1

SKRIPSI

VARIASI POSISI PENGELASAN DAN

GERAKAN ELEKTRODA TERHADAP

BAJA VCN 150

YANSEN H HASIBUAN NIM : 080401090

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

2

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa, karena

atas berkat dan rahmat-Nya sehingga penulis dapat menyelesaikan tugas sarjana

ini. Tugas sarjana yang berjudul” VARIASI POSISI PENGELASAN DAN GERAKAN ELEKTRODA TERHADAP SIFAT BAJA VCN 150 ” ini dimaksudkan sebagai salah satu syarat untuk menyelesaikan pendidikan Sarjana

Teknik Mesin Program Reguler di Departemen Teknik Mesin – Fakultas Teknik, Universitas Sumatera Utara.

Selama pembuatan tugas sarjana ini dimulai dari penelitian sampai

penulisan, saya banyak mendapat bimbingan dan bantuan dari berbagai pihak.

Oleh karena itu, dalam kesempatan ini saya ingin menyampaikan ucapan

terimakasih kepada:

1. Bapak Ir. Alfian Hamsi M.Sc selaku dosen pembimbing yang telah

menyediakan waktu, tenaga dan pikiran untuk mengarahkan penulis

dalam penyusunan skripsi ini.

2. Bapak Dr. Ing. Ir. Ikhwansyah Isranuri selaku ketua Departemen

Teknik Mesin, Fakultas Teknik Universitas Sumatera Utara.

3. Kedua orangtuaku, Ibunda tercinta U. Sitorus dan Ayahanda Dj

Hasibuan ,juga abang dan kakak saya yang telah memberikan perhatian, do‟a, nasehat dan dukungan baik moril maupun materil yang terus menerus memberikan masukan selama pembuatan tugas

sarjana ini.

4. Sahabat-sahabat tercinta yang telah memberikan semangat kepada

penulis dalam menyelesaikan skripsi ini yang setia berbagi suka dan

duka.

5. Adek-adek 2010 yang selalu memberi motivasi.

Saya menyadari bahwa tugas sarjana ini masih jauh dari sempurna. Oleh sebab

3

skrispi ini. Semoga tugas sarjana ini bermanfaat dan berguna bagi semua pihak.

Akhir kata penulis mengucapkan terima kasih.

Medan, Februari 2015

Penulis

Yansen Hasibuan

4 ABSTRAK

Pembangunan konstruksi dengan menggunakan logam pada masa sekarang ini

banyak melibatkan unsur pengelasan khususnya bidang rancang bangun karena

sambungan las merupakan salah satu pembuatan sambungan yang secara teknis

memerlukan keterampilan yang tinggi bagi pengelas, agar diperoleh sambungan

dengan kualitas baik.pada penelitian ini menggunakan baja VCN 150 pada

pengelasan Shield Metal Arc Welding (SMAW). Salah satu faktor yang

mempengaruhi ketangguhan material adalah sifat mekanik dari material tersebut.

Jika material diberi proses pengelasan, maka akan dapat merubah sifat mekanik

dari material tersebut. Untuk mengkaji hal tersebut disusunlah sebuah konsep

penelitian yang terdiri dari 3 tahapan. Mengukur kekuatan tarik pengelasan pada

VCN 150 ,Mengukur kekerasan pada VCN 150 dan Pengujian Impact. Hasil

penelitian pada pengelasan SMAW, uji tarik baja VCN 150 dengan posisi

pengelasan atas kepala dan gerakan elektroda pola C, diperoleh regangan rata-rata (ε) sebesar 14,6466 %, , Sedangkan untuk posisi pengelasan datar dan pada gerakan elektroda pola zig-zag, diperoleh regangan rata-rata sebesar 10,4 % , lalu

untuk uji hardness baja VCN 150 untuk pola C sebesar 142 BHN sedangkan

untuk pola pengelasan zig-zag diperoleh hasil 151 BHN, kemudian hasil

pengujian impact baja VCN diperoleh hasil energy serap untuk pola C sebesar

101.29641 Nm, sedangkan untuk pola zig-zag diperoleh hasil 56,473774 Nm.

Kata kunci: Pengelasan Shield Metal Arc Welding, pengujian tarik, - pengujian

5

ABSTRACT

Mechanical construction using metal at the present time involves many elements

of welding,especially in the field of building design for welded joints is one of the

manufacture of welded joint which require technical skills in order to obtain high

for welders good quality in conection with this study using VCN 150 on Shield

Metal Arc Welding(SMAW).One of the factors that affect material toughness is the

mechanical properties of the material . If the material given welding process , it

will be able to change the mechanical properties of the material . To look into the

matter was composed of a concept study consisted of three phases . measuring the

tensely strength of VCN 150 ,impact ,tensile and Hardness testing, Result of

research on SMAW welding, steel tensile test VCN 150 with position of the

welding electrodes on the head and movement pattern of c, obtained an average

strain (ε) of 14.6466%,the modulus of elasticity (E) by and averange of 2656.3175 Mpa,

as for the flast welding position and the movemnt pattern of zig-zag electrode, strain

obtained an average of 10.4%, the modulus of elasticity (E) by an average of 4956.8552

Mpa, and then to test the steel hardness VCN 150 for pattern C of 142 BHN while

welding zig-zag pattern obtained results of 151 BHN, then the test results obtained VCN

steel impact energy absorption results for the pattern C of 101.29641 Nm, while the

zig-zag pattern obtained results 56.473774 Nm.

6 DAFTAR ISI

KATA PENGANTAR ... i

ABSTRAK ………. iii

DAFTAR ISI ……….. iv

DAFTAR GAMBAR ... vi

DAFTAR TABEL ... viii

DAFTAR NOTASI ………... ix

BAB 1 PENDAHULUAN ……….. 1

1.1 Latar Belakang ……….... 1

1.2 Perumusan Masalah ……… 3

1.3 Tujuan Penelitian ……… 3

1.3.1 Tujuan Umum ……….. 3

1.3.2 Tujuan Khusus ……….. 3

7

1.5 Manfaat Perancangan………... 4

1.6 Sistematika penelitian……… 4

BAB 2 TINJAUAN PUSTAKA ………. 6

2.1 Baja……... ………...………….. 6

2.1.1 Sejarah Baja……...………. ………. 6

2.1.2 Sifat-sifat Baja…….. ……….………… 7

2.2 Pengelasan… ………... ……….. 9

2.2.1 Sejarah Pengelasan…...………….. ……….. 9

2.2.2 Pengertian Las………... 11

2.2.3Klasifikasi Cara-cara Pengelasan dan Pemotongan…. 12 2.2.4Las SMAW (Shielded Metal Arc Welding)…………. 13

2.3 Pengujian Hasil Pengelasan ……….… 14

2.3.1Uji Tarik………. 14

2.3.2 Uji Kekerasan………. 17

2.3.3 Uji Impact……… 19

2.4 Cacat Pada Las ……… 21

2.4.1 Jenis Cacat Permukaan Las……… 21

2.4.2 Retak Las………... 29

2.4.3 Lubang-lubang halus pada pengelasan……….... 29

8

BAB 3 METODOLOGI PENELITIAN……… 33

BAB 4 ANALISA DATA…….……….. 43

4.1 Pengujian Tarik ……….………... 43

4.1.1 Hasil Pengujian TarikJenis Pengelasan Pola C……. 43

4.1.2 Hasil Pengujian Tarik Jenis Pengelasan Pola ZigZag. 49

4.2 Hasil Pengujian Kekerasan….……… 54

4.3 Hasil Pengujian Impact………...………... 56

BAB 5 KESIMPULAN DAN SARAN………... 60

5.1 Kesimpulan ………. 60

5.2 Saran ……… 61

DAFTAR PUSTAKA

9 DAFTAR GAMBAR

Halaman

Gambar. 2.1 Perkembangan cara pengelasan…... 11

Gambar 2.2 Las SMAW ...………...... 14

Gambar 2.3 Kurva tegangan-regangan …... 15

Gambar 2.4 Parameter-parameter dasar pada pengujian Brinell... 18

Gambar 2.5 Pengujian ketangguhan ………... 20

Gambar 2.6 Lubang jarum ……….. ... 21

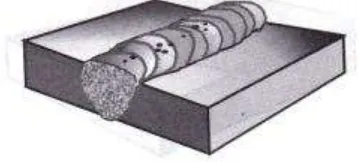

Gambar 2.7 Percikan Las ………21

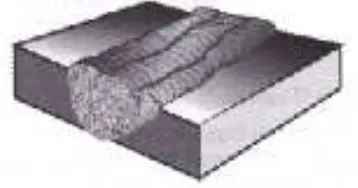

Gambar 2.8 Retak ... 22

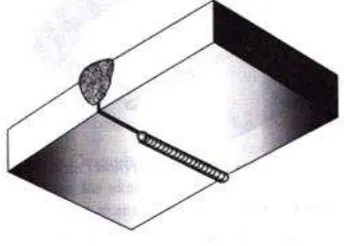

Gambar 2.9 Keropos ... 22

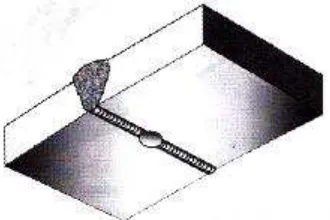

Gambar 2.10 Muka Cekung ... 23

Gambar 2.11 Longsor Pinggir ……….…..…... 23

Gambar 2.12 Penguat Berlebihan … ………... 23

Gambar 2.13 Jalur Terlalu Lebar ………... 24

Gambar 2.14 Tinggi Rendah ………. ... 24

Gambar 2.15 Lapis Dingin ... 24

Gambar 2.16 Penetrasi Tidak Sempurna ... 25

Gambar 2.17 Penetrasi Berlebihan ... 25

Gambar 2.18 Retak Akar ... 26

Gambar 2.19 Terbakar Tembus ... 26

Gambar 2.20 Longsor Pinggir Akar……….…... 27

Gambar 2.21 Akar Cekung……….……. 27

10

Gambar 2.23 Stop Start B……… 28

Gambar 2.24 Terjadinya Lubang Halus dalam Pengelasan Aluminium…... 30

Gambar 2.25 Struktur Mikro Daerah Las dari Paduan Aluminium yang dapat diperlaku-panaskan………...……….. Gambar 3.1 Kabel Las…..……….…….…….…... 35

Gambar 3.2 Pemegang Elektroda………….……... ….………... 36

Gambar 3.3 Paku Las …….….. ………... 36

Gambar 3.4 Sikat Kawat ………..…...….. 37

Gambar 3.5 Klem masa ………... 37

Gambar 3.6 Tang ………….. ……….………….……….... 38

Gambar 3.7 Helm Las ……… ………. 38

Gambar 3.8 Sarung Tangan ………..……….. 39

Gambar 3.9 Balu Las/Aspron ... 39

Gambar 3.10 Sepati Las …… ……….………... 40

Gambar 3.11 Kamar Las ………...……….... 40

Gambar 3.12 Masker Las ………...……….…. 41

Gambar 4.1 Hasil spesimen Uji tarik………. 43

Gambar 4.2 Grafik Tegangan Vs Regangan Spesimen I,II dan III sudut 45...52

Gambar 4.3 Grafik Tegangan Vs Regangan Spesimen I dan II sudut 50…….56

Gambar 4.4 Bentuk perpatahan setelah pengujian tarik untuk spesimen 1

Spesimen 2 dan spesimen 3.……….………….. 50

Gambar 4.5 Hasil Pengujian Spesimen Kekerasan ……….. 57

Gambar 4.6 Grafik hasil uji kekerasan VS Pola Pengelasan sudut 45....….. 58

11

Gambar4.11 Hasil Pengujian Impact ………..…… 59

Gambar 4.12 Grafik energi yang diserap (E) -VS- Pola Pengelasan…..….…72

Gambar 4.13 Grafik energi yang diserap (E) -VS- Pola Pengelasan…..….…74

.

12

DAFTAR TABEL

Halaman

Tabel 2.1 Sifat fisik aluminium ………... 9

Tabel 2.2 Harga modulus elastisitas dari berbagai suhu ……….34

Tabel 4.1 Hasil pengujian komposisi………71

Tabel 4.2 Hasil pengujian tarik………71

Tabel 4.3 Tabel nilai regangan…………..………..73

13

DAFTAR NOTASI

�= Tegangan ( N/mm2) P = Beban pada maksimal ( N )

A = Luas Penampang (mm2 ) ∆L = Perpanjangan (mm2 )

� = Regangan ( % ) Lf = Panjang Akhir (mm)

4 ABSTRAK

Pembangunan konstruksi dengan menggunakan logam pada masa sekarang ini

banyak melibatkan unsur pengelasan khususnya bidang rancang bangun karena

sambungan las merupakan salah satu pembuatan sambungan yang secara teknis

memerlukan keterampilan yang tinggi bagi pengelas, agar diperoleh sambungan

dengan kualitas baik.pada penelitian ini menggunakan baja VCN 150 pada

pengelasan Shield Metal Arc Welding (SMAW). Salah satu faktor yang

mempengaruhi ketangguhan material adalah sifat mekanik dari material tersebut.

Jika material diberi proses pengelasan, maka akan dapat merubah sifat mekanik

dari material tersebut. Untuk mengkaji hal tersebut disusunlah sebuah konsep

penelitian yang terdiri dari 3 tahapan. Mengukur kekuatan tarik pengelasan pada

VCN 150 ,Mengukur kekerasan pada VCN 150 dan Pengujian Impact. Hasil

penelitian pada pengelasan SMAW, uji tarik baja VCN 150 dengan posisi

pengelasan atas kepala dan gerakan elektroda pola C, diperoleh regangan rata-rata (ε) sebesar 14,6466 %, , Sedangkan untuk posisi pengelasan datar dan pada gerakan elektroda pola zig-zag, diperoleh regangan rata-rata sebesar 10,4 % , lalu

untuk uji hardness baja VCN 150 untuk pola C sebesar 142 BHN sedangkan

untuk pola pengelasan zig-zag diperoleh hasil 151 BHN, kemudian hasil

pengujian impact baja VCN diperoleh hasil energy serap untuk pola C sebesar

101.29641 Nm, sedangkan untuk pola zig-zag diperoleh hasil 56,473774 Nm.

Kata kunci: Pengelasan Shield Metal Arc Welding, pengujian tarik, - pengujian

5

ABSTRACT

Mechanical construction using metal at the present time involves many elements

of welding,especially in the field of building design for welded joints is one of the

manufacture of welded joint which require technical skills in order to obtain high

for welders good quality in conection with this study using VCN 150 on Shield

Metal Arc Welding(SMAW).One of the factors that affect material toughness is the

mechanical properties of the material . If the material given welding process , it

will be able to change the mechanical properties of the material . To look into the

matter was composed of a concept study consisted of three phases . measuring the

tensely strength of VCN 150 ,impact ,tensile and Hardness testing, Result of

research on SMAW welding, steel tensile test VCN 150 with position of the

welding electrodes on the head and movement pattern of c, obtained an average

strain (ε) of 14.6466%,the modulus of elasticity (E) by and averange of 2656.3175 Mpa,

as for the flast welding position and the movemnt pattern of zig-zag electrode, strain

obtained an average of 10.4%, the modulus of elasticity (E) by an average of 4956.8552

Mpa, and then to test the steel hardness VCN 150 for pattern C of 142 BHN while

welding zig-zag pattern obtained results of 151 BHN, then the test results obtained VCN

steel impact energy absorption results for the pattern C of 101.29641 Nm, while the

zig-zag pattern obtained results 56.473774 Nm.

14 BAB 1 PENDAHULUAN

1.1 Latar Belakang

Las dalam bidang konstruksi sangat luas penggunaannya meliputi

konstruksi jembatan, perkapalan, industri karoseri dll. Disamping untuk

konstruksi las juga dapat untuk mengelas cacat logam pada hasil pengecoran

logam, mempertebal yang aus (Wiryosumatro ,H dan Okumura ,T, (2004)).

Secara sederhana dapat diartikan bahwa pengelasan merupakan proses

penyambungan dua buah logam sampai titik rekristalisasi logam baik

menggunakan bahan tambah maupun tidak dan menggunakan energi panas

sebagai pencair bahan yang dilas.Pengertian pengelasan menurut Widharto (2003)

adalah salah satu cara untuk menyambung benda padat dengan jalan

mencairkannya melalui pemanasan. Berdasarkan definisi dari Deutche Industrie

Normen (DIN) las adalah ikatan metalurgi pada sambungan logam atau logam

paduan yang dilaksanakan dalam keadaan lumer atau cair. Wiryosumatro ,H dan

Okumura ,T, (2004) menyebutkan bahwa pengelasan adalah penyambungan

setempat dari beberapa batang logam dengan menggunakan energy panas.

Penyambungan dua buah logam menjadi satu dilakukan dengan jalan pemanasan

atau pelumeran, dimana kedua ujung logam yang akan disambung di buat lumer

atau dilelehkan dengan busur nyala atau panas yang didapat dari busur nyala

listrik (gas pembakar) sehingga kedua ujung atau bidang logam merupakan

bidang masa yang kuat dan tidak mudah dipisahkan (Arifin ,S .1997). Paling tidak

saat ini terdapat sekitar 40 jenis pengelasan. Dari seluruh jenis pengelasan

tersebut hanya dua jenis yang paling populer di Indonesia yaitu pengelasan

dengan menggunakan busur nyala listrik (Shielded metal arc welding/ SMAW)

dan las karbit (Oxy acetylene welding/OAW).

Sampai saat ini banyak sekali cara-cara pengklasifikasian yang digunakan

dalam bidang las, ini disebabkan karena belum adanya kesepakatan dalam hal

tersebut. Secara konvensional cara-cara pengklasifikasian tersebut pada waktu ini

dapat dibagi dalam dua bagian, yaitu :

15 2. Berdasarkan energy yang digunakan

Pengelasan berdasarkan klasifikasi cara kerja dapat dibagi dalam tiga

kelompok yaitu pengelasan cair, pengelasan tekan dan pematrian. Pengelasan cair

adalah suatu cara pengelasan dimana benda yang akan disambung dipanaskan

sampai mencair dengan sumber energi panas. Cara pengelasan yang paling

banyak digunakan adalah pengelasan cair dengan busur (las busur listrik) dan gas.

Jenis dari las busur listrik ada 4 yaitu las busur dengan elektroda terbungkus, las

busur gas (TIG, MIG, las busur CO2), las busur tanpa gas, las busur rendam. Jenis

dari las busur elektroda terbungkus salah satunya adalah las SMAW (Shielding

Metal Arc Welding)

Mesin las SMAW menurut arusnya dibedakan menjadi tiga macam yaitu

mesin las arus searah atau Direct Current (DC), mesin las arus bolak-balik atau

Alternating Current (AC) dan mesin las arus ganda yang merupakan mesin las

yang dapat digunakan untuk pengelasan dengan arus searah (DC) dan pengelasan

dengan arus bolak-balik (AC). Mesin Las arus DC dapat digunakan dengan dua

cara yaitu polaritas lurus dan polaritas terbalik. Mesin las DC polaritas lurus

(DC-) digunakan bila titik cair bahan induk tinggi dan kapasitas besar, untuk pemegang

elektrodanya dihubungkan dengan kutub negatif dan logam induk dihubungkan

dengan kutub positif, sedangkan untuk mesin las DC polaritas terbalik (DC+)

digunakan bila titik cair bahan induk rendah dan kapasitas kecil, untuk pemegang

elektrodanya dihubungkan dengan kutub positif dan logam induk dihubungkan

dengan kutub negatif.

Pilihan ketika menggunakan DC polaritas negatif atau positif adalah

terutama ditentukan elektroda yang digunakan. Beberapa elektroda SMAW

didisain untuk digunakan hanya DC- atau DC+. Elektroda lain dapat

menggunakan keduanya DC- dan DC+. Elektroda E7018 dapat digunakan pada

DC polaritas terbalik (DC+). Pengelasan ini menggunakan elektroda E7018

dengan diameter 3,2 mm, maka arus yang digunakan berkisar antara 115-165

Amper. Dengan interval arus tersebut, pengelasan yang dihasilkan akan

berbeda-beda.

Tidak semua logam memiliki sifat mampu las yang baik. Bahan yang mempunyai

16

dilas dengan las busur elektroda terbungkus, las busur rendam dan las MIG (las

logam gas mulia). Baja paduan rendah biasa digunakan untuk pelat-pelat tipis dan

konstruksi umum (Wiryosumarto, 2000).

Pergerakan atau ayunan elektroda las juga dapat mempengaruhi

karakteristik hasil lasan, pada sisi lain bentuk gerakan elektroda untuk pengelasan

sering menjadi pilihan pribadi dari tukang las itu sendiri tanpa memperhatikan

kekuatan lasnya.Untuk mengetahui bentuk gerakan elektroda yang menghasilkan

sifat mekanik yang paling baik, perlu dilakukan penelitian dan pengujian. Salah

satu sifat mekanik yang paling penting dalam pengelasan adalah sifat kekerasan

(hardness). Berdasarkan latar belakang diatas maka penelitian ini mengambil judul : “ Variasi Posisi Pengelasan dan Gerakan Elektroda Terhadap Sifat Baja VCN 150” .

1.2 Perumusan Masalah

Penelitian ini menggunakan bahan baja VCN 150 yang diberi perlakuan

pengelasan dengan variasi posisi pengelasan dan gerakan elektroda dengan

menggunakan las SMAW dengan elektroda E 6013. Spesimen diuji tensile ,uji

impact, dan uji kekerasan

1.3 Tujuan Penelitian 1.3.1 Tujuan Umum

Tujuan umum dari penelitian ini adalah untuk mengetahui pengaruh

variasi posisi pengelasan dan gerakan elektroda terharap kekuatan

sambungan las pada pengelasan material Baja VCN 150

1.3.2 Tujuan Khusus

Tujuan khusus dari penelitian ini adalah :

1. Untunk mendapatkan kekuatan sambungan pengelasan material Baja

VCN 150 dengan variasi posisi pengelasan Sudut dan pada gerakan

elektroda pola zig-zag dan pada gerakan eletroda pola C

17 material Baja VCN 150

3. Untuk mendapatkan kualitas sambungan las pada pengelasan material

Baja VCN 150

1.4 Batasan Masalah

Adapun batasan dari permasalahan yaitu :

1. Pengujian yang dilakukan pengujian impact,hardness, dan tarik

2. Mengetahui pengaruh perbedaan pola pengelasan pada hasil lasan

3. Mengetahui pengaruh perbedaan sudut kampuh pengelasan terhadap

pengelasan material Baja

1.5 Manfaat Penelitian

Sebagai peran nyata dalam pengembangan teknologi khususnya pada

pengelasan, maka penulis berharap dapat mengambil manfaat dari penelitian

ini, diantaranya :

1. Sebagai literatur pada penelitian yang sejenisnya dalam rangka

pengembangan teknologi khususnya di bidang pengelasan.

2. Sebagai informasi bagi juru las untuk meningkat kualitas hasil

pengelasan.

3. Sebagai informasi penting guna meningkatkan pengetahuan bagi

peneliti dalam bidang pengujian bahan, pengelasan dan bahan teknik.

1.6 Sistematika Penulisan

Agar penyusunan skripsi ini dapat tersusun secara sistematis dan

mempermudah pembaca memahai tulisan ini, maka skripsi ini dibagi dalam

18 BAB I : PENDAHULUAN

Pada bab ini akan dibahas mengenai latar belakang dari judul skripsi yang telah

ditetapkan, tujuan, manfaat, batasan masalah, sistematika penulisan dan

metodologi penulisan skripsi.

BAB II : DASAR TEORI

Pada bab ini akan dibahas mengenai teori-teori yang berhubungan dengan

penulisan skripsi. Dasar teori didapatkan dari berbagai sumber, diantaranya

berasal dari: buku - buku pedoman, jurnal, paper, tugas akhir, e-mail, e-book, dan

enews.

BAB III: METODOLOGI

Pada bab ini akan dibahas mengenai metode yang akan digunakan untuk

menyelesaikan penulisan skripsi. Pada bab ini juga akan dibahas mengenai

langkah-langkah penelitian, pengolahan dan analisa data yang akan digunakan

untuk menyelesaikan permasalahan dari topik yang diangkat.

BAB IV: ANALISA DATA DAN PEMBAHASAN

Pada bab ini akan dianalisa dan dibahas mengenai data-data yang telah diperoleh

dari hasil penelitian yang telah dilakukan.

BAB V: KESIMPULAN DAN SARAN

Pada bab ini berisi kesimpulan dari penulisan tugas akhir dan saran-saran.

DAFTAR PUSTAKA

1.7 Metodologi Penulisan

Metodologi merupakan tahapan-tahapan pengerjaan dalam pengerjaan

skripsi ini. Metodologi penulisan yang digunakan dalam penulisan skripsi ini

19

beberapa elemen lainnya, termasuk karbon. Kandungan unsur karbon dalam baja

berkisar antara 0.2% hingga 2.1% berat sesuai grade-nya. Elemen berikut ini

selalu ada dalam baja: karbon, mangan, fosfor, sulfur, silikon, dan sebagian kecil

oksigen, nitrogen dan aluminium. Selain itu, ada elemen lain yang ditambahkan

untuk membedakan karakteristik antara beberapa jenis baja diantaranya: mangan,

nikel, krom, molybdenum, boron, titanium, vanadium dan niobium. Dengan

memvariasikan kandungan karbon dan unsur paduan lainnya, berbagai jenis

kualitas baja bisa didapatkan. Fungsi karbon dalam baja adalah sebagai unsur

pengeras dengan mencegah dislokasi bergeser pada kisi kristal (crystal lattice)

atom besi. Baja karbon ini dikenal sebagai baja hitam karena berwarna hitam,

banyak digunakan untuk peralatan pertanian misalnya sabit dan cangkul.

Sebelum diperkenalkannya metode produksi Bessmer dan berbagai teknik

produksi modern lainnya, baja termasuk material yang mahal dan hanya

digunakan ketika tidak ada material alternatif yang lebih murah, khususnya untuk

bagian tajam dari pisau, alat pencukur, dan pedang, dan berbagai alat perkakas

yang membutuhkan bagian yang keras dan tajam. Baja pada saat itu juga

digunakan untuk pegas, termasuk pegas yang digunakan pada jam.

Dengan berkembangnya metode produksi yang lebih cepat dan ekonomis, baja

menjadi lebih mudah didapat dan menjadi jauh lebih murah. Baja telah

menggantikan penggunaan bongkah besi dalam berbagai hal. Pada abad 20

dengan ditemukannya plastik, penggunaan baja untuk beberapa aplikasi dapat

tergantikan, dikarenakan plastik lebih murah dan lebih ringan. Fiber karbon juga

menggantikan baja untuk berbagai aplikasi yang lebih memprioritaskan berat

yang ringan daripada harga ekonomis, seperti pada pesawat terbang, peralatan

20 2.1.2 Sifat-sifat Baja

Baja mempunyai sejumlah sifat yang membuatnya menjadi baqhan

bangunan yang sangat berharga. Beberapa sifat baja yang penting adalah:

1. Kekuatan.

Baja mempunyai daya tarik,lengkung, dan tekan yang sangat

besar. Pada setiap partai baja, pabrikan baja menandai beberapa besar daya

kekuatan baja itu. Pabrikan baja misalnya, memasukan satu partai baja

batangan dan mencatumkan pada baja itu Fe 360. di sini Fe menunjukan

bahwa partai itu menunjukkan daya kekuatan (minimum) tarikan atau

daya tarik baja itu. Yang dimaksud dengan istilah tersebut adalah gaya

tarik N yang dapat dilakukan baja bergaris tengah 1 mm2 sebelum baja itu

menjadi patah. Dalam hal ini daya tarik itu adalah 360 N/mm2. dahulu kita

mencantumkan daya tarik baja itu Fe 37, karena daya tariknya adalah 37

kgf/mm2. karna smengandung sedikit kadar karbon, maka semua jenis

baja mempunyai daya tarik yang kuat. Oleh karna daya tarik baja yang

kuat maka baja dapat menahan berbagai tegangan, seperti tegangan lentur.

2. Kekerasan

Baja itu sangat keras sekali sehingga sebagai bahan konstruksi,

baja mungkin saja untuk digunakan berbagai tujuan. Apabila untuk

produk-produk baja tertentu ada suatu keharusan,maka bisa saja baja itu,

dengan cara dipanaskan,dibuat luar biasa kerasnya.

3. Ketahanan terhadap korosi

Tanpa perlindungan, baja sangat cepat berkarat. Untung saja baja

21 3.1Perawatan dengan panas

Kekerasan yang lebih besar adalah sangat penting untuk

benda-benda tertentu yang dibuat dari baja. Yang dimaksud dari

kekerasan suatu bahan adalah ketahananannya terhadap bisa atau

tidak dimasuki oleh bahan lain. Untuk dapat mencapai kekerasan

yang tinggi, maka diperlukan sistim perawatan dengan panas khusus yang disebut „pengerasan‟ . sebuah benda baru dapat dikuatkan sesudah benda itu diproduksikan. Ada beberapa cara

untuk mengeraskan:

- mengeraskan secara mendalam:Benda dari baja baik bagian

luar maupun bagian dalam dibuat menjadi sangat keras.

- mengeraskan permukaan :Hanya bagian luar saja yang

keras sedangkan bagian intinya tidak.

3.2Pengerasan yang mendalam

Pada pengerasan mendalam, benda yang sudah terbentuk,

dipanaskan dengan temperature yang cukup tinggi. Kemudian

dengan cepat didinginkan; tindakan ini disebut „mengejutkan‟baja. Pendinginan ini bisa dilakukan di dalam air,minyak atau udara. Benda itu menjadi keras bukan hanya

bagian luar saja, tetapi juga intinya menjadi keras benar.

Dengan cara ini baja baja menjadi cepat rapuh; berarti baja itu

dapat cepat patah. Kita semua paham betapa mudah patahnya

ulir mata bor dari baja yang berukuran kecil.

3.3.Pengerasan permukaan

Untuk peralatan-peralatan tertentu hanya bagian luarnya

saja yang harus dikeraskan. Untuk dapat menerima tekanan

yang besar, inti benda ini harus tetep lentur. Hal ini dapat

22

benda tersebut. Pengerasan permukaan dipakai pada poros

engkol (crankshaft), kopling akar,cacing,roda cacing, dan gigi

cacing.

3.3Tempering

Tempering adalah memanaskan baja yang sudah diperkeras

dengan temperature yang cukup rendah (180oC), diikuti dengan

pendinginan secara perlahan-lahan. Tempering dilakukan

dengan tujuan memberikan struktur yang lebih merata pada

bahan itu. Lewat proses ini maka baja yang telah diperkeraskan

tadi hanya sedikit saja yang diperlunak, tetapi baja itu menjadi

tidak begitu rapuh. Karena tempering, produk tersebut menjadi

terhindar dari perubahan bentuk (pertambahan isi) sebagai

kibat proses pengerasan. Hal ini, terutama ukuran akhir dan

semacamnya sangat penting untuk alat pengukur yang tepat

seperti caliber.

2.2 Pengelasan

2.2.1 Sejarah Pengelasan

Berdasarkan penemuan benda-benda sejarah dapat diketahui bahwa

teknik penyambungan logam telah diketahui sejak zaman prasejarah, misalnya

pematrian timbal-timah menurut keterangan yang didapat telah diketahui dan

dipraktekan dalam rentang waktu antara 4000 sampai 3000SM. Sumber energi

panas yang dipergunakan pada waktu itu diduga dihasilkan dari pembakaran kayu

atau arang. Berhubung suhu yang diperoleh dengan pembakaran kayu dan arang

sangat rendah maka teknik penyambungan ini pada waktu itu tidak dikembangkan

lebih lanjut.

Setelah energi listrik dapat dipergunakan dengan mudah, teknologi

pengelasan maju dengan pesat sehingga menjadi suatu teknik penyambungan

yang mutakhir. Cara-cara dan teknik pengelasan yang banyak digunakan pada

waktu ini seperti las busur,las resistansi listrik, las termit dan las gas, pada

23

Alat-alat busur dipakai secara luas setelah alat tersebut digunakan dalam

praktek oleh Benardes dalam tahun 1885. Dalam penggunaan yang pertama ini

Benardes memakai elektroda yang dibuat dari batang karbon atau grafit. Dengan

mendekatkan elektroda kelogam induk atau logam yang akan dilas sejarak

kira-kira 2 mm, maka terjadi busur listrik yang merupakan sumber panas dalam proses

pengelasan. Karena panas yang timbul, maka logam pengisi yang terbuat dari

logam yang sama dengan logam induk mencair dan mengisi tempat sambungan.

Dalam tahun 1889 Zerner mengembangkan cara pengelasan busur yang

baru dengan menggunakan busur listrik yang dihasilkan oleh dua batang karbon.

Dengan cara ini busur yang dihasilkan ditarik ke logam dasar oleh gaya

elektromagnit sehingga terjadi semburan busur yang kuat.

Slavianoff dalam tahun 1892 adalah orang pertama yang menggunakan

kawat logam elektroda yang turut mencair karena panas yang ditimbulkan oleh

busur listrik yang terjadi. Dengan penemuan ini maka elektroda di smping

berfungsi sebagai penghantar dan pembangkit busur listrik juga berfungsi sebagai

logam pengisi. Kemudian Kjellberg menemukan bahwa kualitas sambungan las

menjadi lebih baik bila kawat elektroda logam yang digunakan dibungkus dengan

terak. Penemuan ini adalah permulaan dari penggunaan las busur dengan

elektroda terbungkus yang sangat luas penggunaanya pada waktu ini.

Kemajuan-kemajuan dalam ilmu pengetahuan dan teknologi yang dicapai

sampai dengan tahun 1950, telah mulai mempercepat lagi kemajuan dalam bidang

las. Karena itu, tahun 1950 dapat dianggap sebagai permulaan masa keemasan

yang ketiga yang masih terus berlangsung terus sampai sekarang. Selama masa

keemasan yang ketiga ini telah ditemukan cara-cara las baru antara lain las tekan

dingin, las listrik terak, las busur dengan perlindungan gas CO2, las gesek, las

ultrasonik, las sinar elektron, las busur plasma, las laser dan masih banyak lagi

lainnya. Jumlah penemuan pada tahun-tahun tertentu dan jenis pengelasan yang

ditemukan dipergunakan dalam praktek pada waktu ini, sebagian masih

memerlukan perbaikanyang mungkin dalam waktu yang dekat akan menjadi lebih

bermanfaat dan dapat merupakan sumbangan yang berharga kepada kemajuan

24

Gambar. 2.1 Perkembangan cara pengelasan (Wiryosumarto,2004)

2.2.2 Pengertian las

Berdasarkan definisi dari Deutche Industrie Normen (DIN) las adalah ikatan

metalurgi pada sambungan logam atau logam paduan yang dilaksanakan dalam

keadaan lumer atau cair. Dari definisi tersebut dapat dijabarkan lebih lanjut bahwa

las adalah sambungan setempat dari beberapa batang logam dengan menggunakan

energi panas. Pada waktu itu telah digunakan lebih dari 40 jenis pengelasan

termasuk pengelasan yang dilaksanakan dengan hanya menekan dua logam yang

disambung sehingga terjadi ikatan antara atom-atom atau molekul-molekul dari

logam yang disambungkan.

Pengelasan dapat diartikan dengan proses penyambungan dua buah

logam sampai titik rekristalisasi logam, dengan atau tanpa menggunakan

bahan tambah dan menggunakan energi panas sebagai pencair bahan yang

dilas. Pengelasan juga dapat diartikan sebagai ikatan tetap dari benda atau

logam yang dipanaskan.

Mengelas bukan hanya memanaskan dua bagian benda sampai

mencair dan membiarkan membeku kembali, tetapi membuat lasan yang utuh

dengan cara memberikan bahan tambah atau elektroda pada waktu dipanaskan

sehingga mempunyai kekuatan seperti yang dikehendaki. Kekuatan sambungan

25 elektroda dan jenis kampuh yang digunakan.

2.2.3 Klasifikasi Cara-cara Pengelasan dan Pemotongan

Sampai pada waktu ini banyak sekali cara-cara pengklasifikasian yang

digunakan dalam bidang las, ini disebabkan karena belum adanya kesepakatan

dalam hal tersebut. Secara konvesional cara-cara pengklasifikasiaan tersebut pada

waktu ini dapat dibagi dalam dua golongan, yaitu klasifikasi berdasarkan cara

kerja dan klasifikasi berdasarkan energi yang digunakan. Klasifikasi pertama

membagi las dalam kelompok las cair, las tekan, las patri dan lain-lainnya,

sedangkan klasifikasi yang kedua membedakan adanya kelompok-kelompok

seperti las listrik, las kimia, las mekanik dan seterusnya. Bila diadakan klasifikasi

yang lebih terperinci lagi, maka kedua klasifikasi tersebut di atas akan terbaur dan

akan terbentuk kelompok-kelompok yang banyak sekali.

Di antara kedua cara klasifikasi tersebut, kelihatannya klasifikasi

berdasarkan cara kerja lebih banyak digunakan, berdasarkan klasifikasi ini

pengelasan dapat dibagi dalam tiga kelas utama yaitu :

1. Pengelasan cair adalah cara pengelasan di mana sambungan dipanaskan

sampai mencair dengan sumber panas dari busur listrik atau semburan api gas

yang terbakar. Pengelasan cair dapat dibagi lagi menjadi

Las Busur Plasma

2. Pengelasan tekan adalah cara pengelasan di mana sambungan dipanaskan dan

kemudian ditekan hingga menjadi satu. Pengelasan tekan dapat dibagi lagi

26

3. Pematrian adalah cara pengelasan di mana sambungan diikat dan disatukan

dengan menggunakan paduan logam yang mempunyai titik cair rendah.

Pematrian dapat di bagi lagi menjadi

Pembrasingan

Penyolderan

Perincian lebih lanjut dari klasifikasi ini dapat dilihat pada tabel di bawah ini.

Tabel 2.1. Klasifikasi Cara Pengelasan

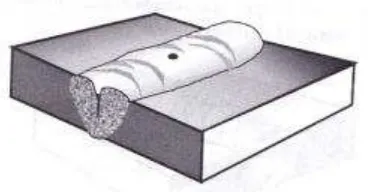

2.2.4 Las SMAW (Shielded Metal Arc Welding)

Las tistrik ini menggunakan elektroda berselaput sebagai bahan tambah.

Busur listrik yang terjadi diantara ujung elektroda dan bahan dasar akan

27

turut terbakar akan mencair dan menghasilkan gas yang melindungi ujung

elektroda, kawah Ias, busur Iistri dan daerah Ias di sekitar busur listrik terhadap

pengaruh udara luar. Cairan selaput elektroda yang membeku akan menutupi

permukaan Ias yang juga berfungsi sebagai pelindung terhadap pengaruh luar.

Logam induk dalam pengelasan ini mengalami pencairan akibat

pemanasan dari busur listrik yang timbul antara ujung elektroda dan

permukaan benda kerja. Busur listrik dibangkitkan dari suatu mesin las.

Elektroda yang digunakan berupa kawat yang dibungkus pelindung berupa

fluks. Elektroda ini selama pengelasan akan mengalami pencairan bersama

dengan logam induk dan membeku bersama menjadi bagian kampuh las.

Proses pemindahan logam elektroda terjadi pada saat ujung elektroda

mencair dan membentuk butir-butir yang terbawa arus busur listrik yang

terjadi. Bila digunakan arus listrik besar maka butiran logam cair yang

terbawa menjadi halus dan sebaliknya bila arus kecil maka butirannya menjadi

besar.

Pola pemindahan logam cair sangat mempengaruhi sifat mampu las dari

logam. Logam mempunyai sifat mampu las yang tinggi bila pemindahan terjadi

dengan butiran yang halus. Pola pemindahan cairan dipengaruhi oleh besar

kecilnya arus dan komposisi dari bahan fluks yang digunakan. Bahan fluks

yang digunakan untuk membungkus elektroda selama pengelasan

mencair dan membentuk terak yang menutupi logam cair yang terkumpul di

tempat sambungan dan bekerja sebagai penghalang oksidas

28 2.3 Pengujian Hasil Pengelasan

2.3.1 Uji Tarik

Proses pengujian tarik bertujuan untuk mengetahui kekuatan tarik

benda uji. Pengujian tarik untuk kekuatan tarik daerah las dimaksudkan untuk

mengetahui apakan kekuatan las mempunyai nilai yang sama, lebih rendah

atau lebih tinggi dari kelompok raw materials. Pengujian tarik untuk kualitas

kekuatan tarik dimaksudkan untuk mengetahui berapa nilai kekuatannya dan

dimanakah letak putusnya suatu sambungan las. Pembebanan tarik adalah

pembebanan yang diberikan pada benda dengan memberikan gaya tarik

berlawanan arah pada salah satu ujung benda.

Penarikan gaya terhadap beban akan mengakibatkan terjadinya

perubahan bentuk (deformasi) bahan tersebut. Proses terjadinya deformasi

pada bahan uji adalah proses pergeseran butiran kristal logam yang

mengakibatkan melemahnya gaya elektromagnetik setiap atom logam hingga

terlepas ikatan tersebut oleh penarikan gaya maksimum.

Pada pengujian tarik beban diberikan secara kontinu dan pelan–pelan bertambah besar, bersamaan dengan itu dilakukan pengamatan mengenai

perpanjangan yang dialami benda uji dan dihasilkan kurva tegangan-

regangan

29

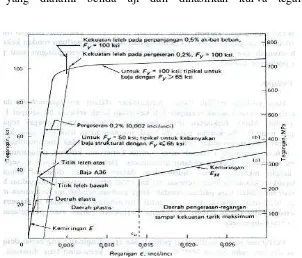

Tegangan di mana deformasi plastik atau batas luluh mulai teramati

tergantung pada kepekaan pengukuran regangan. Sebagian besar bahan

mengalami perubahan sifat dari elastik menjadi plastik yang berlangsung sedikit

demi sedikit, dan titik di mana deformasi plastik mulai terjadi dan sukar

ditentukan secara teliti. Telah digunakan berbagai kriteria permulaan batas luluh

yang tergantung pada ketelitian pengukuran regangan dan data-data yang akan

digunakan.

•Batas Elastis σE (Elastic Limit)

Berdasarkan pada pengukuran regangan mikro pada skala regangan 2 X 10-6

inchi/inchi. Batas elastik nilainya sangat rendah dan dikaitkan dengan gerakan

beberapa ratus dislokasi.

•Batas Proporsional σp (Proportional Limit)

Tegangan tertinggi untuk daerah hubungan proporsional antara

tegangan-regangan. Harga ini diperoleh dengan cara mengamati penyimpangan dari

berbagai garis lurus kurva tegangan-regangan. • Deformasi Plastis (Plastic Deformation)

Tegangan terbesar yang masih dapat ditahan oleh bahan tanpa terjadi regangan

sisa permanen yang terukur pada saat beban telah ditiadakan. Dengan

bertambahnya ketelitian pengukuran regangan, nilai batas elastiknya menurun

hingga suatu batas yang sama dengan batas elastik sejati yang diperoleh dengan

cara pengukuran regangan mikro.

•Tegangan Luluh Atas σuy (Upper Yield Stress)

Tegangan maksimum sebelum bahan memasuki fase daerah landing peralihan

deformasi elastis ke plastis.

•Tegangan Luluh Bawah σly (Lower Yield Stress)

Tegangan rata-rata daerah landing sebelum benar-benar memasuki fase

deformasi plastis. Bila hanya disebutkan tegangan luluh (yield stress), maka

yang dimaksud adalah tegangan ini. •Regangan Luluh εy (Yield Strain)

30

Regangan yang diakibatkan perubahan elastis bahan. Pada saat beban dilepaskan

regangan ini akan kembali ke posisi semula. •Regangan Plastis εp (Plastic Strain)

Regangan yang diakibatkan perubahan plastis. Pada saat beban dilepaskan

regangan ini tetap tinggal sebagai perubahan permanen bahan.

• Regangan Total (Total Strain)

Merupakan gabungan regangan plastis dan regangan elastis, εT= εe+εp. • Tegangan Tarik Maksimum TTM (UTS, Ultimate Tensile Strength)

Merupakan besar tegangan maksimum yang didapatkan dalam uji tarik. • Kekuatan Patah (Breaking Strength)

Merupakan besar tegangan dimana bahan yang diuji putus atau patah.

2.3.2 Uji Kekerasan

Proses pengujian logam kekerasan logam dapat diartikan sebagai

kemampuan suatu bahan terhadap pembebanan dalam perubahan yang tetap.

Harga kekerasan bahan tersebut dapat dianalisis dari besarnya pembebanan

yang diberikan terhadap luasan bidang yang menerima pembebanan.

Pengujian kekerasan logam ini secara garis besar ada 3 jenis yaitu cara

goresan, penekanan, cara dinamik. Proses pengujian yang mudah dan cepat

dalam memperoleh angka kekerasan yaitu penekanan. Penentuan kekerasan

penekanan ada 3 cara yaitu Brinell, Vickers, dan Rockwell. Pada penelitian ini

digunakan cara kekerasan Brinell

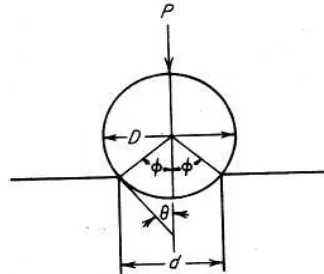

Kekerasan Brinell

Uji kekerasan lekukan yang pertama kali banyak digunakan serta disusun

pembakuannya adalah metode yang diajukan oleh J.A Brinell pada tahun 1900.

Uji kekerasan Brinell berupa pembentukan lekukan pada permukaan logam

dengan memakai bola baja berdiameter 10 mm dan diberi beban 3000 kg. Untuk

logam lunak, beban dikurangi hingga tinggal 500 kg, untuk menghindarkan jejak

yang dalam, dan untuk bahan yang sangat keras, digunakan paduan karbida

tungsten, untuk memperkecil terjadinya distorsi indentor. Beban diterapkan

31

mikroskop daya rendah, setelah beban tersebut dihilangkan. Kemudian dicari

harga rata-rata dari 2 buah pengukuran diameter pada jejak yang berarah tegak

lurus. Permukaan di mana lekukan akan dibuat harus relatif halus, bebas dari debu

atau kerak. Angka kekerasan Brinell (BHN) dinyatakan sebagai beban Pdibagi

luas permukaan lekukan. Rumus untuk angka kekerasan tersebut adalah,

��= P

(πD 2)(D− D2+d2 = P

лDt ...(2-1)

Di mana

P = beban yang diterapkan, kg

D = diameter bola, mm

d = diameter lekukan, mm

t = kedalaman ejak, mm

Satuan dari BHN adalah kilogram per milimeter kuadrat. Akan tetapi,

BHN tidak memenuhi konsep fisika, karena persamaan di atas tidak melibatkan

tekanan rata-rata pada permukaan lekukan.

Gambar 2.4. Parameter-parameter dasar pada pengujian Brinell

(Sriati Djaprie, 1996)

Dari gambar 2.4 dapat dilihat bahwa d = D sin ⌀. Dengan memasukkan

harga ini ke persamaan (2-1), akan dihasilkan bentuk persamaan kekerasan

Brinell yang lain, yaitu

��= P

32

Untuk mendapatkan BHN yang sama dengan beban atau diameter bola

yang tidak standart, diperlukan keserupaan lekukan secara geometris. Keserupaan

geometris akan diperoleh, sejauh besar sudut 2⌀ tidak berubah. Persamaan (2-2)

menunjukkan, bahwa agar ⌀ dan BHN tetap konstan, beban dan diameter bola

harus divariasikan memenuhi perbandingan

...(2-3)

Tanpa menjaga P/D2 konstan, yang dalam percobaan sering sangat

merepotkan, maka BHN akan bervariasi terhadap beban. Pada daerah dengan

beban yang beragam, BHN akan mencapai harga maksimum pada beban

menengah. Oleh karena itu, tidak mungkin menggunakan beban tunggal untuk

mencakup seluruh daerah harga kekerasan yang terdapat pada logam-logam

komersial. Jejak yang relatif besar daripada kekerasan Brinell memberikan

keuntungan dalam membagikan secara pukul rata ketidakseragaman lokal. Selain

itu, uji Brinell tidak begitu dipengaruhi oleh goresan dan kekasaran permukaan

dibandingkan uji kekerasan yang lain. Di lain pihak, jejak Brinell yang besar

ukurannya, dapat menghalangi pemakaian uji tersebut untuk benda uji yang kecil,

atau pada bagian yang kritis terhadap tegangan, di mana lekukan yang terjadi

dapat menyebabkan kegagalan (failure).

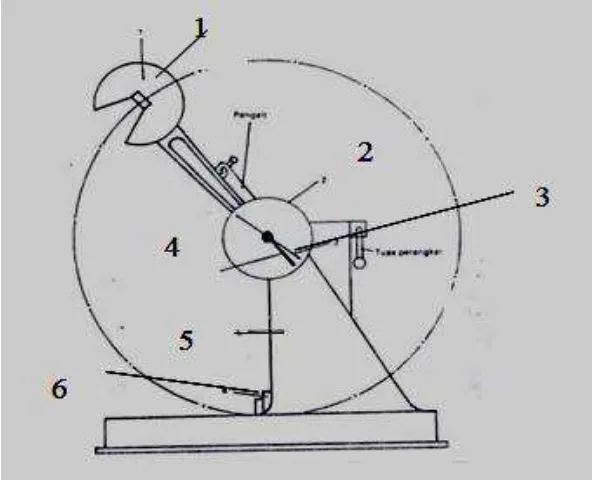

2.3.3 Uji Impact

Ketangguhan adalah tahanan bahan terhadap beban tumbukan atau kejutan

(takikan yang tajam secara drastis menurunkan ketangguhan). Tujuan utama dari

pengujian impak adalah untuk mengukur kegetasan atau keuletan bahan terhadap

beban tiba-tiba dengan cara mengukur energi potensial sebuah palu godam yang

dijatuhkan pada ketinggian tertentu. Pengujian impak adalah pengujian dengan

menggunakan beban sentakan (tiba-tiba). Metode yang sering digunakan adalah

metode Charpy dengan menggunakan benda uji standar.

Pada pengujian pukul takik (impact test) digunakan batang uji yang

bertakik (notch). Pada metode Charpy, batang uji diletakkan mendatar dan

ujung-ujungnya ditahan kearah mendatar oleh penahan yang berjarak 40 mm. Bandul akan

33

digunakan sebuah mesin dimana sebuah batang dapat berayun dengan bebas.

Pada ujung batang dipasang pemukul yang diberi pemberat. Batang uji diletakkan

di bagian bawah mesin dan takikan tepat pada bidang lintasan pemukul.

Gambar 2.5 Pengujian ketangguhan Charpy (Supardi, 1996)

Keterangan :

1. Pendulum 4. Batang pembawa

2. Piring busur derajat 5. Badan mesin uji

3. Jarum penunjuk sudut 6. Tempat benda uji dipasang

Kerja yang dilakukan untuk mematahkan bnnda kerja adalah

W= G . L (cos β - cos α) ..………..(2-4) Dimana

W = kerja patah dalam Joule

G = beban yang digunakan dalam kg

L = panjang lengan ayun dalam m β = sudut jatuh dalam derajat α = sudut awal dalam derajat

Bila diketahui luas penampang di bawah takikan (A).... mm2, dapat

disimpulkan perolehan nilai ketangguhan batang uji dihitung sebagai berikut:

34 2.4Cacat Pada las

2.4.1 Jenis Cacat Permukaan Las

a) Lubang Jarum (Pin Hole)

Sebab : Terbentuk gas di dalam bahan las sewaktu pengelasan akibat

kandungan belerang dalam bahan

Akibat : Kemungkinan bocor di lokasi cacat

Penanggulangan : Gouging 100% di lokasi cacat dan perbaiki sesuai

WPS asli

Gambar 2.6 Lubang jarum (Sri Widharto, 2007)

b) Percikan Las (Spatter)

Sebab : Elektrode lembab, kampuh kotor, angin kencang, lapisan

galvanisir, ampere capping terlalu tinggi

Akibat : Tampak jelek, mengalami karat permukaan.

Penanggulangan : Cukup dibersihkan dengan pahat. Pembersih

dengan gerinda tidak boleh mengingat akan memakan bahan induk.

Gambar 2.7 Percikan Las (Sri Widharto, 2007)

c) Retak (Crack)

Sebab : Tegangan di dalam material, penggetasan pada bahan dan

35

kawat las, pengelasan tanpa perlakuan panas yang benar.

Akibat : Fatal

Penanggulangan :Diselidiki dulu sebabnya, setelah diketahui baru

ujung-ujung retak dibor dan bagian retak digouging (dikikis) 100%

kemudian diisi dengan bahan yang cocok sesuai dengan WPS. Jika

sebabnya adalah ketidakcocokan materil atau retak berada di luar

kampuh, maka seluruh sambungan las berikut bahannya diganti.

Gambar 2.8Retak (Sri Widharto, 2007)

d) Keropos (Porosity)

Sebab : Lingkungan las lembab atau basah, kampuh kotor, angin

berhembus dipermukaan las, lapisan galvanis, salah jenis arus, salah

jenis polaritas, ampere capping terlalu besar.

Akibat : Melemahkan sambungan, tampak buruk, mengawali karat

permukaan.

Penanggulangan : Cacat digerinda hingga hilang kemudian dilas isi

sesuai WPS.

Gambar 2.9 Keropos (Sri Widharto, 2007)

e) Muka Cekung (Concavity)

Sebab : Tukang las terlalu cepat selesai, amper capping terlalu tinggi,

kecepatan las capping terlalu tinggi, elektrode terlalu kecil, bukaan

sudut kampuh terlalu besar.

Akibat : Melemahkan sambungan, mengawali karat permukaan, dapat

36

Penanggulangan : Cukup di sempurnakan bentuk capping dan sedikit

penguat (reinforcement)

Gambar 2.10 Muka Cekung (Sri Widharto, 2007)

f) Longsor Pinggir (Undercut)

Sebab : Suhu metal terlalu tinggi, ampere capping terlalu tinggi.

Akibat : Melemahkan sambungan, mengawali karat permukaan.

Penanggulangan : Cukup diisi dengan stringer saja.

Undercut yang tajam seperti takik, dilarang (harus segera diperbaiki)

karena dapat menyebabkan keretakan notch.

Gambar 2.11 Longsor Pinggir (Sri Widharto, 2007)

g) Penguat berlebihan (Excessive Reinforcement)

Sebab : Elektrode terlalu rapat, kecepatan capping terlalu rendah,

ampere capping terlalu rendah, suhu metal terlalu dingin.

Akibat : Diragukan fusi dan kekuatannya, perlu diuji eltrasonik proba

sudut (angle probe), jika ternyata fusi tidak ada, seluruh sambungan

diapkir.

Penanggulangan : gounging 100% dan dilas ulang esuai WPS. Welder

37

Gambar 2.12 Penguat Berlebihan (Sri Widharto, 2007)

h) Jalur Terlalu Lebar (Wide Bead)

Sebab : Mungkin telah terjadi manipulasi mutu las.

Akibat : Jika terbukti, seluruh material diapkir. Welder tidak lulus.

Gambar 2.13 Jalur Terlalu Lebar (Sri Widharto, 2007)

i) Tinggi Rendah (High Low)

Sebab : Penyetelan tidak benar.

Akibat : Sambungan diapkir.

Penanggulangan: gouging 100%, distel dan dilas ulang sesuai WPS.

Welder diperingatkan.

Gambar 2.14 Tinggi Rendah (Sri Widharto, 2007)

j) Lapis Dingin (Cold Lap)

Sebab : Suhu metel terlalu dingin, ampere capping terlalu rendah,

ayunan (sway) tidak tetap (consistent).

Akibat : Terjadi fusi tidak sempurna dipermukaan dan mungkin juga

di dalam. Karenanya mutu las dipertanyakan.

Penanggulangan : Bongkar keseluruhan jalur las untuk kemudian

38

Gambar 2.15 Lapis Dingin (Sri Widharto, 2007)

k) Penetrasi Tidak Sempurna (Incomplete Penetration)

Sebab : Celah terlalu sempit, elektrode terlalu tinggi, ampere mesin

las tidak tetap, celah tidak seragam ( sempit dan lebar tidak

beraturan), ampere akar las rendah, kampuh kotor, elektrode terlalu

besar.

Akibat : Di bagian cacat berpotensi retak.

Penanggulangan : Gouging 100% pada bagian cacat dan dilas ulang

sesuai WPS.

Gambar 2.16Penetrasi Tidak Sempurna (Sri Widharto, 2007)

l) Penetrasi Berlebihan (Excessive Penetration)

Sebab : Celah terlalu lebar, elektrode terlalu kecil, ampere akar terlalu

tinggi, kecepatan akan terlalu rendah, elektrode terlalu dalam.

Akibat : Biasa menyebabkan retak akar, karat sebelah dalam,

menghancurkan piq (bola pembersih dalam pipa)

Penanggulangan : Bongkar total, stel kembali dan dilas ulang sesuai

39

Gambar 2.17 Penetrasi Berlebihan (Sri Widharto, 2007)

m) Retak Akar (Root Crack)

Sebab : Celah terlalu lebar, elektrode terlalu kecil, ampere akar terlalu

tinggi, kecepatan akan terlalu rendah, elektrode terlalu dalam.

Akibat : Biasa menyebabkan retak akar, karat sebelah dalam,

menghancurkan piq (bola pembersih dalam pipa)

Penanggulangan : Bongkar total, stel kembali dan dilas ulang sesuai

WPS.

Jika retak keluar dari jalur las maka seluruh material diganti.

Gambar 2.18 Retak Akar (Sri Widharto, 2007)

n) Terbakar Tembus (Blow Hole)

Sebab : Celah tidak seragam, ampere mesin las tiba-tiba naik, posisi

elektrode naik turun.

Akibat : Pada lokasi cacat sambungan lemahdan terdapat

kemungkinan bocor, mengawali erosi dan karat tegangan pada lokasi

cacat.

Penanggulangan : Gouging 100% di lokasi cacat dan diisi ulang sesuai

40

Gambar 2.19 Terbakar Tembus (Sri Widharto, 2007)

o) Longsor Pinggir Akar (Root Undercut)

Sebab : Suhu metal terlalu tinggi pada saat pengelasan akar, ampere

akan terlalu besar.

Akibat : Mengawali erosi dan karat sebelah dalam, memungkinkan

terjadinya retak takik (notch).

Penanggulangan : Lokasi cacat di-gouging 100% dan dilas ulang

sesuai WPS.

Gambar 2.20 Longsor Pinggir Akar (Sri Widharto, 2007)

p) Akar Cekung (Root Concavity/ Such Up)

Sebab : Terhisapnya las akar oleh jalur las di atasnya (khususnya pada

GTAW), kecepatan las akar terlalu tinggi.

Akibat : Melemahkan sambungan,potensi terjadi erosi dan karat

tegangan.

Penanggulangan : Lokasi cacat di-gouging 100% dan dilas ulang

41

Gambar 2.21 Akar Cekung (Sri Widharto, 2007)

q) Stop Start A

Sebab : Penggantian elektrode terlalu mundur.

Akibat : Tampak buruk.

Penanggulangan : Cukup disesuaikan denagn sekitarnya.

Gambar 2.22 Stop Start A (Sri Widharto, 2007)

r) Stop Start B

Sebab ; Penggantian elektrode terlalu maju.

Akibat ; Terjadi bagian yang tidak terjadi (underfill) yang berpotensi

retak.

Penanggulangan : Bersihkan bagian yang underfill.

42

Cacat las dapat dibagi dalam tiga kelompok, yakni :

1. Kelompok cacat visual

Yakni cacat yang tampak di permukaan las, seperti : spatters

(percikan las), pin hole (lubang jarum), porosity (gelembung

gas/keropos), convacity (cekung), crack (retak) memanjang atau

melintang, cold lap (lapis dingin), undercut (longsor pinggir) baik yang

bertegangan rendah maupun tinggi (notch), excessive reinforcement

(terlalu menonjol), wide bead (terlalu lebar), high low (tinggi rendah/salah

penyetelan), stop start (salah sewaktu mengganti elektrode).

2. Kelompok cacat non visual

Yakni cacat yang terdapat di permukaan namun tidak tampak

karena berada pada akar las, seperti : porosity, convacity (sutc up),

undercut, crack, excessive penetration (tembusan berlebihan), incomplete

penetration (tidak ada tembusan), blow hole (terbakar tembus).

3. Kelompok cacat internal

Yakni cacat yang terdapat di dalam bahan las yang baru dapat

dideteksi dengan menggunakan teknik uji tanpa merusak seperti :

radiografi, ultrasonik maupun magnetik particle, seperti : slag inclusion

(inklusi terak), porosity, slag lines (jajaran terak) atau wagon track (jejak

gerobak), crack, worm metal (inklusi tungsten/ logam berat), incomplete

fussion (fusi tidak sempurna), cold lap.

2.4.2 Retak las

Sebagian besar retak las yang terjadi pada paduan aluminium adalah retak

panas yang termasuk dalam kelompok retak karena pemisahan. Retak las ini dapat

terjadi pada proses pembekuan dan proses pencairan. Retak las yang terjadi pada

proses pembekuan disebabkan karena adanya penyusutan logam yang membeku

dan dapat membentuk retak manik membujur, retak manik melintang dan retak

kawah. Sedangkan retak yang terjadi pada proses pencairan disebabkan karena

adanya pengendapan dari senyawa bertitik cair rendah seperti Mg, Si Cu, Zn dan

lain-lainnya.

Beberapa hal yang diperkirakan menjadi penyebab terjadinya retak las

43

lapis las, tegangan penahan dan juru las yang kurang terampil. Sebagai contoh

terbentuknya retak manik membujur yang disebabkan oleh tidak sesuainya logam

las dan logam induk adalah bila paduan Al-Mg-Si dilas dengan menggunakan

logam las yang sama. Retak melintang terjadi karena adanya tegangan penahan

arah memanjang yang besar. Sedangkan retak halus yang sukar untuk diperiksa

walaupun dengan pemeriksaan radiografi biasanya disebabkan oleh terlalu

tingginya suhu antar lapis.

2.4.3 Lubang-lubang halus pada pengelasan

Lubang halus yang terjadi pada proses pengelasan aluminium disebabkan

oleh gas hidrogen yang larut ke dalam aluminium cair. Karena batas kelarutan

turun pada waktu pendinginan maka gas hidrogen keluar dari larutan dan karena

proses pembekuan yang cepat menyebabkan gas ini terperangkap dan membentuk

gelembuing halus seperti pada gambar dibawah. Usaha yang paling baik untuk

menghindarinya adalah menghilangkan sumber hidrogen baik yang berbentuk

zat-zat organik seperti minyak maupun yang berbentuk uap.

Gambar 2.24 Terjadinya Lubang Halus dalam Pengelasan Aluminium

44 2.4.4 Pengaruh Panas Pengelasan

Panas pengelasan pada paduan aluminium akan menyebabkan terjadinya

pencairan sebagian, rekristalisasi, peralutan padat atau pengendapan, tergantung

pada tingginya suhu pada daerah las. Karena perubahan struktur ini biasanya

terjadi penurunan kekuatan dan ketahanan korosi dan kadang-kadang daerah las

menjadi getas, Struktur mikro daerah HAZ dari paduan yang dapat

diperlaku-panaskan ditunjukkan pada gambar dibawah

Gambar 2.25 Struktur Mikro Daerah Las dari Paduan Aluminium yang dapat

diperlaku-panaskan (Wiryosumarto, 2004)

Pada paduan yang dapat dikeras-endapkan, akan terjadi butir-butir

endapan yang kasar sehingga pada daerah ini terjadi penurunan kekuatan dan

ketahanan korosi yang paling besar. Dari uraian di atas dapat disimpulkan bahwa

45

Mulai Pembentukan kampuh

Sudut 45° Sudut 50°

Pola Pengelasan Zig-zag Pengelasa

n Pola C

Pengelasa n Pola C

Pola Pengelasan Zig-zag

Arus 110 A

Pembuatan Material

Melakukan Pengujian

Analisa Data

Hasil Pembahasan

46 BAB III

METODOLOGI PENELITIAN

Metode penelitian adalah suatu cara yang digunakan dalam penelitian, sehingga

pelaksanaan dan hasil penelitian bisa untuk dipertanggung jawabkan secara ilmiah. Penelitian ini

menggunakan metode eksperimen, yaitu suatu cara untuk mencari hubungan sebab akibat antara

dua faktor yang berpengaruh. Eksperimen dilaksanakan dilaboratorium dengan kondisi dan

peralatan yang diselesaikan guna memperoleh data tentang pengaruh posisi pengelasan dan

pergerakan elektroda terhadap kekuatan tarik dan ketangguhan las SMAW dengan elektroda

E6013

Adapun Metode langkah – langkah yang dilakukan dalam penelitian ini adalah sebagaiberikut:

1) Studi Kepustakaan

Studi kepustakaan dilakukan dengan mempelajari literatur – literatur yang sesuai, sehingga dapat mempermudah dalam proses penelitian dan analisa data penelitian.

2) Proses Pengelasan

Untuk melaksanakan proses pengelasan dalam penelitian ini, ada beberapa tahap yang

harus dilakukan, yaitu:

Penyiapan alat

Penentuan Parameter Pengelasan

Proses Pengelasan

Langkah-langkah yang dilakukan dalam proses pengelasan adalah:

1. Mempersiapkan mesin las SMAW DC sesuai dengan pemasangan polaritas

terbalik.

2. Mempersiapkan benda kerja yang akan dilas pada meja las.

3. Posisi pengelasan dengan menggunakan posisi pengelasan mendatar atau

bawah tangan dan gerakan elektroda pola zig-zag

4. Posisi pengelasan dengan menggunakan posisi pengelasan atas kepala dan

gerakan elektroda pola C

5. Kampuh yang digunakan jenis kampuh V terbuka, dengan sudut 450, dengan

47

6. Mempersiapkan elektroda sesuai dengan arus dan ketebalan plat, dalam

penelitian ini dipilih elektroda jenis E 6013

7. Menyetel ampere meter yang digunakan untuk mengukur arus pada posisi

jarum nol, kemudian salah satu penjepitnya dijepitkan pada kabel yang

digunakan untuk menjepit elektroda. Mesin las dihidupkan dan elektroda

digoreskan sampai menyala. Ampere meter diatur pada angka 110 A.

Selanjutnya mulai dilakukan pengelasan untuk spesimen dengan arus 110 A,

bersamaan dengan hal itu dilakukan pencatatan waktu pengelasan.

3) Pelaksanaan Pengujian

Untuk melaksanakan pengujian dalam penelitian ini, ada beberapa tahap yang harus

dilakukan, yaitu:

Tensile Test

Prosedur dan pembacaan hasil pada pengujian tarik adalah sebagai berikut.

Benda uji dijepit pada ragum uji tarik, setelah sebelumnya diketahui

penampangnya, panjang awalnya dan ketebalannya.

Langkah pengujian sebagai berikut :

1. Menyiapkan kertas milimeter block dan letakkan kertas tersebut pada plotter.

2. Benda uji mulai mendapat beban tarik dengan menggunakan tenaga hidrolik

diawali 0 kg hingga benda putus pada beban maksimum yang dapat ditahan

benda tersebut.

3. Benda uji yang sudah putus lalu diukur berapa besar penampang dan panjang

benda uji setelah putus.

4. Gaya atau beban yang maksimum ditandai dengan putusnya benda uji terdapat

pada layar digital dan dicatat sebagai data.

5. Hasil diagram terdapat pada kertas milimeter block yang ada pada meja

plotter.

6. Hal terakhir yaitu menghitung kekuatan tarik, kekuatan luluh,

perpanjangan, reduksi penampang dari data yang telah didapat dengan

48

Impact Test

Prosedur dan pembacaan hasil pada pengujian ketangguhan adalah sebagai berikut:

1. Menyiapkan peralatan mesin impact Charpy.

2. Menyiapkan benda uji yang akan dilakukan pengujian sesuai standar ukuran

yang telah ditetapkan.

3. Meletakkan benda uji pada anvil dengan posisi takikan membelakangi arah

ayunan palu Charpy.

4. Menaikkan palu Charpy pada kedudukan 1560 (sudut α) dengan

menggunakan handle pengatur kemudian dikunci.

5. Putar jarum penunjuk sampai berimpit pada kedudukan 1560.

6. Lepaskan kunci sehingga palu Charpy berayun membentur benda uji.

7. Memperhatikan dengan mencatat sudut β dan nilai tenaga patah.

Hardness Test

Adapun langkah-langkah dalam pengujian kekerasan antara lain :

1. Memasang indentor piramida intan. Penekanan piramida intan 136o dipasang

pada tempat indentor mesin uji, kencangkan secukupnya agar penekan intan

tidak jatuh.

2. Memberi garis warna pada daerah logam las, HAZ dan logam induk yang

akan diuji.

3. Meletakkan benda uji di atas landasan.

4. Menentukan beban utama sebesar 1kgf.

5. Menentukan titik yang akan diuji.

6. Menekan tombol indentor.

4) Metode Penelitian

Analisa dan pembahasan dilakukan terhadap hasil pengujian yang dilakukan. Hasil

pengujian yang dianalisa adalah sebagai berikut:

49

Impact Test

Hardness Test

Alat dan Bahan 1. Kabel Las

Kabel las biasanya dibuat dari tembaga yang dipilin dan dibungkus dangan karet

isolasi Yang disebut kabel las ada tiga macam yaitu :

kabel elektroda kabel massa kabel tenaga

Kabel elektroda adalah kabel yang menghubungkan pesawat las dengan elektroda.

Kabel massa menghubungkan pesawat las dengan benda kerja. Kabel tenaga adalah kabel

yang menghubungkan sumber tenaga atau jaringan listrik dengan pesawat las. Kabel ini

biasanya terdapat pada pesawat las AC atau AC - DC.

Gambar 3.1 Kabel Las (www.pengelasan.htm )

2. Pemegang Elektroda

Ujung yang tidak berselaput dari elektroda dijepit dengan pemegang elektroda.

Pemegang elektroda terdiri dari mulut penjepit dan pegangan yang dibungkus oleh

bahan penyekat. Pada waktu berhenti atau selesai mengelas, bagian pegangan yang

tidak berhubungan dengan kabel digantungkan pada gantungan dari bahan fiber atau

50

Gambar 3.2 Pemegang Elektroda

3. Palu Las

Palu Ias digunakan untuk melepaskan dan mengeluarkan terak las pada jalur Ias

dengan jalan memukulkan atau menggoreskan pada daerah las.

Berhati-hatilah membersihkan terak Ias dengan palu Ias karena kemungkinan

akan memercik ke mata atau ke bagian badan lainnya.

Gambar 3.3 Paku Las (www.pengelasan.htm )

51 Dipergunakan untuk :

membersihkan benda kerja yang akan dilas

membersihkan terak Ias yang sudah lepas dari jalur las oleh pukulan palu las.

Gambar 3.4 Sikat Kawat

5. Klem massa

Klem massa edalah suatu alat untuk menghubungkan kabel massa ke benda kerja.

Biasanya klem massa dibuat dari bahan dengan penghantar listrik yang baik seperti

Tembaga agar arus listrik dapat mengalir dengan baik, klem massa ini dilengkapi

dengan pegas yang kuat. Yang dapat menjepit benda kerja dengan baik .

Walaupun demikian permukaan benda kerja yang akan dijepit dengan klem massa

harus dibersihkan terlebih dahulu dari kotoran-kotoran seperti karat, cat, minyak.

Gambar 3.5 Klem masa (www.pengelasan.htm )

6. Tang (penjepit)

Penjepit (tang) digunakan untuk memegang atau memindahkan benda kerja yang

52

Gambar 3.6 Tang

7. Helm Las

Helm Ias maupun tabir las digunakan untuk melindungi kulit muka dan mata dari

sinar las (sinar ultra violet dan ultra merah) yang dapat merusak kulit maupun mata,

Sinar Ias yang sangat terang/kuat itu tidak boleh dilihat dangan mata langsung sampai

jarak 16 meter. Helm las ini dilengkapi dengan kaca khusus yang dapat mengurangi

sinar ultra violet dan ultra merah tersebut. Ukuran kaca Ias yang dipakai tergantung

pada pelaksanaan pengelasan.

Gambar 3.7 Helm Las

8. Sarung Tangan

Sarung tangan dibuat dari kulit atau asbes lunak untuk memudahkan memegang

pemegang elektroda. Pada waktu mengelas harus selalu dipakai sepasang sarung