TABEL NILAI KRITIS UJI

KOLMOGOROV-SMIRNOV

27 0,200 0,229 0,254 0,284 0,305 28 0,197 0,225 0,250 0,279 0,300 29 0,193 0,221 0,246 0,275 0,295 30 0,190 0,218 0,242 0,270 0,290 35 0,177 0,202 0,224 0,251 0,269 40 0,165 0,189 0,210 0,235 0,252 45 0,156 0,179 0,198 0,222 0,238 50 0,148 0,170 0,188 0,211 0,226 55 0,142 0,162 0,180 0,201 0,216 60 0,136 0,155 0,172 0,193 0,207 65 0,131 0,149 0,166 0,185 0,199 70 0,126 0,144 0,160 0,179 0,192 75 0,122 0,139 0,154 0,173 0,185 80 0,118 0,135 0,150 0,167 0,179 85 0,114 0,131 0,145 0,162 0,174 90 0,111 0,127 0,141 0,158 0,169 95 0,108 0,124 0,137 0,154 0,165 100 0,106 0,121 0,134 0,150 0,161

DAFTAR PUSTAKA

Ampuh, Rika Hadiguna dan Setiawan, Hari, Tata Letak Pabrik, Yogyakarta, Andi, 2008.

Apple, James, Tata Letak Pabrik dan Pemindahan Bahan, Edisi Ketiga, Bandung: ITB, 1990.

Purnomo, Hari, Perencanaan dan Perancangan Fasilitas, Yogyakarta, Graha Ilmu, 2004.

BAB III

TINJAUAN PUSTAKA

3.1. Studi Teknik Tata Cara Kerja

Teknik tata cara adalah suatu ilmu yang terdiri dari teknik-teknik dan prinsip-prinsip untuk mendapatkan rancangan (desain) terbaik dari sistem kerja1

Teknik-teknik dan prinsip-prinsip sistem kerja yang terbaik ditandai dengan adanya efisiensi dan produktivitas yang tinggi. Sistem kerja itu sendiri terdiri dari empat komponen yaitu manusia, bahan, perlengkapan dan peralatan seperti mesin dan perkakas pembantu, lingkungan kerja separti ruangan dengan udara dan keadaan pekerja-pekerja lain di sekitarnya. Artinya, komponen-komponen itulah yang mempengaruhi efisiensi dan produktivitas kerja sehingga berada dalam suatu komposisi yang layak untuk mencapai tujuan.

. Teknik-teknik dan prinsip-prinsip ini digunakan untuk mengatur komponen-komponen sistem kerja yang terdiri dari manusia dengan sifatnya, bahan, perlengkapan dan peralatan kerja, serta lingkungan kerja sehingga dicapai tingkat efisiensi dan produktivitas yang tinggi yang diukur dengan waktu yang dihabiskan, tenaga yang dipakai serta akibat-akibat psikologis dan sosiologis yang ditimbulkannya.

Efisiensi dapat didefinisikan sebagai keseluruhan keluaran (output) dibagi masukan (input). Dalam teknik tata cara kerja, pengertian efisiensi diterapkan dalam bentuk pembandingan hasil (performance) yang dicapai dengan ongkos

1

yang dikeluarkan untuk mendapatkan hasil tersebut. Yang dimaksud dengan ongkos disini bukanlah besarnya uang yang dikeluarkan untuk hasil tertentu tetapi dapat berupa waktu yang dihabiskan, tenaga yang dikeluarkan dan akibat-akibat psikologis dan sosiologis yang timbul dari diri pekerja. Jadi semakin sedikit biaya yang dikeluarkan untuk menyelesaikan suatu pekerjaan, semakin efisien sistem kerjanya. Efisiensi yang tinggi merupakan prasyarat produktivitas yang tinggi.

Teknik tata cara kerja dapat dibagi ke dalam dua bagian besar, yakni pengaturan kerja dan pengukuran kerja. Pengaturan kerja berisi prinsip-prinsip mengatur komponen-komponen sistem kerja untuk mendapatkan alternatif-alternatif sistem kerja terbaik. Komponen-komponen sistem kerja diatur sedemikian rupa sehingga secara bersama-sama berada dalam suatu komposisi yang baik yaitu dapat memberikan efisiensi dan produktivitas yang tertinggi.

Selain itu ada empat kriteria yang dipandang sebagai pengukur yang baik tentang kebaikan suatu sistem kerja, yaitu waktu, tenaga, keadaan psikologis dan sosiologis. Suatu sistem kerja dinilai baik jika sistem ini memungkinkan waktu penyelesaian sangat singkat, tenaga yang diperlukan untuk menyelesaikan sangat sedikit dan akibat-akibat psikologis dan sosiologis yang ditimbulkan sangat minim.

3.2. Antropometri

arti sebagai pengukuran tubuh manusia (Bringer, 1995) 2. Sedangkan Pulat (1992) mendefinisikan antropometri sebagai studi dari dimensi tubuh manusia. Lebih lanjut Tayyari dan Smith (1997) menjelaskan bahwa antropometri merupakan studi yang berkaitan erat dengan dimensi dan karakteristik fisik tertentu dari tubuh manusia seperti berat, volume, pusat gravitasi, sifat-sifat inersia segmen tubuh, dan kekuatan kelompok otot. Sanders dan Mc. Cormick (1987) menyatakan bahwa antropometri adalah pengukuran dimensi tubuh atau karakteristik fisik tubuh lainnya yang relevan dengan desain tentang sesuatu yang dipakai orang. Dengan mengetahui ukuran dimensi tubuh pekerja, dapat dibuat rancangan peralatan kerja, stasiun kerja dan produk sesuai dengan dimensi tubuh pekerja sehingga dapat menciptakan kenyamanan, kesehatan, dan keselamatan kerja.

3.2.1. Faktor-faktor yang Mempengaruhi Pengukuran Antropometri

Manusia pada umumnya akan berbeda-beda dalam hal bentuk dan dimensi ukuran tubuhnya. Di sini ada beberapa faktor yang akan mempengaruhi ukuran tubuh manusia.

3.2.2. Antropometri Statis (Struktural)

Di sini tubuh diukur dalam berbagai posisi standar dan tidak bergerak (tetap tegak sempurna). Istilah lain dari pengukuran tubuh dengan cara ini dikenal dengan “struktural body dimension”. Dimensi tubuh yang diukur dengan posisi tetap antara lain meliputi berat badan, tinggi tubuh daalam posisi berdiri, maupun duduk, ukuran kepala, tinggi/panjang lutut pada saat berdiri/duduk, panjang

2

lengan dan sebagainya. Ukuran dalam hal ini diambil dengan percentile tertentu seperti 5-th dan 95-th percentile.

3.2.3. Antropometri Dinamis (Fungsional)

Pengukuran dilakukan terhadap posisi tubuh pada saat berfungsi melakukan gerakan-gerakan tertentu yang berkaitan dengan kegiatan yang harus diselesaikan. Hal pokok yang ditekankan dalam pengukuran dimensi fungsional tubuh ini adalah mendapatkan ukuran yang nantinya akan berkaitan erat dengan gerakan-gerakan nyata yang diperlukan tubuh untuk melaksaanakan kegiatan-kegiatan tertentu. Pengukuran kali ini dilakukan pada saat tubuh melakuakn gerakan-gerakan kerja atau dalam posisi yang “dinamis”. Cara pengukuran seperti ini akan menghasilkan data “dynamicanthropometry”.Antropometri dalam posisi tubuh melakukan fungsinya yang dinamis akan banyak diaplikasikan dalam proses perancangan fasilitas atau ruang kerja. Sebagai contoh perancangan kursi mobil dimana disini posisi tubuh pada saaat melakukan gerakan mengoperasikan kemudi, tangkai pemindahan gigi, pedal dan juga jarak antara kepala dengan atap mobil maupun dashboard harus menggunakan data “dynamicanthropometry”.

3.2.4. Prinsip-prinsip Penggunaan Data Antropometri

akan mengoperasikannya, maka prinsip-prinsip apa yang harus diambil di dalam aplikasi data antropometri tersebut harus ditetapkan terlebih dahulu seperti diuraikan berikut ini:

a. Prinsip perancangaan produk bagi individu dengan ukuran yang ekstrim. Di sini rancaangan produk dibuat agar bisa memenuhi 2 sasaran produk, yaitu: sesuai untuk ukuran tubuh manusia yang mengikuti klasifikassi ekstrim dalam arti terlalu besar atau kecil bila dibandingkan dengan rata-ratanya dan tetap bisa digunakan untuk memenuhi ukuran tubuh yang lain (mayoritas dari populasi yang ada). Agar bisa memenuhi sasaran pokok tersebut maka ukuran yang diaplikasikan ditetapkan dengan cara: untuk memenuhi rancangan produk umumnya didasarkan pada nilai persentil yang terbesar seperti 90-th, 95-th, atau 99-th percentile. Seperti pada penetapan ukuran minimal dari lebar pintu darurat. Untuk dimensi yang harus ditetapkan diambil berdasarkan nilai percentile yang paling rendah (1-th, 5-th, 10-th percentile) dari distribusi data antropometri yang ada. Misalnya penetapan jarak jangkauan dari suatu mekanisme kontrol yang harus dioperasikan oleh seorang pekerja.

b. Prinsip perancaangan produk yang bisa dioperasikan diantara rentang ukuran tertentu.

kaitannya untuk mendapatkan rancangan yang fleksibel, semacam ini maka data antropometri yang umum diaplikasikan adalah dalam rentang nilai ke-5 sampai dengan persentil ke- 95.

c. Prinsip perancangan produk dengan ukuran rata-rata

Dalam hal ini rancangan produk didasarkan pada rata-rata ukuran manusia. Disini produk dirancang dan dibuat untuk mereka yang berukuran sekitar rata-rata, sedangkan bagi mereka yang memiliki ukuran ekstrim akan dibuat rancangan tersendiri.

3.2.5. Dimensi Tubuh Pengukuran Data Antropometri

Berikut ini adalah beberapa dimensi tubuh yang umum diukur dalam antropometri:

a. Dimensi tinggi tubuh dalam posisi tegak (dari lantai s/d ujung kepala) b. Tinggi mata dalam posisi berdiri tegak

c. Tinggi bahu posisi berdiri tegak

d. Tinggi siku dalam posisi berdiri tegak (siku tegak lurus)

e. Tinggi kepalan tangan yang terjulur lepas dalam dalam posisi berdiri tegak

f. Tinggi tubuh dalam posisi duduk (diukur dari atas tempat duduk/pantat sampai dengan kepala

g. Tinggi mata dalam posisi duduk h. Tinggi bahu dalam posisi duduk

k. Panjang paha yang diukur dari ujung pantat sampai dengan ujung lutut

l. Panjang paha yang diukur dari pantat sampai dengan bagian belakang dari lutus/betis

m. Tinggi lutut yang bisa diukur baik dalam posisi berdiri ataupun duduk

n. Tinggi tubuh dalam posisi duduk yang diukur dari lantai sampai dengan paha o. Lebar dari bahu (bisa diukur dalam posisi berdiri ataupun duduk)

p. Lebar pinggang/pantat

q. Lebar dari dada dalam keadaan membusung r. Lebar perut

s. Panjang siku yang diukur dari pergelangan sampai dengan ujung jari-jari dalam kondisi tegak

t. Lebar kepala

u. Panjang tangan diukur dari pergelangan sampai dengan ujung jari-jari dalam posisi tegak.

v. Lebar telapak tangan.

w. Lebar tangan dalam posisi tangan terbentang lebar-lebar kesamping kiri- kanan.

x. Tinggi jangkauan tangan dalam posisi berdiri tegak, diukur dari lantai sampai dengan telapak tangan yang terjangkau harus keatas (vertikal).

y. Tinggi jangkauan tangan dalam posisi duduk tegak, diukur seperti no.24 tetapi dalam posisi duduk

3.2.6. FlowChart dan Langkah-langkah Penilaian Data Antropometri

Berikut ini adalah langkah-langkah dan flow chart penilaian data antropometri:

a. Langkah awal adalah pengambilan data

b. Setelah data diambil maka lakukan pengujian keseragaman data dengan cara hitung nilai rata-rata, nilai maksimum dan minimum,standar deviasi,hitung nilai batas kelas bawah (BKB) dan batas kelas atas (BKA). Jika nilai minimum lebih > BKB dan nilai maksimum < BKA maka data seragam. Jika nilai minimum < dari BKB dan nilai maksimum > BKA maka data tidak seragam. Jika data belum seragam daapat dilakukan revisi hingga seluruh data berada pada batas kontrol.

c. Uji kecukupan data dapat dilakukan dengan menggunakan rumus:

N’=�

�

��� ∑��−1��²−(∑��−1��)²

(∑��−1��) �

2

Jika N’ < N maka data sudah cukup Jika N’ > N maka data belum cukup

Mulai

Pengambilan data

Uji keseragaman data

Uji kecukupan data

Uji kenormalan data

Penetapan data antropometri

selesai Apakah data

seragam?

Apakah data cukup?

Y

N

Y

N

3.3. Material Handling

Masalah utama dalam produksi ditinjau dari segi kegiatan/proses produksi adalah bergeraknya material dari satu tingkat ke tingkat proses produksi berikutnya3

Material handling merupakan penanganan material dalam jumlah yang tepat

dari material yang sesuai dalam kondisi yang baik pada tempat yang cocok, pada waktu yang tepat dalam posisi yang benar, dalam urutan yang sesuai dan biaya yang murah dengan menggunakan metode yang benar. Perencanaan

material handling penting sekali dipelajari karena kenyataan yang ada

menunjukkan bahwa biaya material handling menyerap sebagian biaya produksi. . Untuk memungkinkan proses produksi dapat berjalan dibutuhkan adanya kegiatan pemindahan material yang disebut material handling.

3.3.1. Tujuan Utama Kegiatan Pemindahan Bahan

Tujuan utama dari perencanaan material handling adalah sebagai berikut: 1. Menjaga atau mengembangkan kualitas produk, mengurangi kerusakan,

dan memberikan perlindungan terhadap material.

2. Meningkatkan keamanan dan mengembangkan kondisi kerja. 3. Meningkatkan produktivitas:

a. Material akan mengalir pada garis lurus.

b. Material akan berpindah dengan jarak sedekat mungkin. c. Perpindahan sejumlah material pada satu kali waktu.

3

Hari Purnomo. 2004. Perencanaan dan Perancangan Fasilitas. Yogyakarta. Graha Ilmu.

d. Mekanisasi penanganan material. e. Otomasi penanganan material.

f. Menjaga atau mengembangkan rasio antara produksi dan penanganan material.

g. Meningkatkan muatan/beban dengan penggunaan peralatan material handling otomatis.

4. Meningkatkan tingkat penggunaan fasilitas a. Meningkatkan penggunaan bangunan. b. Pengadaan peralatan serba guna.

c. Standarisasi peralatan material handling.

d. Menjaga, dan menempatkan seluruh peralatan sesuai kebutuhan dan mengembangkan program pemeliharaan preventif.

e. Integrasi seluruh peralatan material handling dalam suatu sistem.

3.3.2. Minimisasi Material Handling

Masalah pemindahan bahan mencakup kemungkinan bahwa sumber atau tujuan dapat dipergunakan sebagai titik antara dalam mencari hasil optimal. Minimisasi material handling adalah kegiatan untuk memperkecil jumlah perpindahan yang dapat dirumuskan sebagai berikut:

Min (Mp) =

∑∑

=

n

i n

j ij ijd x

1

Dimana : X ij = Frekuensi Perpindahan material dari mesin i ke mesin j. d ij = Jarak Perpindahan dari mesin i ke mesin j.

n = jumlah mesin

3.3.3. Jarak Pemindahan Bahan

Material dapat dipindahkan secara manual (oleh tangan) maupun dengan menggunakan metode otomatis, material dapat dipindahkan satu kali ataupun beribu kali, material dapat dialokasikan pada lokasi yang tetap maupun secara acak, atau material dapat ditempatkan pada lantai maupun di atas.

Apabila terdapat dua buah stasiun kerja/departemen i dan j yang koordinatnya ditunjukkan sebagai (x,y) dan (a,b), maka untuk menghitung jarak antar dua titik tengah dij dapat dilakukan beberapa metode, yaitu:

1. Rectilinear Distance

Jarak diukur sepanjang lintasan dengan menggunakan garis tegak lurus (orthogonal) satu dengan yang lainnya. Sebagai contoh adalah material yang berpindah sepanjang gang (aisle) rectilinear di pabrik.

dij = |x-a| + |y-b| 2. Euclidean Distance

dij = [(x−a)2 +(y−b)2]

3. Squared Euclidean Distance

Jarak diukur sepanjang lintasan sebenarnya yang meintas antara dua buah titik. Sebagai contoh, pada sistem kendaraan terkendali (guided vehicle system), kendaraan dalam perjalanannya harus mengikuti arah-arah yang sudah ditentukan pada jaringan lintasan terkendali. Oleh karena itu, jarak lintasan aliran bisa lebih panjang dibandingkan dengan

rectilinear atau euclidean.

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Lokasi tempat penelitian dilakukan di UD. Pusaka Bakti yang berlokasi di

Kecamatan Batangkuis Kabupaten Deli Serdang, Sumatera Utara. UD. Pusaka Bakti

merupakan sebuah badan usaha pembuatan keset kaki dan pengepakan serat sabut

kelapa.

Penelitian pendahuluan dilakukan pada tanggal 7 Desember 2014 sampai

tanggal 10 Desember 2014 untuk mengetahui kondisi perusahaan secara keseluruhan

dan menganalisis permasalahan yang terjadi. Pengambilan data yang diperlukan

dalam penelitian dilakukan setelah mengetahui permasalahan yang terjadi melalui

wawancara dan observasi langsung.

4.2. Rancangan Penelitian

4.3. Kerangka Berpikir

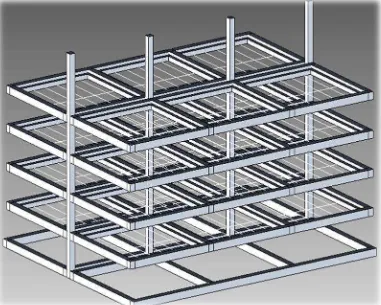

Penelitian dilakukan di perusahaan sejak bulan Desember 2014. Sebagai tahapan awal dilakukan studi pendahuluan yaitu dengan melihat dan menganalisi kondisi lantai produksi yang digunakan perusahaan. Hasilnya diketahui bahwa terjadinya ketidakseimbangan stasiun penguraian dan stasiun pengeringan karena metode pengeringan yang di lahan terbuka. Maka perlu dilakukan perancangan ruang pengering untuk meningkatkan kapasitas pengeringan serat. Pengumpulan data dilakukan dengan meninjau ke area produksi untuk mendapatkan data yang dibutuhkan. Pada lantai produksi dilakukan pengukuran luas lahan yang tersedia menggunakan meteran sebagai alat ukur. Jenis peralatan pemindahan bahan yang digunakan di lantai produksi juga dicatat beserta jumlah masing-masing jenis.

Kerangka berpikir merupakan hubungan variabel-variabel yang ingin diamati dan diukur di dalam penelitian untuk memperoleh tujuan penelitian. Hal-hal yang menjadi pertimbangan dalam perancangan ruang pengering dapat dilihat pada Gambar 4.1.

Gambar 4.1. Kerangka Berpikir Penelitian

Antropometri Operator

Luas Gang Dimensi Material

Handling

Lama Pengeringan

Dimensi Rak dan Nampan

Variabel penelitian dalam perancangan ruang pengering ini adalah sebagai berikut :

1. Dimensi material handling, menyatakan dimensi (panjang x lebar) peralatan yang digunakan untuk memindahkan bahan baku.

2. Luas gang, menyatakan luas alokasi wilayah untuk pergerakan material.

3. Antropometri, operator menyatakan ukuran dimensi tubuh operator

4. Lama Pengeringan, menyatakan waktu yang dibutuhkan untuk mengeringkan serat sabut kelapa dengan ketebalan tertentu.

5. Dimensi Rak dan Nampan, menyatakan ukuran panjang, lebar dan tinggi rak dan nampan yang digunakan dalam perancangan ruang pengering.

4.4. Pengumpulan Data

Berikut dijelaskan mengenai sumber data penelitian, instrumen penelitian yang digunakan dan metode pengumpulan data yang dilakukan. Data yang diperlukan untuk merancang ruang pengering serat sabut kelapa di UD. Pusaka Bakti adalah sebagai berikut :

1. Data Primer

a. Luas Ruang Pengering (panjang x lebar), diukur dengan menggunakan meteran.

b. Berat Serat Sabut Kelapa, diperoleh dengan melakukan pengukuran berat dengan menggunakan timbangan digital.

d. Uraian Proses Produksi, didapat dengan melakukan observasi dilengkapi dengan wawancara dengan pembimbing lapangan dan karyawan yang bekerja di lantai produksi.

e. Data Antropometri Operator, diperoleh dengan melakukan pengukuran langsung di UD. Pusaka Bakti menggunakan meteran.

2.Data Sekunder , diperoleh dari dokumentasi perusahaan meliputi : a. Jenis-jenis produkyang dihasilkan dari perusahaan

b. Volume produksi (unit) c. Kapasitas Mesin

4.5. Metode Pengolahan Data

Metode yang digunakan dalam perancangan ruang pengering ini berkaitan dengan pemindahan bahan dan pemanfaatan antropometri operator. Pengolahan data dilakukan dengan mengikuti beberapa langkah, yaitu:

1. Alokasi Wilayah Ruang Pengering

Melakukan peninjauan faktor- faktor yang mempengaruhi pengalokasian wilayah seperti keterkaitan antar aliran, rencana arah perluasan, karakteristik bangunan, jenis bangunan, lokasi dan ukuran gang, dan dimensi jenis material handling yang akan digunakan.

2. Tebal Pengeringan Serat

3. Rancangan Rak

Rancangan rak meliputi bentuk rak yang akan dirancang. Rak akan dirancang bertingkat dimana pada setiap tingkat akan dimuat nampan yang menjadi wadah serat sabut kelapa yang akan dikeringkan. Dimensi rak dan nampan dalam ruang pengering ditentukan berdasarkan antropometri operator.

4. Perhitungan Dimensi Rak dan Nampan

Dimensi rak dan nampan yang akan digunakan disesuaikan dengan antropometri operator. Dimensi tubuh yang digunakan dalam perancang rak dan nampan dalam ruang pengering adalah sebagai berikut :

a. Tinggi rak ditentukan berdasarkan dimensi tubuh Tinggi Badan Berdiri (TBB) ditambahkan dengan Panjang Lengan Bawah (PLB).

b. Nampan dirancang persegi untuk memudahkan operator pada saat penyusunan ke dalam rak dan material handling. Panjang dan lebar nampan ditentukan berdasarkan dimensi tubuh Lebar Bahu (LB) ditambah dengan abduksi lengan operator sebesar 300.

c. Lebar Rak ditentukan berdasarkan lebar nampan ditambahkan dengan lebar bahan yang digunakan dalam perancangan rak dan allowance keluar masuk nampan dari dalam rak.

5. Perhitungan Jumlah Tingkat Nampan

Jumlah tingkat rak yang dalam ruang pengering dipengaruhi oleh tinggi nampan, tebal tiang yang digunakan dalam perancangan rak, dan allowance

6. Perancangan Material Handling

Perancangan material handling dilakukan untuk memudahkan pengangkutan serat sabut basah dari mesin pengurai. Material handling yang akan digunakan adalah troly, agar mampu memuat nampan yang akan dimasukkan ke dalam rak pengeringan.

7. Ukuran dan Bentuk Gang

Bentuk gang dalam ruang pengering disesuaikan dengan dimensi material

handling dan ukuran rak. Bentuk gang juga disesuaikan dengan aliran produksi

untuk mengurangi jarak tempuh antar stasiun. Perhitungan total lebar gang dipengaruhi oleh lebar material handling yang digunakan, kelonggaran untuk pergerakan operator (menggunakan data lebar bahu persentil 95%), dan space

untuk konstruksi ruang pengering. 8. Rancangan Alternatif Bentuk Gang

Alternatif bentuk gang ditentukan berdasarkan penempatan rak di dalam ruang pengering. Alternatif yang dipilih adalah bentuk gang yang memuat lebih banyak nampan atau perpindahan material handling kecil.

4.6. Analisa Hasil

Studi Pendahuluan

Studi Literatur

- Antropometri

- Pengalokasian wilayah

Studi Lapangan

- Proses Produksi - Luas Area

Perumusan Masalah

- Identifikasi Penyebab Masalah - Penetapan Tujuan Penelitian

Pengumpulan Data

Pengolahan Data

- Perhitungan luas area yang dibutuhkan

- Pengukuran antropometri - Pengalokasian wilayah - Perancangan rak

Analisis Rancangan

Kesetimbangan Kapasitas

Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

Datayang dikumpulkan diperoleh dengan cara pengukuran langsung yaitu data primer dandaridokumen perusahaan yaitu data sekunder.

5.1.1. Data Primer

Data primer yang diperlukan dalam menyelesaikan permasalahan perancangan ruang pengering serat sabut kelapa pada perusahaan adalah :

1. Luas Area Pengeringan

Ruang pengering yang akan dirancang berukuran 20 m x 20 m atau 400 m2, sesuai dengan luas lahan yang tersedia. Luas area pengeringan serat sabut kelapa dapat dilihat pada Gambar 5.1.

2. Flow Process Chart (FPC) Produk

Flow Process Chart (FPC) menunjukkan diagram proses produksi produk di

KETERANGAN :

1. Stasiun penyimpanan Cocofeed

2. Stasiun Pengepresan Serat Kering 3. Stasiun Pengayakan Cocofeed

4. Stasiun Pengayakan Cocofeed

5. Penjemuran Serat Kelapa 6. Lokasi Tempat Pembangunan Ruang Pengering

7. Stasiun Pembuatan Keset Kaki 8. Stasiun Pembuatan Tali

9. Gudang penyimpanan Bahan Baku Keset Kaki

10. Gudang Bahan Jadi Keset Kaki 11. Bengkel

12. Rumah 13. Gudang Peralatan

14. Stasiun Pengayakan Serat Basah 15. Lahan Kosong

16. Pintu Gerbang A. Penumpukan Serat Basah B. Penumpukan Bahan Baku C. Penyimpanan Cocopress

D. Penyimpanan Cocopress

E. Penumpukan Cocofeed

Aliran Proses Pembuatan Cocopress

Aliran Proses Pembuatan Cocofeed

Aliran Proses Pembuatan Keset Kaki

Sabut Kelapa

Di tempat penumpukan bahan baku

T-1 S-1

Dibawa ke stasiun penguraian secara manual O-1 Diurai dengan menggunakan mesin pengurai

S-2 Serat ditumpuk di penimbunan sementara

T-2 Dibawa ke tempat penjemuran

O-2

Dijemur di lahan terbuka

T-2 Dibawa ke stasiun T-4 pengpresan

Dibawa ke stasiun Pemintalan secara manual

O-3 Dipress dengan berat 70 – 75 Kg

T-3 Dibawa ke gudang produk jadi S-3 Disimpan di gudang

produk jadi

O-4 Dipintal

T-5 T-6 T-7

O-5 Lusi dibawa ke

tempat penjalinan Babat dibawa ke tempat penjalinan Anyam dibawa ke tempat penjalinan Dijalin sampai berbentuk keset dengan berat 0,5 Kg, 1 Kg dan 1,5 Kg

O-6 Dibingkai

T-8

Dibawa ke tempat penyimpanan sementara S-4 Disimpan

Gambar 5.2. Flow Process Chart Pembuatan

3. Lama Pengeringan

Lama pengering dihitung untuk mengetahui banyaknya serat yang mampu dikeringkan per satuan waktu dan menentukan jumlah tingkat rak. Perhitungan lama pengeringan dilakukan dengan melakukan percobaan. Percobaan dilakukan dengan memasukkan serat sabut kelapa basah ke dalam wadah berukuran 50 x 30 x 5 (cm), 50 x 30 x 7 (cm), 50 x 30 x 10 (cm) dan 50 x 30 x 15 (cm), kemudian dikeringkan pada suhu alamiah dan dicatat lama waktu pengeringan setiap wadah. Hasil percobaan pengeringan dapat dilihat pada Tabel 5.1 di bawah ini.

Tabel 5.1. Lama Pengeringan Serat Sabut Kelapa Ketebalan

(cm)

Lama Pengeringan (jam)

5 2

7 3

10 4

15 18

4. Berat Jenis Serat

Penentuan berat jenis serat dilakukan dengan cara memasukkan serat sabut kelapa ke dalam wadah berukuran 50 cm x 30 cm x 10 cm, setelah itu serat dikeluarkan dari wadah dan ditimbang. Berat serat basah setelah ditimbang adalah 575.8 gr dan serat sabut kelapa kering sebesar 300.8 gr. Maka berat jenis serat kering 0.03838 gr/cm3 dan 0.02005 gr/cm3 untuk serat basah.

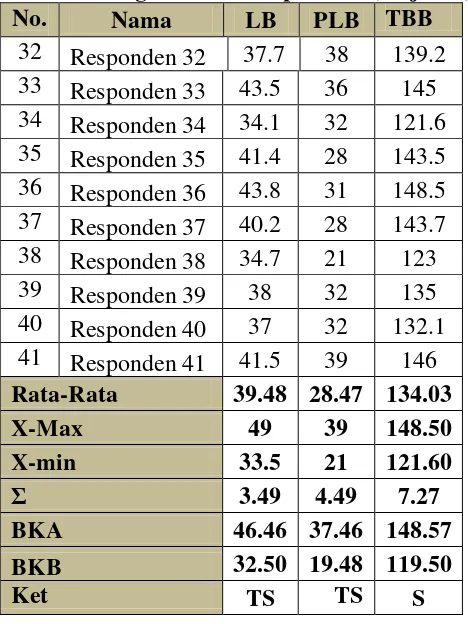

5. Data Antropometri Operator

Tabel 5.2. Antropometri Responden di UD. Pusaka Bakti

No. Nama LB PLB TBB

1 Responden 1 36 31 128 2 Responden 2 37.4 32 127.4 3 Responden 3 39.5 35 135 4 Responden 4 38 32 130 5 Responden 5 35 30 125 6 Responden 6 35.1 24.1 124.2 7 Responden 7 42.3 26.5 137.2 8 Responden 8 40.2 26.3 136.2 9 Responden 9 42.3 25.3 135.4 10 Responden 10 41.4 27.6 136.6 11 Responden 11 40 25 136

5.1.2. Data Sekunder

Data sekunder yang diperlukan dalam menyelesaikan permasalahan perancangan ruang pengering pada perusahaan adalah kapasitas mesin yaitu jumlah produk yang dihasilkan mesin/ stasiun per satuan waktu. Kapasitas mesin yang digunakan dalam perancangan ruang pengering adalah kapasitas yang berhubungan langsung dengan stasiun pengeringan, yaitu mesin pengurai. Kapasitas mesin pengurai adalah 1 ton/ hari.

5.2. Pengolahan Data

5.2.1. Alokasi Wilayah

Lokasi pembangunan ruang pengering ditunjukkan pada Gambar 5.1. Lokasi ini ditentukan berdasarkan lahan yang tersedia di UD. Pusaka Bakti. Luas lahan tersedia sebagai lokasi pembangunan ruang pengering adalah 20 m x 40 m. Ruang pengering yang akan dibangun harus mampu mengeringkan >1 ton serat sabut kering. Di dalam ruang pengering akan dibuat rak-rak pengering untuk memaksimalkan kapasitas ruangan. Penempatan rak disesuaikan dengan dimensi

material handling untuk memudahkan operator dalam transportasi bahan baku. Di

dalam rak akan dirancang nampan yang berfungsi sebagai wadah serat sabut kelapa yang akan dikeringkan. Ruang pengering direncanakan menggunakan lahan berukuran 20 m x 20 m.

5.2.2. Ketebalan Pengeringan Serat

Untuk mengetahui ketebalan serat yang ideal maka dilakukan perhitungan kapasitas pengeringan serat per hari. Jumlah jam kerja per hari pada UD. Pusaka Bakti adalah 8 jam kerja dengan asumsi waktu setup untuk mengisi serat ke dalam 1 nampan dan memasukkannya ke dalam rak adalah 15 menit (0,25 jam) dan diketahui berat jenis sabut kering 0.3286 gr/cm3, maka kapasitas pengeringan per hari dapat dilihat pada Tabel 5.3.

Contoh :

Untuk ketebalan 5 cm = Berat Jenis Serat x Panjang Wadah x Lebar Wadah x Ketebalan x Banyak Nampan / 1000 x Jam kerja/ (Waktu

= 0.03838 gr/cm3 x 50 cm x 30 cm x 5 cm x 1/ 1000 x 8 jam/(0.25 jam + 2 jam)

= 1.024 Kg

[image:30.595.161.457.279.622.2]Dengan perhitungan yang sama maka didapatkan kapasitas untuk ketebalan 7 cm, 10, cm, dan 15 cm. Hasil perhitungan dapat dilihat pada tabel 5.3. di bawah ini.

Tabel 5.3. Kapasitas Pengeringan Per Hari

Ketebalan (cm) Lama Pengeringan (jam) Waktu Setup Kapasitas Pengeringan per hari

5 2 0.25 1.024

7 3 0.25 0.992

10 4 0.25 1.084

15 18 0.25 0.379

Gambar 5.3. Grafik Ketebalan Serat VS Kapasitas/ Hari

Berdasarkan grafik pada Gambar 5.3. diatas maka ketebalan serat yang ideal adalah 10 cm. Dimana pada ketebalan tersebut kapasitas ruang pengering berada pada kapasitas maksimal.

0,000 0,200 0,400 0,600 0,800 1,000 1,200

5 6 7 8 9 10 11 12 13 14 15 16 17

S e rat B as ah ( K g )

Ketebalan Serat (cm)

5.2.3. Rancangan Rak

Rancangan rak meliputi bentuk rak yang akan dirancangan dimana rak akan dirancang bertingkat dimana disetiap tingkat akan dimuat nampan yang menjadi wadah serat sabut kelapa yang akan dikeringkan. Dimensi tubuh yang digunakan dalam perancang rak dan nampan dalam ruang pengering adalah sebagai berikut :

d. Tinggi rak ditentukan berdasarkan dimensi tubuh Tinggi Badan Berdiri (TBB) ditambahkan dengan Panjang Lengan Bawah (PLB).

e. Nampan dirancang persegi untuk memudahkan operator pada saat penyusunan ke dalam rak dan material handling. Panjang dan lebar nampan ditentukan berdasarkan dimensi tubuh Lebar Bahu (LB) ditambah dengan abduksi lengan operator sebesar 300.

f. Lebar Rak ditentukan berdasarkan lebar nampan ditambahkan dengan lebar bahan yang digunakan dalam perancangan rak dan allowance keluar masuk nampan dari dalam rak.

Gambar 5.4. Bentuk Rak Tampak Atas

Gambar 5.5. Bentuk Rak Tampak Depan

Gambar 5.7. Bentuk Nampan

5.2.3.1. Perhitungan Dimensi Rak dan Nampan

Rak akan dirancang bertingkat dimana di setiap tingkat rak akan diletakkan nampan yang berfungsi sebagai tempat pengeringan serat sabut kelapa. Nampan yang akan digunakan disesuaikan dengan antropometri operator. Data antropometri diperoleh dari pengukuran langsung antropometri operator di lapangan dan data antropometri dari Laboratorium Ergonomi dan PSK Teknik Industri Universitas Sumatera Utara. Data antropometri operator yang dibutuhkan dalam penentuan dimensi nampan dan rak yang akan disusun di dalam ruang pengering adalah Lebar Bahu (LB), Panjang Lengan Bawah (PLB), dan Tinggi Bahu Berdiri (TBB).

Data antropometri yang diperoleh selanjutnya diolah dengan menentukan nilai rata-rata, standar deviasi, nilai maksimum dan minimum untuk masing-masing dimensi tubuh yang diukur. Lalu data tersebut akan diuji keseragaman data, kecukupan data, uji distribusi normal dengan Kolmogorov-Smirnov Test.

Data yang akan diolah sebanyak 3 dimensi tubuh yang akan digunakan pada penetapan dimensi rak.

Adapun persamaan yang digunakan dalam menghitung nilai rata-rata, standard deviasi, nilai minimum dan maksimum pada setiap pengukuran adalah : 1. Nilai rata-rata

n X

n

X X

X + + + n =

∑

n=

Dimana:

n = Banyaknya pengamatan n

X

Σ = Jumlah pengamatan ke n

X = X rata-rata Contoh :

Nilai rata-rata pada data Lebar Bahu (LB) adalah:

48 . 39 42 5 . 41 ... 5 . 39 4 . 37 36 = + + + + = X

2. Nilai Minimum dan Maksimum

Nilai minimum adalah nilai terkecil dari hasil pengukuran, sedangkan nilai maksimum adalah nilai yang terbesar dari data hasil pengukuran.

Contoh :

Nilai minimum dan maksimum pada data Lebar Bahu (LB) adalah :

49 5 . 33 min = = maks X X

3. Nilai Standard Deviasi

Untuk menentukan nilai standard deviasi yaitu standard penyimpangan dari nilai rata-rata pada masing-masing dimensi tubuh hasil pengukuran dapat ditentukan dengan rumus sebagai berikut :

(

)

1 n

X Xi 2

− − =

Contoh:

Nilai standard deviasi pada data Lebar Bahu (LB) adalah:

1 42 ) 48 . 39 5 . 41 ( ... ) 48 . 39 4 . 7 ( ) 48 . 39 36

( 2 2 2

− − + + − + − = σ

σ = 3.49

Uji keseragaman data digunakan untuk pengendalian proses bagian data yang ditolak atau tidak seragam karena tidak memenuhi kriteria. Apabila dalam satu pengukuran terdapat satu jenis atau lebih data tidak seragam maka data tersebut akan langsung ditolak dan dilakukan revisi data tidak seragam dengan cara membuang data yang out of control tersebut dan melakukan perhitungan kembali. Pada percobaan ini digunakan tingkat keyakinan 95% dan tingkat ketelitian 5%.

Untuk menguji keseragaman data digunakan peta kontrol dengan persamaan berikut :

σ

2

+

= X

BKA BKB= X −2σ

Jika X min > BKB dan Xmax < BKA maka Data Seragam

Jika X min < BKB dan Xmax > BKA maka Data Tidak Seragam Contoh:

Hasil uji keseragaman data pada Lebar Bahu (LB) adalah:

) 49 . 3 ( 2 48 . 39

2 = +

+ =X σ

BKA = 46.46

) 49 . 3 ( 2 48 . 39

2 = −

− =X σ

BKB = 32.50

seragam untuk melakukan perancangan produk. Oleh karena itu akan dilakukan revisi untuk menyeragamkan data. Hasil pengolahan data antropometri dapat dilihat pada Tabel 5.4.

Tabel 5.4. Pengolahan Antropometri

No. Nama LB PLB TBB

1 Responden 1 36 31 128 2 Responden 2 37.4 32 127.4 3 Responden 3 39.5 35 135 4 Responden 4 38 32 130 5 Responden 5 35 30 125 6 Responden 6 35.1 24.1 124.2 7 Responden 7 42.3 26.5 137.2 8 Responden 8 40.2 26.3 136.2 9 Responden 9 42.3 25.3 135.4 10 Responden 10 41.4 27.6 136.6 11 Responden 11 40 25 136 12 Responden 12 40 28 137 13 Responden 13 38 27 134.3 14 Responden 14 36 26 122 15 Responden 15 33.5 23 128 16 Responden 16 42.7 26 135 17 Responden 17 37.4 23 125.1 18 Responden 18 40 27 143.2 19 Responden 19 36 23.5 131.5 20 Responden 20 40 25 132

Tabel 5.4. Pengolahan Antropometri (lanjutan)

No. Nama LB PLB TBB

32 Responden 32 37.7 38 139.2 33 Responden 33 43.5 36 145 34 Responden 34 34.1 32 121.6 35 Responden 35 41.4 28 143.5 36 Responden 36 43.8 31 148.5 37 Responden 37 40.2 28 143.7 38 Responden 38 34.7 21 123 39 Responden 39 38 32 135 40 Responden 40 37 32 132.1 41 Responden 41 41.5 39 146

Rata-Rata 39.48 28.47 134.03

X-Max 49 39 148.50

X-min 33.5 21 121.60

Σ 3.49 4.49 7.27

BKA 46.46 37.46 148.57

BKB 32.50 19.48 119.50

Ket TS TS S

[image:38.595.196.430.126.438.2]

Data dimensi tubuh out of control jika lebih lebih besar dari Batas Kontrol Atas (BKA) atau lebih kecil dari Batas Kontrol Bawah (BKB). Dari Tabel 5.4 terlihat bahwa data TBB sudah seragam. Data dimensi tubuh out of control dapat dilihat pada Tabel 5.5. Peta kontrol dimensi tubuh lebar bahu, panjang lengan bawah dan tinggi bahu berdiri dapat dilihat pada Gambar 5.9 sampai dengan Gambar 5.11.

Tabel 5.5. Dimensi Tubuh Lebar Bahu yang Out Of Control

No Dimensi Tubuh Data yang Out of Control

1

Lebar Bahu 49 dan 47.2 2 Panjang Lengan

Bawah

Gambar 5.9. Peta Kontrol Antropometri Lebar Bahu

Gambar 5.10. Peta kontrol Antropometri Panjang Lengan Bawah

Gambar 5.11. Peta kontrol Antropometri Tinggi Bahu Berdiri

30 40 50

1 4 7 10 13 16 19 22 25 28 31 34 37 40

LB

BKB

BKA

15 20 25 30 35 40 45

1 3 5 7 9 11131517192123252729313335373941

PLB

BKB

BKA

115 120 125 130 135 140 145 150 155

1 4 7 10 13 16 19 22 25 28 31 34 37 40

TBB

BKB

Pada gambar di atas terlihat data yang out of control sehingga harus dilakukan revisi untuk mendapatkan keseragaman data. Hasil pengolahan data revisi I dapat dilihat pada Tabel 5.6 dibawah ini.

Tabel 5.6. Uji Keseragaman Data Revisi I

No. Dimensi X σ X-max X-min BKA BKB Ket

1 LB 39.04 2.94 46 33.50 44.93 33.15 TS

2 PLB 27.69 3.65 36 21 35 20.39 TS

Dari tabel terlihat masih terdapat data yang out of control pada dimensi PLB (Panjang Lengan Bawah), LB (Lebar Bahu) sehingga harus dilakukan revisi untuk mendapatkan keseragaman data. Hasil pengolahan data revisi II dapat dilihat pada Tabel 5.7 dibawah ini.

Tabel 5.7. Uji Keseragaman Revisi II

No. Dimensi X Σ X-max X-min BKA BKB Ket

1 LB 38.86 2.75 43.80 33.50 44.36 33.36 S 2 PLB 27.04 2.98 32.00 21.00 33.00 21.07 TS

Masih terdapat data-data yang out of control pada dimensi PLB sehingga harus dilakukan revisi untuk mendapatkan keseragaman data. Hasil pengolahan data revisi III dapat dilihat pada Tabel 5.8 semua data sudah seragam.

Tabel 5.8. Uji Keseragaman Revisi III

No. Dimensi X Σ X-max X-min BKA BKB Ket

1 LB 38.86 2.75 43.80 33.50 44.36 33.36 S 2 PLB 27.21 2.83 32.00 23.00 32.88 21.55 S 3 TBB 134.03 7.27 148.50 121.60 148.57 119.50 S

Untuk uji kecukupan data dengan tingkat ketelitian 5% (k=0,05) dan tingkat keyakinan 95% (z = 2) digunakan persamaan :

(

)

2 2 2 ' − =∑

∑

∑

X X X N s k NDimana: k = nilai z pada tabel normal dari tingkat keyakinan s = Tingkat ketelitian

Maka:

(

)

2 2 2 2 05 , 0 ' − =∑

∑

∑

X X X N N(

)

2 2 2 40 ' − =∑

∑

∑

X X X N NJika, N`<N maka data sudah cukup untuk melakukan perancangan N`>N maka data belum cukup untuk melakukan perancangan. Contoh :

Data Lebar Bahu (LB) adalah ∑ X = 1476.60

∑ X2 = 57657.34

9015 . 7 1476.60 (1476.60) ) 34 . 57657 ( 38 38 ' 2 2 = − = N Kesimpulan:

N’ = 7.8015 < N data = 38

Maka data hasil pengukuran yang dilakukan sudah cukup untuk melakukan perancangan rak.

Dengan cara yang sama seperti diatas, maka hasil uji kecukupan data yang diperoleh pada masing-masing elemen pengukuran dapat dilihat pada Tabel 5.9.

Tabel 5.9. Uji Kecukupan Data

No Ukuran N N` Keterangan

1 LB 38

7.8015 Data Cukup

2 PLB 34

16.8428 Data Cukup

3 TBB 41

4.59120 Data Cukup

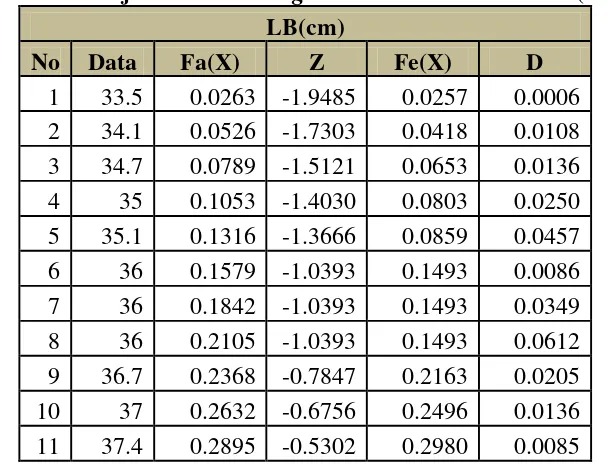

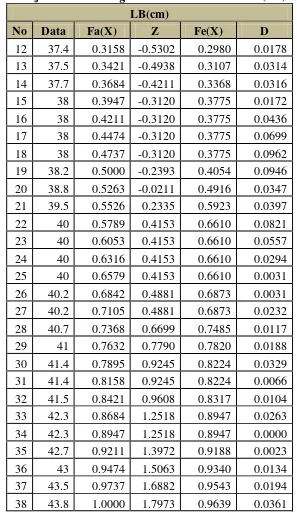

Setelah dilakukan uji kecukupan data, selanjutnya dilakukan uji Normal dengan Kolmogorov-Smirnov Test yang digunakan untuk menguji Goodness of fit

(kesesuaian) antara frekuensi hasil pengamatan dengan frekuensi yang diharapkan.

Adapun produk yang akan dianalisa dan dirancang adalah rak ruang pengering. Dalam hal ini terdapat 3 dimensi tubuh manusia yang berhubungan dengan rak ruang pengering maka dilakukan uji normal dengan

Kolmogorov-Smirnov Test terhadap dimensi-dimensi tersebut yaitu: LB (lebar bahu), PLB

Contoh:

Uji Kolmogorov-Smirnov untuk dimensi Lebar Bahu sebagai berikut:

1. Data dari hasil pengamatan mengenai Dimensi tinggi mata berdiri diurutkan mulai dari nilai pengamatan terkecil sampai nilai pengamatan terbesar. Setelah itu, data baru diberi nomor 1 – 38.

2. Dari data pengamatan yang telah urutkan dan diberi nomor, selanjutnya hitung nilai Fa(X)-nya, yaitu dengan:

data total

data nomor X

Fa( )=

Misalnya, data nomor 1 dan jumlah datanya 38, maka :

38 1 ) (X =

Fa = 0.0263

3. Hitung nilai Z.

Diketahui : X = 38.8579 ; X = 33.5 ; dan σ = 2.7498, maka:

9485 . 1 7498 . 2 8579 . 38 5 .

33 − =−

= − = σ X X Z

4. Dari nilai Z yang didapat, cari nilai Fe(X) dengan melihat tabel distribusi normal.

Nilai Z = -1.9485 maka pada tabel distribusi normal kita mendapati Z -1.9485 =0.0257. Nilai tersebut kita notasikan dengan Fe(X).

5. Hitung selisih nilai Fa(X) dengan Fe(X) dan diberi tanda mutlak, serta notasikan dengan D.

Fa(X) = 0.0263 ;Fe(X) =0.0257, maka :

= |0.0263 - 0.0257 | = 0.0006

6. Setelah mendapatkan semua nilai D, maka dicari Dmaks dan dibandingkan

dengan nilai Dα yang didapatkan dari tabel nilai D untuk Uji

Kolmogorov-Smirnov sampel tunggal.

Kriteria pengambilan keputusannya adalah:

Ho diterima apabila D ≤ Dα ; Ho ditolak apabila D ≥ Dα

Dmaks untuk dimensi Lebar Bahu (LB) adalah 0.0962 dan Dα untuk n = 38 dan α = 0.05 adalah 0,221maka:

D ≤ Dα, menunjukkan Ho diterima.

Dengan cara yang sama seperti perhitungan di atas, maka uji

Kolmogorov-Smirnov untuk dimensi-dimensi yang dipakai dalam rancangan rak ruang

[image:44.595.159.465.485.720.2]pengering akan disajikan pada Tabel 5.10 sampai dengan 5.12.

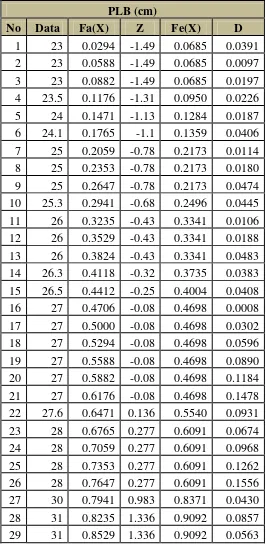

Tabel 5.10. Uji Normal Kolmogorov-Smirnov Lebar Bahu (LB)

LB(cm)

No Data Fa(X) Z Fe(X) D

Tabel 5.10. Uji Normal Kolmogorov-Smirnov Lebar Bahu (LB) lanjutan LB(cm)

No Data Fa(X) Z Fe(X) D

12 37.4 0.3158 -0.5302 0.2980 0.0178 13 37.5 0.3421 -0.4938 0.3107 0.0314 14 37.7 0.3684 -0.4211 0.3368 0.0316 15 38 0.3947 -0.3120 0.3775 0.0172 16 38 0.4211 -0.3120 0.3775 0.0436 17 38 0.4474 -0.3120 0.3775 0.0699 18 38 0.4737 -0.3120 0.3775 0.0962 19 38.2 0.5000 -0.2393 0.4054 0.0946 20 38.8 0.5263 -0.0211 0.4916 0.0347 21 39.5 0.5526 0.2335 0.5923 0.0397 22 40 0.5789 0.4153 0.6610 0.0821 23 40 0.6053 0.4153 0.6610 0.0557 24 40 0.6316 0.4153 0.6610 0.0294 25 40 0.6579 0.4153 0.6610 0.0031 26 40.2 0.6842 0.4881 0.6873 0.0031 27 40.2 0.7105 0.4881 0.6873 0.0232 28 40.7 0.7368 0.6699 0.7485 0.0117 29 41 0.7632 0.7790 0.7820 0.0188 30 41.4 0.7895 0.9245 0.8224 0.0329 31 41.4 0.8158 0.9245 0.8224 0.0066 32 41.5 0.8421 0.9608 0.8317 0.0104 33 42.3 0.8684 1.2518 0.8947 0.0263 34 42.3 0.8947 1.2518 0.8947 0.0000 35 42.7 0.9211 1.3972 0.9188 0.0023 36 43 0.9474 1.5063 0.9340 0.0134 37 43.5 0.9737 1.6882 0.9543 0.0194 38 43.8 1.0000 1.7973 0.9639 0.0361

Dmax= 0.0962

Dα = 0,221 dimana D ≤ Dα maka Ho diterima.

Tabel 5.11. Uji Normal Kolmogorov-Smirnov Panjang Lengan Bawah (PLB) PLB (cm)

No Data Fa(X) Z Fe(X) D

Tabel 5.11. Uji Normal Kolmogorov-Smirnov Panjang Lengan Bawah (PLB) (lanjutan)

PLB (cm)

No Data Fa(X) Z Fe(X) D

30 32 0.8824 1.688 0.9543 0.0719 31 32 0.9118 1.688 0.9543 0.0425 32 32 0.9412 1.688 0.9543 0.0131 33 32 0.9706 1.688 0.9543 0.0163 34 32 1.0000 1.688 0.9543 0.0457

Dmax= 0.1556

Dα = 0.2330 dimana D ≤ Dα maka Ho diterima.

Dengan demikian, dapat disimpulkan bahwa data Panjang Lengan Bawah (PLB) berdistribusi normal.

Tabel 5.12. Uji Normal Kolmogorov-Smirnov Tinggi Bahu Berdiri (TBB)

TBB (cm)

No Data Fa(X) Z Fe (X) D

Tabel 5.12. Uji Normal Kolmogorov-Smirnov Tinggi Bahu Berdiri (TBB) lanjutan

TBB (cm)

No Data Fa(X) Z Fe (X) D

18 134 0.4390 0.00 0.4981 0.0591 19 134 0.4634 0.00 0.4981 0.0347 20 134.3 0.4878 0.04 0.5146 0.0268 21 135 0.5122 0.13 0.5529 0.0407 22 135 0.5366 0.13 0.5529 0.0163 23 135 0.5610 0.13 0.5529 0.0081 24 135 0.5854 0.13 0.5529 0.0325 25 135.4 0.6098 0.19 0.5745 0.0352 26 136 0.6341 0.27 0.6066 0.0276 27 136 0.6585 0.27 0.6066 0.0520 28 136.2 0.6829 0.30 0.6171 0.0658 29 136.6 0.7073 0.35 0.6379 0.0694 30 137 0.7317 0.41 0.6584 0.0734 31 137.2 0.7561 0.44 0.6684 0.0877 32 139.2 0.7805 0.71 0.7613 0.0192 33 140.4 0.8049 0.88 0.8094 0.0045 34 143 0.8293 1.23 0.8913 0.0620 35 143.2 0.8537 1.26 0.8963 0.0427 36 143.5 0.8780 1.30 0.9036 0.0255 37 143.7 0.9024 1.33 0.9082 0.0057 38 145 0.9268 1.51 0.9343 0.0074 39 146 0.9512 1.65 0.9501 0.0011 40 146 0.9756 1.65 0.9501 0.0255 41 148.5 1.0000 1.99 0.9767 0.0233

Dmax= 0.0877

Dα = 0.212 dimana D ≤ Dα maka Ho diterima.

5.2.3.2. Penetapan Data Antropometri

Perhitungan persentil digunakan untuk mengetahui nilai yang menyatakan bahwa pada persentase tertentu dari sekelompok orang yang dimensinya sama dengan atau lebih rendah dari nilai tersebut dimana tujuannya untuk membuktikan bahwa data sampel yang diambil sudah mewakili populasi.

Perhitungan persentil bukanlah merupakan suatu hasil akhir, tetapi hanya merupakan penunjuk interval (letak) dari data yang akan dicari. Hasil perhitungan persentil dapat digunakan dalam penetapan data antropometri untuk produk.

Dimensi tubuh yang digunakan pada perancangan produk usulan yaitu : 1. TBB (Tinggi Bahu Berdiri) dengan persentil 5 % agar dapat dipakai oleh

orang yang memiliki tubuh pendek. Dimana TBB akan dijumlahkan dengan PLB untuk mendapatkan tinggi rak yang akan dirancang.

Perhitungan persentil dimensi TBB (Tinggi Bahu Berdiri) :

1 . 2 100 ) 1 41 ( 5 5 = + = P

Maka nilai dimensi tubuh P5 dapat dilihat di data pada nomor urut 2, maka nilai P5 adalah : 122

2. PLB (Panjang Lengan Bawah) dengan persentil 5% digunakan untuk menentukan tinggi rak. Dimana PLB dijumlahkan dengan TBB untuk mendapatkan tinggi rak yang akan dirancang.

Perhitungan persentil 5 % dimensi PLB (Panjang Lengan Bawah) :

Maka nilai dimensi tubuh P5 dapat dilihat di data pada nomor urut 2, maka nilai P5 adalah : 23

Maka nilai dimensi tubuh P5 dapat dilihat di data pada nomor urut 33, maka nilai P5 adalah : 32

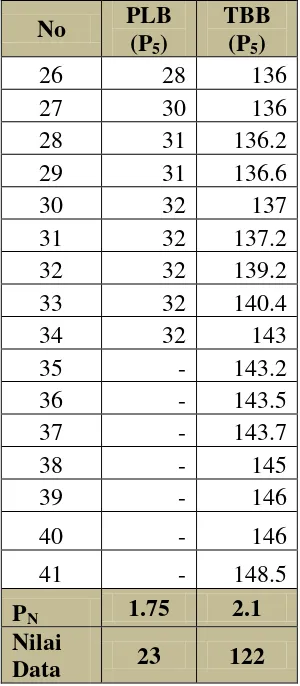

Hasil perhitungan persentil untuk dimensi tubuh yang diperlukan dalam perancangan rak dapat dilihat pada Tabel 5.13 dan Tabel 5.14.

Tabel 5.13. Persentil 5 % Dimensi Tubuh

No PLB

(P5)

TBB (P5)

1 23 121.6

2 23 122

3 23 122

4 23.5 123

5 24 124.2

6 24.1 125

7 25 125.1

8 25 127.4

9 25 128

10 25.3 128

11 26 128

12 26 129.3

13 26 130

14 26.3 131

15 26.5 131.5

16 27 132

17 27 132.1

18 27 134

19 27 134

20 27 134.3

21 27 135

22 27.6 135

23 28 135

24 28 135

Tabel 5.13. Persentil 5 % Dimensi Tubuh (lanjutan)

No PLB

(P5)

TBB (P5)

26 28 136

27 30 136

28 31 136.2

29 31 136.6

30 32 137

31 32 137.2

32 32 139.2

33 32 140.4

34 32 143

35 - 143.2

36 - 143.5

37 - 143.7

38 - 145

39 - 146

40 - 146

41 - 148.5

PN 1.75 2.1

Nilai

Data 23 122

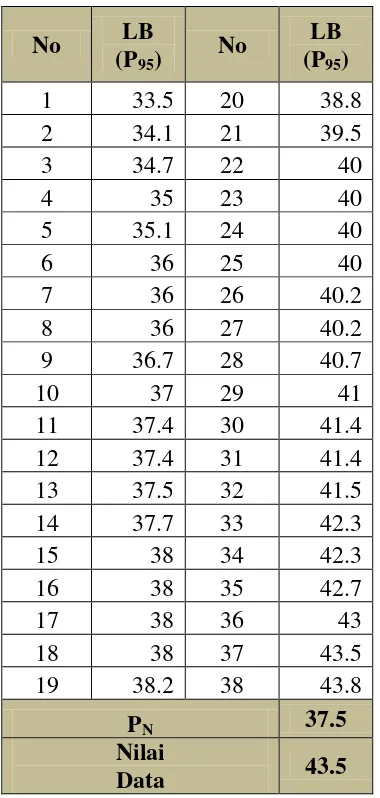

Dimensi tubuh yang digunakan untuk menentukan panjang dan lebar nampan yaitu Lebar Bahu (LB). Perhitungan persentil dimensi LB (Lebar Bahu) dapat dilihat pada Tabel 5.14.

05 . 37 100 ) 1 38 ( 95 95 = + = P

Tabel 5.14. Persentil 95 %Dimensi TubuhLebar Bahu

No LB

(P95) No

LB (P95)

1 33.5 20 38.8

2 34.1 21 39.5

3 34.7 22 40

4 35 23 40

5 35.1 24 40

6 36 25 40

7 36 26 40.2

8 36 27 40.2

9 36.7 28 40.7

10 37 29 41

11 37.4 30 41.4

12 37.4 31 41.4

13 37.5 32 41.5

14 37.7 33 42.3

15 38 34 42.3

16 38 35 42.7

17 38 36 43

18 38 37 43.5

19 38.2 38 43.8

PN 37.5

Nilai

Data 43.5

Dari hasil pengolahan data antropometri dimensi rancangan rak dan nampan dalam ruang pengering adalah sebagai berikut :

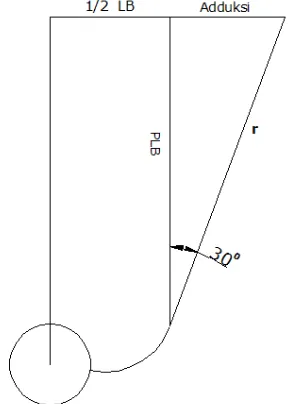

Berdasarkan dimensi tubuh diatas, maka ukuran rak dan nampan dalam ruang pengering yang akan dirancang. Besar adduksi lengan dapat dilihat pada Gambar 5.12. . Perhitungan dimensi rak adalah sebagai berikut :

1. Tinggi Rak = PLB + TBB = 23 cm + 122 cm = 145 cm 2. Panjang dan Lebar Nampan = LB + (2 x Adduksi Lengan)

Gambar 5.12. Perpindahan Lengan 300

Adduksi Lengan 300 = Cos 600 x r r (sisi miring) = ���

cos 30= 23

0.86= 26.7 cm

Adduksi Lengan = Cos 600 x 26.7 = 13.35 cm

Gambar 5.13 dibawah ini menunjukkan dimensi rak yang akan dirancang di dalam ruang pengering. Gambar 5.14 menunjukkan dimensi rak dari pandangan depan.

Gambar 5.13. Dimensi Rak dalam Ruang Pengering Tampak Atas

5.2.3.3. Perhitungan Jumlah Tingkat Rak

Jumlah tingkat rak yang dalam ruang pengering dipengaruhi oleh tinggi nampan, tebal tiang yang digunakan dalam perancangan rak, dan allowance untuk keluar masuk nampan. Gambar 5.15. di bawah ini menunjukkan jumlah tingkat rak dalam ruang pengering.

Gambar 5.15. Penentuan Jumlah Tingkat Rak

Tebal Tiang = 5 cm Tinggi Nampan = 10 cm

Allowance = 5 cm Tinggi Rak = 145 cm

Jumlah Tingkat Rak = (Tinggi Rak - Tebal Tiang) / (Tebal Tiang + Tinggi Nampan + Allowance)

= (145 – 5)/(5+10+5) = 7 Tingkat

5.3. Penempatan Rak dan Gang

Dalam penentuan ukuran dan bentuk gang yang menjadi faktor pertimbangan adalah dimensi material handling, space untuk aktivitas operator dan keluwesan aliran produksi.

5.3.1. Perancangan Material Handling

Perancangan material handling dilakukan untuk memudahkan pengangkutan serat sabut basah dari mesin pengurai. Material handling yang akan digunakan adalah troly, agar mampu memuat tumpukan nampan yang akan dimasukkan ke dalam rak pengeringan. Dalam perancangan troly dibutuhkan dimensi tubuh sebagai berikut :

1. Diameter Genggam digunakan untuk menentukan diameter genggaman troly 2. Tinggi Siku Berdiri digunakan untuk menntukan tinggi gengaman troly

3. Lebar Bahu digunakan untuk menentukan lebar troly

[image:56.595.208.418.551.755.2]Data antropometri yang dibutuhkan dalam perancangan troly dapat dilihat pada tabel 5.15. dibawah ini.

Tabel 5.15. Antropometri yang Dibutuhkan

untuk Perancangan Troly

No Nama DG TSB

Tabel 5.15. Antropometri yang Dibutuhkan

untuk Perancangan Troly (lanjutan)

No Nama DG TSB

Data antropometri yang diperoleh selanjutnya diolah dengan menentukan nilai rata-rata, standar deviasi, nilai maksimum dan minimum untuk masing-masing dimensi tubuh yang diukur. Lalu data tersebut akan diuji keseragaman data, kecukupan data, uji distribusi normal dengan Kolmogorov-Smirnov Test.

[image:58.595.113.513.333.638.2]Data yang akan diolah sebanyak 2 dimensi tubuh karena data LB telah diperoleh dari olahan data sebelumnya. Rekapitulasi hasil perhitungan uji keseragaman data, uji kecukupan data dan uji kenormalan data dapat dilihat pada Tabel 5.16, Tabel 5.17 dan Tabel 5.18.

Tabel 5.16. Rekapitulasi Uji Keseragaman

Antropometri Diameter Genggam dan Tinggi Siku Berdiri

NO. Dimensi Jumlah

Data (N)

Revisi I Revisi II Revisi III

N Ket N Ket N Ket

1 DG 41 38 TS 36 S 36 S

2 TSB 41 40 TS 39 TS 38 S

Tabel 5.17. Uji Kecukupan Data

No Ukuran N N` Keterangan

1 DG 36 12,1332 Data Cukup 2 TSB 38 5,0918 Data Cukup

Tabel 5.18. Uji Kolmogorov-Smirnov

No Ukuran N D Dα Keterangan

1 DG 36 0,1186 0,227 H0 Diterima 2 TSB 38 0,0633 0,221 H0 Diterima

Dimensi tubuh dengan rata-rata digunakan dalam perancangan troly ini yaitu Diameter Genggam (DG) yang digunakan untuk menentukan pegangan

troly.

Perhitungan persentil dimensi DG (Diameter Gengam)

5 . 18 100 ) 1 36 ( 50 50 = + = P

Berarti nilai P50 dapat dilihat di data maka nilai P50 adalah : 4.4

Perhitungan persentil dimensi tubuh diameter gengam dan tinggi siku berdiri dapat dilihat pada Tabel 5.19 dan Tabel 5.20 di bawah ini.

Tabel 5.19. Persentil Dimensi Tubuh dengan Diameter Genggam Rata-Rata

No. DG

P50

No. DG

P50 1 4 19 4.5 2 4 20 4.5 3 4 21 4.5 4 4 22 4.6 5 4 23 4.6 6 4 24 4.6 7 4.1 25 4.7 8 4.1 26 4.8 9 4.2 27 4.8 10 4.2 28 4.9 11 4.2 29 5 12 4.3 30 5 13 4.3 31 5 14 4.3 32 5 15 4.3 33 5 16 4.4 34 5.2 17 4.4 35 5.2 18 4.4 36 5.3

PN 18.5

Tabel 5.20. Persentil Dimensi Tubuh dengan Tinggi Siku Berdiri Rata-Rata

No. TSB

(P50)

No. TSB

(P50) 1 88 20 98.6 2 88.5 21 100 3 90 22 100 4 90.5 23 100 5 91.2 24 100.6 6 91.3 25 101 7 92.5 26 101 8 93.3 27 101.2 9 94 28 103 10 95 29 104 11 95 30 104 12 95 31 105 13 97 32 105 14 97.2 33 105.6 15 97.3 34 106 16 97.4 35 106.2 17 97.5 36 107 18 98.4 37 107 19 98.5 38 108.2

PN 19.5

Nilai Data 98.5

Perhitungan persentil dimensi TSB (Tinggi Siku Berdiri)

5 . 19 100 ) 1 38 ( 50 50 = + = P

Berarti nilai P50 dapat dilihat di data maka nilai P50 adalah : 98.5

Dari hasil pengolahan data antropometri dimensi rancangan rak dalam ruang pengering adalah sebagai berikut :

Berdasarkan dimensi tubuh diatas, maka ukuran rak dalam ruang pengering yang akan dirancang adalah sebagai berikut :

[image:61.595.205.501.263.610.2]1. Diameter Genggaman Troly (DG) = 4.4 cm ≈ 4 cm 2. Tinggi Genggaman Troly (TSB) = 98.5 cm ≈ 99 cm 3. Lebar Genggaman Troly (LB) = 43.5 cm ≈ 44 cm 4. Panjang dan Lebar Troly (Lebar Nampan) = 70 cm

5.3.2. Ukuran dan Bentuk Gang

Bentuk gang dalam ruang pengering disesuaikan dengan dimensi material

handling dan ukuran rak. Bentuk gang juga disesuaikan dengan aliran produksi

untuk mengurangi jarak tempuh antar stasiun. Perhitungan total lebar gang dipengaruhi oleh lebar material handling yang digunakan, kelonggaran untuk pergerakan operator (menggunakan data lebar bahu persentil 95%), dan space

untuk konstruksi ruang pengering.

5.3.2.1. Penentuan Ukuran Gang

Total luas area yang tersedia untuk pembuatan ruang pengering serat sabut kelapa adalah 20 m x 40 m = 800 m2. Berdasarkan Gambar 5.17 besar gang yang dibutuhkan dalam ruang pengering adalah 114 cm, didapat dari hasil penjumlahan lebar material handling dan lebar bahu operator dimana tebal dinding ruang pengering adalah 15 cm. Alternatif peletakan rak dan bentuk gang dalam ruang pengering dapat dilihat pada Gambar 5.17.

5.3.2.2. Alternatif Bentuk Gang Usulan

[image:63.595.132.498.223.441.2]Bentuk gang dalam ruang pengering disesuaikan dengan lebar gang. Dalam satu baris atau satu kolom disusun satu rak yang terdiri dari 2 nampan. Alternatif rak yang diusulkan dapat dilihat pada gambar dibawah ini.

Gambar 5.18. Alternatif 1 Gang dengan Susunan Menurut Baris

Berdasarkan gambar 5.18. maka perhitungan jumlah nampan per baris adalah sebagai berikut :

Lebar Ruangan = 2000 cm Panjang Ruangan = 2000 cm

Lebar Nampan = 70 cm Lebar Gang = 114 cm

Tebal Dinding = 15 cm Tebal Bahan = 5 cm Tebal Tiang = 5 cm Allowance = 3 cm Panjang Rak (3 Nampan) = (Lebar Nampan x 3) + (Tebal bahan x 4) +

(6 x Allowance)

Jumlah Rak = Panjang Ruangan – 3 (Lebar Gang) – 2 (Tebal Dinding) / Panjang Rak

= (2000-3(114)-2(15) /248 = 2000-342-30/248 = 6.564 rak ≈ 6 rak

Berdasarkan perhitungan diatas maka jumlah rak yang berisi 3 nampan tiap rak adalah 6 rak dikali 6 sama dengan 36 nampan seperti pada gambar 5.18. Dari perhitungan jumlah nampan sebesar 6.564 rak masih terdapat sisa 0.564 dikali dengan ukuran rak (248 cm) atau sama dengan 140 cm ditambah lebar gang 114 cm sehingga total luas gang menjadi 254 cm. Sisa sebesar 140 cm tidak memungkinkan untuk dilakukan penambahan nampan (untuk penambahan 1 rak dibutuhkan ukuran > 248 cm) sehingga sisa ini dimanfaatkan untuk penambahan lebar gang di dekat pintu untuk memperluas jalur transportasi material dari stasiun pengurai.

Perhitungan jumlah nampan menurut baris yang didasarkan pada lebar ruang pengering dilakukan untuk menyeimbangkan lebar gang pada ruang pengering. Total space yang tersisa dari perhitungan jumlah nampan akan dibagikan dengan jumlah gang yang ada. Perhitungan jumlah nampan per kolom adalah sebagai berikut (misalnya n = jumlah nampan) :

Lebar Rak (2 Nampan) = (Lebar Nampan x 2) + (Tebal bahan x 4) + (Tebal Tiang x 3) + (Allowance x 3)

= (70x2) + (5x4) + (5x3) + (4x3) = 187 cm

Jumlah Rak = Lebar Ruangan - Lebar Gang – (2 x Tebal Dinding) / Lebar Gang + Lebar Rak = (2000-114-(2 x 15)/114+187

= 1856/301

= 6,167 rak ≈ 6 rak

Gambar 5.19. Alternatif 2 Gang dengan Susunan Rak Menurut Baris dengan Penyesuaian Lebar Gang

Alternatif gang yang diusulkan selanjutnya adalah peletakan gang menurut kolom, dimana rak-rak dalam ruang pengering disusun sejajar dengan lebar ruang pengering. Alternatif gang yang disusun menurut baris dapat dilihat pada gambar 5.20. dibawah ini.

[image:66.595.140.485.512.718.2]Berdasarkan gambar 5.20. maka perhitungan jumlah nampan per baris adalah sebagai berikut :

Lebar Ruangan = 2000 cm Panjang Ruangan = 2000 cm

Lebar Nampan = 70 cm Lebar Gang = 114 cm

Tebal Dinding = 5 cm Tebal Bahan = 5 cm Tebal Tiang = 5 cm Allowance = 3 cm Panjang Rak (2 Nampan) = (Lebar Nampan x 2) + (Tebal bahan x 4) +

(Tebal Tiang x 3) + (Allowance x 3) = (70x2) + (5x4) + (5x3) + (4x3) = 187 cm

Jumlah Rak = Lebar Ruangan - Lebar Gang – 2(Tebal Dinding) / Lebar Gang + Lebar Rak = 2000-114-2(15)/114+187

= 1856/301

= 6.166 rak ≈ 6 rak

Gambar 5.21. Alternatif 4 Gang dengan Susunan Rak Menurut Kolom dengan Penyesuaian Lebar Gang

Berdasarkan Gambar 5.21. maka perhitungan jumlah nampan per baris adalah sebagai berikut :

Lebar Ruangan = 2000 cm Panjang Ruangan = 2000 cm

Lebar Nampan = 70 cm Lebar Gang = 114 cm

Tebal Dinding = 5 cm Tebal Bahan = 5 cm Tebal Tiang = 5 cm Allowance = 3 cm Lebar Rak (3 Nampan) = (Lebar Nampan x 3) + (Tebal bahan x 4) +

(6 x Allowance)

= (70x3) + (5x4) + (6x3) = 248 cm

Jumlah nampan = Lebar Ruangan – (2 x Lebar Gang) – (2 x Tebal) Dinding / Lebar Rak

= 2000-228-30/248 = 7.0242 rak ≈ 7 rak

Berdasarkan Gambar 5.21. jumlah rak sebesar 7.0242 masih terdapat sisa 0.0242 dikali dengan ukuran rak ditambah lebar gang (248 cm) atau sama dengan 6 cm. Sisa sebesar 6 cm tidak memungkinkan untuk dilakukan penambahan nampan (untuk penambahan 1 rak dibutuhkan ukuran > 248 cm) sehingga sisa ini digunakan untuk penambahan lebar gang, maka lebar gang menjadi 117 cm. .

5.3.2.3. Pemilihan Alternatif Gang

Pemilihan bentuk gang yang akan digunakan didasarkan pada kapasitas ruang pengering, jarak perpindahan material handling. Perhitungan kapasitas ruang pengering dapat dilihat pada perhitungan di bawah ini.

Untuk Alternatif 1 dan 2 (jumlah nampan sama) Berat Jenis Serat Basah = 0.03838 gr/cm3 Berat Jenis Serat Kering = 0.02005 gr/cm3 Volume Nampan = 49000 cm3

Jumlah Nampan = 864 nampan

Kapasitas Ruang Pengering = 0.03838 gr/cm3 x 49000 cm3 x 864 = 1.62 ton/ Pengeringan

Volume Nampan = 49000 cm3

Jumlah Nampan = 1008 nampan

Kapasitas Ruang Pengering = 0.03838 gr/cm3 x 49000 cm3 x 1008 = 1.89 ton/ Pengeringan

Selain dengan menggunakan kapasitas berdasarkan bentuk gang sebagai perbandingan, pemilihan alternatif juga dilakukan dengan membandingkan total perpindahan material handling dalam ruang. Dalam pengisian nampan ke dalam rak harus memperhatikan urutan pengisian, karena rak yang pertama diisi akan kering terlebih dahulu. Urutan pengisian nampan ke dalam rak dimulai dengan nampan yang berdekatan dengan pintu masuk pengambilan serat kering. Pada Gambar 5.22. jalur perpindahan material handling dalam ruang pengering diusahakan seminimal mungkin untuk mengurangi waktu penyusunan nampan ke dalam rak. Langkah – langkah pengisian rak sesuai dengan Gambar 5.22 adalah sebagai berikut :

1. Nampan dibawa dari stasiun pengurai menggunakan troly melalui pintu, selanjutnya dibawa ke rak A1 dan nampan disusun ke dalam rak.

2. Setelah nampan disusun ke dalam rak A1, operator kembali ke stasiun pengurai melalui gang A menuju pintu

4. Selanjutnya untuk penyusunan rak A1 – G3 dilakukan dengan cara yang sama, urutan proses pengisian rak dapat dilihat pada Gambar 5.22.

Berdasarkan urutan pengisian nampan maka dilakukan perhitungan total perpindahan material handling. Untuk menghitung total jarak perpindahan

material handling, maka ditentukan koordinat gang rak A1 dan A2. Penentuan

koordinat gang A1

1. Buat garis diagonal untuk gang A1

2. Perpotogan garis diagonal menjadi titik pusat koordinat Gang A1 Koordinat gang A1 berada pada titik :

Koordinat X = X0 + 2

0

1 X

X −

= 1.25 + 2 25 . 1 75 . 3 −

= 1.25 + 1.25 = 2.5

Koordinat Y = Y0 + 2

0

1 Y

Y −

= 0 + 2

0 5 . 1 −

= 0 + 0.25 = 0.75

Titik koordinat gang A1 = (x,y) = (2 , 0.75) Koordinat gang A2 berada pada titik :

Koordinat X = X0 + 2

0

1 X

X −

= 3.75 + 2 75 . 3 25 . 6 −

= 3.75 + 1.25 = 5.25

Koordinat Y = Y0 + 2

0

1 Y

Y −

= 0 + 2

0 5 . 1 −

= 0 + 0.75 = 0.75

Gambar 5.22. Alternatif 2 Urutan Pengisian Rak menurut Baris

Jarak antar gang dapat dihitung dengan menggunakan rumus Rectilinear.

Koordinat gang A1 (2.5 , 0.75) dan A2 (5 , 0.75), maka jarak gang A1 ke A2 adalah :

dij = │xi - xj│ + │yi - yj│

Jarak A1 ke A2 = │2.5 – 5│ + │0.75 – 0.75│ = 2.5 m

[image:73.595.169.456.366.492.2]Dengan cara yang sama dihitung jarak antar titik-titik yang dibutuhkan untuk perhitungan total perpindahan material handling, hasil perhitungan dapat dilihat pada Tabel 5.21.

Tabel 5.21. Jarak Titik Koordinat Jalur Material Handling

NO. Koordinat Jarak

(meter)

1 A1 (2.5 , 0.75) ke X1 (10 , 0.75) 7.5 2 X1 (10 , 0.75) ke X2 (10 , 3.75) 3 3 Pintu (10 , 0) ke X1 (10 , 0.75) 0.75

Jika material handling yang digunakan dapat memuat 6 nampan/angkut. Maka total perpindahan yang dilakukan untuk mengisi rak yang terdiri 12 nampan maka dibutuhkan waktu 2 kali angkut untuk pengisian rak A1 pada baris A. Total perpindahan material handling pada baris A adalah :

A1 = 4 (Jarak Pintu ke X1 + X1 ke A1) = 4(0.75 + 7.5) = 33 m

A3 = 4 {(Jarak Pintu ke X1) + (X1 ke A1)-2(A1 ke A2)} = 4(0.75 + 7.5 – 2(2.5) = 13 m

Total perpindahan untuk baris A = A1+A2+A3 = 33 + 23 + 13

= 69 m

Jika material handling yang digunakan dapat memuat 6 nampan/angkut. Maka total perpindahan yang dilakukan untuk mengisi rak yang terdiri 24 nampan maka dibutuhkan waktu 4 kali angkut untuk pengisian rak pada baris A-B. Total perpindahan material handling pada baris A-B adalah :

A1B1 = 8 (Jarak Pintu ke X1+X1 ke X2 + X1 ke A1) = 8(0.75 +3+ 7.5) = 90 m

A2B2 = 8 (Jarak Pintu ke X1 +X1 ke X2+ X1 ke A1-A1 ke A2) = 8(0.75 +3+ 7.5-2.5) = 68 m

A3B3 = 8 {(Jarak Pintu ke X1) +X1 ke X2 + (X1 ke A1)-2(A1 ke A2)} = 8(0.75 +3+ 7.5 – 2(2.5) = 50 m

Total perpindahan baris A-B = A1B1+ A2B2+ A3B3 = 90 + 68 + 50 = 208 m

Total perpindahan baris B-C = Total perpindahan baris A-B + 8(X1 ke X2)

= 208 + 8 (3) = 232 m

Total perpindahan baris C-D = Total perpindahan baris B-C + 8(X1 ke X2)

= 232 + 8 (3) = 256 m

Total perpindahan baris D-E = Total perpindahan baris C-D + 8(X1 ke X2)

Total perpindahan baris E-F = Total perpindahan baris D-E + 8(X1 ke X2)

= 280 + 8 (3) = 304 m

Total perpindahan baris F = (Total perpindahan baris E-F)2 + 4(X1 ke X2)

= 304/2 + 4 (3) = 304 m

[image:75.595.191.433.279.438.2]Hasil perhitungan perpindahan material handling dapat dilihat pada Tabel 5.22 dibawah ini.

Tabel 5.22. Jarak Perpindahan Material Handling

NO. Perpindahan pada

Baris