USULAN PERBAIKAN KUALITAS DENGAN METODE SIX

SIGMA DAN FAILURE MODE AND EFFECT (FMEA) PADA

PRODUK RIBBED SMOKE SHEET DI PABRIK KARET PTPN.

II KEBUN BATANG SERANGAN

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari

Syarat-Syarat Memperoleh Gelar Sarjana Teknik Industri

Oleh

IVAN HERBETH H. SIBURIAN

080423023

PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa karena

atas rahmat dan karunia-Nya, penulis dapat menyelesaikan tugas sarjana ini

dengan baik.

Tugas Sarjana ini berjudul “Usulan Perbaikan Kualitas Dengan Metode Six Sigma Dan Failure Mode And Effect (FMEA) Pada Produk Ribbed Smoke Sheet Di Pabrik Karet PTPN. II Kebun Batang Serangan”. Tugas Sarjana ini merupakan sarana bagi penulis untuk melakukan studi terhadap salah satu

permasalahan nyata dalam perusahaan.

Penulis menyadari bahwa dalam penulisan Tugas Sarjana ini belum

sepenuhnya sempurna. Oleh karena itu, penulis mengharapkan kritik dan saran

yang membangun dari pembaca untuk kesempurnaan Tugas Sarjana ini.Akhir

kata, penulis berharap agar tugas sarjana ini bermanfaat bagi semua pihak yang

memerlukannya.

Medan, Juli 2011

UCAPAN TERIMA KASIH

Dalam penulisan Tugas Sarjana ini, penulis telah mendapatkan bimbingan

dan dukungan yang besar dari berbagai pihak, baik berupa materi, spiritual,

informasi maupun administrasi. Oleh karena itu, penulis mengucapkan terima

kasih kepada :

1. Ibu Ir. Khawarita Siregar, MT, selaku Ketua Departemen Teknik Industri

Universitas Sumatera Utara serta dosen pembimbing I, atas bimbingan,

pengarahan dan masukan yang diberikan dalam penyelesaian tugas sarjana

ini .

2. Bapak Ir. Ukurta Tarigan, MT, selaku Sekretaris Jurusan Teknik

IndustriUniversitas Sumatera Utara.

3. Ibu Ir. Dini Wahyuni, MT, selaku Dosen Pembimbing II atas bimbingan,

pengarahan, dan masukan yang diberikan dalam penyelesaian Tugas Sarjana

ini.

4. Bapak H. Sitanggang selaku kepala bagian teknik PTPN. II Kebun Batang

Serangan yang memberi bantuan berupa informasi dan data selama

melakukan penelitian di perusahaan.

5. Kedua orang tua J. Siburian dan S. br. Siagian dan keluarga penulis yang

telah memberikan dukungan sepenuhnya kepada penulis baik doa, moral

maupun materi dalam menyelesaikan tugas sarjana ini.

6. Semua teman angkatan 2008 Ekstensi di Departemen Teknik Industri USU

7. Rekan seperjuangan pada saat penelitian, Ganda Siahaan, Vanessa dan

Rosnidawati.

Kepada semua pihak yang telah banyak membantu dalam menyelesaian

laporan ini dan tidak dapat penulis sebutkan satu per satu, penulis mengucapkan

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL

LEMBAR PENGESAHAN ... i

KATA PENGANTAR ... ii

UCAPAN TERIMA KASIH ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... xi

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN ... xiv

I PENDAHULUAN

1.1. Latar Belakang Masalah ... I-1

1.2. Identifikasi Permasalahan ... I-2

1.3. Tujuan Pemecahan Masalah ... I-2

1.4. Batasan Masalah ... I-3

1.5. Asumsi-Asumsi Yang Digunakan ... I-3

1.6. Sistematika Penulisan Tugas Akhir ... I-4

II GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan ... II-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

2.3. Lokasi Perusahaan ... II-3

2.4. Organisasi dan Manajemen ... II-4

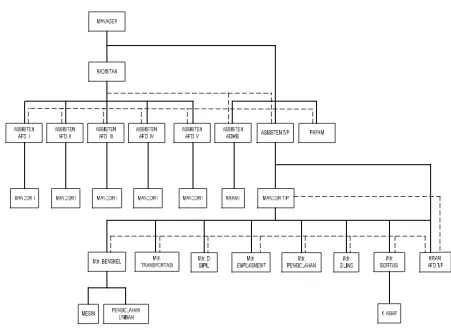

2.4.1. Struktur Organisasi Perusahaan ... II-4

2.4.2. Pembagian Tugas dan Tanggung Jawab ... II-6

2.4.3. Jumlah Tenaga Kerja ... II-6

2.4.4. Jam Kerja ... II-7

2.4.5. Sistem Pengupahan dan Fasilitas Lainnya ... II-9

2.4.6. Fasilitas Lainnya ... II-12

2.5. Proses Produksi ... II-15

2.5.1. Standard Mutu Produk ... II-15

2.5.2. Bahan yang Diigunakan ... II-16

2.5.2.1. Bahan Baku ... II-16

2.5.2.2. Bahan Tambahan ... II-17

2.5.2.3. Bahan Penolong ... II-17

2.5.3. Uraian Proses ... II-18

2.6. Mesin, Peralatan dan Utilitas ... II-21

2.6.1. Mesin dan Peralatan ... II-21

2.6.2. Utilitas ... II-28

DAFTAR ISI (Lanjutan)

BAB HALAMAN

III LANDASAN TEORI

3.1. Pengendalian Kualitas Statistik ... III-1

3.2. Critical to Quality (CTQ) ... III-4

3.3. Process Capability ... III-4

3.4. DMAIC (Define, Measure, Analyze, Improve and Control) ... III-5

3.5. Pengukuran, Analisis dan Peningkatan Kualitas ... III-6

3.7. Six Sigma Motorola (Tahun 1988) ... III-8

3.7.1. Six Sigma dan Kapabilitas Proses ... III-9

3.7.2. Perspektif Six Sigma ... III-10

3.7.3. Prinsip Six Sigma ... III-11

3.8. Tahapan-Tahapan dalam Six Sigma ... III-11

3.8.1. Define ... III-12

3.8.1.1. Diagram SIPOC ... III-12

3.8.1.2. Peta Kerja ... III-14

3.8.2. Measure ... III-16

3.8.2.1. Uji Kenormalan Data Metode

Kolmogorov-Smirnov ... III-17

3.8.2.2. Peta Kontrol ... III-19

DAFTAR ISI (Lanjutan)

BAB HALAMAN

3.8.3. Analyze ... III-23

3.8.3.1. Diagram Pareto ... III-24

3.8.3.2. Diagram Sebab Akibat ... III-27

3.8.3.3. Failure Mode and Effect Analysis ... III-29

3.8.4. Improve ... III-35

3.8.4.1. Eksperimental Faktorial ... III-34

3.8.5. Control ... III-41

IV METODOLOGI PENELITIAN

4.1. Jenis Penelitian ... IV-1

4.2. Tempat dan Waktu Penelitian ... IV-1

4.3. Kerangka Berfikir ... IV-2

4.4. Pengumpulan Data ... IV-3

4.5. Intrumen Pengumpulan Data ... IV-4

4.6. Pengolahan Data ... IV-5

4.7. Kesimpulan dan Saran ... IV-7

V PENGUMPULAN DAN PENGOLAHAN DATA

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.1.1. Data Produksi ... V-1

5.1.2. Data Cacat Per Bulan ... V-1

5.1.3. Data Parameter Kotoran ... V-2

5.1.4. Data Parameter Gelembung Udara ... V-3

5.1.5. Data Parameter Gumpalan Karet ... V-4

5.1.6. Data Jumlah Produk Cacat Berdasarkan Kecepatan Rool

Penggilingan, Lama Pembekuan dan Lama Pengasapan . V-5

5.2. Pengolahan Data ... V-6

5.2.1. Define ... V-6

5.2.1.1. Penentuan Tujuan dan Kriteria ... V-6

5.2.1.2. Pemetaan Diagram Alir Proses Produksi ... V-7

5.2.1.3. Penentuan CTQ ... V-9

5.2.2. Measure ... V-9

5.2.2.1. Pengukuran DPMO dan Sigma ... V-9

5.2.2.2. Penentuan CTQ Potensial yang Dominan ... V-11

5.2.2.3. Perhitungan Kemampuan Proses ... V-13

5.2.2.3.1. Perhitungan Kemampuan Proses

Terhadap Kotoran ... V-13

5.2.2.3.2. Perhitungan Kemampuan Proses

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.2.3.3. Perhitungan Kemampuan Proses

Terhadap Gumpalan Karet ... V-26

5.2.3. Analisis (analyze) ... V-31

5.2.3.1. Analisis Cause & Effect Diagram ... V-32

5.3.2.1.1. Cause & Effect Diagram

adanya Kotoran ... V-32

5.3.2.1.2. Cause & Effect Diagram

Gelembung Udara ... V-33

5.3.2.1.3. Cause & Effect Diagram

Gumpalan Karet ... V-35

5.2.3.2. Analisis Kesamaan Penyebab Terjadinya

Cacat Produk ... V-36

5.2.3.3. Failure Mode and Effect Analysis (FMEA) ... V-37

5.2.4. Improve ... V-40

5.2.5. Control ... V-57

VI ANALISA DAN PEMBAHASAN HASIL

6.1. Analisis Fase Define ... VI-1

6.2. Analisis Fase Measure ... VI-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

6.4. Analisis Fase Improve ... VI-5

6.5. Analisis Fase Control ... VI-7

VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1

7.2. Saran ... VII-2

DAFTAR TABEL

TABEL HALAMAN

2.1. Daftar Nama Peralihan ... II-1

2.2. Luas Tiap Afdeling ... II-2

2.3. Jumlah Tenaga Kerja di PTPN II ... II-7

2.4. Klasifikasi Standard Mutu ... II-16

2.5. Spesifikasi dan Kapasitas Mesin ... II-21

2.6. Spesifikasi dan Kapasitas Peralatan ... II-24

3.1. Nilai Saverity ... III-33

3.2. Nilai Occurence ... III-33

3.3. Nilai Detection ... III-34

3.4. Daftar ANAVA Desain Eksperimen Faktorial a x b x c ... III-40

5.1. Jumlah Produksi Ribbed Smoke Sheet ... V-1

5.2. Jumlah Produk Cacat Ribbed Smoke Sheet ... V-2

5.3. Hasil Pengukuran Parameter Kotoran ... V-2

5.4. Hasil Pengukuran Parameter Gelembung Udara ... V-3

5.5. Hasil Pengukuran Parameter Gumpalan Karet ... V-4

5.6. Jumlah Produk Cacat untuk Tiap Taraf Faktor ... V-5

5.7. CTQ Potensial Ribbed Smoke Sheet ... V-9

5.8. Nilai DPMO dan SigmaRibbed Smoke Sheet ... V-10

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.10. Persentase Kumlatif CTQ Potensial Ribbed Smoke Sheet ... V-12

5.11. Uji Kenormalan Data dengan Kolmogorov-SmirnovTest untuk

Parameter Kotoran ... V-15

5.12. Perhitungan Batas Kontrol Peta p ... V-18

5.13. Uji Kenormalan Data dengan Kolmogorov-SmirnovTest untuk

Parameter Gelembung udata ... V-21

5.14. Perhitungan Batas Kontrol Peta p ... V-24

5.15. Uji Kenormalan Data dengan Kolmogorov-SmirnovTest untuk

Parameter Gumpalan Karet ... V-27

5.16. Perhitungan Batas Kontrol Peta p ... V-30

5.17. Kesamaan Faktor Penyebab Terjadinya Cacat Produk ... V-37

5.18. Analisis FMEA Produk Ribbed Smoke Sheet ... V-38

5.19. Urutan Penyebab Kegagalan Proses Berdasarkan RPN ... V-40

5.20. Data Urutan Jumlah Produk Cacat ... V-44

5.21. Data Distribusi Frekuensi untuk Jumlah Produk Cacat ... V-45

5.22. Perhitungan Luas Kurva ... V-46

5.23. Data Observasi dan Frekuensi Ekspetasi untuk Jumlah Produk Cacat . V-47

5.24. Data Revisi Frekuensi Observasi dan Frekuensi Ekspetasi untuk

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.25. Jumlah Produk Cacat Akibat Perbedaan Ketiga Taraf Faktor ... V-50

5.26. Daftar a x b x c ... V-50

5.27. Daftar a x b ... V-51

5.28. Daftar b x c ... V-51

5.29. Daftar a x c ... V-51

5.30. Daftar ANAVA dengan F Tabel ... V-54

5.31. Rata-rata Hasil Respon Terhadap Tiap Taraf Faktor ... V-56

6.1. Nilai DPMO dan Nilai σ Proses ... VI-2

6.2. Jenis Cacat Dominan berdasarkan Diagram Pareto ... VI-3

6.3. Usulan Tindakan Kegagalan Karena Kotoran ... VI-6

6.4. Usulan Tindakan Kegagalan Karena Gelembung Udara ... VI-6

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi PTPN. II Kebun Batang Serangan ... II-5

2.2. Genset ... II-29

3.1. Interpretasi dari Program Six Sigma Motorola ... III-9

3.2. Bentuk Diagram SIPOC ... III-12

3.3. Contoh Peta Kontrol ... III-20

3.4. Diagram Pareto ... III-26

3.5. Model Diagram Sebab Akibat ... III-28

3.6. Contoh Tabel FMEA ... III-30

4.1. Kerangka Berfikir Penelitian ... IV-3

4.2. Blok Diagram Langkah-Langkah Penelitian ... IV-8

5.1. Diagram SIPOC ... V- 7

5.2. Operation Process Chart (OPC) Produk Ribbed Smoke Sheet ... V-8

5.3. Diagram Pareto Jenis Kecacatan Produk Ribbed Smoke Sheet ... V-13

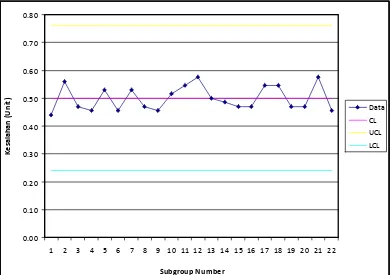

5.4. Peta p untuk Kecacatan Kotoran ... V-19

5.5. Peta p untuk Kecacatan Gelembung Udara ... V-25

5.6. Peta p untuk Kecacatan Gumpalan Karet ... V-31

5.7. Cause & Effect Diagram Kotoran ... V-32

5.8. Cause & Effect Diagram Gelembung Udara ... V-34

DAFTAR GAMBAR (Lanjutan)

GAMBAR HALAMAN

6.1. Grafik Nilai DPMO ... VI-2

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

I. Tugas dan Tanggung Jawab ... L-1

II. Penyebaran Tenaga Kerja ... L-6

III. Tabel Kolmogorof-Smirnov ... L-7

IV. Tabel Distribusi Chi-Kuadrat ... L-8

V. Tabel Distribusi F ... L-9

VI. Tabel Kriteria Rating FMEA ... L-10

VII. Form Permohonan Tugas Sarjana ... L-11

X. Formulir Penetapan Tugas Sarjana ... L-12

XI. Surat Penjajakan Pabrik ... L-13

XII. Surat Balasan Pabrik ... L-14

ABSTRAK

PT. Perkebunan Nusantara II Kebun Batang Serangan merupakan perusahaan manufaktur yang bergerak dibidang produksi Ribbed Smoke Sheet. Perusahaan ini berlokasi di desa Batang Serangan-Langkat, Sumatera Utara. Permasalahan yang dihadapi oleh perusahaan adalah banyaknya produk Ribbed Smoke Sheet yang mengalami cacat. Dimana jumlah rata-rata cacat produksi

Ribbed Smoke yaitu sebesar 7.283,667 kg (7% dari total produksi tiap bulannya). Jumlah ini masih diatas standard yang ditetapkan oleh perusahaan yaitu maksimum sebesar 3%. Berdasarkan kondisi tersebut maka PT. Perkebunan Nusantara II Kebun Batang Serangan perlu mengadakan perbaikan kualitas untuk menghasilkan produk dengan kualitas baik.

Untuk menanggulangi permasalahan tersebut, maka dilakukan penelitian untuk mengetahui jenis kecacatan yang domninan, tingkat performansi proses, faktor-faktor terjadinya cacat, dan tindakan perbaikan untuk mencegah dan mengurangi terjadinya cacat pada produk dengan menggunakan metode DMAIC

Six Sigma. DMAIC Six Sigma merupakan suatu metode pengendalian dan peningkatan kualitas secara sistematis yang terdiri dari empat tahap yaitu Define, Measure, Analyze, Improve, dan Control.

Dari hasil penelitian diketehui jenis kecacatan yang paling dominan yaitu yaitu terdapat kotoran 29,11 %, terdapat gelembung udara 19,805 %, gumpalan karet 14,53 %, maka yang menjadi prioritas penanganan masalah yaitu kotoran, warna tidak homogen dan gelembung udara. Level Sigma proses 3,60 dengan nilai DPMO 17.675. Kemampuan proses untuk tiap parameter sesuai dengan urutan CTQ yang dominan dengan central line sebesar 3,78% ; 3,57% ; 3,35%. Kemampuan proses ini masih sangat rendah. Berdasarkan hasil analisis Cause and Effect Diagram dan FMEA yang telah dilakukan, diketahui faktor penyebab terjadinya cacat produk adalah akibat dari kegagalan mesin penggilingan, kegagalan metode penyaringan yang kurang sempurna, kontrol material lemah serta tidak ada standard baku kerja. Kegagalan akibat material disebabkan karena kesalahan operator dan mesin. Kegagalan manusia/operator disebabkan kelalaian dalam bekerja, kurang motivasi dan kedisiplinan kerja. Kegagalan akibat lingkungan disebabkan karena faktor debu atau kotoran lainnya.

Selanjutnya dilakukan tahap improve. Pada tahap ini diberikan usulan-usulan perbaikan untuk diimplementasikan kepada perusahaan yaitu pembuatan usulan revisi instruksi kerja seperti manusia; memberikan training kepada operator unit pengenceran, menciptakan kekompakan team, metode; memberikan pengarahan tentang teknik penyaringan, pembekuan dan penggilingan sheet dan pengasapan. Mesin; pengecekan dan pergantian elemen pada motor listrik, Bahan/Material ; mengawasi standard bahan baku yang datang. Untuk perbaikan yang bersifat kuantitatif seharusnya dilakukan melalui eksperimen, namun karena keterbatasan yang ada perbaikan hanya dengan ANAVA menggunakan data historis perusahaan.

ABSTRAK

PT. Perkebunan Nusantara II Kebun Batang Serangan merupakan perusahaan manufaktur yang bergerak dibidang produksi Ribbed Smoke Sheet. Perusahaan ini berlokasi di desa Batang Serangan-Langkat, Sumatera Utara. Permasalahan yang dihadapi oleh perusahaan adalah banyaknya produk Ribbed Smoke Sheet yang mengalami cacat. Dimana jumlah rata-rata cacat produksi

Ribbed Smoke yaitu sebesar 7.283,667 kg (7% dari total produksi tiap bulannya). Jumlah ini masih diatas standard yang ditetapkan oleh perusahaan yaitu maksimum sebesar 3%. Berdasarkan kondisi tersebut maka PT. Perkebunan Nusantara II Kebun Batang Serangan perlu mengadakan perbaikan kualitas untuk menghasilkan produk dengan kualitas baik.

Untuk menanggulangi permasalahan tersebut, maka dilakukan penelitian untuk mengetahui jenis kecacatan yang domninan, tingkat performansi proses, faktor-faktor terjadinya cacat, dan tindakan perbaikan untuk mencegah dan mengurangi terjadinya cacat pada produk dengan menggunakan metode DMAIC

Six Sigma. DMAIC Six Sigma merupakan suatu metode pengendalian dan peningkatan kualitas secara sistematis yang terdiri dari empat tahap yaitu Define, Measure, Analyze, Improve, dan Control.

Dari hasil penelitian diketehui jenis kecacatan yang paling dominan yaitu yaitu terdapat kotoran 29,11 %, terdapat gelembung udara 19,805 %, gumpalan karet 14,53 %, maka yang menjadi prioritas penanganan masalah yaitu kotoran, warna tidak homogen dan gelembung udara. Level Sigma proses 3,60 dengan nilai DPMO 17.675. Kemampuan proses untuk tiap parameter sesuai dengan urutan CTQ yang dominan dengan central line sebesar 3,78% ; 3,57% ; 3,35%. Kemampuan proses ini masih sangat rendah. Berdasarkan hasil analisis Cause and Effect Diagram dan FMEA yang telah dilakukan, diketahui faktor penyebab terjadinya cacat produk adalah akibat dari kegagalan mesin penggilingan, kegagalan metode penyaringan yang kurang sempurna, kontrol material lemah serta tidak ada standard baku kerja. Kegagalan akibat material disebabkan karena kesalahan operator dan mesin. Kegagalan manusia/operator disebabkan kelalaian dalam bekerja, kurang motivasi dan kedisiplinan kerja. Kegagalan akibat lingkungan disebabkan karena faktor debu atau kotoran lainnya.

Selanjutnya dilakukan tahap improve. Pada tahap ini diberikan usulan-usulan perbaikan untuk diimplementasikan kepada perusahaan yaitu pembuatan usulan revisi instruksi kerja seperti manusia; memberikan training kepada operator unit pengenceran, menciptakan kekompakan team, metode; memberikan pengarahan tentang teknik penyaringan, pembekuan dan penggilingan sheet dan pengasapan. Mesin; pengecekan dan pergantian elemen pada motor listrik, Bahan/Material ; mengawasi standard bahan baku yang datang. Untuk perbaikan yang bersifat kuantitatif seharusnya dilakukan melalui eksperimen, namun karena keterbatasan yang ada perbaikan hanya dengan ANAVA menggunakan data historis perusahaan.

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

PT. Perkebunan Nusantara II Kebun Batang Serangan merupakan salah

satu perusahaan manufaktur yang memproduksi Ribbed Smoke Sheet. Dengan

semakin banyaknya berdiri industri-industri yang sejenis, maka menambah

pesatnya persaingan yang harus dihadapi dimana untuk daerah Sumatera saja

terdapat 33 pabrik Ribbed Smoke Sheet, maka produk yang dihasilkan harus

memenuhi kebutuhan pelanggan agar mampu bersaing dipasaran.

PTPN II Batang Serangan menghadapi permasalahan yang cukup besar di

lantai produksi yaitu besarnya jumlah produk cacat. Salah satu faktor yang harus

diperhatikan untuk menganggulangi permasalahan ini adalah memperbaiki proses

produksi. Dalam memproduksi Ribbed Smoke Sheet, pihak perusahaan sebenarnya

sudah memiliki ketentuan-ketentuan sendiri terhadap mesin-mesin yang

digunakan, akan tetapi dikarenakan mesin-mesin yang ada dipabrik sudah lama,

maka ketentuan-ketentuan tersebut tidaklah menjadi baku. Ini berakibat

menurunnya kualitas produk Ribbed Smoke Sheet (RSS). Sekarang produksi

Ribbed Smoke Sheet (RSS) memiliki persentase cacat yang cukup besar setiap

bulannya karena memiliki produk cacat dengan rata-rata perbulannya sebesar

7.283,667 kg (7% dari total produksi tiap bulannya). Jumlah ini masih diatas

standard yang ditetapkan oleh perusahaan yaitu maksimum sebesar 3%. Jadi

kecacatan yang mungkin untuk setiap lembaran sheet diantaranya cacat karena

banyaknya terdapat kotoran, gelembung udara, warna tidak homogen dan lain

sebagainya. Untuk mengantisipasi agar memenuhi target produk jadi dapat

dipenuhi maka PT. Perkebunan Nusantara II Kebun Batang Serangan membuat

rencana produksi dengan jumlah produk yang berlebih.

Jika permasalahan produk cacat ini dibiarkan terus-menerus maka hal ini

akan menimbulkan pemborosan biaya yang cukup besar bagi perusahaan yang

akan terus meningkatkan kehilangan keuntungan bagi PT. Perkebunan Nusantara

II Kebun Batang Serangan. Oleh karena itu perlu dibuat langkah perbaikan untuk

meminimisasi jumlah produk cacat di lantai produksi. Salah satu langkah

perbaikan yang dapat digunakan oleh PT. Perkebunan Nusantara II Kebun Batang

Serangan adalah dengan menggunakan Six Sigma.

Penelitian ini akan membahas permasalahan pemborosan karena produk

cacat dan merencanakan perbaikan untuk mengurangi jumlah produk cacat dengan

menggunakan metode Six Sigma dengan fase DMAIC (Define, Measure, Analyze,

Improve, Control) dan alat statistik untuk membantu memahami dan

menyelesaikan permasalahan yang ada.

1.2. Identifikasi Permasalahan

Penelitian ini akan membahas bagaimana mengidentifikasi dan

meminimisasi kecacatan yang terjadi pada proses produksi Ribbed Smoke Sheet.

proses produksi berlangsung dan melakukan analisis untuk mengetahui

penyebabnya serta memberikan alternatif pemecahan masalah.

1.3. Tujuan Penelitian

Tujuan umum dari penelitian ini adalah memberikan rekomendasi

tindakan perbaikan yang tepat menggunakan metode DMAIC Six Sigma.

Tujuan khusus yang ingin dicapai adalah :

1. Mengidentifikasi kecacatan produk dan mengetahui faktor penyebab

munculnya kecacatan selama proses produksi Ribbed Smoke Sheet.

2. Mencari pemecahan masalah dari kecacatan produk yang terjadi selama proses

produksi berlangsung.

3. Menentukan alternatif tindakan perbaikan yang dapat menekan jumlah produk

cacat.

1.4. Batasan Masalah

Adapun batasan masalah dalam penelitian ini adalah:

1. Kecacatan yang diteliti adalah kecacatan yang dihasilkan oleh setiap stasiun

kerja semi manual selama proses produksi.

2. Penelitian dilakukan tidak sampai dengan mempertimbangkan perhitungan

biaya kualitas.

1.5. Asumsi-Asumsi yang Digunakan

Asumsi-asumsi yang digunakan dalam penelitian ini adalah :

1. Semua mesin dan peralatan yang digunakan selama proses produksi dapat

berfungsi dengan baik.

2. Tidak ada perubahan urutan operasi yang mempengaruhi jalannya proses

produksi.

3. Pekerja dianggap telah menguasai pekerjaannya dengan baik dan benar.

4. Keadaan perusahaan tidak berubah selama penelitian.

1.6. Sistematika Penulisan Tugas Akhir

Agar lebih mudah untuk dipahami dan ditelusuri maka sistematika

penulisan tugas akhir sarjana ini akan disajikan dan dijelaskan sebagai berikut :

Dalam Bab I Pendahuluan diuraikan mengenai latar belakang

permasalahan, rumusan permasalahan, tujuan penelitian, manfaat penelitian,

batasan dan asumsi yang digunakan.

Dalam Bab II Gambaran Umum Perusahaan memuat secara singkat dan

padat berbagai atribut dari perusahaan yang menjadi objek penelitian, jenis

produk dan spesifikasinya, bahan baku, proses produksi, mesin dan peralatan

yang digunakan dalam menunjang proses produksi, serta organisasi dan

manajemen perusahaan.

Dalam Bab III Landasan Teori dijabarkan teori-teori yang berkaitan

serta mendukung pembahasan permasalahan antara lain : Pengertian Kualitas,

(CTQ), Defect Per Million Opportunities (DPOM), Process Capability, DMAIC,

Defenisi Variasi dalam Konteks Peningkatan Proses, Pengendalian Proses dan

Kapabilitas Proses, Six Sigma, Tahapan-Tahapan Six Sigma, Diagram Sebab-

Akibat dan Failure Modes and Effect Analysis (FMEA).

Dalam Bab IV Metodologi Penelitian berisi metodologi yang digunakan

untuk mencapai tujuan penelitian meliputi tahapan-tahapan penelitian antara

lain: Menentukan Prioritas produk cacat berdasarkan CTQ, kapabilitas

proses dan persentase frekuensi produk cacat, menganalisis penyebab

kecacatan dengan menggunakan Failure Mode and Effect Analysis (FMEA),

Menentukan prioritas penyelesaian penyebab permasalahan berdasarkan Risk Priority

Number (RPN), Membuat usulan perbaikan untuk setiap penyebab permasalahan yang

telah dipilih.

Dalam Bab V Pengumpulan Dan Pengolahan Data disajikan data-data

yang diperoleh selama penelitian dan mengolah data antara lain : Rekapitulasi

Jumlah produk cacat, Penentuan CTQ, pengolahan data dengan menggunakan Six

Sigma Metode DMAIC untuk mendapatkan pemecahan masalah. Tahap dari

metode DMAIC yang digunakan dalam pengolahan data adalah tahap Define, dan

tahap Measure.

Dalam Bab VI Analisis Dan Pembahasan memuat analisis dari hasil

pengolahan data dan alternatif dari pemecahan masalah. Tahap dari metode

DMAIC yang digunakan dalam analisis pemecahan masalah adalah Tahap

Analyze, Tahap Improve dan Tahap Control. Pada bab ini juga diuraikan

Dalam Bab VII Kesimpulan Dan Saran berisikan kesimpulan dari hasil

penelitian ini serta merekomendasi saran-saran yang diperuntukkan bagi

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PTP. Nusantara II (Persero) Medan – Sumatera Utara mempunyai

beberapa unit perkebunan yang salah satunya adalah perkebun karet Batang, dan

mempunyai pabrik pengolahan Lateks dengan produk berupa Ribbed Smoke Sheet

(RSS).

Perkebunan karet unit Batang Serangan ini dibuka sejak tahun 1910 yang

diusahakan oleh pemerintahan kolonial Belanda yang dulunya NV BDM

(Berenigde Deli Maatscappijen). Pada tahun 1958 pemerintahan Republik

Indonesia mengambil alih perusahaan ini dan diberi nama PPN BARU (Pusat

Perkebunan Negara Baru). Peralihan nama perusahaan Kebun Batang Serangan

dapat diuraikan pada Tabel 2.1.

Tabel 2.1. Peralihan Nama Perusahaan

No. Tahun Nama

1 1910 NV. BDM

2 1958 PPN BARU

3 1961 PPN SUMUT-II

4 1963 PPN KARET-II

5 1969 PNP KARET-II

6 1976 PTP-II

7 1996 PTP. NUSANTARA II

Perkebunan karet Batang Serangan terletak di Sumatera Utara tepatnya di

Kabupaten Langkat. Secara umum Perkebunan karet Batang Serangan berada

pada ketinggian ± 25 m dari permukaan laut, dan bertofografi datar 97% dan

bergelombang 3 % yang didominasi oleh jenis tanah alluvial dan podsolik. Jumlah

hari hujan 90 – 150 hari dan jumlah curah hujan per tahun 2.100 – 3.250

mm/tahun, dengan luas Afdeling karet sebesar 2876,56 Ha dan di bagi menjadi

lima afdeling. Adapun perincian luas masing-masing afdeling dapat dilihat pada

Tabel 2.2.

2.2. Luas Tiap Afdeling

No. Nama Luas (Ha)

1 Afdeling I 566,49

2 Afdeling II 607,07

3 Afdeling III 570,90

4 Afdeling IV 566,05

5 Afdeling V 566,05

(Sumber : Pabrik RSS Kebun Batang Serangan – PTP. Nusantara II

Perkebunan karet Batang Serangan ini mengimplementasikan ISO.9001

(Manajemen Mutu) sehingga menghasikan produk-produk bermutu tinggi serta

ramah lingkungan, disamping itu manajemen juga mempunyai komitmen yang

tinggi terhadap keselamatan kerja karyawan dengan mengimplementasikan Sistem

Manajemen Kesehatan dan Keselamatan Kerja (SMK3) secara konsisten, dan

pada tahun 2008mendapat penghargaan zero accident.

Tanggung jawab PTP. Nusantara II (Persero) Kebun Karet Batang

perusahaan untuk dana kemitraan dan bina lingkungan Comunity Development

(CD) dalam rangka mewujudkan manusia yang sejahtera.

2.2. Ruang Lingkup Bidang Usaha

PT. Perkebunan Nusantara II Pabrik Ribbed Smoke Sheet (RSS)

Batang Serangan, Langkat, Sumatera Utara memiliki satu jenis pengolahan

yaitu pabrik pengolahan lateks cair. Pabrik Pengolahan lateks cair dengan hasil

produksi :

1. Ribbed Smoke Sheet (RSS ) I

2. Ribbed Smoke Sheet (RSS ) III

3. Cutting

2.3. Lokasi Perusahaan

Lokasi atau areal PT. Perkebunan Nusantara II Pabrik Ribbed Smoke

Sheet (RSS) Batang Serangan Langkat Sumatera Utara merupakan salah satu

faktor yang menentukan kelangsungan usaha. Letak kebun Batang Serangan

berada pada antara 82`2 BT dan 4`2 LU, ketinggian ± 25 m dari permukaan laut,

dan bertofografi datar 97% dan bergelombang 3 % yang didominasi oleh jenis

2.4. Organisasi dan Manajemen 2.4.1. Struktur Organisasi Perusahaan

Struktur organisasi menggambarkan hubungan kerjasama antara dua orang

atau lebih dengan tugas yang berkaitan satu dengan yang lain untuk mencapai

tujuan tertentu yang diharapkan oleh semua pihak yang terkait didalamnya.

Struktur organisasi merupakan bagian yang penting dalam pendirian suatu

perusahaan untuk memperlancar jalannya perusahaan, sehingga pendistribusian

tugas, dan tanggung jawab serta hubungan antara satu orang dengan yang lain

menjadi jelas.

Struktur organisasi merupakan gambaran skematis tentang

hubungan-hubungan dan kerjasama diantara fungsi-fungsi, bagian-bagian yang

menggerakkan organisasi untuk mencapai tujuan. Suatu perusahaan haruslah

memiliki struktur organisasi agar setiap karyawannya dapat bertanggung jawab

atas pekerjaannya yang telah tertera dalam pembagian tugas dan tanggung jawab

dalam struktur organisasi tersebut. Dengan adanya struktur organisasi dan uraian

tugas yang telah ditetapkan akan menciptakan suasana kerja yang baik dan tidak

terjadi kekacauan akibat kesalahan dalam pemberian perintah dan tanggung

jawab.

Struktur organisasi yang baik adalah dimana setiap karyawan (staf dan

tenaga kerja) dapat melihat keseluruhan sistem birokrasi untuk setiap departemen

dengan jelas, terperinci dan mudah dimengerti, sehingga setiap karyawan dapat

Atau apabila ada masalah yang belum pernah dihadapi sebelumnya harus dapat

dengan cepat dan tepat melaporkan kepada pekerja yang berwenang.

Pada PT. Perkebunan Nusantara II Pabrik Ribbed Smoke Sheet (RSS)

Kebun Batang Serangan - Langkat struktur organisasi yang digunakan adalah

struktur organisasi yang berbentuk lini dan fungsional. Yaitu pembagian atas

unit-unit organisasi didasarkan pada spesialisasi tugas yang dilakukan dan juga

wewenang dari pimpinan dilimpahkan pada unit-unit organisasi di bawahnya pada

bidang tertentu secara langsung. Struktur organisasi dapat dilihat pada Gambar

[image:32.595.109.560.352.682.2]2.1

2.4.2. Pembagian Tugas dan Tanggung Jawab

Pada PT. Perkebunan Nusantara II Pabrik Ribbed Smoke Sheet (RSS)

Kebun Batang Serangan - Langkat terdapat tugas dan tanggung jawab dari

berbagai jabatan yang terdapat dalam struktur organisasi yang terdapat dalam

perusahaan. Rincian tugas dan tanggung jawab tersebut dapat dilihat pada

lampiran I.

2.4.3. Jumlah Tenaga Kerja

PT. Perkebunan Nusantara II Pabrik Ribbed Smoke Sheet (RSS) Kebun

Batang Serangan - Langkat memiliki tenaga kerja sebanyak 654 orang, dengan

kategori karyawan sebagai berikut :

a. Karyawan Tetap

Karyawan tetap pada PTP. Nusantara II (Persero) Kebun Batang Serangan

terdiri dari:

1. Tenaga kerja produktif langsung

Tenaga kerja produktif langsung adalah pekerja yang terlibat langsung

dalam proses pengolahan Lateks Cair sampai dihasilkannya produk Ribbed

Smoke Sheet (RSS) di pabrik. Contohnya pekerja yang bekerja didalam

pabrik mulai dari penerimaan Lateks Cair di pabrik sampai menjadi Ribbed

2. Tenaga kerja produktif tidak langsung

Tenaga kerja produktif tidak langsung maksudnya adalah tenaga kerja yang

tidak terlibat langsung dalam proses produksi. Contohnya pekerja diluar

pabrik yakni para pekerja yang merawat Perkebunan.

Jumlah tenaga kerja PTP. Nusantara II (Persero) Kebun Batang Serangan

dapat kita lihat pada Tabel 2.3

Tabel 2.3. Jumlah Tenaga Kerja di PTP. Nusantara II (Persero) Kebun Batang Serangan

Uraian Jumlah Karet

Tan Pab Adm/Umum

Kary. Pimpinan 7 5 1 1

Jumlah 7 5 1 1

Kary. Pelaksana Lapangan

L P

582 65

417 33

79 20

56 6

Jumlah 647 450 99 62

Jumlah seluruh 654 455 100 63

Sumber : PTP.Nusantara II (Persero) Kebun Batang Serangan

Untuk lebih jelasnya penyebaran tenaga kerja di PTPN. II Kebun Batang

Serangan dapat dilihat pada lampiran II.

2.4.4. Jam Kerja

PT. Perkebunan Nusantara II Pabrik Ribbed Smoke Sheet (RSS) Kebun

Batang Serangan - Langkat menerapkan enam hari kerja untuk bagian kantor dan

produksi, sedangkan untuk bagian pengolahan 7 hari kerja dengan 40 jam kerja

per minggu. Kelebihan jam kerja diatas 40 jam/minggu dihitung sebagai kerja

PT. Perkebunan Nusantara II Pabrik Ribbed Smoke Sheet (RSS) Kebun

Batang Serangan - Langkat memiliki jam kerja yang terdiri atas tiga bagian yaitu

waktu kerja pada karyawan bagian produksi dan waktu kerja karyawan pada

bagian kantor dan kebun. Adapun pembagian waktu kerja tersebut adalah sebagai

berikut:

a. Waktu kerja karyawan kantor

1. Hari Senin – Kamis

Jam Kerja I 07.00 WIB – 09.00 WIB

Jam Istirahat I 09.00 WIB – 09.30 WIB

Jam Kerja II 09.30 WIB – 12.00 WIB

Jam Istirahat II 12.00 WIB – 13.30 WIB

Jam Kerja III 13.30 WIB – 16.00 WIB

2. Hari Jumat

Jam Kerja I 07.00 WIB – 09.00 WIB

Jam Istirahat I 09.00 WIB – 09.30 WIB

Jam Kerja II 09.30 WIB – 11.30 WIB

Jam Istirahat II 11.30 WIB – 14.00 WIB

Jam Kerja III 14.00 WIB – 16.00 WIB

3. Hari Sabtu

Jam Kerja I 07.00 WIB – 09.00 WIB

Jam Istirahat I 09.00 WIB – 09.30 WIB

Jam Kerja II 09.30 WIB – 14.00 WIB

Untuk karyawan produksi terbagi atas 2 shift, diamana waktu kerja efektif

adalah 6 hari dengan jam kerja adalah 40 jam, yaitu:

Shift I : 07.00 – 16.00 WIB

Shift II : 19.00 – 07.00 WIB

c. Waktu kerja karyawan kebun

Untuk karyawan kebun waktu kerja efektif adalah dari pukul 07.00-14.00 pada

Pemanen Karet (senin-sabtu). Sedangkan untuk karyawan Penyadap Karet

adalah pukul 07.00-12.00 (senin-minggu).

2.4.5. Sistem Pengupahan dan Fasilitas Lainnya

Sistem pengupahan karyawan di PTP. Nusantara II Kebun Batang

Serangan akan dibedakan berdasarkan golongan karyawan tersebut. Pembagian

golongan tersebut terdiri dari 16 golongan yaitu mulai dari golongan IA - IVD.

Karyawan akan diberikan gaji pokok yang sesuai dengan skala gaji sebagaimana

tercantum dalam Perjanjian Kerja Bersama (PKB). Kepada karyawan disamping

gaji pokok juga diberikan tunjangan tetap sebesar 25 % dari gaji pokok dan juga

tunjangan-tunjangan lainnya berupa tunjangan struktural untuk manajer,

tunjangan f untuk asisten fungsional kepala dan asisten, tunjangan khusus bagi

karyawan yang dalam tugasnya mendukung kegiatan produksi, tunjangan

kompensasi bagi karyawan yang golongan dalam status telah maksimum dan

tunjangan jabatan bagi karyawan yang menduduki strata sebagai asisten, asisten

kepala dan manajer.

1. Perhitungan upah kotor, yang dihitung berdasarkan :

a. Jam lembur bayar l. Gaji pokok

b. Tunjangan tetap m. Tunjangan bahan bakar

c. Tunjangan beras n. Tunjangan rekreasi

d. Tunjangan transport o. Cuti diuangkan

e. Tunjangan air/listrik p. Tunjangan sewa rumah

f. Tunjangan cuti q. Tunjangan anak sekolah

g. Jamsostek atas beban perusahaan r. Dapenbun perusahaan

h. Premi s. PPh Pasal 21

i. Lembur t. Tunjangan peralihan

j. Tunjangan lain-lain u. Tunjangan uang makan

k. PPh

2. Perkiraan upah fiskal, yang dihitung berdasarkan :

a. Penghasilan Tidak Kena Pajak (PTKP)

b. Dapenbun pribadi

c. Jamsostek pribadi

d. Biaya jabatan

e. Penghasilan Kena Pajak (PKP)

3. Perkiraan upah bersih, yang dihitung berdasarkan :

a. Potongan-potongan, meliputi :

1) Upah mangkir 9) Cuti mangkir

2) Jamsostek atas beban karyawan 10) Pinjaman

4) Serikat Pekerja Perkebunan (SP-BUN) 12) Imbalan jasa tahunan

5) Asuransi Bumi Putera (ABP) 13) Hutang lain-lain

6) PPn Pasal 21 14) STM. PN3

7) Surut (-) 15) Panjar perjalanan dinas

8) Jamsostek atas beban perusahaan

b. PPh

c. Jumlah potongan

d. Gaji bersih

Karyawan yang bekerja di luar jam kerja dan hari libur (lembur)

memperoleh uang lembur dengan perhitungan upah lembur per jam sebagai

berikut :

173

pekerja beras

tetap tunjangan pokok

gaji lembur

Upah

Uang lembur berhak didapat oleh adalah karyawan golongan IA – IID

pada bagian kantor dan produksi. Sedangkan untuk bagian pengolahan tidak ada

istilah lembur tetapi diganti dengan premi, yaitu premi kuantitas, premi kualitas,

premi efisiensi pengolahan dan premi bekerja di luar jam olah (kompensasi kerja).

2.4.6. Fasilitas Lainnya

PTP. Nusantara II Kebun Batang Serangan mempunyai beberapa fasilitas

1. Jaminan Sosial Tenaga Kerja (JAMSOSTEK)

Menurut ketentuan UU No. 3 Tahun 1992 tentang Jamsostek serta Peraturan

Pelaksanaannya, karyawan diikutsertakan dalam program Jamsostek yang terdiri

dari jaminan kecelakaan kerja, jaminan kematian dan jaminan hari tua.

2. Bantuan Kematian

Karyawan di PTP. Nusantara II Kebun Batang Serangan berhak juga dalam

menerima santuan bagi yang sedang berduka, sesuai dengan Perjanjian Kerja

Bersama (PKB) yaitu :

a. Bagi karyawan meninggal dunia, maka kepada ahli warisnya diberikan

santunan biaya pemakaman 1 (satu) bulan upah, dan uang duka sebesar 3

(tiga) bulan upah serta uang jasa yang hitungannya berdasarkan masa

kerja.

b. Penghasilan pada bulan dimana karyawan meninggal dunia dibayar penuh.

c. Karyawan meninggal dunia dalam menjalankan tugas diberikan bantuan

biaya pemakaman ditambah 3 kali penjumlahan uang duka dan uang jasa.

3. Pembinaan Rohani dan Jasmani

Karyawan PTP. Nusantara II Kebun Batang Serangan juga mendapat bantuan

pembinaan jasmani dan rohani, diantaranya perusahaan menyediakan rumah

ibadah dan sarana olah raga.

4. Koperasi Karyawan dan Yayasan Karyawan

PTP. Nusantara II Kebun Batang Serangan juga menyediakan fasilitas untuk

5. Tunjangan Hari Raya Keagamaan

PTP. Nusantara II Kebun Batang Serangan juga menyediakan Tunjangan Hari

Raya (THR) keagamaan yang diberikan oleh perusahaan selain gaji pokok dan

tunjangan tetap lainnya.

6. Penghargaan Masa Pengabdian

a. Penghargaan masa pengabdian 25 tahun, berupa SK dan piagam

penghargaan dari perusahaan, uang tunai sebesar 5 kali gaji bulan terakhir

dan medali emas 22 karat seberat 10 gram.

b. Penghargaan masa pengabdian 30 tahun, berupa SK dan piagam

penghargaan dari perusahaan 4 kali gaji bulan terakhir

c. Penghargaan masa pengabdian 35 tahun, berupa SK dan piagam

penghargaan dari perusahaan 4 kali gaji bulan terakhir

7. Santunan Hari Tua

PTP. Nusantara II Kebun Batang Serangan juga memberikan santunan bagi

karyawan yang diberhentikan dengan hormat dari perusahaan dan berhak atas

pensiun normal dan pensiun dipercepat, pensiun cacat, pensiun meninggal

dunia/tewas serta belum pernah mendapat fasilitas membeli rumah dinas dari

perusahaan/negara memperoleh santunan hari tua dalam bentuk uang tunai yang

besarnya berdasarkan atas lamanya masa kerja efektif pada perusahaan.

Seluruh karyawan PTP. Nusantara II Kebun Batang Serangan diikutsertakan

dalam program jaminan hari tua/pensiun yang diselenggarakan oleh Dana Pensiun

Perkebunan (DAPENBUN).

9. Pemilikan rumah dan saham untuk karyawan.

Untuk kesejahteraan karyawan PTP. Nusantara II Kebun Batang Serangan,

perusahaan memberikan santunan berupa rumah tinggal selama bertugas di jajaran

PTP Nusantara II Kebun Batang Serangan.

10. Sarana Ibadah

Pihak perusahaan memberikan fasilitasi bagi karyawan yang ingin beribadah

sesuai dengan keyakinannya. PTP Nusantara II Kebun Batang Serangan memiliki

1 buah mesjid besar, 5 buah mushalla dan 1 buah gereja.

11. Sarana Pendidikan

PTP. Nusantara II Kebun Batang Serangan juga menyediakan di sekitar

perkebunan 1 buah SMP, 1 buah MTS dan 1 buah TKA/TPA agar membantu

pendidikan anak karyawan dan anak-anak di sekitar perkebunan.

12. Sarana Kesehatan

PTP. Nusantara II Kebun Batang Serangan menjamin kesehatan bagi setiap

karyawan. Untuk menunjang pelaksanaannya pihak perusahaan menyediakan 6

buah klinik agar pekerja lebih mudah berobat.

Proses produksi adalah kegiatan yang mengubah masukan berupa bahan

baku (input) menjadi keluaran (output) yang berupa produk/hasil. Mesin,

teknologi, dan peralatan serta berbagai cara kerja direncanakan dan digunakan

untuk proses produksi.

Proses produksi pengolahan lateks cair menjadi lembaran karet asap

(Ribbed Smoke Sheet), dimulai dari proses penerimaan lateks cair, pengecekan

dan pengenceran, pencampuran asam semut, pencetakan, penggilingan,

pengasapan dan pengeringan, sortasi, penimbangan, pengepresan, hingga proses

packing dan penyimpanan produk ke gudang.

2.5.1. Standar Mutu Produk

Standar mutu produk yang dihasilkan PT. Perkebunan Nusantara II Pabrik

Ribbed Smoke Sheet (RSS) Batang Serangan disesuaikan dengan spesifikasi

standar mutu internasional. Hal ini dilakukan agar produk yang dihasilkan pihak

pabrik dapat diterima di pasar nasional maupun internasional. Jadi untuk

meningkatkan daya saing, lembaran karet asap (ribbed smoke sheet) yang

dihasilkan harus memenuhi spesifikasi mutu. Standar mutu pengolahan RSS

Pabrik Karet PTP. Nusantara II (Persero) Kebun Batang Serangan saat ini

Tabel 2.4. Klasifikasi Standard Mutu

Klasifikasi Kualitas

Mutu I

- Tidak terdapat kotoran

- Tidak terdapat gelembung udara - Tidak terdapat gumpalan

- Lembaran sheet tidak lengket - Warna Homogen

Mutu II

- Terdapat Kotoran - Warna tidak homogen - Adanya gelembung udara

Cutting - Adanya gumpalan karet

- Lembaran sheet lengket Sumber : PTP.Nusantara II (Persero) Kebun Batang Serangan

2.5.2. Bahan yang Digunakan

Ada 3 jenis bahan yang digunakan dalam proses produksi PT. Perkebunan

Nusantara II Pabrik Ribbed Smoke Sheet (RSS) Batang Serangan yaitu bahan

baku, bahan penolong dan bahan tambahan.

2.5.2.1. Bahan Baku

Mutu hasil olahan dipengaruhi oleh mutu bahan baku sedangkan mutu

bahan baku dipengaruhi oleh sistem panen. Bahan baku (lateks cair) yang baru

dipanen sebaiknya langsung diolah agar Dry Rubber Content (DRC) tidak

berkurang dan agar tidak mengalami perubahan fisik maupun kimiawi,

dikarenakan dalam proses produksi DRC ini berpengaruh sangat besar

dibandingkan bahan-bahan lainya. Jadi bahan baku pembuatan karet pada pabrik

Kebun Batang Serangan adalah lateks cair kebun. Lateks cair yang didapat dari

2.5.2.2. Bahan Tambahan

Bahan tambahan juga sangat dibutuhkan dalam membantu proses

produksi untuk memberikan kualitas produk yang baik. Bahan tambahan yang

dibutuhkan adalah:

1. Air yang digunakan untuk mengencerkan lateks sampai mencapai

DRC 14-15 %

2. Larutan asam semut sebanyak 8,20 Kg/ Ton KK dengan konsentrasi 5 %

digunakan sebagai penggumpal

3. Amoniak gas sebanyak 1,2 Kg/Ton KK digunakan sebagai pengawet.

4. Premium sebanyak 750 liter/Ton KK di gunakan untuk perekat lembaran agar

mudah dibuat menjadi baal

5. Talk powder sebanyak 3 Kg/Ton KKsebagai anti jamur

6. Cat hitam sebanyak 0,009 Kg/Ton KK sebagai pelabelan.

2.5.2.3. Bahan Penolong

Bahan penolong dalam proses produksi dan bercampur dengan bahan

baku yang membentuk produk akhir dan diharapkan dapat meningkatkan mutu

produk. Bahan penolong yang digunakan adalah :

1. Kayu bakar yang dimasukkan ke tungku pengasapan diperlukan sebanyak 3,00

2.5.3. Uraian Proses

Uraian proses produksi pada PTPN. II (Persero) Kebun Batang Serangan

ini terdiri dari beberapa tahapan. Adapun tahapan proses produksinya adalah :

1. Penerimaan Lateks Cair

Dari Afdeling lateks cair diangkut dengan truk menggunakan

tangki-tangki, di timbang di jembatan timbang yang ada di kebun, kemudian dilakukan

pembongkaran lateks dari tangki truk dalam bak penampungan lateks cair.

Selanjutnya dilakukan penyaringan lateks dari kebun dan pengenceran lateks

dengan air sampai mencapai kadar KK (Karet Kering) yang dikehendaki.

2. Pengenceran

Lateks yang datang dari kebun belum mencapai standard lateks sampai

mencapai Dry Rubber Content (DRC) 14-15 %, maka untuk mencapai standard

Dry Rubber Content (DRC), lateks cair ditambahkan air sampai mendapatkan Dry

Rubber Content (DRC) sesuai dengan standard yang telah ditentukan oleh pihak

pabrik.

3. Pencetakan

Lateks yang sudah memenuhi standard Dry Rubber Content (DRC)

selanjutnya ditambahkan dengan larutan asam semut 5 % agar mudah untuk

membeku kemudian lateks siap untuk dicetak dengan memotong–motong di

dalam bak pencetakan dengan bantuan plat alumunium dan selanjutnya didiamkan

4. Penggilingan Sheet

Hasil pembekuan yang sudah dicetak seterusnya diangkat dan siap digiling

dengan mesin penggiling yang biasa disebut mesin sheeter. Silinder gilingan

terakhir memiliki permukaan yang berkembang sebagai alat pencetak lembar yang

dihasilkan (ribbed sheet). Tebal sheet yang keluar dari mesin giling ini antara 3

mm sampai 3,5 mm. Mesin giling ini selain untuk mencetak lembar sheet juga

untuk mengeluarkan air dari dalam koagulum, maka limbah yang terbentuk di

dalam proses ini adalah air yang mengandung asam semut, selanjutnya sheet

dibilas di bak pembilasan kemudian sheet tersebut digantung dan

diangin-anginkan di bambu dan disusun di lori.

5. Pengasapan dan Pengeringan Sheet

Sheet yang sudah digiling kemudian ditiriskan pada batang bambu di lori

dan seterusnya dilakukan pengasapan dalam ruang pengasapan. Proses

pengasapan ini dilakukan selama 120 jam dengan suhu di dalam rumah asap

bervariasi seperti di bawah ini :

Hari I = 400C - 450C

Hari II = 450C - 500C

Hari III = 500C - 550C

Hari IV = 550C - 600C

Hari V = 600C - 650C

Sumber asap dan panas dihasilkan dari pembakaran batang pohon karet

yang diambil dari kebun yang berada tepat dibawah kamar asap. Kayu yang

6. Sortasi

Setiap sheet harus melalui kegiatan final quality control (FQC) dimana

pengujian ini dicatat dan diakumulasikan berdasarkan asal kecacatannya secara

visual menurut tipe–tipe kecacatan terletak pada standar kualitas produk. Dengan

memilah-milah sheet yang tidak mempunyai kotoran dan udara yang terperangkap

dalam lembaran sheet menjadi Ribbed Sheet Smoke I (RSS I) dan bagi lembaran

yang mempunyai kotoran dan udara yang terperangkap akan dimasukkan dalam

Ribbed Sheet Smoke III (RSS III) dan Cutting. Kemudian lembaran sheet yang

telah disortir disusun di meja trough.

7. Penimbangan

Sheet yang telah disortasi dari meja trough kemudian ditimbang seberat

106 Kg. 106 Kg ini adalah berat untuk 1 baal Ribbed Smoke Sheet (RSS)

8. Pengepresan dan Pengepakan

Kemudian Ribbed Smoke Sheet (RSS) tersebut masuk pada proses

selanjutnya yaitu proses pengepresan serta pengepakan. Ribbed Smoke Sheet

(RSS) yang sudah ditimbang dengan berat 106 Kg kemudian dipres dengan mesin

press baal dan di biarkan selama 12 jam. Setelah itu dilapis dengan lembaran karet

yang telah dilumasi premium agar melekat hingga beratnya mencapai 113 Kg,

kemudian dilumuri talk powder agar sewaktu penyimpanan baal tidak berjamur

dan dilakukan pelabelan sesuai dengan waktu produksi. Setelah itu Ribbed Smoke

2.6. Mesin, Peralatan dan Utilitas

Dalam proses produksinya Pabrik Karet PTP. Nusantara II (Persero)

Kebun Batang Serangan, menggunakan mesin-mesin dan juga peralatan-peralatan

produksi yang sangat berperan dalam menghasilkan produk yang berkualitas.

2.6.1. Mesin dan Peralatan

Beberapa Mesin dan Peralatan yang digunakan dalam proses produksi

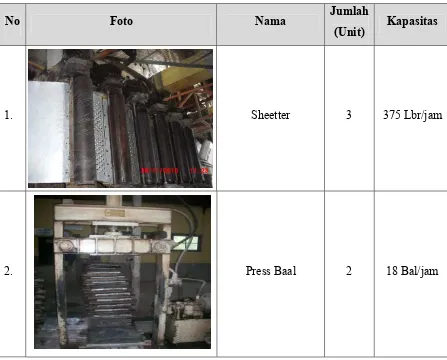

[image:48.595.87.534.372.732.2]lateks cair antara lain dapat dilihat pada Tabel 2.4 dan Tabel 2.5 berikut :

Tabel 2.5. Spesifikasi dan Kapasitas Mesin Pabrik Karet PTP.N II (Persero) Kebun Batang Serangan

No Foto Nama Jumlah

(Unit) Kapasitas

1. Sheetter 3 375 Lbr/jam

Tabel 2.5. Spesifikasi dan Kapasitas Mesin Pabrik Karet PTP.N II (Persero) Kebun Batang Serangan (Lanjutan)

No Foto Nama Jumlah

(Unit) Kapasitas

3. Generator 3 100 KVA

4. Blower 3 5 s/d 6 m3

5. Agitator 4 70 Rpm

6. Gilingan

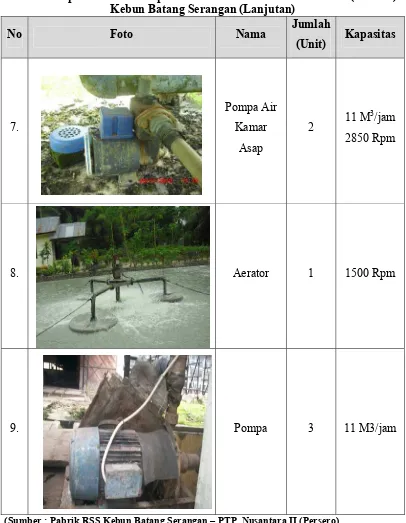

Tabel 2.5. Spesifikasi dan Kapasitas Mesin Pabrik Karet PTP.N II (Persero) Kebun Batang Serangan (Lanjutan)

No Foto Nama Jumlah

(Unit) Kapasitas

7.

Pompa Air

Kamar

Asap

2 11 M

3 /jam

2850 Rpm

8. Aerator 1 1500 Rpm

9. Pompa 3 11 M3/jam

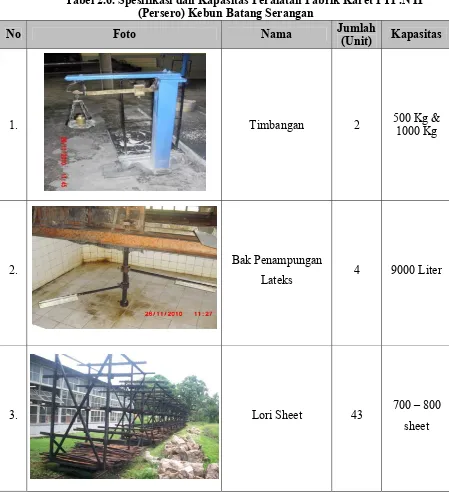

Tabel 2.6. Spesifikasi dan Kapasitas Peralatan Pabrik Karet PTP.N II (Persero) Kebun Batang Serangan

No Foto Nama Jumlah

(Unit) Kapasitas

1. Timbangan 2 500 Kg &

1000 Kg

2. Bak Penampungan

Lateks 4 9000 Liter

3. Lori Sheet 43 700 – 800

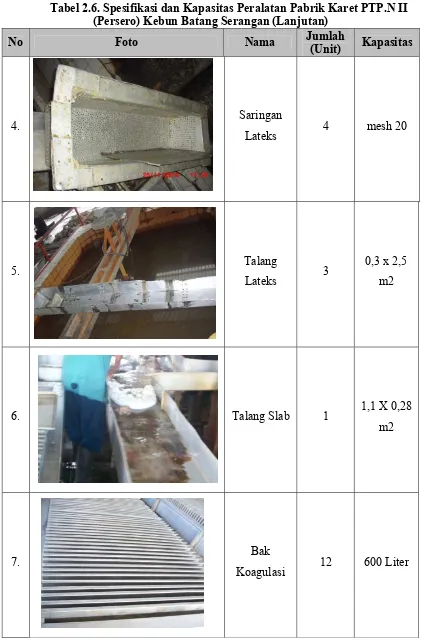

Tabel 2.6. Spesifikasi dan Kapasitas Peralatan Pabrik Karet PTP.N II (Persero) Kebun Batang Serangan (Lanjutan)

No Foto Nama Jumlah

(Unit) Kapasitas

4. Saringan

Lateks 4 mesh 20

5. Talang

Lateks 3

0,3 x 2,5

m2

6. Talang Slab 1 1,1 X 0,28

m2

7. Bak

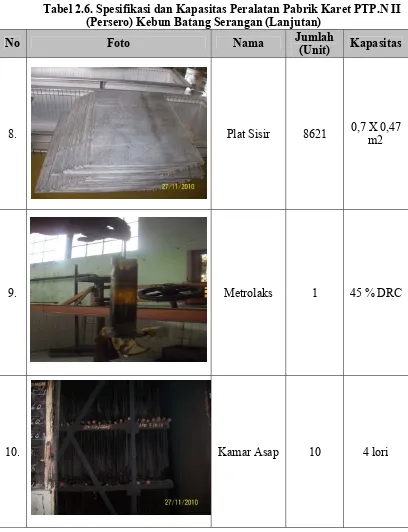

Tabel 2.6. Spesifikasi dan Kapasitas Peralatan Pabrik Karet PTP.N II (Persero) Kebun Batang Serangan (Lanjutan)

No Foto Nama Jumlah

(Unit) Kapasitas

8. Plat Sisir 8621 0,7 X 0,47

m2

9. Metrolaks 1 45 % DRC

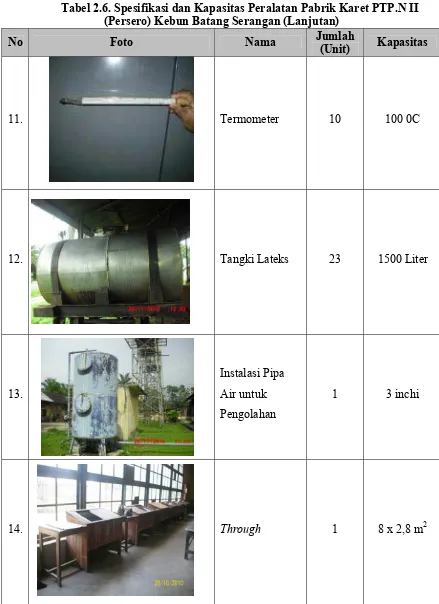

Tabel 2.6. Spesifikasi dan Kapasitas Peralatan Pabrik Karet PTP.N II (Persero) Kebun Batang Serangan (Lanjutan)

No Foto Nama Jumlah

(Unit) Kapasitas

11. Termometer 10 100 0C

12. Tangki Lateks 23 1500 Liter

13.

Instalasi Pipa

Air untuk

Pengolahan

1 3 inchi

14. Through 1 8 x 2,8 m2

3.6.2. Utilitas

Untuk membantu berjalannya proses produksi dengan lancar maka sarana

penunjang di Pabrik Karet PTPN-II (Persero) Kebun Batang Serangan sangat

dibutuhkan. Sarana ini meliputi :

1. Stasiun Air

Air selain digunakan pada setiap proses pengolahan lateks cair juga

digunakan untuk keperluan karyawan. Air di Pabrik Karet PTPN-II (Persero)

Kebun Batang Serangan diperoleh dari sumur bor. Air dialirkan dengan sistem

pemipaan agar didapat air yang tidak terlalu panas akibat dari pemompaan. Air

yang dihasilkan setelah melewati sistem pengaliran mempunyai suhu 270C -300C

yang dialirkan ke bak penampungan. Dari bak ini kemudian dialirkan ke bagian

produksi maupun kantor.

2. Stasiun Pembangkit Listrik (Power Plant)

Stasiun Pembangkit Listrik (Power Plant) berfungsi untuk penggerak

peralatan pabrik, penerangan pabrik dan kantor. Untuk keperluan arus listrik di

Pabrik Ribbed Smoke Sheet (RSS) kebun Batang Serangan menggunakan 2

macam pembangkit yaitu PLN dan Diesel Generator. Dalam hal ini penyuplai

utama listrik adalah PLN sedangkan untuk Diesel Generator (Genset) stand by

bila terjadi pemadaman listrik PLN. Jika dilihat dari biaya maka biaya akan lebih

hemat bila menggunakan listrik dari PLN, sebab bila menggunakan Diesel

Generator (Genset)cost akan besar dengan pembeliaan minyak solar. Spesifikasi

Jenis : Mesin Diesel

Merk : Lister - II

Type : B.S. 649

No . Mesin : 98 HPW 6A 26R

Tenaga : 64,5 PK/HP

RPM : 1500 Rpm

Jumlah Cylinder : 6 (Enam)

Pemakaian Bahan Bakar / jam : 11 liter/ jam

Tahun pembuatan : 1974

Jumlah : 3 unit

Gambar 2.2. Genset

2.6.3. Waste Treatment (Pengolahan Limbah)

Pabrik Lateks Cair mempunyai beberapa jenis limbah salah satunya adalah

limbah cair. Limbah dari proses produksi dialirkan ke suatu tempat penampungan

dan mengalami proses pengendapan. Metode ini lebih menguntungkan sebab

Tujuan pengolahan limbah adalah :

a. Mengolah bahan organik majemuk yang dapat mengalami biodegradasi

terhadap lingkungan.

b. Menghilangkan bahan terapung dan tersuspensi.

c. Meningkatkan pengetahuan tentang pengaruh-pengaruh jangka panjang

limbah. Melestarikan sumber daya alam dan mengembangkan berbagai

metoda yang sesuai.

d. Menghilangkan warna dan bau air limbah.

e. Meningkatkan pengertian mengenai dampak yang ditimbulkan oleh limbah

Selain limbah cair juga terdapat limbah gas berasal dari asap pembakaran

ruang asap. Limbah gas ini dibuang melalui cerobong asap yang berdiameter 60

cm dan dengan tinggi 5 m dan atau sekitar 1 m lebih tinggi dari atap rumah

penduduk. Pada setiap ruang asap memiliki dua cerobong asap. Pabrik Karet

PTP.N II (Persero) Kebun Batang Serangan mempunyai ruang asap sebanyak 10

BAB III

LANDASAN TEORI

3.1. Pengendalian Kualitas Statistik

Kualitas merupakan suatu kondisi dinamis yang berhubungan dengan

produk, jasa, manusia, proses, dan lingkungan yang memenuhi dan melebihi

harapan.1

Pengendalian kualitas statistik merupakan teknik penyelesaian masalah

yang digunakan untuk memonitor, mengendalikan, menganalisis, mengelola dan

memperbaiki produk dan proses menggunakan metode-metode statistik.

Pengendalian kualitas statistik (Statistikal Quality Control) sering disebut sebagai

pengendalian proses statistik (Statistikal Process Control). Selanjutnya

penyelesaian masalah dengan statistik mencakup dua hal, seperti melebihi batas

pengendalian bila proses dalam kondisi terkendali atau tidak melebihi batas

pengendalian bila proses dalam kondisi di luar kendali. Karena itu, peta

pengendalian (Control Chart) mengsumsikan bahwa proses berada dalam batas

pengendalian dan acceptanc sampling mengasumsikan bahwa produk dapat

diterima tanpa kontradiksi dengan tingkat kapasitas yang tinggi.2

Pengendalian kualitas proses dan produk juga dapat dibagi menjadi dua

golongan menurut jenis datanya, yaitu data variabel dan data atribut. Data variabel

1

Iskandar indranata.2008.Pendekatan Kualitatif Untuk Pengendalian Kualitas.Jakarta : Penerbit Universitas Indonesia.Hal. 33-38

2

Malayu Ariani, Dorothea, Pengendalian Kualitas Statistik,( Yogyakarta : Edisi Pertama, Andi Offset,1999), pp. 54.

memberikan lebih banyak informasi daripada atribut. Namun demikian, data

variabel tidak dapat digunakan untuk mengetahui karakteristik kualitas seperti

banyaknya kesalahan atau persentase kesalahan suatu proses. Data variabel dapat

menunjukkan seberapa jauh penyimpangan dari standar proses, sementara data

atribut tidak dapat menunjukkan informasi tersebut.

Sementara itu, menurut Gryna (2001) terdapat langkah dalam menyusun

peta pengendali proses atau control chart, yaitu :

1. Memilih karakteristik yang akan direncanakan, yang meliputi :

a. Memberikan prioritas yang tinggi pada karakteristik yang dijalankan saat

ini dengan tingkat kesalahan yang paling tinggi. Untuk itu dapat digunakan

analisis pareto.

b. Mengidentifikasi variabel-variabel proses dan kondisi-kondisi yang dapat

memberikan kontribusi dalam karakteristik produk akhir.

c. Memeriksa dan memastikan proses pengukuran telah memenuhi syarat

ketepatan dan keakuratan pemberian data yang tidak mengaburkan variasi

dalam proses manufaktur maupun pelayanan. Variasi atau penyimpangan

dalam proses tersebut menunjukkan tidak hanya penyimpangan proses

manufaktur tetapi juga kombinasi penyimpangan dan pengukuran proses.

d. Penentuan titik paling awal dalam proses produksi yang dapat dilakukan

untuk mendapatkan informasi tentang penyebab khusus bahwa peta

2. Memilih jenis peta kendali / peta kontrol.

Alat untuk menyelidiki sebab-sebab variasi dalam kegiatan proses adalah peta

kendali (control chart). Peta kontrol adalah suatu alat statistik yang dapat

digunakan untuk mempertahankan variasi-variasi di dalam kualitas keluaran

yang disebabkan karena ketidaksesuaian spesifikasi yang diinginkan. Manfaat

dari peta kontrol adalah memberitahukan kapan harus membiarkan suatu

proses berjalan seadanya atau kapan harus mengambil tindakan untuk

mengatasi gangguan. Penghapusan sebab-sebab yang menimbulkan fluktuasi

yang menyimpang ini disebut sebagai pengaturan sebuah proses menjadi

terkendali, dan hal ini merupakan sebab utama bagi terjadinya penuruanan

biaya akibat pengendalian mutu statistik. Peta kontrol yang digunakan dalam

penelitian ini adalah : peta kontrol bagian yang ditolak (p). Peta kontrol bagian

yang ditolak (p) yaitu kontrol untuk bagian yang ditolak karena tidak sesuai

dengan spesifikasi (fraction defective or fraction non conforming). Bagian

yang ditolak (pi) adalah rasio dari banyak item yang tidak sempurna yang

ditemukan dalam pemeriksaan atau sederetan pemeriksaan terhadap total

jumlah item yang benar-benar diperiksa. Bagian yang ditolak atau tidak sesuai

selalu dinyatakan dalam bentuk pecahan.

3. Menentukan garis pusat (control line) yang merupakan rata-rata data masa lalu

atau rata-rata yang dikehendaki.

4. Pemilihan sub kelompok. Tiap titik pada peta pengendali menunjukkan sub

proses sub kelompok yang dipilih, sehingga unit-unit yang ada dalam sub

kelompok memiliki kemungkinan besar menjadi berbeda.

5. Penyediaan sistem pengumpulan data. Jika peta pengendali untuk alat

pengendali diwajibkan, maka harus dibuat sederhana dan memenuhi

pemakaian.

6. Perhitungan batas pengendali dan penyediaan instruksi-instruksi khusus dalam

interpretasi terhadap hasil dan tindakan para karyawan produksi tersebut.

7. Penempatan data dan membuat interpretasi terhadap hasilnya.

3.2. Critical-to-Quality (CTQ)

Critical-to-Quality (CTQ) merupakan atribut-atribut yang sangat penting

untuk diperhatikan karena berkaitan langsung dengan kebutuhan dan kepuasan

pelanggan. Merupakan elemen dari suatu produk, proses, atau praktek-praktek

yang berdampak langsung pada kepuasan pelanggan.3

3.3. Process Capability

Process Capabilty merupakan kemampuan proses untuk memproduksi

atau menyerahkan output sesuai dengan ekspektasi dan kebutuhan pelanggan.

Process Capability sering dinotasikan sebagi Cp, merupakan suatu ukuran kinerja

kritis yang menunjukkan proses mampu menghasilkan sesuai dengan spesifikasi

produk yang ditetapkan oleh manajemen berdasarkan kebutuhan dan ekspektasi

produk.

3

Perlu dipahami bahwa indeks Cp mengacu kepada Critical-to-Quality

(CTQ) tunggal atau item karakteristik kualitas individual. Indeks Cp mengukur

kapabilitas potensial atau yang melekat dari suatu proses yang diasumsikan stabil,

dan biasanya didefinisikan sebagai :

deviasi standard

6

LSL USL

Cp

Kedua nilai USL (Upper Specification Limit) dan LSL (Lower

Specification Limit) ditentukan berdasarkan kebutuhan dan ekspektasi pelanggan.

Sedangkan standar deviasi merupakan ukuran variasi proses atau penyimpangan

dari nilai target yang ditetapkan. Process Capability hanya diukur untuk proses

yang stabil, sehingga apabila dianggap tidak stabil, maka proses itu harus

distabilkan terlebih dahulu. Dengan demikian nilai standar deviasi yang digunkan

dalam pengukuran process capability (Cp) harus berasal dari proses yang stabil,

sehingga merupakan variasai yang melekat pada proses yang stabil itu.

3.4. DMAIC (Define, Measure, Analyze, Improve and Control)

DMAIC (Define, Measure, Analyze, Improve and Control) merupakan

proses untuk peningkatan terus menerus menuju target Six Sigma. DMAIC

dilakukan secara sistematik, berdasarkan ilmu pengetahuan dan fakta (systematic,

scientific and fact based). Proses closed-loop ini (DMAIC) menghilangkan

langkah-langkah proses yang tidak produktif, serta berfokus pada

pengukuran-pengukuran baru dan menerapkan teknologi untuk peningkatan kualitas menuju

target Six Sigma.

Peningkatan kualitas merupakan aktivitas teknik dan manajemen, melalui

karakteristik kualitas dari produk (barang dan/atau jasa) diukur, kemudian

membandingkan hasil pengukuran itu dengan spesifikasi produk yang diinginkan

pelanggan, serta mengambil tindakan peningkatan yang tepat apabila ditemukan

perbedaan di antara kinerja aktual dan standard.4

Berdasarkan uraian diatas, peningkatan kualitas didefinisikan sebagai

metodologi pengumpulan dan analisis data kualitas, serta menentukan dan

menginterpretasikan pengukuran - pengukuran yang menjelaskan tentang proses

dalam suatu sistem industri, untuk meningkatkan kualitas produk, guna memenuhi

kebutuhan dan ekspektasi pelanggan.

3.6. Definisi Variasi dalam Konteks Peningkatan Proses

Variasi adalah ketidakseragaman dalam proses operasional sehingga

menimbulkan perbedaan dalam kualitas produk (barang dan/atau jasa) yang

dihasilkan. Pada dasarnya dikenal dua sumber atau penyebab timbulnya variasi,

yang diklasifikasikan sebagai berikut :

1. Variasi Penyebab Khusus (special-causes variation) adalah kejadian-kejadian

di luar sistem manajemen kualitas yang mempengaruhi variasi dalam sistem

itu. Penyebab khusus dapat bersumber dari faktor-faktor : manusia, mesin dan

peralatan, material, lingkungan, metode kerja, dan lain-lain. Penyebab khusus

ini mengambil pola-pola non acak (nonrandom pattens) sehingga dapat

diidentifikasi/ditemukan, sebab mereka tidak selalu aktif dalam proses tetapi

4

memiliki pengaruh yang lebih kuat pada proses, sehingga menimbulkan

variasi. Dalam konteks analisis data menggunakan peta-peta kendali atau

kontrol (control chart), jenis variasi sering ditandai dengan titik-titik

pengamatan yang melewati atau keluar dari batas-batas pengendalian yang

didefinisikan (defined control limits).

2. Variasi Penyebab Umum (common - causes variation) adalah faktor - faktor

di dalam sistem manajemen kualitas atau yang melekat pada proses yang

menyebabkan timbulnya variasi dalam sistem itu beserta hasil-hasilnya.

Penyebab umum sering disebut juga disebut sebagai penyebab acak

(random causes) atau penyebab sistem (system causes). Karena penyebab

umum ini selalau melekat pada sistem manajemen kualitas, untuk

menghilangkannya harus menelusuri elemen-elemen dalam sistem itu dan

hanya pihak manajemen yang dapat memperbaikinya, karena pihak

manajemen yang mengendalikan sistem manajemen kualitas itu. Dalam

konteks analisis data dengan menggunakan peta - peta kendali atau kontrol

(control chart), jenis variasi ini sering ditandai dengan titik-titik pengamatan

yang berada dalam batas-batas pengendalian yang didefinisikan (defined

control limits).

Suatu proses hanya mempunyai variasi penyebab umum (common-causes

variation) yang mempengaruhi produk atau out-comes merupakan proses

yang stabil karena penyebab sistem yang mempengaruhi variasi biasanya

relatif stabil sepanjang waktu. Variasi penyebab umum dapat diperkirakan

peta-peta kontrol. Sedangkan apabila variasi penyebab khusus terjadi dalam

proses, proses itu akan menjadi tidak stabil. Upaya-upaya menghilangkan

variasi penyebab khusus akan membawa proses ke dalam pengendalian

proses menggunakan peta-peta kontrol statistikal (statistikal control charts).

3.7. Six Sigma Motorola (Tahun 1988)

Motorola Corporation mengembangkan metode kualitas dengan

menetapkan program/proyek Six Sigma ke segenap aktivitas prosesnya (dalam

Malcolm Baldridge National Quality Award). Tujuan program/proyek tersebut

mereduksi berbagai variasi proses yang timbul di setiap fungsi proses. Dasar

pertimbangan awal program tersebut adalah menetapkan tingkat standar

penyimpangan () sebesar 6. Harga 6 adalah nilai tengah dari tebaran spesifikasi

proses. Motorola mengalokasikan sebesar 1,5 yang ditarik () dari nilai tengah

(6). Lalu sisanya 4,5 adalah batasan aman dan batasan respektif. Jika

rata-rata proses berada ditengah-tengah kurva (6), berarti Cp = 2,00 atau dapat

diartikan bahwa setiap 1.000.000 proses hanya akan terjadi 54 kali kegagalan

Gambar 3.1. Interpretasi dari Program Six Sigma Motorola

3.7.1. Six Sigma dan Kapabilitas Proses

Konsep dasar dari kapabilitas proses adalah sebagai berikut :

1. Aktualisasi rata-rata kinerja proses harus sebanding dengan level kinerja ideal

atau harga/nilai target;

2. Tebaran kinerja proses harus relatif lebih kecil dari batasan fungsional;

Ber