USULAN PERBAIKAN MUTU PRODUK OBAT KAPLET

DENGAN METODE STATISTICAL QUALITY CONTROL DAN

FAULT TREE ANALYSIS PADA PT. MUTIARA MUKTI

FARMA.

T U G A S S A R J A N A

Diajukan Untuk Memenuhi Sebagian dari Syarat-syarat Penulisan Tugas Sarjana

Oleh Dita Primalani N.

NIM. 080403149

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

ABSTRAK

Mutiara Mukti Farma merupakan perusahaan yang bergerak di bidang produksi obat-obatan. Permasalahan yang sedang dihadapi PT. Mutiara Mukti Farma adalah banyaknya produk yang mengalami kecacatan. Jumlah rata-rata kecacatan produk kaplet pada tahun 2014 mencapai 1.715.200 unit (6,7% dari total produksi). Jumlah ini masih melebihi standard yang ditetapkan oleh perusahaan yaitu maksimum sebesar 5%. Berdasarkan kondisi tersebut maka Mutiara Mukti Farma perlu melakukan penyelesaian terhadap penyebab kecacatan produk agar jumlah produk cacat dapat dikendalikan. Untuk menanggulangi permasalahan tersebut, maka dilakukan penelitian untuk mengetahui jenis kecacatan yang paling dominan, gambaran batas kontrol dari kualitas produk, penyebab terjadinya kecacatan, dan tindakan perbaikan terhadap penyebab kecacatan produk dengan menggunakan Statistical Quality Control (SQC) dengan

seven tools dan Fault Tree Analysis (FTA)

Berdasarkan hasil pengolahan data dengan menggunakan seven tools diperoleh jenis kecacatan yang paling dominan yaitu kecacatan ketebalan dan bentuk.. Metode Fault Tree Analysis dilakukan terhadap dua jenis kecacatan yang paling berpengaruh unntuk menganalisa secara lebih rinci penyebab-penyebab terjadinya kecacatan tersebut. Penyebab terjadinya kecacatan menurut Metode Fault Tree Analysis yaitu kejenuhan, tidak disiplin, kurang terampil, kelalaian operator dan kesalahan komunikasi. Pada FTA dilakukan pengaplikasian aljabar boolean untuk memperoleh minimal cut set dan persentase dari setiap penyebab kecacatan yang menunjukkan bahwa penyebab kecacatan terbesar yaitu ketidakdisiplinan pegawai PT. Mutiara Mukti Farma serta kesalahan komunikasi antar pekerja.

KATA PENGANTAR

Puji dan Syukur penulis panjatkan kehadiran Tuhan Yang Maha Esa yang

telah memberikan rahmat dan hidayah-Nya kepada penulis sehingga penulis dapat

menyelesaikan laporan Tugas Akhir dengan judul “Usulan Perbaikan Mutu

Produk Obat Kaplet Dengan Metode Statistical Quality Control dan Fault Tree Analysis Pada PT. Mutiara Mukti Farma”.

Penulis juga, mengucapkan banyak terima kasih kepada pihak yang telah

membantu dalam penyelesaian laporan Tugas Akhir Dosen pembimbing I

Bapak.Ir. Ukurta Tarigan, MT. dan Dosen pembimbing II Bapak Erwin Sitorus,

ST. MT.dan Koordinator Tugas Akhir Ibu Ir. Rosnani Ginting, MT.

Penulis menyadari bahwa laporan Tugas Akhir ini masih memiliki

kekurangan, oleh karena itu penulis mengharapkan kritik dan saran yang

membangun untuk lebih menyempurnakan laporan Tugas Akhir.

Medan, Maret 2015

Penulis,

Dita Primalani N.

UCAPAN TERIMA KASIH

Dalam melaksanakan Tugas Sarjana sampai dengan selesainya laporan ini,

banyak pihak yang telah membantu, maka pada kesempatan ini penulis

mengucapkan terima kasih kepada :

1. Ibu Ir. Khawarita Siregar, MT, selaku Ketua Departemen Teknik Industri

dan yang telah memberi motivasi sehingga penulis dapat menyelesaikan

laporan Tugas Sarjana ini.

2. Bapak Ir. Ukurta Tarigan, MT selaku Sekretaris Jurusan Teknik Industri

Universitas Sumatera Utara dan Dosen Pembimbing I atas kesediaannya

meluangkan waktu untuk membimbing dan memberikan arahan kepada

penulis dalam penulisan laporan.

3. Bapak Erwin Sitorus, ST. MT. Selaku Dosen Pembimbing II atas

kesediaannya meluangkan waktu untuk membimbing dan memberikan

arahan kepada penulis dalam penulisan laporan.

4. Ibu Ir. Rosnani Ginting, MT, Selaku Koordinator Tugas Akhir yang telah

memberikan bimbingan dan arahan dalam pengajuan judul Tugas Sarjana.

5. Bapak Ir. Mangara M. Tambunan, M.Sc, Selaku Koordinator Tugas Akhir

yang telah memberikan bimbingan dan arahan dalam pengajuan judul Tugas

6. Bapak Prof. Dr. Ir. A. Rahim Matondang, M.SIE. Selaku Ketua Bidang

Manajemen dan Rekayasa Produksi yang telah memberikan dukungan dan

arahan dalam pengajuan judul Tugas Sarjana.

7. Seluruh Staf Pengajar dan Pegawai Administrasi Departemen Teknik

Industri, yang telah membantu mengurus keperluan administrasi.

8. Ibu Nuranti selaku Pembimbing Lapangan PT. Mutiara Mukti Farma yang

memberikan dukungan dan informasi mengenai kondisi pabrik.

9. Para Karyawan di PT. Mutiara Mukti Farma yang telah memberikan

informasi dalam hal pengambilan data.

10. Kepada kedua orang tua tercinta (James Nainggolan, dan Ibu Rosliana

Sijabat), yang telah memberikan semangat dan batuan kepada penulis,

sehingga penulis dapat menyelesaikan penelitian ini.

11. Kepada teman-teman yang telah memberikan semangat dan motivasi

selama ini.

Kepada semua pihak yang telah banyak membantu dalam menyelesaikan

laporan ini dan tidak dapat penulis sebutkan satu per satu, penulis ucapkan terima

DAFTAR ISI

BAB HALAMAN

ABSTRAK ... i

KATA PENGANTAR ... ii

UCAPAN TERIMA KASIH ... iii

ABSTRAK ... v

DAFTAR ISI ... vi

DAFTAR TABEL ... xi

DAFTAR GAMBAR ... xii

DAFTAR LAMPIRAN ... xiv

I PENDAHULUAN

1.1. Latar Belakang ... I-1

1.2. Perumusan Masalah ... I-3

1.3. Tujuan Penelitian dan Manfaat Penelitian ... I-4

1.4. Batasan Masalah dan Asumsi... I-5

1.5. Sistematika Penulisan Tugas Sarjana ... I-6

II GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan... II-1

2.2. Ruang Lingkup Bidang Usaha ... II-3

2.3. Lokasi Perusahaan ... II-4

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.5. Struktur Organisasi dan Manajemen ... II-4

2.5.1. Uraian Tugas dan Tanggung Jawab ... II-7

2.5.2. Tenaga Kerja dan jam kerja Perusahaan ... II-18

2.6. Sistem Pengupahan dan Fasilitas Lainnya ... II-19

2.6.1. Sistem Pengupahan ... II-19

2.6.2. Fasilitas Lainnya ... II-21

2.7. Proses Produksi ... II-22

2.7.1. Bahan Baku ... II-23

2.7.2. Bahan Tambahan ... II-24

2.7.3. Bahan Penolong ... II-26

2.8. Standar Mutu Bahan/ Produk ... II-27

2.9. Uraian Proses ... II-27

2.9.1. Penimbangan Bahan ... II-28

2.9.2. Proses Pencampuran ... II-28

2.9.3. Proses Granulasi Basah... II-28

2.9.4. Proses Pengeringan ... II-29

2.9.5. Proses Granulasi Kering ... II-29

2.9.6. Proses Lubrikasi... II-30

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.9.8. Proses Pengayakan dan Pemeriksaaan... II-30

2.9.9. Pengemasan ... II-31

2.10. Mesin Produksi ... II-32

2.11. Peralatan ... II-37

2.12. Utilitas ... II-38

2.13. Safety and Fire Protection ... II-40 2.14. Waste Treatment ... II-42

III TINJAUAN PUSTAKA

3.1. Definisi Kualitas... III-1

3.2. Perspektif Terhadap Kualitas.. ... III-1

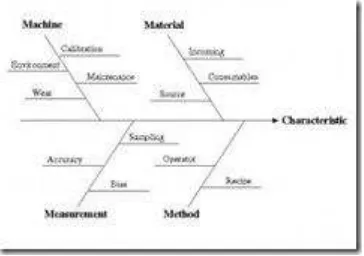

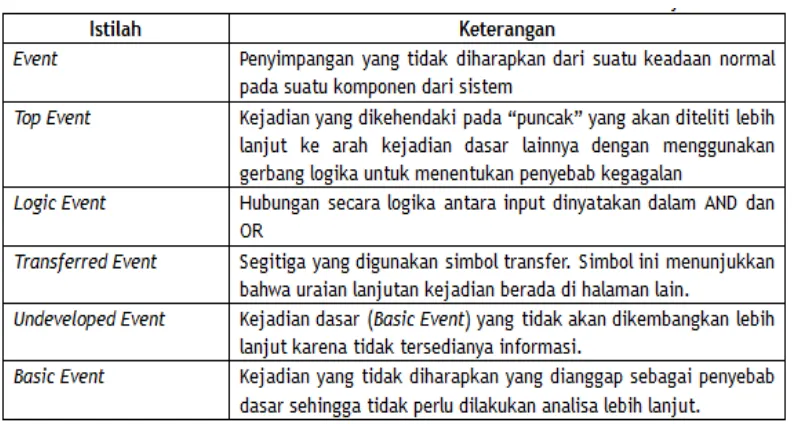

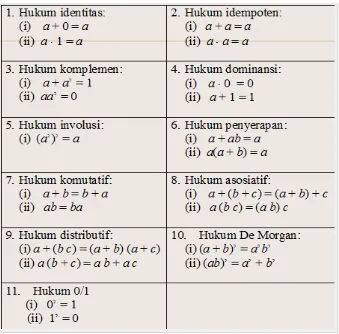

3.3. Statistical Quality Control (SQC) ... III-3 3.4. Alat-Alat Statistical Quality Control ... III-4 3.5. Fault Tree Analysis (FTA) ... III-12 3.6. Simbol Dalam Fault Tree Analysis (FTA) ... III-13

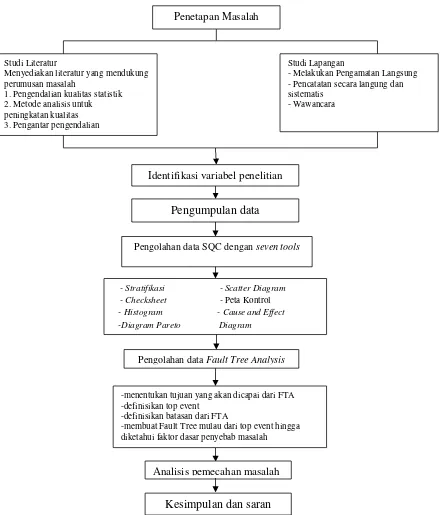

IV METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian ... IV-1

4.2. Rancangan Penelitian ... IV-1

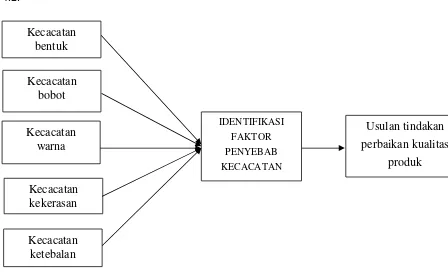

4.3. Objek Penelitian ... IV-3

4.4. Variabel Penelitian ... IV-3

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

4.6 Instrumen Penelitian... IV-6

4.7. Pelaksanaan Penelitian ... IV-7

4.8. Pengolahan Data... IV-7

4.9. Analisa Data ... IV-11

V PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data ... V-1

5.1.1. Data Jumlah Kecacatan Produk ... V-1

5.1.2. Jenis Kecacatan Produk... V-2

5.1.3. Data Wawancara ... V-4

5.2. Pengolahan Data... V-5

5.2.1. Stratifikasi ... V-5

5.2.2. Lembar Pemeriksaan (Check Sheet)... V-6 5.2.3. Histogram ... V-8

5.2.4. Diagram Pareto... V-9

5.2.5. Diagram Pencar (Scatter Diagram) ... V-10 5.2.6. Peta Control (Control Chart) ... V-15

5.2.6.1. Perhitungan Proportion Nonconforming, UCL LCL, dengan Peta P pada Kecacatan

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.6.2. Perhitungan Proportion Nonconforming, UCL LCL, dengan Peta P pada Kecacatan

Bentuk ... V-19

5.2.7. Diagram Sebab Akibat (Cause Effect Diagram) ... V-22 5.2.8. Fault Tree Analysis (FTA) ... V-23 5.2.9. Minimal Cut Set ... V-27

VI ANALISIS DAN PEMECAHAN MASALAH

6.1. Analisis dan Pembahasan Pengendalian Kualitas dengan

Seven Tools ... VI-1 6.2. Analisis dan Pembahasan Pengendalian Kualitas dengan

Fault Tree Analysis (FTA) ... VI-3

VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1

7.2. Saran ... VII-2

DAFTAR TABEL

TABEL HALAMAN

1.1. Persentase Kecacatan Produk PT. Mutiara Mukti Farma Tahun 2014 I-2

2.1. Rincian Tenaga Kerja PT. Mutiara Mukti Farma ... II-18

3.1. Check Sheet ... III-5 3.2. Istilah Dalam Fault Tree Analysis ... III-13 5.1. Jumlah Kecacatan Produk Kaplet Periode Januari 2014-Desember

2014 ... V-1

5.2. Jumlah Jenis Kecacatan Produk Kaplet Periode Januari

2014-Desember 2014... V-3

5.3. Jumlah Jenis Kecacatan Produk Kaplet Periode Februari 2015... V-4

5.4. Stratifikasi Kecacatan Kaplet Periode Februari 2015 ... V-5

5.5. Jumlah Jenis Kecacatan Produk Kaplet Periode Februari 2015... V-6

5.6. Jumlah Kecacatan Produk Kaplet Periode Februari 2015... V-8

5.7. Persentase Kecacatan Setelah Diurutkan ... V-9

5.8. Data Kecacatan Produk Kaplet Periode Februari 2015 ... V-11

5.9. Perhitungan Korelasi Jumlah Produksi Dengan Ketebalan ... V-13

5.10. Perhitungan Korelasi Jumlah Produksi Dengan Bentuk ... V-14

5.11. Hasil Perhitungan Kecacatan Produk, UCL dan LCL ... V-17

5.12. Hasil Perhitungan Kecacatan Bentuk, UCL dan LCL ... V-21

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi PT. Mutiara Mukti Farma ... II-6

2.2. Uraian Proses Produksi Obat ... II-27

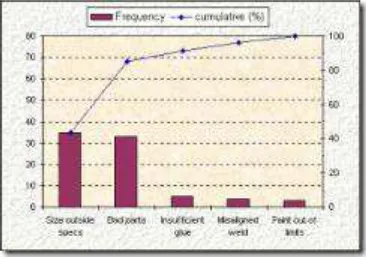

3.1. Stratification ... III-5 3.2. Scatter Diagram ... III-6 3.3. Diagram Pareto... III-7

3.4. Histogram ... III-8

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

4.1. Blok Diagram Langkah-Langkah Penelitian ... IV-2

4.2. Kerangka Konseptual Penelitian ... IV-4

4.3. Blok Diagram Pengolahan Data ... IV-10

5.1. Histogram Jumlah Kecacatan Produk Kaplet ... V-8

5.2. Diagram Pareto Jenis Kecacatan Produk Kaplet ... V-10

5.3. Diagram Pencar Produk Kaplet yang Mengalami Cacat Ketebalan . V-12

5.4. Diagram Pencar Produk Kaplet yang Mengalami Cacat Bentuk ... V-12

5.5. Peta Kontrol P pada Kecacatan Ketebalan ... V-19

5.6. Peta Kontrol P pada Kecacatan Bentuk ... V-22

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Surat Permohonan Tugas Sarjana ... L.1

2. Form Penetapan Tugas Sarjana ... L.2

3. Surat Penjajakan ... L.3

4. Surat Balasan Perusahaan ... L.4

5. Surat Keputusan Tugas Sarjana ... L.5

ABSTRAK

Mutiara Mukti Farma merupakan perusahaan yang bergerak di bidang produksi obat-obatan. Permasalahan yang sedang dihadapi PT. Mutiara Mukti Farma adalah banyaknya produk yang mengalami kecacatan. Jumlah rata-rata kecacatan produk kaplet pada tahun 2014 mencapai 1.715.200 unit (6,7% dari total produksi). Jumlah ini masih melebihi standard yang ditetapkan oleh perusahaan yaitu maksimum sebesar 5%. Berdasarkan kondisi tersebut maka Mutiara Mukti Farma perlu melakukan penyelesaian terhadap penyebab kecacatan produk agar jumlah produk cacat dapat dikendalikan. Untuk menanggulangi permasalahan tersebut, maka dilakukan penelitian untuk mengetahui jenis kecacatan yang paling dominan, gambaran batas kontrol dari kualitas produk, penyebab terjadinya kecacatan, dan tindakan perbaikan terhadap penyebab kecacatan produk dengan menggunakan Statistical Quality Control (SQC) dengan

seven tools dan Fault Tree Analysis (FTA)

Berdasarkan hasil pengolahan data dengan menggunakan seven tools diperoleh jenis kecacatan yang paling dominan yaitu kecacatan ketebalan dan bentuk.. Metode Fault Tree Analysis dilakukan terhadap dua jenis kecacatan yang paling berpengaruh unntuk menganalisa secara lebih rinci penyebab-penyebab terjadinya kecacatan tersebut. Penyebab terjadinya kecacatan menurut Metode Fault Tree Analysis yaitu kejenuhan, tidak disiplin, kurang terampil, kelalaian operator dan kesalahan komunikasi. Pada FTA dilakukan pengaplikasian aljabar boolean untuk memperoleh minimal cut set dan persentase dari setiap penyebab kecacatan yang menunjukkan bahwa penyebab kecacatan terbesar yaitu ketidakdisiplinan pegawai PT. Mutiara Mukti Farma serta kesalahan komunikasi antar pekerja.

BAB I

PENDAHULUAN

1.1.Latar Belakang

Salah satu nilai utama yang diharapkan oleh pelanggan dari produsen adalah

kualitas produk dan jasa yang tertinggi. Menurut American Society for Quality Control, kualitas adalah keseluruhan ciri serta sifat suatu produk atau pelayanan yang berpengaruh pada kemampuannya untuk memuaskan kebutuhan yang

dinyatakan atau tersirat. Produk yang cacat adalah sumber utama pemborosan.

Tidak sedikit perusahaan menghadapi masalah serius karena produk cacat yang

menimbulkan klaim dari pelanggan. Jika produk cacat lolos kepada pelanggan dan

kemudian menimbulkan kerugian, maka perusahaan harus mengganti kerugian

yang dialami pelanggan. Salah satu dampak negatif yang diakibatkannya adalah

runtuhnya reputasi perusahaan di mata pelanggan. Bila situasi demikian tidak

diatasi dengan segera, perusahaan akan kehilangan pelanggan potensialnya.

Dengan adanya pengendalian kualitas (Quality Control) secara baik dan benar, maka akan diperoleh produk yang dapat memenuhi keinginan pelanggan.

Menurut penelitian yang dilakukan oleh Samadhan D. Bhosale dkk, pada

perusahaan EKK Eagle Products India Pvt. Ltd yang memproduksi segel mekanik

. Terjadi pemborosan biaya yang cukup besar pada perusahaan akibat adanya

produk cacat. Dan untuk itu dilakukan pengendalian kualitas statistik yang mana

dan meningkatkan proses dalam perusahaan sehingga dapat meminimisasi

terjadinya kecacatan produk dalam produksi perusahaan.

Pada Perusahaan PT. Mutiara Muti Farma yang bergerak dalam pembuatan

obat-obatan dalam proses produksinya perusahaan telah mampu memperoleh

keuntungan yang tetap dari tahun ketahun, tetapi dari segi produksi masih banyak

produk cacat yang tidak sesuai dengan kriteria yang diinginkan perusahaan.

Adapun data produk cacat pada PT. Mutiara Mukti Farma pada tahun 2014 dapat

dilihat pada Tabel 1.1.

Tabel 1.1.Persentase Kecacatan Produk PT. Mutiara Mukti Farma Tahun 2014

Bulan Produksi (unit)

Produk Cacat (unit)

Januari 1.700.000 153.000

Februari 2.500.000 152.000

Maret 2.700.000 126.000

April 1.800.000 126.000

Mei 1.900.000 138.000

Juni 2.500.000 150.000

Juli 2.900.000 145.000

Agustus 2.100.000 134.000

September 1.900.000 144.000

Oktober 2.100.000 143.600

November 1.800.000 154.000

Desember 1.700.000 149.600

Sumber : PT. Mutiara Mukti Farma

Melihat keadaan ini tentu saja menyebabkan kerugian pada perusahaan dan

menyebabkan berkurangnya nilai efisiensi dan efektivitas. PT. Mutiara Mukti

yang tidak sesuai spesifikasi perusahaan, tetapi belum pernah dilakukan analisa

secara mendalam untuk melihat kecacatan yang paling berpengaruh maupun

penyebab terjadinya kecacatan tersebut. Melihat keadaan ini, maka penulis

merasa perlu melakukan suatu analisa pengendalian kualitas dengan cara

menganalisa berbagai proses dalam pembuatan obat yang menjadi penyebab

terjadinya kecacatan produk dengan menggunakan metode Statistical Quality Control untuk analisa secara lebih terperinci sehingga dapat diketahui penyebab terjadinya kecacatan hingga dapat diberi usulan perbaikan dilakukan analisa

dengan menggunakan metode Fault Tree Analysis. Penelitian ini memfokuskan permasalahan pada pembuatan obat kaplet pada PT. Mutiara Mukti Farma.

1.2.Perumusan Permasalahan

Pada PT. Mutiara Mukti Farma masih terjadi kecacatan produk yang

mengurangi efektifitas dan efisiensi perusahaan, tetapi perusahaan belum pernah

melakukan analisa secara statistik untuk meminimisasi permasalahan tersebut.

Berdasarkan permasalahan tersebut maka yang menjadi fokus pembahasan dalam

penelitian ini adalah untuk memberi usulan perbaikan pada PT Mutiara Mukti

Farma berkenaan dengan masalahan perbaikan mutu produk perusahaan sesuai

1.3. Tujuan Penelitian dan Manfaat Penelitian

Tujuan umum penelitian ini adalah untuk memberikan usulan perbaikan

mutu produk obat kaplet pada PT. Mutiara Mukti Farma sesuai dengan analisis

permasalahan yang telah dilakukan.

Adapun tujuan khusus yang ingin dicapai dari hasil penelitian ini adalah :

a. Mengidentifikasi proses penyebab kecacatan dengan metode SQC dan FTA

b. Mengetahui penyebab utama dari besarnya persentase kecacatan produk di PT.

Mutiara Mukti Farma

c. memberikan usulan perbaikan dalam rangka peningkatan kualitas produk

Manfaat penelitian yang dilakukan pada produk kaplet PT Mutiara Mukti

Farma ini adalah:

1. Manfaat bagi mahasiswa

menerapkan dan mengembangkan ilmu yang telah diperoleh selama di

bangku perkuliahan dengan cara membandingkan teori-teori ilmiah yang ada

dengan permasalahan yang ada di perusahaan untuk meminimisasi kecacatan

produk dengan menggunakan metode Statistical Quality Control (SQC) dan

Fault Tree Analysis (FTA). 2. Bagi Perusahaan

a. Dapat membantu perusahaan dalam menemuan faktor-faktor yang

berpenfaruh dalam penyebab terjadinya kecacatan ataupun penurunan

kualitas produk.

b. Sebagai masukan bagi perusahaan untuk melakukan tindakan perbaikan

3. Bagi universitas

a. Mempererat hubungan antara pihak universitas dengan pihak perusahaan

tempat dilakukannya penelitian.

b. Memperkenalkan Departemen Teknik Industri sebagai forum disiplin

ilmu terapan yang sangat bermanfaat bagi perusahaan.

1.4. Batasan Masalah dan Asumsi

Pembatasan masalah pada penelitian ini adalah sebagai berikut:

1. Penelitian hanya dilakukan untuk kecacatan proses produk kaplet pada PT

Mutiara Mukti Farma

2. Masalah yang dianalisis adalah masalah kecacatan yang berpengaruh langsung

dengan produk kaplet.

3. Pengolahan data menggunakan tools yang terdapat pada metode Statistical Quality Control (SQC) dan Fault Tree Analysis (FTA).

4. Pada penelitian ini tidak dibahas aspek biaya.

5. Penelitian hanya meneliti sampai pemberian usulan perbaikan kualitas.

Asumsi-asumsi yang digunakan dalam penelitian ini antara lain:

1. Proses produksi perusahaan berjalan dengan baik dan tidak mengalami

kegiatan yang mempengaruhi perkembangan perusahaan selama penelitian

dilakukan.

2. Metode kerja yang dilaksanakan dalam memproduksi produk kaplet

merupakan metode kerja yang telah sesuai dengan standar dan tidak

3. Proses produksi dan mesin-mesin/peralatan yang digunakan tidak mengalami

kerusakan.

1.5. Sistematika Penulisan Tugas Sarjana

Sistematika penulisan laporan bertujuan untuk mempermudah dalam

menyusun dan mempelajari bagian-bagian dari seluruh rangkaian penelitian.

Adapun sistematika penulisan laporan hasil penelitian ini adalah:

BAB I Pendahuluan

Pada bab ini berisi tentang latar belakang penelitian, rumusan masalah,

tujuan penelitian, manfaat penelitian, batasan dan asumsi penelitian, dan

sistematika penulisan laporan tugas sarjana.

BAB II Gambaran Umum Perusahaan

Pada bab ini berisi tentang sejarah berdirinya perusahaan, struktur

organisasi yang diterapkan perusahaan, rincian tugas dan tanggung jawab

dalam perusahaan, uraian proses produksi kaplet, jenis mesin, sistem

pengupahan, tenaga kerja.

BAB III Tinjauan Pustaka

Pada bab ini berisi teori-teori pendukung yang digunakan dalam analisa

pemecahan masalah termasuk mengenai manfaat dan teori pendukung untk

metode yang digunakan dalam pengolahan data.

BAB IV Metodologi Penelitian

Pada bab ini berisi identifikasi jenis penelitian, lokasi penelitin, kerangka

penelitian sumber data yang digunakan dalam penelitian, metode

pengumpulan data, metode pengolahan dan analisa data. selanjutnya pada

metodologi penelitian dijelaskan langkah penelitian dan

langkah-langkah pengolahan data .

BAB V Pengumpulan dan Pengolahan data

Bab ini berisi data primer dan data sekunder yang diperoleh dari penelitian

serta melanjutkan pengolahan data yang membantu pemecahan masalah.

BAB VI Analisa Pemecahan Masalah

Bab ini membahas analisis hasil pengolahan data dan mencari solusi

pemecahan masalah

BAB VII Kesimpulan dan Saran

Bab ini berisikan kesimpulan yang diperoleh dari hasil pemecahan

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1.Sejarah Perusahaan

Pada awalnya perusahaan ini merupakan perusahaan milik perseorangan

yang bernama H. T. M. Panggabean yang kemudian digunakan sebagai kantor

serta pabrik farmasi dengan nama “SEJATI” yang pada masa itu memproduksi

anggur obat dengan merk “SIAGOGO”. Pabrik farmasi dahulunya didirikan

dengan surat izin bangunan No. 41/RKT/S/MBU/72/1975 dari Dinas Bangunan

Kodati II Medan.

Pada bulan Januari 1980, Bapak H. T. M. Panggabean menjual bangunan

tersebut kepada Bapak Drs. Weslyn Siahaan dengan akte No. 112 per tanggal 31

Januari 1980 maka didirikanlah PT. Mutiara Mukti Farma dengan Bapak Drs.

Weslyn Siahaan sebagai direktur utama.

Berdasarkan surat keputusan Menteri Kesehatan RI No.

0098/A/SK/PAB/I/81 memberi izin kepada PT. Mutiara Mukti Farma untuk

mendirikan sebuah industri farmasi yang memproduksi obat-obatan serta

menjualnya. Sejak saat itu dengan surat Izin Produksi Departemen Kesehatan RI

c/q Direktorat Jenderal Pengawasan Obat dan Makanan No. 213/AA/III/81 PT.

Mutiara Mukti Farma mulai memproduksi obat-obatan sampai dengan saat ini.

Perusahaan yang disebut PT. Mutiara Mukti Farma didaftarkan pada

Pengadilan Negeri Medan dengan No. 85/PT/1980 tanggal 10 Juni 1980 atas

dicantumkan pada tambahan berita negara RI No. 24 tanggal 24 Maret 1981

dengan merk/alamat: ”PT. MUTIARA MUKTI FARMA (PT. MUTIFA)

INDUSTRI FARMASI” Jl. Brigjend. Katamso No. 200 Medan.

Kemudian dengan akte No. 35 yang dibuat pada tanggal 29 November

1988 diadakanlah akte perubahan pemegang saham serta manajemen perusahaan

yang selanjutnya diputuskan oleh Menteri Kehakiman RI No. C2-1134/HT/01/04

tahun 1989 pada tanggal 31 Januari 1989. Dalam akte tersebut berdasarkan

keputusan rapat Dewan Komisaris serta pemegang saham menetapkan bahwa

sebagai penanggung jawab dengan jabatan Direktur Utama adalah Bapak Jacob

sampai batas waktu yang belum ditentukan.

Dalam perkembangannya PT. Mutiara Mukti Farma membeli sebidang

tanah di Jalan Besar Namorambe Kecamatan Delitua Kabupaten Deli Serdang

seluas 8.622 m2 untuk lokasi pembangunan pabrik baru dengan menggunakan

Cara Pembuatan Obat yang Baik (CPOB). Pembangunan dimulai pada tahun 1992

sedangkan pemakaiannya diresmikan oleh Dirjen Pengawasan Obat dan Makanan

Departemen Kesehatan RI pada tanggal 27 Juli 1994. Kemudian diadakan

perubahan izin industri farmasi yang menggunakan CPOB dengan No.

PO.01.2.01796 yang dikeluarkan Direktorat Jenderal Pengawasan Obat dan

Makanan Departemen Kesehatan RI tanggal 22 Juli 1994. Demikianlah sejarah

keberadaan PT. Mutiara Mukti Farma yang sampai dengan saat ini memproduksi

berbagai jenis obat-obatan.

2.2. Ruang Lingkup Bidang Usaha

Adapun ruang lingkup bidang usaha pada PT. Mutiara Mukti Farma dalam

memproduksi jenis obat-obatan yaitu :

1. Tablet

Obat yang terbuat dari bubuk yang dipadatkan dan berbentuk bulat .

2. Kapsul

Bentuk sediaan obat terbungkus cangkang kapsul, keras atau lunak.

3. Kaplet

Obat yang menyerupai tablet tetapi memiliki bentuk panjang seperti kapsul.

4. Serbuk (Powder)

Obat yang berbentuk serbuk langsung di bungkus dalam plastik.

5. Salep

Sediaan setengah padat yang mudah dioleskan dan digunakan sebagai obat

luar.

6. Sirup

Obat yang berwujud cairan dalam botol.

7. Injeksi

Steril berupa larutan, emulsi atau suspensi atau serbuk yang harus dilarutkan

atau disuspensikan lebih dahulu sebelum digunakan, yang disuntikkan dengan

2.3. Lokasi Perusahaan

PT. Mutiara Mukti Farma terletak di Jalan Besar Namorambe No. 68 Km

8,5 Kecamatan Delitua Kabupaten Deli Serdang Provinsi Sumatera Utara. Luas

areal pabrik keseluruhan 9000 m2 dan luas bangunan 6259 m2. Dimana hasil

peninjauan dapat disimpulkan bahwa lokasi perusahaan ini strategis karena:

1. Lokasi PT. Mutiara Mukti Farma tidak jauh dari Kotamadya Medan.

2. Disekitar Lokasi PT. Mutiara Mukti Farma terdapat banyak tenaga kerja yang

memiliki keterampilan.

3. Sarana transportasi dan komunikasi yang menunjang untuk mempermudah

penerimaan bahan baku, pengiriman barang jadi dan pemasaran produk.

2.4. Daerah Pemasaran

Daerah pemasaran PT. Mutiara Mukti Farma yang paling utama adalah

Kota Medan, karena Kota Medan merupakan Kota yang terdekat. Sedangkan

alternatif pemasaran daerah lain adalah seluruh Kota yang ada di provinsi

Sumatera Utara. Untuk sementara PT. Mutiara Mukti Farma berkonsentrasi dalam

memasarkan produk-produknya didaerah provinsi Sumatera Utara. Namun ada

juga beberapa produk obat-obatan yang dipasarkan sampai ke Pulau Jawa

(terutama Jawa Barat), Aceh dan Kalimantan.

2.5. Struktur Organisasi dan Manajemen

Organisasi dan manajemen merupakan faktor yang paling penting untuk

diharapkan. Agar aktivitas perusahaan berjalan dengan lancar maka perusahaan

harus memiliki organisasi dan manajemen yang baik. Perusahaan yang terdiri dari

beberapa bagian aktivitas yang berbeda-beda harus dikoordinasikan sedemikian

rupa sehingga dapat mencapai sasaran dan target perusahaan dengan efisiensi

yang tinggi. Dalam pengorganisasian dari bagian yang berbeda-beda diperlukan

struktur organisasi yang dapat mempersatukan sumber daya dengan cara yang

teratur. Dengan struktur organisasi tersebut juga diharapkan dapat diarahkan

kepada orang-orang yang berada dalam organisasi tersebut, sehingga mereka

dapat dengan baik melaksanakan aktivitas yang mendukung tercapainya sasaran

perusahaan disamping melaksanakan aktivitas masing-masing.

Struktur organisasi yang digunakan oleh PT. Mutiara Mukti Farma adalah

struktur organisasi lini yang merupakan bentuk organisasi yang menghubungkan

langsung secara vertikal antara atasan dengan bawahan, sejak dari pimpinan

tertinggi sampai dengan jabatan-jabatan yang terendah yang dihubungkan dengan

garis wewenang atau komando. Bentuk struktur organisasi PT. Mutiara Mukti

Gambar 2.1. Struktur Organisasi PT. Mutiara Mukti Farma DEWAN KOMISARIS DIREKTUR ASISTEN DIREKTUR MANAGER PERSONALIA MANAGER AKUNTANSI MANAGER QUALITY CONTROL MANAGER PRODUKSI MANAGER R&D Ka. KEUANGAN Ka. PEMBELIAN Ka. PENJUALA N SUPERVISOR Ka.PERENCANAAN PRODUKSI Ka.TEKNISI KASIR DANRU SATPAM STAFF PENJUALA N STAFF PEMBELIAN STAFF LABORATORIU M Ka. Unit Tablet KA. Unit Kapsul Ka. Unit Injeksi Ka. Unit Sirup Ka. Unit Kaplet Ka. Gudang Kemasan Ka. Gudang Bahan Baku Ka. Gudang Bahan Jadi STAFF

R & D

2.5.1. Uraian Tugas dan Tanggung Jawab

Dalam menjalankan suatu organisasi diperlukan personil-personil yang

menduduki jabatan tertentu di dalam organisasi tersebut, dimana masing-masing

personil diberi tugas dan tanggung jawab sesuai dengan jabatannya. Adapun

uraian tugas, wewenang dan tanggung jawab pada PT. Mutiara Mukti Farma

adalah sebagai berikut:

1. Dewan Komisaris

Mengadakan rapat Dewan Komisaris dan Pemegang Saham untuk

mengangkat dan memberhentikan Direktur.

Mengadakan evaluasi terhadap tugas dan wewenang Direktur.

Mengadakan rapat Pemegang Saham untuk mengevaluasi neraca, rugi,

laba dan laporan keuangan setiap tahun.

2. Direktur

Sebagai pelaksana harian dan pelaksana garis manajemen perusahaan

Menentukan manajemen perusahaan yang akan dilakukan perusahaan

Memberi perintah kepada wakil direktur dan bawahannya

Mengadakan perubahan struktur organisasi perusahaan

Mengadakan kontrak-kontrak dengan pihak lain

Mengadakan persetujuan ataupun penolakan terhadap kebijakan bawahan

Mengevaluasi jalannya perusahaan dan lintas keuangan.

3. Asisten Direktur

– Sebagai pelaksana garis yang ditentukan Direktur dan menyampaikan

Melaksanakan instruksi pimpinan dalam bidang umum, keuangan,

pengawasan, produksi, penjualan dan pembelian

Bertanggung jawab kepada Direktur untuk terlaksananya aktivitas

perusahaan dengan baik.

4. Manajer Personalia

– Melakukan dan menjaga komunikasi yang baik dengan pihak customer

dan perusahaan-perusahaan lain.

– Mengkoodinir tenaga kerja perusahaan seperti pembagian kerja dan

lainnya.

– Melakukan penambahan atau pengurangan tenaga kerja sesuai dengan

kebutuhan perusahaan.

5. Manajer Akuntansi

– Melaksanakan ketentuan-ketentuan atau penggarisan tentang pelaksanaan

dan garis akuntansi secara menyeluruh

– Melaksanakan segala kegiatan yang berhubungan dengan instansi

pemerintahan atau badan-badan yang bersangkutan dengan Akuntansi dan

Personalia Umum

– Merupakan pembantu direksi dalam melaksanakan tugas umum dan fungsi

yang berhubungan dengan seluruh kegiatan industri

– Mengadakan komunikasi aktif dengan bagian lain demi kelancaran tugas

tiap bagian

– Membuat laporan kegiatan atau aktivitas perusahaan minimal sekali

6. Manajer Quality Control

– Memimpin dan mengarahkan pelaksanaan tugas di laboratorium,

pengawasan dalam proses maupun CPOB

– Bertanggung jawab atas analisa dan keputusan untuk menerima atau

menolak hasil pemeriksaan kimia dan mikrobiologi atas bahan baku,

bahan pengemas, produk antara, produk ruahan dan produk jadi

– Bertanggung jawab atas pengadaan dan pemakaian larutan pereaksi dan

alat yang diperlukan

– Bertanggung jawab atas pelaksanaan inspeksi CPOB, sehingga

pelaksanaannya senantiasa terjamin

– Berdiskusi dengan Manajer Produksi jika terjadi kegagalan produksi

– Membuat laporan bulanan pemeriksaan obat jadi yang diserahkan kepada

Direktorat Jendral Pengawasan Obat dan Makanan

– Menyimpan semua prosedur analisa

– Membuat anggaran tahunan bagi pengawasan mutu

– Mengupayakan perbaikan biaya pengawasan mutu.

7. Manajer Produksi

– Membuat perencanaan produksi, jumlah produksi, masa produksi,

kapasitas terpakai suatu mesin dan kapasitas terpakai tenaga kerja

– Melaksanakan pengawasan persediaan bahan baku, pengemas dan

pengawasan terhadap hasil produksi

– Berdiskusi dengan Manajer Pengawasan Mutu apabila terjadi kegagalan

– Bertanggung jawab terhadap pemakaian mesin dan peralatan produksi

– Turut membantu pelaksanaan inspeksi CPOB dan menjaga

dilaksanakannya CPOB

– Bertanggung jawab untuk menjaga semangat kerja yang tinggi di bagian

produksi, serta pengembangan dan latihan karyawan yang dibawahinya

– Membuat laporan secara rutin dan tahunan untuk hasil produksi

– Mengupayakan perbaikan biaya produksi.

8. Manajer Research and Development

– Melaksanakan penelitian dalam rangka pengembangan perusahaan, seperti

minat konsumen terhadap obat

– Melaksanakan diversifikasi produk, seperti mengembangkan obat

tradisional

– Membuat anggaran tahunan bagian riset dan pengembangan.

9. Kepala Keuangan

– Bertanggung jawab terhadap lalu lintas keuangan di perusahaan

– Mencatat pengeluaran dan pemasukan uang

– Membuat bukti pengeluaran dan pemasukan uang

– Bertanggung jawab kepada Wakil Direktur.

10. Kepala Penjualan

– Menerima P. O. (Purchase Order)

– Melayani P. O. Dan mengirimkan ke outlet dengan membuka faktur sesuai

dengan pesanan yang diterima dengan stok yang ada

– Menjual barang yang diproduksi sesuai dengan garis-garis yang

ditentukan

– Mengadakan komunikasi langsung dengan bagian produksi, misalnya

membuat pembukuan tentang penjualan

– Melakukan promosi dan memasarkan obat-obatan keluaran PT. Mutiara

Mukti Farma

– Bertanggung jawab kepada Wakil Direktur.

11. Kepala Pembelian

– Memesan bahan-bahan baku untuk kebutuhan produksi

– Memesan bahan-bahan pengemas sesuai kebutuhan

– Membuat surat pesanan ke relasi atau pemasok

– Meneliti bahan-bahan baku yang masuk dari pemasok, dengan

pertimbangan mutu, harga, masa kadaluarsa dan sistem pengiriman

Quality Product bagian pembelian biasanya meminta lebih dahulu C. A. (Certificate of Analyze). Suatu produk baru, kemudian ditentukan apakah dapat dipesan/dibeli atau tidak

– Hal ini dikoordinasikan dengan Manager Quality Control dan Manajer

Produksi

– Bertanggung jawab kepada Wakil Direktur.

12. Supervisor Laboratorium

– Mengatur agar semua contoh untuk pengujian dianalisa menurut prosedur

yang telah ditentukan dengan urutan-urutan prioritas yang sesuai dengan

– Memeriksa dan menjamin kebenaran laporan pemeriksaan

– Mengatur semua peralatan dan pereaksi yang dibutuhkan tersedia dalam

jumlah yang digunakan secara efisien

– Menjaga alat-alat dan ruangan laboratorium

– Mengatur ketertiban/disiplin bawahan, menjaga suasana kerja yang baik

dan membimbing bawahan bidang teknis analisa.

13. Kepala Perencanaan Produksi

– Bertanggung jawab kepada Manajer Produksi

– Melaksanakan proses pembuatan obat sesuai dengan prosedur yang

ditugaskan oleh Manajer Produksi

– Mengisi dengan benar catatan pengolahan dan pengemasan

– Mengusulkan permintaan alat-alat kerja

– Mencatat semua kegiatan harian dalam formulir yang disediakan Manajer

Produksi

– Membuat daftar inventaris alat-alat di bagian produksi.

14. Kepala Teknisi

– Memperbaiki mesin-mesin dan peralatan pabrik yang mengalami

kerusakan

– Mengatur semua kebutuhan peralatan termasuk spare parts mesin yang

dibutuhkan dalam proses produksi sehingga tidak mengganggu jalannya

proses produksi

– Menjalankan sanitasi dan hygiene peralatan, mesin dan bangunan serta

– Bertanggung jawab kepada Manajer Produksi.

15. Kepala Gudang

Melakukan penerimaan barang dan meneliti apakah barang yang sesuai

dengan faktur pembelian dan surat pesanan.

Mengecek kesesuaian antara surat pesanan (SP) pembelian dengan

fakturnya.

Membuat Bukti Barang Masuk .

Membuat laporan bulanan stock barang

Mengkoordinir kepala gudang kemasan, bahan baku dan bahan jadi

16. Kepala Gudang Bahan Baku

– Menerima dan menyimpan bahan-bahan keperluan produksi

– Menyalurkan barang-barang yang ada di dalam gudang pada

bagian-bagian yang memerlukannya

– Melaksanakan segala urusan yang berkaitan dengan bahan baku yang

diterima

– Bertanggung jawab kepada Manajer Produksi.

17. Kepala Gudang Barang Jadi

– Menerima, menyimpan dan menyalurkan obat-obatan yang ada di gudang

produk jadi

– Bertanggung jawab kepada Manajer Produksi

18. Kepala Gudang Kemasan

– Melaksanakan proses penyerahan bahan kemasan yang ditugaskan oleh

– Mengawasi dan mengatur keberadaan bahan pengemas di gudang.

19. Karyawan

– Bertanggung jawab kepada Kepala Unit.

– Bertugas membantu Kepala Unit dalam menjalankan tugasnya.

20. Danru Satpam

– Bertanggung jawab secara langsung kepada Manajer Personalia berkaitan

dengan pelaksanaan kerja security dan bertanggung jawab terhadap

pengamanan area project kerja.

– Bertanggung jawab pada pelayanan penjagaan sebagai penunjang

kelancaran operasional kerja.

– Membina, mengawasi dan mengontrol tugas anggota security di lapangan.

21. Kasir

– Menjalankan proses penjualan dan pembayaran

– Melakukan pencatatan atas semua transaksi

– Melakukan pencatatan kas fisik serta melakukan pelaporan kepada Ka.

Keuangan.

22. Staff Penjualan

– Menjaga dan meningkatkan volume penjualan

– Memastikan pencapaian target penjualan

– Membuat laporan penjualan perusahaan

– Melaporkan aktivitas penjualan perusahaan kepada Ka. Penjualan.

23. Staff Pembelian

– Melakukan pengelolaan pengadaan barang melalui perencanaan secara

sistematis dan terkontrol

– Bekerjasama dengan departemen terkait untuk memastikan kelancaran

operasional

– Memastikan kesedian barang/material melalui mekanisme audit / cotrol

stock dll.

24. Staff Laboratorium

– Melakukan pemeriksaan terhadap jalannya proses produksi untuk

memastikan kesesuaian prosedur

– Memonitor kualitas material serta hasil produksi dengan perbandingan

kualitas standar

– Menganalisa permasalahan yang timbul pada kualitas proses dan hasil

produksi

– Bertanggung jawab kepada supervisor laboratorium.

25. Ka. Unit Tablet

– melaksanakan kebijakan perusahaan sesuai dengan pedoman dan instruksi

dari Ka. Perencanaan Produksi.

– Melaporkan data serta kegiatan produksi tablet ke Ka. Perencanaan

Produksi.

– Mengarahkan dan mengawasi kegiatan-kegiatan karyawan tablet.

– Membina dan mengawasi serta mempertanggung jawabkan jalannya

– Menandatangani dan mengecek dokumen, formulir dan laporan sesuai

dengan sistem prosedur yang berlaku.

26. Ka. Unit Kapsul

– melaksanakan kebijakan perusahaan sesuai dengan pedoman dan instruksi

dari Ka. Perencanaan Produksi.

– Melaporkan data serta kegiatan produksi tablet ke Ka. Perencanaan

Produksi.

– Mengarahkan dan mengawasi kegiatan-kegiatan karyawan Kapsul.

– Membina dan mengawasi serta mempertanggung jawabkan jalannya

produksi Kapsul.

– Menandatangani dan mengecek dokumen, formulir dan laporan sesuai

dengan sistem prosedur yang berlaku.

27. Ka. Unit Injeksi

– melaksanakan kebijakan perusahaan sesuai dengan pedoman dan instruksi

dari Ka. Perencanaan Produksi.

– Melaporkan data serta kegiatan produksi tablet ke Ka. Perencanaan

Produksi.

– Mengarahkan dan mengawasi kegiatan-kegiatan karyawan Injeksi.

– Membina dan mengawasi serta mempertanggung jawabkan jalannya

produksi Injeksi.

– Menandatangani dan mengecek dokumen, formulir dan laporan sesuai

28. Ka. Unit Sirup

– melaksanakan kebijakan perusahaan sesuai dengan pedoman dan instruksi

dari Ka. Perencanaan Produksi.

– Melaporkan data serta kegiatan produksi tablet ke Ka. Perencanaan

Produksi.

– Mengarahkan dan mengawasi kegiatan-kegiatan karyawan Sirup.

– Membina dan mengawasi serta mempertanggung jawabkan jalannya

produksi Sirup.

– Menandatangani dan mengecek dokumen, formulir dan laporan sesuai

dengan sistem prosedur yang berlaku.

29. Ka. Unit Kapsul

– melaksanakan kebijakan perusahaan sesuai dengan pedoman dan instruksi

dari Ka. Perencanaan Produksi.

– Melaporkan data serta kegiatan produksi tablet ke Ka. Perencanaan

Produksi.

– Mengarahkan dan mengawasi kegiatan-kegiatan karyawan Kapsul.

– Membina dan mengawasi serta mempertanggung jawabkan jalannya

produksi Kapsul.

– Menandatangani dan mengecek dokumen, formulir dan laporan sesuai

dengan sistem prosedur yang berlaku.

30. Staff R&D

– melakukan test dan mengembangkan teknologi baru untuk meningkatkan

– Bertanggung jawab kepada Manager R&D.

2.5.2. Tenaga Kerja dan Jam Kerja Perusahaan

Kegiatan penerimaan dan penempatan tenaga kerja pada PT. Mutiara

Mukti Farma diatur sendiri oleh perusahaan dengan terlebih dahulu melihat situasi

kegiatan yang ada, apakah perusahaan memerlukan karyawan atau tidak.

Dalam menjalankan operasional sehari-hari, PT Mutiara Mukti Farma

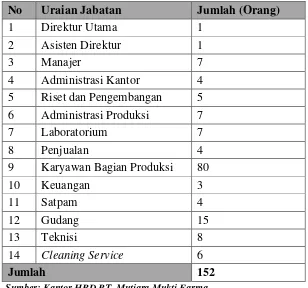

[image:43.595.158.466.388.676.2]memiliki tenaga kerja sebanyak 152 orang. Rincian tenaga kerja dapat dilihat pada

Tabel 2.1.

Tabel 2.1. Rincian Tenaga Kerja PT. Mutiara Mukti Farma

No Uraian Jabatan Jumlah (Orang)

1 Direktur Utama 1

2 Asisten Direktur 1

3 Manajer 7

4 Administrasi Kantor 4

5 Riset dan Pengembangan 5

6 Administrasi Produksi 7

7 Laboratorium 7

8 Penjualan 4

9 Karyawan Bagian Produksi 80

10 Keuangan 3

11 Satpam 4

12 Gudang 15

13 Teknisi 8

14 Cleaning Service 6

Jumlah 152

Sumber: Kantor HRD PT. Mutiara Mukti Farma

Jam kerja PT. Mutiara Mukti Farma terdiri dari 3 bagian, yaitu bagian

a. Bagian Admintrasi Kantor

Pada hari Senin sampai dengan Jum’at:

Pukul 08.30 – 12.00 WIB (bekerja)

Pukul 12.00 – 13.00 WIB (istirahat)

Pukul 13.00 – 16.30 WIB (bekerja)

b. Bagian Produksi

Pada hari Senin sampai dengan Jum’at:

Pukul 08.00 – 12.00 WIB (bekerja)

Pukul 12.00 – 13.00 WIB (istirahat)

Pukul 13.00 – 17.00 WIB (bekerja)

Pada hari Sabtu:

Pukul 08.30 – 13.00 WIB (bekerja)

c. Bagian Keamanan

Pada hari Senin sampai dengan Minggu dibagi dalam 2 shift, yaitu:

– Shift I : Pukul 07.00 – 19.00 WIB

– Shift II : Pukul 19.00 – 07.00 WIB

2.6. Sistem Pengupahan dan Fasilitas Lainnya 2.6.1. Sistem Pengupahan

Penghargaan terhadap hasil kerja karyawan diwujudkan dalam memberi

upah dan fasilitas-fasilitas yang dapat menjamin kesejahteraan karyawan dan juga

Sejalan dengan maksud di atas, PT. Mutiara Mukti Farma berusaha

sedapat mungkin meningkatkan upah karyawan. Pedoman yang diikuti adalah

kebijakan tentang Upah Minimum Regional (UMR) yang telah ditetapkan

pemerintah.

Sistem pengupahan yang berlaku pada perusahaan ini adalah sebagai

berikut:

1. Pembayaran upah dilakukan sebulan sekali, yaitu setiap awal bulan

2. Upah lembur yang diberikan perusahaan kepada karyawan yang bekerja,

yaitu:

a. Jam pertama sebesar 1,5 kali upah setiap jam kerja normal

b. Jam kedua sebesar 2 kali upah jam kerja normal

c. Jam ketiga ke atas dibayar sebesar 3 kali upah setiap jam kerja

normal

3. Upah yang diberikan meliputi gaji pokok dan tunjangan tetap.

Selain upah yang diberikan, perusahaan juga memperhatikan keselamatan

kerja para karyawannya dengan memberikan jaminan sosial tenaga kerja

(Jamsostek) berupa jaminan hari tua, kecelakaan kerja, kematian dan kesehatan.

Dalam pelaksanaan Jamsostek, pihak perusahaan mengadakan pengutipan iuran

dari kegiatan organisasi karyawan, seperti iuran Asuransi Tenaga Kerja (ASTEK)

yakni sebesar 2% dari gaji karyawan.

Selain itu perusahaan memberikan kesempatan bagi karyawan untuk

mengembalikan kesegaran dan kepentingan pribadi karyawan dengan memberikan

diberikan perusahaan adalah 12 hari kerja dalam setahun. Selain itu bagi

karyawan yang sedang hamil atau melahirkan, berhak mendapatkan cuti selama 3

bulan, sedang cuti haid selama 2 hari kerja setiap bulannya.

2.6.2 Fasilitas Lainnya

Fasilitas yang diberikan perusahaan PT. Mutiara Mukti Farma adalah:

a. Imbalan resmi (gaji) dan kompensasi tambahan yang diperoleh setiap

karyawan

b. Catu beras diberikan 2 kali 1 bulan

c. Upah lembur, yaitu upah yang diberikan apabila karyawan bekerja

melebihi jam kerja perusahaan yang telah ditentukan

d. Insentif produksi, yaitu bonus kepada karyawan bila memenuhi target

produksi yang ditetapkan perusahaan

e. Tunjangan jabatan, merupakan pelengkap gaji pokok mengingat adanya

pekerjaan yang memegang tanggung jawab serta tuntutan khusus.

Tunjangan ini biasanya diberikan untuk jabatan tingkat Manajer

f. Tunjangan hari raya

g. Uang transport, hanya diberikan kepada karyawan tetap sebagai tambahan

untuk melancarkan produktivitas karyawan. Besarnya uang transport

disesuaikan dengan kedudukan karyawan dalam perusahaan.

Selain fasilitas diatas, perusahaan juga melakukan usaha-usaha untuk

meningkatkan kesejahteraan karyawan, seperti:

– Jaminan hari tua atau uang pensiun

– Jaminan kecelakaan kerja, jaminan ini dilakukan dengan cara

pemberian sumbangan yang diberikan oleh perusahaan. Jaminan

kecelakaan kerja ini diberikan apabila tenaga kerja tersebut

mengalami kecelakaan dalam tugasnya

– Beasiswa bagi anak karyawan yang berprestasi

– Apabila karyawan meninggal setelah berdinas selama 10 tahun, maka

diberikan tunjangan janda dan yang berdinas dibawah 10 tahun akan

diberikan tunjangan sebesar 2 bulan gaji dan tunjangan kemalangan

dari Astek

– Karyawan yang telah berdinas selama 25 tahun diberikan insentif

sebesar 2 bulan gaji.

2.7. Proses Produksi

Proses produksi dapat diartikan sebagai cara, metode dan teknik untuk

menciptakan atau menambah kegunaan suatu barang atau jasa dengan

menggunakan sumber-sumber daya seperti tenaga kerja, mesin, peralatan, bahan

baku/material, manajemen,sumber energi, metode dan uang yang ada.

Terdapat berbagai jenis obat-obatan yang diproduksi oleh PT. Mutiara

Mukti Farma . Tetapi dalam pelaksanaan penelitian kali ini, kegiatan proses

produksi yang diamati hanya menyangkut pembuatan obat jenis kaplet. Dalam

pembuatan obat dibutuhkan adanya bahan baku, bahan tambahan, bahan

yang telah dihasilkan akan diuji oleh tenaga ahli dengan suatu sistem

pengendalian mutu yang baik dari manajemen.

2.7.1. Bahan Baku

Bahan baku merupakan bahan utama yang digunakan dalam proses

produksi untuk menghasilkan sebuah produk. Bahan ini memiliki persentase yang

relatif besar dalam produk dibandingkan dengan bahan-bahan lainnya. Dalam

pembuatan tablet, bahan baku yang digunakan dapat dibagi menjadi dua bagian

yaitu :

a. Bahan Berkhasiat (zat aktif)

Bahan berkhasiat adalah bahan yang digunakan dalam pembuatan obat yang

mana bahan inilah yang berfugsi untuk menyembuhkan penyakit. Bahan

berkhasiat ini berupa tepung yang disesuaikan dengan jenis obat yang akan di

produksi berdasarkan formulasi yang telah ditentukan

- Nama Obat : Antalgin

- Bahan Berkhasiat : Antalgin

b. Bahan Pengisi

Bahan pengisi berguna untuk menambah berat serta ukuran obat sehingga

mudah dicetak. Bahan pengisi ditambahkan pada obat yang bahan

berkhasiatnya berkompisisi rendah, pada obat yang berdosis cukup tinggi

bahan pengisi tidak diperlukan misalnya aspirin atau obat antibiotik. Tepung

yang diperoleh dari jagung, gandum atau kentang dipergunakan sebagai bahan

- Nama Obat : Antalgin

- Bahan Pengisi : Lactose, Corn Starch

2.7.2. Bahan Tambahan

Bahan tambahan merupakan suatu bahan yang ditambahkan dalam

proses pembuatan suatu produk dalam meningkatkan mutu produk dan merupakan

bagian dari produk akhir. Bahan tambahan yang digunakan terdiri dari :

a. Bahan Pengikat

Bahan pengikat digunakan untuk menyatukan bahan baku obat sehingga

dapat bersatu. Bahan pengikat berupa pasta yaitu campuran air dan tepung.

Pasta kanji merupakan bahan pengikat yang paling banyak dipakai, dibuat

dengan cara melarutkan kanji ke dalam air kemudian dipanaskan selama

beberapa waktu tertentu.

- Nama Obat : Antalgin

- Bahan Pengikat : Amylum

b. Bahan Penghancur

Bahan pengahancur ditambahkan untuk memudahkan pecahnya atau

hancurnya kaplet ketika bercampur dengan cairan yang terdapat dalam

saluran pencernaan. Bahan berfungsi untuk menarik air ke dalam kaplet,

mengembangkannya dan menyebabkan kaplet pecah menjadi

c. Bahan Pelicin dan Anti Lekat

Suatu bahan anti lekat juga memiliki sifat-sifat pelicin. Perbedaan dari kedua sifat

tersebut adalah : anti lekat berusaha mengurangi melekatnya bubuk atau granul pada

permukaan cetakan atau pada dinding cetakan. Pelicin digunakan untuk memacu

aliran serbuk atau granul untuk masuk kedalam cetakan. Bahan-bahan yang

digunakan agar dalam proses pencetakan obat dapat dengan mudah dicetak.

- Nama Obat : Antalgin

- Bahan Pelicin : Mangnesium Stearat, Talcum

d. Bahan Pengawet

Bahan pengawet berguna untuk mengawetkan obat dan memperlambat proses

perkembangan mikroorganisme seperti dan jamur.

- Nama Obat : Antalgin

- Bahan Pengawet : Nipagin, Nipasol

e. Bahan Perwarna

Bahan perwarna diberikan kepada obat untuk memberikan daya tarik terhadap

suatu obat. Bahan perwarna yang digunakan berbentuk tepung dan sesuai

dengan ketentuan Depkes, yaitu bahan perwarna untuk makanan dan

obat-obatan. Manfaat dari pemberi warna antar lain : menutupi warna obat yang

kurang baik, identifikasi hasil produksi, membuat suatu produk menjadi

menarik.

- Nama Obat : Antalgin

f. Bahan Pemberi Rasa

Bahan pemberi rasa gunanya untuk menghilangkan rasa obat dan memberikan

rasa baru pada obat tersebut, seperti rasa jeruk, rasa apel, dan lain-lain. Zat

pemberi rasa biasanya dibatasi pada obat kunyah atau pada obat lain yang

ditunjukan untuk larut dalam mulut.

- Nama Obat : Antalgin

- Bahan Pemberi Rasa : Vaniline

g. Bahan Pengembang

Bahan Pengembang digunakan untuk mempercepat proses penguraian obat di

dalam usus ataupun lambung. Bahan pengembang yang digunakan seperti

Primojel.

- Nama Obat : Antalgin

- Bahan Pengembang : Primojel

h. Bahan Kemasan

Bahan kemasan digunakan pada proses pengepakan produk jadi, seperti

karton, botol, label, silcap, etiket, dan plastik.

2.7.3. Bahan Penolong

Pengertian dari bahan penolong adalah bahan yang digunakan dalam

proses produksi dalam rangka memperlancar proses produksi, yang mana bahan

ini bukan merupakan bagian dari produk akhir. Bahan penolong yang digunakan

dalam pembuatan tablet adalah air. Air digunakan dalam pembuatan bahan

2.8. Standar Mutu Bahan/Produk

PT. Mutiara Mukti Farma (PT. MUTIFA) mempunyai standarisasi dalam

menghasilkan produk. Setiap bahan dan produk harus melewati proses

pengawasan mtu yang ketat dari mulai masuknya bahan awal, bahan dalam

proses, hingga ke produk jadi sehingga memiliki standar mutu yang sesuai dengan

standar CPOB. Produk yang bermutu dan pelayanan yang baik merupakan usaha

perusahaan dalam menjual produknya pada konsumen.

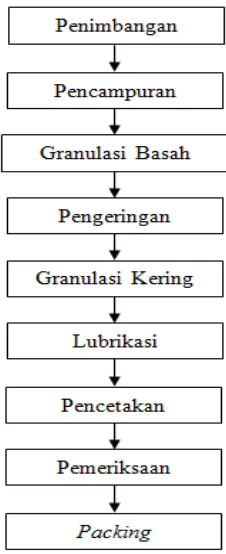

2.9. Uraian Proses

Proses Produksi yang dihasilkan perusahaan PT. Mutiara Mukti Farma

[image:52.595.253.366.393.670.2]terdiri dari beberapa tahapan, antara lain

2.9.1. Penimbangan Bahan

Bahan baku, baik yang berupa zat berkhasiat maupun yang obat tidak

berkhasiat ditimbang atas dasar surat perintah pembuatan obat yang telah

ditetapkan komposisinya sesuai dengan banyaknya obat yang akan diproduksi dan

formulasinya. Kegiatan penimbangan disaksikan oleh pengawas dari ruang

produksi, bahan-bahan ditimbang sesuai dengan batch yang telah ditentukan

dalam surat perintah pembuatan obat. Bahan-bahan sebelum tiba digudang

diperiksa terlebih dahulu oleh bagian pengawasan mutu untuk mengetahui apakah

bahan tersebut sesuai dengan spesifikasi yang telah ditetapkan oleh perusahaan

pemasok bahan baku dan mutunya terjamin.

2.9.2. Proses Pencampuran (Compounding)

Setelah masing-masing bahan sudah ditimbang, kemudian dimasukkan

kedalama sebuah mixer dan di aduk sampai tercampur rata. Kemudian dimasukkan pasta yang berfungsi sebagai zat pengikat sambil terus diaduk.

Setelah tercampur rata bahan kemudian dibawa ke bagian Granulasi Basah.

2.9.3. Proses Granulasi Basah

Proses ini yang bertujuan untuk meningkatkan aliran serbuk dengan jalan

membentuknya menjadi bulatan-bulatan atau butiran kecil dalam bentuk beraturan

yang disebut granul. Jadi granulasi basah adalah gumpalan-gumpalan atau butiran

kecil dari bahan yang telah dicampur yang masih dalam keadaan basah. Bahan

membentuk granul-granul kecil yang ukurannya lebih seragam. Pembentukan

granul-granul akan mempermudah proses pengeringan.

2.9.4. Proses Pengeringan

Setelah bahan digranul secarah basah, kemudian bahan obat tersebut

dikeringkan. Bahan yang dikeringkan tersebut ditimbang terlebih dahulu. Proses

pengeringan dapat menggunakan oven pengeringan ataua Fluid Bed Dryer. Proses pengeringan dengan menggunakan Fluid Bed Dryer akan memberikan waktu yang lebih singkat dan massa yang lebih homogen dibandingkan dengan

menggunakan oven pengering. Proses pengeringan pada Fluid Bed Dryer

dilakukan pada suhu berkisar antara 60oC samapai 100oC, tergantung jenis obat

yang akan dibuat dan memakan waktu sekitar 30 menit. Pengeringan dengan oven

juga dilakukan pada suhu berkisar anatara 60oC sampai 100oC selama 8 jam

sampai 10 jam.

2.9.5. Proses Granulasi Kering

Granulasi kering ini berfungsi untuk mendapatkan ukuran

gumpalan-gumpalan yang lebih halus setelah granul basah dikeringkan. Bahan obat yang

sudah dikeringkan digranulasi kembali sehingga terbentuk granul-granul yang

lebih halus lagi dan memiliki ukuran yang relatif sama sehingga bobotnya

2.9.6. Proses Lubrikasi

Lubrikasi adalah proses pencmpuran zat pelicin dengan bahan obat agar

dalam proses pencetakan obat tidak lengket dan akan menghasilkan obat yang

akan lebih baik. Setelah mengalami granulasi kering, bahan obat yang sudah halus

dilubrikasi. Pada prosesnya ditambahkan zat pelicin seperti Magnesium Stearat

dan Talcum. Pemberian zat pelicin akan memperbaiki daya alir bahan ketika masuk dalam pencetakan dan juga berguna dalam proses pencetakan agar obat

tidak lengket sewaktu dicetak dan memberikan permukaan obat yang licin

mengkilap.

2.9.7. Proses Pencetakan

Pada proses pencetakan. Bahan obat ditimbang terlebih dahulu untuk

mengetahui berat bahan yang akan dicetak, karena dalam surat perintah

pembuatan obat formulasinya sudah ditetapkan untuk sejumlah obat yang akan

dibuat. Dalam proses pencetakan terlebih dahulu dilakukan pencetakan

percobaaan agar obat yang dicetak ukurannya sesuai dengan yang ditetapkan.

Obat yang tidak sesuai ukurannya akan dihancurkan dan kemudian dicetak lagi.

Pada akhir pencetakan diambil beberapa sampel obat untuk mengetahui kadar

dari zat yang terkandung di dalam tablet tersebut.

2.9.8. Proses Pengayakan dan Pemeriksaan

Setelah obat selesai dicetak kemudian diayak secara manual dengan

apakah ada obat yang pecah atau kotor sewaktu pencetakan. Untuk mengetahui

apakah obat tablet yang dihasilkan telah memenuhi standar mutu, maka dilakukan

pemeriksaan oleh bagian pengawasan mutu.

2.9.9. Pengemasan

Pengemasan untuk jenis tablet ada tiga jenis, yaitu :

a. Kemasan botol

Obat dimasukkan ke dalam plastik dan ditimbang untuk setiap seribu

butir tablet. Penimbangan berdasarkan berat obat dalam mg yang telah

ditetapkan sewaktu pencetakan, kemudian dimasukkan pengawet

kedalamnya lalu plastik dipress dengan panas. Plastik obat kemudian

dimasukkan ke dalam botol-botol plastik berikut dengan brosur tentang

obat tersebut. Untuk menjamin kemsan obat, maka tutup botol diberi

segel.

b. Kemasan Strip

Dalam pengemasan strip digunakan mesin sesuai dengan obat yang akan

dikemas. Obat yang sudah dikemas kemudian distempel nomor batch dan

batas waktu untuk obat yang mempunyai batas waktu. Setiap strip berisi

10 butir obat. Obat yang telah dikemas dengan strip dimasukkan ke

dalam kotak yang berisi 10 kemasan strip dan siisolasi. Kotak-kotak

kemudian dimasukkan ke dalam kardus dimana tiap kardus berisi 60

c. Kemasan Blister

Proses pengemasan blister ini sama dengan proses pengemasan strip,

hanya bentuk kemasannya saja yang berbeda yaitu permukaan atasnya

transparan.

2.10. Mesin Produksi

Dalam melakukan proses produksinya mesin dan peralatan produksi yang

digunakan oleh PT. Mutiara Mukti Farma melakukan modifikasi terhadap mesin

dan peralatan yang dilakukan oleh bagian teknik perusahaan ini. Adapun

spesifikasi mesin produksi pembuatan obat kaplet yang ada di PT. Mutiara Mukti

Farma adalah sebagai berikut:

a. Oven Pengering

Type : A/MB

Jumlah : 6 unit

Fungsi : Untuk mengeringkan tepung obat

Kapasitas : 50 kg/ jam

Power motor : 1 HP

Putaran : 1400 Rpm

b. Mesin Bed Dryer

Kapasitas : 30kg/ jam

Fungsi : Untuk mengeringkan tepung obat

Jumlah : 1 unit

Power motor : 1 HP

c. Mixer (lubrikasi)

Type : MLA 21366

Fungsi : Untuk mencampur bahan pelicin dengan tepung obat

Jumlah : 1 unit

Power (motor) : 1 HP

Putaran : 1400 Rpm

d. Mixer (pencampuran)

Kapasitas : 75 kg/ jam

Fungsi : Untuk mencampur tepung obat dengan bahan tambahan

Jumlah : 1 unit

Power (motor) : 1 HP

Putaran : 1400 Rpm

e. Mesin cetak

Type : ZP – 19 C

Kapasitas : 4 – 5 kg/ jam

Fungsi : Untuk mencetak tepung obat kaplet

Jumlah : 1 unit

Power (motor) : 1 HP

Putaran : 1400 Rpm

f. Mesin cetak

Type : ZP – 19 G

Kapasitas : 4 – 5 kg/ jam

Jumlah : 1 unit

Power (motor) : 1 HP

Putaran : 1400 Rpm

g. Mesin Blister

Merek : Ziangnan

Kapasitas Hopper : 8 kg/ jam

Fungsi : Untuk mengepak ke dalam bentuk blister

Jumlah : 4 unit

Power (motor) : 1 HP

Putaran : 1400 Rpm

h. Mesin Strip

Kapasitas : 3 kg/ jam

Fungsi : Untuk mengepak obat kedalam bentuk strip

Power (motor) : 1 HP

Putaran : 1400 Rpm

i. Mesin Strip Tunggal

Type : CY - AP - A

Kapasitas Hopper : 2 kg/ jam

Jumlah : 2 unit

Fungsi : Untuk mengepak obat kedalam bentuk strip

Power (motor) : 1 HP

j. Mesin Strip Tunggal

Type : CY - AP - C

Kapasitas Hopper : 2 kg/ jam

Fungsi : Untuk mengepak obat kedalam bentuk strip

Jumlah : 2 unit

Power (motor) : 1 HP

Putaran : 1400 Rpm

k. Mesin Strip High Speed

Type : F – 220 V

Kapasitas Hopper : 3 kg/ jam

Fungsi : Untuk mengepak obat kedalam bentuk strip

Jumlah : 1 unit

Power (motor) : 1 HP

Putaran : 1400 Rpm

l. Mesin Strip High Speed

Type : SQ 4 – APM - A

Kapasitas Hopper : 3 kg/ jam

Fungsi : Untuk mengepak obat kedalam bentuk strip

Jumlah : 1 unit

Power (motor) : 1 HP

m.Mesin Granulator (kering)

Kapasitas tepung : 120 kg/ jam

Fungsi : Untuk membentuk gumpalan atau butiran dalam

bentuk granul - granul kecil

Jumlah : 1 unit

Power (motor) : 1 HP

Putaran : 1400 Rpm

n. Mesin Granulator (basah)

Type : MLA 2133 G

Kapasitas tepung : 75 kg/ jam

Fungsi : Untuk membentuk gumpalan atau butiran dalam

bentuk granul - granul kecil

Jumlah : 1 unit

Power (motor) : 1 HP

Putaran : 1400 Rpm

o. Mesin hitung kaplet

Type : KDC 101

Fungsi : Untuk menghitung jumlah obat dalam satu

kemasan

Jumlah : 1 unit

Power (motor) : 1 HP

2.11. Peralatan (Equipment)

Peralatan yang digunakan oleh PT. Mutiara Mukti Farma merupakan

sebagai alat bantu dalam melancarkan proses produksi mulai dari pengadaan

bahan baku hingga penyimpanan produk jadi.

1. Belt Conveyor

Arus : 7, 09 A

Daya : 5 HP

Kapasitas : 850 kg/jam

Voltase : 380 V

Fungsi : Alat transportasi untuk membawa bahan baku

2. Timbangan duduk

Merek : Toledo

Jumlah : 1 unit

Fungsi : Untuk menimbang bahan baku

Buatan : Ohio, Amerika Serikat

Kapasitas : 0-1 kg

3. Timbangan Halus Digital

Merek : Toledo

Jumlah : 1 unit

Fungsi : Untuk menimbang berat dari setiap bahan yang digunakan

dalam pembuatan jenis obat

Kapasitas : 26 - 60 mg

4. Timbangan Berkoz

Merek : Berkoz

Jumlah : 1 unit

Fungsi : Untuk menimbang berat dari setiap bahan yang digunakan

dalam pembuatan jenis obat

Buatan : Indonesia

Kapasitas : 0 - 300 kg

2.12. Utilitas

Utilitas adalah sarana penunjang bagi unit-unit lain dalam suatu pabrik.

Utilitas yang dimiliki oleh PT. Mutiara Mukti Farma untuk mendukung kegiatan

produksinya yaitu:

1. Listrik

PT. Mutiara Mukti Farma menggunakan tenaga listrik dari PT. Perusahaan

Listrik Negara (PLN) dan generator untuk mengoperasikan mesin-mesin dan

peralatan produksi. Selain itu perusahaan juga menggunakan listrik PLN

sebagai penerangan pada area kerja, kantor-kantor dan area-area pendukung

lainnya seperti pos satpam, area parkir.

2. Air

Untuk kegiatan produksi pada pabrik pembuatan obat air sangatlah penting,

pemakaian air pada proses pengolahan di PT. Mutiara Mukti Farma untuk

dalam keadaan steril dengan mencuci tangan dan sebagainya. Selain untuk

keperluan pabrik, air juga digunakan untuk kebutuhan air karyawan

perusahaan terutama pada kamar mandi. Sumber air di PT. Mutiara Mukti

Farma bersumber dari 2 yakni:

a. PDAM Tirtanadi

b. Mata air dan sumur bor

3. Laboratorium

Dengan adanya laboratorium, maka dapat diadakan analisa yang teliti terhadap

hal-hal yang berhubungan dengan mutu produk. Laboratorium di PT. Mutiara

Mukti Farma langsung ditangani oleh bagian Quality Control Departement. Laboratorium mempunyai paranan yang sangat penting dalam menunjang

mutu produk yang dihasilkan oleh pabrik. Hasil analisa di informasikan ke

bagian produksi sehingga dapat diketahui apakah mutu produk yang

dihasilkan semakin buruk atau semakin baik. Dengan adanya informasi yang

diterima maka bagian produksi dapat mengambil keputusan atau

tindakan-tindakan yang diperlukan agar mutu produk tetap baik sehinga

kerugian-kerugian yang terjadi dapat dihindarkan.

d. Gudang dan Bengkel

a. Gudang merupakan tempat penyimpanan bahan baku, bahan tambahan,

bahan penolong, dan juga peralatan untuk keperluan produksi.

b. Bengkel merupakan tempat memperbaiki mesin dan peraltan produksi,

dan peralatan dapat segera diatasi sehingga proses produksi tidak

terganggu.

2.13. Safety and Fire Protection

Keselamatan dan Kesehatan Kerja merupakan hal yang paling penting

diperhatikan oleh setiap perusahaan selama proses produksi berlangsung. Oleh

karena itu usaha pencegahan gangguan Keselamatan dan Kesehatan Kerja dapat

turut meningkatkan produktivitas dan efisiensi perusahaan.

PT. Mutiara Mukti Farma merupakan perusahaan yang sangat