PENGEMBANGAN PROSES PRODUKSI PAPAN PARTIKEL

BERBAHAN BAKU AMPAS JARAK KEPYAR

(

Ricinus communis

L.)

MERSI KURNIATI

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

Dengan ini saya menyatakan bahwa disertasi berjudul Pengembangan Proses Produksi Papan Partikel Berbahan Baku Ampas Jarak Kepyar (Ricinus communis L.) adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir disertasi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Agustus 2014

Mersi Kurniati

Baku Ampas Jarak Kepyar (Ricinus communis L.). Dibimbing oleh TITI CANDRA SUNARTI, KHASWAR SYAMSU, IKA AMALIA KARTIKA dan DEDE HERMAWAN.

Ampas jarak kepyar merupakan produk samping dari proses ekstraksi minyak jarak kepyar yang saat ini belum dimanfaatkan secara optimal. Sebagai produk samping yang mengandung protein(32-48%) serta serat kasar (28-33%), ampas jarak kepyar memiliki potensi untuk dimanfaatkan sebagai bahan baku papan partikel.Penelitian ini bertujuan untuk pengembangan proses produksi dan mengetahui sifat fisik dan mekanik papan partikel yang dihasilkan dari ampas jarak kepyar.Papan partikel diproduksi pada berbagai kondisi proses yang meliputi suhu kempa (150-190 C), waktu kempa (4-12 menit), tekanan kempa (140-200 kgf/cm2) dan ukuran partikel (20-100 mesh). Penelitian dirancang menggunakan Central Composite Design (CCD). Analisis dan optimasi data menggunakanResponse Surface Method (RSM) dan Artificial Neural Network

(ANN). Penambahan polipropilena dengan konsentrasi 30-50% pada ampas jarak kepyar juga telah dilakukan. Pengujian sifat fisik dan mekanik papan partikel sesuai standar pengujian menurut JIS A 5908-2003 tipe-8 dan pengujian kekuatan tarik sesuai standar ASTM D 638-2003. Karakterisasi mikrostruktur papan dengan SEM, pola keteraturan struktur papan dengan XRD dan analisis gugus fungsi dengan FTIR.

Hasil penelitian menunjukkan bahwa ukuran partikel 60 mesh dengan rasio protein-serat ampas jarak kepyar 1.15 menghasilkan papan partikel tanpa perekat terbaik untuk seluruh respon fisik dan mekanik. Pada rasio protein-serat 1.15 menghasilkan papan partikel dengan kadar air 6.94%, kerapatan 0.95 g/cm3, DSA2 45.07%, DSA24 76.54%, PT2 14.82%, PT24 29.51%, MOE 2444.48 kgf/cm3, MOR 31.74 kgf/cm2 dan IB 2.27 kgf/cm2.Kondisi proses pengempaan mempengaruhi sifat fisik dan mekanik papan partikel, akan tetapi hanya kadar air, kerapatan dan keteguhan rekat papan yang memenuhi standar JIS A 5908-2003.

Metode ANN memprediksi lebih baik kondisi proses optimum berdasarkan R2 dan RMSE dibandingkan metode RSM. Pada kondisi proses optimum menurut ANN yaitu pada suhu 180 C, waktu 10 menit, tekanan 200 kgf/cm2 dan ukuran partikel 80 mesh diperoleh sifat fisik dan mekanik optimum papan partikel dengan kadar air 6.97%, kerapatan 0.91 g/cm3, DSA2 43.07%, DSA24 77.17%, PT2 14.09, PT24 27.8%, MOE 2458 kgf/cm2, MOR 32.98 kgf/cm2 dan IB 2.28 kgf/cm2. Sifat fisik dan mekanik produk WPC (Wood Plastic Composite) dari ampas jarak kepyar semakin meningkat dengan penambahan polipropilena (PP), dan konsentrasi PP 50% merupakan konsentrasi terbaik untuk menghasilkan WPC dengan sifat fisik dan mekanik terbaik yaitu DSA24 3.87 %, PT24 0.97%, MOE 7317.45 kgf/cm2, MOR 93.08 kgf/cm2, kuat tarik 64.12 kgf/cm2, elongasi 2.46% dan modulus tarik 2568,9 kgf/cm2.

(Ricinus communis L.) Based Particle Board. Supervised by TITI CANDRA SUNARTI, KHASWAR SYAMSU, IKA AMALIA KARTIKA and DEDE HERMAWAN.

The castor seed cake is a by-product of castor oil production.This seed cakehas the opportunityto be used asraw materialfor particle board because of high content of protein(32-48%) and high fiber(28-33%).The objective of this research was to develop production process and to investigate the phyisical and mechanical properties of the particle boards produced fromcastor seed cake. Particleboard samples were manufactured using hot press at pressing temperatures (150-190 C), pressing time (4-12 min), compressed using a pressure (140-220 kgf/cm2) and particles size (20-100 mesh). The central composite design (CCD) method and ANOVA ( =0.05) with Response Surface Method (RSM) and Artificial Neural Network (ANN) were used to evaluate and optimize production of the particle board. The properties of Wood Plastic Composite (WPC) made from castor seed cake with the addition of different contentration 30, 40 and 50% of polypropylene were investigated in this research. The physical and mechanical properties of particleboard were determined based on Japanese Industrial Standards,JIS A 5908-2003 type-8. The tensile properties were measured following the ASTM D 638-2003. The microstructured of sample was investigated by Scanning Emission Microscopy (SEM). An X-ray diffraction (XRD) procedure was used to study the crystalline structure of particleboard samples. Fourier Transform Infrared (FTIR) spectroscopy was used to characterize the type of functional groups existing in particle boards.

The experimental results shows that the pressing process conditions affects the physical and mechanical properties of binderless particle boards but the moisture content, density and internal bonding meet requirement of the JIS A 5908-2003. Appraisal of the models through the R2and RMSE shows that the ANN is better than the RSM. Based on ANN method, the optimum conditions area pressing temperature at 180 C, 200 kgf/cm2 pressure, pressing times of 10 min and particles size of 80 mesh,respectively. The addition of polypropilene (PP), increases the physical and mechanical properties of WPC, and 50% PP content was the best result.with water absorption (24h) 3.87 %, thikness swelling (24h) 0.97%, MOE 7317.45 kgf/cm2, MOR 93.08 kgf/cm2, tensile strength 64.12 kgf/cm2, elongation at break 2.46% and tensile modulus 2568,9 kgf/cm2.

© Hak Cipta Milik IPB, Tahun 2014

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Disertasi

sebagai salah satu syarat untuk memperoleh gelar Doktor

pada

Program Studi Teknologi Industri Pertanian

(

Ricinus communis

L.)

MERSI KURNIATI

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

Penguji Luar Komisi pada Sidang Tertutup

: Prof Dr Ono Suparno, STP, MT : Dr Ir Naresworo Nugroho, M.Si

Penguji Luar Komisi pada Sidang Terbuka

NIM : F3610900511

Disetujui oleh Komisi Pembimbing

Dr Ir Titi Candra Sunarti, MSi Ketua

Prof Dr Ir Khaswar Syamsu, MSc Anggota

Dr Ir Ika Amalia Kartika, MT Anggota

Dr Ir Dede Hermawan, MSc Anggota

Diketahui oleh

Ketua Program Studi

Teknologi Industri Pertanian

Prof Dr Ir Machfud, MS

Dekan Sekolah Pascasarjana

Dr Ir Dahrul Syah, MScAgr

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Penelitian ini berjudul Pengembangan Proses Produksi Papan Partikel Berbahan Baku Ampas Jarak Kepyar (Ricinus communis L.).

Penulis menyampaikan penghargaan dan ucapan terima kasih kepada Dr Ir Titi Candra Sunarti, M.Si; Prof Dr Ir Khaswar Syamsu, M.Sc; Dr Ir Ika Amalia Kartika dan Dr Ir Dede Hermawan, M.Sc yang telah banyak memberikan masukan, arahan, bimbingan dan motivasi sehingga penelitian dan disertasi ini dapat diselesaikan dengan baik.

Tidak lupa penghargaan dan ucapan terima kasih kepada Prof Dr Ono Suparno, STP, MT; Dr Ir Naresworo Nugroho, M.Si; Prof Dr Ir Yusuf Sudo Hadi, M.Agr dan Prof (Riset) Dr Gustan Pari, M.Si yang telah bersedia menjadi penguji luar komisi pada ujian sidang tertutup dan ujian sidang terbuka serta memberikan saran perbaikan untuk kesempurnaan karya tulis ini.

Di samping itu, penghargaan penulis sampaikan kepada Ketua Program Studi Teknologi Industri Pertanian beserta staf dosen dan staf penunjang yang sudah banyak membantu dan memberi layanan yang baik selama penulis menjadi mahasiswa. Penulis juga menyampaikan terimakasih kepada pihak Pimpinan Institut Pertanian Bogor, Dekan FMIPA beserta Ketua Departemen Fisika FMIPA IPB yang telah mengizinkan penulis menempuh studi di Sekolah Pascasarjana IPB, serta kepada pihak DIKTI yang telah memberi dukungan melalui pemberian beasiswa BPPS.

Ungkapan terima kasih juga disampaikan kepada keluarga tercinta (alm) ayah, ibu, ayah dan ibu mertua, suami (Yuhandra), anak-anak (Rafi, Hana dan Zaki) serta seluruh keluarga, atas segala doa dan kasih sayangnya.

Terima kasih atas semua dukungan dan doa yang senantiasa diberikan selama penulis menempuh pendidikan S3 di Institut Pertanian Bogor.

Akhir kata, semoga karya ilmiah ini bermanfaat.

Bogor, Agustus 2014

HALAMAN SAMPUL i

RINGKASAN ii

DAFTAR ISI x

DAFTAR TABEL xi

DAFTAR GAMBAR xi

DAFTAR LAMPIRAN

1 PENDAHULUAN

Latar Belakang 1

Perumusan Masalah 3

Tujuan Penelitian 4

Manfaat Penelitian 4

Ruang Lingkup Penelitian 4

Kebaruan Penelitian 5 2 KETERKAITAN UKURAN PARTIKEL DAN KONDISI PROSES

PENGEMPAAN TERHADAP SIFAT FISIK DAN MEKANIK

PAPAN PARTIKEL TANPA PEREKAT 6

Pendahuluan 6

Bahan dan Metode 8

Hasil dan Pembahasan 12

Simpulan 50

3 OPTIMASI KONDISI PROSES PENGEMPAAN DENGAN METODE

RSM DAN ANN

Pendahuluan 51

Bahan dan Metode 52

Hasil dan Pembahasan 56

Simpulan 76 4 PENINGKATAAN SIFAT FISIK DAN MEKANIK PAPAN PARTIKEL

DENGAN PENAMBAHAN POLIPROPILENA

Pendahuluan 77

Bahan dan Metode 80

Hasil dan Pembahasan 82

Simpulan 91

5 PEMBAHASAN UMUM 92

6 SIMPULAN DAN SARAN

Simpulan 97

Saran 97

DAFTAR PUSTAKA 98

LAMPIRAN 106

2.1 2.2

Sifat fisik dan mekanik papan partikel beberapa penelitian lain

Kondisi proses produksi papan partikel ampas jarak kepyar

7 9 2.3 Karakteristik ampas jarak kepyar sebelum dan sesudah

pengecilan ukuran

13 2.4 Karakteristik komponen serat ampas jarak kepyar 14 2.5 Indeks kristalinitas ampas jarak kepyar 17 2.6 Perbandingan sifat fisik dan mekanik papan partikel

ampas jarak kepyar dengan JIS

18 2.7 Sifat fisik dan mekanik papan partikel ampas jarak kepyar

yang diproduksi pada berbagai kondisi proses.

21 2.8

2.9 2.10

Perbandingan sifat fisik mekanik dan rasio protein-serat papan partikeldengan penelitian lain

Indeks kristalinitas papan partikel pada berbagai suhu kempa

Identifikasi gugus fungsional papan partikel

41 46 48 3.1 Hasil ANOVA signifikansi dan kesahihan model untuk

sifat fisik dan mekanik papan partikel

58 3.2 Hasil ANOVA untuk model dan persamaan regresi 59 3.3 Hasil optimasi kondisi proses setiap parameter respon 59 3.4 Perbandingan RMSE data output metode ANN 62 3.5 Perbandingan hasil optimasi kondisi proses dengan metode

RSM danANN

66 3.6 Sifat fisik dan mekanik papan partikel validasi 66 4.1 Variasi komposisi ampas jarak kepyar dan PP 80

4.2 Dimensi spesimen uji tarik tipe-V 82

4.3 Daya serap air dan pengembangan tebal papan partikel 84 4.4 Hasil pengujian MOE dan MOR produk WPC Ampas-PP 85 4.5 Hasil pengujian kuat tarik produk WPC Ampas-PP 86 4.6 Indeks kristalinitas produk WPC ampas-PP 89

DAFTAR GAMBAR

2.1 Ukuran contoh uji 11

2.2 Tahapan proses produksi papan partikel dari ampas jarak kepyar

11

2.3 Penampakan dari biji jarak kepyar 13

2.4 Hubungan antara kadar protein dan serat ampas jarak kepyar terhadap ukuran partikel

14 2.5 Pola XRD ampas jarak kepyar pada berbagai ukuran

partikel

kgf/cm2

2.9 Plot permukaan respon untuk kadar air papan partikel pada berbagai kondisi proses

23 2.10 Hubungan kerapatan dengan kadar air papan partikel pada

berbagai kondisi suhu pengempaan

24 2.11 Plot permukaan respon untuk daya serap air perendaman 2

jam (DSA2) pada berbagai kondisi proses

26 2.12 Plot permukaan respon untuk daya serap air perendaman 2

jam (DSA24) pada berbagai kondisi proses

26 2.13 Plot permukaan respon untuk pengembangan tebal

perendaman 2 jam (PT2) pada berbagai kondisi proses

27 2.14 Plot permukaan respon untuk pengembangan tebal

perendaman 24 jam (PT24) pada berbagai kondisi proses

28 2.15 Hubungan kerapatan dengan pengembangan tebal papan

partikel (perendaman 24 jam) pada berbagai kondisi suhu pengempaan

29

2.16 Kerapatan terhadap daya serap air papan partikel (perendaman 24 jam) pada berbagai kondisi suhu pengempaan

29

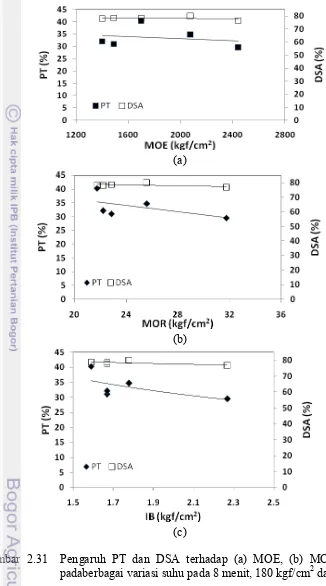

2.17 Pengaruh kadar air terhadap PT dan DSA pada berbagai kondisi suhu pengempaan

30 2.18 Pengaruh suhu kempa terhadap PT dan DSA 31 2.19 Pengaruh rasio protein terhadap pengembangan tebal dan

daya serap air papan partikel pada berbagai ukuran partikel

33 2.20 Plot permukaan respon untuk kekuatan lentur pada berbagai

kondisi proses

34 2.21 Plot permukaan respon untuk keteguhan patah pada berbagai

kondisi proses

36 2.22 Plot permukaan respon untuk keteguhan rekat pada berbagai

kondisi proses

37 2.23 Pengaruh rasio protein-serat terhadap MOE papan partikel

pada berbagai ukuran partikel

38

2.24 Pengaruh rasio protein-serat terhadap MOR dan IB papan partikel pada berbagai ukuran partikel

38 2.25 Pengaruh suhu kempa terhadap MOE papan 39 2.26

2.27 2.28 2.29

Pengaruh suhu kempa terhadap MOR dan IB papan Hubungan kerapatan dengan MOE papan partikel Hubungan kerapatan dengan MOR papan partikel Hubungan kerapatan dengan IB papan partikel

40

3.1 Prosedur RSM 53

3.2 Karakteristik ANN 54

3.3 Desain model arsitektur ANN penelitian 55

3.4 Diagram alir penentuan kondisi proses optimum 57 3.5 Perbandingan kadar air optimum dengan metode RSM dan

ANN

62 3.6 Perbandingan kerapatan optimum dengan metode RSM dan

ANN

63 3.7 Perbandingan DSA2 optimum dengan metode RSM dan

ANN

63 3.8 Perbandingan DSA24 optimum dengan metode RSM dan

ANN

63 3.9 Perbandingan PT2 optimum dengan metode RSM dan ANN 64 3.10 Perbandingan PT24 optimum dengan metode RSM dan

ANN

64 3.11 Perbandingan MOE optimum dengan metode RSM dan

ANN

64 3.12 Perbandingan MOR optimum dengan metode RSM dan

ANN

Perbandingan IB optimum dengan metode RSM dan ANN Interaksi berbagai kondisi proses terhadap kadar air papan Interaksi berbagai kondisi proses terhadap kerapatan papan Interaksi berbagai kondisi proses terhadap DSA2 papan Interaksi berbagai kondisi proses terhadap DSA24 papan Interaksi berbagai kondisi proses terhadap PT2 papan Interaksi berbagai kondisi proses terhadap PT24 papan Interaksi berbagai kondisi proses terhadap MOE papan Interaksi berbagai kondisi proses terhadap MOR papan Interaksi berbagai kondisi proses terhadap IB papan

65 4.1 Mekanisme pembasahan perekat pada substrat 79

4.2 Kurva stress-strain 80

4.3 Tahapan proses produksi WPC ampas jarak kepyar-PP 81

4.4 Skema bentuk spesimen uji tarik tipe-V 82

4.5 Ampas jarak kepyar dan PP 83

4.6 Perbandingan DSA dan PT produk WPC pada berbagai konsentrasi PP

84

4.7 MOE dan MOR produk WPC ampas-PP 85

4.8 Kuat tarik produk WPC pada berbagai konsentrasi PP 87 4.9 Elongasi produk WPC pada berbagai konsentrasi PP 88 4.10 Modulus tarik produk WPC pada berbagai konsentrasi PP 88

4.11 Pola XRD produk WPC ampas-PP 89

1

Analisis proksimat ampas jarak kepyar

Pengujian sifat fisik dan mekanik papan partikel Hasil ANOVA untuk kerapatan papan

Hasil ANOVA untuk kadar air papan Hasil ANOVA untuk DSA2 papan Hasil ANOVA untuk DSA 24 papan Hasil ANOVA untuk PT2 papan Hasil ANOVA untuk PT24 papan Hasil ANOVA untuk MOE papan Hasil ANOVA untuk MOR papan Hasil ANOVA untuk IB papan

Program ANN Penelitian

Hasil ANOVA signifikansi model dan kesahihan model kadar air Hasil ANOVA signifikansi model dan kesahihan model kerapatan Hasil ANOVA signifikansi model dan kesahihan model DSA2 Hasil ANOVA signifikansi model dan kesahihan model DSA24 Hasil ANOVA signifikansi model dan kesahihan model PT2 Hasil ANOVA signifikansi model dan kesahihan model PT24 Hasil ANOVA signifikansi model dan kesahihan model MOE Hasil ANOVA signifikansi model dan kesahihan model MOR Hasil ANOVA signifikansi model dan kesahihan model IB Interaksi parameter respon terhadap kondisi proses pengempaan Hasil ANN penelitian

Hasil uji ANOVA satu faktor untuk DSA24 Hasil uji ANOVA satu faktor untuk PT24 Hasil uji ANOVA satu faktor untuk MOE Hasil uji ANOVA satu faktor untuk MOR Hasil uji ANOVA satu faktor untuk kuat tarik Hasil uji ANOVA satu faktor untuk elongasi Hasil uji ANOVA satu faktor untuk modulus tarik

Latar Belakang

Industri papan partikel saat ini mengalami perkembangan yang semakin baik seiring dengan meningkatnya kebutuhan papan partikel. Papan partikel adalah papan yang terbuat dari partikel kayu atau bahan berserat lainnya yang diikat dengan perekat organik ataupun sintetis yang kemudian dikempa panas (Maloney 1993). Meningkatnya industri papan partikel didukung oleh perkembangan di berbagai sektor industri seperti sektor bangunan, perumahan dan furnitur (Nemli et al. 2006). Di lain pihak, saat ini pasokan kayu sebagai bahan baku papan partikel mengalami penurunan sebagai akibat adanya ekploitasi hutan yang tidak terkendali. Kerusakan hutan sebagai penghasil kayu mencapai 13 juta hektar per tahun (Chaudhary et al. 2013). Di Indonesia, kebutuhan kayu untuk industri perkayuan di Indonesia diperkirakan sebesar 70 juta m3 per tahun dengan kenaikan rata-rata sebesar 14,2 % per tahun sedangkan produksi kayu bulat diperkirakan hanya sebesar 25 juta m3 per tahun, dengan demikian terjadi defisit sebesar 45 juta m3 (Dephut 2011). Hal ini menunjukkan bahwa sebenarnya daya dukung hutan sudah tidak dapat memenuhi kebutuhan kayu. Keadaan ini diperparah oleh adanya konversi hutan alam menjadi lahan pertanian, perladangan berpindah, kebakaran hutan, praktek pemanenan yang tidak efisen dan pengembangan infrastruktur yang diikuti oleh perambahan hutan. Oleh karena itu industri papan partikel mulai memanfaatkan peluang bahan baku yang berasal dari bahan lignoselulosa non kayu.

Tanaman jarak kepyar (Ricinus communis L.) merupakan tanaman penghasil minyak yang penting serta banyak dibudidayakan di Indonesia karena dapat memenuhi kebutuhan industri asam lemak hidroksi yaitu untuk produksi lubrikan, cat, sabun, dan industri farmasi (Heywood et al. 2007). Banyak industri besar yang memproduksi produk turunan dari minyak jarak kepyar seperti industri pelumas dan lemak, coating, bahan perawatan personal dan detergen, surfaktan dan oleokimia (Ogunniyi 2006), sehingga permintaan terhadap minyak jarak kepyar ini tinggi. Akibat peningkatan produksi minyak jarak di dalam maupun luar negeri, membawa dampak terhadap produk samping atau limbah yang dihasilkannya. Ampas jarak kepyar yang jumlahnya sekitar 7650 ton/tahun di Indonesia (FFI-IP 2012) dan 1.63 juta ton di India (FAO 2013) belum dimanfaatkan secara optimal. Selama ini pemanfaatannya terbatas untuk pembuatan pupuk organik (Lima et al. 2011) dan pakan ternak (Batista et al. 2011).

yang hampir sama, ketersediaannya terbatas terkait penggunaan minyak jarak pagar yang belum populer sehingga tidak banyak industri ekstraksi jarak pagar sebagai penghasil ampasnya. Selain itu, dengan kandungan protein (48%) dan serat yang tinggi (33%) (Akande et al. 2012), ampas jarak kepyar lebih berpeluang dijadikan sebagai bahan baku papan partikel dibandingkan ampas jarak pagar yang kandungan protein dan seratnya lebih rendah yaitu (35%) dan (18%) (Lestari et al. 2012).

Permasalahan yang dihadapi industri papan partikel adalah penggunaan perekat sintetis seperti urea formaldehida dan fenol formaldehida, yang dapat mengeluarkan emisi formaldehida sehingga mengakibatkan gangguan kesehatan dan mencemari lingkungan (Hashim et al. 2011a). Isu tersebut telah mendorong penggunaan perekat yang berasal dari bahan-bahan organik dalam pembuatan papan partikel. Dewasa ini, semakin banyak penelitian yang dilakukan untuk mengeksplorasi sumber daya alam serat lignoselulosa non kayu sebagai pengganti fungsi kayu pada papan partikel serta mengganti penggunaan perekat sintetis dengan perekat alami.

Beberapa penelitian menunjukkan bahwa protein dari berbagai jenis tanaman sangat potensial dimanfaatkan sebagai perekat papan partikel, contohnya protein biji kedelai (Wang et al. 2002; Mo et al. 2003; Ciannamea et al. 2010), protein gandum (Khosravi et al. 2011), protein biji bunga matahari (Rouilly et al. 2006), protein biji jarak pagar (Lestari et al. 2011). Selain itu, serat dari berbagai jenis juga dapat dimanfaatkan sebagai perekat alami contohnya seperti lignin inti kenaf (Okuda et al. 2006; Xu et al. 2003; Widyorini et al.2005), lignin vitis vinifera (Mancera et al. 2012), serat ampas jarak pagar (Hidayat et al. 2014).

Perekat alami diperoleh melalui aktivasi komponen kimia yang terkandung di dalam bahan baku yang dapat berperan sebagai perekat secara langsung melalui perlakuan panas dan tekanan saat proses pengempaan papan partikel.

Permasalahan lain dalam produksi binderless papan partikel adalah

penyerapan air dan pengembangan tebal papan yang masih tinggi sehingga menjadi kendala terhadap kestabilan dimensi papan partikel serta membawa dampak terhadap penurunan sifat mekaniknya. Papan partikel dari ampas jarak pagar memiliki daya serap air yang tinggi yaitu 51.67% dan pengembangan tebal melebihi standar papan partikel yaitu 14.88% serta memilki sifat mekanik yang rendah juga yaitu 5150.25

kgf/cm2 untuk kekuatan lentur (MOE) dan 65.99 kgf/cm2 untuk keteguhan patah

(MOR) (Lestari et al. 2012).

Berdasarkan potensi yang dimiliki ampas jarak kepyar serta mempertimbangkan beberapa kelemahan yang ada pada papan partikel tanpa perekat, maka pada penelitian ini dilakukan pengembangan proses produksi papan partikel dari ampas jarak kepyar dengan melakukan modifikasi struktural melalui pengecilan ukuran ampas untuk tujuan mendapatkan rasio protein-serat terbaik sehingga diharapkan dapat diperoleh papan partikel dengan sifat fisik dan mekanik yang baik pula.

dan lainnya telah dilaporkan dalam penelitian sebelumnya (Bledzki et al. 2012; Baskaran et al. 2012; Nourbakhsh et al. 2010). Penggunaan polipropilena bertujuan untuk memperbaiki sifat fisik dan mekanik papan. Bengstsson et al. (2007) melaporkan bahwa penambahan PP dapat meningkatkan kualitas produk secara signifikan.

Dalam memproduksi papan partikel juga dipengaruhi oleh beberapa faktor seperti karakteristik bakan baku dan kondisi proses pengempaan (suhu, waktu dan tekanan). Oleh karena itu, optimasi terhadap faktor-faktor tersebut perlu dilakukan,

dan pada penelitian ini digunakan Response Surface Method (RSM) untuk optimasi

faktor-faktor tersebut. Percobaan dirancang menggunakan Central Composite Design

(CCD). Selain optimasi dengan RSM (Response Surface Method) juga dilakukan

optimasi dengan metode ANN (Artificial Neural Networks). Kedua model memiliki

kemampuan memprediksi model empirik yang menyatakan hubungan antara parameter respon yaitu sifat fisik dan mekanik papan partikel dengan kondisi proses, serta dapat memprediksi kondisi proses optimum papan partikel melalui interaksi multi respon sifat fisik dan mekanik papan partikel tersebut.

Perumusan Masalah

Rekayasa lain untuk meningkatkan sifat fisik dan mekanik papan partikel tanpa perekat melalui teknologi blending (pencampuran) ampas jarak kepyar dengan polimer termoplastik seperti polipropilena (PP). Penambahan PP juga untuk mendapatkan peluang lain pemanfaatan ampas jarak kepyar sebagai matriks pada material komposit yang dikenal sebagai WPCs ( Wood Plastic Composites).

Tujuan Penelitian

Penelitian ini secara umum bertujuan untuk mengembangkan proses produksi papan partikel yang berbahan baku ampas jarak kepyar (Ricinus communis L.). Untuk mencapai tujuan umum ini, dilakukan beberapa tahapan penelitian dengan tujuan khusus sebagai berikut:

1. Menganalisis keterkaitan antara karakteristik fisikokimia ampas jarak kepyar dan kondisi proses pengempaan terhadap sifat fisik dan mekanik papan partikel tanpa perekat yang dihasilkan.

2. Mengoptimasi kondisi proses pengempaan papan partikel menggunakan metode RSM dan ANN serta menentukan model optimasi terbaik untuk memprediksi kondisi proses pengempaan optimum papan partikel.

3. Meningkatkan sifat fisik dan mekanik ampas jarak kepyar dengan penambahan polipropilena pada berbagai konsentrasi yaitu 30, 40 dan 50% terhadap ampas jarak kepyar.

Manfaat Penelitian

Hasil penelitian ini diharapkan dapat berkontribusi dan membawa dampak positif terhadap agroindustri secara lebih luas. Produk penelitian ini menjadi salah satu alternatif bagi penganekaragaman pemanfaatan dari ampas jarak kepyar yang belum optimal dan menjadi solusi bagi agroindustri dalam mengatasi permasalahan

produk akhir (end use) terutama limbah yang tidak bisa didaur ulang. Manfaat pada

industri papan partikel adalah memberikan alternatif pengganti atau substitusi bahan baku kayu dan pemakaian perekat alami yang berasal dari komponen kimia bahan baku itu sendiri sehingga dapat meminimalkan biaya produksi papan partikel dan lebih ramah lingkungan.

Ruang Lingkup Penelitian

Penelitian ini dilakukan dalam beberapa tahapan untuk menghasilkan papan partikel dengan karakteristik yang dapat menghasilkan papan partikel dengan kualitas

yang baik. Adapun ruang lingkup penelitian yang dilakukan untuk pencapaian

tujuan adalah sebagai berikut:

1. Ampas jarak kepyar yang digunakan adalah hasil pengepresan secara mekanik menggunakan ekspeler dengan proses pemanasan pada suhu 80 C. Ampas yang diperoleh merupakan hasil pengepresan biji dan cangkang biji sekaligus. 2. Produk papan partikel (tanpa perekat dan penambahan PP) yang diproduksi

adalah produk berkerapatan sekitar 0.9 g/cm3 dengan tebal 0.5 cm.

Kebaruan Penelitian

Penelitian papan partikel tanpa perekat dengan memanfaatkan bahan baku non kayu telah banyak dikembangkan. Demikian juga halnya kajian tentang peranan protein atau serat sebagai perekat dan pengikat antar partikel pada produksi papan partikel tanpa perekat telah banyak juga diteliti. Akan tetapi, ukuran partikel yang berdampak pada rasio protein-serat yang juga menjadi faktor penting untuk

mendapatkan sifat fisik dan mekanik papan partikel tanpa perekat, sampai saat ini

2

KETERKAITAN UKURAN PARTIKEL DAN KONDISI

PROSES PENGEMPAAN TERHADAP SIFAT FISIK DAN

MEKANIK PAPAN PARTIKEL TANPA PEREKAT

Pendahuluan

Pada pembuatan papan partikel tanpa menggunakan perekat (binderless), kekuatan rekatnya dihasilkan dari aktivasi dan reaksi komponen-komponen kimia yang terkandung di dalamnya selama proses perlakuan panas, terutama komponen hemiselulosa dan lignin (Widyorini et al. 2005) dan protein (Li et al. 2009). Reaksi-reaksi kimia dapat berupa degradasi dari hemiselulosa dan sebagian selulosa yang membentuk gula sederhana dan dekomposisi lainnya, degradasi termal matriks dinding sel, pembentukan ikatan antara polimer karbohidrat dan kondensasi lignin, peningkatan kristalisasi selulosa (Rowell et al. 2002) dan ikatan grup polar protein dengan grup polar serat (Mo et al. 2001). Mekanisme

self-bonding merupakan mekanisme yang menjadi dasar bagi sistem perekatan protein dan komponen serat. Mekanisme perekatan di antara komponen serat dapat melalui ikatan hidrogen selulosa dengan lignin (Nadhari et al. 2013), reaksi kondensasi lignin dan pelunakan lignin (Okuda et al. 2006) dan reaksi cross-linking lignin dengan polisakarida (Suzuki et al. 1998).

Studi tentang aktivasi lignin pada umumnya dilakukan untuk pembuatan papan serat seperti yang dilaporkan beberapa peneliti (Okuda et al. 2005; Kunsuwan et al. 2005; Widsten et al. 2004). Menurut Suhasman (2010), penambahan lignin teknis masih dibutuhkan untuk menghasilkan papan partikel berkualitas baik. Sementara itu, penelitian intensif pada pembuatan papan partikel terkait pengaktifan lignin telah dilaporkan menurut Widyorini et al. (2005), akan tetapi disertai perlakuan pendahuluan steam explosion pada bahan baku. Di sisi lain, penelitian terkait peranan protein pada papan partikel juga telah dilaporkan menurut Wang et al. (2002). Studi terkait peranan protein ampas biji bunga matahari pada pembuatan biokomposit dengan metode injection moulding tanpa perlakuan penambahan perekat dan bahan aditif juga telah dilaporkan Rouilly et al. (2006). Tabel 2.1 menyajikan sifat fisik dan mekanik serta kandungan protein dan serat pada beberapa penelitian tentang papan partikel.

7 Tabel 2.1 Sifat fisik dan mekanik papan partikel beberapa penelitian lain

Bahan Baku Papan Partikel

Kadar Protein

(%)

Kadar Serat (%)

Rasio

Kondisi proses pengempaan Sifat fisik dan mekanik papan

Suhu ( C)

Waktu (min)

Tekanan (kgf/cm2)

Ukuran Partikel (mesh)

DSA24 (%)

PT24 (%)

MOE (kgf/cm2)

MOR (kgf/cm2)

Ampas jarak pagar1) 35 18 1.94 140-180 8-12 200 40 51.7-82.9 14.9-30.6 2341-5150 20-66

Ampas jarak pagar2) 18 39 0.46 200 10 200 20 50-100 20-28 2700-8000 15-66

Ampas jarak pagar3) 28 26 1.08 120-200 30-60 50-150 < 1 mm 74 19 3000-51000 38-228

Ampas tanaman bunga

matahari4) 7 59 0.12 180-200 60 detik 320 - - -

21100-22200 113-115

Faktor lama pengempaan merupakan salah satu yang berpengaruh pada sifat papan partikel. Pengecilan ukuran partikel untuk ampas jarak kepyar yang dilakukan pada penelitian ini, berkaitan dengan kualitas dan sifat papan partikel terutama terhadap distribusi kerapatan papan yang akan dihasilkan. Kerapatan papan akan mempengaruhi sifat fisik dan mekanik papan partikel. Geometri partikel seperti bentuk dan ukuran partikel berperan penting terhadap mutu papan partikel (Frybort et al. 2008) serta berpengaruh sangat signikan terhadap sifat papan partikel (Diebel et al. 2012; Biswas et al. 2010), khususnya terhadap distribusi kerapatan papan partikel (Kruse et al. 2000). Ukuran partikel yang lebih kecil akan menghasilkan papan partikel yang lebih baik (Osarenmwinda dan Nwachuku 2007) sehingga kekuatan rekat papan partikel akan meningkat seiring dengan penurunan ukuran partikel (Ngueho et al. 2008).

Secara umum sifat fisik dan mekanik papan partikel masih rendah walaupun sifat mekanik papan hasil penelitian Hidayat et al. (2014) sudah baik (Tabel 2.1). Penelitian tersebut tidak meninjau rasio protein-serat terhadap kualitas papan yang dihasilkan. Selain itu, penelitian ini juga melakukan pengembangan perlakuan pada kondisi proses dengan memvariasikan kondisi proses (suhu, waktu dan tekanan) serta ukuran partikel, yang tidak dilakukan oleh penelitian-penelitian sebelumnya. Lestari et al. (2012) hanya memvariasikan suhu dan waktu saja, Kartika et al. (2013) tidak memvariasikan kondisi proses, Hidayat et al. (2014) memvariasikan suhu, waktu dan tekanan pengempaan dan Evon et al. (2010) hanya memvariasikan suhu pengempaan saja. Berdasarkan hal tersebut di atas, penelitian ini bertujuan untuk menganalisis keterkaitan sifat fisikokimia, rasio protein-serat ampas jarak kepyar dan kondisi proses pengempaan terhadap sifat fisik dan mekanik papan partikel yang dihasilkan.

Bahan dan Metode

Bahan dan Alat

Bahan baku yang digunakan adalah ampas jarak kepyar hasil dari proses ekstraksi minyak secara mekanik menggunakan ekspeler, dan diperoleh dari PT.

Bio Green Land Sumbawa Besar, Nusa Tenggara Barat. Ampas jarak kepyar yang dihasilkan merupakan hasil pengepresan minyak dari biji yang tidak dikupas cangkang bijinya. Bahan kimia yang digunakan meliputi H2SO4, NaOH, HCl, indikator mensel, heksan, alkohol, larutan NDS (Neutral Detergent Solution) dan ADS (Acid Detergent Solution). Pelarut dan bahan-bahan kimia yang digunakan adalah teknis dan analytical grade, yang diperoleh dari Sigma-Aldrich, AppliChem dan J.T. Baker, Indonesia.

Persiapan dan Karakterisasi Bahan Baku

Bahan baku ampas jarak kepyar dikeringkan pada suhu 50 C selama 24 jam sampai kadar airnya 7%. Pengujian komponen serat seperti selulosa, lignin dan hemiselulosa pada ampas dilakukan dengan menggunakan metode Van Soest (1991) dan pengujian senyawa fenolik terlarut dari ampas dengan GC-MS (Lampiran 1). Ampas kering selanjutnya digiling dengan disk mill dan diayak pada beberapa ukuran (20, 40, 60, 80 dan 100 mesh). Ampas kering sebelum dan sesudah pengecilan ukuran kemudian dikarakterisasi komponen-komponennya (kadar air, protein kasar, lemak kasar, serat kasar, abu dan karbohidrat) menggunakan metode yang berdasarkan pada SNI-01-2891-1992. Prosedur analisis komponen-komponen ampas jarak kepyar dapat dilihat pada Lampiran 1. Pengamatan lain untuk melihat mikrostruktur dengan XRD dilakukan terhadap ampas jarak kepyar sebelum dan sesudah pengecilan ukuran.

Rancangan Percobaan

Penelitian dirancang menggunakan Central Composite Design (CCD) dengan 5 kali ulangan untuk titik sentral. Faktor-faktor yang diteliti seperti ditunjukkan pada Tabel 2.2 yang meliputi suhu (X1), waktu (X2), tekanan (X3) dan ukuran partikel (X4). Analisis varian (ANOVA) dengan = 0.05 dan RSM digunakan untuk menganalisis hubungan antara respon dengan parameter/faktor proses pengempaan. Data hasil penelitian ini diolah menggunakan program

Design-Expert 9 (2002).

Sebelum melakukan percobaan dengan menggunakan rancangan CCD, daerah minimum dan maksimum dari masing-masing faktor kondisi proses diketahui terlebih dahulu. Penetapan kondisi proses (faktor) pada penelitian ini mengacu kepada studi sebelumnya. Penetapan suhu kempa minimum 160 C dan maksimum 180 C berdasarkan pada literatur suhu denaturasi protein ampas jarak pagar sekitar 172 C (Diebel et al. 2012). Tekanan kempa minimum dan maksimum yang ditetapkan adalah 160 kgf/cm2 dan 200 kgf/cm2 mengacu kepada beberapa literatur yang rentang tekanan pengempaannya adalah sekitar 100-320 kgf/cm2 (Hidayat et al. 2014; Lestari et al. 2012; Evon et al. 2010). Penetapan waktu berdasarkan pada penelitian Lestari et al. (2012), sedangkan ukuran partikel mengacu kepada penelitian Diebel et al. (2012). Berdasarkan rancangan yang telah ditetapkan, selanjutnya dilakukan pengecilan ukuran ampas jarak kepyar.

Tabel 2.2 Kondisi proses produksi papan partikel ampas jarak kepyar

Faktor Nilai Level

-2 -1 0 1 2

Suhu ( C), X1 150 160 170 180 190

Waktu (menit), X2 4 6 8 10 12

Proses Pengecilan Ukuran Ampas Jarak Kepyar

Perlakuan pengecilan ukuran ampas jarak kepyar dilakukan untuk menyeragamkan ukuran partikel bahan baku sehingga memudahkan dalam proses pengempaan. Selain itu perlakuan penyaringan ampas pada berbagai ukuran saringan ampas bertujuan untuk mendapatkan rasio protein-serat yang bervariasi pula. Pada tahap awal, ampas sebanyak 50 kg digiling dengan disk mill untuk memudahkan proses penyaringan. Ampas yang telah digiling kemudian dibagi masing-masing sebanyak 10 kg. Untuk mendapatkan ukuran partikel 20 sampai 100 mesh, masing-masing ampas jarak (10 kg) yang telah digiling, diayak menggunakan saringan 20 (0.853 m), 40 (0.42 m), 60 (0.251 m), 80 (0.178 m) dan 100 mesh (0.152 m). Penyaringan bertingkat selanjutnya dilakukan untuk tujuan penyeragaman ukuran partikel. Saringan 100 mesh akan menghasilkan berbagai ukuran ampas < 100 mesh, yang tidak lolos penyaringan. Ampas tersebut kemudian disaring dengan saringan 80 mesh dan sisa ampas yang tidak lolos 80 mesh ini kemudian disaring menggunakan saringan 60 mesh. Selanjutnya sisa ampas tidak lolos saringan 60 mesh, disaring menggunakan saringan 40 mesh dan terakhir menggunakan saringan 20 mesh. Perlakuan penyaringan bertingkat juga dilakukan pada ampas yang tidak lolos 80, 60, 40 dan 20 mesh.

Pembuatan Papan Partikel Tanpa Perekat dari Ampas Jarak Kepyar

Papan partikel ampas jarak kepyar dibuat dengan menggunakan cetakan persegi yang terbuat dari plat baja berukuran 10 cm x 10 cm x 0.5 cm, dengan kerapatan yang ditargetkankan sekitar 0.9 g/cm3. Ampas jarak dengan berbagai ukuran dibuat lembaran papan partikel dengan menyusun ampas pada cetakan. Pada proses ini diupayakan ampas terdistribusi secara merata ke dalam cetakan agar diperoleh kerapatan yang seragam. Antara ampas jarak kepyar dan lempengan plat dilapisi kertas teflon supaya mempermudah proses pemisahan antara lembaran papan dan plat baja setelah pengempaan. Setelah lembaran papan partikel terbentuk, pengempaan dilakukan pada berbagai kondisi proses pengempaan pada suhu (150-190 C), waktu (4-12 menit) dan tekanan (140-220 kgf/cm2).

MOE, MOR = 2.5 cm x 10 cm IB = 5 cm x 5 cm

DSA2,DSA24,PT2,PT24 = 2 cm x 2 cm KA = 9 cm2 (sisa potongan contoh uji)

Gambar 2.1 Ukuran contoh uji

Ampas jarak kepyar

Pengecilan ukuran ampas (20 – 100 mesh)

Pengempaan panas (150-190 C, 4-12 menit, 140-220 kgf/cm2

Papan partikel

Pengkondisian papan partikel (10 hari, suhu 30 C)

Pengujian sifat fisik dan mekanik papan partikel

Karakterisasi papan partikel: morfologi permukaan, struktur kristalin dan gugus fungsional

Gambar 2.2 Tahapan proses produksi papan partikel dari ampas jarak kepyar

Pengujian Sifat Fisik dan Mekanik Binderless Papan Partikel

pada ASTM D143-2009 dan prosedur pengujian dijelaskan lebih lanjut pada Lampiran 2. Hasil pengujian sifat fisik dan mekanik tersebut selanjutnya dibandingkan dengan standar papan partikel menurut JIS A 5908-2003 tipe-8. Karakterisasi Struktur Kristalin Ampas Jarak Kepyar dan Papan Pertikel

Mikrostruktur ampas jarak kepyar dan papan partikel diamati dengan X-ray diffractometer (XRD)-700 Shimadzu pada posisi statis menggunakan sumber radiasi Cu K ( =1.5418 Å) dengan kondisi operasi pada 40 kV, 30 mA, sudut 2 = 10 - 60 dan kecepatan scan 2 /menit.

Karakterisasi XRD dilakukan pada ampas jarak kepyar untuk 6 jenis ukuran partikel berturut-turut adalah : < 20 (ampas alami), 20, 40, 60, 80 dan 100 mesh dan pada papan partikel yang berbahan baku ampas jarak kepyar berukuran 60 mesh untuk 5 variasi suhu pengempaan (150, 160, 170, 180 dan 190 C) dengan kode sampel papan berturut-turut: CHP15, CHP16, CHP17, CHP18 dan CHP19. Karakterisasi Gugus Fungsional Papan Partikel

Pengamatan spektrum serapan infra merah pada papan diamati dengan

Fourier Transform Infrared (FTIR) spectrometer Bruker Tensor-37. Sampel sebanyak 2 mg dibentuk pelet dengan penambahan Kbr 200 mg (ketebalan 1 mm). Pelet yang terbentuk dikenai sinar infra merah dengan rentang bilangan gelombang pada 500-4000 cm-1, 32 scan dan resolusi 4 cm-1. Analisa FTIR dilakukan untuk mengetahui keberadaan gugus fungsional dalam bahan yang terkait dengan senyawa lignin, hemiselulosa, selulosa dan protein serta perubahan senyawa-senyawa tersebut setelah perlakuan panas. Karakterisasi FTIR dilakukan pada biji jarak kepyar (CS), ampas jarak kepyar (CSC), dan papan partikel berbahan baku 60 mesh untuk 5 variasi suhu pengempaan dengan kode sampel CHP15, CHP16, CHP17, CHP18 dan CHP19.

Karakterisasi Morfologi Permukaan Papan Partikel

Pengamatan morfologi permukaan papan partikel bertujuan untuk melihat kehomogenan dan munculnya pori pada struktur permukaan papan, serta mengamati perubahan geometri protein akibat perlakuan panas yang diberikan. Hasil pengamatan tersebut dikaitkan dengan analisa sifat fisik dan mekanik papan partikel. Karakterisasi SEM dilakukan pada papan partikel CHP15,CHP16, CHP17, CHP18 dan CHP19.

Morfologi papan partikel diamati menggunakan Scanning Electron Microscopy (SEM) merk JEOL JSM-6510 LA dengan tegangan akselerasi elektron 20 kV dan perbesaran 30 kali.

Hasil dan Pembahasan

Karakteristik Ampas Jarak Kepyar

Kandungan protein ampas jarak kepyar pada penelitian ini lebih tinggi dari hasil penelitian yang dilaporkan oleh Annongu et al. (2008) yaitu 31.06%. Akan tetapi, jika dibandingkan dengan hasil penelitian Akande et al. (2012) dan Nwigbo et al. (2013) dengan kandungan protein <38% dan serat <28%, kandungan protein ampas jarak kepyar pada penelitian ini lebih rendah dan kadar seratnya lebih tinggi.

Perbedaan kadar protein dan serat tersebut disebabkan karena perbedaan varietas, tempat tumbuhnya, umur panen, perlakuan awal dan metode proses ekstraksi minyak jarak kepyar tersebut. Ampas jarak kepyar yang digunakan pada penelitian ini merupakan hasil samping dari proses ektraksi minyak jarak kepyar secara mekanik menggunakan ekspeler dan cangkang bijinya tidak dikupas terlebih dahulu sehingga kandungan serat pada ampas masih cukup tinggi. Pada penelitian lainnya (Akande et al. 2012; Nwigbo et al. 2013) cangkang umumnya dipisahkan dari daging biji sehingga ampas yang dihasilkan memiliki kadar serat yang lebih rendah dan kadar proteinnya lebih tinggi.

Tabel 2.3 Karakteristik ampas jarak kepyar sebelum dan sesudah pengecilan ukuran

sebelumnya (Roseli et al. 2012), kadar selulosa (< 11%) dan kadar lignin (< 24%) ampas jarak kepyar yang dihasilkan dalam penelitian ini lebih tinggi, sedangkan kadar hemiselulosanya (> 9%) lebih rendah. Dalam pembuatan binderless papan partikel, lignin dapat berfungsi sebagai perekat alami karena terdiri dari molekul-molekul senyawa polifenol, dan hemiselulosa yang terdegradasi juga dapat berfungsi sebagai perekat alami (Okuda et al. 2006). Pengempaan panas dapat mengaktifkan protein, lignin dan hemiselulosa, sehingga dapat meningkatkan daya ikat antara partikel melalui mekanisme self-bonding dan kekuatan papan partikel akan semakin baik.

Rasio protein dan serat ampas sebelum pengecilan ukuran adalah 0.96. Pengecilan ukuran ampas menunjukkan kecenderungan peningkatan rasionya berturut-turut dari 20 mesh sampai 100 mesh adalah : 1.00, 1.09, 1.15, 2.13 dan 3.96. Kandungan protein semakin tinggi diiringi semakin menurunnya kandungan serat pada ampas jarak kepar (Gambar 2.4). Perlakuan penyaringan menyebabkan tertahannya komponen serat ampas pada saringan sehingga komponen protein yang lolos saringan meningkat. Rasio protein dan serat yang tinggi dalam ampas diharapkan mampu meningkatkan sifat fisik dan mekanik papan partikel menjadi lebih baik.

Tabel 2.4 Karakteristik komponen serat ampas jarak kepyar Parameter

Uji (%bb)

Hasil Penelitian

Penelitian sebelumnya (Roseli et al. 2012)

Selulosa 18.33 10.45

Hemiselulosa 3.85 9.51

Lignin 30.84 23.54

Gambar 2.4 Hubungan antara kadar protein, kadar serat dan rasio protein-serat ampas jarak kepyar terhadap ukuran partikel

sebagai perekat alami, namun demikian pada ampas jarak kepyar kandungannya sangat rendah sehingga peranan senyawa fenolik menjadi tidak signifikan. Kadar air ampas jarak kepyar berkisar 7.15-7.8%. Menurut Kaliyan et al. (2010), rentang kadar air yang dapat menghasilkan produk papan dengan daya rekat ikat antar partikel optimum adalah 8-20 % (bb) sedangkan Li et al. (2009) merekomendasikan kadar air bahan baku tertinggi 35 % (bb). Lemak yang terkandung dalam ampas jarak kepyar cukup rendah (7.72 %bb), dan memberikan efek positif terhadap papan partikel yang dihasilkan. Kadar lemak yang lebih tinggi akan menyulitkan selama proses pengempaan panas, yaitu menghasilkan papan partikel yang berwarna kehitaman dan berbau seperti yang dilaporkan oleh Hidayat et al. (2014). Selain itu, lemak yang terkandung dalam ampas jarak kepyar memiliki karakteristik yang berbeda dengan lemak nabati lainnya karena mengandung asam risinoleat yang tinggi mencapai 93 % dari total asam lemak (Swern, 1979). Asam risinoleat adalah asam lemak yang mengandung gugus hidroksil dalam struktur molekulnya. Karakteristik spesifik asam lemak tersebut menyebabkan lemak tersebut memiliki viskositas tinggi yaitu 615-790 cSt (Kirk et al. 1993). Viskositas yang tinggi pada lemak ampas jarak kepyar berfungsi sebagai pelumas dan memberi dampak positif pada produksi papan partikel.

Dalam pembuatan papan partikel tanpa perekat, protein berperan penting dalam mekanisme pengikatannya dengan komponen serat, dengan membentuk kompleks sehingga meningkatkan daya kohesi antar permukaan serat (Evon et al. 2010). Disamping itu, daya rekat protein dipengaruhi juga oleh bentuk permukaan dan ukuran partikel yang akan diikat. Bentuk permukaan partikel yang halus memiliki ukuran partikel kecil dan permukaan partikel yang kasar memiliki ukuran partikel lebih besar. Daya rekat protein dapat bekerja efektif apabila ukuran partikel tidak terlalu besar atau terlalu kecil karena perekatan antara protein dan serat merupakan hasil kombinasi dari proses adhesi secara mekanik melalui proses penetrasi protein ke dalam struktur permukaan serat dan struktur acak mikro yang didominasi oleh gaya tarik menarik antar molekul seperti gaya van der Waals, ikatan hidrogen dan interaksi hidrofobik (Kumar et al. 2002). Dengan semakin meningkatnya daya adhesi protein dengan serat, maka sifat fisik dan mekanik papan partikel juga akan semakin baik.

Selain itu, pengecilan ukuran juga bertujuan untuk mendapatkan bentuk geometri partikel ampas jarak kepyar dengan struktur acak mikro seperti jalinan partikel (finger joint) yang lebih banyak. Peningkatan struktur acak mikro dan kandungan protein (sebagai bahan pengikat serat) pada ampas jarak kepyar ini, dapat mempermudah sistem pengikatan kedua komponen tersebut (Kumar et al. 2002).

Intensitas puncak difraksi berbagai ukuran ampas menunjukkan derajat kristalinitasnya. Ampas jarak kepyar dengan derajat kristalinitas tertinggi sampai terendah berturut-turut adalah: ampas sebelum pengecilan ukuran (2 =22.06 ), 20 mesh (2 =20.02 ), 40 mesh (2 =20.86), 60 mesh (2 =21.44 ), 80 mesh (2 =20.86 ) dan 100 mesh (2 =19.68 ).

Perubahan derajat kristalinitas pada ampas menunjukkan terjadinya perubahan pada keteraturan rantai molekul selulosanya (Chen et al. 2011: Elanthikkal et al. 2010). Pada hemiselulosa dan lignin tidak terdapat fasa kristalin karena kedua komponen serat tersebut memiliki struktur amorf. Perubahan struktur bagian kristal pada selulosa menjadi lebih amorf disebabkan oleh proses

milling yang dilakukan ketika pengecilan ukuran ampas jarak tersebut. Fenomena yang sama juga dikemukakan oleh Marashdeh et al. (2011) yang membuat papan partikel dari kayu mangrove untuk berbagai ukuran partikel.

Papan partikel yang berasal dari ukuran partikel yang memiliki derajat kristalinitas tertinggi akan memiliki sifat mekanik terbaik (Abdullah et al. 2013; Marashdeh et al. 2011). Namun demikian, pada penelitian ini papan partikel yang dihasilkan memiliki sifat fisik dan mekanik terbaik pada papan partikel yang diproduksi dari ukuran partikel 60 mesh. Hal ini disebabkan bahwa kriteria suatu papan partikel yang yang baik dipengaruhi juga oleh parameter-parameter lain seperti kondisi proses pengempaan dan mekanisme perekatan antara protein dengan komponen serat.

ampas jarak kepyar hasil penelitian Abdullah et al. (2013) memiliki indeks kristalinitas 70%.

Tabel 2.5 Indeks kristalinitas ampas jarak kepyar Ukuran Partiklel

(mesh)

Indeks Kristalinitas (%)

<20 33.97

20 33.05

40 31.52

60 30.04

80 28.23

100 27.38

Sifat Fisik dan Mekanik Binderless Papan Partikel Ampas Jarak Kepyar

Papan partikel dari ampas jarak kepyar telah berhasil dibuat dan produk papan yang dihasilkan tersebut memiliki warna sesuai dengan warna bahan baku yang digunakan. Papan partikel dengan bahan baku ampas 20 mesh berwarna lebih gelap dibandingkan papan berbahan baku dengan ukuran mesh yang lebih besar. Papan berbahan baku ampas 100 mesh berwarna paling terang yaitu berwarna coklat kekuningan (Gambar 2.6a) dan papan berbahan baku ampas 60 mesh berwarna coklat (Gambar 2.6b).

(a) (b)

Gambar 2.6 Penampakan binderless papan partikel ampas jarak kepyar 100 mesh (a) dan 60 mesh (b)

Tabel 2.6 Perbandingan sifat fisik dan mekanik papan partikel ampas jarak kepyar dengan JIS

Kadar air, kerapatan dan IB papan partikel pada berbagai kondisi proses pengempaan telah memenuhi standar yang ditetapkan oleh JIS A 5908-2003, sedangkan pengembangan tebal, MOE dan MOR belum memenuhi standar tersebut (Tabel 2.6). JIS A 5908-2003 tidak menetapkan standar untuk daya serap air, akan tetapi pengujian tersebut perlu dilakukan untuk mengetahui ketahanan papan partikel jika digunakan untuk keperluan eksterior. Hasil pengujian untuk setiap sifat fisik dan mekanik papan partikel ampas jarak kepyar berdasarkan variasi parameter proses pengempaan ditunjukkan pada Tabel 2.7.

Pembahasan selanjutnya tentang pengaruh ukuran partikel, suhu, waktu dan tekanan pengempaan terhadap kerapatan, kadar air, daya serap air dan pengembangan tebal papan partikel ampas jarak kepyar dapat dijelaskan sebagai berikut:

Pengaruh Parameter Proses Pengempaan terhadap Kerapatan Papan Partikel

Kerapatan papan partikel menunjukkan rasio massa terhadap volume papan. Semakin tinggi kerapatan papan, kekompakan dan kekuatan papan akan semakin baik. Kerapatan papan partikel dipengaruhi oleh jenis dan kerapatan bahan baku yang digunakan. Bahan baku dengan kerapatan rendah (< 1 g/cm3) lebih disukai dalam pembuatan papan partikel karena dapat menghasilkan kekuatan papan yang lebih tinggi apabila menginginkan kerapatan target produk papan sekitar 0.9 gr/cm3 (Haygreen dan Bowyer 1996). Hasil penelitian Nwigbo

et al. (2013) menunjukkan bahwa kerapatan ampas jarak kepyar sebesar 0.69 g/cm3. Hal tersebut memungkinkan ampas jarak kepyar dimanfaatkan sebagai bahan baku papan partikel. Produksi papan partikel terkait kerapatan bahan baku dipengaruhi oleh nilai rasio kompresi (CR, Compression Ratio). Nilai CR menunjukkan rasio kerapatan target papan yang diinginkan terhadap kerapatan bahan baku dengan nilai minimum 1.2. Kerapatan target papan hasil penelitian sekitar 0.9-0.95 g/cm3 dan kerapatan ampas jarak kepyar penelitian ini 0.61 g/cm3 sehingga diperoleh CR rata-rata sekitar 1.5-1.56.

Hasil ANOVA ( =0.05) menunjukkan bahwa seluruh kondisi proses (suhu, waktu, tekanan dan ukuran partikel) berpengaruh secara nyata terhadap sifat fisik papan partikel (Lampiran 3). Kerapatan papan partikel ampas jarak kepyar meningkat seiring kenaikan suhu dari 150 C sampai 190 C (Gambar 2.7). Suhu berperan untuk mengaktifkan protein dan lignin sebagai perekat sehingga meningkatkan proses perekatan antar komponen. Pada penelitian ini,

papan partikel mempunyai kerapatan berkisar antara 0.9-0.95 g/cm3 (Tabel 2.7) dan mayoritas telah memenuhi persyaratan JIS A 5908-2003 (0.40-0.90 g/cm3).

Kerapatan papan berkorelasi dengan rasio protein-serat yang diperoleh dari pengecilan ukuran partikel (Gambar 2.6) yang terkandung dalam ampas jarak kepyar. Rasio protein-serat semakin tinggi menunjukkan bahwa ukuran partikel semakin kecil (ukuran mesh semakin besar) dan ketika pengempaan panas diterapkan kekompakan antar partikel akan lebih mudah tercapai (Kruse et al. 2000). Dalam penelitian ini, papan dengan kerapatan tinggi (0.95 g/cm3) dihasilkan dari bahan baku dengan ukuran partikel 60 mesh dan kondisi proses pada suhu 170 C, waktu kempa 8 menit, dan tekanan kempa 180 kgf/cm2 (Gambar 2.7). Untuk ukuran partikel yang lebih besar dari 60 mesh, dengan rasio protein-serat semakin tinggi, ternyata tidak efektif lagi untuk meningkatkan kerapatan papan. Fenomena ini dapat diperkirakan bahwa mekanisme perekatan protein-serat belum bekerja optimal.

(a) (b)

(c)

Peningkatan tekanan pengempaan dapat meningkatkan kekompakan papan dan membantu proses penguapan air. Di samping itu, semakin kecilnya ukuran partikel dapat memfasilitasi proses perekatan antar komponen papan menjadi lebih baik. Proses perekatan semakin baik dengan semakin tingginya kekompakan papan yang berbahan baku partikel berukuran lebih kecil sehingga kerapatan papan yang dihasilkan juga lebih baik Kerapatan papan yang baik ditentukan oleh distribusi partikel pada papan dan peningkatan suhu kempa membantu pendistribusian partikel. Pada penelitian ini tekanan kempa 180 kgf/cm2, waktu 8 menit dan ukuran partikel 60 mesh menghasilkan kerapatan papan terbaik (0.95 g/cm3).

Seperti yang telah dijelaskan sebelumnya bahwa kadar protein dan serat pada bahan baku berpengaruh terhadap sifat fisik dan mekanik papan partikel yang dihasilkan. Peranan protein dan serat pada saat produksi papan partikel tanpa perekat tidak dapat ditinjau sendiri-sendiri untuk protein ataupun serat saja. Rasio atau komposisi protein-serat yang tepat sangat berperan dan menjadi parameter utama untuk mendapatkan sifat fisik dan mekanik papan partikel yang lebih baik.

Pada proses pengecilan ukuran ampas jarak kepyar, semakin kecil ukuran partikel akan menurunkan kandungan serat dan seiring itu meningkatkan kandungan protein pada ampas tersebut. Kerapatan papan partikel tertinggi (0.95 g/cm3) diperoleh pada rasio protein-serat 1.15 (Gambar 2.8). Plot grafik kerapatan papan pada berbagai rasio protein-serat diambil dari data kondisi proses pengempaan pada suhu 170 C, 8 menit dan 180 kgf/cm2.

Pada rasio tersebut diperkirakan jalinan partikel acak mikro lebih tinggi dibandingkan rasio lainnya. Pada saat proses pengempaan, kontak antar permukaan partikel ampas dengan struktur jalinan partikel acak yang lebih tinggi tersebut akan semakin meningkat sehingga papan partikel yang dihasilkan menjadi lebih kompak. Gambar 2.8 menjelaskan bahwa dengan peningkatan jumlah protein sedikit saja dari rasio 1.09 menjadi 1.15 dapat meningkatkan kerapatan secara signifikan. Fenomena ini menunjukkan bahwa peningkatan kerapatan papan sangat dipengaruhi oleh peningkatan protein. Rasio protein-serat optimum 1.15, penambahan kadar serat dan kadar protein mengakibatkan kualitas papan menurun.

Kekompakan papan partikel ditunjukkan dengan kerapatan papan partikel yang tinggi. Kerapatan papan partikel kembali menurun seiring dengan peningkatan rasio protein-serat pada ampas. Peningkatan kandungan protein atau kandungan serat menyebabkan kerapatan papan partikel menurun akibat rendahnya jalinan partikel acak mikro yang terdapat pada ampas.

21 Tabel 2.7 Sifat fisik dan mekanik papan partikel ampas jarak kepyar yang diproduksi pada berbagai kondisi proses

X1 X2 X3 X4 KA(%) KP(g/cm3) DSA2(%) DSA24(%) PT2(%) PT24(%) MOE(kgf/cm2) MOR(kgf/cm2) IB(kgf/cm2)

160 6 160 40 6.63± 0.01 0.90±0.01 50.80±0.14 87.97±0.09 24.48±0.15 51.91±0.54 1437.47 ± 137.99 20.20 ± 0.20 1.55 ± 0.05

160 6 160 80 6.81±0.01 0.93±0.01 47.54±0.01 82.68±0.01 20.18±0.04 44.81±1.09 1572.38 ± 22.88 21.86 ±1.45 1.66 ± 0.03

160 6 200 40 6.62±0.01 0.91±0.01 52.20±0.79 86.16±0.05 24.09±0.71 66.00±0.23 1451.84 ± 98.28 19.81 ± 0.36 1.58 ± 0.02

160 6 200 80 6.84±0.01 0.94±0.01 47.09±0.04 81.36±0.65 19.84±0.08 42.67±0.13 1415.75 ± 57.95 22.39 ± 0.40 1.74 ± 0.02

160 10 160 40 6.69±0.01 0.91±0.01 50.15±0.01 86.08±0.04 23.21±0.23 65.50±0.64 1543.89 ± 79.66 22.66 ± 0.31 1.76 ± 0.04

160 10 160 80 6.89±0.01 0.94±0.01 47.36±0.30 82.17±0.04 19.61±0.17 41.88±0.01 1607.0 ± 178.83 21.41 ± 0.11 1.66 ± 0.06

160 10 200 40 6.65±0.01 0.90±0.01 52.37±0.03 87.10±0.02 23.94±0.04 58.71±0.03 1640.84 ± 210.16 20.67 ± 0.22 1.53 ± 0.07

160 10 200 80 6.87±0.01 0.94±0.01 48.05±0.01 82.30±0.41 20.81±0.07 45.87±0.18 1388.39 ± 16.24 23.28 ±0.08 1.69 ± 0.04

180 6 160 40 6.66±0.01 0.91±0.01 50.55±0.01 85.68±0.02 24.70±0.02 65.88±0.19 2077.56 ± 17.13 28.59 ± 0.25 1.92 ± 0.01

180 6 160 80 6.85±0.01 0.93±0.01 47.35±0.48 83.27±0.04 21.45±0.10 46.17±0.20 1498.98 ± 14.94 20.73 ± 0.26 1.63 ± 0.04

180 6 200 40 6.65±0.01 0.91±0.01 53.53±0.03 86.06±0.26 24.75±0.50 65.54±0.14 1463.15 ± 22.51 19.37 ± 0.31 1.54 ± 0.03

180 6 200 80 6.86±0.01 0.92±0.02 47.88±0.03 81.61±0.01 20.31±0.50 44.22±0.11 1461.14 ± 53.85 24.79 ± 1.08 1.80 ± 0.04

180 10 160 40 6.68±0.01 0.91±0.01 53.66±0.05 86.15±0.18 23.81±0.07 59.74±0.36 2123.97 ± 30.60 25.13 ± 0.14 1.77 ± 0.04

180 10 160 80 6.75±0.12 0.93±0.01 47.99±0.22 81.15±0.01 18.81±0.10 47.71±0.06 1683.98 ± 54.21 25.40 ± 0.52 1.73 ± 0.01

180 10 200 40 6.66±0.01 0.90±0.01 55.27±0.01 88.35±0.02 24.35±0.44 61.06±0.40 1711.07 ± 17.03 21.52 ± 0.58 1.54 ± 0.04

180 10 200 80 6.83±0.03 0.94±0.01 49.11±0.02 81.86±0.06 20.20±0.04 46.64±0.88 2347.25 ± 10.41 31.05 ± 0.13 2.09 ± 0.09

150 8 180 60 6.74±0.04 0.92±0.01 49.74±0.06 79.08±0.51 17.87±0.06 39.64±0.01 1279.16 ± 5.56 19.12 ± 0.99 1.50 ± 0.03

190 8 180 60 6.76±0.03 0.92±0.01 50.31±0.07 79.08±0.51 16.95±0.03 38.33±0.30 1735.23 ± 48.38 22.90 ± 0.13 1.66 ± 0.02

170 4 180 60 6.71±0.01 0.92±0.01 51.37±0.04 78.64±0.11 16.15±0.01 40.33±0.33 1697.58 ± 10.95 21.73 ± 0.86 1.59 ± 0.06

170 12 180 60 6.67±0.01 0.92±0.01 51.99±0.04 79.79±0.52 15.11±0.09 34.74±0.46 2076.64 ± 15.44 25.59 ± 0.52 1.78 ± 0.06

170 8 140 60 6.73±0.02 0.91±0.01 51.32±0.31 77.86±0.24 15.64±0.26 32.12±0.35 1400.22 ± 77.79 22.20 ± 0.23 1.67 ± 0.03

170 8 220 60 6.64±0.01 0.92±0.01 45.54±0.07 78.66±0.09 14.81±0.12 31.01±0.14 1488.95 ± 1.88 22.84 ± 3.85 1.67 ± 0.15

170 8 180 20 6.58±0.01 0.90±0.01 55.70±0.71 90.85±0.06 24.91±0.04 69.11±0.62 1389.06 ± 31.66 24.74 ± 1.07 1.67 ± 0.06

170 8 180 100 6.65±0.01 0.91±0.01 51.43±0.06 89.17±0.30 24.29±0.02 68.43±0.17 2122.16 ± 70.99 25.87 ± 0.30 1.84 ± 0.06

170 8 180 60 6.94±0.02 0.95±0.01 45.07±0.03 76.54±0.01 14.82±0.06 29.51±0.68 2444.48 ± 46.90 31.74 ± 0.03 2.27 ± 0.01

Keterangan : X1, Suhu kempa( C) : X2, Waktu kempa (menit); X3, Tekanan kempa (kgf/cm2); X4, Ukuran partikel (mesh)

KA, Kadar Air ; KP, Kerapatan ; DSA2, Daya Serap Air pada perendaman 2 jam ; DSA24, Daya Serap Air pada perendaman 24 jam ; PT2, Pengembangan Tebal pada perendamanan 2 jam ; PT24, Pengembangan Tebal pada perendamanan 24 jam ;

Gambar 2.8 Kerapatan papan partikel pada berbagai rasio protein-serat pada kondisi proses pengempaan 170 C, 8 menit dan 180 kgf/cm2 .

Aktivasi protein diawali dengan terjadinya denaturasi protein akibat perlakuan termal yang mengakibatkan berubahnya struktur alami protein dari berbentuk lipatan (fold) menjadi terbuka lipatannya (unfold) (Frihart 2005). Berubahnya struktur protein ini akan meningkatkan interaksi antarmolekul akibat putusnya ikatan hidrogen dan keadaan ini membuat viskositas protein meningkat (Kumar et al. 2002). Tinggi atau rendahnya viskositas protein akan mempengaruhi kemampuan terdispersi dalam larutan dan terjadinya mekanisme

terhadap tingginya kerapatan papan partikel ampas jarak kepyar yang dihasilkan pada penelitian ini (0.91-0.95 g/cm3). Hal ini disebabkan suhu dan tekanan pengempaan yang digunakan belum sepenuhnya dapat mengaktifkan lignin dan selulosa.

Pengaruh Parameter Proses Pengempaan terhadap Kadar Air Papan Partikel

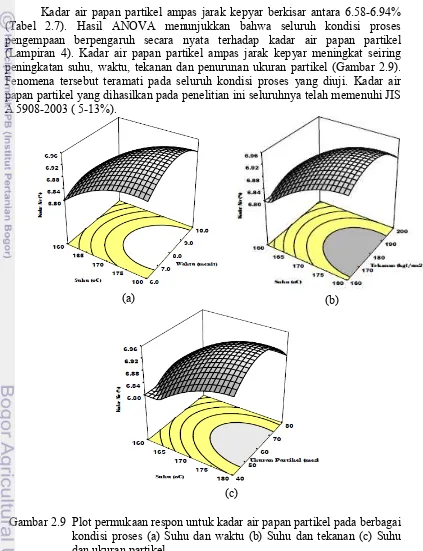

Kadar air papan partikel ampas jarak kepyar berkisar antara 6.58-6.94% (Tabel 2.7). Hasil ANOVA menunjukkan bahwa seluruh kondisi proses pengempaan berpengaruh secara nyata terhadap kadar air papan partikel (Lampiran 4). Kadar air papan partikel ampas jarak kepyar meningkat seiring peningkatan suhu, waktu, tekanan dan penurunan ukuran partikel (Gambar 2.9). Fenomena tersebut teramati pada seluruh kondisi proses yang diuji. Kadar air papan partikel yang dihasilkan pada penelitian ini seluruhnya telah memenuhi JIS A 5908-2003 ( 5-13%).

(a) (b)

(c)

Kandungan air dalam ampas jarak kepyar sangat berperan terhadap kekuatan fisik maupun mekanik papan partikel yang dihasilkan. Menurut Kaliyan

et al. (2010), kadar air akan memberikan efek positif dan dapat berkoherensi selama proses pengempaan panas ketika memproduksi papan partikel. Kadar air bahan baku yang direkomendasikan adalah 8-20 % (bb), 7-10 % (bb) menurut Nadhari et al. (2013) bahkan kadar air 35 % (bb) dilaporkan oleh Li et al. (2009). Ketika diberi perlakuan panas, air dapat memfasilitasi perubahan-perubahan secara fisika ataupun kimia seperti thermal softening, denaturasi protein dan gelatinisasi polisakarida. Perubahan secara fisiko-kimia inilah yang akan mempengaruhi karakteristik pengikatan dan perekatan antar partikel. Selain itu, air juga dapat berfungsi sebagai plastisizer, mereduksi suhu eksotermik protein (Mo et al. 1999) dan meningkatkan pergerakan rantai polipeptida protein sehingga memudahkan interaksi protein dengan polimer lain (Li et al. 2009).

Hubungan Kerapatan Dengan Kadar Air Papan Partikel

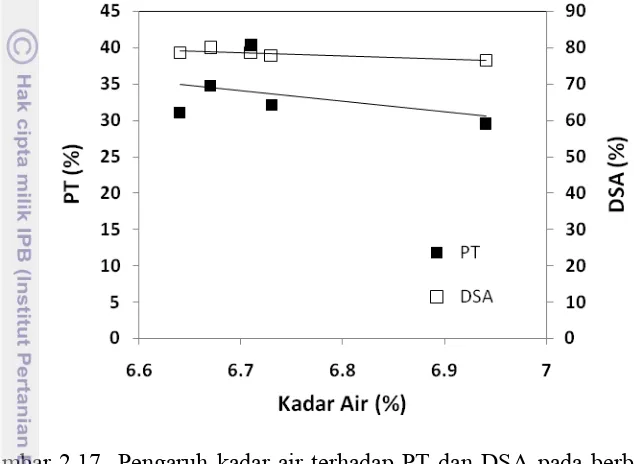

Kadar air papan partikel juga akan mempengaruhi kerapatan papan partikel. Fenomena yang umumnya terjadi adalah semakin tinggi kerapatan papan partikel, kadar air yang terkandung di dalamnya semakin rendah (Setiawan 2008). Papan partikel berkerapatan tinggi, memiliki susunan partikel yang rapat sehingga tidak banyak molekul-molekul air yang dapat mengisi rongga atau pori di antara jalinan partikel papan partikel tersebut (Kollman et al. 1975).

Pada penelitian ini, terjadi fenomena sebaliknya, papan partikel dengan kerapatan tertinggi (0,95 g/cm3) memiliki kadar air papan tertinggi pula (6,94%) (Gambar 2.10). Papan dengan kerapatan dan kadar air tertinggi tersebut berasal dari bahan baku berukuran 60 mesh. Papan partikel yang terbuat dari bahan berlignoselulosa umumnya bersifat higroskopis, dapat menyerap atau melepaskan uap air dari atau ke udara sekelilingnya. Akan tetapi, proses penguapan air ke luar bahan dapat terhambat karena pada saat proses produksi papan diberi perlakuan suhu tinggi, sehingga terjadi penguapan air secara cepat di bagian atas dan bagian bawah permukaan papan dan kemudian terjadi pengerasan di seluruh permukaan atas dan bawah papan sehingga air terjerap di bagian dalam papan.

Proses pengerasan permukaan yang mengakibatkan terhambatnya difusi molekul air ke luar bahan disebut sebagai case hardening (Christianto 2008). Di sisi lain, penguapan molekul air dapat juga terhambat akibat perlakuan pengempaan pada suhu tinggi yang mengakibatkan terjadinya denaturasi atau bahkan penggumpalan protein yang menutup permukaan papan tersebut. Dalam penelitian ini, kadar air bahan baku ukuran 60 mesh memiliki nilai tertinggi sebesar 7,80% (Tabel 2.3).

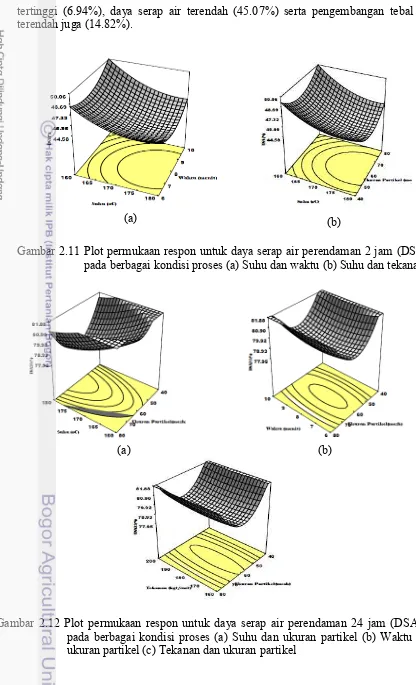

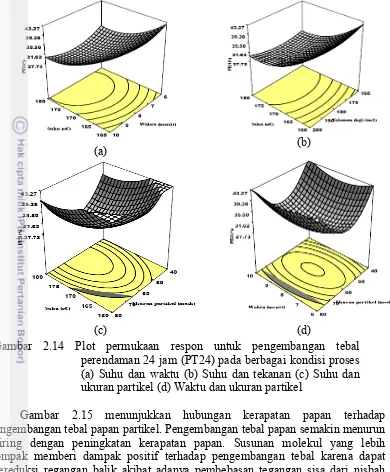

Pengaruh Parameter Proses Pengempaan terhadap DSA dan PT Papan Partikel seiring dengan mengecilnya ukuran partikel dan meningkatnya suhu (Gambar 2.11, 2.12, 2.13 dan 2.14). Pengembangan tebal dan daya serap air yang tinggi pada papan partikel hasil penelitian ini disebabkan bahan baku dengan ukuran partikel besar akan mengalami tekanan yang lebih besar ketika proses pengempaan, sehingga ketika direndam dalam air akan mengalami pembebasan tegangan sisa yang lebih besar pula dan mengakibatkan daya serap air serta pengembangan tebalnya menjadi lebih tinggi (Suryadinata 2005).

Hasil ANOVA pada DSA2, DSA24 menunjukkan bahwa tekanan pengempaan tidak berpengaruh signifikan. Hal ini diperkirakan belum optimalnya tekanan yang diberikan pada saat proses pengempaan. Tekanan yang tinggi (> 200 kgf/cm2) dibutuhkan untuk meningkatkan kekompakan papan. Penyerapan air menurun ketika kekompakan papan meningkat. Papan partikel pada penelitian ini memiliki daya serap air (24 jam) yang masih tinggi yaitu sekitar 76-90%.

Selain tekanan kempa, DSA24 juga tidak dipengaruhi secara signifikan oleh suhu dan waktu pengempaan. Proses perendaman selama 24 jam mengakibatkan karakter papan berubah akibat meningkatnya penetrasi air masuk ke dalam mikrostruktur papan. Peningkatan kadar air menyebabkan tidak adanya koherensi antara suhu dan waktu kempa terhadap DSA24 papan. Permukaan respon DSA24 seperti tersaji pada Gambar 2.12).

Papan partikel dengan kekompakan partikel yang lebih tinggi akan memiliki pengembangan tebal yang rendah terkait dengan kemampuan dalam menahan tegangan balik yang ditimbulkan terutama dalam arah tebal ketika papan direndam dalam air. Pada penelitian ini pengembangan tebal papan partikel untuk perendaman selama 2 dan 24 jam berkisar antara 14,82-24,91% dan 29,51- 69,11% (Tabel 2.6).

tertinggi (6.94%), daya serap air terendah (45.07%) serta pengembangan tebal terendah juga (14.82%).

(a) (b)

Gambar 2.11 Plot permukaan respon untuk daya serap air perendaman 2 jam (DSA2) pada berbagai kondisi proses (a) Suhu dan waktu (b) Suhu dan tekanan

(a) (b)

(a) (b)

(c) (d)

Gambar 2.13 Plot permukaan respon untuk pengembangan tebal perendaman 2 jam (PT2) pada berbagai kondisi proses (a) Suhu dan waktu (b) Suhu dan tekanan (c) Suhu dan ukuran partikel (d) Waktu dan ukuran partikel

Untuk seluruh perlakuan pada penelitian ini menghasilkan papan partikel dengan pengembangan tebal melebihi persyaratan yang ditetapkan JIS A 5908-2003 (maksimum 12%). Papan partikel yang dihasilkan pada penelitian ini tidak dapat digunakan untuk kepentingan eksterior. Papan partikel untuk aplikasi eksterior sangat ditentukan pada jenis dan mekanisme perekat yang digunakan.

(a) (b)

(c) (d)

Gambar 2.14 Plot permukaan respon untuk pengembangan tebal perendaman 24 jam (PT24) pada berbagai kondisi proses (a) Suhu dan waktu (b) Suhu dan tekanan (c) Suhu dan ukuran partikel (d) Waktu dan ukuran partikel

Gambar 2.15 menunjukkan hubungan kerapatan papan terhadap pengembangan tebal papan partikel. Pengembangan tebal papan semakin menurun seiring dengan peningkatan kerapatan papan. Susunan molekul yang lebih kompak memberi dampak positif terhadap pengembangan tebal karena dapat mereduksi regangan balik akibat adanya pembebasan tegangan sisa dari nisbah kempa yang dikenakan pada papan selama proses pengempaan panas (Maloney 1993).