PROBABILISTIK

SKRIPSI

ENDANG MARLINA HUTAJULU

060803013

DEPARTEMEN MATEMATIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

MODEL JOINT ECONOMIC LOT SIZE (JELS) PADA KASUS PEMASOK DAN PEMBELI DENGAN PERMINTAAN PROBABILISTIK

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

ENDANG MARLINA HUTAJULU 060803013

DEPARTEMEN MATEMATIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : MODEL JOINT ECONOMIC LOT SIZE (JELS)

PADA KASUS PEMASOK DAN PEMBELI

DENGAN PERMINTAAN PROBABILISTIK

Kategori : SKRIPSI

Nama : ENDANG MARLINA HUTAJULU

Nomor Induk Mahasiswa : 060803013

Program Studi : SARJANA (S1) MATEMATIKA

Departemen : MATEMATIKA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN

ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Diluluskan di

Medan, September 2010 Komisi Pembimbing :

Pembimbing 2 Pembimbing 1

Drs. Djakaria Sebayang Drs. Faigiziduhu Bu’ulölö, M.Si

NIP 19511227 198503 1 002 NIP 19531218 198003 1 003

Diketahui/ Disetujui oleh:

Departemen Matematika FMIPA USU Ketua,

iii

PERNYATAAN

MODEL JOINT ECONOMIC LOT SIZE (JELS) PADA KASUS PEMASOK DAN PEMBELI DENGAN PERMINTAAN PROBABILISTIK

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, September 2010

PENGHARGAAN

Rasa syukur dan terima kasih penulis panjatkan kepada Tuhan Yang Maha Esa atas kasih dan rahmatNya, penulis mampu menyelesaikan penulisan skripsi ini.

Penulis mengucapkan terima kasih kepada Drs. Faigiziduhu Bu’ulölö, M.Si dan Drs. Djakaria Sebayang selaku Dosen pembimbing atas motivasi dan bimbingannya kepada penulis dalam mengerjakan skripsi ini. Ucapan terima kasih juga disampaikan kepada Drs. Ujian Sinulingga, M.Si dan Drs. H. Haluddin Panjaitan selaku Dosen pembanding atas kritik, saran, dan masukannya dalam mengerjakan skripsi ini. Ucapan terima kasih juga penulis sampaikan kepada Dr. Saib Suwilo, M.Sc dan Drs. Henry Rani Sitepu, M.Si selaku Ketua dan Sekretaris Departemen Matematika FMIPA USU, Bapak dan Ibu Dosen di Departemen Matematika FMIPA USU, dan Staf administrasi Departemen Matematika FMIPA USU. Penulis juga mengucapkan terima kasih kepada teman-teman Matematika Stambuk 2006 (Rio, Ferdinan, Tian, Marvel, Eva, Ida, Tina, Jufri dll) buat persahabatan, dukungan dan kebersamaan yang dilalui bersama selama ini. Untuk setiap impian dan harapan masing-masing, sangat memotivasi penulis untuk tetap semangat dalam menyelesaikan skripsi ini. Terima kasih buat Wesley Natanael Tambunan, untuk setiap doa, semangat, dukungan, dan kebersamaan yang tidak terlupakan. Untuk teman sepelayanan di KMBI Kp. Susuk (Purni, Hahn, Theo, Ando, K’Vika, Davit) terimakasih untuk doa-doanya. Rasa terima kasih juga penulis sampaikan kepada kedua orang tua tercinta Ayah M. Hutajulu dan Ibu E. br. Pasaribu atas doa, kasih sayang, dan dukungannya baik secara moril dan materil sehingga penulis dapat menyelesaikan skripsi ini dengan baik. Juga kepada kakak dan adik penulis (K’Elsa, Martha, Irene, Mikael, Elisa) terima kasih atas dukungannya.

v

ABSTRAK

ABSTRACT

vii

2.1 Persediaan pada Supply Chain 7

2.2 Fungsi Persediaan 8

2.3 Jenis-Jenis Persediaan 9

2.4 Komponen Biaya Persediaan (Inventory Cost) 10

2.4.1Biaya Pembelian (Purchasing Cost) 10

2.4.2Biaya Pengadaan (Procurement Cost) 11

2.4.3Biaya Penyimpanan (Holding Cost/ Carrying Cost) 11 2.4.4Biaya Kekurangan Persediaan (Stock out Cost/ Shortage Cost) 13

2.4.5Biaya Sistemik 14

2.5 Model- Model Persediaan 14

2.5.1Model Deterministik 14

2.5.2Model Probabilistik 15

2.6 Konsep Jumlah Pemesanan Ekonomis 15

2.7 Model Persediaan Pembeli dan Pemasok 16

2.8 Distribusi Normal Standar 18

2.9 Menentukan Besarnya Safety Stock 20

2.10Menentukan Ekspektasi Backorder 20

Bab 3 Pembahasan

3.1 Total Ekspektasi Biaya Pembeli 21

3.2 Total Ekspektasi Biaya Pemasok 22

3.3 Joint Economic Lot Size dan Solusi Optimal 23

Halaman Bab 4 Kesimpulan dan Saran

4.1 Kesimpulan 33

4.2 Saran 33

Daftar Pustaka 34

ix

DAFTAR GAMBAR

Halaman Gambar 1.1 Variasi Permintaan dan Lead Time dalam Sistem Persediaan 4 Gambar 2.1 Hubungan antara Biaya dan Tingkat Persediaan 15

Gambar 2.2 Model Persediaan Pemasok 16

Gambar 2.3 Model Persediaan Pembeli 16

DAFTAR TABEL

Halaman

v

ABSTRAK

ABSTRACT

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Setiap perusahaan, seperti perusahaan perdagangan, industri atau jasa selalu mengadakan persediaan. Tanpa adanya persediaan, perusahaan dihadapkan pada masalah bahwa pada suatu waktu tidak dapat memenuhi kebutuhan pelanggan atas barang atau jasa yang dihasilkan perusahaan.

Kebutuhan akan sistem pengendalian persediaan pada dasarnya muncul karena adanya kelebihan atau kekurangan persediaan. Kelebihan persediaan dapat menyebabkan terhentinya perputaran uang atau modal dan munculnya biaya-biaya tambahan yang tidak diperlukan. Sedangkan kekurangan persediaan dapat menyebabkan tidak terpenuhinya permintaan konsumen, sehingga dilakukan pemesanan ulang yang mengakibatkan meningkatnya biaya pemesanan. Untuk mengatasi hal ini, perusahaan memerlukan adanya manajemen persediaan.

Supply chain (rantai pengadaan) merupakan jaringan antar perusahaan yang

secara bersama-sama bekerja untuk memproduksi dan mengantar suatu produk ke konsumen akhir (Pujawan, 2005). Mengelola aliran produksi yang tepat adalah salah satu tujuan dari supply chain. Konsep supply chain merupakan konsep baru dalam mengelola masalah persediaan. Pengelolaan secara konvensional dianggap tidak efektif menghadapi perkembangan pasar. Tuntutan pelanggan yang terus berkembang dan jumlah retailer yang semakin banyak menyebabkan perlunya koordinasi yang baik antara pemasok dan pembeli.

Model Joint Economic Lot Size (JELS) merupakan salah satu model penentuan ukuran lot bersama antara pemasok dan pembeli di mana total ongkos bersama merupakan bentuk model yang dihasilkan. (Wakhid, et al, 2009) menyatakan bahwa model JELS memberikan formulasi koordinasi antara kebijakan pesanan dan produksi dari pemasok dan pembeli. Pemasok menghasilkan produk berupa komponen tunggal dimana komponen tersebut dikirim ke pembeli yang melakukan aktivitas produksi kemudian dijual ke konsumen akhir. Dari model JELS ini diperoleh ukuran

lot pembeli sama dengan ukuran lot pemasok ( = ).

Model persediaan JELS telah dikembangkan oleh beberapa peneliti. Goyal (1988) mengembangkan model persediaan yang merelaksasi adanya asumsi lot for lot di mana pemasok memproduksi tiap pengiriman ke pembeli dalam batch produksi yang terpisah. Pada model ini pemasok akan memproduksi sejumlah kelipatan integer dari lot pemesanan pembeli. Model ini memberikan penghematan yang signifikan pada total biaya persediaan gabungan. Pujawan dan Kingsman (2002) mengembangkan model persediaan pemasok-pembeli untuk suatu interval waktu yang tak terbatas. Pada model ini pembeli menginginkan pengiriman dilakukan sebanyak kali, sedangkan produksi yang dilakukan oleh pemasok adalah kali. Jika

3

Asumsi permintaan yang deterministik, menyebabkan model persediaan yang ada sulit untuk diaplikasikan pada kondisi riil. Untuk itu, dalam penelitian ini asumsi permintaan bersifat probabilistik karena pada kenyataannya, permintaan akan bervariasi dari waktu ke waktu.

1.2 Identifikasi Masalah

Permasalahan yang akan dibahas adalah menentukan ukuran lot yang optimal antara pemasok (vendor) dan pembeli (buyer) sehingga diperoleh total biaya persediaan gabungan yang minimum.

1.3 Tinjauan Pustaka

Assauri (1998, hal: 219), menyatakan bahwa persediaan merupakan sejumlah bahan-bahan, parts yang disediakan, dan bahan-bahan dalam proses yang terdapat dalam proses produksi, serta barang-barang jadi/ produk yang disediakan untuk memenuhi permintaan dari komponen atau langganan setiap waktu.

Pujawan (2005, hal: 101), menyatakan bahwa persediaan muncul karena memang direncanakan atau merupakan akibat dari ketidaktahuan terhadap suatu informasi. Jadi ada perusahaan yang memiliki persediaan karena sengaja membuat produk lebih awal atau lebih banyak dari waktu dan jumlah yang akan dikirim atau dijual pada suatu waktu tertentu. Ada juga karena merupakan akibat dari permintaan yang terlalu sedikit dibandingkan dengan perkiraan awal.

Mengendalikan persediaan yang tepat bukanlah hal yang mudah. Persediaan yang terlalu besar akan mengakibatkan timbulnya dana menganggur besar yang tertanam dalam persediaan dan meningkatnya biaya penyimpanan. Namun persediaan yang terlalu sedikit akan mengakibatkan resiko terjadinya kekurangan persediaan (stockout). Hal ini disebabkan karena sering sekali bahan atau barang tidak dapat didatangkan secara mendadak dan sebesar yang dibutuhkan sehingga menyebabkan terhentinya produksi, tertundanya keuntungan, bahkan hilangnya pelanggan.

Pada persediaan model deterministik, diasumsikan bahwa semua parameter persediaan selalu konstan dan diketahui secara pasti. Pada kenyataannya, sering terjadi parameter-parameter yang ada merupakan nilai-nilai yang tidak pasti, dan sifatnya hanya estimasi atau perkiraan saja. Parameter seperti permintaan, waktu tenggang (lead time), biaya penyimpanan, biaya pemesanan, biaya kekurangan persediaan, dan harga pada kenyataannya sangat bervariasi. Untuk menghadapi variasi yang ada, khususnya variasi permintaaan dan lead time, asumsi model probabilistik sangat tepat digunakan.

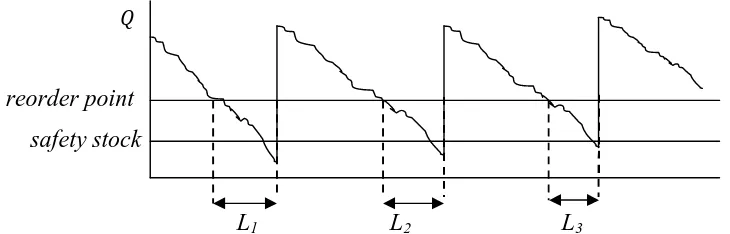

(Ginting, 2007), menyatakan bahwa probabilistik adalah suatu keadaan dengan ketidakpastian. Adanya asumsi probabilistik secara operasional akan mengakibatkan perlunya cadangan pengaman (safety stock) yang dapat digunakan untuk meredam fluktuasi selama waktu tertentu. Variasi permintaan dan lead time dalam sistem persediaan dapat dilihat pada gambar berikut.

reorder point safety stock

L1 L2 L3

Gambar 1.1 Variasi Permintaan dan Lead Time dalam Sistem Persediaaan

5

Cadangan pengaman akan berfungsi bila permintaan yang sesungguhnya lebih besar dari nilai rata-rata permintaan. Untuk memperoleh gambaran distribusi ketidakpastiaan permintaan, digunakan data sebelumnya. Pada penelitian ini, permintaan pembeli diasumsikan berdistribusi normal dengan variasi permintaan diketahui oleh pemasok.

Wakhid (2006, hal: 83), menyatakan bahwa total biaya persediaan pada pembeli merupakan penjumlahan dari biaya pemesanan, biaya pengiriman, dan biaya simpan persediaan pada pembeli, yaitu:

= + + ℎ

Total biaya persediaan pada pemasok merupakan penjumlahan dari biaya simpan pemasok dan biaya setup produksi, yaitu:

= ℎ ( −1)−( −2) +

Sehingga total biaya persediaan gabungan adalah:

= + + ℎ + ℎ ( −1) −( −2) +

1.4 Tujuan Penelitian

Tujuan penelitian ini adalah untuk memperoleh total biaya persediaan gabungan yang optimal dengan permintaan yang bersifat probabilistik.

1.5 Manfaat Penelitian

Adapun manfaat yang diharapkan dari penelitian ini adalah:

a. Mengetahui total biaya minimum dan tingkat persediaan yang optimal untuk pemasok dan pembeli dengan model Joint Economic Lot Size.

b. Menambah referensi yang berhubungan dengan masalah persediaan pada kasus terintegrasi yang diharapkan dapat membantu para pengambil keputusan dalam mengatasi permasalahan mengenai persediaan barang.

1.6 Metodologi Penelitian

Penelitian ini bersifat literatur yang disusun berdasarkan rujukan pustaka dengan langkah-langkah sebagai berikut:

a. Menjelaskan model persediaan terintegrasi.

b. Menjelaskan model persediaan pada permintaan probabilistik. c. Menentukan total ekspektasi biaya pada pemasok dan pembeli. d. Menentukan total ekspektasi biaya gabungan.

e. Menentukan ukuran lot gabungan yang optimal antara pemasok-pembeli. f. Menentukan nilai faktor pengaman dari tabel distribusi normal standar.

g. Menyelesaikan contoh kasus masalah persediaan untuk mendapatkan total biaya persediaan gabungan yang optimal.

BAB 2

LANDASAN TEORI

2.1 Persediaan pada Supply Chain

Persediaan adalah bahan atau barang yang disimpan yang akan digunakan untuk memenuhi tujuan tertentu, misalnya untuk proses produksi atau perakitan, untuk dijual kembali, dan untuk suku cadang dari suatu peralatan atau mesin. Persediaan dapat berupa bahan mentah, bahan pembantu, barang dalam proses, barang jadi, ataupun suku cadang (Herjanto, 1999, hal: 219).

Setiap perusahaan perlu mengadakan persediaan untuk menjamin kelangsungan hidup usahanya. Untuk mengadakan persediaan, dibutuhkan sejumlah uang yang diinvestasikan dalam persediaan tersebut. Oleh karena itu, setiap perusahaan haruslah dapat mempertahankan suatu jumlah persediaan optimum yang dapat menjamin kebutuhan bagi kelancaran kegiatan perusahaan dalam jumlah dan mutu yang tepat dengan biaya yang serendah-rendahnya. Untuk mengatur tersedianya suatu tingkat persediaan yang optimum, maka diperlukan suatu sistem pengawasan persediaan. Tujuan dari pengawasan persediaan ini adalah (Assauri, 1998):

a. Menjaga jangan sampai kehabisan persediaan yang mengakibatkan terhentinya kegiatan produksi.

b. Menjaga agar pembentukan persediaan tidak terlalu besar atau berlebih, sehingga biaya yang timbul oleh persediaan tidak terlalu besar.

c. Menjaga agar pembelian secara kecil-kecilan dapat dihindari karena mengakibatkan meningkatnya biaya pemesanan.

persediaan konvensional. Pengelolaan persediaan konvensional hanya memandang dari satu aspek saja, yaitu pemasok atau pembeli. Hal ini tidak menguntungkan bagi kedua belah pihak karena kebijakan yang optimal bagi pemasok belum tentu optimal bagi pembeli.

Dewasa ini, persaingan bisnis tidak lagi terjadi antar perusahaan tetapi melibatkan beberapa jaringan supply chain. Supply chain (rantai pengadaan) merupakan jaringan antar perusahaan yang secara bersama-sama bekerja untuk menghasilkan dan mengantarkan suatu produk ke konsumen akhir. Mengelola aliran produk yang tepat adalah salah satu tujuan dari supply chain.

Konsep supply chain merupakan konsep baru dalam mengelola masalah persediaan. Tuntutan pelanggan yang terus berkembang dan jumlah retailer yang semakin banyak menyebabkan perlunya koordinasi yang baik antara pemasok dan pembeli. Oleh karena itu, pengelolaan persediaan dengan cara konvensional dianggap tidak efektif untuk menghadapi persaingan yang ada.

Persediaan di sepanjang supply chain memiliki implikasi yang besar terhadap kinerja finansial suatu perusahaan. Jumlah uang yang tertanam dalam bentuk persediaan biasanya sangat besar sehingga persediaan adalah salah satu aset terpenting yang dimiliki supply chain (Pujawan, 2005, hal: 99).

2.2 Fungsi Persediaan

Berdasarkan fungsinya, persediaan dapat dikelompokkan dalam 4 jenis, yaitu (Herjanto, 1999):

a. Fluctuation Stock

9

b. Anticipation Stock

Merupakan persediaan yang dibutuhkan untuk menghadapi permintaan yang diramalkan, misalnya pada saat jumlah permintaan besar, tetapi kapasitas produksi tidak mampu memenuhi permintaan tersebut. Jumlah permintaan yang besar ini diakibatkan oleh sifat musiman dari suatu produk. Persediaan ini juga menjaga kemungkinan sukarnya diperoleh bahan baku, agar proses produksi tidak berhenti.

c. Lot Size Inventory

Merupakan persediaan yang diadakan dalam jumlah yang lebih besar daripada kebutuhan saat itu. Persediaan jenis ini dilakukan untuk mendapatkan potongan harga (discount) karena pembelian barang dalam jumlah besar. Persediaan jenis ini juga dapat menghemat biaya pengangkutan karena memperkecil frekuensi pengiriman barang dan biaya per unit pengangkutannya lebih murah.

d. Pipeline/ Transit Inventory

Merupakan persediaan yang sedang dalam proses pengiriman dari tempat asal ke tempat di mana barang itu akan digunakan. Persediaan ini timbul karena jarak dari tempat asal ke tempat tujuan cukup jauh dan bisa memakan waktu beberapa hari atau beberapa minggu.

2.3 Jenis- Jenis Persediaan

Persediaan dapat dikelompokkan menurut jenis dan posisi barang tersebut di dalam urutan pengerjaan produk, yaitu (Assauri, 1998):

a. Persediaan Bahan Baku (Raw Material Stock)

b. Persediaan Bagian Produk (Purchased Parts)

Merupakan persediaan barang-barang yang terdiri dari parts yang diterima dari perusahaan lain, yang secara langsung diassembling dengan parts lain tanpa melalui proses produksi.

c. Persediaan Bahan-Bahan Pembantu (Supplies Stock)

Merupakan persediaan barang-barang yang diperlukan dalam proses produksi untuk membantu kelancaran produksi, tetapi tidak merupakan bagian dari barang jadi.

d. Persediaan Barang Setengan Jadi (Work in Process)

Merupakan barang-barang yang belum berupa barang jadi, akan tetapi masih diproses lebih lanjut sehingga menjadi barang jadi.

e. Persediaan Barang Jadi (Finished Good)

Merupakan barang-barang yang selesai diproses atau diolah dalam pabrik dan siap untuk disalurkan kepada distributor, pengecer, atau langsung dijual ke pelanggan.

2.4 Komponen Biaya Persediaan (Inventory Cost)

Tujuan dari manajemen persediaan adalah memiliki persediaan dalam jumlah yang optimal, pada waktu yang tepat dengan biaya yang minimum. Oleh karena itu, kebanyakan model-model persediaan menjadikan biaya sebagai parameter dalam mengambil keputusan. Secara umum, biaya dalam sistem persediaan dapat diklasifikasikan sebagai berikut (Ginting, 2007):

2.4.1 Biaya Pembelian (Purchasing Cost)

11

berasal dari internal perusahaan. Biaya pembelian bisa bervariasi untuk berbagai ukuran pemesanan bila pemasok menawarkan potongan harga untuk pemesanan dalam jumlah besar. Dalam kebanyakan teori persediaan, biaya pembelian tidak dimasukkan kedalam total biaya persediaan karena dianggap biaya pembelian per unit tidak mempengaruhi jumlah barang yang dibeli.

2.4.2 Biaya Pengadaan (Procurement Cost)

Biaya pengadaan dibedakan atas 2 jenis, berdasarkan asal-usul barang, yaitu biaya pemesanan (ordering cost) bila barang yang diperlukan diperoleh dari pihak luar (supplier) dan biaya pembuatan (set up cost) bila barang tersebut diproduksi sendiri.

a. Biaya Pemesanan (Ordering Cost)

Biaya pemesanan adalah semua biaya yang timbul untuk mendatangkan barang dari luar. Komponen dari biaya ini adalah biaya ekspedisi, biaya komunikasi, administrasi, pengiriman ke gudang, dll. Secara umum, biaya pemesanan tidak tergantung pada jumlah yang dipesan. Oleh karena itu, biaya ini diasumsikan konstan untuk setiap kali pesan.

b. Biaya Pembuatan (Set up Cost)

Biaya pembuatan adalah semua pengeluaran yang timbul untuk mempersiapkan proses produksi barang. Biaya ini biasanya timbul di dalam pabrik, misalnya biaya menyetel mesin, biaya mempersiapkan gambar benda kerja, dan sebagainya.

2.4.3 Biaya Penyimpanan (Holding Cost/ Carrying Cost)

a. Biaya Memiliki Persediaan (Biaya Modal)

Penumpukan barang di gudang berarti penumpukan modal, dimana modal perusahaan mempunyai ongkos (expense) yang dapat di ukur dengan suku bunga bank.

b. Biaya Gudang

Barang yang disimpan memerlukan tempat penyimpanan sehingga muncul biaya gudang. Bila gudang dan peralatannya di sewa, maka yang timbul adalah biaya sewa. Tetapi jika gudang dan peralatannya adalah milik perusahaan, maka biaya gudang merupakan biaya depresi.

c. Biaya Kerusakan dan Penyusutan

Barang yang disimpan dapat mengalami kerusakan dan penyusutan karena beratnya berkurang atau jumlahnya berkurang karena hilang. Biaya ini diukur dari pengalaman sesuai dengan persentasenya.

d. Biaya Kadaluarsa

Barang yang disimpan akan mengalami penurunan nilai karena perubahan teknologi dan model seperti barang-barang elektronik. Biaya kadaluarsa biasanya diukur dengan besarnya penurunan nilai jual dari barang tersebut.

e. Biaya Asuransi

Barang yang disimpan diasuransikan untuk menjaga dari hal-hal yang tidak diinginkan, seperti kebakaran. Biaya asuransi tergantung pada jenis barang yang diasuransikan dan perjanjian dengan perusahaan asuransi.

f. Biaya Administrasi dan Pemindahan

Biaya ini dikeluarkan untuk mengadministrasi persediaan barang yang ada, baik pada saat pemesanan, penerimaan barang maupun penyimpanannya dan biaya untuk memindahkan barang dari, ke dan di dalam tempat penyimpanan, termasuk upah buruh dan peralatan handling.

13

2.4.4 Biaya Kekurangan Persediaan (Stock Out Cost/ Shortage Cost)

Biaya kekurangan persediaan merupakan biaya yang paling sulit ditentukan dari semua biaya yang ada dalam persediaan. Biaya ini timbul bila persediaan yang ada tidak dapat memenuhi permintaan pelanggan. Biaya yang timbul dari kekurangan persediaan ini adalah nilai penjualan yang hilang karena tidak mampunya memenuhi permintaan, terganggunya proses produksi, timbulnya biaya pemesanan khusus dan biaya yang tidak nyata adalah kehilangan pelanggan yang beralih ke perusahaan lain. Biaya kekurangan persediaan dapat di ukur dari:

a. Kuantitas yang Tidak Dapat Dipenuhi

Biasanya diukur dari keuntungan yang hilang karena tidak dapat memenuhi permintaan atau dari kerugian akibat terhentinya proses produksi (Rp/ unit).

b. Waktu Pemenuhan

Biaya ini diukur berdasarkan waktu yang diperlukan untuk memenuhi gudang. Lamanya gudang kosong berarti lamanya proses produksi terhenti atau lamanya perusahaan tidak mendapatkan keuntungan. Sehingga waktu menganggur tersebut dapat di artikan sebagai uang yang hilang. Satuan dari biaya ini adalah Rp/ unit.

c. Biaya Pengadaan Darurat

Untuk menghadapi masalah kekecewaan pelanggan karena tidak terpenuhinya permintaan, maka perusahaan mengadakan pengadaan darurat yang biasanya menimbulkan biaya yang lebih besar dari pengadaan normal. Kelebihan biaya dibandingkan dengan pengadaan normal dapat dijadikan ukuran untuk menentukan biaya kekurangan persediaan dengan satuan Rp/ setiap kali kekurangan.

2.4.5 Biaya Sistemik

Biaya sistemik meliputi biaya perancangan dan perencanaan sistem persediaan serta ongkos-ongkos untuk mengadakan peralatan (misalnya komputer) serta melatih tenaga untuk mengoperasikan sistem. Biaya sistemik di anggap sebagai biaya investasi bagi pengadaan suatu sistem pengadaan. Dalam identifikasi biaya persediaan, perlu diperhatikan perbedaan antara biaya persediaan aktual (secara akuntansi) dan biaya yang digunakan dalam penentuan kebijaksanaan persediaan. Dalam hal ini, yang diperhitungkan hanyalah biaya-biaya yang bersifat variabel, sedangkan yang bersifat tetap tidak akan mempengaruhi hasil optimasi yang diperoleh sehingga keberadaannya tidak harus diperhitungkan.

2.5 Model- Model Persediaan

Dalam pengelolaan persediaan, terdapat dua keputusan penting yang harus dilakukan oleh manajemen, yaitu berapa banyak jumlah/ barang yang harus dipesan untuk setiap kali pengadaan persediaan, dan kapan pemesanan barang harus dilakukan. Setiap keputusan yang diambil mempunyai pengaruh terhadap besar biaya persediaan. Untuk memudahkan dalam mengambil keputusan, dikembangkan model-model dalam manajemen persediaan (Siswanto, 2007).

2.5.1 Model Persediaan Deterministik

15

2.5.2 Model Persediaan Probabilistik

Model persediaan probabilistik ditandai oleh perilaku permintaan dan lead time yang tidak dapat diketahui secara pasti sebelumnya sehingga perlu didekati dengan distribusi probabilitas. Kondisi persediaan dengan ketidakpastian menyebabkan perlunya cadangan pengaman untuk meredam fluktuasi selama waktu tertentu. Dengan adanya persediaan pengaman, maka akan timbul biaya tambahan dalam penyimpanan persediaan tambahan tersebut. Model ini menggunakan rumus dasar EOQ, namun ditambah dengan perhitungan persediaan pengaman yang optimal dengan mempertimbangkan variasi permintaan sepanjang lead time sehingga dikeluarkan biaya yang paling minimum.

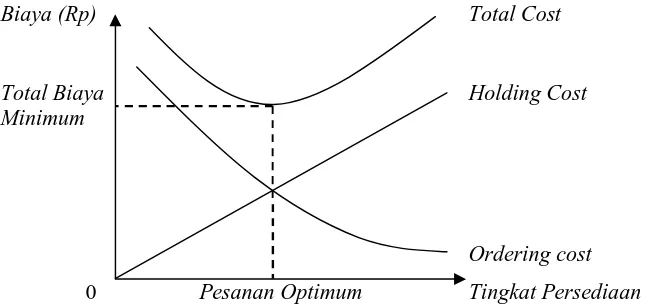

2.6 Konsep Jumlah Pemesanan Ekonomis

Konsep perhitungan jumlah pemesanan ekonomis atau Economic Order Quantity (EOQ) cukup logis dan sederhana. Semakin sering pengisian kembali persediaan dilakukan, persediaan rata-ratanya akan semakin kecil, dan mengakibatkan biaya penyimpanan barang akan semakin kecil juga. Tetapi akan meningkatkan biaya pemesanan. Karena itu, dicari suatu keseimbangan yang paling optimal dari dua hal yang sangat bertentangan itu. Untuk mencari titik keseimbangan tersebut, dapat dilihat pada gambar berikut (Siagian, 1987):

Biaya (Rp) Total Cost

Total Biaya Holding Cost

Minimum

Ordering cost

0 Pesanan Optimum Tingkat Persediaan (Q)

Dari gambar 2.1 dapat dilihat bahwa jika tingkat persediaan semakin besar maka pemesanan akan jarang dilakukan sehingga mengakibatkan biaya pesan akan semakin kecil. Sebaliknya jika tingkat persediaan sedikit, maka pemesanan akan semakin sering dilakukan dan biaya pesan akan semakin meningkat. Berbeda dengan biaya simpan. Biaya simpan secara langsung tergantung pada tingkat persediaan rata-rata. Semakin banyak tingkat persediaannya, maka biaya simpan akan semain tinggi. Begitu juga sebaliknya. Oleh karena itu, biaya simpan dan biaya pesan berbanding terbalik. Solusi yang optimal akan diperoleh jika total biaya minimum.

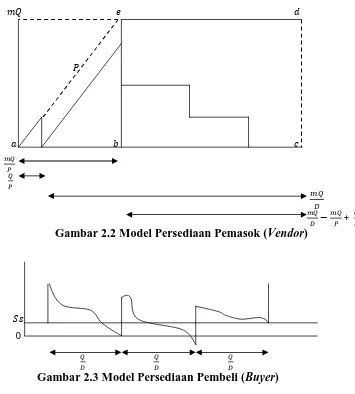

2.7 Model Persediaan Pembeli dan Pemasok

Tingkat persediaan pembeli dan pemasok dapat dilihat pada gambar berikut (Wakhid,

et al, 2009):

17 mengirimkan produk ke pembeli apabila pemasok telah memiliki persediaan minimal sejumlah . Tidak perlu menunggu seluruh batch selesai diproduksi.

Pada gambar 2.3, kedatangan permintaan pada pembeli diasumsikan berdistribusi normal dengan rata-rata dan standar deviasi . Jika jumlah persediaan lebih besar dari permintaan, maka persediaan pembeli akan dikurangi dengan jumlah permintaan. Tetapi jika jumlah persediaan lebih kecil dari permintaan, maka akan terjadi backorder. Permintaan ini akan dipenuhi pembeli pada saat pembeli mendapat kiriman sejumlah dari pemasok. Notasi-notasi dalam penelitian ini adalah:

= permintaan tahunan

( ) = probability density function dari distribusi normal standar

( ) = cumulative distribution function dari distribusi normal standar = total ekspektasi biaya pembeli

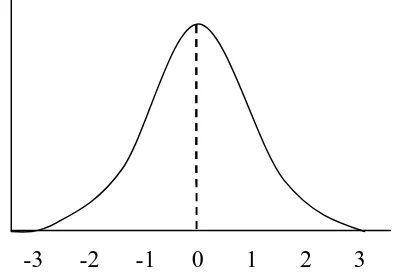

2.8 Distribusi Normal Standar

Variabel acak kontinu berdistribusi normal dengan rata-rata dan standar deviasi

> 0, jika fungsi kepadatan peluang ( , , ) dari variabel acak tersebut adalah:

( , , ) =

√

( )

(2.1) dengan: = nilai konstan 3.14

= bilangan konstan 2.7183 = rata-rata distribusi

= variansi/ simpangan baku untuk distribusi

Fungsi distribusi kumulatif normal dinotasikan dengan ( , , ). ( , , )

merupakan variabel acak berdistribusi normal dengan rata-rata dan standar deviasi

≤ . Hubungan antara fungsi distribusi kumulatif dan fungsi kepadatan peluang adalah sebagai berikut:

( , , ) = ∫∞ ∞ ( , , ) (2.2)

Fungsi kepadatan normal standar ditunjukkan pada gambar berikut (Sudjana, 1996):

-3 -2 -1 0 1 2 3 Gambar 2.4 Grafik Fungsi Kepadatan Normal

Distribusi normal dengan rata-rata = 0 dan standar deviasi = 1

merupakan distribusi normal standar. Fungsi kepadatan normal standar dinotasikan dengan ( ), dan fungsi distribusi kumulatif normal standar dinotasikan dengan

( ). Maka:

19

2.8 Menentukan Besarnya Safety Stock

Cadangan pengaman (safety stock) berfungsi untuk melindungi kesalahan dalam memprediksi permintaan selama lead time. Besarnya safety stock tergantung pada ketidakpastian pasokan maupun permintaan. Pada situasi normal, ketidakpastian pasokan bisa diwakili dengan standar deviasi lead time dari pemasok, yaitu waktu antara perusahaan memesan sampai material barang diterima. Sedangkan ketidakpastian permintaan, biayanya diwakili dengan standar deviasi besarnya permintaan per periode. Besarnya safety stock ( ) dapat dirumuskan sebagai berikut:

= ∙ (2.4)

Diketahui titik pemesanan kembali = + , maka ekspektasi kekurangan persediaan (backorder) per periode adalah (Chopra, et al, 2001):

= ∫ ( − ) ( )

= ∫ ( −µ − ) ( )

µ (2.7)

Diketahui permintaan selama lead time berdistribusi normal dengan rata-rata dan standar deviasi , maka diperoleh:

Misalkan ( ) adalah fungsi distribusi kumulatif dan ( ) adalah fungsi kepadatan peluang untuk distribusi normal standar dengan rata-rata 0 dan standar deviasi 1, maka diperoleh:

1− ( ) = ∫ ( ) = ∫

√ (2.10)

Subtitusi = ke dalam persamaan , maka diperoleh:

= − 1− + ∫

√

= − 1− +

= − ∙ ∙ √ 1− +

= − ∙ ∙ √ 1− + ∙ √

= ∙ √ − 1−

= ∙ √ ( ( ) − [ 1− ( ) ] ) (2.11)

Misalkan:

( ) = ( )− [ 1− ( ) ] (2.12)

Maka:

BAB 3

PEMBAHASAN

3.1 Total Ekspektasi Biaya Pembeli

Total ekspektasi biaya pembeli per unit waktu diperoleh dari penjumlahan biaya pemesanan, biaya pengiriman, biaya simpan persediaan pada pembeli, dan biaya

backorder.

Biaya pemesanan adalah . Pembeli melakukan pemesanan produk sejumlah kepada pemasok dengan frekuensi pengiriman sebanyak kali sesuai keinginan pembeli. Total permintaan tahunan pembeli ke pemasok adalah . Maka dalam tahun tersebut, pembeli akan melakukan pemesanan produk ke pemasok dengan frekuensi kali. Maka total biaya pemesanannya adalah biaya pesan dikali dengan frekuensi pemesanannya, sehingga diperoleh:

Biaya pemesanan = ∙ (3.1)

Dalam model persediaan terintegrasi, biaya pengiriman ditanggung oleh pembeli. Biaya pengiriman adalah . Pemasok akan mengirimkan produk ke pembeli dengan frekuensi pengiriman sebanyak kali. Maka total biaya pengiriman adalah biaya pengiriman dikali frekuensi pengiriman dikali frekuensi pemesanan pembeli ke pemasok, yaitu:

Biaya pengiriman = ∙ ∙ (3.2)

tingkat persediaan pembeli adalah persediaan rata-rata ditambah dengan safety stock, diperoleh:

Tingkat persediaan pembeli = + (3.3)

Maka total biaya simpan persediaan pada pembeli adalah tingkat persediaan pembeli dikali dengan biaya penyimpanannya, yaitu:

Biaya persediaan pembeli = + ℎ (3.4)

= (3.5)

Biaya backordernya adalah , di mana = ( ) , maka

Biaya backorder = ( ) (3.6)

Dengan menjumlahkan persamaan (3.1), (3.2), (3.4), dan (3.6), total ekspektasi biaya pembeli per unit waktu adalah:

= ∙ + ∙ ∙ + + ℎ + ( )

= + + + ℎ + ( ) (3.7)

di mana,

( ) = ( )− [ 1− ( ) ] (3.8)

3.2 Total Ekspektasi Biaya Pemasok

Total ekspektasi biaya pemasok per unit waktu diperoleh dari penjumlahan biaya simpan persediaan pada pemasok dan biaya set up produksi.

23

selesai diproduksi. Tingkat persediaan pemasok diperoleh dengan mengurangi jumlah produksi dengan jumlah konsumsi pembeli. Maka total biaya simpan persediaannya adalah:

Biaya persediaan pemasok = ℎ ( −1)−( −2) (3.9)

Biaya set up diperoleh dari frekuensi pemasok melakukan batch produksi dikali dengan biaya set up/ produksi, yaitu:

Biaya set up = (3.10)

Dengan menjumlahkan persamaan (3.9) dan (3.10), total ekspektasi biaya pemasok per unit waktu adalah:

= ℎ ( −1)−( −2) + (3.11)

3.3 Joint Economic Lot Size dan Solusi Optimal

Total ekspektasi biaya gabungan diperoleh dari penjumlahan total ekspektasi biaya pembeli dan total ekspektasi biaya pemasok. Jadi, dengan menjumlahkan persamaan (3.7) dan (3.11), total ekspektasi biaya gabungannya adalah:

= + + + ℎ + ( ) + ℎ ( −1)−

( −2) + (3.12)

Untuk nilai yang tetap, akan mencapai minimum pada titik ( ∗, )

= − + + + + ( ) − ( ) +

( −1)−( −2) − (3.13)

= ℎ − [ 1− ( ) ] = 0 (3.14)

Dari persamaan (3.13), = 0, maka diperoleh:

0 = − + − ( ) − + + + ( )+

( −1)−( −2) (3.15)

Dari persamaan (3.14), = 0, maka diperoleh:

ℎ − [ 1− ( ) ] = 0

[ 1− ( ) ] = ℎ

=

[ ( ) ] (3.16)

( ) = 1− (3.17)

Substitusi persamaan (3.16) ke dalam persamaan (3.15), sehingga diperoleh ukuran lot gabungan yang optimal sebagai berikut:

= − + + ( ) + + + + ( ) +

( −1)−( −2)

+ + ( ) + = ℎ + +

[ ( ) ]

( )

+ ℎ ( −

25

Persamaan (3.18) disubstitusi ke persamaan (3.5), (3.7), (3.11), dan (3.12), diperoleh:

∗ = ∗

Pencarian solusi terhadap nilai ∗, ∗, dan ∗ yang dapat meminimumkan total biaya persediaan gabungan dapat dilakukan dengan algoritma sebagai berikut:

Langkah 1 : Tetapkan = 1 dengan ( ∗ , ∗ , −1) = ∞. Langkah 2 : Mulai dengan lot pengiriman

=

( ) ( )

Langkah 3 : Gunakan nilai untuk mendapatkan nilai pada persamaan (3.17). Langkah 4 : Hitung ∗.

Langkah 6 : Jika ( ∗ , ∗ , ) ≤ ( ∗ , ∗ , −1) ulangi langkah 1 sampai 5 dengan = + 1, tetapi jika sebaliknya lanjutkan ke langkah 7.

Langkah 7 : Hitung ( ∗, ∗, ∗) = ( ∗ , ∗ , −1) sehingga diperoleh nilai ∗, ∗ dan ∗ yang optimal.

Tercapainya nilai ∗ dan yang konvergen dapat dibuktikan dengan uji konveksitas. Uji konveksitas dilakukan dengan mencari determinan hessian persamaan total biaya gabungan. Uji konveksitasnya adalah sebagai berikut:

| | = = −

Syarat konveksitas diperoleh apabila determinan hessian dan elemen diagonalnya bernilai positif.

= + + + ℎ + ( ) + ℎ ( −1) −

( −2) +

= − + − ( ) − + + + ( ) +

( −1) −( −2) = 0

= = + + ( ) − ( )+ − −

( )

− ( )

= + + − − ( )+ ( ) − ( )

= + + − − ( ) + ( )

= + + − − ( ) + ( )

27

= ℎ + [ 1− ( ) ] = 0

= = ( ) > 0

= = + √ [ ( ) ] = + [ ( ) ] > 0

= = + [ ( ) ] = + [ ( ) ] > 0

Sehingga determinan hessiannya adalah:

| | = = − = ∙ − ∙

| | = + + − + ( ) ∙ ( ) −

+ [ ( ) ] ∙ + [ ( ) ]

= ( ) + ( )− ( ) + ( ) ( ) −

+ 2 [ ( ) ] + [ ( ) ]

= ( ) + ( ) + ( ) ( ) − ( ) − −

[ ( ) ]

− [ ( ) ]

> 0.

3.4 Pembahasan Numerik

Misalkan diketahui:

Permintaan tahunan = 1200 unit/ tahun

Biaya pemesanan = 60/ pemesanan

Untuk menyelesaikan permasalahan ini, harus mengikuti langkah-langkah penyelesaian pada algoritma yang diberikan.

1. Apabila setiap pemesanan yang dilakukan akan dikirim satu kali ( = 1). a. Tetapkan = 1, maka ukuran lot pengiriman awal adalah:

=

29

Sehingga total biaya gabungan optimalnya adalah:

∗ =

b. Tetapkan = 2, maka ukuran lot pengiriman awal adalah:

c. Tetapkan = 3, maka ukuran lot pengiriman awal adalah:

d. Tetapkan = 4, maka ukuran lot pengiriman awal adalah:

31

= 0,0364 + 0,0365 =0,0729

= = 0,0729

Maka determinan hessiannya adalah:

| | = = −

| | = 0,07093 0,0729

0,0729 30,01 = [ ( 0,07093) ∙( 30,01) ] −[ ( 0,0729) ∙( 0,0729)] | | = 2,1233 > 0

Karena determinan hessiannya | | > 0, maka ∗ dan yang diperoleh adalah optimal.

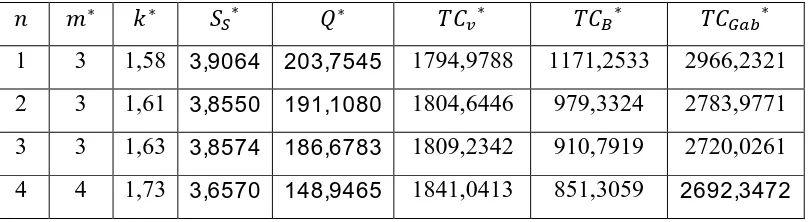

Solusi optimal dari persoalan di atas dapat dilihat pada tabel berikut. Tabel 3.1 Solusi Optimal

∗ ∗ ∗ ∗ ∗ ∗ ∗

BAB 4

KESIMPULAN DAN SARAN

4.1 Kesimpulan

Model Joint Economic Lot Size (JELS) merupakan salah satu metode penentuan ukuran lot bersama antara pemasok dan pembeli di mana total ongkos bersama merupakan performansi model. Model persediaan ini merupakan model persediaan terintegrasi yang mencakup lebih dari satu pihak. Dalam hal ini adalah pemasok dan pembeli. Untuk setiap pemesanan yang akan dikirim satu kali, solusi optimal yang diperoleh adalah pemasok akan memproduksi sebanyak 3 kali dengan ukuran lot optimal adalah 203,7545 dan total biaya gabungannya adalah 2966,2321.

4.2 Saran

DAFTAR PUSTAKA

Assauri, Sofjan. 1998. Manajemen Produksi dan Operasi. Jakarta: Fakultas Ekonomi Universitas Indonesia.

Baroto, Teguh. 2002. Perencanaan dan Pengendalian Produksi. Jakarta: Ghalia Indonesia.

Ben-Daya, M., and Hariga, M. 2004. ”Integrated single vendor single buyer model with stochastic demand and variable lead time.” International Journal of

Production Economic.92 : hal. 75-80.

Chopra, S., and Meindl, P. 2001. Supply Chain Management: Strategy, Planning and

Operation, Prentice Hall, Singapore.

Ginting, Rosnani. 2007. Sistem Produksi. Edisi Pertama. Yogyakarta: Graha Ilmu. Herjanto, Eddy. 2004. Manajemen Produksi dan Operasi. Edisi kedua. Jakarta:

Grasindo.

Ho, C. H. 2009. “A minimax distribution free procedure for an integrated inventory model with defective goods and stochastic lead time demand.” International

Journal of Information and Management Sciences. 20(1): hal. 161-171.

Nasution, A.H. 2003. Perencanaan dan Pengendalian Produksi. Edisi pertama. Surabaya: Guna Widya.

Ouyang, L. Y., Wu, K. S., Ho, C. H. 2007. “An integrated vendor-buyer inventory model with quality improvement and lead time reduction.” International

Journal of Production Economics.

Pujawan,I.N. 2005. Supply Chain Management. Surabaya: Guna Widya.

Siagian, P. 1987. Penelitian Operasional Teori dan Praktek. Jakarta: UI Press. Siswanto. 2007. Operation Research. Jilid 2. Jakarta: Erlangga.

Sodikin,I.,dan Mudiarti,I. 2008. “Analisis penentuan ukuran lot pemesanan menggunakan metode joint economic lot size (jels) di PT.Forestalestari Dwikarya Tanjung Pandan”. Jurnal Teknologi Technosciencetia. 1(1).

Sudjana. 1996. Metode Statistika. Edisi Keenam. Bandung: Tarsito.

35

Wakhid,A.J. 2006. ”Model persediaan terintegrasi pada sistem supply chain yang melibatkan pemasok, pemanufaktur, dan pembeli”. Jurnal Ilmiah Teknik

Industri. 5(2): hal. 82-88.

Wakhid,A.J., Pujawan, I.N., Wiratno,S.E. 2009. ”Model joint economic lot size pada kasus pemasok-pembeli dengan permintaan probabilistik”. Jurnal Teknik