PRA RANCANGAN PABRIK PEMBUATAN ASETAT

ANHIDRAT DENGAN PROSES KETENA DARI DEKOMPOSISI

ASETON DENGAN KAPASITAS 8.500 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

Oleh :

NIMROD SITORUS

060405057

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

LEMBAR PENGESAHAN PRA RANCANGAN PABRIK

PEMBUATAN ASETAT ANHIDRAT DENGAN PROSES KETENA DARI DEKOMPOSISI ASETON DENGAN KAPASITAS 8.500 TON/TAHUN

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

Oleh :

NIMROD SITORUS

NIM : 060405057

Telah Diperiksa/Disetujui,

Dosen Pembimbing I Dosen Pembimbing II

(Dr. Maulida, ST, M.Sc) ( Dr. Zuhrina Masyithah, ST, M.Sc ) NIP : 19700611 199702 2 001 NIP : 19710905 199512 2 001

Diketahui

Koordinator tugas akhir

( Ir . Renita Manurung, MT) Nip : 19681214 199702 2 002

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

LEMBAR PENGESAHAN PRA RANCANGAN PABRIK

PEMBUATAN ASETAT ANHIDRAT DENGAN PROSES KETENA DARI DEKOMPOSISI ASETON DENGAN KAPASITAS 8.500 TON/TAHUN

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

Oleh :

NIMROD SITORUS

NIM : 060405057

Telah Diperiksa/Disetujui,

Diketahui

Koordinator tugas akhir

( Ir . Renita Manurung, MT) Nip : 19681214 199702 2 002

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

2011 DOSEN PENGUJI I

Dr. Maulida ST, M.Sc Nip. 19700611 199702 2 001

DOSEN PENGUJI II

Dr. Ir. Fatimah MT Nip. 19640617 199403 2 001

DOSEN PENGUJI III

KATA PENGANTAR

Puji dan syukur saya sampaikan kepada Tuhan Yang Maha Esa atas rahmat dan anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul Pra-Rancangan Pabrik Pembuatan Asetat Anhidrat Dengan Proses Ketena Dari Dekomposisi Aseton Dengan Kapasitas 8.500 Ton/Tahun. Tugas Akhir ini dikerjakan sebagai syarat untuk kelulusan dalam sidang sarjana.

Selama mengerjakan Tugas akhir ini penulis begitu banyak mendapatkan bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah penulis mengucapkan terima kasih kepada:

1. Ibu Dr. Maulida, ST, M.Sc sebagai Dosen Pembimbing I yang telah membimbing dan memberikan masukan selama menyelesaikan tugas akhir ini.

2. Ibu Dr. Zuhrina Masyithat ST, M.Sc sebagai Dosen Pembimbing II yang telah memberikan membimbing dan memberikan masukan selama menyelesaikan tugas akhir ini.

3. Bapak Dr. Ir. Irvan, M.Si Ketua Departemen Teknik Kimia FT USU.

4. Bapak Ir. Renita Manurung, MT sebagai Koordinator Tugas Akhir Departemen Teknik Kimia FT USU.

5. Ibu Dr. Fatima, ST, M.Si dan Ibu Ir. Renita Manurung, MT selaku Dosen Penguji yang telah banyak memberi saran demi perbaikan Tugas akhir ini.

6. Dan yang paling istimewa Orang tua saya yaitu Ayahanda Kostan Sitorus dan Ibunda Rotua Manurung (Harapan mama diulang tahun mama yang ke-54 ini telah kuraih) yang tidak pernah lupa memberikan motivasi dan semangat kepada penulis. Juga segala dukungan moril sehingga aku menjadi seorang sarjana saat ini.

8. Teman-teman stambuk ‘06 tanpa terkecuali. Trimakasih buat kebersamaan dan semangatnya.

9. KK Ness Hin tercinta.

10.Teman saya di Citra Camp, kos Mamre semoga kita ada saat akan kumpul lagi.

11.Boy sandi teman saya kemana-mana, Masheryanto S dan Otto yang selalu member inspirasi dan ide.

12.Ratna, Eva, Sandaran, Lambok, Intan semua yang selalu memotivasi untuk segera tamat.

13.Trimakasih juga buat adik-adik 2009,2010,2008,2007 dan semua kakak dan abang senior yang banyak mengajari saya.

14.Teman seperjuangan Ten Otto Naibaho sebagai partner penulis dalam penyelesaian Tugas Akhir ini. Semangat kawan.

15.Spesial buat Windi J S . Trimakasih buat semangatnya.

16.Orang selalu bertanya kapan tamat: cece, martin, endang.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya. Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, 2011

Penulis

INTI SARI

Pembuatan asetat anhidrat secara umum dikenal dengan menggunakan proses ketena. Pra rancangan pabrik asetat anhidrat ini direncanakan akan berproduksi dengan kapasitas 8.500 ton/tahun dan beroperasi selama 330 hari dalam setahun.

Lokasi pabrik yang direncanakan adalah di daerah Solo, Jawa Tengah dengan luas tanah yang dibutuhkan sebesar 24.985 m2.

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 160 orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan bentuk organisasinya adalah organisasi sistem garis.

Hasil analisa terhadap aspek ekonomi pabrik Asetat anhidrat, adalah : Modal Investasi : Rp 310.782.408.6671,-

Biaya Produksi per tahun : Rp 266.875.269.489,- Hasil Jual Produk per tahun : Rp. 418.915.369.329,- Laba Bersih per tahun : Rp 105.913.429.539,-

Profit Margin : 36,11 % Break Event Point : 52,70 %

Return of Investment : 31.02 % Pay Out Time : 3,23 tahun Return on Network : 56,80 % Internal Rate of Return : 52,3 %

DAFTAR ISI

Kata Pengantar ... i

Intisari ... iii

Daftar Isi ... iv

Daftar Tabel ... viii

Daftar Gambar ... xii BAB I PENDAHULUAN ... I-1 1.1 Latar Belakang ... I-1 1.2 Tujuan Perancangan ... I-2 1.3 Rumusan masalah ... I-2 1.4 Manfaat Perancangan… ... I-2 BAB II TINJAUAN PUSTAKA ... II-1

2.1 Asetat Anhidrat ... II-1 2.2 Sifat-sifat Bahan Baku dan Produk ... II-2 2.2.1 Sifat-sifat Produk ... II-2 2.2.2 Sifat-sifat Bahan Baku ... II-3 2.3 Proses Pembuatan Asetat Anhidrat ... II-4 2.4 Pemilahan Proses ... II-5 2.5 Deskripsi Proses ... II-6 BAB III NERACA MASSA... III-1

BAB IV NERACA ENERGI ... IV-1 4.1 Neraca Energi Pada Vaporizer (E-101) ... IV-1 4.2 Neraca Energi Pada Heater (E-102) ... IV-1 4.3 Neraca Energi Pada Furnace (F-101) ... IV-2 4.4 Neraca Energi Pada Waste Heat Boiler (E-103) ... IV-2 4.5 Neraca Energi Pada Reaktor (R-201) ... IV-2 4.6 Neraca Energi Pada Heater (E-201) ... IV-3 4.7 Neraca Energi Pada Kondensor (E-301) ... IV-3 4.8 Neraca Energi Pada Reboiler (E-302)… ... IV-3 4.9 Neraca Energi Pada Cooler Produk (E-304)… ... IV-4 4.10 Neraca Energi Pada Cooler Hasil Destilat (E-303).. ... IV-4 4.11 Neraca Energi Pada Cooler Aseton (E-202)… ... IV-4 BAB V SPESIFIKASI PERALATAN... V-1 BAB VI INSTRUMENTASI PERALATAN ... VI-1

6.1 Instrumentasi ... VI-1 6.1.1 Pengukur Temperatur ... VI-2 6.1.2 Pengukuran Tekanan dan Kevakuman ... VI-2 6.1.3 Pengukuran Laju Aliran ... VI-2 6.1.4 Pengukuran Tinggi Permukaan Cairan ... VI-3 6.1.5 Syarat Perencanaan Pengendalian ... VI-5 6.2 Keselamatan Kerja… ... VI-11 BAB VII UTILITAS ... VII-1

7.5 kebutuhan Bahan Bakar… ... VII-14 7.6 Unit Pengolahan Limbah ... VII-15 7.6.1 Bak Penampungan ... VII-16 7.6.2 Bak Pengendapan Awal ... VII-17 7.6.3 Bak Netralisasi... VII-17 7.6.4 Pengolahan Limbah dengan Sistem

Activated Sludge (Lumpur Aktif)... VII-18 7.6.5 Tangki Sedimentasi ... VII-21 7.7 Spesifikasi Peralatan Utilitas... VII-20 BAB VIII LOKASI DAN TATA LETAK PABRIK... VIII-1 8.1 Lokasi Pabrik ... VIII-1 8.2 Tata Letak Pabrik ... VIII-3 8.3 Perincian Luas Areal Pabrik ... VIII-4 BAB IX ORGANISASI DAN MANAJEMEN PERALIHAN ... IX-1

9.1 Organisasi dan Manajemen ... IX-1 9.2 Bentuk Badan Usaha ... IX-3 9.3 Struktur Organisasi ... IX-5 9.4 Uraian Tugas, Wewenang Dan Tanggung Jawab ... IX-7 9.4.1 Rapat Umum Pemegang Saham (RUPS) ... IX-7 9.4.2 Dewan Komisi ... IX-7 9.4.3 Direktur ... IX-7 9.4.4 Sekretaris ... IX-8 9.4.5 Manajer ... IX-8 9.4.6 Kepala Bagian ... IX-9 9.5 Sistem Kerja ... IX-10 9.5.1 Tenaga Kerja dan Jam kerja ... IX-10 9.5.2 Jumlah dan Tingkat Pendidikan Tenaga Kerja……. ………...IX-11 9.5.3 Pengaturan Jam kerja ... IX-12 9.6 Sistem Penggajian ... IX-13 9.7 Kesejahteraan Tenaga Kerja ... IX-14 BAB X ANALISA EKONOMI ... X-1

10.1.1 Modal Investasi Tetap/ Fixed Capital Investmen (FCI) ... X-1 10.1.2 Modal Kerja/ Working Capital (WC) ... X-3 10.1.3 Biaya Tetap (BT)/ Fixed Cost (TC) ... X-4 10.1.4 Biaya Variable (BV)/ Variable Cost (VC) ... X-4 10.2 Total Penjualan (Total sales) ... X-5 10.3 Perkiraan Rugi/ Laba Usaha... X-5 10.4 Analisa Aspek Ekonomi ... X-5 10.4.1 Profit Margin (PM) ... X-5 10.4.2 Break Evan Point (BEP) ... X-6 10.4.3 Retrun On Investmen (ROI) ... X-6 10.4.4 Pay Out Time (POT) ... X-7 10.4.5 Return On Network (RON) ... X-7 10.4.6 Internal Rate Of Return (IRR) ... X-7 BAB XI KESIMPULAN... XI-1 DAFTAR PUSTAKA ... xiii

DAFTAR TABEL

Tabel 1.1 Data impor asetat anhidrat ... II-1 Tabel 3.1 Neraca Massa Furnace ... III-1 Tabel 3.2 Neraca Massa Reaktor...III-1 Tabel 3.3 Neraca Massa KOD ... III-2 Tabel 3.4 Neraca Massa destilasi... III-2 Tabel 3.5 Neraca Massa kondensor ... III-2 Tabel 3.6 Neraca Massa reboiler ... III-3 Tabel 3.7 Neraca Massa KOD ... III-3 Tabel 4.1 Neraca energi pada vaporizer ... IV-1 Tabel 4.2 Neraca energi pada heater ... IV-1 Tabel 4.3 Neraca energi pada Furnace ... IV-2 Tabel 4.4 Neraca energi pada Waste Heat Boiler ... IV-2 Tabel 4.5 Neraca energi pada reaktor ... IV-2 Tabel 4.6 Neraca energi pada heater ... IV-3 Tabel 4.7 Neraca energi pada Kondensor ... IV-3 Tabel 4.8 Neraca energi pada reboiler…. ... IV-3 Table 4.9 Neraca energi pada cooler produk… ... IV-4 Table 4.10 Neraca energi pada cooler hasil destilat….. ... IV-4 Table 4.11 Neraca energi pada cooler aseton… ... IV-4 Tabel 6.1 Daftar Penggunan Instrumentasi Pada Pra-Rancangan

Tabel LB. 20 Neraca panas heater (E-201) ... LB-13 Tabel LB.21 Neraca Panas masuk pada kondensor ... LB-13 Tabel LB. 22 Panas keluar kondensor (Ld)... LB-14 Tabel LB. 23 Panas keluar kondensor (D) ... LB-14 Tabel LB. 24 Panas masuk Reboiler (B) ... LB-16 Tabel LB.25 Neraca panas keluar reboiler (alur 17) ... LB-16 Tabel LB.26 Neraca panas keluar Bottom (alur 18) ... LB-17 Tabel LB. 27 Panas keluar cooler Produk ... LB-18 Tabel LB. 28 Neraca panas cooler ... LB-18 Tabel LB. 29 Panas keluar cooler II ... LB-19 Tabel LB. 30 Neraca panas cooler… ... LB-20 Tabel LB. 31 Panas masuk cooler…... LB-20 Tabel LB. 32 Panas keluar cooler (E-202)…. ... LB-20 Tabel LB. 33 Neraca panas cooler…. ... LB-21 Tabel LC.1 Komposisi Gas pada Knock-out Drum 1 (KO-201) ... LC-81 Tabel LC.2 Komposisi Gas pada Knock-out Drum 1 (KO-201) ... LC-81 Tabel LC.3 Komposisi bahan pada alur Vd destilasi 1 (D-301) ... LC-85 Tabel LC.4 Komposisi bahan pada alur Lb destilasi (D-101) ... LC-14 Tabel LC.5 Komposisi Gas pada Knock-out Drum II (KO-101) ... LC-49 Tabel LD.1 Perhitungan Entalpi dalam Penentuan Tinggi Menara PendinginLD-31

Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya ... LE-1

Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3 Table LE.3 Estimasi Harga Peralatan Proses ... LE-6 Tabel LE.4 Estimilasi Harga Peralatan Utilitas dan Pengolahan Limbah ... LE-7 Tabel LE.5 Biaya sarana Transportasi ... LE-10 Tabel LE.6 Perincian Gaji Pegawai ... LE-14 Tabel LE.7 Perincian Biaya Kas per 3 bulan ... LE-16 Tabel LE.8 Perincian Modal Kerja ... LE-17 Tabel LE.9 Aturan Depresi Sesuai UU Republik Indonesia No. 17

DAFTAR GAMBAR

Tabel 2.1 Struktur asetat anhidrat... ... II-1 Gambar 6.1 Instrumentasi pada pompa... VI-7 Gambar 6.2 Instrmentasi Tangki Cairan ... VI-7 Gambar 6.3 Instrumentasi tangki gas... VI-7 Gambar 6.4 Instrmumentasi rektor ... VI-8 Gambar 6.5 instrumentasi vaporizer, Cooler dan condenser ... VI-8 Gambar 6.6 Kompresor ... VI-9 Gambar 6.7 Instrumentasi Kolom Distilasi ... VI-9 Gambar 6.8 Instrumentasi Accumulator ... VI-10 Gambar 6.9 Instrumentasi Furnace ... VI-10 Gambar 6.10 Instrumentasi waste heat boiler ... VI-10 Gambar 6. 11 Tingkat kerusakan suatu pabrik ... VI-13 Gambar 8.1 Tata letak pabrik asetat anhidrat ... VIII-6 Gambar 9.1 Struktur organisasi pabrik pembuatan Asetat Anhidrat ... IX-16 Gambar LD. 1 Sketsa sebagian bar screen, satuan mm (dilihat ari atas) ... LD-2 Gambar LD. 2 Grafik Entalpi dan temperatur cairan pada

INTI SARI

Pembuatan asetat anhidrat secara umum dikenal dengan menggunakan proses ketena. Pra rancangan pabrik asetat anhidrat ini direncanakan akan berproduksi dengan kapasitas 8.500 ton/tahun dan beroperasi selama 330 hari dalam setahun.

Lokasi pabrik yang direncanakan adalah di daerah Solo, Jawa Tengah dengan luas tanah yang dibutuhkan sebesar 24.985 m2.

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 160 orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan bentuk organisasinya adalah organisasi sistem garis.

Hasil analisa terhadap aspek ekonomi pabrik Asetat anhidrat, adalah : Modal Investasi : Rp 310.782.408.6671,-

Biaya Produksi per tahun : Rp 266.875.269.489,- Hasil Jual Produk per tahun : Rp. 418.915.369.329,- Laba Bersih per tahun : Rp 105.913.429.539,-

Profit Margin : 36,11 % Break Event Point : 52,70 %

Return of Investment : 31.02 % Pay Out Time : 3,23 tahun Return on Network : 56,80 % Internal Rate of Return : 52,3 %

BAB I

PENDAHULUAN

1.1Latar Belakang

Dalam era globalisasi, industri memegang peranan yang penting dalam kegiatan ekonomi. Indonesia sebagai suatu negara yang berkembang saat ini juga telah mengembangkan berbagai macam indutri. Salah satu industri yang berkembang cukup pesat di Indonesia adalah industri kimia.

Asetat anhidrat ((CH3CO)2O) merupakan larutan aktif, tidak berwarna, serta

memiliki bau yang tajam. Kapasitas produksi Amerika untuk produk asetat anhidrat ini cukup besar, yaitu lebih dari 900.000 ton per tahun (Kirk Othmer, 1981).

Asetat anhidrat merupakan suatu senyawa yang memiliki kegunaan yang sangat bervariasi. Asetat anhidrat digunakan dalam pembuatan selulosa asetat, serat asetat, obat-obatan, aspirin dan berperan sebagai pelarut dalam penyiapan senyawa organik. Di Indonesia belum terdapat pabrik yang memproduksi asetat anhidrat, sehingga Indonesia masih mengandalkan impor dari beberapa negara asing untuk bahan kimia ini.

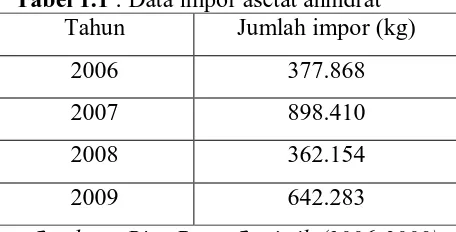

Kebutuhan asetat anhidrat di Indonesia mengalami peningkatan. Pada tahun 2008, Indonesia membutuhkan 362.155 kg kemudian pada tahun 2009 menjadi 642.283 kg. Dari data ini kedepan kebutuhan akan asam asetat akan semakin bertambah karena kegunaan produk ini yang semakin berkembang(Biro Pusat Statistik, (2006-2009)). Tabel 1.1 di bawah ini menyajikan data impor asetat anhidrat

untuk tahun 2006-2009

Tabel 1.1 : Data impor asetat anhidrat Tahun Jumlah impor (kg)

2006 377.868

2007 898.410

2008 362.154

2009 642.283

Dari tabel di atas menunjukkan bahwa asetat anhidrat mulai umum digunakan di Indonesia. Melihat potensi pasar asetat anhidrat di dalam negeri yang cukup baik serta tidak adanya pabrik dalam negeri yang memproduksi asetat anhidrat maka peluang pendirian pabrik asetat anhidrat cukup besar. Selain dapat untuk memenuhi kebutuhan dalam negeri dengan harga yang lebih murah, peluang untuk menjamah pasar luar negeripun masih terbuka lebar.

1.2Tujuan Perancangan

Secara umum, tujuan pra rancangan pabrik pembuatan asetat anhidrat ini adalah untuk menerapkan disiplin ilmu Teknik Kimia khususnya di bidang perancangan, proses, dan operasi teknik kimia sehingga dapat memberikan gambaran kelayakan Pra Rancangan Pabrik Pembuatan Asetat Anhidrat.

1.3Rumusan Masalah

Sehubungan dengan meningkatnya kebutuhan akan asetat anhidrat, maka pembangunan pabrik pembuatan asetat anhidrat merupakan suatu alternatif sehingga kebutuhan asetat anhidrat dapat terpenuhi. Tugas akhir ini memaparkan bagaimana pra rancangan pabrik pembuatan asetat anhidrat berdasarkan: perhitungan neraca massa dan neraca energi, penentuan spesifikasi peralatan yang diperlukan untuk proses produksi maupun proses pendukung produksi, penentuan instrumentasi dan keselamatan kerja yang dibutuhkan, penentuan utilitas, penentuan manajemen organisasi perusahaan yang diperlukan demi kelancaran proses produksi, penentuan estimasi ekonomi dan pembiayaan.

1.4Manfaat Perancangan

BAB II

TINJAUAN PUSTAKA

2.1 Asetat Anhidrat

Asetat anhidrat merupakan anhidrat dari asam asetat yang struktur antar molekulnya simetris. Asetat anhidrat memiliki berbagai macam kegunaan antara lain sebagai fungisida dan bakterisida, pelarut senyawa organik, berperan dalam proses asetilasi, pembuatan aspirin, dan dapat digunakan untuk membuat acetylmorphine. Asam asetat anhidrat paling banyak digunakan dalam industri selulosa asetat untuk menghasilkan serat asetat, plastik, serat kain dan lapisan kain (Celanase, 2010).

Asetat anhidrat ((CH3CO)2O) merupakan larutan aktif, tidak berwarna, serta

memiliki bau yang tajam. Kapasitas produksi Amerika untuk produk asetat anhidrat ini cukup besar, yaitu lebih dari 900.000 ton per tahun (Kirk othmer, 1981). Asetat anhidrat merupakan suatu senyawa yang memiliki kegunaan yang sangat bervariasi. Asetat anhidrat digunakan dalam pembuatan cellulose asetate, serat asetat, obat-obatan, aspirin, dan berperan sebagai pelarut dalam penyiapan senyawa organik (Kurniawan, 2004).

Asetat anhidrat memiliki rumus struktur seperti Gambar 2.1 dibawah ini:

Gambar 2.1 struktur asetat anhidrat (Celanase, 2010)

Beberapa reaksi yang dapat terjadi pada asetat anhidrat adalah (Celanase, 2010): 1. Acetilasi

C6H4CH3NH2 + (CH3CO)2O C6H4CH3NHCOCH3 + CH3COOH

2. Hidrolisis menjadi asam asetat

(CH3CO)2O + H2O 2CH3COOH

3. Amonolisis manjadi acetamida

4. Alkoholisis menjadi ester

(CH3CO)2O + CH3OH CH3COOCH3 + CH3COOH

5. pembentukan ketone melalui Friedel-Crafts acylation (CH3CO)2O + ArH CH2COAr + CH3COOH

6. reaksi kondensasi (Perkin)

C6H5CHO + (CH3CO)2O C6H5CH=CHCOOCH3 + CH3COOH

2.2 Sifat-Sifat Bahan Baku Dan Produk

2.2.1 Sifat-Sifat Produk

1. Asetat Anhidrat (Perry’s, 2008)

Sifat-sifat asetat anhidrat adalah (Perry’s, 2008):

Rumus molekul : (CH3CO)2O

Berat molekul : 102,09 gram/mol

Titik didih pada 760 mmHg : 139,060C

Titik beku : -730C

Panas pembakaran : 431,9 kkal/mol

Tekanan kritis : 46.81 atm

Suhu kritis : 2960C

Densitas pada 20°C : 1.08 g/ml

Viskositas pada 25°C : 0.843 mPa.s

2. Metana(Perry’s, 2008)

Rumus molekul : CH4

Berat molekul : 16,04 gram/mol

Titik didih pada 760 mmHg : -161.4°C

Titik beku : -182.5°C

Tekanan kritis : 46.00 atm

Suhu kritis : -82.6°C

2.2.2 Sifat-sifat bahan baku 1. Aseton(Perry’s, 2008)

Rumus molekul : C3H6O

Berat molekul : 58,08 gram/mol

Titik didih pada 760 mmHg : 56,050C

Titik beku : -94,60C

Panas pembakaran : 431,9 kkal/mol Tekanan uap pada 200C : 24 kPa

Suhu kritis : 235°C

Densitas pada 192.40 °K : 1,37 g/ml Viskositas pada 25°C : 0.843 mPa.s

2. Asam Asetat (Perry’s, 2008)

Rumus molekul : C2H4O2

Berat molekul : 60.05 gram/mol

Titik didih pada 760 mmHg : 118.10C

Titik beku : 16.6°C

Panas pembakaran : 431,9 kkal/mol Tekanan uap pada 200C : 1.5 kPa

Suhu kritis : 21.67°C

3. Ketena(Perry’s, 2008)

Rumus molekul : H2C:CO

Berat molekul : 42.04gram/mol

Titik didih pada 760 mmHg : -560C

Titik beku : -151°C

Panas pembentukan : -47,7 kjoule/mol Tekanan uap pada 200C : 2.0 MPa

Suhu kritis : 106,85°C

2.3 Proses Pembuatan Asetat Anhidrat

Asetat anhidrat dapat dibuat menggunakan empat macam proses (Kurniawan, 2004), yaitu :

1. Oksidasi asetaldehid

Asetat anhidrat dapat disiapkan dengan oksidasi langsung dari asetaldehid dengan menggunakan pelarut asam asetat. Pada proses ini digunakan katalis yang mengandung tembaga. Asetaldehid teroksidasi membentuk peroxyacetic acid. Peroxyacetic acid ini akan bereaksi lagi membentuk acetaldehyde

monoperoxyasetate. Zat ini kemudian akan membentuk asam asetat, anhidrida, dan

air. Oksidasi mencapai penyelesaian 96% untuk memberikan asetat anhidrat banding asam asetat dengan rasio 56:44. Reaksi yang terjadi pada proses ini adalah sebagai berikut:

CH3CHO + O2 CH3COOOH

CH3COOOH + CHCHO CH3COOOCH(OH)CH3

CHCOOOCH(OH)CH3(CH3CO)2O + H2O

CH3COOOCH(OH)CH3 CH3COOH + CH3COOH

2. Proses karbonilasi metil asetat

Asetat anhidrat dapat dibuat dengan karbonilasi metil asetat dengan cara yang sama dengan karbonilasi metanol menjadi asam asetat. Langkah pertama yang dilakukan pada proses ini adalah asetilasi metanol untuk mendapatkan metil asetat, kemudian dilanjutkan dengan karbonilasi metil asetat untuk membentuk acetate anhidrat. Reaksi yang terjadi adalah sebagai berikut:

CH3COOH + CH3OH CH3COOCH3 + H2O

CH3COOCH3 + CO (CH3CO)2O

3. Proses ketena dari dekomposisi asam asetat

Salah satu proses pembuatan asetat anhidrat adalah dengan proses ketena. Asam asetat diuapkan dengan tekanan dibawah 150 mmHg, dicampur dengan katalis trietil fosfat dan dilewatkan pada pipa pirolisis yang dipanaskan sampai temperatur 550-660°C dimana asam asetat akan terdekomposisi menjadi ketena dan air. Amonia dimasukkan ke dalam aliran gas untuk menetralisasi katalis, dan campuran gas didinginkan dalam pendingin yang dijaga pada temperatur -20°C untuk membekukan air, katalis, dan agar tidak mengubah asam asetat. Gas ketena dilewatkan pada absorber yang dikombinasikan dengan asam asetat untuk memperoleh asetat anhidrat. Reaksi yang terjadi adalah sebagai berikut:

CH3COOH CH2=C=O + H2O

CH2=C=O + CH3COOH (CH3CO)2O

4. Proses ketena dari dekomposisi aseton

Selain dari asam asetat, ketena dapat dibuat dengan alternatif lain dari dekomposisi aseton berdasarkan reaksi berikut:

CH3COCH CH2=C=O + CH4

CH2=C=O + CH3COOH (CH3CO)2O

Pada proses ini dihasilkan produk samping berupa gas metana. Metana termasuk gas inert dan mempunyai berat molekul yang lebih kecil daripada air. Perancangan ini memilih proses ini, karena tahap ini lebih menguntungkan secara kimia dan ekonomi. Keuntungan dari proses ini adalah produk samping metana yang bersifat inert dan mudah dipisahkan. Proses ini juga tidak memerlukan katalis seperti pada proses pembuatan ketena yang berasal dari asam asetat.

2.4 Pemilihan Proses

2.5 Deskripsi Proses

Deskripsi proses dalam pembuatan asetat anhidrat dimulai dari proses dekomposisi aseton menjadi ketena dan metana. Aseton dipompakan dan dinaikkan tekanannya menjadi 8 atm. Kemudian aseton cair tersebut diuapkan dalam vaporizer pada suhu 800C sehingga semua menguap, kemudian dialirkan ke dalam tungku pembakaran (F-101) sehingga terdekompisisi membentuk ketena dan gas inert

metana pada suhu 700oC dan tekanan 8 atm. Reaksi dekomposisi aseton yang terjadi adalah sebagai berikut (Kurniawan, 2004):

CH3COCH3 CH2:C:O + CH4

Aseton ketena metana

Uap ketena dan metana yang terbentuk dalam tungku pembakaran di alirkan kedalam reaktor (R-201). Dalam reaktor, uap ketena dan metana dikontakkan dengan asam asetat cair. Dalam reaktor ini metana bersifat inert sehingga tidak terjadi reaksi metana. Ketena bereaksi dengan asam asetat cair membentuk asetat anhidrat. Kondisi reaksi pada reaktor ini adalah 800C dan tekanan 1 atm. Perbandingan mol ketena dan asam asetat memasuki reaktor adalah 1:6 sehingga konversi reaksi ketena mencapai 100%. Reaksi pembentukan asetat anhidrat adalah sebagai berikut:

H2C=C=O + CH3COOH CH3-CO-O-CO-CH3

Ketena asam asetat asetat anhidrat

TK-101 E-101

Saturated steam 4,8 atm, 150 0 C

P-101

LI

Air pendingin bekas

28

FC

Air pendingin 30 0C

TC F-101 TC E-103 LC TC PC 5 R-201 TI TC 6 TK-102 P-102 LI FC 8 9 KO-201 B-301 11 12 10 TI PC LC P-201 FC

Kondensat 150 0C

FC PC C-101 E-303 TC E-201 TC P-304 P-303 20 21 19 E-304 D-301 TK-303 LI P-302 E-301 E-302 P-301 V-303 Vd(16) Ld(19) Lb(15) Vb(17) TI PC TC TC FC LC 18 FC FC 13 14 TC 22 23 KO-202

C-204 25 TI PC LC FC PC FC P-209 TC E-202 E-102 TC 24 M-101 M-201 TI PC TK-204 PC FC 1

2 3 4

7

Keterangan gambar :

1. TK-101 : Tangki penyimpanan aseton 2. TK-102 : Tangki penyimpanan asm asetat 3. TK-204 : Tangki penyimpanan metana 4. TK-303 : Tangki penyimpanan asetat anhidrat 5. D-301 : Kolom destilasi

6. C-101 : Expander 7. C-204 : Compressor 8. R-101 : Reaktor 9. F-101 : Furnace 10. V-303 : akumulator 11. KO-201 : Knock out drum I 12. KO-202 : knock out drum II 13. E-101 : Heater aseton 14. E-102 : Heater asam asetat 15. E-103 : Waste heat boiler 16. E-201 : Heater umpan destilasi 17. E-202 : Cooler aseton dan metana 18. E-301 : Condensor 19. E-302 : Reboiler 20. E-303 : Cooler asam aseta 21. E-304 : Cooler produk 22. P-101 : Pompa aseton 23. P-102 : Pompa asam asetat 24. P-201 : Pompa umpan destilasi 25. P-301 : Pompa reboiler 26. P-302 : Pompa kondensor 27. P-303 : Pompa produk 28. P-304 : Pompa asam asetat recycle 27. B-301 : Blower

PROGRAM STUDI TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS SUMATERA UTARA

MEDAN

FLOWSHEET PENGOLAHAN PABRIK PEMBUATAN ASETAT ANHIDRAT

PRA-RANCANGAN PABRIK PEMBUATAN ASETAT ANHIDRAT DENGAN PROSES KETEN DARI DEKOMPOSISI ASETON DENGAN

KAPASITAS 8.500 TON /TAHUN

Skala : Tanpa Skala Tanggal Tanda Tangan

Digambar Nama : Nimrod SitorusNIM : 060405057 1. Nama : Dr. Maulida, S.T, M.Sc NIP :

Diper iksa/

Disetujui 2. Nama : Dr. Zuhrina M, S.T, M.Sc NIP

19700611 199702 2 001

BAB III

NERACA MASSA

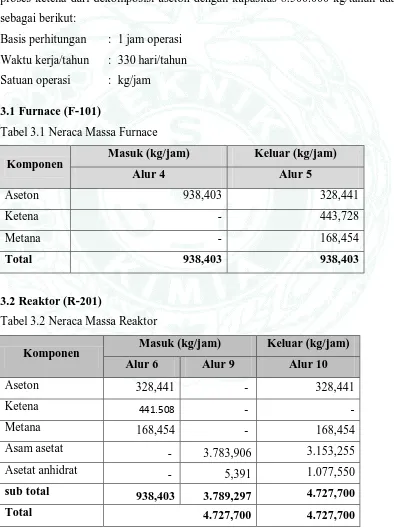

Hasil perhitungan neraca massa pembuatan asam asetat anhidarat melalui proses ketena dari dekomposisi aseton dengan kapasitas 8.500.000 kg/tahun adalah sebagai berikut:

Basis perhitungan : 1 jam operasi Waktu kerja/tahun : 330 hari/tahun Satuan operasi : kg/jam

3.1 Furnace (F-101)

Tabel 3.1 Neraca Massa Furnace

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 4 Alur 5

Aseton 938,403 328,441

Ketena - 443,728

Metana - 168,454

Total 938,403 938,403

3.2 Reaktor (R-201)

Tabel 3.2 Neraca Massa Reaktor

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 6 Alur 9 Alur 10

Aseton 328,441 - 328,441

Ketena 441.508 - -

Metana 168,454 - 168,454

Asam asetat - 3.783,906 3.153,255

Asetat anhidrat - 5,391 1.077,550

sub total 938,403 3.789,297 4.727,700

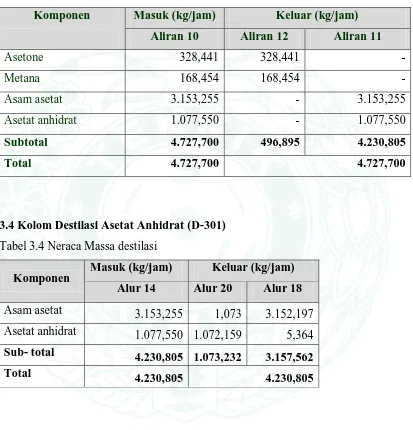

3.3 Knock Out Drum (KO-201) Tabel 3.3 Neraca Massa KOD

Komponen Masuk (kg/jam) Keluar (kg/jam)

Aliran 10 Aliran 12 Aliran 11

Asetone 328,441 328,441 -

Metana 168,454 168,454 -

Asam asetat 3.153,255 - 3.153,255

Asetat anhidrat 1.077,550 - 1.077,550

Subtotal 4.727,700 496,895 4.230,805

Total 4.727,700 4.727,700

3.4 Kolom Destilasi Asetat Anhidrat (D-301) Tabel 3.4 Neraca Massa destilasi

Komponen Masuk (kg/jam) Keluar (kg/jam) Alur 14 Alur 20 Alur 18 Asam asetat 3.153,255 1,073 3.152,197 Asetat anhidrat 1.077,550 1.072,159 5,364 Sub- total 4.230,805 1.073,232 3.157,562

Total 4.230,805 4.230,805

3.5 Kondensor (V-303)

Tabel 3.5 Neraca Massa kondensor

Komponen Masuk(kg/jam) Kelauar(kg/jam) Alur 19 Alur 20 Asam asetat

9.847,677 6.695,479 3.152,197 Asetat anhidart

16,759 11,394 5,364

Sub-total 9.864,435 6.706,873 3.157,561

3.6 Kolom Reboiler (E-302) Tabel 3.6 Neraca Massa reboiler

Komponen Alur Masuk (kg/jam) Alur Keluar (kg/jam) Alur 15 Alur 17 Alur 18 Asam asetat

17,820 16,747 1,073

Asetat anhidrat

17.802,317 16.730,158 1.072,159 Sub-tatal

17.820,137 16.746,905 1.073,232

Total 17.820,137 17.820,137

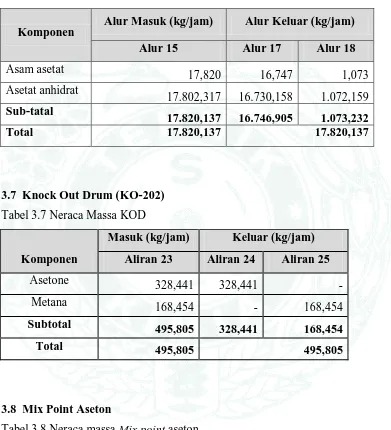

3.7 Knock Out Drum (KO-202) Tabel 3.7 Neraca Massa KOD

Komponen

Masuk (kg/jam) Keluar (kg/jam) Aliran 23 Aliran 24 Aliran 25

Asetone 328,441 328,441 -

Metana 168,454 - 168,454

Subtotal 495,805 328,441 168,454

Total 495,805 495,805

3.8 Mix Point Aseton

Tabel 3.8 Neraca massa Mix point aseton

Komponen Masuk (kg/jam) Keluar (kg/jam)

Aliran 2 Aliran 24 Aliran 3

Asetone 609,962 328,441 938,403

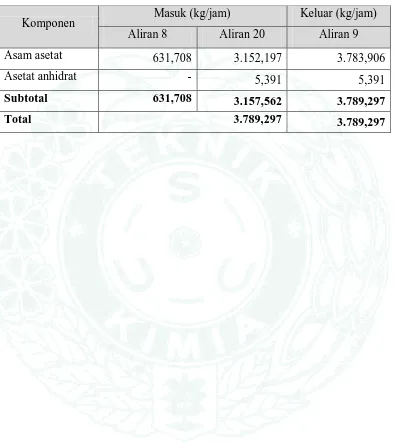

3.9 Mix Point Asam asetat

Tabel 3.9 Neraca massa Mix point aseton

Komponen Masuk (kg/jam) Keluar (kg/jam)

Aliran 8 Aliran 20 Aliran 9

Asam asetat 631,708 3.152,197 3.783,906

Asetat anhidrat - 5,391 5,391

Subtotal 631,708 3.157,562 3.789,297

BAB IV

NERACA ENERGI

Basis perhitungan : 1 jam operasiSatuan operasi : kJ/jam Temperatur basis : 25oC

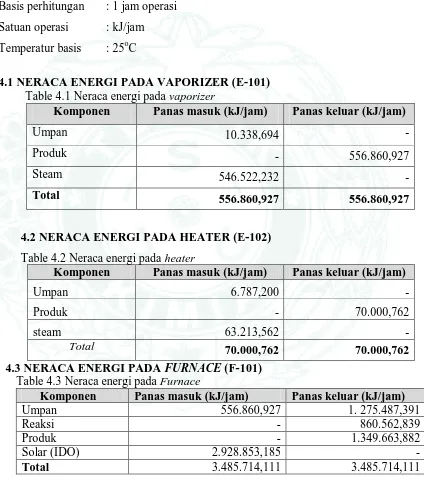

[image:30.595.115.539.152.640.2]4.1 NERACA ENERGI PADA VAPORIZER (E-101) Table 4.1 Neraca energi pada vaporizer

Komponen Panas masuk (kJ/jam) Panas keluar (kJ/jam)

Umpan 10.338,694 -

Produk - 556.860,927

Steam 546.522,232 -

Total 556.860,927 556.860,927

4.2 NERACA ENERGI PADA HEATER (E-102) Table 4.2 Neraca energi pada heater

Komponen Panas masuk (kJ/jam) Panas keluar (kJ/jam)

Umpan 6.787,200 -

Produk - 70.000,762

steam 63.213,562 -

Total 70.000,762 70.000,762

4.3 NERACA ENERGI PADA FURNACE (F-101) Table 4.3 Neraca energi pada Furnace

Komponen Panas masuk (kJ/jam) Panas keluar (kJ/jam)

Umpan 556.860,927 1. 275.487,391

Reaksi - 860.562,839

Produk - 1.349.663,882

Solar (IDO) 2.928.853,185 -

Total 3.485.714,111 3.485.714,111

4,4 NERACA ENERGI PADA WASTE HEAT BOILER (E-103) Table 4.4 Neraca energi pada Waste Heat Boiler

Komponen Panas masuk (kJ/jam) Panas keluar (kJ/jam)

Umpan 3.485.714,111 -

Produk - 75.825,995

Pendingin - 3.410.267,497

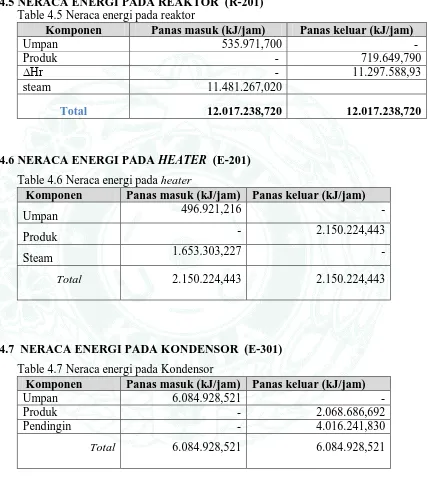

4.5 NERACA ENERGI PADA REAKTOR (R-201) Table 4.5 Neraca energi pada reaktor

Komponen Panas masuk (kJ/jam) Panas keluar (kJ/jam)

Umpan 535.971,700 -

Produk - 719.649,790

∆Hr - 11.297.588,93

steam 11.481.267,020

Total 12.017.238,720 12.017.238,720

4.6 NERACA ENERGI PADA HEATER (E-201) Table 4.6 Neraca energi pada heater

Komponen Panas masuk (kJ/jam) Panas keluar (kJ/jam)

Umpan 496.921,216 -

Produk - 2.150.224,443

Steam 1.653.303,227 -

Total 2.150.224,443 2.150.224,443

4.7 NERACA ENERGI PADA KONDENSOR (E-301) Table 4.7 Neraca energi pada Kondensor

Komponen Panas masuk (kJ/jam) Panas keluar (kJ/jam)

Umpan 6.084.928,521 -

Produk - 2.068.686,692

Pendingin - 4.016.241,830

Total 6.084.928,521 6.084.928,521

4.8 NERACA ENERGI PADA REBOILER (E-302) Table 4.8 Neraca energi pada reboiler

Komponen Panas masuk (kJ/jam) Panas keluar (kJ/jam)

Umpan 4.038.824,315 -

Produk - 10.005.828,35

Steam 5.967.004,038 -

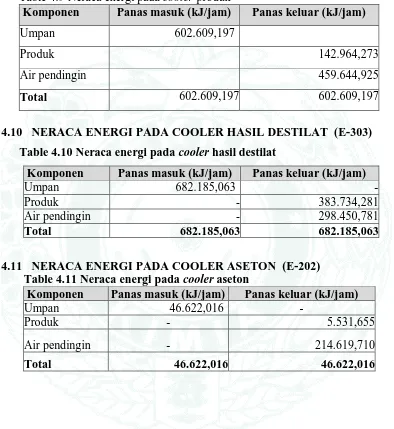

4.9 NERACA ENERGI PADA COOLER PRODUK (E-304) Table 4.9 Neraca energi pada cooler produk

Komponen Panas masuk (kJ/jam) Panas keluar (kJ/jam)

Umpan 602.609,197

Produk 142.964,273

Air pendingin 459.644,925

Total 602.609,197 602.609,197

4.10 NERACA ENERGI PADA COOLER HASIL DESTILAT (E-303) Table 4.10 Neraca energi pada cooler hasil destilat

Komponen Panas masuk (kJ/jam) Panas keluar (kJ/jam)

Umpan 682.185,063 -

Produk - 383.734,281

Air pendingin - 298.450,781

Total 682.185,063 682.185,063

4.11 NERACA ENERGI PADA COOLER ASETON (E-202) Table 4.11 Neraca energi pada cooler aseton

Komponen Panas masuk (kJ/jam) Panas keluar (kJ/jam)

Umpan 46.622,016 -

Produk - 5.531,655

Air pendingin - 214.619,710

BAB V

SPESIFIKASI PERALATAN

1. Tangki Penyimpanan aseton (TK-101)

Fungsi : Menyimpan aseton untuk kebutuhan selama 10 hari Bentuk : Silinder vertikal, dasar datar dan tutup ellipsoidal Bahan konstruksi : Carbon Stell SA-285 Grade C

Jumlah : 3 unit

Tekanan : 1 atm

Suhu : 30oC

Volume : 73,888 m3 Diameter : 3,837 m Tinggi silinder : 5,755 m Tinggi tangki : 6,394 m Tebal plat : 0,5 in

2. Tangki Penyimpanan Asam Asetat (TK-102)

Fungsi : Menyimpan asam asetat untuk kebutuhan selama 10 hari

Bentuk : Silinder vertikal, dasar datar dan tutup ellipsoidal Bahan konstruksi : Carbon Stell SA-285 Grade C

Jumlah : 2 unit

Tekanan : 1 atm

Suhu : 30oC

3. Tangki Penyimpanan Produk Metana (TK-204)

Fungsi : menyimpan gas metana untuk kebutuhan 5 hari Bentuk : Tangki silinder horizontal dengan alas dan tutup

Ellipsoidal

Bahan : carbon stell, SA – 285 Grade A Jumlah : 3 unit

Tekanan : 25 atm

Suhu : 30oC

Volume : 508,212 m3 Diameter : 7,296 m Panjang silinder : 10,945 m Panjang tangki : 15,910 m Tebal plat : 7,5 in

4. Tangki Penyimpanan Asetat Anhidrat (TK-303)

Fungsi : Menyimpan asetat anhidrat untuk kebutuhan 10 hari Bentuk : Tangki silinder vertikal dengan alas datar dan tutup

ellipsoidal

Bahan : Carbon steel, SA – 285 Grade. A

Jumlah : 3 unit

Tekanan : 1 atm

Suhu : 35oC

Volume : 95,402 m3 Diameter : 4,178 m Tinggi silinder : 6,267 m Tinggi tangki : 6,693 m Tebal plat : 0,5 in

5. Pompa aseton (P-101)

Fungsi : Memompa aseton dari tangki bahan baku (TK-101) ke vaporizer sekaligus menaikkan tekanan aseton

Jumlah : 1 unit

Bahan konstruksi : Commercial Stell Kapasitas : 0,0076 ft3/s Diameter pipa : ¾ in schedule 40

Daya : 0,5 Hp

6. Pompa Asam Asetat (P-102)

Fungsi : Memompa asam asetat dari tangki bahan baku (T-102) ke reaktor

Jenis : Pompa sentrifugal Jumlah : 1 unit

Bahan konstruksi : Commercial Stell Kapasitas : 0,006 ft3/s Diameter pipa : ¾ in schedule 80

Daya : 0,125 Hp

7. Pompa destilasi (P-201)

Fungsi : Memompa campuran asam asetat dan asetat anhidrat ke tangki destilasi (D-301)

Jenis : Pompa sentrifugal Jumlah : 1 unit

Bahan konstruksi : Commercial Stell Kapasitas : 0,0424 ft3/s Diameter pipa : 2 in schedule 80

Daya : 0,5 Hp

8. Pompa refluks destilasi (P-302)

Fungsi : Memompa campuran asam asetat dan asetat anhidrat dari akumulator ke tangki destilasi (D-301)

Bahan konstruksi : Commercial Stell Kapasitas : 0,0648ft3/s Diameter pipa : 2 in schedule 40

Daya : 0,75 Hp

9. Pompa destilat (P-302)

Fungsi : Memompa campuran asam asetat dan asetat anhidrat dari akumulator ke reaktor (R-201)

Jenis : Pompa sentrifugal Jumlah : 1 unit

Bahan konstruksi : Commercial Stell Kapasitas : 0,0305 m3/s Diameter pipa : 1,5 in schedule 80

Daya : 0,5 Hp

10. Pompa reboiler (P-301 )

Fungsi : Memompa campuran asam asetat dan asetat anhidrat dari reboiler ke kolom destilasi (D-301)

Jenis : Pompa sentrifugal Jumlah : 1 unit

Bahan konstruksi : Commercial Stell Kapasitas : 0,171 ft3/s

Diameter pipa : 3 ½ in schedule 80

Daya : 1 ½ Hp

11. Pompa bottom (P-303)

Fungsi : Memompa campuran asam asetat dan asetat anhidrat dari reboiler ke tangki penampungan (TK-303)

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial Stell Kapasitas : 0,0104 m3/s Diameter pipa : 1 in schedule 40

Daya : 0,125 Hp

12. Pompa aseton recycle (P-303)

Fungsi : Memompa campuran aseton dari KOD-202 ke mix point aseton

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Commercial Stell Kapasitas : 0,0033 m3/s Diameter pipa : ¾ in schedule 80

Daya : 0,25 Hp

13. Vaporizer (E-101)

Fungsi : Menaikkan temperatur dan mengubah fasa aseton dari tangki penyimpanan sebelum dimasukkan ke unit cracking furnace.

Jenis : 1-2 shell and tube exchanger

Jumlah : 5

Temperatur masuk : 150oC Temperatur keluar : 150oC

Laju alir fluida panas masuk : 243,474 kg/jam Temperatur dingin masuk : 30oC

Temperatur dingin keluar : 80oC

Laju alir fluida dingin masuk : 943,121 kg/jam

Sheel :

Diameter dalam : 23,25 in

Passes : 2

Diameter luar : 1 in (2,54 cm)

BWG : 18

Pitch : 1,25 in (3,175 cm)

Passes : 2

Panjang tube : 12 ft

14. Heater (E-122)

Fungsi : Menaikkan temperatur asam asetat sebelum bahan dimasukkan ke reaktor

Jenis : Double pipe heat exchanger, 2 hairpin Dipakai : 1 in OD Tube 18 BWG, panjang : 20 ft, 2

pass

Jumlah : 1 unit

Fluida panas

Laju alir steam masuk : 29,928 kg/jam : 65,980 lbm/jam Temperatur awal (T1) : 150 °C : 302 °F

Temperatur akhir (T2) : 150 °C : 302 °F

Fluida dingin

Laju alir cairan masuk : 631,708 kg/jam : 1.392,686 lbm/jam Temperatur awal (t1) : 30 °C : 86 °F

Temperatur akhir (t2) : 60 °C : 176 °F

Panas yang diserap (Q) : 63.213,562 kJ/jam : 59.914,66 Btu/jam

Anullus :

Diameter luar : 0,123 ft

Panjang : 20 ft

Inner pipe :

Diameter dalam : 2,067 in

BWG : 18

15. Heater (E-102 )

Jenis : 1-2 shell and tube exchanger

Dipakai : 1 in OD Tube 18 BWG, panjang : 12 ft, 2 pass

Jumlah : 1 unit

Fluida panas

Laju alir steam masuk : 782,740kg/jam : 1.725,655 lbm/jam Temperatur awal (T1) : 150 °C : 302 °F

Temperatur akhir (T2) : 150 °C : 302 °F

Fluida dingin

Laju alir cairan masuk : 4230,805kg/jam : 9.327,377 lbm/jam Temperatur awal (t1) : 80 °C : 176 °F

Temperatur akhir (t2) : 120,581 °C : 249 ,020 °F

Sheel :

Diameter dalam : 12 in

Passes : 1

Tube :

Diameter dalam : 19,25 in

Diameter luar : 1 in

BWG : 18

Pitch : 1,25 in (3,175 cm)

Passes : 2

Panjang tube : 12 ft

16. Cooler produk (E-304)

Fungsi : Menurunkan temperatur produk asetat anhidrat sebelum dimasukkan ke tangki penampungan asetat anhidrat (T-320)

Jenis : 2-4 shell and tube exchanger

Dipakai : 1,25 in OD Tube 18 BWG, panjang : 12 ft, 4 pass Jumlah : 1 unit

Fluida panas

Temperatur awal (T1) : 138.328 oC : 280,9904 °F

Temperatur akhir (T2) : 35 °C : 95 °F

Fluida dingin

Laju alir air pendingin : 203,456 kg/jam : 448,546 lbm/jam Temperatur awal (t1) : 30 °C : 86 °F

Temperatur akhir (t2) : 60 °C : 140 °F

Sheel :

Diameter dalam : 17,25 in

Passes : 2

Tube :

Diameter dalam : 1,15 in Diameter luar : 1,25 in

BWG : 18

Pitch : 1 9/16 in (3,175 cm)

Passes : 4

Panjang tube : 12 ft

17. Cooler campuran metana dan asetone (E-202)

Fungsi : Menurunkan temperatur metana dan asetone sebelum

dimasukkan ke tangki knock out drum (KO-202) Jenis : 2-4 shell and tube exchanger

Dipakai : 1 1/4 in OD Tube 18 BWG, panjang : 12 ft, 4 pass Jumlah : 1 unit

Fluida panas

Laju alir umpan masuk : 496,895kg/jam : 1.095,471 lbm/jam Temperatur awal (T1) : 80oC : 176 °F

Temperatur akhir (T2) : 35 °C : 95 °F

Fluida dingin

Laju alir air pendingin : 94,999 kg/jam : 209,437 lbm/jam Temperatur awal (t1) : 30 °C : 86 °F

Temperatur akhir (t2) : 60 °C : 140 °F

Diameter dalam : 19,25 in

Passes : 2

Tube :

Diameter dalam : 1,15 in Diameter luar : 1,25 in

BWG : 18

Pitch : 1 9/16 in

Passes : 4

Panjang tube : 12 ft

18. Cooler campuran hasil destilat (E-303)

Fungsi : Menurunkan temperatur asam asetat sebelum dimasukkan ke tangki reaktor (R-201) Jenis : 2-4 shell and tube exchanger

Dipakai : 1 1/4 in OD Tube 18 BWG, panjang : 12 ft, 4 pass Jumlah : 1 unit

Fluida panas

Laju alir umpan masuk : 3.157,562 kg/jam : 6.961,268lbm/jam Temperatur awal (T1) : 117,907 oC : 244,2344 °F

Temperatur akhir (T2) : 80 °C : 176 °F

Fluida dingin

Laju alir air pendingin : 132,105 kg/jam : 291,244 lbm/jam Temperatur awal (t1) : 30 °C : 86 °F

Temperatur akhir (t2) : 60 °C : 140 °F

Sheel :

Diameter dalam : 17,25 in

Passes : 2

Tube :

Diameter dalam : 1,15 in Diameter luar : 1 1/4 in

BWG : 18

Passes : 4 Panjang tube : 12 ft

19. Furnace (F-101)

Fungsi : mendekomposisi aseton menjadi metana dan keten pada suhu 7000C sebelum masuk reaktor (R-201)

Bentuk : Rectangular box type furnace

Bahan konstruksi : Refractory dengan tube terbuat dari bahan chrome-nickel (25 % Cr, 20 % Ni, 0,35 – 0,45 % C grade

HK-40)

Panas yang diperlukan : 2.776.006,279 Btu/jam Temperatur masuk : 80oC

Temperatur keluar : 700oC Efisiensi furnace : 75%

Bahan bakar solar : 64,284 m3/jam Diameter Tube : 6 in

Panjang tube : 20 ft Jumlah tube : 8 buah

20. Waste Heat Boiler (E-212)

Fungsi : Memanfaatkan panas gas buangan dari

furnace untuk menjadi steam

Jenis : Ketel pipa api

Jumlah : 1 unit

Bahan : Carbon steel

Kapasitas : 298,862 kg/jam

Daya WHB : 491,789 Hp

Panjang tube : 30 ft

Diameter tube : 3 in

21. Reaktor (R-201)

Fungsi : Tempat berlangsungnya reaksi

Jenis : plug flow reactor

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal

Bahan konstruksi : cabon steel SA-285 grade A

Jumlah : 1 unit

Kapasitas : 1103,18034 m3 Kondisi operasi

- Temperatur masuk : 80 °C - Temperatur keluar : 80 °C

- Tekanan : 1 atm

Kondisi fisik Tube

- Diameter : 17,5 m

- Panjang : 20 m

- jumlah tube : 48

- Tebal tube : ¼ in

Sheel

- Diameter : 0,4882 m - panjang : 20 m

- Tebal : ½ in

Jaket pendingin

- Diameter dalam (D1) : 29,25 in

- Diameter luar (D2) : 30 in

- Tebal : ¼ in

22. Knock-out Drum 1 (KO-201)

Fungsi : Memisahkan metana dan aseton dari campuran asam asetat dan asetat anhidrat

Bahan konstruksi : Carbon steel SA-285 grade B Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Temperatur : 80°C

Tekanan : 1 atm

Volume : 239,5685

Panjang tangki : 5,3198 ft Diameter tangki : 1,6116 ft Tebal tangki : ½ in

23. Kolom Distilasi (D-301)

Fungsi : Memisahkan campuran asam asetat dengan asetat anhidrat

Jenis : sieve – tray

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal Bahan konstruksi : carbon steel SA-285 grade C

Jumlah : 1 unit

Temperatur : 120,907oC Tekanan : 1 atm

Volume : 1,4718 m3

Tinggi : 19 m

Diameter : 0,89 m

Jumlah tray : 38 Tray

Bahan masuk : ke-18 dari atas Tebal plat : ½ in (1,27 cm)

24. Kondensor (E-301)

Fungsi : Mengubah fasa uap campuran asam asetat dan asetat anhidrat menjadi fasa cair

Jenis : 2-4 shell and tube exchanger

Fluida panas

Laju alir umpan masuk : 9.864,435 kg/jam : 21.747,471 lbm/jam Temperatur awal (T1) : 120,566 oC : 249,0458 °F

Temperatur akhir (T2) : 117,907 °C : 244,2344 °F

Fluida dingin

Laju alir air pendingin : 1.777,736 kg/jam : 3.919,258 lbm/jam Temperatur awal (t1) : 30 °C : 86 °F

Temperatur akhir (t2) : 60 °C : 140 °F

Diameter dalam : 21,25 in

Passes : 2

Baffle space : 5 Tube :

Diameter luar : 1 ¼ in

BWG : 18

Diameter dalam : 1,15 in

Pitch : 1 9/16 in

Panjang tube : 12 ft

Passes : 4

25. Rebolier (E-302)

Fungsi : Menaikkan temperatur campuran asam asetat dan asetat ahidrat sebelum dimasukkan ke kolom destilasi T-301

Jenis : 1-2 shell and tube exchanger

Dipakai : 1 1/4 in OD Tube 10 BWG, panjang : 12 ft, 4 pass Fluida panas

Laju alir steam masuk : 2.825,018 kg/jam : 6.228,132 lbm/jam Temperatur awal (T1) : 150 °C : 302 °F

Temperatur akhir (T2) : 150 °C : 302 °F

Fluida dingin

Temperatur akhir (t2) : 138,309 °C : 280,9904 °F

Sheel

Diameter dalam : 19,25 in

Passes : 1

Tube

Diameter luar : 1 ¼ in

BWG : 18

Diameter dalam : 1,15 in

Pitch : 1 9/16 in

Panjang tube : 12 ft

Passes : 2

26. Kompresor (C-204)

Fungsi : Memompakan metana dari KOD ke tangki

penyimpanan metana sekaligus menaikkan tekanan dari 1 atm menjadi 25 atm

Jenis : Centrifugal compressor Bahan : commercial stell

Kapasitas : 2,6163 ft3/s Diameter pipa : 12 in schedule 40

Daya : 69,0165 Hp

27. Knock-out Drum (KO-202)

Fungsi : Memisahkan metana dari aseton

Bentuk : Silinder horizontal dengan tutup ellipsoidal Bahan konstruksi : Carbon steel SA-285 grade B

Jenis sambungan : Double welded butt joints Jumlah : 1 unit

Kondisi operasi :

Temperatur : 30°C

Waktu dalam KOD : 20 menit Volume : 267,273 m3 Panjang tangki : 4,5784 ft Diameter tangki : 1,3441 ft Tebal tangki : ¼ in

28. Blower (B-201)

Fungsi : Memompakan campuran gas (metana dan aseton) dari Knock Out Drum ke cooler sebelum dipisahkan di

knock out drum

Jenis : Blower Sentrifugal Bahan Konstruksi : commercial stell Kapasitas : 4,589 ft3/s

Daya : 1,634 Hp

29. Expander (C-101)

Fungsi : Memompakan campuran gas (metana dan aseton) dari Knock Out Drum ke cooler sebelum dipisahkan di knock out drum

Jenis : Blower Sentrifugal

Jumlah : 1 unit

Kapasitas : 2,608 m3/s Diameter pipa : 4 in schedule 40

Daya : 304,007 Hp

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah suatu alat yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan yang diharapkan. Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangat penting karena dengan adanya rangkaian instrumen tersebut maka operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat, mudah dan efisien, sehingga kondisi operasi selalu berada dalam kondisi yang diharapkan. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan (error) yang paling minimum sehingga produk dapat dihasilkan secara optimal .

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk (indicator), pencatat (recorder), dan pemberi tanda bahaya (alarm). Instrumentasi bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomis dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat tersebut dipasang di atas papan instrumen dekat peralatan proses (kontrol manual) atau disatukan di dalam suatu ruang kontrol pusat (control room) yang dihubungkan dengan bangsal peralatan (kontrol otomatis) 2011).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

6.1.1 Pengukur Temperatur

Temperatur adalah derajat panas atau dinginnya suatu bahan atau udara.

Panas merupakan bentuk energi dan temperatur merupakan ukuran tingkat energi

tersebut.

Skala temperatur dasar dinyatakan dalam skala absolut atau skala kelvin. Temperatur absolut nol ialah temperatur yang secara teori mungkin dan karena terlalu rendah maka skala tersebut tidak dapat digunakan secara tepat dalam proses kimia. Oleh karena itu dalam praktek digunakan skala celsius, sedangkan skala Fahreinheit digunakan untuk sistem pemasaran peralatan dan pelayanan lain, interval temperatur dalam proses kimia dapat bervariasi dari 0 oC sampai ratusan skala Celsius. Alat-alat pengukur panas yang biasa digunakan adalah termometer gelas air raksa dan termokopel

.

6.1.2 Pengukuran Tekanan dan Kevakuman

Tekanan didefenisikan sebagai gaya yang dikenakan pada suatu luas

permukaan. Tekanan udara adalah tekanan yang ditimbulkan oleh udara pada

permukaan bumi. Nilainya bervariasi sesuai dengan letak ketinggiannya di atas

permukaan laut dan cuaca. Pada kondisi baku bernilai 1,013 N/m2. Tekanan yang

lebih rendah dari tekanan udara dinyatakan dengan kevakuman, dan tekanan yang

mendekati.

Sebagian besar pengukur tekanan di atas tekanan udara dan ini dinyatakan

dengan tekanan ukur (gage pressure). Beberapa pengukur dapat mengukur

tekanan dan kevakuman pada cakra angka yang sama, disebut pengukur

Metode paling sederhana di atas tekanan udara, ialah peralatan manometer tabung U, yang terdiri dari gelas yang dibengkokkan berbentuk huruf U. Tabung ini diisi dengan jenis cairan seperti air raksa atau air dan dihubungkan dengan suatu ujung bejana di bawah tekanan manometer, tabung U sangat sesuai dengan pengukuran tekanan rendah

6.1.3 Pengukuran Laju aliran

Alat pengukur laju alir fluida dapat bekerja secara mekanik dan elektronik. Pengukuran aliran ini dapat berdasarkan

1. Perpindahan fluida

2. Penyempitan aliran fluida untuk mendapatkan beda tekanan 3. Adanya aliran massa

4. Kecepatan

Tipe instrumentasi untuk pengukuran aliran meliputi flowmeter,

rotameter, orrificemeter, turbinemeter.

Flowmeter adalah instrumen pengukur laju aliran (kecepatan aliran) cairan dan gas. Contoh pengukur laju aliran mekanik ialah pengukur pelat berlubang, pengukur apung venture tube dan pengukur tabung.

Rotameter adalah suatu pengukur berupa tabung runcing yang terapung dengan posisi tegak dalam suatu tabung. Turun naiknya tabung runcing yang terapung itu menyebabkan terjadinya berbagai letak permukaan. Dalam keadaan tidak pada aliran tabung runcing tersebut akan turun dan merapat pada bagian dasar tabung yang lain. Pada saat cairan masuk luas permukaan yang tergenang sebanding dengan laju aliran.

Keadaan ini dapat diukur secara langsung pada tabung melalui pembaca skala yang tertera. Keuntungan dari alat instrumentasi ini adalah tekanan yang hilang sangat kecil. Tekanan dapat dikatakan hampir konstan sepanjang kisaran aliran

6.1.4 Pengukuran Tinggi Permukaan Cairan

Sistem kerja pada instrumen pengukur level cairan dapat dibedakan atas dua bagian:

1. Sistem dengan pemasangan pelampung

2. Sistem dengan penunjukkan langsung dari luar

Pada sistem pengukuran dengan pelampung diperlukan alat yang dihubungkan ke bagian penunjukkan, pencatatan dan pengontrol. Prinsipnya adalah perubahan gaya apung yang dialami pelampung akibat perubahan level cairan. Pelampung yang mengapung pada permukaan cairan selalu mengikuti tinggi permukaan cairan sehingga gaya apung pelampung dapat diteruskan ke lengan gaya, sehingga dapat diketahui tinggi cairan. Penggunaannya adalah untuk mengukur level permukaan fluida seperti pada kolom waste heat boiler, dan tangki

Alat-alat kontrol yang biasa dipakai pada peralatan proses antara lain (Hutagalung,2008) :

1. Temperature Controller (TC)

Adalah alat/instrumen yang digunakan sebagai alat pengatur suhu atau pengukur sinyal mekanis atau listrik. Pengaturan temperatur dilakukan dengan mengatur jumlah material proses yang harus ditambahkan/dikeluarkan dari dalam suatu proses yang sedang bekerja.

Prinsip kerja :

Rate fluida masuk atau keluar alat dikontrol oleh diafragma valve. Rate fluida ini

2. Pressure Controller (PC)

Adalah alat/instrumen yang dapat digunakan sebagai alat pengatur tekanan atau pengukur tekanan atau pengubah sinyal dalam bentuk gas menjadi sinyal mekanis. Pengatur tekanan dapat dilakukan dengan mengatur jumlah uap/gas yang keluar dari suatu alat dimana tekanannya ingin dideteksi.

Prinsip kerja :

Pressure control (PC) akibat tekanan uap keluar akan membuka/menutup

diafragma valve. Kemudian valve memberikan sinyal kepada PC untuk mengukur dan mendeteksi tekanan pada set point.

3. Flow Controller (FC)

Adalah alat/instrumen yang bisa digunakan untuk mengatur kecepatan aliran fluida dalam pipa line atau unit proses lainnya. Pengukuran kecepatan aliran fluida dalam pipa biasanya diatur dengan mengatur out put dari alat, yang mengakibatkan fluida mengalir dalam pipa line.

Prinsip kerja :

Kecepatan aliran diatur oleh regulating valve dengan mengubah tekanan discharge dari pompa. Tekanan discharge pompa melakukan bukaan/tutupan

valve dan FC menerima sinyal untuk mendeteksi dan mengukur kecepatan aliran pada set point.

4. Level Controller (LC)

Adalah alat/instrumen yang dipakai untuk mengatur ketinggian (level) cairan dalam suatu alat dimana cairan tersebut bekerja. Pengukuran tinggi permukaan cairan dilakukan dengan operasi dari sebuah control valve, yaitu dengan mengatur rate cairan masuk atau keluar proses.

Prinsip kerja :

Jumlah aliran fluida diatur oleh control valve. Kemudian rate fluida melalui valve ini akan memberikan sinyal kepada LC untuk mendeteksi tinggi permukaan pada set point.

Hal-hal yang diharapkan dari pemakaian alat-alat instrumentasi adalah:

Kualitas produk dapat diperoleh sesuai dengan yang diinginkan

Sistem kerja lebih efisien

Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat

6.1.5 Syarat Perancangan Pengendalian

Beberapa syarat penting yang harus diperhatikan dalam perancangan pabrik antara lain (Hutagalung,2008) :

1. Tidak boleh terjadi konflik antar unit, di mana terdapat dua pengendali pada satu aliran.

2. Penggunaan supervisory computer control untuk mengkoordinasikan tiap unit pengendali.

3. Control valve yang digunakan sebagai elemen pengendali akhir memiliki opening position 70 %.

4. Dilakukan pemasangan check valve pada pompa dengan tujuan untuk menghindari fluida kembali ke aliran sebelumnya. Check valve yang dipasangkan pada pipa tidak boleh lebih dari satu dalam one dependent line. Pemasangan check valve diletakkan setelah pompa.

5. Seluruh pompa yang digunakan dalam proses diletakkan di permukaan tanah dengan pertimbangan syarat safety dari kebocoran.

6. Pada perpipaan yang dekat dengan alat utama dipasang flange dengan tujuan untuk mempermudah pada saat maintenance.

[image:53.595.113.531.195.520.2]Daftar penggunaan instrumentasi pada Pra – rancangan Pabrik Pembuatan asetat anhidrat dengan proses ketena dapat dilihat pada Tabel 6.1 dibawah ini.

Tabel 6.1 Daftar penggunaan instrumentasi pada Pra – rancangan Pabrik Pembuatan asetat anhidrat dengan proses ketena

No Nama alat Jenis

instrumen Kegunaan

1 Pompa FC Mengontrol laju alir cairan dalam pipa

2

Tangki cairan dan tangki penampung sementara

LI Menunjukkan tinggi cairan dalam tangki

4 Reaktor PC Mengontrol tekanan dalam reaktor TC Mengontrol suhu dalam reaktor

5 Heater, Kondenser,

Reboiler, dan Cooler TC Mengontrol suhu dalam alat

6

Separator tekanan tinggi dan

separator tekanan rendah

LC Mengontrol ketinggian cairan dalam separator

PICA Mengontrol tekanan dalam separator TC Mengontrol suhu dalam separator

7 Kompresor PC Mengontrol tekanan gas dalam pipa FC Mengontrol laju alir gas dalam pipa

8 Kolom destilasi TI

Menunjukkan temperatur dalam kolom distilasi

PC Mengontrol tekanan dalam kolom distilasi 9 Akumulator LC Mengontrol tinggi cairan dalam akumulator

10 Furnace TC Mengontrol suhu dalam furnace

PC Mengontrol tekanan dalam furnace

11 Waste Heat Boiler (WHB)

TC Mengontrol suhu dalam WHB PC Mengontrol tekanan dalam WHB

Contoh jenis-jenis instrumentasi yang digunakan pada para-rancangan pabrik pembuatan asetat anhidrat dengan proses ketena:

[image:54.595.111.568.78.531.2]1. Pompa

Gambar 6.1 Instrumentasi pada pompa

Variabel yang dikontrol pada pompa adalah laju aliran (flow rate). Untuk mengetahui laju aliran pada pompa dipasang flow control (FC). Jika laju aliran pompa lebih besar dari yang diinginkan maka secara otomatis katup pengendali (control valve) akan menutup atau memperkecil pembukaan katup.

2. Tangki cairan

[image:55.595.113.525.95.486.2]LI

Gambar 6.2 Instrumentasi Tangki Cairan

Instrumentasi pada tangki cairan mencakup level indicator (LI) yang berfungsi untuk menunjukkan tinggi cairan didalam tangki.

3. Tangki gas

PI

Gambar 6.3 Instrumentasi Tangki Gas

Instrumentasi pada tangki gas mencakup pressure indicator (PI) yang berfungsi untuk menunjukkan tekanan didalam tangki.

4. Reaktor

TC

Reaktor

PI

Reaktor sebagai alat tempat berlangsungnya reaksi antara bahan-bahan yang digunakan. Dalam pabrik ini, reaktor sebagai tempat terjadinya reaksi antara ketena dan asam asetat. Instrumentasi pada reaktor mencakup Pressure Indicator (PI) dan temperature controller (TC).

5. Heater, Kondensor, Reboiler, dan Cooler

Air pendingin masuk

Produk keluar Air pendingin keluar

[image:56.595.112.517.163.565.2]Umpan masuk

Gambar 6.5 Instrumentasi Cooler dan Condenser

Instrumentasi pada heater, kondenser, reboiler, dan cooler mencakup temperature controller (TC) yang berfungsi untuk mengatur temperatur bahan

keluaran heater, kondenser, reboiler, dan cooler dengan mengatur bukaan katup steam atau air pendingin masuk.

6. Kompresor

PC FC

Gambar 6.5 Instrumentasi kompresor

Instrumentasi pada kompresor mencakup flow controller (FC) dan pressure controller (PC). Flow controller (FC) berfungsi untuk mengatur laju alir bahan

7. Kolom distilasi

TI

Produk bawah ( cairan) Umpan

masuk

Produk atas (uap)

[image:57.595.115.497.108.337.2]PC

Gambar 6.7 Instrumentasi Kolom Distilasi

Instrumentasi pada kolom distilasi mencakup temperature indicator (TI), dan pressure controller (PC). Temperature indicator (TI) berfungsi untuk menunjukkan

temperatur dalam kolom distilasi dimana pengontrolan temperaturnya dilakukan pada reboiler parsial dan condenser. Pressure controller (PC) berfungsi untuk mengontrol tekanan dalam kolom distilasi dengan mengatur bukaan katup uap keluar dari kolom distilasi.

8. Akumulator

Campuran

bahan masuk LC

Gas keluar

[image:57.595.112.510.109.582.2]Cairan keluar

Gambar 6.8 Instrumentasi Accumulator

9. Furnace

TC

PC

[image:58.595.112.526.90.507.2]Furnace

Gambar 6.9 Instrumentasi Furnace

Instrumentasi pada furnace mencakup Pressure controller (PC) yang berfungsi untuk mengontrol tekanan dalam furnace dan temperature controller (TC) yang berfungsi untuk mengatur temperatur furnace.

11. Waste Heat Boiler

LC

TC

PC

Waste Heat Boiler

Gambar 6.10 Instrumentasi waste heat boiler

Instrumentasi pada WHB mencakup Pressure controller (PC) yang berfungsi untuk mengontrol tekanan dalam WHB, temperature controller (TC) yang berfungsi untuk mengatur temperatur WHB, dan level controller (LC) yang berfungsi untuk mengatur ketinggian cairan.

6.2 Keselamatan Kerja

bahaya yang dapat timbul dari mesin, bahan baku dan produk, sifat zat, serta keadaan tempat kerja harus mendapat perhatian yang serius sehingga dapat dikendalikan dengan baik untuk menjamin kesehatan karyawan (anonim, 2011).

Statistik menunjukkan bahwa angka kecelakan rata-rata dalam pabrik kimia relatif tidak begitu tinggi. Tetapi situasi beresiko memiliki bentuk khusus, misalnya reaksi kimia yang berlangsung tanpa terlihat dan hanya dapat diamati dan dikendalikan berdasarkan akibat yang akan ditimbulkannya. Kesalahan-kesalahan dalam hal ini dapat mengakibatkan kejadian yang fatal (anonim, 2011).

[image:59.595.114.515.254.500.2]Tingkat kerusakan disuatu pabrik dapat dilihat pada Gambar 6.11 dibawah ini.

Gambar 6.11 Tingkat kerusakan di suatu pabrik

Kerusakan (badan atau benda) dapat terjadi secara tiba-tiba tanpa dikehendaki dan diduga sebelumnya. Keadaan atau tindakan yang bertentangan dengan aturan keselamatan kerja dapat memancing bahaya yang akut dan mengakibatkan terjadinya kerusakan.

Untuk menjamin keselamatan kerja, maka dalam perencanaan suatu pabrik perlu diperhatikan beberapa hal, yaitu(anonim, 2011) :

Lokasi pabrik

• Sistem pencegahan kebocoran • Sistem perawatan

• Sistem penerangan

• Sistem penyimpanan material dan perlengkapan Dari 330 peristiwa

28 2

300 Hanya kerusakan benda

Cedera ringan Cedera berat sampai

Disamping itu terdapat beberapa peraturan dasar keselamatan kerja yang

harus diperhatikan pada saat bekerja di setiap pabrik-pabrik kimia, yaitu:

• Tidak boleh merokok atau makan

• Tidak boleh minum minuman keras (beralkohol) selama bertugas

Pada pra rancangan pabrik pembuatan asetat anhidrat dengan proses

ketena ini, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin

terjadi dilakukan dengan cara (anonim, 2011) :

1. Pencegahan terhadap kebakaran

• Memasang sistem alarm pada tempat yang strategis dan penting, seperti power station, laboratorium dan ruang proses.

• Mobil pemadam kebakaran harus selalu dalam keadaan siap siaga di fire station.

• Fire hydrant ditempatkan di daerah storage, proses, dan perkantoran.

• Fire extinguisher disediakan pada bangunan pabrik untuk memadamkan api yang relatif kecil.

• Gas detector dipasang pada daerah proses, storage, dan daerah perpipaan dan dihubungkan dengan gas alarm di ruang kontrol untuk mendeteksi kebocoran gas.

• Smoke detector ditempatkan pada setiap sub-stasiun listrik untuk mendeteksi kebakaran melalui asapnya.

2. Memakai peralatan perlindungan diri

Di dalam pabrik disediakan peralatan perlindungan diri, seperti : • Pakaian kerja

Pakaian luar dibuat dari bahan-bahan seperti katun, wol, serat, sintetis, dan asbes. Pada musim panas sekalipun tidak diperkenankan bekerja dengan keadaan badan atas terbuka.

Sepatu harus kuat dan harus dapat melindungi kaki dari bahan kimia dan panas. Sepatu pengaman bertutup baja dapat melindungi kaki dari bahaya terjepit. Sepatu setengah tertutup atau bot dapat dipakai tergantung pada jenis pekerjaan yang dilakukan.

• Topi pengaman

Topi yang lembut baik dari plastik maupun dari kulit memberikan perlindungan terhadap percikan-percikan bahan kimia, terutama apabila bekerja dengan pipa-pipa yang letaknya lebih tinggi dari kepala, maupun tangki-tangki serta peralatan lain yang dapat bocor.

• Sarung tangan

Dalam menangani beberapa bahan kimia yang bersifat korosif, maka para operator diwajibkan menggunakan sarung tangan untuk menghindari hal-hal yang tidak diinginkan.

• Masker

Berguna untuk memberikan perlindungan terhadap debu-debu yang berbahaya ataupun uap bahan kimia agar tidak terhirup.

3. Pencegahan terhadap bahaya mekanis

• Sistem ruang gerak karyawan dibuat cukup luas dan tidak menghambat kegiatan kerja karyawan.

• Alat-alat dipasang dengan penahan yang cukup kuat

• Peralatan yang berbahaya seperti ketel uap bertekanan tinggi, reaktor bertekanan tinggi dan tangki gas bertekanan tinggi, harus diberi pagar pengaman

4. Pencegahan terhadap bahaya listrik

• Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekering atau pemutus hubungan arus listrik secara otomatis lainnya.

• Sistem perkabelan listrik harus dipasang secara terpadu dengan tata letak pabrik, sehingga jika ada perbaikan dapat dilakukan dengan mudah

• Memasang papan tanda bahaya yang jelas pada daerah sumber tegangan tinggi

• Setiap peralatan atau bangunan yang menjulang tinggi harus dilengkapi dengan penangkal petir yang dibumikan

5. Menerapkan nilai-nilai disiplin bagi karyawan

• Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang dib