Informasi Dokumen

- Penulis:

- Siti Widya Nazhrah

- Pengajar:

- Dr. Drs. Surya Utama, MS.

- Dr. Ir. Gerry Silaban, M. Kes.

- Eka Lestari Mahyuni, SKM, M. Kes.

- Isyatun Mardhiyah Syahri, SKM, M. Kes.

- dr. Mhd. Makmur Sinaga, MS.

- Dra. Syarifah, MS.

- Sekolah: Universitas Sumatera Utara

- Mata Pelajaran: Kesehatan Masyarakat

- Topik: Analisis Bahaya pada Pekerja Bagian Workshop PT. X Medan Tahun 2015

- Tipe: skripsi

- Tahun: 2015

- Kota: Medan

Ringkasan Dokumen

I. PENDAHULUAN

Bagian ini memberikan latar belakang mengenai pentingnya analisis bahaya di tempat kerja, khususnya di workshop PT. X Medan. Penelitian ini berfokus pada identifikasi bahaya yang mungkin terjadi selama proses kerja, serta dampaknya terhadap keselamatan dan kesehatan pekerja. Dengan memanfaatkan alat-alat berat dan proses yang kompleks, potensi kecelakaan kerja meningkat, sehingga diperlukan pendekatan sistematis untuk menganalisis dan mengendalikan bahaya yang ada.

1.1 Latar Belakang

Latar belakang penelitian menggarisbawahi bahwa dengan kemajuan teknologi, penggunaan mesin dalam pekerjaan dapat meningkatkan produktivitas namun juga berisiko menimbulkan kecelakaan. Penelitian ini bertujuan untuk menganalisis bahaya yang ada di workshop PT. X Medan, yang terdiri dari berbagai proses seperti loading/unloading, disassembly, dan lainnya. Dengan mengidentifikasi bahaya, diharapkan bisa mengurangi risiko kecelakaan dan meningkatkan keselamatan kerja.

1.2 Rumusan Masalah

Rumusan masalah dalam penelitian ini adalah untuk mengetahui bahaya apa saja yang terdapat di workshop PT. X Medan pada tahun 2015. Ini penting untuk memahami dan mengatasi risiko yang mungkin dihadapi oleh pekerja selama menjalankan tugas mereka.

1.3 Tujuan Penelitian

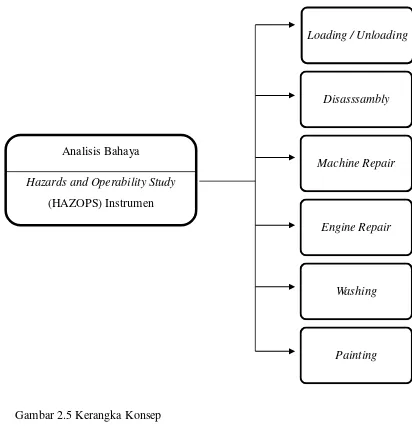

Tujuan umum penelitian ini adalah untuk mengidentifikasi dan menganalisis bahaya di workshop PT. X Medan. Tujuan khususnya mencakup identifikasi bahaya pada proses loading/unloading, disassembly, machine repair, engine repair, washing, dan painting. Dengan tujuan ini, diharapkan dapat memberikan rekomendasi untuk meningkatkan keselamatan dan kesehatan kerja.

1.4 Manfaat Penelitian

Manfaat dari penelitian ini adalah sebagai masukan bagi pekerja untuk mengenali potensi bahaya di workshop PT. X Medan, serta memberikan informasi bagi perusahaan untuk mengatasi bahaya yang ditemukan. Selain itu, penelitian ini juga bermanfaat untuk pengembangan ilmu pengetahuan di bidang Kesehatan dan Keselamatan Kerja (K3).

II. TINJAUAN PUSTAKA

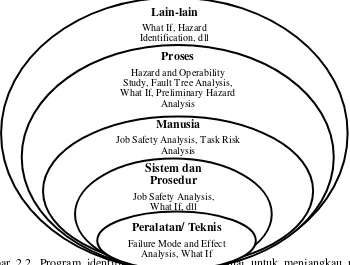

Bagian ini membahas konsep-konsep dasar mengenai bahaya dan kecelakaan kerja, serta metode identifikasi bahaya. Tinjauan pustaka ini penting untuk memberikan kerangka teori yang mendasari penelitian. Hal ini mencakup definisi bahaya, jenis-jenis bahaya, serta teknik identifikasi bahaya seperti Hazard and Operability Study (HAZOPS).

2.1 Bahaya

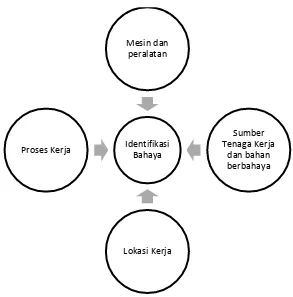

Bahaya didefinisikan sebagai potensi untuk menyebabkan kerugian atau cedera. Dalam konteks tempat kerja, bahaya dapat berasal dari berbagai sumber, termasuk kondisi fisik, kimia, dan perilaku pekerja. Pemahaman tentang bahaya ini penting untuk mencegah kecelakaan kerja.

2.1.1 Jenis Bahaya

Jenis bahaya dapat dikategorikan menjadi beberapa kelompok, termasuk bahaya mekanik, listrik, kimia, fisik, dan ergonomik. Setiap jenis bahaya memiliki karakteristik dan risiko yang berbeda, yang perlu diidentifikasi dan dikelola dengan baik.

2.1.2 Sumber Informasi Bahaya

Sumber informasi mengenai bahaya dapat diperoleh dari kejadian kecelakaan sebelumnya, pemeriksaan tempat kerja, dan data keselamatan bahan. Mengumpulkan informasi ini adalah langkah awal dalam proses identifikasi bahaya.

2.2 Kecelakaan Kerja

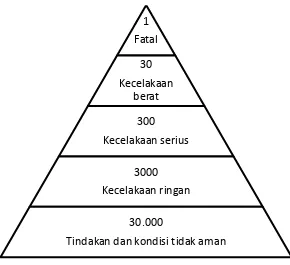

Kecelakaan kerja adalah insiden yang terjadi selama pelaksanaan pekerjaan yang dapat menyebabkan cedera atau kerugian. Memahami penyebab dan klasifikasi kecelakaan kerja sangat penting untuk mencegah terulangnya insiden serupa di masa depan.

2.2.1 Penyebab Terjadinya Kecelakaan

Penyebab kecelakaan dapat dibagi menjadi kondisi tidak aman dan tindakan tidak aman. Kondisi tidak aman mencakup faktor lingkungan yang berisiko, sedangkan tindakan tidak aman lebih berkaitan dengan perilaku pekerja yang dapat mengakibatkan kecelakaan.

III. METODE PENELITIAN

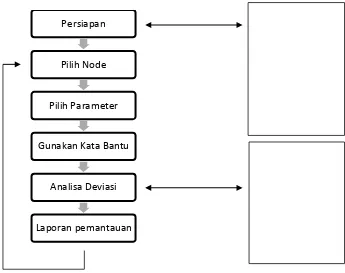

Metode penelitian yang digunakan dalam studi ini adalah survei deskriptif yang bertujuan untuk menggambarkan hasil identifikasi dan analisis bahaya menggunakan metode HAZOPS. Penelitian ini dilakukan di workshop PT. X Medan dan melibatkan pengumpulan data primer dan sekunder.

3.1 Jenis Penelitian

Penelitian ini merupakan survei deskriptif yang bertujuan untuk menggambarkan dan menganalisis bahaya yang ada di workshop PT. X Medan. Metode ini dipilih untuk memberikan gambaran yang jelas tentang kondisi dan risiko yang dihadapi pekerja.

3.2 Lokasi dan Waktu Penelitian

Penelitian dilakukan di workshop PT. X Medan pada tahun 2015. Lokasi ini dipilih karena memiliki proses kerja yang kompleks dan berisiko tinggi bagi keselamatan pekerja.

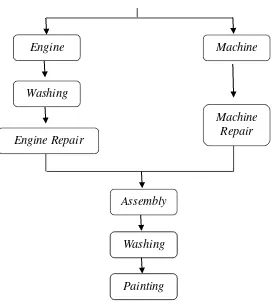

3.3 Objek Penelitian

Objek penelitian adalah proses kerja yang terjadi di workshop, termasuk loading/unloading, disassembly, machine repair, engine repair, washing, dan painting. Setiap proses memiliki potensi bahaya yang berbeda-beda.

3.4 Metode Pengumpulan Data

Data dikumpulkan melalui observasi langsung, wawancara dengan pekerja, dan analisis dokumen yang berkaitan dengan keselamatan kerja di workshop. Metode ini digunakan untuk mendapatkan informasi yang akurat mengenai bahaya yang ada.

IV. HASIL PENELITIAN

Hasil penelitian menunjukkan berbagai bahaya yang terdapat pada setiap proses kerja di workshop PT. X Medan. Analisis dilakukan berdasarkan metode HAZOPS untuk mengidentifikasi risiko dan memberikan rekomendasi perbaikan.

4.1 Gambaran Umum Perusahaan

PT. X adalah dealer resmi produk Caterpillar di Indonesia, yang menyediakan layanan perbaikan dan pemeliharaan alat berat. Workshop perusahaan terdiri dari beberapa area dengan risiko yang berbeda-beda, yang memerlukan perhatian khusus dalam pengelolaan keselamatan.

4.2 Identifikasi dan Analisis Bahaya

Analisis bahaya dilakukan pada setiap proses di workshop, termasuk loading/unloading, disassembly, machine repair, engine repair, washing, dan painting. Setiap proses memiliki risiko spesifik yang harus diidentifikasi dan dikelola untuk mencegah kecelakaan.

V. PEMBAHASAN

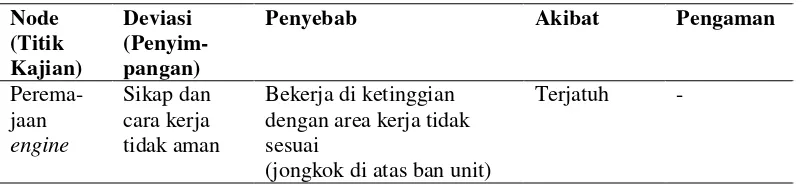

Pembahasan ini mencakup analisis mendalam mengenai bahaya yang ditemukan pada masing-masing proses kerja. Diskusi ini bertujuan untuk memberikan pemahaman yang lebih baik tentang risiko yang dihadapi pekerja dan langkah-langkah pencegahan yang dapat diterapkan.

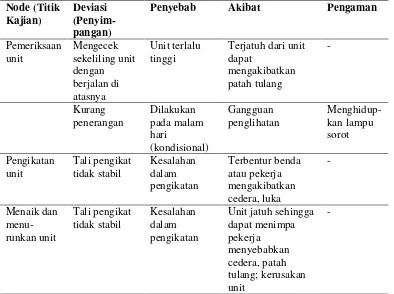

5.1 Analisis Bahaya pada Proses Loading/ Unloading

Proses loading/unloading memiliki risiko tinggi, termasuk bekerja pada ketinggian dan penggunaan tali pengikat yang tidak stabil. Penting untuk menerapkan prosedur keselamatan yang ketat untuk meminimalkan risiko ini.

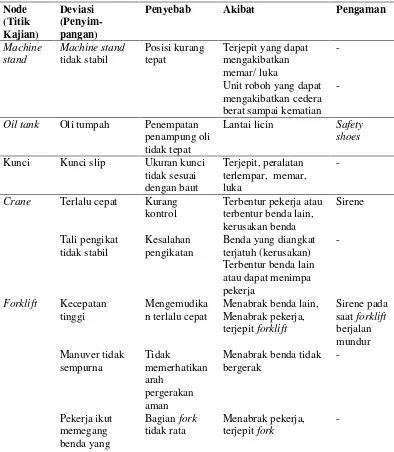

5.2 Analisis Bahaya pada Proses Disassembly

Proses disassembly menunjukkan bahaya seperti lantai licin dan kurangnya kontrol pada penggunaan crane dan forklift. Identifikasi bahaya ini penting untuk merancang langkah-langkah pengendalian yang efektif.

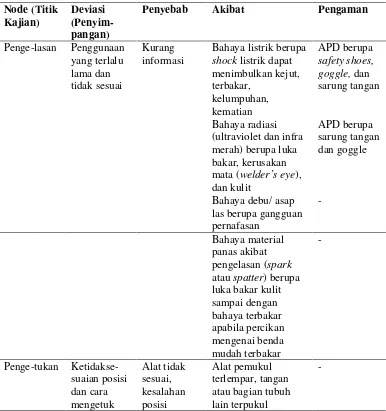

5.3 Analisis Bahaya pada Proses Machine Repair

Bahaya dalam proses machine repair termasuk risiko dari pengelasan dan pengetukan. Pekerja perlu dilatih untuk menggunakan alat dengan aman dan mengikuti prosedur keselamatan yang ditetapkan.

VI. KESIMPULAN DAN SARAN

Kesimpulan dari penelitian ini menegaskan pentingnya analisis bahaya untuk meningkatkan keselamatan kerja di workshop PT. X Medan. Rekomendasi diberikan untuk pengelolaan risiko yang lebih baik dan peningkatan program keselamatan.

6.1 Kesimpulan

Penelitian ini berhasil mengidentifikasi berbagai bahaya yang ada di workshop PT. X Medan. Dengan menggunakan metode HAZOPS, analisis yang mendalam dilakukan untuk setiap proses kerja. Hasilnya menunjukkan perlunya tindakan pencegahan yang lebih baik untuk mengurangi risiko kecelakaan.

6.2 Saran

Peneliti menyarankan agar manajemen PT. X terus meningkatkan program keselamatan dan kesehatan kerja dengan menerapkan rekomendasi yang dihasilkan dari penelitian ini. Upaya pengendalian bahaya harus dilakukan secara berkala untuk memastikan keselamatan pekerja.

Referensi Dokumen

- Teknik Keselamatan dan Kesehatan Kerja di Industri ( Anizar )

- Industrial Safety Management Hazard Identification and Risk Control ( Deshmukh, L.M. )

- Bagaimana Mencapai Zero Accident di Perusahaan dalam Kesehatan dan Keselamatan Kerja: Kumpulan Makalah Seminar K3 RS Persahabatan Tahun 2000 & 2001 ( Djati, I. )

- Introduction to Occupational Health in Public Health Practice ( Healey, B. J. dan Walker K. T. )

- Teori dan Aplikasi Kesehatan Kerja ( Kurniawidjaja, L.M. )