PENGARUH FERMENTASI NATURAL DAN FERMENTASI

Lactobacillus casei

TERHADAP KARAKTER FISIKOKIMIA

TEPUNG UBI JALAR (

Ipomea batatas

) VARIETAS JAGO

STELLA DENISSA

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Pengaruh Fermentasi Natural dan Fermentasi Lactobacillus casei Terhadap Karakter Fisikokimia Tepung Ubi Jalar (Ipomea batatas) Varietas Jago adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Februari 2014

Stella Denissa

ABSTRAK

STELLA DENISSA. Pengaruh Fermentasi Natural dan Fermentasi Lactobacillus Casei Terhadap Karakter Fisikokimia Tepung Ubi Jalar (Ipomea batatas) Varietas Jago. Dibimbing oleh RIZAL SYARIEF S, N dan MAGGY THENAWIDJAJA S.

Ubi jalar (Ipomea batatas) memiliki potensi untuk dikembangkan dalam rangka mendukung difersifikasi pangan di Indonesia. Salah satu varietas ubi jalar adalah ubi jalar Jago, memiliki rendemen serta kandungan pati yang tinggi sehingga cocok untuk diolah menjadi tepung dan pati. Proses fermentasi dapat dilakukan untuk meningkatkan mutu fisikokimia dan fungsional tepung ubi jalar. Dalam penelitian ini, tepung ubi jalar Jago difermentasi secara natural dan dengan penambahan kultur Lactobacillus casei selama 1, 2 dan 3 hari. Analisis menunjukkan bahwa tepung ubi jalar yang difermentasi dengan penambahan L. casei selama 3 hari (tepung L3) memiliki mutu fungsional terbaik. Tepung ini mengandung 11.42% air, 0,41% abu, 0.20% lemak, 1.72% protein, dan 86.24% karbohidrat. Indeks Penyerapan Air (IPA) tepung ini adalah sebesar 2.78 gr/gr, Indeks Kelarutan Air (IKA) 0.0009 gr/ml, swelling power 10.36%, kelarutan 0.21%, derajat putih 88.30% dan stabilitas freeze-thaw 59.64%. Analisis RVA menunjukkan bahwa tepung L3 memiliki viskositas puncak sebesar 6395 cP, viskositas breakdown 3931 cP, viskositas akhir 4030 cP, viskositas setback 1566 cP, dengan suhu pasting 75.75⁰C dan peak time selama 6.93 menit.

Kata kunci: tepung ubi jalar, varietas Jago, fermentasi, Lactobacillus casei

ABSTRACT

STELLA DENISSA. Effect of Natural Fermentation and Lactobacillus casei

Fermentation on Physico-chemical Properties of Jago Sweet Potato (Ipomea batatas) Flour. Supervised by RIZAL SYARIEF S, N and MAGGY THENAWIDJAJA S.

Sweet potato (Ipomea batatas) has considerable potencies to be developed to support food diversification in Indonesia. One of sweet potato variety is Jago. Jago variety has high yields with high starch content, and suitable to be used in flour and starch production. Fermentation can be done to increase physicochemical and functional quality of sweet potato flour. In this research, sweet potato Jago was fermented for 1, 2 and 3 days using natural fermentation and controlled fermentation with Lactobacillus casei. Then the physicochemical properties were analyzed. Analysis showed that the sweet potato flour with best functional quality was the flour which fermented using L. casei during 3 days (L3). This flour contained 11.42% moisture, 0.41% ash, 0.20% fat, 1.72% protein, and 86.24% carbohydrate. The water absorption index of this flour was 2.78 gr/gr, the water solubility index was 0.0009 gr/ml, swelling power was 10.36%, solubility was 0.21%, whiteness index was 88.30% and freeze-thaw stability was 59.64%. The RVA analysis showed that peak viscosity of L3 flour was 6395 cP, breakdown viscosity was 3931 cP, final viscosity was 4030 cP, setback viscosity was 1566 cP, pasting temperature was 75.75⁰C and the peak time was 6.93 minute.

kripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Ilmu dan Teknologi Pangan

PENGARUH FERMENTASI NATURAL DAN FERMENTASI

Lactobacillus casei

TERHADAP KARAKTER FISIKOKIMIA

TEPUNG UBI JALAR (

Ipomea batatas

) VARIETAS JAGO

STELLA DENISSA

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Pengaruh Fermentasi Natural dan Fermentasi Lactobacillus casei

Terhadap Karakter Fisikokimia Tepung Ubi Jalar (Ipomea batatas) Varietas Jago

Nama : Stella Denissa NIM : F24090063

Disetujui oleh

Prof Dr Ir Rizal Syarief S. N, DESS

Pembimbing I

Prof Dr Ir Maggy Thenawidjaja S Pembimbing II

Diketahui oleh

Dr Feri Kusnandar Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Penelitian berjudul Pengaruh Fermentasi Natural dan Fermentasi Lactobacillus casei

Terhadap Karakter Fisikokimia Tepung Ubi Jalar (Ipomea batatas) Varietas Jago yang dilaksanakan sejak Februari 2013 dapat terselesaikan dengan baik berkat dukungan dari berbagai pihak.

Terima kasih sebesar-besarnya penulis ucapkan kepada Bapak Prof Dr Ir Rizal Syarief, DESS dan Ibu Prof Dr Ir Maggy Thenawidjaja selaku pembimbing; yang telah banyak memberikan dukungan, perhatian, ajaran serta masukan berharga selama pembuatan tugas akhir ini. Ucapan terima kasih juga penulis sampaikan kepada Ibu Dr. C.C Nurwitri, DEA yang telah bersedia meluangkan waktu serta memberi masukan untuk perbaikan skripsi.

Di samping itu, penulis juga sangat berterima kasih kepada ayah, ibu, Denis serta Ardiyansah dan keluarga atas segala doa dan kasih sayangnya. Terima kasih pula kepada Lina, Yantel, Kyo, Aldit, Ncen, Via, Olga, Ricad, Desi, Afi, Idong, Caca, Anan, Jenny, Ardy Brian serta teman-teman ITP lainnya yang telah memberi pengalaman luar biasa selama masa kuliah, IFT dan program AIMS di Thailand.

Penulis juga berterima kasih kepada Mbak Nurul, Mbak Vera, Mas Yaris, Pak Yahya, Pak Junaedi, Pak Iyas, Pak Rojak, dan Bu Antin selaku teknisi yang telah banyak membantu selama penulis melakukan analisis. Juga kepada Bu Novi dan Mbak Mei yang telah banyak membantu dalam urusan administrasi selama masa perkuliahan, serta kepada pihak-pihak lain yang telah membantu penulis dan tidak dapat disebutkan satu per satu.

Akhir kata, penulis berharap agar skripsi yang masih jauh dari sempurna ini dapat bermanfaat bagi pihak yang membutuhkan.

Bogor, Februari 2014

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vii

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

Manfaat Penelitian 2

METODE 2

Bahan 2

Alat 2

Metode Penelitian 3

HASIL DAN PEMBAHASAN 10

SIMPULAN DAN SARAN 278

Simpulan 28

Saran 28

DAFTAR PUSTAKA 29

LAMPIRAN 33

DAFTAR TABEL

1 Komposisi Kimia Ubi Jalar Jago 1

2 Pengaruh Fermentasi Terhadap Kadar Air Tepung Ubi Jalar 12 3 Pengaruh Fermentasi Terhadap Kadar Abu Tepung Ubi Jalar 13 4 Pengaruh Fermentasi Terhadap Kadar Lemak Tepung Ubi Jalar 15 5 Pengaruh Fermentasi Terhadap Kadar Protein Tepung Ubi Jalar 16 6 Pengaruh Fermentasi Terhadap Kadar Karbohidrat Tepung Ubi Jalar 17 7 Pengaruh Fermentasi Terhadap IPA dan IKA Tepung Ubi Jalar 19 8 Pengaruh Fermentasi Terhadap Kelarutan dan Swelling Power Tepung

Ubi Jalar 21

9 Pengaruh Fermentasi Terhadap Stabilitas Beku dan Thawing Tepung

Ubi Jalar 23

10 Pengaruh Fermentasi Terhadap Sifat Amilografi Tepung Ubi Jalar 24 11 Pengaruh Fermentasi Terhadap Derajat Putih Tepung Ubi Jalar 26 12 Pengaruh Fermentasi Terhadap Jumlah Mikroba Tepung Ubi Jalar 27

DAFTAR GAMBAR

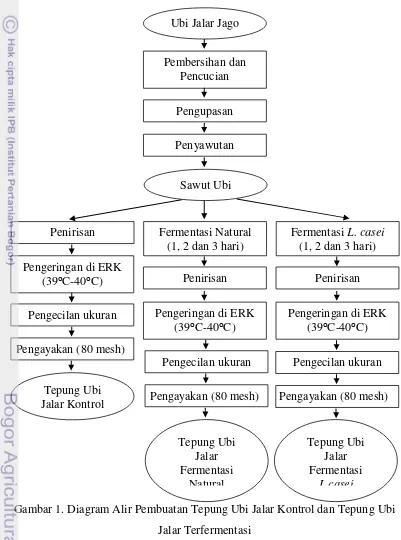

1 Diagram Alir Pembuatan Tepung Ubi Jalar Kontrol dan Tepung

Ubi Jalar Terfermentasi 3

2 Ubi Jalar Jago 10

3 Tepung Ubi Jalar Kontrol dan Tepung Ubi Jalar Terfermentasi 11 4 Kadar Air Tepung Ubi Jalar Kontrol dan Tepung Ubi Jalar

12 Swelling Power Tepung Ubi Jalar Kontrol dan Tepung Ubi Jalar

Terfermentasi 21

13 Stabilitas Beku dan Thawing Tepung Ubi Jalar Kontrol dan

Tepung Ubi Jalar Terfermentasi 22

14 Derajat Putih Tepung Ubi Jalar Kontrol dan Tepung Ubi Jalar

DAFTAR LAMPIRAN

1 Hasil Analisis Ragam dan Uji Lanjut Duncan Terhadap Kadar Air Bobot

Basah Tepung Ubi Jalar 33

2 Hasil Analisis Ragam dan Uji Lanjut Duncan Terhadap Kadar Air Bobot

Kering Tepung Ubi Jalar 34

3 Hasil Analisis Ragam dan Uji Lanjut Duncan Terhadap Kadar Abu

Bobot Basah Tepung Ubi Jalar 35

4 Hasil Analisis Ragam dan Uji Lanjut Duncan Terhadap Kadar Abu

Bobot Kering Tepung Ubi Jalar 36

5 Hasil Analisis Ragam dan Uji Lanjut Duncan Terhadap Kadar Lemak

Bobot Basah Tepung Ubi Jalar 37

6 Hasil Analisis Ragam dan Uji Lanjut Duncan Terhadap Kadar Lemak

Bobot Kering Tepung Ubi Jalar 38

7 Hasil Analisis Ragam dan Uji Lanjut Duncan Terhadap Kadar Protein

Bobot Basah Tepung Ubi Jalar 39

8 Hasil Analisis Ragam dan Uji Lanjut Duncan Terhadap Kadar Protein

Bobot Kering Tepung Ubi Jalar 40

9 Hasil Analisis Ragam dan Uji Lanjut Duncan Terhadap Kadar

Karbohidrat Bobot Basah Tepung Ubi Jalar 41

10 Hasil Analisis Ragam dan Uji Lanjut Duncan Terhadap Kadar

Karbohidrat Bobot Kering Tepung Ubi Jalar 42

11 Hasil Analisis Ragam dan Uji Lanjut Duncan Terhadap IPA Tepung Ubi

Jalar 43

12 Hasil Analisis Ragam dan Uji Lanjut Duncan Terhadap IKA Tepung

Ubi Jalar 44

13 Hasil Analisis Ragam dan Uji Lanjut Duncan Terhadap Kelarutan

Tepung Ubi Jalar 45

14 Hasil Analisis Ragam dan Uji Lanjut Duncan Terhadap Swelling Power

Tepung Ubi Jalar 46

15 Hasil Analisis Ragam dan Uji Lanjut Duncan Terhadap Stabilitas Beku

dan Thawing Tepung Ubi Jalar 47

16 Hasil Analisis RVA Tepung Ubi Jalar 48

17 Hasil Analisis Ragam dan Uji Lanjut Duncan Terhadap Derajat Putih

PENDAHULUAN

Latar Belakang

Ubi jalar (Ipomea batatas) adalah salah satu komoditas yang cukup banyak terdapat di Indonesia. Produksi ubi jalar cenderung naik setiap tahun, meskipun tidak terlalu signifikan dan jumlah produksinya jauh di bawah tanaman umbi-umbian lain. Pada tahun 2012, luas panen tanaman ubi jalar mencapai 178.298 Ha dengan tingkat produktivitas 139,29 (Ku/Ha) dan total produksi sebanyak 2.483.467 ton. Sementara itu pada tahun yang sama, luas panen tanaman jagung memiliki luas panen hingga 3.959.909 Ha dengan tingkat produktivitas 48,93 Ku/Ha dan total produksi mencapai 19.377.030 ton. Luas panen ubi kayu bahkan mencapai 1.119.784 Ha dengan produktivitas 213,63 Ku/Ha dan total produksi sebesar 23.922.075 ton (BPS 2012).

Tingkat produksi yang rendah dan cenderung stagnan menunjukkan bahwa pemanfaatan komoditas ubi jalar belum dilakukan dengan optimal. Ditambah lagi dengan adanya pandangan masyarakat bahwa ubi jalar identik dengan makanan rakyat kurang mampu sehingga ubi jalar kurang popular di kalangan masyarakat menengah ke atas. Padahal anggapan ini tidak sepenuhnya benar karena beberapa negara maju seperti Amerika Serikat dan Jepang telah berhasil mengembangkan ubi jalar menjadi produk pangan dengan nilai ekonomis tinggi (Sosinski 2002).

Ubi jalar memiliki nilai gizi tinggi dan memiliki banyak keunggulan sehingga sangat berpotensi untuk dikembangkan dalam rangka menunjang program diversifikasi pangan. Pada umumnya ubi jalar dapat mengandung karbohidrat sebanyak 44% (Moorthy 2002, Hoover 2001). Ubi jalar juga mengandung sejumlah serat dan vitamin A, asam askorbat, tianin, riboflavin, niasin, fosfor, besi serta kalsium.

Salah satu varietas unggulan ubi jalar adalah varietas Jago. Ubi jalar varietas Jago memiliki bentuk bulat dan daging berwarna putih serta dapat dipanen setelah berumur 4-4,5 bulan. Varietas ini memiliki rendemen dan kadar pati dalam jumlah tinggi. Ubi jalar Jago juga mengandung banyak pati resisten alami yang bermanfaat bagi kesehatan kolon (Devega 2011). Berikut kandungan ubi jalar varietas Jago.

Tabel 1. Komposisi Kimia Ubi Jalar Jago

Komponen Kadar

Berat Kering 33.30 %

Serat 1.09 %

Protein 1.50 %

Gula Total 4.26 %

Pati 30.73 %

Vitamin C 20.65 mg/100 gram

Beta karoten 84.99 mg/100 gram

2

Ubi jalar dapat diproses menjadi tepung dan pati. Pati ubi jalar memiliki kekentalan yang baik sehingga dapat digunakan sebagai bahan pengental pada produk saos dan krim sup. Sementara itu, penggunaan tepung ubi jalar masih terbatas. Meskipun tepung ubi jalar dapat digunakan sebagai bahan baku pembuatan cookies (Rianti 2008), namun ternyata tepung ubi jalar tidak bisa digunakan untuk membuat roti karena roti yang dihasilkan memiliki daya kembang yang kurang baik (Greene dan Bowell-Benjamin 2004). Tepung ubi jalar juga tidak memiliki kekentalan yang baik sehingga tidak bisa dimanfaatkan sebagai bahan pengental pada produk pangan lain.

Oleh karena itu, proses modifikasi dapat dilakukan untuk mengubah karakter tepung ubi jalar sehingga aplikasi tepung ubi jalar pada produk pangan dapat diperluas. Salah satu upaya modifikasi yang dapat dilakukan adalah dengan fermentasi. Proses enzimatik diketahui dapat merubah karakter fisikokimia dan karakter fungsional pati atau tepung. Modifikasi pada tepung jagung juga menunjukkan bahwa fermentasi asam laktat dapat merubah tekstur tepung menjadi lebih halus (Richana dan Suarni 2007).

Tujuan Penelitian

Penelitian ini dilakukan untuk mempelajari perubahan karakteristik fisikokimia pada tepung ubi jalar yang telah dimodifikasi melalui fermentasi dengan berbagai perlakuan.

Manfaat Penelitian

Manfaat yang diharapkan dari penelitian ini adalah perolehan data tentang pengaruh perlakuan fermentasi terhadap karakteristik fisikokimia tepung ubi jalar. Data yang dihasilkan dapat dijadikan sebagai acuan untuk penentuan aplikasi tepung ubi jalar selanjutnya pada produk pangan.

METODE

Bahan

Bahan yang digunakan dalam penelitian ini adalah ubi jalar varietas Jago yang diperoleh dari Balai Pertanian Pasca Panen Bogor serta kultur murni

Lactobacillus casei dari Departemen Biologi IPB. Bahan lain yang digunakan adalah media PCA, media EMB, media SCB, media HEA, hexana, K2SO4, HgO,

H2SO4, air destilata, NaOH, Na2S2O3.5H2O, H3BO3, metilen red, metilen blue,

etanol 95% dan HCl.

Alat

Alat yang digunakan adalah peeler, alat penyawut, oven, tanur, alat ekstraksi Soxhlet, labu lemak, labu Kjeldahl, penangas air, sentrifus, whiteness meter,

3

Metode Penelitian

Penelitian terdiri atas dua tahap. Tahap awal berupa penelitian pendahuluan, yaitu tahap persiapan bahan, modifikasi ubi jalar Jago dengan fermentasi dan pembuatan tepung ubi jalar termodifikasi. Penelitian tahap dua meliputi analisis mikrobiologi, analisis kimia serta analisis fisik dari tepung ubi jalar yang dihasilkan.

4

1. Penelitian Pendahuluan

a. Tahap Persiapan Bahan

Pembuatan tepung ubi jalar Jago dimulai dengan pembersihan ubi jalar segar dari tanah dan kotoran dengan pencucian dalam keadaan belum terkupas. Selanjutnya ubi jalar dikupas menggunakan peeler lalu dilanjutkan dengan pengupasan manual menggunakan pisau agar hasil pengupasan lebih optimal. Semua ubi jalar yang telah dikupas kemudian dicuci bersih lalu disawut menggunakan alat perajang atau penyawut hingga didapat sawut ubi jalar dengan tebal sekitar 1-2 mm.

b. Penghitungan Jumlah Awal Bakteri Asam Laktat pada Kultur L. casei Sebanyak 1 ml kultur segar Lactobacillus casei dipindahkan ke dalam MRSB, diinkubasi selama 24 jam pada suhu 37⁰C. Kultur sebanyak 1 ml kemudian dipipet dan dimasukkan ke dalam larutan fisiologis 9 ml dan divorteks untuk mendapatkan pengenceran 10-1. Pengenceran dilakukan sampai 10-8 dengan cara yang sama. Pemupukan dilakukan secara duplo pada pengenceran 10-6 hingga 10-8 menggunakan MRSA dalam cawan petri. Cawan petri diinkubasi pada suhu 37⁰C dalam posisi terbalik. Perhitungan koloni dilakukan setelah 48 jam setelah masa inkubasi selesai.

c. Tahap Fermentasi

Tahap fermentasi dilakukan dengan dua perlakuan dengan satu kontrol berupa sawut ubi jalar yang langsung ditepungkan tanpa fermentasi. Pada perlakukan pertama, sawut ubi jalar dilakukan fermentasi alami tanpa penambahan bakteri asam laktat. Sementara pada perlakukan kedua dilakukan fermentasi dengan penambahan 5 ml Lactobacillus casei ke dalam 1 L air yang berisi 750 gr tepung ubi jalar. Fermentasi untuk kedua perlakuan dilakukan selama 1 hari, 2 hari dan 3 hari.

d. Tahap Pembuatan Tepung

Setelah tahap fermentasi selesai, sawut ditiriskan dahulu untuk mengurangi kadar air sebelum dikeringkan. Sawut ditempatkan pada tray aluminium kemudian dikeringkan dalam rumah kaca hingga kadar air sekurang-kurangnya mencapai 14%, dengan ciri-ciri sawut sudah kering serta dapat dipatahakan dengan mudah. Untuk mencapai kadar air 14%, setidaknya perlu dilakukan pengeringan dalam rumah kaca selama 1-3 hari. Sawut kering yang dihasilkan kemudian ditepungkan lalu diayak agar diperoleh butiran tepung yang seragam.

2. Analisis Kimia

a. Analisis Kadar Air Metode Oven (AOAC 2006)

5 Kadar air (%bb) =

Kadar air (%bk) =

-

Dimana:

bb = basis basah bk = basis kering

b. Analisis Kadar Abu Metode Langsung (AOAC 2006)

Cawan porselen yang dipersiapkan untuk pengabuan dikeringkan dalam oven selama 15 menit, lalu didinginkan dalam desikator dan ditimbang (A). Sampel dengan bobot tertentu (B) dimasukkan ke dalm cawan, kemudian dibakar dalam ruang asap sampai tidak mengeluarkan asap lagi. Selanjutnya, dilakukan pengabuan di dalam tanur listrik pada suhu 400-600oC selama 4-6 jam hingga terbentuk abu berwarna putih dan memiliki bobot konstan. Abu berserta cawan didinginkan dalam desikator, kemudian ditimbang (C). Kadar abu contoh dapat dihitung dengan persamaan berikut:

Kadar abu (%bb) =

Kadar abu (%bk) =

-

c. Analisis Kadar Lemak Metode Soxhlet (AOAC 2006)

Sebanyak 1-2 gram contoh dimasukkan ke dalam kertas saring. Kertas saring berisi contoh tersebut dikeringkan dalam oven bersuhu 105°C hingga kering. Kertas saring yang telah dikeringkan dimasukkan ke dalam selongsong dengan sumbat kapas. Selongsong tersebut kemudian dimasukkan ke dalam alat ekstraksi soxhlet dan dihubungkan dengan kondensor dan labu lemak. Alat kondensor diletakkan di atasnya dan labu lemak diletakkan di bawahnya. Pelarut hexana dimasukan ke dalam labu lemak secukupnya. Selanjutnya dilakukan ekstraksi selama 6 jam. Pelarut yang ada dalam labu lemak didestilasi dan ditampung kembali. Kemudian labu lemak yang berisi lemak hasil ekstraksi dikeringkan dalam oven pada suhu 105oC, didinginkan dalam desikator dan ditimbang. Pengeringan diulangi hingga mencapai berat tetap. Kadar lemak dapat diperoleh dengan persamaan berikut :

Kadar lemak (%bb) =

Kadar lemak (%bk) =

-

Keterangan:

6

d. Analisis Kadar Protein Metode Kjeldahl (AOAC 2006)

Sebanyak 0,1-0.25 gram contoh ditimbang di dalam labu Kjeldahl, lalu ditambahkan 1.0 + 0.1 gram K2SO4, 40 + 10 ml HgO, dan 2.0 + 0.1 ml H2SO4,

selanjutnya contoh didihkan sampai cairan jernih kemudian didinginkan. Larutan jernih ini dipindahkan ke dalam alat destilasi secara kuantitatif. Labu Kjeldahl dibilas dengan 1-2 ml air destilata, kemudian air cuciannya dimasukan ke dalam alat destilasi, pembilasan dilakukan sebanyak 5-6 kali. Tambahkan 8-10 ml larutan 60% NaOH – 5% Na2S2O3.5H2O ke dalam alat destilasi.

Di bawah kondensor diletakkan erlenmeyer yang berisi 5 ml larutan H3BO3

jenuh dan 2-4 tetes indikator (campuran 2 bagian 0.2% metilen red dan 1 bagian 0.2% metilen blue dalam etanol 95%). Ujung tabung kondensor harus terendam dalam larutan H3BO3, kemudian dilakukan destilasi sehingga diperoleh sekitar 15

ml destilat. Destilat yang diperoleh kemudian dititrasi dengan HCl 0.02 N sampai terjadi perubahan warna dari hijau menjadi abu-abu. Kadar protein kasar dapat dihitung dengan persamaan :

Kadar N (%) =

Kadar protein (%bb) =

Kadar protein (%bk) =

-

Keterangan :

Fk : Faktor konversi (6.25 untuk tepung dan mi)

e. Analisis Kadar Karbohidrat Metode By-difference (AOAC 2006)

Perhitungan kadar karbohidrat dilakukan dengan cara by difference dengan persamaan :

Kadar karbohidrat (%bb) = 100% - (%air + %abu + %lemak + %protein) Kadar karbohidrat (%bk) =

-

3. Analisis Fisik

a. Analisis Indeks Penyerapan Air (IPA) dan Indeks Kelarutan Air (IKA) Metode Sentrifugasi Anderson (Dikutip oleh Muchtadi et. al 1988)

7 Dari supernatan yang diperoleh, diambil contoh sebanyak 2 ml dan dimasukkan ke dalam cawan timbang yang telah diketahui beratnya. Cawan dimasukkan ke dalam oven dan dikeringkan pada suhu 110⁰C sampai semua air menguap. Setelah itu didinginkan dan ditimbang untuk mengetahui berat bahan kering yang terdapat dalam supernatan.

IPA =

IKA =

b. Analisis Kelarutan dan Swelling Power (Perez et. al 1999)

Sampel ditimbang sekitar 0,5 g (A) dan dicampur dengan 50 ml aquades dalam labu Erlenmeyer 100 ml. Sampel ditempatkan pada penangas air dengan suhu 90⁰C selama 2 jam dengan pengadukan kontinyu. Sampel yang telah dipanaskan kemudian disentrifugasi dengan kecepatan standar selama 15 menit. Dari suspensi tersebut diambil 30 ml larutan yang jernih kemudian diletakkan pada cawan petri yang telah diketahui bobotnya (B). Cawan petri dikeringkan pada oven bersuhu 100⁰C hingga bobotnya konstan, kemudian ditimbang dan dihitung bobot akhirnya (C). Swelling power merupakan bobot endapan yang tertinggal dalam tabung sentrifus (D).

Kelarutan (%) = –

Swelling Power =

c. Analisis Stabilitas Terhadap Pembekuan dan Thawing (Bello-Perez et. al

2002)

Metode ini meliputi perlakuan pembekuan (-20⁰C) 5 ml dari 5% pasta pati selama 18 jam. Kemudian di-thawing selama 6 jam pada suhu ruang. Perlakuan ini disebut satu siklus. Pada akhir siklus, cairan yang keluar dipisahkan (sentrifugasi 3000 rpm selama 10 menit) lalu ditimbang.

Sineresis (%) =

d. Analisis Derajat Putih (Faridah 2012)

Analisis derajat putih tepung ubi jalar dilakukan dengan menggunakan alat

Whiteness Meter. Sebelum pengukuran, filter gelas dari wadah sampel harus dibersihkan dengan lap dan kuas pembersih khusus. Sampel ditempatkan ke cawan dengan jumlah sedikit melebihi bibir cawan, ditaruh ke wadah sampel lalu dimasukkan ke tempat pemgukuran hingga alat menyala. LED akan menampilkan nilai derajat putih dan nomor urutan pengukuran.

8

Nilai derajat putih (%) =

X 100%

e. Analisis Profil Gelatinisasi Pati (Singh et al. 2010)

Analisis profil gelatinisasi pati dilakukan dengan menggunakan Rapid Visco Analyzer (RVA). Sebelum dilakukan pengukuran dengan RVA, kadar air sampel harus diukur terlebih dahulu. Sejumlah sampel dan air destilata ditimbang dan dimasukkan ke dalam canister. Jumlah sampel dan air destilata ditentukan oleh program pada alat RVA sesuai dengan kadar air sampel. Selanjutnya, campuran tersebut diaduk menggunakan paddle plastik hingga bercampur sempurna untuk menghindari pembentukan gumpalan sebelum dimasukan ke dalam RVA.

Sampel kemudian dimasukkan pada alat RVA dan dilakukan analisis. Selanjutnya,dilakukan siklus pemanasan dan pendinginan dengan pengadukan konstan yang diatur selama 23 menit. Sampel dipanaskan hingga suhu 30°C dan dipertahankan selama 1 menit. Kemudian sampel dipanaskan lagi hingga suhu 95°C selama 7.5 menit. Suhu 95°C dipertahankan selama 5 menit sebelum didinginkan hingga suhu 50°C selama 7.5 menit.Suhu 50°C dipertahankan selama 2 menit. Parameter yang diamati adalah suhu awal gelatinisasi, viskositas maksimum (peak viscosity), viskositas pada suhu 95°C, viskositas pada suhu 50°C, viskositas breakdown, dan viskositas setback.

4. Analisis Mikroba

a. Total Mikroba (BAM 2001)

Sebanyak 1 gr sampel dilarutkan ke dalam 9 ml larutan fisiologis. Suspensi sampel kemudian dipipet sebanyak 1 ml ke dalam 9 ml larutan fisiologis NaCl sehingga diperoleh pengenceran 10-2 dan dengan cara yang sama dibuat pengenceran 10-3, 10-4 dan seterusnya sampai tingkat pengenceran yang sesuai. Pada tingkat pengenceran yang sesuai, suspensi dipipet 1 ml secara aseptik dan dipupukan ke dalam cawan steril (duplo) kemudian dituangkan PCA, digoyangkan supaya rata dan diinkubasi pada suhu 37oC selama 48 jam. Setelah itu, jumlah koloni yang ditumbuh dihitung sebagai total mikroba.

N = Jumlah koloni pada cawan (n1 + 0.1 n2) x d Keterangan:

n1 : jumlah cawan pada pengenceran pertama n2 : jumlah cawan pada pengenceran kedua d : pengenceran pada cawan pertama

b. Perhitungan jumlah Escherichia coli (Kusumaningrum 2010)

9

c. Uji Salmonella (AOAC 2000)

Sebanyak 25 gr sampel diinokulasikan ke dalam 225 ml SCB dan diinkubasi pada suhu 37oC selama 24 ± 2 jam. Apabila warna media menjadi keruh, maka dilakukan langkah selanjutnya. Sampel diambil dengan ose secara aseptis kemudian digoreskan ke media HEA (gores kuadran) dan diinkubasi pada suhu 37oC selama 48 ± 2 jam. Setelah diinkubasi, koloni-koloni tipikal yang tumbuh pada media diamati.

Ciri-ciri koloni tipikal Salmonella pada HEA adalah warna biru kehijauan, dengan atau tanpa warna hitam di tengahnya, beberapa tampak sebagai koloni yang besar, berwarna hitam mengkilap di tengahnya atau tampak sebagai koloni yang hampir semuanya berwarna hitam.

5. Rancangan Formulasi

Rancangan formulasi pada penelitian ini menggunakan Rancangan Acak Lengkap Faktorial dengan dua faktor, yaitu faktor A = jenis fermentasi dan faktor B = lama fermentasi. Jenis fermentasi adalah: t1 = fermentasi natural dan t2 = fermentasi dengan penambahan Lactobacillus casei. Sedangkan lama fermentasi adalah: p1 = I hari, p2 = 2 hari dan p3 = 3 hari.

Sehingga formula yang didapatkan adalah sebagai berikut:

Faktor P1 (1 hari) P2 (2 hari) P3 (3 hari) T1 (natural) Tepung T1 Tepung T2 Tepung T3

T2 (L. casei) Tepung L1 Tepung L2 Tepung L3

10

HASIL DAN PEMBAHASAN

Modifikasi Tepung Ubi Jalar Melalui Proses Fermentasi

Ubi jalar yang digunakan pada penelitian adalah varietas Jago yang merupakan varietas unggul nasional Ubi jalar Jago berdaging putih dan memiliki warna kulit kuning muda. Varietas ini memiliki rendemen dan total padatan kering tinggi sehingga cocok untuk dijadikan tepung atau pati (Jusuf 2003). Gambar ubi jalar Jago dapat dilihat pada Gambar 2.

Gambar 2.Ubi Jalar Jago

Pembuatan tepung ubi jalar meliputi pembersihan, pengupasan, penghancuran (penyawutan atau pengirisan), dan pengeringan hingga kadar air tertentu. Pengolahan ubi jalar menjadi tepung diawali dengan pembersihan ubi jalar dengan air bersih, kemudian dikupas. Ada beberapa cara dalam mengupas umbi-umbian, yaitu pengupasan manual dengan menggunakan pisau, pengupasan dengan menggunakan mesin abrassive peeler, uap tekanan tinggi, dan pengupasan dengan larutan NaOH panas. Pada penelitian dilakukan pengupasan menggunakan mesin

abrassive peeler.

Ubi jalar yang telah dikupas direndam terlebih dahulu dalam air bersih untuk mencegah terjadinya browning. Selanjutnya ubi jalar disawut hingga berukuran 1-2 mm. Sawut ubi jalar kemudian dibagi menjadi tiga kelompok perlakuan. Pelakuan pertama adalah kontrol, yaitu sawut ubi jalar yang tidak mengalami proses fermentasi. Perlakuan kedua adalah sawut ubi jalar yang difermentasi tanpa penambahan bakteri asam laktat sedangkan perlakuan ketiga adalah sawut ubi jalar yang difermentasi dengan penambahan kultur segar Lactobacillus casei. Proses fermentasi, dengan atau tanpa penambahan bakteri asam laktat, dilakukan selama 1 hari, 2 hari dan 3 hari.

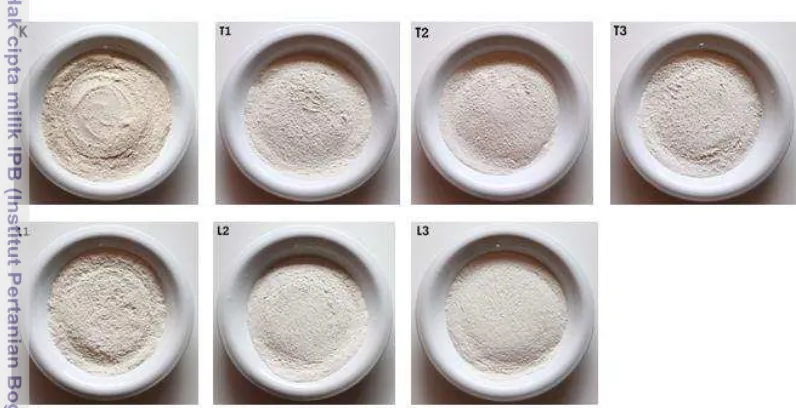

11 pengeringan di rumah kaca berkisar antara 39⁰-40⁰C dan proses pengeringan dilakukan selama 1-3 hari hingga kadar air sawut ubi jalar di bawah 14%. Sawut ubi jalar yang telah dikeringkan kemudian ditepungkan dan diayak menggunakan ayakan berukuran 80 mesh sehingga dihasilkan tepung yang cukup halus.

Penelitian pada tahap ini menghasilkan tujuh jenis tepung ubi jalar, yaitu tepung ubi jalar kontrol (K), tepung ubi jalar fermentasi alami selama 1 hari (T1), tepung ubi jalar fermentasi spontan selama 2 hari (T2), tepung ubi jalar fermentasi spontan selama 3 hari (T3), tepung ubi jalar fermentasi L. casei selama 1 hari (L1), tepung ubi jalar fermentasi L. casei selama 2 hari (L2) dan tepung ubi jalar fermentasi L. casei selama 3 hari (L3).

Gambar 3. Tepung Ubi Jalar Kontrol dan Tepung Ubi Jalar Terfermentasi

Viabilitas Bakteri Asam Laktat pada Kultur L. casei

Kultur bakteri asam laktat yang digunakan dalam penelitian ini adalah

Lactobacillus casei. Uji viabilitas dilakukan untuk mengetahui jumlah bakteri awal pada kultur yang akan digunakan dalam proses fermentasi. Jumlah bakteri yang hidup dihitung setelah inkubasi selama 24 jam. Hasil uji menunjukkan bahwa jumlah bakteri hidup pada kultur awal adalah sebanyak 7.8 x 109 cfu/ml. Pada proses fermentasi, ditambahkan 5 ml kultur L. casei untuk 750 gr tepung ubi jalar, sehingga tersedia 5.2 x 104 bakteri untuk memfermentasi 1 gr tepung ubi jalar dalam 1 L air.

Kadar Air

12

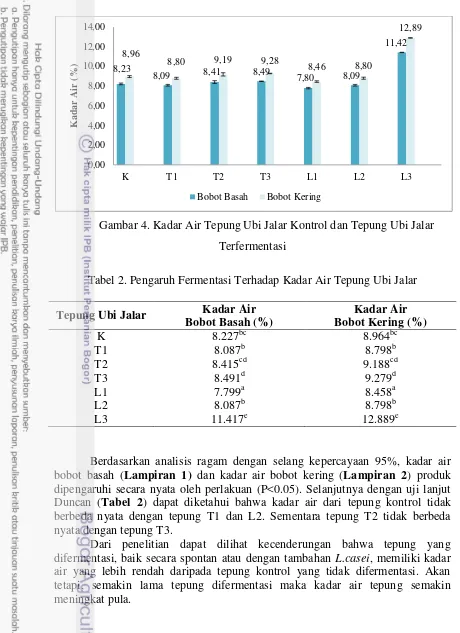

Gambar 4. Kadar Air Tepung Ubi Jalar Kontrol dan Tepung Ubi Jalar Terfermentasi

Tabel 2. Pengaruh Fermentasi Terhadap Kadar Air Tepung Ubi Jalar

Tepung Ubi Jalar Kadar Air

Bobot Basah (%)

Berdasarkan analisis ragam dengan selang kepercayaan 95%, kadar air bobot basah (Lampiran 1) dan kadar air bobot kering (Lampiran 2) produk dipengaruhi secara nyata oleh perlakuan (P<0.05). Selanjutnya dengan uji lanjut Duncan (Tabel 2) dapat diketahui bahwa kadar air dari tepung kontrol tidak berbeda nyata dengan tepung T1 dan L2. Sementara tepung T2 tidak berbeda nyata dengan tepung T3.

13

Kadar Abu

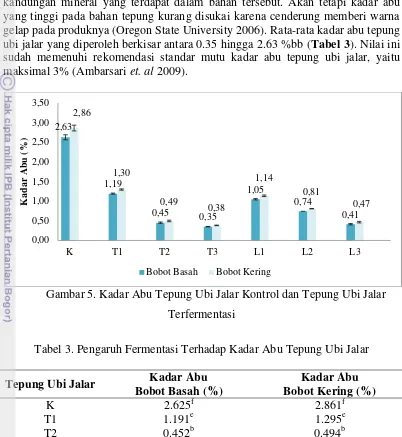

Abu merupakan residu anorganik dari proses pembakaran atau oksidasi komponen organik bahan pangan. Kadar abu dari suatu bahan menunjukkan kandungan mineral yang terdapat dalam bahan tersebut. Akan tetapi kadar abu yang tinggi pada bahan tepung kurang disukai karena cenderung memberi warna gelap pada produknya (Oregon State University 2006). Rata-rata kadar abu tepung ubi jalar yang diperoleh berkisar antara 0.35 hingga 2.63 %bb (Tabel 3). Nilai ini sudah memenuhi rekomendasi standar mutu kadar abu tepung ubi jalar, yaitu maksimal 3% (Ambarsari et. al 2009).

Gambar 5. Kadar Abu Tepung Ubi Jalar Kontrol dan Tepung Ubi Jalar Terfermentasi

Tabel 3. Pengaruh Fermentasi Terhadap Kadar Abu Tepung Ubi Jalar

Tepung Ubi Jalar Kadar Abu

Bobot Basah (%)

14

Pada umumnya, mineral dalam bahan pangan dilindungi oleh senyawa fitat (Lopez 2000). Karena adanya senyawa tersebut, daya cerna beberapa mineral seperti zinc, besi dan kalsium menjadi terbatas (Lan 2002). Akan tetapi sejumlah bakteri dapat menghasilkan enzim phytaze yang dapat mengeluarkan mineral dari senyawa fitat. Hal ini menyebabkan ketersediaan dan daya cerna mineral meningkat. Selain itu, bakteri juga mampu menghasilkan peptida bioaktif yang dapat mendukung pelepasan ion mineral sehingga kelarutan mineral bertambah dan ketersediaan serta daya cernanya meningkat (Matar 1996).

Hasil analisis menunjukkan bahwa proses fermentasi dapat menurunkan kadar mineral pada tepung ubi jalar, dan semakin lama proses fermentasi dilakukan maka semakin besar penurunan kadar mineral pada tepung. Hal ini dapat disebabkan karena aktivitas bakteri yang dapat merusak senyawa fitat sehingga mineral tidak lagi terlindungi, serta adanya pelepasan ion tak larut yang dapat merubah kelarutan mineral. Mineral yang sudah mengalami pelepasan ion cenderung lebih mudah larut di air, sehingga mineral tersebut dapat larut di dalam air yang digunakan dalam proses fermentasi dan akhirnya terbuang. Meskipun kadar mineralnya lebih rendah, namun mineral yang terkandung di dalam tepung ubi jalar terfermentasi memiliki bioavailabilitas yang lebih tinggi daripada mineral dalam tepung ubi jalar kontrol.

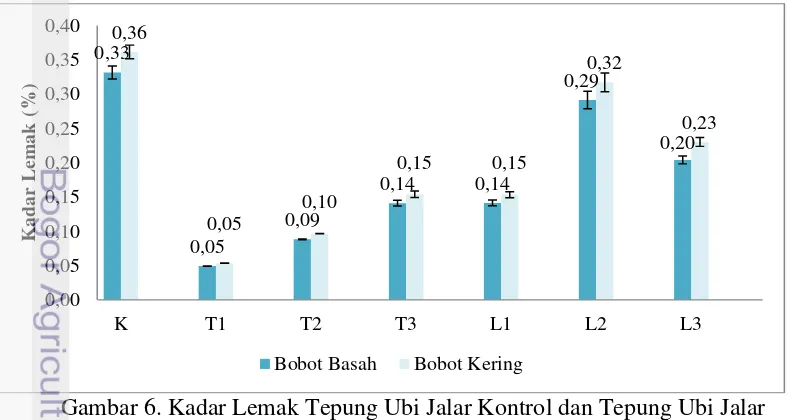

Kadar Lemak

Lemak/minyak adalah salah satu komponen gizi utama sebagai penyumbang energi dalam tubuh. Lemak/minyak dapat pula berperan sebagai sumber asam lemak esensial dan pelarut vitamin A, D, E dan K. Namun demikian keberadaan lemak yang tinggi dalam produk tepung tidak diinginkan karena dapat menyebabkan ketengikan. Rata-rata kadar lemak tepung ubi jalar yang diperoleh berkisar antara 0.05 hingga 0.33 %bb (Tabel 4). Nilai ini sudah memenuhi rekomendasi standar mutu kadar lemak tepung ubi jalar, yaitu maksimal 1% (Ambarsari et. al 2009).

15 Tabel 4. Pengaruh Fermentasi Terhadap Kadar Lemak Tepung Ubi Jalar

Tepung Ubi Jalar Kadar Lemak

Bobot Basah (%)

Berdasarkan analisis ragam dengan selang kepercayaan 95%, kadar lemak bobot basah (Lampiran 5) dan kadar lemak bobot kering (Lampiran 6) produk dipengaruhi secara nyata oleh perlakuan (P<0.05). Selanjutnya dengan uji lanjut Duncan (Tabel 4) dapat diketahui bahwa kadar lemak dari tepung T3 dan L1 tidak berbeda nyata.

Hasil analisis menunjukkan bahwa tepung ubi jalar yang difermentasi secara natural ataupun dengan penambahan Lactobacillus casei memiliki kadar lemak yang lebih rendah daripada tepung ubi jalar yang tidak difermentasi. Bakteri asam laktat mampu menghasilkan enzim ekstraseluler seperti esterase dan lipase (Gulshan 1990). Enzim ini dapat menguraikan lipid menjadi trigliserida dan asam lemak. Selanjutnya asam lemak sederhana yang dihasilkan dalam jumlah kecil ini dapat digunakan kembali untuk menstimulasi pertumbuhan bakteri asam laktat (Jenkins 2003). Hal inilah yang menyebabkan tepung ubi jalar yang difermentasi selama satu hari memiliki kadar lemak yang relatif lebih rendah daripada tepung lainnya.

Sementara itu, peningkatan waktu fermentasi akan menyebabkan peningkatan pertumbuhan bakteri asam laktat. Menurut Shaw (1968), salah satu penyusun bakteri asam laktat adalah glikolipid yang tidak larut dalam air. Dengan demikian, bertambahnya jumlah bakteri asam laktat selama proses fermentasi dapat menyebabkan kenaikan kadar lemak pada tepung ubi jalar yang dihasilkan.

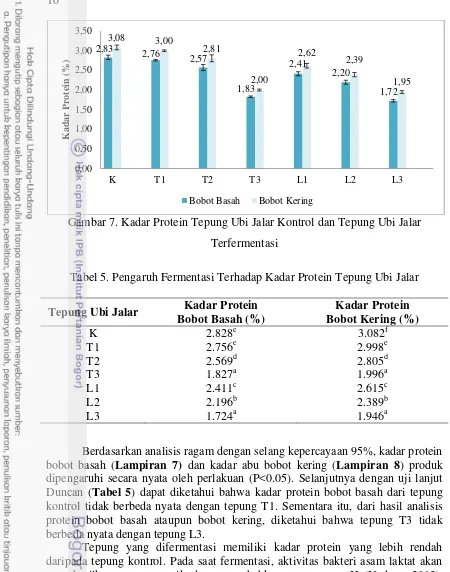

Kadar Protein

16

Gambar 7. Kadar Protein Tepung Ubi Jalar Kontrol dan Tepung Ubi Jalar Terfermentasi

Tabel 5. Pengaruh Fermentasi Terhadap Kadar Protein Tepung Ubi Jalar

Tepung Ubi Jalar Kadar Protein

Bobot Basah (%)

Berdasarkan analisis ragam dengan selang kepercayaan 95%, kadar protein bobot basah (Lampiran 7) dan kadar abu bobot kering (Lampiran 8) produk dipengaruhi secara nyata oleh perlakuan (P<0.05). Selanjutnya dengan uji lanjut Duncan (Tabel 5) dapat diketahui bahwa kadar protein bobot basah dari tepung kontrol tidak berbeda nyata dengan tepung T1. Sementara itu, dari hasil analisis protein bobot basah ataupun bobot kering, diketahui bahwa tepung T3 tidak berbeda nyata dengan tepung L3.

17

Kadar Karbohidrat

Karbohidrat merupakan komponen bahan pangan yang berperan sebagai sumber energi utama bagi tubuh. Karbohidrat juga memiliki sifat fungsional yang penting dalam proses pengolahan makanan, seperti kemampuan untuk menjadi bahan pengisi, pengental, pengikat air, pembentuk flavor, aroma, serta tekstur. Rata-rata kadar karbohidrat tepung ubi jalar yang diperoleh berkisar antara 85.99 hingga 89.19 %bb (Tabel 6). Nilai ini tidak jauh berbeda dengan rata-rata kadar karbohidrat tepung ubi jalar dari berbagai varietas di Indonesia, yaitu sebesar 83.8%. Nilai ini juga telah memenuhi rekomendasi standar mutu kadar karbohidrat tepung ubi jalar, yaitu di atas 85% (Ambarsari et. al 2009).

Gambar 8. Kadar Karbohidrat Tepung Ubi Jalar Kontrol dan Tepung Ubi Jalar Terfermentasi

Tabel 6. Pengaruh Fermentasi Terhadap Kadar Karbohidrat Tepung Ubi Jalar

Tepung Ubi Jalar Kadar Karbohidrat

Bobot Basah (%)

Berdasarkan analisis ragam dengan selang kepercayaan 95%, kadar karbohidrat bobot basah (Lampiran 9) dan kadar karbohidrat bobot kering (Lampiran 10) produk dipengaruhi secara nyata oleh perlakuan (P<0.05). Selanjutnya dengan uji lanjut Duncan (Tabel 6) dapat diketahui bahwa kadar karbohidrat tepung kontrol tidak berbeda nyata dengan tepung L3; serta tepung T2 tidak berbeda nyata dengan tepung L1 dan L2.

18

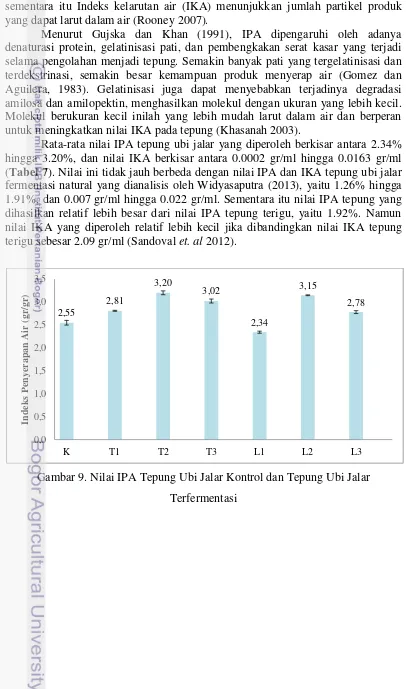

Indeks Penyerapan Air (IPA) dan Indeks Kelarutan Air (IKA)

Indeks Penyerapan Air (IPA) dan Indeks Kelarutan Air (IKA) adalah metode yang pertama kali dikembangkan oleh Anderson pada tahun 1969. Indeks penyerapan air (IPA) menunjukkan kemampuan produk untuk mengikat air, sementara itu Indeks kelarutan air (IKA) menunjukkan jumlah partikel produk yang dapat larut dalam air (Rooney 2007).

Menurut Gujska dan Khan (1991), IPA dipengaruhi oleh adanya denaturasi protein, gelatinisasi pati, dan pembengkakan serat kasar yang terjadi selama pengolahan menjadi tepung. Semakin banyak pati yang tergelatinisasi dan terdekstrinasi, semakin besar kemampuan produk menyerap air (Gomez dan Aguilera, 1983). Gelatinisasi juga dapat menyebabkan terjadinya degradasi amilosa dan amilopektin, menghasilkan molekul dengan ukuran yang lebih kecil. Molekul berukuran kecil inilah yang lebih mudah larut dalam air dan berperan untuk meningkatkan nilai IKA pada tepung (Khasanah 2003).

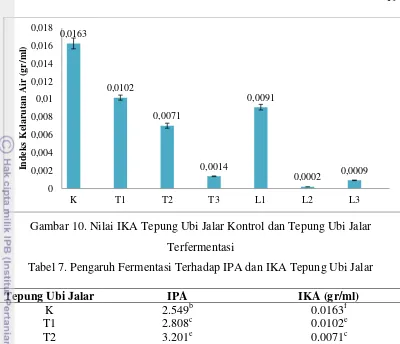

Rata-rata nilai IPA tepung ubi jalar yang diperoleh berkisar antara 2.34% hingga 3.20%, dan nilai IKA berkisar antara 0.0002 gr/ml hingga 0.0163 gr/ml (Tabel 7). Nilai ini tidak jauh berbeda dengan nilai IPA dan IKA tepung ubi jalar fermentasi natural yang dianalisis oleh Widyasaputra (2013), yaitu 1.26% hingga 1.91%, dan 0.007 gr/ml hingga 0.022 gr/ml. Sementara itu nilai IPA tepung yang dihasilkan relatif lebih besar dari nilai IPA tepung terigu, yaitu 1.92%. Namun nilai IKA yang diperoleh relatif lebih kecil jika dibandingkan nilai IKA tepung terigu sebesar 2.09 gr/ml (Sandoval et. al 2012).

19

Gambar 10. Nilai IKA Tepung Ubi Jalar Kontrol dan Tepung Ubi Jalar Terfermentasi

Tabel 7. Pengaruh Fermentasi Terhadap IPA dan IKA Tepung Ubi Jalar

Tepung Ubi Jalar IPA IKA (gr/ml)

K 2.549b 0.0163f

Berdasarkan analisis ragam dengan selang kepercayaan 95%, IPA (Lampiran 11) dan IKA (Lampiran 12) produk dipengaruhi secara nyata oleh perlakuan (P<0.05).Selanjutnya dengan uji lanjut Duncan (Tabel 7) dapat diketahui bahwa nilai IPA tepung ubi jalar T1 tidak berbeda nyata dengan tepung L3; dan tepung T2 tidak berbeda nyata dengan tepung L2. Diketahui pula bahwa nilai IKA tepung T3 tidak berbeda nyata dengan tepung L3.

Nilai IPA pada tepung ubi jalar fermentasi relatif lebih baik daripada tepung ubi jalar kontrol. Hal ini disebabkan adanya degradasi protein akibat proses fermentasi. Degradasi protein dapat menyebabkan perubahan konformasi ketersediaan sisi hidrasi. Transisi dari globular ke konformasi acak dapat berinteraksi dengan air sehingga jumlah air yang dapat diikat menjadi lebih banyak (Cherry 1981).

Sementara itu nilai IKA tepung ubi jalar, baik kontrol maupun terfermentasi, cenderung rendah jika dibandingkan tepung lainnya. Hal ini mungkin terjadi karena dalam pengolahan ubi jalar menjadi tepung dilakukan dalam suhu relatif rendah, sehingga tidak memungkinkan terjadinya gelatinisasi. Tanpa adanya proses gelatinisasi, amilosa dan amilopektin pada tepung tidak akan terdegradasi menjadi partikel berukuran lebih kecil yang lebih mudah larut. Selain itu, tepung ubi jalar fermentasi yang dihasilkan juga memiliki kadar lemak yang

20

lebih tinggi jika dibandingkan dengan tepung ubi jalar kontrol. Keberadaan lemak pada tepung ubi jalar fermentasi ini dapat menurunkan kelarutan tepung dalam air.

Kelarutan dan Swelling Power

Kelarutan merupakan berat tepung terlarut dan dapat diukur dengan cara mengeringkan dan menimbang sejumlah supernatant, sedangkan swelling power

merupakan kenaikan volume dan berat maksimum pati selama mengalami pengembangan. (Baah, 2009). Kelarutan dan swelling volume merupakan dua hal yang berkaitan dan terjadi pada saat gelatinisasi.

Menurut Ratyanake et al. (2002) pemanasan akan melemahkan ikatan hidrogen antara amilosa, amilopektin-amilopektin dan amilosa-amilopektin sehingga mengganggu kekompakan granula pati. Selain itu, dengan meningkatnya suhu maka molekul air dari luar mengalami peningkatan energi kinetik pula sehingga air mudah masuk ke dalam granula pati. Air yang terikat dalam molekul amilosa dan amilopektin akan mengakibatkan terjadinya swelling

pada granula pati tersebut. Hal ini sesuai dengan pernyataan Meyer (2003) bahwa pengembangan granula pati terjadi karena molekul air masuk ke dalam granula pati dan terperangkap pada susunan molekul-molekul amilosa dan amilopektin.

Tetapi pemanasan yang terus berlangsung akan menyebabkan granula pati pecah sehingga air yang terdapat dalam granula pati dan molekul pati yang larut air dengan mudah keluar dan masuk ke dalam sistem larutan (Baah, 2009). Molekul pati yang larut dalam air panas (amilosa) akan ikut keluar bersama air tersebut sehingga terjadi leaching amilosa.

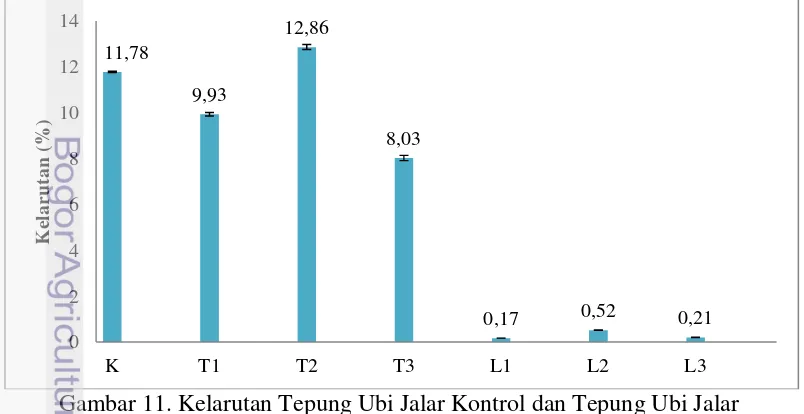

Rata-rata nilai kelarutan tepung ubi jalar yang diperoleh berkisar antara 0.17% hingga 12.86%, dan nilai swelling power berkisar antara 4.74% hingga 15.67% (Tabel 8). Nilai kelarutan tepung ubi jalar kontrol dan fermentasi natural tidak jauh berbeda dengan nilai kelarutan tepung jagung dari berbagai varietas yang berkisar antara 7.35% hingga 12.37%. Nilai swelling power seluruh tepung ubi jalar juga tidak jauh berbeda dengan nilai swelling power tepung jagung, yaitu 9.31% hingga 11.63% (Anggriawan 2010).

21

Gambar 12. Swelling Power Tepung Ubi Jalar Kontrol dan Tepung Ubi Jalar Terfermentasi

Tabel 8. Pengaruh Fermentasi Terhadap Kelarutan dan Swelling Power Tepung Ubi Jalar

Tepung Ubi Jalar Kelarutan Swelling Power

K 11.782e 12.468d

Berdasarkan analisis ragam dengan selang kepercayaan 95%, tingkat kelarutan (Lampiran 13) dan swelling power (Lampiran 14) produk dipengaruhi secara nyata oleh perlakuan (P<0.05). Selanjutnya dengan uji lanjut Duncan (Tabel 8) dapat diketahui bahwa kelarutan tepung L1 tidak berbeda nyata dengan tepung L3. Diketahui pula bahwa swelling power tepung kontrol tidak berbeda nyata dengan tepung L2.

Swelling power dan kelarutan merupakan petunjuk besarnya interaksi antar rantai pati dalam bidang amorphous dan bidang kristalin. Besarnya interaksi ini dipengaruhi oleh rasio amilosa dan amilopektin, karakteristik amilosa dan amilopektin berdasarkan distribusi berat molekul, derajat percabangan, panjangnya rantai cabang dan konformasi molekul. Keberadaan amilopektin dapat meningkatkan swelling power, sebaliknya amilosa justru menghambat daya kembang tepung.

22

dilakukan, maka kadar lemak pada tepung ubi jalar yang dihasilkan akan semakin meningkat. Keberadaan lemak yang sifatnya hidrofobik akan menghambat pengikatan air oleh granula sehingga daya kembang berkurang.

Tepung ubi jalar yang difermentasi dengan penambahan kultur

Lactobacillus casei memiliki ketahanan panas yang relatif lebih baik jika dibandingkan dengan tepung lainnya. Pada suhu tinggi, granula pati tepung ubi jalar lain sudah mengalami pemecahan sehingga menyebabkan amilosa keluar, masuk dan larut ke dalam sistem larutan serta menyebabkan viskositas menurun. Sementara itu, granula tepung ubi jalar yang difermentasi dengan L. casei masih stabil dan mengalami pengembangan sehingga viskositas justru meningkat. Karena granula pati belum pecah, maka amilosa tidak ikut masuk dan larut ke dalam sistem larutan sehingga nilai kelarutan tepung terlihat sangat rendah.

Stabilitas Pembekuan dan Thawing

Analisis stabilitas beku dan thawing bertujuan untuk menguji kestabilan granula pati yang telah dibekukan pada suhu beku (-20⁰C) selama 18 jam, dan di-thawingpada suhu ruang selama 6 jam. Tepung kemudian disentrifus untuk melihat jumlah air yang terpisah setelah tepung mengalami pembekuan dan

thawing. Semakin banyak jumlah air yang terpisah, menunjukkan bahwa stabilitas beku semakin rendah.

Selama penyimpanan pada suhu beku, pati akan mengalami retrogradasi yang menyebabkan kecenderungan ikatan antar amilosa semakin meningkat. Hal ini kemudian memicu terjadinya sineresis, yaitu keluarnya air dari granula pati. Rata-rata nilai stabilitas beku tepung ubi jalar yang diperoleh berkisar antara 59.64% hingga 69.59% (Tabel 9). Nilai ini relatif lebih baik daripada nilai stabilitas beku dan thawing pada tepung jagung terfermentasi yang berkisar antara 88.48 hingga 90.91%.

23 Tabel 9. Pengaruh Fermentasi Terhadap Stabilitas Beku dan Thawing

Tepung Ubi Jalar

Tepung Ubi Jalar Stabilitas Beku dan

Thawing

Berdasarkan analisis ragam dengan selang kepercayaan 95%, stabilitas beku dan thawing (Lampiran 15) produk dipengaruhi secara nyata oleh perlakuan (P<0.05). Selanjutnya dengan uji lanjut Duncan (Tabel 9) dapat diketahui bahwa stabilitas beku dan thawing tepung ubi jalar T1 tidak berbeda nyata dengan tepung L1; tepung kontrol tidak berbeda nyata dengan tepung T3; dan tepung T2 tidak berbeda nyata dengan tepung L2.

Tepung ubi jalar yang difermentasi selama 3 hari menggunakan tambahan

L. casei menunjukkan stabilitas beku dan thawing terbaik. Selama fermentasi, bakteri asam laktat akan menghasilkan amilase ekstraseluler yang dapat menyebabkan degradasi pada amilosa tepung ubi jalar (Putra 2012). Kemungkinan L. casei yang digunakan untuk memfermentasi tepung selama 3 hari mampu menghasilkan amilase ekstraseluler dengan akifitas tertinggi jika dibandingkan dengan tepung lainnya. Tingginya aktifitas amilase ekstraseluler akan menurunkan kadar amilosa pada tepung, menurunkan kecenderungan terjadinya retrogradasi dan meningkatkan stabilitas tepung terhadap pembekuan dan thawing.

Sifat Amilografi Tepung Ubi Jalar

Salah satu sifat fungsional karbohidrat yang penting dalam proses pengolahan pangan adalah kemampuan gelatinisasi pati. Granula pati yang disuspensikan dalam air dan kemudian dipanaskan akan mengalami proses gelatinisasi. Ketika gelatinisasi terjadi, granula pati akan menyerap air dan mengalami proses pengembangan sehingga viskositasnya meningkat. Hal ini menyebabkan pati dapat mengental selama proses pemanasan dan membentuk gel setelah didinginkan.

24

proses pengadukan. Selama proses pemasakan, wadah pengaduk berputar dengan kecepatan konstan. Setelah melalui tahap-tahap tersebut, beberapa data akan didapatkan, yaitu viskositas maksimum (cP), viskositas breakdown (cP), viskositas pada suhu 50⁰C (cP) dan viskositas setback. Grafik hasil analisis RVA tepung ubi jalar kontrol dan ubi jalar fermentasi dapat dilihat pada Lampiran 16.

Tabel 10. Pengaruh Fermentasi Terhadap Sifat Amilografi Tepung Ubi Jalar

Tepung ubi jalar yang difermentasi memiliki kisaran suhu gelatinisasi yang lebih tinggi daripada tepung ubi jalar kontrol. Kisaran suhu gelatinisasi dapat digunakan untuk memprediksi suhu pemasakan yang sesuai. Jika suhu yang digunakan di bawah suhu gelatinisasi, maka dapat menghemat suhu pemasakan namun adonan yang dihasilkan akan menjadi kurang elastik dan teksturnya kurang kompak karena belum terjadi gelatinisasi. Jika suhu yang digunakan di atas suhu awal gelatinisasi, maka granula pati akan melebur dan terbentuk matriks sehingga mempengaruhi tekstur produk.

Viskositas maksimum merupakan titik maksimum dari viskositas pasta yang dihasilkan selama proses pemanasan. Tepung ubi jalar yang difermentasi juga memiliki nilai viskositas maksimum yang lebih tinggi daripada tepung ubi jalar kontrol. Menurut Aboubacar et al (1999), perbedaan ini disebabkan oleh perbedaan derajat asosiasi pada bagian amorf yang berkaitan dengan kadar amilosanya. Tepung ubi jalar yang telah difermentasi kemungkinan memiliki kadar amilosa yang lebih rendah sehingga dapat memiliki nilai viskositas maksimum yang lebih tinggi daripada tepung ubi jalar kontrol.

25 digunakan dalam proses pembuatan mie atau dijadikan sebagai bahan pengental karena dapat meningkatkan konsistensi dan mouth feel (Sajilata & Rekha 2012).

Viskositas breakdown merupakan nilai penurunan viskositas maksimum menuju viskositas terendah ketika suspensi dipanaskan pada suhu 95⁰C selama 5 menit. Tepung ubi jalar terfermentasi memiliki nilai viskositas breakdown yang lebih tinggi daripada tepung ubi jalar kontrol. Nilai breakdown yang besar selama pemasakan menunjukan bahwa granula pati yang telah membengkak secara keseluruhan memiliki sifat yang rapuh. Salah satu faktor yang mempengaruhi viskositas breakdown adalah pH. Proses fermentasi menghasilkan asam organik yang dapat menyebabkan nilai pH pada tepung ubi jalar menurun. Keberadaan asam akan memicu terputusnya ikatan glikosida yang menyebabkan breakdown

terjadi dalam waktu yang lebih cepat (Charles et al 2005). Selain itu, pengadukan yang kontinu juga menyebabkan granula pati yang rapuh akan pecah sehingga viskositas turun secara tajam (Pomeranz, 1991).

Sementara itu viskositas setback merupakan re-asosiasi molekul pati ketika mengalami pendinginan (Charles et al 2004). Viskositas setback

merupakan selisih antara viskositas pada akhir pemasakan suhu konstan (95⁰C) dengan viskositas akhir pendinginan (50⁰C). Nilai setback ini menunjukkan kecenderungan pati dalam beretrogradasi. Meskipun nilai setback tepung ubi jalar kontrol terlihat lebih kecil daripada tepung lainnya, namun dapat diperhatikan bahwa tepung ubi jalar kontrol memiliki final viscosity yang sangat tinggi. Nilai viskositas akhir tepung ini bahkan jauh lebih tinggi daripada nilai viskositas puncak saat tepung mulai dipanaskan. Hal ini menunjukkan bahwa molekul-molekul amilosa dalam tepung ubi jalar kontrol memiliki kecenderungan besar untuk kembali berikatan satu sama lain saat proses pendinginan.

Analisis Derajat Putih

26

Gambar 14. Derajat Putih Tepung Ubi Jalar Kontrol dan Tepung Ubi Jalar Terfermentasi

Tabel 11. Pengaruh Fermentasi Terhadap Derajat Putih Tepung Ubi Jalar

Tepung Ubi Jalar Derajat Putih

K 65.6743a

Berdasarkan analisis ragam dengan selang kepercayaan 95%, derajat putih (Lampiran 17) produk dipengaruhi secara nyata oleh perlakuan (P<0.05). Selanjutnya dengan uji lanjut Duncan (Tabel 11) dapat diketahui bahwa stabilitas derajat putih seluruh tepung berbeda nyata. Tepung kontrol memiliki derajat putih paling rendah jika dibandingkan dengan tepung ubi jalar lainnya. Hal ini disebabkan oleh adanya senyawa fenol pada ubi jalar. Aktivitas oksidasi secara enzimatis oleh enzim fenolase dan adanya oksigen di udara akan menimbulkan reaksi pencoklatan (Sastrodipuro et. al 1995).

Analisis Mikroba Tepung Ubi Jalar

Pada ubi jalar kontrol yang tidak mengalami fermentasi, masih terdapat total mikroba sebanyak 1.80 x 107 koloni/gr dan total E. coli sebanyak 2.60 x 102 koloni/gr (Tabel 12). Jumlah tersebut telah memenuhi batas maksimum cemaran

E. coli pada pangan, yaitu sebesar 103 sel/gr. Tidak adanya Salmonella yang terdeteksi juga menunjukkan bahwa produk telah memenuhi standar keamanan. Namun angka lempeng total (TPC) pada tepung kontrol masih melebihi standar yang ditetapkan, yaitu 1 x 106 koloni/gr (BPOM 2004).

27 Tabel 12. Jumlah Mikroba pada Tepung Ubi Jalar setelah Proses Fermentasi

Tepung Ubi

Jalar TPC E. coli Salmonella sp

Standar BPOM 1 x 106 1 x 103 Negatif

K 1.80 x 107 2.60 x 102 Negatif

T1 6.50 x 105 < 2.5 x 101 Negatif

T2 5.60 x 106 < 2.5 x 101 Negatif

T3 4.05 x 106 < 2.5 x 101 Negatif

L1 < 2.5 x 104 < 2.5 x 101 Negatif

L2 2.47 x 106 < 2.5 x 101 Negatif

L3 1.23 x 106 < 2.5 x 101 Negatif

28

SIMPULAN DAN SARAN

Simpulan

Proses fermentasi dapat meningkatkan mutu dan sifat fungsional tepung ubi jalar. Nilai Indeks Penyerapan Air (IPA), swelling power, stabilitas beku dan

thawing, derajat putih serta viskositas panas tepung ubi jalar yang difermentasi memiliki nilai yang lebih tinggi daripada tepung ubi jalar kontrol. Secara keseluruhan, tepung ubi jalar yang difermentasi selama 3 hari dengan penambahan

Lactobacillus. casei merupakan tepung dengan mutu terbaik. Tepung ini memiliki viskositas maksimum yang relatif tinggi sehingga berpotensi untuk digunakan sebagai bahan pengental dalam proses pembuatan produk pangan.

Saran

29

DAFTAR PUSTAKA

Aboubacar A, Hamaker BR. 1999. Physicochemical Properties of Flour that Relate to Sorghum Couscos Quality. Cereal Chem. 76 (2): 308-313.

Ambarsari I, Sarjana, Choliq A. 2009. Rekomendasi dalam Penetapan Standar Mutu Tepung Ubi Jalar. Jurnal Standardisasi. 11 (3): 212-219.

Anggriawan R. 2010. Pengaruh Metode Penggilingan Terhadap Siat Fisik, Kimia dan Fungsional Tepung Jagung Kuning Hibrida [Skripsi]. Purwokerto (ID): Universitas Jenderal Soedirman.

Antarlina SS. 2003. Teknologi Pengolahan Tepung Komposit Terigu-Ubi Jalar sebagai Bahan Baku Industri Pangan. Di dalam: Winarno FG, Lukito W, Abdurrachim, Ardna MM, Wijaya B. Kumpulan Hasil Penelitian Terbaik Bogasari Nugraha 1998-2001; 2003; Jakarta (ID): PR & Communication Department ISM Bogasari Flour Mills. hlm 105-125.

[AOAC] Association of Official Analytical Chemists International. 2000. Official Methods of Analysis 17th edition. Methods 967.25-967.28, 978.24, 989.12, 991.13, 994.04, and 995.20. Gaithersburg, MD.

[AOAC] Association of Official Analytical Chemists. 2006. Official Methods of Analysis of The Association of Official Agriculture Chemist 16th edition. Virginia.

Baah FD. 2009. Characterization of Water Yam for Existing and Potential Food Products [Thesis]. Kumasi (GH): Kwame Nkrumah University.

[BAM] Bacteriological Analytical Manual. 2001. Bacteriological Analytical Manual Chapter 3 : Aerobic Plate Count. Food and Drug Administration. U.S [Internet]. [diunduh 2013 Apr 8]. Tersedia pada http://fda.gov

[BPOM] Badan Pengawas Obat dan Makanan. 2004. Status Regulasi Cemaran dalam Produk Pangan. Buletin Keamanan Pangan No. 6.

[BPS] Badan Pusat Statistik. 2012. Produksi Ubi Jalar, Jagung dan Ubi Kayu di Indonesia tahun 2012 [Internet]. [diunduh 2013 Apr 8]. Tersedia pada

http://bps.go.id

Bello-Perez LA, Contreras-Ramos SM, Romero-Manilla R, Solorza-Feria J dan Jimenez-Aparicio A. 2002. Chemical and Functional Properties of Modified Starch from Banana Musa paradisiaca L. (Var Macho). Agrociencia. 36 (2):169-180.

Charles AL, Chang YH, Ko WC, Sriroth K, Huang TC. 2004. Some Physical and Chemical Properties of Starch Isolates of Cassava Genotypes. Starch/Starke.

56 (9): 413-418.

Charles AL, Chang YH, Ko WC, Sriroth K, Huang TC. 2005. Influence of Amylopectin Structure and Amylose Content on The Gelling Properties of Five Cultivars of Cassava Starches. J Agric Food Chem. 53(7):2717-25. Cherry JP. 1981. Protein Functionality in Foods. Washington DC (USA):

American Chemical Society.

DeMan JM. 1989. Kimia Makanan Edisi Kedua. Bandung (ID): ITB.

Devega M. 2011. Short Chain Fatty Acid (SCFA) Profile Produced by

30

Faridah DN, Kusnandar F, Herawati D, Wulandari N, Kusumaningrum HD, Purnomo EH, Indrasti D. 2012. Penuntun Praktikum Analisis Pangan. Bogor (ID): IPB.

Gomez MH, Aguilera JM. 1983. Changes in The Starch Fraction During Extrusion Cooking of Corn. J Food Sci. 48 (2):378-381.

Greene JL, Bowell-Benjamin AC. 2004. Macroscopic and sensory evaluation of bread supplemented with sweet potato flour. J Food Sci. 69 (4): 167173. Gujska E, Khan K. 1991. Feed Moisture EffectsonFunctional Properties, Trypsin

Inhibitor and Hemagglutinating Activities of Extruded Bean High Starch Fractions.J Food Sci. 56 (2):443-447.

Gulshan A, Lee BH, Lamoureux M. 1990. Characterization of Enzyme Profiles of

Lactobacillus casei Species by a Rapid API ZYM System. J Dairy Sci. 73 (2): 264-273.

Hoover R. 2001. Composition, molecular structure and physicochemical properties of tuber and root starches: A review. Carbohydr Polym. 45 (3): 253-267.

Jenkins JK, Courtney PD. 2003. Lactobacillus Growth and Membrane Composition in the Presence of Linoleic or Conjugated Linoleic Acid. Can. J. Micribiol. 49 (1) : 51-57.

Jusuf M. 2003. Breeding improved sweetpotato varieties in Indonesia. Di dalam: Fuglie, K. O, editor. Progress in Potato and Sweetpotato Research in Indonesia; 2002 Maret 26-27; Bogor, Indonesia. Bogor (ID): International Potato Center.

Khasanah U. 2003. Formulasi, Karakterisasi Fisikokimia dan Organoleptik Produk Makanan Sarapan Ubi Jalar (Sweet Potato Flakes) [Skripsi]. Bogor (ID): IPB.

Kusumaningrum HD, Suliantari, Nurjanah S, Dewanti-Hariyadi R, Nurwitri CC. 2010. Penuntun Praktikum Mikrobiologi Pangan. Bogor (ID): IPB.

Lan GQ, Abdullah N, Jalaludin S, Ho YW. 2002. Efficacy of supplementation of phytase-producing bacterial culture on the performance and nutrient use of broiler chickens fed corn-soybean meal diets. Poult Sci. 81 (10): 1522-1532. Lopez HW, Coudray C, Levrat-Verny MA, Feillet-Coudray C, Demigne C,

Remesy C. 2000. Fructooligosaccharides enhance mineral apparent absorption and counteract the deletious effect of phytic acid on mineral homeostasis in rats. J Nut Bio. 11 (10): 500-508.

Marlis A. 2008. Isolasi Oligosakarida Ubi Jalar (Ipomoea batatas L) dan Pengaruh Pengolahan Terhadap Potensi Prebiotiknya [Skripsi]. Bogor (ID): IPB.

Matar C, Arriot J, Savoie L, Goulet J. 1996. The Effect of Milk Fermentation by

Lactobacillus helveticus on the Release of Peptides During In Vitro Digestion.

J Dairy Sci. 79 (6): 971-979.

Meyer LH. 2003. Food Chemistry. New York (USA): Textbook Publisher.

Moorthy SN. 2002. Physicochemical and functional properties of tropical tuber starches: A review. Starch-Starke. 54 (12): 559-592.

31 Oregon State University Extension Service. 2006. Wheat and Milling Tests [Internet]. [diunduh 2013 Nov 30]; Tersedia pada

http://extension.oregonstate.edu

Perez LAB, Acevedo EA, Hernandez LS, Lopez OP. 1999. Isolation and Partial Characterization of Banana Starch. J Agric Food Chem. 47 (3):854-857. Pomeranz Y. 1991. Functional Properties of Food Components. San Diego (CA):

Academic Press.

Pusat Penelitian dan Pengembangan Tanaman Pangan. 2013. Deskripsi Ubijalar Varietas Jago [Internet]. [diunduh 2013 Apr 8]; Tersedia pada

http://puslittan.bogor.net

Putra RP, Jenie BSL, Kusnandar F. 2012. Fermentasi Kultur Campuran Bakteri Asam Laktat dan Pemanasan Otoklaf dalam Meningkatkan Kadar Pati Resisten dan Sifat Fungsional Tepung Pisang Tanduk (Musa paradisiacal formatypica). J Pasca Panen. 9 (1): 18-26.

Ratnayake WS, Hoover R, Tom W. 2002. Pea stach: composition, structure and properties – review. Starch/Starke. 54 (6):217-234.

Rianti AW. 2008. Kajian Formulasi Cookies Ubi Jalar (Ipomea batatas) dengan Karakteristik Tekstur Menyerupai Cookies Keladi [Skripsi]. Bogor (ID): IPB. Richana N, Suarni. 2007. Teknologi Pengolahan Jagung. Di dalam: Sumarno et al. Jagung: Teknik Produksi dan Pengembangan. Pusat Penelitian dan Pengembangan Tanaman Pangan. Badan Penelitian dan Pengembangan Pertanian.

Rooney LW. 2007. Corn Quality Assurance Manual 2nd Edition. Arlington (TX): Snack Food Association.

Saeed AH, Salam AI. 2013. Current Limitations and Challenges with Lactic Acid Bacteria: A Review. FNS. 4 (11A): 73-87.

Sajilata MG, Rekha SS. 2005. Specialty Starches for Snack Foods. Carb Polym.

59 (2): 131-151.

Sandoval ER, Sandoval GI, Rodriguez M. 2012. Effect of quinoa and potato flours on the thermomechanical and breadmaking properties of wheat flour.

Braz J Chem Eng. 29 (3): 503-510.

Sastrodipuro D, Jastra Y, Iswari K. 1995. Peningkatan Mutu Tepung Ubi Jalar dan Talas dengan Sodium Bisulfit. Risalah Seminar Balittan Sukarami. 8: 208-214.

Shaw N, Heatherington K, Baddiley J. 1968. The Glycolipids of Lcatobacillus case A.T.C.C 7469. Biochem J. 107 (4): 491-496.

Singh H, Sodhi NS, Singh N. 2010. Characterization of starches separated from sorghum cultivars grown in India. Food Chem. 119 (1): 95-100

Sosinski B, Cervantes-Flores J, Pokrzywa RM, Bruckner A, Yencho GC. 2002. Sweet Potato Genomics at North Carolina State University. Acta Hort. 583: 51-60.

Swinkles JJM. 1985. Source of Starch, Its Chemistry and Physic. Di dalam: Beynum GMAV, Roels JA. Starch Conversion Technology; 1985; New York (USA): Marcel Dekker Inc.

32

Winarno FG, Jenie SL. 1974. Dasar Pengawetan, Sanitasi dan Peracunan. Bogor (ID): IPB.

33 Lampiran 1 Hasil Analisis Ragam dan Uji Lanjut Duncan Terhadap Kadar Air

Bobot Basah Tepung Ubi Jalar UNIANOVA Kadar_Air BY Sampel

/METHOD=SSTYPE(3) /INTERCEPT=EXCLUDE /POSTHOC=Sampel(DUNCAN) /CRITERIA=ALPHA(0.05)

/DESIGN=Sampel.

Univariate Analysis of Variance

Tests of Between-Subjects Effects

Dependent Variable:Kadar_Air

Source Type III Sum of

Squares df Mean Square F Sig.

Model 1065.091a 7 152.156 2.278E4 .000

Sampel 1065.091 7 152.156 2.278E4 .000

Error .047 7 .007

Total 1065.138 14

a. R Squared = 1.000 (Adjusted R Squared = 1.000)

Kadar_Air

Duncan

Sampel N

Subset

1 2 3 4 5

L1 2 7.798500

T1 2 8.086700

L2 2 8.086700

K 2 8.226550 8.226550

T2 2 8.414850 8.414850

T3 2 8.491250

L3 2 11.41720

Sig. 1.000 .144 .055 .381 1.000

Means for groups in homogeneous subsets are displayed.

Based on observed means.

34

Lampiran 2 Hasil Analisis Ragam dan Uji Lanjut Duncan Terhadap Kadar Air Bobot Kering Tepung Ubi Jalar

UNIANOVA Kadar_Air BY Sampel /METHOD=SSTYPE(3)

/INTERCEPT=EXCLUDE /POSTHOC=Sampel(DUNCAN) /CRITERIA=ALPHA(0.05)

/DESIGN=Sampel.

Univariate Analysis of Variance

Tests of Between-Subjects Effects

Dependent Variable:Kadar_Air

Source Type III Sum of Squares df

Mean

Square F Sig.

Corrected Model 27.970a 6 4.662 494.775 .000

Intercept 1258.736 1 1258.736 1.336E5 .000

Sampel 27.970 6 4.662 494.775 .000

Error .066 7 .009

Total 1286.772 14

Corrected Total 28.036 13

a. R Squared = .998 (Adjusted R Squared = .996)

Kadar_Air

Duncan

Sampel N

Subset

1 2 3 4 5

L1 2 8.458050

T1 2 8.798150

L2 2 8.798200

K 2 8.964050 8.964050

T2 2 9.188150 9.188150

T3 2 9.279200

L3 2 12.8887

Sig. 1.000 .144 .054 .379 1.000

Means for groups in homogeneous subsets are displayed.

Based on observed means.

35

Lampiran 3 Hasil Analisis Ragam dan Uji Lanjut Duncan Terhadap Kadar Abu Bobot Basah Tepung Ubi Jalar

UNIANOVA Kadar_Abu BY Sampel /METHOD=SSTYPE(3)

/INTERCEPT=EXCLUDE /POSTHOC=Sampel(DUNCAN) /CRITERIA=ALPHA(0.05)

/DESIGN=Sampel.

Univariate Analysis of Variance

Tests of Between-Subjects Effects

Dependent Variable:Kadar_Abu

Source Type III Sum of

Squares df Mean Square F Sig.

Model 20.914a 7 2.988 3.962E3 .000

Sampel 20.914 7 2.988 3.962E3 .000

Error .005 7 .001

Total 20.919 14

a. R Squared = 1.000 (Adjusted R Squared = .999)

Kadar_Abu

Duncan

Sampel N

Subset

1 2 3 4 5 6

T3 2 .350550

L3 2 .413000 .413000

T2 2 .452450

L2 2 .741150

L1 2 1.048900

T1 2 1.190600

K 2 2.625200

Sig. .057 .194 1.000 1.000 1.000 1.000

Means for groups in homogeneous subsets are displayed.

Based on observed means.

36

Lampiran 4 Hasil Analisis Ragam dan Uji Lanjut Duncan Terhadap Kadar Abu Bobot Kering Tepung Ubi Jalar

UNIANOVA Kadar_Abu BY Sampel /METHOD=SSTYPE(3)

/INTERCEPT=EXCLUDE /POSTHOC=Sampel(DUNCAN) /CRITERIA=ALPHA(0.05)

/DESIGN=Sampel.

Univariate Analysis of Variance

Tests of Between-Subjects Effects

Dependent Variable:Kadar_Abu

Source Type III Sum of

Squares df Mean Square F Sig.

Model 24.827a 7 3.547 3.669E3 .000

Sampel 24.827 7 3.547 3.669E3 .000

Error .007 7 .001

Total 24.834 14

a. R Squared = 1.000 (Adjusted R Squared = .999)

Kadar_Abu

Duncan

Sampel N

Subset

1 2 3 4 5 6

T3 2 .383050

L3 2 .466250

T2 2 .494000

L2 2 .806350

L1 2 1.137650

T1 2 1.295400

K 2 2.860550

Sig. 1.000 .402 1.000 1.000 1.000 1.000

Means for groups in homogeneous subsets are displayed.

Based on observed means.