DI CV SINAR JAYA PRINTING

KERJA PRAKTEK

Nama : YOGA PRADANA

NIM : 10.39090.0013

Program : DIII (Diploma Tiga)

Jurusan : Komputer Grafis dan Cetak

SEKOLAH TINGGI

MANAJEMEN INFORMATIKA & TEKNIK KOMPUTER

SURABAYA

▸ Baca selengkapnya: alur kerja prototyping digital printing

(2)vi

1.1.2 Prinsip Dasar Cetak Offset ... 3

1.2 Perumusan Masalah ... 4

2.1 Sejarah dan Perkembangan Perusahaan ... 7

2.2 Visi dan Misi Perusahaan ... 8

2.3 Pekerjaan Cetak ... 8

2.4 Peralatan Percetakan ... 8

vii

4.1 Prosedur Kerja Praktek ... 32

4.2 Pelaksanaan Kerja Praktek ... 32

4.2.1 Wawancara ... 33

4.2.2 Observasi Lapangan ... 33

1

PENDAHULUAN

1.1 Latar belakang Masalah

Grafika menurut sejarah berasal dari bahasa Yunani yang berarti huruf

atau lambang. Awal perkembangannya sekitar tahun 3.000 SM proses cetak

dilakukan pertama kali oleh bangsa Mesir Kuno digunakan sebagai media

berkomunikasi, pada saat itu hanya berbentuk susunan huruf yang disebut dengan

Hieroglyph. (Raharjo Budi., 2012, Materi Kuliah Pengantar Teknologi Grafis dan

Cetak, STIKOM, Surabaya)

Kemudian pada sekitar abad XV, mulai ditemukanlah huruf-huruf yang

menjadi asal mula atau cikal bakal mesin cetak pertama. Mesin cetak pertama

diciptakan oleh Johannes Genfleisch pada tahun 1440. Johannes Genfleisch lebih

akrab dikenal dengan nama Johannes Gutenberg karena beliau berasal dari

Gutenberg Jerman. Pada saat itu mesin tersebut digunakan untuk mencetak buku

gereja. Setelah itu bermunculan berbagai macam teknik cetak, antara lain

rotogravure (teknik cetak dalam), offset (teknik cetak datar), screen printing

(teknik cetak saring), flexography dan letterpress (teknik cetak tinggi), dan cetak

digital. (Raharjo Budi., 2012, Materi Kuliah Pengantar Teknologi Grafis dan

Cetak, STIKOM, Surabaya)

Pada era perkembangan teknologi cetak yang begitu pesat, banyak

mesin-mesin cetak baru yang bermunculan di pasaran. Untuk mengimbangi

cetak grafika, sedangkan pada kenyataannya masih sangat kurang sumber daya

manusia yang ahli di bidang ini. Dalam dunia grafika tidak hanya dibutuhkan

kompetensi kemampuan operasi mesin cetak, tetapi juga dibutuhkan kemampuan

dalam hal manajemen produksi, manajemen warna, alur proses cetak dan

sebagainya.

Untuk menjawab kebutuhan akan kompetensi yang sesuai dengan industri

percetakan, Program Studi Diploma III Komputer Grafis dan Cetak Sekolah

Tinggi Manajemen Informatika dan Teknik Komputer (STIKOM) Surabaya

mengadakan Program Kerja Industri selama 160 jam di perusahaan-perusahaan

yang bergerak di bidang grafika.

Teknologi cetak memiliki peran penting dalam kehidupan manusia saat

ini. Hampir setiap hal yang digunakan oleh manusia pasti memiliki elemen cetak,

seperti buku, surat-surat, majalah, koran, kemasan, label dan sebagainya.

Teknologi cetak begitu penting sehingga dalam keseharian manusia selalu

berinteraksi dengan hal-hal yang dicetak.

Pada prinsipnya teknologi cetak hanya memindahkan tinta dari acuan

cetak ke material/bahan yang akan di cetak. Tetapi pada prosesnya, terdapat alur

atau proses yang cukup panjang untuk menghasilkan sebuah cetakan yang

memiliki hasil yang baik. Proses ini mencakup proses pre-press, press dan post

1.1.1 Alur Proses Cetak

Dalam proses cetak terdapat proses panjang mulai dari persiapan hingga

barang jadi. Alur proses cetak dapat dijabarkan menjadi pre-press, press,

post-press.

1. Pre Press

Pre Press sering disebut juga dengan unit persiapan. Dimana dalam tahap

ini berisi persiapan sebelum proses naik cetak. Meliputi pengolahan materi yang

akan dicetak hingga menjadi acuan cetak. Dalam unit ini sangat berkaitan dengan

proses desain, layout, pembuatan film, montage hingga pembuatan plat cetak.

2. Press

Unit ini bertujuan menghasilkan duplikasi gambar atau teks yang berada

pada acuan cetak ke material cetak (substrate). Dalam proses cetak dibutuhkan

hasil yang presisi, warna yang tepat dan hasil cetakan yang bersih.

3. Post Press

Unit ini bertujuan untuk menyelesaikan hasil cetakan dari proses

sebelumnya yang masih berupa lembaran kertas hingga menjadi bentuk jadi. Hasil

jadi dalam proses ini dapat berupa buku, majalah, tabloid, koran, kemasan, dll.

Proses post press meliputi potong, plong, jahit, lem, laminasi, hot print, dsb.

1.1.2 Prinsip Dasar Cetak Offset

1. Sering disebut dengan cetak datar karena area cetak dan area non cetak

hampir sama.

2. Dalam proses cetaknya di golongkan kedalam indirect printing atau

bertemu dengan substrate, melainkan dihubungkan dahulu memalui

didalamnya terdapat tiga departemen yaitu pre-press, press,dan post-press yang.

Hal-hal yang perlu diperhatikan pada proses cetak adalah bagaimana alur proses

produksi cetak yang baik dan benar?

1.3 Batasan Masalah

Ruang lingkup pelaksanaan kerja praktek ini adalah alur proses produksi

cetak pada perusahaan cetak offset dimana membahas tentang proses produksi dan

permasalahan yang adaa di dalam proses produksi cetak offset.

1.4 Tujuan

Tujuan dari kerja praktek ini adalah :

a. Sebagai salah satu yang dipersyaratkan untuk kelulusan pada mata

kuliah Kerja Praktek Industri DIII Komputer Grafis dan Cetak STIKOM

Surabaya.

b. Sebagai salah satu sarana untuk menerapkan ilmu yang telah didapat

selama di perkuliahan.

c. Sebagai sarana praktek kerja lapangan guna membahami kondisi dunia

industri, serta dapat melakukan praktek langsung, khususnya pada mesin

d. Sebagai sarana untuk menggali pengetahuan yang lebih luas tentang

mesin cetak offset.

e. Dan diharapkan dapat memberikan manfaat berupa ilmu yang baru

kepada pembaca, khususnya adik kelas di jurusan DIII Komputer Grafis

dan Cetak dalam bentuk laporan kerja industri.

1.5 Kontribusi

Kontribusi selama pelaksanaan Praktek Kerja Industri di CV Sinar Jaya

Priting adalah sebagai berikut :

Terhadap Penulis :

a. Dapat memahami tentang aturan kerja yang terdapat pada suatu

perusahaan.

b. Mendapatkan pengetahuan yang lebih luas dalam proses cetak offset.

c. Dapat lebih memahami tentang persiapan sebelum proses produksi.

d. Mendapatkan pemahaman terhadap masalah-masalah yang sering

terjadi pada alur cetak offset selama proses produksi berlangsung dan

cara mengatasi permasalahan tersebut.

Terhadap Perusahaan :

a. Membantu proses produksi di perusahaan CV Sinar Jaya printing

b. Menganalisa masalah yang sering terjadi pada mesin offset saat proses

1.6 Sistematika Penulisan

Sistematika penulisan merupakan acuan atau panduan dalam penulisan

laporan kerja praktek di perusahaan, dimana sistematika penulisannya adalah

sebagai berikut :

Bab I : Pendahuluan

Membahas mengenai latar belakang, rumusan masalah, tujuan serta

kontribusi terhadap perusahaan serta sistematika penulisan laporan kerja praktek

industri.

Bab II : Gambaran Umum Perusahaan

Membahas tentang gambaran umum perusahaan, lokasi perusahaan,

visi misi serta struktur organisasi pada perusahaan CV Sinar Jaya Printing

Bab III : Metode Kerja Praktek

Berisi landasan teori tentang proses cetak offset yang mendasari praktek

cetak, dan membahas tentang waktu dan lokasi praktek kerja industri.

Bab IV : Hasil dan Evaluasi

Membahas tentang prosedur kerja praktek, pelaksanaan kerja praktek

serta evaluasi selama melakukan kerja praktek di CV Sinar Jaya Printing

Bab V : Penutup

Berisi kesimpulan dan saran berdasarkan kerja praktek yang dilakukan

7

GAMBARAN UMUM PERUSAHAAN

2.1 Sejarah dan Perkembangan Perusahaan

Nama Usaha : CV. Sinar Jaya Printing

Alamat : Jl. Kali Kepiting Jaya IV No.71, Surabaya

No Telepon : 031-5019462

Email : [email protected]

Berawal pada tahun 2000, pada masa awal berdirinya perusahaan ini

memulai usaha rumahan berupa jasa makelar percetakan undangan. Pada saat itu

hanya memiliki 1 unit komputer untuk proses desain, seiring berjalannya waktu

usaha kecil tersebut mendapat saran dari pelanggannya untuk mengembangkan

usahanya yaitu dengan membuka percetakan sendiri. Mesin cetak yang pertama

dimiliki adalah mesin Toko 820 yang hanya dapat mencetak ukuran folio dan A4.

Usaha mulai berkembang dengan menerima jasa cetak undangan sendiri.

Order yang tidak pernah sepi membantu berkembangnya usaha yang di miliki

Bapak Sunarman yang kemudian dibantu oleh sang anak Bapak Susilo Hadi.

Dengan pendapatan yang meningkat CV Sinar Jaya Printing mampu mengganti

mesin cetak yang sebelumnya hanya ukuran folio dengan ukuran yang lebih besar

yaitu mesin Ryobi 480 yang mampu mencetak dengan ukuran yang lebih besar.

Saat ini CV Sinar Jaya Printing masih menggunakan mesin ini karena

kebutuhan ruang yang tidak besar dan juga karena kebutuhan cetak CV Sinar Jaya

menjadi pilihan karena kemudahan dalam pengoperasian dan juga untuk efisiensi

produksi. Untuk order cetak yang melampaui kemampuan mesin, CV Sinar Jaya

Printing menggunakan jasa percetakan rekanan.

2.2 Visi dan Misi Perusahaan

Visi dari perusahaan CV Sinar Jaya Printing adalah menjadi perusahaan

percetakan yang bergerak dibidang offset printing dengan harga yang kompetitif

dan kualitas yang terjamin untuk menjaga kepuasan pelanggan.

2.3 Pekerjaan Cetak

Berikut ini adalah hasil pekerjaan cetak yang dihasilkan CV Sinar Jaya

Printing :

- Brosur

- Kalender

- Undangan

- Buku

- Kemasan

- Kop surat

- Amplop

2.4 Peralatan Percetakan

Mesin Cetak

Mesin Offset Ryobi

Degel Hot Print

Degel Press

Diecut manual

Diecut otomatis

Mesin Copier Plat

Mesin Potong Rador Simplex

2.5 Proses Alur Kerja Perusahaan

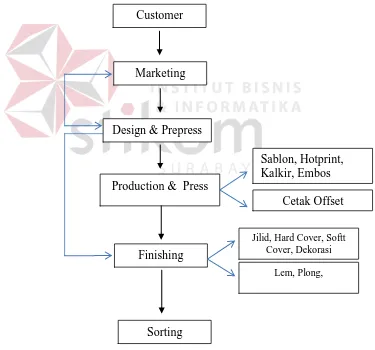

Gambar 2.1 Proses Alur Kerja Perusahaan Marketing

Design & Prepress

Production & Press

Finishing

Sorting Customer

Sablon, Hotprint, Kalkir, Embos

Cetak Offset

Jilid, Hard Cover, Softt Cover, Dekorasi

10

METODE PRAKTEK KERJA

3.1 Waktu dan Lokasi

Kerja praktek industri dilaksanakan di :

Nama perusahaan : CV. Sinar Jaya Printing

Divisi : Cetak (press)

Tempat : Jl. Kali Kepiting Jaya IV no 71 Surabaya

Kerja praktek dilaksanakan oleh penulis selama minggu, dimulai pada tanggal 7

Maret 2013, dan berakhir pada tanggal 20 April 2013, dengan alokasi waktu per

minggu sebagai berikut :

Kamis : 09.00 WIB - 17.00 WIB

Jumat : 09.00 WIB - 17.00 WIB

Sabtu : 09.00 WIB - 17.00 WIB

3.2 Landasan Teori

Berdasarkan ilmu dan pengetahuan yang didapatkan selama kuliah di

Program Studi DIII Komputer Grafis dan Cetak STIKOM Surabaya, terdapat

beberapa teori yang sangat berhubungan dengan pokok bahasan yang ditulis pada

laporan kerja praktek industri di CV. Sinar Jaya Printing pada bagian departemen

3.2.1 Sejarah Cetak

Metode cetak-mencetak ditemukan oleh Johannes Gutenberg di Mainz,

Jerman pada tahun 1440. Johannes Gutenberg hidup antara tahun 1400-1468.

Segel dan bulatan segel yang pengerjaannya menganut prinsip serupa dengan

cetak blok sudah dikenal di Cina berabad-abad sebelum Gutenberg lahir dan suatu

bukti menunjukkan bahwa di tahun 868 Masehi sebuah buku cetakan sudah

ditemukan orang di Cina. Teks dan gambar diukirkan pada sekeping papan, tanah

liat atau logam, kemudian acuan/ stempel itu ditintai, ditumpangi selembar kertas

papyrus yang kemudian ditekan sehingga tinta dari stempel berpindah ke

permukaan kertas. Sering disebut orang, sumbangan terpenting Gutenberg adalah

penemuannya di bidang huruf cetak yang bisa bergerak. Dalam perkara ini pun hal

serupa sudah diketemukan di Cina sekitar pertengahan abad ke-11 Masehi oleh

seorang bernama, Pi-Sheng, karakter jenis yang dikembangkan dari tanah liat

dikeraskan tetapi tidak secara total sukses. Di pertengahan tahun 1200 Masehi,

karakter sejenis dari metal ( perunggu) telah dikembangkan di China dan Jepang,

teks yang dikenal, yang paling tua mencetak dari jenis metal ini sampai tahun

1397. Satu abad kemudian dalam tahun 1440 Masehi,

Proses serupa juga sudah dikenal orang di Eropa sebelum Gutenberg.

Cetak blok memungkinkan pencetakan banyak eksemplar buku tertentu. Proses ini

punya satu kelemahan: karena satu set baru serta komplit dari cukilan kayu atau

logam harus dibuat untuk sebuah buku, dengan sendirinya tidaklah praktis untuk

mencetak berbagai macam buku. Di Eropa percetakan yang tertua menggunakan

metode ini sekitar 600 tahun yang lalu. Sebelum penemuan teknik cetak seluruh

biara-biara. Sebuah buku menjadi barang sangat berharga yang hanya orang yang

sungguh kaya dapat memilikinya. Membaca dan menulis hanya terbatas pada

segelintir orang berpendidikan. Gagasan Gutenberg adalah penggunaan

huruf-tunggal yang diukirkan pada kayu yang kemudian berkembang menjadi ukiran

pada bahan logam. Gutenberg telah berhasil melakukan macam-macam

penyempurnaan. Misalnya, dia mengembangkan metal logam campuran untuk

huruf cetak, menuangkan cairan logam untuk huruf cetak blok secara tepat dan

teliti, minyak tinta cetak serta alat penekan yang diperlukan untuk mencetak.

Setiap huruf dan tanda-tanda harus diukir pada sebatang besi secara terbalik, yang

sebelah kiri sebuah matris menjadi sebelah kanan, stempel besi ini menjadi alat

penakik yang diketukkan pada selembar lempengan tembaga yang akan menjadi

acuan/ matris. Matris ini kemudian ditempatkan pada alat pengecoran (dikerjakan

dengan tangan). Konstruksi alat pengecoran ini sederhana namun praktis sekali.

Bahan metal yang dipakai untuk dicor adalah timah putih, antimony, dan timah

hitam. Huruf-huruf hasil cor ini cukup cermat dipakai untuk menyusun.

Teknik cetak ini dikenal dengan istilah teknik cetak tinggi, karena bagian

yang mencetak lebih tinggi daripada bagian yang tidak mencetak. Cara-cara

pencetakan seperti ini, masih banyak kita temui pada percetakan-percetakan kecil

di Indonesia sekitar tahun 90-an. Huruf tunggal ini dapat disusun menjadi kata

atau kalimat yang setelah dipakai untuk mencetak dapat diuraikan dan disimpan

kembali dalam kotak masing-masing untuk kelak dipakai lagi. Batang-batang

penyusun, nampan tempat susunan huruf-huruf yang sudah disusun dan malahan

mesin cetak merupakan penemuan kelanjutan dari Gutenberg. Mesin cetak yang

pertama yang dibentuk berdasarkan alat pemeras buah-buahan. Bahan

pencetaknya ditintai dengan menggunakan tampon (sekarang rol penintaan),

lembaran kertas kemudian diletakkan ke atas alat cetak yang sudah ditintai itu,

dengan menekan rata kertas itu maka diperoleh sebuah hasil cetak.

Sumbangan pikiran Gutenberg secara keseluruhan lebih besar dari siapa

pun juga dalam hal penyempurnaan mesin cetak. Arti pentingnya terutama terletak

pada keberhasilannya menggabungkan semua unsur mesin cetak menjadi suatu

sistem yang efektif dan produktif. Apa yang telah dikembangkan oleh Gutenberg

bukanlah sebesar sebuah alat atau penemuan akal, dan bukan sekadar serentetan

penyempurnaan, melainkan suatu proses produksi lengkap.

Perbendaharaan biografis mengenai diri Gutenberg sangat minim, kita

hanya tahu dia lahir di Jerman sekitar tahun 1400 M di kota Mainz.

Sumbangannya terhadap seni cetak-mencetak terjadi pada pertengahan abad dan

pekerjaan terbagusnya, yang disebut Injil Gutenberg, dicetak di Mainz sekitar

tahun 1454 M. Anehnya, nama Gutenberg tak pernah tercantum dalam buku mana

dengan alat penemuannya. Gutenberg tidak pernah tampak sebagai seorang

usahawan, benar-benar dia tidak punya keinginan dapat uang dari hasil

penemuannya. Dia sering terlibat dengan dakwaan pengadilan yang

mengakibatkan keharusan baginya membayar tebusan dalam bentuk alat-alat

perlengkapannya kepada temannya bernama Johann Fust. Gutenberg wafat tahun

1468 di kota Mainz. Hidup sehari-hari Gutenberg sebagai tukang emas dan

mengenal baik seni penulis- penulis dan pelukis- pelukis buku. Dia yang harus

lebih banyak memecahkan banyak masalah teknis, menciptakan buku dengan nilai

artistik tertinggi. Bentuk- bentuk hurufnya seperti juga barang-barang cetakannya

memperlihatkan penguasaan yang pantas dipuji.

3.2.2 Teknik Cetak

Pada pengertiannya cetak merupakan teknik menduplikasi sekumpulan

teks, gambar, atau perpaduan antara teks dan gambar yang terdapat dalam suatu

acuan cetak yang nantinya akan ditransferkan ke media cetak atau

substrate/material cetak sesuai dengan apa yang diinginkan.

Teknik cetak terdiri dari beberapa teknik, setiap teknik memiliki proses

yang berbeda dan jenis barang yang dihasilkan dari masing-masing teknik cetak

juga berbeda. Teknik cetak yang berbagai macam tetap memiliki prinsip yang

sama dimana gambar dari acuan ditransfer ke subsrate dengan media penekan.

Teknik cetak terdiri dari beberapa jenis diantaranya cetak offset. Cetak

berbentuk plate datar Hasil cetak dari teknik cetak offset ini antara lain, poster,

buku, majalah, kalender, kemasan, pamflet, dsb.

Rotogravure adalah teknik cetak menggunakan metode cetak dalam

dimana acuan cetak berupa silinder baja yang diukir pada permukaan sehingga

berbentuk ceruk berukuran mikro. Ceruk/ lubang pada silinder berfungsi untuk

mengambil tinta yang kemudian akan ditansfer ke substrate. Produk dari teknik

cetak rotogravure adalah kemasan fleksibel berupa plastik.

Teknik cetak yang menggunakan teknik cetak tinggi adalah Flexography

Flexography menggunakan acuan cetak berupa karet yang disebut photopolymer.

Teknik cetak Flexography menggunakan metode yang mirip dengan stempel

dimana image pada acuan cetak lebih tinggi dari area non-image. Produk dari

cetak Flexography antara lain kemasan flexibel, corrugated board, dsb.

Screen printing atau yang biasa dikenal dengan cetak sablon menggunakan

metode cetak saring dimana acuan cetak berupa saringan. Tinta akan menembus

lubang-lubang pada saringan kemudian tinta akan ditransfer ke substrate. Produk

dari cetak sablon antara lain kaos, fancy paper, dsb.

3.2.3 Elemen Dasar Cetak

Elemen dasar cetak merupakan elemen terpenting dalam setiap proses

cetak. Karena elemen dasar cetak merupakan kunci pokok keberhasilan dari suatu

cetakan. Elemen dasar cetak terdiri dari 4 elemen yang mempunyai fungsi

masing-masing dan antara elemen satu dengan elemen lainnya sangat berkaitan

maka proses cetak tidak akan bisa dilakukan. Elemen-elemen dasar proses cetak

tersebut antara lain :

a. Acuan Cetak

Acuan cetak merupakan salah satu unsur yang terpenting dalam proses

cetak, karena acuan cetak inilah yang berperan sebagai pembawa informasi

yang kemudian akan disampaikan ke material cetak atau substrate. Pada area

permukaan plate cetak tergambar semua data informasi sesuai dengan desain

yang akan di cetak. Informasi tersebut meliputi teks, gambar, serta atribut

cetak. Seluruh informasi tersebut yang tergambar pada permukaan plate

tersebut yang nantinya akan dijadikan media yang membawa tinta cetak untuk

di transferkan ke substrate.

Acuan cetak terdiri dari 2 bagian yaitu area cetak dan area non cetak.

Area cetak sendiri merupakan area yang berfungsi untuk menerima tinta yang

nantinya akan di transferkan ke material cetak, sedangan area non cetak

merupakan area yang tidak menerima tinta. Bentuk dan bahan plate cetak

sangat beragam, terngantung pada proses dan teknik cetak yang akan

digunakan. Macam bentuk dan bahan plate cetak antara lain timah hitam,

aluminium, kertas, seng, karet, metal dan sebagainya. Selain sebagai acuan

cetak yang membawa tinta untuk ditransferkan ke substrate, fungsi lainnya

b. Tinta

Tinta cetak adalah cairan atau pasta berwarna yang berfungsi untuk

mentrasferkan atau menghasilkan gambar pada suatu media cetak. Tinta cetak

tersusun dari bahan pengikat (varnish), zat warna (pigment atau dyes),

additional agent (bahan penolong) dan bahan utama pembawa tinta.

Pigmen merupakan bahan pewarna organik maupun non organik

berupa warna atau hitam atau putih yang merupakan pengikat tinta dimana

pigmen tidak larut dalam pembawanya. Pigmen sendiri membutuhkan

suspensi yang berfungsi sebagai pengikat yang berbentuk larutan atau cairan.

Bentuk dari pigmen berupa partikel padat yang mempunya kehalusan tertentu

sesuai dengan teknik cetak yang digunakan. Jika di bandingkan dengan dyes,

warna yang dihasilkan oleh pigmen lebih permanen, karena tidak mudah

memudar jika berkontak dengan sinar matahari. Apabila menggunakan dyes,

maka harus diberi perlindungan berupa plastik laminasi glossy/doff agar

warna hasil cetakan tidak mudah memudar. Pada dasarnya warna dasar

pigmen terdiri dari 3 warna, yaitu pigmen cyan, pigmen magenta dan pigmen

yellow. Dan sebagai tambahan untuk mendapatkan kedalaman warna, maka

ditambahkanlah warna hitam yang sering disebut dengan Key Color atau

kunci warna. Sifat dari pigmen adalah mempunyai kemampuan untuk mudah

larut, mempunyai kemampuan menyerap zat pembawanya, tahan terhadap

panas, tahan terhadap bahan kimia yang dicampurkan, serta merupakan

formulasi tinta yang mencakup kekuatan warna, tingkat separasi, tingkat

Varnish atau bahan pengikat (vehicle) merupakan bahan pengikat

dimana dia bersifat hidrofob atau tidak larut dalam air dan hanya larut dalam

minyak. Sedangkan bahan penolong (additional agent) merupakan suatu

senyawa yang ditambahkan pada tinta dengan tujuan tertentu sehingga

terbentuk suatu campuran tinta yang memiliki sifat atau karakteristik yang

berbeda dari sebelumnya. Salah satu yang senyawa bahan penolong adalah

Oovarnish, Blocking, dsb. Elemen terakhir dari susunan warna adalah bahan

utama pembawa tinta. Bahan utama pembawa tinta merupakan senyawa

pembawa atau carrier dari jenis tinta yang digunakan. Jika tinta yang

digunakan adalah jenis tinta air, maka pembawanya adalah air, sedangkan

jika jenis tinta minyak maka pembawanya adalah minyak.

Untuk mendapatkan hasil cetakan yang baik, tinta cetak harus

mempunyai sifat-sifat antara lain :

Viscositas

Merupakan sifat kekentalan tinta yang diukur dengan satuan CP

(Centipoise) dan alat ukurnya adalah Viscometer. Tinggi rendahnya nilai

viscositas yang digunakan tergantung oleh jenis kertas yang digunakan.

Flow

Merupakan daya alir tinta yang berfungsi agar tinta dapat turun atau

mengalir dengan baik, mulai dari bak tinta hingga pada material cetak.

Tackness

Merupakan kelengketan atau sifat daya tarik internal dan eksternal tinta

sehingga terjadi perpindahan tinta ke permukaan material cetak dengan

material cetak yang digunakan. Alat ukur yang digunakan untuk

mengukur kelengketan tinta adalah Inkometer.

Thixotrophy

Sifat tinta dimana tinta akan mengalir apabila terdapat gerakan dan akan

diam apabila gerakan tersebut dihentikan.

Driying Time

Merupakan sifat pengering tinta sampai dengan ke pori-pori kertas.

c. Media Cetak

Media cetak atau substrate adalah bahan yang akan dilakukan proses

cetak. Dimana media cetak inilah yang nantinya akan menerima tinta sesuai

dengan apa yang ada didalam acuan cetak. Macam dari media cetak sangat

beragam jenisnya. Media cetak yang digunakan disesuaikan dengan teknik

cetaknya. Media kertas dan plastik adalah media cetak yang paling sering

digunakan. Pada teknik cetak offset, media cetak yang sering digunakan

adalah kertas Art Paper, HVS, Art carton, dsb. Sedangkan media yang sering

digunakan dalam teknik cetak rotogravure adalah plastik.

d. Media Penekan

Media penekan adalah media yang membantu transfernya tinta ke

substrate atau memproduksi tekanan yang di butuhkan untuk menghasilkan

pola gambar pada bahan cetakan. Tekanan yang dihasilkan harus disesuaikan

dengan tebal tipisnya media cetak yang digunakan. Apabila tekanan terlalu

tekanan terlalu ringan, maka tinta yang ditransferkan telihat tipis. Dalam

cetak offset media penekan berupa silinder impresi.

3.2.4 Teknik Cetak Datar / Offset Printing

Prinsip cetak datar adalah adanya prinsip tolak menolak antara air dan

Oleh karena cetak offset berdasarkan pada proses kimiawi yang sama yaitu

saling tolak menolak antara air dan tinta, Alois Senefelder disebut juga sebagai

penemu proses cetak offset. Perbedaan pokok cetak offset adalah penggunaan

pengggunaan pelat / acuan cetak dari logam (alumunium) sebagai pengganti batu

dan pemakaian tambahan silinder blanket. Teknik ini ditemukan pada tahun 1906

oleh seorang Jerman yang berimigrasi ke Amerika Serikat yang bernama Casper

Herman. Proses cetak offset adalah proses cetak tidak langsung, artinya peralihan

tinta dari acuan cetak tidak langsung mengenai bahan cetak, tetapi melalui media

perantara yaitu silinder kain karet (blanket cylinder) baru mengenai bahan cetak.

Gambar / teks pada acuan terbaca, pada silinder blanket tidak terbaca, dan sampai

bahan cetak terbaca kembali. Cetak offset dengan pembasahan (wet offset) adalah

yang saling berkaitan. Setiap komponen dan setiap prosesnya akan mempengaruhi

hasil cetaknya.

Kemampuan proses cetak teknik ini antara 200 -100.000 eksemplar dalam

sekali naik cetak, namun hal tersebut juga di pengaruhi oleh kapasitas dan

keadaan mesinnya.

Mesin cetak offset dibedakan berdasarkan cara masuk kertasnya yaitu :

a. Mesin cetak lembaran (sheetfed), yaitu mesin cetak yang menggunakan

kertas lembaran.

b. Mesin cetak gulungan (web fed), yaitu mesin cetak yang menggunakan

kertas rol/gulungan. Biasanya digunakan untuk mencetak koran, majalah

atau buku dengan kertas tipis. Kelebihan dari mesin cetak web offset

adalah kecepatan cetaknya tinggi dan hasil cetaknya dapat langsung

terpotong, dan dapat langsung mencetak pada kedua sisi kertas. Namun

web offset juga mempunyai kekurangan, antara lain stabilitas warna yang

dihasilkan lebih rendah jika dibandingkan dengan hasil dari mesin sheet

offset, hal ini diakibatkan oleh kecepatan mesin web sangat tinggi, dengan

kecepatan 40.000 sampai dengan 60.000 cetakan perjam. Dalam hal supply

tinta ke kertas, maksimum density hanya 0.8-0.9 D, lebih rendah jika

dibandingkan sheetfed offset. Kualitas dot yang dihasilkan juga agak

3.2.5 Konsep Ink Water Balance

Dalam teknologi cetak offset ada suatu kondisi dimana air dan tinta harus

seimbang. Produk cetakan akan dapat dihasilkan dengan baik apabila antara air

dan tinta kondisinya seimbang. Artinya air hanya menempati bagian tidak

bergambar/non image area dan hanya cukup untuk menolak tinta, sedangkan

banyaknya/tebal tinta hanya berada pada bagian bergambar/image area saja. Ini

terjadi karena terjadi tolak menolak air dan tinta cetak.

3.2.6 Alur Proses Cetak Offset

Teknik Cetak Offset memiliki beberapa tahapan sebelum produk jadi.

Tahapan-tahapan itu antara lain pre-press (pracetak), Press (cetak) dan post-press

(pascacetak).

a. Pre-Press

Pre-press / pracetak adalah proses sebelum naik cetak dalam proses ini

dilakukan proses desain, pembuatan mockup, proofing, layout, separasi warna,

pembuatan raster, pembuatan Film , montage, penyinaran plate, developing plate,

pembuatan kerangka pisau.

Desain

Dalam proses ini dilakukan proses mendesain produk yang akan dicetak.

Adobe Photoshop

software ini digunakan untuk mengolah gambar berbasis pixel

Adobe Illustrator / CorelDraw

software ini digunakan untuk mengolah gambar berbasis vector

Adobe InDesign

Sofware ini digunakan untuk menata layout

Pembuatan Mockup

Dalam proses ini dilakukan pembuatan prototype / purwarupa dari produk

yang akan dibuat / dicetak. Dalam pembuatan mockup biasanya hanya membuat

rangka dari produk kemasan yang dibuat, lalu dibentuk sesuai dengan ukuran

produk yang akan dicetak.

Proofing

Proofing dilakukan dengan mencetak hasil desain dengan menggunakan

digital print/proof print. Hasil proofing sebagai patokan hasil yang akan dicetak

diberikan kepada klien untuk direvisi. Biasanya klien melakukan beberapa

pengecekan baik dari segi desain maupun isi. Setelah hasil proof disetujui maka

Layouting

Proses layout dilakukan untuk menata desain dalam ukuran kertas yang

akan dicetak. Layout disesuaikan dengan ukuran plate cetak. Pada proses ini juga

diberikan atribut-atribut cetak seperti register mark, garis potong, color bar, dan

anleg.

Pembuatan Kerangka Pisau

Kerangka pisau dibuat untuk proses plong saat pasca cetak. Pembuatan

kerangka pisau disesuaikan dengan layout yang dibuat. Kerangka pisau biasa

dibuat untuk cetak kemasan.

Color Separation

Pecah warna atau separasi untuk percetakan offset atau bisa disebut color

separation adalah proses memisahkan komponen warna menjadi warna

pembentuknya seperti cyan, magenta, yellow, dan black untuk mode color

CMYK. Pecah warna dilakukan sebagai syarat dalam percetakan yang

membutuhkan pemisahan komponen warna. Sehingga untuk proses mencetak satu

produk desain grafis dilakukan mencetak satu persatu warna (contoh: Cyan saja)

kemudian warna kedua dan seterusnya. Pecah warna dapat dilakukan dengan cara

manual atau dengan menggunakan software

Pembuatan Raster

Pembuatan raster dapat dilakukan di mesin CtF (Computer to Film) atau

CtP (Computer to Plate). Raster dibuat dengan tujuan untuk agar warna dapat

ditumpuk dan menciptakan gelap terang. Raster memiliki aturan tertentu pada

pembuatannya. Raster dibuat dengan menggunakan RIP (Raster Image

Processor).

Pembuatan Plate

Pembuatan plate cetak dapat dilakukan dengan 2 cara yaitu dengan cara

manual dan cara otomatis.

a. Pembuatan Plate dengan cara manual

Pembuatan Film

Pembuatan film saat ini dilakukan dengan menggunakan alat yang

disebut dengan CtF (Computer to Film) . Dengan alat ini data desain

yang sudah siap langsung dicetak menjadi film yang nantinya akan

dibuat menjadi plate cetak.

Montase

Montase adalah menata film di atas astralon. Kemudian ditempelkan

ke plate offset pada bagian emulsinya. Dalam melakukan montase

perlu diperhatikan pengukurannya. Karena mesin offset memiliki

ukuran yang berbeda dan setting plate yang berbeda. Pada proses

montase pengukuran harus tepat agar mendapatkan hasil cetak yang

register (presisi).

Penyinaran Plate

Penyinaran plate dilakukan untuk menduplikasi gambar dari film ke

plate cetak. Penyinaran dilakukan dengan menggunakan mesin copier.

Plate disinari dengan lampu ultra violet sehingga emulsi pada area non

cetak menjadi rontok.

Developing Plate

Setelah dilakukan proses penyinaran maka dilakukan proses

developing dengan cairan kimia. Cairan kimia ini akan merontokkan

emulsi pada area non cetak.

Gumming

Plate yang sudah dideveloping diberi cairan gumm untuk menghindari

b. Pembuatan Plate Dengan Cara Otomatis

Pembuatan plate dengan cara otomatis dilakukan dengan

menggunakan mesin CtP ( Computer to Plate). Dengan menggunakan

mesin CtP kita dapat menyederhanakan proses pembuatan plate, kita

tidak perlu melakukan proses pembuatan film, montase, penyinaran

plate. Dengan CtP data desain bisa langsung dicetak menjadi plate

cetak dan kemudian dideveloping secara otomatis pada mesin tersebut.

Gambar 3.3 Contoh Mesin CtP

b. Press

Setelah plate cetak siap maka proses selanjutnya adalah proses cetak dari

desain yang telah di buat, sebelum melakukan proses cetak terlebih dahulu

dipersiapkan tinta, dampening solution, dan kertas.

Tinta

Tinta yang digunakan dalam proses cetak offset berbentuk seperti pasta.

Tinta dituangkan pada bak tinta. Tinta harus tersebar secara merata pada rol-rol

tinta, harus tercipta konsistensi pada aliran tinta agar tinta dapat ditransfer ke

substrate dengan baik. Tinta yang digunakan harus sesuai dengan informasi warna

Dampening Solution

Dampening solution adalah bagian dari proses cetak offset. Dampening

solution berfungsi sebagai pembasah pada acuan cetak. Dampening solution harus

memiliki PH 7 (netral). Dampening solution ditransfer ke acuan cetak melalui

rol-rol pembasah. Dampening solution harus mengenai acuan lebih dahulu dari pada

tinta. Karena cairan ini akan menjadi sekat yang akan memisahkan area cetak

dengan area noncetak sesuai dengan konsep ink water balance.

Kertas

Kertas yang digunakan pada cetak offset harus dipotong terlebih dahulu,

pemotongan kertas disesuaikan dengan kebutuhan. Kertas yang dipotong harus

siku pada sisi-sisinya. Sebelum kertas masuk mesin cetak kertas harus ditrak

terlebih dahulu agar tidak menempel antar kertas. Kemudian kertas diletakkan

dibagian feeder pada mesin offset

Feeder System dan Register System

Sebelum proses cetak juga dilakukan penyetingan pada pertama adalah

blower, feeder, register system dan lain-lain. Plate cetak dipasangkan pada pada

silinder plate dan dikunci. Setelah semua sistem siap maka proses cetak dapat

dilakukan.

Dalam proses ini dampening solution terlebih dahulu distribusikan ke

tinta didistribusikan melalui rol-rol tinta silinder plate. Silinder plate berperan

sebagai pentransfer image yang akan dicetak ke substrate. Pentransferan tinta

tidak terjadi langsung menuju material, tetapi melalui silinder blanket. Silinder

blanket merupakan silinder yang mentransferkan tinta yang berasal dari silinder

plate ke substrate. Proses transfer dibantu dengan tekanan yang diberikan oleh

silinder impresi.

Blanket

Blanket adalah bagian penting pada cetak offset. Blanket berfungsi untuk

mentransfer tinta ke substrate. Tinta berbuat dari bahan sejenis karet. Fitur

penting yang harus dimiliki blanket cetak offset adalah:

• Kekuatan tarik - Selimut harus “kencang”, menyelubungi silinder dengan

kekuatan yang sama sehingga tidak bergerak ketika silinder dijalankan.

• Tahan Solvent - Selimut harus tahan terhadap kecenderungan untuk

“membengkak, retak atau mendistorsi” ketika kontak dengan bahan kimia

( tinta , chemical) karena akan menghasilkan distorsi pada gambar.

• Kaliper - memeriksa ketebalan blanket sebelum menempatkan pada mesin.

Periksa semua 4 sudut dari blanket dan toleransi tidak lebih dari +/- 1/1000

inci. Jika ketebalan tidak teratur akan mengakibatkan dot gain.

• Kompresibilitas - kompresibilitas adalah faktor yang paling penting yang

mempengaruhi kinerja dinamis pada proses cetak dan kualitas cetak.

Kompresibilitas blanket offset merupakan faktor yang sangat penting

akan mencegah tekanan pencetakan yang berlebihan dan membantu untuk

memperpanjang masa pakai blanket itu sendiri dan plate.

Substrate yang telah dicetak akan keluar pada bagian delivery pada mesin

offset. Untuk menghindari terjadinya set-off pada kertas hasil cetakan maka diberi

anti set-off powder.

Quality Control

Hasil cetakan perlu dikontrol secara berkala untuk menghindari terjadinya

kegagalan pada hasil cetakan, seperti misregister, warna tidak tepat, dodging,

ghosting, cetakan kotor, dsb. Control dapat dilakukan dengan mengambil sampel

cetakan, kemudian dicek di bawah cahaya lampu halogen.

c. Post-press

Post-press adalah bagian akhir dari proses cetak sebelum produk hasil

cetak diberikan ke klien. Kegiatan post-press meliputi Varnish, Hot Stamp,

Embosing, laminasi, Die cutting, creasing, Gluing

Varnish

Varnish dalam proses cetak adalah melapisi hasil cetakan dengan sejenis

tinta transparan, varnish bertujuan untuk melindungi hasil cetakan serta memberi

Hot Stamp/Hot print

Menempelkan foil pada salah satu bagian cetakan seperti teks/logo.

Dengan pemberian foil akan memberi efek logam seperti emas atau perak

Embosing

Memberikan efek timbul pada cetak dengan cara menekan kertas sesuai

dengan bentuk plate emboss

DieCutting

Diecutting proses pemotongan hasil cetakan sesuai dengan kerangka pisau

yang dibuat

Creasing

Creasing adalah pembentukan area lipat, creasing dibuat satu bagian

dengan diecutting

Gluing

Proses pengeleman hasil cetakan, Sebelumnya harus dibuat perforasi

Perforasi

32

HASIL DAN EVALUASI

4.1 Prosedur Kerja Praktek

Pelaksanaan kerja praktek di CV Sinar Jaya Printing dilakukan dalam

waktu dua bulan (tujuh minggu) yang keseluruhannya di lakukan di tiga

departemen yaitu Prepress, Press dan Post Press

Waktu kerja praktek dimulai pukul 09.00- 17.00 wib pada hari kamis,

jumat dan sabtu dan dimulai dengan melakukan absensi yang terbagi menjadi dua,

yaitu absensi yang diberikan dari pihak kampus untuk ditandatangani oleh

pelaksana kerja praktek dan pembimbing kerja praktek di perusahaan maupun

absensi yang diberikan oleh perusahaan sebagai prosedur standar terhadap semua

karyawan perusahaan.

4.2 Pelaksanaan Kerja Praktek

Pelaksanaan kerja praktek dilakukan berdasarkan atas ketentuan yang

diberikan oleh perusahaan atau instansi dalam hal ini adalah CV Sinar Jaya

Printing yang dilakukan di tiga departemen yaitu prepress, press dan postpress.

Penempatan pada bagian ini dilakukan dengan tujuan untuk lebih menggali ilmu

Pelaksanaan kerja praktek dilakukan dengan beberapa metode dan

berdasarkan perintah atau instruksi dari pembimbing kerja praktek, yaitu Bapak

Sulilo Hadi

Metode yang digunakan antara lain :

4.2.1 Wawancara

Wawancara dilakukan secara langsung dengan karyawan dan staf yang

bersangkutan dengan tujuan :

1. Untuk mengetahui alur kerja di Perusahaan CV Sinar Jaya Printing secara

umum mulai dari proses desain hingga finishing produk cetakan

2. Mengetahui persyaratan apa saja yang harus dipersiapkan selama proses

cetak

3. Mengetahui masalah-masalah apa saja yang sering terjadi selama proses

cetak offset dan bagaimana cara mengatasi permasalahan tersebut.

4. Mengetahui dan mempelajari ilmu teknologi cetak offset dengan lebih

luas, serta memahami bagaimana alur proses produksi cetak

4.2.2 Observasi Lapangan

Metode ini merupakan metode teknik pengumpulan data dengan

melalakukan pengamatan secara langsung ke lapangan. Observasi ini dilakukan

guna mengadakan pengamatan secara langsung terhadap proses kerja didalam

1. Berkesempatan untuk melihat langsung serta mengamati proses cetak di

CV Sinar Jaya Printing, mulai dari proses desain, persiapan plat cetak

proses cetak dan finishing hasil cetakan

2. Berkesempatan untuk melakukan analisa dan penyelesaian terhadap

pemasalahan yang sering terjadi pada departemen pre-press, press, dan

postpress.

3. Berkesempatan untuk mempelajari cara mengatur mesin guna

menghasilkan hasil cetakan yang baik dan benar.

4. Berkesempatan untuk mengamati segala persiapan sebelum dan sesudah

proses cetak berlangsung.

4.2.3 Praktek

Praktek dilakukan dalam tiga divisi berbeda, pada divisi prepress, press,

dan postpress, penulis melakukan kerja praktek dengan membantu untuk

meyiapkan segala persiapan sebelum proses cetak, seperti membantu menerima

file dari customer, melayout desain, dsb. Pada bagian departemen cetak, penulis

melakukan kerja praktek dengan membantu pekerjaan pada saat proses cetak

berlangsung di bagian mesin satu warna Ryobi , seperti mengecek hasil cetakan

secara bertahap, membersihkan blanket dan mengatur jalannya kertas pada mesin

cetak. Pada bagian postpress dengan membantu pada pembuatan hardcover,

4.3 Evaluasi Kerja Praktek

4.3.1 Prepress

Pre-press merupakan segala persiapan yang dibutuhkan sebelum proses

produksi berlangsung, diantaranya melakukan persiapan desain, pemberian atribut

cetak, pecah warna, pembuatan film, montage serta pembuatan plat cetak.

Desain

Proses desain di CV Sinar Jaya Printing menggunakan software Corel

Draw untuk mengolah file vector dan Adobe Photoshop untuk mengolah file

image. Proses desain dimulai dengan menentukan ukuran produk yang akan

dicetak. Kemudian dilanjut dengan pembuatan desain sesuai dengan spesifikasi

yang diinginkan customer apakah berupa undangan, kalender, kemasan,

brosur,dsb.

Pada Proses desain perlu diperhatikan pada file-file dipersiapkan yaitu

apakah gambar sudah optimal sehingga tidak pecah ketika dicetak. Perlu

dilakukan pengecekan pada kelengkapan file yang akan dicetak sehingga tidak

ada image yang tertinggal. Dilakukan juga pengecekan terhadap teks-teks pada

desain agar tidak terjadi kesalahan penulisan.

Perlu ditambahkan atribut-atribut cetak untuk membantu pada saat proses

1. Colorbar

Deretan warna yang digunakan untuk mengetahui kerataan warna tinta pada

saat proses cetak, dibuat sesuai dengan warna desain yang digunakan baik

warna separasi dan warna khusus

2. Register Mark

Untuk mengecek penumpukan warna pada saat proses cetak dan biasa disebut

pengecekan register cetak. Cara melihatnya adalah dengan menggunakan lup

untuk memperjelas apakah register dari tiap warna bergeser atau tidak.

3. Recording

Batasan area atau ukuran yang akan dicetak, pegangan dari mesin dan untuk

memudahkan proses punching

4. Unleg

Untuk mengetahui kerataan cetak, dengn melihat pinggiran dari tumpukan

kertas yang telah tercetak

5. Nama file desain

Sebagai informasi yang digunakan untuk mempermudah pengerjaan cetak

Pembuatan Plat Cetak

Plat cetak pada proses cetak Offset digunakan sebagai acuan cetak yang

memindahkan image ke media cetak. Proses pembuatan plat cetak dapat dilakukan

dengan menggunakan dua metode yaitu dengan pembuatan plat secara manual dan

Manual

Pembuatan plat secara manual prosesnya lebih panjang dan rumit

dibandingkan dengan pembuatan plat cetak dengan mesin CtP. Proses tersebut

mencakup :

File RIP File S & R Film Montage Copier Cuci Plat Plat

1. File hasil desain dikirim untuk dijadikan plat cetak diproses dengan

menggunakan RIP / Raster Image Processor pada mesin CtF. Pada Proses

ini dicek kelengkapannya dengan menggunakan komputer selanjutnya,

pengecekan meliputi jumlah dan jenis warna yang dipakai, ukuran desain,

teks, gambar dan pola desain. Setelah dicek file dikirim ke mesin CtF

untuk menghasilkan film cetak

2. Film yang sudah jadi kemudian ditata diatas astralon yang berupa mika

seukuran plat cetak untuk dilakukan proses montage, Emulsi harus dalam

posisi tak terbaca agar emulsi plate dan emulsi film bertemu. Sehingga

hasil gambar yang dihasilkan sesuai dengan gambar film. Jika emulsi plate

dan emulsi film tidak bertemu akan terjadi penurunan dot dan berpengaruh

pada warna hasil cetakan.

3. Sebelum diekspose, lembar astralon dan plat cetak harus benar-benar

rapat, untuk mendapatkan kerapatan antara plate cetak dan astralon maka

dilakukan proses vakum, setelah benar-benar vakum maka dapat dilakukan

ekspose plate.

4. Proses ekspose dilakukan selama 9 menit dengan menggunakan lampu

5. Plate yang sudah diekspose kemudian dikeluarkan dan dicuci dengan

menggunakan devepoler plate, komposisi cairan developer dan air 1 : 3

6. Apabila masih terdapat sisa emulsi maka dibersihkan dengan

menggunakan remover.

7. Plat cetak diberi lapisan Gumm untuk mencegah oksidasi

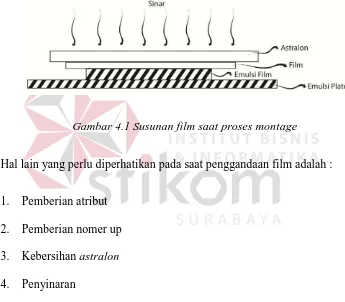

Susunan tata letak film saat montage sebagai berikut :

Gambar 4.1 Susunan film saat proses montage

Hal lain yang perlu diperhatikan pada saat penggandaan film adalah :

1. Pemberian atribut

2. Pemberian nomer up

3. Kebersihan astralon

4. Penyinaran

5. Pencucian / Densito, toleransi penurunan dot raster 2 %

Kelemahan dari proses pembuatan plate secara manual adalah apabila

pada montage plate lebih dari 1 warna tidak presisi dalam peletakannya, maka

hasil cetak nantinya juga tidak presisi. Kelemahan lainnya adalah proses

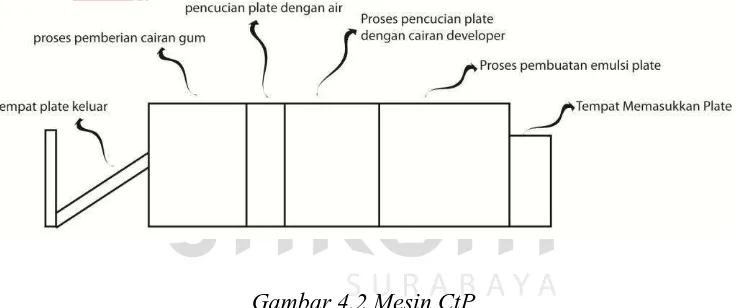

Computer to Plate (CTP)

Pembuatan plate dengan menggunakan sistem CtP atau CtCP

(Computer To Conventional Plate) lebih singkat daripada menggunakan cara

manual dimana proses montage hanya dilakukan secara digital sehingga

pembuatan film tidak diperlukan lagi, raster image langsung dibentuk dengan

menggunakan CtP. Alur proses CtP adalah sebagai berikut :

File RIP (tiff B) File S & R CtP Plate

Gambaran mesin CtP sebagai berikut :

Gambar 4.2 Mesin CtP

4.3.2 Proses Cetak

Proses cetak berfungsi untuk menggandakan sekumpulan gambar atau teks

sesuai dengan acuan cetak/plate yang dibuat di bagian prepress sebelumnya.

Dalam proses penggandaan ini, parameter-parameter yang harus diperhatikan

meliputi ketepatan register, ketepatan warna, kebersihan hasil cetakan, kestabilan

jalannya kertas, dsb.

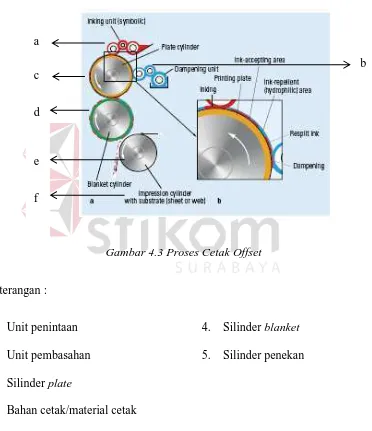

Proses cetak offset merupakan cetak tidak langsung, artinya peralihan tinta

perantara yaitu silinder karet (blanket silinder). Posisi gambar pada acuan cetak

terbaca, kemudian pada silinder blanket tidak terbaca dan sampai pada bahan

cetakan terbaca kembali. Prinsip cetak offset dapat digambarkan dalam skema

proses cetak dibawah ini :

Gambar 4.3 Proses Cetak Offset

Keterangan :

1. Unit penintaan

2. Unit pembasahan

3. Silinder plate

4. Silinder blanket

5. Silinder penekan

6. Bahan cetak/material cetak

Pada dasarnya proses cetak offset terdiri dari beberapa proses yang

berurutan dan saling berkaitan, karena setiap proses yang ada didalamnya dapat

mempengaruhi hasil cetakan. Urutan proses cetak offset adalah sebagai berikut : a

c

d

e

f

1. Acuan cetak menerima tinta dari unit penintaan dengan tebal lapisan tinta

tertentu.

2. bahan cetak bergerak untuk bersinggungan dengan silinder blanket dan

lapisan tinta.

3. lapisan tinta ditransfer ke bahan cetak.

4. proses ini terjadi karena adanya tekanan pada dua permukaan tersebut (antara

silinder impresi dengan silinder blanket), ini disebut tekanan cetak.

5. proses transfer tinta terjadi dalam waktu yang singkat karena tingginya

kecepatan cetak mesin.

6. hasil dari proses ini adalah lapisan tinta menempel pada bahan cetak.

Faktor-faktor yang mempengaruhi proses cetak

Pengalihan tinta pada proses cetak menentukan mutu cetak secara

keseluruhan. Kondisi pengalihan tinta pada proses cetak sangat dipengaruhi oleh :

1. Ketebalan lapisan tinta pada acuan cetak

Banyaknya tinta yang dialihkan ke permukaan bahan cetak

tergantung ketebalan lapisan tinta pada acuan cetak. Ketebalan lapisan

tinta disesuaikan dengan ketebalan image pada acuan cetak. Penyesuaian

ketebalan tinta ini dapat diatur pada bak tinta. Banyak sedikitnya tinta

yang keluar duari bak tinta disesuaikan dengan image pada acuan cetak.

Cetakan blok tentunya membutuhkan lebih banyak tinta jika dibandingkan

2. Kehalusan permukaan bahan cetak

Permukaan bahan cetak yang lebih halus/rata akan menghasilkan

hubungan dengan unit pencetakan berlangsung lebih sempurna sehingga

dengan lapisan tinta yang lebih tipis dapat dipindahkan dengan baik di atas

permukaan bahan cetak. Jika kertas bergelombang atau mengeriting dapat

terjadi kesulitan pada proses pencetakan karena kertas dicetak melalui

garis singgung dua silinder yang saling menekan dengan tekanan yang

relatif rendah.

3. Adhesi permukaan bahan cetak dengan tinta

Hubungan permukaan bahan cetak dengan tinta cetak lebih banyak

ditentukan oleh permukaan bahan cetaknya. Permukaan kertas yang diberi

lapisan tertentu (coated paper) daya serapnya akan lebih rendah jika

dibandingkan dengan permukaan kertas yang tidak diberi lapisan tertentu

(uncoated paper).

4. Permukaan yang kuat

Pada proses pencetakan terjadi proses pembelahan tinta dimana

sebagian tinta menempel pada kertas dan sebagian lagi tetap tinggal di

blanket, maka permukaan kertas tidak boleh mudah tercabut

serat-seratnya. Tercabutnya serat kertas tersebut karena tinta offset pada

umumnya kental dan kaku serta kecepatan cetak yang tinggi. Jika serat

5. Tekanan cetak

Untuk mendapatkan hasil cetak yang baik, dibutuhkan tekanan

cetak yang baik dan akurat (besarnya tekanan dapat dihitung oleh

operator), sehingga dapat dilakukan pengaturan dan penyetelan tekanan

cetak yang efektif. Tekanan cetak ini disesuaikan dengan tebal tipisnya

kertas. Kekurang tepatan penyetelan tekanan cetak dapat mengakibatkan

permasalahan pada proses pencetakan, antara lain :

1. Penggundulan plate cetak

2. Pembesaran titik raster

3. Perpanjangan gambar yang diakibatkan oleh adanya

pengembangan kertas

4. Kertas melipat pada proses cetak berlangsung

5. Gambar berawan

6. Tinta cetak tidak dialihkan dengan sempurna

7. Terjadi penumpukan tinta pada plate atau pada blanket

6. Kecepatan cetak

Kecepatan cetak menentukan lamanya waktu persinggungan antara

bahan cetak dengan tinta cetak. Semakin cepat perputaran mesin semakin

singkat waktu persinggungan, sehingga lapisan tinta yang dialihkan

semakin tipis. Untuk itu untuk mendapatkan hasil cetakan yang baik

7. Sifat alir (reology) tinta cetak

Pada umumnya tinta cetak bersifat kaku, tidak mudah mengalir

sekalipun dengan gaya beratnya sendiri. Pada proses cetak sifat alir tinta

dapat berubah karena adanya tekanan, kecepatan, serta suhu ruang.

Sifat alir meliputi kekentalan, nilai batas alir dan tiksotropi. Sifat

ini harus disesuaikan dengan kecepatan mesin cetak sehingga tinta dapat

mengalir keluar dari bak tinta dengan cepat untuk memnuhi kebutuhan

pada acuan yang sama cepatnya dengan pengambilan tinta oleh kertas.

Mesin Cetak Offset

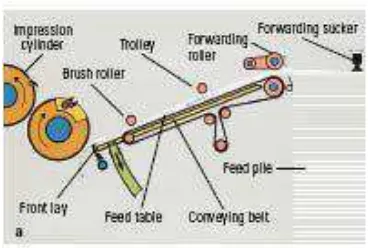

Di perusahaan CV Sinar Jaya Printing mesin offset yang digunakan

menggunakan sistem stream feeder (sistem susun sirih). Sistem ini terdiri dari

beberapa komponen yaitu :

Sistem pemasukan susun sirih maksudnya adalah masuknya kertas dari

meja penumpukan kertas ke unit pencetakan saling susul menyusul (susun sirih).

Kertas dari meja penumpukan diambil oleh penghisap secara susul menyusul

membentuk susunan sirih untuk dibawa ke unit pencetakan. Ciri utama sistem

susun sirih adalah, kertas dihisap dibagian belakang, sedangkan pada sistem

pemasukan tunggal kertas dihisap dibagian depannya.

Komponen-komponen sistem pemasukan susun sirih (stream feeder)

1. Meja penumpukan kertas, yang berfungsi untuk meletakkan yang akan

dicetak.

2. Pada bagian suction head, terdiri dari: Sepatu peraba ketinggian kertas

yang dilengkapi penghembus udara, plat pemisah kertas, batang

penghembus pemisah kertas, penghisap angkat, penghisap angkut/penerus,

engkol pemutar penghisap angkut. Kelompok kepala hisap ini fungsinya

mengambil lembaran kertas dari meja penumpukan secara susul menyusul

(susun sirih) menuju ke meja penghantar untuk dibawa ke unit cetak.

3. Meja penghantar, yang berfungsi untuk menghantarkan kertas yang

diambil kelompok kepala hisap untuk dibawa ke unit pencetakan. Pada

meja penghantar ini terdapat beberapa alat bantu diantaranya: ban

transportasi, roda-roda penghantar, roda-roda sikat penahan, penepat

samping (side lay), penepat depan (front lay).

4. Pendeteksi kertas rangkap (double sheet detector), yang berfungsi untuk

mendeteksi apabila ada kertas yang terhisap rangkap. Alat ini disetel untuk

dilewati 3 lembar kertas tetap berjalan (karena kertas jalannya bersusun

sirih), dan 4 lembar kertas unit transportasi berhenti (agar kertas tidak

terbawa rangkap).

Gambar 4.5 Jalur Sistem Stream Feeder

Penyetelan Tinta

Penyetalan tinta di CV Sinar Jaya Printing sudah menggunakan mual

dimana tinta pada mesin cetak yang digunakan langsung katup-katup inkzone.

Tinta diatur dengan memutar katup inkzone secara bertahap, dengan cara manual

diperlukan kepekaan operator dalam melihat warna yang dihasilkan dalam proses

cetak cara mengatur keluaran tinta dengan katup inkzone :

1. Untuk menyetel tinta terlebih dahulu dilakukan pencetakan beberapa

lembar dengan warna yang sesuai.

2. Hasil cetakan pertama disepadankan dengan acuan cetak untuk melihat

kesesuaian warna.

3. penyetelan tinta dilakukan dengan meletakkan hasil cetakan dibagian

tengah kontrol tinta.

4. Tinta disesuaikan dengan menaikkan atau menurunkan ukuran bukaan

Permasalahan yang sering terjadi pada cetakan

Dalam proses cetak tidak bisa terlepas dari permasalahan yang bisa

mempengaruhi hasil cetakan. Permasalahan-pemasalahan yang sering kali muncul

pada hasil cetakan antara lain :

1. Dot Gain

Dot gain adalah pembesaran diameter halftone dot. Bila suatu

pola dot dari film meliputi 30% image area, maka saat tercetak area

liputannya menjadi 50%, total dot gain berarti 20%. Total dot gain adalah

angka perbedaan antara film negatif dan ukuran dot yang bersangkutan

pada lembaran kertas cetakan. Setiap tahap mulai dari proses film,

pembuatan plat cetak, kemudian ke tahapan lanjutan cetak menjadi image

akhir cetakan, semuanya menyumbang dot gain.

Dot gain di tahapan pre-press dapat terjadi pada proses

pembuatan negatif dan lalu kemudian berlanjut pada pembuatan plat cetak.

Waktu ekspose dan kontak antara negatif dan plat haruslah dikontrol

dengan cermat selama diruangan plat. Dot gain yang terjadi diarea ini

harus dikontrol tidak boleh lebih dari 2%.

Dot gain yang terjadi pada mesin press cetak merupakan

akumulasi dari beberapa efek. Setiap kali tinta berpindah dari plate ke

blanket, dan blanket ke kertas, ada suatu derajat penekanan mekanis.

Semua ini pada akhirnya meningkatkan diameter fisik dari dot yang

tercetak. Saat dot dipindahkan ke kertas, setting tinta terjadi atas dasar

kertas). Disamping itu juga terjadi efek melebar, yang menyumbangkan

diameter dot menjadi lebih membesar.

2. Ghosting

Ghosting atau berbayang, ditandai adanya bagian warna tinta cetak

yang lebih muda atau terang pada bagian warna tinta cetak yang solid.

Bayangan warna muda tersebut umumnya mengikuti pola dari bagian

layout gambar lainnya yang umumnya berarea lebih kecil.

3. Miss Register

Miss register dalam proses cetak adalah masalah dimana hasil

cetak tidak presisi. Hal ini disebabkan oleh berbagai faktor. Faktor

penyebab terjadinya miss register antara lain :

1. Kertas yang moisture/ lembab tidak tepat terlalu kering atau terlalu

basah, akan mengakibatkan dimensi yang berubah baik sebelum,

selama dan sesudah cetak.

2. Pemotongan kertas yang tidak rata, siku dan konsisten akan

menyebabkan gripper lolos.

3. Kondisi kertas yang tidak rata, gulungan roll yang tidak stabil dan

rata menyebabkan variasi diatas mesin cetak.

4. Plat cetak dan blanket yang tidak tepat distel atau kendor akan

menyebabkan image bergeser.

5. Kesalahan pada saat montage.

6. Layout tidak presisi.

8. Sedangkan untuk menghindari atau mengatasi permasalahan ini

bisa diatasi dengan cara berikut :

9. Kondisikan kertas paling tidak 24 jam diruangan cetak sebelum

naik cetak, dalam kondisi terbungkus rapat.

10. Periksa apakah miss register terjadi setelah "one pass" (cetak

pertama untuk satu sisi) atau "two pass" (cetak kedua untuk sisi

sebelahnya). Bila terjadi setelah cetak kedua maka ada

kemungkinan disebabkan oleh proses pencetakan yang tidak benar.

11. Periksa apakah gripper mesin cetak tidak meleset, dan apakah plat

dan blanket cetak tidak kendor.

12. Periksa apakah ada variasi ukuran kertas atau pemotongan yang

tidak rata atau siku, atau juga tidak konsisten.

13. Periksa apakah kondisi kertas tidak bergelombang, melengkung,

roll gembos, gulungan tidak rata dan seimbang.

4.3.3 Post Press

Proses postpress atau pasca cetak adalah proses finishing dari hasil

cetakan, dimana pada bagian ini hasil cetakan akan diaplikasikan sesuai dengan

kebutuhan. Pada CV Sinar Jaya Printing proses postpress atau finishing produk

yang sebagian besar berupa undangan untuk pernikahan antara lain

1. Pembuatan Hard Cover

2. Pembuatan Soft Cover

3. Die cut atau plong

5. Hot print

6. Pengeleman

Die cut / Plong

Die cut pada proses post press digunakan untuk memotong kertas hasil

cetakan dengan kerangkan pola yang dibentuk sesuai dengan desain yang

diinginkan. Pisau pada die cut dibentuk dengan menggunakan mesin khusus yang

dapat membentuk pisau yang tadinya lurus menjadi sesuai besar sudut yang

diinginkan. Contoh pisau die cut dapat dilihat pada gambar 4. 6

Proses plong atau memotong dengan pisau die cut dilakukan dengan

menekan kertas pada pisau die cut hingga terpotong. Proses plong di CV Sinar

Jaya Printing dilakukan dengan menggunakan mesin degel manual dan degel

otomatis. Untuk mendapatkan hasil potongan yang tepat perlu dilakukan

penyesuaian yaitu:

1. Atur jarak pres dengan ketebalan papan die cut

2. Rekatkan pisau die cut pada plat press.

3. Posisi pisau die cut harus rata dan seimbang

4. Atur posisi kertas agar presisi dengan pisau die cut

5. Proses plong dilakukan satu persatu agar hasil potongan kertas tetap

Gambar 4.6 Contoh pisau die cut

Emboss

Emboss adalah teknik postpress yang digunakan untuk menghasilkan efek

timbul pada hasil cetakan. Emboss dibuat dengan menggunakan plat logam yang

dibentuk sesuai dengan bentuk yang diinginkan. Teknik menghasilkan emboss

pada hasil cetakan adalah dengan menekan plat embosss pada bagian belakang

kertas menggunakan mesin yang sama dengan die cut yaitu mesin degel. Proses

persiapan emboss juga sama dengan persiapan die cut.

Hot print

Hot Print adalah salah satu teknik cetak yang menggunakan pemanas

untuk mentransfer layer (kertas foil) keatas media cetak. contohnya adalah

lapisan warna mas/perak yang di hot print ke atas kartu undangan, kartu nama,

label, dll. Teknik hot print adalah sama dengan emboss karena acuan hot print

hampir sama dengan emboss. Contoh emboss dan dan hot print dapat dilihat pada

Gambar 4.7 Contoh hasil hot print dan emboss

Lem

Proses pengeleman di CV Sinar Jaya Printing adalah untuk membentuk

Hard cover atau soft cover dan untuk menyatukan sampul undangan dengan isi

undangan. Proses pengeleman dilakukan dengan menggunakan cara manual yaitu

dengan tenaga manusia.

Pada pembuatan hard cover terlebih dahulu bagian sampul disatukan

dengan alas berupa karton. Karton dilem pada satu sisi terlebih dahulu dengan

menggunakan terknik sablon, kemudian kertas sampul dilapiskan di sisi yang

mengandung lem. Pemasangan harus presisi atau tepat ditengah.

Tahap berikutnya adalah pengeleman bagian sisi sampul. Pada bagian sisi

sampul terlebih dahulu dipotong agar lebih mudah dilipat ketika dilem.

Pengeleman dilakukan perbagian sisi sampul. Setelah proses pengeleman selesai

hard cover harus didiamkan terlebih dahulu agar lem mengering, setelah kering

45 PENUTUP

5.1 Kesimpulan

Berdasarkan hasil dan evaluasi kerja praktek yang dilakukan pada bagian Pre-Press,

Press dan Post-Press di Perusahaan CV Sinar Jaya Printing maka dapat ditarik kesimpulan

sebagai berikut:

1. CV Sinar Jaya Printing selalu memberikan harga yang bersaing tanpa mengabaikan

kualitas hasil cetakan. Dengan kata lain memberikan kualitas yang baik tanpa harus

dengan biaya yang mahal.

2. Meskipun proses produksi masih dilakukan dengan peralatan tua hasil cetakan tetap baik

karena pengalaman yang telah dimiliki dalam pengerjaan cetakan.

3. Komunikasi dan koordinasi yang terjalin dengan baik antara pihak customer dan pihak

perusahaan sangat penting untuk menghasilkan file digital artwork yang benar-benar siap

untuk proses cetak guna menekan permasalahan-permasalah yang sering ditimbulkan.

4. Proses lanjutan yang dilakukan di Perusahaan CV Sinar Jaya Printing meliputi hard

cover, soft cover, emboss, hot print, dll. Proses finishing masih dilakukan dengan

5.2 Saran

1. Selalu mengikuti perkembangan teknologi terbaru dalam hal aplikasi-aplikasi digital

yang digunakan untuk proses persiapan dan pengolahan file digital artwork.

2. Pemberian pengetahuan berupa platihan terhadap customer dalam hal mempersiapkan file

digital artwork yang baik dan memenuhi standart guna meningkatkan keefektifan dan

kualitas output produk yang dihasilkan dalam proses produksi.

3. Meningkatkan equipment yang digunakan seperti komputer, dan peralatan pendukung