MODUL PLPG

TEKNIK KIMIA

KONSORSIUM SERTIFIKASI GURU

dan

UNIVERSITAS NEGERI MALANG

KATA PENGANTAR

Buku ajar dalam bentuk modul yang relatif singkat tetapi komprehensif ini diterbitkan untuk membantu para peserta dan instruktur dalam melaksanakan kegiatan Pendidikan dan Latihan Profesi Guru (PLPG). Mengingat cakupan dari setiap bidang atau materi pokok PLPG juga luas, maka sajian dalam buku ini diupayakan dapat membekali para peserta PLPG untuk menjadi guru yang profesional. Buku ajar ini disusun oleh para pakar sesuai dengan bidangnya. Dengan memperhatikan kedalaman, cakupan kajian, dan keterbatasan yang ada, dari waktu ke waktu buku ajar ini telah dikaji dan dicermati oleh pakar lain yang relevan. Hasil kajian itu selanjutnya digunakan sebagai bahan perbaikan demi semakin sempurnanya buku ajar ini.

Sesuai dengan kebijakan BPSDMP-PMP, pada tahun 2013 buku ajar yang digunakan dalam PLPG distandarkan secara nasional. Buku ajar yang digunakan di Rayon 115 UM diambil dari buku ajar yang telah distandarkan secara nasional tersebut, dan sebelumnya telah dilakukan proses review. Disamping itu, buku ajar tersebut diunggah di laman PSG Rayon 115 UM agar dapat diakses oleh para peserta PLPG dengan relatif lebih cepat.

Akhirnya, kepada para peserta dan instruktur, kami sampaikan ucapan selamat melaksanakan kegiatan Pendidikan dan Latihan Profesi Guru. Semoga tugas dan pengabdian ini dapat mencapai sasaran, yakni meningkatkan kompetensi guru agar menjadi guru dan pendidik yang profesional. Kepada semua pihak yang telah membantu kelancaran pelaksanaan PLPG PSG Rayon 115 Universitas Negeri Malang, kami menyampaikan banyak terima kasih.

Malang, Juli 2013

Ketua Pelaksana PSG Rayon 115

BAHAN AJAR PLPG

SMK KIMIA

–

INDUSTRI

Oleh:

Dr. Sutrisno, M.Si.

Drs. Ridwan Joharmawan, M.Si.

Dr. Fauziatul Fajaroh, M.S.

Dra. Hayuni Retno Widarti, M,Si.

Dra. Surjani Wonorahardjo, Ph.D.

Dr. Aman Santosa, M.Si.

Neena Zakia, S.Si., M.Si.

Direview dan diolah kembali oleh:

Dr. Sutrisno, M.Si.

UNIVERSITAS NEGERI MALANG

Pengantar dari Penyusun

Puji syukur dipanjatkan ke hadirat Allah s.w.t atas tersusunnya karya tulis ini yakni sebuah Buku Ajar sebagai Bahan Pendidikan dan Pelatihan Profesi Guru untuk“SMK Kimia Industri”. Buku ini sengaja disusun dengan pola yang relatif khusus dan spesifik, yakni berfokus pada uraian ringkas atas konsep-konsep dasar kimia di sekolah, khususnya untuk pembelajaran di Sekolah Menengah Kejuruan (SMK) Kimia Industri. Hal ini dikarenakan untuk buku teks maupun buku ajar sejenis yang bersifat universal sebagaimana umumnya isi sebuah buku telah banyak berkembang. Buku ajar ini mencoba untuk mendekati dengan lebih fokus, dengan harapan dapat digunakan oleh peserta Pendidikan dan Pelatihan Profesi Guru (PLPG) atau yang sejenis dan para fasilitator untuk tujuan yang sama dengan lebih mudah dan terarah, khususnya yang diselenggarakan oleh Universitas Negeri Malang. Isi dari buku ini sangat berbeda dengan buku ajar maupun buku teks tentang Ilmu Kimia pada umumnya.

Buku ajar “SMK Kimia Industri” ini tersusun dalam 11 bagian dan merupakan karya tulis yang dikembangkan oleh Tim Dosen Jurusan Kimia FMIPA Universitas Negeri Malang seperti yang tercantum dalam halaman sampul buku ajar ini. Selanjutnya naskah tersebut ditelaah, direview, dan ditata oleh Dr. Surisno, M.Si. sehingga terwujudlah seperti yang ada seperti ini.

Kesemuanya diharapkan dapat membantu para pengguna untuk mencapai maksud dan tujuan masing-masing.

Semoga karya yang sederhana dapat bermanfaat bagi para pengguna dan pembaca. Saran dan kritik untuk perbaikan penyusunan buku ajar sejenis sangat diharapkan dari pembaca.

Malang, Juni 2012

DAFTAR ISI

Bagian Halaman

Bagian 1 Diagram alir proses indusrti 1-1 s.d 1-10

Bagian 2 Grinding dan sizing 2-1 s.d 2-6

Bagian 3 Penukar panas sederhana 3-1 s.d 3-6

Bagian 4 Ekstraksi 4.1 s.d 4-10

Bagian 5 Absorpsi dan adsorpsi 5.1 s.d 5-9

Bagian 6 Resin Penukar Ion 6.1 s.d 6.10

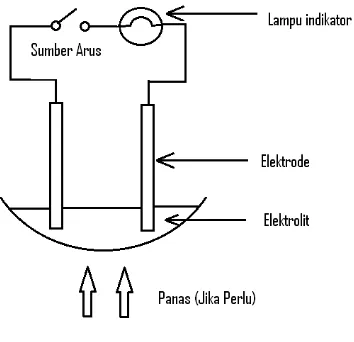

Bagian 7 Proses Elektrolisis 7-1 s.d 7-9

Bagian 8 Evaporasi 8-1 s.d 8-11

Bagian 9 Filtrasi 9-1 s.d 9-11

Bagian 10 Pengolahan Limbah Cair 10-1 s.d 10-12

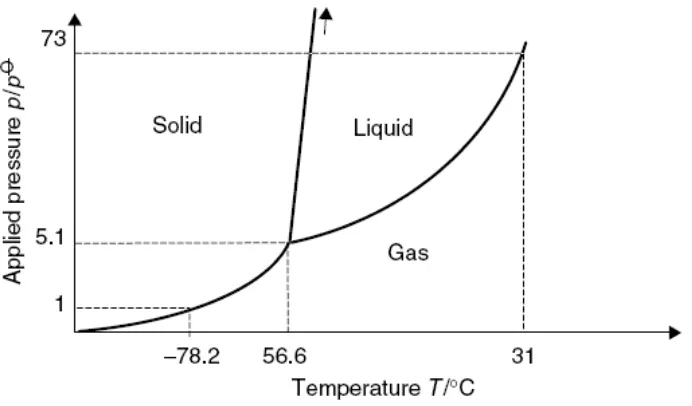

Bagian 11 Proses Sublimasi 11-1 s.d 11-8

Bagian 12 Destilasi 12-1 s.d 12-7

Bagian 13 Proses Pencampuran (Mixing) Bahan Kimia

13-1 s.d 13-5

Bagian 1:

DIAGRAM ALIR PROSES INDUSTRI

1. Deskripsi Isi:

Bagian 1 mengenai Diagram Alir Proses Industri yang membahas tentang aliran materi proses fisika dan reaksi kimia industri pengolahan air, pengolahan air, industri kertas, industri pupuk, dan industri pupuk.

2. Kompetensi:

Menguasai konsep-konsep dasar tentang aliran materi proses fisika dan reaksi kimia industri pengolahan air, pengolahan air, industri kertas, industri pupuk, dan industri pupuk.

3. Tujuan:

Setelah mempelajari modul ini, peserta diharapkan mampu menguasai konsep dasar tentang aliran materi proses fisika dan reaksi kimia industri pengolahan air, pengolahan air, industri kertas, industri pupuk, dan industri pupuk.

I. URAIAN SINGKAT

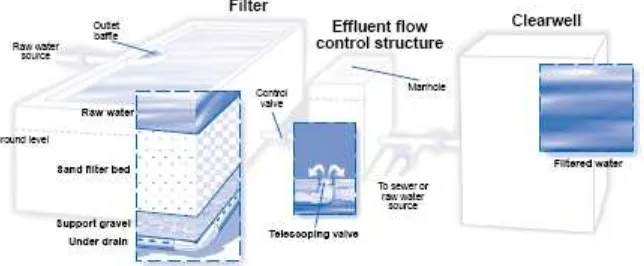

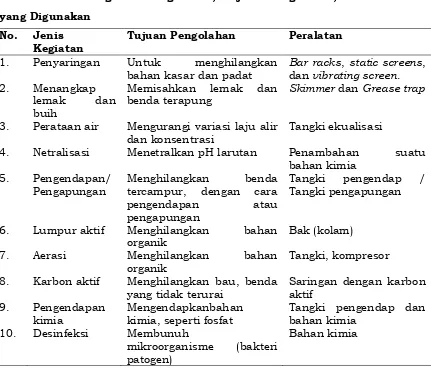

A. Aliran Materi Proses Fisika dan Reaksi Kimia Industri Pengolahan Air Air mentah dari berbagai tempat tempat dapat mempunyai sifat-sifat bakterologis, biologis, fisik dan kimawi berbeda-beda maka tidak mungkin menetapkan cara penanganan atau kombinasi proses penanganan secara umum akan digunakan pada semua kondisi. Untuk mengolah air mentah akan dilakukan pengolahan dalam tiga metode pengolahan: Pengolahan secara fisika, secara kimia, dan secara biologi. Di antara pengolahan secara fisika adalah melalui proses adsorpsi, biasanya dengan karbon aktif,

dilakukan untuk menghilangkan bau dan menyisihkan senyawa aromatik

(misalnya fenol) dan senyawa organik terlarut lainnya, terutama jika

Keterangan: 1. Pompa air 2. Bak umpan 3. Pipa influen

4. Bak pengatur debit 5. Pipa overflow

6. Pipa menuju ke kolom 7. Flowmeter

8. Kolom adsorpsi

9. Bak Penampung efluen

a. Kran pengatur 1 b. Kran pengatur 2 c. Kran pengtaur 3

d. Outlet sampel h1 = 20 cm e. Outlet sampel h2 = 40 cm f. Outlet sampel h3 = 60 cm g. Outlet sampel h4 = 80 cm h. Outlet sampel h5 = 100 cm

Gambar 1.1. Peralatan Adsorpsi secara kontinyu

B. Aliran Materi Proses Fisika dan Reaksi Kimia Industri Soda

Proses pembuatan Natrium karbonat ada dua macam yaitu secara sintetik dan alami. Secara sintetik terdiri atas proses Le Blanc dan Solvay sedangkan secara alami disebut sebagai proses Natural, proses ini tdk dilakukan di Indonesia.

1.Proses Le Blanc

Reaksi :

2NaCl(s)+H2SO4(l) ⇔ NaHSO4(s) + 2HCl(g)

Na2SO4(s) + 4C(s) ⇔ Na2S(s) + 4 CO(g)

Na2S(s) + CaCO3(s) ⇔ Na2CO3(s) + CaS(s)

Gambar 1.2. Diagram alir proses produksi natrium karbonat Abu hitam

Karbon dan gamping

Na2CO3 Pemanggangan

Pengerasan

Gasifikasi

Pengeringan

Kerak garam (salt cake)

2.Proses Solvay

Proses Solvay menggunakan brine (NaCl), batu kapur (CaCO3), sebagai bahan baku dan menggunakan ammonia sebagai reagen siklus. Adapun reaktor yang digunakan adalah Packed tower.

CaCO3 → CaO + CO2 …..……… (1) CaO + H2O → Ca(OH)2 .………… (2)

NaCl + H2O + NH3 ↔ NaCl + NH4OH ..………… (3) 2 NH4OH + CO2 ↔ (NH4)2CO3 + H2O ..………… (4) (NH4)2CO3 + CO2 + H2O ↔ 2 NH4HCO3 ………… (5)

2 NH4HCO3 + 2 NaCl ↔ 2 NaHCO3 + 2 NH4Cl ………… (6) 2 NaHCO3 → Na2CO3 + H2O + CO2 ………… (7)

Jika dibandingkan antara proses Le Blanc dan Solvay, maka proses Solvay lebih menguntungkan dikarenakan proses Solvay berjalan pada suhu rendah, reaksi berjalan pada fase cair-gas, konversi yang dihasilkan besar, dan Natrium yang dihasilkan lebih berkualitas. By-product yang dihasilkan dari proses Solvay dapat dijual kembali.

C. Aliran Materi Proses Fisika dan Reaksi Kimia Industri Kertas

Kertas dibuat dari pulp kayu dengan pencampuran bahan kimia untuk mendapatkan kualitas kertas yang baik. Adapun bahan mentah yang diolah adalah : Lembaran pulp ( LBKP dan NBKP), Broke yaitu kertas reject yang diolah kembali, bahan tambahan seperti : CaCO3, dyes, Cationic Starch, dsb. Proses pembuatan kertas digambarkan dalam bentuk diagram alir seperti ditunjukkan pada Gambar 2.3.

1.Pulping, proses pembuburan dengan alat yang disebut pulper.

2.Cleaning, proses pembersihan bubur serat yang telah dihancurkan dalam

pulper.

3.Refining, proses penggilingan bubur serat lebih lanjut untuk menghasilkan bubur serat yang lebih halus.

4.Mixing, pencampuran bahan atau bubur serat dan aditif. Bahan penunjang bubur kertas yaitu, cationic starch. Penambahan aditif untuk mengikat ion – ion kertas agar jaringan kertasnya kuat.

6.Beating dan pemurnian, proses awal yang digunakan untuk memperbaiki kekuatan dan sifat fisik dari kertas yang diinginkan, dan untuk mempengaruhi tingkah laku kertas selama berada dalam tahap proses pembentukan lembaran dan pengeringan tujuan proses ini adalah juga untuk menambah luas permukaan fiber dan pelarutan.

7. Pembentukan Kertas (Formasi), terjadi karena bantuan gravitasi dan daya hisap. Tujuan dari proses ini adalah pembentukan kertas (web) dengan serat distribusi yang

merata dengan menghilangkan 90-95% air. Proses pengurangan kadar air dilakukan dengan pengepresan basah (wet-pressing)

8. Pengeringan, Penghilangan air dengan proses evaporasi. Untuk memasok panas dibutuhkan urutan-drum uap panas, sering disebut sebagai pengeringan kaleng. Pengeringan oleh penguapan adalah proses intensif energi.

9. Finishing, dikenal dengan Sizing, Sizing adalah proses untuk menjadikan bahan fiber menjadi kertas dan lebih tahan rusak dari berbagai cairan, khususnya air. Damar adalah bahan terbanyak yang digunakan sebagai zat pembantu proses ini, selain itu, dapat digunakan juga bahan seperti pati, lem, kasein, resin sintetis, dan

turunan-turunan selulosa lainnya. Gambar 1.3. Diagram alir proses

pembuatan kertas

D. Aliran Materi Proses Fisika dan Reaksi Kimia Industri Pupuk

Potassium Sulphate (ZK) atau biasa disebut Sulphate of Potash (SOP) digunakan sebagai pupuk yakni sumber senyawa kalium dan sulfur pada tanaman perkebunan seperti rami, kapas, dan tembakau. Bahan baku sulfat alami untuk pembuatan ZK yang berasal dari pertambangan antara lain

Pulping Mixing Cleaning Refining Blending Pulp dan Broke

adalah lanbeinite (K2SO4.2MgSO4), leonite (K2SO4.MgSO4.4H20), schoenite (K2SO4.MgSO4.6H2O), dan glaserite (K3Na(SO4)2).

Proses Produksi ZK dengan Dekomposisi KCl dengan Na2SO4

Bahan baku pembuatan pupuk ZK adalah Sodium Sulphate Na2SO4. Diagram alir proses ditampilkan pada Gambar 2.4.

Gambar 1.4. Diagram alir proses produksi ZK dengan melalui dekomposisi KCl dengan Na2SO4

Penjelasan Proses:

Bahan baku yang digunakan adalah sodium sulphate baik dalam bentuk anhydrous (Na2SO4) maupun dalam bentuk hydrated (Na2SO4.10H2O). Selain itu digunakan juga potassium chloride (KCl) dalam bentuk larutan pada temperatur 20 – 25ºC. Umpan KCl, Na2SO4, dan recycle mother liquor yang mengandung kristalin glaserite K3Na(SO4)2 dan KCl, serta kondensat hasil kondensasi dari uap evaporator diumpankan ke reaktor. Reaksi yang terjadi adalah sebagai berikut:

Rasio mol Na2SO4 : KCl dibuat sangat berlebih yakni antara 1 : 6 sampai 1 : 10 untuk mendapatkan konversi yang tinggi (96 – 99%), sedangkan untuk rasio mol ZK : Na2SO4 dijaga 2 : 1. Setelah bereaksi di reaktor, produk ZK dipisahkan di filter dan selanjutnya mother liquor yang terbentuk diuapkan di unit konsentrasi 2 tingkat secara bertahap dan diikuti dengan proses kristalisasi pada temperatur rendah (2ºC) untuk tahap 1. Setiap mother liquor yang sudah terpisah baik di tahap 1 maupun 2 akan dipisahkan di filter untuk selanjutnya di-recycle kembali ke reaktor, sedangkan uap dari unit konsentrasi akan dikondensasikan terlebih dahulu dan selanjutnya dikirim ke reaktor. Adapun spesifikasi produk ZK adalah sebagai berikut: K2SO4 :

96%-w.

E. Aliran Materi Proses Fisika dan Reaksi Kimia Industry Bahan Pelapis Bahan-bahan inti yang digunakan dalam pembuatan cat terdiri dari padatan (solids) dan cairan (liquids). Dengan bagian padatan tersebut tertahan (tersuspensi) dalam porsi cairan atau carrier. Solids atau padatan adalah bahan yang tertinggal di permukaan setelah bagian liquids menguap.

Solids terdiri dari beberapa material, setiapnya didesain untuk menghasilkan beberapa properti dari cat, namun yang utama adalah pigmen (pewarna) dan binder (perekat). Untuk lebih mudah memahami bahan penyusun cat, maka bahan penyusun cat ini diklasifikasi menjadi empat bagian besar yaitu carrier/pembawa, pengikat/pembentuk lapisan film, pigmen, dan aditif.

kekentalannya, ditambahkan zat aditif, disaring dari kotoran saat pengadukan, disesuaikan dan dipilah-pilah warnanya, dan pada akhirnya di kemas.

Gambar 2.5. Diagram alir proses pembuatan cat

II. LATIHAN PEMECAHAN MASALAH

1. Apakah fungsi menara adsorpsi dalam pengolahan air ? 2. Apakah fungsi adsorben arang aktif dalam menara adsorpsi? 3. Apakah manfaat natrium karbonat di dalam industri?

4. Mengapa proses solvay lebih ramah lingkungan dibandingkan proses Le

bLanc?

5. Apa yang dimaksud dengan proses pulping?

6. Apa yang menjadi bahan baku pembuatan kertas?

7. Apa fungsi pupuk ZK?

8. Jelaskan diskripsi uraian proses kimia dan fisika yang terjadi pada grinding pada proses pembuatan cat.

III. RANGKUMAN

Untuk mengolah air mentah akan dilakukan pengolahan dalam tiga

Proses pembuatan kertas adalah sebagai berikut: pulping, cleaning, refining, mixing, blending, forming, drying, finisihing.

Pupuk ZK dibuat dengan bahan baku sodium sulfst baik yang anhydrous maupun hidrated, dan KCl. Umpan KCl, Na2SO4, dan recycle mother liquor yang mengandung kristalin glaserite K3Na(SO4)2 dan KCl, serta kondensat hasil kondensasi dari uap evaporator diumpankan ke reactor. Proses pembuatan cat mempunyai tahapan sebagai berikut: Proses produksi cat melalui beberapa proses, yaitu pre-mixing, grinding, let-down, filtering, color matching, dan packaging.

IV. TUGAS

1.Deskripsikan diagram alir pada proses pengolahan air di dalam menara adsorpsi.

2.Bandingkan antara proses Le Blanc dengan Solvay manakah yang lebih menguntungkan dari sisi ekonomi dan lingkungan.

3.Jelaskan proses pembuatan bubur kertas.

4.Buatlah reaksi kimia pada proses pembuatan pupuk ZK.

5.Jelaskan diskripsi uraian proses kimia dan fisika yang terjadi pada mixing pada proses pembuatan cat.

6.Jelaskan diskripsi uraian proses kimia dan fisika yang terjadi pada Matching pada proses pembuatan cat.

V. SOAL-SOAL

1. Menghilangkan bau dan senyawa organik dari turunan aromatic maka adsorben jenis apakah yang diperlukan?

2. Untuk menghilangkan kation dalam air maka adsorben jenis apakah yang digunakan dalam menara adsorpsi?

3. Diskripsikan diagram alir proses le Blanc di atas.

4. Diskripsikan proses pembuatan industry soda proses solvay. 5. Bagaimana proses refining?

6. Apa tujuan Proses Beating dan pemurnian?

7. Bahan baku pupuk ZK dapat diperoleh sebagai hasil samping dari beberapa proses produksi pada industri apa saja?

8. Apa hasil samping dari proses produksi ZK?

VI. KUNCI JAWABAN

1. Arang aktif. 2. Ion exchange.

3. Proses ini didasarkan atas pemanggangan salt cake (kerak garam) dengan karbon dan gamping di dalam tanur putar dan sesudah itu mengeraskan hasilnya dengan air. Produk kasar dari reaksi ini disebut black ash (abu hitam). Pengerasan dilakukan pada waktu dingin, pada pengerasan ini berlangsung hidrolisis sebagian sulfida. Ini kemudian diubah lagi menjadi karbonat melalui pengolahan dengan gas yang mengandung karbon dioksida yang berasal dari tanur abu hitam. Larutan natrium karbonat yang dihasilkan, dipekatkan sehingga menghasilkan Natrium karbonat yang kemudian dikeringkan atau dikalsinasi.

4. Proses Solvay menggunakan brine (NaCl), batu kapur (CaCO3), sebagai bahan baku dan menggunakan ammonia sebagai reagen siklus. Adapun reaktor yang digunakan adalah Packed tower. Natrium karbonat yang dihasilkan berupa light sodium carbonat dan dense sodium carbonat sesuai dengan kebutuhan pabrik yang menggunakannya.

5. Refining adalah proses penggilingan bubur serat lebih lanjut untuk menghasilkan bubur serat yang lebih halus. Setelah itu bubur serat tersebut diolah kembali dengan cara dipotong dan digiling dengan menggunakan 2 buah pisau pemotong yang berbentuk disc plate.

6. Tujuannya :untuk memperbaiki kekuatan dan sifat fisik dari kertas yang diinginkan, dan untuk mempengaruhi tingkah laku kertas selama berada dalam tahap proses pembentukan lembaran. Selain itu, proses ini juga dapat menambah fleksibilitas fiber.

7. Hasil samping dari beberapa proses produksi yakni: Pengolahan bijih chromium, Pemurnian flue gas, Pembuatan serat (viscose fibres), Produksi HCl, pigmen silica, asam lemak, dan trimethylolpropane, Pengolahan limbah asam sulfat.

8. NaCl.

9. Pre-mixing yaitu proses pencampuran awal dimana bagian padat dari cat

VII. REFERENSI

Austin, GT, 1984, Shreve’s Chemical Process Industries 4th edition, McGrawHill Book Co.

Cobe Mc and Smith, 1956. Unit Operation of Chemical Engineering, Inc. Toronto, London, New York.

Darsam 1970, Pembuatan tahu rakyat di daerah Banyumas, Skripsi Tk.vSarjana Fak. Pertanian Unsoed, Purwokereto.

Praktek Alat dan Mesin Pengolahan Hasil Pertanian, Dikmenjur- Departemen Pendidikan dan Kebudayaan 1979.

Erwan S.,Wisnuwati, 2010, Bahan Ajar Mengoperasikan Peralatan Absorbsi dan Adsorbsi, Pusat Pengembangan dan Pemberdayaan Pendidik dan Tenaga Kependiodikan Pertanian, Dirjen PMPTK.

Bagian 2:

GRINDING

DAN

SIZING

1. Deskripsi Isi:

Bagian 2 mengenai Grinding dan Sizing yang membahas tentang bahan

olahan; kondisi peralatan grinding dan sizing; pengoperasian peralatan

grinding dan sizing; dan pengendalian pengoperasian peralatan grinding

dan sizing.

2. Kompetensi:

Menguasai konsep-konsep dasar tentang bahan olahan; kondisi peralatan

grinding dan sizing; pengoperasian peralatan grinding dan sizing; dan

pengendalian pengoperasian peralatan grinding dan sizing.

3. Tujuan:

Setelah mempelajari modul ini, peserta diharapkan mampu menguasai

konsep dasar tentang bahan olahan; kondisi peralatan grinding dan

sizing; pengoperasian peralatan grinding dan sizing; dan pengendalian

pengoperasian peralatan grinding dan sizing.

I. URAIAN SINGKAT

A. Pemeriksaan Bahan Olahan

Bentuk penanganan bahan olahan lainnya, yaitu pengecilan ukuran

bahan olahan yang dapat dilakukan dengan proses basah dan kering, serta

menggunakan peralatan seperti crushing rolls, penggiling palu, penggiling

cakram, buhr mill, penggiling gulingan dan pemotong, macam – macam

metode pengecilan ukuran diantaranya : Cutting, Slicing, Grinding,

Chopping dan Gretting. Macam Karakteristik Bahan:

1.Tingkat kekerasan bahan (tekstur bahan), dalam hal ini satuan ukurannya

adalah “maks” namun dalam keseharian banyak digunakan istilah :

tekstur lembut, tekstur sedang dan tekstur keras.

2.Tingkat frioble bahan (tingkat kemudahan pecah) dari bahan.

Kondisi bahan dilihat dari stuktur pembentuk (stuktur kristal) bahan.

1) Tingkat kandungan serat dan golongan serat dalam bahan, kondisi ini

2-2

sobek, seratnya mudah patah/putus atau seratnya kenyal.

2) Kadar cairan bahan.

B. Pemeriksaan Kondisi Peralatan Grinding dan Sizing

Peralatan penghancur zat padat dibagi atas mesin pemecah

(crusher), mes in giling (grinder), dan mesin potong (cutting machine). Mesin

pemecah bertugas melakukan kerja berat memecah bongkah-bongkah

besar menjadi kepingan-kepingan kecil. Mesin giling bertugas memperkecil

lagi umpan hasil pecahan menjadi serbuk. Mesin potong menghasilkan

partikel yang ukuran dan bentuknya tertentu.

Gambar 2.1 Mesin Perajang Gambar 2.2 Mesin Pemarut

Untuk pengoperasian peralatan yg tepat dan ekonomis pada alat

grinding dan sizing maka perlu diperhatikan hal-hal sbb :

1. umpan harus berukuran yg sesuai dan laju masuknya sama.

2. hasil pengecilan harus segera di pindahkan dari tempat keluaran di

mesin.

3. material yg tdk dpt di perkecil harus segera dikeluarkan dari mesin.

4. dalam proses grinding dan seizing produk dengan titik lebur rendah dan

sensitive dengan panas harus dihilangkan dari penggilingan.

C. Pengoperasian Peralatan Grinding dan Sizing

Sesudah di tentukan persiapan bahan yang akan di olah sesuai dengan

karakteristik alat dan produk yang diharapkan maka masuk pada proses

operasional peralatan grinding dan sizing. Standard Operasional prosedur

untuk penggunaan Alat Hammer Mill.

menggunakan pelindung mata dan telinga sebaiknya juga menggunakan

masker pelindung dari debu. Operator harus melapor kpd pimpinan jika

akan menggunakan hammer mill.

2. Sebelum digunakan, periksa oli dan pendingin pada motor diesel, periksa

secara visual semua bagian tetap terikat kuat pada kerangka dan sabuk

juga kencang/tegang.

3. Bawa peralatan jauh dari saluran udara masuk. Mengatur kastor dengan

chocks roda. Ingat bahwa mill akan bergerak sedikit pada kastor ketika

dijalankan.

4. Ikat kantong penampung ke tabung output dan tutuplah bagian input

atas dengan tas lain untuk meminimalkan kerugian dari bahan yang

halus. Gunakan tas pakan jala anyaman sebagai tas penampung.

Keterangan Gambar:

1. Lubang pemasukan 2. Poros

3. Hammer 4. Silinder 5. Tutup

6. Motor Penggerak 7. Saluran Pengeluaran 8. Baut

9. Pengatur Pengeluaran 10. Sabuk

11. Ruang Proses

Gambar 2.3 Alat Hammer Mill

5. Hubungkan Listrik dan jalankan motor. Throttle harus tetap dalam posisi

½ terbuka.

6. Lepaskan baterai ketika peralatan bergerak dan pastikan kabel baterai

tidak rusak.

7. Dengan hati-hati masukkan umpan ukuran tangan penuh bahan ke

dalam hopper. Semua bahan harus kering, bahan yang lembab akan

menyumbat penyaring.

8. Jauhkan jari dan lengan jauh dari hopper.

9. Memasukkan umpan hanya pada kecepatan yg alat dapat memproses

material.

10. Jika mesin tampaknya tidak dapat beroperasi seperti biasanya, matikan

mesin dan laporkan masalah itu kepada pemimpin proyek.

11. Seorang pekerja harus memonitor isi dari tas penampung bahwa material

2-4

dengan material, Dia harus memberitahu operator yang memasukkan

umpan untuk berhenti. Operator di saluran output segera mengganti tas

yang penuh dan mengganti dg mengikat tas baru, lalu menginformasikan

operator lain bahwa dia dapat melanjutkan memberi umpan. Saat

mengganti tas, cobalah untuk menjaga hilangnya bahan halus

seminimum mungkin.

12. Setelah menyelesaikan sesi pekerjaan, matikan motor, membersihkan

tempat kerja, mendinginkan motor dan membawa roll mill kembali ke

lokasi penyimpanan.

13. Masukkan lama penggunaan pada kertas log peralatan.

14. Olesi semua alat kelengkapan dengan pelumas, periksa tingkat elektrolit

baterai, mengisi ulang baterai dengan pengisi daya menetes, dan

menerapkan dressing sabuk sesuai kebutuhan.

D. Pengendalian Pengoperasian Peralatan Grinding dan Sizing

Standar Operasional Prosedur (SOP) untuk menggunakan Rolling Mill

adalah sebagai berikut.

1. Deskripsi Proses Umum, Peralatan ini harus digunakan dengan adanya 2 orang keduanya harus sudah dilatih dengan baik pada bagian tertentu

dari peralatan. Peralatan ini mengurangi ketebalan spesimen logam

dengan melewatkan spesimen di antara dua gulungan; tekanan

diterapkan pada spesimen, sehingga mengurangi ketebalannya. Semua

pekerjaan yang diuraikan dalam SOP ini harus dijalankan.

2. Bahaya Rolling Mill / Kelas Bahaya Risiko utama dari peralatan ini adalah daerah penjepit diantara gulungan.

3. Alat Pelindung Diri (APD), Peralatan ini HARUS digunakan oleh 2 orang yang telah terlatih untuk menggunakan Rolling Mill. Sebelum

menggunakan rolling mill, pastikan bahwa Anda setidaknya telah

memenuhi persyaratan pelindung sebagai berikut: (a) Perisai wajah, (b)

Closed-toe sepatu dengan kaus kaki, (c) Celana panjang (tidak ada celana

pendek!), (d) Jas lab., (e) Tidak ada bagian yg lepas dari pakaian, kemeja

lengan panjang harus digulung, (f) Rambut panjang harus diikat ke

belakang, (g) Dorong Bar, dan TongSebelum melanjutkan, Anda harus

telah membaca dan akrab dengan cara pengoperasian yang aman dari

Rolling Mill.

5. Prosedur Penanganan Khusus dan Persyaratan Penyimpanan, Pastikan saat memasukkan spesimen ke dalam rol, Anda menggunakan bar push

(yang harus 50% lebih tebal dari spesimen yang digulung) dan Tidak

dengan Tangan Anda. Ketika mengambil spesimen dari rol gunakan

penjepit dan Tidak dengan Tangan Anda.

II. LATIHAN PEMECAHAN MASALAH

1. Mengapa perlu ada proses grinding dan sizing di industry?

Jawab: Untuk memperluas permukaan sehingga proses homogenisasi dan

reaksi semakin bagus.

2. Apa fungsi mesin Grinding?

Jawab: mesin grinding berfungsi menggiling suatu bahan

3. Apa fungsi Hammer Mill?

Jawab: Untuk membuat bahan seperti tepung

4. Apa fungsi Rolling Mill?

Jawab: Untuk mengecilkan bahan dengan tekanan gulungan.

III. RANGKUMAN

Proses grinding dan sizing dilakukan dengan mempertimbangkan

karakteristik bahan yang akan diproses. Dengan demikian dapat dipilih alat

yang sesuai. Untuk mengoperasikan mesin grinding dan sizing harus

ditentukan dahulu tujuan pengecilan bahan karakteristik bahan input dan

output sehingga dapat tepat sasaran. Untuk menggunakan Alat grinding dan

sizing, misalkan Hammer mill maka sangat penting untuk mengikuti SOP.

Untuk melakukan proses Di alat Rolling Mill harus mengikuti SOP.

IV. TUGAS

1. Identifikasi peralatan grinding dan sizing di industry di sekitar rumah

anda.

2. Sebutkan karakter bahan input dan output pada proses grinding di

industri cat.

3. Deskripsikan prosedur operasional Hammer Mill dengan bahasamu

sendiri.

2-6

V. SOAL-SOAL

1. Apa yang dimaksud dengan tingkat frioble dari suatu bahan.

2. Adakah pengaruh kadar cairan dalam bahan pada proses grinding?

3. Mengapa dalam proses grinding dan sizing perlu diperhatikan produk

dengan sensitivitas panas tinggi?

4. Mengapa pengoperasiaan Hammer Mill harus dua orang?

5. Mengapa untuk memasukkan Umpan Harus dengan Alat?

VI. KUNCI JAWABAN

1. Tingkat mudah pecahnya suatu bahan yg menunjukkan struktur nya.

2. Ada. Karena akan semakin tinggi kadar cairan akan memperlambat

proses.

3. Karena bahan dengan sensitivitas panas tinggi akan mudah terbakar jika

terjadi gesekan dg logam.

4. Supaya tidak terjadi pemborosan atau kecelakaan kerja sebab ada satu

orang di posisi pengumpan yang lain di pemeriksa produk.

5. Supaya tidak terjadi kecelakaan kerja karena tergencet di roll

VII. REFERENSI

Austin, GT, 1984, Shreve’s Chemical Process Industries 4th edition, McGrawHill

Book Co.

Cobe Mc and Smith, 1956. Unit Operation of Chemical Engineering, Inc. Toronto, London, New York.

Darsam 1970, Pembuatan tahu rakyat di daerah Banyumas, Skripsi Tk.vSarjana Fak. Pertanian Unsoed, Purwokereto.

Praktek Alat dan Mesin Pengolahan Hasil Pertanian, Dikmenjur- Departemen Pendidikan dan Kebudayaan 1979.

Erwan S.,Wisnuwati, 2010, Bahan Ajar Mengoperasikan Peralatan Absorbsi dan Adsorbsi, Pusat Pengembangan dan Pemberdayaan Pendidik dan Tenaga Kependiodikan Pertanian, Dirjen PMPTK.

Bagian 3:

PENUKAR PANAS SEDERHANA

1. Deskripsi Isi:

Bagian 3 mengenai Penukar Panas Sederhana yang membahas tentang kondisi peralatan penukar panas sederhana; pengendalian dan pengoperasian peralatan penukar panas sederhana.

2. Kompetensi:

Menguasai konsep-konsep dasar tentang kondisi peralatan penukar panas sederhana; pengendalian dan pengoperasian peralatan penukar panas sederhana.

3. Tujuan:

Setelah mempelajari modul ini, peserta diharapkan mampu menguasai konsep dasar tentang kondisi peralatan penukar panas sederhana; pengendalian dan pengoperasian peralatan penukar panas sederhana.

I.

URAIAN SINGKAT

A. Kondisi Peralatan Penukar Panas Sederhana

Penukar panas atau dalam industri kimia populer dengan istilah bahasa Inggrisnya, heat exchanger (HE), adalah suatu alat yang

memungkinkan perpindahan panas dan bisa berfungsi sebagai pemanas maupun sebagai pendingin. Biasanya, medium pemanas dipakai uap lewat

panas (super heated steam) dan air biasa sebagai air pendingin (cooling water). Penukar panas dirancang sebisa mungkin agar perpindahan panas antar fluida dapat berlangsung secara efisien. Pertukaran panas terjadi karena adanya kontak, baik antara fluid terdapat dinding yang

mobil di mana cairan pendingin memindahkan panas mesin ke udara sekitar.

Memilih penukar panas membutuhkan beberapa pengetahuan tentang jenis-jenis penukar panas yang berbeda, serta lingkungan di mana unit harus beroperasi. Biasanya dalam industri manufaktur, beberapa tipe berbeda penukar panas yang digunakan untuk hanya satu proses atau sistem untuk mendapatkan produk akhir.

Ada banyak pertimbangan dalam memilih alat penukar panas yang dapat bekerja optimal. Perhitungan langsung dapat dilakukan, tetapi sering pula pemilihan menggunakan program computer, antara ahli teknik dengan penyedia

peralatan. Meskipun harga sering sebagai pertimbangan pertama, tetapi ada beberapa criteria pemilihan yang penting, di antaranya:

• Batas tinggi rendah tekanan • Kinerja Termal

• Rentang Suhu

• Jenis campuran produk ((cair/cair, partikulat atau cairan kaya padatan) • Penurunan tekanan

• Kapasitas aliran fluida

• Kebersihan, perawatan, dan perbaikan • Bahan yang diperlukan untuk konstruksi

• Kemampuan dan kemudahan pengembangan masa depan

B. Pengoperasikan Peralatan Penukar Panas Sederhana

Sistem penukar panas kontak langsung, alat ini efisien untuk mendapatkan kalor limbah yang bernilai dari gas panas untuk memanaskan air panas atau cairan lainnya dengan cara kontak langsung. Sebagai solusi optimal untuk mengurangi konsumsi energi dan menghemat biaya bahan bakar yang

mahal, sementara pada saat yang sama membersihkan kontaminan gas buang dan mengurangi suhu gas buang.

panas dapat digunakan berasal dari proses atau sumber daya termasuk boiler, kiln, oven, pengering, thermal oxidizers, dan incinerators.

Heat Exchanger jenis ini antara lain dalam konfigurasi vertikal untuk tabungan ruang maksimum. Untuk gas buang yang mengandung kontaminan asam, unit dapat dilengkapi dengan reagen kimia penetral. Untuk arus gas sarat partikulat, tersedia pre-scrubber dan kontaktor penahan penyumbatan.

Cara kerjanya:

1) Udara ditiupkan oleh blower.

2) Suhu dinaikkan dengan sumber panas. 3) Gas panas memasuki saluran penukar

kontak langsung.

4) Perjalanan ke atas melalui packed bed efisiensi tinggi dengan lebih dari 30 ft2 /ft3 luas permukaan perpindahan panas aktif. 5) Air dingin didiumpankan di bagian atas

melalui unit penyemprot cairan.

6) dimana terjadi kontak lawan arah yang intim dengan gas panas di tempat packed bed seperti perjalanan ke bawah. Perpindahan panas sensible antara air dingin dan gas panas terjadi menghasilkan panas yang cepat dari air. 7) Air panas mengalir ke bagian bawah dipompa.

8) Melalui penukar panas plate and frame atau shell dan tube untuk memanaskan kembali cairan perpindahan panas dalam siklus lengkap.

9) Gas bersuhu rendah yang telah dibersihkan sekarang jenuh dengan uap air keluar dari bagian atas unit.

C. Pengendalian Pengoperasian Peralatan Penukar Panas Sederhana

kondisi gasket. Pemantauan kondisi tabung penukar panas dapat dilakukan melalui metode tak rusak seperti pengujian eddy current. Mekanisme aliran air dan deposito sering disimulasikan oleh dinamika fluida komputasi atau CFD. Fouling merupakan masalah serius di beberapa penukar panas. Air sungai sering digunakan sebagai pendingin air, yang menghasilkan sampah biologis memasuki penukar panas dan lapisan bangunan, mengurangi koefisien perpindahan panas. Masalah lain yang umum adalah skala, yang terdiri dari diendapkan lapisan bahan kimia seperti karbonat kalsium atau magnesium karbonat.

Pendekatan konvensional untuk mengontrol pengotoran menggabungkan

"buta" aplikasi biocides dan bahan kimia anti-besaran dengan pengujian laboratorium berkala. Ini sering mengakibatkan penggunaan bahan kimia berlebihan dengan efek samping yang melekat pada sistem mempercepat korosi dan meningkatkan beracun limbah-belum lagi penambahan biaya perawatan yang tidak perlu. Namun ada solusi untuk memantau fouling terus menerus Dalam lingkungan cair, seperti sensor FS Neosens, mengukur ketebalan fouling dan temperatur, yang memungkinkan untuk mengoptimalkan penggunaan bahan kimia dan pengendalian efisiensi periksa. Pemeriksaan dilakukan sebagai berikut :

Melakukan pemeriksaan pada sekat aliran fluida yang terbuat dari tembaga,

untuk pemeriksaan kebocoran.

Melakukan pengecekan pada saluran fluida panas dan fluida dingin, jika ada

kotoran yang menyumbat harus dibersihkan terlebih dahulu, sehingga aliran fluida dapat lancar.

Kedua jalur plat ini juga harus diperiksa agar terjadi pertukaran panas

antara kedua fluida tersebut agar fluida panas secara optimum akan mengalami penurunan temperatur sedangkan fluida dingin akan mengalami kenaikan temperatur.

Pemeriksaan pendahuluan sangat penting dikarenakan perbedaan

II.

LATIHAN PEMECAHAN MASALAH

1. Apa arti alat penukar panas?Jawab: alat yang memungkinkan perpindahan panas dan bisa berfungsi sebagai pemanas maupun sebagai pendingin

2. Mengapa di pilih Alat penukar panas kontak langsung?

Jawab: karena Alat ini efisien untuk mendapatkan kalor limbah yang bernilai dari gas panas untuk memanaskan air panas atau cairan lainnya.

3. Mengapa perlu dilakukan Pengawasan pada proses di Penukar Panas?

Jawab: supaya tdk terjadi kecelakaan kerja, dan adanya penghematan serta pemakaian jangka panjang dapat dicapai.

III.

RANGKUMAN

Alat penukar panas memungkinkan perpindahan panas dan bisa berfungsi sbg pemanas maupun pendingin. Proses kerja alat penukar panas system kontak langsung perlu dipahami untuk mencegah kecelakaan kerja kerusakan dan pemborosan. Pada proses pengawasan perlu ada integritas dan ketrampilan prnggunaan berbagai prosedur dan teknik pengawasan.

IV.

TUGAS

1. Pertimbangan apa yang harus dilakukan utk memilih jenis alat penukar panas?

2. Deskripsikan dengan kalimatmu sendiri prosekerja alat penukar panas sistem kontak langsung.

3. Deskripsikan dengan kalimatmu sendiri prosedur pengawasan yang harus dilakukan pada penggunaan alat penukar panas.

V.

SOAL-SOAL

1. Sebutkan beberapa criteria pemilihan alat penukar panas. 2. Dimana penggunaan Alat penukar panas kontak langsung?

VI.

KUNCI JAWABAN

1. Kriteria utk memilih alat penukar panas: batas tinggi rendah tekanan, kinerja termal, rentang suhu, jenis campuran produk (cair/cair, partikulat atau cairan kaya padatan), penurunan tekanan, kapasitas aliran fluida, kebersihan, perawatan, dan perbaikan.

2. Penggunaan:

Pra pemanasan air umpan boiler (pre-heat boiler feed water) Pemanasan cairan proses (heat up of process liquids)

Pasteurisasi (pasteurization)

Pemanas ruang gedung (space heating of buildings) Mengurangi gas asam termasuk CO2

3. (a) Melakukan pemeriksaan pada sekat aliran fluida yang terbuat dari tembaga, untuk pemeriksaan kebocoran; (b) Melakukan pengecekan pada

saluran fluida panas dan fluida dingin, jika ada kotoran yang menyumbat harus dibersihkan terlebih dahulu, sehingga aliran fluida dapat lancar.

VII.

REFERENSI

Austin, GT, 1984, Shreve’s Chemical Process Industries 4th edition, McGrawHill Book Co.

Cobe Mc and Smith, 1956. Unit Operation of Chemical Engineering, Inc. Toronto, London, New York.

Darsam 1970, Pembuatan tahu rakyat di daerah Banyumas, Skripsi Tk.vSarjana Fak. Pertanian Unsoed, Purwokereto.

Praktek Alat dan Mesin Pengolahan Hasil Pertanian, Dikmenjur- Departemen Pendidikan dan Kebudayaan 1979.

Erwan S.,Wisnuwati, 2010, Bahan Ajar Mengoperasikan Peralatan Absorbsi dan Adsorbsi, Pusat Pengembangan dan Pemberdayaan Pendidik dan Tenaga Kependiodikan Pertanian, Dirjen PMPTK.

Bagian 4:

EKSTRAKSI

1. Deskripsi Isi:

Bagian 4 mengenai Ekstraksi yang membahas tentang pelaksanaan proses ekstraksi; jenis ekstrak dan pelarut yang digunakan proses ekstraksi; identifikasi kondisi peralatan ekstraksi; mengendalikan proses ekstraksi; mengkarakterisasi hasil ekstrak melalui analisis kimia.

2. Kompetensi:

Menguasai konsep-konsep dasar tentang pelaksanaan proses ekstraksi; jenis ekstrak dan pelarut yang digunakan proses ekstraksi; identifikasi

kondisi peralatan ekstraksi; pengendalian proses ekstraksi; dan karakterisasi hasil ekstrak melalui analisis kimia.

3. Tujuan:

Setelah mempelajari modul ini, peserta diharapkan mampu menguasai konsep dasar tentang pelaksanaan proses ekstraksi; jenis ekstrak dan pelarut yang digunakan proses ekstraksi; identifikasi kondisi peralatan ekstraksi; pengendalian proses ekstraksi; dan karakterisasi hasil ekstrak melalui analisis kimia.

I.

URAIAN SINGKAT

Ekstraksi adalah salah satu proses pemisahan sampai ke skala kimia, yang digunakan untuk mengambil salah satu atau sekumpulan senyawa dari bahan asalnya. Contoh proses ekstraksi yang sering digunakan dalam kehidupan sehari-hari adalah pengambilan minyak kayu putih dari daun kayu putih, pengambilan minyak cengkeh dari bunga cengkeh, pengambilan mineral-mineral seperti emas, perak, timah, tembaga dari batuan yang diolah dalam pertambangan.

4-2

kontinyu. Ekstraksi cair-cair juga berbeda rancangan dengan ekstraksi padat-cair. Demikian pula bahan-bahan yang digunakan dalam proses ekstraksi pasti akan berbeda satu sama lain. Misalnya mengekstrak minyak kayu putih dan minyak cengkeh hanya diperlukan air panas untuk membantu destilasi ekstraktif, namun untuk mengekstrak emas dan logam-logam mineral diperlukan asam kuat yang dapat melarutkan logam-logam yang paling sulit sekalipun. Rancangan alat juga akan sangat berbeda satu sama lain. Mengambil minyak cengkeh memerlukan tangki destilasi dan sumber panas yang memadai, sedangkan mengekstrak mineral dari bijihnya memerlukan mesin penghancur batuan serta tangki reaksi (reaktor) yang kuatdan tahan asam kuat serta reaktor-reaktor lain untuk pemisahan masing-masing logam dalam campurannya.

Adapun langkah-langkah yang akan diambil mengikuti alur: (1) menentukan bahan yang akan diekstrak dan mendeskripsikan sifat-sifat fisika dan kimia bahan tersebut serta kebutuhan pelarutnya; (2) menyiapkan peralatan ekstraksi dan kondisi yang dibutuhkan; (3) melaksanakan proses ekstraksi; (4) mengendalikan proses ekstraksi; (5) mengidentifikasi serta karakterisasi hasil ekstraksi. Dalam skala industri masih harus diperhitungkan penanganan limbah proses sebagai langkah pamungkas. Limbah proses pasti ada namun dampaknya dapat diminimalkan agar tidak menghasilkan masalah baru.

4.1 Mendeskripsikan bahan yang akan diekstrak dan pelarut: jenis ekstrak dan pelarut yang digunakan dalam proses ekstraksi

Langkah pertama ini adalah langkah tersulit dalam membuat sebuah proses ekstraksi dapat berjalan dengan baik. Biasanya bahan yang akan diekstrak dipelajari dahulu kandungannya untuk menentukan pelarut yang

cocok untuk mengambil bahan tersebut dengan persen terekstrasi besar. Demikian pula dengan tujuan ekstraksi harus ditetapkan untuk memilih pelarut yang tepat. Kadang-kadang bahan yang diesktrak berupa sekumpulan senyawa kimia yang berkumpul menjadi satu, misalnya minyak-minyak atsiri yang memberikan bau khas karena adanya bermacam-macam senyawa. Setelah tujuan ekstraksi ditentukan maka dicari pelarut yang tepat untuk mengeluarkannya bahan-bahan tersebut dari matriks asalnya.

bahan yang diekstrak berada dalam padatan namun diambil oleh pelarut yang berfasa cair. Senyawa apapun yang dapat larut dalam pelarut yang dipilih ini akan keluar dan terekstraksi bersama. Jika diantara campuran yang terekstraksi akan diambil satu atau dua senyawa saja maka setelah ekstraksi padat-cair dilakukan ekstraksi cair-cair untuk memisahkan senyawa yang diinginkan maupun untuk membersihkan hasil ekstraksi. Pemilihan pelarut harus dilakukan dengan sungguh-sungguh dan membutuhkan bantuan ilmu kimia. Pada dasarnya jika bahan-bahan yang mengandung senyawa polar harus diekstrak dengan pelarut polar dan sebaliknya bahan-bahan nonpolar diambil dengan pelarut non polar. Untuk

bahan-bahan logam dan batu-batuan diperlukan teknik melarutkan dengan asam dan kemudian mengekstrak logamnya dengan bantuan pereaksi-pereaksi lain. Rancangan alat ekstraksi juga harus disesuaikan dengan bahannya karena kebanyakan bahan berasam akan menyebabkan reaksi baru jika reaktor tempat mengektrak terbuat dari bahan yang mengandung logam.

Memilih pelarut harus disesuaikan dengan apa yang akan diambil. Pemilihan pelarut harus memperhitungkan beberapa parameter penting, yakni 1) selektivitasnya, jika memungkinkan pelarut hanya mengambil senyawa yang diinginkan dan meninggalkan yang lain, 2) kelarutan dari bahan-bahan yang diinginkan yang harus besar sehingga digunakan sedikit pelarut saja, 3) pelarut yang tidak bercampur dengan pelarut lain, yang disebabkan sifat kimia pelarut yang berbeda, 4) kerapatan yang memudahkan untuk pemisahan kembali, 5) reaktivitas, karena pelarut sedapat mungkin tidak bereaksi dengan senyawa-senyawa kimia yang akan diambil, 6) titik didih yang tidak terlalu rendah atau terlalu tinggi supaya tidak menyulitkan pada waktu mengambil hasil ekstraksi, 7) faktor-faktor lain misalnya murah,

tidak beracun, mudah didapat, tidak mudah terbakar, dan stabil dalam panas sehingga dapat menerima pemanasan pada batas tertentu.

4-4

Salah satu faktor lain yang harus diperhitungkan adalah kelarutan. Jika pelarut yang dipilih sangat melarutkan maka pelarut yang digunakan hanya sedikit dan ini akan berakibat pada efisiensi serta anggaran proses. Kelarutan erat hubungannya dengan selektivitas pelarut untuk mengambil senyawa tertentu dan meninggalkan yang lain.4.2 Memeriksa kondisi peralatan ekstraksi: identifikasi kondisi peralatan ekstraksi

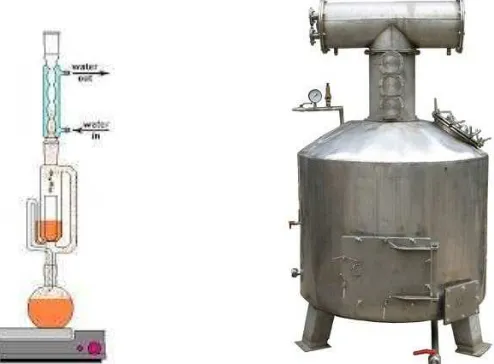

Adapun peralatan ekstraksi sederhana yang baik dan biasa digunakan untuk skala kecil adalah peranti soxhlet seperti terlihat pada gambar 4.1 di

bawah ini. Dalam proses ekstraksi kontinyu bahan kimia yang diekstrak diproses secara kontinyu dan pada akhirnya diperoleh dalam jumlah terekstraksi besar dalam pelarutnya. Adapun bahan-bahan tersebut dapat dipisahkan lagi dengan menggunakan pelarut baru sebelum dianalisis. Dalam industri peralatan ekstraksi bisa dirancang dengan memperhitungkan proses produksi dan kebutuhan bahan untuk ekstraksi. Pada gambar 4.1 kanan dapat dilihat peralatan ekstraksi tertutup untuk industri dan dilengkapi dengan regulator pemantau tekanan jika menggunakan pelarut organik atau pemanasan.

[image:31.595.175.422.444.626.2]

Gambar 4.1 Peranti soxhlet untuk ekstraksi kontinyu (kiri) dan peralatan ekstraksi untuk industri kecil (kanan)

Dilain pihak peralatan ekstraksi juga tergantung pada jenis ekstraksinya. Ekstraksi batch dan ekstraksi berulang-ulang akan

untuk diperhatikan adalah faktor kontak antara pelarut dan bahan utama didalam sebuah wadah yang memadai. Wadah ini juga dibuat dan disesuaikan dengan pelarut yang digunakan. Pelarut yang bersifat asam tidak dapat ditampung di dalam wadah logam. Demikian pula proses ekstraksi yang membutuhkan pemanasan tidak dapat dilakukan dalam wadah yang terbuat dari plastik.

Ekstraksi kontinyu membutuhkan kontak dengan pelarut terus menerus. Aliran pelarut yang terus menerus biasanya dikombinasi dengan pemanasan sehingga pelarut mengalami penguapan dan kembali mengekstraksi. Aliran pelarut akan memberikan kemungkinan kontak terus

menerus dengan bahan yang diekstraksi. Setelah proses dihentikan campuran dapat dipisahkan dari pelarutan dengan berbagai cara.

Ada pula proses ekstraksi yang melibatkan reaksi kimia secara spontan. Misalnya pengambilan ion logam lain dari pasir besi dengan cara mereaksikannya dengan asam-asam dalam kondisi tertentu. Bahan-bahan yang dimaksud akan larut dalam asam karena terjadi reaksi kimia. Cairan ekstrak yang mengandung ion-ion logam dalam larutannya direaksikan dengan pereaksi lain yang mengendapkan logam-logam selain besi yang ada dalam sampel. Setelah mengendap maka logam dapat dipisahkan. Dalam proses ekstraksi dengan reaksi kimia dibutuhkan perawatan peralatan ekstra karena banyak dari pereaksi kimia yang digunakan bersifat korosif.

Adapun peralatan ekstraksi biasanya mempunyai bagian-bagian utama sebagai berikut:

a. Peralatan untuk perlakuan awal bahan yang diekstrak, misalnya pembersihan, pencucian, pengeringan, penggerusan atau pengecilan ukuran. Semua mempunyai cara tersendiri.

b. Peralatan inti ekstraksi yang biasa disebut ekstraktor. Di dalam peralatan

4-6

diumpankan secara kontinyu di sabuk yang melingkar. Sabuk dilewatkan siraman pelarut secara kontinyu dan konsentrasi ekstrak dalam pelarut akan meningkat secara kontinyu sebelum dikeluarkan dari ekstraktor. c. Peralatan untuk pemisahan ekstrak dan rafinat yang bisa berupasaringan, membran, maupun evaporator.

d. Peralatan untuk mengisolasi bahan yang telah diekstrak serta meningkatkan konsentrasi hasil ekstrak yang diperoleh dengan cara mengurangi kadar pengotornya.

e. Adapun instalasi lengkap tiap jenis dapat disesuaikan dengan jenis ekstraksi yang dipilih, yang akan menyesuaikan dengan jenis bahan yang

diekstraksi.

Adapun ekstraksi cair-cair memerlukan rancangan sedikit berbeda. Baik pemisahan dengan destilasi dan ekstraksi yang melibatkan distribusi cair-cair, waktu kontak dan pencampuran yang sungguh-sungguh diperlukan untuk memperoleh prosen terekstraksi dalam jumlah banyak.

4.3 Melaksanakan proses ekstraksi

Proses ekstraksi yang berjalan sangat bergantung pada jenis ekstraksi dan tu juan ekstraksi serta jenis bahan yang diektraksi. Ekstraksi bahan-bahan logam melibatkan reaksi kimia, dan biasa disebut leaching. Proses ini lebih rumit karena menggunakan bahan kimia yang lebih reaktif terhadap bahan peralatan juga. Ekstraksi dari bahan alam non hayati, atau bahan tambang dan batu-batuan bermineral semacam ini sering disebut ekstraksi anorganik, sedang ekstraksi dari bahan alam hayati sering disebut ekstraksi organik. Ekstraksi padat cair adalah jenis ekstraksi yang sangat sering digunakan karena kebanyakan bahan yang diekstrak terikat dalam padatan. Misalnya ekstraksi kafein dari bijih kopi atau kafein dari daun teh merupakan

Proses ekstraksi berlangsung di dalam kolom ekstraksi. Kolom ekstraksi dirancang sesuai dengan jenis ekstraksi. Ada beberapa jenis yang biasa digunakan, antara lain:

a. Ekstraksi padat-cair.

b. Ekstraksi padat cair tidak kontinyu c. Ekstraksi padat cair kontinyu d. Ekstraksi cair-cair

e. Ekstraksi cair-cair tidak kontinyu

Pada umumnya ekstraksi kontinyu melibatkan tangki-tangki yang memungkinkan bahan yang mengalir sehingga proses kontak untuk

melakukan ekstraksi terjadi berulang-ulang dan semakin pekat. Sedangkan proses tidak komtinyu biasanya terdiri dari satu tangki dengan kemungkinan memisahkan hasil ekstraksi setiap kali. Biasanya tabung mempunyai alat pengeluaran di bagian bawahnya dan setiap kali dibuka untuk memisahkan pelarutnya. Ekstraksi dapat dilakukan beberapa kali, biasanya disebut ekstraksi berulang0ulang namun tidak kontinyu.

4.4 Mengendalikan proses ekstraksi: menentukan persen terekstraksi dan menganalisis kondisi pelarut untuk memperoleh hasil ekstraksi yang optimum

Proses ekstraksi dikendalikan untuk mendapatkan hasil ekstraksi optimum. Dalam hal ini optimum adalah hasil terbaik dan terbanyak namun dengan ongkos produksi terendah. Biasanya optimasi dilakukan setelah persen terekstraksi ditentukan. Kontak yang maksimal dengan pelarut diusahakan di dalam kolom ekstraksi dengan bantuan pompa untuk menjamin perpindahan massa dan pemisahan kembali secara seimbang dan terus menerus.

Dalam ekstraksi kontinyu zat terekstraksi akan meningkat perlahan-lahan dan setelah itu dilakukan pemisahan kembali dengan cara ekstraksi kembali atau penguapan pelarut. Biasanya pelarut yang menguap ditampung kembali agar dapat digunakan kembali. Jika dilakukan pelarutan kembali maka ada kontainer lain untuk mencampurkan hasil ekstraksi dengan pelarut lain. Tempat ini mirip seperti kolom ekstraksi utama yang telah ditinggalkan.

4-8

yang didapat dibandingkan terhadap jumlah bahan mentah yang digunakan. Optimasi dilakukan dengan mengatur kondisi ekstraksi. Pelarut yang dipilih biasanya sudah baik namun dapat lebih dioptimalkan dengan pengaturan kondisi seperti temperatur, pengadukan, penyaringan dan masih banyak lagi proses-proses yang bisa disisipkan dalam proses ekstraksi.4.5 Mengidentifikasi ekstrak (hasil ekstraksi): mengkarakterisasi hasil ekstrak melalui analisis kimia

Ekstrak yang diperoleh dianalisis untuk menghasilkan produk dengan kemurnian tinggi. Seringkali harus dilakukan pemurnian dengan cara

mencuci pelarut dan pengotornya dengan pelarut lain yang tepat. Hasil ekstraksi juga perlu dikarakterisasi untuk memperoleh kemurnian tinggi. Misalnya hasil ekstraksi minyak cengkeh dikarakterisasi dengan instrumentasi modern seperti kromatografi gas-spektroskopi massa supaya jelas kandungan masing-masing senyawa penyusun minyak cengkeh tersebut. Untuk hasil ekstraksi yang berupa padatan dilakukan uji titik leburnya. Jika hasilnya murni maka rentangan titik lebur tidak lebar, tidak lebih dari 1°C. Beberapa padatan juga sering dimurnikan dengan melakukan kristalisasi kembali dimana pelarut akan melarutkan senyawa yang dituju sedangkan senyawa pengotor akan tertinggal. Setelah larutan didapat maka dilakukan kristalisasi kembali. Ada banyak cara melakukan pemurnian dan karakterisasi hasil ekstraksi dan prosedur yang dilakukan akan disesuaikan dengan bahan yang diekstraksi. Untuk analisis bahan ekstraksi yang berupa cairan dapat digunakan berbagai metode kromatografi. Dalam metode ini campuran hasil ekstraksi dapat terlihat jelas dan pada beberapa alat modern juga dapat diketahui komposisi pengotornya. Pemurnian lebih lanjut dilakukan dengan prosedur ekstraksi pelarut kembali.

II.

LATIHAN PEMECAHAN MASALAH

1. Bagaimana mempersiapkan sebuah proses ekstraksi? Apa saja yang harus dipertimbangkan?

2. Carilah sebuah bahan alam yang mudah diesktraksi dan bisa dilakukan untuk latihan membuat rancangan proses ekstraksi. Ikuti semua langkah-langkah yang wajar untuk ekstraksi serta bagaimana menjalankan serta mengontrolnya, maupun menganalisis hasilnya.

III.

RANGKUMAN

Ekstraksi adalah salah satu proses pemisahan sampai ke skala kimia,

yang digunakan untuk mengambil salah satu atau sekumpulan senyawa dari bahan asalnya. Adapun langkah-langkah yang akan diambil mengikuti alur:

(1) menentukan bahan yang akan diekstrak dan mendeskripsikan sifat-sifat fisika dan kimia bahan tersebut serta kebutuhan pelarutnya; (2) menyiapkan peralatan ekstraksi dan kondisi yang dibutuhkan; (3) melaksanakan proses ekstraksi; (4) mengendalikan proses ekstraksi; (5) mengidentifikasi serta karakterisasi hasil ekstraksi. Dalam skala industri masih harus diperhitungkan penanganan limbah proses sebagai langkah pamungkas. Limbah proses pasti ada namun dampaknya dapat diminimalkan agar tidak menghasilkan masalah baru.

IV.

TUGAS

Buatlah sebuah rancangan untuk ekstraksi minyak kayu putih dan minyak cengkeh. Apa bedanya dengan proses pembuatan minyak jagung dan

biodisel? Jelaskan.

V.

SOAL-SOAL

1. Jelaskan apa yang dimaksud dengan proses ekstraksi? Bagian-bagian apa saja yang perlu diperhatikan dengan seksama?

2. Bagaimana merawat peralatan hasil ekstraksi secara umum? Jelaskan. 3. Apa keuntungan proses ekstraksi kontinyu dibandingkan dengan

4-10

VI.

REFERENSI

Christian, G. D. 1977. Analytical Chemistry. New York: John Wiley & Sons

Fifiedd, F.W. & Kealey, D. 1990. Principles and Practice of Analytical Chemistry. London: Blackie Academic & Professional

Rahayu, S.S.,et al., Kimia Industri untuk Sekolah Menengah Kejuruan, Bagian II, 2008< Dikmenum, Departemen Pendidikan Nasional

Bagian 5:

ABSORPSI DAN ADSORPSI

1. Deskripsi Isi:

Bagian 5 mengenai Absorpsi dan Adsorpsi yang membahas tentang pengoperasian peralatan absorpsi dan adsorpsi; bahan olahan untuk proses adsorpsi dan absorpsi; identifikasi kondisi peralatan absorpsi dan adsorpsi; tahapan dalam pengoperasian alat absorpsi dan faktor yang berpengaruh pada operasi adsorpsi; optimalisasi kinerja peralatan absorpsi dan adsorpsi; dan prosedur mematikan dan merawat peralatan absorpsi dan adsorpsi.

2. Kompetensi:

Menguasai konsep-konsep dasar tentang pelaksanaan pengoperasian peralatan absorpsi dan adsorpsi; bahan olahan untuk proses adsorpsi dan absorpsi; identifikasi kondisi peralatan absorpsi dan adsorpsi; tahapan dalam pengoperasian alat absorpsi dan faktor yang berpengaruh pada operasi adsorpsi; optimalisasi kinerja peralatan absorpsi dan adsorpsi; dan prosedur mematikan dan merawat peralatan absorpsi dan adsorpsi.

3. Tujuan:

Setelah mempelajari modul ini, peserta diharapkan mampu menguasai konsep dasar tentang pengoperasian peralatan absorpsi dan adsorpsi; bahan olahan untuk proses adsorpsi dan absorpsi; identifikasi kondisi peralatan absorpsi dan adsorpsi; tahapan dalam pengoperasian alat absorpsi dan faktor yang berpengaruh pada operasi adsorpsi; optimalisasi kinerja peralatan absorpsi dan adsorpsi; dan prosedur mematikan dan merawat peralatan absorpsi dan adsorpsi.

I.

URAIAN SINGKAT

5-2

tergantung pada kebutuhan dan pada bahan apa saja yang hendak ditarik ke permukaannya.Menurut jenis proses yang terjadi di permukaan terdapat perbedaan proses adsorpsi dan absorpsi. Proses adsorpsi menyangkut penyerapan karena kecenderungan dari bahan-bahan yang dipisahkan untuk melekat di permukaan bahan penjerap. Biasanya bahan penjerap menarik bahan-bahan kimia yang sifatnya berlawanan ke permukaan. Salah satu contohnya adalah penyerapan sisa-sisa pewarna dari industri batik dengan menggunakan arang aktif, penjerapan gas-gas berbahaya dengan menggunakan zeolit dan lain sebagainya. Pada umumnya bahan penyerap berupa padatan yang harus diaktivasi untuk meningkatkan kemampuan menyerapnya.

Di lain pihak proses absorpsi melibatkan reaksi kimia di permukaan bahan penjerap. Reaksi kimia terjadi karena permukaan bahan penjerap mempunyai gugus-gugus aktif yang akan bereaksi dengan situs aktif disediakan di permukaan bahan penjerap. Bahan untuk penyerapan dan reaksi kimia dalam hal ini dapat berupa padatan maupun cairan. Bahan yang digunakan lebih bersifat reaktif dan membutuhkan penanganan khusus dalam kolom absorpsi dan juga setelah absorpsi selesai dilakukan. Rancangan prosesnya akan mengikuti tujuan industri.

Proses adsorpsi dan absorpsi mempunyai fungsi masing-masing. Biasanya proses adsorpsi mempunyai tujuan pengurangan komponen partikel yang ada dalam sampel, seperti pengurangan kadar logam berat pada limbah industri agar tidak terlalu membahayakan pada saat limbah dibuang atau pemurnian sampel sebelum dilempar ke konsumen. Dapat juga adsorpsi dilakukan untuk mengurangi pengotor dan warna pada produk hasil industri, seperti pengurangan warna pada industri gula. Proses absorpsi yang melibatkan reaksi kimia mempunyai fungsi lebih luas lagi, termasuk membantu proses industri dengan reaksi kimianya. Peran absorpsi dalam proses industri kimia lebih besar daripada adsorpsi.

5.1 Bahan Olahan untuk Proses Adsorpsi dan Absorpsi

industri. Penempelan di permukaan hanya terjadi dengan gaya tarik menarik lemah. Biasanya material yang digunakan untuk adsorpsi adalah material berpori yang memungkinkan luas permukaan yang sangat lebar dan dapat menyerap banyak adsorbat. Beberapa bahan perpori yang sering digunakan adalah arang, zeolit, silika dan alumina. Bahan-bahan yang mengandung partikel yang akan diserapkan dikontakkan dengan material penyerap sehingga partikel yang diuju akan terserap di permukaan yang luas dari pori-pori penyerap.

Di lain pihak absorpsi merupakan mekanisme lain yang mempunyai karakter penyerapan lebih kuat daripada adsorpsi. Jika permukaan absorben mempunyai kekuatan besar untuk menyerap dengan reaksi kimia, maka bahan yang dipisahkan di permukaan tidak akan lepas lagi kecuali jika direaksikan dengan pereaksi lain untuk proses daur ulangnya. Diharapkan terjadi reaksi kimia di permukaan bahan penyerap dengan partikel yang dipisahkan dan karena reaksi kimia sifatnya tidak bolak balik maka bahan penyerap harus diganti kalau seluruh permukaan dipenuhi dengan partikel yang diserap. Bahan penyerap dapat berupa cairan karena yang dibutuhkan adalah reaksi kimia.

Biasanya limbah yang hendak dibersihkan lewat adsorpsi ini dilewatkan atau dikontakkan dengan bahan adsorben melalui medium cair atau gas. Dengan membiarkan kontak terjadi maka penyerapan akan berlangsung dengan sendirinya. Sedangkan absorpsi memberikan kemungkinan tahapan pencampuran yang lebih menyeluruh di dalam tabung reaktor sehingga terjadi produk yang diinginkan. Pencampuran dua senyawa yang berbeda fasa juga dimungkinkan, misalnya pembuatan larutan senyawa baru yang berasal dari gas seperti banyak dicontohkan dalam buku-buku pegangan kimia industri. Melarutkan gas dalam cairan akan memudahkan penjualan gas tersebut. Baik adsorpsi maupun absorpsi membutuhkan waktu kontak yang cukup untuk memaksimalkan kinerja penyerapan.

5.2 Memeriksa peralatan absorpsi dan adsorpsi: mengidentifikasi kondisi

peralatan absorpsi dan adsorpsi

Proses adsorpsi dan absorpsi memerlukan persiapan. Pemeriksaan pendahuluan meliputi persiapan bahan adsorben maupun absorben, baik bahan penyerapnya maupun rancangan peralatannya. Ada rancangan “batch”

5-4

“kontinyu” yang merupakan rangkaian bergerak yang melakukan adsorpsi dan absorpsi secara terus menerus.Untuk proses adsorpsi bahan adsorben yang biasanya berupa material berpori dipersiapkan dahulu sebelum dimasukkan ke rancagan peralatan. Material yang digunakan akan diseragamkan ukurannya dengan cara megayak dalam ukuran tertentu (satuan besarnya partikel adalah mesh) dan selanjutnya diaktivasi. Misalnya jika digunakan bahan arang aktif, maka arang yang diperoleh dari pengarangan bahan dasar dalam tungku pada temperatur dan durasi waktu tertentu (arang aktif tempurung diperoleh dengan pemanasan tertutup dalam oven dengan temperatur 350-450°C selama 3 jam) diayak dengan penyaring. Bahan adsorben yang digunakan juga dapat dibeli dari bahan komersial yang ada di pasaran. Industri besar mempunyai penyaring elektrik untuk membuat kerja penyeragaman ukuran partikel ini otomatis.

Bahan adsorben dipersiapkan sebelum digunakan, dan proses ini disebut aktivasi. Untuk penyerap karbon aktif dilakukan pemanasan untuk menghilangkan air yang tersisa diantara pori-pori dan akan mengganggu proses penyerapan. Pemanasan umumnya dilakukan di dalam oven pada suku 130°C selama berjam-jam untuk menarik molekul air yang tersembunyi atau menempel di dinding pori-pori dari bahan arang aktif tersebut. Selain adsorben yang disiapkan, larutan pembawa senyawa yang akan diadsorpsi juga harus dipersiapkan. Pengukuran kadar adsorpsi dilakukan dengan bantuan peralatan spektroskopi. Jika larutan yang diuji mengandung logam berat, maka metode spektroskopi serapan atom dapat digunakan untuk membantu memonitor terjadinya penyerapan. Jika larutan yang diuji mempunyai warna, maka pengurangan warna dengan bantuan adsorben akan dimonitor lewat spektrometer ultraviolet-visibel dengan menentukan panjang gelombang maksimumnya terlebih dahulu.

tempat khusus pula. Semua aliran akan dipantau dan dimonitor secara otomatis.

Di lain pihak proses absorpsi sering digunakan untuk membuat larutan bahan kimia yang berasal dari gas. Misalnya larutan formalin didapat dengan cara melarutkan formaldehida dalam air. Gas yang dilewatkan dalam air akan larut dengan membentuk ikatan kimia sehingga tidak mudah untuk terlepas lagi relatif jika dibandingkan dengan proses adsorpsi. Hal ini sesuai dengan tujuan utama proses absorpsi yakni meningkatkan nilai guna dari produknya dengan cara merubah fasa. Gas yang dilarutkan dalam cairan akan lebih mudah untuk dijual dan ditransportasikan dalam bentuk larutannya.

Untuk memulai proses absorpsi tentu saja harus dilakukan persiapan matang. Melakukan proses industri dengan menggunakan pereaksi gas harus memenuhi persyaratan keamanan, baik keamanan fisik maupun keamanan kimia yang berasal dari gas-gas berbahaya. Persiapan pertama adalah persiapan bahan absorbennya. Absorben adalah bahan yang akan melarutkan bahan kimia melalui permukaannya. Ada beberapa persyaratan cairan absorben, antara lain adalah 1) memiliki daya larut besar terhadap zat yang akan dilarutkan, biasanya berupa cairan polar seperti air atau alkohol, 2) memiliki tekanan uap rendah sehingga tidak membahayakan pada saat transportasi, 3) tidak korosif sehingga tidak berbahaya jika tertumpah selama proses, 4) stabil secara termis, dan tidak rusak jika temperatur ditinggikan dalam batas wajar, 5) murah sehingga dapat diperoleh dan juga hasilnya dapat dijual dengan tanpa memperhitungkan biaya tambahan. Hal ini juga untuk bahan pertimbangan dalam produksi. Untuk cairan yang bersifat basa biasanya dipilih natrium hidroksida (NaOH) atau asam klorida (HCl) serta asam sulfat (H2SO4). Cairan ini harus ditempatkan dalam kolom yang aman agar proses absorpsi berlangsung terkontrol.

Kolom absorpsi sendiri biasanya mempunyai beberapa fungsi sekaligus. Selama melewati kolom ini diharapkan semua kontaminan akan terambil dan di lain pihak gas akan dilewatkan cairan yang nantinya akan menyerap dan membawa gas tersebut. Prinsip kerjanya mirip dengan kolom adsorpsi namun absorbat akan terdiri dari isi kolom yang berupa padatan

5-6

5.3 Mengoperasikan peralatan absorpsi dan adsorpsi: menganalisistahapan dalam pengoperasian alat absorpsi dan menganalisis faktor yang

berpengaruh pada operasi adsorpsi

Peralatan untuk adsorpsi berbeda dengan peralatan absorpsi. Walaupun keduanya mempunyai prinsip penyerapan yang terjadi pada bagian peralatan berupa kolom namun karena sifat fisika yang digunakan berbeda maka hasilnya akan berbeda pula. Kolom adsorpsi terdiri dari bak penampung umpan yang juga berfungsi sebagai bak penampung overflow

atau umpan yang luber keluar, pompa, bak penampung efluen, bak pengatur debit. Sebelumnya semuanya dipenuhi air sampai di atas tempat adsorben untuk menutup kemungkinan adanya udara yang terjebak dalam kolom. Larutan air baku dialirkan melalui kolom adsorben dan dipantau lajunya melalui beberapa kran. Proses adsorbsi bisa dilakukan berulang-ulang.

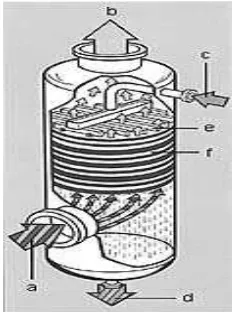

Di lain pihak peralatan absorpsi biasanya lebih rumit karena kolomnya menampung zat kimia yang memungkinkan proses penyerapan gas berlangsung optimum. Adapun secara umum tangki absorpsi dapat digambarkan secara skematis pada gambar berikut ini. Gas input akan diberikan melalui inlet a sedang outputnya akan melalui titik b. Gas yang dimasukkan akan dilewatkan pelarut c yang akan menjadi pelarut bagi gas yang dimasukkan. Adapun dalam kolom packing f akan terjadi proses absorpsi gas pada pelarut cair yang dilewatkan dispenser e.. Hasil absorpsi d

[image:43.595.238.354.535.691.2]merupakan produk yang diharapkan pada industri ini. Adapun produk ini akan mengandung gas terlarut yang siap melewati proses pembungkusan dan selanjutnya.

5.4 Mengatur dan mengendalikan pengoperasian peralatan adsorpsi dan

absorpsi: meningkatkan kinerja peralatan absorpsi dan adsorpsi sehingga

diperoleh hasil optimum

Proses adsorpsi dilakukan dengan dengan mengatur laju alir dari bak pengatur laju impasan aliran umpan dan dimonitor lewat flowmeter. Biasanya aliran proses adsorpsi diatur dengan menggunakan tiga buah kran, kran yang pertama untuk mengatur besar kecilnya laju impasan yang diatur memasuki kolom adsorpsi oleh kran kedua. Jika kalibrasi dengan flowmeter berlangsung kran kedua ini ditutup dan kran ketiga dibuka. Setelah stabil kran ketiga ini ditutup dan kran kedua dibuka supaya umpan akan mengalir menuju kolom adsorpsi. Di pengeluaran akan dilakukan uji analisis sampel untuk menentukan apakah proses adsorpsi diulang atau tidak. Untuk sampel yang berbeda laju alir akan ditetapkan sesuai dengan karakter dan kebutuhan sampel.

Di lain pihak desain proses absorpsi sedikit berbeda. Reaktor utama terdiri dari komponen yang berbeda fasa dimaka pada prosesnya terjadi reaksi kimia dan pertukaran komponen. Biasanya luaran dari reaktor berfasa gas dan akan dicampur dengan zat cair sehingga terjadi perpindahan massa (pelarutan) gas di dalam cairan. Proses absorpsi terjadi di sini. Kolom adsorbsi seringkali juga didaur ulang, sehingga pelepasan kembali bahan yang terserap juga merupakan bagian dari pengendalian peralatan. Dalam hal ini dilakukan langkah serupa namun dengan aarah aliran sebaliknya.

5.5 Mematikan dan merawat peralatan absorpsi dan adsorpsi: melakukan

prosedur mematikan dan merawat peralatan absorpsi dan adsorpsi

Gambar

Garis besar

Dokumen terkait

bahwa berdasarkan pertimbangan sebagaimana dimaksud pada huruf a dan b, perlu menetapkan buku teks pelajaran yang memenuhi syarat kelayakan untuk digunakan dalam

Oleh sebab itu perusahaan harus bisa mendorong sumber daya manusia agar tetap produktif dalam mengerjakan tugasnya masing- masing yaitu dengan meningkatkan kepuasan kerja

Tak lagi menjadi ‘agen pemegang merk’ tunggal bahan peledak di dalam negeri, dan harus dipaksa bersaing dengan korporasi asing yang sudah mapan dengan teknologi dan jam

Berdasarkan Perjanjian “Closing and Amendment” tertanggal 13 September 2007 antara Perusahaan, TriStar dan ETRL, telah disetujui beberapa hal diantaranya: (1)

A visitor from Indonesia viewed " toyota medan amplas " 37 secs ago A visitor from Medan, Sumatera Utara viewed " toyota medan amplas " 1 hr

Badan Koordinasi Penyuluh Program Pengembangan Kerjasama Penyuluhan Pertanian, Perikanan dan Kehutanan. Persentase peningkatan

Cara Membuat salah satu bahan diiris-iris bersama gulah merah lalu dicampurkan dan diremas-remas selanjutnya disimpan di Toples untuk dipermentasi selama

Sebagai tindak lanjut hasil Desk Evaluasi Proposal Baru Penelitian tahun 2015, Direktorat Penelitian dan Pengabdian Kepada Masyarakat, Direktorat Jenderal