USULAN PERBAIKAN METODE KERJA DALAM PROSES PENGANGKATAN BEBAN PADA BAGIAN MANUAL PALET DENGAN MENGGUNAKAN

NIOSH LIFTING EQUATION DI PT. SINAR SOSRO

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

A D E L I S A 050403022

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Allah SWT yang senantiasa

memberikan rahmat-Nya kepada penulis sehingga dapat menyelesaikan laporan

Tugas Akhir ini dengan baik. Ini merupakan langkah awal bagi penulis untuk

mengenal lingkungan kerja serta menerapkan ilmu yang telah dipelajari selama

perkuliahan di lingkungan kerja

Tugas Sarjana ini berjudul “USULAN PEBAIKAN METODE KERJA DALAM PROSES PENGANGKATAN BEBAN PADA BAGIAN MANUAL PALET DENGAN MENGGUNAKAN NIOSH LIFTING EQUATION DI PT. SINAR SOSRO”. Tugas sarjana ini bertujuan memenuhi persyaratan akademis penyelesaian program Sarjana Teknik Industri Universitas Sumatera Utara.

Penulis menyadari bahwa Tugas Sarjana ini belum sepenuhnya sempurna

dan masih terdapat kekurangan. Oleh karena itu penulis mengharapkan kritik dan

saran yang membangun dari pembaca untuk kesempurnaan Tugas Sarjana ini dan

penulis berharap agar laporan ini bermanfaat bagi semua pihak yang

memerlukannya.

Medan, Februari 2010

UCAPAN TERIMA KASIH

Dalam menyelesaikan Tugas Sarjana ini, penulis banyak mendapat

bimbingan dan bantuan dari berbagai pihak. Oleh karena itu, penulis

mengucapkan terima kasih terutama kepada:

1. Ibunda Fatmawati dan Ayahanda Alm. Abdul Azis yang selalu ada dan selalu

memberikan semangat dalam bentuk apapun kepada penulis dan selalu

memberikan dukungan sepenuhnya dan doa untuk kelancaran dalam penulisan

laporan ini.

2. Kakanda Adelia Azis beserta suami dan Adinda Ade Eka Azis selaku kakak

dan adik penulis yang tak pernah letih membantu penulis dalam

menyelesaikan penulisan laporan ini.

3. Ibu Ir. Nazlina, MT dan keluarga, selaku Dosen Pembimbing I atas

bimbingan, pengarahan, dan masukan serta ilmu yang diberikan dalam

penyelesaian Tugas Sarjana ini.

4. Ibu Ir. Anizar, M.Kes, selaku Dosen Pembimbing II atas bimbingan,

pengarahan, dan masukan yang diberikan dalam penyelesaian Tugas Sarjana

ini.

5. Ibu Ir. Rosnani Ginting, MT, selaku Ketua Departemen Teknik Industri yang

telah memberikan izin pelaksanaan Tugas Sarjana ini, dukungan dan motivasi

serta perhatian yang diberikan kepada penulis.

7. Bapak Ir. A. Jabbar Rambe, M.Eng, selaku koordinator bidang Ergonomi dan

Dasar Perancangan.

8. Ibu Ir. Dini Wahyuni, MT, selaku dosen wali yang telah membimbing penulis

setiap semester dan selaku kepala Laboratorium Ergonomi dan Analisa

Perancangan Kerja yang selalu berkenan untuk memberikan saran dalam hal

apapun kepada penulis.

9. Mas Doddi Trisna Nugraha yang selalu ada dan bersedia untuk membantu

penulis dalam menyelesaikan laporan ini baik doa, semangat dan dukungan

moral.

10. Segenap pimpinan dan karyawan PT. Sinar Sosro yang telah memberikan izin

kepada penulis untuk melaksanakan penelitian di perusahaan tersebut.

11. Mas Bowo, Bang Tumijo dan Kak Dina atas bantuan dan tenaga yang telah

diberikan dalam memperlancar penyelesaian Tugas Sarjana ini

12. Fadilah Amelia Hsb, Martina Dwi Kusumaningtiyas dan Juni Irawan selaku

teman terdekat dari penulis yang tak bosen-bosennya memberi dukungan dan

semangat kepada penulis dalam penyelesaian laporan ini.

13. Om Andi yang selalu bersedia mengajari penulis dalam penyelesaian hasil

perancangan pada laporan ini.

14. Teddy, Ian, Agus, Arih, Rahmi, Pinem, Nela, Melda, Revi, Dwi, Siti, Tia,

Rizki, Budi, Ricky, Adlin, Fitrah, Razi, Jendra, Yandre dan seluruh

teman-teman stambuk 2005 yang namanya tidak dapat disebutkan satu persatu.

15. Bang Robin dan Bang Zuna yang bersedia meluangkan waktu untuk belejar

16. Wahyu Syarifuddin dan Irwan Budiman yang bersedia memberi pinjaman

buku kepada penulis untuk penyelesaian laporan ini.

17. Rekan-rekan sekerja di Laboratorium Ergonomi dan Analisa Perancangan

Kerja atas masukan dan pinjaman buku yang membantu penulis dalam

menyelesaikan Tugas Sarjana ini.

Kepada semua pihak yang telah banyak membantu dalam menyelesaikan

laporan ini dan tidak dapat penulis sebutkan satu per satu, penulis ucapkan terima

kasih. Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, Februari 2010

PENULIS

DAFTAR ISI

BAB HALAMAN

JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI ... vii

DAFTAR TABEL ... xi

DAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN ... xvii

ABSTRAK ... xviii

I PENDAHULUAN

1.1. Latar Belakang Permasalahan ... I-1

1.2. Rumusan Permasalahan ... I-3

1.3. Tujuan dan Sasaran Penelitian ... I-3

1.4. Manfaat Penelitian ... I-4

1.5. Batasan Masalah ... I-5

1.6. Asumsi yang Digunakan ... I-5

DAFTAR ISI (lanjutan)

BAB HALAMAN

II GAMBARAN UMUM PERUSAHAN

2.1. Sejarah Perusahaan ... II-1

2.2. Organisasi dan Manajemen ... II-2

2.2.1. Struktur Organisasi ... II-2

2.2.2. Uraian Tugas dan Tanggung Jawab ... II-2

2.3. Proses Produksi ... II-8

2.3.1. Bahan Produksi ... II-8

2.3.2. Uraian Proses Produksi ... II-9

III LANDASAN TEORI

3.1. Ergonomi ... III-1

3.1.1. Keluhan Musculoskeletal ... III-2

3.1.2. Nordic Body Map ... III-5

3.2. Postur Kerja ... III-7

3.3. Beban Angkat ... III-16

3.3.1. Biomekanika ... III-16

3.3.2. Manual Material Handling ... III-17

3.3.3. Analisis Beban Kerja dengan NIOSH ... III-19

DAFTAR ISI (lanjutan)

BAB HALAMAN

3.5. Peta Kerja ... III-35

3.5.1. Defenisi Peta Kerja ... III-35

3.5.2. Jenis-jenis Peta Kerja ... III-36

3.5.3. Peta Pekerja dan Mesin ... III-37

3.5.4. Kegunaan Peta Pekerja dan Mesin ... III-37

3.5.5. Prinsip-prinsip Pembuatan Peta Pekerja dan

Mesin ... III-40

IV METODOLOGI PEMECAHAN MASALAH

4.1. Tempat dan Waktu Penelitian ... IV-1

4.2. Jenis Penelitian ... IV-1

4.3. Objek Penelitian ... IV-1

4.4. Metode Pengumpulan Data ... IV-2

4.5. Pelaksanaan Penelitian ... IV-2

4.6. Pengumpulan Data ... IV-3

4.6.1. Data Primer ... IV-3

4.6.2. Data Sekunder ... IV-5

DAFTAR ISI (lanjutan)

BAB HALAMAN

4.8. Analisis Pemecahan Masalah ... IV-6

4.9. Kesimpulan dan Saran ... IV-7

V PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data ... V-1

5.2. Pengolahan Data ... V-21

VI ANALISIS PEMECAHAN MASALAH

6.1. Analisis Keluhan Operator Berdasarkan Metode Kerja

dan Beban Angkat dengan Menggunakan

Persamaan NIOSH ... VI-1

6.2. Perancangan Fasilitas Kerja ... VI-4

6.3. Metode Kerja Usulan ... VI-8

6.4. Perbandingan Antara Metode Kerja Aktual

dan Metode Kerja Usulan ... VI-22

VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1

7.2. Saran ... VII-3

DAFTAR TABEL

TABEL HALAMAN

3.1. Skor Batang Tubuh REBA ... III-9

3.2. Skor Leher REBA ... III-9

3.3. Skor Kaki REBA ... III-10

3.4. Skor Beban REBA ... III-10

3.5. Skor Lengan Atas REBA ... III-11

3.6. Skor Lengan Bawah REBA ... III-12

3.7. Skor Pergelangan Tangan REBA ... III-12

3.8. Coupling ... III-13

3.9. Tabel A REBA ... III-13

3.10. Tabel B REBA ... III-14

3.11. Tabel C REBA ... III-14

3.12. Skor Aktivitas REBA ... III-15

3.13. Nilai Level Tindakan REBA ... III-15

3.14. Faktor Pengali Horizontal ... III-20

3.15. Faktor Pengali Vertikal ... III-21

3.16. Faktor Pengali Perpindahan ... III-22

DAFTAR TABEL (lanjutan)

TABEL HALAMAN

3.18. Faktor Pengali Frekuensi ... III-23

3.19. Faktor Pengali Kopling ... III-25

3.20. Antropometri Posisi Berdiri dan Posisi Duduk ... III-34

3.21. Lambang Peta Pekerja dan Mesin ... III-41

5.1. Data Hasil Rekapitulasi SNQ ... V-4

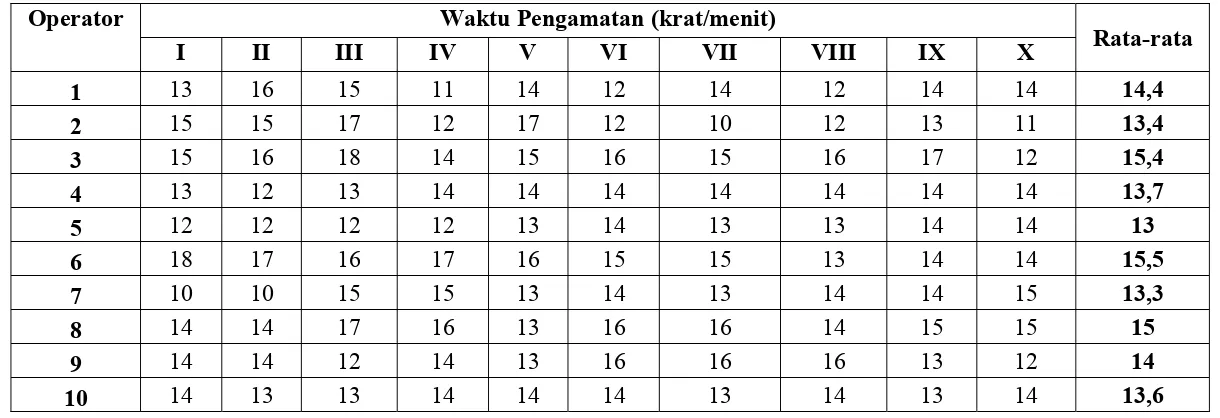

5.2. Data Frekuensi Pengangkatan Per Menit ... V-5

5.3. Data Elemen Kegiatan Bagian Manual Palet ... V-6

5.4. Data Beban Angkat dan jarak Perpindahan Material ... V-8

5.5. Rata-Rata Jumlah Krat yang Diangkat/menit ... V-31

5.6. Hasil Penilaian Postur Kerja dengan Metode REBA ... V-32

5.7. Data Dimensi Lebar Jari Telunjuk sampai

Kelingking Operator ... V-33

5.8. Data Dimensi Lebar Jari Telunjuk sampai

Kelingking Tambahan ... V-33

5.9. Perhitungan Nilai Rata-rata, Standar Deviasi,

Nilai maksimum dan Minimum ... V-35

DAFTAR TABEL (lanjutan)

TABEL HALAMAN

5.11. Uji Kecukupan Data ... V-39

5.12. Uji Kenormalan Data dengan Chi-Square ... V-41

5.13. Hasil Perhitungan Melaui Persamaan NIOSH ... V-43

6.1. Hasil Penilaian Postur Kerja dengan Metode REBA ... VI-1

6.2. Perbandingan Antara Alternatif ... VI-5

6.3. Perbandingan Antara Metode Kerja Aktual dan

DAFTAR GAMBAR (lanjutan)

GAMBAR HALAMAN

2.1. Struktur Organisasi PT. Sinar Sosro ... II-3

3.1. Nordic Body Map ... III-6

3.2. Postur Batang Tubuh REBA ... III-8

3.3. Postur Leher REBA ... III-9

3.4. Postur Kaki REBA ... III-10

3.5. Postur Lengan Atas REBA ... III-11

3.6. Postur Lengan Bawah REBA ... III-11

3.7. Postur Pergelangan Tangan REBA ... III-12

3.8. Pengukuran Antropometri Posisi Berdiri dan Posisi Duduk ... III-33

4.1. Blok Diagram Prosedur Penelitian ... IV-8

5.1. Ilustrasi Pengangkatan Krat dari Konveyor dan Meletakan Krat

Ke Atas Palet Untuk Level Pertama ... V-9

5.2. Ilustrasi Pengangkatan Krat dari Konveyor dan Meletakan Krat

Ke Atas Palet Untuk Level Kedua ... V-10

5.3. Ilustrasi Pengangkatan Krat dari Konveyor dan Meletakan Krat

DAFTAR GAMBAR (lanjutan)

GAMBAR HALAMAN

5.4. Ilustrasi Pengangkatan Krat dari Konveyor dan Meletakan Krat

Ke Atas Palet Untuk Level Keempat ... V-12

5.5. Ilustrasi Pengangkatan Krat dari Konveyor dan Meletakan Krat

Ke Atas Palet Untuk Level Kelima ... V-13

5.6. Pandangan Samping Tempat Kerja Aktual ... V-16

5.7. Pandangan Atas Tempat Kerja Aktual ... V-16

5.8. Peta Pekerja dan Mesin Aktual ... V-17

5.9. Identifikasi Keluhan MSDs Operator 1 ... V-24

5.10. Identifikasi Keluhan MSDs Operator 2 ... V-24

5.11. Identifikasi Keluhan MSDs Operator 3 ... V-25

5.12. Identifikasi Keluhan MSDs Operator 4 ... V-25

5.13. Identifikasi Keluhan MSDs Operator 5 ... V-25

5.14. Identifikasi Keluhan MSDs Operator 6 ... V-27

5.15. Identifikasi Keluhan MSDs Operator 7 ... V-28

5.16. Identifikasi Keluhan MSDs Operator 8 ... V-28

5.17. Identifikasi Keluhan MSDs Operator 9 ... V-29

DAFTAR GAMBAR (lanjutan)

GAMBAR HALAMAN

6.1. Fasilitas Usulan ... VI-6

6.2. Rancang Gancu Usulan ... VI-7

6.3. Usulan Rancangan Area Kerja Operator ... VI-10

6.4. Peta Pekerja dan Mesin Usulan ... VI-11

DAFTAR LAMPIRAN

LAMPIRAN

L.1. Kuesioner SNQ

L.2. Penilaian Postur Kerja Aktual dengan Metode REBA

L.3. Penilaian Postur Kerja Usulan dengan Metode REBA

L.4. Gambar Fasilitas Usulan

L.5. Lembar Asistensi

L.6. Surat Permohonan Tugas Sarjana

L.7. Surat Balasan PT. Sinar Sosro

ABSTRAK

PT. Sinar Sosro merupakan salah satu perusahaan industri yang memproduksi berbagai jenis minuman yang terbuat dari teh dengan berbagai macam rasa. Bagian produksi perusahaan ini terdiri dari 4 lini, salah satu lini masih menggunakan sistem pengangkatan manual untuk memindahkan krat yang berisi teh botol dari konveyor ke palet. Berat 1 krat yang harus dipindahkan adalah 11,9 kg dengan frekuensi pengangkatan 14 kali/menit sehingga menimbulkan keluhan musculoskeletal pada pekerja karena cara dan metode angkat yang kurang ergonomis.

Penelitian ini bertujuan untuk memperbaiki metode kerja yang ada agar menjadi ergonomis dengan bantuan fasilitas kerja tambahan berupa konveyor portable dan alat penarik krat (gancu khusus) yang dapat membantu pekerja dalam pemindahan krat ke palet untuk meminimisasi keluhan musculoskeletal.

Pendekatan yang digunakan untuk memperbaiki metode kerja adalah Standard Nordic Questionnairre, REBA, Antropometri dan persamaan pengangkatan yang direkomendasikan oleh lembaga NIOSH dalam perancangan fasilitas kerja serta perbaikan tataletak komponen. Gambaran kondisi eksisting yang diperoleh dianalisis dan dievaluasi sehingga dapat menghasilkan fasilitas kerja yang ergonomis dan tataletak komponen yang baru sehingga metode kerja menjadi lebih baik yang dilihat dari penurunan keluhan MSDs sebesar 33% serta pekerjaan yang seimbang antara tubuh kanan dan kiri dan menghasilkan metode kerja baru yang telah distandarkan berupa standard operation procedure (SOP) pemaletan baru.

ABSTRAK

PT. Sinar Sosro merupakan salah satu perusahaan industri yang memproduksi berbagai jenis minuman yang terbuat dari teh dengan berbagai macam rasa. Bagian produksi perusahaan ini terdiri dari 4 lini, salah satu lini masih menggunakan sistem pengangkatan manual untuk memindahkan krat yang berisi teh botol dari konveyor ke palet. Berat 1 krat yang harus dipindahkan adalah 11,9 kg dengan frekuensi pengangkatan 14 kali/menit sehingga menimbulkan keluhan musculoskeletal pada pekerja karena cara dan metode angkat yang kurang ergonomis.

Penelitian ini bertujuan untuk memperbaiki metode kerja yang ada agar menjadi ergonomis dengan bantuan fasilitas kerja tambahan berupa konveyor portable dan alat penarik krat (gancu khusus) yang dapat membantu pekerja dalam pemindahan krat ke palet untuk meminimisasi keluhan musculoskeletal.

Pendekatan yang digunakan untuk memperbaiki metode kerja adalah Standard Nordic Questionnairre, REBA, Antropometri dan persamaan pengangkatan yang direkomendasikan oleh lembaga NIOSH dalam perancangan fasilitas kerja serta perbaikan tataletak komponen. Gambaran kondisi eksisting yang diperoleh dianalisis dan dievaluasi sehingga dapat menghasilkan fasilitas kerja yang ergonomis dan tataletak komponen yang baru sehingga metode kerja menjadi lebih baik yang dilihat dari penurunan keluhan MSDs sebesar 33% serta pekerjaan yang seimbang antara tubuh kanan dan kiri dan menghasilkan metode kerja baru yang telah distandarkan berupa standard operation procedure (SOP) pemaletan baru.

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

PT. Sinar Sosro merupakan salah satu perusahaan industri yang

memproduksi berbagai jenis minuman yang terbuat dari teh, mulai dari teh botol

sampai dengan teh kotak, mulai dengan teh rasa asli sampai dengan teh yang

dicampur dengan rasa buah. Tahapan pengolahan setiap jenis hampir sama yaitu

mulai dari pemasakan dan pencampuran formulasi teh yang berada di dapur,

pencucian botol, pengisian teh ke dalam botol sampai dengan proses pemaletan.

Proses pemaletan yang dilakukan oleh perusahaan berbeda pada tiap lini. Bagian

poduksi terdiri dari 4 lini, salah satu lini masih menggunakan sistem manual palet

pada bagian pemaletannya yaitu pada lini 2. Kegiatan pada lini 2 ini merupakan

kegiatan pemindahan material secara manual yaitu pemindahan krat yang berisi

teh botol ke palet. Operator yang bekerja pada bagian manual palet ini teridiri dari

3 orang pekerja dengan rotasi kerja tiap 30 menit, sehingga tiap operator bekerja

untuk mengisi satu palet yang berisi 60 krat dilakukan sendiri, maka selama 30

menit operator dapat menghasilkan 7 – 8 palet.

Kegiatan manual ini dilakukan karena memiliki pertimbangan oleh pihak

perusahaan yaitu perusahaan ingin tetap mempekerjakan karyawan yang ada.

Pihak perusahaan tidak menginginkan proses pengurangan pegawai. Karena

kerja yang disebabkan oleh ketidaksesuaian antara rancangan metode kerja

dengan manusia sebagai pengguna.

Pemindahan material secara manual yang ada di perusahaan berupa

pemindahan krat dari konveyor ke palet dengan aktivitas yang dilakukan secara

berulang.Apabila otot menerima beban statis secara berulang dalam waktu yang

lama, akan dapat menyebabkan keluhan berupa kerusakan pada sendi, ligemen

dan tendon. Keluhan hingga kerusakan inilah yang biasanya diistilakan dengan

keluhan Musculoskeletal disorsders (MSDs) atau cedera pada sistem

muskuloskeletal akibat pekerjaan yang dilakukan secara tidak ergonomis.

Pemindahan material secara manual yang dilakukan secara tidak

ergonomis dan terus-menerus inilah yang dapat menimbulkan penyakit akibat

kerja dalam industri yang disebut juga ”over exertion-lifting and carryng” yaitu

kerusakan jaringan tubuh yang disebabkan oleh beban angkat yang berlebihan,

sehingga penentuan batas beban angkat yang aman sangat diperlukan untuk

meminimalkan resiko tersebut. Pada saat tubuh melakukan suatu aktivitas kerja

fisik, maka akan terjadi kontraksi otot. Otot-otot akan menegang dan pembuluh

darah akan mengecil dan menimbulkan musculoskeletal disorders (MSDs) atau

cedera pada sistem musculoskeletal. Keluhan ini berupa rasa nyeri pada

bagian-bagian otot skeletal yaitu meliputi otot leher, bahu, lengan, tangan, punggung dan

pinggang yang mendapat pembebanan yang melebihi batas kemampuan pekerja

atau akibat durasi pembebanan yang terlalu panjang yang mengakibatkan

Oleh karena itu, penelitian ini dimaksudkan untuk meminimalisir keluhan

yang dialami pekerja saat bekerja karena beban yang diangkat berlebihan

sehingga perusahaan tidak perlu mengeluarkan biaya pengobatan untuk pekerja

yang mengalami penyakit yang akibat kerja.

1.2. Rumusan Permasalahan

Rumusan masalah yang dapat diangkat berdasarkan latar belakang

permasalahan di atas adalah ketidaksesuaian antara rancangan metode kerja

dengan manusia sebagai pengguna yang menyebabkan terjadinya musculoskeletal

disorders (MSDs).

1.3. Tujuan Penelitian 1. Tujuan Umum

Tujuan umum dari penelitian ini adalah melakukan perbaikan metode

kerja ditinjau dari beban pengangkatan dan tataletak komponen pada statiun

manual palet.

2. Tujuan Khusus

Adapun tujuan khusus dari penelitian ini adalah sebagai berikut:

1. Mengidentifikasi keluhan MSDs pekerja dengan menggunakan SNQ

2. Menilai postur kerja pekerja dengan menggunakan metode REBA untuk

mengetahui sikap kerja yang tidak aman

3. Menentukan beban angkat yang direkomendasikan melalui persamaan

4. Membandingkan antara beban yang diangkat dengan metode kerja yang

dilakukan pekerja pada saat pengangkatan ditinjau dari penilaian lifting

index.

5. Merancang tataletak komponen dan fasilitas kerja untuk mengurangi

tingkat keluhan MSDs serta memperbaiki sikap kerja yang tidak aman.

6. Merancang metode kerja usulan berdasarkan tataletak dan fasilitas kerja

yang baru.

7. Membandingkan antara metode kerja aktual dengan metode kerja usulan

berdasarkan sikap kerja

8. Merancang SOP sesuai dengan rancangan metode kerja usulan

1.4. Manfaat Penelitian

Manfaat penelitian ini adalah sebagai berikut:

1. Memberi masukan bagi perusahaan dalam pemberian metode kerja yang baik

yang dilakukan oleh pekerja yang melakukan kegiatan pengangkatan secara

manual.

2. Menjadi sarana bagi penulis dalam latihan untuk menerapkan dan

mengembangkan ilmu pengetahuan yang diperoleh di perkuliahan dan

membandingkan antara teori yang diperoleh dengan permasalahan pada

perusahaan.

3. Dapat mempererat kerjasama antara perusahaan dengan Departeman Teknik

Industri serta memperluas pengenalan akan Jurusan Teknik Industri Fakultas

1.5. Batasan Masalah

Batasan masalah yang digunakan dalam penelitian ini adalah sebagai

berikut :

a. Pengukuran dilakukan pada pekerja yang berada di Lini 2 dan Formasi A.

b. Pengukuran hanya dilakukan pada aktivitas pengangkatan beban secara

manual yaitu pekerja yang bekerja di bagian manual palet.

c. Pekejaan pada bagian manual palet terdiri dari satu kelompok dengan jumlah

pekerja adalah 3 orang.

1.6. Asumsi yang Digunakan

Asumsi-asumsi yang digunakan dalam penelitian ini adalah:

a. Pekerja dalam keadaan sehat dan tidak mengalami cedera otot, tulang

punggung belakang, maupun pinggang.

b. Pekerja yang ditaliti adalah pekerja normal.

1.7. Sistematika Penulisan Tugas Sarjana

Agar lebih mudah untuk dipahami dan ditelusuri maka sistematika

penulisan tugas sarjana ini akan disajikan dalam beberapa bab sebagai berikut :

BAB I PENDAHULUAN

Dalam bab ini akan diuraikan mengenai latar belakang

permasalahan, rumusan permasalahan, tujuan penelitian, manfaat

penelitian, batasan dan asumsi yang digunakan, alat dan bahan

BAB II LANDASAN TEORI

Dalam bab ini diuraikan mengenai tinjauan-tinjauan kepustakaan

yang berisi teori-teori yang mendukung permasalahan, teori

tentang ergonomi, teori mengenai biomekanika, manual material

handling (MMH), persamaan yang dikeluarkan oleh NIOSH,

keluhan-keluhan yang ditimbulkan dan lain-lain.

BAB III METODOLOGI PENELITIAN

Bab ini berisi metodologi yang digunakan untuk mencapai tujuan

penelitian meliputi tahapan-tahapan penelitian dan penjelasan tiap

tahapan secara ringkas disertai diagram alirnya.

BAB IV PENGUMPULAN DAN PENGOLAHAN DATA

Bab ini memuat data-data hasil penelitian yang diperoleh dari hasil

pengamatan dan pengukuran yang dilakukan di lapangan sebagai

bahan untuk melakukan pengolahan data yang digunakan sebagai

dasar pada pemecahan masalah.

BAB V ANALISIS PEMECAHAN MASALAH

Bab ini memuat analisis dan pembahasan hasil dari pengolahan

data dengan cara membandingkan dengan teori-teori yang ada.

Disamping itu, juga diupayakan untuk memberikan perbandingan

BAB VI KESIMPULAN DAN SARAN

Bab ini berisikan kesimpulan yang dapat diambil oleh penulis dari

hasil penelitian ini serta rekomendasi saran-saran yang perlu bagi

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Keluarga Sosrodjojo memulai usaha dengan menjual teh wangi pada tahun

1940 di Slawi, Jawa Tengah. Pada tahun 1965 keluarga Sosrodjojo melakukan

ekspansi bisnis ke jakarta dengan menyewa satu kantor di daerah cakung,

perbatasan Jatim dan Bekasi yang diawali menggunakan strategi “cicip rasa” di

Pasar Senin. Ekspansi tersebut tidak menguntungkan di awalnya, dengan beberapa

tahapan dan gagasan dipikirkan dan dilakukan hingga pada tahun 1969 usaha ini

memberi titik terang. Pada tahun 1974, PT. Sinar Sosro didirikan. Salah satu dari

beberapa pabrik di bawah Sosro Group adalah PT. Sinar Sosro cabang

Deli-Serdang Medan yang merupakan perusahaan swasta PMDN. Diresmikan

pengoperasian tanggal 28 Juli 1984 dengan nama PT. Toba Sosro Kencono oleg

Gubernur Sumatera Utara Kaharuddin Nasution. Pada tanggal 2 Januari 1995,

perusahaan berganti nama menjadi PT. Reksobudi Adijaya karena adanya

pergantian mesin dan nama ini hanya dipegang selama 5 tahun. Tahun 2000

terjadi penggabungan untuk memperkuat aset dan bisnis guna menghadapi era

perdagangan bebas. Pengembangan cita rasa, target segmen, benefit dan kemasan

menjadikan produk PT. Sinar Sosro merambah ke internasional.

Perusahaan ini berdiri dengan filosofi keluarga Sosrodjojo yakni niat baik

lingkungan dan bagi konsumen dengan tidak membahayakan kesehatan karena

tidak mengandung pemanis, pewarna dan pengawet.

PT. Sinar Sosro yang terletak di Tanjung Morawa, Sumatera Utara ini

memiliki wilayah pendistribusian antara lain wilayah Sumatera Utara dan NAD.

Adapun produk yang diproduksi di pabrik tersebut adalah Fruit Tea, Prim-a, Teh

botol sosro.

2.2. Organisasi dan Manajemen 2.2.1. Struktur Organisasi

PT. Sinar Sosro dalam mencapai tujuannya menggunakan stuktur

organisasi berbentuk garis dan staf dimana wewenang dan kebijakan menurut

garis lurus dari pimpinan tertinggi bertingkat terus sampai ke karyawan. Pimpinan

tiap bidang kerja berhak memerintahkan kepada semua pelaksana yang ada

sepanjang menyangkut bidang kerja dan tiap-tiap satuan pelaksana bawah

memiliki wewenang dalam semua bidang kerja. Struktur Organisasi PT. Sinar

Sosro dapat dilihat pada Gambar 2.1.

2.2.2. Uraian Tugas dan Tanggung Jawab

Pembagian pekerjaan pada PT. Sinar Sosro dibagi menurut fungsi yang

telah ditetapkan. Setiap personil diberikan tugas dan tanggung jawab sesuai

dengan dasar kualifikasinya. Adapun tugas dan tanggung jawab serta wewenang

1. General Manager, merupakan pimpinan tertinggi perusahaan. Bertanggung

jawab kepada Direktur Operasi. Tugasnya sebagai berikut:

a. Menentukan garis kebijakan umum dari program kerja perusahaan.

b. Bertanggung jawab ke dalam dan ke luar perusahaan.

c. Mengarahkan dan meneliti kegiatan perusahaan.

d. Menyebarkan dan menerapkan kebijaksanaan serta mengawasi

pelaksanaannya.

e. Melaksanakan kontrak kerja dengan pihak luar.

f. Mengkoordinir dan mengawasi tugas-tugas yang didelegasikan kepada

manager dan menjalin hubungan kerja yang baik.

g. Bersama manager lain membuat rencana produksi per triwulan.

2. Manager Produksi dan Preventive Engineering Maintenance (PEM),

bertanggung jawab kepada General Manager. Tugasnya sebagai berikut:

a. Merencanakan dan mengatur jadwal produksi produk agar tidak terjadi

kekurangan dan kelebihan persediaan.

b. Mengadakan pengendalian produksi agar produk sesuai dengan spesifikasi

dan standar mutu yang ditentukan.

c. Membuat laporan produksi secara priodik untuk mengenai pamakaian

bahan dan jumlah produksi.

d. Mengawasi dan mengevaluasi kegiatan produksi untuk mengetahui

kekurangan dan penyimpangan sehingga dapat dilakukan perbaikan.

e. Mengatur jadwal perbaikan dan perawatan mesin.

3. Manager Personalia dan Umum, bertanggung jawab kepada General Manager

dan atas segala hal yang berhubungan dengan kegiatan yang bersifat umum

baik yang berhubungan ke luar maupun ke dalam perusahaan. Tugasnya

sebagai berikut:

a. Membantu direktur dalam hal kegiatan administrasi.

b. Mengawasi penggunaan data, barang dan peralatan pada masing-masing

departemen.

c. Merekrut dan melatih pegawai baru yang dibutuhkan perusahaan.

d. Mengkoordinir dan mengawasi pelaksanaan tugas dari kepala-kepala

bagian.

e. Mengerjakan administrasi kepegawaian.

4. Kepala Bagian Pembelian, bertanggung jawab kepada Manager Produksi dan

PEM. Tugasnya adalah sebagai berikut:

a. Mengkoordinir dan mengawasi pelaksanaan kegiatan pembelian.

b. Mengawasi kegiatan administrasi pembelian.

c. Melakukan pembelian barang yang diminta oleh departemen lain.

5. Manager Accounting dan Finance, bertanggung jawab kepada General

Manager. Tugasnya sebagai berikut:

a. Membuat laporan keuangan kepada atasan secara berkala tentang

penggunaan uang.

b. Mengendalikan budget pendapatan dari belanja perusahaan sesuai dengan

c. Bertanggung jawab atas penentuan biaya perusahaan seperti biaya

administrasi.

6. Kepala Divisi/Supervisor

Untuk produk Teh Botol Sosro terdapat 3 orang supervisor yang bergantian

menurut shift, bertanggung jawab kepada Manager Produksi dan PEM.

Tugasnya adalah sebagai berikut:

a. Memimpin dan mengendalikan kegiatan di bidang produksi.

b. Menyiapkan laporan yang dibutuhkan Manager Produksi mengenai data

produksi, jumlah batch produksi, pemakaian bahan dan lain-lain.

c. Bertanggung jawab penuh atas masalah yang timbul di kemudian hari atas

produk yang dihasilkan.

d. Menyusun jadwal dan rotasi kerja bagi karyawan produksi yang

dipimpinnya.

7. Kepala Gudang, bertanggung jawab kepada Supervisor. Tugasnya adalah

sebagai berikut:

a. Mengkoordinir dan mengawasi pengelolaan persediaan bahan baku.

b. Membuat laporan penerimaan, persediaan dan pengeluaran bahan.

c. Mengontrol persediaan bahan.

d. Memesan bahan bila telah habis.

8. Manager Quality Control, bertanggung jawab kepada General Manager.

Tugasnya adalah sebagai berikut:

b. Memberi saran-saran kepada kepala bagian produksi mengenai mutu

produk dan keadaan mesin/peralatan yang digunakan dalam proses

produksi.

9. Kasir, bertanggung jawab kepada Supervisor Accounting dan Finance.

Tugasnya adalah sebagai berikut:

a. Membayar gaji karyawan perusahaan setiap hari, baik waktu berjalan

produksi maupun tidak.

b. Membantu atasan dalam hal penerimaan maupun pembayaran perusahaan

yang berhubungan dengan keuangan.

c. Mencatat dan melaporkan uang masuk dan keluar kepada atasannya.

10. Keamanan, bertanggung jawab kepada Supervisor Personalia dan Umum.

Tugasnya adalah sebagai berikut:

a. Menjaga keamanan perusahaan setiap hari, baik waktu berjalan produksi

maupun tidak.

b. Mengawasi dan mencatat tamu yang berkunjung ke perusahaan.

11. Analis, bertanggung jawab kepada operator. Tugasnya adalah sebagai berikut:

a. Melakukan pengukuran mutu produk baik sebelum diproses maupun

setelah diproses.

b. Memberikan saran dan langkah berikutnya yang dilakukan atas

2.3. Proses Produksi 2.3.1. Bahan Produksi

Adapun bahan yang digunakan dalam proses produksi di PT. Sinar Sosro

ini terbagi atas tiga jenis yaitu bahan baku, bahan penolong, dan bahan tambahan.

a. Teh Botol

Bahan baku yang digunakan adalah teh wangi (hasil blending antara teh hijau,

bunga melati, dan bunga gambir), gula industri, dan air. Bahan penolong yang

digunakan adalah pasir kuarsa, karbon, dan softener pada saat proses water

treatment. Bahan tambahan yang digunakan adalah botol kaca, dan tutup

botol (crown cock).

b. Fruit Tea

Bahan baku yang digunakan adalah teh hitam, gula industri, air, dan

konsentrat sari buah. Bahan penolong yang digunakan adalah pasir kuarsa,

karbon, dan softener pada saat proses water treatment. Bahan tambahan yang

digunakan adalah botol kaca, tetrapack, kardus untuk pengepakan kemasan

tetrapack, tutup botol, dan sedotan.

c. Prim-A

Bahan baku yang digunakan adalah air. Bahan penolong yang digunakan

2.3.2. Uraian Proses Produksi

Uraian proses produksi untuk masing-masing produk, yakni Teh Botol,

Fruit Tea, dan air mineral Prim-A adalah sebagai berikut:

a. Teh Botol

Uraian prosesnya adalah sebagai berikut. Air tanah yang diambil dari

kedalaman ± 200 m kemudian disterilkan melalui proses water treatment,

yakni air disaring dengan pasir kuarsa di tanki 1, kemudian dimasukkan ke

tanki 2 yang berisi karbon, setelah itu dimasukkan ke tanki 3 yang berisi

softener. Kemudian air dipanaskan hingga 100oC. Air panas tersebut dialirkan

ke tanki teh untuk menyeduh teh wangi yang telah dimasukkan ke dalam

tanki. Lalu secara bersamaan air panas tersebut juga dialirkan ke tanki gula

industri untuk melarutkan gula menjadi sirup gula. Setelah diseduh, teh

dialirkan ke tanki filtrox untuk memisahkan ekstrak teh dari ampas teh. Dari

tanki filtrox ekstrak teh dialirkan ke tanki pencampuran. Sirup gula juga

kemudian dialirkan ke tanki pencampuran. Hasil campuran antara ekstrak teh

dan sirup gula dinamakan teh manis cair. Kemudian teh manis cair dialirkan

ke mesin filler. Botol yang telah selesai dicuci dan disterilkan serta telah

diperiksa oleh mesin EBI (optiscan) dan operator, dibawa ke mesin filler

dengan belt conveyor. Kemudian teh manis cair diisi ke dalam botol dengan

standar volume ± 3 ml dari head botol. Botol yang telah diisi langsung ditutup

dengan crown cock yang telah disterilkan dengan penyinaran ultra violet.

Setelah ditutup, botol dipindahkan ke dalam crate dan dipindahkan ke kamar

b. Fruit Tea

Uraian prosesnya adalah sebagai berikut. Air tanah yang diambil dari

kedalaman ± 200 m kemudian disterilkan melalui proses water treatment,

yakni air disaring dengan pasir kuarsa di tanki 1, kemudian dimasukkan ke

tanki 2 yang berisi karbon, setelah itu dimasukkan ke tanki 3 yang berisi

softener. Kemudian air dipanaskan hingga 100oC. Air panas tersebut dialirkan

ke tanki teh untuk menyeduh teh hita yang telah dimasukkan ke dalam tanki.

Lalu secara bersamaan air panas tersebut juga dialirkan ke tanki gula industri

untuk melarutkan gula menjadi sirup gula. Kemudian sirup gula ditambahkan

dengan konsentrat sari buah sesuai dengan jenis Fruit Tea yang hendak

diproduksi. Setelah diseduh, teh dialirkan ke tanki filtrox untuk memisahkan

ekstrak teh dari ampas teh. Dari tanki filtrox ekstrak teh dialirkan ke tanki

pencampuran. Sirup gula juga kemudian dialirkan ke tanki pencampuran.

Hasil campuran antara ekstrak teh dan sirup gula dinamakan teh manis cair.

Kemudian teh manis cair dialirkan ke mesin filler. Botol yang telah selesai

dicuci dan disterilkan serta telah diperiksa oleh mesin EBI (optiscan) dan

operator, dibawa ke mesin filler dengan belt conveyor. Kemudian teh manis

cair diisi ke dalam botol dengan standar volume ± 3 ml dari head botol. Botol

yang telah diisi langsung ditutup dengan crown cock yang telah disterilkan

dengan penyinaran ultra violet. Setelah ditutup, botol dipindahkan ke dalam

crate dan dipindahkan ke kamar karantina. Setelah selesai karantina, produk

c. Prim-A

Uraian prosesnya adalah sebagai berikut. Pada bagian mesin filling AMDK,

botol/galon dibersihkan bagian luar. Kemudian dimasukkan ke ruang

pencucian galon bagian dalam. Pada bagian dapur, air diproses dengan

dimasukkan ke tanki 1 yang berisi pasir kuarsa, kemudian tanki 2 yang berisi

karbon, kemudian tanki 3 yang berisi softener. Pada tanki 4 merupakan tanki

buffer 1 yang berisi air karbon. Pada tanki 5 merupakan buffer 2 dimana air

mengalami demineralisasi. Pada tanki 6 merupakan buffer 3 yang berisi

karbon dan softener. Setelah selesai air dimasukkan ke mesin ozonator untuk

menambah ozon ke dalam air. Kemudian dimasukkan ke final filler tank dan

air diisi ke dalam galon. Galon yang telah berisi ditutup dan operator letakkan

segel ke atas tutup botol. Kemudian mesin mengepres segel sehingga segel

menempel rapat pada tutup botol. Setelah itu galon disusun ke rak galon untuk

BAB III

LANDASAN TEORI

3.1. Ergonomi

Ergonomi berasal dari bahasa Latin yaitu ergon yang berarti “kerja” dan

nomos yang berarti “hukum alam”. Ergonomi dapat didefinisikan sebagai studi

tentang aspek-aspek manusia dalam lingkungan kerjanya yang ditinjau secara

anatomi, fisiologi, psikologi, engineering, manajemen dan desain/perancangan

(Nurmianto, 2004). Ergonomi ialah suatu cabang ilmu yang sistematis untuk

memanfaatkan informasi-informasi mengenai sifat, kemampuan dan keterbatasan

manusia untuk merancang suatu sistem kerja sehingga orang dapat hidup dan

bekerja pada sistem itu dengan baik, yaitu mencapai tujuan yang diinginkan

melalui pekerjaan itu, dengan efektif, aman dan nyaman (Sutalaksana dkk., 1979).

Secara umum tujuan dari penerapan ergonomi adalah (Tarwaka, 2004):

1. Meningkatkan kesejahteraan fisik dan mental melalui upaya pencegahan

cedera dan penyakit akibat kerja, menurunkan beban kerja fisik dan mental,

mengupayakan promosi dan kepuasan kerja.

2. Meningkatkan kesejahteraan sosial melalui peningkatan kualitas kontak

sosial, mengelola dan mengkoordinir kerja secara tepat guna dan

meningkatkan jaminan sosial baik selama kurun waktu usia produktif

3. Menciptakan keseimbangan rasional antara berbagai aspek yaitu aspek

teknis, ekonomis, antropologis dan budaya dari setiap sistem kerja yang

dilakukan sehingga tercipta kualitas kerja dan kualitas hidup yang tinggi.

Salah satu tujuan dari ergonomi adalah membuat suatu keadaan ataupun

kegiat menjadi efektif dan efisien yang hasil akhirnya agar dapat meningkatkan

produktivitas, produktivitas dapat dicapai bila ouput yang dihasilkan lebih beasr.

Dalam ergonomi, mengatasi keluhan MSDs pada pekerja pun merupakan salah

satu upaya untuk meningkatkan produktivitas, oleh karena itu untuk mengurangi

keluhan MSDs yang dirasakan pekerja, maka perlu diketahui terlebih dahulu

sebab dan akibat ari keluhan MSDs tersebut.

3.1.1. Keluhan Musculoskeletal

Pekerja yang melakukan kegiatan berulang-ulang dalam satu siklus sangat

rentan mengalami gangguan musculoskeletal. Keluhan musculoskeletal adalah

keluhan pada bagian–bagian otot skeletal yang dirasakan oleh seseorang mulai

dari keluhan sangat ringan sampai sangat sakit (Tarwaka;2004). Apabila otot

menerima beban statis secara berulang dalam waktu yang lama, akan dapat

menyebabkan keluhan berupa kerusakan pada sendi, ligemen dan tendon. Keluhan

hingga kerusakan inilah yang biasanya diistilakan dengan keluhan

Musculoskeletal disorsders (MSDs) atau cedera pada sistem muskuloskeletal.

Apabila pekerjaan berulang tersebut dilakukan dengan cara yang nyaman, sehat

gangguan muskuloskeletal dan semua pekerjaan akan berlangsung dengan efektif

dan efisien.

Secara garis besar keluhan otot yang terjadi dapt dikelompokkan menjadi

dua yaitu:

1. Keluhan sementara (reversible), yaitu keluhan otot yang terjadi pada saat

menerima beban statis, namun demikian keluhan tersebut akan hilang

apabila pembebanan dihentikan.

2. Keluhan menetap (persisttent), yaitu keluhan otot yang bersifat menetap.

Walaupun pembebanan kerja telah dihentikan, namun rasa sakit pada otot

masih terus berlanjut.

Studi tentang MSDs pada berbagai jenis industri telah banyak dilakukan

dan hasil studi menunjukkan bahwa bagian otot yang sering dikeluhkan adalah

otot rangka (skeletal) yang meliputi leher, bahu, lengan, tangan, jari, punggung,

pinggang dan otot-otot bagian bawah. Diantara keluhan otot skeletal tersebut,

yang paling banyak dialami oleh pekerja adalah otot bagian pinggang (low back

pain = LBP).

Peter vi (2000) menjelaskan bahwa, terdapat banyak faktor yang dapat

menyebabkan terjadi keluhan musculoskeletal sebagai berikut.

1. Peregangan otot yang berlebihan

Peregangan otot yang berlebihan pada umumnya sering dikeluhakan oleh

para pekerja dimana aktivitas kerjanya menuntut pengerahan tenaga yang besar

seperti aktivitas mengangkat, menarik, mendorong dan menahan beban yang

diperlukan melampaui kekuatan optimum otot. Apabila hal serupa sering

dilakukan, maka dapt mempertinggi resiko terjadinya keluhan otot, bahkan dapat

menyebabkan terjadinya otot skeletal.

2. Aktivitas berulang

Aktivitas berulang merupakan pekerjaan yang dilakukan secara terus

menerus seperti pekerjaan mencangkul, membelah kayu besar, angkut dan

sebagainya. Keluhan otot terjadi karena otot menerima tekanan akibat beban kerja

secara terus menerus tenpa memperoleh kesempatan untuk relaksasi.

3. Sikap kerja tidak alamiah

Sikap kerja tidak alamiah adalah sikap kerja yang menyebabkan posisi

bagian bagian tubuh bergerak menjauhi posisi alamiah, misalnya pergerakan

tangan terangkat, punggung terlalu membungkuk, kepala terangkat dan

sebagainya. Semakin jauh posisi tubuh dari pusat gravitasi tubuh, maka semakin

tinggi pula resiko terjadinya keluhan otot skeletal.

4. Faktor penyebab sekunder

Faktor penyebab sekunder ini adalah berupa tekanan langsung dari

jaringan otot yang lunak atau getaran dengan frekwensi tinggi yang menyebabkan

kontraksi otot bertambah.

Ada beberapa cara yang telah diperkenalkan dalam melakukan evaluasi

ergonomi untuk mengetahui hubungan antara tekanan fisik dengan resiko keluhan

otot skeletal. Pengukuran terhadap tekanan fisik ini cukup sulit karena melibatkan

berbagai faktor subjektif seperti kinerja, motivasi, harapan dan toleransi

metoda yang sederhana sampai menggunakan sistem komputer. Salah satu dari

metode tersebut adalah melalui Standard Nordic Body Map Questionnaire.

3.1.2. Nordic Body Map (NBM)

Nordic Body Map merupakan alat yang dapat mengetahui bagian-bagian

otot yang mengalami keluhan dengan tingkat keluhan mualai dari Tidak Sakit

(TS), agak sakit (AS), Sakit (S) dan Sangat Sakit (SS) (Tarwaka; 2004). Dengan

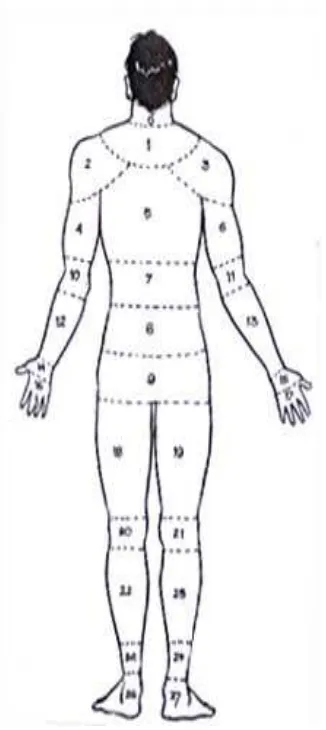

melihat dan menganalisis peta tubuh seperti pada Gambar 3.1 maka dapat

diestimasi jenis dan tingkat keluhan otot skeletal yang dirasakan oleh pekerja.

Selain digunakan sebagai alat untuk mengetahui bagian-bagian otot yang

mengalami keluhan, Nordic Body Map juga berfungsi sebagai alat untuk

mengidentifikasi masalah-masalah ergonomi yang ada sebelum dilakukan

pengamatan berikutnya. Nordic Body Map ini membagi tubuh menjadi 28 bagian

sehingga dapat dengan mudah diisi sesuai dengan cidera yang dialami operator

secara langsung. Pengamat juga dapat memperkirakan dimana bagian tubuh yang

mengalami cidera. Fom yang diisi pengamat saat melakukan pengamatan disebut

Gambar 3.1. Nordic Body Map Keterangan gambar:

1 = Sakit kaku di bagian leher bagian bawah 2 = Sakit di bahu kiri

3 = Sakit di bahu kanan 4 = Sakit lengan atas kiri 5 = Sakit di punggung 6 = Sakit lengan atas kanan 7 = Sakit pada pinggang 8 = Sakit pada bokong 9 = Sakit pada pantat 10 = Sakit pada siku kiri 11 = Sakit pada siku kanan

16 = Sakit pada tangan kiri 17 = Sakit pada tangan kanan 18 = Sakit pada paha kiri 19 = Sakit pada paha kanan 20 = Sakit pada lutut kiri 21 = Sakit pada lutut kanan 22 = Sakit pada betis kiri 23 = Sakit pada betis kanan

24 = Sakit pada pergelangan kaki kiri 25 = Sakit pada pergelangan kaki kanan 26 = Sakit pada kaki kiri

27 = Sakit pada kaki kanan

Cara ini merupakan cara yang cukup sederhana dan mengandung nilai

subjektivitas yang tinggi. Untuk menekankan bias yang terjadi, maka sebaiknya

pengukuran dilakukan sebelum dan sesudah melakukan aktivitas kerja.

3.2. Postur Kerja

Penilaian postur kerja merupakan penilaian tiap elemen kegiatan yang

bertujuan untuk mengetahui kegiatan yang mengalami resiko tinggi yang perlu

dilkukan perbaikan. Penilaian postur kerja dimulai dengan melakukan dentifikasi

keluhan dengan menggunakan alat identifikasi ergonomi, yaitu diantaranya adalah

PLIBEL dan Nordic Standard Qustionaire (NSQ). Ini dapat dilakukan oleh

operator dan juga pengamat. Kedua bentuk kuisioner ini dilakukan agar dapat

mengetahui bagian tubuh yang mengalami cidera. Menurut Nevil Stanton (2005)

ada beberapa metode penilaian postur kerja yang salah satunya adalah metode

REBA.

Metode pengukuran postur kerja yang digunakan pada penelitian ini

Assessment) merupakan suatu metode penilaian postur untuk menilai faktor risiko

gangguan tubuh keseluruhan. Untuk masing-masing tugas, dinilai faktor postur

tubuh dengan penilaian pada masing-masing grup yang terdiri atas 2 grup yaitu:

1. Grup A yang terdiri dari postur tubuh kiri dan kanan dari batang tubuh (trunk),

leher (neck), dan kaki (legs).

2. Grup B yang terdiri atas postur tubuh kanan dan kiri dari lengan atas (upper

arm), lengan bawah (lower arm), dan pergelangan tangan (wrist).

Pada masing-masing grup diberikan suatu skala postur tubuh dan suatu

pernyataan tambahan. Diberikan juga faktor beban/kekuatan dan coupling.

Berikut ini adalah faktor-faktor yang dinilai pada metode REBA.

Grup A:

a. Batang tubuh (trunk)

Gambar 3.2. Postur Batang Tubuh REBA

Untuk penilaian skor batang tubuh REBA, kegiatan yang ada disesuaikan

dengan Gambar 3.2 dan hasil penilaiannya dapat dilihat pada Tabel 3.1.

Tabel 3.1. Skor Batang Tubuh REBA

Pergerakan Skor Skor Perubahan

Posisi normal 1

+1 jika batang tubuh berputar/bengkok/bungkuk 0-200 (ke depan dan belakang) 2

<-200 atau 20-600 3

>600 4

b. Leher (neck)

Gambar 3.3. Postur Leher REBA

Untuk penilaian skor leher REBA, kegiatan yang ada disesuaikan dengan

Gambar 3.3 dan hasil penilaiannya dapat dilihat pada Tabel 3.2.

Tabel 3.2. Skor Leher REBA Pergerakan Skor Skor Perubahan

0-200 1

+1 jika leher berputar/bengkok >200-ekstensi 2

Sumber: Handbook Of Ergonomic “Nevil Stanton” 2005

c. Kaki (legs)

Gambar 3.4. Postur Kaki REBA

Untuk penilaian skor kaki REBA, kegiatan yang ada disesuaikan dengan

Tabel 3.3. Skor Kaki REBA

Pergerakan Skor Skor Perubahan

Posisi normal/seimbang (berjalan/duduk) 1 +1 jika lutut antara 30-600

+2 jika lutut >600 Bertumpu pada satu kaki lurus 2

Sumber: Handbook Of Ergonomic “Nevil Stanton” 2005

d. Beban (load)

Untuk penilaian skor beban REBA dilakukan pengukuran langsung

terhadap beban yang di pakai oleh pekerja dan hasilnya disesuaikan dengan Tabel

3.4.

Tabel 3.4. Skor Beban REBA Pergerakan Skor Skor Pergerakan

<5 kg 0

+1 jika kekuatan cepat 5-10 kg 1

>10 kg 2

Sumber: Handbook Of Ergonomic “Nevil Stanton” 2005

Grup B:

a. Lengan atas (upper arm)

Gambar 3.5. Postur Lengan Atas REBA

Untuk penilaian skor lengan atas REBA, kegiatan yang ada disesuaikan

Tabel 3.5. Skor Lengan Atas REBA

Pergerakan Skor Skor Perubahan

200 (ke depan dan

belakang)

1

+1 jika bahu naik

+1 jika lengan berputar/bengkok

-1 miring, menyangga berat lengan >200 (ke belakang)

atau 20-450

2

45-900 3

>900 4

Sumber: Handbook Of Ergonomic “Nevil Stanton” 2005

[image:50.595.237.407.528.613.2]b. Lengan bawah (lower arm)

Gambar 3.6. Postur Lengan Bawah REBA

Untuk penilaian skor lengan bawah REBA, kegiatan yang ada disesuaikan

dengan Gambar 3.6 dan hasil penilaiannya dapat dilihat pada Tabel 3.6.

Tabel 3.6. Skor Lengan Bawah REBA Pergerakan Skor

60-1000 1

<600 atau >1000 2

Sumber: Handbook Of Ergonomic “Nevil Stanton” 2005

c. Pergelangan tangan (wrist)

Untuk penilaian skor pergelangan tangan REBA, kegiatan yang ada

disesuaikan dengan Gambar 3.7 dan hasil penilaiannya dapat dilihat pada Tabel

3.7.

Tabel 3.7. Skor Pergelangan Tangan REBA

Pergerakan Skor Skor Perubahan

0-150 (ke atas dan bawah) 1 +1 jika pergelangan tangan putaran

menjauhi sisi tengah >150 (ke atas dan bawah) 2

Sumber: Handbook Of Ergonomic “Nevil Stanton” 2005

d. Coupling

Untuk penilian kopling, dilakukan pengamatan langsung untuk melihat bagaimana

pegangan yang digunakan operator pada saat menggunakan suatu alat atau pada

saat membawa beban dan kemudian hasilnya disesuaikan pada Tabel 3.8.

Tabel 3.8. Coupling

Coupling Skor Keterangan

Baik 0 Kekuatan pegangan baik

Sedang 1 Pegangan bagus tapi tidak ideal atau kopling cocok dengan bagian tubuh

Kurang baik 2 Pegangan tangan tidak sesuai walaupun mungkin

Tidak dapat

diterima 3

Kaku, pegangan tangan tidak nyaman, tidak

ada pegangan, kopling tidak sesuai dengan

bagian tubuh

Sumber: Handbook Of Ergonomic “Nevil Stanton” 2005

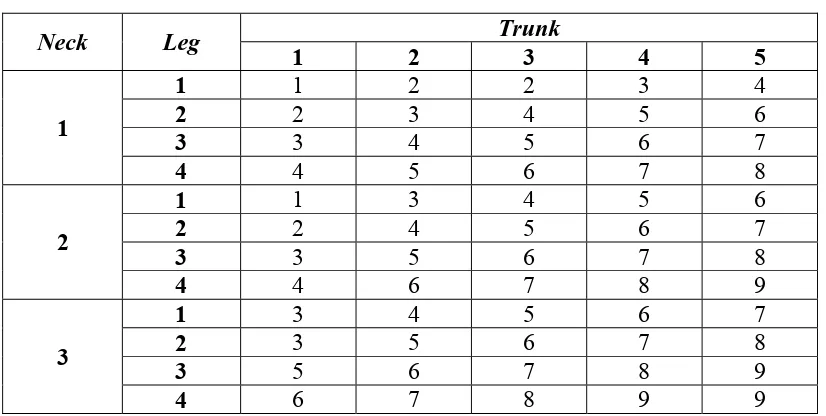

Hasil skor yang ada pada grup A, di masukan sebagai input untuk

Tabel 3.9. Tabel A REBA

Neck Leg Trunk

1 2 3 4 5

1

1 1 2 2 3 4

2 2 3 4 5 6

3 3 4 5 6 7

4 4 5 6 7 8

2

1 1 3 4 5 6

2 2 4 5 6 7

3 3 5 6 7 8

4 4 6 7 8 9

3

1 3 4 5 6 7

2 3 5 6 7 8

3 5 6 7 8 9

4 6 7 8 9 9

Sumber: Handbook Of Ergonomic “Nevil Stanton” 2005

Hasil skor yang ada pada grup B, di masukan sebagai input untuk

mendapatkan skor B REBA, yang dapat dilihat pada Tabel 3.10.

Tabel 3.10. Tabel B REBA Lower

Arm Wrist

Upper Arm

1 2 3 4 5 6 1

1 1 1 3 4 5 7

2 2 2 4 5 7 8

3 2 3 5 5 8 8

2

1 1 2 4 5 7 3

2 2 3 5 5 8 9

3 3 4 5 7 8 9

Sumber: Handbook Of Ergonomic “Nevil Stanton” 2005

Skor A = Tabel A + Skor Beban

Skor B = Tabel B + Skor Coupling

Setelah mendapatkan total skor A REBA dab skor B REBA, maka

dilanjutkan dengan menentukan skor C REBA. Skor C REBA dapat dilihat pada

Tabel 3.11. Tabel C REBA Skor

B

Skor A

1 2 3 4 5 6 7 8 9 10 11 12

1 1 1 2 3 4 6 7 8 9 10 11 12

2 1 2 3 4 4 6 7 8 9 10 11 12

3 1 2 3 4 4 6 7 8 9 10 11 12

4 2 3 3 4 5 7 8 9 10 11 11 12

5 3 4 4 5 6 8 9 10 10 11 12 12

6 3 4 5 6 7 8 9 10 10 11 12 12

7 4 5 6 7 8 9 9 10 11 11 12 12

8 5 6 7 8 8 9 10 10 11 12 12 12

9 6 6 7 8 9 10 10 10 11 12 12 12

10 7 7 8 9 9 10 11 11 12 12 12 12

11 7 7 8 9 9 10 11 11 12 12 12 12

12 7 8 8 9 9 10 11 11 12 12 12 12

Sumber: Handbook Of Ergonomic “Nevil Stanton” 2005

Untuk mendapatkan total Skor REBA, maka skor C harus ditambahkan

dengan skor aktivitas yang dilakukan oleh pekerja berdasarkan hasil pengamatan.

Skor aktivitas pekerja dapat dilihat pada Tabe 3.12

Tabel 3.12. Skor Aktivitas REBA

Aktivitas Skor Keterangan

Postur statik -1 1 atau lebih bagian tubuh statis/diam

Pengulangan +1 Tindakan berulang-ulang

Ketidakstabilan

+1 Tindakan menyebabkan jarak yang besar dan cepat pada postur (tidak stabil)

Sumber: Handbook Of Ergonomic “Nevil Stanton” 2005

Skor REBA = Tabel C + Skor Aktivitas

Total skor yang diperoleh merupakan skor REBA yang akan digunakan

untuk mendapatkan level resiko pada kegiatan yang dinilai dengan metode REBA

Tabel 3.13. Nilai Level Tindakan REBA

Skor REBA Level Resiko Level Tindakan Tindakan

1 Dapat diabaikan 0 Tidak diperlukan

2-3 Kecil 1 Mungkin diperlukan

4-7 Sedang 2 Perlu

8-10 Tinggi 3 Segera

11-15 Sangat tinggi 4 Sekarang juga

Sumber: Handbook Of Ergonomic “Nevil Stanton” 2005

3.3. Beban Angkat 3.3.1. Biomekanika

Biomekanika berasal dari 2 kata yaitu : bios yang artinya hidup dan

mechonos yang artinya gaya. Jadi, biomekanika adalah ilmu yang mempelajari

tentang gaya yang bekerja pada tubuh. Biomekanika merupakan ilmu yang

membahas aspek-aspek dari gerakan–gerakan tubuh manusia dan kombinasi

antara keilmuan mekanika, antropometri, dan dasar ilmu kedokteran (biologi dan

fisiologi).

Menurut Chaffin dan Anderson (1984), occupational biomechanics adalah

ilmu yang mempelajari hubungan antara pekerja dan peralatannya, lingkungan

kerja, dan lain-lain untuk meningkatkan performansi dan meminimisasi

kemungkinan cidera.

Biomekanika dan cara kerja adalah pengaturan sikap tubuh dalam bekerja.

Sikap kerja yang berbeda akan menghasilkan kekuatan yang berbeda pula dalam

melakukan tugas tertentu. Tujuannya adalah untuk mendapatkan suatu cara kerja

Biomekanika adalah ilmu yang menggunakan hukum-hukum fisika dan

konsep konsep mekanika untuk mendeskripsikan gerakan dan gaya pada berbagai

macam bagian tubuh ketika melakukan aktivitas.

Faktor ini sangat berhubungan dengan pekerjaan yang bersifat material

handling, seperti pengangkatan dan pemindahan secara manual, atau pekerjaan

lain yang dominant menggunakan otot tubuh. Meskipun kemajuan teknologi telah

banyak membantu aktivitas manusia, namun tetap saja ada beberapa pekerjaan

manual yang tidak dapat dihilangkan dengan pertimbangan biaya maupun

kemudahan. Pekerjaan ini membutuhkan usaha fisik sedang hingga besar dalam

durasi waktu kerja tertentu, misalnya penanganan atau pemindahan material

secara manual. Usaha fisik ini banyak mengakibatkan kecelakaan kerja ataupun

low back pain, yang menjadi isu besar di negara-negara industri belakangan ini.

3.3.2. Manual Material Handling

Pengertian pemindahan bahan secara manual, menurut American Material

Handling Society bahwa material handling meliputi penanganan (handling),

pemindahan (moving), pengepakan (packaging), penyimpanan (storing), dan

pengawasan (controlling) dari material dengan segala bentuknya. Material

handling memerlukan energi atau kekuatan untuk mengangkat, mendorong,

menarik, membawa dan menahan objek yang bergerak maupun diam. Material

handling yang dilakukan manusia disebut sebagai Manual Material Handling

dalam waktu yang lama, maka harus diperhatikan batasan kemampuan yang

dimiliki oleh manusia tersebut.

Manual Material Handling (MMH) adalah pekerjaan yang sering dilakukan

operator dalam dunia industri. MMH merupakan penyebab utama terjadinya

cedera punggung. MMH meliputi mengangkat, menurunkan, membawa,

mendorong, dan menarik barang.

Pada dasarnya ada 3 macam material handling ditinjau dari sifat pekerjaan,

yaitu :

1. Otomatis

Otomatis maksudnya segala jenis pekerjaan tidak lagi dikerjakan operator

secara langsung, melainkan dikerjakan oleh mesin-mesin.

2. Semiotomatis

Semiotomatis, yaitu pekerjaan yang melibatkan bukan hanya operator, tetapi

juga melibatkan mesin.

3. Manual

Manual, yaitu pekerjaan yang tidak melibatkan mesin sama sekali, seluruhnya

dikerjakan oleh operator.

Masalah-masalah yang dapat ditimbulkan akibat Manual MaterialHandling

(MMH) yaitu :

1. Masalah musculoskeletal pada pekerja atau operator.

2. Risiko cidera yang meningkat saat bekerja.

Manual Material Handling (MMH) yang buruk perlu mendapat perhatian

khusus dari perusahaan untuk menghindari cidera berarti yang mungkin terjadi

pada operatornya.

3.3.3. Analisis Beban Angkat dengan NIOSH Lifting Equation

Metode analitik ini direkomendasikan oleh NIOSH untuk pekerjaan

mengangkat. NIOSH memberikan cara sederhana untuk mengestimasi

kemungkinan terjadinya peregangan otot yang berlebihan atas dasar kerakteristik

pekerjaan yaitu dengan menghitung Recommended Weight Limit (RWL) dan

Lifting Index (LI).

RWL adalah ukuran berat beban yang masih aman untuk dikerjakan oleh

pekerja dalam waktu tertentu tanpa peningkatan gangguan sakit pinggang (low

back pain) (Thomas R. Waters; 1993). RWL dapat dihitung dengan rumus sebagai

berikut:

RWL = LC x HM x VM x DM x AM x FM x CM

Dimana:

RWL = Batas beban yang direkomendasikan

LC = Konstanta pembebanan = 23

HM = Faktor pengali horizontal = 25/H

VM = Faktor pengali vertikal = 1 – 0,003 [V – 75]

DM = Faktor pengali perpindahan = 0,82 + 4,5/D

AM = Faktor pengali asimetrik = 1 – 0,0032A (0)

CM = Faktor pengal kopling

- Cara Pengukuran Faktor yang Mepengaruhi Nilai RWL

Menurut Thomas R. Waters (1993), faktor yang mempengaruhi nilai

beban angkat dapat diukur dengan cara yang akan diterangkan sebagai berikut.

H = Jarak horizontal antara posisi tangan yang memegang beban dengan titik

pusat tubuh, pengukuran ini dilakukan pada saat awal dan akhir benda. Jarak

horizontal dapt diukur dengan satuan inch ataupun cm. Nilai HM dari H dapat

dilihat pada Tabel 3.14.

Tabel 3.14. Faktor Pengali Horizontal

nilai HM

H (inch) HM H (cm) HM

10 1.00 25 1.00 11 .91 28 .89 12 .83 30 .83 13 .77 32 .78 14 .71 34 .74 15 .67 36 .69 16 .63 38 .66 17 .59 40 .63 18 .56 42 .60 19 .53 44 .57 20 .50 46 .54 21 .48 48 .52 22 .46 50 .50 23 .44 52 .48 24 .42 54 .46 25 .40 56 .45 >25 .00 58 .43

60 .42

63 .40

>63 .00

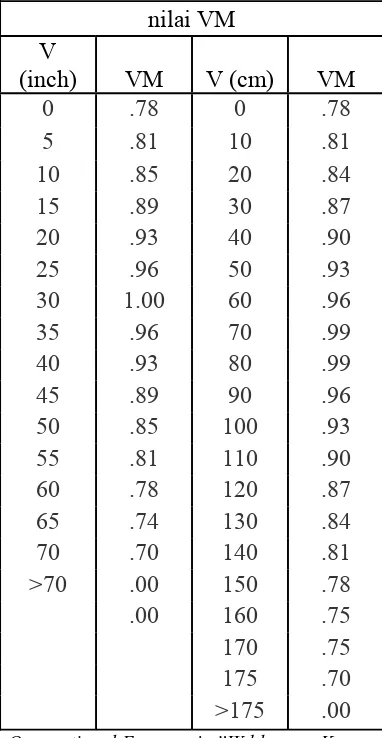

V = Jarak posisi tangan yang memegang beban terhadap lantai, pengukuran ini

dilakukan pada saat awal dan akhir benda. Jarak vertikal dapat diukur dengan

[image:59.595.216.407.224.593.2]satuan inch ataupun cm. Nilai VM dari V dapat dilihat pada Tabel 3.15.

Tabel 3.15. Faktor Pengali Vertikal

nilai VM V

(inch) VM V (cm) VM

0 .78 0 .78 5 .81 10 .81 10 .85 20 .84 15 .89 30 .87 20 .93 40 .90 25 .96 50 .93 30 1.00 60 .96 35 .96 70 .99 40 .93 80 .99 45 .89 90 .96 50 .85 100 .93 55 .81 110 .90 60 .78 120 .87 65 .74 130 .84 70 .70 140 .81 >70 .00 150 .78 .00 160 .75

170 .75

175 .70

>175 .00

Sumber:Occupational Ergonomic ”Waldemar Karwowski; 2003

D = Jarak perpindahan beban secara vertikal antara tempat asal sampai tujuan

yang dapat diukur dengan satuan inch ataupun cm. Nilai DM dari D dapat dilihat

Tabel 3.16. Faktor Pengali Perpindahan

nilai DM D

(inch) DM D (cm) DM

10 1.00 25 1.00 15 .94 40 .93 20 .91 55 .90 25 .89 70 .88 30 .88 85 .87 35 .87 100 .87 40 .87 115 .86 45 .86 130 .86 50 .86 145 .85 55 .85 160 .85 60 .85 175 .85 70 .85 >175 .00 >70 .00

Sumber:Occupational Ergonomic ”Waldemar Karwowski; 2003

A = Sudut asimetrik putaran yang dibentuk antara tangan dan kaki, pengukuran

ini dilakukan pada saat awal dan akhir. Nilai AM dari A dapat dilihat pada Tabel

3.17.

Tabel 3.17. Faktor Pengali Asimetrik

A (0) AM

Tabel 3.17. Faktor ... (lanjutan)

A (0) AM

135 .57 >135 .00

Sumber:Occupational Ergonomic ”Waldemar Karwowski; 2003

F = Frekuensi rata-rata pengngkatan dalam satuan waktu pengangkatan/menit.

Durasi yang digunakan = 1 jam, = 2 jam, atau = 8 jam, untuk lebih jelasnya dapat

dilihat pada Tabel 3.18.

Tabel 3.18. Faktor Pengali Frekuensi

Frek. Lift/min

Work Duration

≤ 1 jam 1 - 2 jam 2 - 8 jam V < 75 V ≥ 75 V < 75 V ≥ 75 V < 75 V ≥ 75

0.2 1.00 1.00 0.95 0.95 0.85 0.85

0.5 0.97 0.97 0.92 0.92 0.81 0.81

1 0.94 0.94 0.88 0.88 0.75 0.75

2 0.91 0.91 0.84 0.84 0.65 0.65

3 0.88 0.88 0.79 0.79 0.55 0.55

4 0.84 0.84 0.72 0.72 0.45 0.45

5 0.80 0.80 0.60 0.60 0.35 0.35

Tabel 3.18. Faktor ... (lanjutan)

Frek. Lift/min

Work Duration

≤ 1 jam 1 - 2 jam 2 - 8 jam V < 75 V ≥ 75 V < 75 V ≥ 75 V < 75 V ≥ 75

7 0.70 0.70 0.42 0.42 0.22 0.22

8 0.60 0.60 0.35 0.35 0.18 0.18

9 0.52 0.52 0.30 0.30 0.00 0.15

10 0.45 0.45 0.26 0.26 0.00 0.13

11 0.41 0.41 0.00 0.23 0.00 0.00

12 0.37 0.37 0.00 0.21 0.00 0.00

13 0.00 0.34 0.00 0.00 0.00 0.00

14 0.00 0.31 0.00 0.00 0.00 0.00

15 0.00 0.28 0.00 0.00 0.00 0.00

>15 0.00 0.00 0.00 0.00 0.00 0.00

Sumber:Occupational Ergonomic ”Waldemar Karwowski; 2003

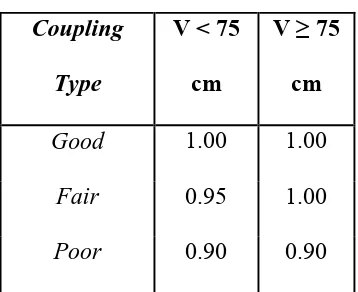

C = Kualitas dari tempat pegangan tangan atau handle.

Untuk Coupling Multiplier (CM) adalah

1. Kriteria Good, adalah :

a. Kontainer atau box merupakan design optimal, pegangan bahannya tidak

licin.

b. Benda yang di dalamnya tidak mudah tumpah

c. Tangan dapat dengan nyaman meraih box tersebut.

a. Kontainer atau box tidak mempunyai pegangan

b. Tangan tidak dapat meraih dengan mudah

3. Kriteria Poor, adalah :

a. Box tidak mempunyai handle/pegangan

b. Sulit dipegang (licin, tajam, dll)

c. Berisi barang yang tidak stabil (pecah, jatuh, tumpah, dll)

d. Memerlukan sarung tangan untuk mengangkatnya

[image:63.595.225.404.356.502.2]Untuk lebih jelasnya dapat diliht pada Tabel 3.19.

Tabel 3.19. Faktor Pengali Kopling Coupling

Type

V < 75 cm

V ≥ 75 cm

Good 1.00 1.00

Fair 0.95 1.00

Poor 0.90 0.90

Sumber:Occupational Ergonomic ”Waldemar Karwowski; 2003

Setelah nilai RWL diketahui, selanjutnya perhitungan Lifting Index, untuk

mengetahui indeks pengangkatan yang tidak mengandung resiko cidera tulang

belakang, dengan persamaan:

RWL beban berar LI

Jika LI > 1, maka beban yang diangkat lebih besar dari pada berat beban yang

direkomendasikan sehingga aktivitas tersebut mengandung resiko

Jika LI < 1, maka beban yang diangkat lebih kecil dari pada berat beban yang

direkomendasikan sehingga aktivitas tersebut tidak mengandung

resiko cidera tulang belakang (Waters, et al; 1993).

Persamaan pengangkatan NIOSH mempunyai keterbatasan pada kondisi

tertentu yaitu sebagai berikut:

1. Persamaan NIOSH tidak dapat digunakan untuk pengangkatan yang

menggunakan sati tangan.

2. Persamaan NIOSH tidak dapat digunakan untuk pekerjaan yang lebih dari 8

jam.

3. Persamaan NIOSH tidak dapat digunakan untuk pekerjaan yang duduk atau

jongkok.

4. Persamaan NIOSH tidak dapat digunakan untuk tempat kerja yang terbatas.

5. Persamaan NIOSH tidak dapat digunakan untuk objek yang tidak stabil.

6. Persamaan NIOSH tidak dapat digunakan untuk kegiatan membawa,

mendorong dan menarik.

7. Persamaan NIOSH tidak dapat digunakan dengan menggunakan alat angkut.

8. Persamaan NIOSH tidak dapat digunakan dengan kecepatan tinggi yang lebih

dari 30 kali/detik.

9. Persamaan NIOSH tidak dapat digunakan bila lantai tempat berpijak licin.

10. Persamaan NIOSH tidak dapat digunakan pada tempat kerja yang mempunyai

3.4. Antropometri

Istilah Antropometri berasal dari kata “anthro” yang berarti manusia dan

“metri” yang berarti ukuran. Antropometri dapat diartikan sebagai satu studi yang

berkaitan dengan pengukuran dimensi tubuh manusia (Sritomo Wignjosoebroto,

1995). Manusia pada umumnya memiliki bentuk, ukuran, berat dan lain-lain yang

berbeda satu dengan lainnya. Data antropometri yang berhasil diperoleh akan

diaplikasikan secara luas antara lain dalam hal :

- Perancangan areal kerja (work station, interior mobil, dan lain-lain)

- Perancangan peralatan kerja seperti mesin, equipment, perkakas, dan sebagainya.

- Perancangan produk konsumtif seperti pakaian, kursi, meja, komputer, dan

lain-lain.

- Perancangan lingkungan kerja fisik.

Pada dasarnya peralatan kerja yang dibuat dengan mengambil referensi

dimensi tubuh tertentu jarang sekali bisa mengakomodasikan seluruh range

ukuran tubuh dari populasi yang akan memakainya. Kemampuan penyesuaian

(adjustability) suatu produk merupakan satu prasyarat yang sangat penting dalam

proses perancangan, terutama untuk produk yang berorientasi ekspor.

Beberapa faktor yang akan mempengaruhi ukuran tubuh manusia dan

seorang perancang produk harus memperhatikan faktor tersebut, yaitu :

a) Umur

Secara umum dimensi tubuh manusia akan tumbuh dan bertambah besar

dengan bertambahnya umur sejak awal kelahiran sampai dengan umur sekitar

b) Jenis kelamin (Sex)

Dimensi ukuran tubuh laki-laki umumnya akan lebih besar dibandingkan

dengan ukuran tubuh wanita, kecuali untuk beberapa ukuran tubuh tertentu

seperti pinggul, dan sebagainya.

c) Suku/bangsa (Ethnic)

Setiap suku, bangsa ataupun kelompok etnik akan memiliki karekteristik fisik

yang akan berbeda satu dengan yang lainnya.

d) Posisi tubuh (Posture)

Posisi tubuh standar harus diterapkan untuk survei pengukuran karena

berpengaruh terhadap ukuran tubuh. Pengukuran posisi tubuh dapat dilakukan

dengan dua cara pengukuran yaitu:

- Pengukuran dimensi struktur tubuh (Structural Body Dimension).

Posisi tubuh diukur dalam berbagai posisi standar dan tidak bergerak.

Istilah lain dari pengukuran tubuh dengan cara ini dikenal dengan “Static

Anthropometry”. Ukuran diambil dengan persentil tertentu seperti 5-th,

50-th dan 95-th.

- Pengukuran dimensi fungsional tubuh (Functional Body Dimensions).

Disini pengukuran dilakukan terhadap posisi tubuh pada saat melakukan

gerakan tertentu. Hal pokok yang ditekankan dalam pengukuran dimensi

fungsional tubuh ini adalah mendapatkan ukuran tubuh yang nantinya

berkaitan erat dengan gerakan nyata yang diperlukan tubuh untuk

melaksanakan kegiatan tertentu. Cara pengukuran semacam ini juga biasa

e) Cacat tubuh

Data antropometri diperlukan untuk perancangan produk bagi orang cacat

seperti kursi roda, kaki/tangan palsu, dan lain-lain.

f) Tebal/tipisnya pakaian yang dipakai

Faktor iklim yang berbeda akan memberikan variansi yang berbeda pula

dalam bentuk rancangan dan spesifikasi pakaian. Dengan demikian dimensi

tubuh orangpun akan berbeda dari satu tempat dengan tempat yang lain.

g) Kehamilan (Pregnancy)

Kondisi ini jelas akan mempengaruhi bentuk dan ukuran tubuh (khusus bagi

perempuan). Hal tersebut jelas membutuhkan perhatian khusus terhadap

produk yang dirancang bagi segmentasi ini.

Agar rancangan suatu produk dapat sesuai dengan ukuran tubuh manusia

yang akan mengoperasikannya, maka prinsip penggunaan data antropometri harus

sesuai. Prinsip tersebut adalah (Sutalaksana, 1979) :

1. Prinsip Perancangan Produk Bag