PERENCANAAN RANGKA ATAP BAJA RINGAN

BERDASARKAN AUSTRALIAN/NEW ZEALAND STANDARD

( AS/NZS 4600:1996 )

TUGAS AKHIR

Diajukan untuk melengkapi tugas – tugas dan

memenuhi syarat untuk menempuh ujian sarjana teknik sipil Disusun oleh :

04 0404 044

RAHMAT AMAN SANTOSO

BIDANG STUDI STRUKTUR

DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

ABSTRAK

Produksi baja canai dingin di Indonesia semakin meningkat, umumnya ditujukan pada konstruksi rangka atap baja ringan yang digunakan sebagai material alternatif selain kayu dan baja konvensional. Hal itu dikarenakan rangka atap jenis ini dianggap lebih ekonomis dan cepat dari segi perakitan. Meskipun demikian akibat ketiadaan peraturan tentang baja canai dingin maka banyak pelaksana di lapangan tidak terbiasa dengan proses perencanaan dan pelaksanaannya.

Dalam Tugas Akhir ini akan dibahas proses perencanaan struktur rangka atap baja ringan (berupa struktur rangka kuda-kuda) berdasarkan Australian/ New Zealand Standard (AS/NZS 4600:1996), yang terdiri dari perencanaan pembebanan, analisis struktur, perencanaan batang tarik dan batang tekan dan perencanaan sambungan dengan sekrup kemudian dibandingkan dengan proses perencanaan struktur rangka atap baja konvensional berdasarkan SNI 03 – 1729 – 2002 “Tata Cara Perencanaan Struktur Baja untuk Bangunan Gedung”.

KATA PENGANTAR

Puji dan syukur penulis sampaikan kehadirat ALLAH SWT atas karunia-Nya memberikan pengetahuan, kekuatan, dan kesempatan kepada penulis sehingga mampu menyelesaikan Tugas Akhir ini dengan baik.

Tugas akhir ini disusun untuk melengkapi tugas – tugas dan memenuhi syarat untuk menempuh ujian sarjana pada Fakultas Teknik Jurusan Teknik Sipil Universitas Sumatera Utara. Adapun judul Tugas Akhir ini adalah “Perencanaan Rangka Atap Baja Ringan Berdasarkan Australian/New Zealand Standard (AS/NZS 4600:1996)“.

Dalam penulisan Tugas Akhir ini, penulis banyak mendapat bantuan dan bimbingan dari berbagai pihak. Bantuan berupa dukungan moril, material, spiritual, maupun administrasi. Oleh karena itu, sudah layaknya penulis mengucapkan banyak terima kasih kepada :

1. Bapak Prof. Dr. Ing. Johannes Tarigan, Ketua Departemen Teknik Sipil, Fakultas Teknik Universitas Sumatera Utara, sekaligus Dosen Pembimbing yang telah banyak meluangkan waktu, tenaga, dan pikiran untuk memberikan bimbingan dalam penyelesaian Tugas Akhir ini.

2. Bapak Ir. Syahrizal, MT, Sekretaris Departemen Teknik Sipil, Fakultas Teknik Universitas Sumatera Utara.

3. Bapak Ir. Sanci Barus, MT, Bapak Ir. Robert Panjaitan dan Bapak Ir. Torang Sitorus, MT, selaku dosen pembanding yang telah memberikan masukan dan arahan.

4. Bapak dan Ibu Dosen/Staf pengajar yang telah memberikan ilmu yang bermanfaat selama penulis berkuliah di Departemen Teknik Sipil, Fakultas Teknik Universitas Sumatra Utara.

6. Kedua orang tua penulis yang tak pernah lelah berdoa, memberikan segala yang terbaik dan kasih sayang yang tak berkesudahan, serta seluruh saudara-saudara penulis semuanya.

7. Teman-teman seperjuangan, sahabat-sahabat, serta adik-adik seperkuliahan yang telah banyak memberikan dorongan serta bantuan dalam penyelesaian Tugas Akhir ini.

8. Serta pihak – pihak lain yang turut berperan serta dalam penyelesaian Tugas Akhir ini yang tidak bisa penulis sebutkan satu persatu namanya.

Penulis menyadari bahwa penulisan Tugas Akhir ini jauh dari sempurna karena keterbatasan pengetahuan, pengalaman, dan referensi yang penulis miliki. Penulis sangat mengharapkan kritik dan saran demi perbaikan pada masa mendatang.

Akhir kata, semoga Allah memberikan manfaat dan melimpahkan berkah atas Tugas Akhir ini sehingga dapat berarti bagi ilmu pengetahuan dan teknologi, khususnya pada bidang Tekni Sipil.

Medan, Maret 2011

DAFTAR ISI

ABSTRAK ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... iv

DAFTAR GAMBAR... viii

DAFTAR TABEL ... x

DAFTAR NOTASI... xi

BAB I PENDAHULUAN 1.1 Umum ... 1

1.2 Latar Belakang ... 5

1.3 Maksud dan Tujuan ... 7

1.4 Pembatasan Masalah ... 7

1.5 Metode Pembahasan ... 9

BAB II TINJAUAN PUSTAKA 2.1 Umum ... 10

2.1.1 Desain Struktur ... 12

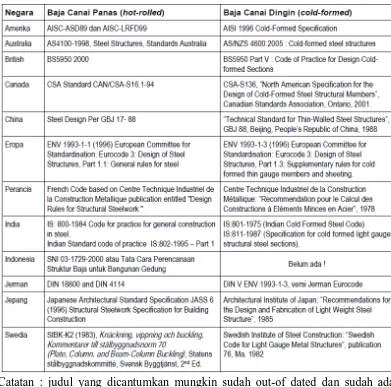

2.1.2 Peraturan Baja di Berbagai Negara ... 13

2.1.3 Perbandingan Material Rangka Atap ... 14

2.1.4 Fenomena Khas Konstruksi Baja Canai Dingin ... 18

2.1.5 Baja Struktural Cold Formed ... 23

2.1.5.1 Baja yang Dapat Dipakai ... 23

2.1.5.2 Peningkatan Kekuatan Baja, Pengaruh dari Cold-Forming ... 25

2.1.5.3 Daktilitas ... 29

2.1.6 Desain Tegangan ... 31

2.2 Pembebanan ... 35

2.2.2 Beban Hidup ... 40

2.2.3 Beban Angin ... 42

2.2.4 Beban Gempa... 42

2.2.5 Kombinasi Pembebanan ... 43

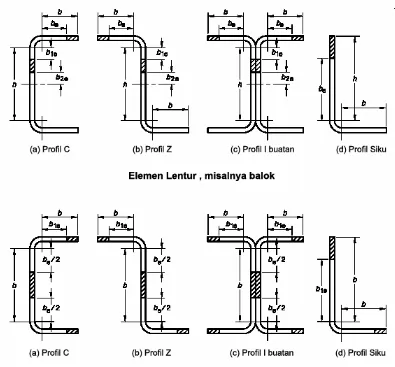

2.3 Elemen Struktur Cold Formed Steel ... 44

2.3.1 Batang Tarik ... 44

2.3.2 Batang Tekan ... 46

2.3.3 Luas Efektif (Ae) Elemen Tekan ... 53

2.3.3.1 Lokasi Pengurangan Lebar Tampang ... 53

2.3.3.2 Batas Dimensional ... 56

2.3.3.3 Lebar Efektif Elemen Tekan Berpengaku ... 57

2.3.3.4 Lebar Efektif Untuk Elemen Tekan Dengan Pengaku Tepi ... 58

2.4 Sambungan Sekrup ... 61

2.4.1 Umum... 61

2.4.2 Sambungan Sekrup Untuk Menahan Geser ... 63

2.4.3 Sambungan Sekrup Untuk Menahan Tarik ... 67

2.4.4 Kekuatan Tarik Elemen Pada bagian Sambungan ... 69

BAB III ANALISA STRUKTUR 3.1 Pemodelan Struktur Rangka Atap ... 71

3.2 Material ... 72

3.3 Pembebanan Dalam Pemodelan SAP ... 73

3.3.1 Beban Mati ... 75

3.3.2 Beban Hidup ... 84

3.3.3 Beban Angin ... 85

3.3.4 Beban Hujan ... 87

BAB IV PERENCANAAN STRUKTUR RANGKA ATAP

4.1 Pendahuluan ... 91

4.2 Perencanaan Batang Tarik ... 91

4.2.1 Batang Tarik Bawah ... 91

4.2.2 Batang Tarik Web ... 93

4.3 Perencanaan Batang Tekan ... 95

4.3.1 Batang Tekan Atas ... 95

4.3.2 Batang Tekan Web ... 103

4.3.3 Batang Tekan Web Horizontal ... 108

4.4 Desain Sambungan Rangka Atap ... 116

4.4.1 Sambungan pada Joint 1 ... 116

4.4.2 Sambungan pada joint 19 ... 123

4.4.3 Sambungan pada joint 7... 129

BAB V PERENCANAAN STRUKTUR RANGKA ATAP DENGAN BAJA KONVENSIONAL 5.1 Pemodelan Struktur Rangka Atap ... 143

5.2 Material ... 144

5.3 Perencanaan Gording ... 144

5.4 Analisa Struktur dengan SAP ... 149

5.4.1 Beban Mati ... 149

5.4.2 Beban Hidup ... 155

5.4.3 Beban Angin ... 156

5.4.4 Beban Hujan ... 157

5.5 Gaya Dalam Maksimum ... 159

5.6 Perencanaan Struktur Rangka Atap... 162

5.6.1 Batang Tarik ... 162

5.6.2 Batang Tekan ... 164

5.7.1 Batang Tarik ... 170 5.7.2 Batang Tekan ... 171 5.8 Perhitungan Berat Rangka Atap... 173 BAB VI KESIMPULAN DAN SARAN

DAFTAR GAMBAR

Gambar 1.1 : Profil baja konvensional dan profil baja ringan ... 2

Gambar 1.1 : Model rencana kuda-kuda ... 8

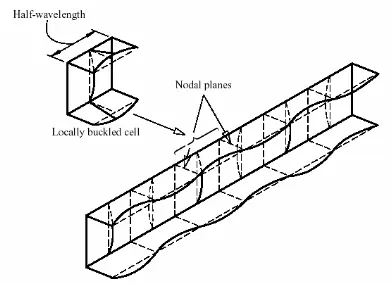

Gambar 2.1 : Tekuk Lokal pada Penampang Langsing ... 19

Gambar 2.2 : Konsep Lebar Efektif Penampang Cold-formed ... 21

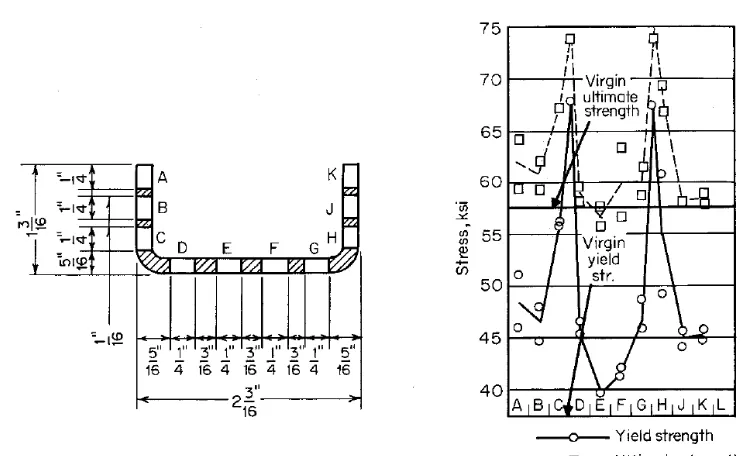

Gambar 2.3 : Properti Baja Akibat Proses Dingin ... 23

Gambar 2.4 : Pengaruh cold-work terhadap spesifikasi mekanis penampang baja cold formed ... 26

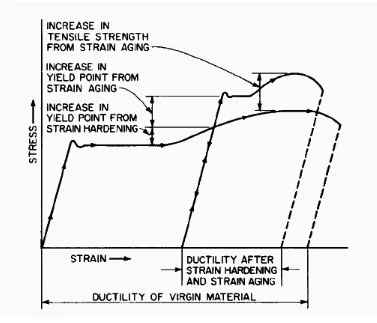

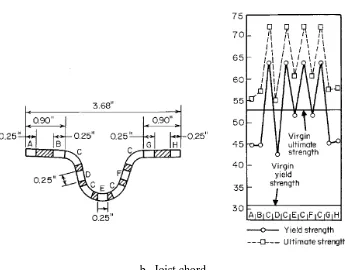

Gambar 2.5 : Pengaruh strain-hardening dan strain-ageing terhadap spesifikasi mekanis tegangan-regangan ... 27

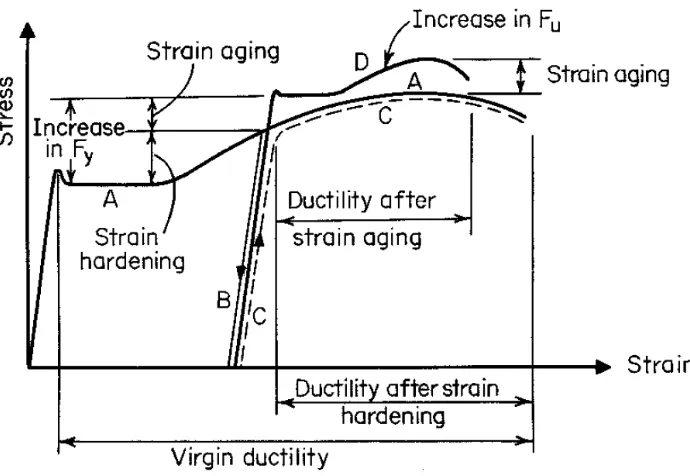

Gambar 2.6 : Kurva tegangan-regangan baja ... 32

Gambar 2.7 : Single-symetric (monosymmetric) sections dan Doubly-symetric sections ... 49

Gambar 2.8 : Point-symetric sections ... 51

Gambar 2.9 : Non-symetric (asymmetric) sections ... 51

Gambar 2.10 : Elemen berpengaku dengan gaya tekan seragam ... 54

Gambar 2.11 : Elemen dan web berpengaku dengan gaya tekan tidak seragam ... 54

Gambar 2.12 : Elemen tidak berpengaku dengan gaya tekan seragam... 55

Gambar 2.13 : Elemen tidak berpengaku dengan tegangan tidak seragam ... 55

Gambar 3.5 : Distribusi Beban mati (D) ... 77

Gambar 3.6 : Distribusi Beban hidup (L) ... 85

Gambar 3.7 : Distribusi Beban angin kiri (Wkiri) ... 86

Gambar 3.8 : Distribusi Beban angin kanan (Wkanan) ... 87

Gambar 3.9 : Distribusi Beban hujan (H) ... 88

Gambar 4.1 : Model Kuda-Kuda Baja Ringan ... 91

Gambar 4.2 : Luas Efektif (Ae) profil C ... 98

Gambar 4.3 : Joint dan batang Rangka Atap ... 116

Gambar 4.4 : Sambungan pada Joint 1 ... 116

Gambar 4.5 : Detail pemasangan sekrup joint 1 ... 122

Gambar 4.6 : Sambungan pada joint 19 ... 123

Gambar 4.7 : Detail pemasangan sekrup pada joint 19 ... 128

Gambar 4.8 : Sambungan pada joint 7 ... 129

Gambar 4.9 : Detail pemasangan sekrup pada joint 7 ... 137

Gambar 5.1 : Model Kuda-Kuda Baja Konvensional ... 143

Gambar 5.2 : Pembebanan pada Gording... 145

Gambar 5.3 : Distribusi Beban mati (D) ... 150

Gambar 5.4 : Distribusi Beban hidup (L) ... 155

Gambar 5.5 : Distribusi Beban angin kiri (Wkiri) ... 157

Gambar 5.6 : Distribusi Beban angin kanan (Wkanan) ... 157

DAFTAR TABEL

Tabel 1.1 : Perbandingan konfigurasi material baja konvensional

dengan baja ringan ... 4

Tabel 2.1 : Standar Perencanaan Baja di berbagai Negara... 14

Tabel 2.2 : Kekuatan Mnimum Baja Ringan Berdasarkan AS 1163, AS 1397, AS 1594, AS 1595 dan AS/NZS 3678 ... 34

Tabel 2.3 : Nilai faktor koreksi kt ... 46

Tabel 2.4 : Menentukan koefisien tekuk pelat (k) ... 59

Tabel 2.5 : Diameter Nominal Sekrup ... 63

Tabel 2.6 : Kuat tarik aksial minimum untuk sekrup self-drilling ... 69

Tabel 3.1 : Rekapitulasi Beban Mati ... 84

Tabel 3.2 : Gaya dalam maksimum ... 89

Tabel 4.1 : Rekapitulasi Perencanaan Rangka Batang... 115

Tabel 4.2 : Desain Sambungan ... 138

Tabel 5.1 : Kombinasi Gaya Dalam pada Gording ... 147

Tabel 5.2 : Rekapitulasi Beban Mati ... 155

Tabel 5.3 : Gaya Dalam Maksimum pada Rangka Batang ... 160

Tabel 5.4 : Rekapitulasi Perencanaan Rangka Batang... 169

Tabel 5.5 : Berat struktur rangka atap baja ringan (cold formed steel) .... 173

Tabel 5.6 : Berat struktur rangka atap baja konvensional (hot rolled steel) ... 174

DAFTAR NOTASI

b lebar dari elemen tidak termasuk bagian melingkar

b2 lebar elemen yang memiliki pengaku pada bagian tengah, tidak termasuk

bagian melingkar

be lebar efektif suatu bagian penampang

c koefisien pengali untuk lebar efektif penampang d dimensi pengaku

db diameter baut

df diameter sekrup

ds reduksi lebar efektif dari pengaku

dsc lebar efektif dari pengaku

fn f kritis

foc nilai dari tegangan yang nilainya bervariasi sesuai dengan proses yang

diterima oleh bagian struktur yang ditinjau fy tegangan leleh penampang

fya rata-rata tegangan leleh desain dari baja berpenampang utuh dari elemen

tekan

fyc rata-rata tegangan leleh tarik dari penampang tertekuk

fyf rata-rata tegangan leleh tarik lembaran

fyv tegangan leleh tarik dari penampang yang belum dibentuk secara cold

form

fu tegangan fraktur penampang

fuv kuat tarik dari penampang yang belum dibentuk secara cold form

fu1 kekuatan tarik ultimate dari penampang yang menempel dengan bagian

kepala sekrup

fu2 kekuatan tarik ultimate dari penampang yang tidak menempel dengan

f* tegangan desain dari elemen tekan berdasarkan lebar efektif, diambil

sama dengan nilai fy

kt faktor koreksi akibat distribusi dari gaya yang bekerja

l panjang tak terkekang

le bentang efektif dari bagian struktur yang ditinjau

m konstanta yang bernilai

r rasio tahanan - beban kombinasi aksial dan momen

rf rasio dari gaya yang disalurkan oleh sekrup pada luasan penampang yang

ditinjau dibagi dengan kekuatan tarik yang ada pada luasan penampang tersebut.

ri radius girasi penampang

sf jarak antar baut tegak lurus dengan garis gaya

t ketebalan penampang

t1 ketebalan dari penampang yang menempel dengan bagian kepala sekrup

t2 ketebalan dari penampang yang tidak menempel dengan bagian kepala

sekrup

Cb koefisien amplifikasi momen

Cm koefisien momen

D beban mati yang diakibatkan oleh berat konstruksi permanen, termasuk dinding , lantai, atap, plafon, partisi tetap, tangga, dan peralatan layan tetap

E modulus young Et tangen modulus

F rasio dari rata-rata terhadap spesifikasi penampang Fpr proportional limit

G modulus geser

H beban hujan, tidak termasuk yang diakibatkan oleh genangan air

E beban gempa, yang ditentukan menurut SNI 03-1726-1989, atau penggantinya

Ia second moment yang dibutuhkan di daerah pengaku, sehingga setiap

komponen elemen bertindak sebagai elemen pengaku

Ib second moment dari daerah dengan luas penampang tak tereduksi

Is second moment dari daerah dengan pengaku utuh di sekitar sumbu

sentroid parallel terhadap elemen yang harus diperkaku Iw nilai kelengkungan untuk luas penampang

J nilai torsi untuk luas penampang K koefisien tekuk

L beban hidup yang ditumbulkan oleh penggunaan gedung, termasuk kejut, tetapi tidak termasuk beban lingkungan seperti angin, hujan, dan lain-lain La beban hidup di atap yang ditimbulkan selama perawatan oleh pekerja,

peralatan, dan material, atau selama penggunaan biasa oleh orang dan benda bergerak

Ns kapasitas nominal penampang tekan

Nt* kekuatan tarik desain

N* kuat ultimit aksial desain

Nt kekuatan nominal tarik

V koefisien variasi

Vb kekuatan geser dari penampang dimana terdapat sistem sambungan

W beban angin X tinggi penampang

Zc modulus penampang efektif

Zf modulus penampang efektif tak tereduksi α sudut kemiringan atap

γL koefisien pengali kombinasi beban hidup ρ faktor lebar efektif

λ angka kelangsingan

σ tegangan

Ф faktor kapasitas

ABSTRAK

Produksi baja canai dingin di Indonesia semakin meningkat, umumnya ditujukan pada konstruksi rangka atap baja ringan yang digunakan sebagai material alternatif selain kayu dan baja konvensional. Hal itu dikarenakan rangka atap jenis ini dianggap lebih ekonomis dan cepat dari segi perakitan. Meskipun demikian akibat ketiadaan peraturan tentang baja canai dingin maka banyak pelaksana di lapangan tidak terbiasa dengan proses perencanaan dan pelaksanaannya.

Dalam Tugas Akhir ini akan dibahas proses perencanaan struktur rangka atap baja ringan (berupa struktur rangka kuda-kuda) berdasarkan Australian/ New Zealand Standard (AS/NZS 4600:1996), yang terdiri dari perencanaan pembebanan, analisis struktur, perencanaan batang tarik dan batang tekan dan perencanaan sambungan dengan sekrup kemudian dibandingkan dengan proses perencanaan struktur rangka atap baja konvensional berdasarkan SNI 03 – 1729 – 2002 “Tata Cara Perencanaan Struktur Baja untuk Bangunan Gedung”.

BAB I

PENDAHULUAN

1.1 Umum

Seiring dengan perkembangan teknologi dan kebutuhan, struktur sipil dituntut untuk menjadi lebih berkualitas disegala aspek selain aspek kekuatan yang mutlak harus dipenuhi seperti aspek ekonomi dan kemudahan pembangunan/perakitan. Salah satu struktur yang menjadi perhatian saat ini adalah struktur rangka atap dimana semakin banyaknya pilihan material pembentuk yang tersedia.

Struktur rangka atap baja ringan saat ini sudah semakin populer dan banyak digunakan di Indonesia sebagai material alternatif selain kayu dan baja konvensional. Hal itu dikarenakan rangka atap jenis ini dianggap lebih ekonomis dan cepat dari segi perakitan.

Baja ringan adalah baja canai dingin yang keras yang diproses kembali komposisi atom dan molekulnya, sehingga menjadi baja yang lebih fleksibel. Saat ini baja ringan menjadi material bangunan yang sedang trend, rangka atap baja ringan lebih dominan terkenal dibanding material baja ringan untuk struktur lainnya.

semakin hari semakin langka juga karena harga kayu yang relatif mahal, maka pemilihan material rangka atap baja ringan menjadi satu pilihan para kontraktor atau owner dalam membangun rumah. Selain karena faktor keawetan dan tahan rayap dan karat, rangka atap baja ringan mempunyai kelebihan yaitu kekuatan struktur yang lebih bagus, seperti lebih kuat, lebih kaku dibanding konstruksi kayu.

Disamping itu kemudahan dalam mendapatkan, kecepatan pemasangan, dan struktur yang kuat membuat rangka atap baja ringan terkenal. Teknologi dalam perencanaan dan pemasangan rangka atap baja ringan beragam sesuai dengan profil dari elemen kuda-kuda itu sendiri. Profil kuda-kuda rangka atap baja ringan yang beredar di pasaran terdiri dari C, Z, hollow dan UK atau profil Omega atau HAT. Tiap profil memiliki kelebihan-kelebihan serta perbedaan prinsip dalam pemasangannya.

b. profil baja ringan (cold formed steel)

Gambat 1.1 Profil baja konvensional dan profil baja ringan

Rangka konstruksi. Meskipun tipis, baja ringan memiliki derajat kekuatan tarik yang tinggi yaitu sekitar 550 MPa, sementara baja biasa sekitar 300 MPa. Kekuatan tarik dan tegangan ini untuk mengkompensasi bentuknya yang tipis. Ketebalan baja ringan yang beredar sekarang ini berkisar dari 0,4 mm – 1 mm.

Inilah kelebihan dan kekurangan baja ringan :

Kelebihan:

• Baja ringan bersifat tidak membesarkan api (non-combustible).

• Anti Rayap, tidak bisa dimakan rayap.

• Pemasangannya relatif lebih cepat apabila dibandingkan rangka kayu dan

baja konvensional.

• Pada baja ringan tidak terjadi muai dan susut, jadi tidak berubah karena

panas dan dingin.

Kekurangannya :

• Kerangka atap baja ringan tidak bisa diekspos seperti rangka kayu, sistem rangkanya yang berbentuk jaring kurang menarik bila tanpa penutup plafon.

• Karena strukturnya yang seperti jaring ini maka bila ada salah satu bagian struktur yang salah hitung ia akan menyeret bagian lainnya maksudnya jika salah satu bagian kurang memenuhi syarat keamanan, maka kegagalan bisa terjadi secara keseluruhan.

Tabel 1.1 Perbandingan konfigurasi material baja konvensional dengan baja ringan

Baja konvensional (hot rolled steel)

Baja ringan (cold formed steel) Modulus elastisitas : E 200.000 N/mm2 210.000 N/mm2

Modulus geser : G 80.000 N/mm2 E/2(1+ μ) N/mm2 81.000 N/mm2

Nisbah poisson : μ 0,3 0,3

Koefisien pemuaian : α 12 x 10-6 / 0C 12 x 10-6 / 0C Berat jenis : ρ 7850 kg/m3 7850 kg/m3 Tegangan lelelh : fy 240 MPa 200 – 550 MPa Kekuatan tarik : fu 370 MPa 300 – 550 MPa Ketebalan material > 3 mm 0,4 – 1 mm

menjadi “miring”.

Penurunan standar kualitas itu tentu saja sangat membahayakan. Sudah banyak berita mengenai robohnya rangka atap baja ringan di berbagai lokasi. Salah satu penyebab munculnya “kualitas non-standar” itu adalah karena sampai saat ini Indonesia belum memiliki peraturan mengenai material cold formed steel yang merupakan material pembentuk rangka jenis ini. Hal ini

menyebabkan banyak pelaksana di lapangan tidak terbiasa dengan proses perencanaan dan pelaksanaannya.

1.2 Latar Belakang

Baja cold-formed atau cold-rolled (canai dingin) atau light-gage atau baja ringan adalah komponen struktur baja dari lembaran atau pelat baja dengan proses pengerjaan dingin. Baja canai dingin semakin populer digunakan sebagai alternatif pengganti kayu dan secara intensif dipakai pada bangunan rendah tidak-bertingkat (low-rise building).

struktur sekunder sampai struktur utama, misalnya untuk balok lantai, rangka atap dan dinding pada bangunan industri, komersial maupun rumah tinggal.

Negara-negara selain USA umumnya sudah melengkapi dengan peraturan perencanaan dan karena didukung dengan hasil-hasil penelitian maka aplikasi baja canai dingin semakin maju yang berimbas pada semakin efisien dan luas pemakaiannya.

SNI 03-1729-2002 atau Tata Cara Perencanaan Struktur Baja untuk Bangunan Gedung adalah acuan terbaru perencanaan konstruksi baja Indonesia dan setara dengan peraturan AISC (American Institute of Steel Construction). Meskipun demikian aplikasinya terbatas pada profil baja canai panas (hot-rolled) yang umumnya cocok dipakai pada konstruksi berat. Pada sisi lain ada juga profil baja canai dingin (cold-formed) yang banyak digunakan pada konstruksi ringan. Bagaimanapun juga perilaku baja canai dingin berbeda dengan baja canai panas (Wei-Wen Yu 2000) sehingga perencanaannyapun berbeda.

Produksi baja canai dingin di Indonesia semakin meningkat, umumnya ditujukan pada konstruksi baja ringan yang bersaing dengan konstruksi kayu yang cenderung semakin langka dan mahal. Meskipun demikian akibat ketiadaan peraturan tentang baja canai dingin maka banyak pelaksana di lapangan tidak terbiasa dengan proses perencanaan dan pelaksanaannya.

perencanaan sampai pelaksanaannya pada kontraktor spesialis yang umumnya sekaligus pemasok material tersebut.

Penelitian mengenai perencanaan baja konvensional sudah banyak dilakukan dan memberikan hasil yang memuaskan. Namun, penelitian mengenai perencanaan baja ringan belum banyak dilakuka n.

Di Indonesia diketahui bahwa rangka atap jenis ini banyak mengalami kegagalan. Kegagalan tersebut dapat disebabkan oleh kegagalan elemen, kegagalan sambungan, kombinasi keduanya atau kesalahan pengerjaan sehingga diperlukan analisis lebih lanjut mengenai perilaku struktur rangka atap baja ringan dan sambungannya yang didesain menurut prosedur yang biasa dilakukan saat ini.

1.3 Maksud dan Tujuan

Adapun maksud dan tujuan Tugas Akhir ini adalah :

1. Mendefinisikan dan menjelaskan hal-hal yang berhubungan dengan perencanaan struktur rangka atap baja ringan.

2. Menganalisa dan merencanakan struktur rangka atap baja ringan berdasarkan Australian/ New Zealand Standard (AS/NZS 4600:1996). 3. Merencanakan sambungan menggunakan sekrup (self-drilling screw). 4. Membandingkan dengan proses perencanaan struktur rangka atap baja

1.4 Pembatasan Masalah

Untuk membatasi ruang lingkup masalah yang akan timbul maka ditetapkan batasan-batasan sebagai berikut :

1. Baja yang digunakan adalah high tension steel G-550 berlapis Zincalume atau Galvanis.

2. Profil yang digunakan adalah profil C dan double C.

3. Sistem sambungan menggunakan sekrup (self-drilling screw).

4. Untuk analisa struktrur, garis gaya batang-batang yang disambung pada tiap titik buhul dianggap bertemu disatu titik.

5. Peraturan pembebanan berdasarkan Pedoman Perencanaan Pembebanan untuk Rumah dan Gedung (SKBI-1.3.5.3-1987).

6. Kombinasi pembebanan yang dipakai berdasarkan SNI 03-1729-2002 tata cara perencanaan struktur baja untuk bangunan gedung.

1,4D

1,2D + 1,6 L + 0,5 (La atau H)

1,2D + 1,6 (La atau H) ) + (γ L L atau 0,8W) 1,2D + 1,3 W + γ L L + 0,5 (La atau H) 1,2D ± 1,0E + γ L L

0,9D ± (1,3W atau 1,0E)

8. Model yang digunakan adalah kuda-kuda segitiga penuh bentang 18 m

dan α = 25o

dengan tumpuan sendi dan rol di kedua ujungnya.

Gambar 1.2 Model rencana kuda-kuda 1.5 Metode Pembahasan

Metode yang digunakan dalam penulisan tugas akhir ini adalah studi analitis berdasarkan data-data dan buku literatur yang berhubungan dengan pembahasan pada tugas akhir ini serta masukan-masukan dari dosen pembimbing. Penganalisaan struktur dilakukan dengan program komputer yaitu program SAP 2000 versi 10.0.1 untuk mempermudah proses perhitungan.

BAB II

TINJAUAN PUSTAKA

2.1 Umum

Baja cold-formed atau cold-rolled (canai dingin) atau light-gage atau baja ringan adalah komponen struktur baja dari lembaran atau pelat baja dengan proses pengerjaan dingin. Potongan penampang, konfigurasi, proses manufaktur dan fabrikasi cold-formed steel berbeda dengan baja konvensional. Pada produksi cold-formed steel, baja dibentuk sedemikian rupa dalam suhu ruangan dengan menggunakan bending brakes, press brake, dan roll-forming machines. Baja canai dingin semakin populer digunakan sebagai alternatif pengganti kayu dan secara intensif dipakai pada bangunan rendah tidak-bertingkat (low-rise building).

Bahkan untuk kategori struktur dinding-tipis (thin-walled structures) dapat lebih luas lagi pemakaiannya; seperti box-girder jembatan, anjungan kapal (ship hulls) dan badan pesawat terbang. Dapat juga untuk pekerjaan infrastruktur

sebagai elemen struktur yang ditanam di tanah seperti tangki, pipa dan saluran (culvert). Ide dari struktur dengan baja canai dingin adalah mendapatkan kekuatan maksimum dari material seminimum mungkin.

Kenyataannya di lapangan, pemakaian baja canai dingin bila digabungkan dengan strategi perencanaan yang inovatif dan tepat dapat diwujudkan untuk berbagai keperluan, mulai dari rak penyimpan sampai bangunan hanggar raksasa untuk pesawat Boeing 747.

Sebagai kelompok yang sama dalam sistem struktur dinding tipis maka baja cold-formed mempunyai kekhususan dalam perencanaannya yaitu pengaruh

bentuk geometri penampang sangat besar terhadap perilaku dan kekuatannya dalam memikul beban. Adanya perubahan bentuk yang sedikit saja dari penampangnya maka kekuatan elemen struktur tersebut akan berbeda sama sekali termasuk juga perilaku tekuknya. Pemberian sedikit tekukan pada profil sehingga menjadi penampang corrugated maka kinerjanya mengalami peningkatan yang signifikan dibanding perilaku penampang pelat datar.

kuat/berat yang relatif tinggi dan (3) sesuai untuk berbagai aplikasi, maka konstruksi baja canai dingin tetap populer. Di Inggris bahkan diberitakan industri konstruksinya menghabiskan sekitar 300,000 ton komponen baja canai dingin setiap tahunnya dan selanjutnya memperlihatkan pertumbuhan yang meningkat.

2.1.1 Desain Struktur

Desain struktur dapat didefinisikan sebagai suatu perpaduan ilmu pengetahuan dan seni yang mengkombinasikan perasaan intuitif seorang perencana berpengalaman mengenai perilaku struktur dengan didasari pengetahuan yang mendalam mengenai prinsip-prinsip statika, dinamika, mekanika bahan dan analisis struktur, untuk menghasilkan suatu struktur yang aman dan ekonomis sehingga dapat berfungsi seperti yang diharapkan. (Salmon. Johnson,1996)

Hal-hal ilmiah dan ilmu pengetahuan akan menolong perencana menemukan dasar-dasar berpikir untuk mengambil keputusan, akan tetapi hal itu sering tidak mencukupi untuk menentukan keputusan akhir. Disinilah perlunya intuisi seorang perencana dalam mengambil keputusan akhir yang mungkin secara ilmiah sulit untuk diuraikan.

struktur dengan komputer, akan tetapi perlu ditambahkan pertimbangan perencana (engineer review) sebelum data-data keluaran tersebut dikatakan layak untuk digunakan. Dengan kata lain proses desain struktur bukanlah suatu proses kaku yang hanya menjalankan prosedur perhitungan struktur dari awal hingga akhir, akan tetapi lebih diharapkan menjadi suatu ajang pemunculan kreativitas perencana dalam memadukan ilmu pengetahuan, seni dan intuisi untuk mencapai suatu desain yang optimal, oleh karena itu pengetahuan perencana secara ilmu pengetahuan harus ditunjang dengan pemahaman realisasi desain dilapangan melalui pengalaman-pengalaman desain yang telah dilakukan maupun dari sharing sesama perencana sehingga intuisi seorang perencana terasah dengan baik.

2.1.2 Peraturan Baja di berbagai Negara

Tabel 2 memperlihatkan masing-masing peraturan perencanaan struktur baja untuk beberapa negara.

Tabel 2.1 Standar Perencanaan Baja di berbagai Negara

Catatan : judul yang dicantumkan mungkin sudah out-of dated dan sudah ada versi barunya

2.1.3 Perbandingan Material Rangka Atap Kelebihan Cold Formed Steel

1. Penggunaan lebih luas

furniture rumah, rak penyimpanan, peti dan fasilitas drainase. 2. Berat

Berat komponen Cold Formed Steel 35% sampai 50% lebih ringan dibandingkan dengan kayu pada kekuatan yang sama yang berarti penanganan dan transportasi lebih mudah.

3. Kekakuan dan kekuatan yang tinggi

Sebagai akibat cold formed process dimana tidak ada tegangan sisa yang menyebabkan pengurangan kekuatan material, cold formed steel adalah salah satu material dengan rasio kekuatan dan kekakuan terhadap berat yang paling tinggi.

4. Pemasangan yang lebih mudah, cepat ,dan efisien

5. Material dengan dimensi yang stabil tahan perubahan bentuk karena suhu ruang atau cuaca.

6. Material yang tahan lama.

Penggunaan lapisan galvanis menyebabkan material ini lebih tahan terhadap korosi dibandingkan dengan baja biasa.

7. Material yang bersifat tidak membesarkan api (non-combustible) , sehingga lebih tahan terhadap api.

Kekurangan Cold Formed Steel

1. Ketebalan material yang terbatas menyebabkan material tidak dapat digunakan untuk struktur yang memikul momen dan gaya tekan yang sangat besar dikarenakan kemungkinan bahaya tekuk yang tinggi. Contoh untuk struktur gedung maksimum enam lantai.

2. Tidak semua jenis sambungan dapat digunakan untuk material yang sangat tipis.

3. Peraturan yang belum terlalu populer, untuk beberapa negara penggunaan material cold formed steel masih merupakan hal yang baru.

4. Standar ukuran profil dari tiap produsen tidak selalu sama.

5. Jenis profil tunggal yang terbatas, sehingga untuk mendapatkan kekuatan yang diharapkan banyak dilakukan profil gabungan.

Kelebihan Baja Konvensional

1. Tahan terhadap semua gaya termasuk kombinasinya sehingga dapat digunakan untuk semua jenis struktur.

2. Profil tunggal yang beragam sehingga profil tunggal dapat digunakan untuk struktur dengan pembebanan tinggi. Dapat digunakan juga untuk baja tulangan.

4. Peraturan yang lebih umum dan standar profil yang sama sehingga lebih mudah dalam perencanaan.

Kekurangan Baja Konvensional

1. Adanya pengaruh tegangan sisa yang menyebabkan penurunan kekuatan material dikarenakan ketidakseragaman kecepatan pendinginan pada saat pembentukan profil.

2. Tidak tersedianya material yang tipis sehingga untuk struktur-struktur ringan cenderung menjadi boros.

3. Ketahanan terhadap korosi rendah. 4. Proses pengerjaan yang lebih sulit.

Kelebihan Kayu

1. Material ramah lingkungan dikarenakan dapat mengalami proses pembusukan.

2. Mudah didapatkan karena tersedia di alam. 3. Memiliki nilai artistik yang tinggi

4. Merupakan material yang paling banyak diketahui dan digunakan oleh masyarakat

Kekurangan Kayu

2. Umur dan durabilitas material yang tidak lama dikarenakan ketahanan terhadap perubahan cuaca dan rayap rendah.

3. Penggunaan terbatas untuk struktur ringan. 4. Mahal

2.1.4 Fenomena Khas Konstruksi Baja Canai Dingin

Penggunaan material baja yang tipis dan proses pengerjaan dingin menghasilkan problem dalam perencanaannya yang berbeda dengan material baja canai panas yang umumnya relatif lebih tebal. Uraian berikut menjelaskan fenomena pada baja canai dingin yang perlu menjadi pertimbangan dalam desain, sebagai berikut (Wei Wen Yu 2000) :

1. Tekuk Lokal dan Kekuatan Pasca Tekuk

menunjukkan bahwa balok ringan (rasio lebar / tebal ≅ 184) pada beban tekuk teoritis 2.2 kN (100%) belum mengalami runtuh, dan keruntuhan baru terjadi pada beban 15.4 kN (700%). Percobaannya lain, balok I dengan rasio lebar / tebal ≅ 46 mencapai keruntuhan sebesar 350% dari beban teoritis yang menyebabkan tekuk pada sayap bagian atas. Oleh sebab itu kekuatan pasca tekuk dari elemen baja canai dingin perlu dipertimbangkan untuk hasil perencanaan yang ekonomis.

2. Kekakuan Torsi

Elemen struktur baja canai dingin umumnya langsing dan berupa penampang terbuka (open section) sehingga mempunyai kekakuan torsi berbanding lurus terhadap ketebalan (sebesar t3) sehingga kekuatannya relatif kecil terhadap torsi. Kecuali itu bentuk profil C banyak dipakai pada baja canai dingin yang mana shear-center nya berada di luar titik berat (center of gravity) penampang. Kondisi tersebut menyebabkan tekuk lentur-torsi menjadi faktor kritis dalam perencanaan kolom.

3. Pelat Pengaku (stiffner) pada Elemen Tekan sangat membantu meningkatkan tahanan terhadap tekuk, bentuk yang dapat digunakan adalah pengaku tepi (edge stiffener) dan pengaku di tengah (intermediate stiffener). 4. Sifat-sifat properti penampang yang bervariasi

Gambar 2.2. Konsep Lebar Efektif Penampang Cold-formed (Bambach 2003)

5. Sistem Sambungan

6. Kekuatan Tumpu Ujung dari Baja Tipis

Tekuk pada badan (web crippling) menjadi masalah kritis pada baja cold-formed dikarenakan (1) pemakaian pelat pengaku pada tumpuan atau lokasi

beban terpusat adalah tidak praktis pada konstruksi cold-formed, (2) rasio tinggi / tebal dari bagian badan relatif besar dibanding profil hot-rolled. Itu semua memerlukan kriteria khusus.

7. Batasan Ketebalan

Pada perencanaan baja cold-formed, faktor penting adalah rasio lebar/tebal dari elemen tekan dan satuan tegangan yang digunakan, sedangkan ketebalan pelat baja itu sendiri tidak menjadi permasalahan. Meskipun demikian ketebalan pelat baja menentukan kemudahan material tersebut dibentuk, tetapi itu tergantung pabriknya.

8. Perencanaan Plastis. Akibat dikategorikan sebagai penampang langsing yang tidak memenuhi persyaratan perencanaan plastis (penampang kompak) maka pada konstruksi cold-formed dianggap tidak dapat menghasilkan mekanisme sendi plastis.

Gambar 2.3. Properti Baja Akibat Proses Dingin (Brockenbrough dan Merritt 1999).

2.1.5 Baja Struktural Cold Formed 2.1.5.1 Baja yang dapat dipakai

Untuk keperluan Tugas Akhir ini, struktur baja ringan yang akan dianalisis didesain menurut Australian and New Zealand Standards. Peraturan ini memuat standar spesifikasi baja yang memenuhi persyaratan untuk keperluan desain.

eksperimen terhadap elemen struktur yang diberi beban statis. Peraturan ini tidak mengakomodasi ketahanan struktur terhadap api dan fatigue.

Karakteristik material yang penting untuk desain cold-formed steel adalah tegangan leleh, kuat tarik, dan daktilitas. Daktilitas adalah kemampuan baja menahan regangan plastis atau permanen sebelum mengalami fraktur. Kemampuan ini cukup penting untuk keamanan struktural maupun proses pembentukan penampang cold-formed steel. Kemampuan ini diukur dengan penguluran baja sampai 50 mm satuan panjang. Rasio tegangan leleh dengan kuat tarik juga merupakan karakteristik yang penting karena rasio ini adalah indikasi adanya strain-hardening dan kemampuan material mendistribusikan tegangan.

2.1.5.2 Peningkatan Kekuatan Baja, Pengaruh dari Cold-Forming

Sifat mekanik dari pelat tipis baja, strip, pelat atau batang seperti tegangan leleh, kuat tarik, dan penguluran mungkin amat berbeda dengan sifat yang ditunjukkan oleh penampang cold-formed steel.

Spesifikasi mekanis dari lembaran baja tipis, strip, pelat atau batang, seperti tegangan leleh, kuat tarik, dan penguluran dapat berbeda dengan spesifikasi yang ditampilkan oleh penampang cold-formed steel. Peningkatan kekuatan leleh dan kuat tarik material dasar (virgin material) di lokasi penampang pada baja cold formed berpenampang kanal dan joist (Karren dan Winter 1967) ditunjukkan oleh gambar 2.4.

b. Joist chord

Gambar 2.4 Pengaruh cold-work terhadap spesifikasi mekanis penampang baja cold formed (Wei Wen Yu 2000)

strain-hardening dan strain ageing.

Gambar 2.5 Pengaruh strain-hardening dan strain-ageing terhadap spesifikasi mekanis tegangan-regangan (Wei Wen Yu 2000)

Penelitian tersebut juga menghasilkan kesimpulan bahwa pengaruh dari cold-work terhadap spesifikasi mekanis di sudut-sudut penampang baja tergantung pada hal-hal sebagai berikut:

1. Tipe baja

2. Tipe tegangan (tarik atau tekan)

3. Arah tegangan terhadap arah cold work (transversal atau longitudinal) 4. Rasio fu/fy

Rasio fu/fy dan ri/t merupakan faktor yang terpenting dalam terjadinya perubahan spesifikasi mekanis dari penampang baja. Material dasar dengan ratio fu/fy yang besar memiliki potensi cukup besar untuk mengalami strain hardening. Dengan demikian, jika terjadi kenaikan dari rasio tersebut, pengaruh dari cold-work terhadap peningkatan titik leleh baja juga semakin besar. Sebaliknya, bila rasio ri/t kecil maka pengaruh dari cold work pada bagian sudut makin besar sehingga titik lelehnya pun meningkat.

Berikut ini merupakan beberapa persamaan untuk rasio dari tegangan leleh sudut akibat cold work terhadap tegangan leleh material dasar :

���

fyv = tegangan leleh tarik dari penampang yang belum dibentuk secara

cold form Bc = konstanta

m = konstanta

ri = jari-jari girasi

t = ketebalan pelat baja tipis

Untuk spesifikasi penampang yang utuh, tegangan leleh tarik dari penampang utuh dapat diperkirakan nilainya menggunakan :

��� =����+ (1− �)��� (2.4)

di mana :

fya = rata-rata tegangan leleh desain dari baja berpenampang utuh dari

elemen tekan

C = rasio luas area tertekuk terhadap luas penampang total

Untuk elemen fleksural yang memiliki flens berbeda, flens yang memiliki nilai C lebih kecil dianggap sebagai flens penentu.

fyc = rata-rata tegangan leleh tarik dari penampang tertekuk

= �����

(��/�)� (2.5)

fyf = rata-rata tegangan leleh tarik lembaran

2.1.5.3 Daktilitas

sebesar 8% dalam 50 mm satuan panjang. Tetapi, untuk baja AS 1397 – G550 dengan tegangan leleh minimal 550 MPa, penguluran minimal adalah sebesar 2% dalam 50 mm satuan panjang untuk baja dengan t = 0.60 mm. Tidak ada ketentuan khusus mengenai penguluran untuk baja yang lebih tipis dari 0.6 mm.

Setelah ditemukan baja dengan kekuatan yang lebih tinggi (310 sampai 690 MPa), syarat mengenai penguluran ditentukan antara 50 sampai 1.3% dalam 50 mm satuan panjang. Rasio fu/fy ditetapkan berkisar antara 1.51 hingga 1. Namun, ketentuan ini cukup memberatkan untuk kepentingan desain. Peneliti sebelumnya merekomendasikan persyaratan-persyaratan untuk baja yang memiliki daktilitas tinggi sebagai berikut:

a. Rasio fu/fy > 1,08

b. Total penguluran dalam 50 mm satuan panjang tidak kurang dari 10%, atau tidak kurang dari 7% dalam 200 mm satuan panjang.

Ketentuan dalam AS 4600 membatasi rasio fu/fy sebesar 1.08. Karena kurangnya data uji coba performa elemen struktural yang memiliki rasio fu/fy < 1.08, ketentuan dalam AS 4600 membatasi penggunaan baja tersebut hanya untuk purlin dan girt. Namun, desain gaya aksial dengan bentang pendek diizinkan selama persyaratan dari Standard mengenai daktilitas dipenuhi dan N*/Ru tidak melebihi 0,15.

daktilitas yang cukup. Penggunaannya dibatasi untuk konfigurasi khusus. Batas dari desain tegangan leleh sampai 75% dari tegangan leleh minimal yang telah ditentukan, dan desain kuat tarik sampai 75% dari kuat tarik minimal yang telah ditentukan, atau 450 MPa (lebih kecil) akan memiliki safety factor yang lebih besar. Meskipun demikian, Standard tetap memperbolehkan baja dengan daktilitas rendah, seperti AS 1397 – G550 dengan tebal kurang dari 0,9 mm, untuk digunakan berdasarkan hasil dari loading test yang diijinkan sebagai sebuah alternatif untuk melakukan reduksi ini. Penggunaan tegangan desain yang lebih tinggi dari ketentuan di atas juga diperbolehkan bila daktilitas material tersebut tidak mempengaruhi kekuatan, stabilitas, dan daya layan dari elemen struktural.

2.1.6 Desain Tegangan

a. Sharp yielding

b. Gradual yielding

Gambar 2.6 Kurva tegangan-regangan baja (Wei Wen Yu 2000)

sampai 207 GPa. Nilai 200 GPa digunakan untuk standard pendesainan. Tangen modulus ditentukan oleh kemiringan dari kurva tegangan-regangan di setiap level tegangan.

Untuk sharp-yielding steel, Et bernilai sama dengan E sampai tegangan leleh, tetapi untuk gradually-yielding stress, Et bernilai sama dengan E hanya sampai proportional limit (Fpr). Setelah tegangan melampaui proportional limit, nilai tangen modulus (Et) akan menurun dibandingkan modulus elastisitasnya.

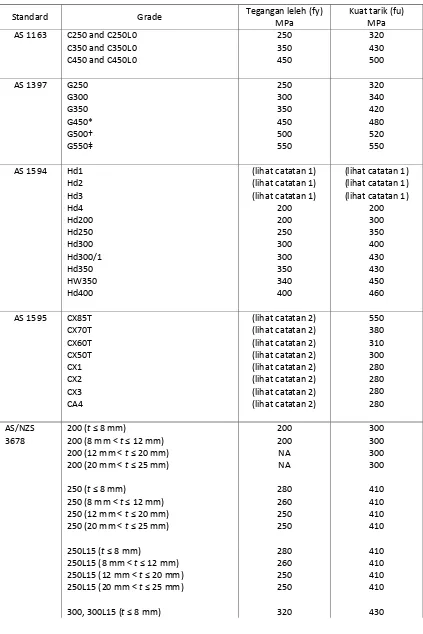

Tabel 2.2. Kekuatan Minimum Baja Ringan Berdasarkan AS 1163, AS 1397, AS 1594, AS 1595 dan AS/NZS 3678

Standard Grade Tegangan leleh (fy)

300, 300L15 (8 mm < t ≤ 12 mm)

* berlaku untuk material hard-rolled dengan tebal lebih besar atau sama dengan 1.5 mm.

† berlaku unutk material hard-rolled dengan tebal lebih besar dari 1.0 mm tapi lebih kecil dari 1.5 mm.

‡ berlaku unutk material hard-rolled dengan tebal lebih kecil atau sama dengan 1.0 mm.

Catatan :

1. Untuk tujuan desain, tegangan leleh dan kuat tarik mendekati Grade Hd200. 2. Untuk tujuan desain, tegangan leleh diperoleh dari :

a. dari pabrik;

b. dengan uji berdasarkan AS 1391; atau c. dengan menggunakan 170 MPa

2.2 PEMBEBANAN

Proses penentuan beban-beban yang bekerja pada struktur mungkin merupakan tahapan terpenting sekaligus tersulit yang harus dihadapi perencana struktur dalam suatu rangkaian proses desain. Disebut demikian karena untuk mencapai hasil rancangan yang tepat dan akurat perencana harus :

selama masa layan.

b. Mampu menentukan penempatan beban yang paling memberikan pengaruh paling buruk (worst) terhadap struktur.

c. Pada struktur tertentu perencana juga dituntut harus mampu menentukan tahapan pembebanan yang tepat, misalnya pada struktur komposit dimana tahapan pembebanan menentukan kapasitas suatu penampang.

Disinilah diperlukan kejelian dan intuisi perencana untuk memperkirakan (predicting) hal-hal tersebut diatas. Secara umum, ada tiga kategori beban yang harus dikenal baik oleh perencana struktur, yaitu: beban mati, beban hidup dan beban lingkungan. Beban-beban tersebut dapat membebani struktur dalam arah vertikal maupun horizontal dan dalam bentuk beban terpusat (membebani struktur dalam area relatif kecil), beban garis berupa berat sendiri elemen ataupun berat dinding partisi ataupun beban permukaan yang menyebar merata diatas permukaan lantai. Karakteristik masing-masing beban diuraikan lebih lanjut pada bab berikut ini. Berdasarkan SNI, beban yang bekerja pada struktur adalah :

1. Beban sendiri termasuk beban tambahan, seperti mechanical electrical (ME), atap metal, dan sebagainya.

5. Beban gempa

2.2.1 Beban Mati

Beban mati adalah beban yang membebani struktur secara menetap selama masa layan struktur. Umumnya beban mati berasal dari berat sendiri struktur dan komponen-komponen lain yang melekat pada struktur. Sebagai contoh: berat balok, berat lantai, berat lantai atap, langi-langit, dinding-dinding partisi, pipa-pipa dan peralatan mechanical-electrical (ME) yang menetap pada struktur. Besar nilai beban mati dapat ditentukan dengan mengetahui dimensi dan jenis material yang digunakan. Untuk peralatan ME, berat peralatan dapat diperoleh dari pabrikannya.

Berat sendiri bahan bangunan komponen gedung berdasarkan Pedoman Perencanaan Pembebanan untuk Rumah dan Gedung (SKBI-1.3.5.3-1987) :

BAHAN BANGUNAN

Baja 7.850 kg/m3

Batu Alam 2.600 kg/m3

Batu belah, batu bulat, batu gunung (berat tumpuk) 1.500 kg/m3 Batu karang (berat tumpuk) 700 kg/m3

Batu pecah 1.450 kg/m3

Besi tuang 7.250 kg/m3

Beton bertulang (2) 2.400 kg/m3

Kayu (Kelas I) (3) 1.000 kg/m3

Kerikil, koral (kering udara sampai lembap, tanpa diayak) 1.650 kg/m3

Pasangan bata merah 1.700 kg/m3

Pasangan batu belah, batu belat, batu gunung 2.200 kg/m3

Pasangan batu cetak 2.200 kg/m3

Pasangan batu karang 1.450 kg/m3

Pasir (kering udara sampai lembap) 1.600 kg/m3

Pasir (jenuh air) 1.800 kg/m3

Pasir kerikil, koral (kering udara sampai lembap) 1.850 kg/m3 Tanah, lempung dan lanau (kering udara sampai lembap) 1.700 kg/m3 Tanah, lempung dan lanau (basah) 2.000 kg/m3

Tanah hitam 11.400 kg/m3

Catatan :

i. Nilai ini tidak berlaku untuk beton pengisi

ii. Untuk beton getar, beton kejut, beton mampat dan beton padat lain sejenis, berat sendirinya harus ditentukan sendiri.

KOMPONEN GEDUNG Adukan, per cm tebal :

- dari semen 21 kg/m2

- dari kapur, semen merah atau tras 17 kg/m2 Aspal, termasuk bahan-bahan mineral tambahan, per cm tebal 14 kg/m2 Dinding Pas. Bata merah :

- satu batu 450 kg/m2

- setengah batu 250 kg/m2

Dinding pasangan batako : Berlubang :

- tebal dinding 20 cm (HB 20) 200 kg/m2

- tebal dinding 10 cm (HB 10) 120 kg/m2

Tanpa lubang

- tebal dinding 15 cm 300 kg/m2

- tebal dinding 10 cm 200 kg/m2

Langit-langit dan dinding (termasuk rusuk-rusuknya, tanpa penggantung langit-langit atau pengaku), terdiri dari : - semen asbes (eternit dan bahan lain sejenis), dengan tebal

maksimum 4 mm 11 kg/m2

Lantai kayu sederhana dengan balok kayu, tanpa langit- 40 kg/m2 langit dengan bentang maksimum 5 m dan untuk beban hidup

maksimum 200 kg/m2

Penggantung langit-langit (dari kayu), dengan bentang 7 kg/m2 maksimum 5 m dan jarak s.k.s minimum 0,8 m

Penutup atap genting dengan reng dan usuk/kaso per m2 50 kg/m2 bidang atap

Penutup atap sirap dengan reng dan usuk/kaso per m2 40 kg/m2 bidang atap

Penutup atap seng gelombang (BWG 24) tanpa gordeng 10 kg/m2 Penutup lantai dari ubin semen portland, teraso dan beton, 24 kg/m2 tanpa adukan, per cm tebal

Semen asbes gelombang (tebal 5 mm) 11 kg/m2

2.2.2 Beban Hidup

minimum yang harus diperhitungkan pada suatu struktur, pada umumnya mengacu pada peraturan pembebanan yang ditentukan oleh pemerintah. Untuk Indonesia pengaturan nilai minimum beban hidup untuk berbagai fungsi bangunan diatur dalam Peraturan Pembehanan Indonesia untuk Gedung 1983 (PPIG 1983). Beban-beban ini pada umumnya bersifat empiris dan konservatif yang dapat diterima secara umum. Namun adakalanya nilai yang diberikan tidak tepat, untuk kondisi demikian menentukan beban hidup sendiri dengan alasan yang dapat dipertanggungjawabkan.

Beban Hidup pada atap gedung, yang dapat dicapai dan dibebani oleh orang, harus diambil minimum sebesar 100 kg/m2 bidang datar.

Atap dan/atau bagian atap yang tidak dapat dicapai dan dibebani oleh orang, harus diambil yang menentukan (terbesar) dari:

• Beban terbagi rata air hujan

Wah = 40 - 0,8 A dengan,

A = sudut kemiringan atap, derajat ( jika A > 50o dapat diabaikan). Wah = beban air hujan, kg/m2 (min. Wah atau 20 kg/m2)

• Beban terpusat berasal dari seorang pekerja atau seorang pemadam

2.2.3 Beban Angin

Berdasarkan PPIG 1987, beban angin didefinisikan sebagai tekanan angin yang menerpa struktur baik berupa gaya tekan ataupun gaya hisap. Umumnya beban angin baru diperhitungkan untuk struktur yang memiliki minimal 4 lantai atau memiliki tinggi bangunan minimal 16 m. Angin yang bergerak menabrak struktur dianggap bekerja sebagai tekanan positif pada sisi yang berhadapan langsung dengan arah angin dan tekanan negatif (isap) pada sisi belakangnya. Tekanan tiup angin yang bekerja pada struktur untuk daerah normal sebesar 25 kg/m2 dan untuk daerah pantai diambil 40 kg/m2.

2.2.4 Beban Gempa

2.2.5 Kombinasi Pembebanan

Berdasarkan beban-beban tersebut di atas maka struktur baja harus mampu memikul semua kombinasi pembebanan di bawah ini:

1,4D

1,2D + 1,6 L + 0,5 (La atau H)

1,2D + 1,6 (La atau H) ) + (γ L L atau 0,8W) 1,2D + 1,3 W + γ L L + 0,5 (La atau H) 1,2D ± 1,0E + γ L L

0,9D ± (1,3W atau 1,0E)

Keterangan:

D adalah beban mati yang diakibatkan oleh berat konstruksi permanen, termasuk dinding, lantai, atap, plafon, partisi tetap, tangga, dan peralatan layan tetap

L adalah beban hidup yang ditimbulkan oleh penggunaan gedung, termasuk kejut, tetapi tidak termasuk beban lingkungan seperti angin, hujan, dan lain-lain

La adalah beban hidup di atap yang ditimbulkan selama perawatan oleh pekerja, peralatan, dan material, atau selama penggunaan biasa oleh orang dan benda bergerak

W adalah beban angin

E adalah beban gempa, yang ditentukan menurut SNI 03–1726–1989, atau penggantinya dengan,

γ L = 0,5 bila L< 5 kPa, dan γ L = 1 bila L≥ 5 kPa.

Pengecualian:

Faktor beban untuk L di dalam kombinasi pembebanan pada persamaan ke 3,4 dan 5 yang diambil dari SNI, harus sama dengan 1,0 untuk garasi parkir, daerah yang digunakan untuk pertemuan umum, dan semua daerah di mana beban hidup lebih besar daripada 5 kPa.

2.3 ELEMEN STRUKTUR COLD FORMED STEEL 2.3.1 Batang Tarik

bekerja. Dengan ungkapan lain, kekuatan batang tarik ditentukan oleh seberapa luas suatu penampang secara efektif ikut serta memikul gaya aksial tarik tersebut.

Kekuatan tarik penampang dari baja ringan untuk keperluan analisis dihitung dengan persamaan sebagai berikut:

N∗ ≤ΦtNt (2.7)

dengan,

Φt = faktor reduksi kuatan tarik (0.90)

Nt = Kuat tarik nominal, nilai terkecil dari :

1. Nt = Ag.fy (2.8)

2. Nt = 0.85.kt.An.fu (2.9)

dengan :

Ag = Luas bruto penampang

fy = Tegangan leleh

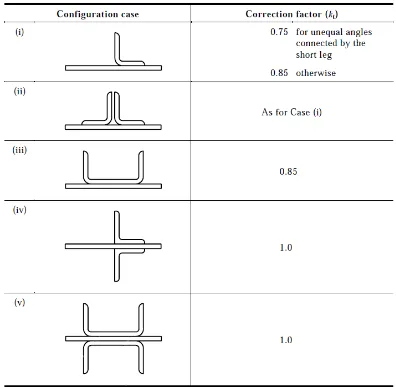

kt = Faktor koreksi akibat distribusi dari gaya yang bekerja (Tabel 2.1)

An = Luas netto penampang

= Ag – d.t

Tabel 2.3 Nilai faktor koreksi kt (AS/NZS 4600:1996)

2.3.2 Batang Tekan

tidak hanya dipengaruhi kekuatan bahannya akan tetapi turut dipengaruhi bentuk geometris penampang (jari-jari girasi penampang). Model keruntuhan yang mungkin terjadi pada elemen batang tekan diantaranya; leleh (tekuk plastik) , tekuk inelastik dan tekuk elastik.

Tekuk yang terjadi pada penampang batang tergantung dari rasio

kelangsingan penampang (λ) batangnya. Penampang dengan rasio kelangsingan

rendah cenderung mengalami keruntuhan leleh (tekuk plastik) sedangkan elemen batang dengan rasio kelangsingan yang tinggi cenderung mengalami keruntuhan tekuk elastik. Sebagian besar elemen batang tekan didesain agar mengalami keruntuhan tekuk inelastik yaitu elemen batang dengan rasio kelangsingan menengah, hal ini agar desain yang dilakukan optimal karena memiliki kuat tekan efektif dan dimensi yang efisien bila dibanding skenario tekuk elastik dan tekuk plastik. Seluruh tekuk yang terjadi pada batang akan mengikuti salah satu dari 3 macam tekuk yang ada, yaitu; lentur, lokal, torsi.

Elemen tekan terhadap beban aksial konsentris yang akan dianalisis didesain kuat tekannya dengan persamaan berikut:

1. N∗≤ΦcNs (2.10)

2. N∗≤ΦcNc (2.11)

dimana :

Ns = Kapasitas nominal penampang (compression)

= Ae x fy, (Ae = luas efektif dalam keadaan leleh) (2.12)

Nc = Kapasitas nominal elemen (compression)

= Ae x fn (2.13)

Ae = luas efektif saat f critical (fn)

fn = fkritis, fungsi dari λc

untuk �� ≤1.5∶ ��=�0.658��2���� (2.14) untuk �� > 1.5∶ �� =�0.877

��2 ���� (2.15) dimana :

�� =������ (2.16)

��� = elastic flexural buckling stress

Nilai elastic flexural buckling stress dihitung dengan persamaan: a. Flexural Buckling Stress

lintangnya doubly-symmetric shape, closed shape, silindris atau point-symmetric shape. Untuk bentuk penampang single-point-symmetric, flexural

buckling merupakan salah satu mode kegagalan. Persamaan yang digunakan:

��� = � 2�

���� �� 2 (2.17)

dengan ���� �� = rasio kelangsingan efektif

Single-symetric (monosymetric) sections

Doubly-symetric sections

b. Flexural-Torsional Buckling Stress

J = Kontanta torsi St.Venant untuk penampang A = Luas total penampang

R01 = radius girasi polar terhadap pusat geser, dihitung dengan �01=���2+��2+�02+�02 (2.22)

rx, ry = radius girasi

x0, y0 = pusat geser

β = 1 – ( xo / r01)2 (2.22)

c. Point-symetric section

Elastic buckling stress untuk penampang ini dihitung baik dengan

buckling stress yang mengalami torsi dihitung dengan persamaan berikut:

��� =��××�012� �1 + � 2�×��

�����2� (2.23)

Gambar 2.8 Point-symetric sections (AS/NZS 4600:1996)

d. Non-symetric section ( lihat gambar 2.9 )

Untuk kondisi ini, nilai foc dihitung dengan mengambil nilai minimum dari persamaan eksponensial di bawah ini :

foc (r012 - xo2 - xo2) – foc2 [ r012 ( fox + foy +foz ) – ( foyxo2 + foxyo2 )] +

focr012 ( foxfoy + foyfoz + foxfoz ) – ( foxfoyfozr012) = 0 (2.24)

e. Singly-symmetric sections

Untuk penampang dengan singly-symmetric sections yang menerima gaya tekuk distorsi, nilai Nc dihitung dengan mengambil nilai minimum dari kedua persamaan di bawah ini :

Rasio kelangsingan ( le / r ) untuk semua batang tidak melebihi 200, kecuali hanya

selama masa konstruksi ( le / r ) tidak melebihi 300.

2.3.3 Luas Efektif (Ae) Elemen Tekan

Untuk desain baja cold formed dengan elemen langsing, area penampang harus di kurangi pada bagian-bagian tertentu. Pengurangan area tampang disebabkan oleh :

a. Efek shear lag

b. Ketidakstabilan lokal elemen tekan

2.3.3.1 Lokasi Pengurangan Lebar Tampang

a. Untuk perencanaan elemen berpengaku dengan gaya tekan seragam, bagian yang dikurangi akan diambil pada pertengahan elemen ( lihat gambar 2.10 dan 2.14b )

b. Untuk perencanaan elemen dibawah tegangan gradien atau dimana hanya sebagian elemen mendapat tekanan (contoh web), bagian yang dikurangi ditunjukkan dalam Gambar 2.11.

bagian yang dikurangi akan diambil seperti yang ditetapkan dalam gambar 2.13.

d. Untuk perencanaan elemen dengan pengaku tepi, bagian yang dikurangi akan ditunjukkan pada gambar 2.14.

Gambar 2.10. Elemen berpengaku dengan gaya tekan seragam

Gambar 2.12 Elemen tidak berpengaku dengan gaya tekan seragam

a. Elemen tidak berpengaku dengan tegangan tidak seragam – kedua sudut dalam tekan

b. Elemen tidak berpengaku dengan tegangan tidak seragam – satu sudut dalam tekan dan satu sudut dalam tarik

2.3.3.2 Batas Dimensional

Rasio maksimum lebar dengan tebal plat (b/t)

a. Untuk elemen tekan berpengaku yang mempunyai satu bagian tepinya terhubung ke web atau sayap sedangkan yang lain diperkaku dengan

i. Lip biasa...60 ii. Bentuk pengaku lainnya dimana

A. Is < Ia ...60

B. Is≥ Ia ...90

b. Untuk elemen tekan berpengaku dengan kedua bagian tepinya terhubung

ke elemen pengaku lainnya ...500

c. Untuk elemen tekan tanpa pengaku ...60

Rasio maksimum tinggi dengan tebal web (d1/tw)

Rasio maksimum tinggi dengan tebal web (d1/tw) dari elemen lentur tidak melebihi ketentuan berikut

a. Untuk web yang tidak diperkuat : d1/tw ...200 b. Untuk web dengan pengaku melintang

d1 = tinggi bagian yang datar dari web diukur sepanjang bidang web tw = tebal web

Jika web terdiri dari dua sheets atau lebih, rasio d1/tw akan dikalkulasi untuk tiap sheets.

2.3.3.3 Lebar Efektif Elemen Berpengaku dengan Tekan Seragam

Untuk λ ≤ 0,673 : be = b

Untuk λ ≥ 0,673 : be= ρb

Dimana :

b = lebar pelat tanpa bagian lengkung

ρ = faktor lebar efektif

= �1− 0,22

� �

� ≤1

Rasio kelangsingan (λ) dihitung sebagai berikut :

� = ���∗ ����

Dimana

f* = tegangan desain pada elemen tekan fcr = tegangan tekuk elastik plat

= � � �2� 12(1−�2)� �

� ��

2

k = koefisien tekuk plat

untuk tipe elemen lainnya ditentukan dengan rumus yang berlaku ) E = modulus elastisitas (200x103 Mpa)

v = poisson rasio ( 0,3) t = ketebalan elemen

Dengan memasukkan fcr ke rumus rasio kelangsingan dengan nilai v = 0,3

diperoleh :

Ase = dset (untuk pengaku yang ditunjukkan dalam gambar 2.10)

Is/Ia≤ 1 �� =�

3����2�

12 (untuk pengaku yang ditunjukkan dalam gambar 2.10)

��= 399�4��� ��� �−0,328� 3

≤ �4�115�� �� �

� + 5�

�=�0,582−�� �4�� �� ≥13

S = faktor kelangsingan = 1,28���∗

Dimana : d1, d = dimensi pengaku aktual

a. Pengaku aktual dan efektif

Dimana : dse ,ds = lebar efektif pengaku

b. Elemen efektif dan tegangan pada elemen efektif

2.4 SAMBUNGAN SEKRUP 2.4.1 Umum

Sambungan sekrup adalah jenis sambungan yang paling banyak digunakan pada rangka atap baja ringan. Peraturan AS 4600 mengenai sambungan sekrup dapat diterapkan pada kasus dimana beban yang bekerja pada sambungan adalah gaya geser dan tarik normal. Aturan ini tidak dapat diterapkan untuk kasus dimana sambungan akan mengalami momen atau gaya kedua yang signifikan seperti pembongkaran. Untuk kasus tersebut atau untuk mendapatkan kapasitas geser dan tarik yang lebih akurat maka diperlukan tes.

Tes tersebut berguna apabila:

- Ketebalan dari baja ringan kekuatan tinggi G550 kurang dari 0.90 mm - Rasio fu/fy adalah 1.0 untuk 0.40 mm sampai 1.08 untuk 0.90 mm

Dianjurkan minimal dua sekrup untuk menyambungkan komponen individual. Sekrup dengan ulir halus baik digunakan untuk material tebal, dimana beberapa ulir akan bekerja. Sebaliknya sekrup dengan ulir yang lebih kasar biasanya bekerja lebih baik pada material yang lebih tipis, khususnya jika ketebalan material berada diantara dua ulir.

ini tidak berlaku jika penentuan kapasitas ditentukan dengan tes. Pengurangan ini menyediakan faktor keamanan untuk mencegah kegagalan tarik. Untuk memastikan daktilitas, sebaiknya leleh pada sambungan diizinkan walaupun tekuk pada member harus terjadi sebelum sambungan gagal. Member yang lebih ringan biasanya menghasilkan struktur yang lebih fleksibel, walaupun kuat namun struktur ini akan melentur pada beban siklik seperti beban angin dimana struktur yang lebih berat bisa tahan dan menyerapnya sehingga struktur tidak melentur.

Peraturan berlaku untuk sekrup dengan diameter nominal antara 3 mm sampai 17 mm dikarenakan diameter sekrup tersebut yang digunakan pada saat persamaan ditentukan.

Sekrup yang akan digunakan pada tugas akhir ini adalah jenis Self Drilling Screw.

Ukuran Diameter Nominal (df)

Tabel 2.5. Diameter Nominal Sekrup

2.4.2 Sambungan Sekrup Untuk Menahan Geser

Untuk memastikan distribusi beban yang merata pada sambungan ,sangatlah penting untuk membatasi jarak antar sekrup, terutama untuk sekrup paling luar. Spesifikasi AISI mengatur tentang hal ini,namun Rekomendasi Eropa ( ECCS 1983 ) menspesifikasikan sebagai berikut:

- Jika jarak antara dua sekrup paling luar kurang dari 15 df ,gaya akan

didistribusikan merata pada sekrup.

- Jika jarak antara dua sekrup paling jauh adalah 65 df ,gaya pada sambungan

harus dibatasi sebesar 75 % dari kekuatan desain.

Jarak minimum antar sekrup dan terhadap ujung profil

Jarak minimum antar sekrup ditentukan adalah 3 df (3 * diameter baut) dan

jarak minimum dari sekrup menuju ujung profil adalah 1,5 df

Gambar 2.16. Pembatasan jarak sekrup

Penting untuk menghitung kapasitas tumpu yang lebih rendah dari dua member berdasarkan ketebalan dan kuat tariknya. Kuat tumpu pelat yang mengalami kontak dengan sekrup ditentukan dengan persamaan :

Vb*= Φ Vb (2.39)

di mana :

Φ = faktor reduksi kekuatan

= 1.0 untuk pembebanan statik

= 0.5 untuk pembebanan siklik ( AISI )

Vb = kekuatan tumpu dari penampang dimana terdapat sekrup

Untuk t2/t1 ≤ 1

nilai Vb yang digunakan adalah nilai terkecil dari persamaan berikut :

Tilting �� = 4,2���23∗ ��� ∗ ��2 bearing �� = 2,7∗ �1∗ ��∗ ��1 bearing �� = 2,7∗ �2∗ ��∗ ��2 dimana :

t1 = ketebalan material yang terhubung dengan kepala sekrup

df = diameter sekrup

fu1 = kuat tarik material yang terhubung dengan kepala sekrup

fu2 = kuat tarik material yang tidak terhubung dengan kepala sekrup

Untuk t2/t1 ≥ 2,5

nilai Vb yang digunakan adalah nilai terkecil dari persamaan berikut :

bearing �� = 2,7∗ �1∗ ��∗ ��1 bearing �� = 2,7∗ �2∗ ��∗ ��2 Untuk 1 < t2/t1 < 2.5

nilai Vb yang digunakan adalah berdasarkan interpolasi antara nilai minimum semua persamaan yang dihitung.

Untuk mencegah kegagalan sambungan secara getas kapasitas desain untuk geser harus 1.25 kali dari kapasitas desain tariks sekrup. Umumnya kapasitas geser sekrup akan dihitung sebesar 0.6 kali kuat aksial baut. Kuat geser dari pabrik tidak berlaku jika t2=1.6 mm dimana t2 adalah material paling tebal tidak terhubung dengan kepala sekrup.

0,6 fus≥ ΦVb≥ Pu (2.42)

Dimana :

Pu : Gaya yang bekerja pada sambungan

2.4.3 Sambungan Sekrup Untuk Menahan Tarik

Pull out dan Pull Over (Pull Through), Standar diterapkan untuk kondisi

pembebanan statis. Untuk Pull Over, kuat tarik bisa dipengaruhi oleh pembebanan berulang, seperti angin cyclone di Australia dan daerah berangin kuat di New Zealand, seperti halnya region angin I,V dan VII tertera di NZS 4203. Spesifikasi AISI memberikan panduan untuk hal ini, sedangkan Eurocode merekomendasikan menggunakan faktor pembebanan siklik sebesar 0.5 untuk perhitungan kapasitas desain statis.

Ketebalan washer termasuk yang terhubung dengan kepala sekrup minimum 1.3 mm . Diameter washer yang lebih besar dari 12.5 mm dapat digunakan. Namun untuk persamaan yang digunakan diameter washer dibatasi sebesar 12.5 mm.

Kapasitas desain untuk sambungan dimana member tidak terhubung dengan titik pengencang yang belum termasuk dalam kapasitas desain sambungan tergantung pada tipe profil yang digunakan.

Untuk sekrup non-drilling diameter lubang pada lembaran yang terhubung dengan kepala sekrup harus tidak melebihi rekomendasi AS B194. Gaya aksial minimum untuk sekrup pada AS 3556 tidak berlaku jika t2 kurang dari 1.6 mm

Penarikan sekrup (pull-through)

Permasalahan ini diaplikasikan pada kasus dimana dua penampang yang disambung terdapat pada area diamana sekrup dikencangkan. Kekuatan desain tarik akibat sekrup dihitung dengan menggunakan persamaan :

Nt*≤ Φ Nt (2.43)

Dimana :

Φ = 0.5

Nt = kekuatan penampang terhadap tarik

Dimana Nt merupakan niali minimum dari kedua persamaan di bawah ini :

��� = 0.85 �2����2 (2.44)

��� = 1.5�1����1 (2.45)

Dimana dw diambil = diameter kepala baut, tetapi tidak lebih dari 12.5 mm

Kekuatan tarik sekrup

Kekuatan tarik sekrup = 1.25 Nt

Dimana nilai �� = 0.85 �2 ����2 (2.46)

AS 3556 diberikan dalam tabel 2.5. Nilai yang diberikan di tabel adalah untuk sekrup saja bukan untuk sambungan. Ketebalan pelat penyambung baja akan menentukan kekuatan sambungan.

ukuran Kuat tarik aksial maksimum (kN)

Type ASD Type BSD Type CSD

No. 6 4.35 4.35 5.33

No. 8 6.35 6.35 8.46

No. 10 7.5 8.6 10.01

No. 12 11.34 11.63 14.44

No. 14 14.95 16.15 18.9

Tabel 2.6. Kuat tarik aksial minimum untuk sekrup self-drilling

2.4.4 Kekuatan Tarik Elemen Pada bagian Sambungan

Kekuatan tarik dari area dimana terdapat suatu sistem sambungan adalah :

Nt*≤ ɸ Nt (2.47)

Dimana :

Nt* = kekuatan tarik (desain)

ɸ = factor reduksi kekuatan = 0.65

kekuatan tarik yang dibutuhkan (Nt) :

di mana :

rf = rasio dari gaya yang disalurkan oleh sekrup pada luasan penampang yang

ditinjau dibagi dengan kekuatan tarik yang ada pada luasan penampang tersebut. Jika nilai dari rf < 0, maka nilai rf diambil = 0

df = diameter sekrup

sf = jarak antar baut tegak lurus dengan garis gaya

BAB III

ANALISA STRUKTUR

Struktur rangka atap baja ringan yang akan dianalisis berupa model kuda-kuda sederhana yang biasa digunakan oleh perusahaan konstruksi rangka atap baja ringan.

3.1 Pemodelan Struktur Rangka Atap

Pemodelan struktur berupa portal 2 dimensi. Pemodelan dilakukan dengan bantuan software SAP versi 10.0.1. Model tersebut ditampilkan pada gambar 3.1.

Gambar 3.1. Model Portal 2D

• Model yang digunakan adalah kuda-kuda segitiga penuh bentang 18 m dan

α = 25o dengan perletakan sendi dan rol di kedua ujungnya.

Gambar 3.2. Profil C

Gambar 3.3. Profil B atau Hat

3.2 Material

Baja yang digunakan adalah high tension steel G-550 berlapis Zincalume atau Galvanis dengan spesifikasi sebagai berikut :

Modulus elastisitas (E) = 210.000 N/mm2 Modulus geser (G) = E/2(1+ μ) N/mm2