STUDI WAKTU DAN APLIKASINYA UNTUK OPTIMASI

TATA LAKSANA KERJA PEMANENAN KELAPA SAWIT DI

PERKEBUNAN PASANGKAYU, SULAWESI BARAT

KURNIA LESTARI

TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Studi Waktu dan Aplikasinya untuk Optimasi Tata Laksana Kerja Pemanenan Kelapa Sawit di Perkebunan Pasangkayu, Sulawesi Barat adalah benar karya saya denganarahan dari bimbingan Dr Ir M. Faiz Syuaib, M.Agr sebagai pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

iv

ABSTRAK

KURNIA LESTARI. Studi Waktu dan Aplikasinya untuk Optimasi Tata Laksana Kerja Pemanenan Kelapa Sawit di Perkebunan Pasangkayu, Sulawesi Barat.Dibimbing oleh M. FAIZ SYUAIB.

Waktu kerja pemanenan kelapa sawit sangat bervariasi dalam penyelesaiannya, nantinya waktu kerja ini akan mempengaruhi kualitas panen dan produktivitis kerja. Tujuan dari penelitian ini adalah menentukan waktu baku, kapasitas panen berdasarkan waktu baku dan menentukan tata laksana kerja pemanenan berdasarkan optimasi sekuensial elemen-elemen kerja pemanenan.Hasil studi terhadap waktu pemanenan menunjukkan bahwa waktu panen dipengaruhi oleh kondisi kerja, diantaranya ketinggian pohon dan topografi lahan. Oleh karena itu diperlukan penyesuaian waktu terhadap kondisi kerja. Elemen kerja yang memerlukan penyesuaian waktu terhadap kondisi kerja yaitu elemen Ve, elemen Pr, elemen Cu, dan elemen Br. Waktupemanenan pada lahan flat yang dibutuhkan relatif lebih cepat dibandingkan pemanenan pada lahan rolling. Sementara, ketinggian pohon mempengaruhi terhadap lamanya waktu pemanenan dengan adanya pertambahan tinggi pohon yang dipanen. Tata laksana kerja untuk pemanenan kelapa sawit dengan memparalelkan kegiatan perpindahan kosong dan mengidentifikasi tandan matang serta mengadopsi teknologi Tomasun untuk pemotongan sisa tangkai tandan.

Kata kunci: kelapa sawit, pemanenan, studi waktu, kondisi kerja, tata laksana

ABSTRACT

KURNIA LESTARI. Time Study and Its Application For Optimization of Harvesting Working Procedure at Pasangkayu Oil Palm Plantation, West Sulawesi.Supervised byM. FAIZ SYUAIB.

Working time of palm oil harvesting vary greatly in settlement, which will affect harvest quality and productivity of work. The purpose of this study wasto determine the standard time, the capacity of harvesting based on the standard time and to determine of harvesting working procedure based on sequential optimization elements of harvesting work. Results of the study showed that the harvesting time was influenced by the working conditions, such as tree height and land topography. Therefore, its necessary for time adjustment to working conditions. Work elements that require adjustment to the working conditions were the time element of Ve, Pr, Cu and Br. Time of harvesting on flat land was relatively shorter than the time of harvesting on rolling land. Meanwhile, the tree height affect the length of harvesting time. A better working procedure for harvesting oil palm way obtained by conducting empty displacement activities and identify ripe fruit simultaneously, and adapting cutting technology of rod cluster.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknik Mesin dan Biosistem

STUDI WAKTU DAN APLIKASINYA UNTUK OPTIMASI

TATA LAKSANA KERJA PEMANENAN KELAPA SAWIT DI

PERKEBUNAN PASANGKAYU, SULAWESI BARAT

KURNIA LESTARI

TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

vii

Judul Skripsi : Studi Waktu dan Aplikasinya untuk Optimasi Tata Laksana Kerja Pemanenan Kelapa Sawit di Perkebunan Pasangkayu, Sulawesi Barat.

Nama : Kurnia Lestari NIM : F14090077

Disetujui oleh

Dr Ir M. Faiz Syuaib, MAgr Pembimbing

Diketahui oleh

Dr Ir Desrial, MEng Ketua Departemen

ix

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian ini ialah ergonomika dengan judul Studi Waktu dan Aplikasinya untuk Optimasi Tata Laksana Kerja Pemanenan Kelapa sawit di Perkebunan Pasangkayu, Sulawesi Barat.

Dengan diselesaikannya penelitian hingga tersusunnya skripsi ini, penulis ingin menyampaikan penghargaan dan terima kasih yang sebesar-besarnya kepada:

1. Orang tua yang selalu memberikan doa, semangat dan kasih sayangnya hingga skripsi ini dapat terselesaikan.

2. Dr Ir M. Faiz Syuaib, MAgr selaku dosen pembimbing skripsi, yang selalu memberikan bimbingan, masukan, dan saran-sarannya dalam menyelesaikan skripsi ini.

3. Dr Ir Wawan Hermawan, MS dan Dr Ir Emmy Darmawati, MSiselaku dosen penguji, atas masukan dan saran-sarannya.

4. Departemen Teknik Mesin dan Biosistem dan Fakultas Teknologi Pertanian yang telah membantu dan memberikan ijin pelaksanaan penelitian.

5. Rekan satu bimbingan di Laboratorium Ergonomika yaitu ka Dadang, ka Raizummi, ka Tri, ka Kurnia Ayu, Irvan, Nugrahaning, Ilham dan Ni Wayan Desi memberikan masukan dan semangat selama penyusunan skripsi ini.

6. Teman-teman TMB angkatan 46 atas kebersamaannya dibangku kuliah. 7. Teman-teman (Ahmad Hidayat, Nuzul, Famul, Aditya, Naila, Rusnadi,

Lesy dan Irvan DP) atas perhatian dan semangatnya.

Penulis menyadari sepenuhnya bahwa penyusunan skripsi ini masih belu sempurna. Untuk itu penulis mengharapkan kritik dan saran dari semua pihak sebagai upaya perbaikan selanjtunya, serta penulis berharap semoga laporan ini dapat bermanfaat bagi kita semua.

DAFTAR ISI

DAFTAR ISI vi

DAFTAR TABEL vii

DAFTAR GAMBAR vii

DAFTAR LAMPIRAN vii

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

Ruang Lingkup Penelitian 2

TINJAUAN PUSTAKA 2

METODOLOGI 5

Waktu dan Lokasi Penelitian 5

Peralatan dan Subjek Penelitian 6

Pelaksanaan Penelitian 6

HASIL DAN PEMBAHASAN 8

Pemanenan Kelapa Sawit 8

Analisis Waktu 12

Waktu Normal 14

Waktu Normal Rata-rata pemanen 19

Faktor Kesulitan 21

Waktu Baku 28

Kapasitas Panen Berdasarkan Waktu Baku 31

Analisis Optimasi Tata Laksana Kerja 32

SIMPULAN DAN SARAN 36

Simpulan 36

Saran 37

DAFTAR PUSTAKA 37

i

DAFTAR TABEL

1 Data Produksi PT. Pasangkayu tahun 2008-2011 3

2 Bentuk wilayah, kelerengan, luas dan porositas area perkebunan PT.

Pasangkayu 3

3 Derajat kematangan buah kelapa sawit 8

4 Peralatan yang digunakan pada aktivitas pemanenan kelapa sawit 8 5 Elemen-elemen kerja pada aktivitas pemanenan kelapa sawit 9 6 Waktu rata-rata masing-masing pemanen untuk setiap elemen kerja 18 7 Waktu normal rata-rata pemanen pada aktivitas pemanenan kelapa

sawit 19

8 Faktor kesulitasn elemen kerja Ve dengan variasi kerja 24 9 Faktor kesulitasn elemen kerja Pr dengan variasi kerja 25 10 Faktor kesulitasn elemen kerja Cu dengan variasi kerja 26 11 Faktor kesulitasn elemen kerja Br dengan variasi kerja 27 12 Total waktu baku memanen satu tandan dengan berbagai variasi kondisi

topografi dan ketinggian pohon 28

13 Waktu baku masing-masing elemen kerja dengan variasi topografi dan

ketinggian pohon berbeda 29

14 Kapasitas panen kelapa sawit berdasarkan waktu baku untuk

masing-masing variasi kondisi kerja 32

15 Total waktu hasil optimasi berdasarkan kapasitas (jumlah tandan) dalam satu jam untuk pemanenan dodos dan egrek kurang dari 3 meter

(E1) 33

16 Efisiensi waktu untuk masing-masing optimasi 34

DAFTAR GAMBAR

1 Bagan sistematis dari langkah-langkah penelitian kerja 5

2 Diagram alir tahapan penelitian 7

3 Peralatan yang digunakan pada pemanenan kelapa sawit 9

4 Kegiatan pemanenan kelapa sawit 10

5 Urutan proses pemanenan kelapa sawit 15

6 Gambar pola pemanenan sebelum dan sesudah dilakukan optimasi 35

DAFTAR LAMPIRAN

1 Faktor kesulitan untuk Ve dengan variasi kondisi lahan. Topografi dan

ketinggian pohon 39

2 Faktor kesulitan untuk Pr dan Br dengan variasi kondisi lahan.

Topografi dan ketinggian pohon 40

3 Faktor kesulitan untuk Cu dengan variasi kondisi lahan. Topografi dan

PENDAHULUAN

Latar Belakang

Salah satu kegiatan dalam rangkaian budidaya kelapa sawit adalah panen. Aktivitas panen terdiri dari rangkaian kegiatan dimulai dari memotong tandan matang panen sesuai kriteria matang panen, mengumpulkan dan mengutip brondolan serta menyusun tandan buah segar (TBS) di tempat pengumpulan hasil (TPH) berikut brondolannya. Tujuan panen ini adalah untuk memanen seluruh buah yang sudah matang panen dengan mutu yang baik secara konsisten sehingga potensi produksi minyak dan inti sawit yang maksimal dapat dicapai. Dalam proses pemanenan kelapa sawit, kematangan TBS perlu diperhatikan dengan baik. Salah satunya cara yang lazim dilakukan adalah dengan melihat brondolan yang jatuh disekitar piringan pohon.Selain harus memperhatikan kematangan tandan pemanen juga harus berjalan menaiki bukit dengan membawa egrek/dodos dan angkong yang mengingat kondisi topografi dan ketinggian pohon kelapa sawit bervariasi, sehingga waktu panen TBS bervariasi mengikuti variabel kondisi kerja. Oleh karena itu, studi waktu perlu dilakukan untuk memberikan penetapan waktu yang dibutuhkan dalam aktivitas pemanenan agar tujuan dari panen itu sendiri tercapai.

Produktivitas diharapkan dapat memberikan peningkatan terhadap pendapatan dan kesejehteraan pekerja yang nantinya akan berpengaruh terhadap pendapatan pabrik. Tata laksana kerja dalam pemanenan perlu dipelajari guna dapat meningkatkan jumlah tandan yang diperoleh (kapasitas panen) salah satunya dengan optimasi sekuensial elemen kerja pemanenan. Keluaran hasil dari optimasi sekuensial elemen kerja berupa efisiensi waktu kerja terhadap waktu panen pada lokasi studi. Beberapa perangkat yang digunakan yaitu metode kerja dan studi terhadap waktu (time study).

Berdasarkan uraian tersebut, studi waktu diperlukan dalam penetapan waktu panen di lokasi studi yang nantinya akan digunakan untuk melakukan optimasi sekeunsial kerja. Studi terhadap waktu ini dapat menunjukkan ukuran kerja yang melibatkan teknik dalam penetapan waktu baku untuk melakukan pekerjaan berdasarkan ukuran suatu metode kerja dengan memperhatikan faktor kesulitan, pekerja, dan kelambatan yang tidak dapat dihindarkan.Hasil dari studi ini adalah berbentuk waktu baku dan tata laksana kerja pemanenan ideal yang nantinya dapat dipergunakan oleh perusahaan untuk mencapai target produksi yang efektif dan efisien.

Tujuan Penelitian

Studi waktu dan optimasi tata laksana kerja yang dilakukan pada aktivitas pemanenan kelapa sawit ini bertujuan :

1. Menentukan waktu normal panen per elemen kerja di lokasi studi.

3. Menentukan kapasitas panen (jumlah tandan) yang diperoleh per hari kerja per orang pemanen berdasarkan waktu baku.

4. Menentukan tata laksana kerja pemanenan yang ideal berdasarkan optimasi sekuensial elemen-elemen kerja pemanenan.

Ruang Lingkup Permasalahan

Untuk lebih memusatkan perhatian pada pemecahan masalah maka perlu dilakukan pembatasan masalah, beberapa batasan-batasan terhadap masalah yang akan dibahas yaitu :

1. Proses pemanenan kelapa sawit yang dimaksud adalah proses pekerjaan memanen tandan buah masak dari pohon, dan mengevakuasi hingga meletakkan hasil pada tempat pengumpulan hasil (TPH) yang telah ditetapkan.

2. Studi waktu yang dimaksud di sini adalah analisa waktu kerja pada aktivitas pemanenan kelapa sawit.

3. Tata laksana kerja yang dimaksud di sini adalah sekuen/urutan elemen-elemen kerja yang harus dilakukan dalam suatu rangkaian proses pemanenan kelapa sawit.

4. Optimasi tata laksana kerja adalah menentukan alternatif sekuen kerja yang paling ideal di antara kemungkinan yang ada.

TINJAUAN PUSTAKA

Gambaran Umum Perusahaan

PT. Pasangkayu adalah salah satu anak perusahaan PT. Astra Agro Lestari Tbk. yang terletak di Pulau Sulawesi, tepatnya di desa Marta Jaya, Kecamatan Pasangkayu, Kabupaten Mamuju Utara, Sulawesi Barat, yang bergerak dibidang Perkebunan Kelapa Sawit (Elaesis guineensis Jacg) dengan izin HGU (Hak Guna Usaha) 2/HGU/BPN/1997 Desa Marta Jaya dan Luas HGU sebesar 9319.10 Ha dan areal efektif yang dikelola perusahaan sebesar 6731.45 Ha.

Pabrik Pengelolaan Kelapa Sawit Pasangkayu didirikan mulai tahun 1997 menempati areal seluas 8876.22 m2 dan beroperasi 1999 dengan produk utama CPO (Cruide Palm Oil) dan Kernel dengan kapasitas terpasang 60 ton TBS/jam. Pembangunan kebun PT. Pasangkayu dimulai pada tahun 1988 yang terdiri dari tahap persiapan/pra-konstruksi, tahap pemabangunan fisik/konstruksi dan tahap produksi dan pengolahan/pasca konstruksi.

3

Tabel 1 Data Produksi PT. Pasangkayu Tahun 2008-2011

Data Tahun

2009 2010 2011

TBS Olah (ton/tahun) 267.670 262.943 338.380

TBS Produksi (ton/tahun) 126.951 113.921 140.790.67 Produksi CPO (ton/tahun) 61.841 58.771 76.889,89

Kernel olah (ton/tahun) 20.989 21.037 11.288

Kernel produksi (ton/tahun) 12.892 12.266 14.631,41

Produksi PKO (ton/tahun) 7.096 7.751 4.451,05

Sumber: Laporan Bulanan Pabrik PT. Pasangkayu, hingga desember 2011 (mengacu pada Dewi 2012)

Secara rinci areal perkebunan PT. Pasangkayu bentuk wilayah, luas dan presentasi masing-masing berdasarkan morfologi dan fisiologi untuk lokasi kebun yang dilalui oleh dua sungai yaitu Sungai Moi dan Sunagi Bayu yang termasuk pada DAS sungai Pasangkayu. Agar lebih jelas dapat dilihat pada Tabel 2.

Tabel 2 Bentuk Wilayah, Kelerengan, Luas, dan Porositas Area Perkebunan PT.Pasangkayu.

Sumber: 1. Pengukuran lereng dilapangan oleh Tim Konsultan PT. AGRIMUDA KARSAWIDYA,1995 (mengacu pada Dewi 2012)

2. Peta satuan lahan dan tanah tinjau lembar Sulawesi Selatan skala 1:250.000 (Dalam dokumen ANDAL PT. Pasangkayu 2009 mengacu pada Dewi 2012)

Studi Waktu

Pengukuran waktu (Time Study) pada dasarnya merupakan suatu usaha untuk menentukan lamanya waktu kerja yang dibutuhkan oleh seorang operator/pekerja yang terlatih untuk menyelesaikan beberapa suatu pekerjaan yang spesifik, pada tingkat kecepatan kerja yang normal, dan dalam lingkungan kerja yang terbaik pada saat itu. Pengukuran waktu tersebut merupakan suatu upaya diarahkan untuk mendapatkan suatu kriteria objektif. Peranan penentuan waktu bagi suatu pekerjaan sangat besar di dalam sistem produksi seperti untuk sistem upah perangsang, penjadwalan kerja dan mesin, pengaturan tata letak pabrik, penganggaran dan sebagainya (Sulistyadi 2003).

studi waktu dapat menggunakan beberapa teknik untuk menetapkan sebuah standar yaitu dengan cara studi waktu menggunakan stopwatch, pengolahan data dengan menggunakan komputerisasi, data standar, dasar mengenai data gerakan, pengambilan contoh kerja, dan penghitungan berdasarkan masa lalu. Setiap teknik mempunyai penerapan tersendiri pada setiap kondisi. Studi analisis waktu harus dapat diketahui ketika hal ini harus menggunakan teknik tertentu dan kemudian menggunakan teknik tersebut secara benar (Niebel1976).

Studi waktu adalah bagian dari prosedur kerja yang digunakan, di mana usaha manusia menjadi bagian dari aktivitas produktif dan beberapa prosedur

yang digunakan untuk “human time” untuk beberapa konsep dari sebuah level

standar dari suatu usaha (Mundel and Danner 1950). Pengukuran kerja merupakan sebuah ketentuan umum yang digunakan oleh banyak teknik sistematik dalam pengembangan koefisien numerik untuk mengubah pernyataan kuantitatif dari beban kerja menjadi sebuah pernyataan kuantitatif dari waktu yang dibutuhkan dalam penggunaan sumber daya seperti mesin, manusia atau robot. Aspek studi waktu terdiri dari bermacam-macam prosedur untuk menentukan jumlah waktu yang diperlukan dan kondisi standar yang dapat diukur, yang meliputi tugas manusia, mesin atau kombinasi keduanya.

Teknik Tata Cara Kerja

Teknik tata cara kerja adalah suatu ilmu yang terdiri dari prinsip-prinsip untuk mendapatkan rancangan (desain) terbaik dari sistem kerja. Teknik dan prinsip ini digunakan untuk mengatur komponen sistem kerja yang terdiri dari manusia dengan sifat dan kemampuan, bahan, perlengkapan dan peralatan kerja serta lingkungan kerja sedemikian rupa sehingga dicapai tingkat efisiensi dan produktifitas yang tinggi yang diukur dengan waktu yang dihabiskan, tenaga yang dipakai serta akibat psikologis dan sosiologis yang ditimbulkan (Sutalaksana 2004).

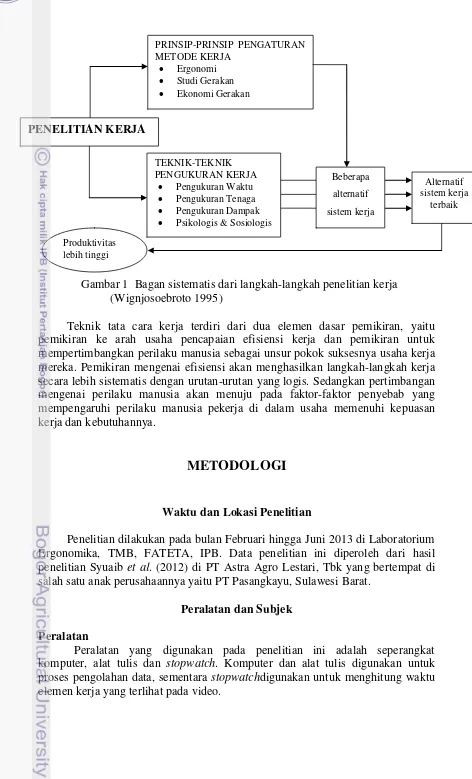

Hal yang dicari dengan teknik-teknik dan prinsip-prinsip pada sistem kerja yang terbaik yaitu memiliki efisiensi dan produktifitas cukup tinggi. Untuk mencapai tujuan tersebut maka ruang lingkup teknik tata cara kerja dapat dibagi ke dalam dua bagian besar, yaitu pengaturan kerja dan pengukuran kerja. Pengaturan kerja berisi prinsip-prinsip mengatur komponen-komponen sistem kerja untuk mendapatkan alternatif-alternatif sistem kerja terbaik. Pengetahuan yang diperlukan untuk melakukan pengaturan terhadap pekerja, bahan, peralatan, dan perlengkapan serta lingkungan kerja adalah apa yang dipelajari melalui ergonomika, studi gerakan, dan ekonomi gerakan. Setelah mendapatkan beberapa alternatif terbaik, langkah berikutnya adalah memilih satu diantara yang terbaik (Wignjosoebroto 1995).

5

Gambar 1 Bagan sistematis dari langkah-langkah penelitian kerja (Wignjosoebroto 1995)

Teknik tata cara kerja terdiri dari dua elemen dasar pemikiran, yaitu pemikiran ke arah usaha pencapaian efisiensi kerja dan pemikiran untuk mempertimbangkan perilaku manusia sebagai unsur pokok suksesnya usaha kerja mereka. Pemikiran mengenai efisiensi akan menghasilkan langkah-langkah kerja secara lebih sistematis dengan urutan-urutan yang logis. Sedangkan pertimbangan mengenai perilaku manusia akan menuju pada faktor-faktor penyebab yang mempengaruhi perilaku manusia pekerja di dalam usaha memenuhi kepuasan kerja dan kebutuhannya.

METODOLOGI

Waktu dan Lokasi Penelitian

Penelitian dilakukan pada bulan Februari hingga Juni 2013 di Laboratorium Ergonomika, TMB, FATETA, IPB. Data penelitian ini diperoleh dari hasil penelitian Syuaib et al. (2012) di PT Astra Agro Lestari, Tbk yang bertempat di salah satu anak perusahaannya yaitu PT Pasangkayu, Sulawesi Barat.

Peralatan dan Subjek

Peralatan

Peralatan yang digunakan pada penelitian ini adalah seperangkat komputer, alat tulis dan stopwatch. Komputer dan alat tulis digunakan untuk proses pengolahan data, sementara stopwatchdigunakan untuk menghitung waktu elemen kerja yang terlihat pada video.

Subjek

Subjek yang digunakan untuk mendapatkan waktu kerja pemanen kelapa sawit yang berjumlah 16 pemanen di PT Pasangkayu, Sulawesi Barat. Subjek ini terbagi dalam pemanenan berdasarkan ketinggian pohon yang berada di lokasi studi yaitu ketinggian pohon ± 3 meter (E1) berjumlah, ketinggian pohon 3-6 meter (E2), ketinggian pohon 6-12 meter (E3) berjumlah dan ketinggian pohon ≥ 12 meter (E4). Dari rekaman video dapat diketahui bahwa kondisi lahan berupa lahan kering dyang berupa tanah mineral dengan bentuk topografi berbukit (rolling) dengan kemiringan 8-40%, dan datar (flat) dengan kemiringan 0-8% berdasarkan pengukuran lereng di lapangan oleh tim konsultan PT Agrimu Karsawidya tahun 1995.

Pelaksanaan Penelitian

Tahap Pendahuluan

Tahap pendahuluan dilakukan untuk mempelajari sistem dan tata cara kerja pemanenan dari video proses pemanenan. Rekaman video tersebut bersumber pada penelitian Syuaib et al (2012). Rekaman video yang digunakan hanyalah rekaman video pemanenan perkebunan PT Pasangkayu, Sulawesi Barat. Pengambilan data proses pemanenan diambil dalam bentuk video yang direkam oleh digital video camera. Data yang dibutuhkan adalah tahapan proses pemananenan, waktu kerja, alat panen yang digunakan, ketinggian pohon, kondisi lingkungan seperti kondisi lahan dan topografi.

Tahap Pengolahan Data

Video yang berisi aktivitas pekerja dianalisis dan dibagi menjadi beberapa elemen kerja pada pemanenan kelapa sawit berdasarkan pola keseragaman kerja. Selanjutnya adalah menghitung waktu setiap elemen kerja dengan menggunakan stopwatch. Data waktu yang telah diperoleh dari video dicatat dalam time and motion sheet dan dilakukan pengolahan data menggunakan spread-sheet.

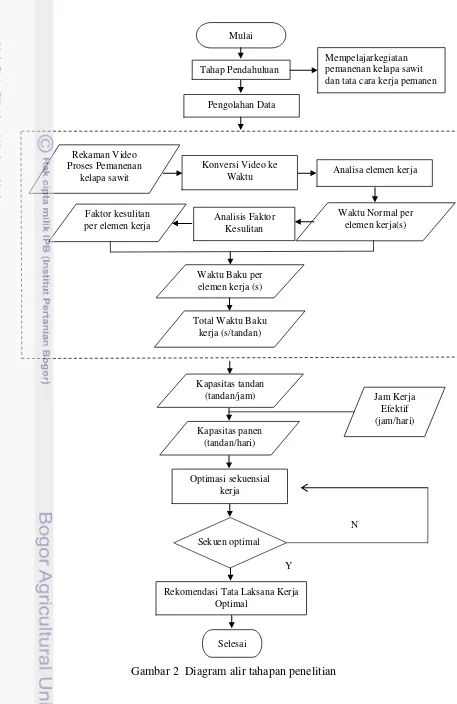

Waktu yang didapat setelah melakukan pengolahan data merupakan waktu normal pada setiap elemen pekerjaan. Waktu baku didapat dari waktu normal yang paling minimum dikali dengan (1+faktor kesulitan). Faktor kesulitan ini dilihat dari topografi, dan ketinggian pohon. Secara umum akan dijelaskan pada bagan alir dan beberapa formula hitung yang digunakan sebagai berikut ini.

7

Pengolahan Data Mulai

Tahap Pendahuluan

Mempelajarkegiatan pemanenan kelapa sawit dan tata cara kerja pemanen

Faktor kesulitan per elemen kerja Rekaman Video Proses Pemanenan

kelapa sawit

Waktu Normal per elemen kerja(s) Konversi Video ke

Waktu

Analisis Faktor Kesulitan

Analisa elemen kerja

Waktu Baku per elemen kerja (s)

Total Waktu Baku kerja (s/tandan)

Rekomendasi Tata Laksana Kerja Optimal

Kapasitas panen (tandan/hari)

Optimasi sekuensial kerja

Sekuen optimal

N Kapasitas tandan

(tandan/jam) Jam Kerja

Efektif (jam/hari)

Selesai

Y

HASIL DAN PEMBAHASAN

Pemanenan Kelapa Sawit

Panen adalah serangkaian kegiatan mulai dari memotong tandan matang panen sesuai kriteria matang panen, mengumpulkan dan mengutip brondolan serta menyusun tandan di tempat pengumpulan hasil (TPH). Sistem panen terdiri dari dua, yaitu ancak tetap dan ancak giring. Ancak tetap adalah setiap pemanen diberi ancak panen yang sama dengan luasan tertentu dan harus selesai pada hari itu. Ancak giring adalah setiap pemanen diberikan ancak per baris tanaman dan digiring bersama-sama (Koedadiri et al. 2005).

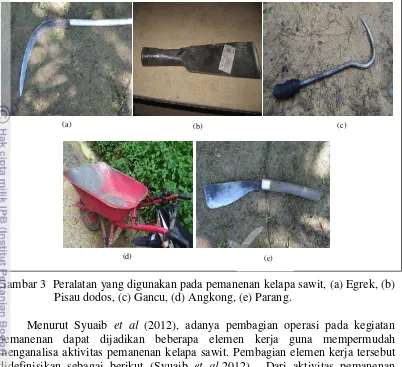

Kelapa sawit yang dipanen di perkebunan Pasangkayu harus memiliki kriteria tandan buah berwarna merah oranye dan sudah fraksi dua. Di mana Fraksi dua memiliki arti dua brondolan dipiringan setiap 1 kilogram bobot tandan. Selain itu, terdapat 10 buah brondolan yang ada dipiringan. Berikut merupakan Tabel 3 derajat kematangan buah kelapa sawit dan beberapa peralatan yang digunakan beserta fungsinya pada Tabel 4 dan Gambar 3.

Tabel 3 Derajat kematangan buah kelapa sawit

Fraksi Jumlah brondolan yang jatuh Derajat

Kematangan

00 Sangat mentah, tidak ada buah yang

memberondol, warna buah hitam. Sangat mentah 0 Bagian buah luar ada yang memberondol

1%-12.5%. Mentah

1 12.5%-25% buah luar memberondol. Kurang matang 2 25%-50% buah luar memberondol. Matang 1 3 50%-75% buah luar memberondol. Matang 2 4 75%-100% buah luar memberondol. Lewat matang 1 5 Buah bagian dalam ikut memberondol. Lewat matang 2

Sumber : Kelapa Sawit Manajemen Agribisnis dari Hulu Hingga Hilir(Pohan 2004)

Tabel 4 Peralatan yang digunakan pada aktivitas pemanenan kelapa sawit

No Alat Fungsi

1 Egrek Untuk memotong tandan kelapa sawit yang tinggi pohon lebih dari 3 meter

2 Dodos Untuk memotong tandan kelapa sawit yang tinggi pohon kurang dari 3 meter

3 Angkong Alat angkut tandan buah segar (TBS) dan brondolan 4 Gancu Alat muat dan bongkar TBS

5 Parang Alat untuk memotong tangkai tandan buah sawit sehingga membentuk cangkam kodok atau huruf V pada bekas potongannya

9

(b) (c)

(d) (e)

a) (a)

Gambar 3 Peralatan yang digunakan pada pemanenan kelapa sawit, (a) Egrek, (b) Pisau dodos, (c) Gancu, (d) Angkong, (e) Parang.

Menurut Syuaib et al (2012), adanya pembagian operasi pada kegiatan pemanenan dapat dijadikan beberapa elemen kerja guna mempermudah menganalisa aktivitas pemanenan kelapa sawit. Pembagian elemen kerja tersebut didefinisikan sebagai berikut (Syuaib et al.2012). Dari aktivitas pemanenan kelapa sawit tersebut akan mendapatkan pola keseragaman kerja. Aktivitas pemanenan kelapa sawit dapat diuraikan menjadi 9 elemen kerja. Elemen kerja tersebut dapat dilihat pada Tabel 5.

Tabel 5 Elemen-elemen kerja pada aktivitas pemanenan kelapa sawit

No Elemen Kerja Lambang Huruf

1 Mengidentifikasi/verifikasi tandan matang Ve

2 Menyiapkan alat panen Pr

3 Memotong tandan dan pelepah CuD/CuE

4 Mencacah dan memindahkan pelepah Ba

5 Memuat tandan ke angkong Lo

6 Memungut brondolan Br

7 Perpindahan dari satu tempat ke tempat lain Mo 8 Membongkar dan merapihkan tandan di TPH Un

Gambar 4 Kegiatanpemanenan kelapa sawit

Elemen Kerja Mengidentifikasikan Buah Matang (Verifikasi : Ve)

Elemen kerja ini dilakukan oleh mata. Gerakan ini dimulai ketika mata pemanen mulai mencari tandan buah yang masak dengan melihat jumlah brondolan yang ada di piringan sebanyak 10 buah serta melihat warna tandan buah tersebut dan berakhir ketika buah yang matang telah ditemukan.

Elemen Kerja Menyiapkan Alat Panen (Preparasi : Pr)

Elemen kerja ini dimulai pada saat pemanen sudah menentukan pohon mana yang akan dipanen dan mengatur panjang egrek untuk tanaman yang mempunyai tinggi lebih dari 3 meter dan menegakkannya hingga pisau ataupun dodos menyentuh TBS.

Ve Pr CuD/CuE

Br

Ba Lo

11

Elemen Kerja Memotong Pelepah dan Tandan ( Cutting Egrek : CuE/ Cutting Dodos : CuD)

Elemen kerja ini dimulai ketika pemanen mulai mengarahkan egrek ke pelepah/tandan dan kemudian memotong pelepah/tandan sampai pelepah/tandan tersebut. Gerakan ini biasanya tidak hanya dilakukan dalam sekali tarikan, tetapi berulang-ulang sampai pelepah dan tandan benar-benar terpotong. Gerakan ini dilakukan oleh kedua tangan dan termasuk gerakan yang efektif. Ketinggian pohon dibedakan menjadi 4 bagian yaitu ketinggian pohon < 3 m (E1), ketinggian pohon 3-6 m (E2), ketinggian pohon 6-12 m (E3) dan ketinggian pohon lebih dari 12 m (E4).

Elemen Kerja Mencacah dan Memindahkan Pelepah ( Branching : Ba)

Elemen kerja ini dimulai ketika pemanen menggerakan tangannya untuk mengambil parang dan mencacah pelepah. Selanjutnya pemanen membawa pelepah tersebut untuk dipindahkan ke gawangan mati dan berakhir ketika pemanen melepas pelepah atau sudah tidak lagi menyentuh pelepah tersebut.

Elemen Kerja Memungut Brondolan (Brondolan : Br)

Elemen kerja ini dimulai ketika tangan mulai mengambil serokan dan garu dan mata mulai bergerak memilih brondolan yang tercampur dengan serasah, tanah, dll yang ada di piringan dan berakhir saat brondolan telah diambil semuanya. Elemen kerja ini dilakukan dengan tangan kanan dan kiri. Tangan kanan memegang garu seraya memungut brondolan dan tangan kiri memegang serokan. Namun ada beberapa pemanen yang memungut brondolan dengan kedua tangan dan langsung diletakkan pada angkong.

Elemen Kerja Memuat Tandan ke Angkong ( Loading : Lo)

Elemen kerja ini dimulai ketika pemanen menggerakan tangannya untuk mengambil gancu sampai pemanen menancapkan gancu tersebut ke TBS. Selanjutnya pemanen membawa TBS tersebut untuk dipindahkanke angkong dan berakhir ketika pemanen melepas TBS atau sudah tidak lagi menyentuh TBS tersebut. Elemen kerja ini dilakukan oleh satu tangan. Namun terkadang ketika TBS mempunyai beban yang lebih berat pemanen menggunakan kedua tangannya untuk memindahkan TBS tersebut.

Elemen Kerja Perpindahan dari Satu Tempat ( Moving : Mo)

Elemen Kerja Membongkar dan Merapikan Tandan di TPH (Unloading : Un)

Elemen kerja ini dimulai ketika pemanen tiba di TPH kemudian membongkar muatan tersebut. Selanjutnya menyusundanmerapikan TBS. Elemen kerja ini berakhir ketika TBS sudah tersusun rapi.

Elemen Kerja Membuang Sisa TBS ( Cangkam Kodok : Ck)

Elemen kerja ini dimulai ketika pemanen mulai mengarahkan parang ke tangkai TBS dan kemudian memotong tangkai TBS sampai tangkai tersebut terpotong. Dari hasil pengamatan, gerakan ini biasanya dilakukan dalam 1-2 ayunan. Namun terkadang tidak hanya dilakukan dalam 1-2 ayunan, tetapi berulang-ulang sampai tangkai benar-benar terpotong. Hal ini dipengaruhi oleh ukuran tandan tersebut dan juga ketajaman dari parang tersebut.

Analisis Waktu Kerja

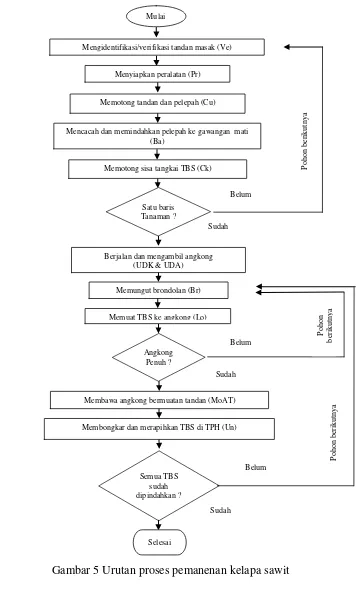

Sesuai dengan batasan masalah yang diuraikan, bahwa aktivitas pemanenan kelapa sawit dimulai dari pemanen membawa egrek/dodos. Selanjutnya pemanen mengidentifikasi/mencari tandan buah matang dengan melihat brondolan yang berada di pinggiran berjumlah 10 buah. Setelah memastikan buah matang, pemanen menyiapkan alat panen (egrek) sesuai dengan ketinggian pohon yang dipanen. Kemudian pemanen memotong pelepah terlebih dahulu yang menyangga tandan kemudian memotong tandan sawit. Biasanya memanen dengan menggunakan egrek harus menurun pelepah terlebih dahulu sementara memanen dengan menggunakan dodos langsung memotong tandan sawit. Kemudian pemanen memindahkan pelepah dan menyusunnya di gawangan mati.

Proses pemanenan dilanjutkan dengan memotong tangkai TBS yang masih panjang dengan menggunakan parang serta menomori tandan buah segar TBS tersebut. Sisa tangkai tidak boleh lebih dari 2 cm. Pemanen kemudian pindah ke pohon berikutnya hingga jumlah tandan yang dipanen cukup. Pemanen membawa angkong kosong untuk mengangkut tandan-tandan yang telah dipanen tersebut dengan mengambil brondolan disetiap pohon dan memasukkannya ke dalam angkong. Setelah angkong terisi penuh dengan TBS, pemanen membawa angkong bermuatan tersebut menuju tempat pengumpulan terakhir (TPH). Pemanen menyusun dan merapikan TBS sementara brondolan dimasukkan ke dalam karung yang telah disediakan di TPH.

13

Gambar 5 Urutan proses pemanenan kelapa sawit Mulai

Mengidentifikasi/verifikasi tandan masak (Ve)

Menyiapkan peralatan (Pr)

Memotong tandan dan pelepah (Cu)

Mencacah dan memindahkan pelepah ke gawangan mati (Ba)

Waktu Normal

Waktu normal adalah waktu yang dibutuhkan pemanen untuk melakukan serangkaian kegiatan pemanenan kelapa sawit tanpa memperhitungkan faktor lain dalam kondisi sealami/senormal mungkin. Di mana faktor lain merupakan kondisi yang dapat mempercepat atau memperlambat waktu yang diperlukan dalam pemanenan. Oleh karena itu, waktu normal untuk aktivitas pemanenan masing-masing pemanen untuk variabel kondisi kerja dapat dilihat pada Tabel 6.

Berdasarkan tabel 6 dibawah terlihat waktu normal rata-rata pemanen kelapa sawit untuk masing-masing elemen kerja pada kondisi kerjanya. Elemen kerja mengidentifikasikan tandan matang (Ve) untuk seluruh pemanen di lokasi tersebut memiliki waktu minimum sebesar 6.50 detik dan waktu maksimum sebesar 21.00 detik. Waktu minimum ini diperoleh dari waktu rata-rata pemanen A, sementara untuk waktu maksimum diperoleh dari waktu rata-rata pemanen I. Nilai koefisien keragaman (CV) sebesar 0.32, nilai ini menunjukkan bahwa data pada elemen kerja Ve relatif baik. hal ini disebabkan karena nilai koefisien pada elemen Ve bernilai lebih kecil dari nilai CV yang ditetapkan pada perhitungan waktu ini yaitu 40%.

Elemen kerja menyiapkan alat panen (Pr) untuk seluruh pemanen di lokasi memiliki waktu minimum sebesar 7.00 detik, sementara waktu maksimum sebesar 37.88 detik. Waktu minimum ini diperoleh dari waktu rata-rata pemanen F dan waktu maksimum diperoleh dari waktu rata-rata pemanen I. Nilai koefisien keragaman yaitu 0.4, nilai ini menunjukkan bahwa Pr memiliki keragaman data yang relatif baik dari nilai CV yang telah ditetapkan yaitu sebesar 40%.

Elemen kerja memotong pelepah dan tandan (Cu) untuk seluruh pemanen di lokasi, untuk ketinggian pohon 0-3 meter dengan menggunakan dodos, memiliki nilai minimum sebesar 19.41 detik dan waktu maksimum sebesar 19.75 detik. Waktu minimum ini diperoleh dari waktu rata-rata pemanen D dan waktu maksimum diperoleh dari waktu rata-rata pemanen G. Nilai koefisien keragaman sebesar 0.01, nilai ini menunjukkan bahwa CuD memiliki keragaman data yang relatif baik dari nilai CV yang telah ditetapkan yaitu 40%. Selain itu juga pada pemanenan menggunakan dodos jumlah pemanen yang melakukan panen pada lahan tersebut hanya dua pekerja yang dapat direkam.

Elemen kerja Cu pada ketinggian 0-3 meter dengan menggunakan egrek (E1) pada lahan flat (F1) memiliki waktu minimum sebesar 20.25 detik dan waktu maksimum sebesar 89.50 detik. Waktu minimum ini diperoleh dari waktu rata-rata pemanen F dan waktu maksimum diperoleh dari waktu rata-rata-rata-rata pemanen G. Nilai koefisien keragaman sebesar 0.63 lebih besar dari nilai CV yang telah ditetapkan yaitu 40%. Oleh karena itu, 63% data waktu pada elemen kerja CuE1 beragam. Hal ini disebabkan adanya faktor yang terdapat di lokasi yaitu pemanen melakukan beberapa kali tarikan agar pelepah dan tandan dapat terpotong.

15

Elemen kerja Cu pada ketinggian 6-12 meter dengan menggunakan egrek (E3) pada lahan flat (F3) memiliki waktu minimum sebesar 25.20 detik dan waktu maksimum sebesar 108.00 detik. Waktu minimum ini diperoleh dari waktu rata-rata pemanen J dan waktu maksimum diperoleh dari waktu rata-rata-rata-rata pemanen D. Nilai koefisien keragaman sebesar 0.45 lebih besar dari nilai CV yang telah ditetapkan yaitu 40%. Oleh karena itu, 45% data pada elemen kerja CuE3 pada lahan F3 beragam. Hal ini disebabkan adanya faktor yang terdapat di lokasi yaitu ketinggian pohon yang dipanen dan pemanen melakukan beberapa kali tarikan agar pelepah dan tandan dapat terpotong.

Elemen kerja Cu pada ketinggian lebih dari 12 meter dengan menggunakan egrek (E4) pada lahan flat(F4) memiliki waktu minimum sebesar 101.25 detik dan waktu maksimum sebesar 120 detik. Waktu minimum ini diperoleh dari waktu rata-rata pemanen D dan waktu maksimum diperoleh dari waktu rata-rata pemanen A. Nilai koefisien keragaman sebesar 0.08, nilai ini menunjukkan bahwa CuE4 pada lahah F4 memiliki keragaman data yang relatif baik dari nilai CV yang telah ditetapkan yaitu sebesar 40%.

Elemen kerja Cu pada ketinggian 3-6 meter dengan menggunakan egrek (E2) pada lahan rolling (R2) memiliki waktu sebesar 44.88 detik oleh pemanen E. Pada elemen kerja ini tidak memiliki nilai koefisien keragaman. Hal ini disebabkan karena pada elemen kerja ini terdapat data satu pemanen untuk kegiatan pemanenan tersebut.

Elemen kerja Cu pada ketinggian 6-12 meter dengan menggunakan egrek (E3) pada lahan rolling (F3) memiliki waktu minimum sebesar 73.00 detik dan waktu maksimum sebesar 110.44 detik. Waktu minimum ini diperoleh dari waktu rata-rata pemanen E dan waktu maksimum diperoleh dari waktu rata-rata pemanen H. Nilai koefisien keragaman sebesar 0.20, nilai ini menunjukkan CuE3 pada lahan R3 memiliki keragaman data yang realtif baik dari nilai CV yang telah ditentukan yaitu sebesar 40%.

Elemen kerja Cu pada ketinggian lebih dari 12 meter dengan menggunakan egrek (E4) pada lahan rolling(R4) memiliki waktu minimum sebesar 28.30 detik dan waktu maksimum sebesar 50.40 detik. Waktu minimum ini diperoleh dari waktu rata-rata pemanen L dan waktu maksimum diperoleh dari waktu rata-rata pemanen O. Nilai koefisien keragaman sebesar 0.28, nilai ini menunjukkan bahwa CuE4 pada lahah R4 memiliki keragaman data yang relatif baik dari nilai CV yang telah ditetapkan yaitu sebesar 40%.

Elemen kerja mencacah dan memindahkan pelepah (Ba) untuk seluruh pemanen di lokasi, memiliki waktu minimum sebesar 7.70 detik dan waktu maksimum sebesar 52.71 detik. Waktu minimum diperoleh dari rata-rata waktu pemanen C dan waktu maksimum diperoleh dari waktu rata-rata pemanen I. Nilai koefisien keragaman sebesar 0.38, nilai ini menunjukkan bahwa elemen Ba memiliki keragaman data yang relatif baik dari nilai CV yang telah ditetapkan yaitu sebesar 40%.

pemotongan sisa tangkai yang berulang-ulang akibat kurangnya ketajaman parang yang digunakan.

Elemen kerja memungut brondolan (Br) untuk seluruh pemanen di lokasi, memiliki waktu minimum sebesar 14.63 detik dan waktu maksimum sebesar 112.33 detik. Waktu minimum diperoleh dari rata-rata waktu pemanen P dan waktu maksimum diperoleh dari waktu rata-rata pemanen D. Nilai koefisien keragaman sebesar 0.56 lebih besar dari nilai CV yang telah ditetapkan yaitu 40%. Oleh karena itu, 56% data pada elemen Br beragam. Hal ini disebabkan pada masing-masing subjek dalam memungut dan mengambil brondolan yang ada.

Elemen kerja memuat tandan ke angkong (Lo) untuk seluruh pemanen di lokasi, memiliki waktu minimum sebesar 3.00 detik dan waktu maksimum sebesar 44.38 detik. Waktu minimum diperoleh dari rata-rata waktu pemanen C dan waktu maksimum diperoleh dari waktu rata-rata pemanen I. Nilai koefisien keragaman sebesar 0.62 lebih besar dari nilai CV yang telah ditetapkan yaitu 40%. Oleh karena itu, 62% data pada elemen Lo beragam. Hal ini disebabkan berat TBS yang dihasilkan sehingga pemanen membutuhkan waktu yang lebih untuk memuatkan TBS ke angkong.

Elemen kerja perpindahan dengan membawa angkong (UDA) untuk seluruh pemanen di lokasi, memiliki waktu minimum sebesar 6.00 detik dan waktu maksimum sebesar 93.00 detik. Waktu minimum diperoleh dari rata-rata waktu pemanen F dan waktu maksimum diperoleh dari waktu rata-rata pemanen M. Nilai koefisien keragaman sebesar 0.62 lebih besar dari nilai CV yang telah ditetapkan yaitu 40%. Oleh karena itu, 62% data pada elemen UDA beragam. Hal ini disebabkan jarak antara TPH dan ancak cukup jauh.

Elemen kerja perpindahan tanpa membawa apapun (UDK) untuk seluruh pemanen di lokasi, memiliki waktu minimum sebesar 4.00 detik dan waktu maksimum sebesar 129.67 detik. Waktu minimum diperoleh dari rata-rata waktu pemanen C dan waktu maksimum diperoleh dari waktu rata-rata pemanen O. Nilai koefisien keragaman sebesar 0.91 lebih besar dari nilai CV yang telah ditetapkan yaitu 40%. Oleh karena itu, 91% data pada elemen UDK beragam. Hal ini disebabkan jarak tempuh pemanen untuk mengambil angkong yang diletakkan jauh.

Elemen kerja perpindahan dengan membawa tandan (MoT) untuk seluruh pemanen di lokasi, memiliki waktu minimum sebesar 4.50 detik dan waktu maksimum sebesar 57.00 detik. Waktu minimum diperoleh dari rata-rata waktu pemanen D dan waktu maksimum diperoleh dari waktu rata-rata pemanen J. Nilai koefisien keragaman sebesar 0.97, nilai ini menunjukkan bahwa 97% data pada elemen kerja MoT beragam. Hal ini disebabkan adanya faktor seperti jarak tandan yang jatuh jauh dari penyimpanan angkong sehingga pemanen berjalan menuju angkong dengan membawa tandan.

17

Elemen kerja membongkar dan merapikan TBS di TPH (Un) untuk seluruh pemanen, memiliki waktu minimum sebesar 3.50 detik dan waktu maksimum sebesar 17.50 detik. Waktu minimum diperoleh dari rata-rata waktu pemanen G dan waktu maksimum diperoleh dari waktu rata-rata pemanen H. Nilai koefisien keragaman sebesar 0.42 lebih besar dari nilai CV yang telah ditetapkan yaitu 40%. Oleh karena itu, 42% data pada elemen UDA beragam. Hal ini disebakan adanya faktor seperti pada pemanen mengangkat angkong sehingga TBS keluar yang kemudian TBS tersebut disusun rapi oeh pemanen.

Tabel 6 Waktu rata-rata masing-masing pemanen untuk setiap elemen kerja pada variabel kondisi kerja. Subjek

Waktu rata-rata setiap pemanen untuk elemen kerja (det)

Ve Pr Cu Ba Ck Br Lo UD Mo Un AD

D F1 F2 F3 F4 R2 R3 R4 A K T AT

A 6.50 14.50 120.00 40.50 5.50 14.00

B 8.33 12.00 11.25 40.00 18.00 9.20 7.00 6.00

C 7.70 20.00 47.83 3.00 45.25 4.00 10.33 7.14 7.00

D 10.39 19.80 19.41 108.00 101.25 38.62 7.76 112.33 3.86 32.80 4.50 9.71 8.00 11.64

E 12.33 16.14 44.88 73.00 40.80 10.11 52.86 3.00 8.00 10.50 7.00 29.40

F 10.50 7.00 20.25 15.67 6.15 15.50 4.67 6.00 4.67 7.00 25.33 5.33 11.57

G 8.20 10.00 19.75 89.50 38.23 8.09 78.00 5.83 9.00 24.25 3.50 17.67

H 15.67 22.20 110.44 20.60 6.50 74.00 24.75 78.20 73.80 38.10 17.50 140.50

I 21.00 37.88 59.63 52.71 19.63 72.00 44.38 72.80 25.50 34.13 7.26 21.00

J 13.25 17.44 25.20 21.00 14.11 33.00 41.50 56.71 57.00 27.60 12.65

K 18.50 16.40 40.90 26.80 6.20 48.70 6.20 19.00 4.00

L 16.25 16.89 28.30 24.80 22.50 18.50 21.70 17.75 23.00 15.00 9.67

M 14.00 26.10 50.60 40.20 12.60 36.70 12.80 93.00 24.00 27.70 10.37

N 11.00 24.50 29.50 16.00 25.50 16.00 25.75 102.00 10.80

O 19.00 14.90 59.30 50.40 31.10 9.90 50.00 29.60 70.00 129.67 51.00

P 19.00 21.29 42.67 21.00 14.63 33.56 41.00 28.33 15.00 10.29

Average 13.59 18.04 19.58 54.88 17.88 54.80 110.63 44.88 91.72 39.35 30.56 12.20 49.73 17.31 44.34 45.57 20.10 23.67 8.73 28.75 SD 4.35 7.28 0.17 34.63 6.63 24.44 9.38 0.00 18.72 11.05 11.72 5.72 27.67 13.35 27.35 41.51 19.54 11.82 3.64 40.09 CV 0.32 0.40 0.01 0.63 0.37 0.45 0.08 0.00 0.20 0.28 0.38 0.47 0.56 0.77 0.62 0.91 0.97 0.50 0.42 1.39 Min 6.50 7.00 19.41 20.25 11.25 25.20 101.25 44.88 73.00 28.30 7.70 5.50 14.63 3.00 6.00 4.00 4.50 9.71 3.50 6.00 Max 21.00 37.88 19.75 89.50 24.50 108.00 120.00 44.88 110.44 50.40 52.71 22.50 112.33 44.38 93.00 129.67 57.00 51.00 17.50 140.50

19

Waktu Normal Rata-rata pemanen

Waktu normal yang digunakan dalam perhitungan waktu baku diperoleh dari waktu normal yang paling minimum dari waktu rata-rata dengan kondisi yang bersifat alami yaitu topografi flat dan ketinggian pohon kurang dari 3 meter dengan menggunakan egrek. Waktu normal rata-rata pemanen pada kondisi tersebut dapat dilihat pada Tabel 7.

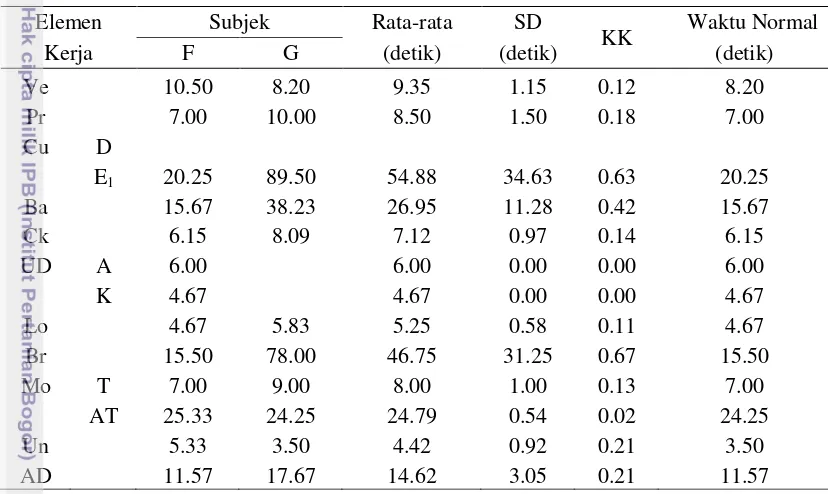

Tabel 7 Waktu normal rata-rata pemanen pada aktivitas pemanenan kelapa sawit (topografi flat dan ketinggian pohon < 3 meter dengan alat panen egrek)

Elemen Subjek Rata-rata SD

KK Waktu Normal

Kerja F G (detik) (detik) (detik)

Ve 10.50 8.20 9.35 1.15 0.12 8.20

Pr 7.00 10.00 8.50 1.50 0.18 7.00

Cu D

E1 20.25 89.50 54.88 34.63 0.63 20.25

Ba 15.67 38.23 26.95 11.28 0.42 15.67

Ck 6.15 8.09 7.12 0.97 0.14 6.15

UD A 6.00 6.00 0.00 0.00 6.00

K 4.67 4.67 0.00 0.00 4.67

Lo 4.67 5.83 5.25 0.58 0.11 4.67

Br 15.50 78.00 46.75 31.25 0.67 15.50

Mo T 7.00 9.00 8.00 1.00 0.13 7.00

AT 25.33 24.25 24.79 0.54 0.02 24.25

Un 5.33 3.50 4.42 0.92 0.21 3.50

AD 11.57 17.67 14.62 3.05 0.21 11.57

Berdasarkan Tabel 7 terdapat dua pemanen yang melakukan aktivitas pemanenan pada kondisi alamai tersebut yaitu pemanen subjek F dan G. Elemen kerja mengidentifikasi tandan matang (Ve) memiliki waktu rata-rata sebesar 9.35 detik dengan standar deviasi sebesar 1.15 detik. Nilai koefisien keragaman sebesar 0.12 nilai ini menunjukkan bahwa Ve memiliki keragaman data yang relatif baik karena nilai CV yang dihasilkan lebih kecil dari nilai CV yang telah ditetapkan yaitu sebesar 40%.

Elemen kerja menyiapkan alat panen (Pr) memiliki waktu rata-rata sebesar 8.50 detik dengan standar deviasi sebesar 1.50 detik. Nilai koefisien keragaman sebesar 0.18 nilai ini menunjukkan bahwa Ve memiliki keragaman data yang relatif baik karena nilai CV yang dihasilkan lebih kecil dari nilai CV yang telah ditetapkan yaitu sebesar 40%. Beberapa faktor yang menyebabkan bervariasinya waktu Pr salah satunya ketika memanjangkan fiber tersebut bergantung pada ketinggian pohon yang cukup besar di lokasi studi sehingga membutuhkan waktu yang lebih lama untuk menyiapkan alat panen.

elemen kerja ini beragam. Hal ini disebabkan adanya faktor lingkungan yang menyebabkan bervariasinya waktu elemen kerja ini dilakukan yaitu pemanen memotong pelepah atau tandan dalam beberapa kali tarikan.

Elemen kerja mencacah dan memindahkan pelepah (Ba)memiliki waktu rata-rata sebesar 26.94 detik dengan standar deviasi sebesar 11.28 detik. maka koefisien keragaman sebesar 0.42 lebih besar dari nilai CV yang telah ditetapkan yaitu 40%. Oleh karena itu, 42% data pada elemen kerja Ba beragam.Hal ini disebabkan adanya faktor lingkungan yang menyebabkan bervariasinya waktu elemen kerja ini dilakukan yaitu jarak perpindahan pelepah ke gawangan mati dan besar kecilnya ukuran pelepah yang mempengaruhi waktu untuk elemen kerja Ba ini.

Elemen kerja memotong tangkai tandan (Ck)memiliki waktu rata-rata sebesar 7.12 detik dengan standar deviasi sebesar 0.97 detik. Nilai koefisien keragaman sebesar 0.14 nilai ini menunjukkan bahwa Ck memiliki keragaman data yang relatif baik karena nilai CV yang dihasilkan lebih kecil dari nilai CV yang telah ditetapkan yaitu sebesar 40%.

Elemen kerja memungut brondolan (Br)memiliki waktu rata-rata sebesar 46.75 detik dengan standar deviasi sebesar 31.25 detik. maka koefisien keragaman sebesar 0.67 lebih besar dari nilai CV yang telah ditetapkan yaitu 40%. Oleh karena itu, 67% data pada elemen kerja Br beragam. Hal ini disebabkan adanya faktor lingkungan yang menyebabkan bervariasinya waktu elemen kerja ini dilakukan yaitu tergantung pada tingkat kematangan buah dan ukuran TBS. Jika TBs telah melewati fraksi kematangan maka yang jumlah brondolan yang jatuh sedikit.

Elemen kerja memuat tandan ke angkong (Lo)memiliki waktu rata-rata sebesar 5.25 detik dengan standar deviasi sebesar 0.58 detik. nilai koefisien keragaman sebesar 0.11 nilai ini menunjukkan bahwa Lo memiliki keragaman data yang relatif baik karena nilai CV yang dihasilkan lebih kecil dari nilai CV yang telah ditetapkan yaitu sebesar 40%.

Elemen kerja perpindahan dengan membawa angkong kosong (UDA)memiliki waktu rata-rata sebesar 6.00 detik. Elemen kerja perpindahan tanpa membawa apapun (UDK)memiliki waktu rata-rata sebesar 4.67 detik. Nilai ini menunjukkan bahwa ulangan data pada elemen kerja ini hanya terjadi satu ulangan untuk elemen kerja UDA dan UDK.

Elemen kerja perpindahan dengan membawa tandan (MoT)memiliki waktu rata-rata sebesar 8.00 detik dengan standar deviasi sebesar 1.00 detik. maka koefisien keragaman sebesar 0.13.Elemen kerja perpindahan dengan angkong bermuatan (MoAT)memiliki waktu rata-rata sebesar 24.79 detik dengan standar deviasi sebesar 0.54 detik maka koefisien keragaman sebesar 0.02. Kedua nilai CV ini menunjukkan bahwa MoT dan MoAT memiliki keragaman data yang relatif baik karena nilai CV yang dihasilkan lebih kecil dari nilai CV yang telah ditetapkan yaitu sebesar 40%.

21

Elemen kerja menganggur (AD) memiliki waktu rata-rata sebesar 14.62 detik dengan standar deviasi sebesar 0.35 detik. maka koefisien keragaman sebesar 0.21 nilai ini menunjukkan bahwa AD memiliki keragaman data yang relatif baik karena nilai CV yang dihasilkan lebih kecil dari nilai CV yang telah ditetapkan yaitu sebesar 40%.

Faktor Kesulitan

Faktor kesulitan merupakan faktor yang mampu mempengaruhi elemen-elemen kerja pada kegiatan pemanenan kelapa sawit baik secara positif ataupun negatif. Di mana faktor kesulitan dalam hal ini yaitu selisih waktu yang dihasilkan dengan adanya pengaruh positif dan negatif terhadap waktu normal. Masing-masing elemen kerja pada aktivitas pemanen kelapa sawit antara lain :

Elemen Kerja Mengidentifikasikan Tandan Matang (Ve)

Elemen kerja mengidentifikasi buah yang matang merupakan elemen kerja yang seharusnya dapat dilakukan dengan waktu yang tepat karena merupakan elemen penting dalam kegiatan pemanenan. Pengaruh kondisi kerja seperti faktor topografi dan ketinggian pohon di lokasi studi terlihat pada elemen kerja ini. Sehingga waktu yang dibutuhkan dalam melakukan elemen ini bervariasi mengikuti kondisi kerja yang ada.

Elemen Kerja Menyiapkan Alat Panen (Pr)

Elemen kerja menyiapkan alat panen ini merupakan elemen kerja yang mengatur ukuran alat pemanen yang digunakan untuk melakukan pemanenan.Pengaruh kondisi kerja seperti faktor topografi dan ketinggian pohon di lokasi studi terlihat pada elemen kerja ini. Sehingga waktu yang dibutuhkan dalam melakukan elemen ini bervariasi mengikuti kondisi kerja yang ada.

Elemen Kerja Memotong Pelepah dan Tandan (CuE/CuD)

Elemen kerja ini merupakan inti dalam pemanenan di mana tandan buah dipotong/dilepaskan dari pohon. Pengaruh kondisi kerja seperti faktor topografi dan ketinggian pohon di lokasi studi terlihat pada elemen kerja ini.Sehingga waktu yang dibutuhkan dalam melakukan elemen ini bervariasi mengikuti kondisi kerja yang ada.

Elemen Kerja Mencacah dan Memindahkan Pelepah (Ba)

Elemen Kerja Membuang Sisa Tangkai/ Cangkam Kodok (Ck)

Elemen kerja ini berupa pembuangan/pemotongan sisa tangkai. Elemen kerja ini dilakukan setelah elemen kerja Ba. Melihat waktu normal dari elemen kerja ini relatif sama untuk setiap kondisi kerja. baik dalam topografi lahan ataupun pada setiap ketinggian pohon yang berbeda. Hal ini disebabkan elemen kerja ini dilakukan diluar atau tidak terkait dengan pohon yang dipanen. Oleh karena itu. elemen kerja ini memiliki waktu yang seragam dalam pelaksanaan sehingga pengaruh kondisi kerja tidak terlihat pada elemen kerja ini.

Elemen Kerja Perpindahan (Mo)

Elemen kerja ini merupakan kegiatan perpindahan tandan dari pohon menuju TPH. Pada elemen kerja ini terdiri dari empat jenis perpindahan yaitu perpindahan tanpa membawa apapun (UDK). perpindahan angkong (UDA). perpindahan tandan (MoT) dan perpindahan tandan dengan menggunakan angkong (MoAT). Waktu yang dibutuhkan untuk menyelesaikan elemen ini bergantung dengan jarak tempuh terhadap TPH. Selain itu. elemen kerja ini terjadi diluar atau tidak terkait dengan pohon yang dipanen. Dapat dikatakan pengaruh kondisi kerja tidak terlihat pada elemen kerja ini.

Elemen Kerja Memuat TBS ke Angkong (Lo)

Elemen kerja ini merupakan kegiatan memuatkan TBS ke angkong untuk diangkut menuju TPH. Melihat waktu normal dari elemen kerja ini relatif sama untuk setiap kondisi baik dalam topografi lahan ataupun pada setiap ketinggian pohon yang berbeda. Selain itu. elemen kerja ini terjadi diluar atau tidak terkait dengan pohon yang dipanen. Pengaruh kondisi lahan tidak terlihat pada elemen kerja ini.

Elemen Kerja Memungut Brondolan (Br)

Elemen kerja memungut buah yang matang harus dilakukan untuk mengoptimalkan produksi CPO. Elemen kerja ini sangat dipengaruhi oleh letaknya brondolan akibat jatuh dari pohon sehingga waktu yang dibutuhkannya pun beragam. Memungut brondolan jatuh dari pohon hingga ke tanah dipengaruhi oleh ketinggian pohon dan topografi lahan. sehingga terlihat ada pengaruh kondisi kerja di lokasi studi terhadap elemen kerja ini.

Elemen Kerja Membongkar dan Merapikan Tandan di TPH (Un)

Elemen kerja ini merupakan membongkar dan merapikan TBS. Kegiatan ini dilakukan sesampainya tandan di TPH. Melihat waktu normal dari elemen kerja ini relatif sama untuk setiap tandan. Selain itu. elemen kerja ini terjadi diluar atau tidak terkait dengan pohon yang dipanen. Pengaruh kondisi kerja seperti topografi lahan dan ketinggian pohon tidak terlihat pada elemen kerja ini.

Menganggur

23

Dari analisa masing-masing elemen kerja tersebut, faktor kondisi kerja yang mempengaruhi beberapa elemen kerja pemanenan. Diantara elemen kerja tersebut yaitu elemen kerja mengidentifikasikan tandan matang (Ve), mempersiapkan alat memanen (Pr), memotong tandan (Cu), dan memungut brondolan (Br). Faktor kesulitan (+) dari elemen-elemen kerja yang dipengaruhi oleh topografi (flat. rolling) dan ketinggian pohon (< 3 meter, 3-6 meter, 6-12 meter, > 12 meter). Faktor kesulitan bisa bernilai minus (-) karena kondisi pengukuran atau lingkungan sekitar sudah tidak bersifat alami atau kondisi tersebut memberikan kemudahan dalam pemanenan kelapa sawit. Sebagai acuan perhitungan faktor kesulitan untuk kondisi topografi flat dan ketinggian pohon < 3 meter dengan egrek diberi faktor kesulitan sebesar 0.

Pada penelitian sebelumnya oleh Putranti (2012) ada indikasi faktor kesulitan pada tiga elemen kerja yaitu mengidentifikasi buah matang (Ve). memotong pelepah dan tandan (Cu) dan memungut brondolan (Br). Namun elemen kerja mempersiapkan alat panen (Pr) memiliki hubungan antara kondisi kerja dengan waktu kerja yang dibutuhkan sehingga perlu adanya penyesuaian waktu yang dibutuhkan seperti halnya ketiga elemen lainnya. Hal ini dikarenakan dalam mempersiapkan alat panen (Pr) ini dipengaruhi oleh ketinggian pohon dan topografi lahan yang akan dipanen untuk menentukan berapa panjang fiber yang harus digunakan. Selain itu. cara perhitungan untuk mendapatkan nilai faktor kesulitan pada penelitian ini memiliki pembaharuan dalam perhitungan dengan penelitian sebelumnya. Di mana pada penelitian sebelumnya untuk menghitung faktor kesulitan topografi lahan masih dipengaruhi oleh ketinggian pohon sementara untuk ketinggian pohon pun masih dipengaruhi oleh topografi lahan. Oleh karena itu dalam menghitung faktor kesulitan yang akan dicari perlu menyampingkan adanya faktor lain selain faktor yang dicari tersebut sehingga nilai faktor kesulitan yang dicari tersebut dapat diketahui.

Berdasarkan uraian tersebut dapat dilihat bahwa empat elemen kerja perlu adanya penyesuaian waktu yang sesuai dengan faktor kesulitan yang terjadi pada elemen kerja ini. Nilai penyesuaiaan waktu terhadap waktu normal dilakukan berdasarkan keadaan kondisi kerja yang ada pada perkebunan Pasangkayu tersebut. Contoh perhitungan untuk mendapat nilai faktor kesulitan pada topografi lahan dan ketinggian pohon dapat dilihat pada Lampiran 1. Keempat elemen kerja ini dapat dijelaskan sebagai berikut :

Elemen Kerja Mengidentifikasikan Tandan Matang (Ve)

Tabel 8 Faktor kesulitan elemen kerja Ve dengan variasi kerja

E2 = Ketinggian pohon 3-6 meter

E3 = Ketinggian pohon 6-12 meter

E4 = Ketinggian pohon > 12 meter

+ = Nilai Kesulitan - = Nilai Kemudahan

Dari Tabel 8 dapat dilihat faktor kesulitan topografi untuk flat sebesar 0.00 sementara rolling sebesar 0.31. Angka ini menunjukkan verifikasi tandan lebih mudah dilakukan pada topografi flat dibandingkan dengan rolling. karena bentuk topografi flat yang datar sementara pada topografi rolling memiliki bentuk seperti bukit dengan kemiringan yang cukup tinggi. Hal ini yang menyebabkan waktu mengidentifikasi tandan matang (Ve) pada rolling lebih sulit daripada flat dikarenakan selain memerhatikan pohon yang akan dipanen. pekerja pun memerhatikan kondisi topografi rolling yang miring.

Faktor kesulitan ketinggian pohon dari Tabel 8 dapat dilihat untuk variasi ketinggian pohon kurang dari 3 meter (E1). ketinggian pohon antara 3-6 meter (E2). ketinggian pohon antara 6-12 meter (E3) dan ketinggian pohon lebih dari 12 meter (E4) masing-masing memiliki nilai sebesar 0.000 ; 0.007 ; 0.013 ; 0.148. Hal ini menunjukkan verifikasi tandan lebih mudah dilakukan untuk pohon dengan ketinggian < 3 meter dibandingkan dengan ketinggian lainnya. Bila dilihat dari tabel tersebut nilai faktor kesulitan cenderung naik dengan adanya pertambahan tinggi pohon yang diidentifikasi. sehingga dapat dikatakan bahwa semakin tinggi pohon yang akan diidentifikasi maka semakin besar yang mengakibatkan lamanya waktu yang dibutuhkan untuk mengidentifikasi tandan pada pohon tersebut.

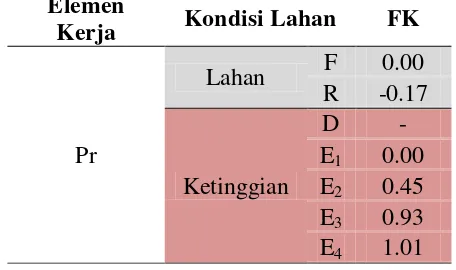

Elemen Kerja Menyiapkan Alat Panen (Pr)

25

Tabel 9 Faktor kesulitan elemen kerja Pr dengan variasi kerja

Elemen

Dari Tabel 9 dapat dilihat faktor kesulitan topografi untuk flat sebesar 0.00 sementara rolling sebesar -0.17. angka ini menunjukkan kegiatan menyiapkan alat panen lebih mudah dilakukan pada topografi rolling dibandingkan dengan flat. karena bentuk topografi rolling yang miring sementara pada topografi flat memiliki bentuk datar. serta dengan ketinggian pohon yang sama memberikan keuntungan dalam penyiapan alat panen (Pr) pada lahan rolling. Hal ini yang menyebabkan waktu pada topografi rolling lebih cepat daripada flat dalam menyiapkan alat panen hingga dapat melakukan proses selanjutnya. Selain menyiapkan alat panen yang dibutuhkan. pekerja pun memerhatikan posisi alat panen tersebut pada tandan buah yang segera dipanen.

Faktor kesulitan ketinggian pohon dari Tabel 9 dapat dilihat untuk variasi ketinggian pohon kurang dari 3 meter (E1). ketinggian pohon antara 3-6 meter (E2). ketinggian pohon antara 6-12 meter (E3) dan ketinggian pohon lebih dari 12 meter (E4) masing-masing memiliki nilai sebesar 0.00 ; 0.45 ; 0.93 dan 1.01. angka ini menunjukkan menyiapkan alat panen lebih mudah dilakukan untuk pohon dengan ketinggian < 3 meter dibandingkan dengan ketinggian lainnya. Pada ketinggian pohon lebih dari 12 meter. nilai faktor kesulitan melebihi dari angka 1.00. Ini disebabkan data pada elemen menyiapkan alat panen untuk pohon tersebut sedikit bila dibandingkan dengan variasi ketinggian pohon lainnya. Dilihat dari tabel tersebut nilai faktor kesulitan cenderung naik dengan adanya pertambahan tinggi pohon yang dipreparasi sehingga dapat dikatakan bahwa semakin tinggi pohon yang akan dipreparasi maka semakin besar nilai kesulitan yang mengakibatkan lamanya waktu yang dibutuhkan untuk menyiapkan alat panen untuk pohon tersebut.

Elemen Kerja Memotong Pelepah dan Tandan (CuE/CuD)

dikenal dengan istilah mencuri buah. Di mana mencuri buah tersebut yaitu pemanen memotong tandan langsung tanpa memotong pelepah terlebih dahulu. Bila ini dilakukan akan menyulitkan pemanen dalam memanen tandan matang berikutnya. Tingkat kesulitan dalam memotong pelepah atau tandan dapat dilihat pada faktor kesulitan ini yang dapat dilihat dari Tabel 10.

Tabel 10 Faktor kesulitan elemen kerja Cu dengan variasi kerja

Elemen 0.00 sementara rolling sebesar 0.02. Angka ini menunjukkan memotong tandan/ pelepah lebih mudah dilakukan pada topografi flat dibandingkan dengan rolling. karena bentuk topografi flat yang datar sementara pada topografi rolling memiliki bentuk seperti bukit dengan kemiringan cukup tinggi. Pada topografi flat. pemanen dapat langsung memanen tanpa memerhatikan bentuk topografi dengan aman sementara pada topografi rolling pemanen setelah menyiapkan alat panen. pemanen mencari posisi yang nyaman dan tepat dengan menyesuaikan topografi lahan rolling yang miring sebelum pemanen tersebut memutuskan untuk memotong tandan/pelepah.

27

Elemen Kerja Memungut Brondolan (Br)

Waktu normal yang dibutuhkan untuk memungut brondolan ini adalah 15.50 detik. Pekerjaan ini juga dipengaruhi faktor topografi lahan dan ketinggian pohon. Ada beberapa hal yang menyebabkan waktu elemen kerja ini menjadi bervariasi yaitu jumlah brondolan yang berada di tanah dan jumlah serasah dan kotoran yang tercampur dengan brondolan sehingga menyebabkan bervariasinya waktu yang dibutuhkan dalam mengambil brondolan tersebut. Faktor kesulitan untuk elemen kerja Br dapat dilihat pada Tabel 11.

Tabel 11 Faktor kesulitan elemen kerja Br dengan variasi kerja

Elemen 0.00 sementara rolling sebesar -0.08. Angka ini menunjukkan memungut brondolan lebih mudah dilakukan pada topografi rolling dibandingkan dengan flat. karena bentuk topografi rolling yang miring sementara pada topografi flat memiliki bentuk datar serta dengan ketinggian pohon yang sama memberikan keuntungan dalam memungut brondolan (Br) pada topografi rolling. Ini yang menyebabkan nilai kesulitan minus pada topografi rolling sehingga waktu pada topografi pada rolling lebih cepat daripada flat. Hal ini dapat dikarenakan pada lahan rolling yang miring ini memberikan peluang brondolan yang jatuh dari pohon menggelinding ke tempat yang lebih datar sehingga pada saat pemanen memungut brondolan. hanya brondolan yang berada disekitar pohon saja dipungut/diambil. Berbeda pada topografi flat yang datar sehingga brondolan jatuh mengenai tanah dan harus dipungut seluruhnya oleh pemanen. jika tidak. pemanen akan mendapat teguran dari pengawas.

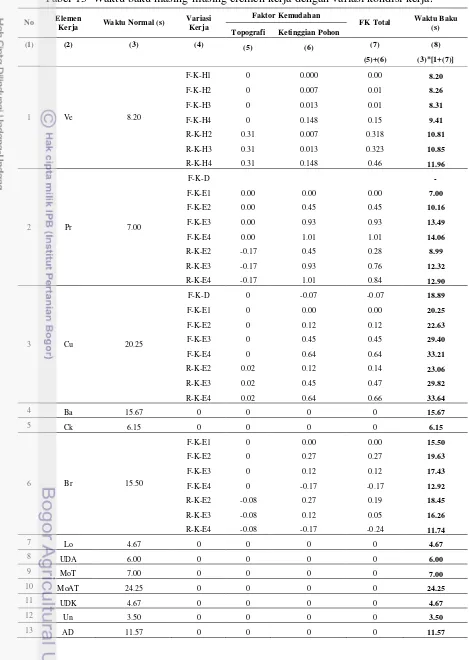

Waktu Baku

Waktu baku merupakan waktu yang telah ditetapkan berdasarkan waktu normal dan faktor kesulitan dalam melakukan aktivitas pemanenan kelapa sawit. Waktu baku ini memiliki fungsi sebagai perencanaan jumlah pekerja yang harus dipekerjakan pada bagian atau proses tertentu agar dapat meningkatkan produktivitas perusahan itu sendiri. Hal ini diharapkan dapat memberikan keuntungan lebih kepada perusahaan karena pengalokasian sumber daya manusia diletakkan ke tempat atau bagian yang memang dibutuhkan untuk melakukan kegiatan kerja yang efektif. Waktu baku didapatkan dari waktu normal dikali dengan (1 + faktor kesulitan). sehingga waktu baku untuk memanen kelapa sawit untuk masing-masing elemen kerja bervariasi dengan penyesuaian waktu terhadap topografi dan ketinggian pohon. Total waktu baku memanen satu tandan dari berbagai variasi topografi dan ketinggian pohon dapat dilihat pada Tabel 12, sementara waktu baku tersebut dapat dilihat pada Tabel 13.

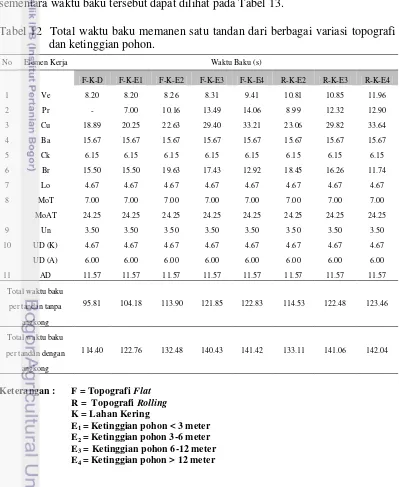

Tabel 12 Total waktu baku memanen satu tandan dari berbagai variasi topografi dan ketinggian pohon.

Keterangan : F = Topografi Flat

29

Dari Tabel 13 tersebut dapat disimpulkan waktu baku total memanen 1 tandan kelapa sawit lebih cepat menggunakan dodos bila dibandingkan dengan egrek. Hal ini disebabkan karena memanen dengan menggunakan dodos dapat dilakukan tanpa melakukan kegiatan elemen kerja menyiapkan alat panen. sementara memanen dengan menggunakan egrek pemanen melakukan kegiatan elemen kerja menyiapkan alat panen.

Waktu baku memanen kelapa sawit lebih cepat dilakukan pada topografi flat bila dibandingkan pada topografi rolling. Hal ini dikarenakan adanya faktor kesulitan pada topografi yang memiliki bentuk seperti bukit berbeda dengan topografi flat yang memiliki bentuk datar. Kondisi topografi rolling yang menyebabkan pemanen membutuhkan waktu lebih untuk mencari posisi yang nyaman dan aman untuk memanen tandan. sedangkan pada topografi flat pemanen tidak perlu mencari posisi yang nyaman dan aman karena bentuknya datar tidak miring seperti rolling.

Total waktu per tandan terbagi menjadi dua yaitu total waktu baku per tandan tanpa angkong yang didapat dari penjumlahan seluruh elemen kerja verifikasi (Ve) sampai dengan kelambatan yang dapat dihindari (avoidable delay) tanpa menjumlahkan elemen kerja perpindahan membawa tandan (MoT) dan perpindahan tanpa membawa apapun (UDK). Di mana total waktu baku per tandan tanpa angkong yang dimaksud disini yaitu pengevakuasi hingga meletakkan hasil pada TPH yang ditentukan terjadi dua kali. Kedua. total waktu baku per tandan dengan angkong yang didapat dari penjumlahan seluruh elemen kerja verifikasi (Ve) sampai dengan kelambatan yang dapat dihindari/avoidable delay (AD) tanpa menjumlahkan elemen kerja perpindahan membawa angkong (UDA) dan perpindahan membawa angkong bermuatan (MoAT). Di mana total waktu baku per tandan menggunakan angkong yang dimaksud disini yaitu pengevakuasi hingga meletakkan hasil pada TPH yang ditentukan terjadi satu kali. Jika dilihat dari Tabel 13 waktu yang dibutuhkan untuk memanen per tandan dengan angkong lebih lama bila dibandingkan waktu yang dibutuhkan untuk memanen per tandan tanpa angkong untuk setiap variasi kerjanya. Hal ini dikarenakan pemanen membutuhkan estimasi waktu untuk mengangkut hasil panen ke tempat pengumpulan hasil (TPH) dengan waktu memanen itu sendiri. sehingga waktu panen dengan angkong lebih lama dengan adanya penambahan waktu dengan angkong dibandingkan dengan waktu panen tanpa angkong.

31

fiber dan meletakkan egrek terhadap pelepah dan tandan bergantung terhadap ketinggian pohon tersebut. Begitupun yang terjadi pada cutting. Semakin tinggi pohon maka waktu yang dibutuhkan cenderung semakin lama. Hal ini dikarenakan beban pada egrek dan kelenturan egrek akibat panjangnya egrek yang digunakan untuk pohon yang memiliki ketinggian berbeda yang menyebabkan pemanen harus dapat mengendalikan dengan ketrampilan dan kemampuan yang dimiliki oleh pemanen. Hal ini berbeda dengan memungut brondolan. pada ketinggian pohon kurang dari 3 meter hingga 6 meter waktu yang dibutuhkan cenderung lebih lama sementara ketinggian pohon lebih dari 6 meter keatas waktu yang dibutuhkan cenderung lebih kecil.

Waktu baku yang diperoleh untuk setiap variasi kerja berbeda. Tentu ini disebabkan kondisi lahan dan ketinggian pohon yang menyebabkan beberapa elemen kerja yang memiliki waktu baku yang berbeda. Hal ini yang menyebabkan adanya variasi kerja dalam memanen sehingga waktu yang dibutuhkan untuk memanen satu tandan bervariasi mengikuti variasi kerjanya.

Kondisi kerja memberikan pengaruh terhadap waktu kerja di mana kondisi kerja ini meliputi topografi lahan dan ketinggian pohon. Waktu kerja yang dibutuhkan pemanen pada topografi lahan terdiri dari dua lahan yaitu lahan flat dengan lahan rolling. Tentunya waktu kerja yang dibutuhkan berbeda. karena terdapat faktor kesulitan yang mempengaruhi waktu kerja kedua lahan tersebut. Begitupula terhadap ketinggian pohon yang memiliki keragaman ketinggian sehingga waktu kerja yang dibutuhkan untuk setiap ketinggian berbeda. Sama halnya dengan topografi lahan. ketinggian pohon dipengaruhi oleh faktor kesulitan yang menyebabkan waktu kerjanya yang berbeda.

Kapasitas Panen Berdasarkan Waktu Baku

Kapasitas merupakan jumlah tandan maksimum yang dihasilkan oleh pekerja dalam aktifitas pemanenan kelapa sawit selama waktu kerja. Biasanya dinyatakan dalam tandan buah yang dihasilkan per satuan waktu. Perencanaan kapasitas ditujukan untuk mengetahui jumlah sumber daya yang dimiliki sehingga dapat meningkatkan produktivitas kinerja dari masing-masing sumber daya tersebut.

Kapasitas panen ini yang akan digunakan berdasarkan waktu baku dihasilkan pada lokasi studi tersebut. Tujuan kapasitas panen ini yaitu sebagai acuan untuk perusahaan sehingga dapat mengoptimalkan kembali sumber daya yang dimiliki. Dengan membandingkan lamanya waktu baku dari masing-masing kondisi (tandan/s) maka didapatkan jumlah tandan dalam satu jam (tandan/jam). Kegiatan pemanenan dalam satu hari memiliki waktu efektif sekitar 4 jam/hari (Pradita 2013). sehingga jumlah tandan yang dipanen dalam satu hari (tandan/hari) dapat diketahui.