PEMANFAATAN GAS BUANG PABRIK KELAPA SAWIT SEBAGAI PEMANAS AIR UMPAN KETEL UAP DENGAN ALAT

PENUKAR KALOR SHELL AND TUBE

T E S I S

OLEH

HADY SITUMORANG 017015006

SEKOLAH PASCASARJANA UNIVERSITAS SUMATERA UTARA

PEMANFAATAN GAS BUANG PABRIK KELAPA SAWIT SEBAGAI PEMANAS AIR UMPAN KETEL UAP DENGAN ALAT

PENUKAR KALOR SHELL AND TUBE

TESIS

Untuk Memperoleh Gelar Magister Teknik Pada Program Studi Magister Teknik Mesin Sekolah Pascasarjana Universitas Sumatera Utara

OLEH

HADY SITUMORANG 017015006/MTM

SEKOLAH PASCASARJANA UNIVERSITAS SUMATERA UTARA

Judul Tesis : PEMANFAATAN GAS BUANG PABRIK KELAPA SAWIT SEBAGAI PEMANAS AIR UMPAN KETEL UAP DENGAN ALAT PENUKAR KALOR SHELL AND TUBE

Nama Mahasiswa : Hady Situmorang

Nomor Pokok : 017015006

Program Studi : Teknik Mesin

Menyetujui Komisi Pembimbing

Dr. Ir. Farel H. Napitupulu, DEA Ketua

Prof. Dr. Ir. Merdang Sembiring, DEA Tulus B. Sitorus, ST, MT

Anggota Anggota

Ketua Program Studi Direktur SPs USU

Prof. Dr. Ir. Bustami Syam, MSME Prof. Dr. Ir. T. Chairun Nisa B, M.Sc

Telah diuji pada tanggal 13 Nopember 2007

Panitia Penguji Tesis

Ketua : Dr. Ir. Farel H. Napitupulu, DEA Anggota : Prof. Dr. Ir. Merdang Sembiring, DEA

Tulus B. Sitorus, ST, MT

ABSTRAK

Penelitian ini dibuat bertujuan untuk mengetahui manfaat gas buang pabrik kelapa sawit yang masih mengandung energi panas. Pemanfaatan gas buang tersebut dapat dimanfaatkan sebagai pemanas air umpan ketel uap dengan mempergunakan alat penukar kalor shell and tube satu pass. Adapun peralatan yang dipergunakan dalam penelitian ini dirancang dan dibuat berdasarkan hasil simulasi dengan program Visual Basic. Peralatan ini terdiri dari rangkaian tabung sebanyak 271 buah, dengan ukuran diameter 26,67 mm, panjang 1,50 m, susunan segitiga, sekat 8 buah, buffle cut

25 % dan diameter shell 0.611 m. Adapun bahan tabung yang dipergunakan dalam penelitian ini adalah mild steel. Fluida air dialirkan di sisi shell dan gas buang dialirkan di dalam tube. Pengukuran dilakukan dengan memvariasikan laju aliran fluida air dengan temperatur dan laju aliran. Dari hasil penelitian diperoleh bahwa efektivitas dipengaruhi oleh besarnya kalor diserap fluida dingin hingga batas maksimum dan turunnya temperatur gas buang yang keluar dari alat penukar kalor hingga batas maksimum. Efektivitas yang paling efektif adalah ε = 55,96 % pada laju aliran 1,60 kg/s.

ABSTRACT

The objective of this research was to know the application of palm oil Mill’s gas exchaustive containing the thermal energy. The utilization of the exhaustive gas can be used as feed water heater of boiler by using a single-pass shell and tube calorie-exchanger. The tool used in this research was designed based on simulation result with Visual Basic Program. This experimental set up consisted of : 271 tubes by dimension : diameter 26.67 mm length 1.50 m, triangle structure, buffle cut 25% and shell diameter 0.11 m. The tube material used in this experimental set up was mild steel. Water fluid was flown in shell side and exhaustive gas was flown in the tube. The measurement was made by varying water fluid flow rate with constant temperature and flow rate. The result of research indicated that the effectiveness was effected by the magnitude of calorie absorbed by cold fluid until maximum limit and the decreased of gas exhaustive temperature discharged from calorie-exhanger until maximum limit. The best effectiveness was ε = 55,96 % in flow rate of 1.60 kg/s.

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas segala

berkatNya sehingga dapat menyelesaikan tesis ini dengan baik. Adapun topik tesis ini

adalah “Pemanfaatan Gas Buang Pabrik Kelapa Sawit Sebagai Pemanas Air Umpan Ketel

Uap Dengan Alat Penukar Kalor Shell And Tube”.

Dalam hal ini penulis mengucapkan banyak terima kasih kepada :

Bapak Dr. Ir. Farel H. Napitupulu, DEA, Bapak Prof. Dr. Ir. Merdang Sembiring,DEA,

Bapak Tulus B. Sitorus, ST.MT sebagai pembimbing yang banyak membimbing dan

memberikan masukan serta meluangkan waktu dalam menyelesaikan tesis ini. Demikian

juga kepada Bapak Prof. Dr. Ir. Bustami Syam, MSME dan Bapak Dr.-Ing. Ikhwansyah

Isranuri sebagai Ketua dan sekretaris Program Studi Magister Teknik Mesin Sekolah

Pascasarjana Universitas Sumatera Utara yang banyak menyediakan peralatan dan tempat

demi terlaksananya usulan penelitian tesis ini.

Tesis ini tidak terlepas dari kekurangan dan kesempurnaan, dalam hal ini penulis

dengan senang hati menerima masukan demi kesempurnaan yang lebih baik.

Hormat saya

RIWAYAT HIDUP

Nama : Hady Situmorang

Tempat/Tanggal Lahir : Purbadolok, 20 Pebruari 1975

Pekerjaan : Staf PTP Nusantara II ( Persero ) Tanjung morawa

Alamat : Jl Anugerah II No 2 Komp. Cemara Abadi Medan

Riwayat Pendidikan

1. Sekolah Dasar Negeri I Urat di Samosir tamat tahun 1985

2. Sekolah Menengah Pertama Negeri Palipi di Samosir tamat tahun 1991

3. Sekolah Teknologi Menengah Negeri Palipi di Samosir tamat tahun 1994

4. Universitas Darma Agung ( S – 1 ) di Medan di Medan tamat tahun 1999

5. Tahun 2001 mengikuti Sekolah Pasca Sarjana Program Studi Teknik Mesin

Bidang Konversi Energi Universitas Sumatara Utara

Riwayat Pekerjaan

Tahun 1999 sampai tahun 2001 sebagai Staf pengajar UDA

Tahun 2001 sampai sekarang sebagai Staf PTP Nusantara II ( Persero ) Tanjung

DAFTAR ISI

Halaman

ABSTRAK i

KATA PENGANTAR iii

RIWAYAT HIDUP iv

DAFTAR ISI v

DAFTAR TABEL vii

DAFTAR GAMBAR viii

DAFTAR LAMPIRAN ix

DAFTAR ISTILAH x

1. PENDAHULUAN 1

1.1 Latar Belakang 1

1.2 Perumusan Masalah 3

1.3 Tujuan Penelitian 4

1.4 Manfaat Penelitian 4

1.5 Batasan Masalah 5

2. TINJAUAN PUSTAKA 6

2.1 APK jenis shell and tube 6

2.2 Landasan teori 9

2.3 Proses perpindahan panas pada alat penukar kalor 12

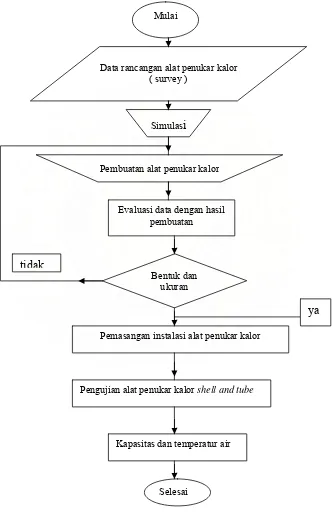

2.4 Kerangka Konsep 22

3. METODE PENELITIAN 23

3.1 Tempat dan Waktu 23

3.2 Bahan dan Alat 23

3.3 Perancangan alat penukar kalor 25

3.4 Bagan eksperimen 36

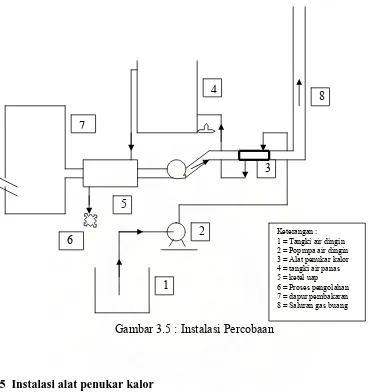

3.5 Instalasi APK 37

3.6 Alur penelitian 38

3.7 Pengamatan 40

4. HASIL DAN PEMBAHASAN 41

5. KESIMPULAN DAN SARAN 57

5.1 Kesimpulan 57

5.2 Saran 58

DAFTAR PUSTAKA 59

DAFTAR TABEL

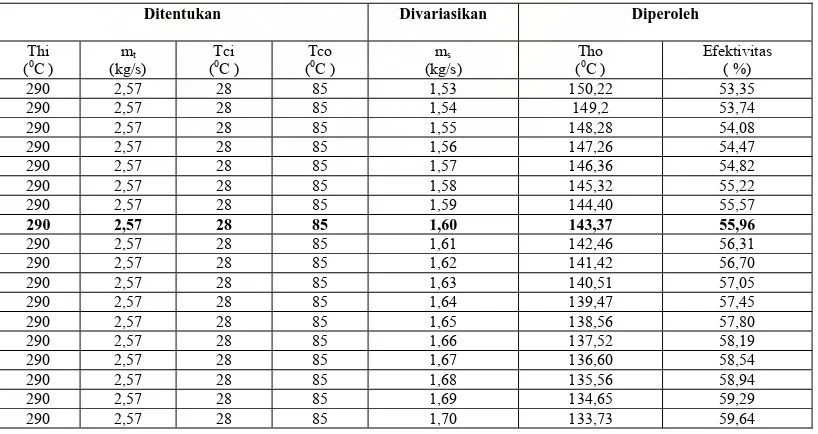

Halaman

Tabel 3.1 Hubungan Variasi massa dalam shell terhadap temperatur

gas buang keluar APK dan efektivitas 31

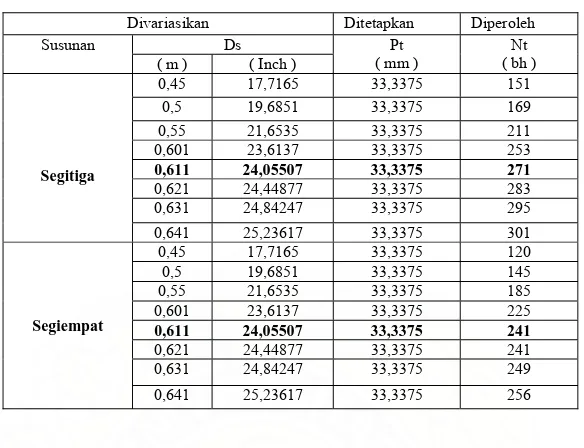

Tabel 3.2 Hubungan diameter shell dengan jumlah pipa 33 Tabel 3.3 Hubungan diameter shell, susunan pipa, jumlah pipa, jumlah baffle 34

Tabel 3.4 Kesimpulan untuk masing - masing diameter shell dan jumlah tabung 34

Tabel 3.5 Perbandingan pemilihan susunan pipa 35

Tabel 3.6 Lay out, Geometri dan dimensi Alat percobaan 39

Tabel 4.1 Hasil pengamatan hari I 42

Tabel 4.2 Hasil pengamatan hari II 43

Tabel 4.3 Hasil pengamatan hari III 43

Tabel 4.4 Hasil pengamatan hari IV 44

Tabel 4.5 Hasil pengamatan hari V 45

Tabel 4.6 Hasil pengamatan hari VI 46

DAFTAR GAMBAR

Halaman

Gambar 2.1 APK jenis Shell and Tube Type BEM 6

Gambar 2.2 Efek dari Baffle 7

Gambar 2.3 Susuan tube dalam shell 8

Gambar 2.4 Penukar kalor elongsong dan tabung 9

Gambar 2.5 Penukar kalor pipa ganda 10

Gambar 2.6 Profil penukar kalor aliran silang kedua fluida tak bercampur 11

Gambar 2.7 APK jenis satu shell dan satu tube 12

Gambar 2.8 Kerangka konsep rancangan penelitian 22

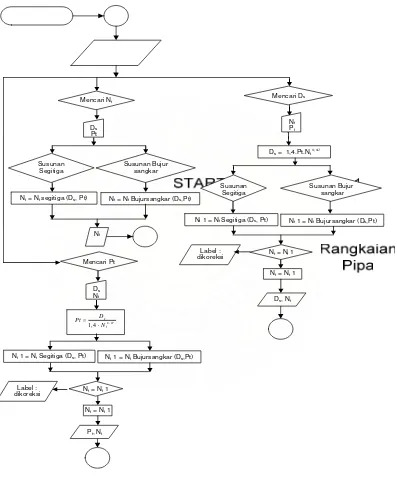

Gambar 3.1 Diagram alir program 27

Gambar 3.2 Diagram alir program 28

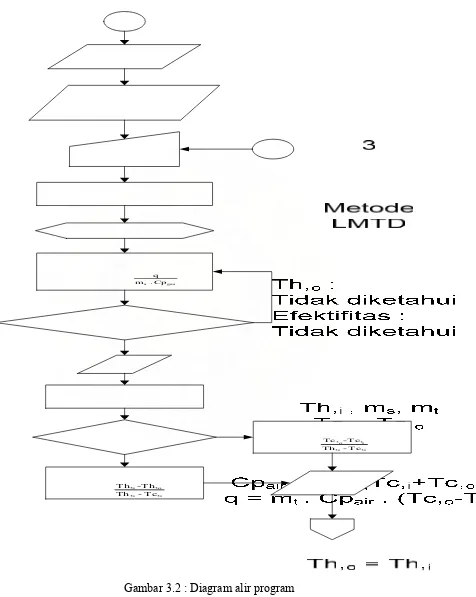

Gambar 3.3 Diagram alir program 29

Gambar 3.4 Diagram alir program 30

Gambar 3.5 Instalasi percobaan 37

Gambar 3.6 Instalasi gas buang dan air umpan ketel uap 38

Gambar 3.7 Sistem percobaan peralatan APK 39

Gambar 4.1 Grafik hubungan temperatur fluida dingin keluar APK dengan efektivitas 47

Gambar 4.2 Grafik hubungan laju aliran fluida dingin dengan efektivitas 48

Gambar 4.3 Grafik hubungan temperatur gas buang dengan Efektivitas 49

Gambar 4.4 Grafik hubungan temperatur fluida panas dan fluida dingin

DAFTAR LAMPIRAN

Lampiran 1. Analisa bahan baker 61

Lampiran 2. Perhitungan temperature gas buang 62

Lampiran 3. Gambar pembuatan alat penukar kalor (APK) 63

Lampiran 4. Perhitungan dimensi alat penukar kalor 70

Lampiran 5. Analisa penurunan temperatur gas buang dalam saluran gas

DAFTAR ISTILAH

Ao = luas perpindahan kalor (m2)

As = luas aliran sisi shell (m2) At = luas aliran sisi tube (m2) B = jarak antara baffle(cm)

C = jarak antara dua permukaan tube / clearance (m) Cc = kapasitas kalor air (kW/K)

Ch = kapasitas kalor gas (kW/K)

cpair = kalor jenis air (kJ/kg.K)

cpgas = kalor jenis gas (kJ/kg.K)

De = diameter ekuivalen (m)

Ds = diameter shell (m) Dp,i = diameter dalam tube (m) Dp,o = diameter luar tube (m)

hi = koefisien perpindahan kalor di dalam tube (kW/m2.K) ho = koefisien perpindahan kalor di luar tube (kW/m2.K) k = konduktivitas termal (kW/m.K)

kgas = konduktivitas termal gas (kW/m.K)

kair = konduktivitas termal air (kWm.K)

L = panjang tube (m)

LMTD = Log Mean Temperature Difference (K)

ms = laju aliran massa air didalam shell (kg/s) Pt = jarak antara dua pusat tube / pitch (m)

Ps = perubahan tekanan didalam shell

Pt = perubahan tekanan didalam tube ( Pa ) Q = perpindahan kalor nyata (kW)

Qmax = perpindahan kalor maksimum (kW)

Qh = kalor yang dilepaskan fluida panas (kW)

Qc = kalor yang di serap fluida dingin (kW)

Tc,o = temperatur air keluar (K)

Tc,i = temperatur air masuk (K)

Th,o = temperatur gas buang keluar (K)

Th,i = temperatur gas buang masuk (K)

t = tebal tube (m)

Uo = koefisien perpindahan kalor menyeluruh ( kW/m2.K)

Bilangan tak berdimensi

f = factor gesekan

F = faktor koreksi

Prair = bilangan Prandtl air

Prgas = bilangan Prandtl gas

Nt = jumlah tube Np = jumlah passtube

Nut = bilangan Nusselt di dalam tube P = efektivitas termal

R = perbandingan kapasitas kalor

Res = bilangan Reynolds di dalam shell Ret = bilangan Reynolds di dalam tube Simbol-simbol Yunani

= efektivitas alat penukar kalor (%)

air = viskositas kinematik air (m2/s)

gas = viskositas kinematik gas (m2/s)

air = densitas air (kg/m3)

gas = densitas gas (kg/m3)

Subscript

c = kondisi pada aliran fluida dingin

h = kondisi pada aliran fluida panas

i = kondisi masuk

in = kondisi masuk

o = kondisi keluar

out = kondisi keluar

p = pass

p = pipa

BAB 1 PENDAHULUAN

1. 1 Latar Belakang

Pemakaian energi listrik dan energi panas dewasa ini cukup pesat

kebutuhannya demikian juga perkembangannya, bukan hanya untuk kebutuhan proses

manufaktur, tetapi juga untuk operasi – operasi pendukung. Khususnya pada pabrik

kelapa sawit sangat banyak ditemui energi yang tidak termanfaat dan terbuang begitu

saja. Energi tersebut dapat dipergunakan seoptimal mungkin dengan mempergunakan

beberapa peralatan. Pengoptimalan penggunaan energi yang ada di pabrik kelapa

sawit akan mengurangi penguapan ke atmosfer dan mengurangi polusi udara

atmosfer.Salah satu cara untuk pengoptimalan energi tersebut adalah memanfaatkan

energi gas buang sebagai pemanas air umpan ketel uap. Pada tahun 1960 mulai

dipertimbangkan secara menyeluruh dalam masalah lingkungan. Salah satu

pertimbangan dalam hal tersebut adalah karena banyaknya peningkatan energi dalam

penguapan ke atmosfer. Hal itu dititik beratkan dalam hal efeknya terhadap iklim.

Efek ini diketahui setelah dilakukan eksperimen di Los Angles dan di Tokyo. Dan

pada eksperimen tersebut ditunjukkan polusi udara akibat dari gas buang dari mesin –

mesin dan pabrik.

Teknik manajemen energi dan teknik pemanfaatan kembali limbah panas

perlu dikembangkangkan pemanfaatan gas buang dari pabrik kelapa sawit sebagai

pemanas air.

Dalam hal ini yang dapat memindahkan panas dari gas buang sebagai

pemanas air disebut alat penukar kalor (APK). Pada industri – industri, alat penukar

kalor merupakan peralatan vital terutama pada industri pengolahan yang

mempergunakan atau memproses energi. Usaha peningkatan efektifitas dari alat

penukar kalor perlu ditingkatkan. Sisa pembakaran yang dihasilkan pabrik kelapa

sawit (dapur) masih mengandung potensi energi thermal yang dapat dimanfaatkan.

Menurut Smith A.J dan King G.H, di Inggris (1980) sebesar 259 MJ/tahun .

Jackson (1980) menyampaikan bahwa pemanfaatan gas buang akan

mempunyai keuntungan memperkecil biaya pada proses pemanasan yang dipakai,

juga dapat menurunkan temperatur gas buang sehingga memperkecil pencemaran

thermal udara lingkungan.

Sudargama dan Rahmat (1998) melakukan penelitian memafaatkan gas buang

mobil Daihatsu Chasy 1600 CC dengan alat penukar kalor double pipe dapat mencapai temperatur air kondensor 99,9 0C untuk kapasitas kondensor 3 liter dalam

waktu 80 menit.

Tirtoatmojo Rahardjo (1999) melakukan penelitian memanfaatkan gas buang

motor diesel stasioner dengan pipa spiral jenis tembaga sebagai alat penukar kalor

dapat mencapai efesiensi 69,5 %.

Farel. H. Napitupulu (2005) melakukan kajian eksperimental efektivitas alat

thermal gas buang motor diesel dapat mencapai efektivitas tertinggi 82,496 % untuk

debit constant air masuk constant 5 L / menit.

Dari hasil penelitian sebelumnya, kebanyakan melakukan pada alat penukar

kalor double pipe dan pipa spiral dengan memanfaatkan energi thermal motor diesel. oleh karena itu peneliti tertarik untuk melakukan penelitian pemanfaatan gas buang

pabrik kelapa sawit dengan alat penukar kalor jenis shell and tube, dimana dengan penggunaan alat penukar kalor tersebut dapat meningkatkan efisiensi pabrik kelapa

sawit.

1.2 Perumusan Masalah

Berkaitan dengan latar belakang diatas, penelitian ini mengkaji tentang

pemanfaatan gas buang pada pabrik kelapa sawit (PKS) dengan alat penukar kalor

shell and tube sebagai pemanas air umpan ketel uap, hal – hal yang dilakukan adalah: a. Uap yang selama ini digunakan untuk memanaskan air umpan ketel uap dapat

digunakan untuk proses produksi.

b. Mempergunakan gas buang pabrik kelapa sawit sebagai pemanas air umpan

ketel uap.

1.3. Tujuan Penelitian

1.3.1 Tujuan umum

Tujuan umum penelitian ini adalah untuk mengkaji pemanfaatan gas buang

pabrik kelapa sawit sebagai pemanas air umpan ketel uap dengan alat penukar

kalor shell and tube

1.3.2 Tujuan khusus :

a. Memperoleh efektivitas yang optimum alat penukar kalor dengan

memanfaatkan gas buang sebagai pemanas air umpan ketel uap.

b. Menghasilkan informasi yang memadai dan bermanfaat dalam memilih

alat penukar kalor yang akan dipergunakan.

c. Memperoleh dimensi alat penukar kalor sebagai media untuk

memanfaatkan gas buang pabrik kelapa sawit sebagai pemanas air umpan

ketel uap

1.4 Manfaat Penelitian

Adapun manfaat penelitian ini adalah

1. Memanfaatkan energi thermal dari gas buang pabrik kelapa sawit sebagai

pemanas air umpan ketel uap.

2. Membuat ketetapan dimensi alat penukar kalor yang digunakan sebagai

pemanas air umpan ketel uap pada pabrik kelapa sawit.

3. Dapat menghemat penggunaan uap sebanyak 442,492 kg / jam.

1. 5 Batasan masalah

Batasan masalah terhadap sistem pemanfaatan gas buang pabrik kelapa sawit

sebagai pemanas air umpan ketel uap terdiri dari Fluida yang mengalir di dalam tube adalah gas buang pabrik kelapa sawit yang

besarnya = 2,57 kg/s sesuai yang di ukur dengan alat ukur kecepatan laju

aliran terhadap luas aliran cerobong gas buang.

Fluida yang mengalir di dalam shell adalah air degan kapasitas 1,60 kg/det

sesuai dengan kebutuhan pabrik kelapa sawit.

Alat penukar kalor yang dipergunakan adalah shell and tube jenis satu laluan shell dan satu laluan tube.

Pengamatan dilakukan dengan beberapa variasi debit fluida dingin masuk alat

penukar kalor.

Dalam penelitian mempergunakan program visual Basik dalam penyelesaian

simulasi

Diameter shell sudah tertentu ( s = 0,611 m ) sesuai dengan cerobong pabrik kelapa sawit, agar tidak merobah cerobong yang ada di pabrik.

Pembahasan hanya dititik beratkan pada pemanfaatan gas buang sebagai

pemanas air umpan ketel uap, dan tidak membahas instalasi lain selain alat

penukar kalor.

Gas buang yang dipergunakan dalam perhitungan untuk mendapatkan dimensi

alat penukar kalor adalah diasumsikan gas CO2 .

BAB 2

TINJAUAN PUSTAKA

2.1 Alat penukar kalor jenis shell and tube

Shell and tube adalah salah satu jenis alat penukar kalor (APK) yang menurut konstruksinya dicirikan oleh adanya sekumpulan tube (tube bundles) yang

dipasangkan di dalam shell berbentuk silinder dimana dua jenis fluida yang saling

bertukar kalor mengalir secara terpisah, yaitu melalui sisi tube dan sisi shell.

Nozzle

Rear end Tube Shell

Baffle

Gambar 2.1 : APK Jenis Shell and Tube Tipe BEM

Konstruksi tipe BEM mempunyai front end stationary B yang berbentuk Bunnet, shell tipe E yaitu one pass shell dan rear end head, tipe M yaitu fixed tube shell.

Umumnya, aliran fluida dalam shell and tube dari suatu APK adalah paralel atau berlawanan. Untuk membuat aliran fluida dalam shell and tube menjadi aliran menyilang (cross flow) biasanya ditambah baffle (sekat).

Kern (1983) mengemukakan bahwa adanya pemasangan baffle yang berfungsi untuk mengarahkan fluida dalam shell sehingga aliran tersebut melintang (cross flow) terhadap bundel tube, juga akan menjadikan aliran tersebut lebih turbulen. Dengan demikian koefisien perpindahan kalor konveksi akan bertambah besar dibandingkan

bila aliran tersebut mengalir axial sepanjang sumbu tube tanpa baffle. Kern menambahkan bahwa semakin banyak jumlah baffle yang digunakan atau dengan kata lain baffle spacing (jarak antara baffle) semakin kecil, maka akan semakin bertambah derajat turbulensi aliran dan kerugian tekanan .

Mukherjee (1998) mengemukakan pemotongan ideal untuk baffle cut diambil antara 20 % - 35 % diameter shell. Apabila pemotongan baffle diambil kurang dari 20 % dengan maksud agar koefisien perpindahan kalor konveksi dalam shell side jadi bertambah, atau pemotongan diambil lebih dari 35 % dengan maksud agar kerugian

tekanan jadi berkurang, maka hasil yang diperoleh umumnya akan merugikan. Pada

gambar 2.2 dapat terlihat efek dari baffle cut. Untuk cairan fase tunggal pada sisi shell, baffle cut horizontal sangat dianjurkan guna meminimumkan endapan pada bagian dasar shell. Jarak ideal baffle spacing adalah 0,2 D dari diameter shell .

Shell Diameter

MainFlow

Eddles

Baffle

Eddles

Baffle

a. Baffle Cut Kecil b. Baffle Cut Besar

MainFlow

c. Baffle Cut ideal Baffle

K. Poddar (2000) mengoptimalkan 4 susunan dari tube yaitu : 30, 45, 60, dan 90 o dengan ukuran tube dianjurkan ¾ “ dengan merekomendasi susunan tube sebagai berikut :

a. Perencanaan susunan tube 45 o bila membutuhkan pembersih mekanik.

b. Perencanaan susunan tube 30o bila pembersih mempergunakan bahan kimia

seperti ditunjukka di bawah ini.

c PT

c PT

a b

Gambar 2.3 : Susunan Tube dalam Shell : (a) Susunan segi empat dan (b) susunan

segitiga

Beberapa faktor mempengaruhi efektivitas yang telah diteliti sebagai berikut :

1. Mukherjee (1998) menganjurkan kecepatan aliran didalam tube minimum 1 m/s

dengan kecepatan maksimum 2,5 – 3,0 m/s. Mukherjee juga menganjurkan jarak

antara baffle minimum 0,2 dari diameter dalam shell atau 2” sedangkan jarak maksimum adalah 1x diameter bagian dalam shell. Jarak baffle yang panjang akan menyebabkan aliran membujur dan kurang efisien dari pada aliran

2. Handoyo Ekadewi Anggraini (1998) melakukan penelitian pengaruh tebal

isolasi pada bagian luar shell, efektivitas meningkat hingga suatu harga maksimum dan kemudian akan berkurang.

3. Handoyo Ekadewi Anggraini (2000) melakukan penelitian penggunaan baffle

dapat meningkatkan efektivitas alat penukar kalor, hal ini sejalan dengan

peningkatan koefisien perpindahan kalor.

4. Wahjudi Didik (2000) menyimpulkan dalam penelitiannya dengan

mempergunakan alat penukar kalor tabung konsentris, efektivitas berkurang, jika

kecepatan masuk udara dingin meningkat dan efektivitas meningkat, jika

kecepatan udara panas meningkat.

2. 2 Landasan Teori

Pada umumnya alat penukar kalor yang dipergunakan pada pabrik kelapa

sawit adalah model terbuka ( open feed – water heater ). Sedangkan untuk industri –

industri kimia banyak memakai model selongsong atau cangkang dan tabung ( shell

and tube ) seperti gambar 2- 5

Th1 [ Fluida selongsong ( mc )s = Cs ]

Gambar 2.4 : Penukar kalor selongsong dan tabung Tc1 Fluida tabung (mc)

c2

Th2

Suatu fluida mengalir di dalam tabung, sedangkan fluida yang satu lagi

dialirkan melalui selongsong melintasi luar tabung. Untuk menjamin fluida di

sebelah selongsong mengalir melintasi tabung dan dengan demikian menyebabkan

perpindahan panas yang lebih tinggi, maka di dalam selongsong itu dipasang sekat –

sekat. Jenis penukar kalor yang kita sebutkan ialah susunan pipa ganda yang

ditunjukkan gambar 2-5. Dalam penukar kalor jenis ini dapat digunakan aliran searah

atau aliran lawan arah, baik dengan zat cair panas maupun zat cair dingin terdapat

dalam ruangan annulus dan zat cair yang lain di dalam pipa – dalam.

Thi

Tco

Tci

Tho

Gambar 2.5 : Penukar kalor pipa ganda

Penukar kalor aliran silang banyak dipakai dalam pemanas dan pendingian

udara atau gas. Contohnya ialah penukar kalor seperti pada gambar 2.6, dimana gas

dialirkan menyilang berkas tabung, sedangkan fluida lainnya digunakan di dalam

tabung untuk memanaskan atau mendinginkan .

Dalam penukar kalor ini fluida yang mengalir melintasi tabung disebut arus

campur sedangkan fluida di dalam tabung disebut arus tak campur. Gas ini dikatakan

kalor. Fluida yang satu lagi terkurung di dalam tabung saluran penukar kalor dan

tidak bercampur selama proses perpindahan kalor.

Aliran gas

Pemanas atau pendingin fluida

Gambar 2.6 : Profil penukar kalor aliran silang kedua fluida tak bercampur

Alat uji yang dipergunakan dalam penelitian ini menggunakan model alat

penukar kalor jenis shell and tube, dengan standart TEMA ( tubular exchanger manufacturers association ) type E “ Satu lintas shell dan satu lintas tube” (one shell and one tube passes) mempergunakan sekat. Pada gambar 2.8 diperlihatkan skema

alat uji yang digunakan dalam penelitian .

Adapun alasan mempergunakan baffle / sekat adalah untuk mensirkulasikan fluida dingin secara turbulent dan juga menahan aliran fluida dingin di dalam shell

m h T h , i m c T c , i

T h , o T c , o

Gambar 2.7 : Alat Penukar Kalor Jenis satu Shell dan satu Tube

Pada type E dalam hal ini media pemanas diambil dari gas buang pabrik

kelapa sawit yang mengalir di dalam tube dan fluida air mengalir di sisi shell.

2.3 Proses Perpindahan Panas pada Alat Penukar Kalor

Besarnya panas yang diserap fluida dingin

(2.1)

(

c,o c,i)

air s

o

c

c air s

o

c

T T cp m

Q

T cp m

Q

− × × =

× × =

dimana : Qc = kalor yang diserap fluida dingin (kW)

s = laju aliran massa air (kg/s)

o

m

cpair = kalor jenis air (kJ/kg.K)

Tc,o = temperatur air keluar (K)

Tc,i = temperatur air masuk (K)

Sifat fluida dingin dievaluasi pada temperatur dingin rata-rata, yaitu

2 T T

Tc = c,i+ c,o

(2.2)

(

h,i h,o)

gas t 0 h h gas t o h T T Cp m Q T Cp m Q − × × = × × = dimana

: Qh = kalor yang dilepaskan fluida panas (kW)

= laju aliran massa gas buang (kg/s)

o

t

m

cpg = kalor jenis gas buang (kJ/kg.K)

Th,o = temperatur gas buang keluar (K)

Th,i = temperatur gas buang masuk (K)

Sifat fluida gas buang dievaluasi pada temperatur gas buang rata-rata, yaitu

2 T T

Th = h,i+ h,o

Perhitungan laju aliran massa gas buang dapat dihitung :

Qh = Qc

o

t

m .cpgas .(Th,ii– Th,o) = s .cpair.(Tc,o– Tc,i)

o m

(

(

)

)

o h, h,i p c,i o c, air p s o o t T T . c T T . .c m m gas − −= (2.3)

2.3.1 Efektivitas alat penukar kalor

Untuk menentukan efektivitas alat penukar kalor harus ditentukan fluida

minimum, dimana kapasitas kalor yang minimum dipilih dari :

• Untuk fluida dingin : Cc = s×cpair

o

• Untuk fluida panas : t gas o

h m cp

C = ×

dimana : Cc = kapasitas kalor air (kW/K)

Ch = kapasitas kalor gas buang (kW/K)

Jika fluida dingin sebagai fluida minimum, maka efektivitas alat penukar

kalor dapat diperoleh dari persamaan

(

(

h,i c,i)

)

i c, o c, max

T T

T T Q

Q

− − = =

(2.4)

Jika fluida panas sebagai fluida minimum, maka efektivitas alat penukar kalor

dapat diperoleh dari persamaan

(

(

h,i c,i)

)

o h, i h, max

T T

T T Q

Q

− − = =

(2.5)

dimana : = efektivitas alat penukar kalor (%)

Q = perpindahan kalor nyata (kW)

Qmax = perpindahan kalor maksimum yang mungkin (kW)

2.3.2. Perpindahan kalor dengan menggunakan metode LMTD

Besarnya laju perpindahan kalor dengan metode LMTD dapat dihitung,yaitu:

LMTD F

A U

Q= o× o × × (2.6)

dimana : Q = perpindahan kalor secara pindahan kalor (kW)

F = faktor koreksi

LMTD = Log Mean Temperature Difference (K) Log Mean Temperature Difference (K)

(

(

) (

)

)

(

h,o c,i)

o c, i h, i c, o h, o c, i h, T T T T ln T T T T LMTD − − − − −

= (2.7)

Untuk mencari F diperlukan parameter

i h, i c, i h, o h, T T T T P − − = dan i , h o , h o , c i , c T T T T R − − =

jika R = 1, maka diperoleh

(

)

(

)

⎥ ⎦ ⎤ ⎢ ⎣ ⎡ + − − − − = 2 2 P 2 2 2 P 2 Ln 1 PF P (2.8)

jika R≠1, maka diperoleh

( )

{

}

(

)

( )

( )

⎥⎥⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + + + − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + − + − × − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ × − − × + = 1 2 R 1 R P 2 1 2 R 1 R P 2 Ln 1 R R P 1 P 1 Ln 1 2 Rdimana : P = efektivitas thermal

R = perbandingan kapasitas kalor

Luas perpindahan kalor adalah :

Ao = ×dp,o×L×Nt (2.10) dimana : Ao = luas perpindahan kalor (m2)

dp,o = diameter luar tube (m) L = panjang tube (m)

Nt = jumlah tube

Koefisien perpindahan kalor menyeluruh :

o i p,

o p, o

p,

i i p,

o p, o

h 1 d

d Ln k 2

d h

1 d d

1 U

+ ×

× + ×

= (2.11)

dimana : hi = koefisien perpindahan kalor di dalam tube (kW/m2.K) ho = koefisien perpindahan kalor di luar tube (kW/m2.K) k = konduktivitas termal (kW/m.K)

dp,i = diameter dalam tube (m)

Tahanan pada tube diabaikan untuk konduktivitas tinggi dan tebal tube yang tipis, sehingga koefisien perpindahan kalor menyeluruh menjadi

o i i p, o p, o

h 1 h

1 d d

1 U

+ ×

• Mencari koefisien perpindahan kalor di dalam tube Bilangan Reynolds gas t gas i p, t t A m Re × × ×

= d (2.13)

dimana : Ret = bilangan Reynolds di dalam tube gas = densitas gas (kg/m3)

gas = viskositas kinematik gas (m2/s)

At = luas aliran sisi tube (m2) diameter dalam tube

dp,i = dp,o – 2 × t (2.14)

dimana : t = tebal tube (m) luas aliran sisi tube menurut :

( )

p 2 i p, t t N 4 d N A × × ×= (2.15)

dimana : Nt = jumlah tube Np = jumlah passtube

Jika alirannya merupakan aliran laminar ( < 2100 ), bilangan Nusselt di dalam

tube diperoleh dari persamaan

t Re 3 1 i p, gas t gas i p, i t L Pr Re 1,86 k h Nu ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ × × × = ×

= d d (2.16)

1/3 3 / 2 3 / 2 gas i p, i t Pr , 1 ) 125 (Re 116 , 0 k h

Nu t x gas

L i dp x x d ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + − = ×

= (2.17)

Jika alirannya merupakan aliran turbulen ( > 10000), bilangan Nusselt di dalam

tube diperoleh dari persamaan

t

Re

45 gas0,4 t

gas i p, i

t 0,023 Re Pr

k h

Nu = ×d = × × (2.18)

Jika alirannya merupakan aliran transisi atau bukan aliran laminar maupun aliran

turbulen (2100 ≤ ≤ 10000), bilangan Nusselt didalam tube diperoleh dari persamaan

t

Re

(

)

13gas 3 2 i p, 3 2 t gas i p, i t Pr L d 1 125 Re 0,116 k h Nu × ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + × − × = ×

= d (2.19)

dimana : Nut = bilangan Nusselt di dalam tube kgas = konduktivitas panas gas (kW/m.K)

Prgas = bilangan Prandtl gas

Sifat fluida di evaluasi pada temperatur gas rata-rata, yaitu

2 T T

Th = h,i+ h,o

• Mencari koefisien perpindahan kalor di dalam shell

Bilangan Reynolds air s air e s s A D m Re × × ×

= (2.20)

air = densitas air (kg/m3)

air = viskositas kinematik air (m2/s)

As = luas aliran sisi shell (m2) De = diameter ekuivalen (m)

diameter ekivalen

( )

( )

p,0 2 p,0 2

t e

d P

4 D

d ×

× − ×

= (2.21)

dimana : Pt = jarak antara dua pusat tube / pitch (m) luas aliran sisi shell :

t s s

P B C D

A = × × (2.22)

dimana : Ds = diameter shell (m)

C = jarak antara dua permukaan tube / clearance (m) B = jarak antara baffle

jarak antara dua permukaan tube

C= Pt −dp,o (2.23) jarak antara baffle

1 N

L B

b+

= (2.24)

Jika bilangan Reynold berada pada interval 0,1 < < 100000, bilangan

Nusselt didalam shell diperoleh dari persamaan

s

{

( )

s 0,55}

(

air)

0,3air e o

s 0,35 0,56 Re Pr

k D h

Nu = × = + × × (2.25)

Jika bilangan Reynold berada pada interval 100000 < < 1000000,

bilangan Nusselt didalam shell diperoleh dari persamaan

s

Re

( )

(

)

13 air 55 , 0 s air e os 0,36 Re Pr

k D h

Nu = × = × × (2.26)

dimana : Nus = bilangan Nusselt di dalam shell kair = konduktivitas kalor air (kW/m.K)

Prair = bilangan Prandtl air

Sifat fluida dievaluasi pada temperatur air rata-rata, yaitu

2 T T Tc = c,i+ c,o

2.3.3 Penurunan tekanan di dalam tube dan di dalam shell

Penurunan tekanan di dalamtube dapat dihitung yaitu :

⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ × + × × × × = p i p, p t c 2 t gas

t 4 N

D N L f g 2 V

P (2.27)

dimana : Pt = penurunan tekanan di dalam tube (Pa) Vt = kecepatan gas buang di dalam tube (m/s) gc = 1 kg.m/N.s2

ft = friction factor di dalam pipa friction factor di dalam tube

kecepatan gas buang di dalam tube

t gas

t t

A m V

×

= (2.29)

Penurunan tekanan di dalam shell

f

(

N 1 DD g 2

V

P s b

e s

c 2 s air

s × × × +

× ×

=

)

(2.30)dimana : Ps = penurunan tekanan di dalam shell (Pa) Vs = kecepatan air di dalam tube (m/s) gc = 1 kg.m/N.s2

ft = friction factor di dalam shell friction factor di dalam shell

fs =exp

[

0.576-0.19×ln( )

Res]

(2.31)kecepatan air di dalam shell

s air

s s

A m V

×

2.4. Kerangka konsep

Berdasarkan tinjauan pustaka tersebut diatas dibuat rancangan penelitian sebagai berikut:

Data rancangan alat penukar kalor ( survey )

Simulasi

Pembuatan alat penukar kalor

Evaluasi data dengan hasil pembuatan

Bentuk dan ukuran

Pemasangan instalasi alat penukar kalor

Pengujian alat penukar kalor shell and tube

Selesai

Kapasitas dan temperatur air

tidak

ya

[image:38.612.155.487.174.687.2]Mulai

BAB 3

METODE PENELITIAN

3.1 Tempat dan waktu

Penelitian ini dilaksanakan di pabrik PPKS (Pusat Penelitian Kelapa Sawit)

Aek Pancur Medan dan dimulai sejak waktu pengesahan usulan oleh pengelola

program dinyatakan disetujui, dengan menggunakan alat penukar kalor jenis shell and tube pada pabrik kelapa sawit serta pengolahan data mempergunakan program komputer.

3.2 Bahan dan alat

3.2.1. Bahan

Bahan- bahan penelitian yang akan dirakit terdiri dari :

1. Front tube sheet

Pipa (tube) steam diameter luar 26,67 mm Pipa ini digunakan untuk saluran gas

buang dari pabrik kelapa sawit .

2. Pipa mild steel yang digunakan untuk saluran keluar dan masuk air (shell). Pipa ini

mempunyai diameter luar 0,611 m

3. Nozzle diameter 3 “ yang dipergunakan untuk saluran masuk dan keluar dari

fluida air .

4. Baffel (sekat) dari bahan wrought mild steel Baffle ini berjumlah 8 buah

5. T fitting yang dipergunakan untuk memasang Termocopel dan Pressure gauge dari

daerah pengukuran / pengamatan.

6. Isolasi yang terbuat dari bahan glass wool dipergunakan untuk melilit bagian luar

dari shell.

7. Gave valve, elbow dan sambungan pipa yang digunakan masing -masing

berdiameter 3 “.

8. Tangki air yang dipergunakan untuk menampung air.

9 . Rangka besi siku ¾“ yang digunakan untuk menopang alat penukar kalor shell

and tube.

10. Brander potong.

11. Solar untuk genset.

12. Serat dan cangkang untuk bahan bakar ketel uap.

13. baut dan mur untuk mengikat flag dengan HE.

14. Gas LPG.

15. Kawat las

3.2.2. Alat

Alat-alat penelitian yang akan dipergunakan terdiri dari :

1. Pabrik kelapa sawit dengan kapasitas 5 ton TBS / jam

2. Manometer dengan spesifikasi: MADE IN ENGLAND BY AIRFLOW

3 Pompa air dengan spesifikasi: DREHRICTLING SAUSTUTZEN AUT DER

ANTRIEBSEITE Achtung Mohna pumpa yor inbotlebnahme auch nach reparatur

oder angorem

4 Thermometer dengan spesifikasi : SENZE

6. Pompa boiler dengan spesifikasi: EDUR Pumpen peblik Eduard Redlienkiel

NHP 403A142L

7. Kerek rantai dengan kapasitas 5 ton.

8. Sekop.

9. Flow meter dengan spesifikasi : LXL-50N-250N HORIZONTAL WOLTMAN

TYPE WATER METER

10. Computer Pentium IV.

11. Heat Exchanger jenis sheel and tube. 12. Anemo meter.

3 3 Perancangan Alat Penukar Kalor

Gas panas yang diambil dari gas buang pabrik kelapa sawit dialirkan ke alat penukar kalor yang telah terpasang lengkap .

3.3.1 Data-data alat penukar kalor

Untuk merancang alat penukar kalor yang diperlukan perhitungan, data-data

sementara yang diketahui, dipilih, dan diharapkan adalah :

• Tc,i = 28 oC (Temperatur air di lingkungan pabrik)

• Tc,o= 85 oC (Temperatur air yang diharapkan)

• t

o

m = 2,57 kg/s (Laju aliran massa gas buang)

• s

o

m = 1,60 kg/s (Laju aliran massa air) • Ds = 0,611 m (Diameter Shell yang dipilih)

• Pt = 33,3375 mm = 0,0333375 m (Jarak pitch) = 1,25 x dpo

• Nb = 8 (Jumlah sekat yang direncanakan)

• dp,o = 26,67 mm = 0,02667 m (Diameter tube yang dipilih)

• t = 2,87 mm = 0,00287 m (Tebal tube) • Np =1 (Jumlah pass yang direncanakan)

• Susunan tube : segitiga

Dalam perencanaan alat penukar kalor yang berdasarkan data survey yang ada di

pabrik kelapa sawit seperti tercantum di atas perlu dibuat diagram alir perhitungan

DIAGRAM ALIR PROGRAM

Mencari Nt

Mencari Ds

Mencari Pt Susunan

Segitiga

Susunan Bujur sangkar

Nt = Nt segitiga (Ds, Pt) Nt = Nt Bujursangkar (Ds,Pt)

Nt

Ds = 1,4.Pt.Nt 0,47

Susunan Segitiga

Susunan Bujur sangkar Nt 1 = Nt Segitiga (Ds, Pt) Nt 1 = Nt Bujursangkar (Ds,Pt)

Nt = Nt 1

Label : dikoreksi

Ds, Nt

Nt = Nt 1

47 , 0 4 ,

1 t

s

N D Pt

⋅ =

Nt 1 = Nt Segitiga (Ds, Pt) Nt 1 = Nt Bujursangkar (Ds,Pt)

Nt = Nt 1

Label : dikoreksi

Nt = Nt 1

Pt, Nt

Ds

Pt

Ds

Nt

Nt

[image:43.612.126.523.152.644.2]Pt

gas s.Cp

m q

i i

o i

Tc, -Th,

-Th, Th,

i i

i o

Tc, -Th,

[image:44.612.120.596.103.700.2]-Tc, Tc,

) T c, -T h, -Tc, T h, ( ln ) T c, -(T h, -) Tc, -(Th, i o o i i o o i i i i o Th, -Tc, -Th, Th, i o o i Th, -Th, -Tc, Tc, ] ) 2 + (2 P -2 ) 2 -(2 P -2 [ ln P -1 P ] ) ) 1 + (R + 1 + (R P -2 ) ) 1 + (R -1 + (R P -2 [ ln x 1) -(R ) R} x {P -1 P -1 ( ln x 1) + (R 2 2 2 1 + N L b Dpo . (Dpo) -Pt .

3,44 2 2

Dpo . (Dpo) -Pt .

4 2 2

Pt . .

Ds C B

air

air υ

ρ .As. De .

ms

De Nu .

kair s

Np .Dpi . N 2 t 3 / 1 gas t ) L Dpi . Pr . Re ( . 86 ,

1 ) ).(Pr )

L Dpi ( + (1 . 125) -(Re . 0,116 1/3 gas 2/3 1/3 t Dpi Nu . kair t

[image:46.612.115.574.105.650.2]ho 1 + L . k . 2 ) Dpi Dpo ( ln . Dpo + hi . Dpi Dpo 1 pipa Dpo) . N . . (Uo q t

Untuk mendapatkan dimensi APK yang lebih akurat maka data yang ada pada 3.3.1

tersebut dimasukan ke dalam simulator yang telah dirancang dengan mempergunakan

program visual basic, yang ditabelkan seperti berikut ini. Untuk menentukan

pemilihan dimensi alat penukar kalor, sebaiknya mempertimbangkan hal – hal

sebagai berikut

1. Pembuatan alat disesuaikan bahan yang dipasaran dengan biaya terjangkau.

2. Temperatur air keluar dari APK mencapai 85 0C .

3. Pemakaian biaya pabrik dapat dihemat dari biaya sebelumnya .

Untuk memperoleh dimensi APK dapat dilakukan simulasi dengan mempergunakan

program visual basic yang diawali dengan aliran program seperti di atas. Adapun

[image:47.612.118.527.457.674.2]simulasi dengan program Visual Basic tersebut adalah seperti di bawah ini

Tabel 3.1. Hubungan variasi massa dalam shell terhadap temperatur gas buang keluar APK dan efektivitas.

Ditentukan Divariasikan Diperoleh

Thi (0C )

mt

(kg/s)

Tci (0C )

Tco (0C )

ms

(kg/s)

Tho (0C )

Efektivitas ( %)

290 2,57 28 85 1,53 150,22 53,35

290 2,57 28 85 1,54 149,2 53,74

290 2,57 28 85 1,55 148,28 54,08

290 2,57 28 85 1,56 147,26 54,47

290 2,57 28 85 1,57 146,36 54,82

290 2,57 28 85 1,58 145,32 55,22

290 2,57 28 85 1,59 144,40 55,57

290 2,57 28 85 1,60 143,37 55,96

290 2,57 28 85 1,61 142,46 56,31

290 2,57 28 85 1,62 141,42 56,70

290 2,57 28 85 1,63 140,51 57,05

290 2,57 28 85 1,64 139,47 57,45

290 2,57 28 85 1,65 138,56 57,80

290 2,57 28 85 1,66 137,52 58,19

290 2,57 28 85 1,67 136,60 58,54

290 2,57 28 85 1,68 135,56 58,94

290 2,57 28 85 1,69 134,65 59,29

290 2,57 28 85 1,70 133,73 59,64

Dengan memperhatikan tabel 3.1. dapat dilihat bahwa dengan bertambahnya aliran

massa air menyebabkan efektivitas bertambah. Laju aliran massa air yang akan

dipilih adalah laju aliran massa air dengan efektivitas paling tinggi tetapi temperatur

gas buang tidak boleh kurang dari 143 0C yang mengacu pada penggunaan rumus

[ Tu

Wa Wa

Tg = +1 ], Wa = berat udara aktual, Tu temperatur udara masuk dapur

pembakaran (lampiran 2), untuk mencapai temperatur gas buang pada ujung cerobong

gas buang 130 0C dengan ketinggian cerobong 18 - 30 m dan diameter cerobong 1m,

untuk mencegah pengkaratan pada pipa gas buang akibat sulfur pada gas buang yang

terkondensasi sesuai dengan rujukan yang terdapat pada (22). Dengan pertimbangan

di atas maka dipilih laju aliran massa aliran air 1,60 kg/det.

3.3 5 Pemilihan susunan pipa

Pada langkah ini input yang diperhatikan adalah diameter shell (Ds), jarak antar inti

pipa (Pt) dan jenis susunan pipa, untuk memperoleh jumlah pip (Nt) Dalam

perancangan ini jarak antar sumbu pipa (Pt) ditetapkan sebesar 33,3375 mm (1,25 x

dpo) seperti gambar 2.3 b , jenis susunan pipa yang akan disimulasikan adalah

Tabel 3.2.Hubungan diameter shell dengan jumlah pipa .

Divariasikan Ditetapkan Diperoleh Ds

Susunan

( m ) ( Inch )

Pt ( mm )

Nt ( bh ) 0,45 17,7165 33,3375 151

0,5 19,6851 33,3375 169 0,55 21,6535 33,3375 211 0,601 23,6137 33,3375 253

0,611 24,05507 33,3375 271

0,621 24,44877 33,3375 283 0,631 24,84247 33,3375 295

Segitiga

0,641 25,23617 33,3375 301 0,45 17,7165 33,3375 120

0,5 19,6851 33,3375 145 0,55 21,6535 33,3375 185 0,601 23,6137 33,3375 225

0,611 24,05507 33,3375 241

0,621 24,44877 33,3375 241 0,631 24,84247 33,3375 249

Segiempat

0,641 25,23617 33,3375 256

Dari tabel 3.2. dapat dilihat bahwa untuk diameter shell yang semakin besar maka

jumlah pipa yang diperlukan juga semakin banyak dan meskipun pada akhirnya

panjang pipa berkurang, akan tetapi konsekuensinya adalah biaya pemotongan pipa

akan bertambah, begitu pula biaya melubangi baffle. Belum lagi harga diameter shell

yang bertambah, maka harga pembuatan APK akan bertambah. Dari table 3.1. juga

terlihat perbedaan jumlah pipa untuk susunan segitiga dengan bujursangkar. Untuk

diameter shell yang sama susunan segitiga memuat lebih banyak pipa dibandingkan

dengan susunan bujur sangkar.

Pada langkah memvariasikan diatas yang dipertimbangkan adalah jumlah baffle (B),

Tebal pipa (t), konduktivitas (k) dan diameter luar pipa (dpo), untuk memperoleh

dimensi APK beserta sifat – sifat fisik dari fluida. Dalam perencanaan ini tebal pipa

gas buang. Diameter luar pipa (dpo) dibuat tetap yaitu 26,67 mm . Kemudian input di

atas

yang sudah ditetapkan pada langkah 1 dan langkah 2 dapat disimulasikan lagi

sehingga diperoleh seperti table 3.3.

Tabel 3.3. Hubungan diameter shell, susunan pipa, jumlah pipa dan jumlah baffle .

Divariasikan Diperoleh Susunan Ds (m) Pt ( mm)

Nt Nb L ( m )

B ( cm )

Uo(W/ m2 K ) Ho (W/m2 K) hi W/m2

K ΛPs ( Pa )

ΛPt ( Pa )

As ( m2 )

4 1,53 30,64 74,83 1288,88 101,47 65,21 2030,69 0,0374

6 1,51 21,68 75,54 1539,56 100,27 170,78 2024,73 0,0264 8 1,50 16,76 76,01 1757,64 101,06 349,90 2020,92 0,0203

10 1,50 13,65 76,34 1953,45 101,48 619,81 2018,23 0,0166 12 1,49 11,51 76,59 2132,80 100,32 997,04 2016,20 0,0140 Segitiga 0,611 33,3375 271

14 1,49 9,95 76,79 2299,34 101,20 1497,60 2014,59 0,0121 4 1,59 31,97 80,65 1073,77 110,21 40,75 2578,63 0,0390 6 1,57 22,56 81,65 1284,93 110,05 107,28 2568,65 0,0275 8 1,56 17,40 82,31 1468,64 110,54 220,54 2562,30 0,0212 10 1,55 14,16 82,78 1633,61 110,25 391,61 2557,81 0,0173 12 1,55 11,93 83,13 1784,71 111,76 631,10 2554,43 0,0145 Bujursangkar 0,611 33,3375 241

14 1,54 10,30 83,42 1925,01 110,64 949,32 2551,77 0,0125

Dari tabel 3.3 untuk setiap variasi diameter shell, dipilih Nb yang menengah

karena didasarkan pada biaya pembelian baffle serta untuk membuat lubang pada

baffle, selain itu penurunan tekanan di dalam shell. Dan dapat dilihat pada tabel 3.4.

Tabel 3.4 Kesimpulan untuk variasi Ds dan Nt didasarkan tabel 2.3 dan 2.4

Untuk menentukan susunan pipa Alat Penukar Kalor dapat dibuat perbandingan

susunan segitiga dengan susunan bujursangkar sebagai berikut.

Divariasikan Diperoleh Susunan Ds (m) Pt ( mm)

Nt Nb L ( m )

B ( cm )

Uo (W/m2 K ) Ho (W/m2 K) Hi W/m2

K ΛPs ( Pa )

ΛPt ( Pa )

As ( m2 )

Segitiga 0,611 33,3375 271 8 1,50 16,76 76,01 1757,64 101,06 349,90 2020,92 0,0203

Bujursangkar 0,611 33,3375 241 8 1,56 17,40 82,31 1468,64 110,54 220,54 2562,30 0,0212

Susunan segitiga : dipilih diameter shell 0,611, dimana pipa yang dibeli dapat

perpindahan panas menyeluruh (Uo) lebih kecil, panjang tube (L) lebih pendek serta jumlah tube (Nt) yang lebih banyak

Susunan bujursangkar : dengan diameter 0,611, , dimana pipa yang dibeli dengan

panjang satu batang 6m dan panjang tube 1,56 m tidak dapat dipergunakan

semuanya sehingga mengakibatkan pembelian pipa yang lebih banyak namun

koefisien perpindahan panas menyeluruh (Uo) lebih besar, panjang tube (L) lebih panjang serta jumlah tube (Nt) yang lebih sedikit.

[image:51.612.112.544.345.422.2]Dan dapat ditabelkan perbandingan pemilihan susunan pipa dalam shell

Tabel 3.5. perbandingan pemilihan sunan pipa.

Susunan Diamet er shell

Jumlah pipa

Panjang tube dalam shell

Yang terpakai per batang

Sisa Yang dibeli

Nilai pembelian APK

Segitiga 0,611 271 1,5 6/1,5 0 68 65000000 Bujursangkar 0,611 241 1,56 6/1,56 0,84 81 80000000

Jika dilihat dari tabel 3.5 maka dari 6 m pipa yang dibeli dapat dipergunakan 6 m

yaitu di potong 4 potong.

Jadi dapat disimpulkan bahwa alat penukar kalor yang akan dirancang adalah alat

penukar kalor dengan ssunan rangkaian pipa segitiga, massa aliran air 1,60 kg/s , dan

dimensi alat penukar kalor adalah

Diameter luar tube (Dpo) = 26,67 mm

Diameter shell ( Ds ) = 0,611 m

Jumlah tube ( Nt ) = 271

Jumlah baffle ( B) = 8

Dengan diperolehnya dimensi APK tersebut di atas maka dapat dibuat

gambarnya secara jelas, dimana dalam gambar tersebut diuraikan bagian – bagian dan

ukuran yang akan dibuat. Hal itu dilakukan adalah untuk mempermudah pembuatan

dan pemasangan peralatan tersebut.

3.4 Bagan eksperimental

Gas buang yang dihasilkan ruang bakar ketel uap dapat dialirkan melalui

saluran gas buang, dimana gas buang tersebut masih memiliki temperatur yang tinggi.

Gas buang merupakan sumber energi yang dimanfaatkan untuk memanaskan air

umpan ketel uap. Air yang dipanaskan sampai temperatur air umpan ketel uap

dialirkan di dalam shell dan gas buang di alirkan di dalam tube dengan arah aliran

yang berlawanan. Agar air yang dipanaskan dapat mencapai temperatur yang

diinginkan dapat dipasang beberapa baffle sebagai alat memperlambat aliran fluida

Gambar 3.5 : Instalasi Percobaan 7

6

5

4

3

Keterangan : 1 = Tangki air dingin 2 = Popmpa air dingin 3 = Alat penukar kalor 4 = tangki air panas 5 = ketel uap 6 = Proses pengolahan 7 = dapur pembakaran 8 = Saluran gas buang 2

1

8

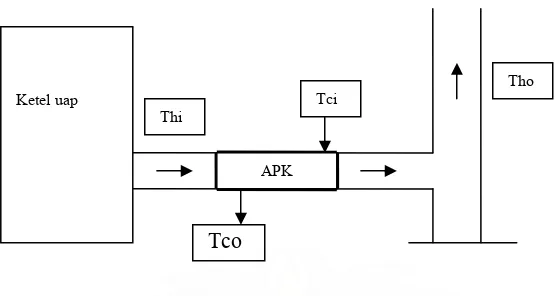

3. 5 Instalasi alat penukar kalor

Alat penukar kalor (APK) dapat dipasang pada saluran gas buang ketel uap

yang ada di pabrik. Agar pemasangan APK tidak memerlukan penambahan biaya dan

pekerjan yang rumit maka diameter shell disesuaikan dengan saluran gas buang yang

ada di pabrik.dalam hal ini temperature air masuk (Tci), temperature air keluar (Tco),

temperature gas buang masuk (Thi), temperature gas buang keluar (Tho). Instalasi

Tco

Ketel uap

APK Thi

[image:54.612.161.441.127.275.2]Tho Tci

Gambar 3.6 : Instalasi gas buang dan air umpan ketel uap

3.6. Alur Penelitian

Persiapan sebelum penelitian

a. Membuat diagram alir dari proses perhitungan .

b. Membuat program komputer yang sesuai dengan diagram alir.

c. Menjalankan program komputer dengan memasukan data-data input kedalam

Form yang tersedia sehingga menghasilkan dimensi yang sama dengan hasil

perhitungan secara manual.

d. Melakukan simulasi untuk beberapa data input sehingga diperoleh dimensi yang

berbeda-beda.

Tabel 3.6.Lay Out, Geometri dan Dimensi Alat Percobaan

Tube Shell Baffle

- Jumah pass = 1 - Jumlah tube = 271 - Diameter tube = ¾”

- Bahan steam pipe ASME 304 L

- Susunan segitiga - Panjang = 1,50 m

- Jumah pass = 1

- Diameter shell = 0,611m - Bahan Mild steel

- Type single segmental - Baffle Cut = 25 % - Bahan wrought mild steel - Jumlah Baffle = 8 - Baffle Space = 16,76 cm

Berdasarkan geometri, dimensi dan efektifitas yang diperoleh maka akan

dirancang suatu alat penukar kalor shell and tube untuk dipergunakan sebagai alat penelitian yang direncanakan. Skets gambar instalasi yang direncanakan dapat dilihat

pada gambar 3.7.

APK

Gambar 3.7 : Sistem percobaan peralatan APK

Segala perlengkapan - perlengkapan diatur sesuai dengan fungsinya masing –

[image:55.612.133.449.378.612.2]pompa dihidupkan. Air yang mengalir di dalam shell yang merupakan air

pendahuluan ketel uap langsung dipanasi gas buang pada waktu mulai operasi.

Langkah selanjutnya adalah dengan menghilangkan gelembung – gelembung

udara dalam sistem perpipaan yaitu dengan membuka katup pelepas udara, setelah

udara yang terjebak dalam pipa dihilangkan, maka katup – katup ditutup kembali

untuk mencegah terjadinya foaming pada pipa – pipa ketel.

3.7 Pengamatan

Langkah-langkah yang dilakukan pada pengamatan adalah memvariasikan

debit fluida dingin yang dimulai dari 5,5 ton / jam sampai dengan 7 ton / jam dengan

memanaskan ketel uap terlebih dahulu selama 2 jam waktu . Pada setiap pengamatan

dilakukan pencatatan sebagai berikut :

1. Mencatat tekanan gas buang sebelum dan setelah alat penukar kalor

2. Mencatat tempertur gas buang sebelum dan setelah alat penukar kalor

3. Mencatat tekanan air sebelum dan setelah alat penukar kalor

4. Mencatat temperatur air sebelum dan setelah alat penukar kalor

3.8 Analisa Data

Data hasil pengamatan dapat ditabelkan dan dibandingkan dengan hasil

perhitungan mempergunakan program komputer. Data yang ditabelkan tersebut dapat

BAB 4

HASIL DAN PEMBAHASAN

4.1 Hasil Penelitian

Hasil pengukuran yang ada di pabrik adalah merupakan data awal pada hasil

penelitian ini, yaitu : temperatur air masuk alat penukar kalor = 28 0C, temperatur gas

buang masuk alat penukar kalor = 290 oC, dengan laju aliran massa gas buang =

2,57 kg/s. Pengamatan dilakukan pada setiap satu jam waktu dengan debit air yang

bervariasi yang dimulai pada debit air yang lebih banyak sampai yang lebih sedikit

untuk kebutuhan pabrik tersebut yaitu untuk 1,94 kg/s, 1,8 kg/s, 1,66 kg/s, 1,6 kg/s,

1,52 kg/s, 1,3 kg/s. Pada eksperimen ini panjang pipa yang dipergunakan (L) adalah

1,5 m sesuai dengan perhitungan simulasi ( tabel 3.4 ) Adapun hasil dari pada

eksperimen yang dilakukan mulai dari pengamatan hari I sampai pengamatan hari VI

dapat dibuat dalam bentuk tabel 4.1 sampai dengan tabel 4.6.

Pada eksperimen hari I ini kondisi yang dibuat adalah temperatur air masuk

alat penukar kalor (Tci) = 28 oC, temperatur air masuk alat penukar kalor (Thi) = 290

o

C, laju aliran massa gas buang (ms) = 2,57 kg/s, sehingga diperoleh temperatur air

keluar alat penukar kalor (Tco) yang terendah 40 0C dan yang terbesar 84 0C

demikian juga temperatur gas buang keluar alat penukar kalor yang terendah 117 0C

dan tertinggi 140 0C serta efektivitas alat penukar kalor terendah adalah 51,25 % dan

tertinggi adalah 66,03 %. Jadi disini yang divariasikan adalah laju aliran massa air di

aliran massa air di dalam shell ingin dilihat bagaimana pengaruhnya terhadap

efektivitas alat penukar kalor tersebut Hasil eksperimen yang pertama ini dapat dilihat

[image:58.612.115.500.198.346.2]pada tabel 4. 1.

Tabel 4.1. Hasil pengamatan hari I

Hasil pengamatan Hasil perhitungan Tci

( OC )

Tco ( oC )

Thi ( oC )

Tho (

O

C )

o

mt

(kg/s)

o

ms

(kg/s)

L (m)

ε (%)

28 40 290 117 2,57 1,94 1,5 66,03

28 54 290 126 2,57 1,80 1,5 62,59

28 63 290 130 2,57 1,66 1,5 61,06

28 70 290 132 2,57 1,60 1,5 60,30

28 78 290 138 2,57 1,52 1,5 58,01

28 84 290 140 2,57 1,3 1,5 51,25

Pada eksperimen hari II ini kondisi yang dibuat adalah temperatur air masuk

alat penukar kalor (Tci) = 28 oC, temperatur air masuk alat penukar kalor (Thi) = 290

o

C, laju aliran massa gas buang (ms) = 2,57 kg/s, sehingga diperoleh temperatur air

keluar alat penukar kalor (Tco) yang terendah 50 0C dan yang terbesar 92 0C

demikian juga temperatur gas buang panas keluar alat penukar kalor yang terendah

123 0C dan tertinggi 151 0C serta efektivitas alat penukar kalor terendah adalah 53,05

% dan tertinggi adalah 63,74 %. Jadi disini yang divariasikan adalah laju aliran massa

air di dalam shell, yang dimulai dari 1,94 kg/s sampai 1,3 kg/s. Dengan mengubah

laju aliran air di dalam shell ingin dilihat bagaimana pengaruhnya terhadap efektivitas

alat penukar kalor tersebut Hasil eksperimen yang kedua ini dapat dilihat pada tabel

Tabel 4.2. Hasil pengamatan hari II

Hasil pengamatan Hasil perhitungan Tci

( OC )

Tco ( oC )

Thi ( oC )

Tho (

O

C )

o

mt(kg/s) o

ms(kg/s )

L(m) ε(%)

28 50 290 123 2,57 1,94 1,5 63,74

28 60 290 132 2,57 1,80 1,5 60,30

28 67 290 134 2,57 1,66 1,5 59,54

28 80 290 138 2,57 1,60 1,5 58,01

28 86 290 144 2,57 1,52 1,5 55,72

28 92 290 151 2,57 1,3 1,5 53,05

Pada eksperimen hari III ini kondisi yang dibuat adalah temperatur air masuk

alat penukar kalor (Tci) = 28 oC, temperatur gas buang masuk alat penukar kalor(Thi)

= 290 oC, laju aliran massa gas buang (ms) = 2,57 kg/s, sehingga diperoleh

temperatur air keluar alat penukar kalor (Tco) yang terendah 43 0C dan yang terbesar

86 0C demikian juga temperatur gas buang keluar alat penukar kalor yang terendah

115 0C dan tertinggi 143 0C serta efektivitas alat penukar kalor terendah adalah 56,10

% dan tertinggi adalah 66,79 %. Jadi disini yang divariasikan adalah laju aliran massa

air di dalam shell, yang dimulai dari 1,94 kg/s sampai 1,3 kg/s. Dengan mengubah laju aliran air di dalam shell ingin dilihat bagaimana pengaruhnya terhadap efektivitas alat penukar kalor tersebut Hasil eksperimen yang ketiga ini dapat dilihat pada tabel

4. 3.

Tabel 4.3. Hasil pengamatan hari III

Hasil pengamatan Hasil perhitungan Tci

( OC )

Tco ( oC )

Thi ( oC )

Tho (

O

C )

o

mt

(kg/s)

o

ms

(kg/s)

L (m)

ε (%)

28 43 290 115 2,57 1,94 1,5 66,79

28 55 290 128 2,57 1,80 1,5 61,83

28 62 290 131 2,57 1,66 1,5 60,68

28 72 290 134 2,57 1,60 1,5 59,54

28 80 290 140 2,57 1,52 1,5 57,25

[image:59.612.124.518.578.703.2]Pada eksperimen hari IV ini kondisi yang dibuat adalah temperatur air masuk alat

penukar kalor (Tci) = 28 oC, temperatur gas buang masuk alat penukar kalor (Thi) =

290 oC, laju aliran massa gas buang (ms) = 2,57 kg/s, sehingga diperoleh temperatur

air keluar alat penukar kalor (Tco) yang terendah 470 C dan yang terbesar 90 0C

demikian juga temperatur gas buang keluar alat penukar kalor yang terendah 120 0C

dan tertinggi 149 0C serta efektivitas alat penukar kalor terendah adalah 53,81 % dan

tertinggi adalah 64,88 %. Jadi disini yang divariasikan adalah laju aliran massa air di

dalam shell, yang dimulai dari 1,94 kg/s sampai 1,3 kg/s. Dengan mengubah laju aliran massa air di dalam shell ingin dilihat bagaimana pengaruhnya terhadap

efektivitas alat penukar kalor tersebut Hasil eksperimen yang keempat ini dapat

[image:60.612.113.508.382.552.2]dilihat pada tabel 4. 4.

Tabel 4.4. Hasil pengamatan IV

Hasil pengamatan Hasil perhitungan Tci

( OC )

Tco ( oC )

Thi ( oC )

Tho (

O

C )

o

mt

(kg/s)

o

ms

(kg/s)

L (m)

ε (%)

28 47 290 120 2,57 1,94 1,5 64,88

28 59 290 130 2,57 1,80 1,5 61,06

28 68 290 133 2,57 1,66 1,5 59,92

28 78 290 136 2,57 1,60 1,5 58,77

28 84 290 142 2,57 1,52 1,5 56,48

28 90 290 149 2,57 1,3 1,5 53,81

Pada eksperimen hari V ini kondisi yang dibuat adalah temperatur air masuk

alat penukar kalor (Tci) = 28 oC, temperatur gas buang masuk alat penukar kalor

(Thi) = 290 oC, laju aliran massa gas buang (ms) = 2,57 kg/s, sehingga diperoleh

temperatur air keluar alat penukar kalor (Tco) yang terendah 420 C dan yang terbesar

125 0C dan tertinggi 145 0C serta efektivitas alat penukar kalor terendah adalah 55,34

% dan tertinggi adalah 62,97 %. Jadi disini yang divariasikan adalah laju aliran massa

air di dalam shell, yang dimulai dari 1,94 kg/s sampai 1,3 kg/s. Dengan mengubah laju aliran massa air di dalam shell ingin dilihat bagaimana pengaruhnya terhadap

efektivitas alat penukar kalor tersebut Hasil eksperimen yang kelima ini dapat dilihat

[image:61.612.108.502.279.430.2]pada tabel 4. 5.

Tabel 4.5. Hasil pengamatan hari V

Hasil pengamatan Hasil perhitungan Tci

( OC )

Tco ( oC )

Thi ( oC )

Tho (OC )

o

mt

(kg/s)

o

ms

(kg/s)

L (m)

ε (%)

28 42 290 125 2,57 1,94 1,5 62,97

28 56 290 129 2,57 1,80 1,5 61,45

28 65 290 130 2,57 1,66 1,5 61,06

28 73 290 135 2,57 1,60 1,5 59,16

28 79 290 136 2,57 1,52 1,5 58,77

28 87 290 145 2,57 1,3 1,5 55,34

Pada eksperimen hari VI ini kondisi yang dibuat adalah temperatur air masuk

alat penukar kalor (Tci) = 28 oC, temperatur gas buang masuk alat penukar kalor

(Thi) = 290 oC, laju aliran massa gas buang (ms) = 2,57 kg/s, sehingga diperoleh

temperatur air keluar alat penukar kalor (Tco) yang terendah 48 0C dan yang terbesar

89 0C demikian juga temperatur gas buang keluar alat penukar kalor yang terendah

120 0C dan tertinggi 147 0C serta efektivitas alat penukar kalor terendah adalah 54,58

% dan tertinggi adalah 64,88 %. Jadi disini yang divariasikan adalah laju aliran massa

efektivitas alat penukar kalor tersebut Hasil eksperimen yang keenam ini dapat dilihat

[image:62.612.107.503.169.321.2]pada tabel 4. 6.

Tabel 4.6. Hasil pengamatan hari VI

Hasil pengamatan Hasil perhitungan Tci

( OC )

Tco ( oC )

Thi ( oC )

Tho ( OC )

o

mt

(kg/s)

o

ms

(kg/s)

L (m)

ε (%)

28 48 290 120 2,57 1,94 1,5 64,88

28 58 290 129 2,57 1,80 1,5 61,45

28 65 290 130 2,57 1,66 1,5 61,06

28 77 290 135 2,57 1,60 1,5 59,16

28 85 290 146 2,57 1,52 1,5 54,96

28 89 290 147 2,57 1,3 1,5 54,58

Dengan memperhatikan hasil eksperimen yang bervariasi seperti di tabelkan di atas,

maka diambillah hasil rata – rata dari hasil eksperimen mulai dari hasil pertama

hingga hasil keenam.Hasil pengamatan rata – rata tersebut dapat dilihat pada tabel 4.7

[image:62.612.106.500.400.569.2]di bawah ini.

Tabel 4. 7.Hasil pengamatan rata – rata

Hasil pengamatan Hasil perhitungan Tci

( OC )

Tco ( oC )

Thi ( oC )

Tho ( OC )

o

mt

(kg/s) o

ms(kg/s )

L(m) ε(%)

28 45 290 120 2,57 1,94 1,5 64,88

28 57 290 129 2,57 1,80 1,5 61,45

28 65 290 132 2,57 1,66 1,5 60,30

28 75 290 135 2,57 1,60 1,5 59,16

28 82 290 141 2,57 1,52 1,5 56,87

28 88 290 146 2,57 1,3 1,5 54,96

Hasil eksperimen pada tabel 4.7. dapat dibuat dalam bentuk grafik seperti di bawah

ini. Untuk mempermudah analisa pembahasan dari hasil eksperimen diatas maka data

pada tabel 4.7 diubah ke dalam bentuk grafik yaitu grafik 4.1, grafik 4.2, grafik 4.3,

52 54 56 58 60 62 64 66

40 50 60 70 80 90 100

Temperatur air keluar APK ( oC)

E

fekt

ivi

tas (

%

)

[image:63.612.206.437.113.241.2]Simulasi Eksperimen

Gambar 4.1: Grafik hubungan temperatur fluida dingin keluar APK dengan efektivitas

Grafik 4.1 menunjukkan bahwa semakin tinggi temperatur air keluar alat

penukar kalor maka efektivitas alat penukar kalor akan semakin rendah. Temperatur

air keluar alat penukar kalor mulai 88 oC -75 oC merupakan perubahan yang konstant

yang ditunjukkan dengan garis lurus,namun pada temperatur 75 oC terjadi perubahan

yang tidak konstant. Hal itu disebabkan adanya ketidak stabilan pada laju aliran gas

buang sebagai media pemanas pada air. Laju aliran gas buang yang dipergunakan

sebagai pemanas tidak dapat dibuat sestabil mungkin karena suplai bahan bakar

belum terkontribusi sebaik mungkin.

Jika dibandingkan antara eksperimen dengan simulasi menunjukkan hasil yang

tidak sama.Hasil eksperimen menunjukkan temperatur air keluar pada alat penukar

kalor berkisar antara 40 oC sampai dengan 90 oc dengan efektivitas berkisar antara 54

% sampai dengan 90 %, sedangkan hasil simulasi menunjukkan temperatur keluar

antara 70 oC sampai dengan 90 oC dengan efektivitas berkisar 54 % sampai dengan

Adapun yang menyebabkan penyimpangan itu adalah kondisi bahan bakar yang tidak

merata kandungan air didalamnya ( kadang basah dan kadang juga kering ) serta

campuran antara serat dengan cangkang yang tidak merata.

52 54 56 58 60 62 64 66

1,2 1,4 1,6 1,8 2

Laju aliran air (kg/s)

E

fe

k

ti

v

it

a

s

Eksperimen

[image:64.612.164.443.224.371.2]Simulasi

Gambar 4.2 : Grafik hubungan laju airan massa fluida dingin dengan efektivitas.

Grafik 4.2 menunjukkan bahwa apabila laju aliran massa fluida dingin (ms)

yang dialirkan pada alat penukar kalor untuk dipanasi semakin kecil akan

menyebabkan temperatur fluida panas keluar alat penukar kalor (Tco) semakin tinggi

Laju aliran air yang dipanaskan mulai 1,3 kg/s sampai dengan 1,94 kg/s dapat

mencapai efektivitas yang bervariasi. Jika dilihat pada laju aliran air 1,52 kg/s sampai

dengan 1,8 kg/s maka efektivitas alat penukar kalor mempunyai nilai yang tidak stabil

hal itu terjadi karena jumlah debit air dari 1,52 kg/s sampai dengan 1,6 kg/s

mempunyai perbandingan yang tidak sama dengan dari 1,66 kg/s sampai dengan 1,8

Apabila dibandingkan dengan antara hasil eksperimen dengan hasil simulasi jelas

tidak sama, hal itu disebabkan gas buang yang dipergunakan pada eksperimen tidak

sama dengan asumsi yang dipergunakan pada simulasi . Asumsi yang dipergunakan

pada simulasi adalah gas CO2 sebagai gas buang. Hasil eksperimen dapat mencapai

efektivitas berkisar antara 54 % sampai dengan 66 % sedangkan hasil simulasi dapat

mencapai efektivitas berkisar antara 54 % sampai dengan 60 % dengan laju aliran air

yang sama.

52 54 56 58 60 62 64 66

100 110 120 130 140 150 160

Tem peratur gas buang keluar APK ( oC)

E

fe

k

ti

v

ita

s

(%

)

Simulasi

[image:65.612.153.453.282.462.2]Eksperimen

Gambar 4.3 : Grafik hubungan temperatur gas buang keluar APK dengan efektivitas.

Grafik 4.3 menunjukkan bahwa semakin tinggi temperatur gas buang keluar alat

penukar kalor maka efektivitas akan semakin rendah,demikian juga sebaliknya.

Semakin rendah temperatur gas buang keluar alat penukar kalor maka semakin tinggi

efektivitas alat penukar kalor tersebut.Perubahan antara temperatur gas buang keluar

alat penukar kalor dengan perubahan efektivitas adalah merupakan perubahan yang

menun