KAJIAN PERFORMANSI MESIN GENSET OTTO DENGAN

BAHAN BAKAR CAMPURAN PREMIUM DAN SERBUK

BIOMASSA DARI PELEPAH KELAPA SAWIT

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi

Syarat Memperoleh Gelar Sarjana Teknik

HENRI ANDRIANO GULTOM

NIM. 090401076

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

Abstrak

Semakin berkurangnya cadangan minyak bumi dan pemakaian bahan bakar fosil yang terus meningkat menyebabkan timbulnya ancaman krisis energi. Mengantisipasi hal tersebut diperlukan pengembangan sumber energi terbarukan sebagai energi alternatif campuran bahan bakar untuk menghemat penggunaan minyak. Serbuk biomasa dari pelepah kelapa sawit merupakan sumber biomasa yang mempunyai potensi untuk dikembangkan sebagai campuran bahan bakar yang dapat digunakan pada bebagai mesin, salah satunya adalah pada mesin otto 4-langkah. Pada penelitian ini digunakan mesin genset otto 4-langkah STARKE tipe GFH1900LX dengan daya puncak 1,3 kW, daya rata- rata 1,0 kW, bore 55 mm, stroke 40 mm, Vd 95 × 10−6�3, Vc 10 × 10−6�3, rasio kompresi 10,5 : 1, dan jumlah silinder 1 silinder. Bahan bakar yang digunakan yaitu premium 100%, premium 99% + serbuk pelepah kelapa sawit 1%, premium 97,5% + serbuk pelepah kelapa sawit 2,5% dan premium 95% + serbuk pelepah kelapa sawit 5%. Tujuan penelitian ini untuk mengetahui nilai kalor, daya, torsi, konsumsi bahan bakar spesifik, efisiensi termal, rasio udara- bahan bakar, emisi gas buang dan hasil pembakaran pada busi. Pengujian dilakukan pada variasi jumlah lampu sebagai beban yaitu 200 watt, 400 watt, 600 watt, 800 watt 1000 watt dan 1200 watt. Dari hasil pengujian nilai kalor bahan bakar turun hingga 35,1%, torsi turun 4,64%, konsumsi bahan bakar spesifik naik 6,3%, efisiensi termal naik 29,31%, rasio udara-bahan bakar turun 12,1%, CO2 naik 36,84%, CO naik 27,32%, HC naik 33,36%, O2 turun 7,3% dan busi semakin kotor dengan semakin banyaknya kadar serbuk pelepah kelapa sawit pada campuran bahan bakar.

Abstract

The decreasing petroleum reserves and the continous rising consumption of fossil fuels causing the threat of an energy crisis. To overcome this problem we need to develop the renewable energy sources as an alternative mixed fuel to conserve the fuel consumption. The powdered grain of biomass from oil palm frond is a source of biomass that potentially develop as a mixed fuel that can be used in kinds of engine one of which is the 4-stroke otto engine. In this research used the otto engine 4-stroke gensets STARKE GFH1900LX type with peak power 1,3 kW, rate power 1,0 kW, bore 55 mm, stroke 40 mm, Vd 95 × 10−6�3, Vc

10 × 10−6, the compression ratio 10.5 : 1 , and the number of cylinder 1

cylinder. The fuel used is100% premium, 99% premium + 1% powdered grain of biomass from oil palm frond, 97.5% premium + 2.5% powdered grain of biomass from oil palm frond and 95% premium +5% powdered grain of biomass from oil palm frond. The purpose of this study to determine the calorific value, power, torque, specific fuel consumption, thermal efficiency, air-fuel ratio, exhaust emissions and combustion in spark plugs. Tests carried out on variations of the amount of light as a load of 200 watts, 400 watts, 600 watts, 800 watts 1000 watts and 1200 watts. From the test results calorific value of the fuel decrease to 35.1%, torque decrease to 4.64%, specific fuel consumption increase to 6.3%, thermal efficiency increase to 29.31%, air-fuel ratio decrease to 12.1%, CO2

increase to 36.84%, CO increase to 27.32%, HC increase to 33.36%, O2 decrease

to 7.3% and the spark plugs getting dirty with the increasing levels of powdered grain of biomass from oil palm frond in the fuel mixture.

KATA PENGANTAR

Segala puji dan syukur penulis ucapkan atas kepada Tuhan Yang Maha Esa, atas segala rahmat dan karunia-Nya yang telah memberikan berkat kesehatan dan hikmat kepada penulis sehingga penelitian ini dapat diselesaikan dengan baik sesuai dengan waktu yang telah direncanakan.

Skripsi berjudul “Kajian Performansi Mesin Genset Otto Dengan Bahan Bakar Campuran Premium dan Serbuk Biomassa Dari Pelepah Kelapa Sawit”,

Penulis menyampaikan ucapan terima kasih setinggi-tingginya dan tak terhingga kepada yang terhormat :

disusun untuk memperoleh gelar Sarjana Teknik di Departemen Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara.

1. Bapak Dr.Ing.Ir.Ikwansyah Isranuri, selaku Ketua Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara.

2. Bapak Ir. M. Syahril Gultom, MT selaku Sekretaris Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara.

3. Bapak Tulus Burhanuddin Sitorus ST. MT sebagai dosen pembimbing yang telah meluangkan waktunya untuk memberikan bimbingan kepada penulis dalam menyelesaikan skripsi ini.

4. Bapak Ir. Mulfi Hazwi, Msc dan Bapak Dr.Eng.Himsar Ambarita,ST.MT. Selaku dosen pembanding/ penguji I dan II yang telah memberikan masukan dan saran dalam penyelesaian skripsi ini

5. Bapak/Ibu Staff Pengajar dan Pegawai di Departemen Teknik Mesin Universitas Sumatera Utara.

6. Abangda Suprihatin dan Abangda Andryan selaku Laboran Laboratorium Prestasi Mesin Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara yang telah banyak memberikan arahan kepada penulis selama pengujian di laboratorium.

8. Kedua orang tua penulis, Ayahanda R. Gultom dan Ibunda H.br Aritonang, serta saudara penulis, kak Yeni, kak Rona, Karno dan Rotua atas kasih sayang, doa dan dukungan yang tidak berkesudahan kepada penulis.

9. Seluruh teman-teman penulis, baik teman satu angkatan 2009 juga teman- teman yang tidak dapat penulis sebutkan satu-persatu yang telah menemani dan memberikan masukan serta semangat kepada penulis.”Solidarity Forever”

Penulis telah berupaya semaksimal mungkin, namun penulis menyadari masih banyak kekurangannya, untuk itu penulis mengharapkan saran dan kritik yang bersifat membangun dari pembaca demi sempurnanya skripsi ini. Kiranya skripsi ini dapat bermanfaat dalam memperkaya khasanah ilmu pengetahuan.

Medan, Januari 2014 Penulis

NIM.090401076

Henri Andriano Gultom

DAFTAR ISI

DAFTAR NOTASI ... xiii

BAB I PENDAHULUAN

2.5 Performansi Motor Bakar ... 14

2.5.1 Torsi dan Daya ... 14

2.5.2 Konsumsi Bahan Bakar (sfc) ... 15

2.5.3 Efisiensi Thermal... 15

2.5.4Rasio Udara - Bahan Bakar (AFR) ... 16

2.6 Pembakaran pada Mesin Otto ... 16

2.6.1 Karburator... 17

2.6.2 Penyalaan dengan Bunga Api ... 19

2.6.3 Saat Penyalaan dan Pembakaran ... 22

2.7 Nilai Kalor Bahan Bakar ... 23

2.8.1 Tipe Generator Set ... 26

2.9 Emisi Gas Buang ... 27

2.9.1 Sumber ... 27

2.9.2 Komposisi Kimia ... 27

2.9.3 Bahan Penyusun ... 27

BAB III METODE PENELITIAN 3.1 Waktu Dan Tempat... 30

3.2 Alat Dan Bahan ... 30

3.2.1 Alat ... 30

3.2.2 Bahan ... 35

3.3 Metode Pengumpulan Data ... 30

3.4 Metode Pengolahan Data ... 35

3.5 Pengamatan Dan Tahap Pengujian ... 35

3.6 Prosedur Pengujian Nilai Kalor Bahan Bakar ... 36

3.7 Prosedur Pengujian Performansi Mesin Otto Generator Set ... 38

3.8 Prosedur Pengujian Emisi Gas Buang ... 40

BAB IV HASIL DAN PEMBAHASAN 4.1 Daya ... 42

4.1.1 Analisa Perhitungan Daya Menggunakan Bahan Bakar Premium 100% ... 42

4.1.2 Analisa Perhitungan Daya Menggunakan Bahan Bakar Premium 99% + Serbuk Pelepah Kelapa Sawit 1% ... 43

4.1.3 Analisa Perhitungan Daya Menggunakan Bahan Bakar Premium 97,5% + Serbuk Pelepah Kelapa Sawit 2,5% ... 45

4.1.4 Analisa Perhitungan Daya Menggunakan Bahan Bakar Premium 95% + Serbuk Pelepah Kelapa Sawit 5% ... 46

4.2 Torsi ... 49

4.2.1 Analisa Perhitungan Torsi Menggunakan Bahan Bakar Premium 100% ... 49

Premium 97,5% + Serbuk Pelepah Kelapa Sawit 2,5% ... 52 4.2.4 Analisa Perhitungan Torsi Menggunakan Bahan Bakar

Premium 95% + Serbuk Pelepah Kelapa Sawit 5% ... 53 4.3 Konsumsi Bahan Bakar Spesifik (sfc) ... 56

4.3.1 Analisa Perhitungan Bahan Bakar Spesifik

Menggunakan Bahan Bakar Premium 100% ... 56 4.3.2 Analisa Perhitungan Bahan Bakar Spesifik

Menggunakan Bahan Bakar Premium 99%

+ Serbuk Pelepah Kelapa Sawit 1% ... 59 4.3.3 Analisa Perhitungan Bahan Bakar Spesifik

Menggunakan Bahan Bakar Premium 97,5%

+ Serbuk Pelepah Kelapa Sawit 2,5% ... 61 4.3.4 Analisa Perhitungan Bahan Bakar Spesifik

Menggunakan Bahan Bakar Premium 95%

+ Serbuk Pelepah Kelapa Sawit 5% ... 64 4.4 Efisiensi Thermal... 68

4.2.1 Analisa Perhitungan Efisiensi Thermal

Menggunakan Bahan Bakar Premium 100% ... 68 4.2.2 Analisa Perhitungan Efisiensi Thermal

Menggunakan Bahan Bakar Premium 99%

+ Serbuk Pelepah Kelapa Sawit 1% ... 70 4.2.3 Analisa Perhitungan Efisiensi Thermal

Menggunakan Bahan Bakar Premium 97,5%

+ Serbuk Pelepah Kelapa Sawit 2,5% ... 72 4.2.4 Analisa Perhitungan Efisiensi Thermal

Menggunakan Bahan Bakar Premium 95%

+ Serbuk Pelepah Kelapa Sawit 5% ... 74 4.5 Rasio Udara- Bahan Bakar(AFR) ... 78

4.1.1 Analisa Perhitungan AFR Menggunakan Bahan Bakar Premium 100% ... 78 4.1.2 Analisa Perhitungan AFR Menggunakan Bahan Bakar

4.1.3 Analisa Perhitungan AFR Menggunakan Bahan Bakar

Premium 97,5% + Serbuk Pelepah Kelapa Sawit 2,5% ... 88

4.1.4 Analisa Perhitungan AFR Menggunakan Bahan Bakar Premium 95% + Serbuk Pelepah Kelapa Sawit 5% ... 94

4.6 Hasil Pembakaran ... 100

4.7 Pengujian Emisi Gas Buang ... 103

4.7.1 Emisi Gas Buang Bahan Bakar Premium 100% ... 103

4.7.2 Emisi Gas Buang Bahan Bakar Premium 99% + Serbuk Pelepah Kelapa Sawit 1% ... 103

4.7.3 Emisi Gas Buang Bahan Bakar Premium 99% + Serbuk Pelepah Kelapa Sawit 1% ... 104

4.7.4 Emisi Gas Buang Bahan Bakar Premium 99% + Serbuk Pelepah Kelapa Sawit 1% ... 104

4.8 Analisa Perbandingan Kadar Gas Buang ... 105

4.8.1 Analisa Perbandingan Kadar CO2 4.8.2 Analisa Perbandingan Kadar CO Pada Gas Buang ... 106

Pada Gas Buang ... 105

4.8.2 Analisa Perbandingan Kadar HC Pada Gas Buang ... 107

4.8.2 Analisa Perbandingan Kadar O2 BAB 5 KESIMPULAN DAN SARAN Pada Gas Buang ...108

5.1 Kesimpulan ... 109

5.2 Saran ... 111

DAFTAR PUSTAKA ... xiv

LAMPIRAN ... xv

DAFTAR GAMBAR

Gambar 2.1 Teknologi Konversi Biomassa ... 5

Gambar 2.2 Diagram P-v dan T-s Siklus Otto Ideal ... 12

Gambar 2.3 Langkah kerja motor bensin 4 langkah ... 12

Gambar 2.4 Dampak dari Pendahulu Kontak ... 22

Gambar 2.5 P-v Diagram jika Pengapian terlalu cepat atau terlalu lambat ... 23

Gambar 2.6 Generator Set ... 25

Gambar 3.1 Genset STARKE Tipe GFH1900LX ... 30

Gambar 3.2 Alat uji emisi Sukyong SY-GA 401 ... 31

Gambar 3.3 Tachometer ... 32

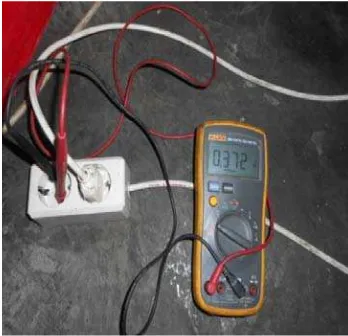

Gambar 3.4 Multimeter ... 33

Gambar 3.5 Botol bahan bakar... 34

Gambar 3.6 Mesin Pengayak ... 34

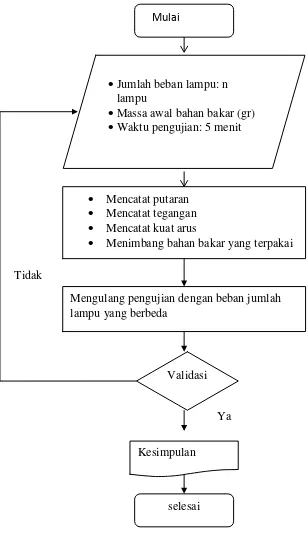

Gambar 3.7 Diagram Alir Pengujian Performansi Mesin Otto Generator Set .... 39

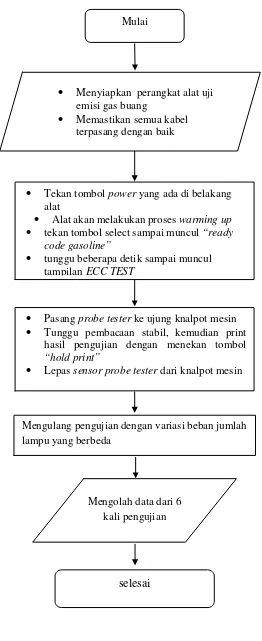

Gambar 3.8 Diagram Alir Prosedur Pengujian Emisi Gas Buang ... 41

Gambar 4.1 Grafik Daya (watt) vs Putaran (rpm) tiap bahan bakar ... 47

Gambar 4.2 Grafik Torsi (N.m) vs Putaran (rpm) tiap bahan bakar ... 55

Gambar 4.3 Grafik Sfc (g/kW.h) vs Putaran (rpm) tiap bahan bakar ... 67

Gambar 4.4 Grafik Efisiensi Termal (%) vs Putaran (rpm) tiap bahan bakar.... 77

Gambar 4.5 Grafik AFR vs Putaran (rpm) tiap bahan bakar ... 99

Gambar 4.6 Busi yang akan digunakan dalam pengujian ... 100

Gambar 4.8 Busi yang telah digunakan dalam pengujian menggunakan bahan

bakar premium 99% + Serbuk Pelepah Sawit 1% ...101

Gambar 4.9 Busi yang telah digunakan dalam pengujian menggunakan bahan bakar premium 97,5% + Serbuk Pelepah Sawit 2,5% ... 102

Gambar 4.10 Busi yang telah digunakan dalam pengujian menggunakan bahan bakar premium 95% + Serbuk Pelepah Sawit 5% ... 102

Gambar 4.11 Grafik Kadar CO2 Gambar 4.12 Grafik Kadar CO (%) vs Putaran (rpm) tiap bahan bakar ... 106

(%) vs Putaran (rpm) tiap bahan bakar ... 105

Gambar 4.13 Grafik Kadar HC (ppm) vs Putaran (rpm) tiap bahan bakar ... 107

DAFTAR TABEL

Tabel 2.1 Proximate & Ultimate Analysis dari Biomasa Padat dari Sawit ... 7

Tabel 4.1 Data hasil pengujian dengan bahan bakar Premium 100% ... 43

Tabel 4.2 Daya hasil pengujian dengan bahan bakar Premium 99%

+ Serbuk Pelepah Kelapa Sawit 1% ... 44

Tabel 4.3 Daya hasil pengujian dengan bahan bakar Premium 97,5%

+ Serbuk Pelepah Kelapa Sawit 2,5% ... 46

Tabel 4.4 Daya hasil pengujian dengan bahan bakar Premium 95%

+ Serbuk Pelepah Kelapa Sawit 5% ... 47

Tabel 4.5 Torsi hasil pengujian dengan bahan bakar Premium 100% ... 50

Tabel 4.6 Torsi hasil pengujian dengan bahan bakar Premium 99%

+ Serbuk Pelepah Kelapa Sawit 1% ... 52

Tabel 4.7 Torsi hasil pengujian dengan bahan bakar Premium 97,5%

+ Serbuk Pelepah Kelapa Sawit 2,5% ... 53

Tabel 4.8 Torsi hasil pengujian dengan bahan bakar Premium 95%

+ Serbuk Pelepah Kelapa Sawit 5% ... 54

Tabel 4.9 Sfc hasil pengujian dengan bahan bakar Premium 100% ... 59

Tabel 4.10 Sfc hasil pengujian dengan bahan bakar Premium 99%

+ Serbuk Pelepah Kelapa Sawit 1% ... 61

Tabel 4.11 Sfc hasil pengujian dengan bahan bakar Premium 97,5%

Tabel 4.12 Sfc hasil pengujian dengan bahan bakar Premium 95%

+ Serbuk Pelepah Kelapa Sawit 5% ... 66

Tabel 4.13 Efisiensi Termal hasil pengujian dengan bahan bakar Premium 100% ... 70

Tabel 4.14 Efisiensi Termal hasil pengujian dengan bahan bakar Premium 99% + Serbuk Pelepah Kelapa Sawit 1% ... 72

Tabel 4.15 Efisiensi Termal hasil pengujian dengan bahan bakar Premium 97,5% + Serbuk Pelepah Kelapa Sawit 2,5% ... 74

Tabel 4.16 Efisiensi Termal hasil pengujian dengan bahan bakar Premium 95% + Serbuk Pelepah Kelapa Sawit 5% ... 76

Tabel 4.17 AFR hasil pengujian dengan bahan bakar Premium 100%... 83

Tabel 4.18 AFR hasil pengujian dengan bahan bakar Premium 99% + Serbuk Pelepah Kelapa Sawit 1% ... 88

Tabel 4.19 AFR hasil pengujian dengan bahan bakar Premium 97,5% + Serbuk Pelepah Kelapa Sawit 2,5% ... 93

Tabel 4.20 AFR hasil pengujian dengan bahan bakar Premium 95% + Serbuk Pelepah Kelapa Sawit 5% ... 99

Tabel 4.21 Emisi Premium 100 % ... 103

Tabel 4.22 Emisi Premium 99 % + serbuk pelepah sawit 1% ... 103

Tabel 4.23 Emisi Premium 97,5 % + serbuk pelepah sawit 2,5% ... 104

DAFTAR NOTASI

SIMBOL KETERANGAN

AFR Rasio massa udara-bahan bakar

SATUAN

Sfc Konsumsi bahan bakar spesifik g/kW.h

�� Waktu untuk menghabiskan bahan bakar s

T Torsi keluaran mesin N.m

Temperatur udara K

d Volume langkah torak m

BAB I

PENDAHULUAN

1.1 Latar Belakang

Kebutuhan energi di Indonesia relatif tinggi dengan rata-rata 7% per tahun, dan saat ini dengan ketergantungan pada energi fosil (95%). Menurut data Direktorat Jenderal Migas (2012) cadangan minyak Indonesia hanya tersisa 7,40 miliar barel. Apabila terus dikonsumsi tanpa ditemukannya cadangan minyak baru, diperkirakan cadangan minyak ini akan habis dalam dua dekade mendatang. Mengantisipasi hal tersebut diperlukan pengembangan sumber energi terbarukan (salah satunya biomasa) sebagai energi alternatif campuran bahan bakar untuk menghemat penggunaan minyak.

Perkembangan bisnis dan investasi kelapa sawit dalam beberapa tahun terakhir mengalami pertumbuhan yang sangat pesat. Permintaan atas minyak nabati dan penyediaan biofuel telah mendorong peningkatan permintaan minyak nabati yang bersumber dari crude palm oil (CPO) yang berasal dari kelapa sawit. Indonesia memiliki potensi yang sangat besar dalam pengembangan perkebunan dan industri kelapa sawit karena memiliki potensi cadangan lahan yang cukup luas, ketersediaan tenaga kerja, dan kesesuaian agroklimat. Menurut data Direktorat Jenderal Pertanian (2011) Luas areal perkebunan sawit di Indonesia sekitar 8.992.824 Ha dengan total produksi mencapai 23.096.541 ton dan produktivitas 3.526 kg/Ha. Hal ini jelas menghasilkan banyak limbah yang dapat dimanfaatkan sebagai sumber energi.

Pada awal mula ditemukan sistem motor bakar Internal Combustion Engine ( ICE ) di masa lalu, debu batu bara di gunakan sebagai campuran bahan bakar karena produksi yang besar selama era industri di Eropa, namun saat itu masih banyak masalah yang timbul karena kurangnya penanganan bahan bakar yang dipakai di Internal Combustion Engine ( ICE ).

bisa menjadi alternatif bagus karena ketersediaan bahan baku limbah padat biomassa dan fleksibilitas dari Internal Combustion Engine ( ICE ).

1.2 Tujuan Pengujian

1. Untuk mengetahui perbandingan nilai kalor pembakaran dari bahan bakar premium dan nilai kalor bahan bakar campuran premium + serbuk biomassa pelepah kelapa sawit.

2. Untuk mengetahui performansi mesin genset otto menggunakan bahan bakar premium dan bahan bakar campuran premium + serbuk biomassa pelepah kelapa sawit.

3. Untuk mengetahui hasil pembakaran yang terjadi pada elektroda busi mesin genset otto dengan bahan bakar premium dan bahan bakar campuran premium + serbuk biomassa pelepah kelapa sawit.

4. Untuk memperoleh komposisi emisi gas buang mesin otto dengan bahan bakar premium dan bahan bakar campuran premium + serbuk biomassa pelepah kelapa sawit.

1.3 Manfaat Pengujian

1. Untuk memperoleh campuran yang paling baik dari premium- serbuk biomassa pelepah kelapa sawit yang akan digunakan menjadi bahan bakar yang ekonomis dan ramah lingkungan.

2. Sebagai pertimbangan terhadap pemerintah untuk menghemat devisa negara terhadap anggaran subsidi bahan bakar premium.

3. Untuk memberikan dukungan terhadap pemerintah dalam mengurangi ketergantungan bahan bakar fosil khususnya premium.

1.4 Batasan Masalah

1. Bahan bakar yang digunakan dalam percobaan adalah premium 100%, premium 99% + serbuk pelepah sawit 1%, premium 97,5% + serbuk pelepah sawit 2,5% dan premium 95% + serbuk pelepah sawit 5 %

2. Mesin otto yang digunakan adalah Mesin Genset Otto 4-langkah merk STARKE Tipe GFH1900LX

3. Performansi mesin yang diteliti berupa: Daya, Torsi, SFC, Efisiensi Termal, Rasio Udara – Bahan Bakar (AFR) dan Emisi gas buang

4. Alat uji emisi yang digunakan untuk menghitung nilai emisi adalah “Alat Uji Emisi Sukyjung SY-GA401 Gas Analyzer”.

5. Senyawa gas buang yang dikaji adalah karbon monoksida (CO) karbondioksida (CO2), hidrokarbon (HC) dan oksigen (O2).

1.5 Metodologi Penulisan

Metodologi penulisan yang digunakan pada penulisan skripsi ini adalah sebagai berikut :

a. Studi literatur, berupa studi kepustakaan, kajian dari buku-buku dan tulisan-tulisan yang terkait.

b. Browsing internet, berupa studi artikel-artikel, gambar-gambar dan buku elektronik (e-book) serta data-data lain yang berhubungan.

c. Metode studi lapangan, yaitu dengan mengambil data dari hasil pengujian yang dilakukan di laboratorium fakultas teknik.

d. Diskusi, berupa tanya jawab dengan dosen pembimbing yang ditunjuk oleh Departemen Teknik Mesin Universitas Sumatera Utara.

1.6 Sistematika Penulisan

BAB II

TINJAUAN PUSTAKA

2.1 Biomassa

Biomassa adalah bahan organik yang dihasilkan melalui proses fotosintetik, baik berupa produk maupun buangan. Selain digunakan untuk tujuan primer serat, bahan pangan, pakan ternak, miyak nabati, bahan bangunan dan sebagainya, biomassa juga digunakan sebagai sumber energi (bahan bakar). Umum yang digunakan sebagai bahan bakar adalah biomassa yang nilai ekonomisnya rendah atau merupakan limbah setelah diambil produk primernya.

Agar biomassa bisa digunakan sebagai bahan bakar maka diperlukan teknologi untuk mengkonversinya. Terdapat beberapa teknologi untuk konversi biomassa, dijelaskan pada Gambar 2.1. Teknologi konversi biomassa tentu saja membutuhkan perbedaan pada alat yang digunakan untuk mengkonversi biomassa dan menghasilkan perbedaan bahan bakar yang dihasilkan.

Gambar 2.1 Teknologi Konversi Biomassa

Secara umum teknologi konversi biomassa menjadi bahan bakar dapat dibedakan menjadi tiga yaitu pembakaran langsung, konversi termokimiawi dan konversi biokimiawi. Pembakaran langsung merupakan teknologi yang paling

[6]

Drying

Size Reduction

Densification Pellets, Briquettes

Direct Combustion Steam, Heat

Pyrolysis Fuel gas, Bio-oil, Char

sederhana karena pada umumnya biomassa telah dapat langsung dibakar. Beberapa biomassa perlu dikeringkan terlebih dahulu dan didensifikasi untuk kepraktisan dalam penggunaan. Konversi termokimiawi merupakan teknologi yang memerlukan perlakuan termal untuk memicu terjadinya reaksi kimia dalam menghasilkan bahan bakar. Sedangkan konversi biokimiawi merupakan teknologi konversi yang menggunakan bantuan mikroba dalam menghasilkan bahan bakar.

2.2 Komposisi Bahan Baku

Kelapa sawit (Elaeis guineensis Jacq.) adalah salah satu jenis tanaman paku yang menghasilkan salah satu jenis minyak nabati yang berasal dari benua Afrika. Menurut Pahan (2010) klasifikasi tanaman kelapa sawit adalah:

Divisi : Embrophyta Siphonagama Sub divisi : Pteropsida

Kelas : Angiospermae

SHELL FIBER FROND

Moisture (%wt) 8.75 8.34 8.75 2.40 5.73 6.56 7.39

Volatile Matter (%wt) 79.65 73.16 79.67 81.90 73.74 75.99 72.53

Fix Carbon (%wt) 8.60 12.20 8.65 12.60 18.37 12.39 5.81

Ash (%wt) 3.00 6.30 3.02 3.10 2.21 5.33 14.27

C (%wt) 48.79 43.80 48.79 53.78 53.78 50.27 38.38

H (%wt) 7.33 6.20 7.33 4.37 7.20 7.07 5.53

O (%wt) 40.18 42.64 40.18 41.50 36.30 36.28 53.73

N (%wt) 0.00 0.44 0.00 0.35 0.00 0.42 2.27

S (%wt) 0.68 0.09 0.68 0.00 0.51 0.63 0.09

Others (%wt) 0.02 0.53 0.00 0.00 0.00 0.00 0

Ash (%wt) 3.00 6.30 3.02 0.00 2.21 5.33 0

LHV MJ/kg 18.96 19.24 18.96 17.08 22.14 20.64 17.25

CH1,80O0,62 CH0,98O0,58N0. CH1,61O0,51 CH1,69O0,54

Jumlah kedudukan pelepah daun pada batang kelapa sawit disebut juga phyllotaxis yang dapat ditentukan berdasarkan perhitungan susunan duduk daun, yaitu dengan menggunakan rumus duduk daun 1/8. Artinya, setiap satu kali berputar melingkari batang, terdapat duduk daun (pelepah) sebanyak 8 helai. Pertumbuhan melingkar duduk daun mengarah ke kanan atau ke kiri menyerupai spiral. Pada tanaman yang normal dapat dipilih 2 set spiral berselang 8 daun yang mengarah ke kanan dan berselang 13 daun mengarah ke kiri. (Winarna dkk, 2007).

Tabel 2.1 Proximate & Ultimate Analysis dari Biomasa Padat dari Sawit [6]

2.3 Sejarah Penggunaan Bahan Bakar Padat Pada Mesin Pembakaran

Dalam

bentuk kering atau bubur dengan minyak diesel atau air. Sumber daya ini relatif murah dan sebagian besar masih tersedia di seluruh dunia dibandingkan dengan minyak mentah.

Periode pertama, sebagian besar dibuat di Jerman dengan batubara kering, dan berakhir dengan Perang Dunia II dan menyebabkan banyak perbaikan ICE berbahan bakar debu batu bara bereksperimen dengan R. Diesel. pemakaian mesin adalah hambatan teknis yang penting dan tampaknya telah diselesaikan antara tahun 1930 dan tahun 1940.

Periode kedua dilakukan di Amerika Serikat antara tahun 1945 dan 1973 penelitian mencari penyebab penurunan dari keausan mesin ke tingkat lebih lanjut yang diamati dengan solar murni . Masalah utama, yaitu ukuran bahan bakar dan penyampaian ke silinder dengan waktu yang tepat , namun belum terpecahkan . Untuk alasan ini , penelitian lain yang dipimpin di Amerika Serikat selama periode yang sama berfokus pada penggunaan batu bara bentuk bubuk dalam suspensi dalam bahan bakar diesel atau air . Kombinasi seperti ini disebut Coal Diesel slurries ( CDS ) dan Coal Water slurries ( CWS ) .

Selama dua periode ini, studi kebanyakan eksperimental. Periode ketiga dari tahun 1973 sampai sekarang dan meliputi tes skala penuh mesin dengan slurries serta beberapa studi teoritis dan keanekaan hayati , masih terutama dilakukan di Amerika Serikat , dengan dana yang besar dari Departemen Energi .

Secara Garis Besar Perkembangan Sejarah penggunaan bahan bakar padat pada mesin pembakaran dalam yaitu:

1. 1892-1945: bahan bakar bubuk kering

menjalankan 75 HP, untuk 6 silinder debu batu bara pada mesin dengan kecepatan 2000 rpm. Lain pula dengan penelitian yang dipimpin oleh Belousov tahun 2006. Banyak tambahan data yang menarik yang diperoleh, termasuk angka dan deskripsi debu pembakaran dalam kondisi mesin. Selama hampir setengah abad, tujuannya adalah jelas biaya. Keuntungan yang diperoleh adalah pada perbedaan harga minyak dengan batubara. Sangat sedikit data pada kualitas batubara yang tersedia. Rudolf diesel Pada tahun 1892 Diesel mencoba untuk menjalankan ICE pada debu batu bara, tapi berhenti karena penanganan sulit pada bahan bakar bubuk,. Bubuk bahan bakar difumigasi melalui saluran pipa mesin,. Karena kesulitan pada pengukuran akurat untuk kadar bahan bakar bubuk yang sedemikian rupa, maka Diesel terfokus pada minyak mentah yang jauh lebih mudah untuk digunakan.

2. Rudolf Pawlikowski

Mulai tahun 1916, bekas rekan kerja Diesel mampu untuk pertama kalinya menjalankan ICE dengan debu batu bara. Dalam perusahaanya yang bernama Kosmos, Pawlikowsko membangun delapan mesin dengan bahan bakar batubara (yang disebut RUPA motor) dengan menambahkan chamber di mesin. Dimana bahan bakar bubuk batu bara dinyalakan. Tekanan dikembangkan selama pra-pembakaran injeksi pada pra-pembakaran utama di chamber dan bahan bakar yang tersisa pada tekanan rendah diinjeksi langsung. Pawlikowski juga mencoba untuk memecahkan masalah dengan mengembangkan sistem penyesusaian tertentu cincin piston sehingga membatasi bagian abu di bak mesin. Perusahaan The COSMOS ini ditutup pada tahun 1928. Karya Pawlikowski berhenti pada tahun 1945 dan menghasilkan 30 paten Mulai tahun 1925, atas dasar penelitian Pawlikowski itu, empat Perusahaan Jerman mengembangkan mesin mampu berjalan dengan debu batubara kering.

3. I-G Farben Industrie

keausan dengan mengintegrasikan cincin dengan dinding silinder, sehingga mereka dapat menyesuaikan secara terus menerus selama pengoperasian mesin. Pembersihan liners silinder, dengan cara ditutupi dengan partikel yang tidak terbakar, dan dilakukan dengan meniup udara terkompresi, air atau minyak mentah pada akhir fase buang.

4. Schichau Werke Ge Antara 1930 dan 1939,

Konsep mesin yang digunakan masih sama dengan Pawlikowsko. Schichau adalah orang pertama yang mencoba penggunaan paduan keras berdasarkan baja dan Chrome, Nikel, Silicon dan Mangan, untuk meningkatkan ketahanan aus. Dengan menggunakan paduan ini, mereka mampu mengurangi tingkat keausan. Mereka juga mengembangkan katup bola, khusus untuk debu, dalam rangka meningkatkan penyegelan kualitas selama operasi mesin. Mesin ini diklaim telah berjalan selama 6000 h. Penelitian ini kemudian dihentikan karena alasan ekonomi

5. I. Bruenner Machinenfabrik

Penelitian ini dilakukan pada periode 1930-1945. Mereka mulai dengan sistem injeksi berdasarkan Pawlikowski, yang mereka ubah di Dresden University. Sistem injeksi debu baru ini meningkatkan laju aliran bahan bakar. kecepatan maksimum sampai 1200 rpm. Mereka menggunakan partikel dengan ukuran 60 mikron yang mengandung 21% berat abu, menyebabkan tingkat pembakaran yang tinggi dan keausan yang lama.

6. Hanomag

pengapian dan pembakaran di dalam ruang utama. Mereka mengalami masalah pengapian dini dan pembuangan partikel yang tidak terbakar dalam prechamber tersebut. Kekurangannya adalah mesin tidak dapat berjalan pada kecepatan tinggi dan proyek ini ditinggalkan. Mesin Hanomag hancur selama Perang Dunia kedua.

7. 194-1973: (periode pasca-perang)

Penelitian tentang batubara ICE terus terjadi di Amerika Serikat. Caton dan Rosegay merupakan peneliti selama periode ini .Dalam rangka untuk membatasi kesulitan konsumsi bahan bakar untuk mesin, campuran batubara dengan air (CWS) atau solar (CDS) digunakan. Sebenarnya, bubur cair berperilaku seperti cairan hingga 50% berat batubara bubuk. Modifikasi pendingin bahan bakar ini memungkinkan penggunaan sistem injeksi diesel konvensional. Jadi pada masa ini batu bara atau bahan bakar padat sudah dicampur dengan bahan bakar cair dan mengunakan mesin diesel konvesional.

8. 1973-sekarang: Terutama batubara cair sebagai bahan bakar

Berbagai program yang dipimpin selama periode ini terkendala masalah emisi. Amerika Serikat memutuskan untuk mengembangkan teknologi yang didasarkan pada batubara, sebagian besar tersedia di wilayah mereka sendiri. Departemen Energi AS (DOE) menyediakan dana besar untuk proyek-proyek termasuk perkembangan mesin batubara, baik dalam skala laboratorium atau dalam kondisi nyata, seperti penggunaan pada kereta api atau pembangkit listrik..

Pada tahun 1975 di Inggris, untuk alasan kemerdekaan energi, Perkins Mesin LTD meninjau kemungkinan penggunaan debu batu bara di mesin pembakaran dalam, terutama dalam bentuk bubur.

2.4 Mesin Otto Empat Langkah

Gambar 2.2 Diagram P-v dan T-s Siklus Otto Ideal

Proses yang terjadi pada siklus otto adalah sebagai berikut: Proses 0-1 : langkah isap

Proses 1-2 : kompresi isentropic

Proses 2-3 : proses pembakaran volume konstan dianggap sebagai proses pemasukan kalor

Proses 3-4 : proses isentropik udara panas dengan tekanan tinggi mendorong piston turun menuju TMB

Proses 4-1 : proses pelepasan kalor pada volume konstan piston Proses 1-0 : langkah buang pada tekanan konstan

Langkah kerja yang terjadi pada motor bensin 4 langkah adalah : 1. Langkah isap

Dalam langkah ini, campuran bahan bakar dan bensin di hisap ke dalam silinder. Katup hisap membuka sedangkan katup buang tertutup. Waktu torak bergerak dari titik mati atas (TMA) ke titik mati bawah (TMB), menyebabkan ruang silinder menjadi vakum dan menyebabkan masuknya campuran udara dan bahan bakar ke dalam silinder yang disebabkan adanya tekanan udara luar.

2. Langkah Kompresi

Dalam langkah ini, campuran udara dan bahan bakar dikompresikan. Katup hisap dan katup buang tertutup. Waktu torak naik dari titik mati bawah (TMB) ke titik mati atas (TMA), campuran yang dihisap tadi dikompresikan. Akibatnya tekanan dan temperaturnya akan naik, sehingga akan mudah terbakar. Saat inilah percikan api dari busi terjadi. Poros engkol berputar satu kali ketika torak mencapai titk mati atas (TMA). 3. Langkah Kerja

Dalam langkah ini, mesin menghasilkan tenaga untuk menggerakkan kendaraan. Saat torak mencapai titik mati atas (TMA) pada saat langkah kompresi, busi memberikan loncatan bunga api pada campuran yang telah dikompresikan. Dengan adanya pembakaran, kekuatan dari tekanan gas pembakaran yang tinggi mendorong torak ke bawah. Usaha ini yang menjadi tenaga mesin.

4. Langkah Pembuangan

siklus yang terdiri dari empat langkah yaitu, 1 langkah hisap, 1 langkah kompresi, 1 langkah usaha, 1 langkah buang yang merupakan dasar kerja dari pada mesin empat langkah.

2.5 Performansi Motor Bakar

Ada beberapa hal yang mempengaruhi performansi mesin otto, antara lain besarnya perbandingan kompresi, tingkat homogenitas campuran bahan bakar dengan udara, angka oktan bensin sebagai bahan bakar, tekanan udara masuk ruang bakar. Semakin besar perbandingan udara motor akan semakin efisien, akan tetapi semakin besar perbandingan kompresi akan menimbulkan knocking pada motor yang berpotensi menurunkan daya motor, bahkan bisa menimbulkan kerusakan serius pada komponen motor. Untuk mengatasi hal ini maka harus dipergunakan bahan bakar yang memiliki angka oktan tinggi. Angka oktan pada bahan bakar motor Otto menunjukkan kemampuannya menghindari terbakarnya campuran udara bahan bakar sebelum waktunya (self ignition) yang menimbulkan knocking tadi. Untuk memperbaiki kualitas campuran bahan bakar dengan udara maka aliran udara dibuat turbulen, sehingga diharapkan tingkat homogenitas campuran akan lebih baik.

Parameter mesin diukur untuk menentukan karakteristik pengoperasian pada motor bakar. Parameter dan performansi mesin dapat dilihat dari rumus- rumus dibawah ini. (Pulkrabek,2004 dan Heywood,1998)

2.5.1 Torsi dan Daya

Torsi yang dihasilkan suatu mesin dapat diukur dengan menggunakan dynamometer yang dikopel dengan poros output mesin. Oleh karena sifat dynamometer yang bertindak seolah-olah seperti sebuah rem dalam sebuah mesin, maka daya yang dihasilkan poros output ini sering disebut sebagai daya rem (Brake Power).

�

�=

2×60�×��

... (2.1)N = putaran mesin (rpm)

T = Torsi (N.m)

2.5.2 Konsumsi Bahan Bakar Spesifik (specific fuel consumption, sfc)

Konsumsi bahan bakar spesifik adalah parameter unjuk kerja mesin yang berhubungan langsung dengan nilai ekonomis sebuah mesin, karena dengan mengetahui hal ini dapat dihitung jumlah bahan bakar yang dibutuhkan untuk menghasilkan sejumlah daya dalam selang waktu tertentu.

Bila daya rem dalam satuan kW dan laju aliran massa bahan bakar dalam satuan kg/jam, maka :

���= ṁ�×103

�� ... (2.2)

dimana : Sfc = konsumsi bahan bakar spesifik (g/kW.h).

�̇f = laju aliran bahan bakar (kg/jam)

Besarnya laju aliran massa bahan bakar (�̇f) dihitung dengan persamaan berikut :

ṁ� =�������10−3

�� × 3600 ... (2.3)

Dimana : sgf = spesific gravity

�� = volume bahan bakar yang diuji

�� = waktu untuk menghabiskan bahan bakar (detik)

2.5.3 Effisiensi Thermal

Kerja berguna yang dihasilkan selalu lebih kecil dari pada energi yang dibangkitkan piston karena sejumlah energi hilang akibat adanya rugi–rugi mekanis (mechanical losses). Dengan alasan ekonomis perlu dicari kerja maksimum yang dapat dihasilkan dari pembakaran sejumlah bahan bakar. Efisiensi ini sering disebut sebagai efisiensi termal brake (brake thermal efficiency, ��)

Laju panas yang masuk Q, dapat dihitung dengan rumus berikut :

� =ṁ�×��� ... (2.5)

Dimana, LHV = nilai kalor bawah bahan bakar (kj/kg)

Jika daya keluaran (��) dalam satuan kW, laju aliran bahan bakar �� dalam

satuan kg/jam dan ηc = efisiensi pembakaran, maka:

�� = �̇���

.���.��× 3600

... (2.6)

2.5.4 Rasio Udara - Bahan Bakar (AFR)

Energi yang masuk kedalam sebuah mesin ��� berasal dari pembakaran bahan bakar hidrokarbon. Udara digunakan untuk menyuplai oksigen yang dibutuhkan untuk mendapatkan reaksi kimia didalam ruang bakar. Agar terjadinya reaksi pembakaran, jumlah oksigen dan bahan bakar harus tepat. Yang dirumuskan sebagai berikut:

�� = massa bahan bakar di dalam silinder per siklus ṁ� = laju aliran udara didalam mesin

ṁ� = laju aliran bahan bakar di dalam mesin

�� = tekanan udara masuk silinder �� = temperatur udara masuk silinder � = konstanta udara

�� = volume langkah (displacement) �� = volume sisa

2.6Pembakaran pada Mesin Otto

dalam elemen mampu bakar (combustible) pada bahan bakar adalah karbon (C) dan hidrogen( H ), elemen mampu bakar yang lain namun umumnya hanya sedikit terkandung dalam bahan bakar adalah sulfur (S). Proses pembakaran dikatakan sempurna apabila semua karbon dibahan bakar terbakar menjadi karbon dioksida, hidrogen terbakar menjadi sulfur dioksida, jika kondisi teori pembakaran tidak memenuhi maka pembakaran tidak sempurna.

Nitrogen adalah gas lembam dan tidak berpartisipasi dalam pembakaran. Selama proses pembakaran, butiran minyak bahan bakar dipisahkan menjadi elemen komponennya yaitu hidrogen dan karbon dan masing-masing bergabung dengan oksigen dari udara secarah terpisah. Hidrogen bergabung dengan oksigen untuk membentuk air dan karbon bergabung dengan oksigen menjadi karbon dioksida. Jika oksigen yang tersedia tidak cukup, maka sebagian dari karbon akan bergabung dengan oksigen dalam bentuk karbon monoksida. Pembentukan karbon monoksida hanya menghasilkan 30% panas yang dibandingkan panas yang timbul oleh pembentukan karbon dioksida.

2.6.1 Karburator

Motor otto adalah motor pembakaran yang menggunakan bahan bakar bensin. Dari hasil pembakaran bensin akan diperoleh energi panas.

1. Bensin adalah suatu cairan yang mudah disimpan, dipindahkan dan alirannya mudah dikontrol. Selain itu bensin mempunyai sifat mudah menguap, mudah menyala dan terbakar. Dalam pemakaiannya pada motor pembakaran, bensin cair ini terlebih dahulu harus diubah menjadi bentuk uap atau kabut agar mudah dibakar.

menggunakan bensin dengan karakteristik yang sesuai dengan spesifikasi dan kondisi kerja dari motor pembakaran.

3. Bensin harus dicampur lebih dahulu dengan udara sebelum dimasukkan dalam silinder. Campuran udara bahan bakar setelah masuk ke dalam silinder kemudian dikompresikan dan pada saat akhir kompresi baru dinyalakan. Pembakaran yang sempurna dapat terjadi bila perbandingan antara campuran udara dan bahan bakar masih dalam batas yang ditentukan menurut kondisi tertentu. Perbandingan campuran bila diperlukan tenaga maksimum adalah berkisar antara (12-13) : 1. Jadi lebih gemuk dari campuran teoritis yang dibutuhkan untuk dapat terjadinya suatu pembakaran yang sempurna yaitu 15 : 1. Sekalipun perbandingan campuran sudah bagus, bila sebagian bahan bakar tidak dapat menguap, maka akan mengakibatkan campuran menjadi kurus, sehingga tidak dapat terbakar dengan baik. Selain campuran harus baik dan rata, juga diperlukan posisi atau letak dari busi yang tepat agar terjadi loncatan api yang sempurna.

4. Untuk mencampur udara dengan bahan bakar secara otomatis dengan suatu perbandingan tertentu pada suatu saat dan kondisi tertentu diperlukan karburator. Jelasnya karburator menyediakan suatu campuran udara bahan bakar dengan perbandingan yang tetap. Karburator bekerja sangat tepat untuk setiap kondisi yang berbeda-beda dalam menghasilkan suatu perbandingan campuran yang baik.

5. Sesaat setelah motor dihidupkan, suhu motor masih dingin, dan hanya sekitar (10-20%) dari bensin yang menguap. Pada saat ini kita menggerakkan katup choke untuk mengurangi jumlah aliran udara sehingga tekanan negatif menjadi besar dan campuran menjadi cukup gemuk. Karena itu sekalipun bensin menguap hanya 10% dan campuran cukup gemuk tapi masih dapat menyala. Setelah itu kita harus segera membuka kembali katup choke bila motor sudah berjalan stabil. Pada beban rendah dan pembukaan katup throttle yang kecil, campuran cenderung menjadi kurus, sebab :

ii) Distribusi atau pemberian bahan bakar rendah. Karena itu perbandingan campuran pada karburator harus dinaikkan atau pemberian bahan bakar harus diperbanyak. Pada beban menengah menggunakan suatu campuran udara bahan bakar yang kurus, namun demikian masih dapat menyala dan terbakar dengan stabil karena suhu dan tekanan masih dalam batas yang memungkinkan untuk bekerja dengan hasil yang menguntungkan. Jika campuran lebih gemuk dari campuran stokiometris untuk beban ringan, maka akan menghasilkan suatu pembakaran yang tidak sempurna. Dalam hal ini selain memboroskan bahan bakar, juga gas buang akan banyak mengandung karbonmonoksida (CO) dan hidrokarbon (HC) yang tidak terbakar. Jadi campuran gemuk yang dengan perbandingan 12 : 1 sangat cocok untuk menghasilkan penyalaan dan pembakaran bila tenaga maksimum diperlukan. Perbandingan campuran yang lebih kurus dari 15 : 1 akan menghasilkan efisiensi yang rendah dan mengurangi pemakaian bahan bakar jika pembakarannnya stabil. Atau dengan kata lain bahwa suhu gas bekas rendah karena akibat kelebihan udara, sehingga memungkinkan sebagian kecil panas terbuang. Alasan lain adalah panas spesifik yang kecil dari gas memungkinkan suhu dan tekanan dari gas untuk naik dengan mudah. Sekalipun demikian jika campuran terlalu kurus maka proses pembakarannya akan berjalan lambat dan tidak stabil, sehingga memungkinkan kenaikan pemakaian bahan bakar.

2.6.2 Penyalaan dengan Bunga Api

Karburator berfungsi untuk mencampur udara dan bahan bakar dengan perbandingan tertentu dan busi dipasang pada suatu tempat dalam ruang bakar untuk memberikan bunga api. Bunga api diberikan dalam waktu yang sangat singkat dan menyalakan campuran udara bahan bakar dalam ruang bakar.

mampu menimbulkan aliran arus listrik pada molekul-molekul dari campuran udara bahan bakar yang kerapatannya cukup tinggi. Karena pembakaran dari campuran udara bahan bakar adalah berupa reaksi ion, maka sistem penyalaan listrik sangat sesuai untuk mendapatkan suhu yang tinggi, dan dapat berlangsungnya proses ionisasi.

1) Busi

Busi dihubungkan dengan sebuah kabel pada terminal yang berada di bagian atas dari busi. Ujung kabel yang lain berhubungan dengan sumber daya tegangan tinggi. Tegangan tinggi masuk ke busi melalui permukaan elektroda tengah yang mempunyai isolasi, kemudian melintasi celah busi. Pembakaran akan dimulai pada saat bunga api melintasi celah busi atau pada saat bunga api meloncat antara celah atau elektroda busi.

Bunga api menyalakan campuran yang berada disekitarnya kemudian menyebar ke seluruh arah dalam ruang bakar. Pembakaran tidak terjadi serentak, tapi bergerak secara progresif melintasi campuran yang belum terbakar, dan dimulai di tempat yang paling panas yaitu di dekat busi. Busi tidak boleh terlalu panas, karena akan memudahkan terbentuknya endapan karbon pada permukaan isolatornya dan dapat menimbulkan hubungan singkat. Untuk menghindari kejadian ini suhu isolatornya harus mencapai 700-800 o

Pada motor yang cenderung untuk mudah terjadinya overheating (panas yang berlebihan) karena pengaruh sistem pendingin, kita harus menggunakan busi panas, sedangkan pada motor yang cenderung akan terjadi endapan karbon digunakan busi dingin.

C agar karbon dapat terbakar. Tapi bila suhu tinggi isolatornya dapat rusak atau preignition akan terjadi yaitu penyalaan sebelum terjadi loncatan bunga api pada busi. Jika hal ini terjadi akan memperpendek umur motor.

2) Alat pembangkit tegangan tinggi

sumber tenaga. Berhubung baterai terlalu berat dan harus diisi bila lama tidak dipakai, maka umumnya pada motor-motor kecil dipakai magnet. Magnet permanen ditetapkan pada roda penerus yang dipasang pada poros engkol. Inti besi ditempatkan sebagai stator. Magnet berputar bersama-sama dengan roda penerus, dan antara inti besi dengan magnet terdapat suatu celah kecil. Medan magnet berubah-ubah karena perputaran magnet dan menimbulkan listrik dalam lilitan primer pada inti besi. Sirkuit dilengkapi dengan titik kontak. Akibat gerakan cam titik kontak terbuka maka akan terjadi arus tegangan tinggi yang memungkinkan terjadinya loncatan bunga api pada busi. Kenaikan tegangan pada transformator yang terdiri dari lilitan primer dan lilitan sekunder, dan tegangan tinggi yang terjadi pada lilitan sekunder inilah yangdibutuhkan oleh busi. Kapasitor yang disisipkan dalam sirkuit akan menghindari terjadinya loncatan bunga api pada titik kontrol akibat tegangan tinggi yang timbul dalam lilitan sekunder.

2.6.3 Saat Penyalaan dan Pembakaran

Loncatan bunga api terjadi sesaat torak mencapai titik mati atas (TMA) sewaktu langkah kompresi. Saat loncatan bunga api biasanya dinyatakan dalam derajat sudut engkol sebelum torak mencapai titik mati atas. Pada pembakaran sempurna setelah penyalaan dimulai, api menjalar dari busi dan menyebar ke seluruh arah dalam waktu yang sebanding, dengan 20 derajat sudut engkol atau lebih untuk membakar campuran sampai mencapai tekanan maximum. Kecepatan api umumnya kurang dari 10-30 m/detik. Panas pembakaran pada TMA diubah dalam bentuk kerja dengan efisiensi yang tinggi. Kelambatan waktu akan meurunkan efisiensi. Ini disebabkan rendahnya tekanan akibat pertambahan volume dan waktu penyebaran api yang terlalu lambat. Penyalaan yang terlalu cepat juga dapat menurunkan efisiensi sekalipun tekanannya tinggi akibat langkah kompresi. Jadi harus mempunyai waktu penyalaan yang pasti.

Gambar 2.4 Memperlihatkan hubungan antara perubahan waktu dengan tekanan di dalam silinder dan waktu penyalaan. Gambar menunjukkan bahwa hasil akan maksimum pada sudut 26 derajat poros engkol. Torak mempunyai kerja negatif jika tekanan naik selama langkah kompresi karena terjadinya penyalaan yang terlalu cepat seperti yang ditunjukkan dalam grafik. Seluruh kerja negatif tidak menghasilkan suatu kerugian karena akan diperoleh kembali bila torak ke bawah, tapi efisiensi menjadi turun seperti halnya pada penyalaan yang terlalu lambat.

Gambar 2.5 P-V diagram jika pengapian terlalu cepat atau terlalu lambat[10]

Gambar 2.5 memperlihatkan keadaan ini secara visual. Grafik 1-2-A-B-C adalah penyalaan yang terlambat dan grafik 1-A-B-B’-B-C adalah penyalaan yang terlalu cepat. Dalam hal terakhir tekanan dan suu menjadi tinggi antara B dan B’, jadi kehilangan panas dan gesekan menjadi lebih besar dari biasanya.

2.7 Nilai Kalor Bahan Bakar

dari nilai kalor suatu bahan bakar, maka nilai kalor bahan bakar dapat dibedakan menjadi nilai kalor atas dan nilai kalor bawah.

Nilai kalor atas (High Heating Value,HHV), merupakan nilai kalor yang diperoleh secara eksperimen dengan menggunakan kalorimeter dimana hasil pembakaran bahan bakar didinginkan sampai suhu kamar sehingga sebagian besar uap air yang terbentuk dari pembakaran hidrogen mengembun dan melepaskan panas latennya. Secara teoritis, besarnya nilai kalor atas (HHV) dapat dihitung bila diketahui komposisi bahan bakarnya dengan menggunakan persamaan Dulong :

HHV = 33950 + 144200 (H2-�2

8) + 9400 S ... (2.9)

Dimana: HHV = Nilai kalor atas (kJ/kg)

C = Persentase karbon dalam bahan bakar H2

O

= Persentase hidrogen dalam bahan bakar

2

S = Persentase sulfur dalam bahan bakar = Persentase oksigen dalam bahan bakar

Nilai kalor bawah ( low Heating Value, LHV ), merupakan nilai kalor bahan bakar tanpa panas laten yang berasal dari pengembunan uap air. Umumnya kandungan hidrogen dalam bahan bakar cair berkisar 15 % yang berarti setiap satu satuan bahan bakar, 0,15 bagian merupakan hidrogen. Pada proses pembakaran sempurna, air yang dihasilkan dari pembakaran bahan bakar adalah setengah dari jumlah mol hidrogennya.

Selain berasal dari pembakaran hidrogen, uap air yang terbentuk pada proses pembakaran dapat pula berasal dari kandungan air yang memang sudah ada didalam bahan bakar (moisture). Panas laten pengkondensasian uap air pada tekanan parsial 20 kN/m2

LHV = HHV – 2400 (M + 9 H

(tekanan yang umum timbul pada gas buang) adalah sebesar 2400 kJ/kg, sehingga besarnya nilai kalor bawah (LHV) dapat dihitung berdasarkan persamaan berikut :

2

Dimana: LHV = Nilai Kalor Bawah (kJ/kg)

) ... (2.10)

Dalam perhitungan efisiensi panas dari motor bakar, dapat menggunakan nilai kalor bawah (LHV) dengan asumsi pada suhu tinggi saat gas buang meninggalkan mesin tidak terjadi pengembunan uap air. Namun dapat juga menggunakan nilai kalor atas (HHV) karena nilai tersebut umumnya lebih cepat tersedia. Peraturan pengujian berdasarkan ASME (American of Mechanical Enggineers) menentukan penggunaan nilai kalor atas (HHV), sedangkan peraturan SAE (Society of Automotive Engineers) menentukan penggunaan nilai kalor bawah (LHV).

2.8 Generator Set

Generator set atau sering disebut genset adalah sebuah perangkat yang berfungsi menghasilkan daya listrik. Disebut sebagai generator set dengan pengertian adalah satu set peralatan gabungan dari dua perangkat berbeda yaitu mesin dan generator atau alternator. Mesin sebagai perangkat pemutar sedangkan generator atau alternator sebagai perangkat pembangkit listrik.

Mesin dapat berupa perangkat mesin diesel berbahan bakar solar atau mesin berbahan bakar bensin, sedangkan generator atau alternator merupakan kumparan atau gulungan tembaga yang terdiri dari stator (kumparan statis ) dan rotor (kumparan berputar).

Gambar 2.4 Generator Set

stator generator, medan magnit yang timbul pada stator dan berinteraksi dengan rotor yang berputar akan menghasilkan arus listrik sesuai hukum Lorentz.

Arus listrik yang dihasilkan oleh generator akan memiliki perbedaan tegangan di antara kedua kutub generatornya sehingga apabila dihubungkan dengan beban akan menghasilkan daya listrik, atau dalam rumusan fisika sebagai P dapat diperoleh dengan:

P = V x I ... (2.11)

Dimana: P = daya (Watt)

V= Tegangan (Volt)

I = Arus ( Ampere)

2.8.1 Tipe Generator Set

Genset dapat dibedakan dari jenis mesin penggeraknya, dimana dikenal tipe-tipe mesin yaitu mesin diesel dan mesin non diesel /bensin. Mesin diesel dikenali dari bahan bakarnya berupa solar, sedangkan mesin non diesel berbahan bakar bensin premium.

Di pasaran, genset dengan mesin non diesel atau berbahan bakar premium biasa diaplikasikan pada genset berkapasitas kecil atau dalam kapasitas maksimum 10.000 VA atau 10 kVA, sedangkan genset diesel berbahan bakar solar diaplikasikan pada genset berkapasitas > 10 kVA. Hal terkait dengan tenaga yang dihasilkan oleh diesel lebih besar daripada mesin non diesel, dimana cara kerja pembakaran diesel yang lebih sederhana yaitu tanpa busi, lebih hemat dalam pemeliharaan, lebih responsif dan bertenaga. Selain itu untuk aplikasi industri dimana bahan bakar diesel (solar) lebih murah daripada bensin (gasoline).

menghasilkan tiga kali kapasitas genset 1 phase. Pada sistem kelistrikan PLN, kapasitas 3 phase yang dihasilkan untuk aplikasi rumah tangga adalah 380 Volt, sedangkan kapasitas 1 phase adalah 220 Volt.

Daya listrik dalam ilmu fisika merupakan besaran vektor, artinya besaran yang memiliki besar dan arah, tegangan dan arus yang dihasilkan merupakan gelombang sinusoidal dengan frekuensi tertentu. Di Indonesia, frekuensi tegangan dan arus ditetapkan sebesar 50 Hz, dimana hal ini mengikuti standar frekuensi di Belanda atau negara-negara Eropa, sedangkan di negara Amerika Serikat dan Kanada menggunakan frekuensi 60 Hz

2.9 Emisi Gas Buang

Emisi gas buang adalah sisa hasil pembakaran bahan bakar di dalam

2.9.1. Sumber

Polutan dibedakan menjadi polutan primer atau sekunder.Polutan primer seperti nitrogen oksida (NOx) dan hidrokarbon (HC) langsung dibuangkan ke udara bebas dan mempertahankan bentuknya seperti pada saat pembuangan. Polutan sekunder seperti ozon (O3) dan peroksiasetil nitrat (PAN) adalah polutan yang terbentuk di atmosfer melalui reaksi fotokimia, hidrolisis atau oksidasi.

2.9.2 Komposisi Kimia

Polutan dibedakan menjadi organik dan inorganik. Polutan organik mengandung karbon dan hidrogen, juga beberapa elemen seperti oksigen, nitrogen, sulfur atau fosfor, contohnya : hidrokarbon, keton, alkohol, ester dan lain-lain. Polutan inorganik seperti : karbon monoksida (CO), karbonat, nitrogen oksida, ozon dan lainnya.

2.9.3. Bahan Penyusun

bertahan di atmosfer. Sedangkan polutan berupa gas tidak bertahan di atmosfer dan bercampur dengan udara bebas.

a.) Partikulat

Polutan partikulat yang berasal dari kendaraan bermotor umumnya merupakan fasa padat yang terdispersi dalam udara dan membentuk asap. Fasa padatan tersebut berasal dari pembakaran tak sempurna bahan bakar dengan udara, sehingga terjadi tingkat ketebalan asap yang tinggi. Selain itu partikulat juga mengandung timbal yang merupakan bahan aditif untuk meningkatkan kinerja pembakaran bahan bakar pada mesin kendaraan.

Apabila butir-butir bahan bakar yang terjadi pada penyemprotan kedalam silinder motor terlalu besar atau apabila butir–butir berkumpul menjadi satu, maka akan terjadi dekomposisi yang menyebabkan terbentuknya karbon–karbon padat atau angus. Hal ini disebabkan karena pemanasan udara yang bertemperatur tinggi, tetapi penguapan dan pencampuran bahan bakar dengan udara yang ada di dalam silinder tidak dapat berlangsung sempurna, terutama pada saat–saat dimana terlalu banyak bahan bakar disemprotkan yaitu pada waktu daya motor akan diperbesar, misalnya untuk akselerasi, maka terjadinya angus itu tidak dapat dihindarkan. Jika angus yang terjadi itu terlalu banyak, maka gas buang yang keluar dari gas buang motor akan bewarna hitam.

b.) Unburned Hidrocarbon (UHC)

Hidrokarbon yang tidak terbakar dapat terbentuk tidak hanya karena campuran udara bahan bakar yang gemuk, tetapi bisa saja pada campuran kurus bila suhu pembakarannya rendah dan lambat serta bagian dari dinding ruang pembakarannya yang dingin dan agak besar. Motor memancarkan banyak hidrokarbon kalau baru saja dihidupkan atau berputar bebas (idle) atau waktu pemanasan.

silinder dari torak masuk kedalam poros engkol, yang disebut dengan blow by gasses (gas lalu).Pembakaran tak sempurna pada kendaraan juga menghasilkan gas buang yang mengandung hidrokarbon. Hal ini pada motor diesel terutama disebabkan oleh campuran lokal udara bahan bakar tidak dapat mencapai batas mampu bakar.

c.) Karbon Monoksida (CO)

Karbon dan Oksigen dapat bergabung membentuk senyawa karbon monoksida (CO) sebagai hasil pembakaran yang tidak sempurna dan karbon dioksida (CO2) sebagai hasil pembakaran sempurna. Karbon monoksida merupakan senyawa yang tidak berbau, tidak berasa dan pada suhu udara normal berbentuk gas yang tidak berwarna. Gas ini akan dihasilkan bila karbon yang terdapat dalam bahan bakar (kira–kira 85 % dari berat dan sisanya hidrogen) terbakar tidak sempurna karena kekurangan oksigen. Hal ini terjadi bila campuran udara bahan bakar lebih gemuk dari pada campuran stoikiometris, dan terjadi selama idling pada beban rendah atau pada output maksimum. Karbon monoksida tidak dapat dihilangkan jika campuran udara bahan bakar gemuk. Bila campuran kurus karbon monoksida tidak terbentuk.

d.) Oksigen (O2

Oksigen (O )

2) sangat berperan dalam proses pembakaran, dimana oksigen tersebut akan diinjeksikan ke ruang bakar. Dengan tekanan yang sesuai akan mengakibatkan terjadinya pembakaran bahan bakar. Nitrogen monoksida (NO) merupakan gas yang tidak berwarna dan tidak berbau sebaliknya nitrogen dioksida (NO2) berwarna coklat kemerahan dan berbau tajam. NO merupakan gas yang berbahaya karena mengganggu saraf pusat. NO terjadi karena adanya reaksi antara N2 dan O2 pada temperature tinggi di atas 1210o

BAB III

METODOLOGI PENELITIAN

3.1 Waktu dan Tempat

Pengujian dilakukan di Laboratorium Motor Bakar Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara dan bengkel Toyota Auto2000 SM Raja selama kurang lebih 3 bulan.

3.2 Alat dan Bahan

3.2.1 Alat

Alat yang digunakan dalam penelitian ini antara lain: 1. Genset STARKE Tipe GFH1900LX

Sistem kerja genset otto ini adalah dengan menyesuaikan besarnya beban dengan jumlah putaran yang dilakukan mesin. Hal ini disebabkan telah terintegrasi mesin dengan generator sehingga mesin akan menaikkan putaran secara otomatis jika beban pada generator ditambah

Gambar 3.1 Genset STARKE Tipe GFH1900LX

Spesifikasi :

• DC Current : 12V/ 8.3A • Starter : Manual

• Peak Power : 1,3 KW • Rate Power : 1,0 KW • Power Faktor : 1,0

• Noise Level 7 m distance : 63 dB

• Mesin : 3.0 Hp air Cooled OHV/ 3600 rpm • Bore: 55 mm

• Stroke: 40 mm • Vd

• V

: 95 × 10−6�3 c

• Rasio kompresi: 10,5 : 1 : 10 × 10−6�3

• Jumlah Silinder: 1 Silinder • Operation Time : 7 Hours • Weight : 26 Kg

• Dimensions : 370 x 400 x 460 mm

2. Alat uji emisi Sukyong SY-GA 401

Gambar 3.2 Alat uji emisi Sukyong SY-GA 401 Spesifikasi:

• Measuring Range : CO : 0.00 – 9.99%

HC : 0-9999 ppm

CO2 : 0.0- 20.0 %

O2 : 0.0- 25.0 % λ : 0- 2.000 AFR: 0.0 – 99.0 • Operating Temp : 0- 40 o

• Power Source : AC 220 V ± 10% 50/60 Hz C

3. Tachometer untuk mengetahui putaran mesin

Gambar 3.3 Tachometer

Spesifikasi:

• Display Counts : 99.999 counts LCD

• Range rpm : 5 to 99.999

• Ft/min : 0.2 to 6560

• M/min : 0.05 to 1999.9

4. Multi meter untuk mengetahui tegangan dan kuat arus dari genset

Gambar 3.4 Multi meter

Spesifikasi:

• Power Supply : 2 x AA 1.5V Battery • Dimension : 180 x 89 x 51.1mm

AC Volts : 400mV / 4V / 40V / 400V / 1000V, +/-3.0+3, 0.1Mv to 1,000V

• DC Volts : 400mV / 4V / 40V / 400V / 1000V, +/-1.0+10, 0.1Mv to

1,000V

• AC Current : 400uA / 4000uA / 40mA / 400mA / 4A / 10A, +/-1.5%+3

,0.1UA to 10A

• DC Current : 400uA / 4000uA / 40mA / 400mA / 4A / 10A, +/-1.5%+3

0.1UA to 10A

• Capacitance : 50nF/ 200Nf / 2Uf / 20Uf / 200Uf / 20Mf ,+/-2%+5,

0.01nF

5. Botol minuman yang digunakan sebagai tangki bahan bakar untuk menentukan jumlah bahan bakar yang dipakai

Gambar 3.5 Botol bahan bakar

6. Mesin Pengayak untuk mengayak serbuk pelepah kelapa sawit sesuai dengan ukuran yang diinginkan ( 0,0294 mm)

Gambar 3.6 Mesin Pengayak

Spesifikasi:

• Frame : 404/5TS (NEMA Standard) • Frequency : 50 Hz

• Pole : 2

• Rated Speed : 2960 Rpm • Slip : 1,33% • Rated Voltage : 380/660 V • Rated Current : 103/59,3 A • L.R.Ampere : 721/415 A

7. Timbangan Digital untuk mengetahui banyaknya bahan bakar yang terpakai selama waktu pengujian

8. Alat bantu perbengkelan, seperti : kunci pas, kunci ring, kunci busi, obeng, tang, dan palu.

9. Stop watch untuk menentukan waktu yang dibutuhkan mesin untuk menghabiskan bahan bakar.

10.Bola lampu pijar 100 watt sebanyak 12 buah lampu yang digunakan sebagai beban

3.2.2 Bahan

Bahan yang menjadi objek pengujian ini adalah bahan bakar premium, dan serbuk pelepah kelapa sawit.

3.3 Metode Pengumpulan Data

Data yang dipergunakan dalam pengujian ini meliputi:

a. Data primer, merupakan data yang diperoleh langsung dari pengukuran dan pembacaan pada unit instrumentasi dan alat ukur pada masing-masing pengujian.

3.4 Metode Pengolahan Data

Data yang diperoleh dari data primer dan data sekunder diolah ke dalam rumus empiris, kemudian data dari perhitungan disajikan dalam bentuk tabulasi dan grafik

3.5 Pengamatan dan Tahap Pengujian

Parameter yang akan ditinjau dalam pengujian ini adalah : 1. Daya ( P )

2. Torsi ( T )

3. Konsumsi bahan bakar spesifik ( sfc ) 4. Efisiensi thermal (��)

5. Rasio udara- bahan bakar (AFR) 6. Emisi gas buang

Prosedur pengujian dibagi menjadi beberapa tahap, yaitu : 1. Pengujian mesin otto menggunakan bahan bakar premium

2. Pengujian mesin otto menggunakan bahan bakar premium 99% + serbuk pelepah kelapa sawit 1%

3. pengujian mesin otto menggunakan bahan bakar premium 97,5% + serbuk pelepah kelapa sawit 2,5%

4. Pengujian mesin otto menggunakan bahan bakar premium 95% + serbuk pelepah kelapa sawit 5%

3.6 Prosedur Pengujian Nilai Kalor Bahan Bakar

Alat yang digunakan dalam pengukuran nilai kalor bahan bakar ini adalah alat uji “Bom Kalorimeter”.

Peralatan yang digunakan meliputi :

● Kalorimeter, sebagai tempat air pendingin dan tabung bom

● Tabung bom, sebagai tempat pembakaran bahan bakar yang diuji.

● Tabung gas oksigen.

● Alat ukur tekanan gas oksigen, untuk mengukur jumlah oksigen yang

● Termometer, dengan akurasi pembacaan skala 0.010

● Elektromotor yang dilengkapi pengaduk untuk mengaduk air pendingin. C.

● Spit, untuk menentukan jumlah volume bahan bakar.

● Pengatur penyalaan (skalar), untuk menghubungkan arus listrik ke tangkai

penyala pada tabung bom.

● Cawan, untuk tempat bahan bakar di dalam tabung bom.

● Pinset untuk memasang busur nyala pada tangkai, dan cawan pada dudukannya.

Adapun tahapan pengujian yang dilakukan adalah sebagai berikut :

1. Mengisi cawan bahan bakar dengan bahan bakar yang akan diuji.

2. Menggulung dan memasang kawat penyala pada tangkai penyala yang ada pada penutup bom.

3. Menempatkan cawan yang berisi bahan bakar pada ujung tangkai penyala, serta mengatur posisi kawat penyala agar berada tepat diatas permukaan bahan bakar yang berada didalam cawan dengan menggunakan pinset. 4. Meletakkan tutup bom yang telah dipasangi kawat penyala dan cawan

berisi bahan bakar pada tabungnya serta dikunci dengan ring “O” sampai rapat.

5. Mengisi bom dengan oksigen (30 bar).

6. Mengisi tabung kalorimeter dengan air pendingin sebanyak 1250 ml. 7. Menempatkan bom yang telah terpasang kedalam tabung kalorimeter. 8. Menghubungkan tangkai penyala penutup bom ke kabel sumber arus

listrik.

9. Menutup kalorimeter dengan penutupnya yang telah dilengkapi dengan pengaduk.

10.Menghubungkan dan mangatur posisi pengaduk pada elektromotor. 11.Menempatkan termometer melalui lubang pada tutup kalorimeter.

12.Menghidupkan elektromotor selama 5 (lima) menit kemudian membaca dan mencatat temperatur air pendingin pada termometer.

14.Memastikan kawat penyala telah menyala dan putus dengan memperhatikan lampu indikator selama elektromotor terus bekerja.

15.Membaca dan mencatat kembali temperatur air pendingan setelah 5 (lima) menit dari penyalaan berlangsung.

16.Mematikan elektromotor pengaduk dan mempersiapkan peralatan untuk pengujian berikutnya.

17.Mengulang pengujian sebanyak 5 (lima) kali berturut-turut.

3.7 Prosedur Pengujian Performansi Mesin Otto Generator Set

Pada pengujian ini akan diteliti performansi mesin otto serta komposisi emisi gas buang. Pengujian ini dilakukan dalam 6 variasi jumlah lampu, yaitu : 2 lampu, 4 lampu, 6 lampu, 8 lampu, 10 lampu dan 12 lampu serta waktu pengujian selama 5 menit.

Pengujian dapat dilakukan dengan langkah-langkah sebagai berikut:

1. Mengoperasikan mesin dengan cara menarik starter penyalaan mesin, kemudian memanaskan mesin selama 10 menit.

2. Setelah mesin beroperasi dengan baik, timbanglah massa bahan bakar awal sebelum dilakukan pengujian.

3. Memulai pengujian dengan menyalakan 2 lampu sebagai variasi beban awal (pengujian pertama).

4. Menyalakan stopwatch dan menghitung waktu pengujian sampai 5 menit. 5. Mengukur putaran mesin dengan menggunakan tachometer.

6. Mencatat tegangan dan kuat arus menggunakan multi meter.

7. Mematikan mesin dengan cara menekan tombol Off setelah 5 menit pengujian.

8. Mencatat bahan bakar yang habis selama pengujian melalui pembacaan timbangan digital.

Untuk lebih ringkasnya prosedur pengujian performansi yang dilakukan dapat dilihat melalui melalui diagram alir di bawah ini :

Gambar 3.7 Diagram alir pengujian performansi mesin otto generator set

Mulai

• Jumlah beban lampu: n lampu

• Massa awal bahan bakar (gr) • Waktu pengujian: 5 menit

Mengulang pengujian dengan beban jumlah lampu yang berbeda

selesai Validasi

Kesimpulan • Mencatat putaran • Mencatat tegangan • Mencatat kuat arus

• Menimbang bahan bakar yang terpakai

Tidak

3.8 Prosedur Pengujian Emisi Gas Buang

Mengolah data dari 6 kali pengujian

selesai

Gambar 3.8 Diagram Alir Prosedur Pengujian Emisi Gas Buang Mulai

• Menyiapkan perangkat alat uji emisi gas buang

• Memastikan semua kabel terpasang dengan baik

• Tekan tombol power yang ada di belakang alat

• Alat akan melakukan proses warming up • tekan tombol select sampai muncul “ready

code gasoline”

• tunggu beberapa detik sampai muncul tampilan ECC TEST

• Pasang probe tester ke ujung knalpot mesin • Tunggu pembacaan stabil, kemudian print

hasil pengujian dengan menekan tombol “hold print”

• Lepas sensor probe tester dari knalpot mesin

BAB IV

HASIL DAN PEMBAHASAN

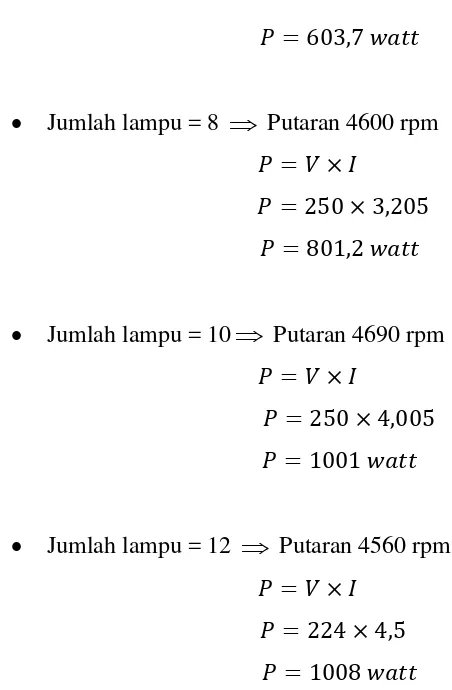

4.1 Daya

Besarnya daya yang dihasilkan oleh mesin menggunakan bahan bakar premium 100%, premium 99% + serbuk 1%, premium 97,5 + serbuk 2,5% dan premium 95% + serbuk 5% dapat dihitung dari besar tegangan (volt) dan kuat arus (ampere) yang dihasilkan pada pembacaan multimeter. Besarnya daya yang dihasilkan oleh masing-masing jenis bahan bakar pada tiap kondisi pembebanan dan putaran mesin dapat dihitung dengan menggunakan persamaan berikut:

� =��

dimana: P

V = Tegangan (volt) = Daya Keluaran (watt)

I = Kuat arus (ampere)

4.1.1 Daya yang dihasilkan menggunakan bahan bakar Premium 100%

• Jumlah lampu = 2 ⇒ Putaran 4330 rpm

�= ��

�= 250,5 × 0,8

� = 200,4 ����

• Jumlah lampu = 4 ⇒ Putaran 4410 rpm

�= ��

� = 250 × 1,605

�= 401,2 ����

• Jumlah lampu = 6 ⇒ Putaran 4510 rpm

�= ��

�= 250,5 × 2,41

�= 603,7 ����

• Jumlah lampu = 8 ⇒ Putaran 4600 rpm

�= ��

� = 250 × 3,205

� = 801,2 ����

• Jumlah lampu = 10⇒ Putaran 4690 rpm

�= ��

� = 250 × 4,005

�= 1001 ����

• Jumlah lampu = 12 ⇒ Putaran 4560 rpm

�= ��

� = 224 × 4,5

�= 1008 ����

Tabel 4.1 Daya hasil pengujian dengan bahan bakar Premium 100%

Bahan Bakar Parameter Uji Jumlah lampu (@100 Watt)

2 4 6 8 10 12

Premium 100%

n (rpm) 4330 4410 4510 4600 4690 4560

V (volt) 250,5 250 250,5 250 250 224

I (Ampere) 0,8 1,605 2,41 3,205 4,005 4,5

P (Watt) 200,4 401,2 603,7 801,2 1001 1008

4.1.2 Daya yang dihasilkan menggunakan bahan bakar premium 99% +

serbuk pelepah sawit 1%

• Jumlah lampu = 2 ⇒ Putaran 4360 rpm

�= ��

�= ��

Tabel 4.2 Daya hasil pengujian dengan bahan bakar Premium 99% + Serbuk Pelepah Kelapa Sawit 1%

Bahan Bakar Parameter Uji Jumlah lampu (@100 Watt)

4.1.3 Daya yang dihasilkan menggunakan bahan bakar premium 97,5% +

serbuk pelepah sawit 2,5%

• Jumlah lampu = 2 ⇒ Putaran 4380 rpm

�= ��

� = 250 × 0,805

� = 201,2 ����

• Jumlah lampu = 4 ⇒ Putaran 4440 rpm

�= ��

� = 249,5 × 1,61

� = 401,7 ����

• Jumlah lampu = 6 ⇒ Putaran 4540 rpm

�= ��

� = 249,5 × 2,41 � = 601,3 ����

• Jumlah lampu = 8 ⇒ Putaran 4630 rpm

�= ��

� = 250 × 3,21

� = 802,49 ����

• Jumlah lampu = 10⇒ Putaran 4730 rpm

�= ��

� = 249,5 × 4,01

� = 1000,46 ����

• Jumlah lampu = 12 ⇒ Putaran 4455 rpm

�= ��

� = 210 × 4,51

Tabel 4.3 Daya hasil pengujian dengan bahan bakar Premium 97,5% + Serbuk Pelepah Kelapa Sawit 2,5%

Bahan Bakar Parameter Uji Jumlah lampu (@100 Watt)

2 4 6 8 10 12

4.1.4 Daya yang dihasilkan menggunakan bahan bakar premium 95% +

serbuk pelepah sawit 5%

� = 250 × 4,01 �= 1002 ����

• Jumlah lampu = 12 ⇒ Putaran 4460 rpm

�= ��

�= 208,5 × 4,51

� = 940,3 ����

Tabel 4.4 Daya hasil pengujian dengan bahan bakar Premium 95% + Serbuk Pelepah Kelapa Sawit 5%

Bahan Bakar Parameter Uji Jumlah lampu (@100 Watt)

2 4 6 8 10 12

Premium 95% + Serbuk 5%

n (rpm) 4430 4470 4570 4660 4760 4460 V (volt) 249,5 249,5 250 250 250 208,5 I (Ampere) 0,81 1,605 2,41 3,2 4,01 4,51 P (Watt) 202,1 400,4 602,5 800 1002 940,3

Perbandingan harga daya dan putaran untuk masing-masing pengujian pada setiap variasi bahan bakar dapat dilihat pada gambar berikut:

![Gambar 2.5 P-V diagram jika pengapian terlalu cepat atau terlalu lambat[10]](https://thumb-ap.123doks.com/thumbv2/123dok/139735.10603/45.595.189.403.253.491/gambar-p-v-diagram-pengapian-cepat-lambat.webp)