ANALISIS PENGGUNAAN LEAN MANUFACTURING UNTUK MEMINIMISASI WASTE PADA PT. BAMINDO AGRAPERSADA

T U G A S S A R J A N A

Diajukan untuk Memenuhi Sebagian dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

oleh

A N T O N Y S I N A G A NIM. 050403081

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

ANALISIS PENGGUNAAN LEAN MANUFACTURING UNTUK MEMINIMISASI WASTE PADA PT. BAMINDO AGRAPERSADA

T U G A S S A R J A N A

Diajukan Untuk Memenuhi Sebagian dari Syarat-syarat Penulisan Tugas Sarjana

oleh

A N T O N Y S I N A G A NIM. 050403081

Disetujui Oleh

Dosen Pembimbing,

(Ir. Abadi Ginting SS, MSIE)

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Tuhan Yang Maha Kuasa, yang telah memberikan rahmat dan karunia-Nya, sehingga penulis dapat menyelesaikan laporan Tugas Sarjana ini.

Tugas Sarjana merupakan salah satu syarat akademis yang harus dipenuhi untuk menyelesaikan studi di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara. Penulis melakukan penelitian di PT. Bamindo Agrapersada, dengan judul penelitian “Analisis Penggunaan Lean Manufacturing untuk Meminimisasi

Waste”.

Penulis menyadari masih banyak kekurangan dalam penulisan laporan ini, karena pengetahuan dan pengalaman penulis yang masih terbatas. Oleh karena itu, penulis mengharapkan kritik dan saran yang bersifat membangun untuk menyempurnakan laporan ini.

Akhir kata, penulis mengharapkan agar laporan Tugas Sarjana ini dapat memberikan manfaat baik bagi kita semua.

Medan, September 2011

UCAPAN TERIMAKASIH

Terimakasih penulis ucapkan yang sebesar-besarnya kepada Tuhan Yesus Kristus yang telah memberikan kesempatan kepada penulis untuk merasakan dan mengikuti pendidikan di Departemen Teknik Industri USU serta telah membimbing penulis selama masa kuliah dan penulisan laporan Tugas Sarjana ini.

Dalam penulisan Tugas Sarajana ini penulis telah mendapatkan bimbingan dan bantuan dari berbagai pihak, baik berupa materil, moril, informasi maupun administrasi. Oleh karena itu sudah selayaknya penulis mengucapkan terima kasih kepada:

1. Orang tua penulis (O. Sinaga dan D. Hutabarat) dan saudara-saudara penulis (Eva Sinaga, Raymon Sinaga, Rosari Sinaga) yang telah mendukung penulis dalam doa, dana dan semangat.

2. Ibu Ir. Khawarita Siregar, MT dan Bapak Ir. Ukurta Tarigan, MT, selaku Ketua dan Sekertaris Departemen Teknik Industri Universitas Sumatera Utara, yang telah memberi izin pelaksanaan Tugas Sarjana ini dan dukungan serta perhatian yang diberikan kepada penulis.

3. Bapak Ir. Abadi Ginting SS, MSIE, selaku Dosen Pembimbing atas waktu, bimbingan, pengarahan, dan masukan yang diberikan kepada penulis dalam penyelesaian Tugas Sarjana ini.

5. Bapak Prof. Dr. Ir. Sukaria Sinulingga, M.Eng selaku Bidang Rekayasa Sistem Manufaktur atas waktu, bimbingan, pengarahan, dan masukan yang diberikan kepada penulis dalam penentuan judul Tugas Sarjana ini.

6. Bapak M. Nahampun, SH, selaku mentor dan Manager Produksi PT. Bamindo Agrapersada yang telah mengizinkan penulis melakukan penelitian dan membantu penulis dalam pengumpulan data.

7. Staff pegawai Teknik Industri dan Fakultas Teknik atas bantuannya dalam masalah administrasi untuk melaksanakan Tugas Sarjana ini.

8. Teman-teman Angkatan 2005.

- DAFTAR ISI -

BAB HALAMAN

HALAMAN JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI ... vi

DAFTAR TABEL . ... xi

DAFTAR GAMBAR . ... xii

DAFTAR LAMPIRAN ... xiii

ABSTRAK ... xiv

- DAFTAR ISI (lanjutan) –

BAB HALAMAN

II. GAMBARAN UMUM PERUSAHAAN ... II-1 2.1. Sejarah Perusahaan... II-1 2.2. Ruang Lingkup Bidang Usaha ... II-1 2.3. Organisasi dan Manajemen ... II-2 2.3.1. Struktur Organisasi ... II-2 2.3.2. Jumlah Tenaga Kerja dan Jam Kerja ... II-3 2.3.3. Sistem Pengupahan dan Fasilitas Lainnya ... II-4 2.4. Daerah Pemasaran ... II-6 2.5. Proses Produksi ... II-6 2.5.1. Bahan yang Digunakan ... II-6 2.5.2. Uraian Proses Produksi ... II-7 2.5.3. Mesin Produksi ... II-10

-

DAFTAR ISI (lanjutan) –

BAB HALAMAN

3.3.1. Pengendalian Visual ... III-9 3.3.4. Continues Improvement dengan 5S ... III-9 3.3.5. SMED ... III-10 3.3.6. Value Stream Mapping ... III-11 3.4. Studi Waktu ... III-22

IV. METODOLOGI PENELITIAN

-

DAFTAR ISI (lanjutan) –

BAB HALAMAN

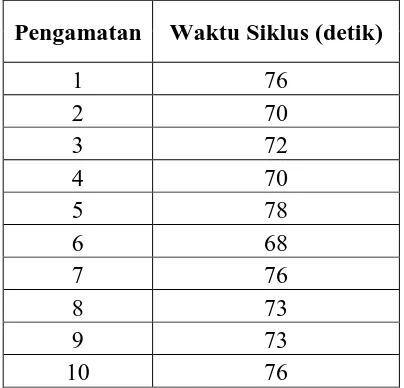

V. PENGUMPULAN DAN PENGOLAHAN DATA ... V-1 5.1. Pengumpulan Data ... V-1 5.1.1 Data Waktu Siklus. ... V-1 5.1.2. Flow Process Chart ... V-2 5.1.3. Layout Lantai Produksi ... V-4 5.1.4. Data Sekunder untuk Melengkapi

Current State Map ... V-6 5.2. Pengolahan Data... V-6 5.2.1. Pembuatan Current State Map ... V-6 5.2.1.1. Penentuan Value Stream Manager ... V-6 5.2.1.2. Pembentukan Diagram SIPOC ... V-7 5.2.1.3. Penentuan Waktu Standar ... V-8 5.2.1.4. Pembuatan Peta untuk Setiap

Kategori Proses ... V-16 5.2.1.5. Pembentukan Peta Aliran

- DAFTAR ISI (lanjutan) –

BAB HALAMAN

5.2.2. Analisa Current State Map ... V-25 5.2.2.1. Perincian Value Added Time dan

Non Value Added Time ... V-25 5.2.2.2. Analisis Waktu Siklus ... V-27 5.2.2.3. Identifikasi Pemborosan dalam Proses ... V-27 5.2.3. Pembentukan Future State Map ... V-29 5.2.3.1. Penyusunan Tindakan Perbaikan ... V-29 5.2.3.2. Penggambaran Future State Map ... V-30

VI. ANALISIS PEMECAHAN MASALAH ... VI-1 6.1. Analisis ... VI-1 6.2. Evaluasi ... VI-3

VII. KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

- DAFTAR TABEL -

TABEL HALAMAN

- DAFTAR GAMBAR -

GAMBAR HALAMAN

- DAFTAR LAMPIRAN –

LAMPIRAN HALAMAN

1. Tabel Allowance dan Rating Factor Pekerja ... L-1 2. Uraian Tugas dan Tanggung Jawa ... L-4 3. Waktu Siklus Tiap Proses ... L-11

ABSTRAK

PT. Bamindo Agrapersada adalah suatu industri yang bergerak di bidang pengolahan bambu. Produk yang dihasilkan adalah berbagai jenis kertas budaya cina atau dalam istilah kebudayaan cina disebut dengan uangdoa. Tahapan produksi yang dilalui dimulai dari chopping (pencacahan), extenuation (pelunakan/perendaman),

mushing (pembuburan), rolling & drying (pembentukan lembaran kertas), printing

(pencetakan kaligrafi), cutting (pemotongan), dan packing (pengepakan). Pemborosan yang adalah waktu menunggu antar proses pada proses produksi yang menyebabkan bertambah panjangnya production lead time.

Salah satu pendekatan yang digunakan untuk mengeliminasi sumber-sumber waste yang ada adalah pendekatan lean manufacturing. Lean manufactuirng merupakan pendekatan untuk mengefesienkan sistem dengan mereduksi pemborosan. Pendekatan ini dilakukan dengan memahami gambaran umum perusahaan melalui aliran informasi dan material di lantai produksi dengan membuat value stream mapping.

Value Stream Mapping adalah alat untuk memetakan aliran nilai selama proses

produksi untuk setiap aktivitas yang terjadi sehingga dapat diketahui aktivitas mana yang dapat memberikan nilai tambah dan yang tidak memberikan nilai tambah, dengan kata lain dapat mengidentifikasi pemborosan yang terjadi selama proses produksi sehingga dapat diambil langkah untuk mengeliminasi pemborosan tersebut. Pemborosan yang menjadi perhatian adalah terjadinya waktu menunggu antar proses yang panjang untuk masing-masing komponen yang dapat dilihat pada current state map. Setelah dicari akar permasalahan dengan menggunakan tool 5 Why, hal tersebut terjadi karena terbatasnya jumlah material handling dan jumlah pekerja untuk beberapa proses serta tidak teraturnya area kerja di lantai produksi. Dari perhitungan takt time juga terlihat terdapat beberapa proses yang memiliki waktu siklus lebih besar daripada takt time. Beberapa usulan perbaikan untuk pembuatan future state map kemudian diberikan antara lain menambah mesin, peralatan, material handling, dan jumlah pekerja, serta melakukan perbaikan terhadap prosedur kerja yang ada. Dengan penerapan future state

map yang diusulkan dapat mengurangi production lead time yang awalnya 10,36 hari

menjadi 7,36 hari.

ABSTRAK

PT. Bamindo Agrapersada adalah suatu industri yang bergerak di bidang pengolahan bambu. Produk yang dihasilkan adalah berbagai jenis kertas budaya cina atau dalam istilah kebudayaan cina disebut dengan uangdoa. Tahapan produksi yang dilalui dimulai dari chopping (pencacahan), extenuation (pelunakan/perendaman),

mushing (pembuburan), rolling & drying (pembentukan lembaran kertas), printing

(pencetakan kaligrafi), cutting (pemotongan), dan packing (pengepakan). Pemborosan yang adalah waktu menunggu antar proses pada proses produksi yang menyebabkan bertambah panjangnya production lead time.

Salah satu pendekatan yang digunakan untuk mengeliminasi sumber-sumber waste yang ada adalah pendekatan lean manufacturing. Lean manufactuirng merupakan pendekatan untuk mengefesienkan sistem dengan mereduksi pemborosan. Pendekatan ini dilakukan dengan memahami gambaran umum perusahaan melalui aliran informasi dan material di lantai produksi dengan membuat value stream mapping.

Value Stream Mapping adalah alat untuk memetakan aliran nilai selama proses

produksi untuk setiap aktivitas yang terjadi sehingga dapat diketahui aktivitas mana yang dapat memberikan nilai tambah dan yang tidak memberikan nilai tambah, dengan kata lain dapat mengidentifikasi pemborosan yang terjadi selama proses produksi sehingga dapat diambil langkah untuk mengeliminasi pemborosan tersebut. Pemborosan yang menjadi perhatian adalah terjadinya waktu menunggu antar proses yang panjang untuk masing-masing komponen yang dapat dilihat pada current state map. Setelah dicari akar permasalahan dengan menggunakan tool 5 Why, hal tersebut terjadi karena terbatasnya jumlah material handling dan jumlah pekerja untuk beberapa proses serta tidak teraturnya area kerja di lantai produksi. Dari perhitungan takt time juga terlihat terdapat beberapa proses yang memiliki waktu siklus lebih besar daripada takt time. Beberapa usulan perbaikan untuk pembuatan future state map kemudian diberikan antara lain menambah mesin, peralatan, material handling, dan jumlah pekerja, serta melakukan perbaikan terhadap prosedur kerja yang ada. Dengan penerapan future state

map yang diusulkan dapat mengurangi production lead time yang awalnya 10,36 hari

menjadi 7,36 hari.

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

PT. Bamindo Agrapersada adalah suatu industri yang bergerak di bidang pengolahan bambu. Produk yang dihasilkan adalah berbagai jenis kertas budaya cina atau dalam istilah kebudayaan cina disebut dengan uangdoa. Tahapan produksi yang dilalui dimulai dari chopping (pencacahan), extenuation (pelunakan/perendaman),

mushing (pembuburan), rolling & drying (pembentukan lembaran kertas), printing

(pencetakan kaligrafi), cutting (pemotongan), dan packing (pengepakan).

Pada saat ini PT. Bamindo Agrapersada khususnya sebagai produsen pembuat kertas budaya cina masih ditemui adanya aktivitas tidak bernilai tambah (non value

adding activity) atau pemborosan (waste) dalam proses produksi seperti delay sebagai

akibat dari terjadinya penumpukan pada bagian cutting sebanyak 520 bags dan pada bagian packing sebesar 4.942 bags. Penumpukan yang terjadi sebagai akibat dari perbedaan kapasitas produksi dari setiap proses dan kecepatan produksi yang rendah pada stasiun cutting dan packing. Aktivitas ini pada akhirnya menyebabkan lead time produksi bertambah panjang.

Dengan bertambah panjangnya lead time produksi berpengaruh terhadap fleksibilitas perusahaan dan kecepatan respon terhadap pelanggan. Oleh karena itu perlu adanya upaya untuk memperpendek lead time tersebut. Dengan memperpendek lead

time, maka respon terhadap konsumen akan lebih cepat, produktivitas perusahaan

Usaha nyata untuk memperpendek lead time produksi adalah dengan cara mengeliminasi sumber-sumber waste berupa waktu menunggu (waiting).

Salah satu pendekatan yang digunakan untuk mengeliminasi sumber-sumber

waste yang ada adalah pendekatan lean manufacturing. Lean manufactuirng merupakan

pendekatan untuk mengefesienkan sistem dengan mereduksi pemborosan. Pendekatan ini dilakukan dengan memahami gambaran umum perusahaan melalui aliran informasi dan material di lantai produksi dengan membuat value stream mapping1

1.2. Rumusan Masalah

. Aktivitas dikelompokkan dalam value added dan non value added, sehingga dapat diketahui aktivitas mana yang dapat memberikan nilai tambah dan yang tidak memberikan nilai tambah, dengan kata lain dapat mengidentifikasi pemborosan yang terjadi selama proses produksi sehingga dapat diambil langkah untuk mengeliminasi pemborosan.

Berdasarkan uraian latar belakang permasalahan di atas, permasalahan yang akan dibahas pada penelitian ini adalah ditemukannya pemborosan dalam bentuk waktu menunggu (waiting) di sepanjang proses produksi yang menyebabkan panjangnya

production lead time. Oleh karena itu perlu dilakukan upaya perbaikan untuk

mengurangi pemborosan tersebut. Maka, permasalahan yang akan dicari penyelesaiannya dalam penelitian ini adalah:

1. Sumber-sumber penyebab terjadinya waste berupa waktu menunggu (waiting) pada proses produksi.

1

2. Solusi untuk mengatasi terjadinya waste berupa waktu menunggu (waiting).

1.3. Tujuan dan Manfaat Penelitian

Tujuan umum dilakukannya penelitian ini adalah membuat suatu rancangan perbaikan proses produksi yang efektif melalui upaya pengurangan waktu menunggu (waiting) di sepanjang proses produksi. Tujuan khusus penelitian inia adalah sebagai berikut:

1. Mengidentifikasi waste berupa waktu menunggu yang terjadi pada proses produksi melalui value stream mapping.

2. Menghitung takt time setiap proses untuk mengetahui seberapa sering suatu produk diproduksi.

3. Membandingkan production lead time antara current state map dengan future

state map.

Manfaat yang diperoleh dari hasil penelitian ini adalah:

1. Memberikan informasi kepada perusahaan tentang pemborosan (waste) yang terjadi berupa waktu menunggu (waiting).

2. Memberikan masukan kepada perusahaan berupa rekomendasi perbaikan dengan meminimisasi waste yang terjadi.

1.4. Batasan Masalah dan Asumsi

Pembatasan masalah dilakukan agar penelitian lebih terarah untuk mencapai tujuan dan memberikan ruang lingkup penelitian. Batasan masalah yang digunakan dalam penelitian ini adalah sebagai berikut:

1. Penelitian dilakukan dari saat raw material dari suplier tiba di gudang penerimaan hingga produk jadi.

2. Pengujian waktu hanya dilakukan pada waktu proses produk, sedangkan waktu lainnya diambil dari data historis perusahaan.

3. Tahapan yang dilakukan hanya sampai pada minimisasi pemborosan. 4. Penelitian ini mengarah pada perbaikan metode kerja.

Sedangkan asumsi-asumsi yang digunakan dalam penelitian ini adalah: 1. Proses dan aktivitas produksi tidak berubah selama penelitian berlangsung. 2. Diversifikasi produk tidak berpengaruh terhadap pola kerja.

1.5. Sitematika Penulisan Laporan

Sistematika yang digunakan dalam penulisan tugas akhir ini adalah sebagai berikut:

JUDUL

LEMBAR PENGESAHAN KATA PENGANTAR UCAPAN TERIMA KASIH DAFTAR ISI

DAFTAR TABEL DAFTAR GAMBAR DAFTAR LAMPIRAN RINGKASAN

BAB I Pendahuluan, Berisikan latar belakang masalah, perumusan masalah, tujuan penelitian, manfaat penelitian, pembatasan masalah serta sistematika penulisan tugas akhir.

BAB II Gambaran Umum Perusahaan, Berisikan sejarah dan gambaran umum perusahaan, organisasi dan manajemen serta proses produksi.

BAB III Landasan Teori, Berisikan teori-teori yang digunakan dalam analisis pemecahan masalah.

BAB V Pengumpulan Dan Pengolahan Data, Berisikan data-data primer dan sekunder yang diperoleh dari penelitian serta pengolahan data yang membantu dalam pemecahan masalah.

BAB VI Analisis Pemecahan Masalah, Berisikan analisis hasil pengolahan data dan pemecahan masalah.

BAB VII Kesimpulan Dan Saran, Berisikan kesimpulan yang didapat dari hasil pemecahan masalah dan saran-saran yang diberikan kepada pihak perusahaan.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Bamindo Agrapersada adalah perusahaan swasta yang bergerak di bidang pengolahan bambu menjadi kertas budaya cina atau dalam istilah etnis cina dinamakan dengan uang doa. Perusahaan ini berlokasi di Jl. Perintis Kemerdekaan No. 155 Binjai, Kabupaten Langkat, Sumatera Utara dan memiliki luas areal 3 ha.

PT. Bamindo Agrapersada berdiri pada tahun 1990 dan pada awalnya hanya mengolah bambu menjadi sumpit. Perusahaan ini mulai memproduksi kertas budaya cina pada tahun 1993 karena adanya permintaan dari Taiwan. Pada awal tahun 1993, perusahaan ini masih menitikberatkan produksi sumpit karena masih minimnya permintaan kertas budaya cina dan minimnya peralatan serta mesin produksi yang digunakan.

Seiring dengan melonjaknya jumlah permintaan kertas budaya cina dari beberapa Negara di Asia Tenggara, maka pada tahun 1996 perusahaan mulai mengembangkan usaha dalam produksi kertas budaya cina dan hingga saat ini produk utama yang dihasilkan perusahaan adalah kertas budaya cina (uang doa).

2.2. Ruang Lingkup Bidang Usaha

Produk yang dihasilkan adalah kertas budaya cina dengan ukuran dan kaligrafi yang berbeda. Beberapa produk yang dihasilkan antara lain:

1. Kongma 2. Fulukso 3. Zupai SD

PT. Bamindo Agrapersada melaksanakan produksinya berdasarkan pesanan dari pelanggan (job order). Pelanggan memilih produk yang tersedia di perusahaan lengkap dengan jumlah serta spesifikasi yang diinginkan.

2.3. Organisasi dan Manajemen 2.3.1. Struktur Organisasi

2.3.2. Jumlah Pekerja dan Jam Kerja

Tenaga kerja di PT. Bamindo Agrapersada terdiri atas tenaga kerja tetap dan tenaga kerja harian. Tenaga kerja tetap terdiri dari staff dan kepala bagian, sedangkan tenaga kerja harian biasanya karyawan yang bekerja pada bagian produksi. Jumlah tenaga kerja tetap pada PT. Bamindo Agrapersada sebanyak 92 orang, tenaga kerja borongan sebanyak 30 orang, tenaga kerja kontrak sebanyak 30 orang dan tenaga kerja harian sebanyak 5 orang. Rincian jumlah tenaga tetap kerja dapat dilihat pada tabel 2.1.

Tabel 2.1. Rincian Tenaga Kerja Tetap PT. Bamindo Agrapersada

No Keterangan Total

(Orang)

1 Dewan Direksi 1

2 Sekretariat 1

3 Penasehat Teknik 1

4 Personalia 1

5 Pembukuan 1

6 Kepala Pabrik 1

7 Pembelian 2

8 Administrasi 1

9 Keuangan 2

10 Asisten Kepala Pabrik 1

11 Satpam 3

12 Bagian Gudang 2

13 Bagian Produksi 75

Jumlah 92

Sumber: PT. Bamindo Agrapersada

Jumlah jam kerja pada bagian produksi PT. Bamindo Agrapersada adalah 6 hari kerja selama seminggu (senin s/d sabtu) dan dibagi atas 3 shift kerja sebagai berikut:

2.3.3. Sistem Pengupahan dan Fasilitas Lainnya

Sistem pengupahan pada PT. Bamindo Agrapersada diatur berdasarkan status karyawan, yakni karyawan harian, bulanan dan borongan. Pemberian upah pada dasarnya ditetapkan berdasarkan jabatan, keahlian, kecakapan, prestasi kerja, dan sebagainya dari karyawan yang bersangkutan. Pajak atas upah menjadi tanggung jawab masing-masing karyawan. Pengupahan pada perusahaan ini terdiri atas :

a. Upah pokok b. Insentif

Bagi karyawan yang melakukan kerja lembur akan mendapatkan tambahan yang dihitung berdasarkan tarif upah lembur (TUL). Selain upah pokok yang diterima oleh karyawan, perusahaan juga memberikan suatu jaminan sosial dan tunjangan kepada karyawan. Adapun tunjangan yang diberikan antara lain:

a. Tunjangan Hari Raya dan Tahun Baru b. Tanggungan kecelakaan kerja

Dewan Direksi

Penasehat Teknik Sekretariat

Pembukuan Personalia Kepala Pabrik Pembelian Administrasi Keuangan

Ass Kepala Pabrik Kepala Bahan

Baku Kas Kecil

Satpam Kepala Bengkel Finishing Pulp Kepala Gudang Listrik

2.4. Daerah Pemasaran

Pemasaran produk PT. Bamindo Agrapersada hanya dilakukan pada pasar internasional yaitu beberapa Negara di Asia Tenggara antara lain Vietnam, India, Thailand, Myanmar, Laos, Kamboja dan Taiwan.

2.5. Proses Produksi

2.5.1. Bahan yang Digunakan

Bahan-bahan yang digunakan dalam proses produksi dapat dikelompokkan atas bahan baku, bahan penolong dan bahan tambahan.

1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk yang memiliki persentase yang besar dibandingkan bahan-bahan lainnya dan akan mengalami perubahan fisik maupun kimia dalam proses produksi sampai dihasilkannya barang jadi. PT. Bamindo Agrapersada menggunakan bahan baku berupa bambu yang bersumber dari daerah Bohorok, Pematang Siantar dan Telaga.

2. Bahan Penolong

3. Bahan Tambahan

Bahan tambahan adalah bahan yang ditambahkan pada proses pengolahan untuk melengkapi dan memperbaiki mutu dari produk yang dihasilkan. Adapun bahan tambahan yang digunakan dalam proses produksi adalah: 1. Plastik

Digunakan untuk membungkus kertas doa yang telah selesai diproduksi dan siap untuk dikirim.

2. Tali Plastik

Digunakan untuk mengikat plastik yang membungkus kertas doa yang telah siap diproduksi.

3. Tinta

Digunakan untuk membuat kaligrafi/gambar pada kertas.

2.5.2. Uraian Proses Produksi

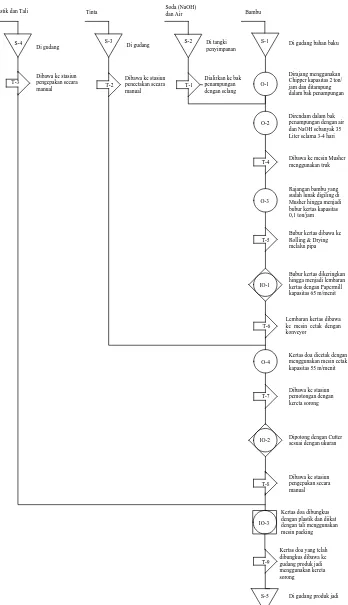

Blok diagram dari proses pembuatan kertas budaya cina pada PT. Bamindo Agrapersada dapat dilihat pada gambar 2.2.

Bahan Baku Bambu

Proses Chopping

Proses Extenuation

Proses Mushing

Rolling &

Drying Printing Cutting Packing

Gambar 2.2. Block Diagram Proses Pembuatan Kertas Budaya Cina

1. Chopping

Proses ini disebut dengan pencacahan. Gelondongan-gelondongan bambu dicacah dengan menggunakan chopper dengan kapasitas 2 ton/jam hingga menjadi bagian-bagian yang lebih kecil (10-30 mm) dan dikumpulkan dalam bak penampungan. Pada proses ini, gelondongan-gelondongan bambu dimasukkan ke dalam chopper dengan cara manual hingga gelodongan-gelondongan tersebut menjadi ukuran yang lebih kecil.

2. Extenuation

Proses ini disebut juga dengan proses perendaman ataupun pelunakan. Bambu yang dicacah dan dikumpulkan dalam bak penampungan, kemudian disiram dan direndam dengan air dan ditambahkan dengan soda api (NaOH) dengan konsentrasi 7% serta direndam selama 3-4 hari hingga bambu menjadi lebih lunak dan lebih mudah untuk dibuburkan.

3. Mushing

Proses ini merupakan proses pembuburan kertas. Bambu yang sudah direndam dengan soda selama 3-4 hari dipindahkan ke bagian pembuburan dengan menggunakan truk. Pada proses ini, bambu yang sudah lunak dihaluskan hingga menjadi bubur kertas dengan menggunakan musher untuk selanjutnya diproses pada bagian rolling & drying.

4. Rolling & Drying

ketebalan kertas 100-124 gram dan kadar air harus dijaga antara 18-22%. Warna kertas yang dihasilkan juga harus selalu diperhatikan yaitu warna kuning/putih. Apabila kualitas kertas yang dihasilkan tidak sesuai dengan spesifikasi yang ditetapkan, maka proses dihentikan.

5. Printing

Pada proses ini, lembaran-lembaran kertas yang dihasilkan dari proses

rolling & drying selanjutnya dibawa ke bagian pencetakan (printing)

dengan menggunakan konveyor. Proses ini merupakan proses pencetakan kaligrafi pada lembaran-lembaran kertas yang dihasilkan. Kaligrafi yang dibuat disesuaikan dengan pesanan.

6. Cutting

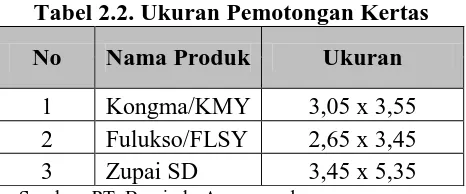

Proses ini merupakan proses pemotongan kertas menjadi ukuran yang lebih kecil. Kertas doa yang dihasilkan dari proses pencetakan kemudian dibawa ke proses pemotongan (cutting) dengan menggunakan kereta sorong dan kemudian dilakukan pemotongan sesuai dengan ukuran berdasarkan kaligrafi yang dibuat. Adapun ukuran pemotongan yang ditetapkan dapat dilihat pada tabel 2.2.

Tabel 2.2. Ukuran Pemotongan Kertas No Nama Produk Ukuran

7. Packing

Proses ini merupakan proses akhir pada pembuatan kertas budaya cina. Kertas yang sudah dipotong sesuai dengan spesifikasi yang diinginkan kemudian dibawa ke stasiun pengepakan (packing) secara manual dan kemudian dibungkus menggunakan plastik dan diikat dengan menggunakan tali plastik. Proses pengepakan dilakukan dengan ukuran tiap bungkus sebanyak 550 lembar kertas budaya cina.

2.5.3. Mesin Produksi

Mesin-mesin produksi yang digunakan pada PT. Bamindo Agrapersada dapat dilihat sebagai berikut:

1. Mesin Pencacah (Chopper)

Fungsi : Memotong bambu menjadi ukuran lebih kecil. Jumlah : 2 unit

Kapasitas : 2 ton/jam Daya : 18-22 Kw Ukuraan chop : 10-30 mm 2. Mesin Pembuburan (Musher)

Fungsi : Menggiling potongan bambu menjadi bubur kertas Jumlah : 2 unit

3. Rolling & Drying

Fungsi : Mengubah bubur kertas menjadi lembaran kertas. Jumlah : 4 unit

Kapasitas : 65 m/menit Putaran : 1430 rpm Tegangan : 220 volt 4. Mesin Pencetak (Printing)

Fungsi : Mencetak simbol (kaligrafi) pada lembaran kertas. Jumlah : 4 unit

Kapasitas : 55 m/menit Putaran : 700 rpm Tegangan : 220 Volt 5. Mesin Pemotong (Cutting)

Fungsi : Memotong lemabaran kertas Jumlah : 6 unit

6. Mesin Pengepakan (Packing)

Fungsi : Mengemas dan mengikat kertas dalam 1 bag. Jumlah : 4 unit

BAB III

LANDASAN TEORI

3.1. Konsep Lean Manufacturing

Lean manufacturing atau lean production atau lebih dikenal sebagai lean,

merupakan metode optimal untuk memproduksi barang melalui peniadaan waste (pemborosan)2

Karakteristik dari lean meliputi struktur lantai produksi yang aktif melakukan pemecahan masalah dengan penerapan kaizen dan continuous

improvement, serta pelaksanaan lean manufacturing melalui tingkat inventory

yang rendah, manajemen kualitas yang mengutamakan tindakan preventive (pencegahan) dibandingkan tindakan corrective (perbaikan), penggunaan pekerja yang sedikit, ukuran lot yang kecil serta penerapan konsep Just-in-Time (JIT)

. Lean manufacturing adalah filosofi manajemen proses yang berasal dari Toyota Production System (TPS), yang terkenal karena menitikberatkan pada peniadaan waste dengan tujuan peningkatan kepuasan konsumen secara keseluruhan.

3

Dari seluruh aktivitas untuk menghasilkan produk dari tahap awal hingga akhir dapat dikategorikan atas value added (yang memberikan nilai tambah)

. Konsep dasar dalam lean manufacturing dapat diringkas sebagai berikut: 1. Pendefenisian waste (pemborosan)

2

dan non-value added (tidak memberikan nilai tambah). Setiap proses yang

non-value added dari sudut pandang konsumen harus dieliminasi.

2. Standardisasi proses

Lean menuntut adanya implementasi dari panduan produksi yang rinci,

disebut sebagai standarisasi kerja. Ini mengeliminasi variasi pekerja dalam melakukan pekerjaannya.

3. Continuous flow

Lean bertujuan mengimplementasikan aliran produksi kontinu, bebas dari bottlenecks, interruption, or waiting. Bila hal ini berhasil diimplementasikan

maka waktu siklus produksi dapat dikurangi hingga 90%. 4. Pull production

Disebut juga Just-in-Time (JIT) yang bertujuan memproduksi produk yang dibutuhkan dan pada waktu dibutuhkan.

5. Quality at the source

Lean bertujuan mengeliminasi sumber kecacatan dan pemeriksaan kualitas

dilakukan pekerja pada lini proses produksi. 6. Continuous Improvement

Lean ditujukan mencapai kesempurnaan dengan perbaikan bertahap untuk

mengeliminasi pemborosan secara terus menerus.

3.2. Jenis-Jenis Pemborosan

Lean berfokus pada peniadaan atau pengurangan pemborosan (atau

pemanfaatan secara total aktivitas yang akan meningkatkan nilai ditinjau dari sudut pandang konsumen. Dari sudut pandang konsumen, nilai sama artinya dengan segala sesuatu yang ingin dibayar oleh konsumen untuk suatu produk atau jasa. Semua kegiatan tersebut dapat dikategorikan sebagai berikut:

a. Menciptakan nilai bagi produk (Value added activities) adalah aktivitas yang mentransformasi material atau informasi yang diinginkan dari sudut pandang konsumen.

b. Tidak dapat menciptakan nilai, tapi tidak dapat dihindari dengan teknologi dan asset yang sekarang dimiliki dan dibutuhkan untuk mengtransformasi material menjadi produk (Necessary non value added activities)

c. Tidak dapat menciptakan nilai bagi produk (Non value added activities)

Pemborosan (Waste) didefinisikan sebagai segala aktivitas pemakaian sumber daya (resources) yang tidak memberikan nilai tambah (value added) pada produk. Pada dasarnya semua waste yang terjadi berhubungan erat dengan dimensi waktu. JIT mendefinisikan ada 8 jenis waste yang tidak memberikan nilai dalam proses bisnis atau manufaktur, antara lain adalah sebagai berikut:

1. Produksi yang berlebih (overproduction) Kriteria overproduction adalah:

a. Memproduksi sesuatu lebih awal dari yang dibutuhkan

b. Memproduksi dalam jumlah yang lebih besar dari pada yang dibutuhkan oleh pelanggan.

penyimpanan dan transportasi karena persediaan berlebih. Persediaan dapat berupa fisik atau antrian informasi.

2. Waktu menunggu (waiting time) Kriteria waktu menunggu adalah:

a. Pekerja berdiri menunggu tahap selanjutnya dari proses baik menunggu alat, pasokan, komponen dan lain sebagainya, atau menganggur karena kehabisan material, keterlambatan proses, kerusakan mesin dan bottleneck. b. Waktu menunggu informasi

c. Material yang keluar dari satu proses dan tidak langsung dikerjakan di proses selanjutnya

3. Transportasi (transportation) Kriteria transportasi adalah:

a. Memindahkan barang dalam proses dari satu tempat ke tempat yang lain dalam satu proses, bahkan jika hanya dalam jarak dekat.

b. Menciptakan angkutan yang tidak efisien.

c. Pemindahan yang repetitif dan menempuh jarak jauh. 4. Proses yang berlebih (processing)

Kriteria proses berlebih adalah:

a. Melakukan langkah yang tidak diperlukan untuk memproses komponen. b. Melaksanakan pemrosesan yang tidak efisien karena alat dan rancangan

5. Persediaan berlebih (inventory)

Salah satu kriteria persediaan berlebih adalah persediaan yang dapat meningkatkan resiko barang kadaluarsa, barang rusak. Menurut Toyota persediaan adalah pemborosan. Bahan baku, barang dalam proses atau barang jadi yang berlebih menyebabkan lead time yang panjang, peningkatan biaya pengangkutan dan penyimpanan, serta keterlambatan. Persediaan berlebih juga menyembunyikan masalah seperti ketidakseimbangan produksi, keterlambatan pengiriman dari pemasok, produk cacat, mesin rusak, dan waktu set up yang panjang.

6. Gerakan yang tidak perlu (motion) Kriteria gerakan yang tidak perlu adalah:

a. Gerakan tersebut tidak memberikan nilai tambah bagi produk seperti mencari, memilih atau menumpuk komponen, alat dan lain sebagainya. b. Berjalan juga merupakan pemborosan.

7. Produk cacat (product defect)

Memproduksi komponen cacat atau yang memerlukan perbaikan. Perbaikan atau pengerjaan ulang, scrap, memproduksi barang pengganti, dan inspeksi berarti tambahan penanganan, waktu, dan upaya yang sia-sia.

8. Kreativitas karyawan yang tidak dimanfaatkan

3.3. Metode yang Digunakan dalam Lean Manufacturing

Perusahaan dapat memilih metode sesuai dengan kebutuhan dan tujuan yang ingin dicapai serta kemungkinan penerapannya diperusahaan. Beberapa metode yang dapat digunakan untuk menerapkan lean manufacturing adalah sebagai berikut:

3.3.1. Standardisasi Kerja

Pembentukan proses dan prosedur yang terstandarisasi merupakan kunci dalam menciptakan kinerja yang konsisten. Standarisasi digerakkan oleh pekerja, bukan diterapkan pada pekerja. Pekerja yang memahami pekerjaannya dengan cukup detail dapat memberikan kontribusi yang besar terhadap standarisasi.

Standardisasi pekerjaan dapat diartikan bahwa proses dan panduan dalam proses produksi didefinisikan dan dikomunikasi kan secara jelas, dengan tingkat kerincian yang tinggi, untuk mengeliminasi variasi dan asumsi yang salah dalam melakukan pekerjaan. Presiden Toyota, Cho, menyatakan bahwa terdapat 3 elemen dalam standardisasi kerja, yaitu:

a. Standardisasi urutan pekerjaan, merupakan aturan bagi pekerja dalam melakukan tugasnya, termasuk gerakan dan urutan proses.

b. Standardisasi timing, merupakan takt time. Takt dalam bahasa Jerman artinya ritme atau meter. Takt time menunjukkan seberapa sering seharusnya suatu produk diproduksi untuk memenuhi permintaan pelanggan.4

digunakan untuk menetapkan kecepatan produksi dan memberi sinyal kepada para pekerja jika mereka terlalu cepat atau terlalu lamban.

c. Standardisasi persediaan antar proses, merupakan jumlah minimum unit persediaan yang diperlukan untuk menyelesaikan pekerjaan yang terstandarisasi tersebut. Hal ini diperlukan untuk menjaga supaya proses produksi dapat berjalan dengan lancar.

3.3.2. Diagram SIPOC (Supplier, Input, Process, Output, Costumer)

Diagram SIPOC dapat digunakan untuk memberikan batasan atau ruang lingkup penelitian sepanjang value stream. Diagram SIPOC adalah alat yang digunakan untuk mengidentifikasikan elemen yang berkaitan untuk pengembangan proses sebelum proses pengembangan itu dimulai. Penggambaran ruang lingkup dilakukan sebelum penggambaran lebih rinci untuk setiap proses. Nama SIPOC merupakan akronim dari lima elemen utama dalam sistem kualitas, yaitu:

a. Suppliers adalah orang, departemen atau organisasi yang memberikan

informasi kunci, material, atau sumber daya lain kepada proses. Jika suatu proses terdiri dari beberapa sub proses, maka sub proses sebelumnya dapat dianggap sebagai petunjuk pemasok internal (internal suppliers).

b. Inputs adalah segala sesuatu yang diberikan oleh pemasok (suppliers) kepada

c. Process adalah sekumpulan langkah yang mentransformasi dan secara ideal

menambah nilai kepada inputs (proses transformasi nilai tambah kepada

inputs). Suatu proses biasanya terdiri dari beberapa sub-proses.

d. Outputs adalah produk (barang atau jasa) dari suatu proses. Dalam industri

manufaktur ouputs dapat berupa barang setengah jadi maupun barang jadi

(final product). Termasuk kedalam outputs adalah informasi-informasi kunci

dari proses.

e. Customers adalah orang atau kelompok orang, atau sub proses yang menerima outputs. Jika suatu proses terdiri dari beberapa sub proses, maka sub proses

sesudahnya dapat dianggap sebagai pelanggan internal (internal customers). Langkah-langkah dalam membuat Diagram SIPOC adalah:

1. Membuat suatu wilayah diagram yang memungkinkan untuk diisi dengan elemen-elemen berkaitan. Diagram diberi keterangan Supplier, Input, Process,

Output, dan Costumer pada bagian atas.

2. Identifikasikan setiap level proses produksi. 3. Identifikasikan output dari setiap proses.

4. Identifikasikan konsumen yang akan menerima output dari proses.

5. Identifikasikan input yang diperlukan untuk setiap proses agar dapat berfungsi dengan baik.

3.3.3. Pengendalian Visual (Visual Control)

Sistem kendali visual adalah alat komunikasi tentang prosedur dan status produksi yang digunakan dalam lingkungan kerja, untuk menunjukkan bagaimana pekerjaan seharusnya dilakukan dan apakah terjadi penyimpangan terhadap standar, sehingga pekerja dapat melakukan pekerjaannya secara efektif. Pengendalian visual lebih dari sekedar mengungkapkan penyimpangan dari target atau tujuan melalui bagan dan grafik dan menempatkannya agar dapat dilihat oleh orang banyak. Beberapa alat yang termasuk ke dalam sistem kendali visual adalah:

a. Visual displays, berupa grafik, tabel, prosedur dan dokumentasi proses sebagai referensi bagi pekerja produksi.

b. Visual controls, merupakan indikator yang berfungsi sebagai pengendali atau sinyal. Termasuk ke dalamnya dalah informasi status produksi, informasi kualitas. Contohnya kartu kanban.

c. Visual process indicators, mengkomunikasikan proses produksi atau aliran bahan baku yang benar. Contohnya area lantai produksi yang dicat untuk menyimpan produk yang tidak cacat.

3.3.4. Continuous Improvement dengan 5S

Konsep dalam 5S adalah bagaimana mencari pemborosan dan kemudian mencoba menghilangkannya. Dalam penerapan konsep 5S ini diharapkan tidak adanya waktu yang terbuang untuk mencari peralatan yang hendak digunakan. 5S terdiri dari 5 kata dalam bahasa Jepang, yaitu:

b. Seiton, terkait dengan peletakkan item yang tepat pada area yang tepat.

c. Seiso, terkait dengan membersihkan seluruh tempat kerja.

d. Seiketsu, memperbaiki standar yang tinggi dalam pengaturan housekeeping

dan tempat kerja.

e. Shitsuke, kemampuan manajemen dalam melatih pekerja untuk mengikuti

aturan housekeeping.

3.3.5. SMED (Single-Minute Exchange of Dies)

Salah satu metode Lean yang dapat memperbaiki tempat kerja adalah

Single-Minute Exchange of Dies (SMED) yang merupakan sebuah metodologi

yang dikhususkan dalam pengurangan waktu setup. Tujuan akhir dari SMED adalah zero setup. Manfaat dari SMED antara lain dapat mengurangi persediaan, memperbaiki fleksibilitas, meningkatkan kapasitas, dan dapat memberikan pelayanan yang lebih baik kepada pelanggan. SMED terdiri atas beberapa langkah,yaitu :

a. mengidentifikasi langkah-langkah pengerjaan setup internal dan setup eksternal

b. menkonversikan atau merubah langkah-langkah setup internal menjadi langkah-langkah setup eksternal.

3.3.6. Value Stream Mapping5

Value stream mapping dapat menyajikan suatu titik balik yang optimal

bagi setiap perusahaan yang ingin menjadi lean. Keuntungan-keuntungan yang diperoleh dengan penerapan konsep value stream mapping adalah sebagai berikut

Value Stream Mapping adalah salah satu metode pemetaan aliran produksi dan aliran informasi untuk memproduksikan satu produk atau satu famili produk, tidak hanya pada masing-masing area kerja, tetapi pada tingkat total produksi serta mengidentifikasi kegiatan yang value added dan non value added.

Value Stream Mapping secara visual memetakan aliran material dan

informasi secara menyeluruh dimulai dari kedatangan bahan baku dari supplier melalui semua tahap proses produksi hingga pengiriman produk kepada pelanggan akhir.

Tujuan pemetaan ini adalah untuk mengidentifikasi seluruh jenis pemborosan di sepanjang proses produksi dan untuk mengambil langkah dalam upaya mengeliminasi pemborosan tersebut. Langkah yang diambil dalam upaya mengeliminasi pemborosan adalah dengan caramemperbaiki keseluruhan aliran bukan hanya mengoptimalkan aliran secara sepotong-sepotong. Hal ini dapat membantu pihak perusahaan mengambil keputusan dalam memperbaiki keseluruhan proses produksi.

6

5 Mike, Rother & John Shock. 2003. Ibid 6 Mike, Rother & John Shock. 2003. Ibid

1. Membantu perusahaan menggambarkan aliran produksi secara keseluruhan mulai dari proses awal hingga proses akhir, bukan hanya satu proses tunggal. Dengan demikian akan terlihat jelas seluruh aliran.

2. Pemetaan membantu perusahaan melihat segala pemborosan dan sumber pemborosan yang terjadi di sepanjang aliran produksi

3. Value stream mapping memberikan pemahaman mengenai proses manufaktur

dalam bahasa yang umum.

4. Value stream mapping menggabungkan antara teknik dan konsep lean yang

dapat membantu perusahaan untuk menghindari pemilihan teknik dan konsep yang asal-asalan.

5. Sebagai dasar dari rencana implementasi. Dengan membantu perusahaan merancang bagaimana mengoperasikan keseluruhan aliran dari setiap proses kegiatan – merancang bagian yang hilang dalam mengupayakan lean

manufacturingdiharapkan. Value stream map merupakan sebuah rencana

dalam strategi implementasi lean

6. Value stream mapping menunjukkan hubungan antara aliran informasi dan

aliran material.

7. Value stream mapping jauh lebih berguna dibandingkan metode kuantitatif

lainnya yang menghasilkan perhitungan non value added, lead time, jarak perpindahan, jumlah persediaan, dsb. Value stream mapping merupakan sebuah metode kualitatif yang menggambarkan secara terperinci bagaimana seharusnya fasilitas produksi dioperasikan dalam usaha menciptakan aliran.

menggambarkan apa yang sebenarnya akan dilakukan dalam upaya untuk memberikan pengaruh terhadap perhitungan-perhitungan yang dilakukan.

Dalam value stream mapping, ada dua pemetaan yang harus digambarkan yaitu pembuatan current state map dan future state map. Pembuatan current state map dilakukan untuk memetakan kondisi lantai produksi aktual, dimana segala informasi yang terdapat dalam setiap proses dicantumkan dalam pemetaan.

Current state map digunakan untuk mengidentifikasi pemborosan dan sumber

pemborosan yang terjadi. Setelah identifikasi pemborosan dilakukan, maka dapat digambarkan future state map. Future state map merupakan pemetaan kondisi perusahaan di masa mendatang sebagai usulan rancangan perbaikan dari current

state map yang ada.

Petunjuk pembuatan current state map adalah sebagai berikut:

1. Penentuan Family Product yang akan dijadikan sebagai Model Line

Tahap ini merupakan tahap awal dalam menggambar Current State Map. Setelah mengetahui konsep yang benar tentang Lean, maka pada tahap ini perlu ditentukan produk yang akan dijadikan model line sebagai target perbaikannya. Tujuan pemilihan model-line adalah agar penggambaran sistem fokus pada satu produk saja yang bisa dianggap sebagai acuan dan representasi dari sistem produksi yang ada. Mengidentifikasi suatu family

product dapat dilakukan baik dengan menggunakan produk dan matriks proses

tergantung keputusan perusahaan yang dapat ditentukan dari pandangan bisnis seperti tingkat penjualan, atau menurut fokus perusahaan.

2. Penentuan Value Stream Manager

Untuk meluhat value-stream suatu produk secara keseluruhan tentunya perusahaan perlu dilihat sebagai satu kesatuan yang utuh, sehingga batasan-batasan organisasi dalam perusahaan perlu diterobos. Karena pada dasarnya perusahaan cenderung terorganisir untuk setiap departemen (proses) dan terbatas pada fungsinya masing-masing. Sehingga biasanya orang hanya bertanggungjawab pada apa yang menjadi bagiannya (pada areanya saja) tanpa perlu mengetahui proses secara keseluruhan menurut sudut pandang

value-stream. Oleh karena itu dalam memetakan value-stream agar nantinya dapat

dibuat suatu usulan perancangan, diperlukan seorang Value-stream Manager yakni orang yang paham mengenai proses keseluruhan dalam value-stream suatu produk sehingga dapat membantu dalam memberikan saran bagi perbaikan value-stream produk tersebut.

3. Pembuatan Peta Untuk Setiap Kategori Proses (Door-to-Door Flow) di Sepanjang Value-stream

Keadaan sebenarnya di lapangan diperoleh saat penggambar berjalan di sepanjang proses aktual value stream dari proses produksi yang aktual. Melakukan pengamatan mendetail untuk setiap kategori proses. Untuk setiap proses, maka seluruh informasi kritis termasuk lead time, cycle time,

changeover time, uptime, EPE (ukuran batch produksi), jumlah operator dan

perlu didokumentasikan. Yang semuanya akan dimasukkan dalam suatu data

box untuk masing-masing proses. Level inventory pada peta seharusnya

disesuaikan dengan level pada waktu pemetaan aktual dan bukan berdasarkan rataan karena penting untuk menggunakan gambar aktual daripada rata-rata historis yang disediakan oleh perusahaan.

Untuk setiap pembuatan data box, maka ukuran-ukuran yang diperlukan antara lain:

a. Cycle Time (C/T)

Cycle time (C/T) merupakan salah satu ukuran penting yang dibutuhkan

dalam kegiatan Lean selain Value-creating time (VCT) dan Lead time (L/T). Cycle time menyatakan waktu yang dibutuhkan oleh satu operator untuk menyelesaikan seluruh elemen/kegiatan kerja dalam membuat satu

part sebelum mengulangi kegiatan untuk membuat part berikutnya. Value-creating time (VCT) menyatakan waktu keseluruhan elemen kerja yang

biasa mentransformasikan suatu produk dalam cara yang rela dibayar oleh konsumen. Lead time (L/T) menyatakan waktu yang dibutuhkan untuk seluruh proses atau dalam satu value stream, mulai dari awal hingga akhir proses.

Biasanya : VCT < C/T < L/T

b. Change-over Time (C/O)

ini biasanya changeover time menyatakan waktu untuk memindahkan dari posisi kiri menjadi posisi kanan dalam pembuatan satu produk simetris.

c. Uptime

Menyatakan kapasitas mesin yang digunakan dalam mengerjakan satu proses. Kapasitas mesin bersifat on-demand machine uptime. Artinya informasi mesin ini tetap.

d. Jumlah Operator

Menyatakan jumlah orang yang dibutuhkan saat untuk satu proses.

e. Waktu Kerja

Waktu kerja yang dibutuhkan untuk tiap shift pada suatu proses sesudah dikurangi dengan waktu istirahat (break), waktu rapat (meeting), dan waktu membersihkan area kerja (cleanup times).

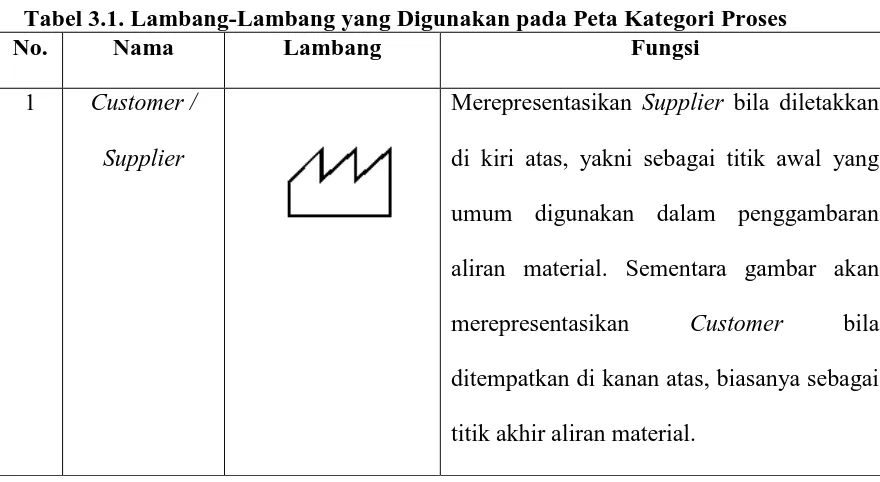

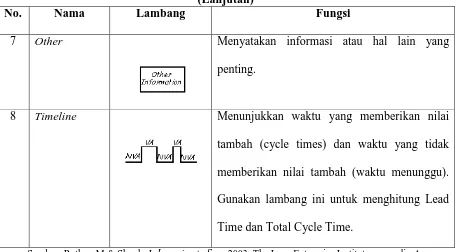

Tabel 3.1. Lambang-Lambang yang Digunakan pada Peta Kategori Proses

No. Nama Lambang Fungsi

1 Customer / Supplier

Tabel 3.1. Lambang-Lambang yang Digunakan pada Peta Kategori Proses (Lanjutan)

No. Nama Lambang Fungsi

2 Dedicated Process

Menyatakan proses, operasi, mesin atau departemen yang melalui aliran material. Secara khusus, untuk menghindari pemetaan setiap langkah proses yang tidak diinginkan, maka lambang ini biasanya merepresentasikan satu departemen dengan aliran internal yang kontinu.

3 Shared Process

Menyatakan operasi proses, departemen atau stasiun kerja dengan famili-famili yang saling berbagi dalam value-stream. Perkiraan jumlah operator yang dibutuhkan dalam Value Stream dipetakan, bukan sejumlah operator yang dibutuhkan untuk memproduksi seluruh produk.

4 Data Box Lambang ini memiliki lambang-lambang didalamnya yang menyatakan informasi / data yang dibutuhkan unuk menganalisis dan mengamati system

Tabel 3.1. Lambang-Lambang yang Digunakan pada Peta Kategori Proses (Lanjutan)

No. Nama Lambang Fungsi

6 Work Cell Mengindikasi banyak proses yang terintegrasi dalam sel-sel kerja manufaktur, seperti sel-sel yang biasa memproses famili terbatas dari produk yang sama atau produk tunggal. Produk berpindah dari satu langkah proses ke langkah proses lain dalam berbagai batch yang kecil atau bagian-bagian tunggal.

7 Inventory Menunjukkan keberadaan suatu inventory diantara dua proses. Ketika memetakan current state, jumlah inventory dapat diperkirakan dengan satu perhitungan cepat, dan jumlah tersebut dituliskan dibawah gambar segitiga. Jika terdapat lebih dari satu akumulasi inventory, gunakan satu lambang untuk masing-masing inventory. Sumber: Rother, M & Shook, J, Learning to See, ,2003, The Lean Enterprise Institute, appendix A

2. Pembuatan Peta Aliran Material dan Informasi Keseluruhan Pabrik

value-stream adalah aliran informasi yang juga mencakup aliran yang

ditunjukkan dengan ikon push arrow. Penggambaran shipments dan lead-time

bar dari bahan mentah hingga produk jadi (finished good) yang telah berada di shipping-end untuk dikirim ke konsumen. Dengan demikian peta Current State Map telah lengkap. Pada tahapan ini, maka gambar yang telah dibuat

pada tahap sebelumnya, disempurnakan dengan lambang-lambang yang dapat dilihat pada Tabel 3.2.

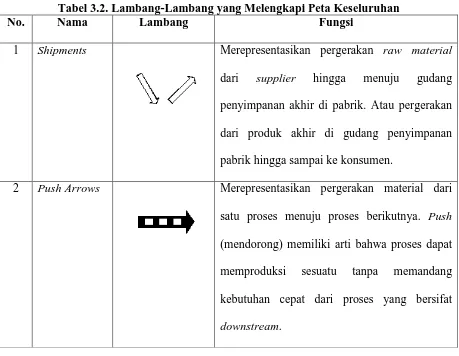

Tabel 3.2. Lambang-Lambang yang Melengkapi Peta Keseluruhan

No. Nama Lambang Fungsi

1 Shipments Merepresentasikan pergerakan raw material dari supplier hingga menuju gudang penyimpanan akhir di pabrik. Atau pergerakan dari produk akhir di gudang penyimpanan pabrik hingga sampai ke konsumen.

2 Push Arrows Merepresentasikan pergerakan material dari satu proses menuju proses berikutnya. Push (mendorong) memiliki arti bahwa proses dapat memproduksi sesuatu tanpa memandang kebutuhan cepat dari proses yang bersifat

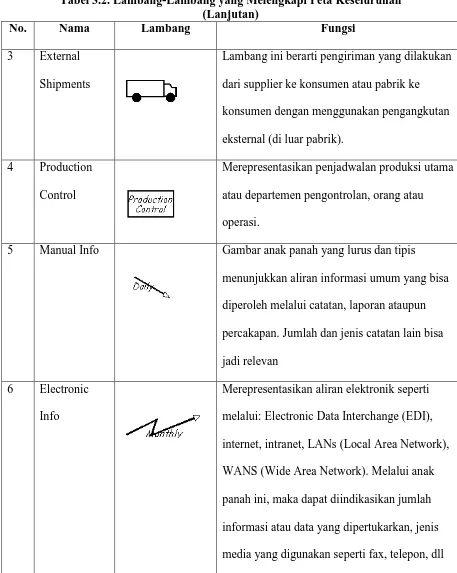

Tabel 3.2. Lambang-Lambang yang Melengkapi Peta Keseluruhan (Lanjutan)

No. Nama Lambang Fungsi

3 External Shipments

Lambang ini berarti pengiriman yang dilakukan dari supplier ke konsumen atau pabrik ke konsumen dengan menggunakan pengangkutan eksternal (di luar pabrik).

4 Production Control

Merepresentasikan penjadwalan produksi utama atau departemen pengontrolan, orang atau operasi.

5 Manual Info Gambar anak panah yang lurus dan tipis

menunjukkan aliran informasi umum yang bisa diperoleh melalui catatan, laporan ataupun percakapan. Jumlah dan jenis catatan lain bisa jadi relevan

6 Electronic Info

Tabel 3.2. Lambang-Lambang yang Melengkapi Peta Keseluruhan (Lanjutan)

No. Nama Lambang Fungsi

7 Other Menyatakan informasi atau hal lain yang penting.

8 Timeline Menunjukkan waktu yang memberikan nilai tambah (cycle times) dan waktu yang tidak memberikan nilai tambah (waktu menunggu). Gunakan lambang ini untuk menghitung Lead Time dan Total Cycle Time.

Sumber: Rother, M & Shook, J, Learning to See, ,2003, The Lean Enterprise Institute, appendix A

Setelah membuat Current State Map, maka langkah terakhir dalam value

stream mapping adalah membuat suatu future state map. Tujuan dari value stream mapping adalah untuk mengetahui dengan jelas sumber-sumber pemborosan dan

membantu membuat area target bagi proses perbaikan yang nyata. Future state

map tidaklah lebih dari sekedar pengimplementasian rencana yang menjelaskan

jenis tool yang dibutuhkan dalam proses lean untuk mengeliminasi pemborosan dan dimana (pada proses apa) tool tersebut diperlukan dalam value stream suatu produk. Pembuatan suatu future state map diawali dengan menjawab serangkaian pertanyaan terkait masalah yang menyebabkan perlu dibangunnya suatu future

diperoleh berdasarkan analisis dari Current State Map yang telah dibuat sebelumnya dan dengan menerapkan tool yang sesuai untuk digunakan.

3.4. Studi Waktu

Metode pengukuran waktu dapat dibagi dalam dua bagian yaitu: 1. Pengukuran Waktu secara Langsung

Yaitu pengukuran yang dilakukan di tempat dimana pekerjaan bersangkutan dijalankan. Terdiri atas dua jenis, yaitu:

a. Metode Sampling Pekerjaan, yaitu pengamatan dilakukan pada waktu-waktu tertentu yang telah ditentukan secara acak/random.

b. Metode Jam Henti, yaitu dengan menggunakan instrumen stopwatch dimana metode ini baik diaplikasikan untuk pekerjaan yang berlangsung singkat dan berulang-ulang.

2. Pengukuran Waktu secara Tidak Langsung

Yaitu pengukuran waktu yang dilakukan tanpa harus berada di tempat pekerjaan, tetapi dengan membaca grafik atau tabel yang tersedia. Pengukuran dilakukan terhadap pekerja yang diambil secara acak untuk mencari pekerja normal.

Waktu yang diambil adalah waktu siklus dan beberapa pengujian yang dilakukan yaitu:

a. Pengujian keseragaman data

kontrol atas dan batas kontrol bawah tergantung pada tingkat ketelitian dan tingkat keyakinan yang telah ditetapkan. Untuk tingkat ketelitian 5% dan tingkat keyakinan 95% batas kontrol data ditentukan oleh rumusan matematis yang diperoleh secara statistik yaitu:

- Batas kontrol atas = x + 2 σ - Batas kontrol bawah = x – 2 σ

Dimana : x = rata-rata nilai pengamatan

σ = standar deviasi nilai pengamatan

b. Pengujian kecukupan data

Untuk membuat estimasi mengenai jumlah pengamatan yang seharusnya dilakukan, The Maytag Company telah memperkenalkan prosedur sebagai berikut:

1. Laksanakan pengamatan/pengukuran awal dari elemen kegiatan yang akan diukur waktunya dengan ketentuan sebagi berikut:

a. Sepuluh kali pengamatan untuk kegiatan yang berlangsung dalam siklus sekitar 2 menit atau kurang.

b. Lima kali pengamatan untuk kegiatan yang berlangsung dalam siklus waktu lebih besar dari 2 menit.

2. Tentukan nilai range, yaitu perbedaan nilai terbesar (H) dan nilai terkecil (L) dari hasil pengamatan yang diperoleh.

Harga tersebut secara kasar dapat didekati dengan cara menjumlahkan nilai data tertinggi dan data yang terendah dibagi dengan 2, atau (H + L)/2.

4. Tentukan nilai daripada range dibagi dengan rata-rata. Nilai tersebut dapat diformulasikan sebagai (R/x).

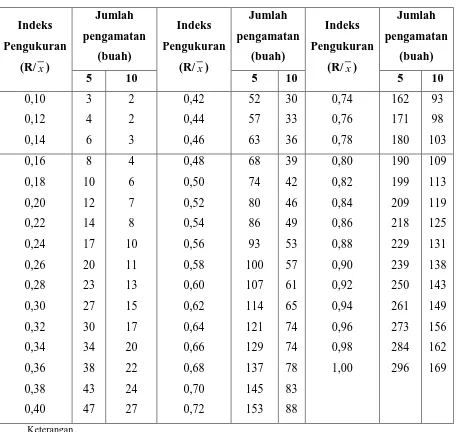

5. Tentukan jumlah pengamatan yang diperlukan atau yang seharusnya dilaksanakan dengan menggunakan tabel 2.3 berikut. Cari nilai (R/x) yang sesuai dan kemudian dari kolom sample size yang diambil (5 atau 10) akan bisa diketahui berapa jumlah pengamatan (N) yang diperlukan. Tabel tersebut untuk kondisi 95% convidence level dan 5% degree of

accuracy.

Tabel 3.3. Jumlah Pengamatan yang Diperlukan (N) untuk 95% Convidence Level dan 5% Degree of Accuracy

Indeks

Cara pengukuran Kerja Dengan Stop Watch Time Study:

1. Definisikan pekerjaan yang akan diteliti untuk diukur waktunya dan beritahukan maksud dan tujuan pengukuran ini kepada pekerja yang dipilih untuk diamati dan supervisor yang ada.

2. Catat semua informasi yang berkaitan erat dengan penyelesaian pekerjaan seperti lay out, karakteristik/spesifikasi mesin atau peralatan kerja lain yang digunakan.

3. Bagi operasi kerja dalam elemen-elemen kerja sedetil-detilnya tapi masih dalam batas-batas kemudahan untuk pengukuran waktunya.

4. Amati, ukur dan catat waktu yang dibutuhkan oleh operator untuk menyelesaikan elemen-elemen kerja tersebut.

5. Tetapkan jumlah siklus kerja yang harus diukur dan dicatat. Teliti apakah jumlah siklus yang dilaksanakan ini sudah memenuhi syarat atau tidak, tes pula keseragaman data yang diperoleh.

6. Tetapkan performansi rating operator. Performance rating ini ditetapkan untuk setiap elemen kerja yang ada dan hanya ditujukan untuk performance operator. Untuk elemen kerja yang sepenuhnya dilakukan oleh mesin maka

performance dianggap normal (100%).

8. Tetapkan waktu longgar (allowance time) guna memberikan fleksibilitas. Waktu longgar yang diberikan ini guna menghadapi kondisi-kondisi seperti kebutuhan yang bersifat personil, kelelahan, keterlambatan material, dll. 9. Tetapkan waktu kerja baku (standard time) yaitu jumlah total antara waktu

BAB IV

METODOLOGI PENELITIAN

Metodologi penelitian merupakan cara berpikir yang dimulai dari menentukan suatu permasalahan, pengumpulan data melalui buku-buku panduan maupun studi lapangan, melakukan penelitian berdasarkan data yang ada sampai dengan penarikan kesimpulan dari permasalahan yang diteliti.

4.1. Rancangan Penelitian

Penelitian yang dilakukan berdasarkan sifatnya termasuk penelitian deskriptif yaitu penelitian yang berusaha untuk menguraikan tentang sifat-sifat (karakteristik) dari suatu keadaaan. Penelitian ini menggambarkan keadaan objek penelitian pada saat sekarang berdasarkan fakta yang terlihat di lantai produksi selama proses produksi berlangsung untuk digunakan sebagai acuan untuk melihat masalah mengenai pemborosan yang terjadi sehingga dapat diberikan usulan perbaikan.

4.2. Tempat dan Waktu Penelitian

4.3. Kerangka Konseptual

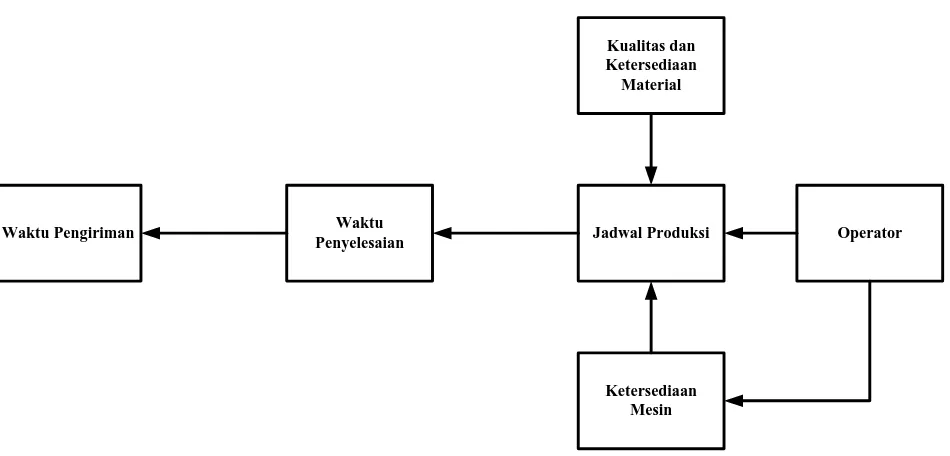

Pemborosan merupakan segala sesuatu yang menambah biaya dan waktu dalam pembuatan sebuah produk, namun tidak memberikan nilai tambah, oleh karena itu perlu dieliminasi. Pemborosan dapat ditimbulkan oleh aktivitas perusahaan dalam menghasilkan produk. Dimulai dari pemesanan bahan baku, proses manufaktur dan pengiriman pesanan ke konsumen. Akibat dari pemborosan ini adalah menambah lead time sehingga menyebabkan keterlambatan pengiriman. Dengan pemborosan yang dilakukan oleh perusahaan maka akan menimbulkan penambahan biaya produksi. Untuk kerangka konseptual ini dapat dilihat pada gambar 4.1.

Waktu Pengiriman Waktu

Penyelesaian Jadwal Produksi Kualitas dan Ketersediaan

Material

Ketersediaan Mesin

Operator

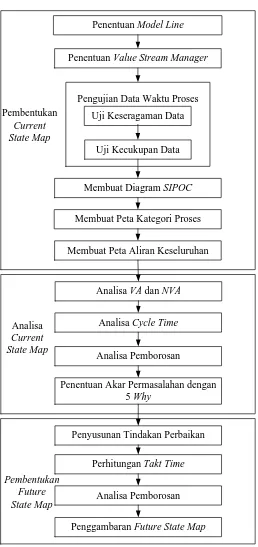

4.4. Langkah-Langkah Penelitian

Secara umum langkah-langkah penelitian ini dibagi atas 5 tahapan besar, yaitu:

1. Studi Pendahuluan

2. Identifikasi Masalah dan Penetapan Tujuan 3. Pengumpulan dan Pengolahan Data

4. Analisis dan Evaluasi 5. Kesimpulan dan Saran

4.4.1. Studi Pendahuluan

Studi pendahuluan dilaksanakan untuk memperoleh masukan mengenai objek yang akan diteliti. Melalui studi ini, diharapkan dapat diperoleh informasi mengenai permasalahan yang diangkat dalam penelitian dan variabel-variabel yang terkait dengan masalah tersebut.

Studi pendahuluan dalam penelitian ini dilakukan dengan mengamati langsung kondisi perusahaan dan melakukan wawancara dengan pihak perusahaan. Usaha ini dilakukan agar dapat melihat permasalahan yang ada dengan lebih jelas. Permasalahan yang dilihat akan dicoba dipecahkan berdasarkan aplikasi ilmu teknik industri.

secara ilmiah. Pada dasarnya, bobot suatu penelitian ditentukan oleh kecermatan landasan teori yang digunakan peneliti. Studi literatur dilakukan dengan mempelajari teori-teori yang akan digunakan untuk mencapai tujuan penelitian.

4.4.2. Identifikasi Masalah dan Penetapan Tujuan

Identifikasi masalah dilakukan berdasarkan studi pendahuluan terhadap objek penelitian dan studi literatur tentang permasalahan yang dihadapi. Pengamatan di lapangan dan wawancara dengan pihak perusahaan akan diperoleh kondisi-kondisi dimana hal tersebut tidak sesuai pelaksanaannya atau hasil yang diperoleh dengan kondisi yang sebenarnya diharapkan. Hal ini lah yang diidentifikasi menjadi masalah. Langkah selanjutnya adalah mendefenisikan permasalahan yaitu menentukan batasan dan asumsi masalah. Dari studi literatur akan dipilih metode yang mungkin untuk memecahkan masalah dan dipilih yang sesuai.

4.4.3. Pengumpulan Data

Jenis data yang dikumpulkan terdiri dari data primer dan data sekunder. 1. Data Primer

Data primer adalah data yang dikumpulkan melalui pengamatan langsung (observasi). Data primer yang dikumpulkan berupa:

a. Cycle Time (waktu siklus)

b. Layout pabrik

2. Data Sekunder

Data sekunder adalah data yang dikumpulkan dengan mencatat data dan informasi dari laporan-laporan perusahaan yang ada atau dengan cara mereview laporan tersebut yang mencakup:

a. Data jumlah permintaan kertas budaya cina (joss paper) b. Data permintaan bahan baku ke supplier

c. Aliran informasi di lantai pabrik d. Jumlah operator dan jam kerja e. Uptime

4.4.4. Pengolahan Data

Langkah-langkah pengoahan data adalah sebagai berikut: 1. Pembentukan Current State Map

a. Menentukan produk yang akan menjadi model line

Tujuan pemilihan model line adalah agar penggambaran sistem fokus pada suatu produk yang dianggap dapat mewakili keseluruhan sistem produksi di pabrik. Model line berupa famili produk yang merupakan produk utama perusahaan.

b. Menentukan value stream manager

Setiap operator umumnya hanya memahami proses yang ditanganinya masing-masing, sehingga data atau informasi yang diperoleh dari setiap proses bisa jadi tidak sinkron antara satu dengan lainnya saat digabungkan. Oleh karena itu dibutuhkan orang yang benar-benar memahami keseluruhan sistem dan proses produksi yang terjadi di pabrik mulai dari bahan diterima dari supplier hingga menjadi produk jadi. Orang inilah yang disebut value stream manager yang diharapkan dapat membantu penulis dalam memahami detail proses produksi. c. Pengujian data primer meliputi uji keseragaman data dan uji kecukupan

data.

d. Membuat diagram SIPOC

Diagram SIPOC digunakan untuk menunjukkan batasan dan ruang lingkup dari penelitian. Langkah-langkah pembentukan diagram SIPOC adalah:

4. Penentuan Output 5. Penentuan Customer

e. Membuat peta untuk setiap kategori proses (door to door flow) di sepanjang value stream

Informasi yang diperlukan untuk masing-masing kategori proses terdiri dari cycle time, ukuran produksi, jumlah operator, dan uptime. Dimana ukuran-ukuran ini akan dimasukkan pada satu data box untuk setiap kategori proses. Setiap kategori proses dalam data box bisa terdiri dari beberapa stasiun kerja yang masih tergolong dalam satu kategori proses. f. Membuat peta aliran keseluruhan pabrik meliputi aliran material dan

aliran informasi yang membentuk current state map

Tahap selanjutnya adalah menggabungkan peta setiap kategori proses yang terdapat di sepanjang value-stream dengan aliran material dan aliran informasi sehingga menjadi satu kesatuan aliran dalam pabrik. Dengan demikian akan diperoleh gambaran utuh kegiatan dalam perusahaan yang terjadi saat ini lengkap dengan informasi dalam data

box. Setelah Current State Map selesai dibuat, maka dihitung total Lead Time (waktu produk berada dalam value stream termasuk saat produk

2. Analisa Current State Map

Analisa perbaikan current state map dilakukan dengan mengidentifikasikan pemborosan-pemborosan apa saja yang terdapat di sepanjang value stream Current State. Kemudian akan dicari akar permasalahan dan cara mengatasinya. Beberapa langkah yang dilakukan yaitu:

a. Analisa lead time produksi, apakah lead time memungkinkan untuk dikurangi atau tidak dengan merinci total Value Added Time (VA) dan total Non-Value Added Time (NVA). Lead time mencakup waktu penyimpanan material di gudang hingga saat produk dikirim.

b. Setelah mengamati lead time, amati cycle time produksinya. Apakah

cycle time terlalu lama dalam pengerjaan proses tersebut. Waktu proses

produksi yang terlalu lama sebaiknya dikurangi. Pengurangan dapat dilakukan dengan pengurangan aktivitas yang kurang efesien.

c. Selanjutnya identifikasi pemborosan-pemborosan apa saja yang terjadi dalam proses tersebut.

3. Pembentukan Future State Map

Future state map merupakan gambaran keadaaan yang ingin dicapai oleh

perusahaan kedepannya. Beberapa langkah yang perlu dilakukan yaitu: a. Penyusunan tindakan perbaikan Alternatif tindakan perbaikan disusun

untuk memperbaiki permasalahan yang telah diidentifikasi sebelumnya dengan tool 5Why.

b. Perhitungan tak time Takt time menunjukkan seberapa sering seharusnya suatu produk diproduksi untuk memenuhi permintaan pelanggan. Takt time digunakan untuk mensinkronisasikan langkah produksi dan langkah penjualan.

c. Mengusahakan penerapan lean principle Berdasarkan keadaan perusahaan maka akan diusahakan penerapan lean principle yang sesuai.

d. Penggambaran future state map Perbaikan yang dilakukan digambar dalam future state map dan dihitung leadtime hasil perancangan.

Penentuan Model Line

Penentuan Value Stream Manager

Uji Keseragaman Data

Uji Kecukupan Data Pengujian Data Waktu Proses

Membuat Diagram SIPOC

Membuat Peta Kategori Proses

Membuat Peta Aliran Keseluruhan Pembentukan

Current State Map

Analisa VA dan NVA

Analisa Cycle Time

Analisa Pemborosan

Penentuan Akar Permasalahan dengan 5 Why

Analisa Current State Map

Penyusunan Tindakan Perbaikan

Perhitungan Takt Time

Analisa Pemborosan

Penggambaran Future State Map Pembentukan

Future State Map

4.4.5. Analisa dan Evaluasi 4.4.5.1. Analisa

Setelah dilakukan perbaikan melalui pembentukan future state map, maka pada tahap ini dilakukan analisa terhadap hasil rancangan. Analisa meliputi analisa current state map dan future state map. Pada tahap ini, akan dibandingkan antara peta current state dengan peta future state yang dibuat. Dengan demikian, akan dapat diketahui perbedaan kondisi yang dihadapi perusahaan saat ini dengan kondisi ideal yang mungkin untuk diterapkan dalam perusahaan melalui rancangan future-state.

4.4.5.2. Evaluasi

Pada tahap evaluasi dilakukan penyusunan strategi implementasi. Strategi implementasi dibutuhkan sebagai langkah awal melakukan perbaikan untuk peningkatan produktivitas. Dengan demikian, tahapan ini akan dijadikan acuan untuk melakukan tindakan perbaikan selanjutnya. Penyusunan strategi implementasi berdasarkan pengamatan dan informasi hasil diskusi dengan value

stream manager. Strategi dibuat mengunakan metode 5W1H. Metode tersebut

meliputi pertanyaan:

a. What, tindakan perbaikan apa yang ingin dilakukan

b. Where, di mana tempat tindakan perbaikan tersebut akan dilakukan

c. Why, mengapa atau apa alasan tindakan perbaikan tersebut dilakukan

d. Who, siapa yang akan melakukan tindakan perbaikan serta siapa yang