` PERBAIKAN ALIRAN PROSES PRODUKSI

DENGAN PENDEKATAN LEAN MANUFACTURING

di PT. BINTANG PERSADA SATELIT

T U G A S S A R J A N A

Diajukan Untuk Memenuhi Sebagian dari Syarat-syarat Penulisan Tugas Sarjana

oleh

ERWIN MANGARA PARSAORAN 080403141

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur Penulis panjatkan kepada Tuhan Yang Maha Esa, karena atas Rahmat dan Karunia-Nya Penulis dapat menyelesaikan Tugas Sarjana ini dengan baik.

Tugas Sarjana ini berjudul “Memperbaiki Aliran Proses Produksi dengan Pendekatan Lean Manufacturing di PT. Bintang Persada Satelit”. Tugas Sarjana merupakan salah satu syarat dalam menyelesaikan studi di Departemen Teknik Industri.

Tugas sarjana ini disusun berdasarkan sumber literatur dan penelitian mengenai pendekatan lean manufacturing untuk mereduksi waste. Dari tugas sarjana ini dihasilkan suatu usulan perbaikan aliran proses produksi yang lebih efisien sehingga berdampak pada peningkatan produktivitas di PT. Bintang Persada Satelit.

Penulis menyadari bahwa Tugas Sarjana ini belum sempurna sebagaimana adanya. Oleh karena itu, Penulis mengharapkan kritik dan saran yang membangun dari pembaca untuk kesempurnaan Tugas Sarjana ini. Penulis mengucapkan terima kasih dan semoga Tugas Sarjana ini bermanfaat bagi kita semua.

MEDAN 2012

UCAPAN TERIMA KASIH

Terpujilah Yesus Kristus yang telah memberikan kasih dan karunia-Nya sehingga penulis mendapatkan kesempatan untuk mengikuti pendidikan di Departemen Teknik Industri USU serta telah menolong penulis selama proses perkuliahan dan penulisan laporan Tugas Sarjana ini. Kemuliaan hanya bagiNya. Terima kasih kepada kedua orang tua tercinta JP. Silaban dan S. Manurung yang tanpa lelah selalu mendukung penulis agar selalu semangat dalam menyelesaikan tugas sarjana ini.

Selain itu, dalam proses penulisan Tugas Akhir ini, penulis telah mendapatkan bimbingan dan bantuan dari berbagai pihak, baik berupa materi, spiritual, dan informasi. Oleh karena itu, penulis mengucapkan terima kasih kepada:

1. Ibu Ir. Khawarita Siregar, MT, selaku Ketua Departemen Teknik Industri Universitas Sumatera Utara

2. Bapak Dr. Ir. Nazaruddin, MT, selaku Dosen Pembimbing I atas waktu, bimbingan, pengarahan, dan masukan yang diberikan penulis dalam penyelesaian Tugas Sarjana ini.

3. Ibu Tuti Sarma Sinaga, ST, MT, selaku Dosen Pembimbing II atas waktu, bimbingan, pengarahan, dan masukan yang diberikan penulis dalam penyelesaian Tugas Sarjana ini.

bimbingan, pengarahan, dan masukan yang diberikan penulis dalam memulai Tugas Sarjana ini.

5. Ibu Dewi dan Bapak M. Ridwan Harahap yang telah mengizinkan penulis melakukan penelitian dan membantu penulis dalam pengumpulan data di PT. Bintang Persada Satelit.

6. Ibu Ir. Dini Wahyuni, MT. selaku dosen wali penulis, yang telah memberikan arahan dan bimbingan selama penulis mengikuti perkuliahan.

7. Adik-adik saya (Daniel, Freddy, Devi dan Christopel) yang tetap memberi semangat dan mendukung dalam doa.

8. Novi Andrianthy yang selalu memberikan semangat, dukungan dan doa kepada penulis.

9. Rekan-rekan Stambuk (Trisman, Indra, Habib, William, David, Robert, Chalis, Dicky, Zul Armain, Arif, Harros, Anas, Humala, Bintang, Dinda, Winda, Eva, Ilfi, Dita, Audra, Ade, Tya) atas dukungan dan kerjasamanya yang baik.

10.Abang dan kakak stambuk serta adik-adik St’07, St’08, atas dukungan dan kerjasamanya yang baik.

11.Sahabat-sahabat (Hendra Sinaga, Asep Hidayat, Anjas, Reza) yang selalu memberikan dukungan serta memberikan nasehat positif kepada penulis untuk tetap semangat.

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xii

DAFTAR LAMPIRAN ... xiii

ABSTRAK ... xiv

I . PENDAHULUAN ... I-1 1.1. Latar Belakang ... I-1 1.2. Rumusan Masalah ... I-3 1.3. Tujuan Penelitian ... I-4 1.4. Batasan dan Asumsi Penelitian ... I-5 1.5. Manfaat Penelitian ... I-6 1.6. Sistematika Penulisan Tugas Akhir ... I-6

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.8. Standar Mutu Bahan/Produk ... II-8 2.8.1 Bahan yang Digunakan... II-8 2.8.1.1 Bahan Baku ... II-8 2.8.1.2 Bahan Penolong ... II-9 2.8.1.3 Bahan Tambahan ... II-10 2.8.2. Uraian Proses ... II-11 2.8.2.1 Proses Pembuatan Disc ... II-11 2.8.2.2 Proses Pembuatan Mounting ... II-13 2.8.3. Mesin dan Peralatan ... II-14

III. LANDASAN TEORI ... III-1 3.1. Konsep Lean ... III-1 3.1.1. Jenis - Jenis Pemborosan ... III-3 3.1.2. Value Stream Mapping ... III-6 3.1.3. Perhitungan Matrix Lean ... III-14 3.1.4. Value Stream Mapping Tools ... III-15 3.1.5. Identifikasi Akar Masalah “5W dan 1 H” ... III-20 3.2. Metode 5S ... III-20 3.3. Metode Pengukuran ... III-23 3.3.1. Perhitungan Waktu Normal ... III-26 3.3.2. Perhitungan Waktu Baku ... III-27

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

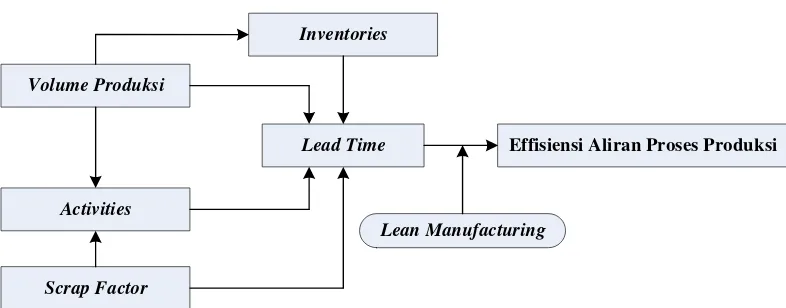

4.3.3. Hubungan Antar Variabel ... IV-2 4.4. Kerangka Konseptual Penelitian ... IV-4 4.5. Instrumen Penelitian ... IV-6 4.6. Sumber Data ... IV-6 4.7. Metode Pengumpulan Data ... IV-7 4.8. Metode Pengolahan Data ... IV-8 4.9. Analisa dan Evaluasi ... IV-11

4.9.1 Analisa ... IV-11 4.9.2 Evaluasi ... IV-11 4.10. Kesimpulan dan Saran ... IV-11

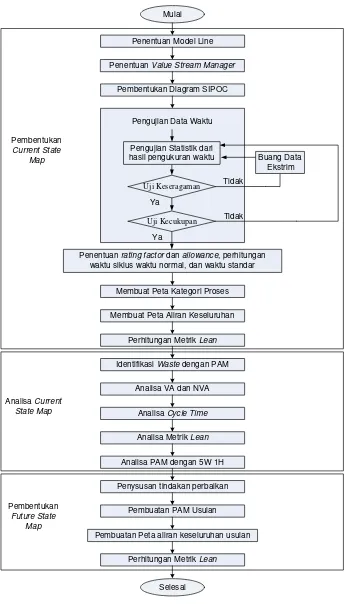

V. PENGUMPULAN DAN PENGOLAHAN DATA ... V-1 5.1. Pengumpulan Data... V-1 5.1.1. Data Permintaan Produk ... V-1 5.1.2. Data Jumlah Mesin dan Operator ... V-1 5.1.3. Data Aliran Proses... V-2 5.1.4. Penilaian Rating Factor Operator ... V-5 5.1.5. Data Waktu Proses ... V-5 5.1.6. Allowance ... V-6 5.2. Pengolahan Data ... V-7 5.2.1. Pembentukan Current State Map ... V-7 5.2.1.1. Penentuan Produk Model Line ... V-7 5.2.1.2. Penentuan Value Stream Manager ... V-8 5.2.1.3. Diagram SIPOC (Supplier-Input-

Process-Output-Customer) ... V-9 5.2.1.4. Perhitungan Waktu Baku ... V-11 5.2.1.5. Pembuatan Peta Untuk Setiap

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.1.6. Pembentukan Peta Aliran Keseluruhan Pabrik ... V-19 5.2.1.7. Perhitungan Metrik Lean Current State Map ... V-22 5.2.1.8. Identifikasi Waste dengan

Process Activity Mapping ... V-23 5.2.2. Analisa Current State Map ... V-26 5.2.2.1. Perincian Aktivitas ... V-26 5.2.2.2. Analisa Cycle Time ... V-29 5.2.2.3. Analisa Metrik Lean ... V-30 5.2.2.4. Analisa Process Activity Mapping ... V-30 5.2.3. Pembentukan Future State Map ... V-34 5.2.3.1. Peramalan Jumlah Permintaan Produk ... V-34 5.2.3.2. Tidakan Perbaikan dengan Lean Manufacturing ... V-44 5.2.3.3. Process Activity Mapping Usulan ... V-65 5.2.3.4. Penggambaran Future State Map ... V-68 5.2.3.5. Perhitungan Metrik Lean Future State Map ... V-70

VI. ANALISA DAN EVALUASI ... VI-1 6.1. Analisa ... VI-1 6.1.1. Current State Map ... VI-1 6.1.2. Future State Mapping ... VI-2 6.2. Evaluasi ... VI-5

VII. KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2 DAFTAR PUSTAKA

DAFTAR TABEL

TABEL HALAMAN

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.18. Perhitungan SEE untuk Metode Kuadratis ... V-39 5.19. Perhitungan SEE untuk Metode Siklis ... V-40 5.20. Rekapitulasi Hasil Perhitungan SEE ... V-40 5.21. Perhitungan Hasil Verifikasi ... V-42 5.22. Waktu Siklus dari Setiap Proses ... V-44 5.23. Matriks Precedence ... V-50 5.24. Pengurutan Berdasarkan Bobot ... V-51 5.25. Pembentukan Work Centre Usulan

dengan Metode Helgelson dan Birnie ... V-52 5.26. Modifikasi Tabel Pembentukan Work Centre

Usulan dengan Metode Helgelson dan Birnie ... V-54 5.27. Pembentukan Work Centre setelah Evaluasi ... V-58 5.28. Keterangan Layout ... V-62 5.29 Legenda Layout ... V-62 5.30. Process Activity Mapping Usulan ... V-65 5.31. Rekapitulasi Process Activity Mapping ... V-67 6.1. Perbandingan Lintasan Aktual dengan Lintasan Usulan ... VI-3 6.2. Perbandingan Perubahan Waktupada

DAFTAR GAMBAR

GAMBAR HALAMAN

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

ABSTRAK

PT Bintang Persada Satelit merupakan sebuah perusahaan swasta yang bergerak di bidang produksi parabola. Sejak pertama kali didirikan perusahaan ini sudah menerima permintaan yang cukup besar, namun seringkali perusahaan ini belum mampu memenuhi permintaan karena proses produksi yang ada belum efisien. Hal ini di karenakan masih banyaknya ditemukan pemborosan (waste) aktivitas-aktivitas yang bersifat non value added disepanjang aliran proses produksi parabola sehingga mengakibatkan panjangnya manufacturing lead time.

Pendekatan lean manufacturing perlu diterapkan untuk mengurangi pemborosan dan meningkatkan value added time. Tahapan yang dilakukan adalah memetakan kondisi produksi yang berlangsung (current state map). Setelah itu dengan PAM (Process Activity Mapping) dapat diidentifikasi aktivitas mana yang dapat memberikan nilai tambah dan yang tidak memberikan nilai tambah. Pemborosan yang menjadi perhatian adalah waktu menunggu material (delay), dan transportasi yang terlalu lama (transportation) Usulan perbaikan untuk mengurangi pemborosan yang telah diidentifikasi antara lain dengan menyeimbangkan lintasan produksi, dan perbaikan layout. Pengurangan lead time

yang diharapkan dapat dicapai melalui perbaikan yang dilakukan sebesar 73.83%. Hasil dicapai bisa lebih tinggi bila implementasi telah dilakukan dan bersifat

continuous improvement.

BAB I

PENDAHULUAN

1.1. Latar Belakang Penelitian

Dalam usaha peningkatan produktivitas, perusahaan harus mengetahui kegiatan yang dapat meningkatkan nilai tambah (value added)produk (barang dan jasa) dan menghilangkan (waste), oleh karena itu diperlukan suatu pendekatan

lean. Waste dapat didefenisikan sebagai segala aktivitas kerja yang tidak memberikan nilai tambah dalam proses transformasi input menjadi output1. Lean

adalah suatu upaya terus-menerus untuk menghilangkan pemborosan (waste) dan meningkatkan nilai tambah (value added) produk (barang dan jasa) agar memberikan nilai tambah pada pelanggan (customer value). Lean berfokus pada identifikasi dan eliminasi aktivitas-aktivitas yang tidak bernilai tambah (non value added activities) dalam desain, produksi (untuk bidang manufaktur) atau operasi (untuk bidang jasa) dan supply chain management yang berkaitan langsung dengan pelanggan (Womack & Jones, 2003)2

Hal ini terbukti berhasil yaitu pada perusahaan kertas yang diketahui lead time awal produksi kertas sebesar 162 menit, setelah usulan perbaikan dengan pendekatan lean dilaksanakan yaitu dengan cara mengurangi waktu tunggu saat kedatangan raw material sampai proses lantai produksi didapatkan reduksi lead

.

1

Gasperz, Vincent.2007. Lean Six Sigma for Manufacturing and Service Industries. Jakarta: Gramedia Hal. 5

2

time sebesar 72 menit, sehingga lead time yang diperoleh sebesar 90 menit (Zaenal & Moses, 2011). Selain itu penelitian sejenis juga dilakukan pada perusahaan mebel yang berhasil merinci besar value adding activity rata – rata sebesar 50.30%, non value adding activity sebesar 21,83% dan necessary non value adding activity sebesar 26,36% dan untuk mereduksi pemborosan perlu dilakukan manajemen jig yang lebih baik (Sri Hartini, dkk, 2009).

PT Bintang Persada Satelit merupakan sebuah perusahaan swasta yang bergerak di bidang produksi parabola dan kereta sorong yang berada di Jalan Raya Medan-Delitua yaitu Jalan Brigjend. Hamid / Jalan Ladang, Gang Perdamaian No. 34, Medan. Daerah pemasarannya tersebar di beberapa daerah di Indonesia, di antaranya daerah di pulau Sumatera dan sekarang meluas hingga ke wilayah pulau Jawa dan Indonesia Bagian Timur.

Sejak pertama kali didirikan perusahaan ini sudah menerima permintaan yang cukup besar, namun seringkali perusahaan ini belum mampu memenuhi permintaan karena proses produksi yang ada belum efisien. Hal ini di karenakan masih banyaknya ditemukan aktivitas-aktivitas yang bersifat non value added

disepanjang aliran proses produksi parabola mulai dari bahan baku masuk sampai produk jadi dikirimkan ke konsumen. Seperti contoh pada pembuatan part disc

parabola yaitu di work center pembuatan rangka disc parabola, kegiatan yang bersifat value added yaitu kegiatan operasi hanya sebesar 28 %, sangat jauh berbeda dengan kegiatan yang bersifat non value added seperti transportation,

pembuatan rangka disc parabola seperti, rangka disc menunggu untuk dirakit (delay), hal ini terjadi karena rangka disc menunggu komponen mesh selesai dikerjakan, selain itu juga terdapat kegiatan mengangkut disc parabola (transportation) ke gudang bahan jadi yang terlalu lama sebagai akibat jarak yang terlalu jauh antara lantai produksi dengan gudang bahan jadi. Hal-hal seperti ini yang membuat aliran proses produksi menjadi tidak efisien sehingga memperpanjang lead time perusahaan.

Hal-hal di atas sangat bertolak belakang dengan prinsip lean. Suatu perusahaan dapat dianggap lean apabila the value to waste ratio telah mencapai minimum 30%3

Berdasarkan fakta-fakta di atas, dibutuhkan penelitian yang dapat mereduksi non value added activity untuk meningkatkan nilai tambah (value added) produk, dan memperpendek lead time, sehingga berdampak pada peningkatan produktivitas perusahaan, dan dengan pendekatan lean manufacturing, diharapkan ditemukan solusi yang tepat untuk mengetahui jenis dan akar penyebab aktivitas yang tidak bernilai tambah di lantai produksi PT Bintang Persada Satelit, sehingga waste yang terjadi dalam pembuatan parabola dapat dikurangi.

.

1.2. Rumusan Masalah

Berdasarkan latar belakang di atas, rumusan permasalahan yang ada dalam penelitian ini adalah effisiensi aliran proses produksi yang masih rendah di PT.

3

Bintang Persada Satelit yang terjadi karena banyaknya aktivitas yang tidak bernilai tambah (non value adding activity) atau pemborosan (waste) pada waktu proses produksi seperti delay, transportation dan inspection, sehingga memperpanjang lead time. Oleh karena itu perlu dilakukan perbaikan aliran proses produksi dengan pendekatan lean manufacturing yaitu mereduksi non value added activity untuk meningkatkan efisiensi aliran proses produksi, dan memperpendek lead time di PT. Bintang Persada Satelit.

1.3. Tujuan Peneltian

1.3.1. Tujuan Umum Penelitian

Tujuan yang ingin dicapai dari penelitian ini adalah untuk meningkatkan efisiensi aliran proses produksi di PT. Bintang Persada Satelit.

1.3.2. Tujuan Khusus Penelitian

Tujuan khusus yang ingin dicapai dalam penelitian ini adalah sebagai berikut:

1. Pemetaan aliran proses produksi di perusahaan dengan memanfaatkan konsep value stream mapping.

2. Indentifikasi kegiatan yang merupakan non value added activity yang merupakan pemborosan (waste) yang terdapat di sepanjang aliran proses produksi.

1.4. Batasan Masalah dan Asumsi

Batasan terhadap masalah yang akan dianalisis antara lain, yaitu:

1. Penelitian yang dilakukan hanya pada proses produksi parabola di PT. Bintang Persada Satelit.

2. Penelitian value stream terbatas dalam ruang lingkup pabrik, mulai pengambilan raw material dari gudang bahan baku sampai finished good

masuk ke gudang penyimpanan produk.

3. Penelitian tidak membahas mengenai biaya perubahan yang direncanakan tetapi hanya pada technical process..

4. Usulan perubahan layout yang akan diteliti terbatas hanya pada pertimbangan berdasarkan activity relationship chart (ARC)

Asumsi-asumsi yang digunakan dalam penelitian ini, antara lain:

1. Urutan proses produksi parabola tidak ada mengalami perubahan saat penelitian berlangsung.

2. Semua fasilitas maupun mesin yang digunakan dalam proses produksi, berada dalam kondisi normal dan bekerja dengan baik.

3. Operator yang diamati hanya mengerjakan kegiatan proses produksi parabola. 4. Studi waktu hanya dilakukan untuk data waktu proses, sedangkan data waktu

lainnya dianggap sudah mewakili dalam sekali pengukuran.

6. Tidak terjadi penambahan atau pengurangan fasilitas maupun mesin yang digunakan dalam proses produksi

7. Operator yang bekerja di lantai produksi mampu mengerjakan semua kegiatan proses produksi parabola dengan kemampuan yang sama.

1.5. Manfaat Penelitian

Manfaat yang diharapkan dapat diperoleh dari penelitian, antara lain: 1. Mahasiswa dapat menerapkan dan mengembangkan ilmu pengetahuan yang

diperoleh saat kuliah serta membandingkan teori ilmiah yang diperoleh dengan permasalahan perusahaan.

2. Memperluas dunia ilmu pengetahuan, yaitu kaitan antara teori di perkuliahan dengan aplikasi di lapangan serta meningkatkan kerjasama Departemen Teknik Industri dengan perusahaan.

3. Memberi masukan bagi perusahaan dalam pemberian rancangan perbaikan pada aliran proses produksi yang ada pada saat sekarang ini. Sehingga dengan

adanya penelitian ini dapat digunakan sebagai acuan untuk mengurangi

kegiatan yang bersifat non value added activity (waste) dan meningkatkan produktifitas perusahaan.

1.6. Sistematika Penulisan Tugas Akhir

Sistematika penyusunan bab yang digunakan dalam penulisan tugas akhir ini adalah sebagai berikut :

tujuan dan manfaat penelitian, batasan masalah dan asumsi penelitian, serta sistematika penulisan tugas sarjana.

Bab II Gambaran Umum Perusahaan, menguraikan sejarah perusahaan, ruang lingkup bidang usaha, organisasi dan manajemen perusahaan yang meliputi uraian tugas dan tanggung jawab, jam kerja, dan sistem pengupahan, proses produksi yang meliputi bahan-bahan yang digunakan dan uraian proses produksi, serta mesin dan peralatan.

Bab III Landasan Teori, menguraikan teori-teori yang digunakan dalam penelitian yaitu Konsep Lean, Value Stream Mapping, Perhitungan Matrix Lean,

Value Stream Mapping Tools, Metode 5S, serta Metode Pengukuran Waktu. Sumber teori atau literatur yang digunakan diambil dari referensi buku dan jurnal penelitian yang berhubungan dengan topik penelitian yang dapat dilihat pada Daftar Pustaka.

Bab IV Metodologi Penelitian, menguraikan tahap-tahap yang dilakukan dalam penelitian yaitu persiapan penelitian meliputi penentuan lokasi penelitian, objek penelitian, jenis penelitian, kerangka konseptual, variabel peneltian, dan instrumen pengumpulan data serta langkah-langkah penelitian meliputi pengumpulan data, pengolahan data, analisis pemecahan masalah sampai kesimpulan dan saran.

terdiri dari tahap pembentukan current state map, analisa current state map

hingga pembentukan future state map.

Bab VI Analisis Pemecahan Masalah, menguraikan hasil dari pengolahan data serta membandingkan hasil antara pengolahan pada current state map dengan usulan future state map sehingga dapat dilihat seberapa besar peningkatan efisiensi aliran proses produksi yang dapat diberikan kepada perusahaan.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Umum Perusahaan

Perusahaan yang bergerak di bidang produksi parabola ini didirikan oleh Bapak Susanto Lim. Nama perusahaan ini adalah PT. Bintang Persada Satelit. Perusahaan beroperasi di Jalan Raya Medan-Delitua yaitu Jalan Brigjend Hamid / Jalan Ladang, Gang Perdamaian No. 34, Medan dengan luas area sekitar kurang lebih 1,5 Hektar yang terdiri dari beberapa bangunan untuk mesin produksi, gudang produk, dan gudang bahan baku. Untuk kantor pemasarannya sendiri berada di Jalan Sutomo Ujung Medan.

PT. Bintang Persada Satelit pertama didirikan pada Tahun 2002 dan mulai beroperasi pada Tahun 2003. Awalnya President Director PT Bintang Persada Satelit bapak Susanto Lim hanya membuka pabrik parabola lengkap dengan receivernya. Tetapi dengan beberapa pertimbangan dari pihak manajemen maka diputuskan tidak memproduksi receivernya. Dan seiring dengan berkembangnya usaha ini, PT Bintang Persada Satelit ini mengembangkan bisnis produksi kereta sorong.

2.2. Ruang Lingkup Bidang Usaha

yang berbeda-beda. Banyak tidaknya produk yang dihasilkan tergantung dari permintaan pelanggan dan didukung oleh ketersediaan sumber daya, baik itu bahan maupun fasilitas lainnya yang mendukung kegiatan produksi.

Selain produksi- produksi di atas PT. Bintang Persada Satelit Medan juga menyediakan dan melayani permintaan pembuatan kereta sorong.

2.3. Lokasi Perusahaan

PT. Bintang Persada Satelit terletak di Jalan Raya Medan-Delitua yaitu Jalan Brigjend Hamid / Jalan Ladang, Gang Perdamaian No. 34, Medan. PT. Bintang Persada Satelit menempati areal seluas ± 1,5 Hektar.

2.4. Daerah Pemasaran

Target pasar PT. Bintang Persada Satelit adalah konsumen atau pelanggan yang berada di dalam negeri. Daerah pemasarannya tersebar di beberapa daerah di Indonesia, di antaranya daerah di pulau Sumatera dan sekarang meluas hingga ke wilayah pulau Jawa dan Indonesia Bagian Timur. Masalah harga dari produk menjadi hal yang sensitif dari pemasaran yang diberikan perusahaan dalam memasarkan produknya masih dapat bersaing dengan perusahaan-perusahaan yang sejenis.

2.5. Struktur Organisasi

pencapaian suatu tujuan tertentu.

Struktur organisasi yang baik adalah dimana setiap karyawan (staf dan tenaga kerja) dapat melihat keseluruhan sistem birokrasi untuk setiap departemen dengan jelas, terperinci dan mudah dimengerti, sehingga setiap karyawan dapat mengetahui kepada siapa dan bagaimana harus melaporkan aktifitas kerjanya atau apabila ada masalah yang belum pernah dihadapi sebelumnya harus dapat dengan cepat dan tepat melaporkan kepada pihak yang berwenang. Struktur perusahaan yang baik juga diharapkan bersifat fleksibel dalam arti hidup berkembang dan bergerak sesuai dengan kondisi yang dihadapi perusahaan serta mampu mengarahkan orang-orang yang berada di dalam perusahaan kepada keadaan yang sedemikian rupa sehingga mereka dapat melaksanakan aktifitas dengan baik yang mendukung tercapainya sasaran perusahaan.

Pada PT. Bintang Persada Satelit memiliki struktur organisasi campuran lini-fungsional. Sruktur lini yaitu merupakan struktur dimana didalamnya terdapat garis wewengang yang menghubungkan langsung secara vertikal antara atasan dan bawahan. Struktur fungsional adalah struktur organisasi dimana wewenang dari pimpinan tertinggi dilimpahkan kepada kepala bagian yang mempunyai jabatan fungsional untuk dikerjakan kepada pelaksana dengan keahlian khusus.

Direktur

General Manager

Manager Financial dan Accounting

Auditor Wakil

Direktur

Manager Marketing

Manager Operational Manager HRD

Accounting ADM

Purchase KA. T.Engineering KA. Produksi KA. Logistik GA

Supervisor Dish

Supervisor K. Sorong

Quality Control Electrical Technical

Machinery Supervisor

Gudang

ADM Karyawan Cleaning

Service

Security Driver

Keterangan :

= Hubungan Lini

= Hubungan Fungsional

Struktur organisasi PT. Bintang Persada Satelit adalah berbentuk garis dan fungsional. Bentuk atau hubungan garis ditunjukkan dengan adanya spesialisasi atau pembagian tugas setiap unit organisasi (departemen) sehingga pelimpahan wewenang dari pimpinan dalam bidang pekerjaan tertentu dapat langsung dilimpahkan kepada departemen yang menangani pekerjaan tersebut. Yang termasuk dalam hubungan garis ini adalah manajer produksi dan manajer

engineering. Hubungan fungsional dijumpai di bagian umum atau kepegawaian dan bagian keuangan, dimana seluruh karyawan dapat berhubungan dengan bagian ini sepanjang menyangkut fungsi kepegawaian dan keuangan.

2.5.1. Pembagian Tugas dan Tanggungjawab

Masing-masing jabatan memiliki peran penting dalam jalannya perusahaan ini. Untuk pembagian tugas dan tanggung jawab yang harus dijalankan oleh masing-masing jabatan dapat dilihat pada lampiran 1.

2.6. Jumlah Tenaga Kerja dan Jam Kerja

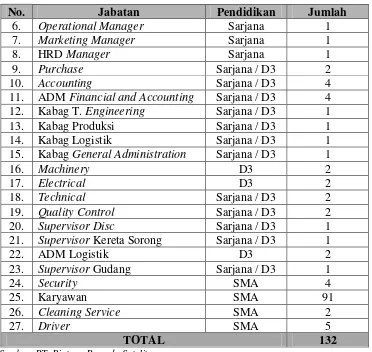

Di dalam melaksanakan kegiatan operasional pabrik, PT. Bintang Persada Satelit mempunyai tenaga kerja sebanyak 132 orang. Alokasi tenaga kerja dapat dilihat pada Tabel 2.1.

Tabel 2.1. Tenaga Kerja dan Jumlah Tenaga Kerja

No. Jabatan Pendidikan Jumlah

1. Direktur Sarjana 1

2. Wakil Direktur Sarjana 1

3. General Manager Sarjana 1

4. Auditor Sarjana 1

Tabel 2.1. Tenaga Kerja dan Jumlah Tenaga Kerja (Lanjutan)

No. Jabatan Pendidikan Jumlah

6. Operational Manager Sarjana 1

7. Marketing Manager Sarjana 1

8. HRD Manager Sarjana 1

9. Purchase Sarjana / D3 2

10. Accounting Sarjana / D3 4

11. ADM Financial and Accounting Sarjana / D3 4 12. Kabag T. Engineering Sarjana / D3 1

13. Kabag Produksi Sarjana / D3 1

14. Kabag Logistik Sarjana / D3 1

15. Kabag General Administration Sarjana / D3 1

16. Machinery D3 2

17. Electrical D3 2

18. Technical Sarjana / D3 2

19. Quality Control Sarjana / D3 2

20. Supervisor Disc Sarjana / D3 1

21. Supervisor Kereta Sorong Sarjana / D3 1

22. ADM Logistik D3 2

23. Supervisor Gudang Sarjana / D3 1

24. Security SMA 4

25. Karyawan SMA 91

26. Cleaning Service SMA 2

27. Driver SMA 5

TOTAL 132

Sumber: PT. Bintang Persada Satelit

Dalam memelihara ketertiban dan kedisiplinan kerja setiap perusahaan mengeluarkan tata tertib/peraturan kerja yang harus dipatuhi oleh setiap karyawan perusahaan, termasuk dalam penetapan jam kerja.

Ketentuan jam kerja di PT. Bintang Persada Satelit diatur menurut aturan

shift yang ditunjukkan pada Tabel 2.2. Tabel 2.3. dan Tabel 2.4. a. Jam kerja pada bagian administrasi dan kantor

Tabel 2.2. Sistem Pembagian Jam Kerja Bagian Administrasi dan Kantor

HARI JAM KERJA (WIB) ISTIRAHAT (WIB)

Senin – Sabtu 08.00 – 17.00 12.00 – 13.00

b. Jam kerja bagian produksi

Tabel 2.3. Sistem Pembagian Jam Kerja Bagian Produksi

HARI SHIFT JAM KERJA

(WIB) ISTIRAHAT (WIB)

Senin – Sabtu I 08.00 – 16.00 12.00 – 13.00 II 16.00 – 24.00 18.00 – 19.00 Sumber: PT. Bintang Persada Satelit

c. Jam kerja bagian keamanan

Tabel 2.4. Sistem Pembagian Jam Kerja Bagian Keamanan

HARI SHIFT JAM KERJA

(WIB) Senin – Sabtu I 07.00 – 19.00

II 19.00 – 07.00 Sumber: PT. Bintang Persada Satelit

2.7. Proses Produksi

Proses produksi merupakan suatu proses pengolahan dari bahan baku, bahan setengah jadi hingga bahan jadi. Proses produksi merupakan suatu cara, metode, dan teknik untuk menciptakan atau menambah kegunaan suatu barang atau jasa dengan mengggunakan sumber-sumber (tenaga kerja, mesin, bahan baku, dan dana) yang ada, dan menghasilkan nilai tambah dari suatu barang.

dialihkan ke mesin sehingga tidak terlalu membutuhakan skill yang tinggi dari operator. Perusahaan ini juga memiliki scrap, yang akan dijual.

2.8. Standar Mutu Bahan/Produk

Produk yang dihasilkan dalam sebuah perusahaan harus memiliki standar mutu yang akan digunakan sebagai batasan, jaminan atau kendali dalam produksi. Produk yang dihasilkan oleh PT. Bintang Persada Satelit berupa parabola dengan spesifikasi berikut:

Tabel 2.5. Jenis Produk Parabola PT. Bintang Persada Satelit

Type

Produk

Rangka (cm)

Bibir (cm)

Siku (cm)

Tinggi Fokus (cm)

Diameter (cm)

Kecekungan (cm)

Mesh

(cm)

Plat

Strip

6 QQ 96 148 148 77 188 31,5 55 x 120 85

6 BP 96 148 148 77 108 31,5 55 x 120 85

7 QQ 110 167 167 85 212 36,5 70 x 120 103

7 BP 102 155 155 80 107 33,5 70 x 120 103

8 QQ 123,5 186 186 97 237,5 43,2 60 x 120 116

8 BP 117 177 177 93 225 38,5 60 x 120 116

9 QQ 142 212 212 106,5 270 50 165 x 120 135

9 BP 142 212 212 106,5 270 50 165 x 120 135

10 QQ 152 226 226 106,5 288 55 175 x 120 145

10 BP 147 220 220 106,5 278 53,5 175 x 120 145

2.8.1. Bahan yang Digunakan 2.8.1.1. Bahan Baku

Bahan baku yang digunakan dalam proses produksi ini adalah aluminium

coil, plat besi, pipa besi, plat strip dan aluminium hollow. Aluminium coil

digunakan untuk membuat komponen disc yang terdiri dari jaring mesh. Plat strip dan aluminium hollow digunakan untuk membuat komponen rangka dan bibir

disc. Plat besi dan pipa besi digunakan untuk komponen mounting.

2.8.1.2. Bahan Penolong

Bahan penolong adalah bahan yang membantu proses produksi dan ikut dalam proses produksi. Komposisi bahan penolong ini lebih sedikit dibandingkan dengan bahan baku. Bahan penolong yang digunakan dalam proses pembuatan parabola ini adalah sebagai berikut:

1. Zink

Zink ini digunakan untuk melapisi komponen – komponen dari parabola agar tidak berkarat.

2. HCl (Asam Klorida)

HCl (asam klorida) digunakan untuk menghilangkan karat-karat pada komponen - komponen parabola.

3. Flux

Flux digunakan untuk pelapis parabola agar zink dapat melekat pada parabola tersebut.

4. Air

a. Air digunakan dalam proses pencampuran bahan-bahan tambahan di atas. b. Air yang dipanaskan hingga pada temperatur 600C – 700

c. Air biasa bertujuan untuk mendinginkan komponen parabola agar tidak merusak mesin yang digunakan pada proses. Selain itu juga digunakan untuk membilas komponen parabola setelah pencelupan dengan HCl dengan tujuan untuk membersihkan komponen - komponen parabola dari kandungan HCl tersebut.

C, bertujuan untuk memisahkan minyak dari pelat parabola.

6. Batang kawat las digunakan untuk menyatukan masing-masing komponen baik komponen mounting dan komponen disc.

2.8.1.3. Bahan Tambahan

Dalam proses produksi juga membutuhkan bahan tambahan dimana pengertian bahan tambahan adalah bahan yang ditambahkan pada proses pengolahan untuk melengkapi dan memperbaiki mutu dari produk yang dihasilkan oleh suatu proses produksi dan merupakan bagian dari produk akhir produk. Bahan tambahan ini digunakan untuk menambah nilai jual dari produk.

Bahan tambahan yang digunakan dalam perusahaan ini adalah : 1. Tinta

Digunakan untuk membuat label atau cap pada parabola. Selain itu, juga terdapat stiker yang ditempel pada parabola.

2. Kawat

3. Paku tembak digunakan untuk menyatukan antara mesh satu dengan mesh

lainnya.

4. Baut digunakan untuk melekatkan setiap bagian di parabola.

2.8.2. Uraian Proses

2.8.2.1. Proses Pembuatan Disc

Pada proses ini disc dibuat melalui beberapa tahapan-tahapan untuk menjadi sebuah disc yang baik dan dapat digunakan. Adapun tahapan-tahapan dalam membuat disc adalah sebagai berikut :

1. Pembuatan rangka disc

Pembuatan rangka disc terdiri dari beberapa tahapan, antara lain : a. Pemotongan aluminium hollow

Bahan baku pembuat rangka disc yaitu aluminium hollow dipotong sesuai ukuran mulai dari 6 sampai dengan 10 ft.

b. Roll aluminium hollow

Hasil potongan aluminium hollow yang masih lurus tersebut kemudian di roll

rangka sampai bengkok, agar bisa dibentuk mengikuti kecekungan parabola. c. Pengeboran aluminium hollow

d. Pengelasan aluminium hollow

Setelah selesai dibor, aluminium hollow disatukan dengan menggunakan mesin las hingga membentuk rangka disc parabola.

2. Pembuatan mesh

Pembuatan mesh terdiri dari beberapa tahapan, antara lain : a. Pembentukan jaring mesh

Bahan baku pembuat mesh yaitu aluminium coil dibentuk menggunakan mesin pembuat mesh. Lempengan aluminium coil dibentuk hingga menjadi lembaran jaring-jaring mesh. Ukuran mesh disesuaikan dengan spesifikasi parabola yang akan dibuat.

b. Proses roll mesh

Setelah menjadi jaring-jaring mesh kemudian dimasukkan ke dalam mesin

roll agar permukaanya menjadi rata. c. Proses pemotongan mesh

Setelah diroll, mesh tersebut kemudian dimasukkan ke dalam mesin potong dan dipotong menjadi dua bagian yang akan berbentuk menjadi mesh segitiga.

3. Pemotongan plat strip

Plat strip dipotong menggunakan mesin potong plat strip. Plat strip merupakan lembaran dari aluminium yang digunakan untuk menyatukan disc

4. Penyatuan komponen disc

Setelah semua proses pembentuk komponen disc selesai, tahapan berikutnya adalah penyatuan rangka disc, mesh dan plat strip. Mesh disusun diatas rangka disc kemudian plat strip digunakan sebagai bantalan paku tembak yang menyatukan antara mesh dan rangka disc.

2.8.2.2. Proses Pembuatan Mounting

Pada proses pembutan mounting ada beberapa tahapan. Adapun tahapan-tahapan dalam membuat mounting adalah sebagai berikut :

1. Cetak dan pon

Proses cetak dan pon yaitu proses mencetak berbagai komponen-komponen yang dibutuhkan untuk mounting dan proses pengepresan. Berbagai komponen seperti piring atas, piring bawah, dan tutup botol dicetak dan dipon agar dapat digabungkan nantinya.

2. Pemotongan plat besi

Badan mounting dibuat dari bahan baku plat 2 mm ukuran 120 x 240 cm. yang dipotong hingga membentuk badan mounting.

3. Proses Hidrolik

Bahan baku plat 2 mm ukuran 120 x 240 cm dibentuk menjadi kran hidrolik, dan tiang hidrolik.

4. Pembuatan tiang fokus

5. Pengelasan

Komponen yang telah selesai dikerjakan di atas kemudian dilas untuk menyatukan semua komponen hingga membentuk sebuah badan mounting. 6. Galvanis

Pada proses ini komponen mounting digalvanis yaitu dengan cara memasukkannya ke dalam larutan Hcl. Galvanis merupakan proses pembersihan komponen pembentuk mounting dari karat dan oli/minyak yang melekat pada komponen pembentuk mounting.

7. Gerinda Mounting

Dilakukan penggerindaan pada bagian mounting yang masih kasar, sehingga bekas proses pemotongan menjadi lebih halus.

8. Perakitan

Setelah komponen pembentuk mounting kilat maka proses selanjutnya adalah proses perakitan. Pada proses ini semua komponen pembentuk mounting di rakit dan disatukan.

2.8.3. Mesin dan Peralatan

Mesin produksi yang digunakan oleh PT. Bintang Persada Satelit untuk mendukung kegiatan proses produksinya antara lain:

1. Mesin potong hollow

2. Mesin roll rangka 3. Mesin bor

5. Mesin roll mesh

6. Mesin potong mesh

7. Mesin tepotong plat strip 8. Mesin gerinda

9. Mesin las 10. Mesin air rivet 11. Mesin pon

12. Mesin potong plat 13. Mesin hidrolik 14. Mesin potong pipa 15. Mesin gerinda

Peralatan yang digunakan oleh PT. Bintang Persada Satelit untuk mendukung kegiatan produksinya antara lain:

1. Gergaji potong 2. Meja disc

3. Trolley

4. Forklift

BAB III

LANDASAN TEORI

3.1. Konsep Lean

Lean adalah suatu upaya terus-menerus untuk menghilangkan pemborosan (waste) dan meningkatkan nilai tambah (value added) produk (barang dan/atau jasa) agar memberikan nilai kepada pelanggan (customer value). Tujuan lean

adalah meningkatkan terus-menerus customer value melalui peningkatan terus-menerusrasio antara nilai tambah terhadap waste (the value-to-waste ratio).

APICS Dictionary (2005) mendefenisikan lean sebagai suatu filosofi bisnis yang berlandaskan pada minimisasi penggunaan sumber-sumber daya (termasuk waktu) dalam berbagai aktivitas perusahaan. Lean berfokus pada identifikasi dan eliminasi aktivitas-aktivitas tidak bernilai tambah (non value adding activities) dalam desain, produksi (untuk bidang manufaktur) atau operasi (untuk bidang jasa), dan supply chain management, yang berkaitan langsumg dengan pelanggan.

eksternal untuk mengejar keunggulan dan kesempurnaan.4

Ohno (1997) seperti yang dikutip oleh Abdullah (2003) menjelaskan bahwa ide dasar dibalik sistem Lean Manufacturing, yang telah dipraktekkan selama bertahun-tahun di Jepang, mencakup eliminasi pemborosan, pengurangan biaya serta peningkatan kemampuan pekerja. Filosofi Jepang dalam menjalankan bisnis sangatlah berbeda dengan filosofi yang telah lama diterapkan di Amerika. Kepercayaan tradisional Barat beranggapan bahwa satu-satunya cara untuk memperoleh keuntungan adalah dengan menambahkan keuntungan itu kedalam ongkos manufaktur agar dapat menaikkan harga jual seperti yang diinginkan. Sebaliknya pendekatan cara Jepang percaya bahwa konsumen merupakan generator harga jual. Semakin banyak kualitas yang dibangun kedalam suatu produk dan semakin banyak jasa yang ditawarkan, maka semakin besar juga harga yang rela dibayar oleh konsumen. Perbedaan antara biaya produk dan harga inilah yang disebut sebagai profit. Ilmu Lean Manufacturing adalah bekerja dalam setiap tahapan di value stream dengan mengeliminasi pemborosan agar dapat mengurangi biaya, meningkatkan output, dan pengurangan lead time produksi agar dapat terus bersaing dalam pertumbuhan pasar global. Konsep dasar dalam

lean manufacturing5

1. Pendefenisian waste (pemborosan) Dari seluruh aktivitas untuk menghasilkan produk dari tahap awal hingga akhir dapat dikategorikan atas value added

(yang memberikan nilai tambah) dan non-value added (tidak memberikan nilai tambah). Setiap proses yang non-value added dari sudut pandang

dapat diringkas sebagai berikut:

4

Gasperz, Vincent.2007. Lean Six Sigma for Manufacturing and Service Industries. Jakarta: Gramedia Hal. 1-9

5

konsumen harus dieliminasi.

2. Standarisasi proses Lean menuntut adanya implementasi dari panduan produksi yang rinci, disebut sebagai standarisasi kerja. Ini mengeliminasi variasi pekerja dalam melakukan pekerjaannya.

3. Continuous flow

Lean bertujuan mengimplementasikan aliran produksi kontiniu, bebas dari

bottlenecks, interruption, or waiting. Bila hal ini berhasil diimplementasikan maka waktu siklus produksi dapat dikurangi hingga 90%.

4. Pull production

Disebut juga Just-in-Time (JIT) yang bertujuan memproduksi produk yang dibutuhkan dan pada waktu dibutuhkan.

5. Quality at the source

Lean bertujuan mengeliminasi sumber kecacatan dan pemeriksaan kualitas dilakukan pekerja pada lini proses produksi.

6. Continuous Improvement

Lean ditujukan mencapai kesempurnaan dengan perbaikan bertahap untuk mengeliminasi pemborosan secara terus menerus. Hal ini memerlukan keterlibatan tinggi dari pekerja.

3.1.1. Jenis-Jenis Pemborosan

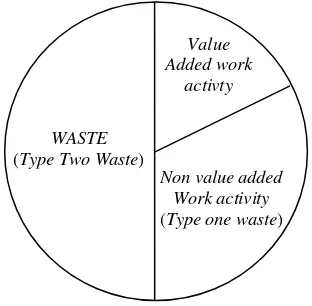

Pada dasarnya dikenal dua kategori utama pemborosan6 1. Type one waste

, yaitu :

Adalah aktivitas kerja yang tidak menciptakan nilai tambah dalam proses

6

transformasi input menjadi output, namun aktivitas itu pada saat sekarang tidak dapat dihindarkan karena berbagai alasan. Misalnya, aktivitas inspeksi dan penyortiran dari perspektif lean merupakan aktivitas tidak bernilai tambah sehingga merupakan waste. Dalam jangka panjang type one waste ini sering disebut sebagai incidental work yang termasuk ke dalam aktivitas tidak bernilai tambah (non value adding work or activity)

2. Type two waste

Merupakan aktivitas yang tidak menciptakan nilai tambah dan dapat dihilangkan dengan segera. Misalnya, menghasilkan produk cacat (defect) atau melakukan kesalahan (error) yang harus dapat dihilangkan dengan segera. Type two waste ini sering disebut sebagai waste saja, karena benar-benar merupakan pemborosan yang harus dapat diidentifikasi dan dihilangkan dengan segera.

Konsep value added activity, incidental (non vakue added) activity atau

[image:43.595.236.392.529.682.2]type one waste, dan type two waste (waste) ditunjukkan dalam Gambar 3.1

Gambar 3.1. Un-lean (Traditional) Work Activity yang Tipikal WASTE

(Type Two Waste)

Value Added work

activty

Non value added Work activity

Secara umum dikenal ”seven plus one” types of waste seperti pada penjelasan berikut :

1. Overproduction

Memproduksi lebih daripada kebutuhan pelanggan internal dan eksternal, atau memproduksi lebih cepatatau lebih awal daripada waktu kebutuhan pelanggan 2. Delays (waiting time)

Keterlambatan yang tampak melalui orang-orang yang sedang menunggu mesin, peralatan, bahan baku, suppliers, perawatan/pemeliharaan (maintanace) dll; atau mesin-mesin yang sedang menunggu perawatan, orang-orang, bahan baku, peralatan, dll.

3. Transportation

Memidahkan materialatau orang dalam jarak yang sangat jauh dari suatu proses ke proses berikut yang dapat mengakibatkan waktu penanganan material bertambah.

4. Processes

Mencakup proses-proses tambahan atau aktivitas kerja yang tidak perlu atau tidak efisien.

5. Inventories

Pada dasarnya inventories menyembunyikan masalah dan menimbulkan aktivitas penanganan tambahan yang seharusnya tidak diperlukan. Inventories

6. Motions

Setiap pergerakan dari orang atau mesin yang tidak menambah nilai kepada barang dan jasa yang akan diserahkan kepada pelanggan, tetapi hanya menambah biaya dan waktu saja

7. Defective products

Scrap, rework, customerreturns, customer dissatisfaction

8. Defective design

Desain yang tidak memenuhi kebutuhan pelanggan, penambahan features yang tidak perlu.

3.1.2. Value Stream Mapping .7

Value stream mapping adalah sebuah metode visual untuk memetakan jalur produksi dari sebuah produk yang di dalamnya termasuk material dan informasi dari masing-masing stasiun kerja. Value stream mapping ini dapat dijadikan titik awal bagi perusahaan untuk mengenali pemborosan dan mengidentifikasi penyebabnya. Menggunakan value stream berarti memulai dengan gambaran besar dalam menyelesaikan permasalahan bukan hanya pada proses-proses tunggal dan melakukan peningkatan secara menyeluruh dan bukan hanya pada proses-proses tertentu saja.

Dalam sistem Lean, fokus dimulai dengan value stream mapping, yang mana di dalamnya digambarkan seluruh langkah-langkah proses yang berkaitan dengan perubahan permintaan pelanggan menjadi produk atau jasa yang dapat

7

Michael L. George, Rowlands, David Rowlands, Mark Price dan John Maxey, The Lean Six Sigma Pocket Toolbook, , (New York : McGraw-Hill, 2005), hlm. 46-53

memenuhi permintaan dan mengidentifikasi berapa banyak nilai yang terdapat dalam setiap langkah ditambahkan ke produk. Segala aktivitas yang menciptakan fitur-fitur atau fungsi-fungsi yang memberikan nilai kepada pelanggan dinamakan dengan value-added, sedangkan sebaliknya dinamakan dengan non-value-added.

Value stream mapping menyediakan pandangan yang jelas mengenai proses yang terjadi dengan memvisualisasikan berbagai macam tingkatan proses, memberikan perhatian pada pemborosan yang terjadi dan penyebabnya serta membantu dalam menghasilkan keputusan sesuai dengan kondisi yang dihadapi. Pengetahuan yang diperoleh melalui penggambaran keadaan awal dari proses akan sangat membantu dalam membentuk value stream di masa mendatang untuk diimplementasikan dan mengidentifikasi kesempatan-kesempatan untuk melakukan perbaikan.

Pembuatan value stream mapping dimulai dengan membuat sketsa dari proses yang dilakukan perusahaan agar dapat membantu para karyawan untuk mengerti tentang aliran material dan informasi yang dibutuhkan untuk memproduksi barang atau jasa. Diagram yang dihasilkan biasanya memvisualisasikan aliran produk dari pelanggan sampai kepada supplier dan menggambarkan juga keadaan sekarang dan yang ingin dicapai. Dalam membuat

A. Pertanyaan yang berkaitan dengan penambahan nilai kepada konsumen (Customer Value-Added) yaitu:

1. Apakah aktivitas yang dilakukan menambah bentuk atau fitur dari produk atau jasa yang dihasilkan?

2. Apakah aktivitas yang dilakukan memberikan keuntungan dalam persaingan (seperti harga yang lebih murah, pengantaran yang lebih cepat dan cacat yang lebih sedikit)?

3. Akankah pelanggan mau membayar lebih atau cenderung lebih memilih perusahaan ini apabila mereka mengetahui bahwa aktivitas ini dilakukan? B. Pertanyaan yang berkaitan dengan penambahan nilai dari segi bisnis (Business

Value-Added) yaitu:

Sebagai tambahan terhadap penambahan nilai pada konsumen, terkadang bisnis mengharuskan untuk melakukan aktivitas yang tidak memberikan nilai tambah dari sudut pandang konsumen. Adapun pertanyaan yang berkaitan dengan nilai tambah ini adalah:

1. Apakah aktivitas ini merupakan syarat dari hukum atau aturan yang berlaku? 2. Apakah aktivitas ini mengurangi resiko finansial dari pemilik bisnis?

3. Apakah aktivitas ini mendukung kebutuhan pelaporan finansial? 4. Apakah proses akan rusak apabila proses ini tidak dilakukan?

C. Pertanyaan yang berkaitan dengan hal-hal yang tidak bernilai tambah ( Non-Value-Added) yaitu:

1. Apakah kegiatan yang dilakukan termasuk dalam aktivitas seperti: menghitung, penanganan, inspeksi, transportasi, penundaan, penyimpanan, ekspedisi, pengerjaan ulang dan tanda tangan yang melibatkan banyak pihak?

2. Dengan lead time yang lebih cepat maka berapa banyak distributor yang dapat dikurangai sehingga dapat meningkatkan keuntungan bagi pabrik? Setelah melakukan klasifikasi terhadap aktivitas-aktivitas yang dilakukan oleh perusahaan, selanjutnya perlu dibuat value stream mapping berdasarkan hasil klasifikasi.

Berikut ini langkah-langkah yang perlu diterapkan dalam membentuk

value stream mapping adalah:

1. Menentukan produk tunggal, atau keluarga produk yang akan dipetakan. Apabila terdapat beberapa pilihan dalam menentukan keluarga produk/ jasa, pilihlah sebuah produk yang memenuhi kriteria berikut ini:

a. Produk atau jasa mempunyai aliran proses yang hampir sama, sehingga produk atau jasa yang dipilih dapat mewakilkan keluarga produk tersebut. b. Produk atau jasa mempunyai volume produksi yang tinggi dan biaya yang

paling mahal dibandingkan dengan produk atau jasa yang lain.

d. Produk atau jasa tersebut mempunyai pengaruh yang paling besar terhadap konsumen.

2. Gambarkan aliran proses sebagai berikut:

a. Pelajari kembali simbol-simbol untuk memetakan suatu proses.

b. Mulailah pada akhir dari proses dengan apa yang dikirimkan kepada pelanggan dan tarik ke belakang.

c. Identifikasi aktifitas-aktifitas yang utama.

d. Letakkan aktifitas-aktifitas tersebut dalam suatu urutan. 3. Tambahkan aliran material pada peta yang dibuat sebagai berikut:

a. Tunjukkan pergerakan dari semua material.

b. Gabungkan material bersama dengan aliran yang sama

c. Petakan semua proses pendukung dalam produksi, termasuk pula kegiatan-kegiatan inspeksi dan berbagai macam aktifitas pengetesan material ataupun proses.

d. Tambahkan pemasok-pemasok di awal dari proses.

e. Pelajari kembali simbol-simbol untuk memetakan suatu proses 4. Tambahkan aliran informasi sebagai berikut:

a. Petakan aliran informasi di antara aktifitas-aktifitas.

b. Dokumentasikan bagaimana komunikasi proses dengan konsumen dan pemasok.

5. Kumpulkan data-data proses dan hubungkan data-data tersebut dengan tabel-tabel yang terdapat dalam value stream mapping sebagai berikut:

a. Ikuti proses secara manual untuk mendapatkan hasil yang sesuai. b. Bila memungkinkan cobalah untuk mencari data-data berikut ini:

6. Masukkan data-data yang berhasil dikumpulkan ke dalam value stream mapping.

7. Dan kemudian lakukanlah verifikasi dengan meminta orang lain yang bukan termasuk dalam tim pembuat tetapi memahami proses yang terjadi untuk melakukan perbandingan antara value stream mapping yang dibuat dengan keadaan sebenarnya.

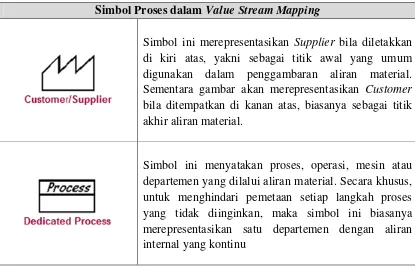

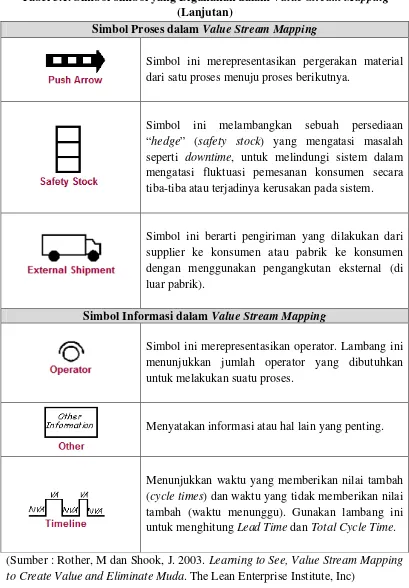

[image:50.595.98.513.474.744.2]Simbol-simbol yang digunakan dalam penggambaran value stream mapping dapat dilihat pada Tabel 3.1

Tabel 3.1. Simbol-simbol yang Digunakan dalam Value Stream Mapping

Simbol Proses dalam Value Stream Mapping

Simbol ini merepresentasikan Supplier bila diletakkan di kiri atas, yakni sebagai titik awal yang umum digunakan dalam penggambaran aliran material. Sementara gambar akan merepresentasikan Customer

bila ditempatkan di kanan atas, biasanya sebagai titik akhir aliran material.

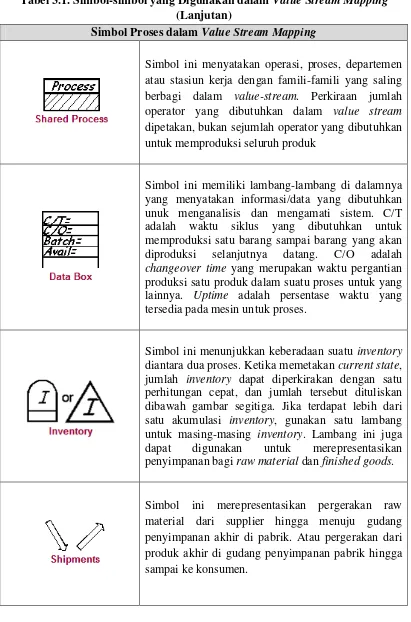

Tabel 3.1. Simbol-simbol yang Digunakan dalam Value Stream Mapping

(Lanjutan)

Simbol Proses dalam Value Stream Mapping

Simbol ini menyatakan operasi, proses, departemen atau stasiun kerja dengan famili-famili yang saling berbagi dalam value-stream. Perkiraan jumlah operator yang dibutuhkan dalam value stream

dipetakan, bukan sejumlah operator yang dibutuhkan untuk memproduksi seluruh produk

Simbol ini memiliki lambang-lambang di dalamnya yang menyatakan informasi/data yang dibutuhkan unuk menganalisis dan mengamati sistem. C/T adalah waktu siklus yang dibutuhkan untuk memproduksi satu barang sampai barang yang akan diproduksi selanjutnya datang. C/O adalah

changeover time yang merupakan waktu pergantian produksi satu produk dalam suatu proses untuk yang lainnya. Uptime adalah persentase waktu yang tersedia pada mesin untuk proses.

Simbol ini menunjukkan keberadaan suatu inventory

diantara dua proses. Ketika memetakan current state, jumlah inventory dapat diperkirakan dengan satu perhitungan cepat, dan jumlah tersebut dituliskan dibawah gambar segitiga. Jika terdapat lebih dari satu akumulasi inventory, gunakan satu lambang untuk masing-masing inventory. Lambang ini juga dapat digunakan untuk merepresentasikan penyimpanan bagi raw material dan finished goods.

Tabel 3.1. Simbol-simbol yang Digunakan dalam Value Stream Mapping

(Lanjutan)

Simbol Proses dalam Value Stream Mapping

Simbol ini merepresentasikan pergerakan material dari satu proses menuju proses berikutnya.

Simbol ini melambangkan sebuah persediaan “hedge” (safety stock) yang mengatasi masalah seperti downtime, untuk melindungi sistem dalam mengatasi fluktuasi pemesanan konsumen secara tiba-tiba atau terjadinya kerusakan pada sistem.

Simbol ini berarti pengiriman yang dilakukan dari supplier ke konsumen atau pabrik ke konsumen dengan menggunakan pengangkutan eksternal (di luar pabrik).

Simbol Informasi dalam Value Stream Mapping

Simbol ini merepresentasikan operator. Lambang ini menunjukkan jumlah operator yang dibutuhkan untuk melakukan suatu proses.

Menyatakan informasi atau hal lain yang penting.

3.1.3. Perhitungan Matrix Lean 8

Langkah yang perlu dilakukan untuk melakukan penerapan sistem Lean

adalah pengukuran beberapa metrik Lean. Pengukuran metrik ini akan memberikan gambaran awal mengenai kondisi perusahaan sebelum diterapkan

Lean dan bila Lean telah diterapkan maka akan terlihat perubahan pada nilai yang lebih baik pada metrik-metrik ini.

Perhitungan matrix Lean terdiri dari perhitungan manufacturing lead time,

process cycle efficiency, process lead time, dan process velocity yaitu: 1. Effisiensi dari tiap siklus proses (Process Cycles Efficiency)

Effisiensi dari tiap siklus proses merupakan suatu metrik atau ukuran untuk melihat sejauh mana efisiensi waktu dari proses terhadap waktu siklus proses secara keseluruhan.9

Effisiensi dari tiap siklus proses = ����� –���������

�������������

Berikut ini adalah rumus yang digunakan untuk mendapatkan nilai efisiensi dari siklus proses :

Value-Added Time adalah waktu yang diperlukan untuk mengerjakan kegiatan-kegiatan didalam proses yang memberikan nilai tambah terhadap produk atau tidak.10

2. Kecepatan Proses (Velocity Process)

Kecepatan proses merupakan seberapa tahapan yang ada di dalam proses dapat dilakukan dalam setiap satuan waktu. Berikut ini adalah rumus yang digunakan untuk mencari Process Lead Time dan kecepatan proses :

8

Michael L. George, Rowlands, David Rowlands, Mark Price dan John Maxey, Op.cit, hlm. 201-202. 9

Ibid, hlm. 94.

Process Lead Time = Jumlahprodukdidalamproses

Penyelesaiandalamsatuanwaktu

Kecepatan Proses = Jumlahaktivitasyangterdapatdidalamproses

���������������

3.1.4. Value Stream Mapping Tools11

Hines dan Rich (1997) merumuskan tujuh alat pemetaan aliran nilai untuk menggambarkan ketujuh waste di atas. Ketujuh alat ini dapat diaplikasikan secara efektif, baik individual maupun kombinasi tergantung dari aliran nilai yang yang hendak dipetakan. Adapun ketujuh alat tersebut adalah:

1. Process Activity Mapping

Process activity mapping menggolongkan aktivitas menjadi lima jenis yaitu operasi, transportasi, inspeksi, delay dan penyimpanan. Operasi dan inspeksi adalah aktivitas yang bernilai nilai tambah sedangkan transportasi dan penyimpanan berjenis penting tetapi tidak bernilai tambah dan delay adalah aktivitas yang dihindari yang tidak memberikan nilai tambah.

Terdiri dari beberapa langkah sederhana:

- Menggambarkan aliran proses produksi yang terjadi

- Mengindentifikasi waste yang ada mengenai penyebab terjadinya dengan metode 5 W dan 1 H

- Mengevaluasi untuk tiap tahapan proses apakah dapat dieliminasi, dikombinasi, diputar urutan prosesnya, atau disubstitusi agar urutan proses bisa lebih efisien

11

Hines, P., Rich, N. 1997. The seven value stream mapping tolls. InternationalJournal of

- Menyusun pola aliran yang lebih baik setelah tahap evaluasi tiap proses dilakukan

- Mengukur kinerja setelah dilakukan perbaikan terhadap aliran proses produksi

Dengan menggunakan process activity mapping, dapat diperoleh informasi mengenai total waktu untuk aktivitas NVA dan VA, total jarak dan total waktu yang dibutuhkan untuk perpindahan material, dan jumlah operator di setiap proses, dimana data-data ini dapat dijadikan dasar untuk melakukan analisis dan perbaikan di setiap proses.

2. Supply Chain Response Matrix

Supply Chain Response Matrix adalah alat yang memberikan gambaran kondisi leadtime untuk setiap proses dan jumlah persediaannya. Supply Chain Response Matrix berawal dari usaha untuk mempersingkat waktu dan perpindahan logistik dari satu pihak ke pihak lain. Dimulai dari raw material yang berasal dari

supplier sampai berada ke gudang, lead time selama proses produksi berlangsung hingga barang dikirim kepada konsumen. Sehingga dari Supply Chain Response Matrix dapat diketahui total lead time yang dibutuhkan dimulai dari material dikirim oleh pihak supplier hingga produk dikirim ke konsumen dan lamanya material berada di dalam sistem. Sehingga masing-masing lead time dan jumlah persediaan dapat di targetkan untuk perbaikan aktivitas yang terdapat pada

3. Production Variety Funnel

Production Variety Funnel berguna untuk mengetahui pada area mana terjadi bottleneck dari input bahan baku, proses produksi sampai pengiriman pada konsumen. Pendekatan ini juga dapat digunakan untuk membantu memutuskan mana yang menjadi target pengurangan persediaan dan membuat perubahan dalam memproses suatu produk. Dari Production Variety Funnel dapat dilihat perbandingan leadtime antara satu proses dengan proses lainnya yang akan menjadi pertimbangan dalam melakukan perbaikan dalam aktivitas proses produksi.

4. Quality Filter Mapping

Quality Filter Mapping adalah sebuah alat baru yang dirancang untuk mengidentifikasi dimana masalah kualitas terjadi di dalam rantai pasok. Peta akan menunjukkan dimana tiga tipe dari cacat terjadi pada rantai pasok. Ketiga jenis cacat tersebut yaitu:

- Product defect, didefinisikan sebagai cacat pada barang yang diproduksi yang tidak tertangkap oleh bagian inspeksi sehingga produk sampai ke tangan konsumen.

- Internal scrap, merujuk kepada cacat yang dihasilkan pada proses produksi yang tertangkap oleh bagian inspeksi.

Pendekatan ini memiliki keuntungan dalam mengidentifikasi mana cacat yang terjadi sehingga dapat dilakukan perbaikan pada aktivitas tersebut.

5. Demand Amplification Mapping

Demand Amplification Mapping dapat memperlihatkan hubungan antara permintaan dari konsumen pada setiap periodenya. Berdasarkan informasi tersebut dapat direncanakan kebutuhan dari bahan baku yang dipesan dari supplier

sehingga tidak terlalu banyak persediaan disimpan di gudang.

6. Decision Point Analysis

Decision Point Analysis adalah analisis terhadap titik dalam rantai pasok dimana permintaan aktual pada sistem pull akan memberikan cara untuk meramalkan pada sistem push. Dengan kata lain, ini adalah titik dimana produk akan berhenti diproduksi berdasarkan permintaan aktual dan diproduksi berlawanan dengan peramalan.

7. Physical Structure

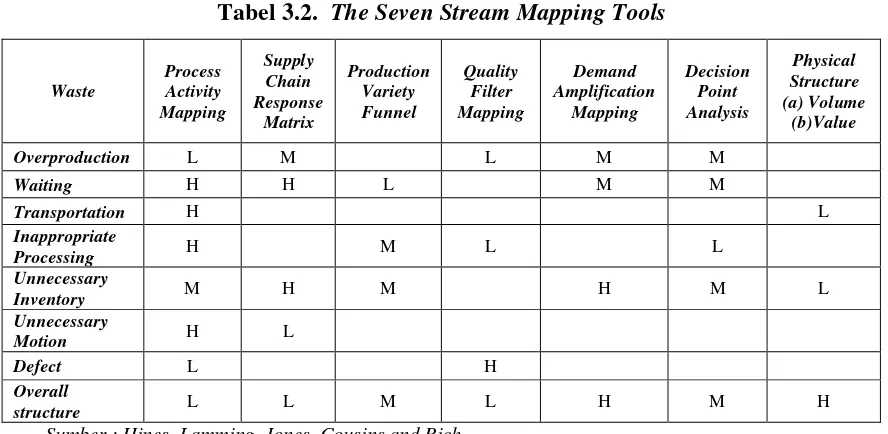

Pemilihan tools yang tepat dapat dilakukan dengan melihat korelasi antara

tools yang digunakan dengan waste yang diteliti karena setiap mapping tools

mempunyai hubungan kesesuaian dengan setiap waste. Hubungan tersebut dapat ditunjukkan dengan tabel di bawah ini :

Tabel 3.2. The Seven Stream Mapping Tools

Waste Process Activity Mapping Supply Chain Response Matrix Production Variety Funnel Quality Filter Mapping Demand Amplification Mapping Decision Point Analysis Physical Structure (a) Volume (b)Value

Overproduction L M L M M

Waiting H H L M M

Transportation H L

Inappropriate

Processing H M L L

Unnecessary

Inventory M H M H M L

Unnecessary

Motion H L

Defect L H

Overall

structure L L M L H M H

Sumber : Hines, Lamming, Jones, Cousins and Rich,

Catatan : H = Kegunaan dan korelasi yang tinggi M = Kegunaan dan korelasi yang sedang L = Kegunaan dan korelasi yang rendah

Selain itu tools di atas berasal dari berbagai disiplin ilmu seperti pada Tabel 3.3 berikut ini

Tabel 3.3. Sumber - Sumber The Seven Stream Mapping Tools

Mapping Tool Origin Mapping tool

Process Activity Mapping Industrial Engineering Supply Chain Response Matrix Time compression/logistic

Production Variety Funnel Operations Management

Quality Filter Mapping New tool

Demand Amplification Mapping Systems dynamics

Decision Point Analysis Efficient customer response/logistic

Physical Structure Mapping New tool

[image:58.595.91.535.225.442.2]3.1.5. Identifikasi Akar Masalah “5W dan 1 H”

5W dan 1 H merupakan suatu metode untuk menggali penyebab masalah yang lebih mendalam secara sistematis untuk menemukan cara penanggulangan yang lebih dalam pula. Metode 5W dan 1 H terdiri dari:

1. What : apa yang menjadi objek permasalahan

2. Who : siapa yang terlibat dalam permasalahan tersebut 3. Where : dimana permasalahan itu terjadi

4. When : kapan permasalahan itu terjadi 5. Why : mengapa permasalah itu bisa terjadi

6. How : bagaimana permasalah itu bisa diselesaikan

3.2. Metode 5S (SEIRI, SEITON, SEISO, SEIKETSU, SHITSUKE)

Metode 5S berasal dari bahasa Jepang, yaitu Seiri (Pemilah), Seiton

(Penataan), Seiso (Pembersihan), Seiketsu (Pemantapan), dan Shitsuke

(Pembiasaan). 5S bertujuan untuk membuat daerah kerja seefisien dan seproduktif mungkin guna membangkitkan semangat karyawan dalam bekerja agar menghasilkan produk yang berkualitas sehingga dapat memuaskan konsumen.

Konsep 5S dirancang untuk menghilangkan pemborosan dan merupakan suatu gerakan yang merupakan kebulatan tekad untuk melakukan penataan, pembersihan, memelihara kondisi yang mantap dan memelihara kebiasaan yang diperlukan untuk melaksanakan pekerjaan yang tegas dan menerapkan manajemen stratifikasi untuk membuang yang tidak diperlukan itu. 12

12

3.2.1. SEIRI (Pemilahan)

Seiri berarti memisah-misahkan berkas-berkas atau barang-barang dalam beberapa kategori. Kategori tersebut terdiri dari barang-barang yang paling sering kita gunakan sehingga perlu diletakkan di tempat yang lebih dekat dari tempat kerja kita, barang-barang yang tidak begitu sering kita gunakan sehingga dapat diletakkan di tempat yang jauh dari tempat kerja kita, dan barang-barang yang tidak pernah kita gunakan dapat disingkirkan atau dihapus.

Aktivitas mengatur segala sesuatu, memilah sesuai dengan aturan atau prinsip tertentu. Dengan ini, kita dapat menghemat tempat dan menciptakan tempat kerja yang nyaman sehingga dapat meningkatkan produktivitas kerja.

Seiri secara tegas memisahkan item yang dibutuhkan dari item yang tidak dibutuhkan, kemudian menghilangkan atau membuang item yang tidak diperlukan dari tempat kerja.

3.2.2. SEITON (Penataan)

Seiton berarti menyimpan barang di tempat yang tepat atau dalam tata letak yang benar dengan memperhatikan efisiensi, kualitas, dan keamanan serta mencari cara penyimpanan yang optimal sehingga dapat dipergunakan dalam keadaan mendadak. Hal ini merupakan cara untuk menghilangkan proses pencarian.

mengadakan analisis yang mendalam terhadap penggunaaan barang-barang tersebut, siapa yang menggunakannya dan bagaimana menyusunnya. Bergantung pada pola penggunaanya, dapatlah didesain metode pengaturannya demi penyimpanannya dan pencariannya.

3.2.3. SEISO (Pembersihan)

Secara umum Seiso merupakan kegiatan membersihkan barang-barang sehingga menjadi bersih. Dalam istilah 5S, berarti membuang sampah, kotoran dan benda-benda asing serta membersihkan segala sesuatu.

Pembersihan merupakan salah satu bentuk dari pemeriksaan terhadap kebersihan dan menciptakan tempat kerja yang tidak memiliki cacat dan cela. Dengan mutu yang lebih tinggi, ketepatan yang lebih tinggi, dan teknologi pemrosesan yang lebih halus, hal-hal terkecil pun masih terbagi-bagi lagi. Itulah sebabnya kita tidak boleh menyerah dalam mengadakan pembersihan secara tuntas.

3.2.4. SEIKETSU (Pemantapan)

3.2.5. SHITSUKE (Pembiasaan)

Pada umumnya, istilah ini berarti pelatihan dan kemampuan untuk melakukan apa yang ingin dilakukan walaupun itu sulit dilakukan. Dalam istilah 5S, pembiasaan merupakan menanamkan atau memiliki kemampuan untuk melakukan sesuatu dengan cara yang benar dan untuk menciptakan tempat kerja dengan kebiasaan dan perilaku yang baik.

Pembiasaan adalah melakukan pekerjaan berulang-ulang sehingga secara alami kita dapat melakukannya dengan benar. Jika kita ingin melakukan pekerjaan secara efisien dan tanpa kesalahan maka kita harus melakukannya setiap hari. Dengan mengajarkan setiap orang apa yang harus dilakukan dan memerintahkan setiap orang untuk melaksanakannya, maka kebiasaan buruk akan terbuang dan kebiasaan baik akan terbentuk.

3.3. Metode Pengukuran Waktu13

Metode pengukuran waktu dapat dibagi dalam dua bagian yaitu: 1. Pengukuran Waktu secara Langsung

Yaitu pengukuran yang dilakukan di tempat dimana pekerjaan bersangkutan dijalankan. Terdiri atas dua jenis, yaitu:

a. Metode Sampling Pekerjaan, yaitu pengamatan dilakukan pada waktu-waktu tertentu yang telah ditentukan secara acak/random.

b. Metode Jam Henti, yaitu dengan menggunakan instrumen stopwatch

dimana metode ini baik diaplikasikan untuk pekerjaan yang berlangsung singkat dan berulang-ulang. Untuk membuat estimasi mengenai jumlah

13

pengamatan yang seharusnya dilaksanakan, maka The Maytag Company mengusulkan pelaksanaan pengamatan/pengukuran awal dari elemen kegiatan yang ingin diukur waktunya dengan ketentuan sebagai berikut: - 10 kali pengamatan untuk kegiatan yang berlangsung dalam siklus sekitar

2 menit atau kurang.

- 5 kali pengamatan untuk kegiatan yang berlangsung dalam siklus waktu yang lebih besar dari 2 menit.

2. Pengukuran Waktu secara Tidak Langsung

Yaitu pengukuran waktu yang dilakukan tanpa harus berada di tempat pekerjaan, tetapi dengan membaca grafik atau tabel yang tersedia. Pengukuran dilakukan terhadap pekerja yang diambil secara acak untuk mencari pekerja normal.

Waktu yang diambil adalah waktu siklus dan beberapa pengujian yang dilakukan yaitu:

a. Pengujian keseragaman data

Pengujian keseragaman data dilakukan dengan menetapkan batas control atas dan batas kontrol bawah dari data sebaran tersebut. Penentuan batas kontrol atas dan batas kontrol bawah tergantung pada tingkat ketelitian dan tingkat keyakinan yang telah ditetapkan.

Rumus yang digunakan dalam pengujian keseragaman data untuk stop watch adalah sebagai berikut :

(

)

1

2

− −

=

∑

n X Xi

BKA = X + kσ BKB = X - kσ

Dengan : X = Nilai Rata-rata BKA = Batas Kontrol Atas σ = Standar Deviasi BKB = Batas Kontrol Bawah k = Tingkat Keyakinan

= 99 % ≈ 3 = 95 % ≈ 2

b. Pengujian jumlah data yang dibutuhkan

Pengujian jumlah data dibutuhkan untuk melihat apakah data yang tersedia memenuhi tingkat keyakinan dan tingkat ketelitian yang telah ditetapkan. Uji kecukupan data dapat digunakan dengan menggunakan rumus sebagai berikut :

Dengan :

N = Jumlah data pengamatan N’ = Jumlah data teoritis

Jika N’ < N, maka data pengamatan cukup

Jika N’ > N, maka data pengamatan kurang, dan perlu tambahan data. Nilai K u