PENENTUAN KANDUNGAN PADATAN TOTAL ( % TSC ) LATEKS

PEKAT DAN PENGARUHNYA TERHADAP KEKUATAN

TARIK BENANG KARET DI PT. IKN - MEDAN

KARYA ILMIAH

VIVI HANDAYANI DALIMUNTHE 052409036

PROGRAM STUDI D–3 KIMIA INDUSTRI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PENENTUAN KANDUNGAN PADATAN TOTAL (%TSC) LATEKS

PEKAT DAN PENGARUHNYA TERHADAP KEKUATAN TARIK

BENANG KARET

DI P.T.IKN- MEDAN

KARYA ILMIAH

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Ahli Madya

VIVI HANDAYANI DALIMUNTHE

052409036

PROGRAM STUDI D–3 KIMIA INDUSTRI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PENENTUAN KANDUNGAN PADATAN TOTAL

( % TSC ) LATEKS PEKAT DAN PENGARUHNYA TERHADAP KEKUATAN TARIK BENANG KARET DI PT. IKN - MEDAN

Kategori : TUGAS AKHIR

Nama : VIVI HANDAYANI DALIMUNTHE

Nomor Induk Mahasiswa : 052409036

Program Studi : DIPLOMA 3 KIMIA INDUSTRI

Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN

ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Disetujui di Medan, Juli 2008

Diketahui

Program studi D-3 Kimia Industri FMIPA USU

Ketua, Pembimbing

(DR. Harry Agusnar,M.Sc.,M.Phil) (Prof. DR. Zul Alfian M.Sc)

Nip. 131.273.466 Nip. 131.273.465

Departemen Kimia FMIPA USU Ketua,

PERNYATAAN

PENENTUAN KANDUNGAN PADATAN TOTAL ( % TSC ) LATEKS PEKAT DAN PENGARUHNYA TERHADAP KEKUATAN TARIK

BENANG KARET DI PT. IKN – MEDAN

KARYA ILMIAH

Saya mengakui bahwa karya ilmiah ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juli 2008

PENGHARGAAN

Bismillahirrahmanirrahim

Alhamdulillahi-rabbil’alamin penulis panjatkan kehadirat Allah swt yang telah melimpahkan rahmat dan hidayah serta kasih sayang-Nya kepada kita semua, serta salawat dan salam kita ucapkan kepada junjungan kita Nabi Besasr Muhammad saw sehingga penulis dapat menyelesaikan karya ilmiah ini sebagai salah satu syarat untuk meraih gelar Ahli Madya pada program Diploma 3 Kimia Industri di Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

Penulis menyadari sepenuhnya bahwa karya ilmiah ini jauh dari kesempurnaan karena keterbatasan penulis baik dari segi kemampuan, waktu, dan pengetahuan, tetapi penulis berharap karya ilmiah ini dapat berguna bagi penulis dan semua pihak yang membaca karya ilmiah ini khususnya serta bagi lingkung Universitas Sumatera Utara pada umumnya. Penulis mengucapkan terimakasih atas segala kritik dan saran yang membangun untuk karya ilmiah ini.

Selama penulisan karya ilmiah ini, penulis banyak mendapatkan dorongan, bantuan, dan petunjuk dari semua pihak, mak pada kesempatan ini dengan segala kerendahan hati penulis ingin menyampaikan penghargaan yang sebesar-besarnya kepada:

1. Ayahanda Edi Suwanto Dalimunthe, Ibunda Sri Sukmawaty,dan adik-adik saya Anggi Suwanti Dalimunthe, Dinda Wintasari Dalimunthe.

2. Bapak Prof. Dr. H. Zul Alfian M.Sc, selaku dosen pembimbing yang telah memberikan panduan dan penuh kepercayaan kepada saya untuk menyelesaikan karya ilmiah ini.

3. Bapak Dr. Eddy Marlianto, M.Sc, selaku dosen Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

4. Ibu DR. Rumondang Bulan. MS, selaku ketua Departemen Kimia Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

5. Bapak Erwin Nasution, selaku pembimbing lapangan.

6. Teman-teman PKL, Anggia Murni, Fitria Permatasari, danMila Amelia. 7. Seluruh teman-teman angkatan 2005 Jurusan Kimia Industri FMIPA USU.

Penulis memanjatkan doa kehadirat Allah swt, semoga amal kebaikan mereka diberi balasan yang setimpal, amin ya robbal alamin.

Medan, Juli 2008 Penulis

ABSTRAK

Karet alam adalah suatu polimer dari isoprene dengan nama kimia cis-1,4 poliisoprena. Salah satu produk dari karet adalah benang karet. Bahan baku yang digunakan dalam pembuatan benang karet adalah: lateks pekat. Penentuan kandungan padatan total (TSC) pada lateks pekat bertujuan untuk mendapatkan parameter mutu yang sesuai untuk menghasilkan benang karet yang berkualitas. Salah satu parameter tersebut adalah kekuatan tarik (tensile strength). Jika kadar TSC terlalu tinggi, maka kekuatan tarik benang karet yang dihasilkan juga semakin besar, maka benang karet akan menjadi lebih keras sehingga tidak nyaman digunakan. Dan jika kadar TSC rendah maka kekuatan tarik benang karet akan semakin rendah sehingga benang karet yang dihasilkan akan mudah sobek dan melar jika digunakan.

Untuk menentukan kadar TSC lateks pekat, yang digunakan untuk produk benang karet adalah dengan pemanasan. Telah dilakukan dengan metode volumetric dimana dilakukan pemanasan selama 3 jam. Kadar TSC yang diperoleh dari hasil analisis setiap hari selama pengambilan dan dilakukan 2 kali perlakuan.

TO DETERMINE THE TOTAL SOLID CONTENT (%TSC) OF LATEX AND THE INFLUENCE TO TENSILE STRENGTH RUBBER THREAD

IN PT. IKN– MEDAN

ABSTRACT

Natural rubber is an polymer from isoprene by the name of chemistry of Cis – 1,4 polisoprena. One of product from this rubber is Rubber Thread. Raw material originally used is latex. TSC ( Total Solid Content ) determination of latex is to be done to obtain the quality parameters which adjust to produce a good quality for produced products. The one of the parameters is stensile strength. If the TSC too high, then the tensile strength of rubbet Thread Produced larger, so that Rubber thread will be stiff. While if when low TSC, tensile strength also will lower, so rubber thread produced will easy to tear and loosen of if when pulled.

DAFTAR ISI

Halaman

Persetujuan ii

Pernyataan iii

Penghargaan iv

Abstrak v

Abstract vi

Daftar Isi vii

Daftar Tabel ix

Daftar Lampiran x

Bab 1 Pendahuluan 1

1.1 Latar Belakang 1

1.2 Permasalahan 3

1.3 Batasan Permasalahan 4

1.4 Tujuan 4

1.5 Manfaat 4

Bab 2 Tinjauan Pustaka 5

2.1 Bahan Baku Benang Karet 5

2.1.3 Perbedaan Karet Alam dengan Karet Sintetis 11

2.2 Komposisi Lateks 12

2.2.1 Susunan Kimia 12

2.2.2 Susunan Fraksi Lateks 14

2.3 Kekuatan Tarik ( Tensile Strength ) 16

2.4 Parameter dan Standart Mutu 17

2.5 Sasaran Mutu Produk Akhir 20

Bab 3 Metodologi Analisis 22

3.1 Alat – Alat 22

3.2 Bahan – Bahan 22

3.3 Prosedur Analisa 22

Bab 4 Data, Perhitungan Dan Pembahasan 24

4.1 Data 24

4.2 Perhitungan 26

4.3 Pembahasan 28

Bab 5 Kesimpulan dan Saran 29

5.1 Kesimpulan 29

5.2 Saran 29

Daftar Pustaka 30

Lampiran

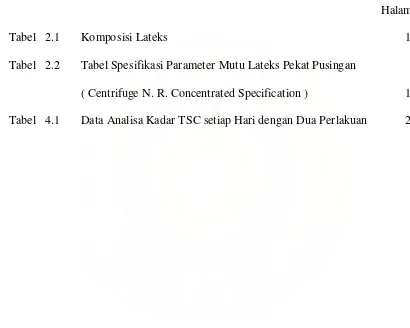

DAFTAR TABEL

Halaman

Tabel 2.1 Komposisi Lateks 14

Tabel 2.2 Tabel Spesifikasi Parameter Mutu Lateks Pekat Pusingan

( Centrifuge N. R. Concentrated Specification ) 19

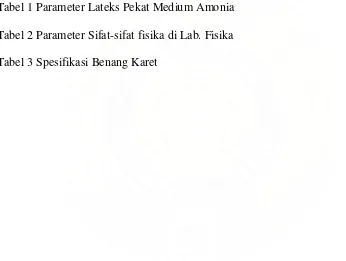

DAFTAR LAMPIRAN

Halaman

Tabel 1 Parameter Lateks Pekat Medium Amonia 31

Tabel 2 Parameter Sifat-sifat fisika di Lab. Fisika 32

BAB 1 PENDAHULUAN

1.1. Latar Belakang

Karet merupakan salah satu komoditi ekspor terbesar di dunia. Karet diperkenalkan di

Indonesia pada tahun 1876 yang berasal dari lembah Amazon, Brazil. Saat ini karet

Havea di Indonesia sudah merupakan tanaman perkebunan yang cukup luas dan

merupakan sumber devisa bagi negara.

Perkembangan karet dan industri karet dewasa ini sangat pesat. Negara Indonesia

termasuk produsen karet alam kedua setelah Malaysia, akan tetapi usaha perkaretan di

Indonesia masih tergolong terbelakang, bila dibandingkan dengan perkembangan

produksi dan kemajuan teknologi di Negara lain.

Pabrik industri karet PT. Industri Karet Nusantara Medan merupakan salah

satu perusahaan Badan Usaha Milik Negara ( BUMN ) yang memproduksi barang jadi

karet seperti, karet gelang, benang karet dan sarung tangan dengan menggunakan lateks

sebagi bahan bakunya.

Proses pembuatan benang karet berlangsung dalam beberapa unit proses, yaitu:

header capillary, acid bath, drying oven, talcum area, ribboning, curing, cooling drum,

receiving, boxes weighing, packing, market customer.

Para konsumen sangat menginginkan benang karet dengan kualitas yang baik.

Oleh karena itu setiap pabrik benang karet mengusahakan agar produk yang dihasilkan

tidak melar atau kendor, tetapi juga tidak terlalu kaku. Ini berarti kekuatan tarik ( Tensile

Strength ) benang karet harus sesuai dengan parameter mutu yang ditetapkan, sehingga

produk yang dihasilkan dapat terjual seluruhnya dan konsumen merasa nyaman

menggunakannya.

Standart mutu merupakan hal yang paling penting untuk batas-batas nilai

suatu unsur baik atau tidak. Baiknya mutu suatu produk apabila telah dilakukan pengujian

terhadap sample tersebut, hasil yang diperoleh kemudian akan dibandingkan dengan

standart mutu yang ditetapkan. Dari hasil perbandingan ini akan diketahui bagaimana

mutu dari sample tersebut.

Parameter-parameter yang dianalisis pada produksi benang karet di pabrik

industri karet PT. Karet Nusantara adalah:

a. Penentuan TSC ( Total Solid Content )

b. Penentuan DRC ( Dry Rubber Content )

c. Penentuan VFA ( Volatile Fatty Acid )

d. Penentuan Alkalinity ( NH8 )

e. Penentuan MST ( Mechanical Stability Time )

f. Penentuan KOH Number

Seperti yang tercantum diatas, salah satu faktor yang harus diperhatikan adalah:

TSC ( Total Solid Content ) atau kandungan zat padatan total pada lateks pekat. bila TSC

rendah, maka kekuatan tarik benang karet semakin rendah mengakibatkan benang karet

akan melar dan mudah koyak. Sebaliknya bila TSC lateks semakin tinggi, kekuatan tarik

benang karet juga akan semakin tinggi. hal ini akan berakibat buruk bagi perusahaan yang

bersangkutan karena akan memakan biaya yang cukup besar.

Pabrik telah menetapkan beberapa standart mutu, bahwa untuk menghasilkan

benang karet yang baik khususnya memiliki kekuatan tarik yang baik, maka kandungan

padatan total ( TSC ) lateks pekat haruslah sesuai standart yaitu: 61,3% - 62%. Sehingga

apabila standart tersebut dapat terpenuhi maka benang karet yang dihasilkan akan

memiliki kekuatan tarik yang baik.

Melihat hal-hal tersebut diatas, penulis sangat tertarik untuk membahas masalah

tersebut. Dan dengan masalah itu penulis mengambil judul:

“ Penentuan Kandungan Padatan Total ( %TSC ) Lateks Pekat dan Pengaruhnya Terhadap Kekuatan Tarik Benang Karet Di PT.IKN Medan “.

1.2. Permasalahan

Salah satu parameter yang dianalisis pada produksi benang karet adalah: Penentuan TSC

pada lateks pekat. Kadar TSC pada lateks pekat sangat berpengaruh pada kekuatan tarik

Lateks dengan TSC yang tinggi, akan menghasilkan benang karet dengan

kekuatan tarik ( Tensile Strength ) yang semakin besar. Hal ini tentu saja akan berakibat

buruk bagi perusahaan yang bersangkutan karena akan memakan biaya yang cukup besar

selama proses produksi, disamping itu konsumen tidak akan menyukai benang karet yang

kaku. Sedangkan bila TSC rendah, benang karet yang dihasilkan akan mudah koyak dan

melar bila ditarik, sehingga perlu adanya penetapan kandungan TSC lateks pekat yang

sesuai dan baik.

1.3. Batasan Masalah

Dalam hal ini penulis membatasi penulisan karya ilmiah ini hanya pada pemeriksaan

kadar TSC lateks pekat dan pengaruhnya terhadap kekuatan tarik benang karet yang

dihasilkan.

1.4. Tujuan

Adapun tujuan dari penulisan karya ilmiah ini adalah:

a. Untuk mengetahui bagaimana pengaruh Total Solid Content ( TSC ) lateks pekat

terhadap kekuatan tarik ( Tensile Strength ) benang karet.

b. Untuk mengetahui kandungan TSC lateks pekat agar diperoleh kekuatan tarik

1.5. Manfaat

Adapun manfaat dari penulisan karya ilmiah ini adalah untuk meningkatkan standart

mutu dengan menetapkan kandungan Padatan Total ( TSC ) yang sesuai, sehingga

diperoleh kekuatan tarik ( Tensile Strength ) benang karet yang sesuai.

BAB 2

TINJAUAN PUSTAKA

2.1. Bahan Baku Benang karet

Bahan baku untuk pembuatan benang karet pada P.T. Industri Karet Nusantara Medan

adalah: Lateks DRC 60% ( lateks pekat hasil pemusingan ) yang berasal dari pusat

pengolahan karet ( PPK ) PT. Perkebunan Nusantara III di Kebun Rambutan dan

Membang Muda.

Pada umumnya lateks yang dihasilkan dari kebun adalah High Amoniak yang

kadarnya sekitar 0,55% – 0,75%, sedangkan lateks yang dipakai di Rubber Thread

Factory ( RTF ) adalah Medium Amoniak yang kadarnya: 0,40% – 0,54%. Sebagai bahan

pemantap ditambah Larutan Ammonium Laurat 20% dengan dosis 4 – 5 ml/L. Lateks

pekat inilah yang dipakai sebagai bahan baku yang digunakan untuk pembuatan benang

karet, sebelum lateks digunakan dalam proses produksi, lateks tersebut terlebih dahulu

Lateks adalah cairan berwarna putih susu yang merupakan sistem koloid yang

kompleks yang terdiri dari partikel-partikel karet dan partikel bukan karet. Sebelum

terkontaminasi atau tercampur dengan bahan-bahan lain lateks mempunyai pH normal,

yaitu: ±6,9 – 7,0, cair dan bersifat kolloid yang stabil.

Lateks merupakan salah satu bahan baku yang digunakn untuk pembuatan benang

karet, sebelum lateks digunakan dalam proses produksi, lateks tersebut terlebih dahulu

dipekatkan dan disebut lateks pekat.

Lateks yang telah dipekatkan mempunyai Kadar Karet Kering ( KKK ) 60% dan

berupa cairan yang mantap.

Tujuan dari pemekatan lateks antara lain:

1. Untuk memperoleh kadar karet kering sekitar 60%

2. Untuk mengurangi kenaikan biaya produksi

3. Untuk mengetahui jumlah air yang ditambahkan pada pengenceran lateks

sampai kadar yang dikehendaki.

A. Faktor – Faktor yang mempengaruhi Kualitas Lateks

1. Iklim

Musim hujan akan mendorong terjadinya prokoagulasi, sedangkan musim

2. Alat – alat yang digunakan dalam pengumpulan dan pengangkutan ( baik yang

terbuat dari aluminium maupun yang terbuat dari baja tahan karet ). Peralatan

yang digunakan harus dijaga kebersihannya agar kualitas lateks tetap terjaga.

3. Pengaruh pH

Perubahan pH dapat terjadi dengan penambahan asam, basa atau karena

penambahan elektrolit. Dengan penurunan pH maka akan mengganggu kestabilan

atau kemantapan lateks akibatnya lateks akan menggumpal.

4. Pengaruh Jasad Renik

Setelah lateks keluar dari pohon, lateks itu akan segera tercemar oleh jasad renik

yang berasal dari udara luar atau dari peralatan-peralatan yang digunakan.

Jasad renik tersebut mula-mula akan menyerang karbohidrat terutama gula yang

terdapat dalam serum dan menghasilkan asamlemak yang mudah menguap ( asam

lemak eteris ).

Terbentuknya asam lemak eteris ini secara perlahan-lahan akan menurunkan pH

lateks akibatnya lateks akan menggumpal. Sehingga semakin tinggi jumlah

asam-asam lemak eteris, semakin buruk kualitas lateks.

5. Pengaruh Mekanis

lain. Tubrukan-tubrukan tersebut dapat menyebabkan terpecahnya lapisan

pelindung, dan akan mengakibatkan penggumpalan ( koagulasi ).

( Ompusunggu, 1987 )

B. Penggumpalah Lateks ( Koagulasi )

Proses penggumpalan lateks terjadi karena penetralan muatan partikel karet, sehingga

karet dengan perlindungannya menjadi hilang. Partikel karet yang sudah bebas akan

bergabung ke sesamanya membentuk gumpalan.

Penggumpalan lateks dapat terjadi dengan cara:

1. Penambahan Asam

Penambahan Asam bertujuan untuk menurunkan pH.

a. Asam semut ( disebut juga asam format, CHOOH )

Berupa cairan yang jernih dan tidak berwarna, mudah larut dalam air,

berbau merangsang.

b. Asam Cuka ( disebut juga asam asetat, CH3COOH )

Berupa cairan yang jernih dan tidak berwarna, berbau merangsang dan

mudah diencerkan dalam air.

2. Penambahan bahan-bahan yang dapat mengikat air seperti alkohol.

Penambahan alcohol akan mengakibatkan terjadinya ikatan hydrogen antara alcohol

dengan air, ikatan ini lebih kuat dari pada ikatan hidrogen antara air dengan protein

yang melapisi karet, sehingga kestabilan partikel karet didalam lateks akan terganggu

dan akibatnya karet akan menggumpal.

3. Penambahan elektrolit yang bermuatan positif akan menetralkan muatan partikel karet

( negatif ), sehingga interaksi air dengan partikel karet akan menetralkan muatan

partikel karet ( negarif ), sehingga interaksi air dengan partikel karet akan rusak,

mengakibatkan karet akan menggumpal.

4. Adanya kegiatan Mikroba ( secara Alamiah )

C. Senyawa Kimia Sebagai Bahan Antikoagulan

1. Soda ( Natrium Karbonat)

Antikoagulan ini tidak mempengaruhi waktu pengeringan dan kualitas produk

yang dihasilkan, hanya mudah membentuk gas asam arang ( CO2 ) dalam lateks,

sehingga mempermudah pembentukan gelembung gas dalam bekuan ( koagulan ).

2. Amoniak ( NH3 )

Bersifat senyawa antikoagulan dan juga sebagai disinfektan 0,7% NH3 biasa

3. Natrium Sulfit ( Na3SO3)

Bersifat senyawa antikoagulan dan desinfektan. untuk pemakaian segera dibuat

larutan 10% dan untuk tiap liter lateks diperlukan 5-10 cc natrium sulfite 10%.

2.1.1. Karet Alam

Karet alam banyak digunakan dalam industri-industri barang. Umumnya alat-alat

yang dibuat dari karet alam sangat berguna bagi kehidupan sehari-hari maupun dalam

usaha industri mesin-mesin penggerak.

Karet alam adalah suatu komoditi homogen yang cukup baik. Kualitas dan

hasil produk karet alam sangat terkenal dan merupakan dasar perbandingan yang baik

untuk barang-barang karet buatan menusia.

Secara umum sifat-sifat karet alam adalah sebagai berikut:

a. Sifat fisik

1. Warna setelah koagulasi putih hingga coklat.

2. Elastisitas lateks tersebut semakin bertambah setelah vulkanisasi

3. Larut dalam Benzen

4. Tidak larut dalam air

6. Bila dipanaskan maka sifat fisiknya akan semakin baik

b. Sifat kimia

1. Mudah teroksidasi oleh udara

2. Bila dibakar lateks alam akan berubah menjadi CO2 dan H2O.

( Yayasan Karet, 1983 )

2.1.2. Karet Sintetis

Karet sintetis sebagian besar dibuat dengan mengandalkan bahan baku minyak

bumi. Pengembangan karet sintetis secara besar-besaran dilakukan sejak zaman Perang

Dunia II. Karena memiliki beberapa kelebihan yang tidak dimiliki oleh karet alam, maka

dalam pembuatan beberapa jenis barang banyak digunakan bahan baku karet sintetis.

Sekarang banyak karet sintetis yang dikenal, biasanya tiap jenis memiliki sifat tersendiri

yang khas. Diantaranya:

A NBR ( Nytrile Butadiene Rubber )

NBR memiliki ketahanan yang tinggi terhadap minyak sehingga NBR merupakan

karet sintetis untuk kegunaan khusus yang paling banyak dibutuhkan. NBR biasa

digunakan dalam pembuatan pipa karet untuk bensin dan minyak, membrane, seal,

serta barang lain yang banyak dipakai untuk peralatan kendaraan bermotor atau

elastisitasnya semakin berkurang. Kelemahan NBR adalah sulit untuk diplastisasi,

sehingga memerlukan penambahan bahan penguat serta bahan pelunak senyawa ester.

B. CR ( Chloroprene Rubber )

CR memiliki ketahanan terhadap minyak, pengaruh oksigen dan ozon di udara,

bahkan jika tahan terhadap panas atau nyala api. CR banyak digunakan dalam

pembuatan pipa karet, pembungkus kabel, seal, gasket dan sabuk pengangkut.

C. EPR ( Ethylene Propylene Rubber )

Isomer karet ini merupakan gabungan tiga jenis monomer, yaitu: ethylene, propylene

yang termoplastik serta monomer lain yang memiliki ikatan rangkap atau diene.

Keunggulannya adalah ketahanannya terhadap sinar matahari, ozon, serta pengaruh

unsur cuaca lainnya. Sedangkan kelemahannya pada daya lekat yang rendah.

( Spilane,J, 1989 )

2.1.3. Perbedaan Karet Alam dengan Karet Sintetis

Walaupun karet alam sekarang ini jumlah produksi dan konsumsinya jauh

dibawah karet sintetis atau karet buatan pabrik, tetapi sesungguhnya karet alam belum

dapat digantikan oleh karet sintetis. Bagaimanapun keunggulan yang dimiliki oleh karet

alam sulit ditandingi oleh karet sintetis. Adapun kelebihan yang dimiliki karet alam

dibandingkan karet sintetis adalah:

b. Memiliki plastisasi yang baik sehingga pengolahannya mudah.

c. Mempunyai daya aus yang tinggi

d. Tidak mudah panas ( Low heat bid up ), dan

e. Memiliki daya tahan tinggi terhadap keretakan

Walaupun demikian, karet sintetis memiliki kelebihan untuk beberapa keadaan

tertentu, diantaranya:

a. Tahan terhadap berbagai zat kimia

b. Harga cenderung bisa dipertahankan supaya tetap stabil

c. Pengiriman atau suplai karet sintetis jarang mengalami kesulitan yang sulit

diharapkan dari pengiriman atau suplai karet alam.

( Tim Penulis, 1999 )

2.2. Komposisi Lateks

2.2.1. Susunan Kimia

Lateks Havea brasiliensis terdiri dari dua bahan pokok, yaitu: partikel-partikel

Hidrokarbon ( karet ) dan bahan bukan karet.

a. Karbohidrat

b. Protein

Protein didalam lateks mencapai 1,3% - 1,7%. Didalam pembuatan benang karet,

konsentrasi protein yang ada harus diturunkan menjadi sekecil mungkin, karena sifat

protein yang sangat berperan terhadap kestabilan kolloid.

c. Lipida

Lipidan yang terdapat didalam lateks sekitar 1,5% - 1,7% yang terdiri dari gliserida,

sterol dan fosfolipida. Seluruh senyawa ini tidak larut dalam air dan terdapat didalam fase

karet dengan jumlah sedikit didalam fraksi bawah dan fraksi frey wessling.

d. Konstituen Lain

Asam Amino didalam lateks yang telah diidentifikasi sebanyak 19 asam amino.

Nukleotida yang terkandung didalam lateks adalah penting sebagai ko-faktor dan zat

intermediat didalam proses biosintetis. Konsentrasi total dari ion-ion anorganik adalah

0,5%. Ion-ion anorganik tersebut diantaranya K, Mg, Cu, Fe, Na, Ca.

Komposisi ini bervariasi tergantung pada jenis tanaman, unsur tanaman, musim,

sistem deres dan pengguna stimulan.

Perbandingan dari masing-masing persenyawaan atau unsur tersebut diatas secara

umum dapat terlihat seperti dibawah ini:

No Nama Bahan Kadar

2.2.2 Susunan Fraksi Lateks

Apabila lateks segar dipusing dengan suatu alat pemusing berkecepatan tinggi (

a. Fraksi Karet

Bagian dari lateks yang mempunyai nilai ekonomi adalah partikel karet, sehingga

semua teknik pengolahan bertujuan untuk menjaga agar sifat-sifat partikel ( butir ) karet

tersebut tidak dirusak oleh factor luar atau bahan lain.

Partikel karet adalah merupakan persenyawaan cis – 1,4 – polyisoprena, dan tidak

larut dalam air. Tiap partikel berukuran 0,01 – 3 um tetapi yang terbanyak adalah yang

berukuran ≤ 0,4 um. Partikel karet yang berukuran > 0,4 um hanya ± 4% saja.

Di dalam lateks, partikel-partikel karet bersifat sebagai kolloid, dan tiap partikel

diselubungi oleh lapisan pelindung yang terdiri dari protein dan lipida. Lapisan protein

dan lipida itu berfungsi sebagai pemantap

b. Fraksi Serum

Fraksi serum disebut juga serum C ( centrifuged serum ). Di dalam fraksi serum

terlarut berbagai ion anorganik seperti K+, Cu2+, PO4, dan CO3. Disamping ion-ion

tersebut diatas, di dalam serum C terdapat juga karbohidrat, protein, air, inositol yang

merupakan sumber utama untuk pembentukan asam-asam lemak yang mudah menguap (

asam lemak eteris ).

c. Fraksi Frey Wyssling

Fraksi ini terdiri dari partikel-partikel berwarna kuning yang mula-mula ditemukan

jenisnya lebih besar dari partikel karet dan bentuknya seperti bola. Berwarna kuning yang

disebabkan kadar keratenoidnya yang cukup tinggi.

Setelah pemusingan dilakukan, partikel Frey Wyssling biasanya terletak dibawah

partikel karet dan diatas fraksi dasar ( lutoid ). Tetapi kadang-kadang juga teradsorbsi

pada permukaan lutoid atau pun pada prmukaan partikel karet.

Bila partikel Frey Wyssling teradsorbsi pada lutoid, maka akan kelihatan lutoid

menjadi berwarna kuning.

d. Fraksi Dasar

Fraksi dasar pada umumnya terdiri dari partikel-partikel lutoid sehingga fraksi dasar

ini sering juga disebut lutoid. Lutoid itu bersifat kental seperti gelatin yang diselubungi

oleh membrane semi permeabel.

Partikel lutoid mempunyai diameter 2 – 5 um, dan berat jenisnya lebih besar dari

berat jenis partikel karet, sehingga pada pemusingan partikel-partikel lutoid berkumpul

dibagian bawah ( dasar ).

( Tampubolon,M, 2005 )

2.3. Kekuatan Tarik ( Tensile Strength )

Kekuatan ( strength ) adalah ukuran dari beberapa tegangan yang akan ditahan

sebagai hasil bagi dari beban maksimum dengan permukaan sample. Tujuang dari

kekuatan tarik adalah untuk menentukan kekuatan yang dibutuhkan untuk menarik suatu

sample sampai putus. Pada saat ini kekuatan tarik dapat diukur dengan menggunakan alat

yang canggih yaitu: Tensometer. Pada saat ini tensile strenghth dapat langsung diperoleh

secara digital dengan cara memasukkan sample kedalam alat tersebut, maka akan ditarik

sampai putus dan cara otomatis parameter mutu yang diinginkan kekuatan tarik ( Tensile

Strength ) langsung diperoleh.

2.4. Parameter dan Standart Mutu

Standart mutu merupakan hal yang penting untuk batas-batas nilai suatu unsur

dikatakan baik atau tidak. Baiknya mutu suatu hasil analisis apabila telah dilakukan

pengujian terhadap sample tersebut, hasil yang diperoleh kemudian akan dibandingkan

dengan standart mutu yang ditetapkan. Dari hasil perbandingan ini akan diketahui

bagaimana mutu dari sampel tersebut.

Parameter-parameter mutu lateks pekat yang dianalisis pada produksi benang karet di

PT. Industri Karet Nusantara-Medan adalah:

Kadar karet kering adalah banyaknya kadar karet kering yang terdapat didalam lateks

yang digumpalkan dengan asam, digiling dan kemudian dikeringkan pada suhu 700C

selama 16 jam atau pada suhu 1000C selama 2 jam. Kadar karet kering ( DRC ) pada

lateks pekat dengan Medium Amoniak adalah 60%.

B. Jumlah Padatan Total ( Total Solid Content )

Jumlah padatan total adalah banyaknya zat padat yang terdapat didalam lateks yang

tidak dapat menguap bila dikeringkan pada suhu 700C selama 16 jam atau pada

suhu1000C selama 2 jam. Jumlah padatan total yang terdapat pada lateks pekat adalah

61,3% - 62%.

C. Kadar Amoniak ( NH3 )

Kadar amoniak adalah jumlah amoniak yang terdapat dalam lateks ( % b/u ). Kadar

amoniak yang terdapat dalam lateks pekat adalah sekitar 0.40%.

D. Uji Waktu Kemantapan Mekanis ( Mechanical Stability Time )

Waktu kemantapan mekanis adalah waktu yang dibutuhkan untuk memulai

menunjukkan flokulasi bila dipusingkan dengan kecepatan 14000 rpm. Waktu

kemantapan mekanis pada lateks pekat adalah sekitar 650 menit.

Bilangan asam lemak yang mudah menguap adalah jumlah asam lemak yang mudah

menguap berantai pendek yang terdapat dalam lateks pekat yang mengandung 100 gram

padatan total. Bilangan asam lemak mudah menguap pada lateks pekat adalah sekitar

0,020%. Bilangan VFA menunjukkan tingkat kebusukan lateks pekat. Semakin tinggi

bilangan VFA akan semakin buruk kualitas lateks pekat tersebut.

F. Bilangan KOH

Jumlah gram KOH yang dibutuhkan untuk menetralkan asam lemak dalam lateks

pekat yang mengandung 100 gram padatan total.

(Ompusunggu,M, 1997)

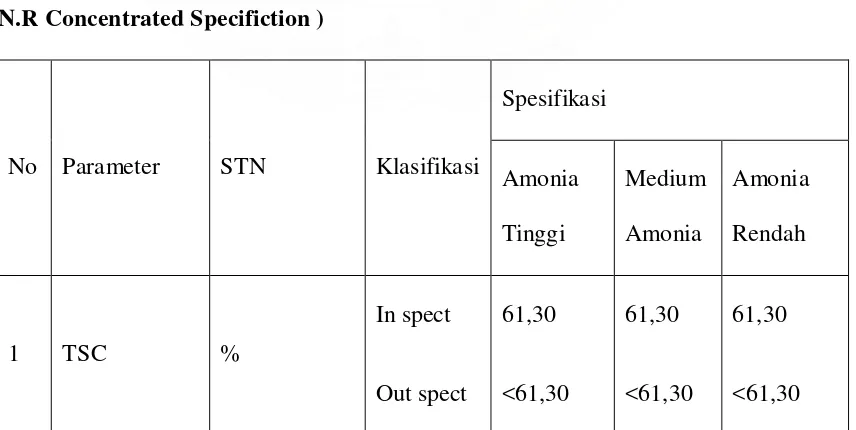

Tabel 2.2. Tabel Spesifikasi Parameter Mutu Lateks Pekat Pusingan ( Centrifuge N.R Concentrated Specifiction )

No Parameter STN Klasifikasi

2 DRC % - 60 60 60

2.5. Sasaran Mutu Produk Akhir

Produk yang dihasilkan dari pengolahan karet alam menjadi benang karet dengan

menggunakan lateks pekat 60% adalah benang karet yang mempunyai sasaran mutu

a. Sifat fisik didalam atau diluar dari standar perusahaan atau pelanggan

b. Dalam satu pallet, maksimum 3 boks yang dua panjang ( satu ambungan )

c. Count, akhir, lebar pita dan warna harus sesuai

d. Benang tidak boleh kusut, lengket, pipih, bendol-bendol, benang besar-kecil, benang

bercampur warna dan benang kotor.

2. Tingkat B adalah mutu produksi yang tidak sesuai dengan spesifikasi perusahaan

yang disepakati pelanggan. Sasaran mutunya maksimal 3,00%.

a. Sifat fisik didalam atau diluar dari standar perusahaan atau pelanggan

b. Maksimum lima sambungan

c. Coutt, akhir, warna harus sama tiap kotak

d. Stok lama yang jumlahnya diluar standar perusahaan

e. Tipe kotak yang digunakan 15kg, 25kg, 30kg, 40kg dan 45kg.

f. Identifikasi harus jelas, menggunakan bentuk lanjutan.

3. Wastage adalah mutu produksi yang tidak disepakati oleh pelanggan. Sasaran

mutunya maksimal 4,50%.

a. Sifat fisik diluar dari standar perusahaan atau pelanggan

b. Benang boleh kusut dan lengket

c. Benang tidak berbentuk pita

Kegiatan yang dilakukan pada tahap pemeriksaan antara lain pengujian visual,

pengujian phisik dan pengepakan.

BAB 3 METODOLOGI

Neraca Analisis

Oven

Cawan petrydish

Bad & Tatlock

Ohaus

3.2. Bahan – Bahan

Lateks Pekat

3.3. Prosedur

Penentuan Total Solid Content ( TSC )

a. Ditimbang petrydish kosong (A)

b. Ditambahkan 2,5 – 3 gram sampel lateks pekat kedalam petrydish lalu ditimbang

kembali (B)

c. Kemudian dimasukkan kedalam oven selama 3 jam pada temperatur 100 – 1020C

d. Setelah 3 jam didinginkan didalam desikator guna pendinginan

e. Setelah dingin ditimbang beratnya (C)

g. Masukkan data yang diperoleh dan dimasukkan kedalam rumus.

%TSC = sampel kering x 100%

sampel basah

h. Kedua nilai tersebut dirata-ratakan

i. Bandingkan spesifikasinya

Keterangan: A = Petrydish kosong

B = Petrydish + sampel basah

C = Petrydish + sampel kering

BAB 4

Pengambilan data dilakukan setiap hari dan perlakuan untuk analisis

dilakukan dua kali perlakuan.

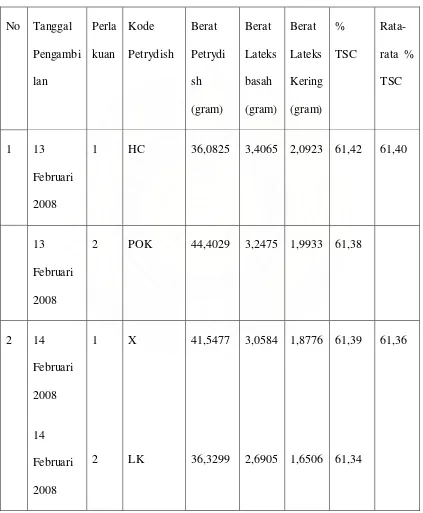

Tabel. 4.1. Data Analisa Kadar TSC setiap Hari dengan Dua Perlakuan

Penentuan kadar TSC:

Kadar TSC ( % ) dari data diatas diperoleh rumus:

( % ) TSC = ( C-A ) X 100% = Berat Kering X 100%

( B-A ) Berat Basah

dimana: A = Petrydish kosong

B = Petrydish + sampel basah

C = Petrydish + sampel kering

1. 13 Februari 13 Februari 2008

A. Dimana: Berat kering: 2,0923 gram

Berat basah: 3,4065 gram

Berat petrydish(HC): 36,0825 gram

( % ) TSC = 2,0923 gram X 100%

3,4065 gram

= 61, 42%

B. Dimana: Berat kering: 1,9933 gram

Berat basah: 3,2475 gram

( % ) TSC = 1,9933 gram

Jadi ( % ) TSC ( AV ) =

X 100%

3,2475 gram

= 61,38%

61,42 + 61,38

2

= 61,40%

2. 14 Februari 2008

A. Dimana: Berat kering: 1,8776 gram

Berat basah: 3,0584 gram

Berat Petrydish(X): 41,5477 gram

(%) TSC =

X 100%

1,8776 gram X 100%

3,0584 gram

= 61,39%

B. Dimana: Berat kering: 1,6506 gram

Berat basah: 2,6905 gram

Berat Petrydish(LK): 36,3299 gram

(%) TSC = 1,6506 gram X 100%

2,6905 gram

2

= 61,36%

Data selengkapnya pada tabel 4.1.

4.3. Pembahasan

Analisa dari penetapan TSC lateks alam yang diambil dari tabel 4.1 diperoleh

kadar rata-rata % TSC lateks alam pada tanggal 13 Februari 2008 sampai dengan 17

Februari 2008 adalah 61,40%, 61,36%, 61,48%, 61,50%, dan 61,68%. Dimana kadar TSC

lateks alam yang sesuai standart mutu di PT. Industri Karet Nusantara adalah 61,3 – 62%.

Ini menunjukkan bahwa kadar TSC lateks pekat pada tanggal 13 Februari 2008 sampai

dengan 17 Februari 2008 telah sesuai dengan standart mutu di PT. Industri Karet

Nusantara untuk menghasilkan mutu benang karet dengan kekuatan tarik yang baik.

Apabila kadar TSC diatas 62% maka kekuatan tarik (Tensile Strength) benang karet

yang dihasilkan juga akan semakin besar. Sehingga benang karet yang dihasilkan akan

menjadi lebih keras atau benang karet akan menjadi kaku. Sedangkan bila TSC dibawah

61,3%. Maka, kekuatan tarik ( Tensile Strength ) yang dihasilkan akan semakin kecil

akibatnya benang karet yang dihasilkan akan mudah melar bila ditarik.Sehingga benang

karet yang dihasilkan tidak sesuai dengan keinginan dan kebutuhan konsumen karena

BAB 5

Kadar TSC dari lateks pekat di PT. Industri Karet Nusantara telah sesuai dengan

mutu standrat dari perusahaan yaitu 61,3 – 62 %. Sehingga benang karet yang dihasilkan

memiliki kekuatan tarik yang baik sesuai dengan keinginan dan kebutuhan konsumen.

5.2. Saran

Diharapkan PT. Industri Karet Nusantara agar selalu menjaga kualitas dari total

solid content ( TSC ) sesuai dengan spesifikasi Internasional sehingga benang karet yang

dihasilkan di PT. Industri Karet Nusantara dapat diterima dipasar nasional dan

internasional. Selain itu parameter-parameter standart mutu lainnya seperti: pH,

Viskositas, Swelling Index, juga harus diperhatikan agar sesuai dengan standart PT.

Industri Karet Nusantara untuk menghasilkan benang karet dengan mutu yang baik.

Ompusunggu, M. 1987. Pengetahuan Mengenai Lateks Havea. Balai Penelitian

Perkebunan. Sungai Putih

Ompusunggu,M. 1997. Penanganan Bahan Baku Lateks dan Pengolahan SIR – 3 CV

dan SIR 3L. Pusat Penelitian Karet. Sungai Putih

Spillane, J.J. 1989. Komoditi Karet. Cetakan I. Penerbit Kanisius. Yogyakarta

Stevens, M.P. 2001. Kimia Polimer. Cetakan I. P.T. Pradaya Paramita. Jakarta

Tampubolon, M. 1986. Komposisi dan Sifat Lateks. Pusat Penelitian dan

Pengembangan Perkebunan Tanjung Morawa. Medan

Tim Penulis, PS. 1999. Karet: Strategi Pemasaran Tahun 2000. Cetakan VI. Penerbit

Swadaya. Jakarta

Yayasan Karet. 1983. Penuntun Praktis Untuk Pembuatan Barang-Barang Dari Karet

Alam. Penerbit KINTA. Jakarta

1

Jumlah kandungan padatan atau Total Solid

Content ( TSC )

% Min 61,30

2

Kadar karet kering atau Dry Rubber Content

( DRC )

% Min 60,00

3

Asam lemak yang mudah menguap atau

Volatile Fatty Acid ( VFA )

- 0,020

4 Alkalinitas ( NH3 ) % 0,18 - 0,75

5

Waktu kemantapan mekanik atau

Mechanical Stability Time ( MST )

Tabel 2. Parameter Sifat-sifat fisika di Lab. Fisika (Standart Pabrik)

No Parameter fisika untuk count 110 Toleransi

1 Fillament Weight ( mg ) 3,8 – 4,1 – 4,3

2 Exact Count 110 ± 6%

3 Separability ( g ) 15 – 22,5 – 30

4 Resistant at break ( g/mm2 ) Min 2600

5 Elonglation at break ( % ) Min 650

6 Green modulus CA 300% ( g/mm2 ) 227 – 270 – 350 – 398

7 Green modulus CA 500% ( g/mm2 ) 650 – 1250

8 Schwartz Value / VRS ( g/mm2 ) 100 – 105 – 120 – 125

9 Schwartz hysteris ratio ( RIS ) 1,00 – 1,85

10 Temp. 500C vulcanization test ( 0C ) -1, -6, -4

11 Retention at 1490C test ( % ) Min 50

12 Permanent set at 80% E.B. ( % ) 2 – 8

13 Talcum Content ( % ) Maks 3,5%

14 Moisture Content ( % ) 2, -4, -6, -8

15 Water Extract ( % ) 1,30 – 0,55