TERHADAP TEGANGAN TARIK (GREEN MODULUS 300%)

BENANG KARET (COUNT 37 SW ENDS 40)

PT. INDUSTRI KARET NUSANTARA

KARYA ILMIAH

MAWADDAH

052409001

PROGRAM STUDI DIPLOMA 3 KIMIA INDUSTRI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PENGARUH KONSENTRASI ASAM ASETAT (CH3COOH)TERHADAP

TEGANGAN TARIK (GREEN MODULUS 300%) BENANG KARET (COUNT 37 SW ENDS 40)

PT. INDUSTRI KARET NUSANTARA

KARYA ILMIAH

Diajukan untuk melengkapi tugas dan memenuhi syarat memperoleh Ahli Madya

MAWADDAH 052409001

PROGRAM STUDI DIPLOMA 3 KIMIA INDUSTRI DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PENGARUH KONSENTRASI ASAM ASETAT

(CH3COOH) TERHADAP TEGANGAN TARIK

(GREEN MODULUS 300%) BENANG KARET COUNT 37 SW ENDS 40 PT. INDUSTRI KARET

NUSANTARA

Kategori : KARYA ILMIAH

Nama : MAWADDAH

Nomor Induk Mahasiswa : 052409001

Program Studi : DIPLOMA 3 KIMIA INDUSTRI

Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN

ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Disetujui di

Medan, Juni 2008

Diketahui

Pembimbing, Departemen Kimia FMIPA

USU

Ketua,

Dr.Thamrin, M.Sc Dr. Rumondang Bulan, MS

PERNYATAAN

PENGARUH KONSENTRASI ASAM ASETAT (CH3COOH) TERHADAP

TEGANGAN TARIK (GREEN MODULUS 300%) BENANG KARET (COUNT 37 SW ENDS 40)

PT. INDUSTRI KARET NUSANTARA

KARYA ILMIAH

Saya mengakui bahwa karya ilmiah ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juni 2008

PENGHARGAAN

Puji syukur penulis panjatkan kehadirat Allah SWT, yang senantiasa mencurahkan rahmat dan karuniaNya sehingga penulis dapat menyelesaikan karya ilmiah ini dalam waktu yang telah ditetapkan.

Penulis mengucapkan terimakasih yang sebesar-besarnya kepada semua pihak yang telah memberikan bantuannya sehingga terselesaikannya karya ilmiah ini, maka dari itu pada kesempatan ini penulis ingin mengucapkan rasa terimakasih yang tulus kepada:

1. Orang tua tercinta, Ayahanda Rusdi Ibrahim, dan Ibunda Rosmaini yang senantiasa mendoakan yang terbaik buat penulis.

2. Bapak Dr. Thamrin, M.sc, selaku dosen pembimbing yang selalu memberikan bimbingan dan arahan kepada penulis sehingga dapat menyelesaikan karya ilmiah ini.

3. Ibu Dr. Rumondang Bulan, MS selaku ketuan jurusan kimia FMIPA USU. 4. Bapak Erwin Lubis, ST selaku pembimbing lapangan yang selalu bersedia

memberikan pengarahan kepada penulis selama praktek lapangan.

5. Para karyawan pabrik PT. Industri Karet Nusantara, yang selalu bersedia membantu dalam pemberian informasi kepada penulis.

ABSTRAK

THE INFLUENCE OF ACETIC ACID (CH3COOH) TO GREEN MODULUS

300%

OF RUBBER THREAD COUNT 42 ENDS 40 PT. INDUSTRI KARET NUSANTARA

ABSTRACT

DAFTAR ISI

Halaman

Persetujuan ii

Pernyataan iii

DAFTAR TABEL

Halaman

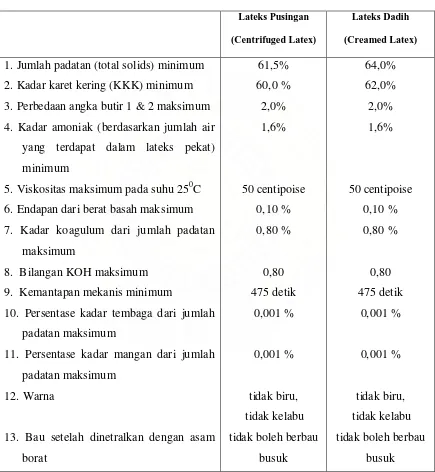

Tabel 1. Standar Mutu Lateks Pekat 8

Tabel 2. Data Analisa Konsentrasi Asam Asetat 20 Tabel 3. Data Analisa Green Modulus 300% 20 Tabel 4. Data Konsentrasi Asam Asetat dan Green Modulus 300% 24

Tabel 5. Data metode least square 25

BAB 1 PENDAHULUAN

1.1Latar Belakang

Perkembangan karet dan industri karet dewasa ini luar biasa. Masyarakat modern sekalipun tidak dapat berjalan tanpa karet. Komoditi ini ditemukan oleh orang Eropa pada abad ke-16. Sejak abad ke-19 industri karet mulai menggunakan cara manufaktural (lewat pabrik) dan peralatan yang sederhana. Industri karet ini merupakan salah satu industri yang paling rumit atau canggih dalam abad modern dan merupakan suatu bagian dari masyarakat yang sangat diperlukan.

PT.Industri Karet Nusantara merupakan salah satu industri karet yang memproduksi benang karet sejak tahun 1992. Benang karet yang diproduksi tersebut berbahan baku lateks pekat dengan kadar karet kering ±60%. Di dalam mengolah lateks pekat menjadi benang karet terdiri dari berbagai tahapan proses. Akan tetapi, secara umum proses ini terbagi ke dalam dua tahapan, yaitu compounding section dan extrusion section.

homogenisasi, maturasi dan lain sebagainya sehingga nantinya dihasilkan suatu compound yang siap diolah lebih lanjut di extrusion section.

Sedangkan kegiatan di extrusion section secara garis besarnya merupakan proses pembentukan compound menjadi benang karet yang dicetak dengan pipa kaca (capillary) melalui proses koagulasi menggunakan asam asetat (CH3COOH) yang

dilanjutkan dengan proses pengeringan pada drying belt serta pemasakan pada curing oven dan proses terus berlanjut di talcum area.

Pada proses penggumpalan (koagulasi) compound, bahan kimia yang digunakan sebagai penggumpal yaitu asam asetat sangat mempengaruhi mutu dari final product yang dihasilkan nantinya. Apabila konsentrasi asam asetat yang

digunakan tidak sesuai dengan konsentrasi yang telah distandardisasi oleh perusahaan, maka benang karet yang dihasilkan akan memiliki mutu yang tidak sesuai standar pula, seperti visual benang yang tidak bagus dan tegangan tarik benang (modulus green 300%) menjadi rendah.

Jadi, asam asetat sangatlah berpengaruh pada sifat fisik benang karet yang dihasilkan, apabila pemakaiannya tidak sesuai dengan konsentrasi yang telah ditetapkan, maka akan menimbulkan masalah pada final product nantinya. Oleh karena itu penulis tertarik untuk membahas permasalahan pemakaian asam asetat dan pengaruhnya terhadap final product dengan mengambil judul : Pengaruh konsentrasi asam asetat (CH3COOH) terhadap tegangan tarik (modulus green 300%) benang

1.2 Permasalahan

1. Bagaimana pengaruh konsentrasi asam asetat terhadap modulus green 300%. 2. Berapa konsentrasi asam asetat yang dapat digunakan agar dihasilkan benang

karet dengan modulus green 300% yang sesuai standar.

Tujuan

1. Untuk mengetahui pengaruh konsentrasi asam asetat terhadap modulus green 300% pada benang karet.

2. Untuk mengetahui konsentrasi asam asetat yang dipakai agar dihasilkan modulus green 300% sesuai standart.

1.4Manfaat

BAB 2

TINJAUAN PUSTAKA

2.1 Sejarah perkembangan karet

Sejak berabad-abad yang lalu, karet telah dikenal dan digunakan secara tradisional oleh penduduk asli di daerah asalnya, yakni Brasil-Amerika Selatan. Akan tetapi, meskipun telah diketahui penggunaannya oleh Columbus pada akhir abad ke-15 dan bahkan oleh penjelajah-penjelajah berikutnya pada awal abad ke-16, sampai saat itu karet masih belum menarik perhatian orang-orang Eropa.

Perhatian terhadap karet bertambah meningkat setelah Pries-Tly, seorang ahli fisika/kimia inggris, pada tahun 1770 menemukan bahwa karet dapat digunakan untuk menghapus tulisan dari grafit, sehingga orang Inggris menyebut karet dengan sebutan “rubber”. Percobaan penggunaan karet dikembangkan secara terus menerus.

Pemanfaatan karet yang sangat berarti ditemukan oleh Dunlop pada tahun 1888, yakni diciptakannya ban pompa. Penemuan ini kemudian disusul oleh Michelin (Prancis) dan Goodrich (Amerika) dengan penciptaan ban mobil yang di kemudian hari berkembang terus setelah orang berhasil membuat mobil pada 1895.

2.2 Karet alam

Karet alam adalah suatu polimer dari isoprene dengan nama kimia cis 1,4 poliisoprene. Rumus umum monomer karet alam adalah (C5H8)n dengan rumus

bangun seperti berikut

CH3 H

CH2 CH2

C = C C = C

CH2 CH2

CH3 H

monomer

Rumus bangun cis 1,4 poliisopren (karet alam)

n adalah derajat polimerisasi yaitu bilangan menunjukkan jumlah monomer di dalam rantai polimer. Nilai n dalam karet alam berkisar antara 3000-15000.

karena sifat barang jadinya seperti tegangan putus dan perpanjangan putus menjadi rendah.

Molekul-molekul polimer karet alam tidak lurus, tetapi melingkar seperti spiral dan ikatan –C–C– di dalam rantai berputar pada sumbunya sehingga memberikan sifat karet yang fleksibel yaitu dapat ditarik, ditekan dan lentur. Adanya ikatan rangkap –C=C– pada molekul karet, memungkinkan dapat terjadi reaksi oksidasi. Oksidasi karet oleh udara (O2) terjadi pada ikatan rangkap yang akan berakhir dengan

pemutusan ikatan rangkap molekul, sehingga panjang rantai polimer akan semakin pendek. Terjadinya pemutusan rantai polimer mengakibatkan sifat viskositas karet menjadi menurun.

Oksidasi karet oleh udara akan lebih lambat terjadi bila kadar antioksidant alam (protein dan lipida) tinggi serta kadar ion-ion logam karet rendah. Untuk itu dalam penanganan bahan olah berupa lateks atau koagulum harus dilakukan sebaik mungkin, agar sifat-sifat hakiki karet alam dapat terjaga tetap baik mulai dari kebun, pengolahan di pabrik hingga sampai di luar negeri.

2.3 Sifat karet alam

Semua jenis karet adalah polimer tinggi dan mempunyai susunan kimia yang berbeda dan memungkinkan untuk diubah menjadi bahan-bahan yang bersifat elastis (rubberiness). Namun, bahan-bahan itu berbeda sifat bahan dasarnya misalnya,

Karet alam adalah suatu komoditi homogen yang cukup baik. Kualitas dan hasil produksi karet alam sangat terkenal dan merupakan dasar perbandingan yang baik untuk barang-barang karet buatan manusia. Karet alam mempunyai daya lentur yang tinggi, kekuatan tensil, dan dapat dibentuk dengan panas yang rendah. Daya tahan karet terhadap benturan, goresan, dan koyakan sangat baik. Namun, karet alam tidak begitu tahan terhadap faktor-faktor lingkungan, seperti oksidasi dan ozon.

Karet alam juga mempunyai daya tahan yang rendah terhadap bahan-bahan kimia seperti bensin, minyak tanah, bensol, pelarut lemak (degreaser), pelarut sintetis, dan cairan hidrolik. Karena sifat fisik dan daya tahannya, karet alam dipakai untuk produksi-produksi pabrik yang membutuhkan kekuatan yang tinggi dan panas yang rendah (misalnya ban pesawat terbang, ban truk raksasa, dan ban-ban kendaraan) dan produksi-produksi teknik lain yang memerlukan daya tahan yang sangat tinggi.

Pada saat penyimpanan, kekerasan karet alam bertambah. Penambahan kekerasan ini diindikasikan oleh nilai viskositas Mooney nya. Viskositas Mooney merupakan suatu pengujian terhadap viskositas dari karet. Semakin tinggi nilai viskositas Mooney maka semakin tahan karet tersebut terhadap regangan (strain). Pengerasan pada saat penyimpanan disebabkan reaksi ikat silang dari sejumlah kecil gugus aldehid yang terdapat dalam molekul karet. Efek pengerasan ini dapat dicegah dengan mengolah lateks dengan hidroksilamina.

2.3 Lateks pekat

proses pendadihan atau creamed latex dan melalui proses pemusingan atau centrifuged latex. Biasanya lateks pekat banyak digunakan untuk pembuatan

bahan-bahan karet yang tipis dan bermutu tinggi.

Tabel 1. Standar Mutu Lateks Pekat

Lateks Pusingan

(Centrifuged Latex)

Lateks Dadih

(Creamed Latex)

1. Jumlah padatan (total solids) minimum 2. Kadar karet kering (KKK) minimum 3. Perbedaan angka butir 1 & 2 maksimum 4. Kadar amoniak (berdasarkan jumlah air

yang terdapat dalam lateks pekat) minimum

5. Viskositas maksimum pada suhu 250C 6. Endapan dari berat basah maksimum 7. Kadar koagulum dari jumlah padatan

maksimum

8. Bilangan KOH maksimum 9. Kemantapan mekanis minimum

10. Persentase kadar tembaga dari jumlah padatan maksimum

11. Persentase kadar mangan dari jumlah padatan maksimum

12. Warna

13. Bau setelah dinetralkan dengan asam borat tidak boleh berbau

busuk tidak boleh berbau

2.3.1 Pengolahan lateks pekat (Lateks pusingan)

Lateks pusingan atau centrifuged latex juga membutuhkan penambahan gas ammonia pada lateks kebun seperti pada pembuatan creamed lateks, tetapi jumlah yang ditambahkan lebih sedikit, cukup 2-3 gas ammonia untuk setiap liter lateks.

Lateks yang telah diberi gas ammonia dibawa ke pabrik atau tempat pengolahan. Di sini lateks disaring dan dikumpulkan dalam tangki atau bejana dan diukur volume serta kadar keringnya. Kadar ammonia diukur dengan titrasi memakai asam klorida. Bila ternyata gas ammonia yang ditambahkan pada lateks kebun kurang dari jumlah yang seharusnya, maka penambahan harus segera dilakukan. Penambahan 2-3 g gas ammonia memungkinkan lateks tahan disimpan selama 24 jam tanpa terjadi prakoagulasi.

Ammonia yang kurang perlu ditambahkan, tetapi jangan sampai berlebihan. Selain baunya yang menyengat, ammonia yang berlebihan akan terbawa dalam lateks skim. Asam untuk pembekuan lateks encer atau lateks skim akan diperlukan lebih banyak untuk mengatasinya dan akan terjadi pula penghamburan gas ammonia.

Kadar karet kering yang diinginkan untuk hasil lateks pusingan adalah 60%, tetapi kadarnya bisa turun 1-2% pada proses produksi. Penambahan ammonia dan penyimpanan sering juga mengakibatkan terjadinya penurunan kadar karet kering. Oleh karena itu, kadar karet kering hasil biasanya dibuat 62% untuk mengatasi penurunan tersebut. Proses pemusingan memisahkan lateks kebun menjadi 2 bagian yang berlainan. Lateks pekat atau cream akan keluar dari bagian atas dan lateks encer atau skim akan keluar dari bagian bawah.

Lateks yang pekat lalu diambil dan dikumpulkan di tempat tersendiri. Lateks ini dianggap telah jadi. Penambahan gas ammonia hingga kadarnya menjadi 7-10 g per liter lateks pekat yang dihasilkan perlu dilakukan. Umumnya penambahan sekitar 6 g gas ammonia dianggap telah memenuhi karena sebelum lateks diolah telah diberi gas ammonia sebanyak 2-3 g.

Penambahan gas ammonia memungkinkan lateks pekat tahan disimpan dalam waktu yang cukup lama. Bila akan dikirim ke negara pembeli atau tempat yang jauh, biasanya lateks pusingan juga dimasukkan ke dalam drum atau tangki yang bagian dalamnya telah diolesi dengan zat yang tahan lateks dan ammonia.

2.3.2 Bahan-bahan kimia

antioksidan dan antiozonan, pengisi, pelunak, pewarna, peniup, pencegah pravulkanisasi, dan bahan pewangi.

a. Bahan pembeku

Untuk proses pembekuan lateks ada beberapa macam bahan kimia yang bisa digunakan. Biasanya adalah jenis-jenis asam, seperti asam format atau asam semut dan asam asetat atau asam cuka.

b. Bahan pengelantang

Bahan ini digunakan untuk mendapatkan warna yang diinginkan dari karet. Biasanya warna lateks agak kekuningan sampai kuning. Bahkan, beberapa klon karet tertentu seperti Ciranji 1 lateksnya berwarna terlalu kuning.

c. Bahan vulkanisasi

Bahan kimia ini diperlukan dalam proses vulkanisasi agar kompon karet cepat matang. Yang biasa digunakan untuk keperluan ini adalah belerang. Selain untuk vulkanisasi karet alam, belerang juga digunakan untuk vulkanisasi karet sintetis.

d. Bahan pencepat reaksi

e. Bahan penggiat

Fungsi bahan penggiat adalah menambah cepat kerja bahan pencepat reaksi. Jadi, meskipun bahan ini tidak termasuk vital, tetapi cukup menentukan dalam proses pengolahan karet. Seng oksida dan asam stearat adalah contoh bahan penggiat yang paling banyak dipakai.

f. Bahan antioksidan dan antiozonan

Fungsi bahan ini untuk melindungi karet dari kerusakan karena pengaruh oksigen maupun ozon yang terdapat di udara. Bahan kimia ini biasanya juga tahan terhadap pengaruh ion-ion tembaga, mangan, dan besi. Selain itu, juga mampu melindungi terhadap suhu tinggi, retak-retak, dan lentur. Golongan antioksidan Golongan kondensat aldehid amina contohnya Santowhite Crystals. Adapun antiozonan yang paling banyak digunakan adalah turunan parafenilen diamina seperti Santoflex 13, Nonox DPPD, dan UOP 88.

g. Bahan pelunak

Bahan pelunak berfungsi memudahkan pembuatan karet dan pemberian bentuk. Karet yang diberi bahan pelunak bisa menjadi empuk. Penambahan bahan pengisi yang cukup banyak perlu diimbangi dengan penambahan bahan ini. Bahan pelunak yang banyak digunakan antara lain minyak naftenik, minyak nabati, minyak aromatic, terpinus, lilin paraffin, faktis, damar, dan bitumen.

h. Bahan pengisi

menguatkan. Yang pertama hanya menambah kekerasan dan kekakuan pada karet yang dihasilkan, tetapi kekuatan dan sifat lainnya menurun. Contoh bahan pengisi tidak aktif yaitu kaolin, tanah liat, kalsium karbonat, magnesium karbonat, dll. Bahan pengisi aktif atau penguat contohnya karbon hitam, silica, aluminium silikat, dan magnesium silikat. Bahan ini mampu menambah kekerasan, ketahanan sobek, ketahanan kikisan, serta tegangan putus yang tinggi pada karet yang dihasilkan.

i. Bahan pewarna

Jenis karet tertentu membutuhkan warna dalam pengolahannya. Untuk keperluan inilah bahan pewrana digunakan.

j. Bahan peniup

Fungsi bahan ini membentuk pori halus yang menyebabkan karet menjadi ringan dan empuk. Bahan peniup ini terutama digunakan pada pembuatan karet mikroseluler, contohnya Porofor BSH dan Vucacel BN.

k. Bahan pencegah pravulkanisasi

Fungsi bahan ini mencegah terjadinya pravulkanisasi yang tidak diinginkan pada bagian ekstruder mesin acuan injeksi. Biasanya, bahan ini ditambahkan pada kompon karet tertentu, misalnya kompon karet untuk acuan injeksi. Contohnya adalah Santogard PVI dan Vulcalent A.

l. Bahan pewangi

pewangi, tetapi ada beberapa jenis yang menggunakannya. Contoh bahan pewangi antara lain Rodo 10.

2.3.3 Penggumpalan lateks

Proses penggumpalan (koagulasi) lateks terjadi karena penetralan muatan partikel karet, sehingga daya interaksi karet dengan pelindungnya menjadi hilang. Partikel karet yang sudah bebas akan bergabung sesamanya membentuk gumpalan.

Penggumpalan karet di dalam lateks kebun (pH ± 6,8) dapat dilakukan dengan penambahan asam untuk menurunkan pH hingga tercapai titik isoelektrik yaitu pH dimana muatan positif protein seimbang dengan muatan negatif sehingga elektrokinetis potensial sama dengan nol.

Titik isoelektrik karet di dalam lateks kebun segar adalah pada pH 4,5-4,8 tergantung jenis klon. Asam penggumpal yang banyak digunakan adalah asam formiat atau asam asetat dengan karet yang dihasilkan bermutu baik. Penggunaan asam kuat seperti asam sulfat atau asam nitrat dapat merusak mutu karet yang digumpalkan.

Penambahan elektrolit yang bermuatan positif akan dapat menetralkan muatan partikel karet (negatif), sehingga interaksi air dengan partikel karet akan rusak, mengakibatkan karet menjadi menggumpal. Petani karet sering menggunakan tawas (Al3+) sebagai bahan penggumpal lateks. Sifat karet yang digumpalkan dengan tawas kurang baik, karena dapat mempertinggi kadar abu dan kotoran karet. Selain itu semakin tinggi konsentrasi logam dapat mempercepat oksidasi karet oleh udara menyebabkan terjadi pengusangan karet dan PRI menjadi rendah.

Proses penggumpalan karet di dalam lateks juga dapat terjadi secara alamiah akibat kegiatan mikroba. Karbohidrat dan protein lateks menjadi sumber energi bagi pertumbuhan mikroba dan diubah menjadi asam-asam lemak eteris (asam formiat, asetat, dan propionat). Semakin tinggi konsentrasi asam-asam tersebut, pH lateks akan semakin menurun dan setelah tercapai pH titik isoelektrik karet akan menggumpal.

Dalam pembuatan lum mangkok untuk bahan olah SIR 10 atau SIR 20 penggumpalan secara alamiah sering dilakukan. Lateks dibiarkan menggumpal di dalam mangkok selama sekitar 24 jam (1 hari, 1 malam), kemudian besok harinya dipungut. Lum mangkok yang digumpalkan secara alamiah harus dipungut setiap kali deres, agar variasi mutu bahan olah lum tersebut tidak terlalu besar.

2.4 Modulus

Tegangan putus = tegangan tarik × konstanta

Konstanta, E, dikenal sebagai modulus young. Ia mempunyai satuan yang sama seperti tegangan, yaitu Nm-2.

E =

tarik tegangan

putus tegangan

=

=

ε σ

Harga E dapat diturunkan dari tegangan putus-tegangan tarik atau grafik perpanjangan putus dalam uji tegangan tertentu, dimana digunakan untuk control kualitas rutin. Bahan pengujian dipusatkan pada suatu kenaikan tegangan putus dan menghasilkan perubahan pada panjang yang diplotkan sebagai suatu tensilgram. Tegangan putus , diartikan sebagai permukaan per satuan dari daerah perpotongan dan diukur dalam Megapascal (Mpa).

Tegangan tarik , diartikan sebagai bagian dari perubahan panjang (∆l/l 0),

dimana l0 adalah panjang awal dan ∆l adalah selisih dari panjang awal dan pa njang

akhir. Mesin pengujian digunakan untuk mengukur tegangan yang dibuat dalam bentuk kurva perpanjangan putus yang dirubah ke dalam kurva tegangan putus-tegangan tarik oleh hubungan = F/A0 dan = x/l0, dimana o adalah besaran awal.

A0 dan l0 adalah konstanta.

BAB 3 METODOLOGI

3.1 Alat dan Bahan 3.1.1 Alat

a. Alat di laboratorium Kimia 1. Buret

2. Erlenmeyer 3. Neraca analitis

b. Alat di laboratorium Fisika

1. Cutting apparatus/alat potong benang 2. Meteran

3. Loops machine/mesin loop 4. Dinamometer

5. Kertas grafik 6. Pena rotring 7. Kalkulator

3.1.2 Bahan

1. Kalium hidroksida (KOH) 0,5 N

4. Asam asetat 5. Benang karet

3.2 Prosedur

3.2.1 Penentuan konsentrasi asam asetat

- Ditimbang ± 1 ml sampel dan dimasukkan ke dalam Erlenmeyer. - Ditambahkan aquades sebanyak 100 ml.

- Ditambahkan 1 tetes indikator brom thymol blue 0,04%.

- Dititrasi dengan KOH 0,5 N hingga terjadi perubahan warna dari kuning menjadi biru.

- Dicatat volume KOH 0,5 N yang terpakai

- Dihitung konsentrasi asam asetat dengan rumus :

% CH3COOH = 100%

3.2.2 Penentuan green modulus 300%

- Diambil benang karet dari sampel sejumlah yang diperlukan untuk loops sesuai dengan standart yang diinginkan.

- Digulung sesuai standart loops, lalu diikat kedua pangkalnya, kemudian dipotong dan dicabut gulungan sampel tersebut dan diletakkan pada alat uji dynamometer yang telah disetting.

- Ditekan tombol down alat dynamometer dan dipastikan pena pencatat grafik berfungsi dengan baik.

- Ditekan tombol up dan secara otomatis alat testing akan stop.

- Diputar posisi kertas grafik ke posisi semula untuk membaca hasil testing. - Dipotong sampel modulus 300% sepanjang 98,23 cm dan dihitung total

section dengan rumus : Total section = 2 × section × jumlah loops - Dibaca hasil testing pada kertas grafik sesuai petunjuk teknis skala 300%. - Dihitung green modulus 300% dengan rumus :

Modulus 300% =

tion Total

skala grafik pada pembacaan Hasil

sec

% 300

BAB 4

DATA DAN PEMBAHASAN

4.1 Data

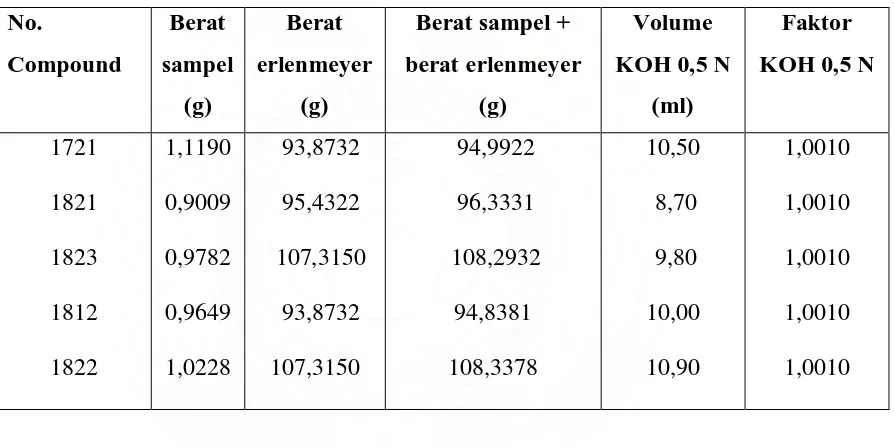

4.1.1 Data dari laboratorium kimia untuk analisa konsentrasi asam asetat Tabel 2. Data analisa konsentrasi asam asetat

No.

4.1.2 Data dari laboratorium fisika untuk analisa green modulus 300% Tabel 3. Data analisa green modulus 300%

No. Compound Section (mm)

Total section (mm2)

1822 0,360 8,640 2890 4.2 Perhitungan

4.2.1 Penentuan konsentrasi asam asetat (% CH3COOH)

% CH3COOH = 100%

Compound no. 1721

Berat erlenmeyer = 93,8732 Berat sampel = 1,1190

Compound no. 1821

Berat erlenmeyer = 95,4322 Berat sampel = 0,9009

Compound no. 1823

Berat sampel = 0,9782

Compound no. 1812

Berat erlenmeyer = 93,8732 Berat sampel = 0,9649

Compound no. 1822

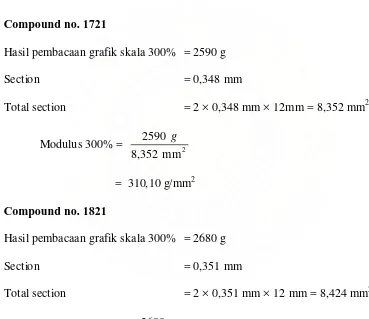

4.2.2 Penentuan green modulus 300%

Total section = 2 × section × jumlah loops Jumlah loops count 37 = 12 mm

Compound no. 1721

Hasil pembacaan grafik skala 300% = 2590 g

Section = 0,348 mm Compound no. 1821

Hasil pembacaan grafik skala 300% = 2680 g

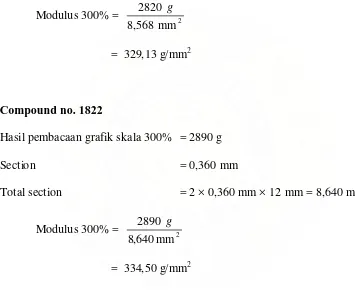

Section = 0,351 mm Compound no. 1823

Hasil pembacaan grafik skala 300% = 2750 g

Total section = 2 × 0,354 mm × 12 mm = 8,496 mm2

Compound no. 1812

Hasil pembacaan grafik skala 300% = 2820 g

Section = 0,357 mm

Compound no. 1822

Hasil pembacaan grafik skala 300% = 2890 g

Section = 0,360 mm

Tabel 4. Data konsentrasi asam asetat dan green modulus 300%

No.Compound Konsentrasi CH3COOH (%) Modulus 300% (g/mm2)

1823

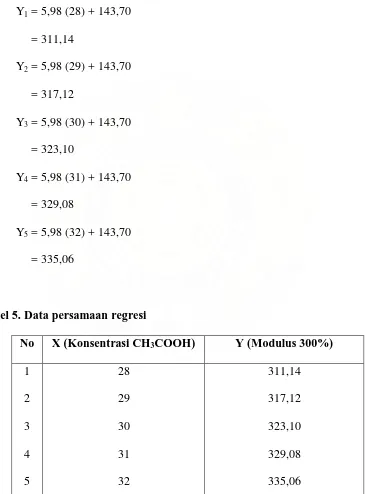

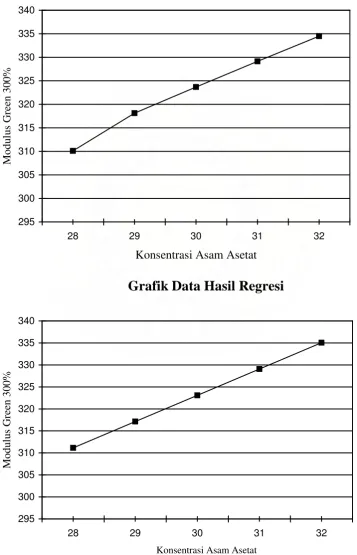

Metode least square a. Penentuan Slope

a =

b. Penentuan intersept

b =

Persamaan garis regresi Y = ax + b

Tabel 5. Data persamaan regresi

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

1. Apabila konsentrasi asam asetat yang dipakai tinggi, maka green modulus 300% akan tinggi pula, sebaliknya apabila konsentrasi asam asetat yang dipakai rendah, maka green modulus 300% akan rendah pula. Keduanya mempunyai hubungan yang berbanding lurus atau linier.

2. Standar pemakaian konsentrasi asam asetat agar didapatkan green modulus 300% yang bagus adalah 28-32%. Apabila konsentrasi asam asetat dibawah 28% maka green modulus 300% benang karet yang dihasilkan tidak bagus, dimana benang akan sangat rapuh/mudah putus, dan jika konsentrasi asam asetat di atas 32%, maka green modulus 300% juga kurang baik, dimana benang akan menjadi keras/kaku sehingga kurang elastis.

5.2 Saran

DAFTAR PUSTAKA

Loganathan, K.S. 1998. Rubber Engineering. New Delhi: Indian Rubber Institute.Mc Graw Hill Publishing.

Ompusunggu, M. 1987. Pengetahuan Mengenai Lateks Hevea. Sei Putih: Balai Penelitian Perkebunan.

Setyamidjaja, S. 1993. Karet Budidaya dan Pengolahan. Yogyakarta: Penerbit Kanisius.

Spillane, J.J. 1989. Komoditi Karet. Yogyakarta: Penerbit Kanisius.

Surya, I. 2006. Teknologi Karet. Medan: Departemen Teknik Kimia Universitas Sumatera Utara.

Grafik Hubungan Antara Modulus Green 300% Vs Konsentrasi

Asam Asetat

Grafik Data Hasil Pengamatan

295

Konsentrasi Asam Asetat

M

Grafik Data Hasil Regresi

Parameter Physical Properties Count 37 Ends 40

No Parameter Physical Properties Count 37 Toleransi

1 Filament weight (mg) 33,7-33,8-37,1

2 Exact Count 37±6%

3 Separability (g) 110-135-160

4 Resistant at Break (g/mm2) Min 3000

5 Elongation at Break (%) Max 650

6 Green Modulus CA 300% (g/mm2) 262-310-370-427 7 Green Modulus CA 500% (g/mm2) 750-1300 8 Schwartz Value (VRS) (g/mm2) 123-135-150-164 9 Schwartz Hysteresis Ratio (RIS) 1,00-1,85 10 Temp.500C vulcanization test (0C) -2 to -5 11 Retention at 1490C test (%) Min 50

12 Permanent set at 80% E.B (%) 2-8

13 Talcum Content (%) Max 3,5%

14 Moisture Content (%) 4-6 – 8 -10

15 Water Extract (%) 0,70-0,90

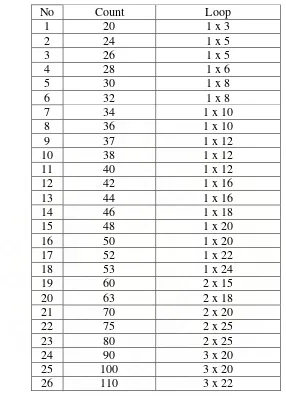

TABEL LOOP UNTUK MASING-MASING COUNT BENANG KARET

No Count Loop

1 20 1 x 3

2 24 1 x 5

3 26 1 x 5

4 28 1 x 6

5 30 1 x 8

6 32 1 x 8

7 34 1 x 10

8 36 1 x 10

9 37 1 x 12

10 38 1 x 12

11 40 1 x 12

12 42 1 x 16

13 44 1 x 16

14 46 1 x 18

15 48 1 x 20

16 50 1 x 20

17 52 1 x 22

18 53 1 x 24

19 60 2 x 15

20 63 2 x 18

21 70 2 x 20

22 75 2 x 25

23 80 2 x 25

24 90 3 x 20

25 100 3 x 20