Mila Amelia : Pengaruh Swelling Indeks Compound Terhadap Tegangan Tarik (Green Modulus 300%) Pada Proses

BENANG KARET COUNT 37 NS 40 PT. INDUSTRI KARET

NUSANTARA MEDAN

KARYA ILMIAH

MILA AMELIA

052409058

PROGRAM STUDI DIPLOMA – 3 KIMIA INDUSTRI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

Mila Amelia : Pengaruh Swelling Indeks Compound Terhadap Tegangan Tarik (Green Modulus 300%) Pada Proses Benang Karet Count 37 Ns 40 Pt.Industri Karet Nusantara Medan, 2008.

PENGARUH SWELLING INDEKS COMPOUND TERHADAP TEGANGAN TARIK (GREEN MODULUS 300%) PADA PROSES BENANG KARET

COUNT 37 NS 40 PT. INDUSTRI KARET NUSANTARA MEDAN

KARYA ILMIAH

Diajukan untuk Melengkapi Tugas dan Memenuhi Syarat Memperoleh Ahli Madya

MILA AMELIA 052409058

PROGRAM STUDI DIPLOMA – 3 KIMIA INDUSTRI DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

Mila Amelia : Pengaruh Swelling Indeks Compound Terhadap Tegangan Tarik (Green Modulus 300%) Pada Proses PERSETUJUAN

Judul : PENGARUH SWELLING INDEKS COMPOUND

TERHADAP TEGANGAN TARIK (GREEN MODULUS 300%) PADA PROSES BENANG KARET COUNT 37 NS 40 PT. INDUSTRI KARET NUSANTARA MEDAN

Kategori : KARYA ILMIAH Nama : MILA AMELIA Nomor Induk Mahaiswa : 052409058

Program Studi : DIPLOMA 3 (D-3) KIMIA INDUSTRI Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN

ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Disetujui di

Medan, Juni 2008

Diketahui

Program Studi D-3 Kimia Industri FMIPA USU

Ketua, Pembimbing,

Dr.Harry Agusnar, M.Sc.,M.Phil Prof. DR. Zul Alfian, MSc. NIP : 131 273 466 NIP : 131 273 465

Diketahui

Departemen Kimia FMIPA USU Ketua,

Mila Amelia : Pengaruh Swelling Indeks Compound Terhadap Tegangan Tarik (Green Modulus 300%) Pada Proses Benang Karet Count 37 Ns 40 Pt.Industri Karet Nusantara Medan, 2008.

PENGARUH SWELLING INDEKS COMPOUND TERHADAP

TEGANGAN TARIK (GREEN MODULUS 300%) PADA PROSES BENANG KARET COUNT 37 NS 40 PT. INDUSTRI KARET NUSANTARA MEDAN

KARYA ILMIAH

Saya mengakui bahwa Karya Ilmiah ini adalah hasil kerja sendiri kecuali, beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juni 2008

PENGHARGAAN

Puji dan syukur kepada Allah SWT atas segala limpahan dan karunia-Nya kepada penulis sehingga penulis dapat menyelesaikan karya ilmiah ini yang berjudul “ Pengaruh Swelling Indeks Compound Terhadap Tegangan Tarik (Green Modulus 300%) Pada Proses Benang Karet Count 37 NS 40 PT. Industri Karet Nusantara Medan.”

Penulisan karya ilmiah ini merupakan hasil dari pelaksanaan dari PKL di Pabrik Benang Karet PT. Industri Karet Nusantara Medan dan merupakan salah satu syarat untuk menyelesaikan program Diploma – 3 Kimia Industri FMIPA USU.

Dalam penulisan karya ilmiah ini penulis banyak mengalami beberapa kesulitan, tetapi berkat do’a, bantuan, dan dorongan dari beberapa pihak, akhirnya penulisan karya ilmiah ini dapat terselesaikan dengan baik, untuk itu dalam kesempatan ini penulis mengucapkan terima kasih yang tulus kepada :

1. Kedua orangtua, Ayahanda Suherman dan Ibunda tercinta Aswita yang telah memberikan bantuan, kasih sayang dan dorongan baik moril maupun material serta do’a yang tulus. Buat Kak Renny, Adikku Winda dan Fauzi seluruh keluarga besar yang selama ini telah memberikan bantuan dan motivasi kepada penulis dalam menyelesaikan karya ilmiah ini.

2. Bapak Prof. Dr. Zul Alfian, MSc, selaku Dosen Pembimbing dalam penyelesaian karya ilmiah ini yang telah menyumbangkan pikiran, tenaga, dan waktunya untuk menyempurnakan karya ilmiah ini.

3. Bapak Dr. Eddy Marlianto, M.Sc selaku Dekan FMIPA USU.

4. Bapak Erwin Lubis selaku pembimbing PKL yang telah dengan tulus memberikan pengarahan kepada kami di lapangan.

5. Ibu Dr. Rumondang Bulan, MS selaku Ketua Departemen Kimia FMIPA

Universitas Sumatera Utara

6. Staf dan dosen pengajar Kimia Industri FMIPA USU

7. Seluruh staf dan karyawan, khususnya buat Omku Zulkarnain Siregar yang telah membantu penulis dalam pelaksanaan PKL di Pabrik Benang Karet PT. Industri Karet Nusantara Medan

8. Teman-teman Mahasiswa/i Kimia Industri Angkatan 2005 khususnya teman-teman terbaikku Anggia, Runi, Fitri, Nora, Yusmiati, Yeni dan Vivi yang telah banyak memberikan bantuan dan motivasi kepada penulis

Mengingat keterbatasan kemampuan dan waktu yang ada, penulis menyadari bahwa karya ilmiah ini masih jauh dari kesempurnaan, baik dalam metode maupun penyajian tata bahasanya.

ABSTRAK

THE EFFECT OF SWELLING INDEX COMPOUND TO GREEN MODULUS 300% IN COUNT 37 NS 40

THE PROCESS OF RUBBER THREAD IN PT. INDUSTRI KARET NUSANTARA MEDAN

ABSTRACT

DAFTAR ISI

BAB 5 KESIMPULAN DAN SARAN 36

5.1. Kesimpulan 36

5.2. Saran 36

DAFTAR PUSTAKA 37

DAFTAR TABEL

Halaman

Tabel 1. Persyaratan Mutu Lateks Pekat Pusingan 11

ASTM D. 1976-1980 dan ISO 2004

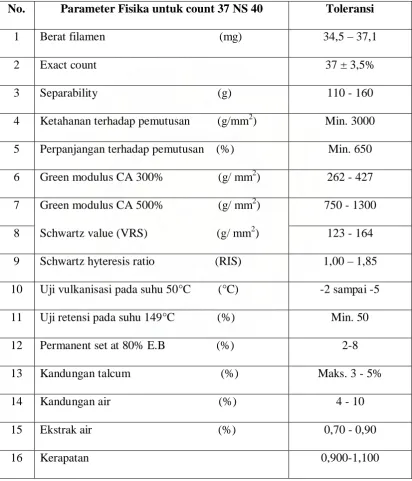

Tabel 2. Parameter Sifat-sifat Fisik benang 22

Karet di Laboratorium Kimia

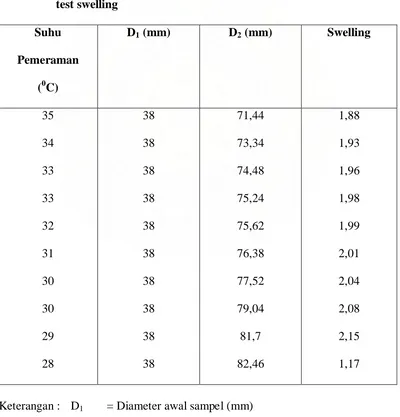

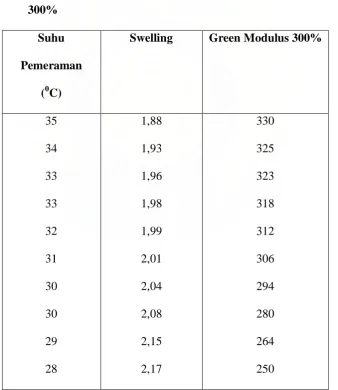

Tabel 1. Tes Swelling yang Diperoleh dari Analisa 28

Di Laboratorium Kimia

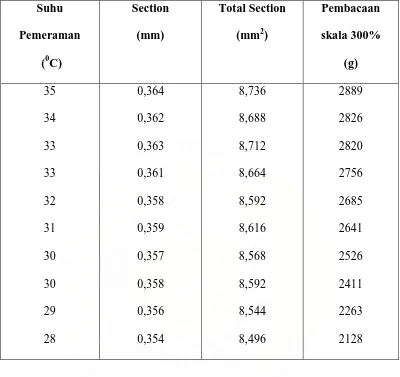

Tabel 2. Tes Green Modulus 300% yang diperoleh dari Analisa 30 Di Laboratorium Fisika

Tabel 3. Data Hasil Analisa Swelling dan Green Modulus 300% 31

Tabel 4. Nilai-nilai yang Diperoleh untuk Menghitung Regresi Linier 33

Tabel 5. Hasil Perhitungan Untuk Menghasilkan 35

Green Modulus 300%

DAFTAR GAMBAR

Halaman

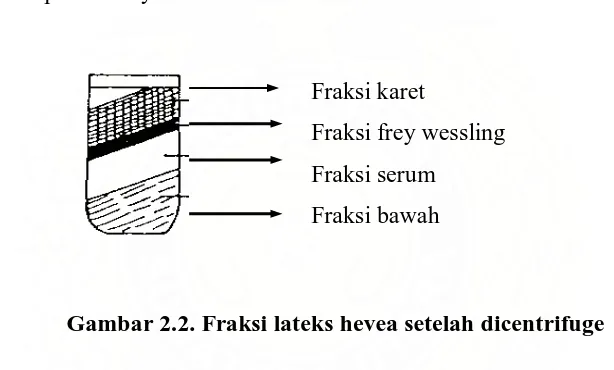

Gambar 2.2. Fraksi Lateks Hevea Setelah di Sentrifuge 6

Gambar 1. Hubungan Suhu Pemeraman dengan Swelling 38

Gambar 2. Hubungan Suhu Pemeraman dengan 39

DAFTAR LAMPIRAN

Halaman

Tabel 1. Spesifikasi Lateks Pusingan 40

Tabel 2. Spesifikasi Lateks Kompon 41

BAB I

PENDAHULUAN

1.1. Latar Belakang

Karet alam merupakan salah satu komoditi pertanian yang penting, baik untuk lingkup

internasional dan teristimewa bagi Indonesia. Di Indonesia karet merupakan salah satu

hasil pertanian terkemuka karena banyak menunjang perekonomian negara yang

berasal dari devisa yang cukup besar. Tanaman karet mempunyai nama latin yaitu

Havea Brasiliensis yang berasal dari negera Brazil.

Lateks merupakan bahan baku untuk pembuatan benang karet. Dimana benang

karet merupakan karet yang berbentuk benang, lentur jika ditarik dan memiliki

ketahanan yang tinggi. Benang karet ini nantinya akan digunakan sebagai bahan baku

dalam industri tekstil yang menghasilkan produk-produk seperti pakaian olah raga,

pakaian dalam, rok, dan lain-lain.

Salah satu pabrik industri karet di Indonesia adalah PT. Industri Karet

Nusantara Medan yang merupakan perusahaan yang bergerak dalam industri benang

karet. Dimana perusahaan ini menggunakan bahan baku lateks pekat dengan kadar

karet kering 60%, yaitu lateks kebun yang dipekatkan dengan cara pemusingan atau

biasa disebut centrifused lateks dengan kandungan ammonia jenis “Medium

Ammonia” 0,18% - 0,75%.

Untuk mendapatkan kualitas produk yang bermutu tinggi, maka setiap

yang dihasilkan. Misalnya, harus menggunakan bahan baku lateks yang masih segar

dan baik.

Pengawasan juga penting mulai dari penyadapan sampai pengumpulan di

kebun dilanjutkan dengan proses pengiriman lateks segera ketempat pengolahan

mutlak dibutuhkan.

Lateks pekat diolah menjadi benang karet dimulai dari proses pengolahan karet

dengan fasa cair. Dikatakan fasa cair karena lateks pekat dan bahan kimia

dicampurkan dalam air bebas mineral. Bahan kimia yang ditambahkan harus terlebih

dahulu diolah menjadi dispersi, emulsi, solution, sebelum dicampur dengan bahan

baku lateks.

Hasil dari campuran lateks pekat dan bahan kimia ini disebut dengan

compound. Setelah lateks pekat dan bahan kimia dihomogenkan dalam suatu

compound lalu dialirkan melalui pipa kapiler kedalam larutan penggumpal (asam

asetat), lalu dicuci, dikeringkan, dan di vulkaniasasi sehingga akan diperoleh benang

karet.

Salah satu standar mutu compound pada tiap tahapan, proses pengolahan

benang karet adalah swelling indeks. Untuk mengetahui tingkat kematangan suatu

compound dapat dilakukan dengan pengukuran nilai swelling indeks. Dimana nilai

swelling indeks ini merupakan parameter fisik benang karet yang akan dihasilkan dari

lateks pekat yaitu tegangan tarik (green modulus 300%).

Perubahan yang terjadi pada ukuran masak compound mempengaruhi tegangan

tarik 300%. Apabila ukuran masak compound terlalu tinggi atau rendah, maka mutu

benang karet juga tidak baik terhadap produk akhirnya yaitu benang karet menjadi

Indeks swelling pada tiap benang karet berbeda-beda tergantung jenis Count

dan Number of Set (NS). Count adalah jumlah benang karet yang terdapat di dalam

satu inci (25,41 cm) dengan diameter yang sama. Number of Set (NS) yaitu jumlah

benang karet yang terdapat dalam satu pita (ribbon).

Melihat adanya hubungan antara swelling indeks compound dengan green

modulus 300% agar dihasilkan produk akhir myang bermutu, maka penulis sangat

tertarik untuk memilih judul karya ilmiah “PENGARUH SWELLING INDEKS

COMPOUND TERHADAP TEGANGAN TARIK (GREEN MODULUS 300%)

PADA PROSES BENANG KARET COUNT 37 NS 40 PT. INDUSTRI KARET

NUSANTARA MEDAN ”.

1.2. Permasalahan

Dalam menentukan kualitas benang karet, banyak parameter-parameter yang

harus dipenuhi guna meningkatkan kualitas benang karet tersebut. Salah satu

parameter yang harus dipenuhi adalah nilai swelling indeks yang memenuhi standar

pabrik benang karet PT. Industri Karet Nusantara Medan adalah : 1,85 – 2,13. Apabila

swelling indeks tinggi maka tegangan tarik yang dihasilkan semakin rendah sehingga

benang karet yang dihasilkan akan mudah kendur, begitu sebaliknya. Semakin rendah

swelling indeks maka tegangan tarik semakin tinggi dan benang karet yamg dihasilkan

1.3. Batasan Masalah

Dalam hal ini penulis membatasi penulisan karya ilmiah hanya pada penentuan

swelling indeks dan pengaruhnya terhadap tegangan tarik 300% pada benang

count 37 NS 40.

1.4. Tujuan

1. Untuk mengetahui swelling indeks terhadap tegangan tarik 300% pada benang

karet count 37 NS 40.

2. Untuk mengetahui swelling indeks yang sesuai dengan tegangan tarik 300%

yang memenuhi standar.

1.5. Manfaat

1. Untuk memberikan pengetahuan kepada penulis bagaimana hubungan antara

swelling indeks dan green modulus 300%.

2. Untuk memberikan pengetahuan kepada penulis mengenai berapa swelling

indeks yang sesuai dengan green modulus 300% yang memenuhi standar pada

BAB 2

TINJAUAN PUSTAKA

2.1. Karet

Karet sudah lama sekali digunakan orang. Penggunaannya meningkat sejak Goodyear

pertama kali memvulkanisasinya pada tahun 1839 dengan cara memanaskan

campuran karet dan belerang. Industri yang berbahan baku karet alain (kemudian karet

sintetis) banyak didirikan pada awal perkembangan industri kendaraan bermotor.

Rumus empiris karet alam ialah C10H16, dan ia adalah polimer tinggi yang lurus dari

metil buta-1,3-diena (isoprena),

CH3

(CH2 – C = CH – CH2)n

Karet alam, jika dipanasi, menjadi lunak dan lekat, dan kemudian dapat

mengalir. Karet alam larut sedikit demi sedikit larut dalam benzena. Akan tetapi,

bilamana karet alam divulkanisasi, yakni dipanasi bersama sedikit belerang (sekitar

20%), ia menjadi bersambung-silangan dan terjadi perubahan yang luar biasa pada

sifatnya, Karet yang divulkanisasi bersifat “regas” ketika diregang, yakni makin

melunak karena rantainya pecah-pecah dan kusut. Namun, karet tervulkanisasi jauh

lebih tahan regang. Kelarutannya berkurang dengan makin banyaknya

pelarut. Jika karet divulkanisasi dengan jumlah belerang yang lebih berar (sekitar

30%), dihasilkan bahan yang sangat keras dan tahan secara kimia yang dikenal

sebagai ebonit atau karet keras. Ebonit dipakai untuk kotak aki mobil.

(M..A Cowd, 1991)

2.2. Sifat Kimia Karet

Hasil utama tanaman karet (Hevea Brasiliensis) adalah lateks. Apabila lateks hevea

segar dicentrifuge pada kecepatan 32000 putaran permenit (rpm) selama 1 jam, akan

terbentuk empat fraksi yaitu :

Gambar 2.2. Fraksi lateks hevea setelah dicentrifuge

1. Fraksi karet terdiri dari partikel-partikel karet yang berbentuk bulat dengan

diameter 0,05-3 mikron. Partikel karet diselubungi oleh lapisan pelindung

yang terdiri dari protein dan lipida dan berfungsi sebagai pemantap

2. Fraksi Fey Wessling yang terdiri dari partikel-partikel Frey Wessling yang

ditemukan FREY WESSLING. Fraksi ini berwarna kuning karena

mengandung karotenida

3. Fraksi serum, juga disebut fraksi C (centrifuge serum) mengandung

sebahagian besar komponen bukan karet yaitu air, karbohidrat, protein dan

ion-ion logam.

Fraksi karet

Fraksi frey wessling

Fraksi serum

4. Fraksi bawah, terdiri dari partikel-partikel lutoid yang bersifat gelatin,

mengandung senyawa nitrogen dan ion-ion kalsium serta magnesium.

(M. Ompusunggu, 1987)

2.3. Bahan Baku Karet

Bahan baku karet yang dihasilkan dari perkebunan karet adalah lateks kebun dan

serum. Serum merupakan komponen bukan karet (non-rubber). Lateks kebun yang

dapat diolah untuk pembuatan lateks pekat.

Komposisi kimia lateks segar terdiri dari :

1. Karet (poliisopren) : 25,0 – 40,0%

2. Protein dan senyawa nitrogen : 1,0 – 1,5%

3. Karbohidrat : 1,0 – 2,0%

4. Lipid dan terpen : 1,0 – 1,5%

5. Senyawa anorganik : 0,1 – 0,5%

6. Air : 60 – 75%

7. pH : 6,8 – 7,0%

Komposisi kimia lateks dipengaruhi jenis klon tanaman, umur tanaman, sistem deres,

musim dan keadaan lingkungan kebun.

Komposisi kimia lateks sangat cocok dan baik sebagai media tumbuh berbagai

mikroorganisme, sehingga setelah penyadapan dan kontak langsung dengan udara

terbuka lateks akan segera dicemari oleh berbagai mikroba dan kotoran lain yang

berasal dari udara, peralatan, air hujan dan lain-lain. Mikroba akan menguraikan

pendek, sehingga dapat terjadi penurunan pH. Bila penurunan pH mencapai 4,5 - 5,5

(pH isoelektrik partikel karet) maka akan terjadi proses koagulasi.

Prinsip penanganan bahan baku lateks dalam kaitan agar mutunya terjaga

sebaik mungkin dapat dilakukan :

1. Menjaga Kebersihan Areal Kebun dan Peralatan yang Digunakan

Areal kebun yang menghasilkan harus bersih dari semak belukar, lalang dan

gulma lainnya sehingga kelembaban lingkungan areal kebun tidak cocok untuk

pertumbuhan mikroba. Peralatan yang digunakan, terutama yang kontak langsung

dengan lateks harus bersih dan kering seperti pisau deres, talang deres, mangkok

sadap, ember tempat pengutipan tangki penerimaan dan sarana pengolahan dipabrik.

Tangki yang terbuat dari plat besi, bagian dalamnya yang kontak langsung dengan

lateks harus dilapisi dengan lilin. Besi merupakan katalisator yang baik untuk oksidasi

molekul karet, sehingga bila lateks kontak langsung dengan besi, mutu lateksnya akan

cepat menurun dan warnanya dapat berubah menjadi kelabu atau gelap.

2. Pemberian Bahan Pengawet Dengan Jenis dan Dosis yang Tepat

Penggunaan jenis dan dosis bahan kimia sebagai pengawet bahan baku lateks,

tergantung jenis, mutu karet yang akan dihasilkan. Pemberian bahan pengawet kimia

pada bahan baku lateks kebun harus diusahakan sedini mungkin, terutama dalam

keadaan cuaca mendung dan musim hujan. Pada keadaan cuaca normal, pemberian

pengawet kimia pada bahan baku lateks kebun harus diusahakan paling lambat 5 jam

setelah penyadapan. Pemberian dilakukan setelah lateks terkumpul di tempat

Prinsip penanganan bahan baku koagulum (lum, mangkok dan skrep) adalah

menjaga agar tidak terkontaminasi oleh bahan-bahan pengotor seperti tanah, daun

ranting kayu, pasir, batu dan lain-lain.

Sebelum lateks dapat dipergunakan menjadi benang karet atau barang jadi

lainnya, lateks terlebih dahulu dipekatkan dan disebut lateks pekat untuk mendapatkan

lateks pekat ada 4 (empat) metode yang digunakan yaitu:

a. Pemusingan (Centrifuging)

Dengan menggunakan alat pemusing, lateks kebun dipusingkan dengan

kecepatan kira - kira 6000 - 7000 putaran tiap menit. Karena daya sentrifugal, lateks

dipisahkan menjadi dua bagian, lateks pekat dan serum. Keuntungan cara ini adalah

lateks pekat yang diperoleh mengandung sedikit zat padat yang ada dalam serum dan

juga kadar protein yang rendah, serta bebas dari kotoran dan endapan. Sering untuk

kebutuhan tertentu dilakukan pemusingan ulangan.

b. Pendadihan (Creaming)

Prinsip dengan cara ini adalah bahwa kedalam lateks dibubuhkan bahan-bahan

yang disebut dengan bahan pendadih. Setelah itu tidak lama kemudian lateks akan

terpisah menjadi dua lapisan. Lapisan atas terdiri dari lateks dadih, dan lapisan bawah

terdiri dari serum. Lateks dadih yang dihasilkan dalam waktu yang baik, mempunyai

kadar jumlah zat padat sebanyak 62-63 %. Pada umumnya lateks dadih mempunyai

viskositas yang lebih bcsar dan masih mengandung bahan- bahan karet yang tidak

berasal dari bahan pendadihnya.

c. Penguapan (Evaporating)

Cara pengambilan lateks dcngan menguapkan air yang ada didalam lateks

d. Dekantasi Listrik

Pemekatan lateks dengan cara ini disebabkan karena pcngaruh medan listrik

yang diberikan diantara elektroda yang dimasukkan di dalam lateks. Oleh karena butir

karet bermuatan negatif, maka akan ditarik elektroda positif. Dapat dikatakan, bahwa

cara dekantasi listrik ini serupa dengan pendadihan tanpa penambahan bahan

pendadih.

Lateks pekat yang mengandung zat padat sejumlah ± 62-63%. Lateks pekat

dekantasi listrik mempunyai kemantapan mekanis yang lebih besar daripada lateks

pekat pusingan. Dari keempat cara tersebut di atas, yang paling banyak digunakan

dalam industri adalah cara pemusingan (centrifuge), karena kapasitas produksinya

tinggi, viskositas lateks rendah (tidak kental) dan hasil lateksnya murni (tidak

tercampur endapan dan kotoran). Mutu lateks pusingan ini ditentukan berdasarkan

Tabel 2.1. Persyaratan Mutu Lateks Pekat Pusingan (Centrifuge NR

Concentrated Specification) ASTM D. 1976-1980 dan ISO 2004

PARAMETER MUTU ASTMD. 1976-1980

HA LA

ISO 2004

HA LA

Jumlah zat padat (TSC),min. % 61,5 61,5 61,5 61,5

Kadar Karet Kering (DRC),

Min %

60 60 60 60

Kebasaan (NH3), % dalam air Min. 1,6 maks. 1,0 Min 1,6 maks 1,0

Kemantapan Mekanik (MST)

Min. detik

650 650 540 540

Bilangan VFA, maks. - - 0,2 0,2

Bilangan KOH, maks. 0,80 0,80 1,0 1,0

Kadar Koagulan, maks % dari

jumlah padatan

0,10 0,10 0,08 0,08

Kadar endapan, maks % dari

jumlah padatan

0,10 0,10 0,10 0,10

Kadar Tembaga (Cu) maks. ppm 8 8 8 8

Kadar Mangan (Mn) maks. ppm 8 8 8 8

Warna sesuai visual Tidak berwarna biru atau abu-abu

Tidak berbau busuk Bau setelah dinetralkan dengan

asam borat

Keterangan :

HA : Lateks pekat jenis “High Ammonia”

LA : Lateks pekat jenis “Low Ammonia”

2.4. Penyebab Terjadinya Prakoagulasi

Prakoagulasi merupakan pembekuan pendahuluan yang menghasilkan lumps

atau gumpalan-gumpalan pada cairan getah sadapan. Prakoagulasi terjadi karena

kemantapan bagian koloidal yang terkandung dalam lateks berkurang. Bagian-bagian

koloidal ini kemudian menggumpal menjadi satu dan membentuk komponen yang

berukuran lebih besar. Komponen koloidal yang lebih besar ini akan membeku.

Inilah yang menyebabkan terjadinya prakoagulasi.

Banyak hal yang dapat menyebabkan terjadinya prakoagulasi. Bukan hanya

penyebab dari dalam seperti jenis karet yang ditanam atau bahan-bahan enzim saja,

melainkan juga hal-hal dari luar seperti keadaan cuaca dan sistem pengangkutan yang

seolah tidak berhubungan.

Penyebab terjadinya prakoagulasi antara lain sebagai berikut:

1. Jenis karet yang ditanam

Perbedaan antara jenis yang ditanam akan menghasilkan lateks yang

berbeda-beda pula. Otomatis kestabilan atau kemantapan koloidalnya berberbeda-beda. Klon-klon

tertentu ada yang rendah kadar kestabilannya. Namun, banyak pula jenis karet yang

mempunyai kadar kestabilan koloidal yang tinggi. Kadar kestabilan koloidal ini

sedikit banyak berpengaruh terhadap faktor lain yang juga mampu menyebabkan

terjadinya prakoagulasi

2. Enzim - enzim

Enzim dikenal sebagai biokatalis yang mampu mempercepat berlangsungnya

suatu reaksi walaupun hanya terdapat dalam jumlah kecil. Cara kerjanya adalah

dengan mengubah susunan protein yang melapisi bahan-bahan karet. Akibatnya,

kemantapan lateks berkurang dan terjadilah prakoagulasi. Biasanya enzim-enzim

3. Mikroorganisme atau jasad-jasad renik

Mikroorganisme banyak terdapat dilingkungan perkebunan karet. Jasad ini

dapat berada dipepohonan, udara, tanah, air, atau menempel pada alat-alat yang

digunakan. Lateks yang berasal dari pohon karet yang sehat dan baru disadap dapat

dikatakan steril atau bersih sarna sekali dari mikroorganisme. Tetapi, pohon yang baru

disadap mudah sekali terinfeksi oleh jasad-jasad renik. Apabila mikroorganisme

masuk kedalam getah yang baru disadap, dan melakukan aktivitas hidup didalamnya ,

maka akan terjadi reaksi dengan senyawa-senyawa yang terkandung dalam lateks.

Akibatnya timbul senyawa-senyawa seperti asam dan sejenisnya. Bila banyak

mikroorganisme dalam lateks, maka senyawa asam yang dihasilkan akan banyak pula.

Ini memungkinkan terjadinya prakoagulasi.

4. Faktor cuaca atau musim

Faktor cuaca atau musim sering menyebabkan timbulnya prakoagulasi. Pada

saat tanaman karet menggugurkan daunnya prakoagulasi terjadi lebih sering. Begitu

juga pada saat musim hujan. Lateks yang baru disadap juga mudah menggumpal jika

terkena sinar matahari yang terik karena kestabilan koloidalnya rusak oleh panas yang

terjadi.

5. Kondisi tanaman

Tanaman karet yang sedang sakit, masih muda atau telah tua bisa

mempengaruhi prakoagulasi. Penyadapan pada tanaman yang belum siap sadap akan

menghasilkan lateks yang kurang mantap, mudah mengumpal. Hasil sadapan tanaman

yang menderita penyakit fisiologis sering membeku dalam mangkok. Sedangkan

tanaman karet dua sering menghasilkan lateks yang sudah membeku diatas bidang

6. Air sadah

Air sadah adalah air yang memiliki reaksi kimia, biasanya bereaksi asam.

Apabila air tercampur kedalam lateks, maka prakoagulasi akan terjadi dengan cepat

untuk menjaga jangan sampai air sadah dipakai dalam pengolahan, maka dilakukan

analisis kimia. Derajat kesadahan air yang masih mungkin digunakan adalah 6° C.

7. Cara pengangkutan

Sarana transportasi baik jalan atau kendaraan yang buruk akan menambah

frekuensi terjadinya prakoagulasi. Jalan yang buruk atau angkutan yang

berguncang-guncang mengakibatkan lateks yang diangkut terkocok-kocok secara kuat sehingga

merusak kestabilan koloidal.

8. Kotoran atau bahan-bahan lain yang tercampur

Prakoagulasi sering terjadi karena pencampuran kotoran atau bahan lain yang

mengandung kapur atau asam.

2.4.1 Tindakan Pencegahan Prakoagulasi dan Zat Anti Koagulan

Beberapa tindakan yang dapat dilakukan untuk mencegah terjadinya

prakoagulasi antara lain sebagai berikut :

a. Menjaga kebersihan alat-alat yang digunakan dalam penyadapan

penampungan, maupun pengangkutan

b. Mencegah pengenceran lateks dari kebun dengan air kotor

c. Memulai penyadapan pada pagi hari sebelum matahari terbit

Senyawa kimia sebagai bahan anti koagulan. Pemakaian bahan anti koagulan

harus dibatasi, karena pemakaiannya berarti memakan biaya, perlu penambahan dosis

koagulan kedalam lateks biasanya dilakukan pada musim rontok daun, sesudah

berlangsung hujan malam, pengangkutan lateks dalam jarak yang jauh, dan hasil

penyadapan kebun-kebun mudah.

Bahan yang digunakan sebagai antikoagulan adalah:

1. Soda atau Natrium Karbonat

Anti koagulan ini tidak mempengaruhi waktu pengeringan dan kualitas produk

yang dihasilkan, hanya mudah membentuk gas asam arang (CO2) dalam lateks,

sehingga mempermudah pembentukan gelembung gas dalam bekuan (koagulum).

2. Amoniak

Bersifat senyawa antikoagulan dan juga sebagai desinfektan. 0,7% NH3 biasa

digunakan untuk pengawetan lateks pusingan. Tiap liter lateks membutuhkan 5-10 ml

larutan amoniak 2,5%.

3. Natrium Sulfit

Bersifat senyawa antikoagulan dan desinfektan. Untuk pemakaian segera

dibuat larutau 10% dan untuk tiap liter lateks diperlukan 5-10 ml Natrium sulfit 10%.

2.4.2. Bahan Senyawa Penggumpal (Koagulan)

a. Asam semut disebut juga asam formiat, CHOOH, berupa cairan yang jernih

dari tidak berwarna, mudah tarut dalam air, berbau merangsang, dan masih

bereaksi asam pada pengenceran

b. Asam cuka disebut juga asam asetat (CH3COOH), berupa cairan yang jernih

2.5. Lateks Kompon

Lateks pekat yang diperoleh dengan cara pemusingan atau pendadihan digunakan

untuk pembuatan barang jadi karet dari lateks dengan cara pembuatan lateks kompon

yaitu persenyawaan atau pencampuran lateks pekat dengan bahan- bahan kimia.

Bahan - bahan kimia yang digunakan pada proses pembuatan benang karet

dapat digolongkan sebagai berikut:

1. Bahan Vulkanisasi

Bahan kimia ini diperlukan dalam proses vulkanisasi agar kompon karet cepat

matang. Yang biasa digunakan untuk keperluan ini adalah belerang.

2. Bahan Pencepat Reaksi

Reaksi vulkanisasi biasanya berlangsung sangat lambat. Bahan pencepat reaksi

digunakan untuk mengatasi kelambatan ini. Bahan pencepat yang biasa digunakan

adalah ZDBC (zinc dibuthyl dithyocarbamat).

3. Bahan Penggiat

Fungsi bahan penggiat adalah menambah cepat kerja bahan pencepat reaksi.

Jadi, meskipun bahan ini tidak termasuk vital tetapi cukup menentukan dalam proses

pengolahan karet. Bahan pcnggiat yang yang paling banyak dipakai adalah zinc oxide

(ZnO).

4. Bahan Pengisi

Ada dua macam bahan pengisi dalam proses pcngolahan karet. Pertama, bahan

pengisi yang tidak aktif. Kedua, bahan pengisi yang aktif atau bahan pengisi yang

menguatkan. Yang pertama hanya menambah kekerasan dan kekuatan pada bahan jadi

yang dihasilkan, tetapi kekuatan dan sifat lainnya menurun. Biasanya bahan pcngisi

yang tidak aktif lebih banyak digunakan untuk menekan harga karena bahan ini

sulfat. Bahan pengisi aktif atau penguat, contohnya karbon hitam, silikat, aluminium

silikat, dan magnesium silikat. Bahan ini mampu menambah kekerasan ketahanan

sobek, ketahanan kikisan, serta tegangan putus yang tinggi pada barang yang

dihasilkan. Kadang - kadang bahan pengisi aktif dan tidak aktif diberikan dalam

campuran sebagai alternatif penghematan biaya. Bahan pengisi yang digunakan pada

pembuatan benang karet adalah titanium dioksida (TiO2) yang berbentuk tepung dan

berwarna putih bersih.

5. Bahan Pemantap

Pottasium hidroksida (KOH) adalah bahan yang digunakan sebagai bahan

pemantap. Bahan pemantap ditambahkan agar lateks terlindung dari tegangan

terhadap beberapa campuran dan berfungsi sebagai bahan pendispersi.

6. Antioksidan

Bahan yang digunakan sebagai antioksidan adalah sunproof dan Wingstay L.

Fungsi bahan ini adalah untuk melindungi benang karet dari kerusakan karena

pengaruh oksigen maupun ozon diudara. Bahan kimia ini biasanya juga tahan terhadap

pengaruh ion-ion tembaga, besi, dan mangan. Selain itu juga mampu melindungi

terhadap suhu tinggi, retak-retak, dan lentur.

2.6. Perbedaan Karet Alam dengan Karet Sintetis

Walaupun karet alam sekarang jumlah produksi dan konsumsinya jauh

dibawah karet sintetis atau karet buatan pabrik, tetapi sesungguhnya karet alam belum

dapat digantikan oleh karet sintetis. Bagaimanapun keunggulan yang dimiliki karet

alam sulit ditandingi oleh karet sintetis.

Adapun kelebihan-kelebihan yang dimiliki karet alam dibandingkan karet sintesis

a. Memiliki daya elastis atau daya lenting yang sempurna

b. Memiliki plastisitas yang baik sehingga pengolahannya mudah

c. Mempunyai daya arus yang tinggi

d. Tidak mudah panas

e. Memiliki daya tahan yang tinggi terhadap keretakan

Walaupun demikian, karet sintesis memiliki kelebihan seperti tahan terhadap

berbagai zat kimia dan harganya yang cenderung bisa dipertahankan supaya tetap

stabil. Bila ada pihak yang menginginkan karet sintesis dalam jumlah tertentu, maka

biasanya pengiriman atau suplai barang tersebut jarang mengalami kesulitan. Hal

seperti ini sulit diharapkan dari karet alam. Harga dan pasokan karet alam selalu

mengalami perubahan, bahkan kadang-kadang bergejolak. (Tim Penulis PS, 1993)

2.7. Pengujian Sifat Mekanisme Karet

Swelling adalah suatu ukuran masaknya kompon. Dengan kata lain swelling

merupakan nilai yang menunjukkan perbandingan antara diameter pengembangan

(setelah dimasukkan ke dalam cairan organik) dengan diameter awal. Sebagaimana

kita ketahui bahwa lateks yang telah mengalami vulkanisasi akan mempunyai sifat

tidak larut dalam suatu cairan organik, akan tetapi hanya mengembang.

Pengembangan ini menunjukkan bahwa adanya peristiwa pemasakan lateks

kompon yang mana hal ini memberi kesempatan kepada molekul karet bersatu.

Pernyatuan ini erat hubungannya dengan peran sulfur sebagai vulkanisator.

Vulkanisator adalah suatu proses reaksi partikel karet dengan sulfur yang berlangsung

dengan adanya panas, aktivator, dan katalisator dimana dua atau lebih partikel karet

Tujuan dari proses vulkanisasi karet adalah agar sifat barang jadi dari karet

yang akan dihasilkan menjadi kuat dan teguh serta tidak mudah teroksidasi. Sebelum

diproses sangatlah penting untuk menguji sifat dari lateks kompon tersebut untuk

memastikan keadaannya sehingga mengurangi gangguan pada proses produksi.

Adapun maksud dilakukannya swelling yaitu untuk mengetahui seberapa besar

kematangan dari lateks pekat yang digunakan sebagai bahan baku utama, dan bahan

kimia sebagai bahan baku penolong.

Sumber : Pabrik Benang Karet PT. Industri Karet Nusantara Medan

Penggunaan bahan polimer sebagai bahan teknik misalnya dalam industri suku

cadang mesin, konstruksi bangunan dan transportasi, tergantung sifat mekanisnya,

yaitu gabungan antara kekuatan yang tinggi dan elastisitas yang baik. Sifat mekanis

yang khas ini disebabkan oleh adanya dua macam ikatan dalam bahan polimer, yakni

ikatan kimia yang kuat antara atom dan interaksi antara rantai polimer yang lebih

lemah.

Pengujian sifat kekuatan-tarik (σ), kemuluran (ε) dan kekuatan-bentur. Sifat

mekanis biasanya dipelajari dengan mengamati sifat kekuatan-tarik (σt) menggunakan

alat pengukur tensometer atau dinamometer, bila terhadap bahan diberikan tegangan.

Secara praktis, kekuatan tarik diartikan sebagai besarnya beban maksimum (Fmaks)

yang dibutuhkan untuk memutuskan spesimen bahan, dibagi dengan luas penampang

bahan.

Karena selama di bawah pengaruh tegangan, spesimen mengalami perubahan

bentuk (deformasi) maka defmisi kekuatan tarik dinyatakan dengan luas penampang

semula (A0).

Selama deformasi, dapat diasumsikan bahwa volume spesimen tidak berubah,

sehingga perbandingan luas penampang semula dengan penampang setiap saat, Ao/A

= 1/10, dengan 1 dan 10 masing-masing adalah panjang spesimen setiap saat dan

semula. Bila didefinisikan besaran kemuluran (ε) sebagai nisbah pertambahan panjang

terhadap panjang spesimen semula (ε = ∆1/10), maka diperoleh hubungan,

A = Ao / ( 1 + ε )

Hasil pengamatan sifat kekuatan tarik ini dinyatakan dalam bentuk kurva

tegangan, yakni nisbah beban dengan luas penampang adalah F/A, terhadap

perpanjangan bahan (regangan), yang disebut dengan kurva tegangan-tegangan.

Bentuk kurva tegangan-tegangan ini merupakan karakteristik yang menunjukkan

indikasi sifat mekanis bahan yang lunak, keras, kuat, lemah, rapuh atau liat.

Bila bahan polimer (elastis) dikenakan gaya tarikan dengan laju yang tetap,

mula-mula kenaikan tegangan yang diterima bahan berbanding lurus dengan

perpanjangan spesimen. Sampai dengan titik elastis bilamana tegangan dilepaskan

maka spesimen akan kembali seperti bentuk semula, tetapi bila tegangan dinaikkan

sedikit saja, akan terjadi perpanjangan yang besar. Kemiringan kurva pada keadaan ini

disebut modulus atau kekakuan, sedang besarnya tegangan dan perpanjangan

mencapai titik elastis ini masing-masing disebut tegangan yield dan kemuluran pada

yield.

Sifat mekanis yang lain adalah kekuatan bentur, yang didefenisikan sebagai

energi yang diperlukan untuk memecahkan spesimen. Ada dua cara umum untuk

mengukur kekuatan bentur. Dalam cara pertama, spesimen ditempatkan pada suatu

Suatu pendulum dengan bobot dan sudut tertentu diayunkan pada spesmen

sampai terjadi patahan. Cara kedua menggunakan beban, yang berupa bola atau

batang logam, yang dijatuhkan pada spesimen dari ketinggian tertentu. Kekuatan

bentur dihitung dari energi benda jatuh yang digunakan untuk memecahkan spesimen

sampai setengah bagian. (Basuki Wirjosentono, 1995)

Parameter Sifat-sifat Fisik Karet di Laboratorium Fisika :

1. Count yaitu jumlah benang karet yang terdapat di dalam satu inci (25,4 cm)

dengan diameter benang yang sama.

2. Green modulus CA 300% dan 500% (CA-300 dan CA-500) adalah tegangan tarik

300% dan 500% pada benang karet.

3. Schwartz value (VRS) yaitu nilai ketentuan benang karet.

4. Schwartz hysteresis ratio (RIS) yaitu hasil bagi tegangan tarik awal (CA-300%)

dengan tegangan tarik akhir.

5. Ketahanan terhadap pemutusan (resistant at break) yaitu tegangan putus pada

benang karet.

6. Perpanjangan terhadap pemutusan (elongation at break) yaitu tegangan

perpanjangan putus pada benang karet min.3000 g/mm2.

7. Uji retensi pada suhu 149°C (retention test at 149°C) yaitu pemasangan benang

karet pada temperatur 149°C.

8. Permanen set yaitu elastisitas atau perpanjangan tetap benang karet.

9. Uji vulkanisasi (vulcanization test T-50°C) yaitu pengujian untuk mengetahui

temperatur sampai dimana benang karet masih memilih kadar elastisitas.

10. Ekstrak air (water extract) yaitu pengujian untuk mengetahui pencucian pada

benang karet cukup atau tidak.

12. Kandungan air (moisture content) yaitu besarnya kandungan air di dalam benang

karet.

13. Kandungan talkum (talcum content) yaitu besarnya kandungan talkum di dalam

benang karet.

Tabel 2.2. Parameter Sifat-sifat Fisik Benang Karet di Laboratorium Fisika

No. Parameter Fisika untuk count 37 NS 40 Toleransi

1 Berat filamen (mg) 34,5 – 37,1

2 Exact count 37 ± 3,5%

3 Separability (g) 110 - 160

4 Ketahanan terhadap pemutusan (g/mm2) Min. 3000

5 Perpanjangan terhadap pemutusan (%) Min. 650

6 Green modulus CA 300% (g/ mm2) 262 - 427

7 Green modulus CA 500% (g/ mm2) 750 - 1300

8 Schwartz value (VRS) (g/ mm2) 123 - 164

9 Schwartz hyteresis ratio (RIS) 1,00 – 1,85

10 Uji vulkanisasi pada suhu 50°C (°C) -2 sampai -5

11 Uji retensi pada suhu 149°C (%) Min. 50

12 Permanent set at 80% E.B (%) 2-8

13 Kandungan talcum (%) Maks. 3 - 5%

14 Kandungan air (%) 4 - 10

15 Ekstrak air (%) 0,70 - 0,90

16 Kerapatan 0,900-1,100

BAB III

METODOLOGI

3.1. Metodologi

Dalam penyusunan karya ilmiah ini metode penulisan yang digunakan penulis adalah

metode :

1. Penelitian kepustakaan (Library research)

Metode ini dilakukan dengan cara membaca, mempelajari, menafsirkan dan

mentransfer dari sumber-sumber bacaan atau bahan-bahan tertulis seperti karya

ilmiah, buku-buku atau literatur, dan sebagainya yang mendukung terhadap

penulisan karya ilmiah ini

2. Penelitian lapangan (Field research)

Dalam metode ini penulis mengumpulkan data-data dan bahan-bahan dari

tempat praktek kerja lapangan di Pabrik Benang Karet PT. Industri Karet Nusantara

Medan keterangan yang telah diperoleh dalam penelitian tersebut.

3.2. Alat - Alat

Alat - alat yang digunakan dalam melakukan percobaan terdiri dari alat- alat

dilaboratorium kimia dan laboratorium fisika

3.2.1. Alat di Laboratorium Kimia (Kendali Mutu)

Gelas Beaker 600 ml

Palu

Cetakan diameter lubang 38mm

Kipas angin

3.2.2. Alat di Laboratorium Fisika

Gunting

Alat Uji Dynamometer

Mesin Loops

Neraca Analitis

Kertas Grafik

Pena Rotring

Alat Pemotong Benang Karet

3.3. Bahan-bahan

3.3.1. Bahan di Laboratorium Kimia (Laboratorium Kendali Mutu)

Bahan-bahan yang digunakan dalam percobaan ini adalah :

Bahan di Laboratorium Kimia (Laboratorium Kendali Mutu)

Kompon aktif

Sikloheksana

Metanol

Kalsium Nitrat isopropil alkohol 5%

Tepung talkum

3.3.2. Bahan di Laboratorium Fisika

3.4. Prosedur

Cara kerja yang dilakukan terdiri dari :

3.4.1. Prosedur di Laboratorium Kimia (Laboratorium Kendali Mutu)

Di dalam Laboratorium ini, yang dianalisa adalah indeks swelling.Cara kerjanya

adalah sebagai berikut :

1. Plat stainless steel dicelupkan ke dalam larutan kalsium nitrat isopropil

alkohol 5%, lalu dikeringkan dengan menggunakan kipas angin selama 5

menit.

2. Sampel (kompon aktif) diambil sebanyak 500 ml dengan menggunakan gelas

beaker 600 ml.

3. Plat stainless steel yang sudah kering dicelupkan setengah bagian ke dalam

sampel kompon aktif dan dikeringkan selama 3-5 menit.

4. Plat stainless steel dicelupkan kembali ke dalam larutan kalsium nitrat

isopropil alkohol 5% lalu ditiriskan.

5. Plat stainless steel dicelupkan kembali ke dalam metanol dan dikeringkan

selama 30 menit.

6. Sisi kiri dan kanan plat tersebut digunting dan dikeluarkan lembaran kompon

yang telah kering sambil diolesi tepung talkum.

7. Kemudian lembaran kompon itu dilapisi dengan kertas dan karton,

selanjutnya dicetak dengan alat pelubang berdiameter 38 mm.

8. Hasil cetakan direndam dalam larutan sikloheksana selama 25 menit.

Perendaman hendaknya dilakukan dalam wadah yang transparan agar

pembacaan skala lebih mudah.

9. Setelah 25 menit dilakukan pembacaan skala terhadap daya kembang

3.4.2. Prosedur di Laboratorium Fisika

Di laboratorium fisika ini dianalisa tegangan tarik 300%. Prosedur untuk

analisa tegangan tarik 300% ini adalah :

1. Diambil sample benang karet sejumlah yang diperlukan untuk loops (gulungan)

sesuai dengan standar loops yang diizinkan.

2. Digulung sample sesuai dengan standar loops, kemudian diikat kedua pangkalnya.

Lalu dipotong dan gulungan sample dicabut dan diletakkan pada alat uji

dynamometer yang telah diatur.

Cara mengatur alat Dynamometer adalah sebagai berikut :

a. Kecepatan motor Dynamometer diukur dengan kecepatan 550 mm/menit

b. Kemudian kertas grafik dipasang pada posisi yang telah ditentukan

c. Pena rotring dipasang dan dipastikan pena rotring tersebut berfungsi baik

d. Pendulum yang dipakai harus dipastikan

3. Tekan tombol Down pada alat dynamometer dan pastikan pena pencatat grafik

berfungsi dengan baik.

4. Setelah skala pada alat Dynamometer menunjukkan 400% tekan tombol Stop

5. Kemudian tombol Up ditekan dan secara otomatis alat Dynamometer akan

berhenti dengan sendirinya. Sebelumnya pena pencatat grafik ditutup sebelum

menekan tombol Up

6. Posisi kertas grafik diputar keposisi semula (berlawanan jarum jam) untuk

membaca hasil uji pada kertas grafik.

7. Potong sample tegangan tarik 300% sepanjang 98,23 cm dan hitung total section

A = 2 x B x C

Keterangan : A = Total Section

B = Section

C = Jumlah Loops

8. Baca hasil pengujian pada kertas grafik sesuai dengan petunjuk teknis skala 300%

9. Tegangan tarik 300% dihitung sesuai dengan rumus tegangan tarik 300%, yaitu :

A P300% %

300 =

σ , atau

Keterangan :

σ300%=Tegangan Tarik 300%

P300% = Hasil pembacaan skala pada grafik skala 300%

A = Total section

Tegangan tarik 300% = Hasil pembacaan pada grafik skala 300%

Total section

BAB 4

DATA DAN HASIL PEMBAHASAN

4.1. Data

Data-data yang akan dianalisa adalah sebagai berikut :

Tabel 4.1. Data yang diperoleh dari analisa di laboratorium kimia untuk

test swelling

4.2. Perhitungan

Untuk menentukan swelling, digunakan rumus sebagai berikut :

Swelling =

D

D

1 2

Contoh :

Dik : D1 = 38 mm

D2 = 71,44 mm

Swelling =

D

D

1 2

=

38 44 , 71

= 1,88

Tabel 4.2. Data yang diperoleh dari analisa di laboratorium fisika untuk tes

green modulus 300%

Suhu

Untuk menentukan green modulus 300%, digunakan rumus sebagai berikut :

=

Jumlah loops standar pabrik untuk benang karet count 37 NS 40

adalah 12 mm

Total section = 2 x section x jumlah loops

= 2 x 0,364 mm x 12 mm

Hasil pembacaan pada skala 300% = 2889 g

(Data selengkapnya pada tabel 4.2)

Tabel 4.3. Data Hasil Perhitungan Analisa Swelling dan Green Modulus

300%

Suhu

Pemeraman

(0C)

Swelling Green Modulus 300%

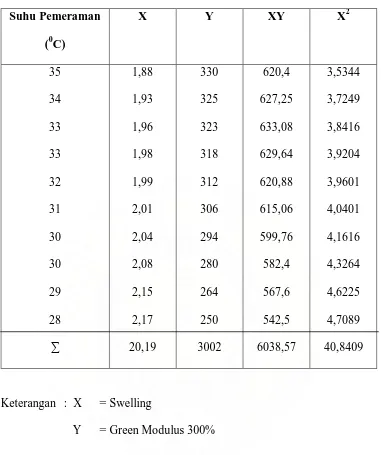

Dari data-data yang dikumpulkan pada tabel 4.3., regresi dapat dilakukan. Regresi

dapat diartikan sebagai suatu upaya untuk menentukan hubungan antara sesama

faktor-faktor perubah yang mempengaruhi suatu keadaan dalam bentuk matematis

yang dapat dinyatakan dalam persamaan garis.

Dari keseluruhan faktor-faktor perubah (variabel) terdapat dua jenis variabel,

yaitu variabel bebas dan variabel terikat. Variabel bebas yaitu variabel yang akan

diselidiki pengaruhnya dan simbolnya dengan X, dalam hal ini swelling merupakan

variabel bebas. Variabel terikat yaitu variabel yang diharapkan akan timbul akibat

akan timbul akibat pengaruh variabel bebas, dalam hal ini green modulus 300%

sebagai variabel terikat dan disimbolkan dengan Y.

Data-data mengenai swelling dan green modulus 300% diperoleh dan dapat

digambarkan dalam grafik dimana simbol horizontal menyatakan X dan sumbu

Tabel 4.4. Nilai-nilai yang Diperoleh untuk Menghitung Regresi Linier

Persamaan yang digunakan untuk mendapatkan garis regresi linier dengan rumus :

bX a Y = +

Dimana kontanta a dan b dapat dihitung dengan cara berikut :

a = 10(6038, 57) (20,19) (3002)2

Dari perhitungan diatas diperoleh persamaan garis regresi linier :

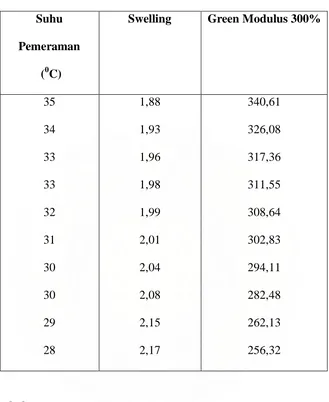

Tabel 4.5. Hasil perhitungan untuk menentukan green modulus 300%

berdasarkan garis regresi

Suhu

Pemeraman

(0C)

Swelling Green Modulus 300%

35

4.3. Pembahasan

Dari analisa yang telah dilakukan dapat disimpulkan, jika green modulus

300% benang karet tinggi, berarti terjadi “Over Maturasi” yaitu terlalu masaknya

kompon karet pada tahap proses pembuatan benang karet sehingga akan menyebabkan

benang karet menjadi rapuh. Untuk itu perlu dilakukan penaikan kecepatan roller di

bak asam sampai di curing belt.

Sebaliknya, jika green modulus 300% benang karet rendah maka terjadi

benang akan mudah kendur. Untuk itu perlu dilakukan penurunan kecepatan roller

mulai dari bak asam sampai bak air panas, dan juga pada drying belt. Jika usaha itu

tidak membantu maka kecepatan curing belt dinaikkan antara 1 rpm sampai 5 rpm.

Dari hasil perhitungan untuk memperoleh green modulus 300% diperoleh nilai

swelling indeks 1,93 – 2,01 (pada tabel 4.5). Hasil ini telah memenuhi standar nilai

swelling untuk PT. Industri Karet Nusantara Medan. Dimana menurut standar nilai

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

1. Hubungan antara indeks swelling dengan tegangan tarik suatu benang karet adalah

hubungan yang berbanding terbalik. Semakin tinggi ukuran masak "kompon

(swelling) maka tegangan tarik yang dihasilkan semakin rendah sehingga benang

karet yang dihasilkan akan mudah kendur, begitu juga sebaliknya. Semakin rendah

ukuran masak kompon, tegangan tarik semakin tinggi dan benang karet yang

dihasilkan akan rapuh.

2. Indeks swelling yang sesuai pada benang karet count 37 NS 40 untuk tegangan

tarik 300% yang memenuhi standar pabrik adalah 1,93 - 2,01.

5.2. Saran

1. Sebaiknya pemeriksaan tegangan tarik benang karet dilakukan lebih dari tiga kali

agar hasil yang diperoleh lebih akurat sehingga kemungkin terjadinya “over

maturasi” dan “under maturasi” lebih kecil dan bahkan tidak ada

2. Hendaknya pemeriksaan swelling di tiap tahap proses pembuatan benang karet itu

DAFTAR PUSTAKA

Cowd, M.A. 1991. Kimia Polimer. Bandung: Penerbit ITB.

Ompusunggu, M. 1987. Pengolahan Lateks Pekat Havea. Medan: Balai Penelitian

Perkebunan Sungai Putih.

Ompusunggu, M. 1987. Pengetahuan Mengenai Lateks Havea. Medan: Balai

Penelitian Perkebunan Sungai Putih.

Tim Penulis PS. 1993. Karet : Strategi Pemasaran Tahun 2000, Budidaya dan

Pengolahan. Cetakan Kedua. Jakarta: Penebar Swadaya.

0 5 10 15 20 25 30 35 40

1.85 1.9 1.95 2 2.05 2.1 2.15 2.2

Swelling Indeks

S

u

h

u

P

em

er

am

an

Gambar 2. Hubungan Suhu Pemeraman dengan Tegangan Tarik 300% 0

5 10 15 20 25 30 35 40

330 325 323 318 312 306 294 280 264 250

Tegangan Tarik 300%

S

u

h

u

P

em

er

am

Mila Amelia : Pengaruh Swelling Indeks Compound Terhadap Tegangan Tarik (Green Modulus 300%) Pada Proses Benang Karet Count 37 Ns 40 Pt.Industri Karet Nusantara Medan, 2008.

No Parameter STN Klasifikasi

Spesifikasi

Mila Amelia : Pengaruh Swelling Indeks Compound Terhadap Tegangan Tarik (Green Modulus 300%) Pada Proses Tabel 2. Spesifikasi Lateks Compound

Compound Parameter STN Standart Temperatur

( C )

Acrive compound :

a) Maturation ( 2-8

jam stlh

penambahan zat

kimia)

b) Sebelum

extrution ( 8-12

jam setelah

Mila Amelia : Pengaruh Swelling Indeks Compound Terhadap Tegangan Tarik (Green Modulus 300%) Pada Proses Benang Karet Count 37 Ns 40 Pt.Industri Karet Nusantara Medan, 2008.

Tabel 3. Spesifikasi Benang Karet

Count Green