PENENTUAN WAKTU KEMANTAPAN MEKANIS (MST) LATEKS TERHADAP TEGANGAN TARIK (GREEN MODULUS) 300%

BENANG KARET PT. INDUSTRI KARET NUSANTARA

TUGAS AKHIR

ARIF KURNIAWAN 092401002

PROGRAM STUDI DIPLOMA 3 KIMIA DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PENENTUAN WAKTU KEMANTAPAN MEKANIS (MST) LATEKS TERHADAP TEGANGAN TARIK (GREEN MODULUS) 300%

BENANG KARET PT. INDUSTRI KARET NUSANTARA

TUGAS AKHIR

Diajukan Untuk Melengkapi Tugas Dan Memenuhi Syarat Mencapai Gelar Ahli Madya

ARIF KURNIAWAN 092401002

PROGRAM STUDI DIPLOMA 3 KIMIA DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PENENTUAN WAKTU KEMANTAPAN MEKANIS

(MST) LATEKS TERHADAP TEGANGAN TARIK

(GREEN MODULUS) 300% BENANG KARET

Kategori : TUGAS AKHIR

Nama : ARIF KURNIAWAN

Nomor Induk Mahasiswa : 092401002

Program Studi : D3 KIMIA INDUSTRI

Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN

ALAM UNIVERSITAS SUMATERA UTARA

Disetujui, Medan, Juni 2012

Program Studi D3 Kimia

Ketua, Dosen Pembimbing

Dra. Emma Zaidar Nasution, M.Si. Dr. Rumondang Bulan, MS.

NIP : 195512181987012001 NIP : 195408301985032001

Disetujui/Diketahui Oleh

Departemen Kimia FMIPA USU Ketua,

PERNYATAAN

PENENTUAN WAKTU KEMANTAPAN MEKANIS (MST) LATEKS TERHADAP TEGANGAN TARIK (GREEN MODULUS) 300%

BENANG KARET PT. INDUSTRI KARET NUSANTARA

TUGAS AKHIR

Saya mengakui bahwa tugas akhir ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juni 2012

PENGHARGAAN

Bismillahirrahmanirrahiim

Puji dan syukur penulis haturkan ke-hadirat Allah SWT, atas segala limpahan rahmad dan karunia-Nya sehingga penulis dapat menyelesaikan tugas akhir ini dalam

waktu yang telah ditetapkan. Adapun tujuan dari penulisan tugas akhir ini adalah untuk memenuhi persyaratan dalam menyelesaikan pendidikan Program Diploma III Kimia Industri.Dalam penyusunan tugas akhir ini tentunya penulis mendapatkan banyak bantuan, maka dengan segala kerendahan hati, penulis menyampaikan terima kasih kepada:

1. Kedua orang tua ,Ayahanda Saridi dan Ibunda Boinem tercinta, yang selama

ini tak henti-hentinya memberikan dorongan dan doa serta bantuan moril maupun materiil.

2. Ibu Dr.Rumondang Bulan.MS, selaku Dosen Pembimbing yang memberikan

bimbingan dan arahan kepada penulis.

3. Ibu Dra Emma Zaidar,M.Si selaku ketua Program studi Diploma III

Deparmtemen Kimia di FMIPA USU

4. Bapak Prof.Dr.Harry Agusnar,M.Sc yang telah memberikan arahan kepada

penulis

5. Bapak Erwin Lubis selaku pembimbing PKL yang telah memberikan

pengarahan kepada kami di lapangan.

6. Staf dan dosen pengajar Kimia Industri FMIPA USU

7. Seluruh staf dan karyawan PT Industri Karet Nusantara Medan Khususnya

buat Ibu Emmy dan Ibu Aisyah

8. Semua teman-teman Kimia Industri angkatan 2009

Hanya do’a yang dapat penulis sampaikan kepada Allah SWT. Mudah-mudahan kebaikan yang diterima penulis dari semua pihak yang telah membantu,

kiranya Allah SWT membalas kebaikan tersebut. Penulis dengan segala kemampuan berusaha menyelesaikan tugas akhir ini dengan sebaik-baiknya.

ABSTRAK

DETERMINATION MECHANICAL STABILITY TIME OF LATEX TO GREEN MODULUS 300% OF RUBBER THREAD

PT.INDUSTRI KARET NUSANTARA

ABSTRACT

ABSTRAK

DETERMINATION MECHANICAL STABILITY TIME OF LATEX TO GREEN MODULUS 300% OF RUBBER THREAD

PT.INDUSTRI KARET NUSANTARA

ABSTRACT

BAB I PENDAHULUAN

1.1Latar Belakang

Produksi bahan polimer mentah dan pengubahannya menjadi barang-jadi merupakan kegiatan industri polimer. Berbagai industri lainnya terkait pada industri polimer, misalnya industri mesin dan kimia yang menghasilkan peralatan dan bahan yang diperlukan untuk memproduksi dan mengubah polimer. Disamping itu industri

polimer terkait pula pada industri pemakai komponen yang terbuat dari bahan polimer. Akibatnya industri polimer dapat dipandang sebagai industri perekonomian negara industri. Salah satu industri polimer adalah industri pengolahan karet.

Dengan penemuan cara pembuatan ban dan perkembangan pabrik, maka permintaan karet terus meningkat. Perkebunan – perkebunan berkembang pesat terutama di Indonesia. Dewasa ini, Karet merupakan bahan yang menghasilkan lebih dari 50.000 jenis barang . Dari produksi karet alam, 46% digunakan untuk pembuatan ban dan selebihnya untuk karet busa, sepatu dan beribu – ribu jenis barang lainnya termasuk benang karet.

Perusahaan yang menggunakan bahan baku karet yang diolah sampai menjadi barang setengah jadi semakin banyak membutuhkan karet sebagai sumber bahan mentahnya. PT. Industri Karet Nusantara merupakan salah satu industri karet yang memproduksi benang karet sejak tahun 1992. Benang karet yang diproduksi tersebut

berbahan baku lateks pekat dengan kadar karet kering 60%.

dengan mutu benang karet adalah tegangan tarik (green modulus) 300%. Apabila MST terlalu tinggi maka benang karet yang dihasilkan akan mempengaruhi tegangan tarik benang ( green modulus 300%) menjadi rendah.

Hal inilah yang membuat penulis tertarik membahas dan mengamatinya. Hasil

pembahasan ini diwujudkan dalam bentuk karya ilmiah dengan judul :

“PENENTUAN WAKTU KEMANTAPAN MEKANIS (MST) LATEKS TERHADAP TEGANGAN TARIK (GREEN MODULUS) 300% BENANG KARET PT INDUSTRI KARET NUSANTARA MEDAN”.

1.2 Permasalahan

Dalam menentukan kualitas benang karet, banyak parameter-parameter yang harus dipenuhi guna meningkatkan kualitas benang karet tersebut. Salah satu parameter yang harus dipenuhi adalah waktu kemantapan mekanis lateks pekat yang dapat mempengaruhi tegangan tarik terhadap benang karet yang dihasilkan.

1.3 Tujuan

1. Untuk mengetahui pengaruh waktu kemantapan mekanis lateks pekat terhadap

tegangan tarik 300% pada benang karet

2. Untuk mengetahui waktu kemantapan mekanis lateks pekat yang sesuai agar

dihasilkan tegangan tarik 300% sesuai standart

1.4 Manfaat

BAB II

TINJAUAN PUSTAKA

2.1 Sejarah karet

Sejak pertama kali ditemukan sebagai tanaman yang tumbuh secara liar sampai dijadikan tanaman perkebunan secara besar – besaran, karet memiliki sejarah yang cukup panjang. Apalagi setelah ditemukan beberapa cara pengolahan dan pembuatan barang dari bahan baku karet, maka ikut berkembang pula industri yang mengolah getah karet yang berguna untuk kehidupan manusia.

Tahun 1493 Michele de Cuneo melakukan pelayaran ekspedisi ke benua Amerika yang dahulu di kenal sebagai “Benua Baru “. Dalam perjalanan ini ditemukan sejenis pohon yang mengandung getah. Pohon itu hidup secara liar di hutan-hutan pedalaman Amerika yang lebat. Orang-orang Amerika asli mengambil getah dari tanaman tersebut dengan menebangnya. Getah yang didapat kemudia dijadikan bola yang dapat dipantul-pantulkan. Bola ini di sukai penduduk asli sebagai alat permainan. Penduduk Indian Amerika juga membuat alas kaki dan tempat air dari getah tersebut.

Delapan belas tahun kemudian para pendatang dari Eropa mempublikasikan penemua Michele de Cuneo. Saat publikasi bersamaan dengan diperkenalkannya permainan bola yang dipantulkan yang merupakan permainan tradisional bangsa Indian Aztec. Permainan ini selanjutnya menjadi permainan tenis seperti dikenal sekarang.

Para ilmuwan berminat menyelidiki kandungan yang terdapat dalam bahan tersebut agar dapat digunakan untuk membuat alat yang bermanfaat bagi kehidupan manusia sehari-hari. Dengan peralatan dan pengetahuan yang masih terbatas, ilmuwan

2.2 Karet

Karet sudah lama sekali digunakan orang. Penggunaannya meningkat sejak Goodyear pertama kali memvulkanisasikannya pada tahun 1839 dengan cara memanaskan campuran karet dan belerang. Industri yang berbahan baku karet alam (kemudian

karet sintetik) banyak didirikan pada perkembangan industri kendaraan bermotor. Karet alam,jika dipanasi akan menjadi lunak dan lekat, kemudian dapat mengalir. Karet alam larut sedikit demi sedikit dalam benzena. Akan tetapi, Bilamana karet alam divulkanisasi, yakni dipanasi bersama sedikit belerang (sekitar 2%), ia menjadi bersambung bersilangan dan terjadi perubahan yang luar biasa pada sifatnya.

Karet yang belum divulkanisasi bersifat ‘regas’ ketika diregang, yakni makin

melunak karena rantainya pecah-pecah dan kusut. Namun, karet tervulkanisasi jauh lebih tahan regang. Kelarutannya berkurang dengan makin banyaknya sambung silang, dan bahan tervulkanisasi hanya menggembung sedikit jika disimpan dalam pelarut. Jika karet divulkanisasi dengan jumlah belerang yang lebih besar (sekitar 30%), dihasilkan bahan yang sangat keras dan tahan secara kimia, yang dikenal sebagai ebonit atau karet keras. Ebonit dipakai untuk kotak aki mobil. Laju reaksi antara karet dan belerang dapat ditingkatkan dengan penambahan ‘pemercepat’ yang terdiri dari senyawa organik tertentu. (M.A.Cowd.1991)

2.3 Pengolahan Lateks pekat

Lateks kebun umumnya mengandung kadar karet (KKK) antara 25 – 35%. Lateks ini belum dapat dipasarkan karena masih terlalu encer dan belum sesuai untuk digunakan sebagai bahan industri karet pada umumnya. Dengan demikian, lateks ini perlu dipekatkan terlebih dahulu hingga memiliki kadar karet kering 60% atau lebih. Lateks

dengan KKK 60% dikenal dengan sebutan lateks pekat (concentrated latex). Proses

pembuatan dan pemasaran lateks pekat ini telah sejak lama dikenal,sehingga produk jenis ini bukanlah merupakan hal yang baru.

Proses pembuatan lateks pekat secara garis besar dapat dilakukan dengan tiga

cara yaitu : pemusingan (centrifuging), pendadihan (creaming), dan penguapan

2.3.1 Lateks Pusingan

Pada umumnya pengolahan lateks pekat dengan cara pemusingan ditujukan untuk

memproduksi lateks pekat amonia tinggi (HA-centrifuge). Urutan pengolahannya

adalah sebagai berikut :

1. Penerimaan lateks kebun

Lateks dari kebun harus dijaga kebersihannya dengan selalu menggunakan peralatan yang bersih. Lateks diterima dalam bak penerimaan melalui saringan 80 mesh, diukur

jumlahnya dan diaduk merata. Kemudian diambil contoh untuk menentukan KKK dan kadar VFA-nya. Ke dalam lateks ditambahkan 2 – 3 gram amoniak per liter lateks, kemudian diaduk. Apabila dikehendaki, sebelum dimasukkan ke dalam alat pusingan. lateks dapat dialirkan melalui pusingan pembersih (clarificator).

2. Pemusingan

Lateks dimasukkan ke dalam alat pusingan (centrifuge), lateks yang dialirkan ke

dalam alat pusingan oleh daya centrifuge yang berputar dengan kecepatan 6000 – 7000 rpm, dipisahkan menjadi dua bagian yaitu lateks pekat dan serum.

Supaya berjalan dengan baik, alat pusingan harus sering dibersihkan karena setelah alat ini berjalan beberepa jam menjadi kotor oleh bagian kuning dari lateks,magnesium-fosfat , kotoran, dan lain – lain. Untuk menjaga kelancaran biasanya digunakan dua buah alat pusingan atau lebih dengan “bowl” (piring) cadangan untuk mengganti bowl yamh mudah kotor dengan cepat.

Lateks pekat hasil pemusingan yang mengalir menuju tangki pencampur dibubuhi dengan bahan pemantap. Bahan ini umumnya berupa larutan 10 – 20 %

-laurat (sejenis sabun) dengan dosis 0,05%. Fungsi dari larutan ini adalah untuk meningkatkan kemantapan lateks pekat hasil pusingan. Selanjutnya dalam tangki

3. Penyimpanan lateks pekat

Lateks pekat hasil pusingan meskipun telah ditambah dengan bahan pemantap,lateks itu masih belum siap dipasarkan. Lateks pekat itu perlu diperam/disimpan selama 2 minggu atau lebih. Pemeraman ini dimaksudkan agar bahan pemantap berfungsi

efektif. Selama pemeraman perlu diaduk setiap hari untuk menjaga agar tidak terjadi pengendapan. Pengadukan dilakukan dengan pengaduk rpm rendah (30 – 60 rpm) dilakukan selama 15 – 30 menit.

Volume setiap tangki sebaiknya dapat menampung hasil olahan selama 3 atau 6 hari bila dilakukan sistem sadap 3 hari sekali. Hal ini dimaksudkan agar mutu lateks pekat dari tangki yang satu dengan yang lain akan sama.

4. Pengemasan

Pada umumnya pengemasan lateks pekat dilakukan dalam drum besi atau plastik (volume 200 Liter). Bila menggunakan drum besi perlu terlebih dahulu diberi bahan pelapis di bagian dalamnya. Pelapisan dengan lilin atau bitumen pada bagian dalam drum mutlak diperlukan meskipun dengan konsekuensi penambahan biaya dan tenaga.

Secara ideal drum sebaiknya digunakan sekali pakai, tetapi harus jarang untuk dipakai berulang kali dengan resiko dapat menurunkan mutu lateks pekat yang dikemas.

Pada prinsipnya pengemasan lateks pekat harus dilakukan dalam wadah yang sesuai, bersih, kering, dan tertutup rapat, disamping tersimpan dalam tempat yang sejuk demi untuk menjaga mutu lateks tidak cepat menurun.

2.3.2 Lateks Dadih

1. Penerimaan lateks

Lateks diterima dalam tangki – tangki melalui saringan. Untuk dapat diolah menjadi lateks pekat yang baik ,sangat diperlukan bahan lateks kebun yang baik. Lateks ini harus telah diawetkan dengan bahan pengawet sedini mungkin yaitu dengan

menambahkan dengan kadar ≥ 0,7%. Di samping itu, untuk mendapatkan hasil

pendadihan yang baik sesuai dengan mutu standar, diperlukan bahan lateks kebun

dengan KKK ≥ 30%.

2. Pendadihan

Bahan lateks kebun yang telah dibubuhi dengan bahan pengawet dan telah disaring itu dimasukkan ke dalam tangki pendadihan. Ke dalam tangki pendadih dimasukkan bahan pendadih yaitu 140 cc larutan tepung Konyaku 1% atau 60 cc larutan amonium alignat 1% untuk tiap liter lateks. Kemudian diaduk merata denagn alat pengaduk yang berputar denagn kecepatan antara 200 – 400 rpm selma 20 – 60 menit.

Setelah diaduk merata didiamkan selama beberapa waktu ( 3 – 4 minggu)

untuk memberi kesempatan partikel – partikel karet terkumpul pada bagian atas dan skim di bagian bawah. Skim dari bagian bawah dikeluarkan untuk dialirkan ke dalam bak pengumpul skim. Proses pendadihan yang baik akan menghasilkan skim berkadar karet antara 3 – 5%.

3. Penyimpanan dan pengemasan

Penyimpanan dan pengemasan lateks dadih sama seperti yang dilakukan pada lateks pusingan. Skim sebagai limbah pengolahan lateks pekat biasanya diolah tersendiri dan dijual dalam bentuk bekuan basah atau dalam bentuk krep. Krep skim ini termasuk gumpalan mutu rendah yang dapat diolah menjadi karet remah.

Selain kedua cara pengentalan seperti yang telah diuraikan di atas,masih dikenal satu cara lagi yaitu melalui proses penguapan. Pada dasarnya cara pengentalan dengan penguapan adalah menguapkan air yang ada pada lateks. Sebagai bahan pemantap dan pengawet digunakan sabun kalium dan basa KOH.

Lateks pekat hasil penguapan yang disebut Revertex Standart,mempunyai

dijumpai pula lateks pekat hasil penguapan yang diawetkan dengan amonia, yaitu Revertex T. (D.Setyamidjaja.1993)

2.4 Parameter dan Standart Mutu

Dewasa ini permintaan konsumen terhadap mutu lateks pekat jauh lebih baik dari

persyaratan mutu yang ditetapkan ASTM (American Society for Testing and Material)

D.1076, seperti kadar yang diisyaratkan oleh ATM D.1076 adalah maksimum

1.0%, tetapi saat ini konsumen hanya menghendaki dan hanya mau membeli lateks

pekat yang mempunyai kadar maksimum 0.280% untuk lateks pekat jenis

amonia rendah serta 0. 750% untuk lateks pekat jenis amonia tinggi (HA). Juga demikian halnya dengan parameter waktu uji kemantapan mekanis (MST =

Mechanical Stability Time ), menurut ASTM D.1076 nilai MST adalah 650 detik, tetapi konsumen menghendaki lateks pekat yang mempunyai kemantapan mekanis sekitar 1000 sampai 1200 detik. Oleh sebab itu para produsen lateks harus dapat mengikuti perkembangan mutu yang diinginkan konsumen agar dapat bersaing merebut pasaran secara luas.

Beberapa definisi dari parameter lateks pekat yaitu :

a) Kadar karet kering (Dry Rubber Content/DRC)

Kadar karet kering adalah menunjukkan banyaknya kadar karet kering yang terdapat di dalam lateks yang digumpalkan dengan asam, digiling dan kemudian

dikeringkan pada suhu 70 C selama 16 jam atau pada suhu 100 C selama 2 jam.

b) Jumlah padatan total (Total Solid Content/TSC)

Jumlah padatan total adalah menunjukkan banyaknya zat padat yang terdapat di dalam lateks yang tidak dapat menguap bila dikeringkan pada suhu 70 C selama 16

jam atau pada suhu 100 C selama 2 jam.

c) Kadar

d) Uji waktu kemantapan mekanis (Mechanical Stability Time/MST)

Waktu kemantapan mekanis adalah waktu (detik) yang dibutuhkan untuk memulai menunjukkan koagulasi bila dipusingkan dengan kecepatan 14000 rpm. Nilai kemantapan mekanis tersebut menunjukkan mudah tidaknya lateks pekat tersebut

mengalami penggumpalan selama proses penyimpanan.

e) Bilangan asam lemak mudah menguap (Volatyle Fatty Acid/VFA)

Bilangan asam lemak yang mudah menguap adalah jumlah asam lemak yang mudah menguap berantai pendek yang terdapat dalam lateks pekat yang mengandung 100 gram padatan total. Bilangan VFA menunjukkan tingkat kebusukan lateks pekat. Semakin tinggi bilangan VFA akan semakin buruk kualitas lateks pekat tersebut.

f) Bilangan KOH (KOH Number)

Jumlah gram KOH yang dibutuhkan untuk menetralkan asam lemak dalam lateks pekat yang mengandung 100 gram padatan total. (M.Ompusunggu,1997).

2.5 Pengujian sifat mekanisme karet

Pengujian sifat kekuatan-tarik ( ),kemuluran ( dan kekuatan-bentur. Sifat mekanis

biasanya dipelajari dengan mengamati sifat kekuatan-tarik ( menggunakan alat

tensometer atau dinamometer, bila terhadap bahan di berikan tegangan Secara praktis,

kekuatan tarik diartikan sebagai besarnya beban maksimum ( ) yang dibutuhkan

untuk memutuskan spesimen bahan, dibagi dengan luas penampang bahan.

Karena selama di bwah pengaruh tegangan, spesimen mengalami perubahan bentuk (deformasi) maka definisi kekuatan tarik dinyatakan dengan luas penampang

semula ( ).

= /

Selama deformasi , dapat diasumsikan bahwa volume spesimen tidak berubah,

sehingga perbandingan luas penampang semula dengan penampang setiap saat, /A

semula. Bila didefinisikan besaran kemuluran ( sebagai nisbah pertambahan panjang

terhadap panjang spesimen semula ( ), maka diperoleh hubungan,

A = / (1 + )

Hasil pengamatan sifat kekuatan tarik ini dinyatakan dalam bentuk kurva tegangan, yakni nisbah beban dengan luas penampang adalah F/A, terhadap perpanjangan bahan (regangan), yang di sebut kurva tegangan-tegangan. Bentuk kurva tegangan-tegangan ini merupakan karakteristik yang menunjukan indikasi sifat mekanis bahan yang lunak, keras, kuat, lemah, rapuh atau liat.

Bila bahan polimer (elastis) dikenakan gaya tarikan dengan laju yang tetap, mula – mula kenaikan tegangan yang diterima bahan berbanding lurus dengan perpanjangan spesimen. Sampai dengan titik elastis bilamana tegangan dilepaskan

maka spesimen akan kembali seperti bentuk semula, tetapi bila tegangan dinaikkan sedikit saja, akan terjadi perpanjangan yang besar. Kemiringan kurva pada keadaan ini disebut modulus atau kekakuan, sedang besarnya tegangan dan perpanjangan mencapai titik elastis ini maisng-masing disebut tegangan yield dan kemuluran pada yield.

Sifat mekanis yang lain adalah kekuatan bentur yang didefinisikan sebagai energi yang diperlukan untuk memecah spesimen. Ada dua cara umum untuk mengukur kekuatan bentur. Dalam cara pertama,spesimen ditempatkan pada suatu “pemegang” dengan salah satu ujungnya vertikal di atas pemegang.

Suatu pendulum dengan bobot dan sudut tertentu diayunkan pada spesimen sampai terjadi patahan. Cara kedua menggunakan beban,yang berupa bola atau batang logam, yang dijatuhkan pada spesimen dari ketinggian tertentu. Kekuatan bentur dihitung dari energi benda jatuh yang digunakan untuk memcahkan spesimen sampai setengah bagian. (B.Wirjosentono,1995).

Untuk suatu tegangan yang sederhana, tegangan tarik adalah sebanding dengan tegangan putus, yaitu :

tegangan putus = tegangan tarik x konstanta

konstanta E, dikenal sebagai modulus young. Ia mempunyai satuan yang sama seperti

tegangan, yaitu .

E =

Harga E dapat diturunkan dati tegangan putus –tegangan tarik atau grafik perpanjangan putus dalam uji tegangan tertentu, dimana untuk digunakan untuk control kualitas rutin. Bahan pengujian dipusatkan pada suatu kenaikkan tegangan putus dan menghasilkan perubahan pada panjang yang diplotkan sebagai suatu tensilgram.

Tegangan putus , diartikan sebagai permukaan per satuan dari daerah perpotongan dan diukur dalam Megapascal. Tegangan tarik , diartikan sebagai

bagian dari perubahan panjang ( ), dimana adalah panjang awal dan

adalah selisih dari panjang awal dan panjang akhir. Mesin pengujian digunakan untuk mengukur tegangan yang dibuat dalam bentuk kurva perpanjangan putus ke dalam

kurva tegangan putus-tegangan tarik oleh hubungan dan ,

dimana adalah besaran awal. adalah konstanta. (Loganathan,K. S.1998).

BAB III

3.1 Alat dan Bahan 3.1.1 Alat

1. Plastick beaker (PB) MST

2. Neraca Analitis

3. thermometer

4. Klaxon Stirer

5. Water Bath

6. Botol Aquadest

7. Cawan Petridish

8. Stopwatch

9. Cutting Apparatus/Alat Potong Benang

10.Alat Uji Dynamometer

11.Loops Machine/Mesin Loops

12.Kertas Grafik 13.Pena Rotring

3.1.2 Bahan

1. Lateks Pekat

2. Aquadest

3. Benang Karet

4. NH3

3. 2 Prosedur

A. Penentuan MST Lateks Pekat

1. ditimbang sampel lateks sebanyak

Gram lateks pekat sampel =

2. ditambahkan NH3 1,6% (untuk lateks pekat HA dan MA) atau NH3 0,6% (untuk

lateks pekat LA ) sampai 100g.

3. dipanaskan diatas water bath sambil diaduk sampai didapat temperature 36 – 37oC.

4. ditimbang dengan segera 80 ± 0,5 lateks pekat yang telah dipanaskan pada plastik

beaker (PB) MST.

5. diperiksa temperature lateks pekat (dinginkan 35 ± 1oC).

6. ditempatkan PB MST pada posisinya dan stirrer sampel tersebut jika kecepatan telah konstan 14.000 rpm ± 200 rpm, dihidupkan stopwatch sampai titik akhir didapat.

7. ditentuan titik akhir dilakukan dengan mengambil sedikit sampel yang distirer dan dimasukkan kedalam cawan petridish yang berisi air, maka diperlukan air akan mendapat gumpalan – gumpalan kecil putih yang tidak pecah jika petridish digoyangkan, titik akhir dapat dilihat juga dengan menurunnya permukaan lateks pekat dan perubahan suara dari Stirring.

8. dilakukan test akhir ini setiap 15 detik, test ini dilakukan duplo. Jika perbedaan test pertama dan kedua 5% masih dapat diterima jika lebih besar 5% ulangi test.

9. dihitung MST (second rata – rata)

10. dicatat hasil test pada formulir.

3. 2. 2 Prosedur di Laboratorium Fisika

B. Penentuan Green Modulus 300%

1. Ambil benang karet dari sampel sebanyak ± 8 meter sesuai dengan standard loops

yang diinginkan.

2. Ambil benang karet dari sampel sebanyak ± 8 meter sesuai dengan standard loops

yang diinginkan

a. Diukur kecepatan motor Dynamometer dengan kecepatan 550mm/ menit

c. Pasang pena rotring, pastikan pena rotring berfungsi baik.

3. Tekan tombol Down dan pastikan pena rotring berfungsi baik

4. Setelah skala menunjukkan angka 300% tekan tombol stop

5. Tutup pena rotring dan tekan tombol Up alat akan mati secara otomatis

6. Putar posisi kertas keatas keposisi semula (berlawanan jarum jam) untuk membaca

hasil testing

7. Potong sampel sepanjang 98,23 cm dan hitung total section dengan cara :

Total section x jumlah loops (gulungan) Total section = 2x section x jumlah loops

8. Baca hasil testing dengan petunjuk modulus 300% yang telah ditetapkan

9. Hitung green modulus 300% dengan cara :

CA 300% =

10. Catat hasilnya dalam kertas laporan

BAB IV

4.1 Hasil

Hasil pengamatan dari laboratorium kimia untuk analisa Waktu Kemantapan Mekanis (MST) lateks pekat dari %TSC pada tabel 4.1 di bawah ini :

Table 4.1 Hasil Pengamatan MST lateks pekat dari %TSC

No No

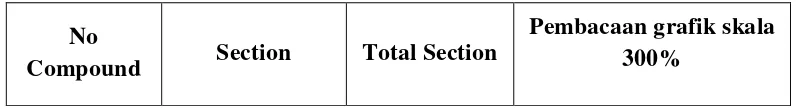

Hasil pengamatan dari laboratorium fisika untuk analisa green modulus 300% pada tabel 4.2 di bawah ini :

Table 4.2 Hasil Analisa Green Modulus 300%

No

Compound Section Total Section

2631 0.362 8.688 2489

2712 0.357 8.568 2681

2725 0.348 8.352 2793

2821 0.351 8.424 2893

Hasil perhitungan analisa MST lateks dengan green modulus pada tabel 4.3, data metode least square pada tabel 4.4, dan data persamaan garis regresi pada tabel 4.5 di bawah ini :

Tabel 4.3 Hasil Perhitungan MST Lateks Dengan Green Modulus 300%

No No Compound MST lateks (second)

Green Modulus 300% (

1. 2631 1085 286

2. 2712 960 313

3. 2725 780 334

4. 2821 720 343

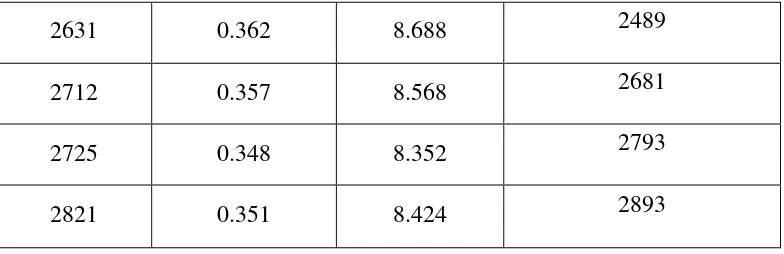

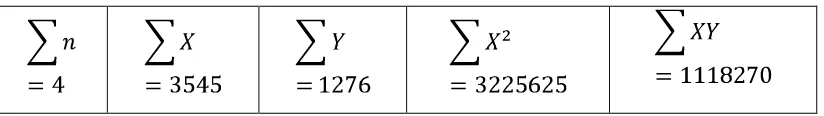

Tabel 4.4 Data Metode Least Square

No X Y XY

1. 1085 286 1.177.225 310.310

2. 960 313 921.600 300.480

3. 780 334 608.400 260.520

Tabel 4.5 Data persamaan garis regresi

No X (MST lateks) Y (Modulus 300%)

1. 1085 289. 24

2. 960 307. 99

3. 780 334,99

4. 720 343,99

4. 2 Perhitungan

• Perhitungan Kadar TSC (%TSC) dalam persamaan di bawah ini (contoh pada LP

(MA) st 01 pada tabel 4.1) sebagai berikut :

(%) TSC = ( ) x 100% = x 100%

Dimana : A = Petridish kosong

B = Petridish + sampel basah

C = Petridish + sampel kering

- Storage LP(MA) st 01

1. Berat Lateks Kering = 1.9158 G

Berat Lateks Basah = 3.1107 G

Petridish = 41.8544 G

2. Berat Lateks Kering = 2.1852 G

Berat Lateks Basah = 3.5540 G

Petridish = 38.9734 G

(%) TSC = x 100% = 61.48 %

Jadi (%) TSC dirata-ratakan = = 61.53 %

• Penentuan waktu kemantapan mekanis (MST) lateks pekat dilakukan dengan

menggunakan test duplo dengan persamaan di bawah ini (contoh pada LP (MA) st 01 pada tabel 4.1) sebagai berikut :

=( + )/2

dimana : = waktu rata – rata (MST) = waktu pertama

= waktu kedua

- Storage LP(MA) st 01 = 1085

= 1085

• Penentuan green modulus 300% dalam persamaan di bawah ini (contoh pada compound no.2631 pada tabel 4.2) sebagai berikut :

Modulus 300% =

Total section = 2 x section x jumlah loops

Jumlah loops count 37 = 12 mm

- Compound no.2631

Hasil pembacaan grafik skala 300% = 286 g

Section = 0.362 mm

Total section = 2 x 0.362 mm x 12 mm = 8.688

Modulus 300% =

= 286

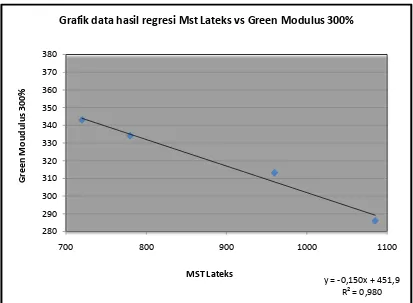

Metode least square A. Penentuan Slope

a =

a =

B. Penentuan intersept

b =

b =

= 451,99

Persamaan garis regresi Y = ax + b

= -0,15 (1085) + 451,99 = 289.24

= -0,15 (960) + 451,99 = 307.99

= -0,15 (780) + 451,99 = 334,99

= -0,15 (720) + 451,99 = 343,99

4.3 Pembahasan

Analisis waktu kemantapan mekanis (MST) dilakukan dengan cara

menghitung waktu rata – rata di dalam Klaxon Stirer pada suhu C hingga

nilai green modulus 300% yang dihasilkan adalah 289. 24 , apabila waktu kemantapan mekanis diperoleh 720 second maka nilai green modulus 300% yang

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

1. Apabila waktu kemantapan mekanis tinggi, maka green modulus 300% akan

rendah, sebaliknya apabila waktu kemantapan mekanis rendah, maka green modulusnya akan tinggi. Hubungan antara waktu kemantapan mekanis lateks dengan tegangan tarik suatu benang karet adalah berbanding lurus atau linier.

2. Standar waktu kemantapan mekanis yang sesuai agar didapat green modulus yang

baik adalah sekitar 650 – 900 second.

5.2Saran

1. Sebaiknya prosedur penentuan MST lateks dilakukan lebih dari dua kali, dan

pemeriksaan dalam penentuan MST lateks dilakukan dengan teliti agar didapat data yang lebih akurat.

2. Sebaiknya pemeriksaan tegangan tarik benang karet dilakukan secara manual dan

DAFTAR PUSTAKA

Cowd.M.A., 1991, Kimia Polimer, Penerbit ITB, Bandung

Loganathan,K.S., 1998 , Rubber Engineering, Indian Rubber Institute, Mc Graw Hill

Publishing, New Delhi.

Ompusunggu. M., 1997, Penanganan Bahan Baku Lateks dan Pengolahan SIR-3 CV

dan SIR-3L, Pusat Penelitian Karet Sungai Putih, Medan.

Setyamidjaja.D., 1993, Karet, PenerbitKanisius,Yogyakarta

Tim Penulis PS., 1993 , Karet : Strategi Pemasaran Tahun 2000, Budidaya dan

Pengolahan, Cetakan Kedua, Penerbit Swadaya, Jakarta.

Wirjosentono,B,. 1995 , Analisis dan Karakteritik Polimer, USU Press, Medan.

Hubungan Mst Lateks dengan Green Modulus 300%

700 800 900 1000 1100

G

FLOWCHART PROCESS RUBBER THREAD FACTORY

Incoming latex incoming chemical Inpection & test Inpection & test

Chemical storage Latex inpection weighing

DWT weighing

Feeding system

Cougulating (in acid batch) washing

drying talcum oven

talcum box ribboning

boxes weighing packing

final product storage

inspection for MP & product assement Delivery

Legend :

Inspection & inspection storage operation Keterangan : Operation WTP : water treatment plant