DESAIN SISTEM KENDALI PENGERINGAN GABAH

DENGAN KOLEKTOR SURYA DAN AIR SEBAGAI MEDIA

PENYIMPAN PANAS

FAKHRUL IRFAN KHALIL

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa tesis berjudul Desain Sistem Kendali Pengeringan Gabah dengan Kolektor Surya dan Air Sebagai Media Penyimpan Panas adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya saya kepada Institut Pertanian Bogor.

Bogor, Agustus 2015

RINGKASAN

FAKHRUL IRFAN KHALIL. Desain Sistem Kendali Pengeringan Gabah dengan Kolektor Surya dan Air Sebagai Media Penyimpan Panas. Dibimbing oleh LEOPOLD OSCAR NELWAN dan I DEWA MADE SUBRATA

Salah satu kendala utama pada pengeringan dengan metode penjemuran maupun dengan kolektor surya adalah ketergantungannya terhadap cuaca khususnya fluktuasi radiasi surya, yang menyebabkan proses pengeringan sulit berlangsung secara kontinyu. Untuk mengatasi hal tersebut maka dirancanglah alat pengering dengan kolektor surya yang terintegrasi dengan penyimpanan panas pada medium air agar proses pengeringan dapat berlangsung ketika cuaca mendung, hujan atau pada malam hari. Akan tetapi proses penyerapan radiasi surya tersebut harus dikendalikan sedemikian rupa dengan menggunakan suatu sistem kendali, agar panas yang terserap dan pemanfaatannya dapat lebih optimal. Penelitian ini bertujuan mendesain sistem kendali pengeringan gabah yang menggunakan kolektor surya dan air sebagai media penyimpan panas sedemikian hingga proses pengeringan, penyimpanan panas dan pemanfaatannya dapat berlangsung secara efektif dan efisien. Prosedur penelitian mencakup: (1) Identifikasi dan perumusan masalah pada pengeringan gabah dengan kolektor surya dan penyimpanan panas pada medium air, yang merupakan hasil penelitian dari Nitipraja (2008) dan Napitu (2014). (2) Perancangan perangkat keras dan pengembangan algoritme sistem kendali yang meliputi penyusunan diagram alir strategi pemrograman dan pembuatan modul (3) Pengujian sistem kendali pada pengeringan 5 kg dan 10 kg.

Metode pengendalian yang digunakan adalah sistem kendali on-off berbasis mikrokontroler ATmega16 dengan algoritme sistem kendali berdasarkan perbandingan kadar air keseimbangan (Me) lingkungan, Me di dalam ruang pengering dan Me potensial. Nilai Me sangat dipengaruhi oleh kondisi suhu dan kelembaban relatif dari hasil pembacaan sensor SHT75 dan LM35DZ. Setelah proses pembacaan dan perhitungan pada mikrokontroler, selanjutnya sistem mengirim signal ke rangkaian dimmer berupa nilai biner untuk mengaktifkan empat buah aktuator yang terdiri atas pompa, dua buah katup solenoid dan kipas.

SUMMARY

FAKHRUL IRFAN KHALIL. Design of Control System for Grain Drying with Solar Collector and Water as the Heat Storage. Supervised by LEOPOLD OSCAR NELWAN and I DEWA MADE SUBRATA.

One of the main constraints of sun drying method or using the solar collector is its dependence on the weather, especially the fluctuations of solar radiation, which causes drying process takes place un-continuously. In order to solve this problems a dryer is designed integrated with solar collector and water as the medium of the heat storage, so that the drying process can take place when the weather is cloudy, raining or during the night. However, the process of absorption of solar radiation must be controlled in such a way by using means of a control system, so that the heat storage and utilization can be optimized. The purpose of this research was to design a control system in a grain dryer using solar collectors and water as a heat storage so that the drying process model, heat storage and its utilization can take place effectively and efficiently. This research procedures included: (1) identification and formulation of the problem in grain drying using solar collectors and water as the medium of the heat storage, which was resulted by Nitipraja (2008) and Napitu (2014). (2) Design of the hardware and developement the algorithm of control system which includes preparation of a flow diagram of the programming strategy and module manufacturing (3) Testing the control system on the drying 5 kg and 10 kg of grain.

The control method used the on-off control system based on microcontroller ATmega16. The control system algorithm was based on comparison among air equalibrium moisture content (Me) of environment, Me in the drying chamber and the potential air Me. The value of each Me influenced by the conditions of temperature and relative humidity which readed by sensors SHT75 and LM35DZ. After the reading processed and the microcontroller performed these calculations, then sends the binary signal to the dimmer circuit to enable or disable the actuators (pumps, two solenoid valves and fan).

The results showed that the control system worked well on the drying system with solar collectors and water as the medium of heat storage. The performance of the control system in accordance with an algorithm developed is shown by the testing of drying 5 kg of grain with the average of temperature and RH environment of 33.5 °C and 51.5 %, the average of the plenum chamber of 35.5 °C, the system could dried the grains respectively from the initial moisture content of 42.5 (% bk) to 17.2 (% db) within 10 hours. While the water temperature continues to rise although still used, ranging from 32.1 °C until the end of the process the remaining of 43.1 °C. While the testing of drying 10 kg of grain temperature and RH environment on average 33.1 °C and 55 %, the average temperature of the plenum chamber of 35.6 °C, could dried the grain from the initial moisture content of 42.5 (% bk) to 15.5 (% bk) within 12 hours. The water temperature continues to rise although still used, ranging from 32.1 °C until the end of the process the remaining of 38.8 °C.

© Hak Cipta Milik IPB, Tahun 2015

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

DESAIN SISTEM KENDALI PENGERINGAN GABAH

DENGAN KOLEKTOR SURYA DAN AIR SEBAGAI MEDIA

PENYIMPAN PANAS

FAKHRUL IRFAN KHALIL

Tesis

Sebagai salah satu syarat untuk memperoleh gelar Magister Sains

Pada

Program Studi Teknik Mesin Pertanian dan Pangan

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

Judul Tesis : Desain Sistem Kendali Pengeringan Gabah dengan Kolektor Surya dan Air Sebagai Media Penyimpan Panas

Nama : Fakhrul Irfan Khalil

NRP : F151110031

Disetujui oleh Komisi Pembimbing

Dr Leopold O Nelwan, STP MSi Ketua

Dr Ir I Dewa Made Subrata, MAgr Anggota

Diketahui oleh

Ketua Program Studi

Teknik Mesin Pertanian dan Pangan

Dr Ir Y Aris Purwanto, MSc

Dekan Sekolah Pascasarjana

Dr Ir Dahrul Syah, Msc Agr

Tanggal Ujian :

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah Subhanahu Wa Ta’ala atas segala Ar-rohman dan Ar-rohim-Nya dan juga kepada junjungan Nabi Muhammad SAW yang telah menuntun kita ke jalan yang terang untuk mengatasi segala hambatan dalam kehidupan ini dengan nikmat iman dan Islam. Dengan nikmat tersebut penulis telah berusaha dan berdoa sehingga karya ilmiah ini berhasil diselesaikan dengan rasa syukur yang tak terhingga. Penelitian ini berjudul Desain Sistem Kendali Pengeringan Gabah dengan Kolektor Surya dan Air Sebagai Media Penyimpan Panas.

Ungkapan terima kasih penulis ucapkan kepada Bapak Dr Leopold Oscar Nelwan, STP MSi selaku Ketua komisi pembimbing dan Bapak Dr Ir I Dewa Made Subrata, MAgr selaku anggota komisi pembimbing serta Ibu Dr Ir Dyah Wulandani, MSi sebagai penguji pada sidang akhir ujian tesis, dan Dr Y Aris Purwanto, MSc selaku Ketua Program Studi Teknik Mesin Pertanian dan Pangan. Ungkapan terima kasih juga disampaikan kepada Ayahanda Bapak Dr Ir H Halil, MBA, Ibunda tercinta Hj Rohayani, SPd, Ninik (Hj Siti Solihin) dan adik-adik tercinta (Shofian dan Luthfi), serta seluruh keluarga besar atas segala dukungan, do’a dan kasih sayannya. Ucapan terima kasih juga disampaikan kepada Direktorat Jendral Pendidikan Tinggi Republik Indonesia yang telah mendukung studi penulis melalui Program Beasiswa Unggulan (BU).

Ucapan terima kasih juga disampaikan kepada teman-teman TMP 2011 (Agus Ginting, Dodik Arianto, Drupadi, Feby Nopriandi, Hasbi Mubarak, Setya Permana, Tri Nugroho, Reni Gultom), teman-teman TMP 2010 dan para sahabat.

Ucapan terima kasih juga disampaikan kepada ibu Rusmiyati dan Pak Ahmad Mulyatulloh sebagai administrator program studi Teknik Mesin Pertanian dan Pangan. Mas Firman dan Pak Harto sebagai teknisi laboratorium dan ibu Dian sebagai administrator jurnal TEP.

Semoga karya ilmiah ini bermanfaat.

Bogor, Agustus 2015

DAFTAR ISI

Sensor Suhu dan Kelembaban Relatif (SHT75) 5

Sensor LM35DZ 6

CPU (Central Processing Unit) 7

Gabah 7

Teori Pengeringan 8

Parameter Pengeringan 9

3 METODE PENELITIAN 12

Tempat dan Waktu Penelitian 12

Alat dan Bahan 12

Bahan 12

Tahapan Penelitian 13

Sistem pengering dengan kolektor surya plat datar 13

Skema sistem kendali dan pembuatan modul 15

Perancangan hardware sistem kendali ON-OFF 18

Prosedur percobaan 18

Konsumsi Energi Panas Spesifik (KEPS) 19

4 HASIL DAN PEMBAHASAN 20

Bagian – bagian perangkat sistem kendali 20

Kalibrasi pembacaan sensor LM35DZ 21

Pengujian algoritme sistem kendali 22

Pengujian sistem kendali pada pengeringan gabah 5kg 22 Pengujian sistem kendali pada pengeringan gabah 10 kg 25

5 KESIMPULAN DAN SARAN 28

Simpulan 28

Saran 29

DAFTAR PUSTAKA 29

DAFTAR TABEL

1 Jenis-jenis sensor suhu dan kelembaban dengan tingkat keakurasiannya 5

2 Nilai konversi RH 5

3 Koefisien konversi temperatur berdasarkan SOT 6

4 Koefisien konversi temperatur berdasarkan VVD 6

5 Klasifikasi gabah berdasarkan panjang beras pecah kulit (Ruiten 1981) 7 6 Sub-tipe gabah berdasarkan perbandingan panjang terhadap lebar beras

DAFTAR GAMBAR

1 Rangkaian sensor suhu (T) dan Kelembaban Relatif (RH) SHT75 5

2 Sensor LM35DZ 6

3 Diagram proses pemanasan udara pada kurva psychometric 9

4 Diagram alir prosedur penelitian 13

5 Skema alat pengering dengan kolektor surya dan penyimpan panas 14 6 Skema sistem kendali pada pengering gabah dengan kolektor surya 15 7 Aplikasi sistem kendali pada proses pengeringan gabah 16

8 Diagram alir strategi pengendalian 17

9 Rangkaian sistem kendali berbasis mikrokontroler ATmega16 20

10 Hasil kalibrasi pembacaan sensor LM35DZ 21

11 Validasi sensor LM35DZ 21

12 Respon aktuator pompa terhadap Me pada pengeringan gabah 5 kg 22 13 Respon aktuator katup 1 terhadap kondisi T kolektor & T air

pada pengeringan 5 kg 23

14 Respon aktuator katup 2 terhadap Me pada pengeringan gabah 5kg 23 15 Respon aktuator kipas terhadap Me pada pengeringan gabah 5kg 23 16 Perubahan suhu pada pengujian dengan 5 kg gabah 24 17 Penurunan kadar air 5 kg gabah dengan sistem kendali 25 18 Respon aktuator pompa terhadap Me pada pengeringan gabah 10 kg 25 19 Respon aktuator katup 1 terhadap kondisi T kolektor dan T air

pada pengeringan gabah 10 kg 26

20 Respon aktuator katup 2 terhadap Me pada pengeringan gabah 10 kg 26 21 Respon aktuator kipas terhadap Me pada pengeringan gabah 10 kg 26

22 Perubahan suhu pada pengujian 10 kg gabah 27

23 Penurunan kadar air 10 kg gabah dengan sistem kendali 27 24 Grafik peningkatan suhu kolektor terhadapa kondisi radiasi surya

pada pengujian sistem kendali dengan 5 kg gabah 35 25 Grafik peningkatan suhu kolektor terhadapa kondisi radiasi surya

pada pengujian sistem kendali dengan 10 kg gabah 37

DAFTAR LAMPIRAN

1 Foto alat pengering dengan kolektor surya plat datar dan dengan

penyimpan panas terintegrasi dengan sistem kendali 32 2 Skema rangkain sistem kendali berbasis ATmega16 33

3 Rangkaian dimmer dan catu daya 34

1 PENDAHULUAN

Latar belakang

Pengeringan adalah salah satu metode pengawetan pangan yang paling tua dan umum digunakan pada biji-bijian khususnya gabah. Pada dasarnya pengeringan dilakukan untuk menurunkan kadar air bahan pangan sampai tingkat aman dari kerusakan akibat mikroorganisme maupun pengaruh reaksi kimia lainnya. Metode pengeringan yang paling umum digunakan hingga saat ini adalah dengan menggunakan tenaga matahari langsung atau penjemuran (Sun drying). Akan tetapi banyak kendala atau kelemahan yang ditemukan pada metode penjemuran tersebut seperti kebutuhan lahan yang luas, mudah terkontaminasi (kotoran, batu, bahan asing dan gangguan binatang), perlu lahan yang luas, perlu tenaga kerja yang banyak, tidak praktis pada daerah yang sering mengalami perubahan cuaca yang cukup drastis dan juga kendala pada musim hujan. Masalah lain dalam penjemuran adalah besarnya presentase kehilangan gabah.

Saat ini telah banyak dikembangkan metode pengeringan mekanis dan semi mekanis pada skala penelitian dan lapang, untuk produk biji-bijian dalam rangka mengatasi berbagai kelemahan metode penjemuran tersebut. Salah satu metode pengeringan artifisial yang banyak dikembangkan adalah pengeringan yang menggunakan kolektor surya plat datar. Fluktuasi radiasi surya adalah salah satu kendala utama pada pengeringan dengan penjemuran maupun dengan kolektor surya plat datar karena dapat menyebabkan kestabilan panas untuk pengeringan relatif rendah. Agar proses pengeringan dapat berlanjut ketika kondisi mendung atau hujan, maka perlu dilakukan penyimpanan energi panas yang diperoleh pada siang hari yang diserap melalui kolektor surya kemudian disimpan pada medium air. Ketika suhu udara lingkungan menurun, maka energi panas dapat diambil dari suhu air yang disimpan tersebut sehingga proses pengeringan dapat terus berlangsung hingga malam hari sampai kadar air gabah yang diinginkan tercapai yaitu berkisar 12 – 14 (%).

2

tersebut juga dilengkapi tungku biomassa dengan bahan bakar arang kayu yang digunakan untuk memanaskan air ketika radiasi matahari tidak memadai. Proses pemanasan air dengan kolektor ataupun dengan tungku biomassa serta pemanfaatan panas untuk pengeringan dilakukan secara menual. Dari pengujian pengeringan yang dilakukan diperoleh bahwa proses pemanasan air dari 30 °C menjadi 50 °C dilakukan selama 330 menit dengan radiasi rata-rata 527 W/m2, sedangkan pada pengujian pengeringan 5 kg dengan kadar air awal 21.70 % dapat diturunkan menjadi 13.56 % dalam waktu 285 menit.

Napitu (2014) melakukan modifikasi kolektor surya pada alat pengering yang dirancang oleh Nitipraja (2008) dengan menerapkan sistem penyimpan panas laten menggunakan lilin parafin. Berdasarkan percobaan yang dilakukan diperoleh nilai efisiensi kolektor surya untuk memanaskan fluida (air) sebelum dimodifikasi ternyata lebih tinggi dibandingkan hasil modifikasi dengan nilai perbandingan 50 % sebelum dimodifikasi dan 28 % setelah modifikasi. Pada proses pengujian pengeringan 5 kg gabah dengan asumsi kadar air awal 25 % b.b dapat diturunkan menjadi 14 % b.b selama 12 jam. Dari segi mekanisme proses pemanasan air dan pemanfaatannya untuk pengeringan masih dilakukan secara manual. Air yang berada di dalam tangki plat absrober dipanaskan oleh panas matahari, kemudian disirkulasikan sedemikian rupa menggunakan pompa dari bak penampung air ke kolektor dan tangki penyimpan lilin parafin serta penukar panas.

Berdasarkan informasi dan dari hasil penelitian terdahulu ditemukan kelemahan dan permasalahan yang perlu dikaji lebih dalam terutama pada sistem pengeringan gabah yang menggunakan kolektor surya dan penyimpan panas pada medium air. Oleh karena itu dilakukanlah penelitian lanjutan dalam rangka mengoptimalkan pemanfaatan energi melalui pengembangan algoritme sistem kendali pada pengeringan gabah dengan kolektor surya dan air sebagai media penyimpan panas, dengan tanpa dilakukan modifikasi berat pada alat pengering yang ada. Pengendalian dilakukan mulai dari proses pemanasan air menggunakan kolektor surya, penyimpanan panas pada medium air hingga pemanfaatannya untuk pengeringan gabah.

Perumusan Masalah

Dari beberapa penelitian terdahulu pada sistem pengeringan biji-bijian dengan kolektor surya masih perlu dilakukan penyempurnaan, khususnya dalam penggunaan energi. Pengeringan biji-bijian dengan menggunakan udara lingkungan juga masih belum banyak diterapkan pada malam hari ketika kondisi udara relatif lembab, sehingga sulit memperoleh kondisi udara untuk pengeringan yang berkisar antara 35 oC – 45 oC atau dengan kelembaban yang rendah.

3

Tujuan Penelitian

Tujuan penelitian ini adalah untuk mendesain algoritme sistem kendali pada pengeringan gabah yang menggunakan kolektor surya plat datar dan air sebagai media penyimpan panas. Penelitian ini mencakup desain perangkat keras yang meliputi perangkaian sistem kendali berbasis mikrokontroler ATmega, desain perangkat akuisisi data, pembacaan sensor, penampilan LCD dan desain perangkat lunak menggunakan pemrograman bahasa C.

2 TINJAUAN PUSTAKA

Sistem Kendali

Sistem kendali (control system) adalah suatu alat atau kumpulan alat yang digunakan untuk mengendalikan, memerintah, dan mengatur keadaan dari suatu sistem. Sistem kendali dirancang dengan tujuan untuk mengoptimalkan fungsi sistem kendali itu sendiri seperti pengukuran, membandingkan, perhitungan, perbaikan, dan pencatatan. Penerapan sistem kendali pada bidang pertanian telah banyak dilakukan khususnya untuk pengendalian pengeringan bahan pangan. Pada salah satu studi menunjukkan penggunaan kontrol otomatis menggunakan pemanas

(heater) memberikan suhu udara yang lebih stabil pada pengeringan surya (Nelwan

et al. 1999). Selain itu juga dapat menghemat energi yang cukup signifikan, ketika kadar air masih lebih tinggi dari kadar air yang setara dengan kondisi udara saat itu, aliran udara ditambahkan dan sebaliknya. Proses pengendalian harus dirancang sedemikian rupa sehingga penggunaan energi dan kondisi pangan tetap terjaga.

Hendarto (2008) melakukan pengeringan biji jagung pada Instore Drying (ISD) dengan menggunakan sistem kendali on-off pada kipas. Kipas dikondisikan ON ketika kadar air keseimbangan (Me) biji jagung di dalam ruang penyimpanan yang diasumsikan memiliki nilai sama dengan perhitungan suhu dan kelambaban udara yang terdeteksi oleh sensor SHT75, lebih besar dari kadar air keseimbangan udara lingkungan. Dengan memanfaatkan udara lingkungan tersebut dapat menurunkan kadar air jagung dari 17.6 % menjadi 12.4 % dalam waktu 49 jam dengan suhu rata-rata 32.8 oC.

Omid et al (2008) melakukan penelitian pengeringan lapis tipis pada gabah dengan menggunakan sistem kendali suhu dan kelembaban udara. Dengan menggunakan sensor LM35 dan sensor kelembaban kapasitif yang ditempatkan setelah rak bahan. Dengan menggunakan sistem pengendalian pengeringan pada ISD, Gabah dengan kadar air 25 (% b.k) dapat dipertahankan dengan lima tingkatan suhu mulai dari 30 sampai 70 oC, kecepatan udara yang digunakan pada tingkat 0.25, 0.5, 0.75 dan 1 m/detik. Kecepatan udara optimum diperoleh pada tingkat 0.75 m/detik yang menunjukkan korelasi antara suhu dengan laju pengeringan.

Sistem pemanas air tenaga surya berbasis mikrokontroler untuk skala rumah tangga telah dilakukan oleh Odigwe et al (2013) dalam rangka efisiensi dari segi ekonomi dan mengurangi emisi CO2 akibat penggunaan energi fosil. Sistem kendali

4

menerapkan sistem pemanas air tenaga surya aktif jauh lebih hemat dibanding menggunakan pemanas dari energi fosil pada penggunaan energi yang sama.

Drajat (2008) menerapkan sistem kendali fuzzy pada suhu dan kelembaban pada mesin pengering kertas. Sistem kendali berbasis mikrokontroler ATmega 8535 dengan sensor suhu dan kelembaban tipe SHT11 digunakan untuk mengidentifikasi kertas kering yang ideal dengan suhu 33 – 35 oC dan kelembaban udara 41 %. Dengan pengujian 3 nilai set point yang berbeda ; 40, 45 dan 50 oC memberikan hasil yang bersesuain dengan suhu kertas pada 38 oC dan kelembaban

pada 40.9 %. Sedangkan set point pada suhu 40 oC dan 45oC menghasilkan suhu kertas 34.7 oC dan 36.1 oC serta kelembaban 49.2 % dan 43.5 %.

Heriyanto (2014) merancang alat pengering gabah dengan pengendali suhu dan kelembaban berbasis arduino uno R3. Perangkat aktuator yang digunakan adalah pemanas (heater), blower dan motor. Sedangkan sensor yang digunakan untuk mengukur nilai suhu dan kelembaban adalah DHT21. Dibutuhkan waktu 175 menit untuk mengeringkan 5 kg gabah basah dengan RH 19.2 % dan pada ruang penering dengan RH 13 %. Kesalahan pembacaa dari sensor rata-rata 11.5% sehingga akurasi sensor DHT21 rata-rata mencapai 88.5 % RH. Kesalahan pembacaan suhu rata-rata 5.05 oC sehingga akurasi DHT21 mencapai 94.95 oC.

Srzednicki (2005) mengembangkan sistem kendali pada In-Store Drying (ISD) pada pengeringan gabah dengan memberikan pemanas tambahan di dekat ventilasi udara lingkungan yang menuju ke ruang penyimpanan. Tujuannya adalah untuk menjaga kondisi kelembaban udara tetap konstan, yaitu dengan meningkatkan suhu sebesar 5 oC menggunakan tungku batu bara berukuran kecil. Dari beberapa pengujian yang telah dilakukan pada kondisi yang berbeda untuk menentukan kinerja sistem kendali dalam hal waktu respon dan akurasi. Sistem kendali yang dikembangkan tersebut cocok untuk diterapkan di daerah Cina Timur Laut berdasarkan analisis karakteristik cuaca, aspek ekonomi berdasarkan anggaran tetap, biaya tenaga kerja dan biaya energi.

Mikrokontroler ATMEGA16

5

Sensor Suhu dan Kelembaban Relatif (SHT75)

Sensor adalah piranti input menyediakan informasi kepada sistem komputer dari dunia luar. Sitem dengan mikrokontroler umumnya menggunakan piranti input seperti saklar atau sensor. Jenis – jenis sensor yang digunakan untuk membaca suhu dan kelembaban dapat dilihat pada Tabel 1.

Pada penelitian ini digunakan sensor SHT75 karena memiliki tingkat ketelitian yang cukup baik. Sensor SHT75 seperti tampak pada Gambar 1 adalah sensor suhu (T) dan kelembaban (RH) yang menyatu dalam satu fisik (two in one). SHT75 adalah sensor digital untuk temperatur sekaligus kelembaban pertama di dunia diproduksi oleh pabrik pembuatnya, Sensirion Corp. Adapun keunggulan dan spesifikasi sensor SHT75 adalah memiliki output digital dan telah terkalibrasi penuh, antarmuka: 2 wire series, suplai tegangan 2.4 – 5.5 V DC. Sensor RH dengan selang: 0 – 100 % RH, resolusi 0.03 % RH akurasi ± 2.0 % RH. Sensor T dengan selang: -40 s.d 123.8 °C, resolusi 0.01 °C, akurasi ± 0.4 °C.

Sensor SHT75 terdiri dari 4 pin yakni pin SCK, pin DATA, pind VDD dan pin Ground. Pin 1 disebut kaki SCK digunakan untuk serial clock input. Pada pin 1 diberi catu daya 5 V yang dihubungkan seri dengan resistor 10 kΩ. Hal ini sama untuk pin 4 yaitu pin DATA yang merupakan serial data bidirectional. Sedangkan pin 2 dan 3 masing–masing digunakan untuk sumber tegangan dan ground. Secara lengkap rangkaian untuk SHT75 diperlihatkan pada Gambar 1a.

Gambar 1 Rangkaian sensor suhu (T) dan Kelembaban Relatif (RH) SHT75 Table 1 Jenis-jenis sensor suhu dan kelembaban dengan tingkat keakurasiannya

Sensor Suhu dan

Table 2 Nilai konversi RH

SO RH C1 C2 C3

12 bit -2.0468 0.0367 -1.5955 x 10-6

8 bit -2.0468 0.5872 -4.0845 x 10-4

6

Untuk mengkonversi nilai output sensor SHT11 ke nilai RH menggunakan persamaan sebagai berikut, (Sensirion Corp, 2013):

RH linier = C1 + C2 × SORH + C3 × SORH2 (% RH) (1)

Koefisien konversi yang digunakan untuk mengubah nilai output sensor ke nilai RH terdiri atas C1, C2, dan C3. Sedangkan SORH yang digunakan adalah 12 bit seperti

terdapat pada Tabel 2. Sedangkan persamaan untuk mengkonversi nilai suhu dari keluaran pembacaan sensor SHT75 yang berupa digital adalah sebagai berikut:

Suhu (T) = d1 + d2 × SOT (2)

Koefisien konversi yang digunakan untuk mengubah nilai output sensor ke nilai temperatur terdiri atas d1 dan d2 seperti Tabel 4, sedangkan nilai SOT yang

digunakan adalah 12 bit dengan tegangan catu daya (VVD) 5 V seperti Tabel 3 (Sensirion Corp, 2008).

Table 3 Koefisien konversi temperatur berdasarkan SOT

SO T d2 ( oC ) d2 ( oF )

14 bit 0.01 0.018

12 bit 0.04 0.072

Table 4 Koefisien konversi temperatur berdasarkan VVD

VVD d2 (oC) d2 (oF)

5V -40.00 -40.00

4V -39.75 -39.50

3.5V -39.66 -39.35

3V -39.60 -39.28

2.5V -39.66 -39.35

Sensor LM35DZ

Pada penelitian ini juga digunakan sensor LM35DZ untuk mengukur suhu air di dan suhu kolektor. IC sensor LM35DZ diberi lapisan tahan air sehingga modul tetap dapat bekerja dengan baik untuk mengukur suhu dalam cairan.

Sensor LM35DZ adalah komponen elektronika yang berfungsi untuk mengubah besaran fisis berupa suhu menjadi besaran elektris tegangan. IC sensor LM35DZ khusus digunakan untuk mengukur temperatur/suhu yang hasilnya cukup linier. Sensor LM35DZ telah terkalibrasi dalam satuan Celcius, memiliki faktor skala yang linier 10 mV/ °C, selang pengukuran mulai dari 0 °C s.d 150 °C, tegangan sumber 4 VDC – 30 VDC (Anonim 2015).

7

Sensor LM35DZ memiliki parameter bahwa setiap kenaikan 1 oC tegangan

keluaran akan naik sebesar 10 mV dengan batas maksimal keluaran adalah 1.5 V pada suhu 150 oC. Meskipun tegangan sensor suhu LM35 ini dapat mencapai 30 V akan tetapi yang diberikan ke sensor adalah sebesar 5 V, sehingga dapat digunakan dengan catu daya tunggal dengan ketentuan bahwa LM35 hanya membutuhkan arus sebesar 60 µA hal ini berarti LM35 mempunyai kemampuan menghasilkan panas (self-heating) dari sensor yang dapat menyebabkan kesalahan pembacaan yang rendah yaitu kurang dari 0.5 ºC pada suhu 25 ºC.

CPU (Central Processing Unit)

CPU adalah otak dari sistem komputer. Pekerjaan utama dari CPU adalah mengerjakan program yang terdiri atas instruksi-instruksi yang diprogram oleh programmer. Suatu program komputer menginstruksikan CPU untuk membaca informasi dari piranti input, membaca dan menulis informasi dari dan ke memori, serta untuk menulis informasi ke output. Dalam mikrokontroler umumnya hanya ada satu program yang bekerja dalam suatu aplikasi.

Gabah

Gabah adalah butir beras yang masih terbungkus di dalam sekam yang telah dirontokkan dari malainya. Secara umum gabah terdiri dari sekam, beras pecah kulit (kariopsis) dan embrio. Sekam merupakan kulit terluar dari dua lembar daun yang disebut dengan lemma dan palea, mengandung silika sekitar 37.5 % sampai 55.5%. Kedua lembar daun ini setungkup membungkus rapat beras pecah kulit dan terdapat sedikit rongga udara pada bagian ujungnya (Ruiten 1981).

Beras pecah kulit dibungkus oleh lapisan tipis disebut dengan perikarp. Lapisan ini tembus cahaya, berwarna keabu-abuan dan berfungsi sebagai lapisan sebelah dalam terhadap rembesan oksigen, CO2 dan uap air. Di bawah lapisan ini

terdapat aleuron yang kaya vitamin, mineral dan protein. Bagian utama kariopsis ini adalah sel pati endosperm yang menempati 88 % dari bobot kariopsis (Juliano 1972) dalam (Syaiful 2007). Pada bagian kariopsis, sel-sel pati bentuk memanjang dan tersusun secara radial, sedangkan pada bagian dalam (pusat) bentuknya labih simetris (Ruiten 1981).

Spesies padi yang banyak dibudidayakan di Asia, adalah Oriza Sativa Linn yang terbagi dalam kelompok tumbuh di daerah sub tropis yang agak dingin, berukuran pendek dan bundar (Leonard dan martin 1963). Berdasarkan ukurannya, padi dapat diklasifikasi atas dua cara yakni tipe dan sub-tipe gabah (Ruiten 1981). Klasifikasi berdasarkan panjang keseluruhan dari beras pecah kulit terbagi dalam empat kelas seperti yang ditunjukkan pada Tabel 5. Sedangkan sub tipe gabah adalah klasifikasi berdasarkan perbandingan panjang terhadap lebar dari beras pecah kulit ditunjukkan pada Tabel 6.

Table 5 Klasifikasi gabah berdasarkan panjang beras pecah kulit (Ruiten 1981)

Kelas Panjang Beras Pecah Kulit (mm)

1. Ekstra panjang > 7.51 2. Panjang > 6.5 - < 7.5 3. Sedang > 6.5 - < 6.5

8

Table 6 Sub-tipe gabah berdasarkan perbandingan panjang terhadap lebar beras pecah kulit (Ruiten 1981)

Kelas Perbandingan Panjang/lebar

1. Ramping > 3.0

2. Gemuk > 2.0 - < 3.0

3. Bundar > 2.0

Kegiatan pengeringan gabah pada saat panen berpengaruh besar pada mutu dan rendemen pasca panen (Darmadji 2008).

Teori Pengeringan

Kondisi udara yang ideal untuk pengeringan pada umumya bersifat panas, kering dan bergerak. Ketiga kondisi udara tersebut saling berkaitan dan sangat perlu untuk dijaga kestabilannya pada kondisi yang sesuai. Istilah yang biasa digunakan untuk tingkat kekeringan udara adalah kelembaban, semakin rendah tingkat kelembaban udara berarti semakin kering udara tersebut. Kelembaban relatif udara ialah istilah yang sering digunakan untuk menyatakan rasio antara uap air di udara dengan kondisi udara yang jenuh dengan air. Dengan menerapkan kombinasi ketiga kondisi udara yang tepat secara kontinyu, dapat mempersingkat proses pencapaian tingkat kandungan air yang diinginkan pada gabah tanpa mengurangi kualitasnya. Pengeringan merupakan suatu upaya yang dilakukan untuk mengeluarkan atau menghilangkan sebagian besar kandungan air dari bahan pertanian menuju kadar air keseimbangan dengan udara sekeliling atau pada tingkat kadar air tertentu untuk memperlambat laju kerusakan produk akibat jamur, enzim dan aktivitas serangga (Henderson dan Perry 1976).

Proses pengeringan memerlukan energi panas untuk menguapkan kandungan air dari permukaan bahan dengan medium udara. Proses pengeringan tersebut dipengaruhi oleh berbagai faktor, di antaranya adalah kecepatan aliran udara, suhu udara pengering, dan kelembaban udara pengering (Brooker et al 1992).

Suhu udara sangat berpengaruh terhadap laju penguapan bahan dalam proses pengeringan. Suhu pengeringan mempengaruhi lama dan kualitas produk. Semakin tinggi suhu yang digunakan maka semakin singkat waktu yang diperlukan untuk mengeringkan produk. Tetapi sebelum penerapan suhu tinggi, terlebih dahulu harus dipertimbangkan karakteristik produk yang dikeringkan agar tidak terjadi kerusakan pada produk tersebut.

Menurut Henderson dan Perry (1976) pada proses pengeringan terjadi dua proses yaitu pindah panas dan pindah massa secara simultan. Panas digunakan untuk menguapkan air bahan yang akan dikeringkan. Penguapan yang terjadi disebabkan oleh perbedaan suhu bahan yang lebih rendah daripada suhu lingkungan sekelilingnya. Pindah massa yang terjadi karena perbedaan tekanan uap air di dalam bahan yang lebih tinggi daripada tekanan uap air di luar bahan sehingga massa uap air berpindah dari dalam bahan ke udara.

9

Sedangkan laju pengeringan menurun terjadi setelah laju pengeringan konstan selesai. Kondisi kadar air di antara kedua periode tersebut disebut dengan kadar air kritis. Pengeringan dengan laju menurun akan berhenti hingga tercapai kadar air keseimbangan yang merupakan kadar air terendah yang dapat dicapai pada suhu dan kelembaban tertentu (Hall 1980).

Beragam jenis mesin pengering yang banyak digunakan dalam proses pengeringan dengan berbagia kriteria diantaranya dari aspek modus operasi, jenis masukan panas, keadaan bahan dalam mesin pengering, tekanan operasi, media pengering, suhu pengeringan, jumlah tahapan pengeringan dan lainnya. Pengelompokan mesin pengering berdasarkan mode masukan energi panas dibedakan atas mesin pengering langsung dan mesin pengering tak langsung (Mujumdar et al 2001).

Parameter Pengeringan

Karakteristik hidratasi bahan pangan menunjukkan faktor–faktor yang berperan dalam proses pengeringan bahan pangan, antara lain adalah interaksi bahan pangan dengan molekul air yang dikandungnya dan molekul air yang terdapat di udara sekitarnya. Peran air dalam bahan pangan biasanya dinyatakan dengan kadar air dan aktivitas air (aw), sedangkan kandungan air di udara biasanya dinyatakan dengan kelembaban relatif (RH) dan kelembaban mutlak (H). Adapun parameter yang mempengaruhi waktu pengeringan suatu bahan pangan antar lain: a. Suhu udara pengering

Suhu udara pengering mempengaruhi laju penguapan air bahan dan mutu pengeringan. Semakin tinggi suhu maka panas yang digunakan untuk menguapkan air semakin meningkat sehingga waktu pengeringan akan lebih singkat. Oleh karena itu udara pengering harus tetap dikontrol agar bahan yang dikeringkan tidak rusak. b. Kelembaban relatif (RH) udara pengering

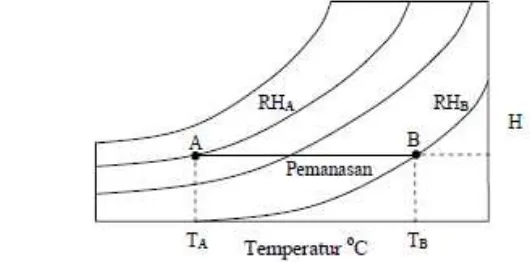

Proses pemanasan udara dari suhu awal (TA) hingga mencapai suhu akhir (TB)

untuk keperluan pengeringan dapat digambarkan pada diagram psychometric seperti pada Gambar 3.

10

Kelembaban relatif menentukan kemampuan udara pengering untuk menampung kadar air bahan yang telah diuapkan. Jika RH rendah maka semakin banyak uap air yang diserap udara pengering, demikian juga sebaliknya. RH dan suhu pengering akan menentukan tekanan uap jenuh. Perbedaan tekanan uap air pada udara pengering dengan permukaan bahan akan mempengaruhi laju pengeringan. Untuk proses pengeringan yang baik diperlukan RH rendah sesuai dengan kondisi bahan yang akan dikeringkan. RH dapat ditentukan dengan menggunakan persamaan (3) berikut:

Selain kelembaban relatif, dikenal juga kelembaban mutlak (H) yang didefinisikan sebagai besaran yang digunakan untuk menentukan jumlah uap air di udara. Untuk menentukan kelembaban relatif dan kelembaban mutlak dapat digunakan grafik psikometrik (Psychometric Chart) yaitu suatu grafik yang menggambarkan hubungan antara kelembaban udara dengan suhu dan entalpi. Alat ukur kelembaban relatif yang secara langsung dapat digunakan dengan tingkat ketelitian cukup tinggi antara lain Sling psichrometer dan higrometer.

c. Kecepatan aliran fluida pengering

Aliran udara berfungsi membawa panas untuk menguapkan kadar air bahan serta mengeluarkan uap air hasil penguapan tersebut. Uap air hasil penguapan bahan dengan panas harus segera dikeluarkan agar udara pada permukaan bahan tidak jenuh, karena akan mengganggu proses pengeringan. Semakin besar volume udara yang mangalir maka akan semakin besar kemampuannya dalam menampung air dari bahan.

d. Kadar air bahan

11

m : Kadar air basis basah (% b.b) M : Kadar air basis kering (% b.k) Wm : Berat air dalam bahan (g)

Wd : Berat bahan kering atau padatan bahan (g)

Hubungan antara kadar air basis basah dengan basis kering dapat dilihat pada yang digunakan selama proses metabolisme. Tingkat mobilitas dan peranan air bagi proses kehidupan biasanya dinyatakan dalam besaran aktivitas air (water aktivity = aw) yang ada dalam rentang 0 sampai 1. Menurut Winarno (1984) kandungan air

pada bahan hasil pertanian akan berpengaruh terhadap daya tahan bahan tersebut dari mikroorganisme. Aktivitas air merupakan salah satu parameter hidratasi yang sering diartikan sebagai jumlah air bebas dalam bahan yang dapat digunakan pada kisaran 0.60 – 0.70. Oleh karena itu untuk mencegah pertumbuhan mikroba, aw bahan harus diatur. Istilah aktivitas air digunakan untuk menjabarkan air yang terikat atau air bebas dalam suatu sistem yang dapat menunjang reaksi biologis dan kimiawi. Air yang terkandung dalam bahan pangan apabila terikat kuat dengan komponen bukan air, maka akan lebih sukar untuk digunakan dalam aktivitas biologis maupun aktivitas kimia hidrolitik. Menurut hukum Raoult, aktivitas air berbanding lurus dengan jumlah mol pelarut dan berbanding terbalik dengan jumlah mol di dalam larutan.

Hubungan antar aktivitas air dengan kelembaban relatif dalam keadaan keseimbangan adalah pada persamaan (8), di mana RHs adalah kelembaban relatif

dalam keadaan kesetimbangan (%)

aw= RH100s = PPs (8)

f. Kadar Air Keseimbangan (EMC)

12

Beberapa faktor yang berpengaruh terhadap kadar air keseimbangan adalah kecepatan udara pengering, suhu udara, kelembaban relatif udara, dan kematangan bahan. Kadar air keseimbangan dibedakan menjadi dua yaitu kadar air keseimbangan dinamis dan kadar air keseimbangan statis. Kadar air keseimbangan statis didapat dari sistem dengan bahan dan udara pengering dalam keadaan diam. Sedangkan kadar air keseimbangan dinamis diperoleh dari sistem dengan bahan dan udara pengering dalam keadaan bergerak (Hall 1980).

Untuk menghitung nilai kadar air keseimbangan digunakan persamaan EMC Henderson (Thomson 1967) dalam Brooker et al. (1992) pada persamaan berikut:

Me=[-K ln T + C1 - RH ∙ 100N]

Penelitian ini dilakukan di Laboratorium Instrumentasi dan Kontrol, dilanjutkan di Laboratorium Energi Terbarukan, Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian, Institut Pertanian Bogor. Waktu penelitian dimulai pada bulan Februari 2013 sampai Juni 2015.

Alat dan Bahan

Alat dan bahan yang digunakan dalam penelitian dibagi dalam dua kelompok. Kelompok pertama adalah peralatan yang digunakan untuk membuat rangkaian sistem kendali yang terdiri atas solder, papan pcb, crimping tools, multimeter, bor listrik, tang jepit, tang potong, obeng, dan perangakat komputer (yang telah ter-install program Code Vision AVR 2.05.3, Proteus 8.0 SP0 dan perangkat lunak pendukung lainnya). Kelompok kedua adalah peralatan yang digunakan untuk pengujian sistem kendali yang terdiri atas alat pengering gabah tipe tumpukan dengan kolektor surya plat datar dan penyimpan panas yang merupakan hasil desain dari Nitipraja (2008) yang dimodifikasi oleh Napitu (2014), recorder, termokopel tipe T, digital grain moisture tester, timbangan digital, pyranometer, dan anemometer.

Bahan

13

Tahapan Penelitian

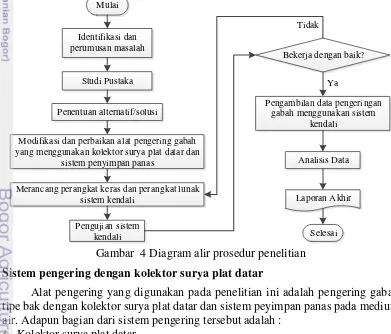

1. Tahap pertama penelitian ini adalah melakukan identifikasi dan perumusan masalah pada sistem pengeringan gabah khususnya yang menggunakan kolektor surya plat datar dan penyimpanan panas pada medium air, yang merupakan hasil penelitian dari Nitipraja (2008) dan dimodifikasi oleh Napiti (2014).

2. Tahap kedua adalah pengujian alat pengering tersebut masih berfungsi dengan baik atau tidak, dan ternyata masih bekerja dengan baik sehingga tidak dilakukan modifikasi atau perubahan yang signifikan pada desain alat pengering dengan kolektor surya terebut, hanya dilakukan perbaikan pada bagian yang telah mengalami kerusakan seperti ; insulasi yang terkelupas dan pipa yang bocor. 3. Tahap ketiga adalah perancangan perangkat keras dan pengembangan algoritme

sistem kendali yang meliputi penyusunan diagram alir strategi pemrograman dan pembuatan modul, kalibrasi dan validasi sensor LM35DZ.

4. Tahap keempat adalah pengujian sistem kendali pada pengeringan gabah yang menggunakan kolektor surya plat datar dan air sebagai medium penyimpan panas. Pengujian dilakukan sesuai dengan kapasitas ruang pengering yaitu 5 kg dan 10 kg gabah serta dibandingkan dengan metode penjemuran.

5. Tahap selanjutknya dilakukan pengolahan data untuk mengetahui secara analisis kinerja sistem kendali pada proses pengeringan gabah. Diagram alir pelaksanaan penelitian ini ditunjukkan pada Gambar 4.

Mulai

Penentuan alternatif/solusi

Modifikasi dan perbaikan alat pengering gabah yang menggunakan kolektor surya plat datar dan

sistem penyimpan panas

Merancang perangkat keras dan perangkat lunak sistem kendali

Pengujian sistem kendali

Tidak

Gambar 4 Diagram alir prosedur penelitian

Sistem pengering dengan kolektor surya plat datar

Alat pengering yang digunakan pada penelitian ini adalah pengering gabah tipe bak dengan kolektor surya plat datar dan sistem peyimpan panas pada medium air. Adapun bagian dari sistem pengering tersebut adalah :

1. Kolektor surya plat datar

14

mengkondisikannya ke pipa tembaga yang dialiri air. Pada bagian atas kolektor terdapat penutup transparan yang berfungsi untuk menahan panas agar tidak terbuang ke lingkungan, dan di setiap sisi kolektor diberi insulasi setebal 0.02 m dari bahan Glasswool yang memiliki nilai konduktifitas termal 0.048 W/m °C untuk mengurangi pelepasan panas ke lingkungan (Yusnita 2014).

2. Penukar panas (Radiator)

Penukar panas terletak di depan ruang plenum pada raung pengering. Pada salah satu sisi penukar panas terdapat kipas yang berfungsi untuk menyalurkan panas ke dalam ruang plenum.

3. Ruang pengering

Ruang pengering berbentuk kotak yang terbagi menjadi dua bagian yaitu ruang untuk meletakkan komuditi (gabah) yang dikeringkan dan ruang plenum di bagian bawah. Ruang pengering berdimensi 40 cm x 30 cm x 25 cm sedangkan ruang plenum berdimensi 40 cm x 30 cm x 15 cm. Ruang pengering dapat menampung gabah maksimal seberat 10 kg.

4. Tangki penampung air (penyimpan panas)

Tangki penampung air berfungsi untuk menyimpan air yang telah dipanaskan. Tangki penampung terbuat dari bahan kaca aquarium berbentuk persegi panjang dengan dimensi 100 cm x 50 cm x 25 cm dan di setiap sisi diberi insulasi dengan armaflex untuk mengurangi kehilangan panas. Skema alat pengering dengan kolektor surya dan penyimpan panas ditampilkan pada Gambar 5.

Pump

Gambar 5 Skema alat pengering dengan kolektor surya dan penyimpan panas Prinsip kerja alat pengering ini adalah ketika radiasi surya mengenai kolektor, maka proses penyerapan panas dimulai dengan cara mengalirkan air dari tangki penampung (1) menggunakan pompa (2) dan membuka keran 1 yang menuju ke kolektor surya plat datar (3) kemudian air dialirkan kembali lagi ke tangki penampung (4). Sedangkan proses pengambilan atau pemanfaatan panas dari air yang telah dipanaskan dilakukan dengan mengalirkan air dari tngki penampung (1) menuju penukar panas (5) dengan menggunakan pompa (2) dan membuka keran 2 serta mengaktifkan kipas yang diarahkan ke ruang plenum.

15

telah diserap dan juga bagaimana kondisi kadar air keseimbangan pada proses pengeringan gabah. Oleh karena itu sangat penting untuk menerapkan sistem kendali pada alat pengering tersebut.

Skema sistem kendali dan pembuatan modul

Sistem kendali merupakan bagian utama dalam penelitian ini yang berfungsi mengendalikan proses pengeringan dan penyimpanan panas pada medium air. Sistem kendali berperan mengendalikan aktuator yang terdiri dari pompa, dua buah katup solenoid dan kipas. Proses kendali berdasarkan nilai input dari sensor suhu (T) dan kelembaban (RH) yang terdeteksi kemudian diproses sedemikian rupa oleh mikrokontroler. Katup solenoid 1 (valve-1) berfungsi untuk membuka dan menutup jalur aliran air dari tangki penampung atau penyimpan panas (heat storage) menuju kolektor surya plat datar, sedangkan katup solenoid 2 (valve-2) berfungsi untuk membuka dan menutup jalur aliran air yang menuju ke penukar panas (radiator). Skema sistem kendali yang dirangkai pada alat pengering dengan kolektor surya dan penyimpan panas ditampilkan pada Gambar 6.

Pump

Gambar 6 Skema sistem kendali pada pengering gabah dengan kolektor surya Penyusunan algoritme pengendalian menggunakan perbandingan nilai kadar air keseimbangan (Me) gabah di tumpukan atas, Me di tumpukan bawah, Me lingkungan dan Me potensial. Me potensial dapat diartikan sebagai suatu kondisi kadar air yang potensial dicapai ketika suhunya sama dengan suhu air yang telah dipanaskan dan kelembaban mutlaknya mendekati kelembaban mutlak lingkungan. Untuk menghitung Me digunakan persamaan (9) dari Henderson (Thomson 1967) dalam Brooker et al. (1992).

Khusus untuk menghitung Me potensial terlebih dahulu dilakukan perhitungan dengan menggunakan kombinasi input nilai suhu air yang diukur dengan sensor LM35DZ, dan RH udara lingkungan yang diukur dengan sensor SHT75. Proses menghitung nilai Me potensial adalah sebagai berikut:

- Menghitung Pvs1 dengan input suhu (T) dari pembacaan sensor SHT75 lingkungan

16 - Kemudian menghitung Pv lingkungan dengan persamaan (11),

Pv = RH lingkungan × Pvs1 (11)

- Menghitung RH potensial dengan persamaan (12),

RHpotensial= Pvs2Pv (12)

Setelah diperoleh nilai RH potensial, maka dilanjutkan dengan menghitung nilai Me potensial dengan persamaan (9) dengan input dari suhu (T) air yang tersimpan dan RH potensial.

Prinsip mekanisme pengendalian oleh hardware sistem kendali pada dasarnya adalah membaca input, mengolah data dan mengirim signal berupa nilai biner sebagai output. Pertama-tama sistem mikrokontroler membaca data dari sensor yaitu SHT75 dan LM35DZ, kemudian terjadi proses pengolahan data pada mikrokontroler di mana algoritme untuk perhitungan atau pengolahan data tersebut sebelumnya telah di-upload ke dalam memori mikrokontroler ATmega16 dari komputer melalui downloader DTHQ AVR ISP.

Setelah proses pengolahan data selesai, maka hasil perhitungan ditampilkan ke layar LCD (Liquid Cristal Display) yang terdiri atas nilai suhu dan RH pada tumpukan gabah di permukaan atas, bawah dan lingkungan, nilai suhu kolektor, suhu air di dalam tangki penyimpan, nilai RH potensial dan nilai masing-masing Me (Me atas, Me bawah, Me potensial dan Me lingkungan) serta nilai biner yang

menunjukkan respon aktuator. Contoh tampilan LCD dapat dilihat pada Gambar 7.

Gambar 7 Aplikasi sistem kendali pada proses pengeringan gabah Keterangan penampilan pada LCD : Keterangan tampilan termokopel : T Atas T Bawah T Lingkungan Me Atas T Kolektor T Air T Bola Kering RH atas RH atas RH atas Me Bawah T Bola basah T Plenum T Tumpukan

T kolektor Me Lingkungan

T air Aktuator RH potensial Me Potensial

Nilai biner (respon aktuator) Pompa, katup 1, katup 2, kipas Nilai pembacaan SHT75

17

Pada saat penamilan hasil perhitungan pada LCD, juga terjadi proses pengiriman signal dari mikrokontroler menuju rangkaian dimmer berupa nilai biner (1 atau 0) untuk mengaktifkan aktuator. Nilai biner 1 berarti aktuator dalam kondisi ON dan 0 berarti aktuator dalam kondisi OFF.

Mulai

TKolektor, Tair tersimpan, T & RH lingkungan,

T & RH Pengering (Atas & bawah),

Hitung Me (Lingkungan, Potensial, Atas, Bawah)

Me atas < 14%

Jika katup 1 & 2 Close Y Pompa OFF

T

T

Kipas OFF T Katup 2 Close

Gambar 8 Diagram alir strategi pengendalian

Adapun gambaran ringkas algoritme strategi pengendalian seperti tampak pada Gambar 8 adalah sebagai berikut:

18

2. Jika suhu (T) bak < suhu (T) kolektor, pompa dan katup 1 diaktifkan sehingga terjadi proses pemanasan air, jika suhu air di dalam bak > suhu kolektor maka katup 1 akan tertutup, sehingga air tidak akan mengalir melalui kolektor.

3. Jika Me potensial < Me gabah di tumpukan atas, maka sistem mengaktifkan pompa, membuka katup 2 dan menyalakan kipas sehingga terjadi proses pengambilan panas dari air untuk pengeringan. Jika tidak maka katup 2 ditutup agar kipas tidak menghembuskan udara yang bersifat lembab ke ruang pengering yang menyebabkan gabah tetap basah.

4. Jika katup 1 dan 2 ditutup, sistem kendali mematikan pompa tetapi proses pembacaan masih dilanjutkan.

5. Jika Me lingkungan < 13 %, maka kipas diaktifkan dan sebaliknya. Me lingkungan dibatasi harus lebih kecil dari 13 % untuk mengantisipasi pengambilan udara lingkungan yang justru menyebabkan gabah semakin basah.

Perancangan hardware sistem kendali ON-OFF

Sistem kendali yang dirancang terdiri dari modul-modul yang terhubung satu sama lain dengan aktuator. Adapun bagian – bagian dari sistem kendali adalah:

Mikrokontroler ATmega 16

Algoritme pengendalian di upload ke dalam mikrokontroler untuk mengolah nilai digital yang dihasilkan oleh sensor suhu dan RH menjadi nilai kadar air keseimbangan (Me) lingkungan, Me ruang pengering (tumpukan atas dan bawah) dan Me potensial.

Rangkaian LCD

Rangkaian LCD berfungsi untuk menampilkan nilai suhu, RH dan Me yang telah diproses oleh mikrokontroler selama peroses pengeringan. Nilai yang ditampilkan pada LCD dicatat sebagai data proses pengeringan gabah.

Rangakaian catu daya

Catu daya yang digunakan adalah trafo CT 3A yang kemudian dihubungkan dengan rangkaian penyearah untuk menghasilkan tegangan yang dubutuhkan untuk rangkaian sistem kendali.

Rangkaian Pengendali ON - OFF

Rangkaian pengendali ON - OFF dapat disebut sebagai dimmer yang terdiri dari komponen utama triac BTA41, dan diac jenis IC MOC 3020M.

Rangkaian Sensor SHT75 dan LM35DZ

Sensor SHT75 dipergunakan untuk mengukur suhu dan RH yang ditempatkan di ruang pengering bagian atas dan bawah serta di lingkungan. Sedangkan sensor LM35DZ dipergunakan untuk mengukur suhu air dan kolektor surya plat datar.

Prosedur percobaan

19

Suhu (T) dan kelembaban Udara (RH)

Titik pengukuran T dan RH dengan menggunakan sensor SHT 75 yang diletakkan di tumpukan atas dan bawah ruang pengering serta di lingkungan. Sedangkan sensor LM35DZ digunakan untuk mengukur suhu air di bak penampung dan kolektor. Pengukuran suhu dan RH dengan sensor dibandingkan juga dengan pengukuran dengan termokopel.

Kadar air gabah

Pengukuran kadar air gabah dilakukan sebelum pengeringan, saat pengeringan dengan interval waktu 1 (satu) jam hingga mencapai kadar air akhir 12 – 14% bb. Pengukuran kadar air diperoleh dari perubahan massa bahan selama proses pengeringan. Kadar air awal dan akhir diukur dengan menggunakan moisture tester.

Intensitas cahaya matahari

Pengukuran intensitas cahaya dilakukan dengan menggunakan pyranometer yang keluarannya berupa tegangan (mV). Tegangan keluaran dari pyranometer sebesar 1 mV setara dengan 1000/7 Watt/m2, maka diperoleh irradiasi sesaat.

Konsumsi Energi Panas Spesifik (KEPS)

Total energi termal Selama proses penyinaran pada kolektor surya dihitung dengan metode Simpson berikut :

I= 3h[f a +f b +4∑n-1i=1f xi +2∑n-2i-2 f xi ] (13)

Sedangkan untuk menghitung besarnya Konsumsi Energi Panas Spesifik (KEPS) dihitung dengan persamaaan (14)

KEPS= Massa air yang diuapkanTotal Energi Termal (14) di mana :

KEPS = konsumsi energi panas spesifik (MJ/ kg air yang diuapkan) Sedangkan massa air yang diuapkan dihitung dari persamaan (15) – (19)

20

4 HASIL DAN PEMBAHASAN

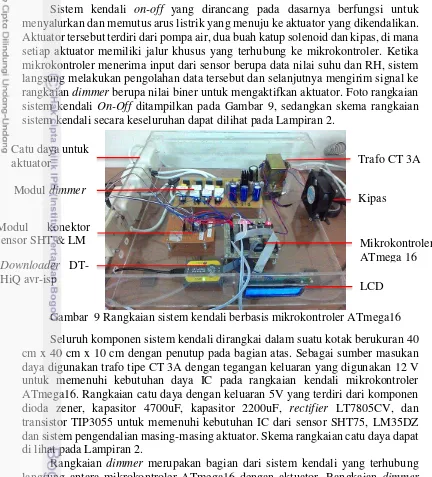

Bagian – bagian perangkat sistem kendali

Sistem kendali on-off yang dirancang pada dasarnya berfungsi untuk menyalurkan dan memutus arus listrik yang menuju ke aktuator yang dikendalikan. Aktuator tersebut terdiri dari pompa air, dua buah katup solenoid dan kipas, di mana setiap aktuator memiliki jalur khusus yang terhubung ke mikrokontroler. Ketika mikrokontroler menerima input dari sensor berupa data nilai suhu dan RH, sistem langsung melakukan pengolahan data tersebut dan selanjutnya mengirim signal ke rangkaian dimmer berupa nilai biner untuk mengaktifkan aktuator. Foto rangkaian sistem kendali On-Off ditampilkan pada Gambar 9, sedangkan skema rangkaian sistem kendali secara keseluruhan dapat dilihat pada Lampiran 2.

Seluruh komponen sistem kendali dirangkai dalam suatu kotak berukuran 40 cm x 40 cm x 10 cm dengan penutup pada bagian atas. Sebagai sumber masukan daya digunakan trafo tipe CT 3A dengan tegangan keluaran yang digunakan 12 V untuk memenuhi kebutuhan daya IC pada rangkaian kendali mikrokontroler ATmega16. Rangkaian catu daya dengan keluaran 5V yang terdiri dari komponen dioda zener, kapasitor 4700uF, kapasitor 2200uF, rectifier LT7805CV, dan transistor TIP3055 untuk memenuhi kebutuhan IC dari sensor SHT75, LM35DZ dan sistem pengendalian masing-masing aktuator. Skema rangkaian catu daya dapat di lihat pada Lampiran 2.

Rangkaian dimmer merupakan bagian dari sistem kendali yang terhubung langsung antara mikrokontroler ATmega16 dengan aktuator. Rangkaian dimmer

tersusun beberapa komponen elektronik yakni: ICMOC3020, resistor 385Ω, 360Ω, 470Ω, 39Ω, kapasitor 470uF, 0.01uF masing-masing untuk tegangan 5W, dan BTA41. Skema rangkain dimmer dapat di lihat pada Lampiran 2.

Kipas DC 12 V ditempakan pada salah satu sisi kotak sebagai sarana pertukaran udara rangkaian sistem kendali untuk menghindari komponen terlalu panas (overheat). Pada beberapa komponen seperti transistor, rectifier dan BTA41 dipasang juga heat sink untuk lebih mengurangi efek panas pada komponen tersebut. Hal ini sangat penting untuk diperhatikan karena sistem kendali dioperasikan lebih dari 8 jam.

21

Pada penelitian ini digunakan 3 buah sensor SHT75, masing-masing diberi kode sesuai posisi penempatannya. Sensor SHT75 yang ditempatkan di ruang pengering bagian tumpukan atas diberi kode SHT1, di tumpukan bawah diberi kode SHT2 dan di lingkungan di beri kode SHT3. Pemberian kode pada masing-masing sensor SHT75 berguna untuk memudahkan dalam penyusunan algoritme. Sensor SHT75 ini memiliki 4 buah pin yang terdiri dari pin 1 (SCK), pin 2 (VDD), pin 3 (GND) dan pin 4 (DATA). Pin 1 dan 4 dihubungkan langsung dengan mikrokontroler pada PORTC, sedangkan pin 2 dan 3 dihubungkan ke catu daya pada mikrokontroler. Skema pengkabelan sensor SHT75 dapat dilihat pada Gambar 1 dan secara keseluruhan rangkaian ditampilkan pada Lampiran 1.

Demikian halnya dengan sensor LM35DZ yang digunakan untuk mengukur suhu kolektor dan suhu air di dalam tangki penyimpanan. LM35DZ dihubungkan dengan mikrokontroler pada PORTA.

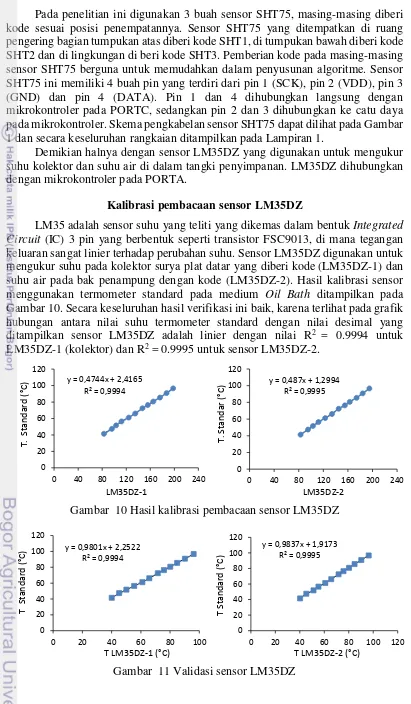

Kalibrasi pembacaan sensor LM35DZ

LM35 adalah sensor suhu yang teliti yang dikemas dalam bentuk Integrated Circuit (IC) 3 pin yang berbentuk seperti transistor FSC9013, di mana tegangan keluaran sangat linier terhadap perubahan suhu. Sensor LM35DZ digunakan untuk mengukur suhu pada kolektor surya plat datar yang diberi kode(LM35DZ-1) dan suhu air pada bak penampung dengan kode (LM35DZ-2). Hasil kalibrasi sensor menggunakan termometer standard pada medium Oil Bath ditampilkan pada Gambar 10. Secara keseluruhan hasil verifikasi ini baik, karena terlihat pada grafik hubungan antara nilai suhu termometer standard dengan nilai desimal yang ditampilkan sensor LM35DZ adalah linier dengan nilai R2 = 0.9994 untuk LM35DZ-1 (kolektor) dan R2 = 0.9995 untuk sensor LM35DZ-2.

Gambar 10 Hasil kalibrasi pembacaan sensor LM35DZ

Gambar 11 Validasi sensor LM35DZ

22

Proses validasi sensor LM35DZ dilakukan dengan motode yang sama yaitu membandingkan pembacaan termometer standard dengan pembacaan suhu oleh sensor LM35DZ pada media Oil Bath. Dari Gambar 11 dapat dilihat bahwa hasil validasi menunjukkan nilai pembacaan sensor LM35 dengan termometer standard tidak berbeda jauh, yang ditunjukkan dengan nilai R2 = 0.9994 untuk LM35DZ.1

dan R2 = 0.9995 untuk sensor LM35DZ.2. Berdasarkan nilai tersebut maka secara keseluruhan sensor LM35DZ yang digunakan dapat dinyatakan valid.

Pengujian algoritme sistem kendali

Setelah sistem kendali ON-OFF dihubungkan sedemikian rupa pada alat pengering dengan kolektor surya, secara otomatis seluruh aktuator bekerja sesuai dengan algoritme sistem kendali. Proses pengujian dilakukan pada 5 kg gabah dengan ketebalan tumpukan 9 cm dan 10 kg dengan ketebalan tumpukan 20 cm.

Pengujian sistem kendali pada pengeringan gabah 5kg

Pengujian pertama sistem kendali dilakukan pada pengeringan gabah dengan kapastas 5 kg. Proses pengeringan dan respon pada masing-masing aktuator yang dikendalikan dapat dilihat pada Gambar 12 sampai Gambar 15. Pada Gambar 12 diperlihatkan kondisi aktuator pompa yang telah diaktifkan ketika sistem mendeteksi Me pada tumpukan atas lebih tinggi dari 14%, pada waktu yang sama sistem juga membandingkan suhu pada kolektor dan suhu air pada tangki penampung yang diukur dengan menggunakan sensor LM35DZ. Setelah proses perbandingan suhu kolektor dengan suhu air ternyata diperoleh suhu kolektor lebih tinggi dari pada suhu air, maka sistem secara otomatis mengaktifkan aktuator pompa dan membuka katup 1 untuk melakukan proses penyerapan panas.

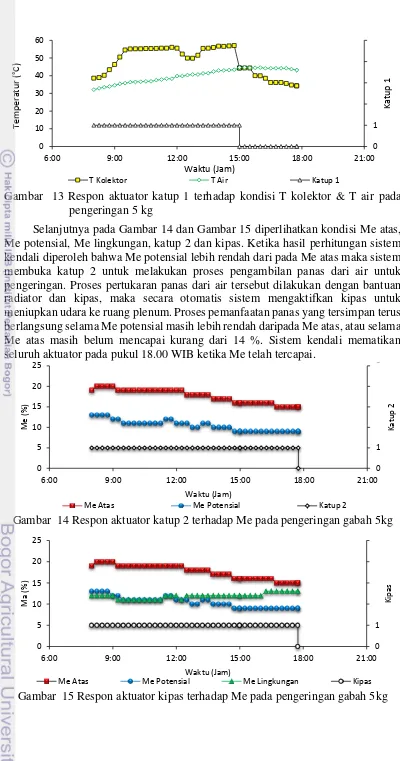

Gambar 12 Respon aktuator pompa terhadap Me pada pengeringan gabah 5 kg Respon aktuator terhadap kondisi suhu kolektor dan peningkatan suhu air diperlihatkan pada Gambar 13. Pemanasan air berlangsung selama sistem kendali mendeteksi suhu kolektor lebih tinggi dari suhu air di tangki penyimpanan. Aktuator katup 1 dimatikan ketika suhu air di tangki terbaca lebih tinggi dari suhu kolektor, yakni ketika suhu air mencapai 44.6 °C dan suhu kolektor 44.3 °C pada jam 15.00 WIB. Hal ini terjadi karena radiasi surya mulai berkurang dan kondisi cuaca yang mulai mendung. Jika katup 1 tidak dimatikan maka dapat menyebabkan kerugian berupa pelepasan panas ke udara melalui kolektor surya.

0

6:00 9:00 12:00 15:00 18:00 21:00

23

Gambar 13 Respon aktuator katup 1 terhadap kondisi T kolektor & T air pada pengeringan 5 kg

Selanjutnya pada Gambar 14 dan Gambar 15 diperlihatkan kondisi Me atas, Me potensial, Me lingkungan, katup 2 dan kipas. Ketika hasil perhitungan sistem kendali diperoleh bahwa Me potensial lebih rendah dari pada Me atas maka sistem membuka katup 2 untuk melakukan proses pengambilan panas dari air untuk pengeringan. Proses pertukaran panas dari air tersebut dilakukan dengan bantuan radiator dan kipas, maka secara otomatis sistem mengaktifkan kipas untuk meniupkan udara ke ruang plenum. Proses pemanfaatan panas yang tersimpan terus berlangsung selama Me potensial masih lebih rendah daripada Me atas, atau selama Me atas masih belum mencapai kurang dari 14 %. Sistem kendali mematikan seluruh aktuator pada pukul 18.00 WIB ketika Me telah tercapai.

Gambar 14 Respon aktuator katup 2 terhadap Me pada pengeringan gabah 5kg

Gambar 15 Respon aktuator kipas terhadap Me pada pengeringan gabah 5kg

0

6:00 9:00 12:00 15:00 18:00 21:00

Kat

T Kolektor T Air Katup 1

0

6:00 9:00 12:00 15:00 18:00 21:00

Katu

Me Atas Me Potensial Katup 2

0

6:00 9:00 12:00 15:00 18:00 21:00

Ki

24

Pada percobaan ini diperlihatkan proses pengeringan gabah terjadi bersamaan dengan pemanasan air walaupun panas yang digunakan untuk pengeringan tersebut juga diambil dari air yang telah dipanaskan. Meskipun demikian suhu air tetap mengalami peningkatan sampai radiasi surya mulai berkurang. Hal ini terbukti dari perubahan suhu dari awal proses pukul 08.00 WIB yang tercatat yakni 32.1 °C dan pada akhir proses masih tersisa panas yang cukup untuk proses pengeringan yaitu 43.1 °C pada pukul 18.00 WIB. Sementara suhu udara di dalam ruang plenum tercatat rata-rata 35.5 °C sedangkan suhu lingkungan rata-rata 34.1 °C dengan RH rata-rata 51.3 %.

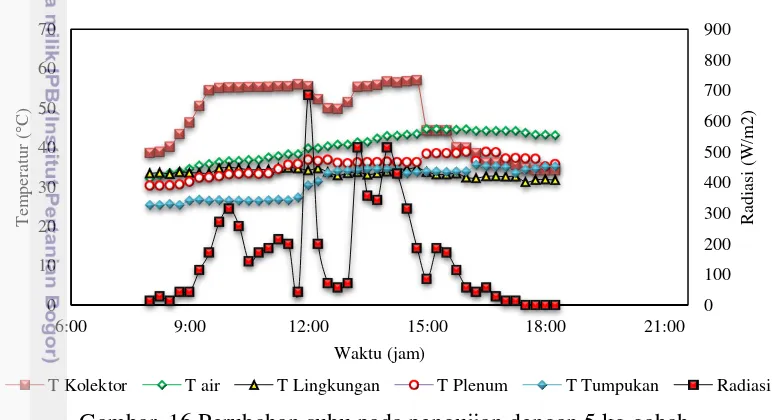

Pantauan perubahan suhu air, suhu kolektor, suhu lingkungan dan suhu ruang plenum selama proses pengujian sistem kendali diperlihatkan pada Gambar 16. Sedangkan perubahan kondisi kadar air gabah selama percobaan diperlihatkan pada Gambar 17.

Gambar 16 Perubahan suhu pada pengujian dengan 5 kg gabah

Suhu awal air di bak 32.1 oC, setelah pemanasan selama 240 menit mulai dari jam 08.00 sampai jam 12.00 WIB suhu air di bak menjadi 39.8 oC. Suhu

maksimal air selama proses pengujian mencapai 45 oC, sedangkan pada kolektor surya terjadi penurunan suhu yang drastis mulai jam 14.30 WIB karena radiasi mulai berkurang, cuaca mulai mendung dan angin yang cukup kencang. Selama proses pemanasan air, sistem juga menggunakan panas dari air untuk pengeringan gabah. Suhu udara lingkungan rata-rata 35.2 °C dengan RH rata-rata 51.3 % dan suhu ruang plenum rata-rata 35.4 °C. Pengujian pengeringan dengan kapasitas 5 kg ini berlangsung selama 600 menit (10 jam) di mana seluruh aktuator dimatikan oleh sistem kendali karena Me gabah telah terpenuhi yaitu kurang dari 14 % pada pukul 18.00 WIB. Sementara suhu air di dalam bak penyimpan masih cukup tinggi yaitu 43.1 oC dengan RH potensial 36 %, dan Me potensial 9 % sehingga masih sangat

berpotensi untuk proses pengeringan berikutnya.

Pada Gambar 17 ditampilkan penurunan kadar air pada tumpukan bawah lebih cepat dari pada tumpukan atas. Hal ini karena udara panas lebih dulu mengenai gabah di permukaan bawah, juga karena pada proses penelitian ini tidak dilakukan pengadukan dengan tujuan agar pemantauan perubahan Me pada lapisan atas dan bawah lebih jelas. Meskipun pada umumnya pengeringan tipe tumpukan harus dilakukan pengadukan.

6:00 9:00 12:00 15:00 18:00 21:00

Ra

25

Gambar 17 Penurunan kadar air 5 kg gabah dengan sistem kendali

Jika dibandingkan dengan pengeringan dengan penjemuran atau lamporan dapat dilihat terjadi penurunan kadar air yang cukup signifikan mulai pukul 14.30 WIB di mana radiasi mulai berkurang. Kadar air awal gabah untuk penjemuran adalah 42.5 (% b.k) dan kadar air akhir 24.7 (% b.k) pada jam 18.00 WIB. Sedangkan untuk kadar air gabah awal pada pengeringan dengan alat pengering sistem terkendali adalah dari 42.4 (% b.k) dikeringkan sampai 17.2 (% b.k). Berdasarkan eksperimen yang telah dilakukan dapat diketahui bahwa proses pengeringan dengan alat pengering yang menggunakan sistem kendali lebih cepat dari pada metode penjemuran.

Pengujian sistem kendali pada pengeringan gabah 10 kg

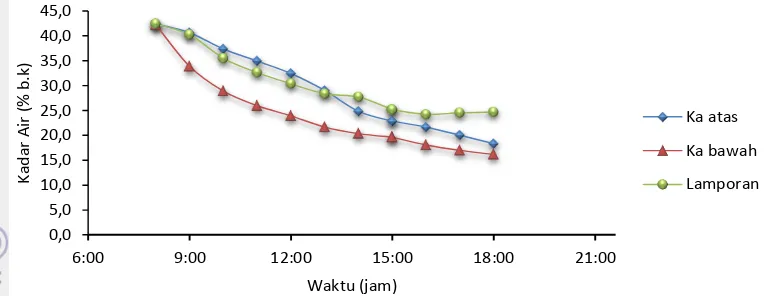

Pengujian sistem kendali pada 10 kg gabah dengan tebal tumpukan 20 cm diperlihatkan pada Gambar 18 sampai 21, di mana pada Gambar 18 ditunjukkan kondisi aktuator pompa yang diaktifkan ketika sistem kendali mendeteksi konsisi Me pada tumpukan atas lebih tinggi dari 14 % yang artinya gabah masih dalam kondisi cukup basah. Selanjutnya sistem kendali melakukan perbandingan hasil pembacaan sensor LM35DZ yakni pada kolektor dan air. Setelah sistem membaca suhu kolektor ternyata lebih tinggi dari pada suhu air, maka sistem secara otomatis membuka katup 1 untuk melakukan penyerapan panas dari kolektor surya plat datar. Proses pemanasan air yang ditunjukkan pada Gambar 19 berlangsung selama suhu kolektor lebih tinggi dari suhu air, dan aktuator dimatikan ketika suhu air lebih tinggi dari suhu kolektor yang terjadi pada jam 14.30 WIB pada saat suhu air mencapai 42.7 °C dan suhu kolektor 40.8 °C.

Gambar 18 Respon aktuator pompa terhadap Me pada pengeringan gabah 10 kg

0,0

6:00 9:00 12:00 15:00 18:00 21:00

Kad

6:00 9:00 12:00 15:00 18:00 21:00

26

Gambar 19 Respon aktuator katup 1 terhadap kondisi T kolektor dan T air pada pengeringan gabah 10 kg

Gambar 20 Respon aktuator katup 2 terhadap Me pada pengeringan gabah 10 kg

Gambar 21 Respon aktuator kipas terhadap Me pada pengeringan gabah 10 kg Pada Gambar 20 dan 21 diperlihatkan respon aktuator kipas dan katup 2, terhadap kondisi Me atas, Me potensial, Me lingkungan. Ketika Me potensial lebih rendah dari pada Me atas maka sistem membuka katup 2 untuk melakukan proses pengambilan panas dari air untuk pengeringan. Proses pertukaran panas tersebut dilakukan dengan bantuan radiator dan kipas. Sistem mengaktifkan kipas untuk

0

6:00 9:00 12:00 15:00 18:00 21:00

Kat

T Kolektor T Air Katup 1

0

6:00 9:00 12:00 15:00 18:00 21:00

Kat

Me Atas Me Potensial Katup 2

0

6:00 9:00 12:00 15:00 18:00 21:00

Ki

27

menghembuskan udara ke ruang plenum selama Me potensial masih lebih rendah daripada Me atas atau selama Me atas masih belum tercapai. Sistem kendali mematikan seluruh aktuator ketika Me atas telah mencapai kurang dari 14 % yaitu pada pukul 20.00 WIB. Dapat dilihat bahwa Me lingkungan dapat lebih rendah dari Me potensial. Pada kondisi seperti ini, penggunaan udara lingkungan untuk pengeringan lebih menguntungkan karena akan menghemat panas yang disimpan selama Me lingkungan ini lebih rendah dibandingkan Me atas. Untuk pengembangan yang akan datang, algoritma pengendalian dapat ditambahkan dengan aksi ini.

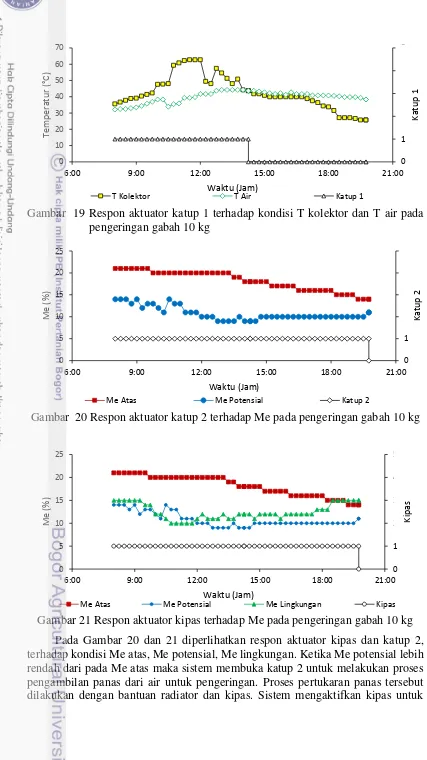

Pada Gambar 22 dapat dilihat grafik perubahan suhu air, suhu kolektor, suhu lingkungan dan suhu ruang plenum. Seperti pada percobaan dengan kapasitas 5 kg, Pada percobaan pengeringan 10 kg juga diperlihatkan proses pemanasan air terjadi bersamaan dengan pengeringan, tetapi suhu air tetap mengalami peningkatan. Suhu air awal di tangki tercatat 32.1 °C dan suhu kolektor 35.6 °C sementara suhu udara lingkungan rata-rata 35.4 °C dan RH 54.8 %. Hingga akhir proses pengeringan yang berlangsung selama 720 menit (12 jam), suhu air di tangki penampung tercatat 38.8 °C dan suhu kolektor 25.7 °C sementara RH potensial 43 % dan Me potensial 11 % yang artinya masih sangat berpotensi untuk digunakan dalam pengeringan. Total radiasi surya pada saat pengujian sistem kendali adalah 3.90 kWh/m2.

Gambar 22 Perubahan suhu pada pengujian 10 kg gabah

Gambar 23 Penurunan kadar air 10 kg gabah dengan sistem kendali

0

6:00 9:00 12:00 15:00 18:00 21:00

Ra

T Kolektor T air T Lingkungan T Plenum T Tumpukan Radiasi

0,0

6:00 9:00 12:00 15:00 18:00 21:00

28

Pada Gambar 23 dapat dilihat penurunan kadar air dengan penjemuran lebih cepat dari pada pengeringan dengan alat, hal ini terjadi karena faktor radiasi surya yang langsung mengenai gabah pada saat pengujian cukup tinggi yaitu rata-rata 591 W/m2 mulai dari jam 8.00 WIB hingga jam 12.00 WIB sehingga penguapan relatif lebih cepat.

Sementara pada alat pengering dengan sistem kendali, proses penurunan kadar air di permukaan bawah mulai terlihat sekitar jam 10.00 WIB, demikian juga pada gabah di tumpukan atas. Hal ini terjadi karena pada awal proses sistem melakukan proses penyerapan panas terlebih dahulu dari kolektor surya plat datar untuk disimpan pada medium air, gabah di dalam ruang pengering tidak terpapar langsung dengan sinar matahari dan juga udara kering yang dihembuskan ke ruang plenum relatif masih rendah. Akan tetapi salah satu keuntungan yang diperoleh dari penggunaan sistem kendali pengeringan ini adalah adanya energi panas yang tersimpan mencapai 38,8°C untuk digunakan pada pengeringan selanjutnya yaitu pada malam hari sampai sistem mendeteksi suhu air dan RH potensial tidak memenuhi syarat untuk digunakan mengeringkan gabah.

Kadar air awal gabah untuk proses penjemuran adalah 42.2 (% b.k) dan kadar air akhir 18.5 (% b.k) pada jam 20.00 WIB. Sedangkan untuk kadar air gabah pada pengeringan dengan menggunakan alat pengering sistem terkendali adalah dari 42.5 (% b.k) menjadi 15.5 (% b.k).

Secara keseluruhan proses berdasarkan pengujian dengan 5 kg maupun 10 kg belum bisa dikategorikan efisien dari segi penggunaan energi karena masih dalam bentuk model sistem. Sedangkan sistem kendali yang dirancang tetap bisa digunakan untuk sistem pengering dengan tipe berbeda, hanya perlu dilakukan perubahan atau penambahan koefisien pada persamaan Henderson.

Total energi termal pada pengujian sistem kendali pada 5 kg gabah adalah sebesar 8961 kJ, dan konsumsi energi panas spesifik (KEPS) adalah 10.13 MJ/kg air yang diaupkan. Sedangkan pada pengujian dengan 10 kg diperoleh total energi termal sebesar 21 062 kJ, dan KEPS sebesar 10.22 MJ/kg air yang diuapkan. Perbedaan yang cukup signifikan pada total energi yang dihasilkan pada hari yang berbeda. Hal ini membuktikan fluktuasi radiasi surya. Tetapi proses pengeringan gabah dapat tetap dilakukan sampai kadar air gabah yang diinginkan dengan menerapkan sistem kendali untuk pemanfaatan energi lebih optimal.

5 KESIMPULAN DAN SARAN

Simpulan

Algoritme sistem kendali ON-OFF berbasis mikrokontroler ATmega 16 untuk pengeringan gabah telah berhasil dirancang dan telah diuji. Berdasarkan percobaan yang telah dilakukan, algoritme sistem kendali untuk pengeringan gabah dan penyimpanan panas dapat bekerja dengan baik.