BAB I

PENDAHULUAN

1.1 Latar Belakang

Eksploitasi yang berlebihan selama beberapa dasawarsa telah menyebabkan kondisi hutan alam rusak parah dan memprihatinkan. Kondisi ini berimplikasi terhadap berkurangnya produksi kayu dari hutan alam, sehingga ketersediaan kayu berdiameter besar yang berasal dari hutan alam dewasa ini semakin terbatas. Di lain pihak, kebutuhan kayu untuk berbagai keperluan semakin meningkat sejalan dengan meningkatnya pertumbuhan penduduk. Dilaporkan bahwa pada tahun 2008 kebutuhan kayu bulat mencapai 46 juta m3 sedangkan pasokannya hanya 32 juta m3 (Departemen Kehutanan 2009 dan Badan Pusat Statistik 2008).

Strategi pemerintah yang menerapkan pembangunan Hutan Tanaman Industri (HTI) telah membantu memenuhi kebutuhan kayu industri. Pada tahun 2007 produksi kayu dari HTI sebesar 20,61 juta m3 (Statistik Kehutananan 2008). Akan tetapi secara kualitas kayu dari hutan tanaman industri kurang baik karena jenis yang dihasilkan adalah jenis kayu cepat tumbuh (fast growing species) yang memiliki kendala yakni diameter yang dihasilkan kecil, mengandung banyak kayu juvenil membuat rendemen yang dihasilkan rendah dan penggunaannya cenderung terbatas. Saat ini dan dimasa yang akan datang pemenuhan kebutuhan bahan baku kayu bagi industry perkayuan di Indonesia akan lebih banyak dipasok dari kayu hutan tanaman.

Kayu yang berasal dari hutan tanaman industri dapat ditingkatkan kualitasnya dengan menggunakan teknologi perekatan kayu komposit seperti Glue laminated timber (Glulam), Cross Laminated Timber (CLT), Laminated Veneer Lumber (LVL), Parallel Strand Lumber (PSL), Laminated Strand Lumber (LSL), dan Oriented Strand Board (OSB).

dimana strand antar lapisan disusun saling bersilangan tegak lurus. Beberapa hasil penelitian pemanfaatan kayu dari hutan tanaman menunjukkan prospek yang baik untuk dikembangkan sebagai bahan baku OSB (Tambunan 2000). Untuk melengkapi hasil penelitian terdahulu maka dilakukan penelitian pengaruh kombinasi strand, kadar perekat dan tekanan kempa terhadap sifat fisis mekanis oriented strand board kayu akasia dan afrika.

1.2 Tujuan Penelitian

Penelitian ini bertujuan untuk menganalisis sifat fisis dan mekanis OSB yang dibuat pada berbagai kadar perekat, campuran strand dan perbedaan tekanan kempa.

1.3 Manfaat Penelitian

1. Dapat memberikan informasi mengenai pengaruh pencampuran strand dan beda tekanan pengempaan papan terhadap sifat fisis dan mekanis papan OSB yang dihasilkan.

BAB II

TINJAUAN PUSTAKA

2.1 Oriented Strand Board (OSB)

Oriented Strand Board (OSB) merupakan papan yang diproduksi untuk penggunaan struktural terbuat dari untaian (strand) kayu yang sengaja diorientasikan secara bersilangan sehingga kekuatannya sama atau lebih dari kekuatan kayu lapis (plywood) dan memiliki sifat tahan air (waterproof) sehingga dapat digunakan untuk keperluan eksterior (Nuryawan dan Massijaya 2006). Sedangkan strand adalah salah satu jenis partikel kayu yang mempunyai dimensi panjang 5,5-7 cm, lebar 2,5-3 cm dan tebal 0,2-0,4 cm.

Menurut Structural Board Association (2004) dan Forest Product Laboratory (1999), OSB merupakan panel kayu untuk penggunaan struktural. OSB dapat dipergunakan untuk dinding, panel atap, sub lantai, pelapis lantai, lantai, panel penyekat dan I-Joist. OSB didesain sebagai panel struktural untuk menggantikan kayu lapis yang diaplikasikan sebagai dinding, sub pelapis lantai, balok web, dan pelapis lantai tunggal.

Menurut Tambunan (2000) dalam Samosir (2008), kayu yang memiliki berat jenis (BJ) 0,35-0,65 lebih disukai dan disarankan sebagai bahan baku OSB. Dalam pembuatan OSB, strand yang dihasilkan disarankan untuk memiliki nilai aspect ratio (perbandingan panjang dan lebar) strand paling sedikit tiga agar dapat menghasilkan produk papan yang memiliki kekuatan lengkung (bending) dan kekakuan yang lebih besar (Youngquist 1999).

Peranan perekat tidak boleh diabaikan dalam pembuatan OSB, karena OSB merupakan papan yang tersusun atas strand-strand kayu tipis yang diikat bersama menggunakan perekat resin tahan air yang dikempa panas dan digunakan untuk keperluan struktural (Youngquist 1999). Terdapat dua jenis perekat yang digunakan dalam pembuatan OSB, yaitu resin Phenol Formaldehyde (PF) dan perekat Methane di-Isocyanate (MDI) (SBA 2005).

serat lapisan permukaan. Strand ini memiliki dimensi panjang paling sedikit tiga atau empat kali lebih besar dibandingkan lebarnya. Perbandingan ini mendukung pelurusan strand dalam rangka pembuatan lapik (Koch 1985 dalam Tasdiq 2000).

Oriented Strand Board (OSB) sebagai produk yang diharapkan dapat memenuhi kekurangan kebutuhan kayu struktural, memiliki keunggulan dan kelemahan. Keunggulan OSB diantaranya (Nelson dan Kelly diacu dalam Nuryawan dan Massijaya 2006) :

1. OSB lebih fleksibel dalam dimensi dan sifat struktural untuk penggunaan spesifik dibandingkan kayu lapis.

2. Jalinan sekrup pada tiap lapisan memperbaiki sifat kuat pegang sekrup dan kuat pegang paku.

3. OSB dengan lapisan tipis dapat digunakan sebagai inti (core) kayu atau lapis dapat dilapisi medium density fiberboard (MDF) untuk meningkatkan penampilan produk.

4. Biaya yang rendah dalam produksi dan dimensi yang bervariasi sangat ideal sebagai bahan furniture.

5. Biaya bahan baku pada OSB untuk skala besar atau kecil sama, sementara pada kayu lapis semakin besar log yang digunakan sebagai bahan baku maka akan meningkatkan kelangkaan bahan baku dan meningkatkan biaya.

6. Produk OSB memiliki sifat fisik yang lebih konsisten dibandingkan kayu solid, karena kayu solid memiliki sifat anisotropis.

7. Penggunaan strand sebagai komponen penyusunan OSB mengurangi adanya cacat pada kayu (mata kayu, berlubang, dan lain-lain).

8. Pemberian bahan pelapis pada OSB akan meningkatkan sifat mekanis hingga 10-15%. Sedangkan pemberian cat akan mengurangi pengembangan dan pecahnya flake.

Selain keunggulan diatas, terdapat beberapa kelemahan OSB yaitu (Nelson dan Kelly 1998 dalam Nuryawan dan Massijaya 2006) :

2. Faktor pembatas dimensi OSB adalah peralatan proses, sedangkan pada kayu lapis adalah ukuran vinir.

3. Pengalaman di USA dan Canada, sifat-sifat struktural OSB kurang stabil pada temperatur dan kelembaban yang bervariasi.

4. Industri OSB menghasilkan limbah padat berupa partikel-partikel halus dan sisa-sisa penggergajian sisi (trimming).

Spesifikasi sifat fisis dan mekanis dari OSB (Base Particleboard Type 24-10) menurut standar JIS A 5908 (2003) dan CSA 0437.0 (Grade O-2) tentang papan partikel disajikan dalam Tabel 1.

Tabel 1 Sifat fisis dan mekanis papan partikel dan OSB

Sifat Papan JIS A 5908 (2003) CSA 0437.0 (Grade O-2)*

Sifat Fisis

1. Kerapatan 0.4-0.9 -

2. Kadar Air (%) 5-13 -

3. Pengembangan Tebal (%) ≤ β5 ≤ 15

4. Daya Serap Air (%) - -

Sifat Mekanis

1. MOE // Serat (Kg/cm2) 40800 56084.39

2. MOE ┴ Serat (Kg/cm2) 13260 15295.74

3. MOR // Serat (Kg/cm2) 245 295.72

4. MOR ┴ Serat (Kg/cm2) 102 126,44

5. Internal Bond (Kg/cm2) 3.06 3.52

6. Kuat Pegang Sekrup (Kg) 51

Sumber : Structural Board Asociation (2005)

2.2 Kayu mangium (Acaciamangium Willd)

Kayu mangium memiliki nama lain yaitu kasia, kihia (Sunda), akasia (Pandit dan Kurniawan 2008). Menurut Mul (2008) taksonomi mangium adalah sebagai berikut :

Kingdom : Plantae (tumbuhan)

Subkingdom : Tracheobionta (berpembuluh) Superdivisio : Spermatophyta (menghasilkan biji) Divisi : Magnoliophyta (berbunga)

Sub-kelas : Rosidae Ordo : Fabales

Familia : Fabaceae (suku polong-polongan) Genus : Acacia

Spesies : Acacia mangium Willd.

Menurut Mandang dan Pandit (1997), kayu mangium memiliki ciri umum, yaitu : teras berwarna coklat pucat sampai coklat tua, kadang-kadang coklat zaitun sampai coklat kelabu, batasnya tegas dengan gubal yang berwarna kuning pucat sampai kuning jerami. Corak kayu polos atau berjalur-jalur berwarna gelap dan terang bergantian pada bidang radial. Bertekstur halus sampai agak kasar dan merata. Arah serat biasanya lurus, kadang-kadang berpadu. Permukaannya mengkilap dan licin, kayu berwarna coklat.

Ciri anatomi kayunya adalah pori soliter dan berganda radial, terdiri atas 2-3 pori, parenkima selubung, kadang-kadang bentuk sayap pada pori berukuran kecil, jari-jari sempit, pendek dan agak panjang. Sel-sel pembuluh atau porinya baur, soliter, dan berganda radial yang terdiri atas 2-3 pori, kadang-kadang sampai 4, berdiameter agak kecil, jarang sampai agak jarang dan mempunyai bidang perforasi sederhana. Parenkima dan jari-jari kayu bertipe paratrakea bentuk selubung di sekeliling pembuluh, kadang-kadang cenderung berbentuk sayap pada pembuluh yang kecil. Sel jari-jarinya sempit, jarang sampai agak jarang dan ukurannya agak pendek sampai pendek.

Sifat dasar kayu mangium memiliki berat jenis rata-rata 0,61 (0,43-0,66), kelas awet III dan kelas kuat II-III. Biasa digunakan sebagai bahan konstruksi ringan sampai berat, rangka pintu dan jendela, perabot rumah tangga, lantai, papan dinding, tiang, tiang pancang, gerobak dan rodanya, pemeras minyak, gagang alat, alat pertanian, kotak dan batang korek api, papan partikel, papan serat, vinir dan kayu lapis, pulp dan kertas, dan baik juga untuk kayu bakar dan arang (Prosea 1997).

Tabel 2 Komposisi kimia Acacia mangium Willd.

Komposisi Jumlah (%)

a-selulosa 39,92

Holoselusa 73,12

Pentosa 16,5

Zat ekstraktif 3

Lignin 23,14

Abu 0,64

Menurut Lemmens et al. (1995), kayu mangium (Acacia mangium Willd.) merupakan tanaman yang banyak tumbuh di Kepulauan Sula, Kepulauan Aru, Irian Jaya, Provinsi bagian barat Papua Nugini dan timur laut Queensland. Di Indonesia sendiri, mangium telah dipilih sebagai salah satu jenis favorit untuk ditanam si areal HTI sejak tahun 1984. Pemanfaatan kayu mangium saat ini mengalami peningkatan yang cukup pesat. Pemanfaatan ini berhubungan dengan teknologi yang makin berkembang tentang penelitian mangium.

2.3 Kayu afrika (Maesopsis eminii Engl)

Kayu afrika berasal dari family Rhamnaceae dengan nama latin Maesopsis eminii Engl. Wahyudi et al. (1990) menyebutkan bahwa kayu afrika dikenal dengan nama daerah manii. Ciri umum kayu afrika antara lain gubalnya berwarna putih sedangkan bagian terasnya berwarna kuning sampai kecoklatan. Hal tersebut mengindikasikan kandungan zat ekstraktif kayu afrika lebih banyak pada kayu terasnya. Tekstur kayunya sedang sampai kasar dan berserat lurus berpadu. Kayunya berbau masam dan rasanya pahit.

Kayu afrika memiliki berat jenis rata-rata 0,43 (0,34-0,46). Berdasarkan nilai berat jenis tersebut maka kayu afrika dapat digolongkan ke dalam kayu dengan kekuatan rendah dan memiliki kelas kuat III-IV. Kayu afrika mudah dikeringkan dan mudah diberikan perlakuan pengawetan. Kayu afrika memiliki tingkat keawetan alami yang rendah (Wahyudi et al. 1990).

untuk pakan ternak karena kandungan bahan keringnya mencapai 35% dan dapat dicerna dengan baik oleh ternak. Pulp dari jenis kayu afrika sebanding dengan pulp dari jenis kayu keras umumnya. Pada pola agroforestri jenis kayu ini ditanam sebagai penaung coklat, kopi, kapulaga dan teh, juga ditanam untuk mengendalikan erosi. Walaupun merupakan koloni yang agresif di areal semak dan areal terganggu di hutan, jenis kayu ini kurang dapat bersaing dengan alang-alang tinggi dan rumput Pennisetum. (Wulandari 2008).

2.4 Perekat Phenol Formaldehyde (PF)

Phenol-Formaldehid adalah suatu produk polikondensasi berupa phenolik resin yang terbentuk dari reaksi antara phenol dengan formaldehid (Pizzy 1994). Phenol-Formaldehid dapat dibagi menjadi dua kelas yaitu novolak yang bersifat thermoplastik dan resol yang bersifat thermosetting. Perbedaan kedua jenis ini disebabkan oleh perbandingan molar phenol dan formaldehid, serta katalis atau kondisi yang terjadi selama berlangsungnya reaksi (Ruhendi dan Hadi 1997).

Novolak resin didapatkan dengan katalis asam, dengan keadaan kekurangan formaldehid. Novolak resin tidak memiliki gugus metilol yang reaktif dalam molekulnya, jadi tanpa agen pengeras resin ini tidak dapat berkondensasi dengan molekul novolak lain saat pemanasan. Untuk melengkapi proses resinifikasi, selanjutnya ditambahkan formaldehid agar terjadi ikatan silang dengan novolak resin.

Resol didapatkan dari hasil proses katalis alkali dengan formadehid berlebih. Molekul resol memilliki gugus metilol yang reaktif. Pemanasan menyebabkan molekul resol yang reaktif berkondensasi membentuk molekul yang besar, tanpa penambahan agen pengeras (Pizzy 1994).

BAB III

METODOLOGI PENELITIAN

3.1 Waktu dan Tempat Penelitian

Penelitian dilakukan pada bulan April sampai Oktober 2011. Pemotongan kayu dilakukan di Work Shop Laboratorium Peningkatan Mutu Kayu. Pembuatan OSB dilaksanakan di Laboratorium Bio Komposit dan pengujian sifat fisis dan mekanis OSB dilaksanakan di Laboratorium Rekayasa dan Desain Bangunan, Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor.

3.2 Alat dan Bahan

Dalam penelitian ini digunakan kayu Mangium (Acacia mangium), kayu Afrika (Maesopsis eminii), perekat PF dan paraffin. Sedangkan peralatan yang dipergunakan terdiri dari Disk Flaker, saringan, kantong plastik, waterbath, oven, desikator, gelas ukur, gelas aqua, timbangan digital, rotary blender, spray gun, cetakan berukuran 30 cm x 30 cm, kain teflon ukuran 35 cm x 35 cm, hot press, plat besi dengan tebal 1 cm, caliper dan alat uji sifat mekanis (Universal Testing Machine merk Instron).

3.3 Pembuatan OSB

3.3.1 Persiapan Bahan Baku

Strand dibuat dari log segar Kayu Mangium dan Afrika dengan menggunakan disk flaker. Strand yang telah dibuat kemudian disortir, strand yang memiliki ukuran panjang antara 5-7 cm, lebar 1-3 cm dan tebal 0,1-0,3 cm, sedangkan sisanya dibuang. Kemudian, sampel diambil secara acak sebanyak 100 strand dari masing-masing jenis kayu, kemudian diukur panjang dan lebarnya untuk menentukan nilai aspect ratio strand (perbandingan panjang dan lebar strand) dan nilai slenderness ratio (perbandingan panjang dengan tebal strand).

3.3.2 Pengeringan dan Penyimpanan Strand

dioven hingga mencapai berat kering tanur (BKT). Strand yang telah dioven dimasukkan ke dalam kantung plastik dan disimpan ditempat yang kering.

3.3.3 Persiapan Perekat

Perekat yang dipakai adalah perekat PF, banyaknya perekat PF yang digunakan adalah sebesar 6% dan 8% dari berat kering oven strand. Dalam perhitungannya diberi tambahan 5% dari berat perekat yang dibutuhkan untuk menggantikan perekat yang tersisa pada spray gun dan rotary blender.

3.3.4 Pencampuran Strand dan Perekat

Pencampuran perekat dengan strand dilakukan dengan menggunakan alat rotary blender, sedangkan untuk memasukkan perekat ke dalam rotary blender dilakukan dengan bantuan spray gun.

3.3.5 Pembentukan Lapik (Mats) OSB

Lapik yang dibuat terdiri dari tiga lapis yaitu lapisan yaitu face, back dan core. Arah strand lapisan face dan back disusun sejajar menurut arah memanjang panil, sedangkan lapisan core arahnya tegak lurus terhadap lapisan face dan back, hal ini bertujuan untuk meningkatkan stabilitas dimensi panil yang dibentuk. Lapik yang dibuat berukuran 30 cm x 30 cm x 1 cm dengan kerapatan target sebesar ± 0,6 g/cm3. Tebal lapisan core ditargetkan setengah dari tebal papan.

3.3.6 Pengempaan

Tekanan spesifik yang digunakan dalam pengempaan sebesar 15 kg/cm2 dan 25 kg/cm2 dengan waktu kempa 10 menit dan suhu 130 ºC. Pengempaan menggunakan kempa panas karena perekat PF merupakan tipe perekat thermosetting yang dapat mengeras bila terkena panas. Pengempaan diharapkan menghasilkan papan dengan ketebalan 1 cm.

3.3.7 Pengkondisian

perekat dapat mengeras dengan baik dan kadar air berada dalam kondisi kesetimbangan. Setelah dua minggu papan dapat dipotong untuk diuji sifat fisis dan mekanisnya.

3.4 Pengujian Sifat Fisis OSB 3.4.1 Kerapatan (KR)

Pengujian kerapatan OSB dilakukan pada kondisi kering udara dengan contoh uji berukuran 10 cm x 10 cm x 1 cm berdasarkan standar JIS A 5908 (2003). Dimensi panjang dan lebar diukur pada dua sisi yang berbeda kemudian hasilnya dirata-ratakan. Sedangkan dimensi tebal diukur pada keempat sisi berbeda dan hasilnya dirata-ratakan. Hasil rata-rata dari ketiga dimensi tersebut dikalikan sehingga diperoleh nilai volume (V). Contoh uji kemudian ditimbang beratnya (m1). Nilai kerapatan dapat dihitung dengan menggunakan persamaan sebagai berikut :

3.4.2 Kadar Air (KA)

Pengujian kadar air dilakukan dengan menggunakan contoh uji berukuran 10 cm x 10 cm x 1 cm berdasarkan standar JIS A 5908 (2003). Pertama-tama contoh uji ditimbang berat awalnya (m1), selanjutnya contoh uji dikeringkan dalam oven dengan temperatur 103 ± 2 ºC selama 24 jam sampai contoh uji mencapai kondisi BKT (Berat Kering Tanur). Setelah 24 jam contoh uji dikeluarkan dari oven dan dimasukkan kedalam desicator agar beratnya konstan kemudian ditimbang beratnya (m2). Kadar air dihitung dengan menggunakan persamaan sebagai berikut :

3.4.3 Daya Serap Air (Water absorpsion, WA)

Kemudian direndam dalam air dingin selama 2 dan 24 jam, setelah itu ditimbang beratnya (m2). Nilai Daya serap air (Water absorpsion, WA) dihitung dengan persamaan sebagai berikut:

3.4.4 Pengembangan Tebal (Thickness swelling, TS)

Pengujian pengembangan tebal dilakukan dengan contoh uji yang berukuran 5 cm x 5 cm x 1 cm berdasarkan standar JIS A 5908 (2003). Pengembangan tebal berdasarkan pada tebal sebelum (t1) yang merupakan rata-rata tebal yang diukur pada keempat sisi dalam kondisi kering udara dan tebal yang diukur setelah perendaman (t2) dalam air dingin selama 2 jam dan 24 jam. Nilai Pengembangan tebal (Thickness swelling, TS) dapat dihitung dengan persamaan sebagai berikut:

3.5 Pengujian Sifat Mekanis OSB

3.5.1 Modulus Lentur (Modulus of Elasticity = MOE)

Pengujian MOE dilakukan dengan menggunakan Universal Testing Machine merk Instron dengan menggunakan lebar bentang (jarak penyangga) 15 kali tebal nominal, tetapi tidak kurang dari 15 cm. Contoh uji yang digunakan berukuran 5 cm x 20 cm x 1cmberdasarkan standar JIS A 5908 (2003) yaitu, pada arah longitudinal (searah dengan orientasi strand pada lapisan permukaan OSB) dan pada arah transversal (tegak lurus dengan orientasi strand pada lapisan permukaan OSB). Pembebanan contoh uji diberikan dengan kecepatan 10 mm/menit. Nilai MOE dihitung dengan persamaan:

Keterangan :

MOE : modulus of elasticity (kgf/cm2) ΔY : defleksi (cm)

L : jarak sangga (cm) h : tebal contoh uji (cm)

3.5.2 Modulus Patah (Modulus of Rupture = MOR)

Pengujian MOR dilakukan bersama-sama dengan pengujian MOE dengan memakai contoh uji yang sama. Pada pengujian ini, pembebanan pada pengujian MOE dilanjutkan sampai contoh uji mengalami kerusakan (patah). Nilai MOR dihitung dengan persamaan:

Keterangan :

MOR : modulus of rupture (kgf/cm2) b : lebar contoh uji (cm) P : beban maksimum (kgf) h : tebal contoh uji (cm) L : jarak sangga (cm)

3.5.3 Internal Bond (IB)

Contoh uji berukuran 5 cm x 5 cm x 1 cm berdasarkan standar JIS A 5908 (2003) direkatkan pada dua buah blok alumunium dengan perekat dan dibiarkan mengering selama 24 jam. Kedua blok ditarik tegak lurus permukaan contoh uji dengan kecepatan 2 mm/menit sampai beban maksimum. Nilai IB dihitung dengan persamaan sebagai berikut :

Keterangan :

IB : internal bond strength (kgf/cm2) b : lebar contoh uji (cm) P : beban maksimum (kgf) L : panjang contoh uji (cm)

3.5.4 Kuat Pegang Sekrup (Screw Holding Power)

dimasukkan hingga mencapai kedalaman 8 mm. Nilai kuat pegang sekrup dinyatakan oleh besarnya beban maksimum yang dicapai dalam kilogram.

3.6 Perancangan Percobaan

Pengolahan data pada penelitian ini dilakukan dengan Microsoft Excel 2007 dan SPSS 16.0. Model rancangan percobaan yang digunakan adalah RAL (Rancangan Acak Lengkap) Faktorial dengan tiga faktor yaitu metode standar pengujian (CSA dan JIS), beda tekanan spesifik kempa (15 kg/cm² dan 25 kg/cm²) dan kadar perekat (6% dan 8%), masing-masing menggunakan empat ulangan. Model rancangan percobaan statistik yang digunakan dalam penelitian adalah sebagai berikut:

Yijkl = µ + αi + j + k + (α )ij +(α )ik + ( )jk + (α )ijk +εijkl i = 1,2 ; j = 1,2,3 ; k = 1,2 dan l = 1,2,3,4

Dimana :

Yijkl = Nilai pengamatan pada faktor A taraf ke-i faktor B taraf ke-j faktor C taraf ke-k dan ulangan ke-l.

µ = Rataan umum.

αi = Pengaruh utama A (tekanan 15 kg/cm² dan 25 kg/cm²).

j = Pengaruh utama B (jenis kayu afrika, mangium dan campuran).

k = Pengaruh utama C (kadar perekat 6% dan 8%)

(α )ij = Komponen interaksi dari faktor A dan faktor B.

(α )ik = Komponen interaksi dari faktor A dan faktor C.

( )jk = Komponen interaksi dari faktor B dan faktor C.

(α )ijk = Komponen interaksi antara faktor A, B dan C.

εijkl = Pengaruh acak yang menyebar normal (0,σε2).

BAB IV

HASIL DAN PEMBAHASAN

4.1 Sifat Fisis Oriented Strand Board (OSB) 4.1.1 Kerapatan

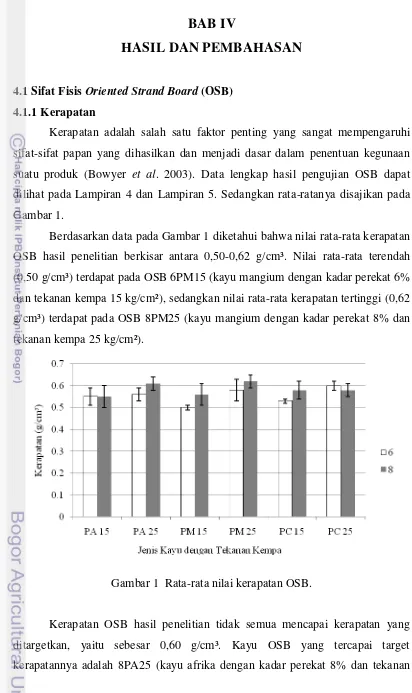

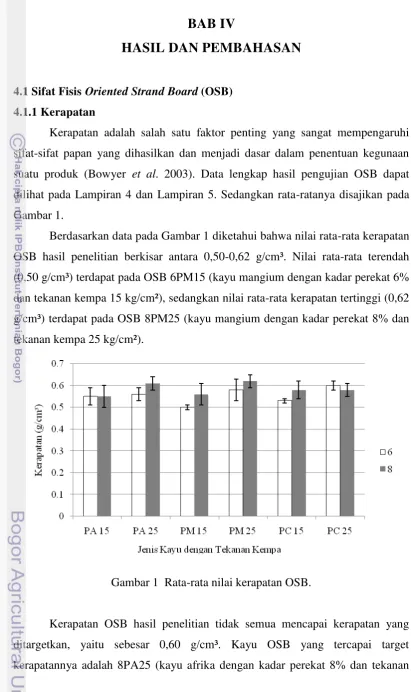

Kerapatan adalah salah satu faktor penting yang sangat mempengaruhi sifat-sifat papan yang dihasilkan dan menjadi dasar dalam penentuan kegunaan suatu produk (Bowyer et al. 2003). Data lengkap hasil pengujian OSB dapat dilihat pada Lampiran 4 dan Lampiran 5. Sedangkan rata-ratanya disajikan pada Gambar 1.

Berdasarkan data pada Gambar 1 diketahui bahwa nilai rata-rata kerapatan OSB hasil penelitian berkisar antara 0,50-0,62 g/cm³. Nilai rata-rata terendah (0,50 g/cm³) terdapat pada OSB 6PM15 (kayu mangium dengan kadar perekat 6% dan tekanan kempa 15 kg/cm²), sedangkan nilai rata-rata kerapatan tertinggi (0,62 g/cm³) terdapat pada OSB 8PM25 (kayu mangium dengan kadar perekat 8% dan tekanan kempa 25 kg/cm²).

Gambar 1 Rata-rata nilai kerapatan OSB.

kempa 25 kg/cm²) dan 8PM25 (kayu mangium dengan kadar perekat 8% dan tekanan kempa 25 kg/cm²). Salah satu hal yang menyebabkan adanya kerapatan OSB ada yang tidak mencapai target adalah adanya spring back atau usaha papan untuk membebaskan tekanan akibat pengempaan dan penyesuaian kadar air papan dengan lingkungan pada saat conditioning, selain itu juga bisa disebabkan karena penyebaran strand saat pengempaan yang terlalu melebar akibat pemasangan plat besi hanya pada 2 sisi, sedangkan 2 sisi lainnya tidak terdapat plat besi untuk menahan penyebaran strand sehingga OSB yang dihasilkan memiliki luasan yang lebih besar dan kerapatannya menjadi lebih rendah. Hal ini menyebabkan peningkatan ketebalan papan yang dihasilkan menjadi lebih rendah dari kerapatan yang ditargetkan.

Terlihat pada Gambar 1 bahwa kerapatan OSB yang dihasilkan memenuhi standar JIS A 5908 : 2003, yang mensyaratkan kerapatan OSB berkisar 0,4-0,9 g/cm³. Hasil pengujian analisis keragaman uji F menunjukkan bahwa faktor tekanan kempa, jenis kayu, kadar perekat, interaksi antara tekanan kempa dengan jenis kayu, tekanan kempa dengan kadar perekat, jenis kayu dengan kadar perekat dan interaksi antara ketiga faktor tidak berpengaruh nyata terhadap nilai kerapatan OSB yang dihasilkan. Hal ini menunjukkan bahwa kerapatan papan yang yang dihasilkan cenderung seragam meskipun tekanan kempa, jenis kayu dan kadar perekat yang digunakan berbeda.

4.1.2 Kadar Air

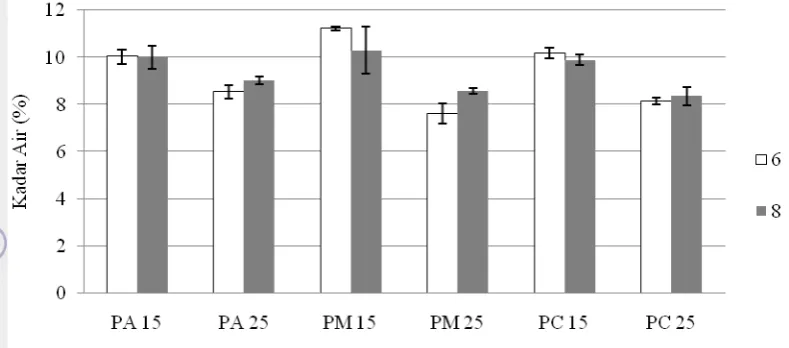

Gambar 2 Rata-rata nilai kadar air OSB.

Berdasarkan data pada Gambar 2 dapat dilihat bahwa nilai rata-rata kadar air OSB hasil penelitian berkisar antara 7,61-11,23%. Nilai rata-rata kadar air terendah (7,61%) terdapat pada OSB 6PM25 (kayu mangium dengan kadar perekat 6% dan tekanan kempa 25 kg/cm²) sedangkan nilai rata-rata tertinggi (11,23%) terdapat pada OSB 6PM15 (kayu mangium dengan kadar perekat 6% dan tekanan kempa 25 kg/cm²). Hasil ini menunjukkan bahwa secara rata-rata, semua OSB yang dihasilkan memenuhi standar JIS A 5908 : 2003 yang mensyaratkan standar kadar air sebesar 5-13%.

Hasil analisis keragaman menunjukkan bahwa faktor jenis kayu, kadar perekat, interaksi antara jenis kayu dengan kadar perekat tidak berpengaruh nyata terhadap kadar air papan OSB yang dihasilkan. Sedangkan faktor tekanan kempa, interaksi antara tekanan kempa dengan jenis kayu, tekanan kempa dengan kadar perekat dan interaksi antar ketiganya memberikan pengaruh yang nyata terhadap nilai kadar air OSB.

15 kg/cm² berpengaruh nyata dengan jenis kayu lainnya pula. Untuk interaksi antara tekanan kempa dan jenis kayu dengan kadar perekat 8% didapat nilai rata-rata kadar air terendah (8,35%) pada kayu campuran dengan tekanan kempa 25 kg/cm² berpengaruh nyata dengan semua jenis kayu OSB yang menggunakan tekanan kempa 15 kg/cm². Sedangkan nilai rata-rata kadar air tertinggi (10,31%) pada kayu mangium dengan tekanan kempa 15 berpengaruh nyata dengan semua jenis kayu OSB yang menggunakan tekanan kempa 15 kg/cm². Untuk interaksi antara tekanan kempa, jenis kayu dan kadar perekat di dapat nilai kadar air terendah (7,61%) pada kayu mangium dengan kadar perekat 6% dan tekanan kempa 25 kg/cm² tidak berpengaruh nyata dengan kayu campuran dengan kadar perekat 6% dan tekanan kempa 25 kg/cm², sedangkan dengan jenis kayu lainnya memberikan pengaruh sangat nyata. Untuk nilai rata-rata kadar air tertinggi (11,23%) pada kayu mangium dengan kadar perekat 6% dan tekanan kempa 15 kg/cm² memberikan pengaruh yang sangat nyata dengan kayu lainnya.

Kadar air OSB yang dibuat cukup rendah karena bahan baku strand dioven terlebih dahulu hingga kadar airnya kurang dari 10%, selain itu juga penggunaan kempa panas pada saat pembuatan papan dapat mengakibatkan kadar air semakin berkurang. Hal lainnya seperti ikatan antar strand yang terjadi di bagian ini papan menyebabkan strand menjadi tidak bebas menyerap air (Massijaya et al. 1999).

Kadar air OSB yang direkat dengan kadar 8% cenderung lebih rendah dibandingkan 6%, hal ini disebabkan dari kualitas perekat PF yang sangat baik dengan sifat dari perekat ini tahan terhadap air dingin maupun air panas (Tsoumis 1991). Hal ini dapat dikatakan bahwa semakin tinggi kadar perekat maka kadar air dari OSB yang dihasilkan semakin rendah.

4.1.3 Daya Serap Air

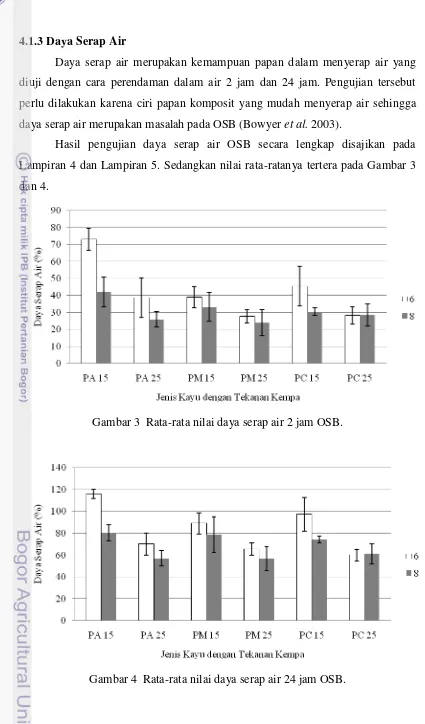

Daya serap air merupakan kemampuan papan dalam menyerap air yang diuji dengan cara perendaman dalam air 2 jam dan 24 jam. Pengujian tersebut perlu dilakukan karena ciri papan komposit yang mudah menyerap air sehingga daya serap air merupakan masalah pada OSB (Bowyer et al. 2003).

Hasil pengujian daya serap air OSB secara lengkap disajikan pada Lampiran 4 dan Lampiran 5. Sedangkan nilai rata-ratanya tertera pada Gambar 3 dan 4.

Gambar 3 Rata-rata nilai daya serap air 2 jam OSB.

Nilai rata-rata daya serap air OSB 2 jam berkisar antara 24,12-73,12%. Nilai rata-rata daya serap air terendah (24,12%) terdapat pada OSB 8PM25 (kayu mangium dengan kadar perekat 8% dan tekanan kempa 25 kg/cm²), sedangkan nilai rata-rata daya serap air tertinggi (73,12%) terdapat pada 6PA15 (kayu afrika dengan kadar perekat 6% dan tekanan kempa 15 kg/cm²). Nilai rata-rata daya serap air OSB 24 jam berkisar antara 56,57-115,97%. Nilai rata-rata daya serap air terendah (56,57%) terdapat pada OSB 8PM25 (kayu mangium dengan kadar perekat 8% dan tekanan kempa 25 kg/cm²), sedangkan nilai rata-rata daya serap air tertinggi (115,97%) terdapat pada OSB 6PA15 (kayu afrika dengan kadar perekat 6% dan tekanan kempa 15 kg/cm²).

Hasil analisis keragaman dengan uji F menunjukkan bahwa pada pengujian daya serap air 2 jam menunjukkan faktor tekanan kempa, jenis kayu, kadar perekat, interaksi antara tekanan kempa dengan jenis kayu, tekanan kempa dengan kadar perekat dan jenis kayu dengan kadar perekat memberikan pengaruh nyata terhadap nilai daya serap air 2 jam OSB yang dihasilkan. Sedangkan faktor interaksi antara tiga faktor memberikan pengaruh yang tidak nyata. Pada daya serap air 24 jam menunjukkan faktor tekanan kempa, jenis kayu, kadar perekat dan interaksi tekanan kempa dengan kadar perekat memberikan pengaruh nyata terhadap daya serap air 24 jam. Sedangkan faktor interaksi antara tekanan kempa dengan jenis kayu, kadar perekat dengan jenis kayu dan interaksi antar ketiganya memberikan pengaruh yang tidak nyata.

kayu mangium dan afrika dengan tekanan kempa 15 kg/cm². Untuk interaksi antara kadar perekat dan jenis kayu dengan tekanan kempa 15 kg/cm² didapat nilai daya serap air 2 jam yang terbaik (30,38%) terdapat pada OSB kayu campuran dengan kadar perekat 8% memberikan pengaruh nyata terdahap kayu lainnya. Sedangkan pada interaksi antara kadar perekat dan jenis kayu dengan tekanan kempa 25 kg/cm² didapat nilai daya serap air 2 jam yang terbaik (24,12%) terdapat pada OSB kayu mangium dengan kadar perekat 8% memberikan pengaruh nyata terhadap OSB kayu campuran dengan kadar perekat 8% dan terhadap OSB kayu mangium, afrika dan campuran dengan kadar perekat 6%. Hasil uji lanjut Duncan pada sifat daya serap air 24 jam menunjukkan kayu mangium memiliki daya serap air yang terendah.

Massijaya dan Kusumah (2005) menyatakan bahwa air yang masuk ke dalam papan dibedakan atas 2 macam, yaitu air yang masuk ke dalam papan dan mengisi rongga-rongga kosong di dalam papan serta air yang masuk ke dalam partikel kayu penyusun papan. Dapat dilihat pada Gambar 3 dan 4 bahwa daya serap air OSB kayu afrika lebih tinggi dibandingkan OSB kayu mangium, hal ini bisa saja disebabkan karena kayu afrika memiliki BJ yang lebih rendah dibandingkan kayu mangium. Dalam pembuatan OSB, volume kayu yang dibutuhkan untuk membuat papan dengan ukuran dan kerapatan tertentu dipengaruhi oleh BJ kayu bahan baku, semakin rendah BJ bahan baku maka volume yang dibutuhkan akan semakin besar. Dengan volume yang lebih besar maka daya serap air papan pun akan lebih besar.

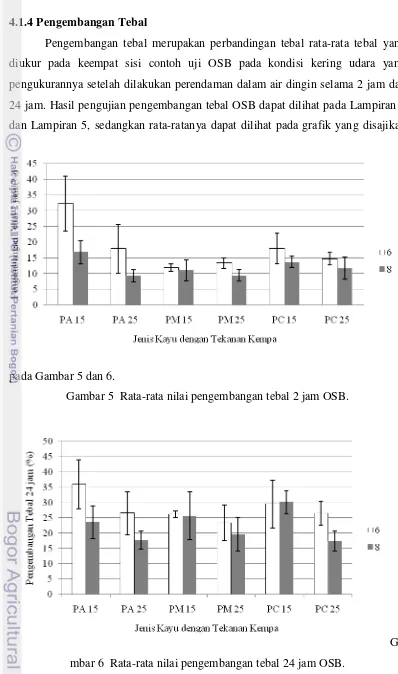

4.1.4 Pengembangan Tebal

Pengembangan tebal merupakan perbandingan tebal rata-rata tebal yang diukur pada keempat sisi contoh uji OSB pada kondisi kering udara yang pengukurannya setelah dilakukan perendaman dalam air dingin selama 2 jam dan 24 jam. Hasil pengujian pengembangan tebal OSB dapat dilihat pada Lampiran 4 dan Lampiran 5, sedangkan rata-ratanya dapat dilihat pada grafik yang disajikan

pada Gambar 5 dan 6.

Gambar 5 Rata-rata nilai pengembangan tebal 2 jam OSB.

Nilai rata-rata pengembangan tebal OSB 2 jam hasil penelitian berkisar antara 9,39-32,35%. Nilai rata-rata pengembangan tebal terendah (9,39%) terdapat pada OSB 8PA25 (kayu afrika dengan kadar perekat 8% dan tekanan kempa 25 kg/cm²), sedangkan nilai rata-rata pengembangan tebal tertinggi (32,35%) terdapat pada OSB 6PA15 (kayu afrika dengan kadar perekat 6% dan tekanan kempa 15 kg/cm²). Nilai rata-rata pengembangan tebal 24 jam hasil penelitian berkisar 17,44-36,04%. Nilai rata-rata pengembangan tebal terendah (17,44%) terdapat pada OSB 8PC25 (kayu campuran dengan kadar perekat 8% dan tekanan kempa 25 kg/cm²), sedangkan nilai rata-rata pengembangan tebal tertinggi (36,04%) terdapat pada OSB 6PA15 (kayu afrika dengan kadar perekat 6% dan tekanan kempa 15 kg/cm²).

Hasil analisis keragaman dengan uji F menunjukkan bahwa pada pengujian pengembangan tebal 2 jam, faktor tekanan kempa, jenis kayu, kadar perekat, interaksi antara tekanan kempa dengan jenis kayu dan jenis kayu dengan kadar perekat memberikan pengaruh nyata, sedangkan interaksi antara tekanan kempa dengan kadar perekat dan interaksi antar ketiganya memberikan pengaruh yang tidak nyata. Pada pengembangan tebal 24 jam, faktor tekanan kempa dan kadar perekat memberikan pengaruh yang nyata, sedangkan faktor jenis kayu, interaksi antara tekanan kempa dengan jenis kayu, tekanan kempa dengan kadar perekat, jenis kayu dengan kadar perekat dan interaksi antar ketiganya memberikan pengaruh yang tidak nyata.

interaksi antara kadar perekat dengan jenis kayu untuk tekanan kempa 15 kg/cm² memberikan nilai rata-rata pengembangan tebal tertinggi (32,35%) terdapat pada OSB kayu afrika dengan kadar perekat 6% memberikan pengaruh yang nyata terhadap OSB kayu lainnya. Untuk tekanan kempa 25 kg/cm² dengan interaksi antara kadar perekat dengan jenis kayu memberikan nilai rata-rata pengembangan tebal tertinggi (17,96%) terdapat pada OSB kayu afrika dengan kadar perekat 6% memberikan pengaruh nyata terhadap OSB kayu lainnya. Pada pengembangan tebal 24 jam menunjukkan faktor tekanan kempa dan kadar perekat memberikan pengaruh yang nyata, sedangkan faktor jenis kayu, interaksi antara tekanan kempa dengan jenis kayu, tekanan kempa dengan kadar perekat, jenis kayu dengan kadar perekat dan interaksi antar ketiganya memberikan pengaruh yang tidak nyata, namun tetap jenis OSB kayu afrika yang memiliki nilai pengembangan tebal yang tertinggi.

Tingginya pengembangan tebal pada OSB selain karena pengaruh penyerapan air, dipengaruhi juga oleh kerapatan OSB dan kerapatan kayu asalnya. Kerapatan OSB yang rendah akan memudahkan air untuk masuk ke dalam celah-celah antar strand. Demikian juga kerapatan kayu yang rendah, apalagi setelah melalui pengempaan, apabila direndam dalam air maka akan terjadi pengembangan tebal yang tinggi akibat internal stress yang ditimbulkan (Nuryawan 2007). Selain itu juga, semakin rendah kerapatan kayu asalnya, semakin banyak juga volume strand yang diperlukan untuk membuat papan OSB. Hal ini berpengaruh terhadap proses perekatan karena semakin banyak strand kayu, distribusi perekat menjadi berkurang.

lebih rendah dibandingkan dengan OSB dengan pengempaan 15 kg/cm², hal ini karena pada saat diberikan tekanan kempa yang lebih besar maka OSB yang dihasilkan semakin padat dan rapat, sehingga sehingga pengembangan tebal OSB dengan tekanan kempa 25 kg/cm² yang dihasilkan semakin rendah.

Papan OSB yang dibuat kebanyakan tidak memenuhi standar CSA 0437.0 (Grade O-2) yang mensyaratkan pengembangan tebal OSB < 15%, hanya papan pada pengembangan tebal 2 jam pada OSB 6PM15 (kayu campuran dengan perekat 6% dan tekanan kempa 15 kg/cm²), 6PM25 (kayu mangium dengan perekat 6% dan tekanan kempa 25 kg/cm²), 6PC25 (kayu campuran dengan perekat 6% dan tekanan kempa 25 kg/cm²), 8PA25 (kayu afrika dengan perekat 8% dan tekanan kempa 25 kg/cm²), 8PM15 (kayu mangium dengan perekat 8% dan tekanan kempa 15 kg/cm²), 8PM25 (kayu mangium dengan perekat 8% dan tekanan kempa 25 kg/cm²), 8PC15 (kayu campuran dengan perekat 8% dan tekanan kempa 15 kg/cm²) dan 8PC25 (kayu campuran dengan perekat 8% dan tekanan kempa 25 kg/cm²).

4.2 Sifat Mekanis Oriented Strand Board (OSB) 4.2.1 Kekuatan Lentur (Modulus Of Elasticity)

Modulus Of Elasticity (MOE) merupakan ukuran ketahanan papan terhadap pembengkokan yaitu berhubungan langsung dengan kekuatan papan. Kekuatan lentur menunjukkan nilai kekakuan benda pada batas proporsi. Pengujian kekuatan lentur terbagi menjadi dua kelompok, yaitu pengujian lentur kering dan pengujian lentur basah.

4.2.1.1 Kekuatan Lentur Kering

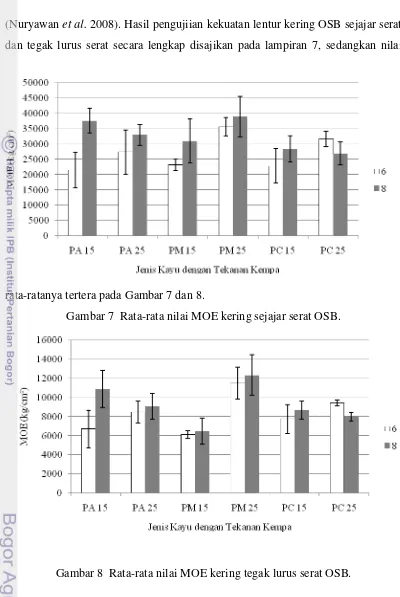

(Nuryawan et al. 2008). Hasil pengujiian kekuatan lentur kering OSB sejajar serat dan tegak lurus serat secara lengkap disajikan pada lampiran 7, sedangkan nilai

rata-ratanya tertera pada Gambar 7 dan 8.

Gambar 7 Rata-rata nilai MOE kering sejajar serat OSB.

Gambar 8 Rata-rata nilai MOE kering tegak lurus serat OSB.

tertinggi (39.019 kg/cm²) terdapat pada OSB 8PM25 (kayu mangium dengan kadar perekat 8% dan tekanan kempa 25 kg/cm²). Nilai rata-rata MOE kering tegak lurus serat OSB hasil penelitian berkisar antara 6.134-12.363 kg/cm². Nilai rata-rata MOE kering tegak lurus serat terendah (6.134 kg/cm²) terdapat pada OSB 6PM15 (kayu mangium dengan kadar perekat 6% dan tekanan kempa 15 kg/cm²), sedangkan nilai rata-rata MOE kering tegak lurus serat tertinggi (11.505 kg/cm²) terdapat pada OSB 8PM25 (kayu mangium dengan kadar perekat 8% dan tekanan kempa 25 kg/cm²).

Nilai MOE dipengaruhi oleh beberapa variabel, diantaranya adalah kerapatan, jenis kayu, orientasi strand, kualitas strand, prosedur kempa, dimensi strand, resin content dan kadar air (Koch 1985 dalam Nurhaida 2008). Pengujian analisis keragaman dilakukan untuk mengetahui pengaruh tekanan kempa, jenis kayu, kadar perekat, interaksi antara tekanan kempa dengan jenis kayu, tekanan kempa dengan kadar perekat dan jenis kayu dengan kadar perekat memberikan pengaruh nyata terhadap nilai MOE kering sejajar serat, sedangkan interaksi antar ketiganya memberikan pengaruh yang tidak nyata terhadap nilai MOE kering sejajar serat.

Pada analisis keragaman terhadap nilai kekuatan lentur tegak lurus serat didapatkan bahwa faktor tekanan kempa, intaraksi antara tekanan kempa dengan jenis kayu dan tekanan kempa dengan kadar perekat memberikan pengaruh yang nyata terhadap nilai MOE kering tegak lurus serat, sedangkan untuk faktor jenis kayu, kadar perekat, interaksi antara jenis kayu sengan kadar perekat dan interaksi antar ketiganya memberikan pengaruh yang tidak nyata terhadap nilai MOE kering tegak lurus serat.

tertinggi (39.018 kg/cm²) terdapat pada OSB kayu mangium dengan tekanan kempa 25 kg/cm² memberikan pengaruh yang tidak nyata terhadap OSB kayu afrika dengan tekanan kempa 15 kg/cm², OSB kayu mangium dengan tekanan kempa 15 kg/cm² dan OSB kayu afrika dengan tekanan kempa 25 kg/cm², sedangkan pada OSB kayu lainnya memberikan pengaruh yang nyata. Sedangkan untuk faktor interaksi antara kadar perekat dengan jenis kayu untuk tekanan kempa 15 kg/cm² memberikan nilai rata-rata MOE kering sejajar serat tertinggi (37.655 kg/cm²) terdapat pada OSB kayu afrika dengan kadar perekat 8% memberikan pengaruh yang tidak nyata terhadap OSB kayu mangium dengan kadar perekat 8%, sedangkan pada OSB kayu lainnya memberikan pengaruh yang nyata.

Hasil uji lanjut Duncan untuk tekanan kempa 25 kg/cm² dengan interaksi antara kadar perekat dengan jenis kayu memberikan nilai rata-rata MOE kering sejajar serat tertinggi (39.018 kg/cm²) terdapat pada OSB kayu mangium dengan kadar perekat 8% memberikan pengaruh yang tidak nyata terhadap OSB kayu mangium dengan kadar perekat 6%, OSB kayu afrika dengan kadar perekat 8% dan OSB kayu campuran dengan kadar perekat 8%, sedangkan OSB kayu lainnya memberikan pengaruh yang nyata. Pada pengujian MOE kering tegak lurus serat dengan interaksi antara tekanan kempa dengan jenis kayu untuk kadar perekat 6% memberikan nilai rata-rata MOE kering tegak lurus serat tertinggi (11.504 kg/cm²) terdapat pada OSB kayu mangium dengan tekanan kempa 25 kg/cm² memberikan pengaruh yang tidak nyata terhadap OSB kayu campuran dengan tekanan kempa 25 kg/cm², sedangkan untuk OSB kayu lainnya memberikan pengaruh yang nyata terhadap nilai MOE kering tegak lurus serat. Untuk interaksi antara tekanan kempa dengan jenis kayu pada kadar perekat 8% memberikan nilai rata-rata MOE kering tegak lurus serat tertinggi (12.363 kg/cm²) terdapat pada OSB kayu mangium dengan tekanan kempa 25 kg/cm² memberikan nilai yang berbeda nyata hanya dengan OSB kayu mangium dengan tekanan kempa 15 kg/cm², sedangkan untuk OSB kayu lainnya memberikan pengaruh yang tidak berbeda nyata terhadap nilai MOE kering tegak lurus serat.

dari geometri strand adalah perbandingan panjang strand dengan ketebalan strand (slenderness ratio). Peningkatan rasio panjang terhadap tebal strand pada lapisan permukaan akan meningkatkan nilai MOE dari panel OSB yang dihasilkan. Peningkatan rasio tersebut memiliki pengaruh yang besar di bawah nilai 200 dan kecil di atas 200 (Koch 1985, diacu dalam Nuryawan 2007). Berdasarkan hasil perhitungan pada lampiran 2 didapatkan bahwa nilai rata-rata aspect ratio kayu mangium adalah sebesar 2,261 dan slenderness ratio sebesar 56,379, sedangkan pada kayu afrika, didapatkan nilai aspect ratio sebesar 3,452 dan slenderness ratio sebesar 55,502. Dapat disimpulkan bahwa nilai kayu OSB dari kayu mangium lebih besar dari kayu afrika. Menurut Anshari (2006) perbedaan kekuatan yang dihasilkan oleh perbedaan tekanan kempa itu terjadi akibat peresapan zat perekat ke permukaan kayu yang direkatkan. Penekanan yang terlalu lemah dapat menyebabkan proses peresapan perekat menjadi tidak sempurna, seperti terlihat pada Gambar 7 dan 8, nilai MOE kering sejajar serat maupun tegak lurus serat pada tekanan kempa 25 kg/cm² cenderung memiliki nilai MOE yang lebih tinggi dibandingkan dengan papan OSB yang menggunakan tekanan kempa 15 kg/cm².

Nilai kekuatan lentur kering sejajar serat papan yang dihasilkan seluruhnya tidak memenuhi standar CSA 0437.0 (Grade O-2) yang mensyaratkan nilai kekuatan lentur sejajar serat sebesar 56.084,39 kg/cm2. Begitupun halnya dengan kekuatan lentur kering tegak lurus serat, seluruhnya tidak mencapai nilai 15.295, 74 kg/cm2 yang merupakan nilai kekuatan lentur tegak lurus serat standar pada CSA 0437.0 (Grade O-2).

menyebabkan nilai MOE sejajar serat OSB lebih tinggi daripada nilai MOE tegak lurus serat OSB (Syahroni 2008).

4.2.1.2 Kekuatan Lentur Basah

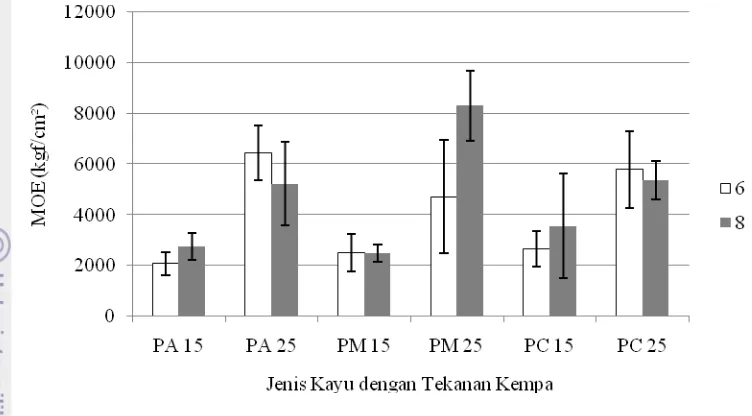

Kekuatan lentur basah dilakukan pada papan yang telah direndam selama 24 jam. Pengujian kekuatan lentur pada kondisi basah bertujuan untuk menilai kemampuan OSB terhadap pengaruh pembahasan yang nantinya dapat menentukan layak tidaknya produk ini untuk digunakan sebagai bahan bangunan eksterior. Hasil pengujian kekuatan lentur basah sejajar serat dan tegak lurus serat secara lengkap disajikan pada Lampiran 7, sedangkan nilai rata-ratanya dapat

dilihat pada grafik di Gambar 9 dan 10.

Gambar 10 Rata-rata nilai MOE basah tegak lurus serat OSB.

Nilai rata-rata MOE basah sejajar serat OSB hasil penelitian berkisar antara 3.435-22.278 kg/cm². Nilai rata-rata MOE basah sejajar serat terendah (3.435 kg/cm²) terdapat pada OSB 6PA15 (kayu afrika dengan kadar perekat 6% dan tekanan kempa 15 kg/cm²), sedangkan nilai rata-rata MOE basah sejajar serat tertinggi (22.278 kg/cm²) terdapat pada OSB 8PM25 (kayu mangium dengan kadar perekat 8% dan tekanan kempa 25 kg/cm²). Nilai rata-rata MOE basah tegak lurus serat OSB hasil penelitian berkisar antara 2.078-8.316 kg/cm². Nilai rata-rata MOE basah tegak lurus serat terendah (2.078 kg/cm²) terdapat pada OSB 6PA15 (kayu afrika dengan kadar perekat 6% dan tekanan kempa 15 kg/cm²), sedangkan nilai rata-rata MOE basah tegak lurus serat tertinggi (8.316 kg/cm²) terdapat pada OSB 8PM25 (kayu mangium dengan kadar perekat 8% dan tekanan kempa 25 kg/cm²).

Grafik pada Gambar 9 dan 10 memperlihatkan secara umum papan dengan tekanan kempa 25 kg/cm² memiliki nilai kekuatan lentur basah yang lebih tinggi dibandingkan dengan tekanan kempa 15 kg/cm². Hal ini berlaku pada kekuatan lentur basah sejajar maupun tegak lurus serat.

[image:33.595.120.496.90.298.2]kempa dengan kadar perekat dan interaksi antar ketiganya memberikan pengaruh yang tidak nyata terhadap nilai MOE basah sejajar serat.

Pada analisis terhadap nilai kekuatan lentur tegak lurus serat didapatkan bahwa faktor tekanan kempa dan intaraksi antara tekanan kempa, jenis kayu dan kadar perekat memberikan pengaruh yang nyata terhadap nilai MOE basah tegak lurus serat, sedangkan untuk faktor jenis kayu, kadar perekat, interaksi antara tekanan kempa dengan jenis kayu, tekanan kempa dengan kadar perekat dan interaksi jenis kayu dengan kadar perekat memberikan pengaruh yang tidak nyata terhadap nilai MOE basah tegak lurus serat.

Hasil uji lanjut Duncan menunjukkan bahwa pada pengujian MOE basah sejajar serat, menunjukkan untuk kadar perekat 6% dengan interaksi antara tekanan kempa dengan jenis kayu memberikan nilai rata-rata MOE kering sejajar serat terbaik (18.085 kg/cm²) terdapat pada OSB kayu mangium dengan tekanan kempa 25 kg/cm² memberikan pengaruh yang tidak nyata terhadap OSB kayu campuran dengan tekanan kempa 25 kg/cm² dan OSB kayu afrika dengan tekanan kempa 25 kg/cm² namun tidak berpengaruh nyata terhadap OSB kayu lainnya. Untuk kadar perekat 8% dengan interaksi antara tekanan kempa dengan jenis kayu memberikan nilai rata-rata MOE basah sejajar serat tertinggi (22.278 kg/cm²) terdapat pada OSB kayu mangium dengan tekanan kempa 25 kg/cm² memberikan pengaruh yang tidak nyata terhadap OSB kayu afrika dengan tekanan kempa 25 kg/cm², sedangkan pada OSB kayu lainnya memberikan pengaruh yang nyata.

kadar perekat 6%, sedangkan OSB kayu lainnya memberikan pengaruh yang nyata. Pada pengujian MOE basah tegak lurus serat dengan interaksi antara tekanan kempa, jenis kayu dan kadar perekat memberikan nilai rata-rata MOE basah tegak lurus serat tertinggi (8.318 kg/cm²) terdapat pada OSB kayu mangium dengan kadar perekat 8% dan tekanan kempa 25 kg/cm² memberikan pengaruh nyata terhadap OSB kayu lainnya.

Jika dilihat dari faktor jenis kayu, dapat dilihat bahwa nilai kekuatan lentur basah papan yang terbuat dari kayu mangium cenderung lebih tinggi dibandingkan nilai kekuatan lentur basah papan yang terbuat dari kayu afrika maupun kayu campuran. Hal ini terjadi karena BJ kayu mangium lebih tinggi dibandingkan BJ kayu afrika sehingga terdapat perbedaan ukuran lumen dan ketebalan dinding sel. Kayu mangium akan cenderung memiliki dinding sel yang tebal dengan ukuran lumen yang kecil sehingga menyebabkan kecenderungan menyerap air kayu mangium menjadi lebih kecil dibandingkan kayu afrika.

4.2.2 Keteguhan Patah (Modulus Of Rapture)

Modulus Of Rapture (MOR) merupakan kemampuan papan menahan beban hingga batas maksimum (keteguhan patah). Pengujian keteguhan patah terbagi menjadi dua, yaitu pengujian keteguhan patah kering dan keteguhan patah basah.

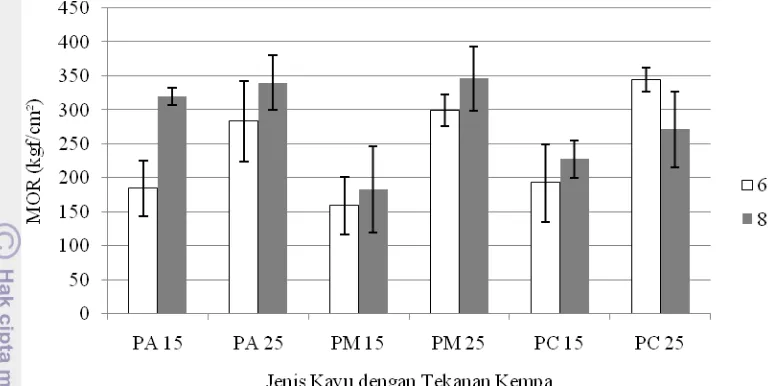

4.2.2.1 Keteguhan Patah Kering

Gambar 11 Rata-rata nilai MOR kering sejajar serat OSB.

Gambar 12 Rata-rata nilai MOR kering tegak lurus serat OSB.

OSB 6PM15 (kayu mangium dengan kadar perekat 6% dan tekanan kempa 15 kg/cm²), sedangkan nilai rata-rata MOR kering tegak lurus serat tertinggi (160,40 kg/cm²) terdapat pada OSB 8PM25 (kayu mangium dengan kadar perekat 8% dan tekanan kempa 25 kg/cm²).

Pengujian analisis keragaman dilakukan untuk mengetahui pengaruh tekanan kempa, kadar perekat, interaksi antara tekanan kempa dengan jenis kayu, tekanan kempa dengan kadar perekat dan jenis kayu dengan kadar perekat memberikan pengaruh nyata terhadap nilai MOR kering sejajar serat, sedangkan faktor jenis kayu dan interaksi antar ketiganya memberikan pengaruh yang tidak nyata terhadap nilai MOR kering sejajar serat.

Pada analisis terhadap nilai MOR tegak lurus serat didapatkan bahwa faktor tekanan kempa dan intaraksi antara tekanan kempa dengan jenis kayu memberikan pengaruh yang nyata terhadap nilai MOR kering tegak lurus serat, sedangkan untuk faktor jenis kayu, kadar perekat, interaksi antara tekanan kempa dengan kadar perekat, jenis kayu sengan kadar perekat dan interaksi antar ketiganya memberikan pengaruh yang tidak nyata terhadap nilai MOR kering tegak lurus serat.

terdapat pada OSB kayu afrika dengan kadar perekat 8%memberikan pengaruh yang nyata terhadap kayu lainnya.

Sedanakan untuk tekanan kempa 25 kg/cm² dengan interaksi antara kadar perekat dengan jenis kayu memberikan nilai rata-rata MOE kering sejajar serat terbaik (346,67 kg/cm²) terdapat pada OSB kayu mangium dengan kadar perekat 8% memberikan pengaruh yang nyata terhadap OSB kayu campuran dengan kadar perekat 8%, sedangkan OSB kayu lainnya memberikan pengaruh yang tidak nyata. Pada pengujian MOR kering tegak lurus serat dengan interaksi antara tekanan kempa dengan jenis kayu untuk kadar perekat 6% memberikan nilai rata-rata MOR kering tegak lurus serat terbaik (160,40 kg/cm²) terdapat pada OSB kayu mangium dengan tekanan kempa 25 kg/cm² memberikan pengaruh yang nyata terhadap OSB kayu lainny terhadap nilai MOR kering tegak lurus serat. Untuk interaksi antara tekanan kempa dengan jenis kayu pada kadar perekat 8% memberikan nilai rata-rata MOR kering tegak lurus serat terbaik (346,67 kg/cm²) terdapat pada OSB kayu mangium dengan tekanan kempa 25 kg/cm² memberikan nilai yang tidak berbeda nyata dengan OSB kayu afrika dengan tekanan kempa 15 kg/cm² dan OSB kayu afrika dengan tekanan kempa 25 kg/cm², sedang untuk OSB kayu lainnya memberikan pengaruh yang berbeda nyata terhadap nilai MOR kering tegak lurus serat.

Nilai MOR yang dihasilkan dipengaruhi oleh daya rekat perekat dalam meyatukan bahan, kondisi umum optimum distribusi perekat antara lapisan face/back dengan lapisan core perekat turut serta mempengaruhi nelai keteguhan patah dari papan komposit yang dihasilkan. Kemudian nilai keteguhan papan juga sangat dipengaruhi oleh kualitas partikel-partikel dan vinir yang digunakan sebagai bahan dalam proses pembuatan papan komposit (Sutigno, 2004)

dan tekanan kempa 25 kg/cm²). Sedangkan pada Gambar 12, papan yang yang memenuhi standar CSA 0437.0 (Grade O-2) adalah papan 8PA15 (kayu afrika dengan kadar perekat 8% dan tekanan kempa 15 kg/cm²), 6PM25 (kayu mangium dengan kadar perekat 6% dan tekanan kempa 25 kg/cm²), 8PM25 (kayu mangium dengan kadar perekat 8% dan tekanan kempa 25 kg/cm²) dan 6PC25 (kayu campuran dengan kadar perekat 6% dan tekanan kempa 25 kg/cm²), karena memiliki nilai keteguhan patah diatas 126,44 kg/cm2.

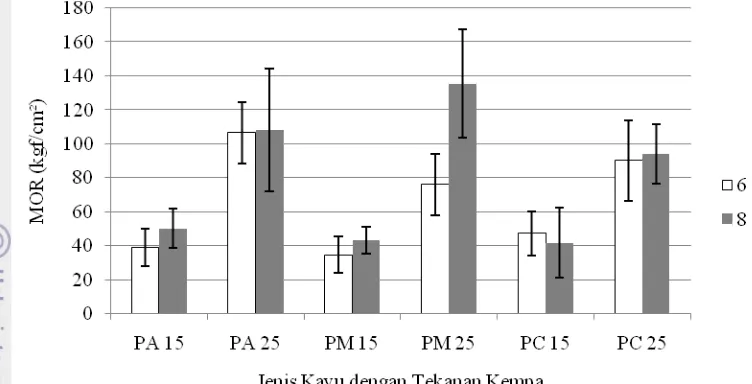

4.2.2.2 Keteguhan Patah Basah

Pengujian keteguhan patah basah dilakukan pada papan yang telah direndam selama 24 jam. Pengujian keteguhan patah pada kondisi basah bertujuan untuk menilai kemampuan OSB terhadap pengaruh pembasahan yang nantinya dapat menentukan layak tidaknya produk ini untuk digunakan sebagai bahan bangunan eksterior. Hasil pengujian keteguhan patah basah sejajar serat dan tegak lurus serat secara lengkap disajikan pada lampiran 7, sedangkan nilai rata-ratanya dapat dilihat pada grafik di Gambar 13 dan 14.

Gambar 14 Rata-rata nilai MOR basah tegak lurus serat OSB.

Nilai rata-rata MOR basah sejajar serat OSB hasil penelitian berkisar antara 52,12-223,22 kg/cm². Nilai rata-rata MOR basah sejajar serat terendah (52,12 kg/cm²) terdapat pada OSB 6PM15 (kayu magium dengan kadar perekat 6% dan tekanan kempa 15 kg/cm²), sedangkan nilai rata-rata MOR basah sejajar serat tertinggi (223,22 kg/cm²) terdapat pada OSB 8PM25 (kayu mangium dengan kadar perekat 8% dan tekanan kempa 25 kg/cm²). Nilai rata-rata MOR basah tegak lurus serat OSB hasil penelitian berkisar antara 34,66-135,61 kg/cm². Nilai rata-rata MOR basah tegak lurus serat terendah (34,66 kg/cm²) terdapat pada OSB 6PM15 (kayu mangium dengan kadar perekat 6% dan tekanan kempa 15 kg/cm²), sedangkan nilai rata-rata MOR basah tegak lurus serat tertinggi (135,61 kg/cm²) terdapat pada OSB 8PM25 (kayu mangium dengan kadar perekat 8% dan tekanan kempa 25 kg/cm²).

Pengujian analisis keragaman dilakukan untuk mengetahui pengaruh tekanan kempa, kadar perekat dan interaksi antara jenis kayu dengan kadar perekat memberikan pengaruh nyata terhadap nilai MOR basah sejajar serat, sedangkan faktor jenis kayu, interaksi antara tekanan kempa dengan jenis kayu, tekanan kempa dengan kadar perekat dan interaksi antar ketiganya memberikan pengaruh yang tidak nyata terhadap nilai MOR basah sejajar serat.

kadar perekat memberikan pengaruh yang nyata terhadap nilai MOR basah tegak lurus serat, sedangkan untuk faktor jenis kayu, interaksi antara tekanan kempa dengan jenis kayu, tekanan kempa dengan kadar perekat dan interaksi antar ketiganya memberikan pengaruh yang tidak nyata terhadap nilai MOR basah tegak lurus serat.

Hasil uji lanjut Duncan menunjukkan bahwa pada pengujian MOR basah sejajar serat, menunjukkan untuk faktor interaksi antara kadar perekat dengan jenis kayu untuk tekanan kempa 15 kg/cm² memberikan nilai rata-rata MOR kering sejajar serat tertinggi (108,34 kg/cm²) terdapat pada OSB kayu afrika dengan kadar perekat 8% memberikan pengaruh yang nyata untuk OSB kayu lainnya terhadap nilai MOR basah sejajar serat. Untuk tekanan kempa 25 kg/cm² dengan interaksi antara kadar perekat dengan jenis kayu memberikan nilai rata-rata MOR basah sejajar serat tertinggi (223,22 kg/cm²) terdapat pada OSB kayu mangium dengan kadar perekat 8% memberikan pengaruh yang tidak nyata terhadap OSB kayu lainnya. Pada pengujian MOR basah tegak lurus serat dengan interaksi antara kadar perekat dengan jenis kayu untuk tekanan kempa 15 kg/cm² memberikan nilai rata-rata MOR basah tegak lurus serat tertinggi (50,24 kg/cm²) terdapat pada OSB kayu afrika dengan kadar perekat 8% memberikan pengaruh yang tidak nyata untuk OSB kayu lainnya terhadap nilai MOR basah tegak lurus serat. Untuk tekanan kempa 25 kg/cm² dengan interaksi antara kadar perekat dengan jenis kayu memberikan nilai rata-rata MOR basah tegak lurus serat tertinggi (135,61 kg/cm²) terdapat pada OSB kayu mangium dengan kadar perekat 8% memberikan pengaruh yang tidak nyata terhadap OSB kayu afrika dengan kadar perekat 8% dan OSB kayu afrika dengan kadar perekat 6%, sedangkan terhadap OSB kayu lainnya memberikan pengaruh yang nyata.

4.2.3 Kekuatan Rekat Internal

perekat yang digunakan dalam proses pembuatan papan partikel (Haygreen dan Bowyer 1989).

Hasil pengujian internal bond OSB secara lengkap disajikan pada Lampiran 7, sedangkan nilai rata-ratanya tertera pada Gambar 15.

Gambar 15 Rata-rata nilai kekuatan rekat internal OSB.

Berdasarkan data pada Gambar 15 diketahui bahwa nilai rata-rata kekuatan rekat OSB hasil penelitian berkisar antara 1,24-7,72 kg/cm2. Nilai rata-rata kekuatan rekat terendah (1,24 kg/cm2) terdapat pada OSB 6PM15 (kayu mangium dengan kadar perekat 6% dan tekanan kempa 15 kg/cm²). Sedangkan nilai rata-rata kekuatan rekat tertinggi (7,72 kg/cm²) terdapat pada OSB 8PA25 (kayu afrika dengan kadar perekat 8% dan tekanan kempa 25 kg/cm²).

Hasil analisis keragaman dengan uji F menunjukkan bahwa pada pengujian kekuatan rekat menunjukkan faktor tekanan kempa, jenis kayu dan kadar perekat memberikan pengaruh nyata terhadap nilai kekuatan rekat OSB yang dihasilkan. Sedangkan faktor interaksi interaksi antara tekanan kempa dengan jenis kayu, tekanan kempa dengan kadar perekat, jenis kayu dengan kadar perekat dan antara tiga faktor memberikan pengaruh yang tidak nyata.

tekanan kempa 25 kg/cm²), 8PA25 (kayu afrika dengan kadar perekat 8% dan tekanan kempa 25 kg/cm²), 6PM25 (kayu mangium dengan kadar perekat 6% dan tekanan kempa 25 kg/cm²), 8PM25 (kayu mangium dengan kadar perekat 8% dan tekanan kempa 25 kg/cm²), 6PC25 (kayu campuran dengan kadar perekat 6% dan tekanan kempa 25 kg/cm²) dan 8PC25 (kayu campuran dengan kadar perekat 8% dan tekanan kempa 25 kg/cm²).

Tadiq (2000) menyatakan bahwa strand yang berukuran relatif panjang, lebih sedikit jumlahnya dibandingkan strand yang pendek pada setiap lapisan sehingga jumlah perekat yang menempel pada strand lebih banyak dan menghasilkan papan dengan daya rekat yang lebih tinggi. Pada peneltian ini, perbandingan antara panjang dengan lebar strand (aspect ratio) kayu afrika (3,452) lebih besar dibandingkan dengan kayu mangium (2,261). Dapat disimpulkan bahwa kayu afrika memiliki nilai kekuatan rekat internal kayu yang lebih besar dibandingkan dengan kayu lainnya. Menurut Anshari (2006) perbedaan kekuatan yang dihasilkan oleh perbedaan tekanan kempa itu terjadi akibat peresapan zat perekat ke permukaan kayu yang direkatkan. Penekanan yang terlalu lemah dapat menyebabkan proses peresapan perekat menjadi tidak sempurna, seperti terlihat pada Gambar 15, bahwa nilai kekuatan rekat internal pada tekanan kempa 25 kg/cm² cenderung memiliki nilai yang lebih tinggi dibandingkan dengan papan OSB yang menggunakan tekanan kempa 15 kg/cm².

4.2.4 Kuat Pegang Sekrup

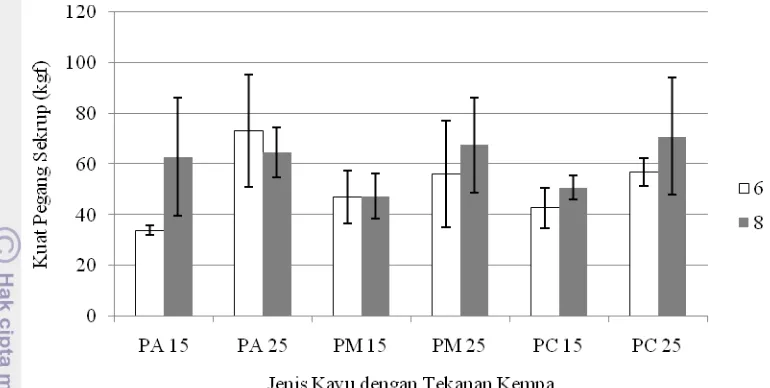

Gambar 16 Rata-rata nilai kuat pegang sekrup OSB.

Berdasarkan data pada Gambar 16 diketahui bahwa nilai rata-rata kuat pegang sekrup OSB hasil penelitian berkisar antara 33,85-73,17 kg. Nilai rata-rata kuat pegang sekrup terendah (33,85 kg) terdapat pada OSB 6PA15 (kayu afrika dengan kadar perekat 6% dan tekanan kempa 15 kg/cm²). Sedangkan nilai rata-rata kuat pegang sekrup tertinggi (73,17 kg) terdapat pada OSB 6PA25 (kayu afrika dengan kadar perekat 6% dan tekanan kempa 25 kg/cm²).

Dilihat dari hasil analisis keragaman didapatkan bahwa faktor tekanan kempa dan kadar perekat berpengaruh nyata terhadap nilai kuat pegang sekrup papan OSB, sedangkan faktor jenis kayu, interaksi antara tekanan kempa dengan jenis kayu, tekanan kempa dengan kadar perekat, jenis kayu dengan kadar perekat dan interaksi antar ketiga faktor memberikan pengaruh yang tidak nyata. Seluruh papan yang dibuat memenuhi standar JIS A 5908 : 2003 yang mensyaratkan nilai kuat pegang sekrup sebesar 30 kg.

4.2.5 Penentuan OSB Terbaik

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan hasil penelitian dapat disimpulkan bahwa:

1. Perlakuan pemakaian jenis kayu yang berbeda (kayu afrika, kayu mangium dan campuran keduanya), beda tekanan kempa yang berbeda (tekanan kempa 15 kg/cm² dan tekanan kempa 25 kg/cm²) dan kadar perekat yang berbeda pula (kadar perekat PF 6% dan kadar perekat 8%) dalam pembuatan OSB dapat mempengaruhi sifat fisis dan mekanis OSB. 2. Oriented Strand Board (OSB) terbaik pada OSB 8PM25 (kayu mangium

dengan kadar perekat 8% dan tekanan kempa 25 kg/cm²).

5.2 Saran

PENGARUH KOMBINASI

STRAND

, KADAR PEREKAT DAN

TEKANAN KEMPA

TERHADAP SIFAT FISIS MEKANIS

ORIENTED STRAND BOARD

KAYU MANGIUM DAN AFRIKA

JALA YURIAT

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

BAB VI

DAFTAR PUSTAKA

Anshari B. 2006. Pengaruh Variasi Tekanan Kempa terhadap Kuat Lentur Kayu Laminasi dari Kayu Meranti dan Keruing. Dimensi Teknik Sipil 8: 25-33.

http://puslit.petra.ac.id/-puslit/journals/aricle.php?PublishedlD=CIV06080105-7k [5 Jan 2012].

Bowyer JL, JG Haygreen. 1989. Hasil Hutan dan Ilmu Kayu : Suatu Pengantar. Hadikusumo SA, penerjemah; Prawito H, editor. Yogyakarta: Gajah Mada University Press. Terjemahan dari: Forest Product and Wood Science : An Introduction.

Bowyer et al. 2003. Forest Product and Wood Science an Introductin Fourth Edition. Iowa State Press.

Departemen Kehutanan. 2009. Statistik 2008. Direktorat Jenderal Bina Produksi Kehutanan. Jakarta.

Forest Products Laboratory. 1999. Wood Handbook—Wood as an Engineering Material. Gen. Tech. Rep. FPL–GTR–113. Madison, WI: U.S. Department of Agriculture, Forest Service, Forest Products Laboratory. 463 p

[JSA] Japanese Standard Association. 2003. JIS A 5908 : Particle Boards. Jepang: Japanese Standard Association.

Lemmens RHMJ, Soerianegara I, Wong WC. 1995. Plant Resource of South-East Asia No.5(2). Timber Trees: Minor Commercial Timbers, PROSEA. Bogor Indonesia.

Mandang YI, Pandit IKN. 1997. Pedoman Identifikasi Jenis Kayu di Lapangan. Bogor : Yayasan Prosea.

Massijaya MY, Hadi YS, Tambunan B, Bakar ES, Sunarni I. 1999. Studi Pembuatan Papan Partikel dari Limbah Kayu dan Plastik Polystyrene. Jurnal Ilmu dan Teknologi Hasil Hutan 12(2) : 29-36.

Massijaya MY, Kusumah SS. 2005. Analisis Kelayakan Teknis Papan Komposit dari Limbah Kayu dan Karton Gelombang untuk Bahan Bangunan dan Meubel. Jurnal Teknologi Hasil Hutan 18 (2).

Mul C. 2008. Informasi Spesies: Akasia mangium (Acacia mangium Willd.) http://.plantamor.com/index.php?plant=1721[30 November 2011]

Nuryawan A, Massijaya MY. 2006. Mengenal Oriented Strand Board (OSB). Kerjasama Fakultas Pertanian USU Medan dan Fakultas Kehutanan IPB Bogor.

Nuryawan A, Massijaya MY, Hadi YS. 2007. Sifat Fisis dan Mekanis OSB dari Tiga Jenis Kayu Cepat Tumbuh. Makalah dipresentasikan di Mapeki X, Pontianak.

Nuryawan A, Massijaya MY, Hadi YS. 2008. Sifat Fisis dan Mekanis Oriented Strand Board (OSB) dari Akasia, Ekaliptus dan Gmelina Berdiamter Kecil: Pengaruh Jenis Kayu dan Macam Aplikasi Perekat. Jurnal Ilmu dan Teknologi Hasil Hutan 1 (2): 60-66.

Pandit IKN, Kurniawan D. 2008. Struktur Kayu: Sifat Kayu sebagai Bahan Baku dan Ciri Diagnostik Kayu Perdagangan di Indonesia. Bogor: Fakultas Kehutanan IPB.

Pizzy A, Mittal KL 1994. Handbook of Adhesive Technology. USA : Marcel Dekker, Inc.

PROSEA. 1997. Seri Manual : Pedoman Identifikasi Jenis Kayu di Lapangan. Yayasan Prosea. Bogor.

Ruhendi S dan Y. S. Hadi. 1997. Perekat dan Perekatan. Bogor: Jurusan Teknologi Hasil Hutan. Fakultas Kehutanan. Institut Pertanian Bogor. Sahroni. 2008. Pengaruh Perlakuan Pendahuluan dan Variasi Panjang Strand

terhadap Sifat Oriented Strand Board (OSB) dari Bambu Betung (Dendrocalamus asper (Schult.F) Backer ex. Heyne). [Skripsi]. Bogor: Departemen Hasil Hutan Fakultas Kehutanan IPB.

Sutigno, P. 2004. Mutu Produk Teknologi Papan Partikel, Pusat Penelitian dan Pengembangan Hasil Hutan dan Sosial Ekonomi Kehutanan, Bogor.

[SBA] Structural Board Association. 2004. OSB Design Manual: Construction SheatingAnd Design Rated Oriented Strand Board. Canada.

[SBA] Structural Board Association. 2005. OSB Performance by Design: Oriented Strand Board in Wood Frame Construction. TM422. Canada. [SBA] Structural Board Association. 2005. Binders and Waxes in OSB. Technical

Bulletin No. TM114. Canada.

Tambunan B. 2000. Oriented Strand Board. Laboratorium Biokomposit Fakultas Kehutanan IPB. Bogor.

Tsoumis G. 1991. Science and Technology of Wood : Structure, Properties, Utilization. Van Nostrand Reindhold. New York.

Uzair dan Andoyo, S. 1989. Pembuatan Pulp Rayon dari Kayu Acacia mangium. Berita Selulosa XXV (2) : 31-35

Wahyudi I, Febrianto F dan Wistara INJ. 1990. Sifat Dasar, Sifat Pengolahan dan Sifat Penggunaan Kayu Afrika (Maesopsis eminii Engl.) [Laporan penelitian]. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Wulandari Y. 2008. Analisis Keragaman Genetik Kayu Afrika (Maeopsis eminii Engl.) Berdasarkan Penanda Random Amplified Polymorphic DNA. [Skripsi]. Bogor : Departemen Silvikultur, Institut Pertanian Bogor.

PENGARUH KOMBINASI

STRAND

, KADAR PEREKAT DAN

TEKANAN KEMPA

TERHADAP SIFAT FISIS MEKANIS

ORIENTED STRAND BOARD

KAYU MANGIUM DAN AFRIKA

JALA YURIAT

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

PENGARUH KOMBINASI

STRAND

, KADAR PEREKAT DAN BEDA

TEKANAN

TERHADAP SIFAT FISIS MEKANIS

ORIENTED STRAND

BOARD

KAYU MANGIUM DAN AFRIKA

JALA YURIAT

Skripsi

Sebagai salah satu syarat memperoleh gelar Sarjana Kehutanan pada Fakultas Kehutanan Institut Pertanian Bogor

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

INTRODUCTION. Overexploitation for decades affecting reduction of round wood production from Indonesian natural forest, in the other hand round wood demands are increasing. This quality decline supporting composite products as an alternative. One of popular composite products is oriented strand board or commonly known as OSB. OSB is a panel from wood strand and compound with exterior adhesive and then hot pressed. There were many observation regarding for OSB made from community forest’s wood. The objectives of this research are to explain adhesive difference, acacia and african wood combination strand and difference of pressing on OSB manufacturing to its physical and mechanical properties and to determine the best treatment for OSB. Physical and mechanical properties test is refer to JIS A 5908 (2003) standard of particle board standard and CSA 0437.0 (Grade O-2) standard of OSB.

MATERIAL AND METHOD. Variable used werewood species, adhesive content, and pressing. Mangium, African and mix of them used as OSB raw materials. Adhesive content used were 6%, 8% with 1% parafin added. Physical and mechanical properties observed were density, moisture content, water absorption, thickness swelling, modullus of elasticity (MOE), modullus of rupture (MOR), internal bonding and screw holding power.

RESULTS. The averagevalue resulted from physical properties test are : OSB’s average density about 0,50-0,62 g/cm3, the average moisture content is about 7,61-11,23%, water absorption average of OSB 2 hours is about 24,12-73,12%, water absorption average of OSB 24 hours is about 56,57-115,97%, the average value of thickness swelling OSB 2 hours is about 9,39-32,35%, the average value of thickness swelling OSB 24 hours is about 17,44-36,04%. The averagevalue resulted from mechanical properties test are : the average dry MOE parallel to grain is about 21.518-39.019 kg/cm2, the average dry MOE perpendicular to grain is about 6.134-12.363 kg/cm2, the average wet MOE parallel to grain is about 3.435-22.278 kg/cm2, the average wet MOE perpendicullar to grain is about 2.078-8.316 kg/cm2, the average dry MOR parallel to grain is about 158,71-346,67 kg/cm2, the average dry MOR perpendicullar to grain is about 82,66-160,40 kg/cm2, the average wet MOR parallel to grain is about 52,12-223,22 kg/cm2, the average wet MOR perpendicullar to grain is about 34,66-135,61 kg/cm2, the average OSB internal bonding is about 1,24-7,72 kg/cm2, the average screw holding power is about 33,85-73,13 kg. OSB from Mangium wood with 8% of adhesive content and 25 kg/cm² is the finest OSB. Wheter, OSB from African wood with 6% of adhesive content, and pressing of 15 kg/cm² is the worst OSB. Wood species which gives the best effect is Mangium, followed by african wood and combination of them as the worst. The best adhesive content is 8% while the best pressing is 25 kg/cm².

Key words: Pressing Preasure, Adhesive Content, PF, Strand Combination, Africa, Mangium, OSB.

1)

. Student of Forest Products Department, Faculty of Forestry IPB

2)

. Lecturer of Forest Product Department, Faculty of Forestry IPB

The Effect of Strand Combination, Adhesive Content and Pressing Preasure to Physical and Mechanical Properties of Mangium and African

Wood Oriented Strand Board

Jala Yuriat1, Fauzi Febrianto2

Jala Yuriat. E24070081. Pengaruh Kombinasi Strand, Kadar Perekat dan Tekanan Kempa terhadap Sifat Fisis Mekanis OrientedStrandBoard Kayu Mangium dan Afrika. Dibawah Bimbingan Prof. Dr. Ir. Fauzi Febrianto, MS.

RINGKASAN

Eksploitasi yang berlebihan selama beberapa dasawarsa telah menyebabkan produksi kayu bulat dari hutan alam Indonesia mengalami penurunan, sedangkan kebutuhan kayu semakin meningkat. Menurunnya kualitas kayu tersebut membuat produk komposit menjadi suatu alternatif. Salah satu produk komposit yang sedang populer adalah papan strand berorientasi (oriented strand board) atau yang lebih dikenal dengan OSB. OSB merupakan panel dari strand kayu yang direkat dengan perekat tipe eksterior dan dikempa panas. Penelitian mengenai pemanfaatan kayu rakyat sebagai bahan baku OSB telah banyak dilakukan. Penelitian ini bertujuan untuk menganalisis sifat fisis dan mekanis OSB yang dibuat pada berbagai kadar perekat, campuran strand dan perbedaan tekanan kempa.

Kayu yang digunakan antara lain mangium, afrika dan ca