LAMPIRAN I

ANALISA AYAKAN PASIR UNTUK

MATERIAL BETON

(ASTM C 136 – 84a)

Nama : Jannes Pandiangan

NIM : 110404072

Material : Pasir

Tanggal : 15 Maret 2016

Diameter Ayakan (mm)

Berat Fraksi (gr)

Rata-rata

(gr) % Rata-rata

% Kumulatif

Tertahan Sampel I Sampel II

9,52 0 0 0 0 0

4,76 0 0 0 0 0

2,38 63 71 67 6,7 6,7

1,19 171 254 212,5 21,25 27,95

0,60 266 286 276 27,6 55,55

0,30 242 201 221,5 22,15 77,7

0,15 204 148 176 17,6 95,3

Pan 54 40 47 4,7 100

Total 1000 1000 1000 100 363,2

Fineness Modulus (FM) =

= 2,632 Klasifikasi pasir yang baik:

Halus : 2,2 < FM< 2,6

Sedang : 2,6 <FM< 2,9

Kasar : 2,9 <FM< 3,2

Mengetahui

Asisten Lab. Beton Teknik Sipil USU

BERAT JENIS DAN ABSORBSI

AGREGAT HALUS UNTUK MATERIAL BETON

(ASTM C 128 – 88)Nama : Jannes Pandiangan

NIM : 110404072

Material : Pasir

Tanggal : 15 Maret 2016

KETERANGAN :

Berat Piknometer (gr) 174

Berat Piknometer + Pasir + Air (gr) 972

Berat Piknometer + Air (gr) 675

Berat Pasir Kering (gr) 488

BJ KERING 2,404

BJ SSD 2,463

BJ SEMU 2,555

ABSORPSI (%) 2,459

Mengetahui

PEMERIKSAAN KADAR LUMPUR DAN KADAR LIAT

AGREGAT HALUS UNTUK MATERIAL BETON

(ASTM C 117 – 90)

Nama : Jannes Pandiangan

NIM : 110404072

Material : Pasir

Tanggal : 16 Maret 2016

Pasir Sampel I Sampel II Rata-rata

Berat Mula-mula (gr) 500 500 500

Berat Kering (gr) 482 480 481

Kandungan Lumpur (gr) 18 20 19

Persentase Kandungan Lumpur (%) 3,6 4 3,8

Berat Kering Clay Lump(gr) 478 477 477,5

Kandungan Liat (gr) 4 3 3,5

Persentase Kandungan Liat (%) 0,830 0,625 0,727

Mengetahui

Asisten Lab. Beton Teknik Sipil USU

BERAT ISI PASIR

(ASTM C. 136-71)

Nama : Jannes Pandiangan

NIM : 110404072

Material : Pasir

Tanggal : 16 Maret 2016

Pasir

Cara Merojok Cara Menyiram

Sampel I (gr) Sampel II (gr) Sampel I

(gr) Sampel II (gr)

Berat Bejana 461 461 461 461

Pasir + Bejana 3436 3440 3058 3062

Bejana + Air 2300 2300 2300 2300

Berat Pasir 2975 2979 2597 2601

Berat Air 1839 1839 1839 1839

Keterangan

Cara Merojok Cara Menyiram

Sampel I (Kg/m3)

Sampel II (Kg/m3)

Sampel I (Kg/m3)

Sampel II (Kg/m3)

Berat Isi Air 996,505 996,505 996,505 996,505

Berat Isi Pasir 1612,073 1614,241 1407,245 1409,412

Rata-rata 1613,157 1408,329

Mengetahui

ANALISA AYAKAN AGREGAT KASAR

UNTUK MATERIAL BETON

(ASTM C 136 – 84a & ASTM D 448 – 86)

Nama : Jannes Pandiangan

NIM : 110404072

Material : Batu pecah

Tanggal : 16 Maret 2016

Diameter Ayakan (mm)

Berat Fraksi (gr) Rata-rata (gr)

% Rata-rata

% Kumulatif Tertahan Sampel I Sampel II

38,1 0 0 0 0 0

19,1 78 64,5 71,25 3,5625 3,5625

9,52 1282 1254 1268 63,4 66,9625

4,76 568 593 580,5 29,025 95,9875

2,38 0 0 0 0 95,9875

1,19 0 0 0 0 95,9875

0,60 0 0 0 0 95,9875

0,30 0 0 0 0 95,9875

0,15 0 0 0 0 95,9875

Pan 72 88,5 80,25 4,0125 100

Total 2000 2000 2000 100 746,45

Fineness Modulus (FM) =

= 6,4645

Mengetahui

Asisten Lab. Beton Teknik Sipil USU

ANALISA AYAKAN AGREGAT KASAR

UNTUK MATERIAL BETON

(ASTM C 136 – 84a & ASTM D 448 – 86)

Nama : Jannes Pandiangan

NIM : 110404072

Material : Steel Slag

Tanggal : 16 Maret 2016

Diameter Ayakan (mm)

Berat Fraksi (gr) Rata-rata (gr)

% Rata-rata

% Kumulatif Tertahan Sampel I Sampel II

38,1 0 0 0 0 0

19,1 843 1084 963,5 48,175 48,175

9,52 886 590 738 36,9 85,075

4,76 262 313 287,5 14,375 99,45

2,38 0 0 0 0 99,45

1,19 0 0 0 0 99,45

0,60 0 0 0 0 99,45

0,30 0 0 0 0 99,45

0,15 0 0 0 0 99,45

Pan 9 13 11 0,55 100

Total 2000 2000 2000 100 829,95

Fineness Modulus (FM) =

= 7,2995

Mengetahui

BERAT JENIS DAN ABSORBSI

AGREGAT KASAR UNTUK MATERIAL BETON

(ASTM C 127 – 88)

Nama : Jannes Pandiangan

NIM : 110404072

Material : Batu pecah

Tanggal : 16 Maret 2016

KETERANGAN :

Berat Kerikil SSD 1250

Berat Kerkil Dalam Air 775

Berat Kerikil Kering 1238

BJ KERING 2,606

BJ SSD 2,632

BJ SEMU 2,674

ABSORPSI (%) 0,969

Mengetahui

Asisten Lab. Beton Teknik Sipil USU

BERAT JENIS DAN ABSORBSI

AGREGAT KASAR UNTUK MATERIAL BETON

(ASTM C 127 – 88)

Nama : Jannes Pandiangan

NIM : 110404072

Material : Steel Slag

Tanggal : 16 Maret 2016

KETERANGAN :

Berat Slag SSD 1250

Berat Slag Dalam Air 895

Beratl Slag Kering 1242

BJ KERING 3,499

BJ SSD 3,521

BJ SEMU 3,579

ABSORPSI (%) 0,644

Mengetahui

Asisten Lab. Beton Teknik Sipil USU

BERAT ISI AGREGAT KASAR

UNTUK MATERIAL BETON

(ASTM C.29/C.29M-90)

Nama : Jannes Pandiangan

NIM : 110404072

Material : Batu pecah

Tanggal : 16 Maret 2016

Batu Pecah Cara Merojok Cara Menyiram Sampel I (gr) Sampel I (gr)

Berat Bejana 5000 5000

Batu Pecah + Bejana 21000 20200

Bejana + Air 14200 14200

Berat Batu Pecah 16000 15200

Berat Air 9200 9200

Keterangan

Cara Merojok Cara Menyiram

Sampel I (Kg/m3) Sampel II (Kg/m3)

Berat Isi Air 996,505 996,505

Berat Isi Batu Pecah 1733,052 1646,400

Mengetahui

Asisten Lab. Beton Teknik Sipil USU

BERAT ISI AGREGAT KASAR

UNTUK MATERIAL BETON

(ASTM C.29/C.29M-90)

Nama : Jannes Pandiangan

NIM : 110404072

Material : Steel Slag

Tanggal : 16 Maret 2016

Slag Cara Merojok Cara Menyiram

Sampel I (gr) Sampel I (gr)

Berat Bejana 5000 5000

Berat Slag + Bejana 22049 21449

Bejana + Air 14200 14200

Berat Slag 17049 16449

Berat Air 9200 9200

Keterangan

Cara Merojok Cara Menyiram

Sampel I (Kg/m3) Sampel II (Kg/m3)

Berat Isi Air 996,505 996,505

Berat Isi Steel Slag 1846,675 1781,686

Mengetahui

PEMERIKSAAN KADAR LUMPUR

AGREGAT KASAR UNTUK MATERIAL BETON

(ASTM C 117-90)

Nama : Jannes Pandiangan

NIM : 110404072

Material : Batu pecah

Tanggal : 16 Maret 2016

Batu Pecah Sampel I Sampel II Rata-rata

Berat Mula-mula (gr) 1000 1000 1000

Berat Kering (gr) 994 991 992,5

Kandungan Lumpur (gr) 6 9 7,5

Persentase Kandungan Lumpur (%) 0,6 0,9 0,75

Mengetahui

Asisten Lab. Beton Teknik Sipil USU

PEMERIKSAAN KADAR LUMPUR

AGREGAT KASAR UNTUK MATERIAL BETON

(ASTM C 117-90)

Nama : Jannes Pandiangan

NIM : 110404072

Material : Steel Slag

Tanggal : 16 Maret 2016

Slag Sampel I Sampel II Rata-rata

Berat Mula-mula (gr) 1000 1000 1000

Berat Kering (gr) 997 996 996,5

Kandungan Lumpur (gr) 3 4 3,5

Persentase Kandungan Lumpur (%) 0,3 0,4 0,35

Mengetahui

PEMERIKSAAN KEAUSAN AGREGAT KASAR

(LOS ANGELES)

(ASTM C 535 – 96)

Nama : Jannes Pandiangan

NIM : 110404072

Material : Batu pecah & Steel Slag

Tanggal : 16 Maret 2016

1. KERIKIL

BERAT (gr)

Berat mula-mula 5000

Tertahan Ф 1,68 3585

Lolos Ф 1,68 1415

Persentase keausan (%) 28,3

2. SLAG BAJA

BERAT (gr)

Berat mula-mula 5000

Tertahan Ф 1,68 3910

Lolos Ф 1,68 1090

Persentase keausan (%) 21,8

Mengetahui

Asisten Lab. Beton Teknik Sipil USU

LAMPIRAN II

PERENCANAAN CAMPURAN BETON

MIX DESIGN BETON (f’c = 30 MPa)

Nama : Jannes Pandiangan Semen : Semen Andalas Type I Ag. Halus : Pasir

Ag. Kasar : Batu Pecah

Air : PDAM

Slump : 6 – 18 cm

Mutu rencana : f‟c 30 MPa

Standar deviasi : 55

Rencana pelaksanaan dilokasi : 451,65 kg/cm2

1. Perencanaan Faktor Air Semen

Faktor Air Semen Standart : 0,5

Jenis Agregat Kasar

Umur Beton pada Saat Diuji (Hari)

3 7 28 91

Kerikil 170 230 330 400

Batu Pecah 190 270 370 450

Berdasarkan grafik WCF untuk trial mix : 0,43 Koefisien koreksi laboratorium 0,95 : 0,41 Faktor air semen maksimum : 0,60 Direncanakan faktor air semen : 0,41

2. Perencanaan Air Bebas untuk Campuran Beton (1ltr/m3)

Agregat Nilai Slump

Ø max Jenis 0 – 1 cm

(kaku)

1 – 3 cm (kental)

3 – 6 cm (sedang)

6 – 18 cm (encer)

10 mm Tidak pecah 150 180 205 225

Pecah 180 205 230 250

20 mm Tidak pecah 135 160 180 195

Pecah 170 190 210 225

40 mm Tidak pecah 115 140 160 175

Nilai Slump yang ditetapkan : 6 – 18 cm

Perencanaan pemakaian air sebanyak : 205 ltr/m3 Perencanaan pemakaian semen sebanyak : 476,744 kg/m3 Persyaratan semen minimum : 400 kg/m3

3. Klasifikasi Agregat Halus

Diameter ayakan

(mm)

Persentase material lolos ayakan (%) Bahan Uji Agregat Zona I Zona II Zona III Zona IV % kumulatif

lolos

% kumulatif tertahan

9,52 100 100 100 100 100 0

4,76 90-100 90-100 90-100 95-100 100 0

2,38 60-95 75-100 85-100 95-100 93,3 6,7

1,19 30-70 55-90 75-100 90-100 72,05 27,95

0,60 15-34 35-59 60-79 80-100 44,45 55,55

0,30 5-20 8-30 12-40 15-50 22,3 77,7

0,15 0-10 0-10 0-10 0-15 4,7 95,3

0 10 20 30 40 50 60 70 80 90 100

0 1 2 3 4 5 6 7 8 9 10

%

L

o

lo

s

Diameter Ayakan

Zona I

0 10 20 30 40 50 60 70 80 90 100

0 1 2 3 4 5 6 7 8 9 10

% L o lo s Diameter Ayakan

Zona II

Batas Bawah Batas Atas Hasil Pengujian 0 10 20 30 40 50 60 70 80 90 1000 1 2 3 4 5 6 7 8 9 10

4. Klasifikasi Agregat Campuran Diameter Ayakan (mm) % pasir tertahan % Batu Pecah Tertahan

Komposisi Rencana Komposisi Pasir Batu

Pecah Perfaksi Komposisi

Lolos Tertahan 0,4 0,6

38,1 0 0 0 0 0 100 0

19,1 0 3,5625 0 2,672 2,672 97,328 2,672

9,52 0 63,4 0 47,550 47,550 49,778 50,222

4,76 0 29,025 0 21,769 21,769 28,009 71,991

2,38 6,7 0 1,675 0 1,675 26,334 73,666

1,19 21,25 0 5,313 0 5,313 21,022 78,978

0,60 27,6 0 6,9 0 6,9 14,122 85,878

0,30 22,15 0 5,538 0 5,538 8,584 91,416

0,15 17,6 0 4,4 0 4,4 4,184 95,816

FM 5,506

0 10 20 30 40 50 60 70 80 90 100

0 1 2 3 4 5 6 7 8 9 10

5. Porsi Campuran

Berat jenis SSD steel slag 3,521 Berat jenis SSD batu pecah 2,632

Berat jenis SSD pasir 2,463

Berat jenis SSD gabungan 2,589

Berat jenis Beton 2337,5 kg/m3

Penggunaan semen 501,836 kg/m3

Penggunaan air 205 kg/m3

Kadar agregat gabungan 1630,664 kg/m3

Kadar batu pecah 1222,998 kg/m3

Kadar pasir 407,666 kg/m3

Perbandingan 1 0,4085 0,81 2,44

Proporsi campuran Semen (Kg) Air (Kg) Pasir (Kg) Batu Pecah (Kg)

Untuk 1 m3 beton segar 501,8359853 205 407,6660037 1222,998011 Volume Silinder (m3)

FS = 1,3 0,006888375 0,006888375 0,006888375 0,006888375 Untuk 1 benda uji silinder

(s = 15 cm, t = 30 cm) 3,457 1,412 2,808 8,424

Untuk 12 benda uji silinder

(s = 15 cm, t = 30 cm) 41,482 16,945 33,698 101,094

Volume Balok (m3)

FS = 1,3 0,156 0,156 0,156 0,156

Untuk 1 benda uji balok

(a = 15x25 cm, l = 3,2 m) 78,286 31,980 63,596 190,788

Untuk 3 benda uji balok

(a = 15x25 cm, l = 3,2 m) 234,859 95,940 190,788 572,363

KOMPOSISI CAMPURAN

1. Beton Normal

Proporsi campuran Semen (Kg) Air (Kg) Pasir (Kg) Kerikil (Kg) Untuk 1 m3 beton segar 501,836 205 407,666 1222,998

Volume Silinder (m3)

FS = 1,3 0,006888375 0,006888375 0,006888375 0,006888375 Untuk 1 benda uji silinder

(s = 15 cm, t = 30 cm) 3,457 1,412 2,808 8,424 Untuk 4 benda uji silinder

(s = 15 cm, t = 30 cm) 13,827 5,648 11,233 33,698 Volume Balok (m3)

FS = 1,3 0,156 0,156 0,156 0,156

Untuk 1 benda uji balok

(a = 15x25 cm, l = 3,2 m) 78,286 31,980 63,596 190,788

Total 92,114 37,628 74,829 224,486

2. Beton Substitusi 15% Kerikil dengan Slag

Volume steel slag : 0,070 m3 Banyak steel slag : 245,413 kg

Proporsi campuran Semen (Kg) Air (Kg) Pasir (Kg) 85% Kerikil (Kg)

15% Slag (Kg)

Untuk 1 m3 beton segar 501,836 205 407,666 1039,548 245,413

Volume Silinder (m3)

FS = 1,3 0,006888375 0,006888375 0,006888375 0,006888375 0,006888375

Untuk 1 benda uji silinder

(s = 15 cm, t = 30 cm) 3,457 1,412 2,808 7,161 1,690

Untuk 4 benda uji silinder

(s = 15 cm, t = 30 cm) 13,827 5,648 11,233 28,643 6,762

Volume Balok (m3)

FS = 1,3 0,156 0,156 0,156 0,156 0,156

Untuk 1 benda uji balok

3. Beton Substitusi 25% Kerikil dengan Slag

Volume steel slag : 0,116 m3 Banyak steel slag : 409,021 kg

Proporsi campuran Semen (Kg) Air (Kg) Pasir (Kg) 75% kerikil (Kg)

15% Slag (Kg)

Untuk 1 m3 beton segar 501,836 205 407,666 917,249 409,021

Volume Silinder (m3)

FS = 1,3 0,006888375 0,006888375 0,006888375 0,006888375 0,006888375

Untuk 1 benda uji silinder

(s = 15 cm, t = 30 cm) 3,457 1,412 2,808 6,318 2,817

Untuk 4 benda uji silinder

(s = 15 cm, t = 30 cm) 13,827 5,648 11,233 25,273 11,270

Volume Balok (m3)

FS = 1,3 0,156 0,156 0,156 0,156 0,156

Untuk 1 benda uji balok

(a = 15x25 cm, l = 3,2 m) 78,286 31,980 63,596 143,091 63,807

LAMPIRAN III

LEMBAR DATA

PENGUJIAN NILAI SLUMP CAMPURAN BETON

(ASTM C 143-90A)

Nama : Jannes Pandiangan

NIM : 11 0404 072

Tanggal Pengujian : 18 Mei 2016

Persentase Substitusi

Kerikil

Nilai slump

(cm)

0% 12

15% 11

25% 10

Mengetahui

Asisten Lab. Beton Teknik Sipil USU

LEMBAR DATA

PENGUJIAN KUAT TEKAN

Nama : Jannes Pandiangan

NIM : 11 0404 072

Benda Uji : Silinder

Tanggal Pengujian : 15 Juni 2016

VARIASI BENDA UJI

BERAT

(Kg) A (cm

2 ) BEBAN TEKAN (KN) KUAT TEKAN (MPa) KUAT TEKAN RATA-RATA (MPa) BETON NORMAL

B.1 12,82 176,625 554 31,366

33,517 B.2 12,79 176,625 600 33,970

B.3 12,84 176,625 630 35,669 B.4 12,86 176,625 584 33,064

85% KERIKIL + 15% SLAG

B.1 13,10 176,625 680 38,500

36,660 B.2 13,21 176,625 630 35,669

B.3 13,34 176,625 640 36,235 B.4 13,16 176,625 640 36,235

75% KERIKIL + 25% SLAG

B.1 13,43 176,625 700 39,632

40,481 B.2 13,40 176,625 740 41,897

B.3 13,66 176,625 720 40,764 B.4 13,44 176,625 700 39,632

Mengetahui

LEMBAR DATA

PENGUJIAN LENDUTAN

Nama : Jannes Pandiangan

NIM : 11 0404 072

Benda Uji : Balok Beton Bertulang

Tanggal Pengujian : 16 September 2016

1. Balok Beton Bertulang (Normal)

Beban (P) (kg/cm2)

Beban (P) (kg)

1/4L-L CL 1/4L-R

Dial

Reading Lendutan

Dial

Reading Lendutan

Dial

Reading Lendutan

x 0,01 mm x 0,01 mm x 0,01 mm

0 0 0 0 0 0 0 0

10 1333 70 0,7 95 0,95 68 0,68

20 2666 132 1,32 210 2,1 125 1,25

30 3999 305 3,05 432 4,32 302 3,02

40 5332 470 4,7 721 7,21 464 4,64

45 5998,5 785 7,85 1086 10,86 768 7,68

2. Balok Beton Bertulang (Substitusi 15% Kerikil)

Beban (P) (kg/cm2)

Beban (P) (kg)

1/4L-L CL 1/4L-R

Dial

Reading Lendutan

Dial

Reading Lendutan

Dial

Reading Lendutan

x 0,01 mm x 0,01 mm x 0,01 mm

0 0 0 0 0 0 0 0

10 1333 67 0,67 88 0,88 63 0,63

20 2666 122 1,22 197 1,97 116 1,16

30 3999 265 2,65 397 3,97 258 2,58

40 5332 593 5,93 889 8,89 579 5,79

3. Balok Beton Bertulang (Substitusi 25% Kerikil)

Beban (P) (kg/cm2)

Beban (P) (kg)

1/4L-L CL 1/4L-R

Dial

Reading Lendutan

Dial

Reading Lendutan

Dial

Reading Lendutan

x 0,01 mm x 0,01 mm x 0,01 mm

0 0 0 0 0 0 0 0

10 1333 53 0,53 75 0,75 45 0,45

20 2666 112 1,12 170 1,7 99 0,99

30 3999 210 2,1 280 2,8 172 1,72

40 5332 310 3,1 440 4,4 260 2,6

50 6665 793 7,93 965 9,65 782 7,82

60 7998 1088 10,88 1793 17,93 1075 10,75

Mengetahui

LAMPIRAN IV

Slag baja Pengujian keausan kerikil

Analisa ayakan pasir Pengeringan agregat kasar

Proses penyediaan bahan Bekisting balok

Penuangan bahan ke dalam molen Beton segar

Proses pengecoran Proses pengecoran

Proses pengecoran Pemadatan dengan vibrator

Pengecoran silinder selesai Pengecoran balok selesai

Pengujian kuat tekan silinder Pengujian kuat tekan silinder

Alat jacking hydrolic Benda uji balok

DAFTAR PUSTAKA

Aryanti, Riza dkk. 2008. “Pengujian Lentur Balok Beton Bertulang dengan

Menggunakan Modifikasi Alat Uji Tekan”. Universitas Andalas. Padang Dipohusodo, Istimawan. 1999. Struktur Beton Bertulang. PT.Gramedia Pustaka

Utama. Jakarta.

Mulyono, Tri . 2003. “Teknologi Beton” Penerbit ANDI. Yogyakarta.

McCormac, Jack C. 2004. Desain Beton Bertulang Edisi Kelima Jilid I, Jakarta:

Penertbit Erlangga.

Nawy, Edward G. 1998. Beton Bertulang Suatu Pendekatan Dasar. Bandung:

Penerbit Refika Aditama.

Nugraha, Paul. 2007. “Teknologi Beton” Penerbit ANDI. Yogyakarta.

Risdianto, Yudi. 2013. “Kajian Kuat Tekan Beton dengan Perbandingan Volume dan Perbandingan Berat untuk Produksi Beton Massa Menggunakan

Agregat Kasar Batu Pecah Merapi”.Universitas Negeri Yogyakarta. Yogyakarta.

Setiawan, Deni dkk. 2014. “Pengaruh Penggunaan Limbah Baja terhadap Kuat

Karakteristik Beton” Universitas Kristen Maranatha, Bandung.

SNI 03 – 2847 –2002, “Tata Cara Perhitungan Struktur Beton untuk Bangunan Gedung”, 2002.

SNI 03 – 2847 –2013, “Tata Cara Perhitungan Struktur Beton untuk Bangunan Gedung”, 2013

Tugas Akhir Buen, Sian dkk. 2013. “Uji Eksperimental Kuat Lentur Balok dan

Pelat Beton Bertulang dengan Agregat Kasar dan halus Beton Daur

Ulang”. Universitas Katolik Parahyangan. Bandung.

Wikana, Iwan. 2007. “Tinjauan Kuat Lentur Balok Beton Bertulang dengan

BAB 3

METODE PENELITIAN

3.1 Umum

Metode yang digunakan pada penelitian ini adalah kajian eksperimental

yang dilakukan di Laboratorium Beton Fakultas Teknik Departemen Teknik Sipil

Universitas Sumatera Utara. Secara umum urutan tahap penelitian ini meliputi:

a Penyediaan bahan penyusun beton

b Pemeriksaan bahan

c Perencanaan campuran beton (mix design)

d Pembuatan benda uji

e Pemeriksaan nilai slump

f Pengujian kuat tekan beton umur 28 hari

g Pengujian kuat lentur beton umur 28 hari

Tabel 3.1 Variasi penggunaan agregat kasar dan jumlah benda uji

Variasi Penggunaan

Agregat Kasar

Banyak Benda Uji

Jumlah

Tekan Kuat Lentur

Beton normal (100% kerikil,

0% steel slag) 4 1 5

85% kerikil, 15% steel slag 4 1 5

75% kerikil, 25% steel slag 4 1 5

FLOW CHART

Persiapan Bahan

Pemeriksaan Bahan

Pembuatan Beton Segar

Pengujian Slump

Pencetakan Benda

Perawatan Beton (28 hari)

Pengujian Benda Uji (Uji Kuat Tekan, Uji Kuat Lentur)

Data

Analisis data

Selesai

Semen Pasir Batu Pecah Air Steel Slag

Kesimpulan dan Saran

3.2 Penyediaan dan pemeriksaan bahan penyusun beton

Bahan penyusun beton terdiri dari semen portland, agregat halus, agregat

kasar dan air. Sering pula ditambah bahan campuran tambahan yang sangat

bervariasi untuk mendapatkan sifat-sifat beton yang diinginkan. Biasanya

perbandingan campuran yang digunakan adalah perbandingan jumlah bahan

penyusun beton yang lebih ekonomis dan efektif.

3.2.1. Semen Portland

Semen yang dipakai dalam penelitian ini adalah semen tipe I yang

diproduksi oleh PT. LAFARGE CEMENT INDOSNESIA atau dikenal dengan

nama Semen Andalas dalam kemasan 1 zak 50 kg.

3.2.2. Agregat Halus

Agregat halus (pasir) yang dipakai dalam campuran beton dilakukan

pemeriksaan, meliputi:

a. Analisa ayakan pasir

b. Pemeriksaan kadar lumpur (pencucian pasir lewat ayakan no. 200)

c. Pemeriksaan kandungan organik (colorometric test)

d. Pemeriksaan kadar liat (clay lump)

e. Pemeriksaan berat isi pasir

f. Pemeriksaan berat jenis dan absorbsi pasir

Analisa Ayakan Pasir

a. Tujuan:

untuk memeriksa penyebaran butiran (gradasi) dan menentukan nilai modulus

kehalusan pasir (FM)

b. Hasil pemeriksaan:

Modulus kehalusan pasir (FM) : 2.632

Pasir dapat dikategorikan pasir sedang.

c. Pedoman:

100

mm 0.15 ayakan hingga

tertahan Komulatif

%

Berdasarkan nilai modulus kehalusan (FM), agregat halus dibagi dalam

beberapa kelas, yaitu :

Pasir halus : 2.20 < FM < 2.60 Pasir sedang : 2.60 < FM < 2.90 Pasir kasar : 2.90 < FM < 3.20

Pemeriksaan Kadar Lumpur (Pencucian Pasir Lewat Ayakan No.200)

a. Tujuan :

Untuk memeriksa kandungan lumpur pada pasir.

b. Hasil pemeriksaan :

Kandungan lumpur : 3.8% < 5% , memenuhi persyaratan.

c. Pedoman :

Kandungan Lumpur yang terdapat pada agregat halus tidak dibenarkan

melebihi 5% (dari berat kering). Apabila kadar lumpur melebihi 5% maka

pasir harus dicuci.

Pemeriksaan Kandungan Organik

a. Tujuan :

Untuk memeriksa kadar bahan organik yang terkandung di dalam pasir.

b. Hasil pemeriksaan :

Warna kuning terang (standar warna No.3), memenuhi persyaratan.

c. Pedoman :

Standar warna No.3 adalah batas yang menentukan apakah kadar bahan organik

pada pasir lebih kurang dari yang disyaratkan.

Pemeriksaan Clay Lump Pada Pasir

a. Tujuan :

Untuk memeriksa kandungan liat pada pasir.

b. Hasil pemeriksaan :

Kandungan liat 0.727% < 1% , memenuhi persyaratan.

c. Pedoman :

Kandungan liat yang terdapat pada agregat halus tidak boleh melebihi 1%

Pemeriksaan Berat Isi Pasir

a. Tujuan :

Untuk menentukan berat isi (unit weight) pasir dalam keadaan padat dan

longgar.

b. Hasil pemeriksaan :

Berat isi keadaan rojok / padat : 1613.157 kg/m3 Berat isi keadaan longgar : 1408.329 kg/m3

c. Pedoman :

Dari hasil pemeriksaan diketahui bahwa berat isi pasir dengan cara merojok

lebih besar daripada berat isi pasir dengan cara menyiram, hal ini berarti

bahwa pasir akan lebih padat bila dirojok daripada disiram. Dengan

mengetahui berat isi pasir maka kita dapat mengetahui berat pasir dengan

hanya mengetahui volumenya saja.

Pemeriksaan Berat Jenis dan Absorbsi Pasir

a. Tujuan :

Untuk menetukan berat jenis (specific gravity) dan penyerapan air (absorbsi)

pasir.

b. Hasil pemeriksaan :

Berat jenis SSD : 2463 kg/m3 Berat jenis kering : 2404 kg/m3 Berat jenis semu : 2555 kg/m3

Absorbsi : 2.459%

c. Pedoman :

Berat jenis SSD merupakan perbandingan antara berat pasir dalam keadaan

SSD dengan volume pasir dalam keadaan SSD. Keadaan SSD (Saturated

Surface Dry) di mana permukaan pasir jenuh dengan uap air sedangkan

dalamnya kering, keadaan pasir kering di mana pori-pori pasir berisikan udara

tanpa air dengan kandungan air sama dengan nol, sedangkan keadaan semu di

mana pasir basah total dengan pori-pori penuh air. Absorbsi atau penyerapan

air adalah persentase dari berat pasir yang hilang terhadap berat pasir kering di

mana absorbsi terjadi dari keadaan SSD sampai kering.

Berat jenis kering < berat jenis SSD < berat jenis semu.

3.2.3. Agregat Kasar

Pemeriksaan yang dilakukan pada agregat kasar meliputi:

a. Analisa ayakan batu pecah

b. Pemeriksaan kadar lumpur (pencucian lewat ayakan No.200)

c. Pemeriksaan keausan menggunakan mesin Los Angeles

d. Pemeriksaan berat isi batu pecah

e. Pemeriksaan berat jenis dan absorbsi batu pecah

Analisa Ayakan Batu Pecah

a. Tujuan :

Untuk memeriksa penyebaran butiran (gradasi) dan menentukan nilai modulus

kehalusan (fineness modulus / FM) kerikil.

a. Hasil pemeriksaan :

FM : 6.465

5.5 < 6.465 < 7.5 , memenuhi persyaratan.

c. Pedoman :

1.

100

mm 0.150 ayakan hingga

tertahan kumulatif

% FM

2. Agregat kasar untuk campuran beton adalah agregat kasar dengan

modulus kehalusan (FM) antara 5.5 sampai 7.5.

Pemeriksaan Kadar Lumpur (Pencucian Kerikil Lewat Ayakan no.200)

a. Tujuan :

Untuk memeriksa kandungan lumpur pada kerikil.

b. Hasil pemeriksaan :

Kandungan lumpur : 0.75% < 1% , memenuhi persyaratan.

c. Pedoman :

Kandungan Lumpur yang terdapat pada agregat kasar tidak dibenarkan

melebihi 1% (ditentukan dari berat kering). Apabila kadar lumpur melebihi

Pemeriksaan Keausan Dengan Mesin Los Angeles

a. Tujuan :

Untuk memeriksa ketahanan aus agregat kasar.

b. Hasil pemeriksaan :

Persentase keausan : 28,30 < 50%

c. Pedoman :

1. x 100%

awal berat

akhir berat awal

berat keausan

%

2. Pada pengujian keausan dengan mesin pengaus Los Angeles, persentase

keausan tidak boleh lebih dari 50%.

Pemeriksaan Berat Isi Batu Pecah

a. Tujuan :

Untuk memeriksaan berat isi (unit weight) agregat kasar dalam keadaan padat

dan longgar.

b. Hasil pemeriksaan :

Berat isi keadaan rojok / padat : 1733.052 kg/m3

Berat isi keadaan longgar : 1646.400 kg/m3

c. Pedoman :

Dari hasil pemeriksaan diketahui bahwa berat isi batu pecah dengan cara

merojok lebih besar daripada berat isi dengan cara menyiram, hal ini berarti

bahwa kerikil akan lebih padat bila dirojok daripada disiram. Dengan

mengetahui berat isi batu pecah maka kita dapat mengetahui berat batu becah

dengan hanya mengetahui volumenya saja.

Pemeriksaan Berat Jenis dan Absorbsi Batu Pecah

a. Tujuan :

Untuk menentukan berat jenis (specific gravity) dan penyerapan air (absorbsi)

batu pecah.

b. Hasil pemeriksaan :

Berat jenis SSD : 2632 kg/m3 Berat jenis kering : 2606 kg/m3 Berat jenis semu : 2674 kg/m3

c. Pedoman :

Berat jenis SSD merupakan perbandingan antara berat batu pecah dalam

keadaan SSD dengan volume batu pecah dalam keadaan SSD. Keadaan SSD

(Saturated Surface Dry) di mana permukaan batu pecah jenuh dengan uap air,

keadaan batu pecah kering di mana pori batu pecah berisikan udara tanpa air

dengan kandungan air sama dengan nol, sedangkan keadaan semu di mana

pasir basah total dengan pori penuh air. Absorbsi atau penyerapan air adalah

persentase dari berat batu pecah yang hilang terhadap berat batu pecah kering,

di mana absorbsi terjadi dari keadaan SSD sampai kering.

Hasil pengujian harus memenuhi :

Berat jenis kering < berat jenis SSD < berat jenis semu.

3.2.4. Air

Air yang digunakan dalam pembuatan sampel adalah air yang berasal dari

sumber air yang bersih. Secara pengamatan visual air yang dapat pembuatan beton

yaitu air yang jernih, tidak berwarna dan tidak mengandung kotoran-kotoran

seperti minyak dan zat organik lainnya. Dalam penelitian ini air yang dipakai

adalah berasal dari PDAM Tirtanadi, di Laboratorium Bahan Rekayasa

Departemen Teknik Sipil Fakultas Teknik USU.

3.2.5. Steel Slag

Pemeriksaan yang dilakukan pada steel slag meliputi:

a. Analisa ayakan steel slag

b. pemeriksaan kadar lumpur (pencucian lewat ayakan No.200)

c. Pemeriksaan keausan menggunakan mesin Los Angeles

d. Pemeriksaan berat isi

e. Pemeriksaan berat jenis dan absorbsi

Analisa Ayakan Steel Slag

a. Tujuan :

Untuk memeriksa penyebaran butiran (gradasi) dan menentukan nilai modulus

b. Hasil pemeriksaan :

FM : 7.45

5.5 < 7.2995 < 7.5 , memenuhi persyaratan.

Pemeriksaan Kadar Lumpur (Pencucian Steel Slag Lewat Ayakan no.200)

a. Tujuan :

Untuk memeriksa kandungan lumpur pada steel slag.

b. Hasil pemeriksaan :

Kandungan lumpur : 0.35% < 1% , memenuhi persyaratan.

Pemeriksaan Keausan Dengan Mesin Los Angeles

a. Tujuan :

Untuk memeriksa ketahanan aus steel slag.

b. Hasil pemeriksaan :

Persentase keausan : 21,80 < 50%

Pemeriksaan Berat Isi Steel Slag

a. Tujuan :

Untuk memeriksaan berat isi (unit weight) steel slag dalam keadaan padat

dan longgar.

b. Hasil pemeriksaan :

Berat isi keadaan rojok / padat : 1846.675 kg/m3

Berat isi keadaan longgar : 1781.686 kg/m3

Pemeriksaan Berat Jenis dan Absorbsi Steel Slag

a. Tujuan :

Untuk menentukan berat jenis (specific gravity) dan penyerapan air (absorbsi)

steel slag.

b. Hasil pemeriksaan :

Berat jenis SSD : 3521 kg/m3 Berat jenis kering : 3499 kg/m3 Berat jenis semu : 3579 kg/m3

3.3 Perencanaan Campuran Beton (Mix Design)

Perencanaan campuran beton dimaksudkan untuk mengetahui komposisi

atau proporsi bahan-bahan penyusun beton. Proporsi bahan-bahan penyusun beton

ini ditentukan melalui sebuah perancangan beton (mix design). Hal ini dilakukan

agar proporsi campuran dapat memenuhi syarat teknis secara ekonomis. Dalam

menentukan proporsi campuran dalam penelitian ini digunakan metode

Departemen Pekerjaan Umum yang berdasarkan pada SNI 2847:2013.

Kriteria dasar perancangan beton dengan menggunakan metode

Departemen Pekerjaan Umum ini adalah kekuatan tekan dan hubungan dengan

faktor air semen. Perhitungan mix design secara lengkap dapat dilihat pada

lampiran. Dari hasil perhitungan mix design tersebut diperoleh perbandingan

campuran beton antara semen : pasir : kerikil : air = 1,00 : 0,81 : 2,44 : 0,4085

Untuk perhitungan mix design, dapat dilihat pada lampiran 2.

3.4 Pembuatan Benda Uji

Pembuatan benda uji terdiri dari tiga variasi campuran untuk percobaan,

yaitu campuran normal tanpa bahan pengganti, campuran dengan substitusi kerikil

dengan limbah baja sebesar 15% dan 25% dari volume kerikil.

Setelah semua bahan selesai disediakan, hidupkan mesin molen dan

masukkan air kedalamnya yang berfungsi untuk membasahi mesin tersebut

supaya adukan beton yang sebenarnya tidak berkurang. Setelah ±30 detik, air

didalam molen dibuang. Untuk beton normal, langkah pertama masukkan agregat

halus dan semen dan biarkan selama ±1 menit supaya agregat halus dan semen

tercampur rata. Kemudian air dimasukkan sebagian-sebagian ke dalam molen

secara menyebar, hal ini dilakukan supaya air tidak hanya tercampur di beberapa

tempat dan menyebabkan adukannya tidak rata (menggumpal). Selanjutnya

masukkan batu pecah dan biarkan mesin molen ±10 menit sampai campuran beton

benar-benar tercampur secara merata dan homogen.

Adukan yang sudah tercampur merata, dituangkan ke dalam sebuah pan

besar yang tidak menyerap air, dan kemudian adukan diukur kekentalannya

yang berukuran diameter 15 cm dan tinggi 30 dengan cara dibagi dalam tiga

tahapan, dimana masing-masing tahapan diisi 1/3 bagian dari cetakan silinder dan

lalu dipadatkan dengan menggunakan alat vibrator. Setelah umur beton 24 jam,

cetakan silinder dibuka dan mulai dilakukan perawatan beton dengan cara

direndam dalam bak perendaman sampai pada masa yang direncanakan untuk

melakukan pengujian.

3.5 Pemeriksaan nilai slump

Adapun tahapan pengujian slump adalah:

1. Kerucut diletakkan terpancung pada alas yang rata yang tidak menyerap air

2. Adukan beton dimasukkan kedalam kerucut hingga 1/3 tinggi kerucut lalu

dirojok 25 kali

3. Adukan beton dimasukkan lagi kedalam kerucut hingga 2/3 tinggi kerucut

lalu dirojok 25 kali

4. Adukan beton ditambah lagi hingga penuh lalu dirojok 25 kali.

5. Permukaan kerucut diratakan

6. Kerucut diangkat perlahan-lahan vertikal ke atas

7. Penurunan adukan diukur dengan mistar dengan cara meletakkan kerucut

terpancung disamping adukan beton maka penurunan diukur dari tinggi

permukaan kerucut terpancung hingga ke tinggi permukaan adukan beton

tersebut.

3.6. Pengujian Sampel

3.6.1. Pengujian Kuat Tekan Beton

Pengujian dilakukan pada umur beton 28 hari untuk tiap variasi beton

sebanyak 4 buah. Sehari sebelum pengujian sesui umur rencana, silinder beton

dikeluarkan dari bak perendaman.

Adapun tahap-tahap pengujian kuat tekan silinder beton adalah

1. Keluarkan benda uji silinder yang akan diuji kekuatan tekannya dari bak

perendaman setelah beton berumur 28 hari kemudian diamkan 1 hari agar

benda uji berada dalam kondisi kering saat pengujian

3. Letakkan permukaan atas benda uji ke dalam cetakan pelapis secara tegak

lurus dan diamkan selama beberapa etik sampai mortar belerang mengeras

dan menempel pada permukaan atas benda uji.

[image:45.595.249.394.428.619.2]4. Timbang benda uji

Gambar 3.1 Penimbangan benda uji silinder

5. Letakkan benda uji pada mesin tekan compression machine secara centris.

6. Hidupkan mesin tekan dengan penambahan beban yang konstan

7. Lakukan pembebanan sampai jarum penunjuk beban tidak naik lagi dan catat

angka yang ditunjukkan jarum penunjuk.

3.6.2. Pengujian Kuat Lentur Balok Beton Betulang

Gambar 3.3 Perletakan dan pembebanan pengujian kuat lentur

Adapun prosedur pengujian balok beton ini adalah sebagai berikut:

1. Pada balok terlebih dahulu dibuat grid atau garis petak-petak dengan jarak 5

cm dengan tujuan agar garis pola retak pada saat pengujian mudah dilihat dan

ditandai.

2. Balok diletakkan diatas perletakan alat penguji yang telah disediakan.

3. Dial Gauge (alat pengukur lendutan/penurunan) diletakkan dibawah balok

dengan posisi 3 titik, yakni 1/4L-L, Center Line, dan 1/4L-R. Dial gauge yang

digunakan mempunyai kapasitas 1 cm.

4. Profil I dengan panjang 1 meter diletakkan tepat ditengah-tengah balok, guna

membagi beban gaya terpusat menjadi dua gaya terpusat dengan besar P.

5. Dilakukan pemeriksaan ke-vertikal-an alat-alat penerus beban dan jacking

hydraulic yang ada diatas profil I guna mendapatkan gaya vertikal yang

murni. Jacking hydraulic yag digunakan memiliki kapasitas 6000 bar/psi.

6. Setelah semua alat terpasang, dilakukan pembebanan bertahap dengan

kenaikan beban setiap 10 kg/cm2.

7. Setiap kenaikan 10 kg/cm2 dilakukan pembacaan penurunan dan penggambaran pola retak yang terjadi.

8. Pembebanan dihentikan setelah balok mengalami retakan dan lendutan yang

BAB 4

HASIL DAN PEMBAHASAN

4.1. NILAI SLUMP

Nilai slump selalu dihubungkan dengan kemudahan pengerjaan beton

(workability). Slump test adalah pengujian paling sederhana dan yang paling

sering digunakan, karena kelecakan beton segar sering diidentikkan dengan

slumpnya. Unsur-unsur yang mempengaruhi nilai slump antara lain:

1. Gradasi dan bentuk permukaan agregat

2. Faktor air semen

3. Volume udara pada adukan beton

4. Karakteristik semen

5. Bahan tambahan

Hasil pengujian nilai slump dan substitusi kerikil dengan slag dapat dilihat

dalam tabel.

Tabel 4.1 Hasil pengujian nilai slump

Variasi Substitusi Nilai Slump (cm)

0% 12

15% 11

25% 10

Gambar 4.1 Grafik nilai slump terhadap persentase substitusi kerikil dengan

slag baja.

9 10 11 12 13

0% 15% 25%

Nila

i Slum

p

(cm

)

Dari gambar 4.1 dapat dilihat bahwa dengan meningkatnya persentase substitusi

kerikil dengan slag baja maka nilai slump semakin menurun.

4.2. KUAT TEKAN SILINDER BETON

Pengujian ini bertujuan untuk mengetahui nilai kuat tekan beton dengan

berbagai variasi penggantian agregat kasar dengan limbah baja dibandingkan

dengan beton normal dimana benda uji berbentuk silinder yang pembuatan dan

perawatannya dilaksanakan di Laboratorium Beton. Pengujian dilakukan pada

umur 28 hari, berdasarkan SNI 03-6429-2000, Metode Pengujian Kuat Tekan

Beton. Hasil pengujian kuat tekan beton dapat dilihat pada tabel dibawah.

Tabel 4.2. Hasil Pengujian Kuat Tekan Beton

VARIASI BENDA UJI

BERAT

(Kg) A (cm

2 ) BEBAN TEKAN (KN) KUAT TEKAN (MPa) KUAT TEKAN RATA-RATA (MPa) BETON NORMAL

B.1 12,82 176,625 554 31,366

33,517 B.2 12,79 176,625 600 33,970

B.3 12,84 176,625 630 35,669 B.4 12,86 176,625 584 33,064

85% KERIKIL +

15% SLAG

B.1 13,10 176,625 680 38,500

36,660 B.2 13,21 176,625 630 35,669

B.3 13,34 176,625 640 36,235 B.4 13,16 176,625 640 36,235

75% KERIKIL +

25% SLAG

B.1 13,43 176,625 700 39,632

40,481 B.2 13,40 176,625 740 41,897

B.3 13,66 176,625 720 40,764 B.4 13,44 176,625 700 39,632

Dari tabel hasil pengujian kuat tekan diatas, terlihat bahwa dengan

penggantian agregat kasar dengan limbah baja akan meningkatkan kuat tekan

beton. Semakin banyak agregat kasar yang diganti dengan limbah baja, maka akan

semakin besar juga nilai kuat tekan beton. Dapat dikatakan bahwa limbah baja

baik digunakan sebagai agregat dalam campuran beton. Grafik hasil pengujian

Gambar 4.2. Grafik hasil pengujian kuat tekan beton

4.3. POLA RETAK PADA PENGUJIAN KUAT TEKAN

Pada pengujian kuat tekan silinder beton ditemui satu kasus yang menarik

untuk dicermati yaitu pola retak pada benda uji silinder beton seperti yang terlihat

pada Gambar 4.3. Pola retak yang terjadi pada penelitian kuat tekan silinder

[image:50.595.242.412.479.654.2]adalah pola retak cone and shear . Dimana pola retak tersebut dapat dilihat pada

gambar 4.3.

Gambar 4.3 Pola retak pada pengujian kuat tekan silinder beton 33,517

36,66

40,481

0 5 10 15 20 25 30 35 40 45

Beton Normal 85% kerikil + 15% slag 75% kerikil + 25% slag

K

uat

T

ekan

(MP

a)

Variasi Substitusi Kerikil

4.4. PENGUJIAN LENDUTAN BETON BERTULANG

Pengujian lendutan balok beton bertulang dilakukan dengan menggunakan

Hydraulic Jack dan 3 (tiga) buah Dial Indikator dengan jarak masing-masing

sepanjang 75 cm.

Tabel 4.3. Data Hasil Pengujian Lendutan Balok Beton Bertulang Normal

(tanpa substitusi kerikil dengan stell slag)

Beban (P) (kg/cm2)

Beban (P) (kg)

1/4L-L CL 1/4L-R

Dial Reading Lendutan (Y1) Dial Reading Lendutan (Y2) Dial Reading Lendutan (Y3)

x 0,01 mm x 0,01 Mm x 0,01 mm

0 0 0 0 0 0 0 0

10 1333 70 0,7 95 0,95 68 0,68

20 2666 132 1,32 210 2,1 125 1,25

30 3999 305 3,05 432 4,32 302 3,02

40 5332 470 4,7 721 7,21 464 4,64

45 5998,5 785 7,85 1086 10,86 768 7,68

Keterangan: Retak awal terjadi pada beban 30 kg/cm2 = 3999 kg

Beban (kg) = Pembacaan dial (kg/cm2) x Luas silinder hydraulic jack (133,3 cm2)

Tabel 4.4 Data Hasil Pengujian Lendutan Balok Beton Bertulang dengan

Substitusi 15% Kerikil dengan Stell Slag

Beban (P) (kg/cm2)

Beban (P) (kg)

1/4L-L CL 1/4L-R

Dial Reading Lendutan (Y1) Dial Reading Lendutan (Y2) Dial Reading Lendutan (Y3)

x 0,01 mm x 0,01 mm x 0,01 mm

0 0 0 0 0 0 0 0

10 1333 67 0,67 88 0,88 63 0,63

20 2666 122 1,22 197 1,97 116 1,16

30 3999 265 2,65 397 3,97 258 2,58

40 5332 593 5,93 889 8,89 579 5,79

50 6665 957 9,57 1463 14,63 935 9,35

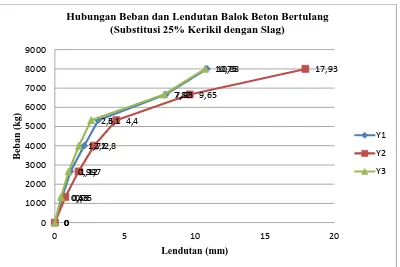

Tabel 4.5 Data Hasil Pengujian Lendutan Balok Beton Bertulang dengan

Substitusi 25% Kerikil dengan Stell Slag

Beban (P) (kg/cm2)

Beban (P) (kg)

1/4L-L CL 1/4L-R

Dial Reading Lendutan (Y1) Dial Reading Lendutan (Y2) Dial Reading Lendutan (Y3)

x 0,01 mm x 0,01 mm x 0,01 mm

0 0 0 0 0 0 0 0

10 1333 53 0,53 75 0,75 45 0,45

20 2666 112 1,12 170 1,7 99 0,99

30 3999 210 2,1 280 2,8 172 1,72

40 5332 310 3,1 440 4,4 260 2,6

50 6665 793 7,93 965 9,65 782 7,82

60 7998 1088 10,88 1793 17,93 1075 10,75

Keterangan: Retak awal terjadi pada beban 40 kg/cm2 = 5332 kg

Beban (kg) = Pembacaan dial (kg/cm2) x Luas silinder hydraulic jack (133,3 cm2)

Gambar 4.4 Grafik Hubungan Beban dengan Lendutan Balok Beton Bertulang

(Normal) 0 0,7 1,32 3,05 4,7 7,85 0 0,95 2,1 4,32 7,21 10,86 0 0,68 1,25 3,02 4,64 7,68 0 1000 2000 3000 4000 5000 6000 7000

0 2 4 6 8 10 12

B eba n ( k g ) Lendutan (mm)

Hubungan Beban dan Lendutan Balok Beton Bertulang (Normal)

Y1

Y2

[image:52.595.113.513.402.661.2]Gambar 4.5 Grafik Hubungan Beban dengan Lendutan Balok Beton Bertulang

(Substitusi 15% Kerikil dengan Slag)

Gambar 4.6 Grafik Hubungan Beban dengan Lendutan Balok Beton Bertulang

(Substitusi 25% Kerikil dengan Slag)

0 0,67 1,22 2,65 5,93 9,57 0 0,88 1,97 3,97 8,89 14,63 0 0,63 1,16 2,58 5,79 9,35 0 1000 2000 3000 4000 5000 6000 7000

0 2 4 6 8 10 12 14 16

B eba n ( k g ) Lendutan (mm)

Hubungan Beban dan Lendutan Balok Beton Bertulang (Substitusi 15% Kerikil dengan Slag)

Y1 Y2 Y3 0 0,53 1,12 2,1 3,1 7,93 10,88 0 0,75 1,7 2,8 4,4 9,65 17,93 0 0,45 0,99 1,72 2,6 7,82 10,75 0 1000 2000 3000 4000 5000 6000 7000 8000 9000

0 5 10 15 20

B eba n ( k g ) Lendutan (mm)

Hubungan Beban dan Lendutan Balok Beton Bertulang (Substitusi 25% Kerikil dengan Slag)

Y1

Y2

[image:53.595.113.513.85.337.2] [image:53.595.115.515.406.673.2]4.5. PERHITUNGAN LENDUTAN BETON SECARA TEORITIS

4.5.1. Balok Beton Bertulang Normal

Perhitungan lendutan yang terjadi pada balok beton normal diperoleh dari

perhitungan momen sebagai muatan. Untuk perhitungan lendutan akibat berat

sendiri diabaikan.

Gambar 4.7 Pembebanan Terpusat

W1 =

W2 =

RA =

M =

∆1 =

Menghitung modulus elastisitas beton:

Ec = 4700√ = 4700√ N/mm2 = 27210,118 N/mm2 Menghitung inersia balok beton bertulang:

I =

Lendutan yang terjadi pada pembebanan P = 1333 kg

∆1 =

∆1 =

=

Lendutan yang terjadi pada pembebanan P = 2666 kg

∆1 =

∆1 =

Kondisi Setelah Retak

Menghitung momen inersia penampang (Ig)

Ig =

Menghitung momen retak (Mcr)

Mcr =

Dimana: Mcr = momen retak

fr = modulus retak beton = 0,7√

yt = jarak dari garis netral penampang utuh ke serat tepi tertarik

(mengabaikan tulangan baja) =

Mcr =

= { √ }

= 6332141,858 Nmm

Menentukan letak garis netral

Dimana: n =

Es = modulus elastisitas baja = 200000 MPa

Ec = modulus elastisitas beton = 27210,118 MPa

Maka,

d‟ = selimut beton + Ø sengkang + ½(Ø tulangan utama)

= 25 mm + 6 mm + ½(12 mm)

= 37 mm

d = h – selimut beton – Ø sengkang – ½(Ø tulangan utama)

= 250 mm – 25 mm – 6 mm – ½(12 mm)

= 213 mm

Maka:

Diambil y = 57,199 mm

Menghitung momen inersia penampang retak transformasi (Icr)

Icr =

=

= 54021430,528 mm4

Berdasarkan hasil pengujian, retak awal terjadi pada balok beton bertulang

yakni pada saat pembebanan 3999 kg.

Lendutan yang terjadi pada pembebanan P = 3999 kg

Menentukan momen beban layan maksimum yang terjadi pada kondisi yang diharapkan (Ma)

Ma =

= (0,5 x 3999 x 10) (

= 19995000 Nmm

Menghitung momen inersia efektif (Ie)

=

{

}

= 58508909,166 mm4

Lendutan akibat beban terpusat setelah retak

∆1 =

∆1 =

∆1 = 12,038 mm

Lendutan yang terjadi pada pembebanan P = 5332 kg

Menentukan momen beban layan maksimum yang terjadi pada kondisi yang diharapkan (Ma)

Ma =

= (0,5 x 5332 x 10) (

= 26660000 Nmm

Menghitung momen inersia efektif (Ie)

Ie = { }

=

{

}

= 2616986,673 mm4 + 53297598,9 mm4 = 55914585,57 mm4

Lendutan akibat beban terpusat setelah retak

∆1 =

∆1 =

∆1 = 16,795 mm

Lendutan yang terjadi pada pembebanan P = 5998,5 kg

Ma =

= (0,5 x 5998,5 x 10) (

= 29992500 Nmm

Menghitung momen inersia efektif (Ie)

Ie = { }

=

{

}

= 1837993,383 mm4 + 53513060,44 mm4 = 55351053,82 mm4

Lendutan akibat beban terpusat setelah retak

∆1 =

∆1 =

∆1 = 19,087 mm

Tabel 4.6 Data Lendutan Hasil Pengujian dan Lendutan Teoritis Balok Beton

Bertulang (Normal)

Pembacaan Dial

(kg/cm2) Beban (kg)

Lendutan (mm)

Hasil Pengujian Teoritis

0 0 0 0

10 1333 0,95 1,202

20 2666 2,1 2,404

30 3999 4,32 12,038

40 5332 7,21 16,795

Gambar 4.8 Grafik hubungan beban-lendutan berdasarkan hasil pengujian dan

teoritis pada balok beton bertulang (normal)

4.5.2. Balok Beton Bertulang (Substitusi 15% Kerikil dengan Stell Slag)

Menghitung modulus elastisitas beton:

Ec = 4700√ = 4700√ N/mm2 = 28457,326 N/mm2 Menghitung inersia balok beton bertulang:

I =

Lendutan yang terjadi pada pembebanan P = 1333 kg

∆1 =

∆1 =

Lendutan yang terjadi pada pembebanan P = 2666 kg

∆1 =

∆1 =

Kondisi Setelah Retak

Menghitung momen inersia penampang (Ig)

Ig =

0 0,95 2,1 4,32 7,21 10,86 0 1,202 2,404 12,038 16,795 19,087 0 1000 2000 3000 4000 5000 6000 7000

0 5 10 15 20 25

B eba n ( k g ) Lendutan (mm)

Hubungan Beban dan Lendutan Hasil Pengujian dan Teoritis Balok Beton Bertulang (Normal)

Pengujian

Mcr =

= { √ }

= 6622383,033 Nmm

Menentukan letak garis netral

Dimana: n =

Es = modulus elastisitas baja = 200000 MPa

Ec = modulus elastisitas beton = 28457,326 MPa

Tulangan tarik 2Ø12 (As‟ = 226,2 mm2)

Tulangan tekan 2Ø12 (As = 226,2 mm2)

Maka,

d‟ = selimut beton + Ø sengkang + ½(Ø tulangan utama)

= 25 mm + 6 mm + ½(12 mm)

= 37 mm

d = h – selimut beton – Ø sengkang – ½(Ø tulangan utama)

= 250 mm – 25 mm – 6 mm – ½(12 mm)

= 213 mm

Maka:

Diambil y = 57,199 mm

Icr =

=

= 54021430,528 mm4

Berdasarkan hasil pengujian, retak awal terjadi pada balok beton bertulang

yakni pada saat pembebanan 3999 kg.

Lendutan yang terjadi pada pembebanan P = 3999 kg

Menentukan momen beban layan maksimum yang terjadi pada kondisi yang diharapkan (Ma)

Ma =

= (0,5 x 3999 x 10) (

= 19995000 Nmm

Menghitung momen inersia efektif (Ie)

Ie = { }

=

{

}

= 7095919,871 mm4 + 52058772 mm4 = 59154691,87 mm4

Lendutan akibat beban terpusat setelah retak

∆1 =

∆1 =

∆1 = 11,385 mm

Lendutan yang terjadi pada pembebanan P = 5332 kg

Menentukan momen beban layan maksimum yang terjadi pada kondisi yang diharapkan (Ma)

Ma =

Menghitung momen inersia efektif (Ie)

Ie = { }

=

{

}

= 2993591,196 mm4 + 53193433,96 mm4 = 56187025,16 mm4

Lendutan akibat beban terpusat setelah retak

∆1 =

∆1 =

∆1 = 15,981 mm

Lendutan yang terjadi pada pembebanan P = 6665 kg

Menentukan momen beban layan maksimum yang terjadi pada kondisi yang diharapkan (Ma)

Ma =

= (0,5 x 6665 x 10) (

= 33325000 Nmm

Menghitung momen inersia efektif (Ie)

Ie = { }

=

{

}

= 1532718,692 mm4 + 53597496,28 mm4 = 55130214,97 mm4

Lendutan akibat beban terpusat setelah retak

∆1 =

∆1 =

Tabel 4.7 Data Lendutan Hasil Pengujian dan Lendutan Teoritis Balok Beton

Bertulang (Substitusi 15% Kerikil dengan Slag)

Pembacaan Dial

(kg/cm2)

Beban (kg) Lendutan (mm)

Hasil Pengujian Teoritis

0 0 0 0

10 1333 0,88 1,149

20 2666 1,97 2,299

30 3999 3,97 11,385

40 5332 8,89 15,981

50 6665 14,63 20,359

Gambar 4.9 Grafik hubungan beban-lendutan berdasarkan hasil pengujian dan

teoritis pada balok beton bertulang (substitusi 15% kerikil dengan

slag)

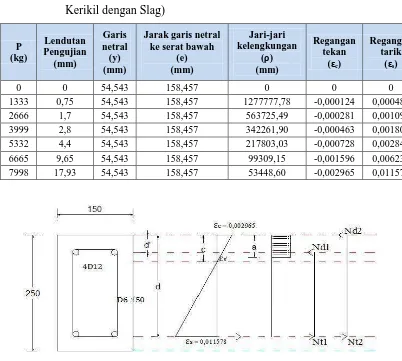

4.5.3. Balok Beton Bertulang (Substitusi 25% Kerikil dengan Stell Slag)

Menghitung modulus elastisitas beton:

Ec = 4700√ = 4700√ N/mm2 = 29903,6 N/mm2

0 0,88 1,97 3,97 8,89 14,63 0 1,149 2,299 11,385 15,981 20,359 0 1000 2000 3000 4000 5000 6000 7000

0 5 10 15 20 25

B eba n ( k g ) Lendutan (mm)

Hubungan Beban dan Lendutan Hasil Pengujian dan Teoritis Balok Beton Bertulang (Substitusi 15 Kerikil dengan Slag)

Pengujian

I =

Lendutan yang terjadi pada pembebanan P = 1333 kg

∆1 =

∆1 =

Lendutan yang terjadi pada pembebanan P = 2666 kg

∆1 =

∆1 =

Lendutan yang terjadi pada pembebanan P = 3999 kg

∆1 =

∆1 =

Kondisi Setelah Retak

Menghitung momen inersia penampang (Ig)

Ig =

Menghitung momen retak (Mcr)

Mcr =

= { √ }

= 6958949,457 Nmm

Menentukan letak garis netral

Dimana: n =

Es = modulus elastisitas baja = 200000 MPa

Ec = modulus elastisitas beton = 29903,6 MPa

Tulangan tarik 2Ø12 (As‟ = 226,2 mm2)

Tulangan tekan 2Ø12 (As = 226,2 mm2)

Maka,

d‟ = selimut beton + Ø sengkang + ½(Ø tulangan utama)

= 25 mm + 6 mm + ½(12 mm)

= 37 mm

d = h – selimut beton – Ø sengkang – ½(Ø tulangan utama)

= 250 mm – 25 mm – 6 mm – ½(12 mm)

= 213 mm

Maka:

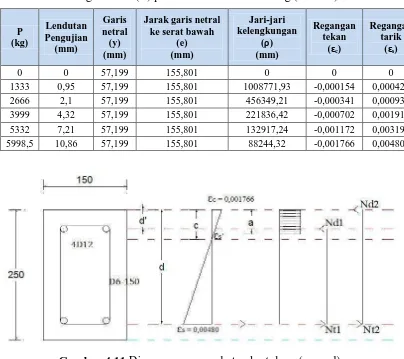

Diambil y = 54,543 mm

Menghitung momen inersia penampang retak transformasi (Icr)

Icr =

=

= 8113104,482 + 39756990,25 + 487302,195

= 48357396,93 mm4

Berdasarkan hasil pengujian, retak awal terjadi pada balok beton bertulang yakni

pada saat pembebanan 5332 kg.

Lendutan yang terjadi pada pembebanan P = 5332 kg

Menentukan momen beban layan maksimum yang terjadi pada kondisi yang diharapkan (Ma)

Ma =

= (0,5 x 5332 x 10) (

= 26660000 Nmm

=

{

}

= 3473606,753 mm4 + 47497367,08 mm4 = 50970973,83 mm4

Lendutan akibat beban terpusat setelah retak

∆1 =

∆1 =

∆1 = 16,766 mm

Lendutan yang terjadi pada pembebanan P = 6665 kg

Menentukan momen beban layan maksimum yang terjadi pada kondisi yang diharapkan (Ma)

Ma =

= (0,5 x 6665 x 10) (

= 33325000 Nmm

Menghitung momen inersia efektif (Ie)

Ie = { }

=

{

}

= 1778486,658 mm4 + 47917061,65 mm4 = 49695548,3 mm4

Lendutan akibat beban terpusat setelah retak

∆1 =

∆1 =

∆1 = 21,493 mm

Lendutan yang terjadi pada pembebanan P = 7998 kg

Ma =

= (0,5 x 7998 x 10) (

= 39990000 Nmm

Menghitung momen inersia efektif (Ie)

Ie = { }

=

{

}

= 1029216,816 mm4 + 48102573,27 mm4 = 49131790,09 mm4

Lendutan akibat beban terpusat setelah retak

∆1 =

∆1 =

∆1 = 26,088 mm

Tabel 4.8 Data Lendutan Hasil Pengujian dan Lendutan Teoritis Balok Beton

Bertulang (Substitusi 25% Kerikil dengan Slag)

Pembacaan Dial

(kg/cm2) Beban (kg)

Lendutan (mm)

Hasil Pengujian Teoritis

0 0 0 0

10 1333 0,75 1,094

20 2666 1,7 2,188

30 3999 2,8 3,401

40 5332 4,4 16,766

50 6665 9,65 21,493

Gambar 4.10 Grafik hubungan beban-lendutan berdasarkan hasil pengujian dan

teoritis pada balok beton bertulang (substitusi 25% kerikil dengan

slag)

Tabel 4.9 Hubungan Lendutan untuk Setiap Variasi

NO Variasi Beban

(kg)

Lendutan (mm) Pengujian Analisis

1 Beton Normal 5998,5 10,86 19,087

2 85% kerikil +

15% slag 6665 14,63 20,359

3 75% kerikil +

25% slag 7998 17,93 26,088

4.6. Perhitungan Regangan Balok Beton Bertulang

Dengan menggunakan persamaan-persamaan diatas, dapat dihitung

regangan tekan (ɛc) dan regangan tulangan tarik (ɛs) pada balok berdasarkan hasil

percobaan.

Contoh perhitungan pada balok (normal):

0 0,75 1,7 2,8 4,4 9,65 17,93 0 1,094 2,188 3,401 16,766 21,493 26,088 0 1000 2000 3000 4000 5000 6000 7000 8000 9000

0 5 10 15 20 25 30

B eba n ( k g ) Lendutan (mm)

Hubungan Beban dan Lendutan Hasil Pengujian dan Teoritis Balok Beton Bertulang (Substitusi 25 Kerikil dengan Slag)

Pengujian

Menghitung letak garis netral (y)

Diambil y = 57,199 mm

Menghitung jarak garis netral ke serat bawah (e)

e = d – y = 213 – 57,199 = 155,801 mm

Jari-jari kelengkungan

ρ =

Regangan tekan (ɛc)

ɛc =

Regangan tulangan tarik (ɛs)

ɛs =

Perhitungan regangan tekan beton dan regangan tulangan tarik untuk

pembebanan lainnya dapat dilakukan dengan cara yang sama. Data hasil

Tabel 4.10 Hasil Perhitungan Regangan Tekan Beton (ɛc) dan Regangan

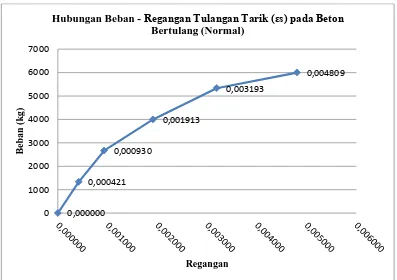

Tulangan Tarik (ɛs) pada Balok Beton Bertulang (Normal)

P (kg) Lendutan Pengujian (mm) Garis netral (y) (mm)

Jarak garis netral ke serat bawah (e) (mm) Jari-jari kelengkungan (ρ) (mm) Regangan tekan

(ɛc)

Regangan tarik

(ɛs)

0 0 57,199 155,801 0 0 0

1333 0,95 57,199 155,801 1008771,93 -0,000154 0,000421

2666 2,1 57,199 155,801 456349,21 -0,000341 0,000930

3999 4,32 57,199 155,801 221836,42 -0,000702 0,001913

5332 7,21 57,199 155,801 132917,24 -0,001172 0,003193

[image:70.595.112.516.118.477.2]5998,5 10,86 57,199 155,801 88244,32 -0,001766 0,004809

Gambar 4.11 Diagram regangan beton bertulang (normal)

Tabel 4.11 Hasil Perhitungan Regangan Tekan Beton (ɛc) dan Regangan

Tulangan Tarik (ɛs) pada Balok Beton Bertulang (Substitusi 15%

Kerikil dengan Slag)

P (kg) Lendutan Pengujian (mm) Garis netral (y) (mm)

Jarak garis netral ke serat bawah (e) (mm) Jari-jari kelengkungan (ρ) (mm) Regangan tekan

(ɛc)

Regangan tarik

(ɛs)

0 0 57,199 155,801 0 0 0

1333 0,88 57,199 155,801 1089015,15 -0,000143 0,000390

2666 1,97 57,199 155,801 486463,62 -0,00032 0,000872

3999 3,97 57,199 155,801 241393,79 -0,000645 0,001758

5332 8,89 57,199 155,801 107799,03 -0,001445 0,003937

Gambar 4.12 Diagram regangan beton bertulang (substitusi 15% kerikil)

Tabel 4.12 Hasil Perhitungan Regangan Tekan Beton (ɛc) dan Regangan

Tulangan Tarik (ɛs) pada Balok Beton Bertulang (Substitusi 25%

Kerikil dengan Slag)

P (kg)

Lendutan Pengujian

(mm)

Garis netral

(y) (mm)

Jarak garis netral ke serat bawah (e) (mm)

Jari-jari kelengkungan

(ρ) (mm)

Regangan tekan

(ɛc)

Regangan tarik

(ɛs)

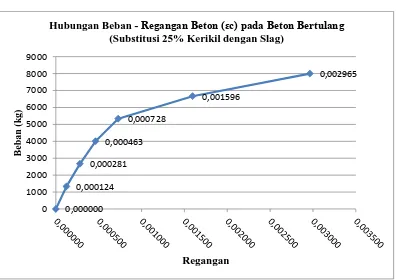

0 0 54,543 158,457 0 0 0

1333 0,75 54,543 158,457 1277777,78 -0,000124 0,000484

2666 1,7 54,543 158,457 563725,49 -0,000281 0,001098

3999 2,8 54,543 158,457 342261,90 -0,000463 0,001808

5332 4,4 54,543 158,457 217803,03 -0,000728 0,002841

6665 9,65 54,543 158,457 99309,15 -0,001596 0,006231

[image:71.595.112.514.340.701.2]7998 17,93 54,543 158,457 53448,60 -0,002965 0,011578

Peningkatan regangan beton (ɛc) yang diperoleh berdasarkan data

perhitungan regangan untuk balok beton bertulang digambar dalam tabel grafik

berikut ini:

Gambar 4.14 Hubungan Beban - Regangan Beton (ɛc) pada Beton Bertulang

(Normal)

0,000000 0,000154

0,000341

0,000702

0,001172

0,001766

0 1000 2000 3000 4000 5000 6000 7000

B

eba

n (

k

g

)

Regangan

[image:72.595.113.512.164.444.2]Gambar 4.15 Hubungan Beban - Regangan Beton (ɛc) pada Beton Bertulang

(Substitusi 15% Kerikil dengan Slag)

Gambar 4.16 Hubungan Beban - Regangan Beton (ɛc) pada Beton Bertulang

(Substitusi 25% Kerikil dengan Slag)

0,000000 0,000143 0,000320 0,000645 0,001445 0,002378 0 1000 2000 3000 4000 5000 6000 7000 B eba n ( k g ) Regangan

Hubungan Beban - Regangan Beton (ɛc) pada Beton Bertulang (Substitusi 15% Kerikil dengan Slag)

0,000000 0,000124 0,000281 0,000463 0,000728 0,001596 0,002965 0 1000 2000 3000 4000 5000 6000 7000 8000 9000 B eba n ( k g ) Regangan

[image:73.595.111.509.85.319.2] [image:73.595.114.511.378.658.2]Sedangkan peningkatan regangan tulangan tarik