BAB 2

TINJAUAN PUSTAKA

2.1. UMUM

Kata concrete dalam bahasa Inggris berasal dari bahasa Latin concretus yang berarti tumbuh bersama atau menggabungkan menjadi satu. Dalam bahasa Jepang digunakan kata kotau-zai, yang arti harafiahnya material-material seperti tulang; mungkin karena agregat mirip tulang-tulang hewan. (Teknologi beton, 2007)

(sampai 7%) disebut beton kurus (lean concrete), sedangkan beton dengan jumlah semen yang banyak (sampai 15%) disebut beton gemuk (rich concrete).

Adapun parameter-parameter yang mempengaruhi kekuatan beton adalah kualitas semen, proporsi semen terhadap campuran, kekuatan dan kebersihan agregat, interaksi atau adhesi antara semen dengan agregat, pencampuran yang cukup dari bahan-bahan pembentuk beton, penempatan yang benar, penyelesaian dan pemadatan beton, perawatan beton, dan kandungan klorida tidak melebihi 0,15% dalam beton yang diekspos dan 1% bagi beton yang tidak diekspos. (Nawy, 1985:24)

Dalam keadaaan yang mengeras, beton bagaikan batu karang dengan kekuatan tinggi. Dalam keadaan segar, beton dapat diberi bermacam-macam bentuk, sehingga dapat digunakan untuk membentuk seni arsitektur atau semata-mata untuk tujuan dekoratif. Beton juga akan memberikan hasil akhir yang bagus jika pengolahan akhir dilakukan dengan cara khusus, umpamanya diekspose agregatnya. Selain tahan terhadap sernagan api, beton juga tahan terhadap serangan korosi. Secara umum kelebihan dan kekurangan beton adalah:

Kelebihan beton antara lain:

1. Dapat dengan mudah dibentuk sesuai dengan kebutuhan konstruksi 2. Mampu memikul beban berat

3. Tahan terhadap temperatur tinggi 4. Biaya pemeliharaan yang kecil Kekurangan beton antara lain:

1. Bentuk yang telah dibuat sulit diubah

2. Pelaksanaan pekerjaan membutuhkan ketelitian yang tinggi 3. Berat

4. Kekuatan tariknya rendah meskipun kekuatan tekannya besar

2.2. BAHAN PENYUSUN BETON

2.2.1. Semen

Arti kata semen adalah bahan yang mempunyai sifat adhesif maupun kohesif, yaitu bahan pengikat. Semen merupakan bahan campuran yang secara kimiawi aktif setelah berhubungan dengan air. Agregat tidak memainkan peranan yang penting dalam reaksi kimia tersebut, tetapi berfungsi sebagai bahan pengisi mineral yang dapat mencegah perubahan-perubahan volume beton setelah pengadukan selesai dan memperbaiki keawetan beton yang dihasilkan.

2.2.2. AGREGAT

Berdasarkan SK.SNI T-15-1991-03, agregat merupakan material granular misalnya pasir, kerikil, batu pecah, dan kerak tungku besi yang dipakai bersama-sama dengan suatu media pengikat untuk membentuk beton semen hidrolik atau adukan. Agregat dalam beton menempati sekitar ¾ bagian dari volume beton. Dikarenakan proporsi agregat yang besar dalam beton, maka peran agregat sangatlah penting. Sehingga pemilihan agregat merupakan hal yang penting karena akan berpengaruh terhadap kualitas beton. Oleh karena itu, agregat yang digunakan harus memiliki syarat-syarat sebagai berikut:

1. Agregat dalam keadaan bersih 2. Keras

3. Bebas dari sifat penyerapan

4. Tidak bercampur dengan tanah liat atau lumpur

5. Distribusi/gradasi ukuran agregat memenuhi ketentuan-ketentuan yang berlaku

A. JENIS- JENIS AGREGAT

Penggolongan agregat terdiri dari banyak klasifikasi, diantaranya adalah sebagai berikut:

1. Jenis Agregat Berdasarkan Bentuk

penambangan yang dilakukan, dapat berupa dengan cara peledakan ataupun dengan mesin pemecah batu.

Jika dikonsolidasikan butiran yang berat akan menghasilkan campuran beton yang lebih baik jika dibandingkan dengan butiran yang pipih. Penggunaan pasata semennya akan lebih ekonomis. Bentuk–bentuk agregat ini lebih banyak berpengaruh terhadap sifat pengerjaan pada beton secar (fresh concrete).

Test standar yang dapat dipergunakan dalam menentukan bentuk agregat ini adalah ASTM D-3398. Klasifikasi agregat berdasarkan bentuknya adalah sebagai berikut:

a. Agregat bulat

Agregat bulat terbentuk karena terjadinya pengikisan oleh air atau keseluruhannya terbentuk karena penggeseran. Rongga udaranya minimum 33%, sehingga rasio luas permukaannnya kecil. Beton yang dihasilkan dari agregat ini kurang cocok untuk beton mutu tinggi, karena ikatan antara agregat kurang kuat.

b. Agregat bulat sebagian atau tidak teratur

Agregat ini secara alamiah berbentuk tidak teratur. Sebagian terbentuk karena pergeseran sehingga permukaan atau sudut–sudutmya berbentuk bulat. Rongga udara pada agregat ini lebih tinggi, sekitar 35%–38%, sehingga membutuhkan lebih banyak pasta semen agar mudah dikerjakan. Beton yang dihasilkan dari agregat ini belum cukup baik untuk mutu tinggi karena ikatan antara agregat belum cukup baik (masih kurang kuat).

c. Agregat bersudut

d. Agregat panjang

Agregat ini panjangnya jauh lebih besar dari pada lebarnya dan lebarnya jauh lebih besar dari tebalnya. Agregat ini disebut panjang jika ukuran terbesarnya lebih dari 9/5 dari ukuran rata–rata. Ukuran rata–rata ialah ukuran ayakan yang meloloskan dan menahan butiran agregat. Sebagai contoh, agregat dengan ukuran rata–rata 15 mm akan lolos ayakan 19 mm dan tertahan oleh ayakan 10 mm. Agregat ini dinamakan panjang jika ukuran terkecil butirannya lebih kecil dari 27 mm (9/5 x 15 mm). Agregat jenis ini akan berpengaruh buruk pada mutu beton yang akan dibuat. Agregat jenis ini cenderung menghasilkan kuat tekan beton yang buruk.

e. Agregat pipih

Agregat disebut pipih jika perbandingan tebal agregat terhadap ukuran– ukuran lebar dan tebalnya kecil. Agregat pipih sama dengan agregat panjang, tidak baik untuk campuran beton mutu tinggi. Dinamakan pipih jika ukuran terkecilnya kurang dari 35 ukuran rata–ratanya. Menurut Galloway (1994) agregat pipih mempunyai perbandingan antara panjang dan lebar dengan ketebalan rasio 1 : 3 yang dapat digambarkan sama dengan uang logam.

f. Agregat pipih dan panjang

Agregat ini mempunyai panjang yang jauh lebih besar daripada lebarnya, sedangkan lebarnya jauh lebih besar dari tebalnya.

2. Jenis Agregat Berdasarkan Tekstur Permukaan

a. Agregat licin / halus (glassy)

Agregat jenis ini lebih sedikit membutuhkan air dibandingkan dengan agregat dengan permukaan kasar. Dari hasil penelitian, kekasaran agregat akan menambah kekuatan gesekan antara pasta semen dengan permukaan butiran agregat sehingga beton yang menggunakan agragat ini cenderung mutunya lebih rendah. Agregat licin terbentuk dari akbat pengikisan oleh air, atau akibat patahnya batuan (rocks) berbutir halus atau batuan yang berlapis–lapis.

b. Berbutir (granular)

Pecahan agregat jenis ini berbentuk bulat dan seragam.

c. Kasar

Pecahannya kasar dapat terdiri dari batuan berbutir halus atau kasar yang mengandung bahan–bahan berkristal yang tidak dapat terlihat dengan jelas melalui pemeriksaan visual.

d. Kristalin (Cristalline)

Agregat jenis ini mengandung kristal–kristal yang tampak dengan jelas melalui pemeriksaan visual.

e. Berbentuk sarang lebah (honey combs)

Tampak dengan jelas pori–porinya dan rongga–rongganya. Melalui pemeriksaan visual kita dapat melihat lubang–lubang pada batuannya.

3. Jenis Agregat Berdasarkan Ukuran Butir

Cara membedakan jenis agregat yang paling banyak dilakukan ialah dengan didasarkan pada ukuran butir–butirnya. Menurut ukuran butirnya, agregat dapat dikelompokkan menjadi dua kelompok, yaitu :

a. Agregat Halus

mempunyai ukuran butir 5 mm. Agregat alami yang digunakan untuk agregat campuran beton dapat digolongkan menjadi 3 macam, yaitu:

1. Pasir galian

Pasir golongan ini diperoleh langsung dari permukaan tanah atau dengan cara menggali terlebih dahulu. Pasir ini biasanya tajam, bersudut, berpori dan bebas dari kandungan garam, tetapi biasanya harus dibersihkan dari kotoran tanah dengan cara mencucinya.

2. Pasir sungai

Pasir ini diperoleh langsung dari dasar sungai, umumnya berbutir halus, bulat-bulat akibat proses gesekan. Daya lekat antar butir – butir agak kurang karena butir yang bulat. Karena besar butir–butirnya kecil, maka baik dipakai untuk memplaster tembok, juga dapat dipakai untuk keperluan yang lain.

3. Pasir laut

Pasir laut ini adalah pasir yang diambil dari pantai. Butir–butirnya halus dan bulat karena gesekan. Pasir ini merupakan pasir yang paling jelek karena banyak mengandung garam–garaman. Garam–garaman ini menyerap kandungan air dari udara dan ini mengakibatkan pasir selalu agak basah dan juga menyebabkan pengembangan bila sudah menjadi bangunan.

Agregat halus yang akan digunakan harus memenuhi spesifikasi yang telah ditetapkan oleh ASTM. Jika seluruh spesifikasi yang ada telah terpenuhi maka barulah dapat dikatakan agregat tersebut bermutu baik.

Adapun spesifikasi tersebut adalah : a. Susunan Butiran ( Gradasi )

Agregat halus yang digunakan harus mempunyai gradasi yang baik, karena akan mengisi ruang-ruang kosong yang tidak dapat diisi oleh material lain sehingga menghasilkan beton yang padat disamping untuk mengurangi penyusutan. Analisa saringan akan memperlihatkan jenis dari agregat halus tersebut. Melalui analisa saringan maka akan diperoleh angka Fine Modulus. Melalui Fine Modulus ini dapat digolongkan 3 jenis pasir yaitu :

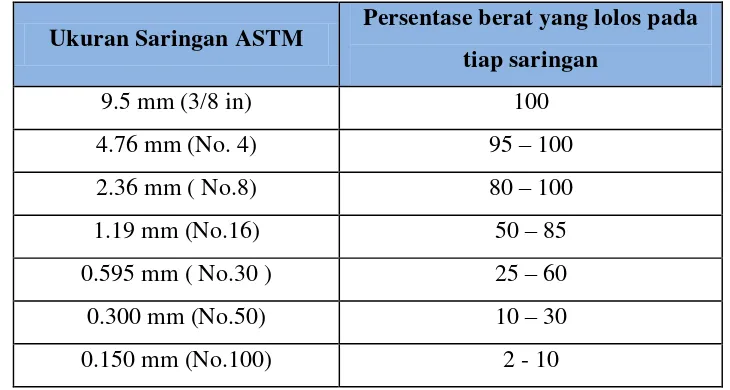

Selain itu ada juga batasan gradasi untuk agregat halus, sesuai dengan ASTM C 33 – 74 a. Batasan tersebut dapat dilihat pada tabel berikut ini :

Tabel 2.1 Batasan Gradasi untuk Agregat Halus

Ukuran Saringan ASTM Persentase berat yang lolos pada tiap saringan

9.5 mm (3/8 in) 100

4.76 mm (No. 4) 95 – 100

2.36 mm ( No.8) 80 – 100

1.19 mm (No.16) 50 – 85

0.595 mm ( No.30 ) 25 – 60

0.300 mm (No.50) 10 – 30

0.150 mm (No.100) 2 - 10

b. Kadar Lumpur atau bagian yang lebih kecil dari 75 mikron ( ayakan no.200 ), tidak boleh melebihi 5% (ternadap berat kering). Apabila kadar Lumpur melampaui 5% maka agragat harus dicuci.

c. Kadar Liat tidak boleh melebihi 1% terhadap berat kering)

d. Agregat halus harus bebas dari pengotoran zat organic yang akan merugikan beton, atau kadar organic jika diuji di laboratorium tidak menghasilkan warna yang lebih tua dari standart percobaan Abrams – Harder dengan batas standarnya pada acuan No 3.

e. Agregat halus yang digunakan untuk pembuatan beton dan akan mengalami basah dan lembab terus menerus atau yang berhubungan dengan tanah basah, tidak boleh mengandung bahan yang bersifat reaktif terhadap alkali dalam semen, yang jumlahnya cukup dapat menimbulkan pemuaian yang berlebihan di dalam mortar atau beton dengan semen kadar alkalinya tidak lebih dari 0,60% atau dengan penambahan yang bahannya dapat mencegah pemuaian. f. Sifat kekal ( keawetan ) diuji dengan larutan garam sulfat :

b. Agregat Kasar

Agregat kasar (kerikil/batu pecah) berasal dari disintegrasi alami dari batuan alam atau berupa batu pecah yang dihasilkan oleh alat pemecah batu (stone crusher), dan mempunyai ukuran butir antara 5-40 mm.

Kerikil atau batu pecah yang digunakan sebagai bahan beton harus memenuhi syarat berikut:

1. Bersifat padat dan keras, tidak berpori.

2. Harus bersih, tidak boleh mengandung lumpur lebih dari 1%. Jika kandungan lumpur lebih dari 1% maka kerikil/batu pecah tersebut harus dicuci.

3. Pada keadaan terpaksa, dapat dipakai kerikil bulat.

4. Tidak boleh mengandung bahan yang bersifat reaktif terhadap alkali dimana akan mengakibatkan pemuaian berlebihan dalam beton.

Spesifikasi dari Agregat kasar:

Agregat kasar yang digunakan pada campuran beton harus memenuhi persyaratan-persyaratan sebagai berikut :

1. Susunan butiran (gradasi)

Agregat harus mempunyai gradasi yang baik, artinya harus tediri dari butiran yang beragam besarnya, sehingga dapat mengisi rongga-rongga akibat ukuran yang besar, sehingga akan mengurangi penggunaan semen atau penggunaan semen yang minimal. Agregat kasar harus mempunyai susunan butiran dalam batas-batas seperti yang terlihat pada tabel.

Tabel 2.2 Susunan Besar Butiran Agregat Kasar (ASTM, 1991) Ukuran lubang

basah, tidak boleh mengandung bahan yang reaktif terhadap alkali dalam semen, yang jumlahnya cukup dapat menimbulkan pemuaian yang berklebihan di dalam mortar atau beton.

3. Agregat kasar harus terdiri dari butiran-butiran yang keras dan tidak berpori atau tidak akan pecah atau hancur oleh pengaruk cuaca seperti terik matahari atau hujan.

4. Kadar lumpur atau bagian yang lebih kecil dari 75 mikron (ayakan no.200), tidak boleh melebihi 1% (terhadap berat kering). Apabila kadar lumpur melebihi 1% maka agregat harus dicuci.

5. Kekerasan butiran agregat diperiksa dengan bejana Rudellof dengan beban penguji 20 ton dimana harus dipenuhi syarat berikut:

Tidak terjadi pembubukan sampai fraksi 9,5 - 19,1 mm lebih dari 24% berat.

Tidak terjadi pembubukan sampai fraksi 19,1 - 30 mm lebih dari 22% berat.

6. Kekerasan butiran agregat kasar jika diperiksa dengan mesin Los Angeles dimana tingkat kehilangan berat lebih kecil dari 50%.

4. Jenis Agregat Berdasarkan Berat

Agregat berdasarkan beratnya dapat dibedakan menjadi tiga golongan, yaitu:

a. Agregat normal

Agregat normal dapat dihasilkan dari pemecahan batuan dari quarry ataupun langsung diambil dari alam. Agregat ini biasanya memiliki berat jenis rata-rata 2,5 sampai dengan 2,7. Beton yang dibuat dengan agregat normal adalah beton yang

memiliki berat isi 2.200-2.500 kg/m3. Beton yang dihasilkan dengan menggunakan

agregat ini memiliki kuat tekan sekitar 15-40 Mpa (SK.SNI.T-15-1990:1). b. Agregat ringan

Agregat ringan dipergunakan untuk menghasilkan beton yang ringan dalam sebuah konstruksi yang memperhatikan berat dirinya. Berat isi agregat ringan ini

berkisar antara 350-880 kg/m3 untuk agregat kasar, dan 750-1.200 kg/m3 untuk

c. Agregat berat

Agregat berat memiliki berat jenis lebih besar dari 2.800 kg/m3. Agregat ini

biasanya dipergunakan untuk menghasilkan beton untuk proteksi terhadap radiasi nuklir (SK.SNI.T-15-1990:1).

2.2.3. AIR

Air diperlukan pada pembuatan beton untuk memicu proses kimiawi semen, membasahi agregat dan memberikan kemudahan dalam pekerjaan beton. Air yang dapat diminum umumnya dapat digunakan sebagai campuran beton. Air yang mengandung senyawa-senyawa berbahaya , yang tercemar garam, minyak, gula, atau bahan kimia lainnya, bila dipakai dalam campuran beton akan menurunkan kulitas beton, bahkan dapat mengubah sifat-sifat beton yang dihasilkan. Air yang digunakan dapat berupa air tawar (dari sungai, danau, telaga, kolam, situ, dan lainnya), air laut maupun air limbah, asalkan memenuhi syarat mutu yang telah ditetapkan (Mulyono, 20003).

Nilai banding berat air dan semen untuk suatu adukan beton dinamakan water cement ratio ( w.c.r). Agar terjadi prses hidrasi yang sempurna dalam

adukan beton, pada umumnya dipakai nilai w.c.r 0,40-0,65 tergantung mutu beton yang hedak dicapai umumnya menggunakan nilai w.c.r yang rendah, sedangkan dilain pihak untuk menambah daya workability (kemudahan pengerjaan) diperlukan nilai w.c.r yang lebih tinggi (Dipohusodo, 1994).

Kekuatan dan mutu beton umumnya sangat dipengaruhi oleh air yang digunakan. Air yang digunakan harus disesuaikan pada batas yang memungkinkan untuk pelaksanaan pekerjaan campuran beton dengan baik. Jumlah air yang digunakan pada campuran beton dapat dibagi menjadi dua kategori, yaitu :

1. Air bebas, yaitu air yang diperlukan untuk hidrasi semen. 2. Air resapan agregat.

lainnya akan menurunkan kualitas beton yang dihasilkan. Air yang digunakan dalam campuran beton sebaiknya memenuhi syarat-syarat sebagai berikut (PBI 1971):

a. Tidak mengandung lumpur atau benda melayang lainnya lebih dari 2 gram/liter

b. Tidak mengandung garam yang dapat merusak beton (asam, zat organik, dan lainnya).

c. Tidak mengandung klorida (Cl) lebih dari 0,5 gram/liter.

d. Tidak mengandung senyawa-senyawa sulfat lebih dari 1 gram/liter.

2.3. BAHAN TAMBAH

Bahan tambah (admixture) adalah bahan-bahan yang ditambahkan ke dalam campuran beton pada saat atau selama percampuran berlangsung. Fungsi dari bahan ini adalah untuk mengubah sifat-sifat dari beton agar menjadi lebih cocok untuk pekerjaan tertentu, atau untuk menghemat biaya.

A. Steel Slag (Limbah Baja)

Menurut Paul Nugraha dan Antoni (2007) Slag merupakan bahan sisa dari pengecoran besi (piq iron), dimana prosesnya memakai dapur (furnance) yang bahan bakarnya dari udara yang ditiupkan (blast). Pembuatan baja dimulai dari menghilangkan ion-ion pengotor baja, diantaranya aluminium, silicon dan phosphor. Untuk menghilangkan ion-ion pengotor tersebut, diperlukan kalsium yang terdapat pada batu kapur. Campuran kalsium, aluminium, silicon dan phosphor membentuk (slag) yang beraksi pada temperature 1600ºC dan membentuk cairan, bila cairan ini didinginkan maka akan terjadi kristal menyerupai bentuk agregat. Limbah slag mempunyai butiran partikel berpori pada permukaannya, memiliki gradasi yang baik, dengan variasi ukuran partikel yang berbeda-beda.

Kemudian, definisi slag dalam ASTM. C.989, “Standard specification for ground granulated Blast-Furnace Slag for use in concrete and mortar”, (ASTM,

Di banyak Negara, slag sudah banyak digunakan sebagai pengganti agregat baik untuk campuran beraspal maupun untuk beton semen atau sebagai bahan pondasi perkerasan. Di dalam penggunaannya, slag sering dianggap sebagai agregat (aggregate like material) oleh sebab itu persyaratan fisik slag biasanya dianggap sama dengan persyaratan fisik untuk agregat. Karena slag memiliki sifat kimia yang berbeda jauh dengan agregat alam maka ada syarat tambahan lainnya untuk slag agar dapat digunakan sebagai pengganti agregat standar, persyaratan tersebut adalah keawetan (BSI, 2007).

Karena slag digolongkan sebagai limbah B3 maka dalam pemanfaatannya harus mengikuti UU Lingkungan Hidup No. 32 tahun 2009 (Republik Indonesia, 2009) bahan slag telah dinyatakan bebas B3 (Bahan Berbahaya dan Beracun), menurut The Federal Register (1980), telah dilakukan pengujian terhadap bahan slag dengan metode EPA standard, yang menyatakan slag tidak berbahaya dengan hasil sebagai berikut : tidak mudah terbakar, mempunyai PH 7,9 (tidak korosif).

Keuntungan penggunaan slag dalam campuran beton adalah sebagai berikut:

a. Mempertinggi kekuatan tekan beton karena kecendrungan melambatnya kenaikan kekuatan tekan.

b. Menaikkan ratio antara kelenturan dan kuat tekan beton. c. Mengurangi variasi kekuatan tekan beton.

d. Mempertinggi ketahanan terhadap sulfat dalam air laut. e. Mengurangi serangan alkali-silika.

f. Mengurangi panas hidrasi dan menurunkan suhu.

g. Memperbaiki penyelesaian akhir dan memberi warna cerah pada beton. h. Mempertinggi keawetan karena pengaruh perubahan volume.

i. Mengurangi porositas dan serangan klorida.

Steel slag bentuknya keras, material padat berisi sejumlah free iron sehingga memberikan kerapatan dan kekerasan yang tinggi. Penggunaan steel slag sebagai agregat beton dengan semen portland dapat memberikan beton mutu tinggi. Agregat steel slag memiliki tekstur permukaan yang tidak rata dan bentuknya sangat bersudut (prismatic shape). Memiliki berat volume dan specific gravity tinggi, koefisien friksinya tinggi serta penyerapan airnya sedang (sampai 3%). Steel slag memiliki sifat yang baik untuk penggunaan agregat, ketahanan abrasi yang bagus, kekuatan karakteristik yang bagus, dan kekuatan dukung yang tinggi.

1. Sifat kimia dan fisik slag

Slag dengan bahan pengikat kapur hidrasi sudah banyak digunakan di

dalam proses peleburan bijih besi dan baja, bahan slag mempunyai sifat kimia

yang berbeda dengan bahan standard maka persyaratan keawetan menjadi penting.

Menurut BS 1047, persyaratan keawetan dari bahan slag dilihat dari besarnya

kandungan CaO dan MgO dengan perhitungan perbandingan CaO + 0,8 MgO <

1,2 SiO2 + 0,4 Al2O3 + 1,75 S atau dengan perhitungan perbandingan CaO < 0,9

SiO2 + 0,6 Al2O3 + 1,75 S. Pelapukan juga dapat dihitung dari perbandingan

SiO2 terhadap jumlah Al2O3 + Fe2O3 atau dengan perbandingan SiO2 terhadap

jumlah dari CaO + MgO. Untuk perhitungan ini pelapukan bahan slag adalah

0,786% sedangkan pada bahan standar pelapukan mencapai 1,12%. Di dalam

persyaratan bahan slag kadar sulfur (S) tidak boleh melebihi 2% dan kadar sulfat

terhadap SiO2 tidak boleh lebih dari 0,75%, karena sifat dari Sulfur dan Sulfat

yang sangat korosif terhadap peralatan campuran beraspal (Wisaksono, W

1998).Untuk hal tersebut di atas, persyaratan pelapukan dari bahan slag dibatasi

2. Komposisi kimia

Untuk melihat komposisi kimia dari agregat slag dan bahan standar

dilakukan pengujian kimia sebagai berikut :

Tabel 2.3 Pengujian Komposisi Kimia

Komposisi Slag Standar

SiO2 18,66% 54,12%

CaO 27,36% 7,72%

MgO 4,6% 2,90%

Al2O3 10,4% 21,14%

Fe2O3 13,35% 3,96%

pH 7 6,6

Sumber : ASA (2002 )Australian Slag Association( 2002)

Adapun kandungan unsur kimia dalam steel slag dapat dilihat dalam tabel 2.3 dibawah.

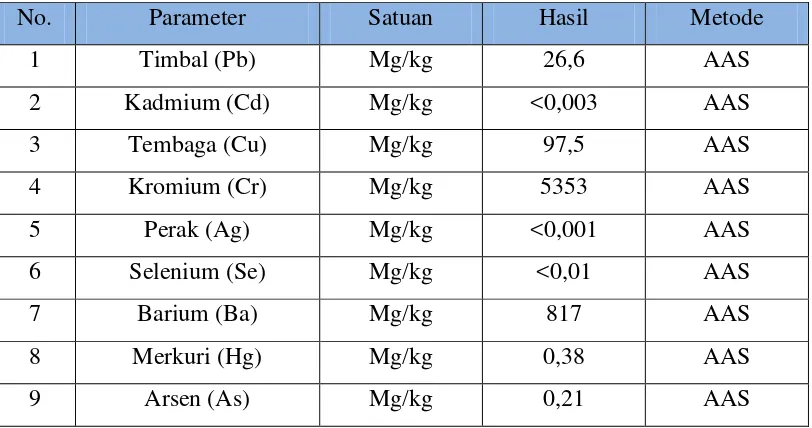

Tabel 2.4 Kandungan Unsur Kimia dalam Stell Slag

No. Parameter Satuan Hasil Metode

1 Timbal (Pb) Mg/kg 26,6 AAS

2 Kadmium (Cd) Mg/kg <0,003 AAS

3 Tembaga (Cu) Mg/kg 97,5 AAS

4 Kromium (Cr) Mg/kg 5353 AAS

5 Perak (Ag) Mg/kg <0,001 AAS

6 Selenium (Se) Mg/kg <0,01 AAS

7 Barium (Ba) Mg/kg 817 AAS

8 Merkuri (Hg) Mg/kg 0,38 AAS

9 Arsen (As) Mg/kg 0,21 AAS

Sumber : Laboratorium Penguji Balai Riset dan Standardisasi Industri Medan 2016

Pengujian sifat fisik agregat lokal sebagian menggunakan persyaratan

agregat standar yang baku, pengujian sifat fisik agregat slag sebagai berikut :

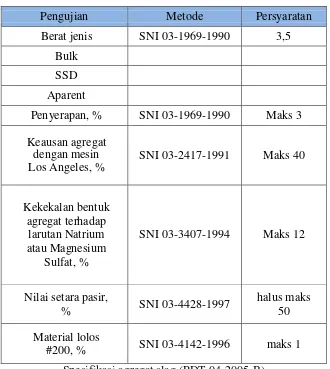

Tabel 2.5 Persyaratan agregat slag

Pengujian Metode Persyaratan

Berat jenis SNI 03-1969-1990 3,5 Bulk

SSD Aparent

Penyerapan, % SNI 03-1969-1990 Maks 3

Keausan agregat

Tiga hal penting yang perlu diketahui dari sifat-sifat beton segar , yaitu : kemudahan pengerjaan (workabilitas), pemisahan kerikil (segregation), pemisahan air (bleeding).

A. Kemudahan Pengerjaan (workability)

a. Mobilitas, yaitu kemudahan spesi beton dapat dituangkan (dialirkan) kedalam cetakan pada saat pengecoran.

b. Kompaktibilitas, yaitu kemudahan spesi beton dipadatkan dan rongga udara dihilangkan.

c. Stabilitas, yaitu kemampuan spesi beton untuk tetap sebagai masa yang homogen dan stabil selama dikerjakan dan digetarkan tanpa terjadi segregasi dari bahan utamanya.

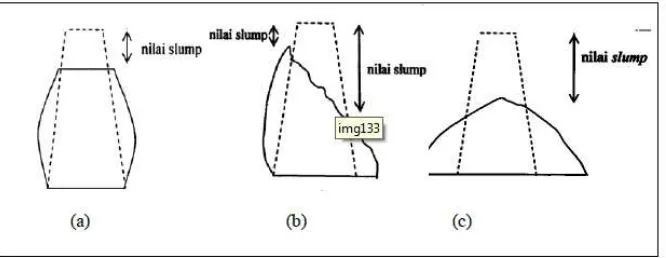

Konsistensi/kelecakan adukan beton dapat diperiksa dengan pengujian slump yang didasarkan pada ASTM C 143-74. Percoban ini menggunakan corong

baja yang berbentuk konus berlubang pada kedua ujungnya, yang disebut kerucut Abrams. Bagian bawah berdiameter 20 cm, bagian atas berdiameter 10 cm, dan tinggi 30 cm (disebut sebagai kerucut Abrams), seperti yang ditunjukkan pada gambar 2.1.

Gambar 2.1 Kerucut Abrams

slump geser, (c) slump runtuh.

B. Pemisahan Kerikil (segregation)

Kecenderungan butir-butir kasar untuk lepas dari campuran beton dinamakan segregasi. Hal ini akan menyebabkan sarang kerikil, yang pada akhirnya akan menyebabkan keropos pada beton. Segregasi ini disebabkan oleh beberapa hal, antara lain :

1. Campuran kurus atau kurang semen. 2. Terlalu banyak air.

3. Besar ukuran agregat maksimum lebih dari 40 mm.

4. Permukaan butir agregat kasar, semakin kasar permukaan butir agregat semakin mudah terjadi segregasi.

Untuk mengurangi kecenderungan segregasi maka diusahakan air yang diberikan sedikit mungkin, adukan beton jangan dijatuhkan dengan ketinggian yang terlalu besar dan cara pengangkutan, penuangan maupun pemadatan harus mengikuti cara-cara yang betul.

C. Pemisahan Air (bleeding)

Kecenderungan air untuk naik ke permukaan beton yang baru dipadatkan dinamakan bleeding. Air yang naik ini membawa semen dan butir-butir pasir halus, yang pada saat beton mengeras akan membentuk selaput (laitence).Bleeding dapat dikurangi dengan cara :

• Memberi lebih banyak semen.

• Menggunakan air sedikit mungkin.

• Menggunakan pasir lebih banyak.

2.4.2. BETON KERAS

A. Kuat Tekan Beton

Kuat tekan beton merupakan sifat yang paling penting dalam beton keras, dan umumnya dipertimbangkan dalam perencanaan campuran beton. Kuat tekan beton umur 28 hari berkisar antara 10-65 MPa. Untuk struktur beton bertulang pada umumnya menggunakan beton dengan kekuatan berkisar 17-30 MPa, sedangkan untuk beton prategang berkisar 30-45 MPa. Untuk keadaan dan keperluan struktur khusus, beton ready mix sanggup mencapai nilai kuat tekan 62 MPa dan untuk memproduksi beton kuat tinggi tersebut umumnya dilaksanakan dengan pengawasan ketat dalam laboratorium (Dipohusodo, 1994).

Beberapa faktor seperti ukuran dan bentuk agregat, jumlah pemakaian semen, jumlah pemakaian air, proporsi campuran beton, perawatan beton (curing), usia beton ukuran dan bentuk sampel, dapat mempengaruhi kekuatan

tekan beton.

Kekuatan tekan benda uji beton dihitung dengan rumus :

dengan : fc‟ : kekuatan tekan (kg/cm2)

P : beban tekan (kg)

A : luas permukaan benda uji (cm2)

Standar deviasi dihitung berdasrakan rumus :

√∑ Dengan, s = deviasi standar (Kg/cm2)

σ‟b = kekuatan masing-masing benda uji (Kg/cm2)

σ‟bm = kekuatan beton rata-rata (Kg/cm2) N = jumlah total benda uji hasil pemeriksaan

Kuat tekan beton dipengaruhi oleh beberapa faktor, yaitu faktor air semen (water cement ratio = w/c), sifat dan jenis agregat, jenis campuran, kelecakan (workability), perawatan (curing) beton dan umur beton.

Faktor air semen (water cement ratio = w/c) sangat mempengaruhi kuat tekan beton. Semakin kecil nilai w/c nya maka jumlah airnya sedikit yang akan menghasilkan kuat tekan beton yang besar.

D.A Abrams pada tahun 1918 menyatakan bahwa untuk material yang diberikan, kekuatan beton hanya tergantung pada satu faktor saja, yaitu faktor air semen dari pasta. Ini dinyatakan dengan rumus :

Sifat dan jenis agregat yang digunakan juga berpengaruh terhadap kuat tekan beton. Semakin tinggi tingkat kekerasan agregat yang digunakan akan dihasilkan kuat tekan beton yang tinggi. Selain itu susunan besar butiran agregat yang baik dan tidak seragam dapat memungkinkan terjadinya interaksi antar butir sehingga rongga antar agregat dalam kondisi optimum yang menghasilkan beton padat dan kuat tekan yang tinggi.

3. Jenis Campuran

Jenis campuran beton akan mempengaruhi kuat tekan beton. Jumlah pasta semen harus cukup untuk melumasi seluruh permukaan butiran agregat dan mengisi rongga-rongga diantara agregat sehingga dihasilkan beton dengan kuat tekan yang diinginkan.

4. Perawatan (curing)

5. Umur Beton

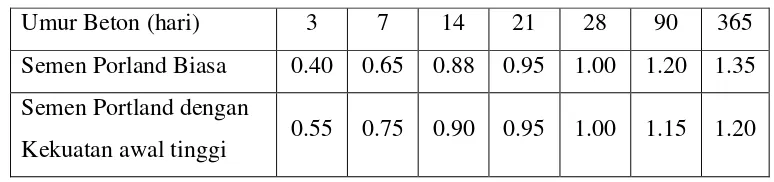

Kuat tekan beton mengalami peningkatan seiring dengan bertambahnya umur beton. Kuat tekan beton dianggap mencapai 100 % setelah beton berumur 28 hari. Menurut SNI T-15-1991, faktor konversi untuk kuat tekan beton 28 hari berdasarkan umur beton disajikan pada Tabel 2.1 sebagai berikut:

Tabel 2.6 Faktor Konversi Untuk Kuat Tekan Beton 28 Hari

Umur Beton (hari) 3 7 14 21 28 90 365

Semen Porland Biasa 0.40 0.65 0.88 0.95 1.00 1.20 1.35 Semen Portland dengan

Kekuatan awal tinggi 0.55 0.75 0.90 0.95 1.00 1.15 1.20

B. Kuat Tarik Beton

Salah satu kelemahan beton adalah mempunyai kuat tarik yang sangat kecil dibandingkan dengan kuat tekannya yaitu 10%–15% f‟c. Kuat tarik beton berpengaruh terhadap kemampuan beton di dalam mengatasi retak awal sebelum dibebani. Pengujian terhadap Kekuatan tarik beton dapat dilakukan dengan cara: 1. Pengujian tarik langsung,untuk menguji tarik langsung pada spesimen silinder

maupun prisma dilakukan dengan menempelkan benda uji pada suatu pelat besi dengan lem epoxy. Tepi benda uji harus digergaji dengan gerinda intan untuk menghilangkan pengaruh pengecoran atau vibrasi. Beban kecepatan 0,005 MPa/detik sampai runtuh.

2. Pengujian tarik belah (pengujian tarik beton tak langsung) dengan

menggunakan “Split cylinder test”. Dengan membelah silinder beton terjadi

pengalihan tegangan tarik melalui bidang tempat kedudukan salah satu silinder dan silinder beton tersebut terbelah sepanjang diameter yang dibebaninya. Tegangan tarik tidak langsung dihitung dengan persamaan :

Dimana : T = kuat tarik beton (MPa) P = beban hancur (N)

l = Panjang spesimen (mm)

C. Rangkak

Ketika beton menerima beban secara terus menerus, maka beton akan mengalami deformasi, dimana setelah deformasi awal terjadi, selanjutnya akan terjadi deformasi yang disebut rangkak (creep). Hal-hal yang mempengaruhi rangkak adalah:

1. Tegangan sangat mempengaruhi rangkak, karena rangkak berbanding lurus dengan tegangan selama tegangan yang terjadi tidak lebih dari 0,50 fc‟, lebih dari tingkat ini maka rangkak akan bertambah sangat cepat.

2. Lama waktu perawatan beton,semakin lama waktu perawatan maka rangkak yang terjadi semakin kecil.

3. Beton mutu tinggi akan mengalami rangkak lebih sedikit daripada beton mutu rendah pada tingkat tegangan yang sama.

4. Temperatur, semakin tinggi temperature maka rangkak akan semakin bertambah.

5. Kelembapan, semakin tinggi kelembapan maka rangkak akan semakin berkurang.

6. Beton dengan persentase pasta yang paling tinggi memiliki rangkak yang paling besar.

D. Susut

Penyusutan merupakan salah satu penyebab utama dari retak pada bangunan, karena bahan bangunan pada umumnya basah pada waktu didirikan dan mengering kemudian. Penyusutan bahan bangunan sangat bervariasi, mulai dari nol pada kaca dan metal, hingga yang maksimum pada bahan organik.

Susut dipengaruhi oleh : 1. Kadar agregat, 2. Kadar air,

3. Kadar semen dan bahan kimia pembantu, 4. Kondisi perawatan dan penyimpanan, 5. Pengaruh ukuran.

Beberapa jenis susut antara lain :

1. Susut Pengeringan ( Drying Shrinkage ), 2. Susut Plastis ( Plastic Shrinkage ),

3. Susut Karbonasi ( Carbonation Shrinkage ), 4. Susut Mandiri ( Autogenous Shrinkage ).

2.5. BALOK BETON BERTULANG

Beton bertulang adalah beton yang ditulangi dengan luas dan jumlah tulangan yang tidak kurang dari nilai minimum yang di syaratkan dengan atau tanpa prategang, dan direncanakan berdasarkan asumsi bahwa kedua bahan tersebut bekerja sama dalam memikul gaya-gaya. (SNI 03- 2847 – 2002, Pasal 3.13 )

Baja tulangan memiliki sifat kuat terhadap gaya tarik, sedangkan beton memiliki sifat kuat terhadap tekan, namun lemah terhadap tarik. Berdasarkan kelebihan dan kekurangan kedua material tersebut, maka lahirlah beton bertulang menjadi satu kesatuan yang komposit. Beton bertulang mempunyai sifat sesuai dengan sifat bahan penyusunnya, yaitu sangat kuat terhadap beban tarik maupun beban tekan. Beban tarik pada beton bertulang ditahan oleh baja tulangan, sedangkan beban tekan cukup ditahan oleh beton. Beton juga dapat melindungi baja dari kebakaran dan karat agar tetap awet.

2.5.1. ANALISIS LENTUR PADA BALOK BETON BERTULANG

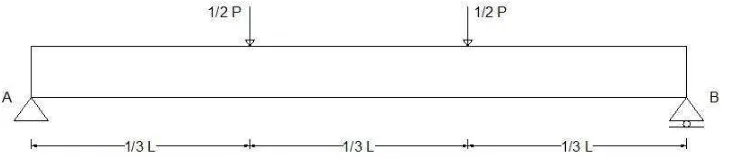

Pengujian kuat lentur dilakukan untuk mengetahui ada tidaknya pengaruh penggunaan slag sebagai pengganti sebagian agregat kasar pada kuat lentur beton. Adapun gambar pengujian dapat dilihat dalam gambar 2.1. dibawah ini.

Gambar 2.3 Uji Kuat Lentur pada Balok Beton

Bila suatu penampang beton bertulang yang dibebani lentur murni dianalisis, pertama-tama perlu dipakai sejumlah kriteria agar penampang itu mempunyai probabilitas keruntuhan yang layak pada keadaan batas hancur.

Anggapan yang digunakan dalam menganalisis beton bertulang yang diberi beban lentur adalah :

a) Beton tidak dapat menerima gaya tarik karena beton tidak mempunyai kekuatan tarik

b) Perubahan bentuk berupa pertambahan panjang dan perpendekan (regangan tarik dan tekan) pada serat-serat penampang, berbanding lurus dengan jarak tiap serat ke sumbu netral. Ini merupakan kriteria yang kita kenal, yaitu penampang bidang datar akan tetap berupa bidang datar.

c) Hubungan antara tegangan dan regangan baja (σs dan εs) dapat dinyatakan

secara skematis

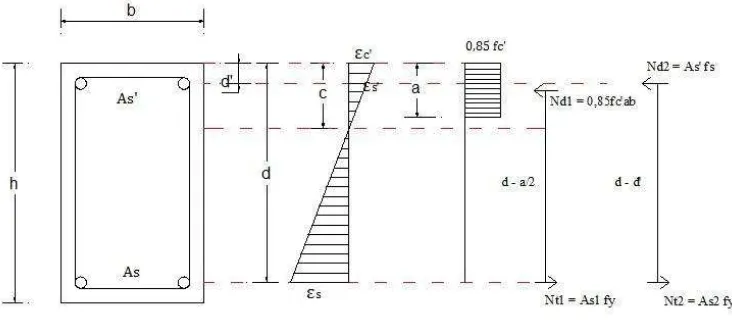

Gambar 2.4 Analisis Balok Bertulangan Rangkap (Istimawan Dipohusodo)

Menentukan letak garis netral dari serat atas (c) diperoleh dengan rumus: Nt1 + Nt2 = Nd1 + Nd2

As‟.fy + As.fy = 0,85f‟c.a.b + As‟.fs

Dimana: fs = ɛs‟ Es =

Astot = As‟ + As

a = β1 (c)

Dengan mensubstitusikan nilai-nilai diatas dalam maka didapat:

Astot(fy) = o,85(f‟c)β1.c.b + As‟ ...dikali c

Astot(fy)c = 0,85(f‟c)β1.c2.b + 0,003Es.As‟.c –0,003Es.As‟.d‟

0,85(f‟c)β1.b.c2+ (0,003Es.As‟ - Astot.fy)(c) - 0,003Es.As‟.d‟ = 0

Dimana : d = h – selimut - Ø sengkang - ½ Ø tulangan utama

d‟ = selimut + Ø sengkang + ½ Ø tulangan utama

Menghitung Nilai Mn

Kondisi I: Tulangan tekan leleh

Kuat momen dari pasangan kopel tulangan baja tekan dan baja tarik tambahan dapat dihitung sebagai berikut:

Mn2 = NT2 Z2

Dengan anggapan tulangan baja tarik telah meluluh, sehingga fs = fy Mn2 = As2 fy (d - d‟)

As‟ fy = As2 fy

Dimana, As‟ = As2

Mn2= As‟ fy(d –d‟)

Sedangkan kuat momen dari pasangan kopel gaya beton tekan dan tulangan baja tarik dihitung sebagai berikut:

Mn1 = NT1 Z1

Dengan menganggap tulangan baja tarik telah meluluh, fs = fy Mn1 = As1 fy (d – 1/2a)

As1 = As – As2

As1 = As –As‟

Maka, Mn1 = (As –As‟) fy (d – 1/2a)

Mn = Mn1 + Mn2

Mn = As – As‟) fy (d –1/2a) + As‟ fy(d –d‟)

Kondisi II: Tulangan tekan tidak leleh

Jika tulangan tarik diasumsikan leleh, gaya dalam pada balok adalah: NT = As fy

ND1 = 0,85 fc‟ ab

ND2 = As‟ fs

Mn = Mn1 + Mn2

Mn1 = ND1 Z1

= 0,85(fc)(a)(b)(d - a)

Mn2 = ND2 Z2

= As‟ fs

Maka, Mn = 0,85(fc)(a)(b)(d - a) + As‟.fs (d –d‟) Menghitung nilai Pn

Ra = Rb = ½ P

Mn = Ra

Mn =

= Mn

Pn =

Maka, nilai Mn dan Pn dapat diperoleh.

Menghitung Nilai Tegangan Lentur

Tegangan lentur diperoleh melalui persamaan berikut:

Dimana: σ = Tegangan lentur (N/mm2) M = Momen lentur (Nmm) Y = Tinggi garis netral (mm) I = Inersia (mm4)

2.5.2. Lendutan pada Balok Beton Bertulang

Perhitungan lendutan yang terjadi pada balok beton normal diperoleh dari perhitungan momen sebagai muatan. Untuk perhitungan lendutan akibat berat sendiri diabaikan.

Metode Bidang-Momen (Moment-Area)

Teorema bidang momen 1. Sudut dalam radian atau beda kemiringan antara dua garis singgung pada kurva elastis dari anggota yang semula sama dengan luas bidang M/EI diantara kedua titik singgung yang bersangkutan.

(a). Bagian AB lurus mula-mula

(b). Kurva elastis A‟B‟

(c). Putaran dθ

Pengandaian pokok menyatakan bahwa panjang kurva elastis sama dengan panjang sumbu lurus semula; atau untuk masalah itu, semua garis patah pada Gambar 2.5b sama dengan proyeksi horisontalnya. Sebutlah dθ senagai sudut

antara garis singgung dititik 1‟ dan 2‟ pada kurva elastis didalam Gambar 2.5b. karena jarak antara 1‟ dan 2‟, dx, kecil sekali, kurva 1‟ – 2‟ merupakan busur lingkaran yang berpusat di titik O, seperti yang diperlihatkan pada Gambar 2.5c.

Tariklah garis yang melalui titik 2‟ dan sejajar garis 0 – 1‟. Dari Gambar 2.5c

dapat dilihat bahwa:

dθ =

=

=

dx ...(1)

Integralkan persamaan (1) diantara batas A dan B.

θ

AB=

∫

=

∫

...(2)

yang tak lain adalah teorema bidang momen 1.

Perpanjangan garis singgung di 1‟ dan 2‟ pada Gambar 2.5b sehingga memotong B1B’ dan berjarak d∆. Dapat dilihat bahwa:

d∆ = x dθ =

...(3) Integralkan persamaan (3) diantara batas-batas A dan B,

B1B’ =

∫

=∫

yang tak lain adalah teorema bidang-momen 2.

Contoh penerapan metode bidang momen pada lendutan:

∑Ma = 0

Rb = ½ P Ra = ½ P

Maka diperoleh momen pada bentang 1/3 L dan 2/3 L, yaitu: M1/3L = Ra(1/3L) = 1/6 PL

M2/3L = Ra(2/3L) – 1/2P(1/3L) = 1/6 PL

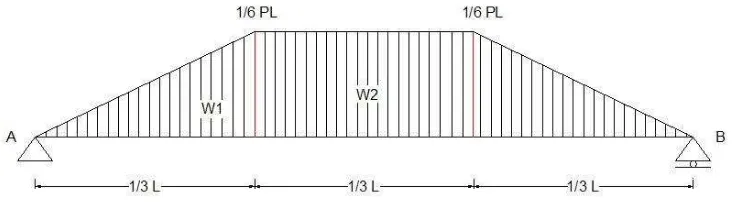

Gambar 2.7 Bidang Momen

Untuk mencari lendutan, maka bidang momen dijadikan muatan dan dihitung reaksi dan momen seperti reaksi perletakan diatas.

Gambar 2.8 Bidang Momen dijadikan Muatan

W1 = Luasan dari bidang segitiga

W2 = Luasan dari bidang persegi panjang

W1 =

W2 =

RA =

Momen di tengah bentang adalah:

M =

Maka, dapat diperoleh nilai lendutan ditengah bentang yaitu:

∆1 =

Menghitung momen inersia penampang (Ig)

Ig =

Menghitung momen retak (Mcr)

Mcr =

Dimana: Mcr = momen retak

fr = modulus retak beton = 0,7√

yt = jarak dari garis netral penampang utuh ke serat tepi tertarik

Menentukan letak garis netral (y)

Gambar 2.9 Penampang Transformasi

A1 y1 + A2 y2 + A3 y3 = (A1 +A2 + A3) y

Jadi untuk menentukan garis netral (y) adalah:

Dimana: n =

Menghitung momen inersia penampang retak transformasi (Icr)

Icr =

Menentukan momen beban layan maksimum yang terjadi pada kondisi yang diharapkan (Ma)

Ma =

Menghitung momen inersia efektif (Ie)

Ie = { }

Lendutan akibat beban terpusat setelah retak

2.5.3. Regangan Balok Beton Bertulang

Pada pengujian ini tidak dilakukan pengujian untuk regangan dengan menggunakan strain gaugel. Besar dari regangan diperoleh dari perhitungan secara teoritis.

Dengan ρ sebagai jari-jari kelengkungan dari sumbu netral dan e adalah jarak antara sumbu netral ke serat bawah, maka daru hubungan kesebangunan segitiga diperoleh:

Perbandingan dv menyatakan suatu regangan sesuai dengan , maka:

e/ρ = ɛatau 1/ρ = ɛ/e menurut Hukum Hooke:

σ = E.ɛ atau ɛ= σ/E

Maka diperoleh:

Hasil kali W.e = I dan disebut momen inersia, sehingga dapat dituliskan seperti berikut:

Hubungan antara jari-jari kelengkungan, momen, modulus elastisitas dan lendutan untuk beban dua titik persamaannya adalah:

Sehingga,

Dengan menggunakan persamaan-persamaan diatas, dapat dihitung regangan tekan (ɛc) dan regangan tulangan tarik (ɛs) pada balok berdasarkan hasil

percobaan.

Menghitung letak garis netral (y)

Menghitung jarak garis netral ke serat bawah (e) e = d – y

Jari-jari kelengkungan

ρ =

Regangan tekan (ɛc)

ɛc =

Regangan tulangan tarik (ɛs)

ɛs =

2.5.4. Hubungan Tegangan-Regangan

Tegangan memiliki hubungan yang linier dengan regangan dan modulus elastisitas yang ditunjukkan pada persamaan dibawah ini:

σ = E x ɛ

Dimana:

σ = Tegangan ɛ = Regangan

E = Modulus elastisitas

A. Hubungan Tegangan-Regangan Balok Beton Bertulang

fc =Ec x ɛc

Dimana: fc = Tegangan beton

ɛc = Regangan beton

B. Hubungan Tegangan-Regangan Tulangan Tarik Beton Bertulang

fs = Es x ɛs

Dimana: fs = Tegangan tulangan tarik

ɛs = Regangan tulangan tarik