PENGARUH TINGKAT STERILITAS PADA PROSES PENGALENGAN

TERHADAP SIFAT FISIK GUDEG YANG DIHASILKAN

SKRIPSI

Oleh:

ANNA AMANIA KHUSNAYAINI

F24062130

2011

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

EFFECT OF STERILIZATION LEVEL IN CANNING PROCESS

TO PHYSICAL PROPERTIES OF GUDEG PRODUCT

Anna Amania Khusnayaini1, Purwiyatno Hariyadi1,2, Eko Hari Purnomo1,2

1

Department of Food Science and Technology, Faculty of Agricultural Technology, Bogor Agricultural University, IPB Darmaga Campus, PO BOX 220, Bogor, West Java, Indonesia

2

Southeast Asian Food and Agricultural Science and Technology Center Jl. Puspa Lingkar Kampus IPB Darmaga, Bogor 16680, Indonesia

Phone 62 857 1168 1801, e-mail: husnayaini_ipb@yahoo.com

ABSTRACT

Gudeg is a traditional food of Yogyakarta and Central Java, Indonesia, made from boiled young jack fruit with spices, palm sugar, and coconut milk. Canning process at high temperature (above 1000C) can extend shelf life gudeg and shorten cooking process which takes a long time (up to 12 hours). Appropriate design of a thermal process is required to provide the required preservation, with the least amount of damage to the organoleptic and nutritional quality of the product. The aim of this research is to obtain the effect of F0 values (4, 12, 20, and 28 min) in sterilization of gudeg to its

physical properties. The result shows that treatment of temperature 111, 116, and 1210C at same F0

value has no significant difference in color and texture changing. Based on hedonic test, the most favorite sample is gudeg which is processed at 1210C for 57.1 min (F0=20 min). This product has

nutritious content: 75.40% water, 1.55% ash, 5.68% fat, 0.83% protein, 16.54% carbohydrate, 1.97% fiber, and 120.60 Kcal energy. Product has pH 5.68 and aw 0.934 (included potentially hazardous

food), then commercial sterility in canning process is appropriate heat treatment.

Anna Amania Khusnayaini. F24062130. Pengaruh Tingkat Sterilitas pada Proses Pengalengan Terhadap Sifat Fisik Gudeg yang Dihasilkan. Di bawah bimbingan Purwiyatno Hariyadi dan Eko Hari Purnomo. 2011

RINGKASAN

Meningkatnya jumlah penduduk Indonesia pada tahun 2010 sebesar 237.56 juta jiwa mengindikasikan besarnya kebutuhan pangan. Di dalam GBHN 1999-2004 ditekankan perlunya pengembangan sistem ketahanan pangan yang berbasis pada budaya lokal (termasuk pangan tradisional). Potensi pangan tradisional Indonesia perlu dikembangkan untuk mendukung ketahanan pangan, salah satunya adalah gudeg yang merupakan makanan tradisional daerah Yogyakarta dan Jawa Tengah.

Penerapan teknologi dalam pengembangan pangan tradisional dapat meningkatkan mutu dan keamanan produk. Aplikasi pengalengan dengan suhu tinggi (di atas 1000C) dapat memperpanjang umur simpan gudeg dapat mempersingkat waktu pemasakan, yang biasanya mencapai lebih dari 12 jam, dengan tetap mempertahankan mutu produk. Kecukupan proses pada pengalengan sangat dipengaruhi oleh tingkat sterilitas (F0) yang diterima oleh bahan yang dikalengkan. Oleh karena itu,

rancangan kombinasi waktu dan suhu proses yang tepat diperlukan untuk dapat memenuhi kriteria keamanan pangan dan meminimalisasi kerusakan mutu yang mungkin terjadi.

Secara umum, penelitian ini bertujuan untuk menentukan pengaruh tingkat sterilitas pada berbagai kombinasi suhu dan waktu proses terhadap mutu fisik gudeg dalam kaleng. Adapun tujuan khusus penelitian ini antara lain 1) menghasilkan produk gudeg dalam kaleng dengan karakteristik organoleptik yang dapat diterima, 2) menentukan pengaruh kombinasi suhu dan waktu proses terhadap warna dan tekstur gudeg dalam kaleng, dan 3) menentukan desain proses termal yang optimum untuk menjamin keamanan dan mutu produk.

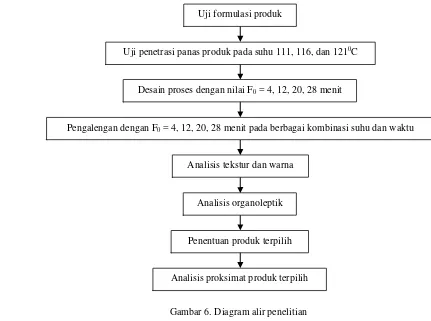

Penelitian ini diawali dengan penelitian pendahuluan yang terdiri atas tiga tahap yaitu uji formulasi, uji penetrasi panas, dan desain proses. Selanjutnya, penelitian utama terdiri atas tahap pengalengan dan analisis produk. Analisis yang dilakukan terdiri atas analisis fisik, analisis organoleptik, dan analisis kimia. Analisis fisik meliputi analisis warna dan tekstur, sedangkan analisis kimia meliputi analisis kadar air, abu, protein, lemak, karbohidrat, serat kasar, pH, dan aktivitas air. Analisis organoleptik menggunakan uji rating hedonik.

Bahan baku utama gudeg dalam kaleng terdiri atas 49.75% nangka muda, 9.95% daging, 23.23% santan, 9.95% gula merah, 2.99% bawang merah, 2.99% bawang putih, 0.15% ketumbar bubuk, dan 1% garam. Bahan-bahan lainnya adalah daun jati, daun salam, dan lengkuas. Gudeg dikemas dalam kaleng berukuran 307×113. Berat bersih bahan-bahan tersebut dalam kaleng adalah 200 g, yang terdiri atas 100 g nangka muda, 90 g bumbu cair, dan 10 g daging sapi. Hasil pengujian formula produk menunjukkan bahwa gudeg konvensional dan gudeg dalam kaleng relatif sama dari sisi rasa, aroma, dan tekstur, sedangkan warna dan penampakannya berbeda. Walaupun penampakan produk tersebut berbeda, formula gudeg dapat diterapkan pada proses pengalengan gudeg.

Proses sterilisasi dirancang untuk memperoleh nilai F0 = 4, 12, 20, dan 28 menit pada suhu

111, 116, dan 1210C. Perancangan ini ditentukan berdasarkan hasil uji penetrasi panas produk. Data penetrasi panas dievaluasi menggunakan metode umum dan diolah menggunakan metode formula Ball. Untuk mencapai keempat nilai F0 tersebut, a) pada suhu 1110C diperlukan waktu proses 81.3,

167.5, 246.8, dan 325.2 menit, b) pada suhu 1160C diperlukan waktu proses 54.9, 84.0, 110.1, dan 137.4 menit, serta c) pada suhu 1210C diperlukan waktu proses 30.0, 44.7, 57.1, dan 65.6 menit.

Hasil pengukuran warna menunjukkan bahwa komponen pada warna produk terdiri atas tingkat kecerahan (L), kemerahan (+a), dan kekuningan (+b). Penggunaan variasi suhu pada nilai F0

kemerahannya semakin meningkat. Perubahan warna gudeg dipengaruhi oleh blansir nangka muda menggunakan air ekstrak daun jati yang mengandung antosianin. Pemanasan pada suhu tinggi menyebabkan antosianin mengalami degradasi dan terbentuknya warna cokelat.

Penggunaan variasi suhu pada nilai F0 yang sama menghasilkan produk gudeg dalam kaleng

dengan tingkat keempukkan yang sama. Semakin tinggi nilai F0 tekstur gudeg semakin empuk.

Pelunakkan tekstur pada gudeg akibat terjadinya perubahan struktur protopektin dalam jaringan nangka muda. Protopektin yang bersifat tidak larut dapat berubah menjadi pektin yang dapat terdispersi dalam air jika dipanaskan.

Perlakuan perbedaan suhu pada sterilisasi gudeg tidak berpengaruh secara signifikan terhadap perubahan warna dan tekstur produk gudeg dalam kaleng. Oleh karena itu, sampel yang dipilih untuk uji organoleptik adalah gudeg yang diproduksi pada suhu tertinggi, yaitu 1210C, karena kombinasi pemanasan suhu yang lebih tinggi dan waktu pemanasan yang lebih singkat biasanya memberikan perubahan kimia produk sterilisasi yang lebih sedikit dibandingkan dengan proses pemanasan pada suhu yang lebih rendah dan waktu pemanasan yang lebih lama.

Perlakuan perbedaan F0 tidak mempengaruhi perubahan tingkat kesukaan panelis terhadap

aroma, rasa, dan overall gudeg, tetapi mempengaruhi perubahan tingkat kesukaan panelis terhadap warna dan teksturnya. Survei penerimaan panelis terhadap sampel yang diuji menunjukkan bahwa sebanyak 96% panelis menyatakan setuju bahwa sampel yang diuji merupakan produk gudeg dan 4% panelis lainnya menyatakan tidak setuju.

Produk terpilih berdasarkan uji organoleptik adalah gudeg yang disterilisasi pada suhu 1210C selama 57.1 menit dengan F0=20 menit. Tingkat kecerahan, kemerahan, dan kekuningan produk

sebesar 43.24, 10.52, dan 8.94. Tingkat kekerasan produk sebesar 22.9 mm/ 5 s. Produk terpilih mengandung 75.40% air, 1.55% abu, 5.68% lemak, 0.83% protein, 16.54% karbohidrat, 1.97% serat, dan 120.60 Kkal energi. Produk tersebut memiliki pH 5.68 dan aw 0.934, sehingga produk tergolong

dalam potentially hazardous food (PHF). Perlakuan sterilisasi komersial pada proses pengalengan sangat cocok diterapkan untuk produk PHF ini.

Makanan tradisional gudeg dapat diolah dengan proses pengalengan yang kecukupan prosesnya dipengaruhi oleh tingkat sterilitas (F0) bahan yang dikalengkan. Pada nilai F0 yang sama,

PENGARUH TINGKAT STERILITAS PADA PROSES PENGALENGAN

TERHADAP SIFAT FISIK GUDEG YANG DIHASILKAN

SKRIPSI

Sebagai salah satu syarat untuk untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Ilmu dan Teknologi Pangan Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh:

ANNA AMANIA KHUSNAYAINI

F24062130

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Pengaruh Tingkat Sterilitas pada Proses Pengalengan Terhadap Sifat Fisik Gudeg yang Dihasilkan adalah hasil karya saya sendiri dengan arahan dosen pembimbing dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam daftar pustaka.

Bogor, Maret 2011 Yang membuat pernyataan

© Hak cipta milik Anna Amania Khusnayaini, tahun 2011

Hak cipta dilindungi

Judul Skripsi : Pengaruh Tingkat Sterilitas pada Proses Pengalengan Terhadap Sifat Fisik Gudeg yang Dihasilkan

Nama : Anna Amania Khusnayaini

NIM : F24062130

Menyetujui,

Pembimbing I,

(Prof. Dr. Ir. Purwiyatno Hariyadi, M.Sc) NIP 19620309 198703.1.003

Pembimbing II,

(Dr. Eko Hari Purnomo, S.TP, M.Sc) NIP 19760412 1999903.1.004

Mengetahui: Ketua Departemen,

(Dr. Ir. Dahrul Syah, M.Sc) NIP 19680505 199203.2.002

BIODATA PENULIS

iii

KATA PENGANTAR

Alhamdulillahirabbil’alamin. Segala puji bagi Allah SWT atas limpahan rahmat, hidayah, serta kasih sayangNya yang tak henti-hentinya penulis terima sehingga skripsi yang berjudul Pengaruh Tingkat Sterilitas Pada Proses Pengalengan Terhadap Sifat Fisik Gudeg Yang Dihasilkan ini dapat diselesaikan dengan baik. Shalawat dan salam semoga senantiasa tercurahkan kepada Nabi Muhammad saw, keluarga, sahabat, dan para pengikutnya yang setia hingga akhir zaman. Pada kesempatan ini penulis ingin mengucapkan terima kasih yang setulus-tulusnya kepada:

1. Bapak, Mama, Nabila, Ira dan keluarga besar tercinta atas doa dan dorongan semangat yang tak pernah berhenti penulis dapatkan

2. Prof. Dr. Ir. Purwiyatno Hariyadi, M.Sc. selaku Pembimbing I atas segala bantuan dan arahan dalam membimbing penulis serta beberapa nasihat untuk perbaikan diri penulis

3. Dr. Eko Hari Purnomo, S.TP, M.Sc. selaku Pembimbing II atas bimbingan dan kesempatan yang diberikan kepada penulis untuk menyelesaikan penelitian ini sebagai tugas akhir 4. Elvira Syamsir, S.TP, M. Si selaku dosen penguji yang telah memberikan koreksi dalam

penulisan skripsi ini

5. Seluruh staf dan laboran Departemen Ilmu dan Teknologi Pangan yang membantu penulis melaksanakan penelitian

6. Pihak Departemen Agama RI yang telah memberikan beasiswa kepada penulis selama kuliah di Institut Pertanian Bogor

7. Teman-teman Jelita, ITP, BUD Depag, Pondok Nusantara, Ramadhan, KAMMI, LPQ, LDK Al-Hurriyyah, santri-santri LPQ, adik-adik mentoring atas segala bantuan dan dukungannya 8. Semua pihak yang tidak dapat penulis sebutkan satu per satu. Terima kasih atas semua yang

telah diberikan. Hanya Allahlah sebaik-baik Pemberi Balasan.

Dengan segala kekurangan yang ada, penulis berharap tulisan ini dapat mendatangkan manfaat bagi siapapun yang membutuhkannya dan menjadi salah satu amal jariyah di sisi Allah ta’ala. Amin.

Bogor, Maret 2011

iv

DAFTAR ISI

Halaman

KATA PENGANTAR ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... v

DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN ... vii

I. PENDAHULUAN ... 1

A. LATAR BELAKANG ... 1

B. TUJUAN PENELITIAN ... 2

II. TINJAUAN PUSTAKA ... 3

A. GUDEG ... 3

B. NANGKA ... 4

C. DAUN JATI ... 5

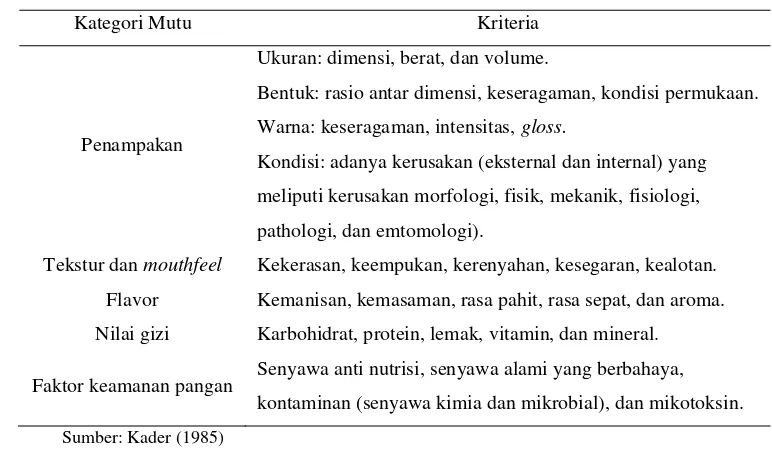

D. MUTU PRODUK ... 6

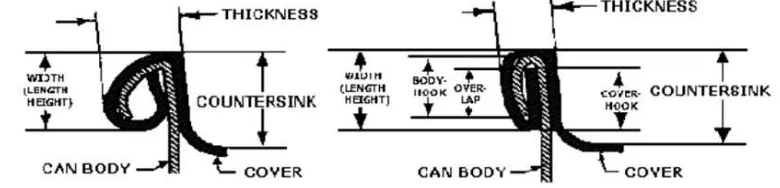

E. PENGALENGAN PANGAN ... 7

F. STERILISASI KOMERSIAL ... 9

G. PENETRASI PANAS ... 10

H. KECUKUPAN PROSES PANAS ... 11

III. METODE ... 13

A. BAHAN DAN ALAT... 13

B. METODE PENELITIAN ... 13

1. PENELITIAN PENDAHULUAN ... 14

a. Uji Formulasi ... 14

b. Uji Penetrasi Panas ... 15

c. Desain Proses ... 16

2. PENELITIAN UTAMA ... 17

a. Pengalengan ... 17

b. Analisis ... 14

IV. HASIL DAN PEMBAHASAN ... 21

A. PENENTUAN FORMULA PRODUK ... 21

B. PENGOLAHAN GUDEG DALAM KALENG ... 22

C. PENENTUAN WAKTU STERILISASI ... 24

D. SIFAT FISIK ... 27

1. WARNA ... 27

2. TEKSTUR... 30

E. SIFAT ORGANOLEPTIK ... 31

F. KARAKTERISTIK PRODUK TERPILIH ... 34

V. SIMPULAN DAN SARAN ... 35

A. SIMPULAN... 35

B. SARAN ... 35

DAFTAR PUSTAKA ... 36

v

DAFTAR TABEL

Halaman

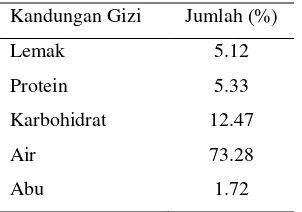

Tabel 1. Kandungan gizi gudeg dalam kaleng ... 4

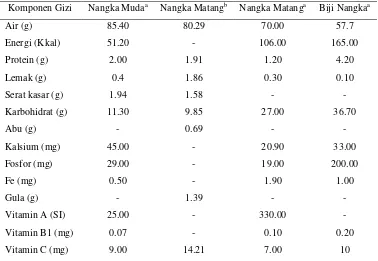

Tabel 2. Komposisi gizi per 100 gram nangka muda, nangka masak, dan biji nangka ... 5

Tabel 3. Perbedaan analisis mutu secara subjektif dan objektif ... 6

Tabel 4. Kriteria mutu produk holtikultura ... 7

Tabel 5. Komposisi bahan baku gudeg ... 21

Tabel 6. Perbandingan produk gudeg konvensional dan gudeg dalam kaleng ... 22

Tabel 7. Komposisi bahan gudeg dalam kaleng berukuran 307×113 ... 24

Tabel 8. Perbandingan nilai F0 berdasarkan metode umum dan metode formula Ball ... 26

Tabel 9. Desain waktu proses sterilisasi gudeg dalam kaleng berukuran 307×113 ... 26

Tabel 10. Perbandingan nilai Fsampel dan Ftabel berdasarkan metode ANOVA ... 33

vi

DAFTAR GAMBAR

Halaman

Gambar 1. Proses pengolahan gudeg ... 3

Gambar 2. Gudeg yang disajikan dengan nasi dan aneka lauk ... 3

Gambar 3. Arsitektur suatu wadah kaleng ... 7

Gambar 4. Operasi penutupan kaleng ... 8

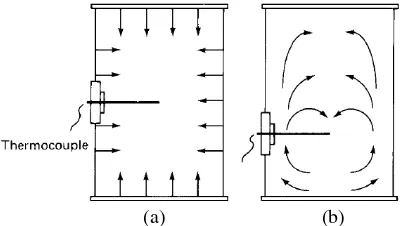

Gambar 5. Perambatan panas secara konduksi dan konveksi ... 10

Gambar 6. Diagram alir penelitian ... 13

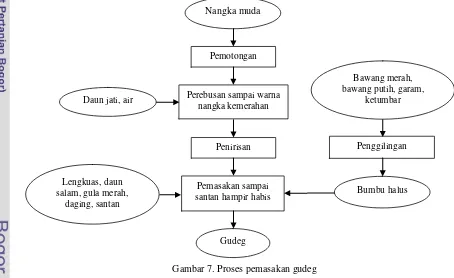

Gambar 7. Proses pemasakan gudeg ... 14

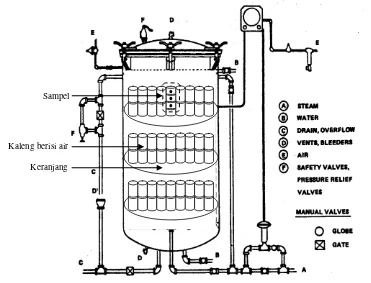

Gambar 8. Pemasangan termokopel pada pengukuran penetrasi panas ... 15

Gambar 9. Penyusunan kaleng pada pengukuran penetrasi panas... 15

Gambar 10. Kurva pemanasan untuk menentukan parameter fh dan Jh ... 16

Gambar 11. Diagram alir sterilisasi gudeg ... 17

Gambar 12. Gudeg yang diolah dengan pemasakan konvensional dan pengalengan ... 21

Gambar 13. Proses produksi gudeg dalam kaleng ... 23

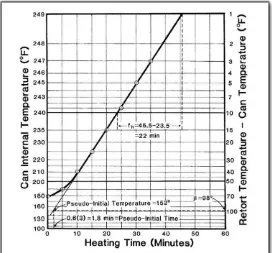

Gambar 14. Kurva penetrasi panas produk pada suhu 1110C ... 25

Gambar 15. Kurva penetrasi panas produk pada suhu 1160C ... 25

Gambar 16. Kurva penetrasi panas produk pada suhu 1210C ... 25

Gambar 17. Pengukuran warna gudeg yang disterilisasi pada suhu 1210C ... 27

Gambar 18. Perbandingan tingkat kecerahan gudeg dalam kaleng (pada berbagai nilai F0) dan gudeg konvensional ... 28

Gambar 19. Perbandingan tingkat kemerahan gudeg dalam kaleng (pada berbagai nilai F0) dan gudeg konvensional ... 28

Gambar 20. Perbandingan tingkat kekuningan gudeg dalam kaleng (pada berbagai nilai F0) dan gudeg konvensional ... 28

Gambar 21. Perbandingan tekstur gudeg dalam kaleng (pada berbagai nilai F0) dan gudeg konvensional ... 30

Gambar 22. Gudeg yang disterilisasi pada suhu 1210C dengan perlakuan F0=4, F0=12, F0=20, dan F0=28 menit ... 31

Gambar 23. Hasil uji orgaoleptik gudeg yang disterilisasi pada suhu 1210C dengan berbagai kombinasi nilai F0 ... 32

vii

DAFTAR LAMPIRAN

Halaman

Lampiran 1a. Resep pembuatan gudeg nangka ... 41

Lampiran 1b. Resep pembuatan gudeg Jogja ... 42

Lampiran 2a. Perhitungan nilai F0 gudeg berdasarkan metode umum pada suhu 1110C ... 43

Lampiran 2b. Perhitungan nilai F0 gudeg berdasarkan metode umum pada suhu 116 0 C ... 47

Lampiran 2c. Perhitungan nilai F0 gudeg berdasarkan metode umum pada suhu 121 0 C ... 50

Lampiran 3a. Perhitungan nilai F0 gudeg berdasarkan metode formula pada suhu 1110C ... 52

Lampiran 3b. Perhitungan nilai F0 gudeg berdasarkan metode formula pada suhu 1160C ... 53

Lampiran 3c. Perhitungan nilai F0 gudeg berdasarkan metode formula pada suhu 1210C ... 54

Lampiran 4a. Rekapiltulasi data hasil analisis warna gudeg dalam kaleng menggunakan Minolta Chroma Meters CR310 ... 55

Lampiran 4b. Rekapitulasi data hasil analisis warna gudeg konvensional menggunakan Minolta Chroma Meters CR310 ... 56

Lampiran 5a. Pengukuran warna gudeg yang disterilisasi pada suhu 1110C ... 57

Lampiran 5b. Pengukuran warna gudeg yang disterilisasi pada suhu 1160C ... 57

Lampiran 6a. Rekapiltulasi data hasil analisis tekstur gudeg dalam kaleng menggunakan penetrometer ... 58

Lampiran 6b. Rekapiltulasi data hasil analisis tekstur gudeg konvensional menggunakan penetrometer ... 58

Lampiran 7. Kuesoner uji rating hedonik ... 59

Lampiran 8. Rekapitulasi data hasil uji rating hedonik ... 61

Lampiran 9a. Hasil analisis uji rating hedonik atribut aroma menggunakan metode ANOVA ... 65

Lampiran 9b. Hasil analisis uji rating hedonik atribut warna menggunakan metode ANOVA ... 65

Lampiran 9c. Hasil analisis uji rating hedonik atribut tekstur menggunakan metode ANOVA ... 65

Lampiran 9d. Hasil analisis uji rating hedonik atribut rasa menggunakan metode ANOVA ... 66

Lampiran 9e. Hasil analisis uji rating hedonik secara overall menggunakan metode ANOVA ... 66

Lampiran 10a. Hasil analisis lanjut uji rating hedonik atribut aroma menggunakan uji Duncan ... 67

Lampiran 10b. Hasil analisis lanjut uji rating hedonik atribut warna menggunakan uji Duncan ... 67

Lampiran 10c. Hasil analisis lanjut uji rating hedonik atribut aroma menggunakan uji Duncan ... 68

Lampiran 10d. Hasil analisis lanjut uji rating hedonik atribut rasa menggunakan uji Duncan ... 68

Lampiran 10e. Hasil analisis lanjut uji rating hedonik secara overall menggunakan uji Duncan .. 69

Lampiran 11a. Hasil analisis proksimat kadar air (metode gravimetri) ... 70

Lampiran 11b. Hasil analisis proksimat kadar abu (metode gravimetri) ... 70

Lampiran 11c. Hasil analisis proksimat kadar lemak (metode soxhlet) ... 70

Lampiran 11d. Hasil analisis proksimat kadar protein (metode Kjheldal) ... 71

Lampiran 11e. Hasil analisis proksimat kadar karbohidrat (metode by difference) ... 71

Lampiran 11f. Hasil analisis kadar serat kasar (metode gravimetri) ... 71

1

I.

PENDAHULUAN

A.

LATAR BELAKANG

Pangan yang merupakan kebutuhan primer setiap manusia memiliki peran strategis yang terkait dengan keberlangsungan dan kemandirian suatu bangsa. Meningkatnya jumlah penduduk Indonesia pada tahun 2010 yaitu sebesar 237.56 juta jiwa mengindikasikan besarnya kebutuhan pangan masyarakat. Kebutuhan yang besar jika tidak diimbangi dengan peningkatan produksi pangan akan menyebabkan terjadinya penurunan laju produksi pangan dalam negeri.

Kondisi terpenuhinya pangan tercermin dari tersedianya pangan yang cukup, baik jumlah maupun mutunya, aman, merata, dan terjangkau (UU No.7 tahun 1996). Penjelasan PP 68 tahun 2002 menyebutkan bahwa upaya mewujudkan ketahanan pangan nasional harus bertumpu pada sumber daya pangan lokal yang mengandung keragaman daerah. Di dalam GBHN 1999-2004 ditekankan perlunya pengembangan sistem ketahanan pangan yang berbasis pada keragaman sumber daya bahan pangan, kelembagaan, dan budaya lokal (termasuk pangan tradisional).

Potensi pangan tradisional Indonesia perlu dikembangkan untuk mendukung ketahanan pangan, salah satunya adalah gudeg yang merupakan makanan tradisional daerah Yogyakarta dan Jawa Tengah. Selama berabad-abad makanan ini telah dikenal oleh masyarakat setempat sehingga menjadi makanan khas daerah tersebut. Gudeg memiliki rasa manis yang khas. Gudeg terdiri atas sayur gori yang berasal dari nangka muda yang direbus dengan bumbu, serta lauk pelengkap berupa sambal goreng, ayam, telur, dan tahu.

Nangka muda, yang merupakan bahan baku utama gudeg, sangat digemari sebagai bahan sayuran di berbagai daerah di Indonesia. Di Sumatra, terutama di Minangkabau, dikenal masakan gulai nangka. Di Jawa Barat buah nangka muda dimasak sebagai salah satu bahan sayur asam. Di Jawa Tengah, terdapat berbagai macam masakan yang bahan dasar buah nangka muda, seperti sayur lodeh, sayur megana, oseng-oseng gori, dan jangan gori (sayur nangka muda). Selain itu, di daerah Jakarta dan Jawa Barat bongkol bunga jantan nangka muda (babal atau tongtolang) biasa dijadikan bahan rujak.

Penerapan teknologi dalam pengembangan pangan tradisional akan dapat meningkatkan mutu dan keamanan produk. Aplikasi pengalengan yang dilakukan pada suhu tinggi yaitu lebih dari 1000C (Winarno 1993) akan memperpanjang umur simpan gudeg karena suhu yang tinggi dapat menginaktivasi sejumlah mikroba penyebab kerusakan. Umur simpan yang panjang dapat menjadi nilai tambah produk gudeg dan membuka peluang untuk memperkenalkan pangan

indigenous ke pasar internasional. Selain itu, penggunaan suhu tinggi pada pemasakan gudeg diharapkan dapat mempersingkat waktu pemasakan, biasanya mencapai lebih dari 12 jam (Supartono 2009), dengan tetap mempertahankan mutu produk.

Mutu produk sayuran, termasuk gudeg, yang diolah dengan proses termal mencakup sifat sensori (penampakan, tekstur, aroma, dan rasa), nilai gizi, komponen kimia, sifat mekanis, sifat fungsional, dan kerusakan. Proses termal yang diterapkan pada produk sayuran sebaiknya menjaga mutu gizi dan sensori produk berdasarkan desain proses yang optimum dan tingkat keamanan yang cukup (Vaclavik dan Christian 2003).

Kecukupan proses pada pengalengan sangat dipengaruhi oleh tingkat sterilitas (F0) yang

diterima oleh bahan yang dikalengkan. Nilai F0 merupakan ekuivalen letalitas proses termal

dengan waktu pemanasan 2500F. Nurhikmat et al. (2009) telah melakukan penelitian penentuan F0

gudeg dalam kaleng untuk ukuran kaleng 301×205 dengan perlakuan letak kaleng yang berbeda pada suhu 1210C selama 15 menit. Nilai F0 gudeg yang didapatkan untuk ukuran kaleng 301×205

2 Nilai F0 yang diperoleh berdasarkan penelitian tersebut tidak berlaku secara umum,

bergantung pada formulasi produk, jenis dan ukuran kaleng, sistem retort, dan faktor lainnya. Oleh karena itu, rancangan kombinasi waktu dan suhu proses yang tepat diperlukan untuk dapat memenuhi kriteria keamanan pangan dan meminimalisasi kerusakan mutu yang mungkin terjadi. Perbedaan kombinasi keduanya akan menghasilkan produk yang berbeda. Hal ini disebabkan terjadinya perubahan struktur komponen dalam bahan yang dapat mempengaruhi kualitas produk akhir.

B.

TUJUAN PENELITIAN

Tujuan umum penelitian ini adalah untuk menentukan pengaruh tingkat sterilitas (F0)

pada berbagai kombinasi suhu dan waktu proses terhadap mutu fisik gudeg dalam kaleng. Adapun tujuan khusus penelitian ini antara lain:

1. Menghasilkan produk gudeg dalam kaleng dengan karakteristik organoleptik yang dapat diterima

2. Menentukan pengaruh kombinasi suhu dan waktu proses terhadap warna dan tekstur gudeg dalam kaleng.

3

II.

TINJAUAN PUSTAKA

A.

GUDEG

Gudeg terbuat dari nangka muda yang dimasak dengan santan dan dibumbui dengan kluwak (LIPI 2010). Terdapat dua jenis gudeg berdasarkan kandungan kuahnya, yaitu gudeg basah dan gudeg kering. Gudeg basah banyak mengandung kuah (kadar air tinggi), sedangkan gudeg kering tidak atau sangat sedikit mengandung kuah (kadar air rendah). Kondisi gudeg basah yang mengandung banyak kuah santan cair atau setengah kental menyebabkan gudeg memiliki umur simpan yang lebih rendah dari pada gudeg kering. Gudeg kering merupakan gudeg basah yang mengalami proses pengolahan lanjut, yaitu digoreng dengan menggunakan sedikit minyak goreng (ditumis). Proses penggorengan bertujuan untuk mengurangi kadar air, sehingga gudeg lebih awet dan tahan lama. Karena sifatnya yang lebih kering, gudeg kering memiliki umur simpan yang lebih panjang dibandingkan dengan gudeg basah. Umur simpan gudeg kering ini sampai 24 jam dan bisa diperpanjang dengan memanasinya kembali (Supartono 2009).

Proses pengolahan gudeg secara umum adalah sebagai berikut

Gambar 1. Proses pengolahan gudeg

Untuk membentuk cita rasa khas gudeg, saat perebusan ditambahkan santan kelapa serta bumbu-bumbu seperti gula merah, daun salam, lengkuas, dan garam. Sebagai pelengkap gudeg, biasanya akan ditambahkan areh, semacam kuah yang dibuat dari blondo atau produk samping proses pembuatan minyak kelapa. Sedangkan lauk pauk yang biasa ditambahkan antara lain sambal goreng krecek, tahu, tempe, telur, maupun daging ayam. Proses pengolahan tahu, tempe, telur, dan daging ayam dilakukan seperti pada pengolahan gudeg tetapi waktu perebusan lebih singkat (Supartono 2009). Gambar 2 memperlihatkan gudeg yang disajikan dengan nasi dan aneka lauk.

Gambar 2. Gudeg yang disajikan dengan nasi dan aneka lauk

Supartono (2009) menyatakan pengemasan gudeg sangat beragam antara lain menggunakan daun pisang, kardus, besek, dan kendil. Penggunaan kardus biasanya untuk keperluan pesanan makan pagi, makan siang, atau rekreasi. Besek dan kendil digunakan sebagai kemasan untuk buah tangan. Perkembangan baru dalam pengemasan gudeg adalah penggunaan

Pengupasan buah nangka muda

Penghilangan hati nangka

Pemotongan atau pencacahan

Perebusan selama lebih dari 12 jam

4 kaleng. Gudeg dalam kaleng yang ada hanya berisi buah nangka saja. Pelengkap dan lauk pauknya perlu ditambahkan sendiri. Umur simpan gudeg dalam kaleng ini adalah satu tahun. Lembaga Ilmu Pengatahuan Indonesia (LIPI) telah menghasilkan produk gudeg dalam kaleng dengan komposisi nilai gizi sebagai berikut

Tabel 1. Kandungan gizi gudeg dalam kaleng

Kandungan Gizi Jumlah (%)

Lemak

Protein

Karbohidrat

Air

Abu

5.12

5.33

12.47

73.28

1.72

Sumber: LIPI (2010)

B.

NANGKA

Nangka (Artocarpus heterophyllus Lmk.) merupakan tanaman buah berupa pohon yang berasal dari India dan menyebar ke daerah tropis termasuk Indonesia. Nangka juga diproduksi di Filipina, Malaysia, Thailand, Kamboja, Laos, dan Vietnam (Shi dan Moy 2005). Nuswamahaeni et al. (1990) menyatakan klasifikasi ilmiah tanaman nangka adalah

Divisi : Spermatophyta (Siphonogamae)

Subdivisi : Angiospermae

Kelas : Dycotyledonae

Subkelas : Apetalae (Archichlomydeae)

Ordo : Urticales

Famili : Moraceae

Genus : Artocarpus

Spesies : Artocarpus heterophyllus Lmk.

Nangka termasuk tanaman hutan bercabang banyak yang pohonnya dapat mencapai tinggi 25 m. Seluruh bagian tanaman mengandung getah. Daunnya berbentuk lonjong, bulat, dan lebar. Batang tanaman bersifat keras. Apabila telah tua, batangnya berwarna kuning sampai kemerahan (Sunarjono 1998).

Nangka merupakan buah majemuk (sinkarpik), berbunga banyak tersusun tegak lurus pada tangkai buah (poros) membentuk bangunan besar yang kompak, berbentuk bulat sampai bulat lonjong (Sunarjono 1998). Buah sinkarpusnya berbentuk lonjong dan sangat besar, beberapa mencapai panjang 70 cm dengan diameter 40 cm, dengan bobot lebih dari 25 kg. Namun, sebagian besar buah tidak seperti itu dengan bobot hanya 8-10 kg (Rubatzky dan Yamaguchi 1998).

Buah nangka berbiji banyak dan berkulit duri lunak. Setiap biji dibalut oleh daging buah (endokarp), dan eksokarp yang mengandung gelatin. Buah nangka sangat bervariasi dalam bentuk, ukuran, mutu karena biasanya ditanam dari biji. Kulit buah berwarna hijau sampai kuning kemerahan. Daging buahnya tipis sampai tebal, berwarna putih saat mentah, dan kuning saat telah matang, berasa manis, dan beraroma spesifik (Sunarjono 1998).

5 Nangka sangat mudah rusak dan peka terhadap suhu dingin, tetapi buahnya dapat dipertahankan setelah dipanen selama beberapa hari pada suhu sekitar 120C. Komposisi buah adalah sekitar 75% air, hampir 25% karbohidrat, dan sedikit protein (Rubatzky dan Yamaguchi 1998). Menurut Kader dan Barret (2005), nangka merupakan buah sumber karbohidrat. Komposisi gizi bagian buah nangka dapat disajikan pada Tabel 2.

Tabel 2. Komposisi gizi per 100 gram nangka muda, nangka masak, dan biji nangka.

Komponen Gizi Nangka Mudaa Nangka Matangb Nangka Matanga Biji Nangkaa

Air (g) 85.40 80.29 70.00 57.7

Energi (Kkal) 51.20 - 106.00 165.00

Protein (g) 2.00 1.91 1.20 4.20

Lemak (g) 0.4 1.86 0.30 0.10

Serat kasar (g) 1.94 1.58 - -

Karbohidrat (g) 11.30 9.85 27.00 36.70

Abu (g) - 0.69 - -

Kalsium (mg) 45.00 - 20.90 33.00

Fosfor (mg) 29.00 - 19.00 200.00

Fe (mg) 0.50 - 1.90 1.00

Gula (g) - 1.39 - -

Vitamin A (SI) 25.00 - 330.00 -

Vitamin B1 (mg) 0.07 - 0.10 0.20

Vitamin C (mg) 9.00 14.21 7.00 10

Sumber: aDepkes (1981) dan bMuchtadi (1981)

C.

DAUN JATI

Daun jati berasal dari pohon jati yang dikenal sebagai penghasil kayu bermutu tinggi. Jati menyebar luas mulai dari India, Myanmar, Laos, Kamboja, Thailand, Indocina, sampai ke Jawa. Jati paling banyak tersebar di Asia. Jati dikenal dengan nama teak (bahasa Inggris) dan nama ilmiahnya adalah Tectona grandis L.f. Klasifikasi ilmiah jati adalah sebagai berikut

Kelas : Plantae

Divisi : Magnoliophyta

Kelas : Magnoliopsida

Ordo : Lamiales

Famili : Lamiaceae

Genus : Tectona

Spesies : Tectona grandis

6 Pohon jati umumnya berdaun besar bulat telur terbalik, berhadapan, dengan tangkai yang sangat pendek. Bentuk daun elips dengan lebar dapat mencapai 30–60 cm saat dewasa (Akram dan Aftab 2007). Daun pada anakan pohon berukuran besar, sekitar 60-70×80-100 cm; sedangkan pada pohon tua menyusut menjadi sekitar 15×20 cm. Permukaan daun berbulu halus dan mempunyai rambut kelenjar di permukaan bawahnya. Daun yang muda berwarna kemerahan dan mengeluarkan getah berwarna merah darah apabila diremas.

Daun jati dimanfaatkan secara tradisional di Jawa sebagai pembungkus, termasuk pembungkus makanan. Nasi yang dibungkus dengan daun jati terasa lebih nikmat. Contohnya adalah nasi jamblang yang terkenal dari daerah Jamblang, Cirebon. Daun jati juga banyak digunakan di Yogyakarta, Jawa Tengah dan Jawa Timur sebagai pembungkus tempe. Selain itu, Daun jati yang masih muda secara tradisional digunakan sebagai pewarna makanan (Siti et al.

2006), contohnya pada pembuatan gudeg, sayur berbahan nangka muda, untuk memberikan warna cokelat tua.

Daun jati muda merupakan penghasil pigmen alami, yaitu antosianin (Limantara dan Rahayu 2008). Komposisi pigmen yang ditemukan pada daun jati muda antara lain beta karoten, feofitin, pelargonidin 3-glukosida, pelargonidin 3,7-diglukosida, klorofilid, dan dua pigmen lain yang tidak dapat diidentifikasi (Ati et. al 2006).

D.

MUTU PRODUK

Kramer dan Twigg (1970) mendefinisikan mutu adalah hal-hal tertentu yang membedakan produk satu dengan lainnya, terutama berhubungan dengan daya terima dan kepuasan konsumen. Mutu merupakan tingkat keunggulan produk pangan yang meliputi karakteristik utama yang menentukan tingkat penerimaan produk (Vaclavik dan Christian 2003).

Mutu pangan terdiri atas dua aspek yaitu subjektif dan nonsubjektif. Penampakan, tekstur, dan flavor termasuk dalam atribut subjektif, sedangkan mutu gizi dan bakterial termasuk atribut nonsubjektif. Mutu gizi dan mikrobial dapat diukur secara objektif baik menggunakan analisis kimia, perhitungan jumlah bakteri, maupun uji spesifik lainnya (Szczesniak 1983). Perbedaan analisis mutu secara subjektif dan objektif disajikan pada tabel berikut

Tabel 3. Perbedaan analisis mutu secara subjektif dan objektif

Analisis Subjektif Analisis Objektif

Menggunakan individu Menggunakan peralatan analisis

Melibatkan organ sensori manusia Menggunakan teknik fisik dan kimia

Hasil sangat bervariasi Hasil dapat diulang

Menentukan tingkat sensitivitas manusia terhadap perubahan perlakuan

Menentukan teknik pengujian yang tepat terhadap bahan pangan yang diuji

Menentukan tingkat penerimaan konsumen Tidak dapat digunakan untuk menentukan tingkat penerimaan konsumen

Membutuhkan waktu lama dan mahal Secara umum lebih cepat, lebih murah, dan lebih efisian daripada uji sensori

Penting untuk pengembangan produk dan pemasaran produk baru

Penting untukpengontrolan mutu secara rutin

Sumber: Vaclavik dan Christian (2003)

7 mutu yang tersembunyi seperti nilai gizi dan faktor keamanan (kimia dan mikrobial). Kriteria mutu produk holtikultura (buah dan sayur) dapat dilihat pada Tabel 4.

Tabel 4. Kriteria mutu produk holtikultura

Kategori Mutu Kriteria

Penampakan

Ukuran: dimensi, berat, dan volume.

Bentuk: rasio antar dimensi, keseragaman, kondisi permukaan.

Warna: keseragaman, intensitas, gloss.

Kondisi: adanya kerusakan (eksternal dan internal) yang

meliputi kerusakan morfologi, fisik, mekanik, fisiologi,

pathologi, dan emtomologi).

Tekstur dan mouthfeel Kekerasan, keempukan, kerenyahan, kesegaran, kealotan. Flavor Kemanisan, kemasaman, rasa pahit, rasa sepat, dan aroma.

Nilai gizi Karbohidrat, protein, lemak, vitamin, dan mineral.

Faktor keamanan pangan Senyawa anti nutrisi, senyawa alami yang berbahaya, kontaminan (senyawa kimia dan mikrobial), dan mikotoksin.

Sumber: Kader (1985)

E.

PENGALENGAN PANGAN

Teknologi pengalengan (canning) merupakan salah satu metode pengawetan pangan dengan cara pemanasan pada suhu tinggi. Proses pengawetan terjadi disebabkan adanya pembunuhan mikroorganisme pembusuk dan patogen oleh panas. Pemanasan basah (uap) lebih efektif dibandingkan pemanasan kering (Kim dan Foegeding 1999).

Pengertian pengalengan bukan hanya terbatas pada proses pengalengan konvensional menggunakan kemasan kaleng, tetapi dapat juga menggunakan kemasan non-kaleng, seperti retort pouch, tetrapack, kaleng alumunium, glass jar, kemasan plastik, dan sebagainya (Hariyadi et al.

2006). Syarat utama wadah yang dapat digunakan untuk pengalengan pangan adalah tertutup rapat, tidak dapat dimasuki udara, uap air, atau pun mikroba. Arsitektur suatu wadah kaleng disajikan pada Gambar 3.

8 Terdapat dua proses pengalengan pangan yang banyak dilakukan, yaitu pasteurisasi dan sterelisasi komersial. Proses pasteurisasi terutama ditujukan untuk produk pangan berasam tinggi (pH<4.5) atau produk pangan yang dilakukan dengan kombinasi metode pengawetan lain, misalnya dengan pendinginan atau penambahan bahan pengawet. Proses sterilisasi komersial ditujukan untuk produk pangan berasam rendah (pH>4.5).

Secara umum tahapan proses pengalengan adalah persiapan bahan, pengisian ke dalam kaleng, pengisian medium, ekshausting, penutupan kaleng, sterilisasi, pendinginan, dan penyimpanan. Persiapan dilakukan dengan memilih bahan-bahan yang akan dikalengkan, mencuci, memotong, dan melakukan pengolahan selanjutnya terhadap bahan. Lopez (1981) mengatakan bahwa pencucian bertujuan memisahkan bahan dari material asing yang tidak diinginkan, seperti kotoran, minyak, tanah, dan sebagainya, serta diharapkan dapat mengurangi jumlah mikroba awal yang sangat berguna dalam efektivitas proses sterilisasi.

Proses blansir merupakan tahap yang penting dalam pengalengan karena dapat mempengaruhi kualitas sensori produk akhir secara keseluruhan (Ramaswamy 2005). Tujuan perlakuan blansir antara lain menginaktivasi enzim, mengurangi jumlah mikroba awal, melunakkan tekstur buah dan sayur sehingga mempermudah proses pengisian buah atau sayur dalam wadah, dan mengeluarkan udara yang terperangkap dalam jaringan buah atau sayur yang akan mengurangi kerusakan oksidasi dan membantu proses pengalengan dengan terbentuknya

headspace. Proses blansir dapat dilakukan dengan cara mencelupkan bahan dalam air mendidih selama 5-10 menit (Hariyadi 2000).

Pengisian bahan ke dalam kaleng harus memperhatikan sisa ruangan di bagian atas kaleng (headspace) 1-2 cm dari permukaan kaleng. Menurut Hayadi et al. (2006), isi kaleng yang terlalu penuh akan menyebabkan keleng menjadi cembung sehingga mutunya dapat disangka buruk.

Headspace berguna untuk merapatkan penutupan kaleng. Saat uap air mengembun dalam kaleng, tekanan dalam headspace turun dan tekanan atmosfir di luar akan menekan tutup kaleng sehingga penutupan menjadi kuat.

Ekshausting atau penghampaan udara adalah pengeluaran udara dalam kemasan untuk mengurangi tekanan di dalamnya selama proses pemanasan (Lopez 1981). Kondisi vakum dapat mengurangi kemungkinan terjadinya kebocoran kaleng dan reaksi-reaksi oksidasi lainnya yang akan menurunkan mutu. Suhu ruangan ekshausting adalah 80-900C dan proses berlangsung selama 8-10 menit (Hariyadi et al. 2006).

Penutupan kaleng dilakukan setelah ekshausting, saat suhu masih relatif tinggi. Proses ini dilakukan dengan menggabungkan badan kaleng dengan tutupnya (double seaming). Menurut Muchtadi (1995), ada dua operasi dasar yang dilakukan pada saat penutupan kaleng. Operasi pertama untuk membentuk atau menggulung bersama ujung pinggir tutup kaleng dan badannya. Operasi kedua untuk meratakan gulungan yang dihasilkan oleh operasi pertama. Gambar 4 menunjukkan dua operasi penutupan kaleng.

Gambar 4. Operasi penutupan kaleng (Lopez 1981)

9 Setelah proses sterilisasi, kaleng kemudian didinginkan dengan air dingin. Pendinginan dilakukan sampai suhu air dalam retort mencapai 38-400C (Muchtadi 1995). Pendinginan dilakukan secepat mungkin setelah proses sterilisasi untuk mencegah overcooking dan pertumbuhan kembali mikroba, terutama bakteri termofilik.

F.

STERILISASI KOMERSIAL

Istilah sterilisasi komersial digunakan pada proses sterilisasi produk pangan karena kondisi steril absolut (kondisi bebas mikroba) sulit dicapai (Hariyadi 2000). Sterilisasi komersial merupakan suatu kondisi yang diperoleh dari pengolahan pangan dengan menggunakan suhu tinggi dalam periode waktu yang cukup lama sehingga tidak lagi terdapat mikroorganisme yang hidup (Hariyadi et al. 2006). Pemanasan dalam proses sterilisasi ini dilakukan pada suhu di atas 1000C dalam waktu yang cukup untuk membunuh spora bakteri (Syarief et al. 1989).

Sterilisasi komersial biasa dilakukan terhadap sebagian besar makanan dalam kaleng, plastik, atau botol. Makanan yang steril secara komersial berarti semua mikroba penyebab penyakit dan pembentuk racun (toksik) dalam makanan tersebut telah dimatikan, demikian juga semua mikroba pembusuk. Spora bakteri non patogen yang tahan panas mungkin saja masih ada di dalam makanan setelah proses pemanasan, tetapi bersifat dorman (tidak dalam kondisi aktif bereproduksi), sehingga keberadaannya tidak membahayakan jika produk tersebut disimpan dalam kondisi normal (Hariyadi 2000). Makanan-makanan yang steril komersial biasanya mempunyai daya awet dan daya simpan yang tinggi, tahan beberapa bulan sampai beberapa tahun.

Kondisi proses sterilisasi komersial sangat bergantung pada berbagai faktor, antara lain kondisi produk pangan yang disterilisasi (nilai pH, jumlah mikroba awal, dan lain-lain), jenis dan ketahanan panas mikroba yang ada dalam bahan pangan, karakteristik pindah panas pada bahan pangan dan wadah yang digunakan, medium pemanas, serta kondisi penyimpanan setelah disterilisasi.

Proses pengalengan harus diikuti dengan pengemasan secara hermetis, yaitu produk pangan dikemas dalam kemasan yang tidak memungkinkan terjadinya kontak antara bahan di dalam kemasan dan lingkungan sekitar. Produk pangan yang mengalami sterilisasi dan dikombinasikan dengan kemasan kedap udara dapat mencegah terjadinya rekontaminasi (Kusnandar et al. 2006).

Menurut Reuter (1993), kerusakan mutu bahan pangan selama proses sterilisasi rendah ketika bahan pangan tersebut diberi perlakuan suhu yang tinggi dalam waktu yang singkat. Penentuan waktu dan suhu sterilisasi dipengaruhi oleh kecepatan perambatan panas, keadaan awal produk (pH, dimensi produk, dan jumlah mikroba awal), wadah yang digunakan, dan ketahanan panas mikroba atau spora. Setiap partikel dari makanan harus menerima jumlah panas yang sama. Kombinasi waktu dan suhu yang diberikan pada produk yang disterilisasi harus cukup untuk mematikan mikroba patogen dan mikroba pembusuk.

Ketahanan bakteri terhadap proses pemanasan umumnya dinyatakan dengan istilah nilai D dan nilai z. Nilai D adalah waktu (menit) yang dibutuhkan untuk memusnahkan 90% dari populasi bakteri dalam suatu medium termasuk bahan pangan pada suhu tetap yang tertentu. Nilai z adalah selang suhu terjadinya penambahan atau pengurangan organisme atau spora sepuluh kali lipat dalam waktu yang dibutuhkan untuk menurunkan 90% organisme atau spora atau pembinasaan seluruhnya (Singh dan Heldman 2009).

10 medium pertumbuhan organisme, pH dan aw medium, waktu pemanasan, dan suhu pemanasan

(Kusnandar et al. 2006)

Nilai pH di atas 4.6, bakteri pembusuk anaerobik dan pembentuk spora yang patogen, seperti C.botulinum dapat tumbuh. Beberapa spora bakteri dapat tumbuh sampai kira-kira pH 3.7, seperti B.thermoacidurans atau B.coagulans. Bahan pangan dengan nilai pH di bawah 3.7 tidak rusak oleh bakteri berspora (Fardiaz 1992). Keberhasilan produk hasil proses pengolahan yang melibatkan panas adalah terpenuhinya kecukupan panas untuk inaktivasi mikroba yang menyebabkan kebusukan dan keracunan. Oleh karena itu, perlu diketahui ketahanan mikroba terhadap panas untuk dapat tercapai pada kombinasi suhu dan waktu yang tepat (Holdsworth 1997).

G.

PENETRASI PANAS

Penetrasi panas adalah perambatan panas dalam kemasan dan produk yang terjadi selama proses termal. Tujuan pengukuran penetrasi panas adalah untuk mengetahui proses perubahan suhu produk pemanasan dan pendinginan untuk menetapkan proses termal yang aman dan mengevaluasi penyimpanan proses. Pengukuran penetrasi panas ini harus dirancang untuk dapat menguji dengan tepat seluruh faktor kritis yang berhubungan dengan produk, pengemas, dan proses yang mempengaruhi laju pemanasan. Faktor-faktor yang mempengaruhi proses penetrasi panas antara lain formulasi, pengemas, metode pengisian bahan ke dalam kaleng, penutupan kaleng, dan sistem retort (Kusnandar et al. 2009).

Penetrasi panas ke dalam bahan pangan yang dikemas dapat berlangsung secara konduksi, konveksi, atau gabungan keduanya. Ketika bahan pangan ditempatkan dalam retort, pindah panas terjadi secara konduksi ke dalam kemasan, kemudian dari kemasan ke bahan yang dikalengkan pindah panas terjadi secara konduksi atau konveksi bergantung pada jenis bahan pangannya. Penetrasi panas pada makanan berbentuk jus terjadi secara konveksi cepat, pada produk yang berbentuk irisan-irisan kecil dalam larutan perendam terjadi secara konveksi lambat, dan pada produk berbentuk padat terjadi secara konduksi (Hariyadi et al. 2006).

Menurut Kusnandar et al. (2009), acuan dalam penentuan penetrasi panas adalah titik terdingin (coldest point), baik pada sampel maupun pada retort. Titik ini merupakan titik yang paling lambat menerima panas. Titik ini harus ditentukan untuk dapat menetapkan proses agar diperoleh produk yang aman. Apabila titik ini sudah mendapat panas yang cukup, titik lain dapat diasumsikan sudah mendapat panas yang cukup pula.

(a) (b)

Gambar 5. Perambatan panas secara (a) konduksi dan (b) konveksi (Fellows 2000).

11

H.

KECUKUPAN PROSES PANAS

Kecukupan proses panas bergantung pada kondisi alami produk, pH, mikroorganisme atau enzim yang resisten, sensitivitas produk, dan tipe aplikasi panas (Fellows 2000). Kecukupan panas dapat diperoleh dengan memberikan perlakuan panas pada suhu yang lebih tinggi dalam waktu yang lebih singkat, atau sebaliknya. Percobaan dan perhitungan kecukupan panas dapat menjadi dasar dalam penetapan proses pengalengan pangan.

Kemampuan sterilisasi bergantung pada karakteristik nilai z mikroorganisme dan suhu sterilisasi. Simbol F biasanya digunakan untuk menunjukkan nilai pasteurisasi. Nilai F dengan z =18oF biasa disebut dengan F0, karena nilai z =18

o

F sangat umum digunakan untuk spora khususnya dari jenis C.botulinum. Menurut Toledo (2007), pemusnahan spora dan sel vegetatif dari C.botulinum merupakan syarat minimum untuk pangan berasam rendah yang dikalengkan.

Pemusnahan C.botulinum menggunakan konsep 12D yang berarti proses termal yang dilakukan dapat mengurangi mikroba sebesar 12 siklus logaritma atau F = 12D (Hariyadi et al.

2006). Nilai D untuk C.botulinum diperkirakan sebesar 0.21 menit pada suhu 121.1oC dengan nilai z sebesar 10oC, berarti aplikasi 12D ekuivalen dengan waktu pemanasan 12 × 0.21 menit = 2.52 menit pada suhu 121.1oC, yang dikenal dengan proses letalitas minimum (F0) (Ahmed dan

Shivhare 2006).

Kecukupan proses termal untuk membunuh mikroba target hingga pada level yang diinginkan dinyatakan dengan nilai F0. Secara umum, nilai F0 didefinisikan sebagai waktu (menit)

yang dibutuhkan untuk membunuh mikroba target hingga mencapai level tertentu pada suhu tertentu. Nilai F0 biasanya menyatakan suatu proses pada suhu standar. Secara matematis, nilai F0

merupakan hasil perkalian antara nilai D0 pada suhu standar dengan jumlah siklus logaritmik (S)

yang diinginkan dalam proses.

Data hasil pengukuran penetrasi panas diolah untuk menetukan nilai sterilitas (F0) proses

termal yang dilakukan. Menurut Lopez (1981), ada dua metode untuk menganalisis data penetrasi panas, yaitu metode umum dan metode formula (Ball). Metode umum biasanya digunakan untuk evaluasi proses panas yang telah dilakukan. Menurut Toledo (2007), letalitas proses ditentukan dengan integral nilai letalitas (L) menggunakan data suhu terhadap waktu proses.

�0= 0 (1)

Efek letalitas proses yang dilakukan pada suhu yang berbeda akan menyebabkan dampak yang berbeda pula. Efek letalitas pada suhu tertentu dibandingkan dengan suhu standar disebut nilai LR (Lethal Rate) atau LV (Lethal Value).

= 10 −121 .1 � (2)

LR tidak memiliki satuan dan nilainya pada suhu standar (121.10C atau 2500F) adalah 1. Nilai LR lebih besar jika pemanasan yang dilakukan di atas suhu standar. Nilai letalitas umumnya memberikan nilai yang nyata pada suhu di atas 900C. Menurut Hariyadi et al.(2006), rumus untuk menghitung nilai F pada suhu bukan standar adalah sebagai berikut

� =�0 (3)

Metode formula didasarkan pada tabulasi nilai untuk letalitas yang diekspresikan dengan parameter fh/U (Toledo 2007). Nilai ini sudah dikalkulasikan sebelumnya untuk berbagai macam

kondisi pemanasan dan pendinginan saat perbedaan suhu proses aktual dengan suhu yang ingin dicapai diekspresikan sebagai nilai g. Persamaan berdasarkan kurva penetrasi panas untuk metode formula adalah sebagai berikut

= − (4)

12 Keterangan:

tB : waktu proses (menit)

tc : come up time (CUT) yaitu waktu sejak uap dimasukkan sampai retort mencapai suhu

proses (menit)

tp : operator time yaitu waktu sejak suhu retort mencapai suhu proses diinginkan sampai

suplai uap dihentikan (menit)

fh : waktu yang diperlukan kurva penetrasi panas melewati 1 siklus log (menit)

Jh : faktor lag waktu sebelum kurva pemanasan menjadi lurus

Ih : perbedaan suhu retort dengan suhu awal produk (Tr-T0)

g : perbedaan suhu retort dengan produk di dalam kaleng pada akhir proses termal Jh Ih : suhu awal semu diambil pada titik potong kurva pemanasan dengan waktu 0 menit

13

III. METODE

A.

BAHAN DAN ALAT

Bahan-bahan yang digunakan pada pengolahan gudeg adalah nangka muda atau gori, daging sapi, bawang merah, bawang putih, gula merah, daun salam, lengkuas, ketumbar bubuk, santan, air, daun jati, dan garam dapur. Bahan-bahan yang digunakan pada tahap analisis antara lain akuades, HCl 0.01 N atau 0.02 N, air destilata, K2SO4, HgO, Na2S2O3, H2SO4, H3BO3, HCl,

NaOH, zat anti buih, asbes, petroleum eter, alkohol 95%, indikator PP, dan kertas tissue. Kaleng yang akan digunakan berukuran 307×113.

Alat-alat yang digunakan dalam penelitian ini meliputi retort, thermocouple,

thermorecorder, kaleng, timbangan, thermometer, sendok, dan blender. Alat-alat yang digunakan dalam analisis adalah penetrometer, neraca analitik, soxhlet, pendingin balik, kertas saring, pipet tetes, pipet volumetrik 10, 5, dan 2 ml, gelas piala ukuran 100 dan 400 ml, cawan alumunium, cawan porselen, gelas ukur 10, 100 dan 300 ml, erlenmeyer 100, 300 dan 1000 ml, oven pengering, desikator, Minolta Chromameters CR310, gegep, pinset, spatula, batang pengaduk, dan tabung reaksi.

B.

METODE PENELITIAN

Penelitian ini diawali dengan penelitian pendahuluan yang terdiri atas tiga tahap yaitu uji formulasi, uji penetrasi panas, dan desain proses. Selanjutnya, penelitian utama terdiri atas tahap pengalengan dan analisis produk. Diagram alir penelitian ini ditunjukkan oleh gambar berikut

Gambar 6. Diagram alir penelitian Uji formulasi produk

Uji penetrasi panas produk pada suhu 111, 116, dan 1210C

Desain proses dengan nilai F0 = 4, 12, 20, 28 menit

Pengalengan dengan F0 = 4, 12, 20, 28 menit pada berbagai kombinasi suhu dan waktu

Analisis tekstur dan warna

Penentuan produk terpilih

14

1.

PENELITIAN PENDAHULUAN

a.

Uji Formulasi

Uji formulasi bertujuan untuk menentukan formula produk dan tahapan proses produksi yang sesuai dengan kondisi pengalengan. Uji ini dibagi menjadi tiga tahap yaitu pembakuan formula, pengujian formula dengan proses pemasakan konvensional, dan pengujian formula dengan proses pengalengan.

i.

Pembakuan Formula

Formula gudeg mengacu pada resep gudeg yang ada di masyarakat secara umum. Bahan baku yang berasal dari resep tersebut ditimbang dan dinyatakan dalam satuan berat yang sama.

ii.

Pengujian Formula dengan Proses Pemasakan Konvensional

Formula yang telah dibakukan kemudian diuji dengan proses pemasakan konvensional. Selanjutnya, dilakukan pengamatan secara visual terhadap produk yang meliputi aspek rasa, aroma, tekstur, dan warna. Proses pemasakan gudeg dapat dilihat pada gambar berikut

Gambar 7. Proses pemasakan gudeg

iii.

Pengujian Formula dengan Proses Pengalengan

Tahap ini bertujuan untuk melihat kesesuaian antara produk gudeg dalam kaleng dengan gudeg biasa. Formula yang berhasil diolah dengan proses pemasakan konvensional selanjutnya diuji dengan proses pengalengan. Oleh karena itu, perlu dilakukan modifikasi proses pemasakan gudeg yang disesuaikan dengan kondisi pengalengan.

Gudeg Nangka muda

Pemotongan

Perebusan sampai warna nangka kemerahan Daun jati, air

Penirisan

Lengkuas, daun salam, gula merah,

daging, santan

Pemasakan sampai santan hampir habis

Penggilingan

Bumbu halus Bawang merah, bawang putih, garam,

15

b.

Uji Penetrasi Panas

Persiapan sampel untuk uji penetrasi panas disesuaikan berdasarkan hasil uji formulasi. Termokopel dipasang pada titik terdingin kaleng yaitu pada tengah kaleng. Sampel gudeg dimasukkan ke dalam kaleng. Ujung termokopel diletakkan pada bahan yang diduga paling lambat mengalami perambatan panas yaitu bagian daging buah yang paling keras yang terletak didekat kulit buah. Sebanyak tiga buah termokopel dipasang dalam produk dan dua buah dipasang dalam retort. Selanjutnya, termokopel dihubungkan dengan termorekorder. Produk disusun dalam satu tumpukan pada titik terdingin retort yaitu pada posisi tengah di keranjang yang paling atas (Darmadi 2010). Retort diisi penuh dengan kaleng-kaleng yang berisi air. Pengukuran penetrasi panas dilakukan pada suhu 111, 116, dan 1210C. Rekorder mencatat perubahan suhu produk setiap satu menit.

Gambar 8. Pemasangan termokopel pada pengukuran penetrasi panas

Gambar 9. Penyusunan kaleng pada pengukuran penetrasi panas

Data penetrasi panas yang diperoleh akan menghasilkan plot hubungan suhu dengan waktu. Data ini dievaluasi menggunakan metode umum (general method) untuk menentukan nilai sterilitas (F0) dan waktu proses. Nilai F0 proses dihitung dari luasan

daerah di bawah kurva. Bentuk luasan di bawah kurva dianggap trapesium. Untuk menghitung luas trapesium, area di bawah kurva dibagi menjadi sejumlah paralelogram

pada interval waktu (∆t) tertentu. Kemudian masing-masing dihitung luasnya dengan rumus

Sampel

Kaleng berisi air

Keranjang

Sekrup Termokopel

Dihubungkan ke rekorder

16 luas trapesium, sehingga diperoleh nilai sterilitas parsial (F0 parsial) pada ∆t tersebut.

Masing-masing nilai F0 parsial dijumlahkan. Hasilnya menunjukkan nilai F0 total dari

proses yang telah dilakukan.

Berikut adalah metode perhitungan penetrasi panas

�0 = 0 (6)

�0=

+ −1

2 n

i=1 Δ (7)

�0 � =

+ −1×Δ

2 (8)

= 10 − � (9)

Keterangan:

Lr(i) : Lethal rate pada menit ke-i

Lr(i-1) : Lethal rate pada i menit sebelumnya ∆t : rentang perubahan waktu yang digunakan F0 : nilai sterilisasi pada suhu 250

0

F (121.10C) bagi mikroba yang punya nilai z tertentu (menit)

∆t : peningkatan atau selang waktu yang digunakan untuk mengamati nilai T

c.

Desain Proses

Desain proses sterilisasi dilakukan dengan menggunakan metode formula Ball. Plot data hasil pengukuran penetrasi panas diolah dengan prosedur matematis untuk mengintegrasikan efek letalitas yang terjadi sehingga diperoleh karakteristik penetrasi panas dalam pangan yang diproses. Penentuan persamaan garis kurva penetrasi panas dapat menghasilkan nilai F0 yang paling mendekati nilai F0 dari metode general, sehingga

diperoleh parameter karakteristik penetrasi panas, seperti fh dan jh, yang nilainya akan

[image:30.595.205.477.469.722.2]digunakan untuk mendapatkan formula proses yang terjadi.

Gambar 10. Kurva pemanasan untuk menentukan parameter fh dan Jh

17 Persamaan waktu penetrasi panas yang digunakan dalam metode formula Ball adalah sebagai berikut

− = − 0 − (10)

= (11)

= 0.42 + (12)

Keterangan:

Tr : suhu retort yang diatur dan dipertahankan pada saat proses (0C)

T0 : suhu awal produk (0C)

T : suhu maksimum produk pada akhir proses (0C)

fh : waktu yang diperlukan kurva penetrasi panas melewati 1 siklus log (menit)

Jh : faktor lag waktu sebelum kurva pemanasan menjadi lurus

tB : waktu proses (menit)

tc : come up time (CUT) yaitu waktu sejak uap dimasukkan sampai retort mencapai

suhu proses (menit)

tp : operator time yaitu waktu sejak suhu retort mencapai suhu proses yang

diinginkan sampai suplai uap dihentikan (menit) Ih : perbedaan suhu retort dengan suhu awal produk (Tr-To)

g : perbedaan suhu retort dengan produk di dalam kaleng pada akhir proses termal Jh Ih : suhu awal semu diambil pada titik potong kurva pemanasan dengan waktu 0

menit yang sebenarnya (waktu 0 menit ini besarnya sama dengan 0.58× tc)

2.

PENELITIAN UTAMA

a.

Pengalengan

Proses pengalengan dilakukan pada tiga suhu yaitu 111, 116, dan 1210C. Setiap suhu dikombinasikan dengan empat level F0 yaitu 4, 12, 20, dan 28 menit.

[image:31.595.275.388.500.735.2]Langkah-langkah pengalengan gudeg secara umum adalah sebagai berikut

Gambar 11. Diagram alir sterilisasi gudeg Gudeg

Pengisian dalam kaleng

Penutupan kaleng Ekshausting

18 Penentuan nilai F0 = 4, 12, 20, dan 28 menit berdasarkan pemenuhan kecukupan

proses sterilisasi untuk pemusnahan C.botulinum sebesar 12 siklus logaritma atau 12×0.21 menit = 2.52 menit pada suhu 121.10C. Walaupun nilai F0 terkecil (F0 = 4) sudah memenuhi

kecukupan proses, kombinasi beberapa nilai F0 bertujuan untuk mengetahui pengaruhnya

terhadap tekstur dan warna produk.

b.

Analisis

Analisis yang dilakukan terdiri atas analisis fisik, analisis organoleptik, dan analisis kimia. Analisis fisik meliputi analisis warna dan tekstur, sedangkan analisis kimia meliputi analisis kadar air, abu, protein, lemak, karbohidrat, serat kasar, pH, dan aw.

i.

Warna (Faridah et al. 2008)

Sampel yang diukur meliputi gudeg sebelum dikalengkan (F0=0 menit) dan

gudeg setelah dikalengkan (F0 = 4, 12, 20, dan 28 menit). Sebelum diukur, sampel

nangka muda dibersihkan dari kuah gudeg. Pengukuran sampel dilakukan secara duplo. Pengukuran warna dilakukan dengan menggunakan alat Minolta Chroma Meters CR310. Setelah alat dihidupkan, dilakukan pengaturan indeks data dengan cara menekan tombol Index Set, lalu dilanjutkan dengan menekan tombol Scroll Bar dan

Enter untuk mengaktifkan perintah pengukuran warna. Pengukuran warna dilanjutkan dengan cara mendekatkan kamera pengukur warna pada sampel dan dilanjutkan dengan menekan tombol Target Color Set. Data hasil pengukuran warna L, a, dan b akan tercatat pada alat Paper Sheat.

Nilai L menunjukkan tingkat kecerahan yang memiliki nilai antara 0 (hitam) sampai 100 (putih). Nilai a menunjukkan warna merah sampai hijau. Nilai +a mempunyai kisaran 0 sampai 100 untuk warna kromatik merah dan nilai –a dari 0

sampai −80 untuk warna hijau. Nilai b menunjukkan warna biru sampai kuning dengan

kisaran 0 sampai +70 untuk warna kuning dan nilai 0 sampai –70 untuk warna biru.

ii.

Tekstur (Faridah et al. 2008)

Sampel yang diukur meliputi gudeg sebelum dikalengkan (F0=0 menit) dan

gudeg setelah dikalengkan (F0 = 4, 12, 20, dan 28 menit). Sampel yang diukur

merupakan bagian daging buah yang dekat dengan kulit buah. Sampel dengan tebal ±1.5 cm dan lebar ±2.5 cm diletakkan pada dasar alat penetrometer. Jarum ditempatkan pada bagian permukaan atas sampel. Selanjutnya tombol run ditekan. Nilai kedalaman penetrasi dari jarum penetrometer dicatat dalam satuan mm per satuan waktu penetrasi. Satuan waktu penetrasi yang digunakan adalah 5.0 detik. Pengukuran sampel dilakukan secara duplo.

iii.

Uji Rating Hedonik (Meilgaard 1999)

Uji ini bertujuan untuk mengetahui tingkat penerimaan panelis terhadap sampel. Sejumlah 75 panelis tidak terlatih diminta mencicipi sampel kemudian diminta memberikan penilaian tingkat kesukaan panelis terhadap aroma, tekstur, warna, rasa, dan overall (keseluruhan) sampel. Penilaian mutu organoleptik produk dilakukan dengan skala hedonik (kesukaan) terhadap karakteristik sensori produk. Tingkat persepsi panelis digambarkan berdasarkan skor kesukaan sebagai berikut:

1 : sangat tidak suka 2 : tidak suka 3 : agak tidak suka 4 : netral

19

iv.

Nilai pH (Apriyantono et al., 1989)

Sebelum pengukuran, pH meter telah dinyalakan dan distabilkan selama 15-30 menit, kemudian dikalibrasi dengan menggunakan larutan buffer pada pH 4 dan pH 7. elektroda dibilas dengan akuades dan dikeringkan dengan kertas pengering.

Sampel yang telah dihaluskan sebanyak 10 gram ditambah dengan 10 ml air destilata dan dicampur sampai merata. Elektroda pH meter kemudian dicelupkan ke dalam sampel dan dibiarkan hingga menunjukkan suatu angka (stabil). Nilai pH diukur secara duplo.

v.

Kadar Air (AOAC 2006)

Cawan aluminium dikeringkan dalam oven selama 15 menit dan didinginkan dalam desikator selama 10 menit dan ditimbang (A). Sampel ditimbang sebanyak ± 2 g dalam cawan (B). Cawan beserta isi dikeringkan dalam oven 105oC selama 6 jam. Cawan dipindahkan ke dalam desikator lalu didinginkan dan ditimbang. Cawan beserta isinya dikeringkan kembali sampai diperoleh berat konstan (C).

% = − − × 100% (13)

vi.

Kadar Abu (AOAC 2006)

Disiapkan cawan untuk melakukan pengabuan, kemudian dikeringkan dalam oven selama 15 menit lalu didinginkan dalam desikator dan ditimbang (A). Sampel ditimbang sebanyak ± 3 g dalam cawan (B), kemudian dibakar dalam ruang asap sampai tidak mengeluarkan asap lagi. Selanjutnya dilakukan pengabuan di dalam tanur listrik pada suhu 400-600oC selama 4-6 jam sampai terbentuk abu berwarna putih atau memiliki berat yang tetap. Abu beserta cawan didinginkan dalam desikator kemudian ditimbang (C). Cara perhitungan kadar protein:

% = − × 100% (14)

vii.

Kadar Lemak (AOAC 2006)

Labu lemak disediakan sesuai dengan ukuran alat ekstraksi soxhlet yang digunakan. Labu dikeringkan dalam oven dengan suhu 105-110oC selama 15 menit, kemudian didinginkan dalam desikator lalu ditimbang (A). Ditimbang sebanyak ± 5 g sampel (B) dalam kertas saring, kemudian ditutup dengan kapas bebas lemak. Kertas saring beserta isinya dimasukkan ke dalam ekstraksi soxhlet dan dipasang pada alat kondensor. Pelarut heksana dituangkan ke dalam labu soxhlet secukupnya. Dilakukan refluks selama 5 jam sampai pelarut yang turun kembali menjadi bening. Pelarut yang tersisa dalam labu lemak didestilasi dan kemudian labu dipanaskan dalam oven pada suhu 105oC. Setelah dikeringkan sampai berat tetap dan didinginkan dalam desikator kemudian labu beserta lemak ditimbang (C) dan dilakukan perhitungan kadar lemak.

% = − × 100% (15)

viii.

Kadar Protein Total (AOAC 1995)

Sampel sebanyak ± 100-250 mg dimasukkan kedalam labu Kjeldahl, ditambah dengan 1 ± 0.1 g K2SO4, 40 ± 10 mg HgO dan 2 ± 0.1 ml H2SO4 pekat. Sampel

didestruksi selama 30 menit sampai cairan jernih. Pindahkan isi labu ke dalam alat destilasi dan bilas 5-6 kali dengan air destilata sebanyak 1-2 ml dan tambahkan 8-10 ml campuran larutan 60% NaOH dan 5% Na2S2O3. Sambungkan labu tadi dengan alat

20 H3BO3. Destilasi sampai volume destilat 15 ml kemudian titrasi dengan NaOH 0.1N

sampai larutan kuning.

(%) =( – ) × � × 14.007 × 100 (16)

� = � % � (17)

Faktor konversi : 6.25

ix.

Kadar Karbohidrat (by difference)

Kadar karbohidrat dihitung sebagai sisa dari kadar air, abu, lemak, dan protein.

% = 100%− �+ + + (18)

P : kadar protein (% bb) A : kadar air (% bb) Ab : kadar abu (% bb) L : kadar lemak (% bb)

x.

Kadar Serat Kasar (Apriyantono et al. 1989)

Sampel ditimbang (A) dan diekstrak lemaknya menggunakan soxhlet dengan pelarut petrpleum eter. Sampel dipindahkan ke dalam erlenmeyer 600 mL serta ditambahkan ke dalamnya 0.5 g asbes yang telah dipijarkan dan 2 tetes zat anti buih. Tambahkan ke dalam erlenmeyer 200 mL larutan H2SO4 mendidih. Letakkan

erlenmeyer di dalam pendingin balik. Didihkan sampel di dalam erlenmeyer selama 30 menit dengan sesekali digoyang. Saring suspensi dengan kertas saring. Cuci residu yang tertinggal dengan air mendidih hingga air cucian tidak bersifat asam lagi. Pindahkan residu secara kuantitatif dari kertas saring ke dalam erlenmeyer. Cuci sisa residu pada kertas saring dengan 200 mL larutan NaOH mendidih sampai semua residu masuk ke dalam erlenmeyer. Didihkan kembali sampel selama 30 menit dengan pendingin balik sambil sesekali digoyang. Saring sampel dengan kertas saring yang diketahui beratnya (B) sambil dicuci dengan K2SO4 10%. Cuci residu pada kertas saring dengan air

mendidih kemudian dengan alkohol 95%. Keringkan kertas saring dalam oven 1050C sampai berat konstan. Setelah didinginkan dalam desikator, timbang sampel (C).

/100 = − × 100 (19)

xi.

Aktivitas Air (a

w)

Aktivitas air diukur dengan menggunakan alat aw-meter yang telah dikalibrasi

dengan NaCl (RH 75%). Sampel yang telah dihancurkan dimasukkan ke dalam chamber

pada alat dan ditutup rapat. Pembacaan dilakukan sampai angka penunjuk pada aw

21

IV. HASIL DAN PEMBAHASAN

A.

PENENTUAN FORMULA PRODUK

[image:35.595.151.486.260.469.2]Jenis gudeg yang diformulasikan pada penelitian ini adalah gudeg basah yang mengandung kuah. Kuah gudeg berfungsi sebagai medium penghantar panas saat pengalengan. Formula gudeg mengacu pada resep yang tercantum pada Lampiran 1a-1b. Resep tersebut dibakukan dengan menyeragamkan satuan berat bahan baku menggunakan satuan gram. Penyeragaman satuan dilakukan untuk menghindari kesalahan interpretasi akibat perbedaan satuan. Berikut penyajian hasil pembakuan formula gudeg

Tabel 5. Komposisi bahan baku gudeg

Jenis Bahan Baku Nama Bahan Jumlah (g) Persentase (%)

Bahan baku

primer

Nangka muda 1000 49.75

Daging sapi 200 9.95

Santan cair komersial 467 23.23

Gula merah 200 9.95

Bawang merah 60 2.99

Bawang putih 60 2.99

Ketumbar bubuk 3 0.15

Garam 20 1.00

Bahan baku

sekunder

Daun salam 10

Lengkuas 50

Daun jati 120-140

Bahan baku gudeg dibedakan menjadi dua, yaitu bahan baku primer dan bahan baku sekunder. Bahan baku primer merupakan bahan baku utama penyusun gudeg yang terlibat sampai akhir proses pengalengan, sedangkan bahan baku sekunder tidak terlibat sampai akhir proses. Secara umum, bahan baku utama gudeg terdiri atas nangka muda, daging, dan bumbu cair (santan cair, gula merah, bawang merah, bawang putih, ketumbar bubuk, dan garam). Daun jati digunakan sebagai pewarna nangka muda. Daun salam dan lengkuas hanya terlibat saat pemasakan bumbu yang berfungsi menambah aroma sedap pada bumbu.

Gambar 12. Gudeg yang diolah dengan (a) pemasakan konvensional dan (b) pengalengan

[image:35.595.185.494.585.727.2]22 Setelah formula gudeg dibakukan, dilakukan pengujian formula dengan proses pemasakan konvensional dan pengalengan. Hasil pengujian tersebut ditunjukkan pada Gambar 12 dan Tabel 6. Proses pengalengan gudeg dilakukan pada suhu1210C selama 60 menit. Gudeg yang diolah dengan dua proses tersebut memiliki rasa, aroma, dan tekstur yang relatif sama. Namun, dari sisi warna dan penampakan secara keseluruhan terdapat beberapa perbedaan.

Tabel 6. Perbandingan produk gudeg konvensional dan gudeg dalam kaleng

Atribut Sensori

Produk Gudeg

Pemasakan Konvensional Pengalengan

Rasa Rasa gudeg, manis Rasa gudeg, manis

Aroma Gudeg yang sedap Gudeg yang sedap

Warna Cokelat kemerahan, lebih gelap Cokelat kemerahan

Tekstur Empuk dan mudah diiris Empuk dan mudah diiris

Penampakan Nangka muda hancur, tidak berkuah

Nangka muda tidak hancur,

berkuah

Proses pemasakan gudeg secara konvensional dilakukan dalam wadah yang tidak tertutup rapat. Hal ini menyebabkan air dalam santan menguap ke udara, sehingga gudeg yang dihasilkan tampak tidak berkuah. Penampakan nangka muda pada gudeg hasil pemasakan konvensional terlihat hancur akibat pengadukan selama pemasakan, sedangkan penampakan nangka muda pada gudeg yang dikalengkan tidak hancur karena selama proses pengalengan tidak terjadi pengadukan. Proses pemasakan gudeg yang lama dapat menyebabkan warna gudeg yang dimasak secara konvensional terlihat lebih gelap daripada gudeg yang dikalengkan. Secara umum, produk gudeg yang dimasak secara konvensional ini sesuai dengan gudeg komersial yang ada.

Walaupun penampakan produk gudeg konvensional dan gudeg dalam kaleng terlihat berbeda, formula gudeg yang telah dibakukan dapat diterima dalam hal rasa dan aroma sehingga formula ini dapat diterapkan pada proses pengolahan gudeg dengan pengalengan. Adapun aspek warna dan tekstur gudeg yang dikehendaki, seperti warna yang lebih gelap atau tekstur yang lebih empuk, dapat diperoleh dengan mengkombinasikan suhu dan waktu pengalengan.

B.

PENGOLAHAN GUDEG DALAM KALENG

Pemasakan gudeg konvensional dilakukan dengan dua tahap yaitu tahap perebusan nangka muda dengan daun jati dan tahap pemasakan nangka muda dengan penambahan bumbu. Perebusan nangka muda dengan daun jati bertujuan untuk membentuk warna kemerahan pada nangka muda. Tahap pemasakan kedua yaitu pemasakan nangka muda dengan bumbu membutuhkan waktu yang cukup lama untuk membentuk tekstur gudeg yang lunak dan warnanya yang gelap serta menguapkan air dalam santan. Tahap pemasakan yang kedua ini dapat dilakukan dengan proses sterilisasi pada pengalengan dengan suhu tinggi sehingga waktu proses dapat dipersingkat.

Gambar 13 menunjukkan tahap pembuatan gudeg