DAFTAR PUSTAKA

Bagchi, Tapan P. 1999. Multiobjective Scheduling by Genetic Algorithms. Kluwer Academic Publishers, New York.

Bames, Ralph M. 1980. Motion and Time Study and Work Measurement. New York: John Wiley & Sons Inc.

Darmawan, Irfan. 2011. Hibridisasi Genetic-Tabu Search Algorithm untuk Penjadwalan Job terhadap Beberapa Resource di Dalam Komputasi Grid. Universitas Siliwangi. Jawa Barat.

Ginting, Rosnani. 2009. Penjadwalan Mesin. GrahaIlmu, Yogyakarta.

Hakim N, Arman. 1999. Perencanaan dan Pengendalian Produksi. Guna Widya, Surabaya.

Kumar, Gaurav dan Shailja Singhal, 2013, Genetic Algortihm Optimization of Flow Shop Scheduling Problem with Sequence Dependent Setup Time and

Lot Splitting, India.

Modrak, Vladimir, dkk. 2010. Flow Shop Scheduling Algorithm to Minimize Completion Time for n-Jobs m-Machine Problem. Technical University of Košice. Slovakia.

Pinedo, Michael L. 2011. Scheduling, Theory, Algorithms, and System. Edisi keempat. New York, USA.

Sinulingga, Sukaria. 2011. Metodologi Penelitian. USU Press, Medan.

DAFTAR PUSTAKA (LANJUTAN)

BAB III

LANDASAN TEORI

3.1. Penjadwalan

Penjadwalan didefinisikan sebagai proses optimisasi dimana sumber daya yang terbatas dialokasikan diantara sekumpulan tugas dalam jangka waktu tertentu. (Bagchi, 1999). Penjadwalan juga diartikan sebagai proses pengambilan keputusan yang digunakan dalam industri manufaktur dan jasa yang berhubungan dengan alokasi sumber daya terhadap tugas dalam jangka waktu tertentu dan bertujuan untuk mengoptimisasikan satu atau beberapa tujuan (Pinedo, 2011). Berdasarkan kedua definisi tersebut, maka pengertian penjadwalan secara umum dapat diartikan sebagai pengalokasian sumber daya terbatas untuk mengerjakan suatu pekerjaan.

3.1.1. Terminologi Penjadwalan

Terminologi atau istilah-istilah yang ditemukan dalam penjadwalan dapat diuraikan sebagai berikut (Nasution, 1999):

1. Processing time (waktu proses), merupakan perkiraan waktu penyelesaian satu pekerjaan. Perkiraan ini juga meliputi perkiraan waktu setup mesin. Simbol untuk waktu proses pekerjaan i adalah Ti.

telah ditetapkan merupakan suatu keterlambatan. Batas waktu ini disimbolkan sebagai Di.

3. Lateness (keterlambatan), merupakan penyimpangan antara waktu penyelesaian pekerjaan dengan batas waktu yang ditentukan. Suatu pekerjaan mempunyai keterlambatan positif jika diselesaikan setelah batas waktu dan bernilai negative jika diselesaikan sebelum batas waktu. Simbol keterlambatan ini adalah Li.

4. Tardiness (ukuran keterlambatan), merupakan ukuran untuk keterlambatan positif. Jika suatu pekerjaan diselesaikan lebih cepat dari batas waktu yang ditetapkan, maka mempunyai nilai keterlambatan negative tetapi ukuran 5. Keterlambatan positif. Ukuran ini disimbolkan dengan Ti, dimana Ti adalah

maksimum dari (0, Li).

6. Slack (kelonggaran), merupakan ukuran yang digunakan untuk melihat selisih waktu antara waktu proses dengan batas waktu yang telah ditetapkan. Slack dinotasikan Sli, dan dihitung dengan persamaan Sli = di –ti.

7. Completion time (waktu penyelesaian), merupakan rentang waktu saat pekerjaan dimulai sampai dengan pekerjaan itu selesai. Waktu penyelesaian ini disimbolkan Ci.

3.1.2. Jenis-jenis Model Penjadwalan

Model penjadwalan dapat diklasifikasikan berdasarkan lingkungan yang dihadapi oleh sistem produksi yang bersangkutan. Model penjadwalan dapat dikelompokkan berdasarkan kondisi-kondisi berikut (Baker, 1974):

1. Pola aliran proses.

a. Penjadwalan flowshop, dimana job-job yang akan diproses seluruhnya mengalir pada arah/jalur produk yang sama.

b. Penjadwalan jobshop, dimana tiap job memiliki aliran/routing yang berbeda.

2. Mesin yang digunakan dalam proses.

c. Penjadwalan mesin tunggal, merupakan salah satu model pengurutan job

dimana job yang hendak diurutkan sedang menunggu untuk diproses pada sebuah mesin tunggu.

d. Penjadwalan mesin jamak, dimana serangkaian job hendak diproses pada beberapa mesin baik seri, paralel maupun kombinasinya.

3. Pola kedatangan job.

a. Penjadwalan statis, dimana job yang hendak diurutkan datang dan tiba pada satu mesin pada saat yang bersamaan serta siap dikerjakan pada mesin yang menganggur.

b. Penjadwalan dinamis, dimana kedatangan job tidak menentu. 4. Karakteristik informasi.

3.1.3. Kriteria Penjadwalan

Berikut beberapa kriteria yang yang menjadi dasar dan tujuan dalam penjadwalan mesin:

1. Minimasi shop time: flow time, makespan

2. Maksimasi utilization (minimasi idle time)

3. Minimasi WIP (work in process): Minimasi flow time, minimasi earliness 4. Minimasi customer waiting time: number of tardy jobs, mean lateness,

maximum lateness, mean queue time

3.2. Algoritma Genetik

Algoritma genetik adalah algoritma pencarian heuristic yang didasarkan atas mekanisme evaluasi biologis (Kusumadewi, 2005). Keberagaman pada evaluasi biologis adalah variasi dari kromosom antar individu organisme. Individu yang lebih kuat (fit) akan memiliki tingkat survival dan tingkat reproduksi yang lebih tinggi jika dibandingkan dengan individu yang kurang fit. Pada kurun waktu tertentu (sering dikenal dengan istilah generasi), populasi secara keseluruhan akan lebih banyak memuat organisme yang fit.

BAB IV

METODOLOGI PENELITIAN

4.1. Lokasi Penelitian

Penelitian dilakukan di PT. Sumatera Timberindo Industry, Jl. Batang Kuis Km 2 Desa Buntu Bedimbar Tanjung Morawa, Kabupaten Deli Serdang, Sumatera Utara.

4.2. Jenis Penelitian

Berdasarkan metode yang digunakan, penelitian ini termasuk dalam penelitian

tindakan (action research), sebab bertujuan untuk mendapatkan suatu model

rancangan penjadwalan produksi yang efisien sehingga produktivitas dapat meningkat

(Sinulingga, 2012).

4.4. Subjek dan Objek Penelitian

Subjek dari penelitian ini adalah operator yang bekerja di lantai produksi dengan kemampuan yang berbeda-beda dalam regu kerja tiap stasiun kerja. Objek penelitian yang diamati adalah waktu setiap proses pengerjaan daun pintu yang diproduksi.

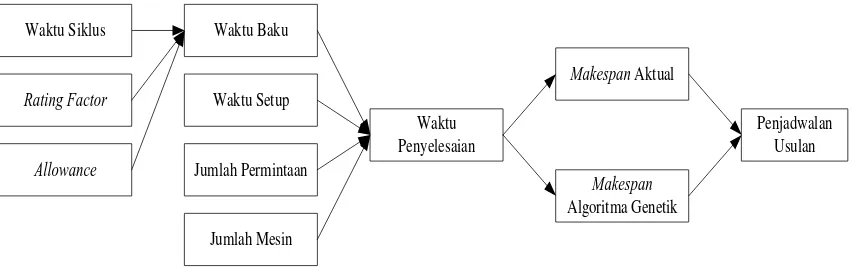

4.4. Kerangka Konseptual

penelitian ini menggunakan pendekatan ilmiah dan memperlihatkan hubungan antar variabel dalam proses analisisnya.

Gambar kerangka konseptual dalam penelitian ini dapat dilihat pada Gambar 4.1.

4.5. Identifikasi Variabel Penelitian

Penentuan variabel penelitian didasarkan atas studi pendahuluan terhadap objek studi dan studi kepustakaan yang berkaitan dengan permasalahan yang dihadapi. Variabel dalam penelitian dibedakan atas:

1. Variabel Bebas

Variabel bebas yakni variabel yang mempengaruhi variabel terikat, baik positif maupun negatif. Dalam penelitian ini yang menjadi variabel bebas adalah:

b. Rating factor, menunjukkan besarnya faktor yang diperoleh dengan membandingkan kecepatan bekerja dari pada operator dengan normal menurut ukuran peneliti

c. Allowance, menunjukkan besarnya kelonggaran yang diberikan pada tenaga kerja berupa kebutuhan pribadi, menghilangkan rasa lelah dan hambatan yang tidak terhindarkan, dimana ukurannya dilihat dari satuan persen.

d. Waktu Setup, merupakan waktu yang digunakan untuk mempersiapkan mesin sebelum melakukan proses agar mesin siap berproses.

e. Jumlah Permintaan, menunjukkan banyaknya unit produk yang diminta oleh konsumen per periode dimana ukurannya dilihat dari satuan unit. f. Jumlah Mesin, menunjukkan jumlah mesin yang tersedia untuk

digunkaan dalam proses produksi pada setiap stasiun kerja. 2. Variabel Intervening

Variabel intervening adalah variabel yang secara teoritis mempengaruhi hubungan antara variabel independen dengan variabel dependen atau disebut juga variabel perantara. Variabel-variabel intervening yang digunakan pada penelitian ini antara lain:

b. Waktu penyelesaian, menunjukkan banyaknya waktu yang dibutuhkan untuk menyelesaikan suatu pekerjaan sampai selesai yang hasilnya dipengaruhi oleh waktu standar, jumlah order, dan jumlah mesin, dimana ukurannya dilihat dari satuan waktu.

c. Makespan aktual, menunjukkan jumlah waktu yang dibutuhkan untuk menyelesaikan seluruh proses produksi dari awal hingga akhir pada penjadwalan produksi aktual.

d. Makespan Algoritma Genetik, menunjukkan jumlah waktu yang

dibutuhkan untuk menyelesaikan seluruh proses produksi dari awal hingga akhir pada penjadwalan produksi metode Algoritma Genetik.

3. Variable Terikat

Variabel terikat merupakan variabel yang dipengaruh dan menjadi perhatian utama penelitian. Variabel tersebut yaitu penjadwalan usulan, yang menunjukkan urutan job yang diproduksi dengan nilai makespan terendah.

4.6. Metode Pengumpulan Data 4.6.1. Data Primer

Data primer adalah data yang diperoleh dari pengamatan atau wawancara secara langsung di lapangan. Data primer yang akan dikumpulkan adalah:

1. Urutan proses produksi

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

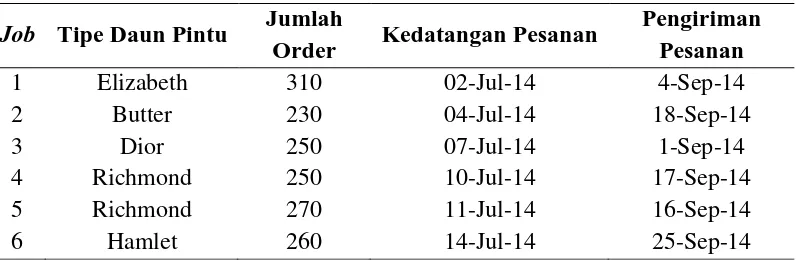

5.1. Pengumpulan Data 5.1.1. Data Permintaan Produk

Data permintaan produk yang dikumpulkan pada penelitian ini diambil dari data permintaan produk daun pintu pada bulan Juli 2014. Data permintaan produk dapat dilihat pada Tabel 5.1.

Tabel 5.1. Data Permintaan Daun Pintu

Job Tipe Daun Pintu Jumlah

Sumber: PT. Sumatera Timberindo Industry

5.1.2. Urutan Proses Produksi Daun Pintu

Proses produksi pembuatan produk daun pintu pada PT. Sumatera Timberindo Industry dimulai dari pengetaman hingga ke pengepakan. Urutan proses produksi daun pintu terbagi dalam Work Center antara lain:

1. Pengetaman kasar (WC I)

2. Pemotongan (WC II)

Pemotongan dilakukan terhadap balok kayu dengan menggunakan mesin

cross cut dengan dimensi ukur yang telah diberi toleransi +2-3 cm per komponen.

3. Moulding (WC III)

Proses moulding bertujuan untuk mencegah permukaan balok kayu yang tidak rata akibat pemotongan sebelumnya. Moulding dilakukan terhadap keempat sisi balok kayu dengan menggunakan mesin moulding.

4. Pemotongan bersih (WC IV)

Pemotongan bersih dimaksudkan agar kayu terpotong sesuai dengan ukuran yang disesuaikan dengan spesifikasi produksi. Pemotongan dilakukan dengan menggunakan mesin table saw.

5. Penghalusan (WC V)

Sebelum dihaluskan, komponen-komponen yang lebarnya kurang dari spesifikasi yang ditetapkan didempul terlebih dahulu. Penghalusan dilakukan dengan menggunakan mesin sanding.

6. Profiling (WC VI)

7. Perakitan (WC VII)

Perakitan dimulai dari penyatuan komponen-komponen secara manual setelah itu daun pintu yang dirakit di-press dengan menggunakan mesin

door press agar tiap komponen menyatu dengan rapat. 8. Finishing (WC VIII)

Finishing merupakan proses revisi dengan melakukan penyisipan, pembersihan/penghalusan secara manual dengan menggunakan kertas pasir dilanjutkan dengan pembersihan debu dengan menggunakan air gun. 9. Pengepakan (WC IX)

Pengepakan dimulai dengan pemberian label dan karton pengaman siku pada daun pintu kemudian pembungkusan dengan plastik (wrapping) lalu disatukan sebanyak 20 pintu dalam satu bundelan dengan menggunakan kawat baja.

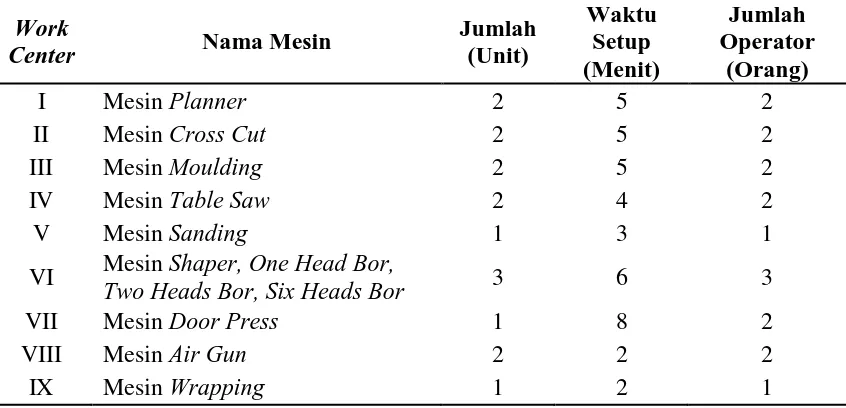

5.1.3. Data Kapasitas Work Center

Tabel 5.2. Data Kapasitas Work Center

Sumber: PT. Sumatera Timberindo Industry

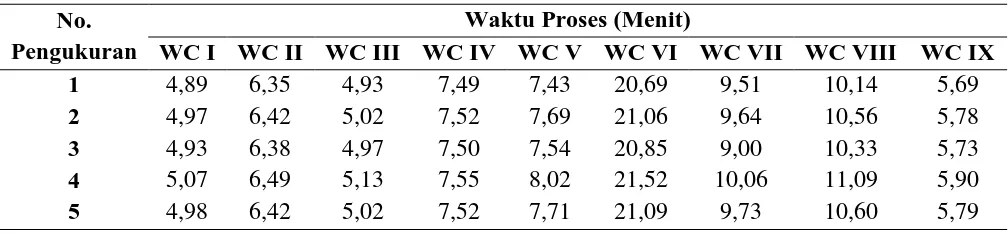

5.1.4. Data Pengukuran Waktu Tiap Job

Pengukuran waktu setiap job dilakukan pada setiap Work Center dengan menggunakan metode jam henti. Pengukuran dilakukan di lantai produksi PT. Sumatera Timberindo Industry pada tanggal 14-19 Juli 2014 dan tanggal 4-8 Agustus 2014 dengan waktu pengamatan pada jam 08.00-12.00 WIB dan 14.00-16.00 WIB. Pengamatan dilakukan sebanyak 5 kali sesuai dengan prosedur The Maytag Company (Sritomo, 2000). Data waktu proses setiap job untuk tiap work center dapat dilihat pada Tabel 5.3 sampai Tabel 5.7.

Tabel 5.4. Waktu Proses Tipe Butter

Tabel 5.5. Waktu Proses Tipe Dior No.

Tabel 5.6. Waktu Proses Tipe Richmond No.

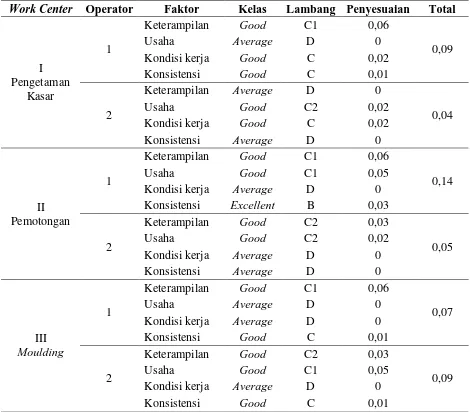

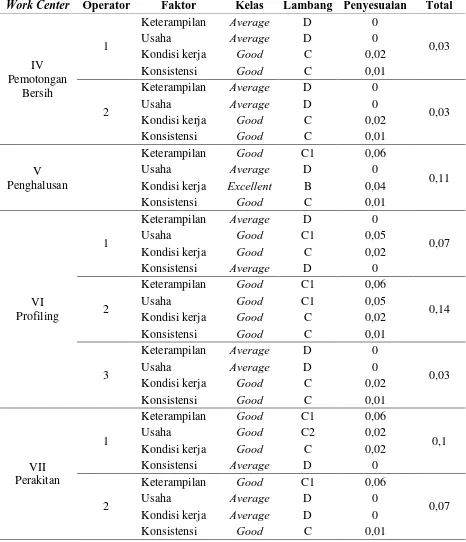

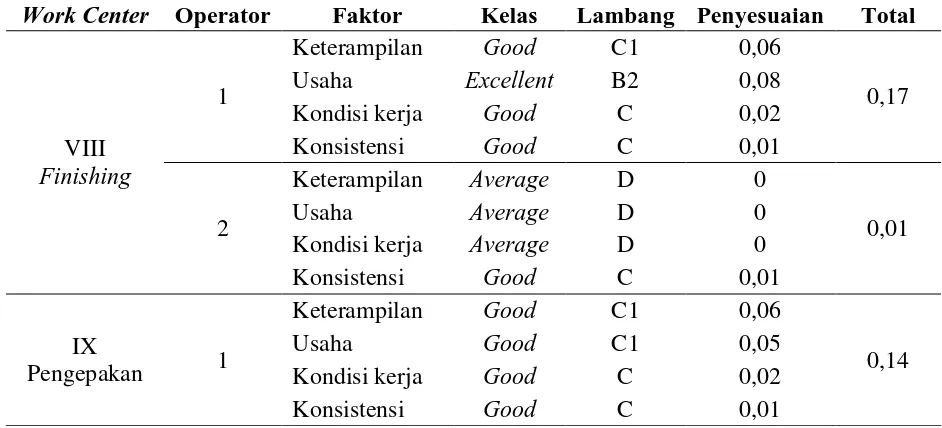

5.1.5. Data Pengukuran Rating Factor

Pada penelitian ini, rating factor ditentukan berdasarkan metode

Westinghouse yang dipengaruhi oleh empat faktor yaitu keterampilan, kondisi kerja, usaha dan konsistensi. Aturan penyesuaian berdasarkan Westinghouse dapat dilihat pada Lampiran 2. Penilaian rating factor dilakukan oleh peneliti di lantai pabrik terhadap operator yang bekerja secara manual, dan bekerja dengan mesin.

Rating factor operator untuk tiap Work Center dapat dilihat pada Tabel 5.8. Tabel 5.8. Rating Factor Tiap Work Center

Work Center Operator Faktor Kelas Lambang Penyesuaian Total

I

Konsistensi Excellent B 0,03

Tabel 5.8. Rating Factor … (Lanjutan)

Work Center Operator Faktor Kelas Lambang Penyesuaian Total

Tabel 5.8. Rating Factor … (Lanjutan)

Work Center Operator Faktor Kelas Lambang Penyesuaian Total

VIII

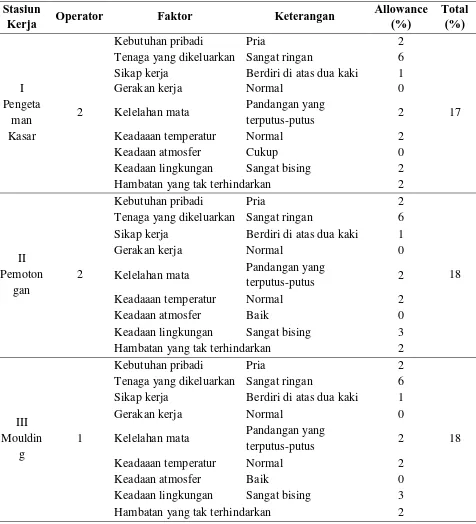

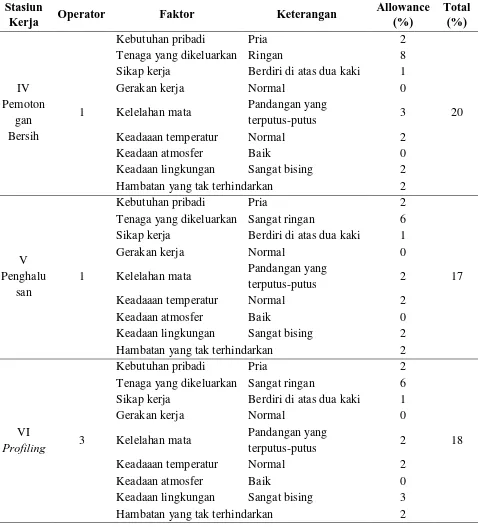

5.1.6. Data Penetapan Allowance

Tabel 5.9. Allowance Operator Tiap Work Center Stasiun

Kerja Operator Faktor Keterangan

Allowance Tenaga yang dikeluarkan Sangat ringan 6

Sikap kerja Berdiri di atas dua kaki 1

Gerakan kerja Normal 0

Kelelahan mata Pandangan yang

terputus-putus 2

Keadaaan temperatur Normal 2

Keadaan atmosfer Cukup 0

Keadaan lingkungan Sangat bising 2

Hambatan yang tak terhindarkan 2

II Tenaga yang dikeluarkan Sangat ringan 6

Sikap kerja Berdiri di atas dua kaki 1

Gerakan kerja Normal 0

Kelelahan mata Pandangan yang

terputus-putus 2

Keadaaan temperatur Normal 2

Keadaan atmosfer Baik 0

Keadaan lingkungan Sangat bising 3

Hambatan yang tak terhindarkan 2

III Tenaga yang dikeluarkan Sangat ringan 6

Sikap kerja Berdiri di atas dua kaki 1

Gerakan kerja Normal 0

Kelelahan mata Pandangan yang

terputus-putus 2

Keadaaan temperatur Normal 2

Keadaan atmosfer Baik 0

Keadaan lingkungan Sangat bising 3

Tabel 5.9. Allowance Operator …(Lanjutan) Stasiun

Kerja Operator Faktor Keterangan

Allowance

Tenaga yang dikeluarkan Ringan 8

Sikap kerja Berdiri di atas dua kaki 1

Gerakan kerja Normal 0

Kelelahan mata Pandangan yang

terputus-putus 3

Keadaaan temperatur Normal 2

Keadaan atmosfer Baik 0

Keadaan lingkungan Sangat bising 2

Hambatan yang tak terhindarkan 2

V Tenaga yang dikeluarkan Sangat ringan 6

Sikap kerja Berdiri di atas dua kaki 1

Gerakan kerja Normal 0

Kelelahan mata Pandangan yang

terputus-putus 2

Keadaaan temperatur Normal 2

Keadaan atmosfer Baik 0

Keadaan lingkungan Sangat bising 2

Hambatan yang tak terhindarkan 2

VI

Profiling 3

Kebutuhan pribadi Pria 2

18 Tenaga yang dikeluarkan Sangat ringan 6

Sikap kerja Berdiri di atas dua kaki 1

Gerakan kerja Normal 0

Kelelahan mata Pandangan yang

terputus-putus 2

Keadaaan temperatur Normal 2

Keadaan atmosfer Baik 0

Keadaan lingkungan Sangat bising 3

BAB VI

ANALISIS PEMECAHAN MASALAH

6.1. Analisis Penjadwalan dengan Metode First Come First Served

Metode penjadawalan yang digunakan PT. Sumatera Timberindo Industry selama ini adalah metode First Come First Served (FCFS) dalam menjadwalkan setiap job yang datang. Berdasarkan data yang diperoleh selama bulan Juli 2014 urutan job yang dikerjakan berdasarkan job yang pertama sekali datang adalah ABCDEF yakni tipe daun pintu Elizabeth, Butter, Dior, Richmond, Richmond, dan Hamlet dengan makespan sebesar 503,1314 jam dengan nilai fitness

0,001988.

6.2. Analisis Penjadwalan dengan Algoritma Genetik

Hasil perhitungan dengan Algoritma Genetik diperoleh urutan job terbaik adalah CEAFDB yakni tipe daun pintu Dior, Richmond, Elizabeth, Hamlet, Richmond, dan Butter yang menghasilkan makespan 436,0682 jam yaitu urutan dengan nilai fitness 0,002293. Urutan job CEAFDB muncul dalam tiap generasi. Dapat dilihat bahwa nilai makespan yang dihasilkan dari Algoritma Genetik lebih kecil dari pada nilai makespan aktual dengan aturan FCFS.

Tabel 6.1. Perbandingan Penjadwalan Aktual dan Penjadwalan Algoritma Genetik

Metode Urutan Job Nilai Makespan Nilai Fitness

FCFS ABCDEF 503,1314 0,001988

Algoritma Genetik CEAFDB 436,0682 0,002293

6.3. Analisis Paramater Performansi Penjadwalan 6.3.1. Analisis Performansi dengan Efficiency Index (EI)

Untuk membandingkan antara metode yang diuji dengan metode yang digunakan oleh perusahaan maka dibandingkan berdasarkan parameter Efficiency Index (EI).

Efficiency Index (EI) dirumuskan sebagai :

Efficiency Index EI > 1, artinya penjadwalan dengan Algoritma Gentik memberi

performance yang lebih baik dibanding dengan metode FCFS yang digunakan perusahaan.

6.3.2. Analisis Performansi dengan Relative Error

Relative Error (RE) digunakan untuk mengetahui seberapa jauh perbedaan

BAB VII

KESIMPULAN DAN SARAN

7.1. Kesimpulan

Berdasarkan penelitian yang dilakukan di PT. Sumatera Timberindo Industry dapat ditarik beberapa kesimpulan sebagai berikut:

1. Jadwal yang diperoleh dengan menggunakan Metode Algoritma Algoritma Genetikadalah CEAFDB yakni tipe daun pintu Dior, Richmond, Elizabeth, Hamlet, Richmond, dan Butter.

2. Metode penjadwalan produksi yang memberikan hasil yang optimum adalah Algoritma Algoritma Genetik dengan total makespan 436,0682 jam, sedangkan makespan yang didapat dari metode penjadwalan aktual (First Come First Serve) adalah 503,1314 jam.

3. Nilai Efficiency Index (EI) sebesar 1,1538menunjukkan bahwa penjadwalan dengan Algoritma Algoritma Genetik memiliki performance yang baik dibanding dengan metode First Come First Serve .

4. Nilai Relative Error (RE) menunjukkan bahwa penghematan makespan

yang diperoleh antara Algoritma Algoritma Genetik dengan metode First Come First Serve adalah 15,38 %.

5. Urutan job FCFS memberikan 3 keterlambatan, sedangkan dengan urutan

7.2. Saran

Saran yang dapat diberikan dari penelitian ini adalah sebagai berikut: 1. Perusahaan perlu menerapkan suatu sistem database terintegrasi untuk

memudahkan informasi ketersediaan material bahan baku, operator, pengoperasian mesin, dan permintaan produksi pada saat kegiatan produksi sehingga mempermudah untuk melakukan penjadwalan produksi.

2. Perusahaan sebaiknya lebih memperhatikan masalah penjadwalan produksi dengan menggunakan tenaga ahli untuk dapat menerapkan dan mengembangkan metode penjadwalan yang sesuai dengan karakteristik produksi yang sedang terjadi sehingga dapat memberikan hasil yang lebih efektif.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Singkat Perusahaan

PT. Sumatera Timberindo Industry didirikan pada tanggal 31 Agustus 2000. Perusahaan ini merupakan rebranding dari PT. Wira Lanao Ltd. yang berdiri pada tahun 1970. PT. Sumatera Timberindo Industry berlokasi di Jl. Batang Kuis Km 2 Desa Buntu Bedimbar, Tanjung Morawa, Kabupaten Deli Serdang, Sumatera Utara. PT. Sumatera Timberindo Industry bergerak di bidang manufaktur kayu olahan yang memproduksi daun pintu.

2.2. Ruang Lingkup Bidang Usaha

secara berkelanjutan sehingga dapat memunculkan lebih banyak variasi model daun pintu yang diproduksi oleh PT. Sumatera Timberindo Industry.

2.3. Daerah Pemasaran

Produk daun pintu yang diproduksi PT. Sumatera Timberindo Industry dipasarkan baik di dalam maupaun di luar negeri. Negara tujuan ekspor PT. Sumatera Timberindo Industry antara lain Malaysia, Singapura, Korea, India, Australia, dan negara-negara di benua Eropa seperti Inggris, Irlandia, Belanda, dan Belgia serta beberapa negara di Afrika. Untuk dalam negeri, daun pintu PT. Sumatera Timberindo Industry dipasarkan ke Sumatera Utara, Riau, Aceh, Sumatera Selatan, Pulau Jawa, dan Kalimantan.

2.4. Organisasi dan Manajemen 2.4.1. Struktur Organisasi Perusahaan

Dalam menciptakan sistem kerja yang terkoordinasi dengan baik sehingga jelas arah dan tujuannnya, maka suatu perusahaan harus memiliki struktur organisasi yang jelas. Hal ini bermanfaat untuk memanajemen semua fungsi dalam perusahaan sehingga setiap personel dapat mengetahui tugas dan tanggung jawabnya. Struktur ini dapat menentukan kelancaran aktivitas perusahaan sehari-hari dalam mencapai keuntungan yang maksimal, dapat berproduksi secara kontinu dan berkembang pesat.

tugas, wewenang dan tanggung jawab dari pimpinan tertinggi kepada unit-unit organisasi yang berada di bawahnya secara langsung vertikal ke bawah. Sedangkan untuk yang berbentuk fungsional terjadi pada hubungan antara kepala bagian, dimana kepala bagian yang satu tidak berhak memerintah kepala bagian yang lainnya tetapi dalam melakukan pekerjaannya saling terhubung, artinya bahwa pekerjaan yang satu akan mempengaruhi pekerjaan yang lain. Struktur organisasi dari PT. Sumatera Timberindo Industry dapat dilihat pada Gambar 2.1.

2.4.2. Uraian Tugas dan Tanggung Jawab

Dalam menjalankan suatu organisasi diperlukan personil-personil yang menduduki jabatan tertentu di dalam organisasi tersebut dengan tugas dan tanggung jawab sesuai dengan jabatannya. Uraian tugas dan tanggung jawab perusahaan dapat dilihat pada Lampiran 1.

2.4.3. Jumlah Tenaga Kerja & Jam Kerja 2.4.3.1.Jumlah Tenaga Kerja

Sumber daya manusia yang dimiliki oleh PT. Sumatera Timberindo Industry dalam menjalankan kegiatan perusahaan terdiri atas tenaga kerja langsung dan tenaga kerja tidak langsung yang merupakan tenaga kerja tetap, dan karyawan kontrak.

kontrak adalah tenaga kerja yang digunakan sesuai dengan kontrak yang telah disepakati, karyawan kontrak tidak lagi bekerja apabila kontraknya habis kecuali menyepakati kontrak baru dengan perusahaan. Jumlah tenaga kerja tetap yang dimiliki oleh PT. Sumatera Timberindo Industry mencapai 43 orang dan karyawan kontrak mencapai 537 orang.

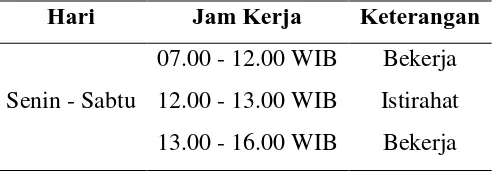

2.4.3.2.Jam Kerja

Jam tenaga kerja yang ditetapkan oleh PT. Sumatera Timberindo Industry dapat dilihat pada Tabel 2.1.

Tabel 2.1. Jam Kerja Perusahaan Hari Jam Kerja Keterangan

Senin - Sabtu

07.00 - 12.00 WIB Bekerja 12.00 - 13.00 WIB Istirahat 13.00 - 16.00 WIB Bekerja

2.4.4. Sistem Pengupahan & Fasilitas Lainnya

Sistem pengupahan pada PT. Sumatera Timberindo Industry dilakukan secara bulanan.

Adapun jenis upah yang diberikan adalah sebagai berikut: 1. Upah bulanan

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Penjadwalan produksi dapat didefinisikan sebagai proses pengalokasian sumber daya yang ada untuk menyelesaikan suatu pekerjaan dalam jangka waktu tertentu dengan mempertimbangkan batasan-batasan yang ada. Penjadwalan pekerjaan sangat perlu dilakukan oleh perusahaan karena mempengaruhi ketepatan waktu perusahaan dalam memenuhi pesanan dari konsumen.

PT. Sumatera Timberindo Industry merupakan perusahan produsen daun pintu yang menggunakan aliran produksi flow shop, dimana dalam memproduksi tiap unit daun pintu, dilalui sembilan stasiun kerja berdasarkan urutan proses produksi. Tipe dan jumlah unit produk daun pintu yang diproduksi disesuaikan dengan permintaan yang diterima atau bersifat make to order. PT. Sumatera Timberindo Industry saat ini menggunakan aturan First Come First Served (FCFS) dalam penjadwalan produksinya. Dengan aturan FCFS, pesanan yang tiba lebih dulu akan menjadi prioritas produksinya dengan tidak mempersoalkan lamanya waktu proses. Apabila ada pesanan yang datang bersamaan maka pesanan-pesanan tersebut akan dikerjakan melalui antrian.

Industry sering mengalami kesulitan untuk memenuhi permintaan konsumen secara tepat waktu, sehingga perusahaan maupun konsumen mengalami kerugian. Keterlambatan penyampaian pesanan yang dialami oleh PT Sumatera Timberindo Industry dapat dilihat pada Tabel 1.1.

Tabel 1.1. Data Jumlah Pesanan yang Terlambat

Periode Jumlah Order

Sumber: PT. Sumatera Timberindo Industry

Dari Tabel 1.1. terlihat bahwa tingkat keterlambatan penyampaian pesanan yang dialami PT. Sumatera Timberindo Industry relatif tinggi. Permasalahan ini disebabkan sumber daya produksi, waktu proses, waktu mulai, dan waktu selesai belum dialokasikan secara optimal untuk mencapai capacity utilization rate yang sesuai dengan kondisi produksi yang sedang terjadi sehingga mengakibatkan terdapatnya beberapa jadwal yang tidak tepat yang berujung pada besarnya

(duedate) sehingga berujung pada keterlambatan penyampaian pesanan ke konsumen. Apabila keterlambatan ini terjadi terus-menerus maka akan berdampak buruk bagi citra perusahaan yang dapat merugikan perusahaan dan konsumen. Oleh karena itu, diperlukan perbaikan terhadap metode penjadwalan FCFS yang digunakan agar dapat mengurangi makespan produksi.

Jenis produksi make to order memunculkan problema stokastik pada perusahaan, dimana informasi produksi seperti jumlah pesanan, waktu pesanan, dan ketersediaan bahan baku bersifat tidak pasti. Dalam tipe produksi flow shop

dimana setiap pekerjaan memiliki waktu proses yang berbeda berdasarkan variasi daun pintu yang diproses menyebabkan pola kedatangan job yang dinamis, dimana pekerjaan tidak datang secara bersamaan ke mesin yang juga telah siap bekerja, melainkan kedatangan pekerjaannya tidak menentu, dijumpai adanya variabel waktu.

Masalah penjadwalan flow shop dengan problema stokastik, dengan mesin majemuk, serta pola kedatangan job yang dinamis seperti yang dialami oleh PT Sumatera Timberindo Industry membutuhkan algoritma penjadwalan metaheuristik yang bertujuan untuk meminumkan waktu penyelesaian job

(makespan). Dalam penelitiaan ini diusulkan sebuah metode heuristik yaitu Algoritma Genetik untuk menyelesaikan masalah penjadwalan di PT Sumatera Timberindo Industry.

melakukan penjadwalan produksi flowshop untuk meminimisasi waktu pada kasus job m-mesin (Modrak et al., 2010). Penelitian dilakukan terhadap kombinasi n-job dan m-mesin yang beragam dengan aliran produksi flowshop. Hasil dari penelitian menunjukkan bahwa pendekatan yang diajukan memberikan hasil yang serupa dengan Algoritma Genetik, yang memberikan performa terbaik dalam kriteria makespan.

Algoritma Genetik dalam juga diterapkan dalam penjadwalan produksi

flowshop dengan waktu setup yang bergantung pada urutan job dan terjadi pemisahan lot (Kumar et al., 2013). Tujuan dari penelitian ini adalah menemukan urutan penjadwalan yang optimal dari m-mesin terhadap n-job untuk masalah flow shop dengan waktu setup berdasarkan uturan dan pemisahan lot menggunakan Algoritma Genetik. Penelitian dilakukan terhadap dua studi kasus yaitu terhadap kasus flow shop konvensional dimana setiap job memerlukan setiap mesin dalam suatu work center, dan kasus flow shop general dimana setiap job tidak memerlukan setiap mesin dalam suatu work center. Dari analisis studi kasus, disimpulkan bahwa untuk flow shop konvensional, tidak terdapat pengaruh dari peluang persilangan dan peluang mutasi pada makespan optimal dan makespan

ABSTRAK

PT. Sumatera Timberindo Industry bergerak di bidang manufaktur kayu olahan yang berfokus pada pembuatan daun pintu. Perusahaan berproduksi secara

flow shop berdasarkan pesanan yang masuk (make to-order). PT. Sumatera Timberindo Industry mengalami keterlambatan dalam penyampaian pesanan kepada konsumen. Penjadwalan produksi selama ini menggunakan aturan First Come First Served (FCFS). Penjadwalan dengan pendekatan Algoritma Genetik diajukan dalam penelitian ini untuk memperoleh urutan penjadwalan produksi lebih optimal dengan kriteria minimisasi makespan. Urutan job dengan aturan FCFS adalah ABCDEF yakni tipe daun pintu Elizabeth, Butter, Dior, Richmond, Richmond, dan Hamlet yang menghasilkan makespan sebesar 503,1314 jam dengan nilai fitness 0,001988 dengan 3 keterlambatan. Dengan Algoritma Genetik, urutan job terbaik yang diperoleh CEAFDB yakni tipe daun pintu Dior, Richmond, Elizabeth, Hamlet, Richmond, dan Butter. Makespan yang dihasilkan dengan Algoritma Genetik lebih kecil dari makespan FCFS yaitu 436,0682 jam dengan nilai fitness 0,002293 dengan 1 keterlambatan. Penjadwalan dengan Algoritma Genetik memberi performansi yang lebih baik dibanding dengan metode FCFS dengan Efficiency Index paling besar yaitu 1,1538. Penghematan

makespan yang diperoleh adalah sebesar 67,06 jam atau 15,38%.

PENJADWALAN PRODUKSI DENGAN ALGORITMA

GENETIK UNTUK MEMINIMISASI MAKESPAN

DI PT. SUMATERA TIMBERINDO INDUSTRY

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

RECKY YOHANY PANTRA SIMAMORA

0 9 0 4 0 3 0 2 5

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Tuhan Yang Maha Esa atas segala kasih karunia serta kemurahan-Nya sehingga penulis dapat menyelesaikan Laporan Tugas Sarjana ini.

Tugas sarjana ini merupakan salah satu syarat untuk mendapatkan gelar sarjana teknik di Departemen Teknik Industri. Adapun judul untuk tugas sarjana ini adalah “Penjadwalan Produksi dengan Algoritma Genetik untuk Meminimisasi

Makespan di PT. Sumatera Timberindo Industry”.

Penulis menyadari masih banyak kekurangan dalam penulisan tugas sarjana ini. Oleh karena itu, penulis sangat mengharapkan saran dan masukan yang sifatnya membangun demi kesempurnaan laporan tugas sarjana ini. Semoga tugas sarjana ini dapat bermanfaat bagi penulis sendiri, perpustakaan Universitas Sumatera Utara, dan pembaca lainnya.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS

UCAPAN TERIMA KASIH

Syukur dan terima kasih saya ucapkan yang sebesar-besarnya kepada Tuahn Yang Maha Esa yang telah memberikan kesempatan kepada saya untuk merasakan dan mengikuti pendidikan di Departemen Teknik Industri Universitas Sumatera Utara serta telah membimbing saya selama masa kuliah dan penulisan laporan tugas sarjana ini.

Dalam penulisan tugas sarjana ini saya telah mendapatkan bimbingan dan bantuan dari berbagai pihak, baik berupa materil, spiritual, informasi maupun administrasi. Oleh karena itu sudah selayaknya saya mengucapkan terima kasih kepada:

1. Ibu Ir. Khawarita Siregar, MT,, selaku Ketua Departemen Teknik Industri Universitas Sumatera Utara, yang telah memberi izin pelaksanaan Tugas Sarjana ini.

2. Bapak Ir. Ukurta Tarigan, MT, selaku Sekretaris Departemen Teknik Industri Universitas Sumatera Utara yang telah memberi izin pelaksanaan tugas sarjana ini.

3. Bapak Dr. Ir. Nazaruddin MT, selaku Dosen Pembimbing I yang telah menyediakan waktu untuk membimbing, mengarahkan, serta memberikan masukan kepada saya dalam penyelesaian Tugas Sarjana ini.

5. Bapak Prof. Dr. Ir. Sukaria Sinulingga, M.Eng selaku Ketua Bidang Rekayasa Manufaktur atas waktu, bimbingan, dan masukan yang diberikan kepada saya dalam penyelesaian tugas sarjana ini.

6. Ibu Ir. Rosnani Ginting, MT selaku selaku Koordinator Tugas Akhir yang telah menyediakan waktu untuk membimbing, mengarahkan serta memberikan masukan dalam proses penyelesaian tugas sarjana ini.

7. Seluruh Dosen Departemen Teknik Industri USU, yang telah memberikan ilmu kepada saya selama proses perkuliahan.

8. Papa dan Mama tercinta P. Simamora dan M. Napitupulu yang tiada hentinya mendukung saya baik secara moril maupun materil sehingga laporan ini dapat diselesaikan. Saya menyadari tidak dapat membalas segala kebaikan dan kasih sayang dari keduanya. oleh karena itu izinkanlah saya memberikan karya ini sebagai ungkapan rasa terima kasih kepada Papa dan Mama tercinta.

9. Kakakku tercinta Konita Lady yang selalu membantu dan mendukung dan memaksa saya untuk secepatnya menyelesaikan laporan ini.

10. Bapak Johannes Sembiring selaku pimpinan pabrik PT Sumatera Timberindo Industry yang telah mengizinkan serta membantu saya melakukan penelitian dan banyak membantu saya dalam pengumpulan data. 11. Bapak Hendrawan selaku pembimbing lapangan di PT Sumatera

12. Teman-teman seperjuangan, Perlin, Ezri, Bermart, Oloan, Kak Yusnia, Yon, Wesly, Teguh, Mandala, Ridho, Rozi, Yoan, Lusi, Raysha, Regina, Hasianna, Christy dan seluruh teman-teman IE-KLAN yang tidak dapat disebutkan satu-persatu, atas dukungan dan kerjasama yang baik atas bantuan dan masukan serta motivasi yang diberikan kepada saya.

13. Teman-teman satu kontrakan Founder, Aseng, Maruli, Irwan, Julius, Ucok, Daniel, Jhon, dan Nimrod yang banyak meluangkan waktu bersama saya dalam melepas jenuh selama mengerjakan tugas sarjana ini.

14. Staf pegawai Teknik Industri, Bang Nurmansyah, Bang Mijo, Bang Ridho, Kak Dina, Kak Rahma dan Kak Ani, terima kasih atas bantuannya dalam masalah administrasi untuk melaksanakan tugas sarjana ini.

ABSTRAK

PT. Sumatera Timberindo Industry bergerak di bidang manufaktur kayu olahan yang berfokus pada pembuatan daun pintu. Perusahaan berproduksi secara

flow shop berdasarkan pesanan yang masuk (make to-order). PT. Sumatera Timberindo Industry mengalami keterlambatan dalam penyampaian pesanan kepada konsumen. Penjadwalan produksi selama ini menggunakan aturan First Come First Served (FCFS). Penjadwalan dengan pendekatan Algoritma Genetik diajukan dalam penelitian ini untuk memperoleh urutan penjadwalan produksi lebih optimal dengan kriteria minimisasi makespan. Urutan job dengan aturan FCFS adalah ABCDEF yakni tipe daun pintu Elizabeth, Butter, Dior, Richmond, Richmond, dan Hamlet yang menghasilkan makespan sebesar 503,1314 jam dengan nilai fitness 0,001988 dengan 3 keterlambatan. Dengan Algoritma Genetik, urutan job terbaik yang diperoleh CEAFDB yakni tipe daun pintu Dior, Richmond, Elizabeth, Hamlet, Richmond, dan Butter. Makespan yang dihasilkan dengan Algoritma Genetik lebih kecil dari makespan FCFS yaitu 436,0682 jam dengan nilai fitness 0,002293 dengan 1 keterlambatan. Penjadwalan dengan Algoritma Genetik memberi performansi yang lebih baik dibanding dengan metode FCFS dengan Efficiency Index paling besar yaitu 1,1538. Penghematan

makespan yang diperoleh adalah sebesar 67,06 jam atau 15,38%.

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI DRAFT TUGAS SARJANA ... iii

KATA PENGANTAR ... iv

DAFTAR ISI ... viii

DAFTAR TABEL ... xiv

DAFTAR GAMBAR ... xviii

DAFTAR LAMPIRAN ... xix

ABSTRAK ... xx

I PENDAHULUAN ... I-1 1.1. Latar Belakang Masalah ... I-1 1.2. Perumusan Masalah... I-4 1.3. Tujuan Penelitian... I-5 1.4. Batasan Masalah dan Asumsi ... I-5 1.5. Manfaat Penelitian... I-6

DAFTAR ISI (Lanjutan)

BAB HALAMAN

2.3. Daerah Pemasaran ... II-2 2.4. Organisasi dan Manajemen ... II-2 2.4.1. Struktur Organisasi Perusahaan ... II-2 2.4.2. Uraian Tugas dan Tanggung Jawab ... II-3 2.4.3. Jumlah Tenaga Kerja dan Jam Kerja ... II-3 2.4.3.1. Jumlah Tenaga Kerja ... II-3 2.4.3.2. Jam Kerja ... II-5 2.4.4. Sistem Pengupahan dan Fasilitas Lainnya ... II-5 2.5. Proses Produksi ... II-6 2.5.1. Bahan yang Digunakan ... II-6 2.5.2. Uraian Proses ... II-7

DAFTAR ISI (Lanjutan)

BAB HALAMAN

3.2.3. Probabilitas Kemunculan Individu ... III-7 3.2.4. Langkah-langkah Algoritma Genetik ... III-8 3.2.5. Parameter Performansi Penjadwalan ... III-12 3.3. Pengukuran Waktu... III-13 3.3.1. Teknik-teknik Pengukuran Waktu ... III-15 3.3.2. Metode Pengukuran Waktu Jam Henti ... III-16 3.3.3. Langkah-langkah Sebelum Melakukan Pengukuran

Waktu ... III-17 3.3.4. Pengukuran Waktu Kerja ... III-19 3.3.5. Faktor Penyesuaian dan Kelonggaran ... III-24 3.4. Penelitian Terdahulu ... III-25

3.4.1. Algoritma Penjadawalan Flow shop untuk

Meminimisasi Waktu dalam Masalah n-Job m-Mesin .... III-25 3.4.2. Minimisasi Makespan Masalah Penjadwalan Batch

terhadap Tiga Mesin Flowshop dengan Transportasi

Menggunakan Algoritma Genetik ... III-26 3.4.3. Optimisasi Algoritma Genetik dari Masalah

Penjadwalan Flow shop dengan Waktu Setup

DAFTAR ISI (Lanjutan)

BAB HALAMAN

IV METODOLOGI PENELITIAN ... IV-1 4.1. Lokasi Penelitian ... IV-1 4.2. Jenis Penelitian ... IV-1 4.3. Subjek dan Objek Penelitian ... IV-1 4.4. Kerangka Konseptual ... IV-1 4.5. Identifikasi Variabel Penelitian ... IV-2 4.6. Metode Pengumpulan Data ... IV-4 4.6.1. Data Primer ... IV-5 4.6.2. Data Sekunder ... IV-5 4.7. Metode Pengolahan Data ... IV-6 4.8. Metode Analisis... IV-7

V PENGUMPULAN DAN PENGOLAHAN DATA... V-1 5.1. Pengumpulan Data ... V-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2. Pengolahan Data

5.2.1. Pengukuran Waktu ... V-12 5.2.1.1. Uji Keseragaman dan Kecukupan Data ... V-13 5.2.1.2. Perhitungan Waktu Baku ... V-20 5.2.1.3. Perhitungan Waktu Penyelesaian ... V-22 5.2.2. Penjadwalan ... V-23 5.2.2.1. Penjadwalan dengan Metode FCFS ... V-23 5.2.2.2. Penjadwalan dengan Metode Algoritma

Genetik ... V-23 5.2.2.2.1. Generasi Pertama ... V-34 5.2.2.2.2. Generasi Kedua ... V-50 5.2.2.2.3. Generasi Ketiga ... V-64 5.2.3. Perhitungan Lateness ... V-81

DAFTAR ISI (Lanjutan)

BAB HALAMAN

6.3.2. Analisis Performansi dengan Relative Error ... VI-2 6.3. Analisis Perhitungan Lateness ... VI-3

VII KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan... VII-1 7.2. Saran ... VII-2

DAFTAR TABEL

TABEL HALAMAN

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.18. Perhitungan Waktu Baku ... V-21 5.19. Waktu Penyelesaian Job Tiap Work Center... V-23 5.20. Makespan Penjadwalan dengan Metode FCFS ... V-24 5.21. Pembentukan Kromosom ... V-26 5.22. Kromosom Terpilih ... V-29 5.23. Waktu Proses per Unit Kromosom I1 (Jam) ... V-30

5.24. Hasil Perhitungan Makespan I1 ... V-30

5.25. Makespan dan Nilai Fitness Populasi Awal... V-31 5.26. Nilai Fitness Relatif dan Nilai Fitness Kumulatif Tiap

Kromosom ... V-34 5.27. Bilangan Acak untuk Seleksi ... V-37 5.28. Kromosom Baru Hasil Seleksi ... V-38 5.29. Bilangan Acak untuk Crossover Generasi Pertama ... V-40 5.30. Kromosom yang Akan Mengalami Crossover ... V-41 5.31. Kromosom Anak Setelah Crossover ... V-43 5.32. Bilangan Acak untuk Mutasi ... V-44 5.33. Mutasi Kromosom ... V-47 5.34. Populasi Akhir Generasi Pertama dan Populasi Awal Generasi

Kedua ... V-47 5.35. Nilai Fitness Relatif dan Nilai Fitness Kumulatif Tiap

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.36. Bilangan Acak untuk Seleksi ... V-52 5.37. Kromosom Baru Hasil Seleksi ... V-53 5.38. Bilangan Acak untuk Crossover Generasi Pertama ... V-56 5.39. Kromosom yang Akan Mengalami Crossover ... V-41 5.40. Kromosom Anak Setelah Crossover ... V-57 5.41. Bilangan Acak untuk Mutasi ... V-59 5.42. Mutasi Kromosom ... V-61 5.43. Populasi Akhir Generasi Kedua dan Populasi Awal Generasi

Ketiga ... V-62 5.44. Nilai Fitness Relatif dan Nilai Fitness Kumulatif Tiap

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.55. Hasil Perhitungan Makespan Kromosom Terbaik ... V-80 5.56. Kalender Juli-September 2014 ... V-81 5.57. Perhitungan Lateness dengan Urutan Job FCFS ... V-83 5.58. Perhitungan Lateness dengan Urutan Job Algoritma Genetik ... V-83 6.1. Perbandingan Penjadwalan Aktual dan Penjadwalan Algoritma

DAFTAR GAMBAR

GAMBAR HALAMAN

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN