ii ABSTRACT

CHARACTERIZATION OF MICROSTRUCTURE AND ELECTRIC CONDUCTIVITY OF CORDIERITE (2MgO.2Al2O3.5SiO2) BASED RICE HUSK

SILICA WITH THE ADDITION OF ALUMINA (Al2O3) (0, 20, 25, 30wt%).

BY

UMI ROHMAH

This study has been carried the synthesis and characterization of cordierite of based rice husk silica with the addition of alumina as much as 0, 20, 25 and 30wt%.

Manufacture of cordierite using MgO and Al2O3 materials and silica from rice husk

are extracted with sol-gel method using 5% KOH solution and 10% HCl. The method used is the method of solid state reaction and sintering at 1200°C with a holding time for 3 hours. Physical test had been conducted on shrinkage, density and porosity, while the analysis of the microstructure characteristics and elemental composition used SEM / EDS, as well as electrical conductivity test used LCR meter. In this study the electrical conductivity values obtained between 7.9x10-9 - 4.6x10-6 (S/cm), so that the material can be classified as an insulator. The conductivity value decreases due to the addition of alumina percentage.

i ABSTRAK

KARAKTERISTIK MIKROSTRUKTUR DAN KONDUKTIVITAS LISTRIK CORDIERITE (2MgO.2Al2O3.5SiO2) BERBASIS SILIKA SEKAM PADI DENGAN PENAMBAHAN ALUMINA (Al2O3) (0, 20, 25,

30wt%)

Oleh Umi Rohmah

Telah dilakukan sintesis dan karakterisasi cordierite berbasis silika sekam padi

dengan penambahan alumina sebanyak 0, 20, 25 dan 30wt%. Pembuatan

cordierite menggunakan bahan MgO dan Al2O3 dari pasaran dan silika dari sekam

padi yang diekstraksi dengan metode sol-gel menggunakan larutan KOH 5% dan HCl 10%. Metode yang digunakan adalah metode reaksi padatan (Solid State Reaction) dan disintering pada suhu 1200°C dengan waktu tahan selama 3 jam.

Pengujian fisis yang dilakukan meliputi penyusutan, densitas dan porositas, sedangkan analisis karakteristik mikrostruktur dan komposisi unsur menggunakan SEM/EDS, serta uji konduktivitas listrik menggunakan LCR meter. Pada penelitian ini diperoleh nilai konduktivitas listrik antara 7.9x10-9– 4.6x10-6

(S/cm), sehingga bahan dapat digolongkan sebagai isolator. Nilai konduktivitas ini semakin menurun seiring dengan penambahan persentase alumina.

KARAKTERISTIK MIKROSTRUKTUR DAN KONDUKTIVITAS LISTRIK CORDIERITE (2MgO.2Al2O3.5SiO2) BERBASIS SILIKA SEKAM

PADI DENGAN PENAMBAHAN ALUMINA (Al2O3) (0, 20, 25, 30wt%)

Oleh

UMI ROHMAH

Skripsi

Sebagai Salah Satu Syarat untuk Mencapai Gelar SARJANA SAINS

Pada Jurusan Fisika

Fakultas Matematika dan Ilmu Pengetahuan Alam

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS LAMPUNG

KARAKTERISTIK MIKROSTRUKTUR DAN KONDUKTIVITAS LISTRIK CORDIERITE (2MgO.2Al2O3.5SiO2) BERBASIS SILIKA SEKAM

PADI DENGAN PENAMBAHAN ALUMINA (Al2O3) (0, 20, 25, 30wt%)

(Skripsi)

Oleh Umi Rohmah

JURUSAN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS LAMPUNG

xv

DAFTAR GAMBAR

Gambar Halaman

1. Skematik Scanning Electron Microscopy ... 21

2. Penampang Permukaan Spesimen Setelah Mengkristal ... 22

3. Instrumen Scanning Electron Microscopy (SEM/EDS) ... 30

4. Diagram Alir Preparasi Silika Sekam Padi. ... 31

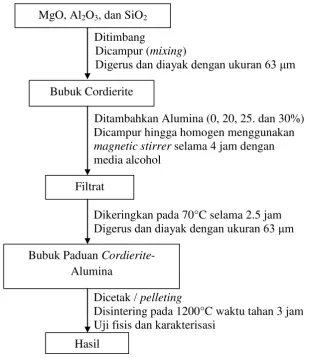

5. Diagram Alir Preparasi Cordierite-Alumina. ... 32

6. Grafik Pengaruh Penambahan Alumina terhadap Sifat Fisis Cordierite. ... 34

7. Grafik Pengaruh Penambahan Alumina terhadap Penyusutan. ... 35

8. Hasil Analisisi Mikrostruktur Cordierite-0% Alumina dengan Perbesaran, (a) 1000X, (b) 5000X, (c) 10.000X. ... .. 36

9. Hasil Analisisi Mikrostruktur Cordierite-20% Alumina dengan Perbesaran (a) 1000X, (b) 5000X, (c) 10.000X. ... .. 37

10. Hasil Analisisi Mikrostruktur Cordierite-25% Alumina dengan Perbesaran, (a) 1000X, (b) 5000X, (c) 10.000X ... .. 38

11. Hasil Analisisi Mikrostruktur Cordierite-30% Alumina dengan Perbesaran, (a) 1000X, (b) 5000X, (c) 10.000X. ... 39

12. Mikrostruktur Cordierite penambahan (a) Alumina 0%, (b) Alumina 20%, (c) Alumina 25%, (d) Alumina 30% dengan perbesaran 5000X. ... 40

xiii

4. Pengaruh Penambahan Alumina pada Keramik Cordierite ... 9

xiv

3. Aplikasi Alumina ... 16

G. Sintering ... 16

H. Karakterisasi Material Keramik ... 18

1. Densitas dan Poroitas ... 18

2. Konduktivitas Listrik ... 19

3. Analisis Mikrostruktur dengan Scanning Electron Microscopy (SEM)/EDS ... 20

III. METODOLOGI PENELITIAN A. Tempat dan Waktu penelitian ... 23

B. Alat dan Bahan Penelitian ... 23

3. Preparasi Paduan Cordierite-Alumina ... 25

D.Pressing ... 25

E. Sintering ... 26

F. Penyusutan ... 27

G.Densitas dan Porositas ... 27

H.Uji Konduktivitas Listrik ... 28

I. Analisis Sampel Menggunakan Scanning Electron Microscopy (SEM)/EDS………... 29

J. Diagram Alir Penelitian ... 30

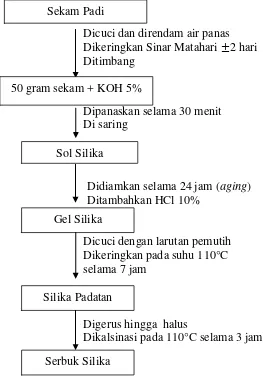

1. Preparasi dan Ekstrasi Sekam Padi ... 31

2. Preparasi Paduan Cordierite-Alumina ... 32

IV. HASIL DAN PEMBAHASAN A. Pengantar. ... 33

B. Densitas dan Porositas. ... 33

C. Karakterisasi Sampel dengan Scanning Electron Microscopy. ... 35

1. Mikrostruktur Cordierite – 0% Alumina. ... 36

2. Mikrostruktur Cordierite – 20% Alumina. ... 37

3. Mikrostruktur Cordierite – 25% Alumina. ... 38

4. Mikrostruktur Cordierite – 30% Alumina. ... 39

5. Pengaruh Penambahan Alumina terhadap Mikrostruktur Cordierite. ... 40

D. Hasil Uji Konduktivitas Listrik Cordierite. ... 42

V. KESIMPULAN

xvi

DAFTAR TABEL

Tabel Halaman

1. Karakteristik Cordierite ... 7

2. Penambahan Alumina Terhadap Konstanta Dielektrik ... 9

3. Komposisi Sekam Padi Sebelum Preparasi ... 11

4. Karakteristik Silika ... 12

5. Bentuk Kristal Utama Silika ... 13

6. Pengaruh pH Pembentukan Gel terhadap Rendemen Silika ... 14

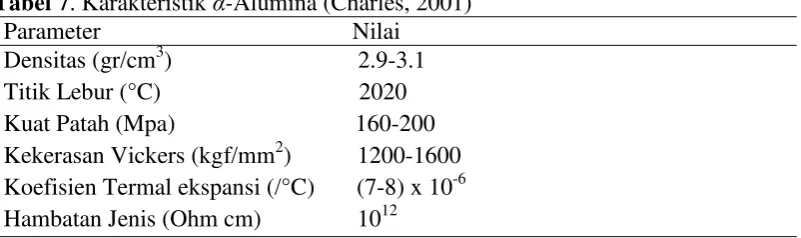

7. Karakteristik Alumina ... 15

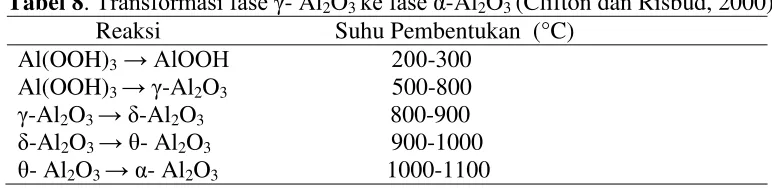

8. Transformasi Fase γ-Alumina ke Fase α-Alumina ... 16

x

KATA PENGANTAR

Puji syukur kehadirat Allah SWT, yang telah memberikan kesehatan, rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan skripsi yang berjudul “Karakteristik Mikrostruktur dan Konduktivitas Listrik Cordierite (2MgO.2Al2O3.5SiO2) Berbasis Silika Sekam Padi dengan Penambahan Alumina (Al2O3) (0, 20, 25, 30wt%)”. Tujuan penulisan skripsi ini adalah sebagai salah satu persyaratan untuk mendapatkan gelar S1 dan melatih mahasiswa untuk berpikir cerdas dan kreatif dalam menulis karya ilmiah.

Penulis menyadari masih banyak kekurangan dalam skripsi ini, oleh karena itu penulis mengharapkan kritik dan saran yang membangun. Akhir kata, semoga skripsi ini dapat bermanfaat bagi semua.

Bandar Lampung, Februari 2016 Penulis,

“

Ciptakan Jalan dan Tinggalkan Jejak.

Bermanfaatlah!!

”

vii

RIWAYAT HIDUP

Penulis dilahirkan di Rumbia, Lampung Tengah pada tanggal 06 November 1993, anak kedua dari dua bersaudara dari pasangan Bapak Reman dan Ibu Sukarti. Penulis menyelesaikan pendidikan Sekolah Dasar di MI AL-ISLAM Bina Karya Putra pada 2005, SMPN 2 Rumbia pada 2008 dan SMAN 1 Rumbia Lampung Tengah pada 2011.

xi

SANWACANA

Puji syukur kehadirat Allah SWT, karena atas kuasa-Nya penulis masih diberikan kesempatan untuk mengucapkan terimakasih kepada pihak yang telah banyak membantu dalam penyelesaian penelitian dan skripsi ini, terutama kepada:

1. Kedua orang tuaku Bapak Reman dan Ibu Sukarti yang tiada henti memberiku semangat dan doa.

2. Bapak Prof. Simon Sembiring, Ph.D., sebagai Pembimbing I yang telah memberikan bimbingan serta nasehat dalam menyelesaikan tugas akhir. 3. Bapak Prof. Wasinton Simanjuntak, Ph.D., sebagai Pembimbing II yang

senantiasa memberikan masukan-masukan serta nasehat dalam menyelesaikan tugas akhir.

4. Ibu Suprihatin S.Si., M.Si., sebagai Penguji yang telah mengoreksi kekurangan, memberi kritik dan saran selama penulisan skripsi.

5. Bapak Drs. Amir Supriyanto, M.Si., sebagai Pembimbing Akademik, yang telah memberikan bimbingan serta nasehat dari awal perkuliahan sampai menyelesaikan tugas akhir.

xii

7. Bapak Prof. Suharso, Ph.D., selaku Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Lampung.

8. Para dosen serta karyawan di Jurusan Fisika Fakultas Matematika dan Ilmu Pengetahuan Alam, Universitas Lampung.

9. Saudara tersayang Ayuk Siti Khotimah dan Mas Agung Ariyanto, terimakasih untuk setiap hal yang telah kalian berikan.

10. Sahabat terkasih: Anti Anum, Desty, Dewi, Laras, Ulil, Ayu, terimakasih atas semangat, doa dan semua bantuan yang telah diberikan.

11. Teman-teman satu tim: Shella, Nindy, Nesya, Dita, dan Nur yang telah membantu dan menjadi teman diskusi yang baik.

12. Teman–teman Jurusan Fisika: Rini, Naila, Nawira, Putri, Yuni, Nika, Ratna dan semua teman – teman fisika 2011 serta Kakak – kakak dan adik – adik tingkat yang membantu dan memberikan semangat dalam proses menyelesaikan tugas akhir.

13. Teman-teman KKN Sedampah Indah (Tenabang): Rizka, Yumna, Intan, Novi, Cupa, Tia, Anun, Makka, Sammi, Rizal, Ucup, Yoga, Mbah, RH, Jimmy, Havif, Dimas dan Mustaqim. Terimakasih untuk setiap pelajaran hidup.

Semoga Allah SWT senantiasa memberikan rahmat dan hidayah-Nya, serta memberkahi hidup kita. Aamiin.

Bandar Lampung, Februari 2016 Penulis,

Kuniatkan Karya Kecilku Ini Karena

ALLAH SWT

Aku Persembahkan Karya Ini Untuk:

Kedua Orang Tua dan Keluarga, yang Selalu

Mendo’akan

dan Mendukungku

Dosenku, yang Mengajarkan Banyak Ilmu dan Mendidik

Membimbingku

Sahabat dan Teman Seperjuanganku

Almamater Tercinta.

1

I PENDAHULUAN

A. Latar Belakang Masalah

Cordierite adalah material zat padat dengan formula 2MgO.2Al2O3.5SiO2 yang

terbentuk melalui reaksi antara MgO, Al2O3, dan SiO2 . Berdasarkan penelitian

sebelumnya, cordierite terbentuk pada suhu 1300°C-1400°C melalui metode

ekstraksi sol-gel (Sembiring dkk, 2009) dan melalui reaksi padatan oksida-oksida

pada suhu 1100°C-1200°C (Charles, 2001). Sumber bahan oksida pembuat

cordierite cukup melimpah di alam, misalnya sumber MgO yang dapat diperoleh

dari MgCO3, sumber Al2O3 dari kaolinit, SiO2 dari pasir silika dan sekam padi

(Gayuh dkk, 2013).

Cordierite terbentuk dari bahan oksida yang umumnya bersifat isolator, sehingga

mempunyai sifat yang cukup stabil, dan memiliki koefisien ekspansi termal rendah yaitu sekitar 2x10-6– 3x10-6 °C-1 sehingga tahan terhadap kejut suhu, serta tahan terhadap korosi dan abrasi (Charles, 2001). Namun ketahanan cordierite

terhadap suhu tinggi masih cukup rendah jika diaplikasikan sebagai bahan dengan katahanan panas yang baik seperti isolator dan bahan industri lain yaitu sekitar 1365°C. Oleh sebab itu, perlu adanya dopping atau penambahan bahan lain yang

2

Alumina (Al2O3) merupakan material yang sering digunakan dalam berbagai

aplikasi karena mempunyai sifat fisik dan kimia yang baik, seperti kekuatan yang tinggi, isolator yang baik, ketahanan panas yang tinggi, temperatur lebur hingga 2020°C, tahan terhadap korosi dan abrasi, serta bersifat fleksibel (Charles, 2001). Alumina sering digunakan sebagai bahan tambahan untuk material lain, salah satunya pada keramik cordierite. Penambahan ini efektif meningkatkan sifat

dielektrik yang ditandai dengan berkurangnya nilai konstanta dielektrik seiring dengan penambahan alumina (Salwa et al, 2007). Selain itu, titik lebur alumina

yang tinggi diharapkan dapat memperbaiki ketahanan panas cordierite yang masih

rendah.

Cordierite dapat disintesis menggunakan bahan dasar silika mineral seperti fumed

silika, kaolinite, maupun tetraethylorthosilicate (TEOS) dengan beberapa teknik

antara lain: teknik reaksi padatan (solid-state reaction), teknik sol-gel, teknik

melting, seperti yang dikemukakan oleh Kurama et al (2006), Kobayashi (2000),

Kurama et al (2004).

Berdasarkan penelitian yang dilakukan Sembiring dkk (2009), cordierite dengan

sumber silika dari sekam padi telah terbentuk pada suhu 1300°C. Sedangkan berdasarkan penelitian Kurama, (2006), cordierite terbentuk pada suhu 1250°C.

Suhu tersebut lebih rendah jika dibandingkan dengan pembentukan cordierite

menggunakan sumber silika lain seperti TEOS dan fumed silica, hal ini

3

Hal inilah yang mendasari penggunaan sumber silika dari sekam padi pada penelitian ini, selain mudah didapatkan karena cukup melimpah dan proses ekstraksi silika yang sederhana. Metode ekstraksi silika sekam padi didasarkan pada kelarutan silika amorf yang besar dalam larutan alkalis seperti KOH (Sembiring dkk, 2008) atau NaOH (Yalcin, 2000), dan NH4OH (Della,2005),

serta pengendapan silika terlarut menggunakan asam seperti H2SO4 dan HCl.

Metode ini dikenal dengan metode sol-gel. Dengan metode ini, silika dengan

kemurnian 93-95% dapat diperoleh (Sembiring dkk, 2008; Daifullah dkk., 2003).

Berdasarkan uraian di atas, maka perlu dilakukan penelitian tentang sintesis dan karakterisasi cordierite berbasis silika sekam padi dengan penambahan alumina

Al2O3 sebagai salah satu cara untuk memperbaiki sifat dielektrik cordierite

sebagai bahan isolator. Pada penelitian ini akan dilakukan uji terkait sifat fisis (densitas, porositas, penyusustan) serta konduktivitas listrik bahan keramik

cordierite, pada suhu sintering 1200°C. Metode yang akan digunakan adalah

metode reaksi padatan (Solid-State Reaction), sedangkan karakteristik bahan akan

dianalisis menggunakan Scanning Electron Mocroscopy (SEM)/EDS.

B. Rumusan Masalah

a. Bagaimana pengaruh penambahan alumina terhadap perubahan fisis (densitas, porositas, penyusutan) cordiierite pada suhu sintering 1200°C?

4

C. Tujuan Penelitian

a. Mengetahui karakteristik fisis (densitas, porositas, penyusutan) bahan keramik cordierite dengan penambahan alumina0, 20, 25 dan 30wt% pada

suhu sintering 1200°C.

b. Mengetahui pengaruh penambahan alumina 0, 20, 25 dan 30wt% terhadap mikrostruktur dan konduktivitas listrik keramik cordierite.

D. Batasan Masalah

a. Silika dari sekam padi diekstraksi dengan larutan KOH 5% yang hasil nya berupa larutan (sol), dan diendapkan dengan larutan asam HCl 10%

sehingga menghasilkan endapan padatan (gel).

b. Cordierite akan disintesis dengan bahan dasar silika SiO2 dari sekam padi,

Al2O3 dan MgO (SIGMA-ALDRICH) dengan metode padatan.

c. Penambahan alumina pada cordierite dengan komposisi alumina 0, 20, 25

dan 30wt% disintering pada suhu 1200°C dengan waktu tahan 3 jam.

E. Manfaat Penelitian

Manfaat yang diharapkan dari penelitian ini adalah:

a. Sebagai bahan acuan bagi pihak-pihak lain yang ingin melakukan penelitian terkait cordierite berbasis silika sekam padi.

5

F. Sistematika Penulisan

BAB I Pendahuluan menjelaskan tentang latar belakang, rumusan masalah, batasan masalah, tujuan penelitian, manfaat penelitian dan sistematika penulisan.

BAB II Tinjauan Pustaka memaparkan informasi ilmiah tentang sekam padi, ekstraksi silika sekam padi, sol gel, silika, alumina,

cordierite, sintering, densitas, porositas, penyusutan, konduktivitas

listrik.

BAB III Metode Penelitian, berisi pemaparan waktu dan tempat, alat dan bahan, preparasi sampel, karakterisasi, prosedur penelitian.

BAB IV Hasil dan Pembahasan berisi tentang hasil analisis dan pembahasan dari penelitian yang telah dilakukan.

1

I PENDAHULUAN

A. Latar Belakang Masalah

Cordierite adalah material zat padat dengan formula 2MgO.2Al2O3.5SiO2 yang

terbentuk melalui reaksi antara MgO, Al2O3, dan SiO2 . Berdasarkan penelitian

sebelumnya, cordierite terbentuk pada suhu 1300°C-1400°C melalui metode

ekstraksi sol-gel (Sembiring dkk, 2009) dan melalui reaksi padatan oksida-oksida

pada suhu 1100°C-1200°C (Charles, 2001). Sumber bahan oksida pembuat

cordierite cukup melimpah di alam, misalnya sumber MgO yang dapat diperoleh

dari MgCO3, sumber Al2O3 dari kaolinit, SiO2 dari pasir silika dan sekam padi

(Gayuh dkk, 2013).

Cordierite terbentuk dari bahan oksida yang umumnya bersifat isolator, sehingga

mempunyai sifat yang cukup stabil, dan memiliki koefisien ekspansi termal rendah yaitu sekitar 2x10-6– 3x10-6 °C-1 sehingga tahan terhadap kejut suhu, serta tahan terhadap korosi dan abrasi (Charles, 2001). Namun ketahanan cordierite

terhadap suhu tinggi masih cukup rendah jika diaplikasikan sebagai bahan dengan katahanan panas yang baik seperti isolator dan bahan industri lain yaitu sekitar 1365°C. Oleh sebab itu, perlu adanya dopping atau penambahan bahan lain yang

2

Alumina (Al2O3) merupakan material yang sering digunakan dalam berbagai

aplikasi karena mempunyai sifat fisik dan kimia yang baik, seperti kekuatan yang tinggi, isolator yang baik, ketahanan panas yang tinggi, temperatur lebur hingga 2020°C, tahan terhadap korosi dan abrasi, serta bersifat fleksibel (Charles, 2001). Alumina sering digunakan sebagai bahan tambahan untuk material lain, salah satunya pada keramik cordierite. Penambahan ini efektif meningkatkan sifat

dielektrik yang ditandai dengan berkurangnya nilai konstanta dielektrik seiring dengan penambahan alumina (Salwa et al, 2007). Selain itu, titik lebur alumina

yang tinggi diharapkan dapat memperbaiki ketahanan panas cordierite yang masih

rendah.

Cordierite dapat disintesis menggunakan bahan dasar silika mineral seperti fumed

silika, kaolinite, maupun tetraethylorthosilicate (TEOS) dengan beberapa teknik

antara lain: teknik reaksi padatan (solid-state reaction), teknik sol-gel, teknik

melting, seperti yang dikemukakan oleh Kurama et al (2006), Kobayashi (2000),

Kurama et al (2004).

Berdasarkan penelitian yang dilakukan Sembiring dkk (2009), cordierite dengan

sumber silika dari sekam padi telah terbentuk pada suhu 1300°C. Sedangkan berdasarkan penelitian Kurama, (2006), cordierite terbentuk pada suhu 1250°C.

Suhu tersebut lebih rendah jika dibandingkan dengan pembentukan cordierite

menggunakan sumber silika lain seperti TEOS dan fumed silica, hal ini

3

Hal inilah yang mendasari penggunaan sumber silika dari sekam padi pada penelitian ini, selain mudah didapatkan karena cukup melimpah dan proses ekstraksi silika yang sederhana. Metode ekstraksi silika sekam padi didasarkan pada kelarutan silika amorf yang besar dalam larutan alkalis seperti KOH (Sembiring dkk, 2008) atau NaOH (Yalcin, 2000), dan NH4OH (Della,2005),

serta pengendapan silika terlarut menggunakan asam seperti H2SO4 dan HCl.

Metode ini dikenal dengan metode sol-gel. Dengan metode ini, silika dengan

kemurnian 93-95% dapat diperoleh (Sembiring dkk, 2008; Daifullah dkk., 2003).

Berdasarkan uraian di atas, maka perlu dilakukan penelitian tentang sintesis dan karakterisasi cordierite berbasis silika sekam padi dengan penambahan alumina

Al2O3 sebagai salah satu cara untuk memperbaiki sifat dielektrik cordierite

sebagai bahan isolator. Pada penelitian ini akan dilakukan uji terkait sifat fisis (densitas, porositas, penyusustan) serta konduktivitas listrik bahan keramik

cordierite, pada suhu sintering 1200°C. Metode yang akan digunakan adalah

metode reaksi padatan (Solid-State Reaction), sedangkan karakteristik bahan akan

dianalisis menggunakan Scanning Electron Mocroscopy (SEM)/EDS.

B. Rumusan Masalah

a. Bagaimana pengaruh penambahan alumina terhadap perubahan fisis (densitas, porositas, penyusutan) cordiierite pada suhu sintering 1200°C?

4

C. Tujuan Penelitian

a. Mengetahui karakteristik fisis (densitas, porositas, penyusutan) bahan keramik cordierite dengan penambahan alumina0, 20, 25 dan 30wt% pada

suhu sintering 1200°C.

b. Mengetahui pengaruh penambahan alumina 0, 20, 25 dan 30wt% terhadap mikrostruktur dan konduktivitas listrik keramik cordierite.

D. Batasan Masalah

a. Silika dari sekam padi diekstraksi dengan larutan KOH 5% yang hasil nya berupa larutan (sol), dan diendapkan dengan larutan asam HCl 10%

sehingga menghasilkan endapan padatan (gel).

b. Cordierite akan disintesis dengan bahan dasar silika SiO2 dari sekam padi,

Al2O3 dan MgO (SIGMA-ALDRICH) dengan metode padatan.

c. Penambahan alumina pada cordierite dengan komposisi alumina 0, 20, 25

dan 30wt% disintering pada suhu 1200°C dengan waktu tahan 3 jam.

E. Manfaat Penelitian

Manfaat yang diharapkan dari penelitian ini adalah:

a. Sebagai bahan acuan bagi pihak-pihak lain yang ingin melakukan penelitian terkait cordierite berbasis silika sekam padi.

5

F. Sistematika Penulisan

BAB I Pendahuluan menjelaskan tentang latar belakang, rumusan masalah, batasan masalah, tujuan penelitian, manfaat penelitian dan sistematika penulisan.

BAB II Tinjauan Pustaka memaparkan informasi ilmiah tentang sekam padi, ekstraksi silika sekam padi, sol gel, silika, alumina,

cordierite, sintering, densitas, porositas, penyusutan, konduktivitas

listrik.

BAB III Metode Penelitian, berisi pemaparan waktu dan tempat, alat dan bahan, preparasi sampel, karakterisasi, prosedur penelitian.

BAB IV Hasil dan Pembahasan berisi tentang hasil analisis dan pembahasan dari penelitian yang telah dilakukan.

6

II. TINJAUAN PUSTAKA

A. Keramik Cordierite

1. Karakteristik Cordierite

Cordierite adalah material zat padat dengan formula 2MgO.2Al2O3.5SiO2 yang

terbentuk melalui reaksi antara MgO, Al2O3, dan SiO2. Cordierite terbentuk pada

suhu 1300°C-1400°C melalui metode ekstraksi sol-gel (Sembiring dkk, 2009),

dan melalui reaksi padatan oksida-oksida pada suhu 1100°C-1200°C (Charles, 2001). Bahan baku alam yang dapat digunakan untuk cordierite antara lain Kaolin

[Al2SiO5(OH)4], Talk [Mg3(Si2O5)(OH)2], Kuarsa (SiO2) serta bahan-bahan lain

yang dapat dibeli di pasaran, seperti Al(OH)2, Al2O3, MgCO3 dan aerosol.

Sifat-sifat keramik cordierite secara umum adalah tahan temperatur tinggi, tahan korosi

terhadap bahan kimia, memiliki kekerasan yang tinggi sehingga tahan abrasi, bersifat isolator listrik, dan bersifat getas (brittle). Cordierite mempunyai

keunggulan dibandingkan dengan keramik lainnya yaitu nilai koefisien ekspansi termalnya jauh lebih rendah, yaitu sekitar 2x10-6–3x10-6 °C-1 (Charles, 2001).

Cordierite memiliki densitas 2.3-2.5 gr/cm3 dan hambatan jenis 1012 (ohm cm).

7

Tabel 1. Karakteristik Cordierite (Charles, 2001)

Parameter Nilai

Menurut penelitian Sembiring (2009), pembentukan cordierite berbasis silika

sekam padi dimulai dari silika yang terkristalisasi menjadi kristobalit SiO4. Dan

MgAl2O4 spinel terbentuk melalui interaksi antara [AlO6] dan [MgO6] oktahedral

sebelum akhirnya membentuk α-cordierite. Berikut reaksi dari proses

pembentukan cordierite berbasis silika sekam padi pada suhu 1300°C.

[SiO4] + [AlO4] → Si(OAl)3(OSi) (1)

Si(OAl)3(OSi) + [MgO6] → µ cordierite (2)

[AlO6] + [MgO6] → MgAl2O4 Spinel (3)

µ cordierite + MgAl2O4 →α-cordierite (4)

Pembentukan cordierite dari sumber silika yang sering digunakan adalah TEOS

(Tetraethilortosilicate) dan fumed silika, seperti yang dijelaskan pada penelitian

Naskar (2004). Pembentukan cordierite menggunakan TEOS dijelaskan dalam

serangkaian reaksi berikut.

[SiO4] + [AlO4] → Si(OAl)3(OSi) (pada 800°C) (5)

[Si(OAl)3(OSi)] + [MgO6] → µ cordierite (pada 960°C) (6)

[AlO6] + [MgO6] → MgAl2O4 spinel (pada 960°C) (7)

8

Pembentukan cordierite dengan menggunakan bahan baku fumed silika

berlangsung dengan mekanisme yang sedikit berbeda.

[SiO4] + [AlO4] → Si(OAl)3(OSi)2 (pada 800°C) (9)

[AlO6] + [MgO6] → MgAl2O4 spinel (pada 1010°C) (10)

Si(OAl)3(OSi)2 + MgAl2O4spinel → α cordierite (1360°C) (11)

Dari reaksi di atas, terlihat bahwa pembentukan kristal cordierite dipengaruhi oleh

bahan baku silika dan suhu sintering. Dengan bahan baku TEOS dan fumed silika

pembentukan kristal cordierite terjadi pada suhu yang lebih tinggi dari sumber

silika sekam padi, yaitu 1320°C dan 1360°C. Sedangkan dengan menggunakan

silika sekam padi, cordierite terbentuk pada suhu yang lebih rendah yaitu 1300°C.

Hal ini disebabkan karena silika yang digunakan adalah silika aktif, memiliki permukaan luas dan amorf, sehingga mudah bereaksi dengan energi aktivasi yang rendah (Kurama, 2006).

Proses pembentukan cordierite diikuti dengan pembentukan fase lain, seperti yang

ditunjukkan oleh persamaan (1) hingga (10). Hal ini dikemukakan pula oleh Sembiring dkk (2009), bahwa pembentukan cordierite diikuti terbentuknya

kristobalit SiO2, korundum Al2O3 dan Spinel MgAl2O4 pada suhu 1300˚C dan

waktu sinter selama 6 jam. Sedangkan menurut Rattanavadi et al (2014), pada

suhu 1200˚C cordierite telah terbentuk, namun fasa yang paling dominan adalah

9

3. Aplikasi Cordierite

Keramik cordierite memiliki keunggulan dalam sifat termalnya sehingga material

cordierite banyak digunakan sebagai material tahan suhu tinggi (refraktori) untuk

kelengkapan tungku pembakaran, sebagai filter gas buang dan sebagai bahan penyangga katalis untuk filter gas beracun. Selain itu, cordierite memiliki sifat

isolator listrik yang baik sehingga dapat digunakan sebagai substrat elektronika dan bahan penyangga heating element (Charles, 2001). Untuk dapat digunakan

sebagai isolator, bahan harus memiliki sifat elektris yang baik, yaitu berdasarkan resistivitasnya (isolator bertegangan rendah ~107Ωcm, tegangan menengah 109

-1014Ωcm, dan tegangan tinggi >1014Ωcm), mekanis (tahan tekanan dan aus),

termis (tahan panas baik lingkungan maupun pengaruh arus yang mengalir) dan sifat kimia (tahan korosi dan abrasi) yang baik (Suyamto, 2008).

4. Pengaruh Penambahan Alumina pada Keramik Cordierite

Menurut penelitian yang dilakukan Salwa et al (2007), bahwa penambahan

alumina pada keramik cordierite sangat efektif menurunkan nilai konstanta

dielektrik, sehingga bahan akan semakin isolator. Nilai konstanta dielektrik

cordierite yang disintering pada suhu 1100°C selama 3 jam ditunjukkan pada

Tabel 2.

Tabel 2. Pengaruh Penambahan Alumina terhadap Konstanta Dielektrik

10

Dari Tabel 2, terlihat bahwa nilai konstanta dielektrik (ε) semakin menurun seiring dengan kenaikan pesentase penambahan alumina.

Berdasarkan penelitian Sijabat, (2007), untuk penambahan alumina dengan persentase di atas 50% pada suhu 1300°C, densitas mengalami penurunan meskipun nilai penurunannya kecil, sementara porositas meningkat. Nilai porositas maksimum yang diperoleh sebesar 34.38%, sedangkan nilai densitas terkecil adalah 2.77 gr/cm3 pada penambahan 90% Al2O3. Sedangkan menurut

penelitian Pinero (1992), paduan cordierite-alumina yang disintering pada suhu

1150°C mempunyai nilai densitas sebesar 0.98 gr/cm3.

Pembentukan struktur atau fase pada cordierite-alumina berbeda, bergantung

pada suhu dan waktu sintering, serta kemurnian dan komposisi bahan. Menurut penelitian Pinero et al, (1992), berdasarkan hasil differential thermal analysis

(DTA) dan X-Ray Diffraction (XRD) menunjukkan bahwa pada suhu 850-980°C,

terdapat kehadiran fasa μ-cordierite (hexagonal) dengan sifat metastabil pada

suhu rendah, dan fase α-cordierite (orthorhombic) pada suhu 980-1465°C dengan

sifat stabil pada suhu tinggi. Fase yang sama juga diperoleh melalu penelitan Salwa, (2006), hanya saja terdapat kehadiran fasa lain yang lebih dominan yaitu α-Al2O3 (corundum), pada suhu 1100°C selama 3 jam. Sedangkan menurut

11

B. Sekam Padi

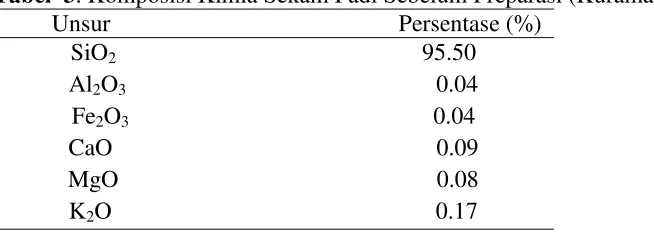

Sekam padi merupakan bagian terluar dari butir padi, yang merupakan hasil sampingan saat proses penggilingan padi dilakukan. Sekitar 20 % dari bobot padi adalah sekam padi dan 15 % dari komposisi sekam adalah abu sekam yang dihasilkan setiap kali sekam dibakar. Nilai paling umum kandungan silika dari abu sekam adalah 94%-96% dan apabila nilainya mendekati atau di bawah 90% kemungkinan disebabkan oleh sampel sekam yang terkontaminasi dengan zat lain yang kandungan silikanya rendah (Nuryono, 2006). Komposisi kimia dari sekam padi sebelum preparasi ditunjukkan pada Tabel 3.

Tabel 3. Komposisi Kimia Sekam Padi Sebelum Preparasi (Kurama, 2006) Unsur Persentase (%)

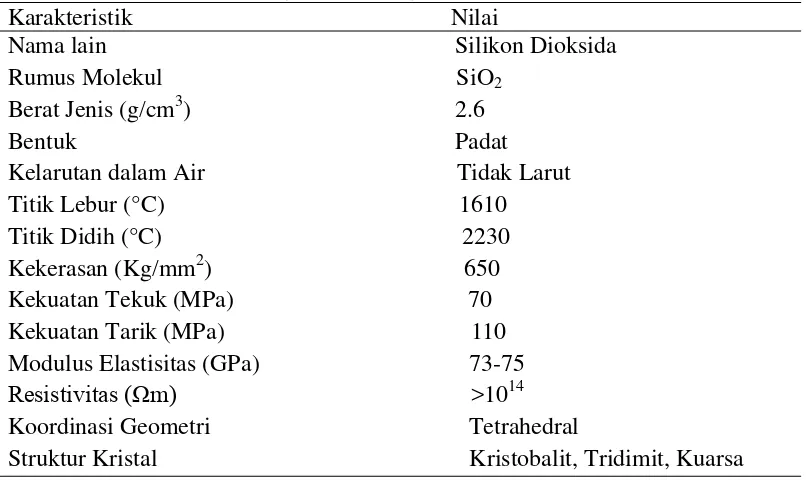

Senyawa kimia silikon dioksida yang dikenal dengan nama silika merupakan oksida silikon dengan rumus kimia SiO2. Silika merupakan salah satu bahan

keramik yang memiliki daya tahan terhadap temperatur tinggi, pemuaian termal rendah, dan bersifat resistan dengan nilai resistivitas >1014, sehingga baik

12

padatan, dan mempunyai densitas 1.274 gr/cm3 pada suhu 1050 (Nurhayati,

2006). Karakteristik silika dapat dilihat pada Tabel 4. Tabel 4. Karakteristik silika (Surdia, 1999)

13

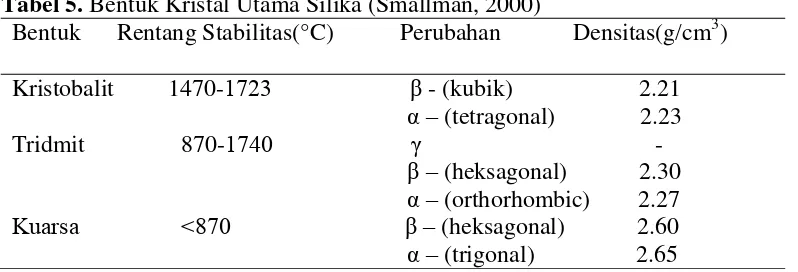

Tabel 5. Bentuk Kristal Utama Silika (Smallman, 2000)

Bentuk Rentang Stabilitas(°C) Perubahan Densitas(g/cm3)

Perolehan silika dari sekam padi dengan metode ekstraksi dimungkinkan karena kelarutan silika yang tinggi dalam larutan alkalis (Vogel, 1985). Atas dasar sifat ini, silika dari sekam padi telah berhasil diekstraksi di beberapa jenis alkali, di antaranya kalium hidroksida (KOH), natrium hidroksida (NaOH) (Yalcin, 2000), dan NH4OH (Della, 2005). Untuk memperoleh silika dengan kemurnian tinggi,

filtrat hasil ekstraksi diendapkan dengan larutan asam, seperti asam sulfat (H2SO4), asam klorida (HCl) dan asam sitrat (C6H8O7) (Kalapathy, 2000).

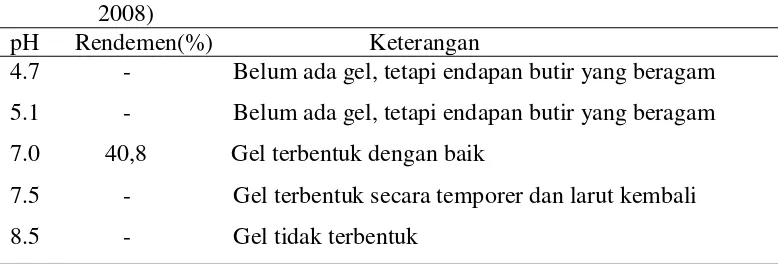

Gel silika akan terbentuk dengan baik dan tingkat kemurnian yang tinggi diperoleh pada konsentrasi optimum KOH 5% dan pH optimum 7,0. Selain dengan KOH, untuk mendapatkan silika gel sekam padi, dapat pula diekstraksi dengan NaOH. Namun NaOH dapat merubah struktur gel yang dihasilkan sehingga menyebabkan ukuran butir yang tidak seragam dan gel yang terbentuk tidak sebaik dengan menggunakan KOH. Silika yang dihasilkan pada proses ekstraksi adalah bersifat amorf, bentuk sol, porositas yang mempunyai reaktifitas

14

Tabel 6. Pengaruh pH Pembentukan Gel terhadap Rendemen Silika (Sembiring, 2008)

pH Rendemen(%) Keterangan

4.7 - Belum ada gel, tetapi endapan butir yang beragam 5.1 - Belum ada gel, tetapi endapan butir yang beragam 7.0 40,8 Gel terbentuk dengan baik

7.5 - Gel terbentuk secara temporer dan larut kembali 8.5 - Gel tidak terbentuk

E. Proses Sol-Gel

Proses sol-gel, berkembang dengan pesat karena memungkinkan sintesis padatan

pada temperatur ruang. Secara umum, sintesis padatan ini diawali dengan pembentukan sol, kemudian pembentukan gel yang diikuti pemanasan untuk

menghasilkan padatan (Smart, 2004). Proses sol-gel didefinisikan sebagai

pembentukan jaringan oksida dengan reaksi polikondensasi yang progresif dari molekul prekursor pada medium cair. Proses sol-gel merupakan proses larutan

serbaguna yang awalnya digunakan dalam pembuatan material anorganik seperti gelas dan keramik, dengan kemurnian dan homogenitas tinggi. Proses ini meliputi transisi sistem dari fasa larutan sol menjadi fasa padat gel. Secara umum, proses

sol-gel bisa dibagi menjadi beberapa tahap yang meliputi pembentukan larutan, pembentukan gel, penuaan (aging), pengeringan dan pemadatan (densification)

(Zubardiansar, 2005). Proses sol-gel ini akan menghasilkan material keramik yang

15

F. Alumina

1. Karakteristik Alumina

Alumina adalah senyawa yang terdiri dari aluminium dan oksigen, sehingga sering disebut dengan senyawa oksida logam. Alumina Oksida merupakan senyawa anorganik dengan rumus kimia Al2O3. Alumina memiliki titik lebur,

kekerasan, dan kekuatan mekanik yang tinggi. Alumina memiliki ikatan ion yang kuat, yang menentukan sifat material, tahan terhadap bahan kimia asam kuat dan alkali hingga suhu tinggi, serta memiliki sifat isolasi yang baik (Kopeliovich, 2010). Karakteristik alumina diperlihatkan pada Tabel 7.

Tabel 7. Karakteristik α-Alumina(Charles, 2001)

Parameter Nilai Densitas (gr/cm3) 2.9-3.1 Titik Lebur (°C) 2020 Kuat Patah (Mpa) 160-200 Kekerasan Vickers (kgf/mm2) 1200-1600 Koefisien Termal ekspansi (/°C) (7-8) x 10-6 Hambatan Jenis (Ohm cm) 1012

2. Struktur Alumina

Alumina bersifat polymorph yang salah satunya berbentuk α-Al2O3 (corundum),

dan γ- Al2O3. Transformasi dari fase γ-Al2O3 ke fase α- Al2O3 terjadi pada suhu di

atas 1000°C, dan menghasilkan struktur berukuran mikro dengan derajat hubungan porositas yang tinggi. Perubahan bentuk ini termasuk irreversible dan

bentuk α-polymorph-nya stabil dengan titik lebur 2050°C. Transformasi fase γ-

16

Tabel 8. Transformasi fase γ- Al2O3 ke fase α-Al2O3 (Clifton dan Risbud, 2000)

3. Aplikasi Alumina

Produk alumina cenderung multi fase, yaitu terdiri dari beberapa fase alumina yang disebut corundum (Panglia, 2004). Aplikasi alumina adalah sebagai

penyangga katalis di industri, dan menghilangkan air dari aliran gas (Hudson et

al., 2002).

G. Sintering

Sintering merupakan proses pemadatan material serbuk dengan membentuk ikatan batas butir antar serbuk penyusunnya. Ikatan antar butir terjadi akibat pemanasan dengan atau tanpa penekanan dan temperatur sintering yang diatur di bawah temperatur leleh dari partikel penyusunnya. Adapun mekanisme sintering yang terjadi dimulai dengan adanya kontak antar butir yang dilanjutkan dengan pelebaran titik kontak akibat proes difusi atom-atom (Daniel, 2011). Difusi yang berlebih menyebabkan penyusutan volume pori yang terjadi selama proses sintering berlangsung. Semakin tinggi temperatur sintering, maka nilai penyusutannya semakin meningkat. Hal ini dikarenakan transport massa (difusi) atom antar partikel yang menyebabkan terbentuknya butir dan eliminasi pori (Anggono et al, 2008).

Reaksi Suhu Pembentukan (°C) Al(OOH)3→ AlOOH 200-300

Al(OOH)3 → γ-Al2O3 500-800

γ-Al2O3 → -Al2O3 800-900

-Al2O3 → θ- Al2O3 900-1000

17

Proses sintering bertujuan untuk menambah kekuatan dan pertumbuhan butir menjadi butiran yang lebih halus. Dengan adanya proses sintering akan terbentuk keramik bersifat padat dan koheren, sehingga densitas akan meningkat, sedangkan porositas akan menurun (Dorre dan Hubner, 1984).

Berdasarkan penelitian yang dilakukan Piinero et al, (1992), paduan cordierite

-alumina memerlukan suhu sintering yang lebih tinggi dibandingkan dengan paduan lain seperti cordierite-ZrO2, hal ini disebabkan karena ketidaksesuaian

proses kimia antara oksida corderite dan adanya ketakmurnian (impurity) pada

permukaan Al2O3. Namun beberapa cara dapat digunakan untuk mengurangi

tempertur sintering, antara lain memperkecil ukuran butiran, menambahkan bahan aditif yang memiliki titik lebur lebih rendah dari bahan keramik tersebut (Rais, 2007). Selain itu, kemurnian bahan baku juga berpengaruh terhadap temperatur sintering keramik. Semakin tinggi tingkat kemurnian bahan, maka semakin rendah suhu sinter yang diperlukan (Jarot dkk, 2007).

Pada penelitian ini, ukuran butir dari bahan pembentuk cordierite cukup kecil

yaitu dalam ukuran mikro. Serbuk cordierite yang halus memiiki luas permukaan

yang lebih besar sehingga selama proses sintering akan lebih reaktif. Selain itu, kemurnian bahan cukup tinggi antara 94 hingga 99,9% baik untuk SiO2, MgO

maupun Al2O3, sehingga diharapkan pada suhu 1200˚C, fase cordierite telah

18

H. Karakterisasi Material Keramik

Untuk mengetahui sifat-sifat dan kemampuan suatu bahan keramik maka perlu dilakukan suatu pengujian atau analisa, di antaranya analisa ukuran butir (mikrostruktur), sifat fisis (densitas, porositas dan shrinkage), dan uji

konduktivitas listrik.

1. Densitas dan Porositas

Densitas (rapat massa) didefinisikan sebagai perbandingan antara massa (m) dengan volume (v). Untuk pengukuran volume, khususnya untuk bentuk dan ukuran yang tidak beraturan cukup sulit ditentukan. Oleh karena itu, salah satu cara untuk menentukan densitas dan porositas adalah dengan metode Archimedes, yang memenuhi persamaan berikut.

Sedangkan untuk mengukur penyusutan (shrinkage), menggunakan persamaan

berikut.

S = �−�′

19

d : ukuran sampel sebelum sintering (cm) d’ : ukuran sampel sesudah sintering (cm)

S : penyusutan (%)

2. Konduktivitas Listrik

Konduktivitas listrik bahan adalah kemampuan suatu bahan untuk menghantarkan arus listrik. Konduktivitas listrik dapat dinyatakan dalam rumus sebagai berikut.

=

1�

(15)

di mana merupakan konduktivitas litrik dan ρ adalah resistivitas listrik.

Resistivitas listrik berbanding terbalik dengan konduktivitas listrik. Untuk mengukur konduktivitas dan resistivitas listrik digunakan metode two point probe

dengan alat LCR meter. Metode ini mudah diimplementasikan karena hanya menggunakan dua probe pada pengukurannya. Pada pengukuran resistivitas akan

didapatkan resistansi total, namun yang ingin didapatkan adalah resistansi sampel (Scrhoder, 2006). Besaran fisis yang terukur pada LCR meter adalah konduktansi (G), kemudian untuk mendapatkan nilai konduktivitas ( ) digunakan hubungan:

= (δ/A) (1/R) = (δ/A) G (16) dimana: L = tebal bahan (cm)

A = luas alas pellet (cm2) R = resistansi (ohm)

20

Berdasarkan penelitian yang dilakukan Yunasfi dkk, (2011), dan Karvita dkk, (2004), diketahui bahwa nilai konduktivitas suatu material akan meningkat seiring dengan peningkatan frekuensi. Hal ini menunjukkan bahwa nilai konduktivitas merupakan fungsi dari frekuensi. Kebergantungan konduktivitas terhadap frekuensi dikenal dengan Universal Frequency. Hubungan antara frekuensi dan

konduktivitas listrik dapat ditulis dengan persamaan berikut.

= o fs (17)

dimana merupakan konduktivitas listrik, s adalah exponent power, 0 < s < 1 dan

o adalah konduktivitas pada frekuensi 1 Hz.

3. Analisis Mikrostruktur dengan Scanning Electron Microscopy (SEM)/EDS

SEM pada dasarnya merupakan pemeriksaan dan analisis permukaan. Data atau tampilan yang diperoleh adalah data dari permukaan atau dari lapisan yang tebalnya sekitar 20 µm. Gambar permukaan yang diperoleh merupakan gambar topografi dengan segala tonjolan dan lekukan permukaan. SEM tersusun dari beberapa bagian di antaranya electron gun atau penembak elektron, tiga lensa

21

Gambar 1. Skematik Scanning Electron Mikroscopy (Goldstein, 1981)

Prinsip kerja SEM, ditunjukkan oleh Gambar 2, diawali dengan penembakan elektron melalui sumber elektron (electron gun) ke arah spesimen. Kemudian

spesimen akan memancarkan sinyal lain yaitu elektron sekunder (Secondary

Electron). Sinyal elektron sekunder yang dihasilkan berasal dari titik pada

permukaan, yang selanjutnya ditangkap oleh SE detector. Scanning coil yang

mengarahkan berkas elektron bekerja secara sinkron dengan pengarah berkas elektron pada tabung layar, sehingga didapatkan gambar permukaan spesimen pada layar. Sinyal lain yang juga terpancar dari spesimen adalah backscattered

electron, yang intensitasnya bergantung pada nomor atom unsur yang ada pada

permukaan spesimen. Dengan cara ini akan diperoleh gambar yang menyatakan perbedaan unsur kimia, warna terang menunjukkan adanya unsur kimia yang lebih tinggi nomor atomnya.

Karakterisasi mengunakan SEM/EDS telah banyak dilakukan oleh para peneliti untuk menganalisa mikrostruktur cordierite dengan sumber silika sekam padi

22

kaolin dan Talk (Trumbulovic, 2003; Acimovic dkk., 2003), cordierite dari batuan vulkanik (Thompson, 1976) dan juga bahan TEOS (Naskar, 2004; Fitriana, 2005), pengaruh alumina pada cordierite dari bahan batu basalt (Salwa, 2007), paduan

cordierite-alumina sebagai bahan refraktori (Sijabat, 2008).

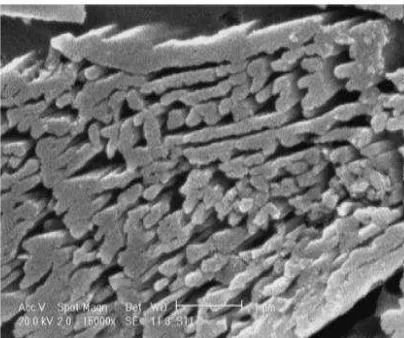

Menurut Sijabat (2008), analisis struktur mikro menggunakan SEM, memperlihatkan bentuk partikel alumina yang berbentuk bulat dan cordierite yang

berebentuk batang. Hal ini juga sesuai dengan yang dikemukakan oleh Marghussian (2009), di mana hasil analisis mikrostuktur paduan cordierite

-alumina menunjukkan partikel menyerupai plate atau tumpukan batangan seperti

Gambar 2.

24

III. METODE PENELITIAN

A. Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan pada September hingga Desember 2015 di Laboratorium Fisika Material, Laboratorium Kimia Fisika, Laboratorium Kimia Instrumentasi FMIPA Universitas Lampung, dan Laboratorium Gedung 42 BATAN.

B. Bahan dan Alat Penelitian 1. Bahan Penelitian

Bahan yang digunakan pada penelitian ini adalah: sekam padi, aquades, larutan KOH 5% sebagai media ekstraksi, HCl 10%, Magnesium oksida (MgO) SIGMA-ALDRICH (63093-250G-F), Alumina (Al2O3) SIGMA-ALDRICH product of

Germany (11028-500G).

2. Alat Penelitian

Peralatan yang digunakan pada penelitian ini adalah kompor listri, spatula, kertas saring, pH indikator, oven, mortar dan pastel, saringan 63 μm, aluminium foil, krusibel (cawan), beaker glass, alat press hidrolik GRASEBY SPECAC, furnace

Bamstead Thermolyne 48000, pengukur konduktivitas listrik, dan SEM (Scanning

24

C. Preparasi Sampel

Sebelum melakukaan preparasi, sekam padi terlebih dahulu dicuci menggunakan air panas, hal ini dimaksudkan untuk menghilangkan kotoran-kotoran seperti tanah, pasir, debu, dan zat pengotor lain. Setelah pencucian, sekam padi dikeringkan dengan panas sinar matahari selama kurang lebih dua hari, dengan suhu sekitar 35°C. Pengeringan menggunakan panas matahari lebih efektif karena selain lebih penyebaran panas yang bertahap dan menyeluruh, sehingga penyerapan air ke udara merata (Harsono, 2002). Setelah kering, kemudian sekam ditimbang sebanyak 50gram sesuai dengan kebutuhan dalam penelitian.

1. Ekstraksi Sekam Padi

Ekstraksi sekam padi bertujuan untuk mendapatkan silika terlarut (sol) dalam

filtrat. Tahapan ekstraksinya yaitu, sekam yang telah bersih dan ditimbang sebanyak 50gram, dimasukkan ke dalam gelas buchner kemudian ditambahkan

larutan KOH5%. Sekam yang telah direndam dalam larutan KOH 5% kemudian dididihkan selama kurang lebih 30 menit menggunakan kompor listrik dengan daya 600 watt sambil terus diaduk agar panasnya merata dan busa tidak meluap. Setelah uap panas hilang, ampas sekam dipisahkan dari ekstrak sekam untuk memperoleh filtrat silika terlarut (sol). Kemuadia filtrat sol ditutup dengan

aluminium foil dan didiamkan selama kurang lebih 24 jam, proses ini disebut

aging (penuaan). Setelah aging, selanjutnya meneteskan larutan HCl 10% ke

dalam sol silika setetes demi setetes untuk memperoleh gel silika. Gel yang

terbentuk kemudian disaring menggunakan kertas saring. Mencuci gel yang masih

berwarna cokelat dengan air hangat dan pemutih hingga warna gel menjadi putih.

25

selama 7 jam hingga diperoleh silika padatan. Selanjutnya menggerus silika padatan menggunakan mortar dan pastel hingga menjadi serbuk halus dan berwarna putih. Serbuk ini kemudian dikalsinasi pada suhu 110°C selama 3 jam untuk menghilangkan sisa-sisa zat yang mudah menguap (volatil).

2. Preparasi Cordierite

Preparasi cordierite dilakukan dengan menggunakan metode padatan.

Bahan-bahan seperti MgO, Al2O3, dan SiO2 ditimbang menggunakan neraca digital

dengan perbandingan mol 2:2:5 atau perbandingan berat 14:34:52wt%. Kemudian mencampur (mixing) bahan-bahan tersebut dan menggerusnya selama 3 jam

hingga homogen. Setelah penggerusan, campuran ketiga bahan tersebut diayak menggunakan pengayak dengan ukuran 63μm untuk memperoleh serbuk

cordierite.

3. Preparasi Paduan Cordierite-Alumina

Cordierite yang telah dipreparasi, selanjutnya ditambahkan alumina dengan persentase berat 0, 20, 25, dan 30wt% dari berat total 40gram. Kemudian mencampur kedua paduan bahan tersebut dengan stirrer selama 4 jam, menggunakan alkohol sebagai media pencampurannya. Setelah itu dilakukan penyaringan untuk memisahkan filtrat cordierite dengan larutan alkohol.

Mengeringkan filtrat dengan suhu 70˚C selama 2.5 jam. Kemudian menggerus

dan mengayak kembali hingga diperoleh serbuk paduan cordierite-alumina.

D. Pressing

Sampel uji yang masih berupa serbuk, kemudian dijadikan bentuk pellet. Sampel

26

alat pressing. Sampel ditimbang dengan berat masing-masing sampel sebanyak 3

gram. Sebelum dipadatkan, sampel dipanaskan pada suhu 110°C hingga benar-benar kering. Alat yang digunakan dalam proses pressing adalah penekan

(hidrolik) yang besar tekanannya dapat diatur. Sampel ditekan dengan beban 5 ton.

Langkah-langkah yang dilakukan dalam proses pressing adalah sebagai berikut.

a. Menyiapkan sampel dan alat pressing.

b. Memasukkan sampel ke dalam cetakan pressing yang berbentuk silinder.

c. Mengunci alat pressing dengan memutar skrup.

d. Melakukan pemompaan untuk menentukan berat beban sebesar 5 ton. e. Memutar skrup untuk membuka alat pressing.

f. Memompa tuas untuk mengeluarkan pellet.

E.Sintering

Proses sintering dilakukan dengan menggunakan tungku pembakaran (furnace)

listrik yang memiliki pengaturan suhu. Temperatur yang digunakan dalam proses sintering ini adalah 1200°C dengan kenaikan suhu 5°C per menit dan waktu tahan selama 3 jam.

Langkah-langkah yang dilakukan dalam proses sintering adalah sebagai berikut. a. Menyiapakan sampel yang akan disintering.

b. Memasukkan sampel ke dalam tungku pembakaran. c. Menghubungkan aliran listrik dengan tungku pembakaran.

d. Menghidupkan tungku listrik dengan menekan saklar pada posisi “ON”. e. Mengatur suhu yang diinginkan yaitu 1200°C dengan waktu tahan

27

f. Mematikan tungku listrik setelah proses sintering selesai. g. Mengeluarkan sampel dari tungku pembakaran.

F. Penyusutan (Shrinkage)

Langkah-langkah yang dilakukan dalam pengukuran penyusutan adalah sebagai berikut.

a. Menyiapkan sampel sebelum dan sesudah sintering.

b. Menimbang masing-masing sampel menggunakan neraca untuk mengetahui massa sampel.

c. Mencatat massa sampel di mana M0 adalah massa sebelum sintering,

dan M adalah massa sesudah sintering. d. Menghitung nilai penyusutan dengan rumus:

S = �0 −�

�0

x 100%

G.Densitas dan Porositas

Uji ini dapat diakukan secara bersamaan dengan langkah sebagai berikut. a. Menyiapkan sampel yang akan diuji.

b. Menimbang sampel dalam keadaan kering dengan neraca digital untuk menentukan berat sampel kering (Mk).

c. Sampel kering dimasukkan ke dalam beaker glass berisi air dan direbus selama 5 jam.

28

e. Setelah yang telah dijenuhkan kemudian dilap dengan tissue dan dilakukan penimbangan untuk memperoleh berat sampel jenuh (Mj).

f. Mengikat sampel dengan benang dan melakukan penimbangan dengan sampel berada di tengah-tengah air pada gelas, untuk memperoleh berat sampel basah (Mb).

g. Melakukan perhitungan densitas dan porositas dengan persamaan berikut.

ρ= �

� −���ρ air

ε = � −�

� −��100%

di mana ρ : Densitas (gr/cm3)

Wk : Berat sampel kering (di udara) (gr) Wj : Berat Jenuh (gr)

Wb : Berat Basah (gr) ε : Porositas (%)

H. Uji Konduktivitas Listrik

Untuk mengetahui nilai konduktivitas listrik sampel dilakukan pengukuran konduktivitas listrik dengan metode two point probe alat LCR. Langkah-langkah

pengukuran adalah sebagai berikut:

a. Menyiapkan sampel paduan cordierite-alumina dengan komposisi 0, 20,

25, 30wt%.

29

c. Memasang sampel yang akan diukur konduktivitas listriknya pada sample

hoolder.

d. Memasang kabel dari perangkat LCR tester yang terhubung langsung pada

komputer dengan dua elektroda di kedua sisi sample hoolder.

e. Merunning program LCR pada frekuensi listrik yang diinginkan.

f. Mengambil data berupa nilai konduktivitas listrik dan grafik hubungan antara frekuensi listrik dengan konduktivitas listrik.

I. Analisis Sampel Menggunakan Scanning Electron Microscopy (SEM)/EDS Dari masig-masing sampel dilakukan analisa menggunakan Scanning Electron

Microscopy (SEM)/EDS yang bertujuan untuk mengetahui mikrostruktur dari

bahan keramik paduan cordierite – alumina dengan perbesaran 1.000, 5.000, dan

10.000X. Proses pengambilan gambar pada penelitian ini sebagai berikut.

1. Menyiapkan sampel yang akan dianalisis, kemudian merekatkannya pada

specimen holder.

2. Membersihkan sampel yang telah terpasang pada holder menggunakan hand

blower.

3. Memasukkan sampel ke dalam mesin couting untuk melapisi permukaan

sampel, berupa gold-poladium selama 4 menit, sehingga menghasilkan

lapisan dengan ketebalan 200-400Å.

4. Memasukkan sampel ke dalam specimen chamber.

30

6. Menentukan spot untuk analisis EDS pada monitor SEM.

7. Pengambilan gambar SEM/EDS.

Instrumen SEM/EDS dapat dilihat pada Gambar 3.

31

J. Diagram Alir Penelitian

1. Preparasi dan Ekstraksi Sekam Padi

Proses ekstraksi untuk mendapatkan silika sekam padi dijelaskan melalui Gambar 4.

Dicuci dan direndam air panas

Dikeringkan Sinar Matahari ±2 hari

Ditimbang

32

2. Preparasi Paduan Cordierite-Alumina

Proses preparasi cordierite-alumina dijelaskan melalui gambar 5.

Ditimbang

Dicampur (mixing)

Digerus dan diayak dengan ukuran 63 μm

Ditambahkan Alumina (0, 20, 25. dan 30%) Dicampur hingga homogen menggunakan

magnetic stirrer selama 4 jam dengan

media alcohol

Dikeringkan pada 70°C selama 2.5 jam Digerus dan diayak dengan ukuran 63 μm

Dicetak / pelleting

Disintering pada 1200°C waktu tahan 3 jam Uji fisis dan karakterisasi

Gambar 5. Diagram Alir Preparasi Paduan Cordierite-Alumina

MgO, Al2O3, dan SiO2

Bubuk Cordierite

Filtrat

Bubuk Paduan Cordierite

-Alumina

V. KESIMPULAN

Berdasarkan hasil penelitian yang telah dilakukan mengenai pengaruh penambahan alumina pada cordierite, diperoleh beberapa kesimpulan sebagai

berikut.

1. Nilai densitas dan penyusutan cordierite semakin menurun, sedangkan

porositas semakin meningkat seiring dengan kenaikan persentase alumina. 2. Hasil karakteristik mikrostruktur cordierite di semua penambahan alumina

menunjukkan bahwa hanya terbentuk gumpalan (cluster) tanpa terlihat

adanya butir ataupun batas butir (grain boundary), hal ini mengindikasikan

bahwa sampel masih didominasi oleh fasa amorf.

3. Nilai konduktivitas listrik cordierite semakin meningkat seiring dengan

bertambahnya nilai frekuensi, dan semakin menurun seiring dengan penambahan alumina.

DAFTAR PUSTAKA

Acimovic, Z dkk. 2003. Synthesis and Characterization of Cordierite From Kaolin

and Talck for Casting Aplication. Faculty of Mechanical Engineering.

Belgrade. All rights reserved. FME Transaction Vol. 31, No.1

Anggono, Juliana. 2008. Penyusutan dan Densifikasi Keramik Alumina. Universitas

Kriten Petra. Surabaya.

Charles A.H., 2001. Handbook of Ceramic Glasess and Diamond. Mc Grow Hills

Company Inc. USA.

Cliffton, G.B. and Risbud, Subash H. 2000. Introduction to Phase Equilibria in

Ceramics. The American Society, Inc. Ohio.

Daifullah, A.A.M,. Girgis, B.S. & Gad, H.M.H. 2003. Utilization of Agro-Residues

(Rise Husk) in Small Waste Water Treatment Plans. Material Letters,

57:1723-1731.

David C. Bell. 2003. Scanning Electron Microscopy (SEM) Techniques for

Nanostructure. ppt. Centre for Imaging and Mesoscale Structures (CIMS)

Dorre dan Hubner, 1984. Alumina. Library of Congress Cataloging in Publication

Data. Cambridge. USA.

Della, V., dan P. Hosta. 2005. Rice Husk as an Alternate Source for Active Silica

Production. Departement or Chemical Engineering (EQA). Federala University

of Sania Catarina (UFSC). Brazil.

Fitriana, E.Y. 2005. Sintesis dan Karakterisasi SiO2 dari Bahan TEOS

(Tetraethylorosilicate) Melalui Metode Sol-Gel. Universitas Lampung. Bandar

Lampung.

Ginata, Gayuh I.S., Mohammad Alaudin., Eko Budi. S. 2013. Sintesis dan Karakterisasi Keramik Cordierite dari Bahan Abu Sekam Padi. Indonesian

Journal of Chemical Science. UNS. Semarang.

Goldstain J.I. 1992. Scanning Electron Microscopy and X-Ray Microanalysis. A

Hudson, L. Keith., Misra, Chanakya., Perotta, Anthony. J., Wefers, Karl. and Williams, F.S. 2002. Alumina Oxide. Ulmann’s Encyclopedia of Industrial

Chemistry. Wiley-VCH. Weinheim.

Kalapathy, U., Proctor, A. & J. Schultz, J. 2000. A Simple Method for Production of

Pure Silica from Rice Hull Ash. Bioresource Technology, 73:257-260

Kamath, S.R. & Proctor, A. 1998. Silica Gel from Rise Hull Ash: Preparation and

Characterization. Cereal Chemistry, 75:484-487.

Karvita, P., E. Kartini., S. Purnama. 2004. Konduktivitas Ionik (CuI)x, (AgPO3)1-X

dengan X=0.1, 0.2, dan 0.3 pada 2.0 Volt. BATAN. Tangerang.

Khopkar, S, M., 1990. Konsep Dasar Kimia Analitik. Universitas Indonesia. Jakarta

Kobayashi, Y., Sumi, K., Kato, E. 2000. Preparation of Dense Cordierite Ceramic from Magnesium Compounds and Kaolinite Without Additive. Ceramic International. 26, 739-743.

Kopeliovich, Dr. Dmitri. 2010. Alumina Ceramics. Substances and Technologies 2nd

International Conference on “High –Tech Auminas and Unfolding their Business Prospects”(Aluminas, 2010). November 25-27, 2010. Kolkata. India. Dari http;//www.substech.com/dokuwiki/doku.alumina-ceramics. Diakses 9 Juni 2015.

Kurama, S., dan H. Kurama. 2006. The Reaction Kinetics of Rice Husk Based Cordierite Ceramics. Turkey. Ceramics International (2006) CERI-No of Pages 4.

Kurama, S and Ozel, N. 2004. Synthesis and Sintering of Cordierite at Low

Temperature from Kaolinite and Magnesium hydroxide. Key Engineering

Materials.925-928.

Marghussian. V. K., U. Balazadegan., B. Efthekhari-yekta. 2008. The Effect of BaO and Al2O3 addition on the Crytallization behavior of Cordierite Glass Ceramics

in the Presence of V2O5 Nucleant.Tehran Iran. Journal of the European

Ceramic Society 29, 39-46.

Naskar, M. K., dan M. Chatterjee. 2004. A Novel Process for the Synthesis of Cordierite Powders from Rice Husk Ash and other Sources os Silica and their Comparative Study. Kolkata India. Journal of the European Ceramics Society

24 (2004) 3499-398.

Nuryono, 2006. Pembuatan dan Karakteristik Silika Gel dari Abu Sekam Padi

dengan Asam Sitrat dan Asam Klorida. Seminar Nasional Kimia dan

Panglia, G. 2004. Determination of The Structure of γ-Alumina Using Empirical and

First Principle Calculation Combina with Supporting Experiments. Curtin

University of Technology. Perth.

Pinero, M., M. Atik and J. Zarzycki. 1992. Cordierite-ZrO2 and Cordierite-Al2O3

Composites Obtained by Sonocatalytic Methods. France. Journal of Non-Cristalline Solids 147&148 (1992) 523-531.

Rada Petrovic, dan D. Janackovic. 2001. Densification and Cristallization Behaviour

of Colloidal Cordierite-Type Gels. Departement of Inorganic Chemical

Technology. University of Belgrade. Yugoslavia. J.Serb.Chem.Soc. 66(5)335-343(2001).

Raharjo, Jarot., Rahayu. S., Tika. M. 2015. Pengaruh Tingkat Kemurnian Bahan Baku Alumina Terhadap Temperatur Sintering dan Karakteristik Keramik

Alumina. BPPT. Banten.

Rais, Muhammad. 2007. Studi Analisis Simulasi tentang korelasi Temperatur Sintering dan Presentase Aditif Mulit dengan Sifat Mekanik Keramik Alumina.

USU. Medan.

Rattanavadi, S., Punsukumtana, L. 2014. Cordierite Composites Using New Source of Waste; Sludge Cake From Alumina Scrap and Dross Recycling Industry in Thailand.Journal of the Australian Ceramic Society Volume 50 [2], 118-125.

Salwa, A.M., Abdel-Hameed., I.M, Bakr. 2007. Effect of Alumina on Ceramic

Properties of Cordierite glass Ceramics from Basalt Rock. Helwan University.

Cairo. Egypt.

Schoder, Dieter K. 2006. Semiconductor and Device Characterization. John Wiley &

Sons Ltd, The Atrium. Southern Gate. Chicester. West Sussex PO19 8SQ. England.

Sembiring, S. 2008. Karakterisasi Silika Sekam Padi dari Provinsi Lampung yang

Diperoleh dengan Metode Ekstraksi. Universitas Lampung. Bandar Lampung.

Sembiring, S dan Posman, M. 2009. Synthesis and Characterisation of Cordierite

Ceramics Based On TheRice Husk Silica. University of Lampung. Bandar

Lampung.

Sijabat, Kaston. 2007. Pembuatan Paduan Keramik Cordierite-Alumina Sebagai Bahan Refraktori dan Karakterisasinya. Tesis. Universitas Sumatera Utara.

Medan.

Simanjuntak, Wasinton dan Simon, S. 2011. The Use of The Rietveld Method To Study The Phase Composition of Cordierite Ceramics Prepared From Rice Husk Silica. Faculty of Mathematics and Natural Sciences. University of

Smallman, R. E. 2000. Metalurgi Fisik Modern dan Rekayasa Material. Edisi

Keenam. Terjemahan Sriyati Djaprie. Erlangga. Jakarta.

Smart, Lesley, and Moore. Solid State Chemistry. Nelson Hornes Ltd., United

Kingdom, p. 121-124.

Sutarno, M. 2007. Analisis Kehadiran Fasa Spinel MgAl2O4 pada Sistem Komposit

Keramik Al2O3-MgO. Universitas Bengkulu. Bengkulu.

Surdia, Tata. 2002. Pengetahuan Bahan Teknik. Cetakan Kelima. PT Pradnya

Paramita. Jakarta.

Suyamto. 2008. Fisika Bahan Listrik. Cetakan Pertama. Pustaka Pelajar. Yogyakarta.

Thompson, A. B. 1976. Mineral Reaction in Particel Roack:II. Calculation of Some P-T-X (Fe-Mg) Phase Reaction. American Journal of Science, 276, 425-454.

Timmings, R. L. 1990. Engineering Material. Longman. England.

Trumbulovic. 2003. Inflience of The Cordierite Ligning on The Lost Foam Casting Process. Journal of Minning and Metallurgy. 39, 3-4 B.

Valdez, Z dan Aquilar, J. 1997. Influence of Al2O3 on The Prouction of MgAl2O4 With Microwaves. Journal of Microwaves Power an Electromagnetic Energy,

Universidad Autonoma, Mexico, 32(2), 74-79.

Vogel. 1985. Buku Teks Analisis Anorganik Kualitatif Mikro dan Semimikro. Edisi

Kelima. Terjemahan Setiono, L dan Pudjaatmaka, A. Kalman Media. Jakarta. Winarno. 1985. Teknologi Pengolahan Padi Terintegrasi Berwawasan

Lingkungan. Jakarta : Bulog

Yalcin, N., dan V, Sevinc. 2000. Studies on Silica Obtained from Rice Husk. Sakarya

University, Art and Sciences Faculty, Chemistry Departement. Serdivan Turkey.

Yunasfi, Setyo, P., Tria, M. 2011. Karakterisasi Sifat Listrik Grafit Setelah Iradiasi Sinar γ. BATAN. Tangerang.

Zubandiansar, Y. 2005. Escapsulasi Enzim Horseradish Peroxidas-Glucose Oxidase

(HRP-Gox) dalam Aquagel Silika Hasil Sintesis dari Abu Sekam Padi.