ABSTRAK

MOHAMAD AMRONI. Sintesis Superabsorben Melalui Kopolimerisasi Pencangkokan dan Penautan Silang Onggok dengan Akrilamida. Dibimbing oleh MUHAMMAD FARID dan M ANWAR NUR.

Salah satu limbah padat dalam proses pengolahan tapioka dikenal dengan nama onggok. Penelitian ini bertujuan melihat kemungkinan peningkatan nilai dari onggok menjadi suatu polimer superabsorben yang berpotensi memiliki nilai jual lebih tinggi dengan cara kopolimerisasi pencangkokan dan penautan silang akrilamida sebagai monomer, N,N’-metilenabisakrilamida sebagai penaut silang, dan amonium persulfat sebagai inisiator. Onggok digunakan sebagai kerangka utama dalam kopolimerisasi pencangkokan dan penautan silang. Kopolimerisasi dilakukan pada suhu 70oC selama 3 jam dan disaponifikasi dengan NaOH 1M selama 2 jam. Daya serap air kopolimer sebelum dan setelah saponifikasi diukur. Hasil pengukuran daya serap air menunjukkan perbedaan yang nyata untuk kopolimer setelah saponifikasi, yaitu dari 28.92 g/g sebelum saponifikasi menjadi 1040.08 g/g setelah saponifikasi. Hasil ini diperoleh dari kopolimer dengan komposisi 25% onggok, 75% akrilamida, 25 mg N,N’-metilenabisakrilamida, dan 250 mg amonium persulfat. Terbentuknya kopolimer pencangkokan dan penautan silang dapat dilihat dari spektrum spektrofotometer inframerah fourier yang menunjukkan semua pita serapan baik fraksi polisakarida dalam onggok tapioka maupun akrilamida.

ABSTRACT

MOHAMAD AMRONI. Synthesis of Superabsorbent Through Copolymerization Grafting Cross-linking Onggok with Acrilamide. Supervised by MUHAMMAD FARID and M ANWAR NUR.

Solid wastes of tapioca is known as onggok. This study is aiming to see a possibility to increase the value of onggok by transforming it into a superabsorbent polymer through grafting cross-linking copolymerization of acrylamide as a monomer,

N,N’-methylenebisacrylamide as a cross-linker, and ammonium persulfate as an initiator. Onggok was used as a backbone in grafting and cross-linking copolymerization. The copolymerization was conducted at 70oC for 3 hours and the copolymer was saponified with NaOH 1M for 2 hours. Water absorbency capacity of the saponified copolymer as well as unsaponified copolymer thereafter were measured. The saponified copolymer showed significant difference in absorbency capacity, i.e. 28.92 g/g and 1040.08 g/g, for unsaponified and saponified copolymer, repectively. This was obtained from copolymer composed of 25% onggok, 75% acrylamide, 25 mg N,N’-methylenebisacrylamide, and 250 mg ammonium persulfate. The occurrence of grafting cross-linking copolymer was confirmed by fourier transformed infrared spectra, where it was found to exhibit all characteristic bands of both polysaccharide fractions of onggok and acrylamides units.

PENDAHULUAN

Salah satu tanaman yang paling banyak tumbuh di Indonesia ialah ubi kayu atau lebih dikenal dengan nama singkong manis (Manihot utilisima) dan singkong pahit (Manihot esculenta) Singkong memiliki kandungan pati yang tinggi sebagai sumber karbohidrat. Saat ini penggunaan singkong banyak diolah menjadi tepung tapioka. Pengolahan singkong menjadi tepung tapioka menghasilkan produk samping berupa limbah padat (onggok) dalam jumlah besar. Pada industri tapioka dihasilkan 75% limbah padat tapioka dari total bahan baku yang digunakan (Virlandia 2005). Dalam 1 ton singkong dihasilkan 250 kg singkong dan 114 kg onggok (Supriyadi et al. 2009). Kandungan terbesar dalam onggok ialah pati dan selulosa (Nikmawati 1999) sehingga banyak penelitian yang dilakukan untuk memodifikasi selulosa dan pati dalam onggok. Salah satu cara memodifikasinya yaitu pembuatan polimer superabsorben yang memiliki nilai ekonomi tinggi. Oleh karena itu, pemanfaatan onggok dijadikan produk-produk yang memiliki nilai jual lebih tinggi perlu dikembangkan lebih intensif.

Polimer superabsorben memiliki gugus hidrofilik yang mampu menyerap dan mempertahankan sejumlah cairan, serta mengeluarkannya dalam kondisi tertentu (Zhang et al. 2006). Suatu polimer dapat dikatakan polimer superabsorben jika memilki kemampuan menyerap lebih dari 100 kali lipatnya (>10.000%) (Zhang et al. 2007). Kebanyakan polimer superabsorben yang ada saat ini memilki tingkat biodegradabilitas yang rendah sehingga berpotensi merusak lingkungan. Oleh karena itu, banyak dikembangkan penelitian pembuatan polimer superabsorben yang teruraikan hayati berbahan dasar polimer alam seperti, pati dan selulosa (Nakason et al. 2010).

Pada umumnya, pembuatan polimer superabsorben dilakukan dengan cara pencangkokkan monomer ke dalam substrat. Proses pencangkokan dan penautan silang menggunakan bahan inisiator polimerisasi dan penaut silang. Bahan inisiator yang biasa digunakan yaitu garam persulfat (K+, Na+, NH4+) dan hidrogen peroksida (Moad &

Solomon 2006), sedangkan penaut silang yang biasa digunakan, yaitu N,N’-metilena- bisakrilamida (MBA) dan 1,1,1-trimetil propana triakrilat (Kiatkamjornwong 2007). Monomer yang biasa digunakan pada

silang adalah asam akrilat dan akrilamida (Li et al. 2007; Teli & Waghmare 2009)

Kopolimerisasi pencangkokan pernah dilakukan untuk memodifikasi pati singkong menjadi polimer superabsorben (Khalil et al. 1998; Lanthong et al. 2006). Selain itu, penelitian terhadap turunan lignoselulosa dari beberapa tanaman yang berbeda juga digunakan sebagai substrat dalam reaksi kopolimerisasi pencangkokan (Hon 1982). Oleh karena itu, pemikiran untuk memodifikasi polisakarida dalam onggok tapioka dengan kopolimerisasi pencangkokan dan penautan silang dengan monomer akrilamida telah dilakukan oleh Teli & Waghmare (2009). Hasil yang diharapkan dengan kopolimerisasi pencangkokan dan penautan silang yaitu polimer yang terbentuk memilki daya serap air yang tinggi dan melepaskannya secara perlahan-lahan. Campuran poliakrilamida dan polisakarida (<0,001% atau 22 kg/ha) telah digunakan untuk memperbaiki sifat fisik tanah, terutama berkaitan dengan perkolasi dan laju infiltrasi serta ukuran partikel tanah (Wallace & Wallace1986).

Peneltian ini bertujuan mensintesis superabsorben dari onggok yang mengandung polisakarida melalui kopolimerisasi pencangkokan dan penautan silang dengan akrilamida sebagai monomer, amonium persulfat sebagai inisiator, dan N,N’-metilena- bisakrilamida sebagai penaut silang. serta mengkaji pengaruh ketiga parameter tersebut terhadap sifat produknya. Produk yang dihasilkan dievaluasi melalui daya serap air, pencirian gugus fungsi, morfologi permukaan, dan efisiensi pencangkokan.

METODE

Penelitian ini terbagi dalam lima tahap, yaitu tahap analisis proksimat, kopolimerisasi pencangkokan dan penautan silang, saponifikasi, pengukuran daya serap air, dan pencirian. Bagan alir penelitian dapat dilihat pada Lampiran 2. Kopolimer dilakukan pencirian dengan instrumen Spektrofotometer inframerah fourier (FTIR) Shimadzu IRPrestige-21 dan Mikroskop elektron payaran (SEM) SMT Zeiss Evo 50.

PENDAHULUAN

Salah satu tanaman yang paling banyak tumbuh di Indonesia ialah ubi kayu atau lebih dikenal dengan nama singkong manis (Manihot utilisima) dan singkong pahit (Manihot esculenta) Singkong memiliki kandungan pati yang tinggi sebagai sumber karbohidrat. Saat ini penggunaan singkong banyak diolah menjadi tepung tapioka. Pengolahan singkong menjadi tepung tapioka menghasilkan produk samping berupa limbah padat (onggok) dalam jumlah besar. Pada industri tapioka dihasilkan 75% limbah padat tapioka dari total bahan baku yang digunakan (Virlandia 2005). Dalam 1 ton singkong dihasilkan 250 kg singkong dan 114 kg onggok (Supriyadi et al. 2009). Kandungan terbesar dalam onggok ialah pati dan selulosa (Nikmawati 1999) sehingga banyak penelitian yang dilakukan untuk memodifikasi selulosa dan pati dalam onggok. Salah satu cara memodifikasinya yaitu pembuatan polimer superabsorben yang memiliki nilai ekonomi tinggi. Oleh karena itu, pemanfaatan onggok dijadikan produk-produk yang memiliki nilai jual lebih tinggi perlu dikembangkan lebih intensif.

Polimer superabsorben memiliki gugus hidrofilik yang mampu menyerap dan mempertahankan sejumlah cairan, serta mengeluarkannya dalam kondisi tertentu (Zhang et al. 2006). Suatu polimer dapat dikatakan polimer superabsorben jika memilki kemampuan menyerap lebih dari 100 kali lipatnya (>10.000%) (Zhang et al. 2007). Kebanyakan polimer superabsorben yang ada saat ini memilki tingkat biodegradabilitas yang rendah sehingga berpotensi merusak lingkungan. Oleh karena itu, banyak dikembangkan penelitian pembuatan polimer superabsorben yang teruraikan hayati berbahan dasar polimer alam seperti, pati dan selulosa (Nakason et al. 2010).

Pada umumnya, pembuatan polimer superabsorben dilakukan dengan cara pencangkokkan monomer ke dalam substrat. Proses pencangkokan dan penautan silang menggunakan bahan inisiator polimerisasi dan penaut silang. Bahan inisiator yang biasa digunakan yaitu garam persulfat (K+, Na+, NH4+) dan hidrogen peroksida (Moad &

Solomon 2006), sedangkan penaut silang yang biasa digunakan, yaitu N,N’-metilena- bisakrilamida (MBA) dan 1,1,1-trimetil propana triakrilat (Kiatkamjornwong 2007). Monomer yang biasa digunakan pada kopolimerisasi pencangkokan dan penautan

silang adalah asam akrilat dan akrilamida (Li et al. 2007; Teli & Waghmare 2009)

Kopolimerisasi pencangkokan pernah dilakukan untuk memodifikasi pati singkong menjadi polimer superabsorben (Khalil et al. 1998; Lanthong et al. 2006). Selain itu, penelitian terhadap turunan lignoselulosa dari beberapa tanaman yang berbeda juga digunakan sebagai substrat dalam reaksi kopolimerisasi pencangkokan (Hon 1982). Oleh karena itu, pemikiran untuk memodifikasi polisakarida dalam onggok tapioka dengan kopolimerisasi pencangkokan dan penautan silang dengan monomer akrilamida telah dilakukan oleh Teli & Waghmare (2009). Hasil yang diharapkan dengan kopolimerisasi pencangkokan dan penautan silang yaitu polimer yang terbentuk memilki daya serap air yang tinggi dan melepaskannya secara perlahan-lahan. Campuran poliakrilamida dan polisakarida (<0,001% atau 22 kg/ha) telah digunakan untuk memperbaiki sifat fisik tanah, terutama berkaitan dengan perkolasi dan laju infiltrasi serta ukuran partikel tanah (Wallace & Wallace1986).

Peneltian ini bertujuan mensintesis superabsorben dari onggok yang mengandung polisakarida melalui kopolimerisasi pencangkokan dan penautan silang dengan akrilamida sebagai monomer, amonium persulfat sebagai inisiator, dan N,N’-metilena- bisakrilamida sebagai penaut silang. serta mengkaji pengaruh ketiga parameter tersebut terhadap sifat produknya. Produk yang dihasilkan dievaluasi melalui daya serap air, pencirian gugus fungsi, morfologi permukaan, dan efisiensi pencangkokan.

METODE

Penelitian ini terbagi dalam lima tahap, yaitu tahap analisis proksimat, kopolimerisasi pencangkokan dan penautan silang, saponifikasi, pengukuran daya serap air, dan pencirian. Bagan alir penelitian dapat dilihat pada Lampiran 2. Kopolimer dilakukan pencirian dengan instrumen Spektrofotometer inframerah fourier (FTIR) Shimadzu IRPrestige-21 dan Mikroskop elektron payaran (SEM) SMT Zeiss Evo 50.

Analisis Proksimat

Sampel onggok dicuci dengan air sampai filtrat hasil pencucian jernih kemudian dikeringkan. Kemudian onggok kering dihaluskan hingga lolos ayakan 100 mesh. Sampel kemudian dianalisis proksimat yang terdiri dari penentuan kadar air (metode gravimetri), kadar abu (metode gravimetri), kadar lemak (metode soxhlet), kadar protein (metode Kjeldahl), dan kadar karbohidrat (metode fenol-H2SO4) (Lampiran 3).

Kopolimerisasi Pencangkokan dan Penautan Silang

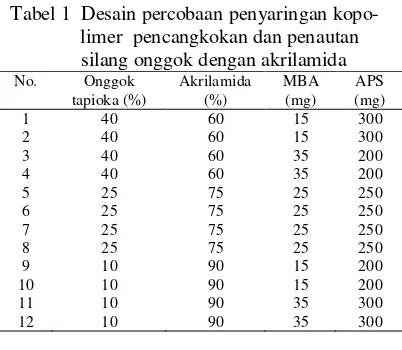

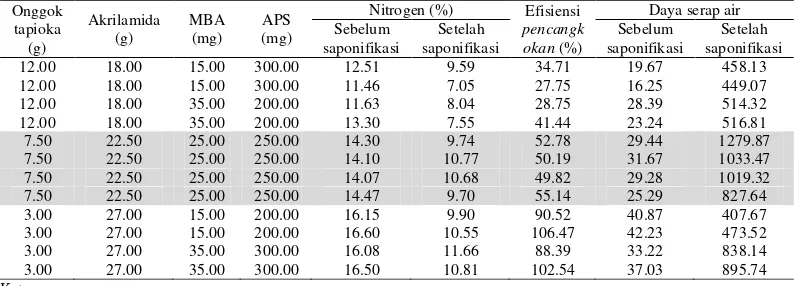

Komposisi bahan menggunakan desain percobaan penyaringan kopolimer pencangkokan dan penautan silang onggok dengan akrilamida (Tabel 1). Desain percobaan yang digunakan adalah rancangan faktorial parsial tiga faktor dengan dua taraf. Faktor yang digunakan yaitu konsentrasi akrilamida sebagai monomer, APS sebagai inisiator, dan MBA sebagai penaut silang serta menggunakan perangkat lunak minitab 16. Sejumlah onggok ditimbang dan ditambahkan air destilata hingga terbentuk bubur di dalam labu leher tiga yang telah dilengkapi dengan kondensor, aliran gas nitrogen, termometer, dan pengaduk (Lampiran 1). Kemudian dipanaskan hingga suhu 95oC selama 30 menit dengan kondisi atmosfer gas nitrogen. Setelah itu suhu diturunkan menjadi 60-65oC, lalu ditambahkan sejumlah inisiator APS sambil diaduk selama 15 menit. Kemudian ditambahkan sejumlah akrilamida dan MBA secara perlahan lalu suhu dinaikkan menjadi 70oC dan direaksikan selama 3 jam.

Produk yang dihasilkan dicuci dengan metanol dan etanol. Setelah itu produk direfluks dengan aseton selama 1 jam. Lalu dikeringkan dengan suhu 60oC hingga bobot produk konstan. Produk kering digiling dan disaring hingga terbentuk partikel kecil berukuran 80-100 mesh.

Saponifikasi (Nakason et al. 2010)

Sebanyak 40 g kopolimer ditambahkan 100 ml NaOH 1M dan 100 ml akuades dan dipanaskan sampai suhu 90oC selama 2 jam. Setelah dinetralkan dengan penambahan HCl 1 M, lalu dikoagulasi dan dipresipitasi dengan metanol dan etanol. Hasil kopolimer saponifikasi dikeringkan pada suhu 60oC. Kemudian produk kering digiling dan dihaluskan hingga lolos ayakan 80 mesh.

Tabel 1 Desain percobaan penyaringankopo- limer pencangkokan dan penautan silang onggok dengan akrilamida

No. Onggok tapioka (%) Akrilamida (%) MBA (mg) APS (mg)

1 40 60 15 300

2 40 60 15 300

3 40 60 35 200

4 40 60 35 200

5 25 75 25 250

6 25 75 25 250

7 25 75 25 250

8 25 75 25 250

9 10 90 15 200

10 10 90 15 200

11 10 90 35 300

12 10 90 35 300

Pengukuran Daya Serap Air (Nakason et al.2010)

Sejumlah kopolimer kering baik sebelum maupun setelah saponifikasi direndam dalam akuades pada suhu ruang untuk mendapatkan pengembangan yang seimbang. Kemudian sampel yang telah mengembang dipisahkan dari air yang tidak terserap dan disaring hingga partilkel lebih dari 100 mesh. Kesetimbangan penyerapan air (Qeq)

ditentukan dengan menimbang sampel yang telah mengembang dengan persamaan sebagai berikut:

dengan m1 dan m2 adalah hasil penimbangan

sampel kering dan sampel yang telah mengembang.

Pencirian

Sampel onggok tapioka dan kopolimer yang dihasilkan, baik sebelum saponifikasi maupun setelah saponifikasi dilakukan pencirian dengan analisis gugus fungsi FTIR dan morfologi permukaan SEM. Selain itu juga dilakukan uji nitrogen dengan metode Kjedahl untuk kopolimer sebelum dan setelah saponifikasi serta menentukan efisiensi pencangkokan (Lanthong et al. 2006). Berikut persamaan yang digunakan.

Keterangan:

N (%) = Kandungan nitrogen (%) BA = Bobot atom (g)

Nitrogen (%)= Vsampel-Vblanko x N x 0.014

Bobot sampel (g) x100%

Qeq =m2−m1 m1 Rasio pencangkokan Efisiensi pencangkokan (%)

= Rasio pencangkokan

% monomer terhadap preparat onggok x 100% =

100[N % x BM akrilamidaBA nitrogen ]

3

HASIL DAN PEMBAHASAN

Analisis Proksimat

Onggok yang digunakan sebagai bahan baku pembuatan superabsorben dicuci terlebih dahulu untuk menghilangkan pengotor, lalu dihaluskan hingga lolos ayakan 100 mesh untuk meningkatkan luas permukaan sehingga reaksi yang terjadi lebih sempurna. Onggok juga dilakukan analisis proksimat, yaitu untuk mengetahui kandungan kimia yang terkandung di dalamnya. Analisis yang dilakukan antara lain penentuan kadar air, abu, lemak, protein, dan karbohidrat (Tabel 2).

Tabel 2 Hasil analisis proksimat

Analisis Kadar (%)

A B

Air 11.30 20.00

Abu 0.55 0.17

Protein 4.57 1.57

Lemak 0.21 0.26

Karbohidrat 82.70 68.00

Keterangan: A : Hasil penelitian ini

B : Hasil penelitian Pratama (2009)

Berdasarkan hasil yang diperoleh, kandungan terbesar dalam onggok yaitu karbohidrat sebesar 82.70%. Hasil ini sejalan dengan yang telah dilakukan oleh Pratama (2009) dengan kadar karbohidrat sebesar 68.00%. Selain itu, hasil kadar protein dan lemak sangat kecil sehingga tidak diperlukan penghilangan protein (deproteination) dan lemak (defatting).

Kopolimer Pencangkokan dan Penautan Silang

Onggok digunakan sebagai kerangka utama dalam kopolimerisasi pencangkokan dan penautan silang dengan akrilamida sebagai monomer, APS sebagai inisiator, dan MBA sebagai penaut silang dengan reaksi pada Lampiran 4. Kopolimerisasi dilakukan dengan berbagai komposisi dalam kondisi gas nitrogen. Gas nitrogen berfungsi menghilangkan oksigen dari sistem reaksi dan meminimalisasi radikal peroksida yang dapat menghambat rekasi kopolimerisasi sehingga pembentukan homopolimer dapat dihindari (Kurniadi 2010). Suhu kopolimerisasi yang digunakan yaitu 70oC yang telah dilakukan oleh Lanthong et al. (2006); Li et al. (2007);

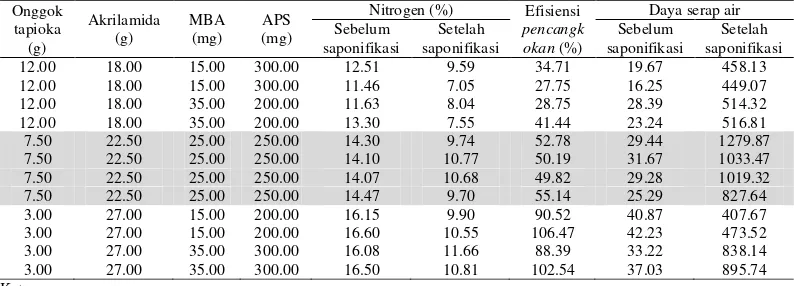

Tabel 3 Hasil pengujian kadar nitrogen, efisiensi pencangkokan, dan daya serap air kopolimer pencangkokan dan penautan silangonggok dengan akrilamida

Onggok tapioka (g) Akrilamida (g) MBA (mg) APS (mg)

Nitrogen (%) Efisiensi

pencangk okan (%)

Daya serap air Sebelum saponifikasi Setelah saponifikasi Sebelum saponifikasi Setelah saponifikasi

12.00 18.00 15.00 300.00 12.51 9.59 34.71 19.67 458.13

12.00 18.00 15.00 300.00 11.46 7.05 27.75 16.25 449.07

12.00 18.00 35.00 200.00 11.63 8.04 28.75 28.39 514.32

12.00 18.00 35.00 200.00 13.30 7.55 41.44 23.24 516.81

7.50 22.50 25.00 250.00 14.30 9.74 52.78 29.44 1279.87

7.50 22.50 25.00 250.00 14.10 10.77 50.19 31.67 1033.47

7.50 22.50 25.00 250.00 14.07 10.68 49.82 29.28 1019.32

7.50 22.50 25.00 250.00 14.47 9.70 55.14 25.29 827.64

3.00 27.00 15.00 200.00 16.15 9.90 90.52 40.87 407.67

3.00 27.00 15.00 200.00 16.60 10.55 106.47 42.23 473.52

3.00 27.00 35.00 300.00 16.08 11.66 88.39 33.22 838.14

3.00 27.00 35.00 300.00 16.50 10.81 102.54 37.03 895.74

Keterangan:

Bagian yang ditebal untuk kopolimer dengan daya serap air maksimum.

Tabel 4 Hasil daya serap air maksimum setelah saponifikasi berdasarkan perbandingan bahan dasar dengan monomer dari beberapa penelitian

Hasil

A B C

Daya serap air maksimum (g/g)

1040.08 1077.00 606.00

Keterangan:

A: Penelitian ini dengan komposisi 25% onggok dan 75% akrilamida

Hua & Wang (2008). Produk hasil kopolimerisasi dicuci dengan metanol dan etanol untuk mengikat air dalam produk serta direfluks dengan aseton untuk menghilangkan homopolimer. Setelah itu, kopolimer yang terbentuk dilakukan pengujian kadar nitrogen, dan efisiensi pencangkokan (Tabel 3) serta karakterisasi analisis gugus fungsi dengan FTIR dan morfologi permukaan dengan SEM.

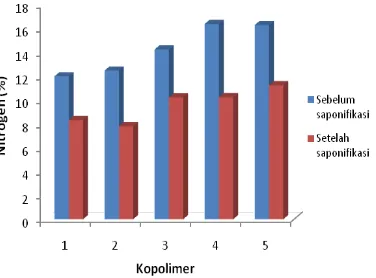

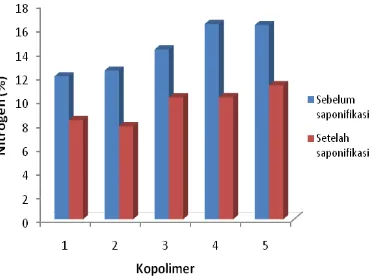

Pengukuran daya serap air sebelum dan setelah saponifikasi terlihat perbedaan yang signifikan (Gambar 1). Daya serap air sebelum saponifikasi untuk kopolimer 1, 2, 3, 4, dan 5 berturut-turut 17.96, 27.41, 28.92, 35.15, dan 41.55 g/g, sedangkan daya serap air setelah saponifikasi untuk kopolimer 1, 2, 3, 4, dan 5 berturut-turut 453.6, 515.57, 1040.08, 866.94, dan 414.92 g/g. Perlakuan saponifikasi dapat meningkatkan daya serap air secara signifikan dibandingkan dengan sebelum saponifikasi (Gambar 2). Hal ini sejalan dengan yang telah dilakukan oleh Li et al. (2006) dan Nakason et al. (2010) (Tabel 4). Daya serap air terbesar, yaitu pada kopolimer 3 setelah saponifikasi sebesar 1040.08 g/g. Hasil ini menunjukkan bahwa kopolimer yang terbentuk dapat dikatakan polimer superabsorben karena mampu menyerap air hingga lebih dari 100 kali lipatnya (>10.000%) (Zhang et al. 2007).

Gambar 1 Pengaruh saponifikasi produk pencangkokan dan penautan silang terhadap daya serap air.

Keterangan kopolimer:

No. Onggok

(%)* Akrilamida (%)* MBA (mg) APS (mg)

1 40 60 15 300

2 40 60 35 200

3 25 75 25 250

4 10 90 35 200

5 10 90 15 300

*Persentase berdasarkan bobot total onggok dan akrilamida sebesar 30 g.

(a) (b) Gambar 2 Hasil pengujian daya serap air

setelah saponifikasi (a) sebelum dan (b) setelah direndam air.

Peningkatan daya serap air erat hubungannya dengan muatan dalam sistem polimer akibat adanya konversi gugus fungsi amida (-COONH2) menjadi gugus karboksilat

(-COOH) dan karboksil (-COO-) (Teli & Waghmare 2009), yang ditunjukkan dengan berkurangnya kandungan nitrogen setelah saponifikasi (Gambar 3). Kandungan nitrogen sebelum saponifikasi untuk kopolimer 1, 2, 3, 4, dan 5 berturut-turut 11.99, 12.47, 14.24, 16.38, dan 16.29%, sedangkan kandungan nitrogen setelah saponifikasi untuk kopolimer 1, 2, 3, 4, dan 5 berturut-turut 8.32, 7.80, 10.22, 10.23, dan 11.24%. Kandungan nitrogen terbanyak terdapat pada kopolimer dengan komposisi akrilamida 90%, yaitu pada kopolimer 4 dan 5. Kandungan nitrogen ini menentukan efisiensi pencangkokan (Gambar 4). Efisiensi pencangkokan menunjukkan bahwa produk yang terbentuk telah tercangkok. Semakin besar komposisi monomer semakin besar efisiensi pencangkokan. Namun, kenaikan efisiensi pencangkokan tidak mempengaruhi daya serap air karena daya serap air dipengaruhi oleh struktur ruang dari kopolimer yang bersifat hidrofilik.

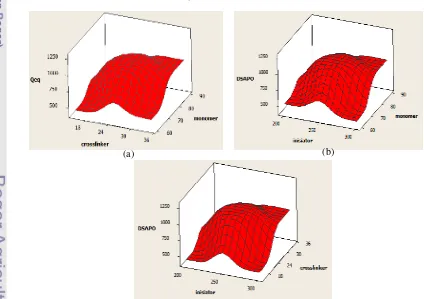

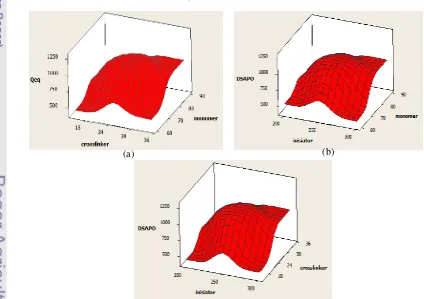

5

Pengukuran daya serap air maksimum yang diperoleh sesuai dengan analisis plot optimisasi dan plot interaksi (Lampiran 5) yang menggunakan perangkat lunak minitab 16. Berdasarkan persamaan titik optimum, untuk memperoleh daya serap air maksimum 1040.0750 g/g digunakan komposisi 25%, onggok, 75% monomer, 25 mg penaut silang, dan 250 mg inisiator, yaitu pada kopolimer 3. Hal ini juga ditunjukkan pada visualisasi hubungan antara daya serap air dengan monomer, penaut silang, dan inisiator (Gambar 5). Selain itu, hasil Anova (Lampiran 6) menunjukkan bahwa nilai probabilitas baik pengaruh linear maupun kuadratik dari variabel monomer, penaut silang, dan inisiator lebih kecil dari 0.05 (P<0.05), artinya berpengaruh nyata terhadap daya serap air setelah saponifikasi pada tingkat kepercayaan 95%.

Pencirian

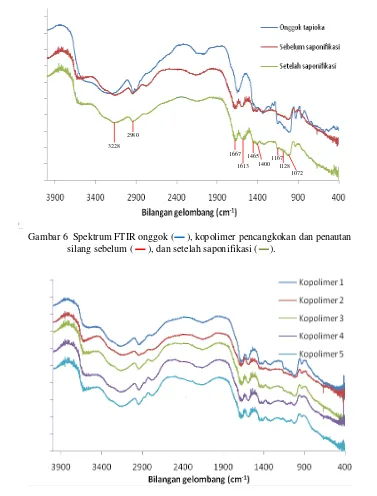

Spektrum FTIR dari onggok tapioka, kopolimer pencangkokan dan penautan silang sebelum dan setelah saponifikasi ditunjukkan pada Gambar 6. Serapan lebar pada bilangan gelombang 3550-3000 cm-1 menunjukkan

vibrasi ulur O-H dan puncak serapan sedang pada 2980 cm-1 menunjukkan vibrasi ulur C-H. Selanjutnya, terdapat tiga puncak serapan kuat pada 1167, 1128, dan 1072 cm-1. yang mengindikasikan vibrasi ulur C-O-C. Titik analisis utama menyangkut keberhasilan proses ini diamati pada pita serapan dengan bilangan gelombang 3228, 1667, dan 1613 cm-1 yang mencirikan vibrasi ulur N-H, vibrasi ulur C=O dan ikatan N-H pada gugus amida dari unit monomer dan penaut silang

Gambar 4 Efisiensi pencangkokan dari kopolimer pencangkokan dan penautan silang.

Gambar 5 Hubungan antara daya serap air dengan (a) monomer-penaut silang, (b) monomer- inisiator, dan (c) penaut silang-inisiator.

(a) (c) (b) 0 10 20 30 40 50 60 70 80 90 100

1 2 3 4 5

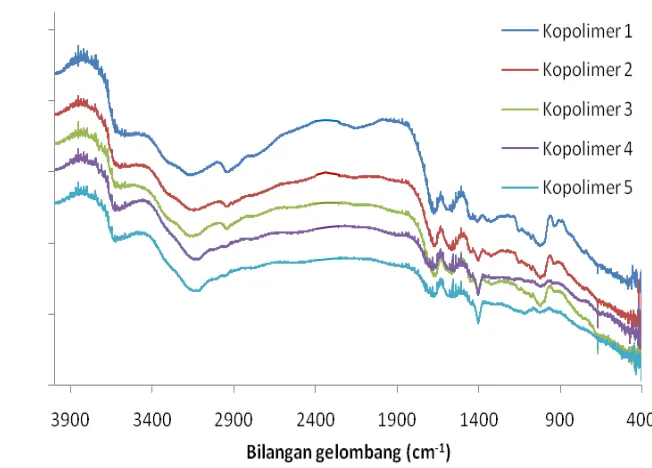

secara kimia pada kerangka utama onggok tapioka. Selanjutnya, puncak serapan pada 1465 dan 1400 cm-1 yang menggambarkan vibrasi ikatan N-H untuk ulur C-N dan vibrasi ulur –C-N yang juga menjadi pencirian dari gugus amida yang telah tercangkok pada kerangka utama onggok. Selain itu, dilakukan juga pengukuran spektrum FTIR untuk kopolimer 1, 2, 3, 4, dan 5 sebelum (Gambar

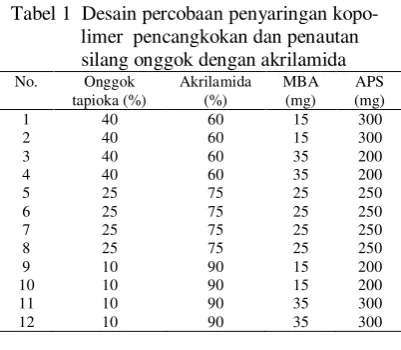

Kelima spektrum kopolimer baik sebelum maupun setelah saponifikasi tersebut memiliki serapan yang hampir sama. Hasil menunjukkan bahwa kelima kopolimer tersebut memiliki gugus fungsi yang sama.

Berdasarkan hasil pemantauan morfologi permukaan dengan SEM dengan perbesaran 1000 kali terlihat bahwa onggok awal tertutupi butiran-butiran yang menjadi ciri (b)

Gambar 6 Spektrum FTIR onggok ( ), kopolimer pencangkokan dan penautan silang sebelum ( ), dan setelah saponifikasi ( ).

Gambar 7 Spektrum FTIR kopolimer pencangkokan dan penautan silang sebelum saponifikasi dengan berbagai komposisi.

3228 2980

1667 1613

1465 1400 1167 1128

7

Selain itu, produk kopolimer pencangkokan dan penautan silang memiliki morfologi permukaan yang berbeda dengan onggok awal dan membentuk permukaan yang kasar dan berongga (Gambar 9b). Saponifikasi

menyebabkan perubahan morfologi permukaan produk kopolimer pencangkokan dan penautan silang yang ditunjukkan oleh struktur datar berlapis dan tidak berongga (Gambar 9c).

Gambar 8 Spektrum FTIR kopolimer pencangkokan dan penautan silang setelah saponifikasi dengan berbagai komposisi.

Gambar 9 Morfologi permukaan (a) onggok awal, kopolimer pencangkokan dan penauan silang (b) sebelum, dan (c) setelah saponifikasi dengan perbesaran 1000 kali.

(a)

(c)

SIMPULAN DAN SARAN

Simpulan

Penentuan daya serap maksimum air dengan persamaan titik optimum menggunakan perangkat lunak minitab 16 sesuai dengan hasil yang diperoleh dengan komposisi 25% onggok, 75% monomer, 25 mg penaut silang, dan 250 mg inisiator (kopolimer 3). Perlakuan saponifikasi dapat meningkatkan daya serap air secara signifikan dibandingkan dengan sebelum saponifikasi. Hal ini dapat dilihat dari perubahan daya serap air untuk kopolimer 3 dari 28.92 g/g menjadi 1040.08 g/g. Kandungan nitrogen menentukan efisiensi pencangkokan. Hasil analisis gugus fungsi dengan FTIR, morfologi permukaan dengan SEM, dan profil pencirian produk pencangkokan dan penautan silang dari efisiensi pencangkokan menunjukkan bahwa proses sintesis telah berhasil dilakukan.

Saran

Desain penyaringan kopolimerisasi pencangkokan dan penautan silang onggok dengan akrilamida perlu dilakukan penelitian lanjutan untuk mendapatkan daya serap air maksimum disekitar komposisi 25% onggok, 75% monomer, 25 mg penaut silang, dan 250 mg inisiator dengan rentang konsentrasi bahan yang lebih kecil.

DAFTAR PUSTAKA

[AOAC] Association of Official Analytical Chemist. 1999. Official Methods of Analysis of AOAC International. Edisi ke-8. Maryland: AOAC International. Hua S, Wang A. 2008. Synthesis,

characterization and swelling behaviors of sodium alginate-g-poly (acrylic acid)/ sodium humate superabsorbent. Carbo Poly 75:79-84.

Hon DN. 1982. Graft Copolimerization of Lignocellulosic Fibers. Washington DC: American Chemical Society.

Khalil MI, Farag S. 1998. Utilization of some starch derivatives in heavy metal ion removal. J App Poly Sci 69:45-50.

Kiatkamjornwong S. 2007. Superabsorbent Polymers and Superabsorbent Polymer Composites. Science Asia 33:39-43. Kurniadi T. 2010. Kopolimerisasi grafting

monomer asam akrilat pada onggok singkong dan karakterisasinya [tesis].

Bogor: Program Pascasarjana, Institut Pertanian Bogor.

Lanthong et al. 2006. Graft copolymerization, characterization and degradation of cassava starch-g acrylamide/itaconic acid super-absorbents. Carbo Poly 66:229–245. Li A, Zhang J, Wang A. 2007. Utilization of starch and clay for preparation of superabsorbent composite. J res tech 98:327-332.

Moad G, Solomon. 2006. The Chemistry of Radical Polymerization. Edisi ke-2. Oxford: Elsevier.

Nakason et al. 2010. Preparation of cassava starch-graft-polyacrilamide super-absorbents and associated composites by reactive blending. Carbo Poly 81:348-357. Nikmawati. 1999. Pola konsumsi pangan, tingkat kecukupan gizi, dan status gizi kaitannya dengan budaya makan onggok pada masyarkat Cireundeu, Cimahi, Jawa Barat [tesis]. Bogor: Program Pascasarjana, Institut Pertanian Bogor. Pratama AG. 2009. Mempelajari Pengaruh

Konsentrasi Ragi Instan dan Waktu Fermentasi Terhadap Pembuatan Alkohol dari Ampas Ubi Kayu (Manihot utilisma) [skripsi]. Medan: Fakultas Pertanian, Universitas Sumatera Utara.

Supriyadi et al. 2002. Onggok untuk bahan pakan. [terhubung berkala]. http://www.poultryindonesia.com/modules .php?name=News&file=article&sid=839 [19 November 2010].

Teli MD, Waghmare. 2009. Synthesis of superabsorbent from carbohydrate waste. Carbo Poly 78:492-496.

Virlandia F et al. 2005. Pemanfaatan onggok tapioka sebagai bahan baku pembuatan minyak melalui teknologi biokonversi [skripsi]. Bandung: Fakultas Pertanian, Universitas Padjajaran.

Wallace A, Wallace GA. 1986. Effect of very low rates of synthetic soil conditioner on soils. J Soil Sci 141:324-327.

Zhang J, Li A, Wang A. 2006. Study on superabsorbent composite. VI. Preparation, characterization and swelling behaviors of starch phosphate graft- acrylamide attapulgite superabsorbent composite. Carbo Poly 65(2):150–158. Zhang J, Wang G, Wang A. 2007.

SINTESIS SUPERABSORBEN MELALUI KOPOLIMERISASI

PENCANGKOKAN DAN PENAUTAN SILANG

ONGGOK

DENGAN AKRILAMIDA

MOHAMAD AMRONI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

SIMPULAN DAN SARAN

Simpulan

Penentuan daya serap maksimum air dengan persamaan titik optimum menggunakan perangkat lunak minitab 16 sesuai dengan hasil yang diperoleh dengan komposisi 25% onggok, 75% monomer, 25 mg penaut silang, dan 250 mg inisiator (kopolimer 3). Perlakuan saponifikasi dapat meningkatkan daya serap air secara signifikan dibandingkan dengan sebelum saponifikasi. Hal ini dapat dilihat dari perubahan daya serap air untuk kopolimer 3 dari 28.92 g/g menjadi 1040.08 g/g. Kandungan nitrogen menentukan efisiensi pencangkokan. Hasil analisis gugus fungsi dengan FTIR, morfologi permukaan dengan SEM, dan profil pencirian produk pencangkokan dan penautan silang dari efisiensi pencangkokan menunjukkan bahwa proses sintesis telah berhasil dilakukan.

Saran

Desain penyaringan kopolimerisasi pencangkokan dan penautan silang onggok dengan akrilamida perlu dilakukan penelitian lanjutan untuk mendapatkan daya serap air maksimum disekitar komposisi 25% onggok, 75% monomer, 25 mg penaut silang, dan 250 mg inisiator dengan rentang konsentrasi bahan yang lebih kecil.

DAFTAR PUSTAKA

[AOAC] Association of Official Analytical Chemist. 1999. Official Methods of Analysis of AOAC International. Edisi ke-8. Maryland: AOAC International. Hua S, Wang A. 2008. Synthesis,

characterization and swelling behaviors of sodium alginate-g-poly (acrylic acid)/ sodium humate superabsorbent. Carbo Poly 75:79-84.

Hon DN. 1982. Graft Copolimerization of Lignocellulosic Fibers. Washington DC: American Chemical Society.

Khalil MI, Farag S. 1998. Utilization of some starch derivatives in heavy metal ion removal. J App Poly Sci 69:45-50.

Kiatkamjornwong S. 2007. Superabsorbent Polymers and Superabsorbent Polymer Composites. Science Asia 33:39-43. Kurniadi T. 2010. Kopolimerisasi grafting

monomer asam akrilat pada onggok singkong dan karakterisasinya [tesis].

Bogor: Program Pascasarjana, Institut Pertanian Bogor.

Lanthong et al. 2006. Graft copolymerization, characterization and degradation of cassava starch-g acrylamide/itaconic acid super-absorbents. Carbo Poly 66:229–245. Li A, Zhang J, Wang A. 2007. Utilization of starch and clay for preparation of superabsorbent composite. J res tech 98:327-332.

Moad G, Solomon. 2006. The Chemistry of Radical Polymerization. Edisi ke-2. Oxford: Elsevier.

Nakason et al. 2010. Preparation of cassava starch-graft-polyacrilamide super-absorbents and associated composites by reactive blending. Carbo Poly 81:348-357. Nikmawati. 1999. Pola konsumsi pangan, tingkat kecukupan gizi, dan status gizi kaitannya dengan budaya makan onggok pada masyarkat Cireundeu, Cimahi, Jawa Barat [tesis]. Bogor: Program Pascasarjana, Institut Pertanian Bogor. Pratama AG. 2009. Mempelajari Pengaruh

Konsentrasi Ragi Instan dan Waktu Fermentasi Terhadap Pembuatan Alkohol dari Ampas Ubi Kayu (Manihot utilisma) [skripsi]. Medan: Fakultas Pertanian, Universitas Sumatera Utara.

Supriyadi et al. 2002. Onggok untuk bahan pakan. [terhubung berkala]. http://www.poultryindonesia.com/modules .php?name=News&file=article&sid=839 [19 November 2010].

Teli MD, Waghmare. 2009. Synthesis of superabsorbent from carbohydrate waste. Carbo Poly 78:492-496.

Virlandia F et al. 2005. Pemanfaatan onggok tapioka sebagai bahan baku pembuatan minyak melalui teknologi biokonversi [skripsi]. Bandung: Fakultas Pertanian, Universitas Padjajaran.

Wallace A, Wallace GA. 1986. Effect of very low rates of synthetic soil conditioner on soils. J Soil Sci 141:324-327.

Zhang J, Li A, Wang A. 2006. Study on superabsorbent composite. VI. Preparation, characterization and swelling behaviors of starch phosphate graft- acrylamide attapulgite superabsorbent composite. Carbo Poly 65(2):150–158. Zhang J, Wang G, Wang A. 2007.

SINTESIS SUPERABSORBEN MELALUI KOPOLIMERISASI

PENCANGKOKAN DAN PENAUTAN SILANG

ONGGOK

DENGAN AKRILAMIDA

MOHAMAD AMRONI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

ABSTRAK

MOHAMAD AMRONI. Sintesis Superabsorben Melalui Kopolimerisasi Pencangkokan dan Penautan Silang Onggok dengan Akrilamida. Dibimbing oleh MUHAMMAD FARID dan M ANWAR NUR.

Salah satu limbah padat dalam proses pengolahan tapioka dikenal dengan nama onggok. Penelitian ini bertujuan melihat kemungkinan peningkatan nilai dari onggok menjadi suatu polimer superabsorben yang berpotensi memiliki nilai jual lebih tinggi dengan cara kopolimerisasi pencangkokan dan penautan silang akrilamida sebagai monomer, N,N’-metilenabisakrilamida sebagai penaut silang, dan amonium persulfat sebagai inisiator. Onggok digunakan sebagai kerangka utama dalam kopolimerisasi pencangkokan dan penautan silang. Kopolimerisasi dilakukan pada suhu 70oC selama 3 jam dan disaponifikasi dengan NaOH 1M selama 2 jam. Daya serap air kopolimer sebelum dan setelah saponifikasi diukur. Hasil pengukuran daya serap air menunjukkan perbedaan yang nyata untuk kopolimer setelah saponifikasi, yaitu dari 28.92 g/g sebelum saponifikasi menjadi 1040.08 g/g setelah saponifikasi. Hasil ini diperoleh dari kopolimer dengan komposisi 25% onggok, 75% akrilamida, 25 mg N,N’-metilenabisakrilamida, dan 250 mg amonium persulfat. Terbentuknya kopolimer pencangkokan dan penautan silang dapat dilihat dari spektrum spektrofotometer inframerah fourier yang menunjukkan semua pita serapan baik fraksi polisakarida dalam onggok tapioka maupun akrilamida.

ABSTRACT

MOHAMAD AMRONI. Synthesis of Superabsorbent Through Copolymerization Grafting Cross-linking Onggok with Acrilamide. Supervised by MUHAMMAD FARID and M ANWAR NUR.

Solid wastes of tapioca is known as onggok. This study is aiming to see a possibility to increase the value of onggok by transforming it into a superabsorbent polymer through grafting cross-linking copolymerization of acrylamide as a monomer,

N,N’-methylenebisacrylamide as a cross-linker, and ammonium persulfate as an initiator. Onggok was used as a backbone in grafting and cross-linking copolymerization. The copolymerization was conducted at 70oC for 3 hours and the copolymer was saponified with NaOH 1M for 2 hours. Water absorbency capacity of the saponified copolymer as well as unsaponified copolymer thereafter were measured. The saponified copolymer showed significant difference in absorbency capacity, i.e. 28.92 g/g and 1040.08 g/g, for unsaponified and saponified copolymer, repectively. This was obtained from copolymer composed of 25% onggok, 75% acrylamide, 25 mg N,N’-methylenebisacrylamide, and 250 mg ammonium persulfate. The occurrence of grafting cross-linking copolymer was confirmed by fourier transformed infrared spectra, where it was found to exhibit all characteristic bands of both polysaccharide fractions of onggok and acrylamides units.

SINTESIS SUPERABSORBEN MELALUI KOPOLIMERISASI

PENCANGKOKAN DAN PENAUTAN SILANG ONGGOK

DENGAN AKRILAMIDA

MOHAMAD AMRONI

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains pada

Departemen Kimia

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

Judul : Sintesis Superabsorben Melalui Kopolimerisasi Pencangkokan dan

Penautan Silang Onggok dengan Akrilamida.

Nama : Mohamad Amroni

NIM : G44061074

Menyetujui

Pembimbing I,

Pembimbing II,

Drs. Muhammad Farid

Prof. (em) Dr. Ir. H. M. Anwar Nur, M.Sc

NIP 19640525 199203 1 003

Mengetahui

Ketua Departemen

Prof. Dr. Ir. Tun Tedja Irawadi, MS

NIP 19501227 197603 2 002

PRAKATA

Puji dan syukur penulis panjatkan kehadirat Allah SWT yang senantiasa memberikan rahmat dan hidayah-Nya sehingga penulis dapat menyelesaikan karya ilmiah dengan judul: Sintesis Superabsorben melalui Kopolimerisasi Pencangkokan dan Penautan Silang Onggok dengan Akrilamida. Shalawat dan salam disampaikan kepada Nabi Muhammad SAW beserta keluarga, sahabat, dan pengikutnya yang tetap berada di jalan-Nya hingga akhir zaman.

Penulis mengucapkan terima kasih kepada Drs. Muhammad Farid dan Prof. (em) Dr. Ir. H. M. Anwar Nur, M.Sc. selaku pembimbing atas segala saran, kritik, dorongan, dan bimbingannya selama penelitian dan penyusunan karya ilmiah ini. Penulis juga mengucapkan terima kasih kepada Bapak Khotib, Bapak Furqoni, Budi, dan teman-teman analis laboratorium terpadu IPB.

Ucapan terima kasih tak terhingga kepada Alm.Bapak, Ibu, Mbak Nurul atas nasihat, semangat, bantuan materi, dan doanya. Selain itu penulis mengucapkan terima kasih kepada Karin, Mas Yono, Kak Anto, Muti, Irvan, Hisyam, dan teman-teman penelitian di laboratorium terpadu IPB atas doa dan semangatnya yang telah membantu dalam penyelesaian karya ilmiah ini. Semoga tulisan ini bermanfaat dan dapat menambah wawasan ilmu pengetahuan bagi penulis khususnya dan pembaca umumnya.

Bogor, Mei 2011

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta pada tanggal 26 April 1989 dari pasangan Alm. Gufron Nadjib dan Dewi Abi Siswati. Penulis merupakan anak kedua dari dua bersaudara. Tahun 2006 penulis lulus dari SMA Negeri 39 Jakarta dan pada tahun yang sama penulis masuk IPB Program Studi Kimia, Departemen Kimia, Fakultas Matematika dan Ilmu Pengetahuan Alam.

DAFTAR ISI

Halaman

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... viii

DAFTAR LAMPIRAN ... ix

PENDAHULUAN ... 1

METODE Analisis Proksimat ... 2

Kopolimerisasi Pencangkokan dan Penautan Silang ... 2

Saponifikasi ... 2

Pengukuran Daya Serap Air ... 2

Pencirian ... 2

HASIL DAN PEMBAHASAN Analisis Proksimat ... 3

Kopolimer Pencangkokan dan Penautan Silang ... 3

Pencirian ... 5

SIMPULAN DAN SARAN Simpulan ... 8

Saran ... 8

DAFTAR PUSTAKA ... 8

DAFTAR TABEL

Halaman

1 Desain percobaan penyaringan kopolimerisasi pencangkokan dan penautan silang onggok dengan akrilamida ... 2 2 Hasil analisis proksimat ... 3 3 Hasil pengujian kadar nitrogen, efisiensi pencangkokan, dan daya serap air

kopolimer pencangkokan dan penautan silangonggok dengan akrilamida ... 3 4 Hasil daya serap air maksimum setelah saponifikasi berdasarkan

perbandingan bahan dasar dan monomer dari beberapa penelitian ... 3

DAFTAR GAMBAR

Halaman

1 Pengaruh saponifikasi produk pencangkokan dan penautan silang terhadap daya

serap air ... 4 5 2 Hasil pengujian daya serap air setelah saponifikasi sebelum direndam air dan

setelah direndam air ... 4 3 Pengaruh saponifikasi produk

p

encangkokan dan penautan silang terhadapkandungan nitrogen ... 4 4 Efisiensi pencangkokandari kopolimer pencangkokan dan penautan silang

terhadap kandungan nitrogen ... 5 5 Hubungan antara daya serap air dengan monomer-penaut silang, monomer-

inisiator, dan penaut silang-inisiator ... 5 6 Spektrum FTIR onggok, kopolimer

p

encangkokan dan penautan silangsebelum dan setelah saponifikasi ... 6 7 Spektrum FTIR kopolimer pencangkokan dan penautan silang sebelum

saponifikasi dengan berbagai komposisi ... 6 8 Spektrum FTIR kopolimer pencangkokan dan penautan silang setelah sapo-

nifikasi dengan berbagai komposisi ... 7 9 Morfologi permukaan onggok awal, kopolimer pencangkokan dan penautan

ix

DAFTAR LAMPIRAN

Halaman

1 Radas kopolimerisasi pencangkokan dan penautan silang onggok dengan akrilamida ... ... 10 2 Diagram alir penelitian ... 11 3 Data analisis proksimat ... 13 4 Reaksi kopolimerisasi pencangkokan dan penautan silang fraksi polisakarida

dalam onggok dengan akrilamida ... 17 5 Data pengukuran kadar nitrogen, efisiensi pencangkokan, dan daya serap air ... 19 6 Hasil analisis persamaan titik optimumdengan visualisasiplot optimisasi

danplotinteraksi dengan perangkat lunak minitab 16 ... 21 7 Hasil Anova untuk daya serap air setelah saponifikasi kopolimerisasi

PENDAHULUAN

Salah satu tanaman yang paling banyak tumbuh di Indonesia ialah ubi kayu atau lebih dikenal dengan nama singkong manis (Manihot utilisima) dan singkong pahit (Manihot esculenta) Singkong memiliki kandungan pati yang tinggi sebagai sumber karbohidrat. Saat ini penggunaan singkong banyak diolah menjadi tepung tapioka. Pengolahan singkong menjadi tepung tapioka menghasilkan produk samping berupa limbah padat (onggok) dalam jumlah besar. Pada industri tapioka dihasilkan 75% limbah padat tapioka dari total bahan baku yang digunakan (Virlandia 2005). Dalam 1 ton singkong dihasilkan 250 kg singkong dan 114 kg onggok (Supriyadi et al. 2009). Kandungan terbesar dalam onggok ialah pati dan selulosa (Nikmawati 1999) sehingga banyak penelitian yang dilakukan untuk memodifikasi selulosa dan pati dalam onggok. Salah satu cara memodifikasinya yaitu pembuatan polimer superabsorben yang memiliki nilai ekonomi tinggi. Oleh karena itu, pemanfaatan onggok dijadikan produk-produk yang memiliki nilai jual lebih tinggi perlu dikembangkan lebih intensif.

Polimer superabsorben memiliki gugus hidrofilik yang mampu menyerap dan mempertahankan sejumlah cairan, serta mengeluarkannya dalam kondisi tertentu (Zhang et al. 2006). Suatu polimer dapat dikatakan polimer superabsorben jika memilki kemampuan menyerap lebih dari 100 kali lipatnya (>10.000%) (Zhang et al. 2007). Kebanyakan polimer superabsorben yang ada saat ini memilki tingkat biodegradabilitas yang rendah sehingga berpotensi merusak lingkungan. Oleh karena itu, banyak dikembangkan penelitian pembuatan polimer superabsorben yang teruraikan hayati berbahan dasar polimer alam seperti, pati dan selulosa (Nakason et al. 2010).

Pada umumnya, pembuatan polimer superabsorben dilakukan dengan cara pencangkokkan monomer ke dalam substrat. Proses pencangkokan dan penautan silang menggunakan bahan inisiator polimerisasi dan penaut silang. Bahan inisiator yang biasa digunakan yaitu garam persulfat (K+, Na+, NH4+) dan hidrogen peroksida (Moad &

Solomon 2006), sedangkan penaut silang yang biasa digunakan, yaitu N,N’-metilena- bisakrilamida (MBA) dan 1,1,1-trimetil propana triakrilat (Kiatkamjornwong 2007). Monomer yang biasa digunakan pada

silang adalah asam akrilat dan akrilamida (Li et al. 2007; Teli & Waghmare 2009)

Kopolimerisasi pencangkokan pernah dilakukan untuk memodifikasi pati singkong menjadi polimer superabsorben (Khalil et al. 1998; Lanthong et al. 2006). Selain itu, penelitian terhadap turunan lignoselulosa dari beberapa tanaman yang berbeda juga digunakan sebagai substrat dalam reaksi kopolimerisasi pencangkokan (Hon 1982). Oleh karena itu, pemikiran untuk memodifikasi polisakarida dalam onggok tapioka dengan kopolimerisasi pencangkokan dan penautan silang dengan monomer akrilamida telah dilakukan oleh Teli & Waghmare (2009). Hasil yang diharapkan dengan kopolimerisasi pencangkokan dan penautan silang yaitu polimer yang terbentuk memilki daya serap air yang tinggi dan melepaskannya secara perlahan-lahan. Campuran poliakrilamida dan polisakarida (<0,001% atau 22 kg/ha) telah digunakan untuk memperbaiki sifat fisik tanah, terutama berkaitan dengan perkolasi dan laju infiltrasi serta ukuran partikel tanah (Wallace & Wallace1986).

Peneltian ini bertujuan mensintesis superabsorben dari onggok yang mengandung polisakarida melalui kopolimerisasi pencangkokan dan penautan silang dengan akrilamida sebagai monomer, amonium persulfat sebagai inisiator, dan N,N’-metilena- bisakrilamida sebagai penaut silang. serta mengkaji pengaruh ketiga parameter tersebut terhadap sifat produknya. Produk yang dihasilkan dievaluasi melalui daya serap air, pencirian gugus fungsi, morfologi permukaan, dan efisiensi pencangkokan.

METODE

Penelitian ini terbagi dalam lima tahap, yaitu tahap analisis proksimat, kopolimerisasi pencangkokan dan penautan silang, saponifikasi, pengukuran daya serap air, dan pencirian. Bagan alir penelitian dapat dilihat pada Lampiran 2. Kopolimer dilakukan pencirian dengan instrumen Spektrofotometer inframerah fourier (FTIR) Shimadzu IRPrestige-21 dan Mikroskop elektron payaran (SEM) SMT Zeiss Evo 50.

2

Analisis Proksimat

Sampel onggok dicuci dengan air sampai filtrat hasil pencucian jernih kemudian dikeringkan. Kemudian onggok kering dihaluskan hingga lolos ayakan 100 mesh. Sampel kemudian dianalisis proksimat yang terdiri dari penentuan kadar air (metode gravimetri), kadar abu (metode gravimetri), kadar lemak (metode soxhlet), kadar protein (metode Kjeldahl), dan kadar karbohidrat (metode fenol-H2SO4) (Lampiran 3).

Kopolimerisasi Pencangkokan dan Penautan Silang

Komposisi bahan menggunakan desain percobaan penyaringan kopolimer pencangkokan dan penautan silang onggok dengan akrilamida (Tabel 1). Desain percobaan yang digunakan adalah rancangan faktorial parsial tiga faktor dengan dua taraf. Faktor yang digunakan yaitu konsentrasi akrilamida sebagai monomer, APS sebagai inisiator, dan MBA sebagai penaut silang serta menggunakan perangkat lunak minitab 16. Sejumlah onggok ditimbang dan ditambahkan air destilata hingga terbentuk bubur di dalam labu leher tiga yang telah dilengkapi dengan kondensor, aliran gas nitrogen, termometer, dan pengaduk (Lampiran 1). Kemudian dipanaskan hingga suhu 95oC selama 30 menit dengan kondisi atmosfer gas nitrogen. Setelah itu suhu diturunkan menjadi 60-65oC, lalu ditambahkan sejumlah inisiator APS sambil diaduk selama 15 menit. Kemudian ditambahkan sejumlah akrilamida dan MBA secara perlahan lalu suhu dinaikkan menjadi 70oC dan direaksikan selama 3 jam.

Produk yang dihasilkan dicuci dengan metanol dan etanol. Setelah itu produk direfluks dengan aseton selama 1 jam. Lalu dikeringkan dengan suhu 60oC hingga bobot produk konstan. Produk kering digiling dan disaring hingga terbentuk partikel kecil berukuran 80-100 mesh.

Saponifikasi (Nakason et al. 2010)

Sebanyak 40 g kopolimer ditambahkan 100 ml NaOH 1M dan 100 ml akuades dan dipanaskan sampai suhu 90oC selama 2 jam. Setelah dinetralkan dengan penambahan HCl 1 M, lalu dikoagulasi dan dipresipitasi dengan metanol dan etanol. Hasil kopolimer saponifikasi dikeringkan pada suhu 60oC. Kemudian produk kering digiling dan dihaluskan hingga lolos ayakan 80 mesh.

Tabel 1 Desain percobaan penyaringankopo- limer pencangkokan dan penautan silang onggok dengan akrilamida

No. Onggok tapioka (%) Akrilamida (%) MBA (mg) APS (mg)

1 40 60 15 300

2 40 60 15 300

3 40 60 35 200

4 40 60 35 200

5 25 75 25 250

6 25 75 25 250

7 25 75 25 250

8 25 75 25 250

9 10 90 15 200

10 10 90 15 200

11 10 90 35 300

12 10 90 35 300

Pengukuran Daya Serap Air (Nakason et al.2010)

Sejumlah kopolimer kering baik sebelum maupun setelah saponifikasi direndam dalam akuades pada suhu ruang untuk mendapatkan pengembangan yang seimbang. Kemudian sampel yang telah mengembang dipisahkan dari air yang tidak terserap dan disaring hingga partilkel lebih dari 100 mesh. Kesetimbangan penyerapan air (Qeq)

ditentukan dengan menimbang sampel yang telah mengembang dengan persamaan sebagai berikut:

dengan m1 dan m2 adalah hasil penimbangan

sampel kering dan sampel yang telah mengembang.

Pencirian

Sampel onggok tapioka dan kopolimer yang dihasilkan, baik sebelum saponifikasi maupun setelah saponifikasi dilakukan pencirian dengan analisis gugus fungsi FTIR dan morfologi permukaan SEM. Selain itu juga dilakukan uji nitrogen dengan metode Kjedahl untuk kopolimer sebelum dan setelah saponifikasi serta menentukan efisiensi pencangkokan (Lanthong et al. 2006). Berikut persamaan yang digunakan.

Keterangan:

N (%) = Kandungan nitrogen (%) BA = Bobot atom (g) BM = Bobot molekul (g)

Nitrogen (%)= Vsampel-Vblanko x N x 0.014

Bobot sampel (g) x100%

Qeq =m2−m1 m1 Rasio pencangkokan Efisiensi pencangkokan (%)

= Rasio pencangkokan

% monomer terhadap preparat onggok x 100% =

100[N % x BM akrilamidaBA nitrogen ]

HASIL DAN PEMBAHASAN

Analisis Proksimat

Onggok yang digunakan sebagai bahan baku pembuatan superabsorben dicuci terlebih dahulu untuk menghilangkan pengotor, lalu dihaluskan hingga lolos ayakan 100 mesh untuk meningkatkan luas permukaan sehingga reaksi yang terjadi lebih sempurna. Onggok juga dilakukan analisis proksimat, yaitu untuk mengetahui kandungan kimia yang terkandung di dalamnya. Analisis yang dilakukan antara lain penentuan kadar air, abu, lemak, protein, dan karbohidrat (Tabel 2).

Tabel 2 Hasil analisis proksimat

Analisis Kadar (%)

A B

Air 11.30 20.00

Abu 0.55 0.17

Protein 4.57 1.57

Lemak 0.21 0.26

Karbohidrat 82.70 68.00

Keterangan: A : Hasil penelitian ini

B : Hasil penelitian Pratama (2009)

Berdasarkan hasil yang diperoleh, kandungan terbesar dalam onggok yaitu karbohidrat sebesar 82.70%. Hasil ini sejalan dengan yang telah dilakukan oleh Pratama (2009) dengan kadar karbohidrat sebesar 68.00%. Selain itu, hasil kadar protein dan lemak sangat kecil sehingga tidak diperlukan penghilangan protein (deproteination) dan lemak (defatting).

Kopolimer Pencangkokan dan Penautan Silang

Onggok digunakan sebagai kerangka utama dalam kopolimerisasi pencangkokan dan penautan silang dengan akrilamida sebagai monomer, APS sebagai inisiator, dan MBA sebagai penaut silang dengan reaksi pada Lampiran 4. Kopolimerisasi dilakukan dengan berbagai komposisi dalam kondisi gas nitrogen. Gas nitrogen berfungsi menghilangkan oksigen dari sistem reaksi dan meminimalisasi radikal peroksida yang dapat menghambat rekasi kopolimerisasi sehingga pembentukan homopolimer dapat dihindari (Kurniadi 2010). Suhu kopolimerisasi yang digunakan yaitu 70oC yang telah dilakukan oleh Lanthong et al. (2006); Li et al. (2007);

Tabel 3 Hasil pengujian kadar nitrogen, efisiensi pencangkokan, dan daya serap air kopolimer pencangkokan dan penautan silangonggok dengan akrilamida

Onggok tapioka (g) Akrilamida (g) MBA (mg) APS (mg)

Nitrogen (%) Efisiensi

pencangk okan (%)

Daya serap air Sebelum saponifikasi Setelah saponifikasi Sebelum saponifikasi Setelah saponifikasi

12.00 18.00 15.00 300.00 12.51 9.59 34.71 19.67 458.13

12.00 18.00 15.00 300.00 11.46 7.05 27.75 16.25 449.07

12.00 18.00 35.00 200.00 11.63 8.04 28.75 28.39 514.32

12.00 18.00 35.00 200.00 13.30 7.55 41.44 23.24 516.81

7.50 22.50 25.00 250.00 14.30 9.74 52.78 29.44 1279.87

7.50 22.50 25.00 250.00 14.10 10.77 50.19 31.67 1033.47

7.50 22.50 25.00 250.00 14.07 10.68 49.82 29.28 1019.32

7.50 22.50 25.00 250.00 14.47 9.70 55.14 25.29 827.64

3.00 27.00 15.00 200.00 16.15 9.90 90.52 40.87 407.67

3.00 27.00 15.00 200.00 16.60 10.55 106.47 42.23 473.52

3.00 27.00 35.00 300.00 16.08 11.66 88.39 33.22 838.14

3.00 27.00 35.00 300.00 16.50 10.81 102.54 37.03 895.74

Keterangan:

Bagian yang ditebal untuk kopolimer dengan daya serap air maksimum.

Tabel 4 Hasil daya serap air maksimum setelah saponifikasi berdasarkan perbandingan bahan dasar dengan monomer dari beberapa penelitian

Hasil

A B C

Daya serap air maksimum (g/g)

1040.08 1077.00 606.00

Keterangan:

A: Penelitian ini dengan komposisi 25% onggok dan 75% akrilamida

4

Hua & Wang (2008). Produk hasil kopolimerisasi dicuci dengan metanol dan etanol untuk mengikat air dalam produk serta direfluks dengan aseton untuk menghilangkan homopolimer. Setelah itu, kopolimer yang terbentuk dilakukan pengujian kadar nitrogen, dan efisiensi pencangkokan (Tabel 3) serta karakterisasi analisis gugus fungsi dengan FTIR dan morfologi permukaan dengan SEM.

Pengukuran daya serap air sebelum dan setelah saponifikasi terlihat perbedaan yang signifikan (Gambar 1). Daya serap air sebelum saponifikasi untuk kopolimer 1, 2, 3, 4, dan 5 berturut-turut 17.96, 27.41, 28.92, 35.15, dan 41.55 g/g, sedangkan daya serap air setelah saponifikasi untuk kopolimer 1, 2, 3, 4, dan 5 berturut-turut 453.6, 515.57, 1040.08, 866.94, dan 414.92 g/g. Perlakuan saponifikasi dapat meningkatkan daya serap air secara signifikan dibandingkan dengan sebelum saponifikasi (Gambar 2). Hal ini sejalan dengan yang telah dilakukan oleh Li et al. (2006) dan Nakason et al. (2010) (Tabel 4). Daya serap air terbesar, yaitu pada kopolimer 3 setelah saponifikasi sebesar 1040.08 g/g. Hasil ini menunjukkan bahwa kopolimer yang terbentuk dapat dikatakan polimer superabsorben karena mampu menyerap air hingga lebih dari 100 kali lipatnya (>10.000%) (Zhang et al. 2007).

Gambar 1 Pengaruh saponifikasi produk pencangkokan dan penautan silang terhadap daya serap air.

Keterangan kopolimer:

No. Onggok

(%)* Akrilamida (%)* MBA (mg) APS (mg)

1 40 60 15 300

2 40 60 35 200

3 25 75 25 250

4 10 90 35 200

5 10 90 15 300

*Persentase berdasarkan bobot total onggok dan akrilamida sebesar 30 g.

(a) (b) Gambar 2 Hasil pengujian daya serap air

setelah saponifikasi (a) sebelum dan (b) setelah direndam air.

Peningkatan daya serap air erat hubungannya dengan muatan dalam sistem polimer akibat adanya konversi gugus fungsi amida (-COONH2) menjadi gugus karboksilat

(-COOH) dan karboksil (-COO-) (Teli & Waghmare 2009), yang ditunjukkan dengan berkurangnya kandungan nitrogen setelah saponifikasi (Gambar 3). Kandungan nitrogen sebelum saponifikasi untuk kopolimer 1, 2, 3, 4, dan 5 berturut-turut 11.99, 12.47, 14.24, 16.38, dan 16.29%, sedangkan kandungan nitrogen setelah saponifikasi untuk kopolimer 1, 2, 3, 4, dan 5 berturut-turut 8.32, 7.80, 10.22, 10.23, dan 11.24%. Kandungan nitrogen terbanyak terdapat pada kopolimer dengan komposisi akrilamida 90%, yaitu pada kopolimer 4 dan 5. Kandungan nitrogen ini menentukan efisiensi pencangkokan (Gambar 4). Efisiensi pencangkokan menunjukkan bahwa produk yang terbentuk telah tercangkok. Semakin besar komposisi monomer semakin besar efisiensi pencangkokan. Namun, kenaikan efisiensi pencangkokan tidak mempengaruhi daya serap air karena daya serap air dipengaruhi oleh struktur ruang dari kopolimer yang bersifat hidrofilik.

Pengukuran daya serap air maksimum yang diperoleh sesuai dengan analisis plot optimisasi dan plot interaksi (Lampiran 5) yang menggunakan perangkat lunak minitab 16. Berdasarkan persamaan titik optimum, untuk memperoleh daya serap air maksimum 1040.0750 g/g digunakan komposisi 25%, onggok, 75% monomer, 25 mg penaut silang, dan 250 mg inisiator, yaitu pada kopolimer 3. Hal ini juga ditunjukkan pada visualisasi hubungan antara daya serap air dengan monomer, penaut silang, dan inisiator (Gambar 5). Selain itu, hasil Anova (Lampiran 6) menunjukkan bahwa nilai probabilitas baik pengaruh linear maupun kuadratik dari variabel monomer, penaut silang, dan inisiator lebih kecil dari 0.05 (P<0.05), artinya berpengaruh nyata terhadap daya serap air setelah saponifikasi pada tingkat kepercayaan 95%.

Pencirian

Spektrum FTIR dari onggok tapioka, kopolimer pencangkokan dan penautan silang sebelum dan setelah saponifikasi ditunjukkan pada Gambar 6. Serapan lebar pada bilangan gelombang 3550-3000 cm-1 menunjukkan

vibrasi ulur O-H dan puncak serapan sedang pada 2980 cm-1 menunjukkan vibrasi ulur C-H. Selanjutnya, terdapat tiga puncak serapan kuat pada 1167, 1128, dan 1072 cm-1. yang mengindikasikan vibrasi ulur C-O-C. Titik analisis utama menyangkut keberhasilan proses ini diamati pada pita serapan dengan bilangan gelombang 3228, 1667, dan 1613 cm-1 yang mencirikan vibrasi ulur N-H, vibrasi ulur C=O dan ikatan N-H pada gugus amida dari unit monomer dan penaut silang

Gambar 4 Efisiensi pencangkokan dari kopolimer pencangkokan dan penautan silang.

Gambar 5 Hubungan antara daya serap air dengan (a) monomer-penaut silang, (b) monomer- inisiator, dan (c) penaut silang-inisiator.

(a) (c) (b) 0 10 20 30 40 50 60 70 80 90 100

1 2 3 4 5

6

secara kimia pada kerangka utama onggok tapioka. Selanjutnya, puncak serapan pada 1465 dan 1400 cm-1 yang menggambarkan vibrasi ikatan N-H untuk ulur C-N dan vibrasi ulur –C-N yang juga menjadi pencirian dari gugus amida yang telah tercangkok pada kerangka utama onggok. Selain itu, dilakukan juga pengukuran spektrum FTIR untuk kopolimer 1, 2, 3, 4, dan 5 sebelum (Gambar 7) dan setelah saponifikasi (Gambar 8).

Kelima spektrum kopolimer baik sebelum maupun setelah saponifikasi tersebut memiliki serapan yang hampir sama. Hasil menunjukkan bahwa kelima kopolimer tersebut memiliki gugus fungsi yang sama.

Berdasarkan hasil pemantauan morfologi permukaan dengan SEM dengan perbesaran 1000 kali terlihat bahwa onggok awal tertutupi butiran-butiran yang menjadi ciri khas pati (Lanthong et al. 2006) (Gambar 9a). (b)

Gambar 6 Spektrum FTIR onggok ( ), kopolimer pencangkokan dan penautan silang sebelum ( ), dan setelah saponifikasi ( ).

Gambar 7 Spektrum FTIR kopolimer pencangkokan dan penautan silang sebelum saponifikasi dengan berbagai komposisi.

3228 2980

1667 1613

1465 1400 1167 1128

Selain itu, produk kopolimer pencangkokan dan penautan silang memiliki morfologi permukaan yang berbeda dengan onggok awal dan membentuk permukaan yang kasar dan berongga (Gambar 9b). Saponifikasi

menyebabkan perubahan morfologi permukaan produk kopolimer pencangkokan dan penautan silang yang ditunjukkan oleh struktur datar berlapis dan tidak berongga (Gambar 9c).

Gambar 8 Spektrum FTIR kopolimer pencangkokan dan penautan silang setelah saponifikasi dengan berbagai komposisi.

Gambar 9 Morfologi permukaan (a) onggok awal, kopolimer pencangkokan dan penauan silang (b) sebelum, dan (c) setelah saponifikasi dengan

(a)

(c)

8

SIMPULAN DAN SARAN

Simpulan

Penentuan daya serap maksimum air dengan persamaan titik optimum menggunakan perangkat lunak minitab 16 sesuai dengan hasil yang diperoleh dengan komposisi 25% onggok, 75% monomer, 25 mg penaut silang, dan 250 mg inisiator (kopolimer 3). Perlakuan saponifikasi dapat meningkatkan daya serap air secara signifikan dibandingkan dengan sebelum saponifikasi. Hal ini dapat dilihat dari perubahan daya serap air untuk kopolimer 3 dari 28.92 g/g menjadi 1040.08 g/g. Kandungan nitrogen menentukan efisiensi pencangkokan. Hasil analisis gugus fungsi dengan FTIR, morfologi permukaan dengan SEM, dan profil pencirian produk pencangkokan dan penautan silang dari efisiensi pencangkokan menunjukkan bahwa proses sintesis telah berhasil dilakukan.

Saran

Desain penyaringan kopolimerisasi pencangkokan dan penautan silang onggok dengan akrilamida perlu dilakukan penelitian lanjutan untuk mendapatkan daya serap air maksimum disekitar komposisi 25% onggok, 75% monomer, 25 mg penaut silang, dan 250 mg inisiator dengan rentang konsentrasi bahan yang lebih kecil.

DAFTAR PUSTAKA

[AOAC] Association of Official Analytical Chemist. 1999. Official Methods of Analysis of AOAC International. Edisi ke-8. Maryland: AOAC International. Hua S, Wang A. 2008. Synthesis,

characterization and swelling behaviors of sodium alginate-g-poly (acrylic acid)/ sodium humate superabsorbent. Carbo Poly 75:79-84.

Hon DN. 1982. Graft Copolimerization of Lignocellulosic Fibers. Washington DC: American Chemical Society.

Khalil MI, Farag S. 1998. Utilization of some starch derivatives in heavy metal ion removal. J App Poly Sci 69:45-50.

Kiatkamjornwong S. 2007. Superabsorbent Polymers and Superabsorbent Polymer Composites. Science Asia 33:39-43. Kurniadi T. 2010. Kopolimerisasi grafting

monomer asam akrilat pada onggok singkong dan karakterisasinya [tesis].

Bogor: Program Pascasarjana, Institut Pertanian Bogor.

Lanthong et al. 2006. Graft copolymerization, characterization and degradation of cassava starch-g acrylamide/itaconic acid super-absorbents. Carbo Poly 66:229–245. Li A, Zhang J, Wang A. 2007. Utilization of starch and clay for preparation of superabsorbent composite. J res tech 98:327-332.

Moad G, Solomon. 2006. The Chemistry of Radical Polymerization. Edisi ke-2. Oxford: Elsevier.

Nakason et al. 2010. Preparation of cassava starch-graft-polyacrilamide super-absorbents and associated composites by reactive blending. Carbo Poly 81:348-357. Nikmawati. 1999. Pola konsumsi pangan, tingkat kecukupan gizi, dan status gizi kaitannya dengan budaya makan onggok pada masyarkat Cireundeu, Cimahi, Jawa Barat [tesis]. Bogor: Program Pascasarjana, Institut Pertanian Bogor. Pratama AG. 2009. Mempelajari Pengaruh

Konsentrasi Ragi Instan dan Waktu Fermentasi Terhadap Pembuatan Alkohol dari Ampas Ubi Kayu (Manihot utilisma) [skripsi]. Medan: Fakultas Pertanian, Universitas Sumatera Utara.

Supriyadi et al. 2002. Onggok untuk bahan pakan. [terhubung berkala]. http://www.poultryindonesia.com/modules .php?name=News&file=article&sid=839 [19 November 2010].

Teli MD, Waghmare. 2009. Synthesis of superabsorbent from carbohydrate waste. Carbo Poly 78:492-496.

Virlandia F et al. 2005. Pemanfaatan onggok tapioka sebagai bahan baku pembuatan minyak melalui teknologi biokonversi [skripsi]. Bandung: Fakultas Pertanian, Universitas Padjajaran.

Wallace A, Wallace GA. 1986. Effect of very low rates of synthetic soil conditioner on soils. J Soil Sci 141:324-327.

Zhang J, Li A, Wang A. 2006. Study on superabsorbent composite. VI. Preparation, characterization and swelling behaviors of starch phosphate graft- acrylamide attapulgite superabsorbent composite. Carbo Poly 65(2):150–158. Zhang J, Wang G, Wang A. 2007.

10

Lampiran 1 Radas kopolimerisasi pencangkokan dan penautan silang onggok

dengan akrilamida

1 2 3 4 5 6 7 8 9 1 10

2 3 4 5 6 7 8 9

11

Nitrogen

Lampiran 2 Diagram alir penelitian

Sampel onggok tapioka

Cuci dan keringkan

Sampel onggok kering dihaluskan

Sejumlah sampel onggok halus ditambahkan 150 ml air destilata (penghilangan gas O2 dengan

mengalrkan gas N2) (T=95oC, 30 menit)

Analisis proksimat

Ditambahkan sejumlah APS ke dalam 12.5 ml air destilata

(T=60-65oC, 15 menit)

Ditambahkan sejumlah akrilamida dan MBA ke dalam 200 ml air destilata

(T=60-65oC, 15 menit)

Dipanaskan selama 3 jam pada suhu 70oC

Dicuci dengan metanol, etanol, dan aseton

12

Lanjutan lampiran 2 Diagram alir penelitian

10 g kopolimer yang terbentuk

Ditambahkan 25 ml NaOH 1M dan 25 ml air destilata, lalu

direfluks (T=90oC, 2 jam)

Dinetralkan dengan HCl 1M

Dicuci dengan metanol dan etanol

Dikeringkan pada suhu 60oC sampai bobotnya konstan dan dihaluskan

Pencirian

SEM

FTIR Efisensi

Lampiran 3 Data analisis proksimat

1. Kadar Air (AOAC 1999)

Contoh sebanyak 1 g dimasukan ke dalam cawan porselin yang sudah

ditimbang bobot bersihnya. Kemudian dimasukan ke dalam

oven

105

oC selama

6 jam. Kadar air contoh merupakan selisih antara bobot contoh awal sebelum

dikeringkan dengan bobot contoh setelah dikeringkan.

Ulangan

Bobot (g)

Kadar

air (%)

Cawan

kosong

Sampel

Setelah

dipanaskan

Sampel

setelah

dipanaskan

Bobot

air

1

82.6735 12.2720

93.5281

10.8546

1.4174

11.55

2

82.4882 12.8445

93.9134

11.4252

1.4193

11.05

Rerata

11.30

Contoh Perhitungan:

2. Kadar Abu (AOAC 1999)

Sebanyak 2 g contoh dimasukkan ke dalam cawan porselin lalu dipijarkan

di atas pembakar sampai asapnya hilang. Selanjutnya, diabukan di dalam tanur

600

oC selama 6 jam sampai menjadi abu, lalu ditimbang sampai diperoleh

bobot yang konstan.

Ulangan

Bobot (g)

Kadar abu

(%)

Cawan

kosong

Cawan

kosong+isi

Isi

Setelah

dipanaskan

1

63.1210

63.1244

2.0034

0.0111

0.5541

2

65.0788

67.0823

2.0035

0.0111

0.5541

Rerata

0.5541

Contoh Perhitungan:

Kadar air = Bobot air (g)

Bobot sampel (g)x100% =

1.4174 g

12.2720 gx100% = 11.55%

Kadar air = Bobot air (g)

Bobot sampel (g)x100%

Kadar abu = Bobot abu (g)

Bobot sampel (g)x100% =

0.0111 g

2.0034 gx100% = 0.5514%

Kadar abu = Bobot abu (g)

14

Lanjutan lampiran 3 Data analisis proksimat

3. Kadar Lemak (AOAC 1999)

Labu lemak yang bersih ditambahkan beberapa batu didih lalu ditimbang

bobot kosongnya. Labu lemak ini diisi dengan 50 ml pelarut petroleum

benzene. Sebanyak 3 g contoh dibungkus dengan kertas saring yang dibuat

selongsong, lalu ditempatkan dalam alat soxhlet yang disambung dengan alat

refluks dan labu lemak. Ekstraksi dilakukan selama ± 6 jam. Larutan lemak

dalam pelarut disulingkan sehingga diperoleh kembali pelarut yang semula

dipakai dalam alat soklet dan lemak dalam labu lemak. Labu lemak kemudian

dikeringkan pada

oven

60

oC dan ditimbang sampai diperoleh bobot yang

konstan.

Ulangan 1

Ulangan 2

Rerata

Bobot sampel

2.5149 g

2.5125

bobot labu + lemak

82.3712 g

82.3624

bobot labu + lemak

82.5739 g

82.3683

bobot lemak

0.0047 g

0.0059

Kadar lema