ABSTRACT

Application of Waterbased and Oilbased Wood Finishes

On Five Wood Species from Community Forest

by

1)

Ika Nur Aprilia Ningtyas, 2) I Wayan Darmawan

Timber from community forest did not have a good appearance than natural forest. One of the method to repair this condition is finding a good finishing technique to this community timber, especially community timber for furniture. Global warming issue also influence the forest industry in Indonesia, especially the forest industry which export their product to Japan and Europe. Their product must have a little VOC (Volatile Organic Compound). This research investigated the application and characteristic from waterbased finishes and oil finishes on the five community timber.

This research was conducted on Mei until November, 2011 in Improvement of Forest Product Quality Laboratory, Forestry of Faculty, Bogor Agricultural University. Finishing materials which is used in this research was Propan PU as oil finishes and Impra Aqua as waterbased finishes. The community timber which was used in this research is Akasia (Acacia mangium), Nangka (Artocarpus heterophyllus), Jati (Tectona grandis), Mindi (Melia azedarach), and

Mahoni (Swietenia macrophylla). This sample board was distinguished by the flat

sawn and quarter sawn, and wet water content and dry water content. This sample was made measuring 20 cm x 10 cm x 2 cm.

Based on this research, spray gun is the best equipment to apply the Impra Aqua. In addition, Impra Aqua product is odorless and does not cause irritation of the eye. It means that it is safe for health and can be used in the process painting is easy to clean. However, the color of lacquer/top coat which is produced by using Aqua Lacquer is less shiny than using Poly Urethane Lacquer, yet both Clear Gloss. Endurance test sample of household chemicals, heat and cold well and taking Propan Poly Urethane or Impra Aqua did not show too differences because they both get into the classes 9-8. Sample taking Propan Poly Urethane is more resistant to attack soil termite (Coptotermes curvignathus Holmgren) than the sample using Impra Aqua because Propan Poly Urethane have strong odors that

are not favored by soil termite (Coptotermes curvignathus Holmgren).

Keywords: Finishing, Propan Poly Urethane, Impra Aqua.

1)

Student of Forest Product Department, Faculty of Forestry, IPB.

2)

IKA NUR APRILIA NINGTYAS. Aplikasi Bahan Finishing Pelarut Air dan

Pelarut Minyak pada Lima Jenis Kayu Rakyat. Dibimbing oleh I WAYAN

DARMAWAN.

Kayu yang berasal dari hutan rakyat memiliki penampilan yang kurang bagus jika dibandingkan dengan kayu-kayu yang berasal dari hutan alam. Salah satu cara untuk menanggulangi hal tersebut adalah dengan menemukan teknik

finishing yang baik terhadap kayu-kayu dari hutan rakyat, terutama kayu-kayu

yang akan dijadikan bahan baku furniture. Semakin maraknya isu global warming

belakangan ini, memberi pengaruh bagi industri kehutanan terutama industri-industri kehutanan yang mengekspor produknya ke Jepang dan Eropa. Industri-industri ini diharuskan menghasilkan emisi pelarut organik yang rendah pada produk-produknya. Penelitian ini ingin mengetahui aplikasi dan karakteristik

untuk bahan finishing pelarut air dan pelarut minyak pada lima jenis kayu rakyat.

Penelitian ini dilakukan dari bulan Mei sampai November 2011 di

Laboratorium Teknologi Peningkatan Mutu Kayu Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor. Bahan finishing kayu yang dipakai pada penelitian ini adalah Propran Poly Urethane sebagai bahan finishing kayu macrophylla). Papan contoh uji dibedakan berdasarkan papan tangensial dan papan radial serta kadar air basah (± 20-25%) dan kadar air kering udara (± 10-12%). Contoh uji yang dibuat berukuran 20 cm x 10 cm x 2 cm.

Berdasarkan hasil penelitian, peralatan yang paling baik digunakan pada

pengaplikasikan Impra Aqua adalah spray gun. Selain itu, produk Impra Aqua

tidak mengeluarkan bau dan tidak mengakibatkan iritasi pada mata sehingga aman bagi kesehatan dan peralatan yang digunakan pada proses pengecatan mudah

untuk dibersihkan. Namun, warna lacquer/top coat yang dihasilkan dengan

memakai Aqua Lacquer kurang mengkilap dibandingkan dengan memakai Poly

Urethane Lacquer meskipun sama-sama Clear Gloss. Daya tahan contoh uji terhadap bahan kimia rumah tangga, panas dan dingin baik yang memakai Propan

Poly Urethane maupun Impra Aqua tidak menunjukkan perbedaan yang mencolok karena keduanya sama-sama masuk ke dalam kelas 9-8. Contoh uji yang memakai Propan Poly Urethane lebih tahan terhadap serangan rayap tanah (Coptotermes curvignathus Holmgren) dibandingkan contoh uji yang memakai Impra Aqua

karena bahan finishing Propan Poly Urethane memiliki bau yang menyengat

sehingga tidak disukai oleh rayap tanah (Coptotermes curvignathus Holmgren).

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Sejak dulu Indonesia dikenal dengan sebutan zamrud khatulistiwa.

Zamrud merupakan pencerminan dari keadaan alam Indonesia yang dipenuhi

dengan hutan. Undang-undang Nomor 41 Tahun 1999 tentang Kehutanan,

menyatakan bahwa, hutan adalah suatu kesatuan ekosistem berupa hamparan

lahan berisi sumber daya alam hayati yang didominasi pepohonan dalam

persekutuan alam lingkungannya, yang satu dengan lainnya tidak dapat

dipisahkan. Hutan memiliki tiga fungsi yaitu fungsi konservasi, fungsi lindung,

dan fungsi produksi.

Akhir tahun 1960-an, terjadi penebangan hutan secara besar-besaran di

Indonesia, yang dikenal dengan sebutan banjir-kap, di mana orang melakukan

penebangan kayu secara manual. Sementara itu, berawal dari tahun 1970, terjadi

penebangan hutan skala besar dan dilanjutkan dengan dikeluarkannya izin-izin

pengusahaan hutan tanaman industri pada tahun 1990, yang melakukan tebang

habis (land clearing). Selain itu, areal hutan juga dialihfungsikan menjadi kawasan perkebunan dalam skala besar yang juga melakukan pembabatan hutan

secara menyeluruh, menjadi kawasan transmigrasi dan juga menjadi kawasan

pengembangan perkotaan (Prawiro 2008).

Untuk menanggulangi akibat dari penebangan hutan secara besar-besaran

tersebut maka pada tahun 2004 dicanangkan Gerakan Nasional Rehabilitasi Hutan

(GERHAN). Salah satu kegiatan dalam gerakan tersebut adalah dengan

memanfaatkan hutan rakyat sebagai sumber pasokan kayu bagi industri

kehutanan. Bersama dengan HTI (Hutan Tanaman Industri), hutan rakyat

diharapkan dapat menjadi pemasok kayu utama bagi industri kehutanan.

Berdasarkan kualitas, kayu-kayu yang berasal dari hutan rakyat memiliki

penampilan yang kurang bagus jika dibandingkan dengan kayu-kayu yang berasal

dari hutan alam. Salah satu cara untuk menanggulangi hal tersebut adalah dengan

menemukan teknik finishing yang baik terhadap kayu-kayu dari hutan rakyat,

dapat dilakukan dengan beberapa pemahaman terhadap pemilihan kayu-kayu yang

digunakan, sifat-sifat bahan finishing, serta tujuan pengaplikasian bahan finishing

yang akan dilakukan (Solikhin 2006, diacu dalam Mulyana 2007).

Semakin maraknya isu global warming belakangan ini, memberi pengaruh

bagi industri kehutanan terutama industri-industri kehutanan yang mengekspor

produknya ke luar negeri seperti Jepang dan Eropa. Industri-industri ini

diharuskan menghasilkan emisi pelarut organik yang rendah pada

produk-produknya. Atas dasar ini, terjadi pembaharuan pada bahan finishing kayu.

Mayoritas bahan finishing kayu yang beredar saat ini adalah bahan finishing

pelarut minyak. Namun, sekarang sudah ada bahan finishing pelarut air yang

kadar emisi pelarut organiknya rendah. Oleh karena itu, penelitian ini ingin

mengetahui aplikasi dan karakteristik bahan finishing pelarut air dan pelarut minyak pada lima jenis kayu rakyat.

1.2 Tujuan

Tujuan yang ingin dicapai dari penelitian ini adalah untuk mengetahui

kondisi aplikasi dan karakteristik bahan finishing kayu pelarut air dan minyak yang diaplikasikan pada lima jenis kayu rakyat yaitu Akasia (Acacia mangium),

Nangka (Artocarpus heterophyllus), Jati (Tectona grandis), Mindi (Melia azedarach), dan Mahoni (Swietenia macrophylla).

1.3 Manfaat Penelitian

Penelitian ini diharapkan dapat menjadi pedoman bagi industri furniture di

Indonesia dalam mengaplikasikan bahan finishing kayu pelarut air dan minyak sehingga menghasilkan produk-produk kayu berkualitas tinggi yang berasal dari

3

BAB II

TINJAUAN PUSTAKA

2.1 Jenis Kayu

2.1.1 Akasia (Acacia mangium)

Kayu Akasia memiliki nama latin Acacia mangium dengan nama daerah

seperti kasia dan kihia (Jawa Barat). Kayu teras Akasia memiliki warna cokelat

pucat sampai cokelat tua, kadang-kadang cokelat zaitun sampai cokelat kelabu,

batasnya tegas dengan gubal yang berwarna kuning pucat sampai kuning jerami.

Coraknya polos atau berjalur-jalur dengan jalur berwarna gelap dan terang

bergantian pada bidang radial. Teksturnya halus sampai agak kasar dan merata. A.

mangium memiliki berat jenis rata-rata 0,61 (0,43-0,66) sehingga termasuk kelas awet III dan kelas kuat II-III. Kayu Akasia biasa digunakan sebagai bahan

konstruksi ringan sampai berat, rangka pintu dan jendela, perabot rumah tangga,

lantai, papan dinding, tiang-tiang pancang, gerobak dan rodanya, pemeras minyak,

gagang alat, alat pertanian, kotak dan batang korek api, papan partikel, papan

serat, vinir dan kayu lapis, pulp dan kertas; selain itu baik juga untuk kayu bakar

dan arang (Pandit & Kurniawan 2008).

2.1.2 Nangka (Artocarpus heterophyllus)

Nangka memiliki nama botani Artocarpus heterophyllus Lamk. Menurut

Verheij dan Coronel (l992), Nangka memiliki nama lain seperti Jackfruit

(Inggris), Jacquier (Prancis), Nongko (Javanese), Langka (Filipina), Khanun

(Thailand). Nama daerah untuk Nangka pun bermacam-macam seperti nangko

atau nangka (Jawa), anaane (Ambon), panaih (Aceh), lumasa atau malasa

(Lampung), dan nama lainnya.

Pohon Nangka umumnya berukuran sedang, memiliki tinggi 20-30 m,

diameter batang mencapai 100 cm, seluruh bagian mengeluarkan getah putih bila

dilukai. Kayu nangka telah banyak digunakan di Srilanka, India, dan Eropa

(Verheij & Coronel 1992, diacu dalam Luza 2009). Berat jenisnya adalah 0,61

sehingga masuk ke dalam kelas kuat II-III dan kelas awet II-III. Kayu Nangka

2.1.3 Jati (Tectona grandis)

Kayu Jati yang memiliki nama latin Tectona grandis, dikenal dengan

nama lain Teak ( Inggris, Amerika, Jerman), Mai Sak (Thailand), Segwan (India),

Teck (Perancis), dan Teca (Brazil). Nama daerah untuk Jati adalah Deleg,

Dodolan, Jate, Jateh, Jatos, dan Kulidawa untuk daerah Jawa. Kayu Jati termasuk

ke dalam famili Verbenaceae, dan memiliki terkstur yang agak kasar hingga kasar

serta warna kayu teras kuning emas kecokelatan hingga cokelat kemerahan. Kayu

teras dengan mudah dibedakan dari kayu gubalnya yang berwarna putih agak

keabu-abuan. Berat jenis kayu Jati rata-rata 0,67 (0,62-0,75) sehingga termasuk ke

dalam kelas kuat II dan kelas awet I-II (Martawijaya et al. 1981). Kayu Jati banyak dipakai sebagai bahan bangunan, kusen pintu dan jendela, pintu panel,

bantalan kereta api, perabot rumah tangga, karoseri badan truk, dek kapal, parket,

lumber sering dan vinir indah (Pandit & Kurniawan 2008).

2.1.4 Mindi (Melia azedarach)

Pohon mindi atau geringging (Melia azedarach L.) dari famili Meliaceae

merupakan jenis pohon cepat tumbuh dan selalu hijau di daerah tropis dan

menggugurkan daun selama musim dingin, suka cahaya, agak tahan kekeringan,

agak toleran terhadap salinitas tanah dan subur di bawah titik beku. Pada umur 10

tahun dapat mencapai tinggi bebas cabang 8 meter dan diameter ± 40 cm. Nama

daerah dari mindi adalah geringging, mementin, mindi (Jawa); jempinis (NTB);

belile, bere, embora, kemel, lamoa, lemua, menga, mera (NTT), sedangkan di

negara lain, mindi dikenal dengan nama Paternostertree, Persian lilac, Chinaberry,

China tree (UK, USA); arbre de paternoster (Fr); árbol de paternoster, paraiso

(Sp); albero di paternoster (It); paternostertäd (Sw); paternoster boom (Nl);

Paternosterbaum (Gm); may rien (Vietnam); ku lian zi (China).

Pohon mindi memiliki persebaran alami di India dan Burma, banyak

ditanam di daerah tropis dan subtropis, di Indonesia banyak ditanam di daerah

Sumatera, Jawa, Bali, Nusa Tenggara dan Papua. Tinggi pohon mencapai 45 m,

tinggi bebas cabang 8-20 m, diameter sampai 60-185 cm, tidak berbanir. Tajuk

menyerupai payung, percabangan melebar, kadang menggugurkan daun. Kulit

luar berwarna merah-coklat sampai kelabu hitam, beralur dangkal sampai dalam,

5

berbanir; kulit batang (papagan) abu-abu coklat, beralur membentuk garis-garis

dan bersisik. Kayu teras berwarna merah-coklat muda semu-semu ungu, kayu

gubal berwarna putih kemerah-merahan dan mempunyai batas yang jelas dengan

kayu teras. Tekstur kayu sangat kasar, arah serat lurus atau agak berpadu,

permukaan kayu agak licin, permukaan kayu mengkilap indah.

Berat jenisnya adalah 0,53 (0,42-0,65), masuk ke dalam kelas kuat III-II.

Kayu mindi masuk ke dalam kelas awet IV-V dan berdasarkan hasil uji kubur,

jenis kayu ini termasuk kelas awet V. Daya tahannya terhadap jamur pelapuk

kayu termasuk kelas II-III. Kayu mindi dapat digunakan untuk peti teh, papan dan

bangunan di bawah atap, panil, vinir hias dan sortimen yang berat mungkin baik

untuk mebel (Martawijaya et al. 1989).

2.1.5 Mahoni (Swietenia macrophylla)

Kayu Mahoni (Swietenia macrophylla) memiliki nama lain mahagoni.

Terasnya berwarna merah, merah muda kekuningan waktu masih segar kemudian

lama-kelamaan berubah menjadi merah tua kecoklatan. Mudah dibedakan dengan

gubal berwarna putih kekuningan. Teksturnya halus, sedang sampai agak kasar.

Permukaan kayu agak licin dan mengkilap, arah serat tidak teratur menimbulkan

corak bervariasi dan indah. Kekerasannya sedang dan agak berat. Rata-rata berat

jenis kayu Mahoni adalah 0,62 (0,53-0,72) sehingga masuk ke kelas kuat II-III

dan kelas awet III. Kayu Mahoni banyak digunakan sebagai perabot rumah

tangga, vinir indah dan kayu lapis, barang kerajinan dan perpatungan, barang

bubutan, pintu panel, dan komponen alat musik (Pandit & Kurniawan 2008).

2.2 Pengetahuan Dasar Finishing

Finishing merupakan lapisan paling akhir pada permukaan kayu. Proses ini bertujuan untuk memberikan nilai estetika yang lebih baik pada perabot kayu

dan juga berfungsi untuk menutupi beberapa kelemahan kayu dalam hal warna,

tekstur, atau kualitas ketahanan permukaan pada material tertentu. Tujuan lainnya

adalah untuk melindungi kayu dari kondisi luar (cuaca, suhu udara, dll) ataupun

benturan dengan barang lain. Dengan kata lain untuk menambah daya tahan dan

(Feirer 1979, diacu dalam Sein 1998), berdasarkan tujuan pemakaian,

bahan finishing biasanya dibedakan dengan istilah interior dan eksterior. Interior berarti penggunaan bahan finishing pada material yang berada di luar ruangan.

Selanjutnya Feirer mengatakan bahwa bahan finishing ekterior dapat

dikelompokkan ke dalam tipe berpenetrasi (penetration type) dan tipe permukaan

(surface type). Bahan finishing yang termasuk tipe berpenetrasi adalah bahan

pewarna dan bahan pengawet, sedangkan bahan finishing tipe permukaan adalah

cat dan pernis. Kedua tipe tersebut sesuai untuk sebagian besar pelaksanaan

finishing kayu eksterior.

Dilihat dari jenis bahan, pada dasarnya ada dua macam jenis finishing

untuk kayu, yaitu :

1. Finishing bahan padat, material ini 100% menutupi permukaan kayu dan menyembunyikan tampak aslinya. Fisik bahan ini berupa lembaran atau rol.

Populer untuk pemakaian furniture indoor dengan bahan dasar plywood,

MDF, hardboard, softboard, dan jenis lembaran lainnya.

2. Finishing bahan cair, sangat banyak jenis dan variasi aplikasinya. Paling populer digunakan pada seluruh jenis furniture kayu. Bersifat lebih fleksibel daripada finishing dari jenis bahan yang padat. Sangat baik untuk finishing

permukaan bidang lebar ataupun melengkung. Pada teknologi terbaru

sekarang ini, jenis finishing akhir cairan bisa memiliki kualitas yang sama

kuatnya pada permukaan yang lebar pada plywood dan MDF. Jenis bahan

finishing cair yang telah digunakan saat ini antara lain :

a. Oil

Jenis finishing paling sederhana dan mudah aplikasinya. Bahan ini tidak

membentuk lapisan film pada permukaan kayu. Oil meresap ke dalam

pori-pori kayu dan tinggal di dalamnya untuk mencegah air keluar atau

masuk dari pori-pori kayu. Cara aplikasinya dengan menyiram, merendam,

atau melumuri benda kerja dengan oil kemudian dibersihkan dengan kain

kering. Bahan ini tidak memberikan keawetan pada aspek benturan,

7

b. Politur

Bahan dasar finishing ini adalah shellac yang berwujud serpihan atau batangan kemudian dicairkan dengan alkohol. Dalam hal ini, alkohol

bekerja sebagai pencair (solvent). Setelah diaplikasikan ke benda kerja, alkohol akan menguap. Aplikasi dengan cara membasahi kain (sebaiknya

yang berbahan katun) dan memoleskannya secara berkala pada permukaan

kayu hingga mendapatkan lapisan tipis finishing (film) pada permukaan kayu. Semakin banyak polesan akan membuat lapisan semakin tebal.

c. Nitro Cellulose (NC)

Jenis yang saat ini populer dan mudah diaplikasikan adalah NC (Nitro Cellulose) lacquer. Bahan finishing ini terbuat dari resin

Nitrocellulose/alkyd yang dicampur dengan bahan solvent yang cepat kering, biasa disebut thinner. Bahan ini tahan air (tidak rusak apabila terkena air) tapi masih belum kuat menahan goresan. Kekerasan lapisan

film NC tidak cukup keras untuk menahan benturan fisik. Meskipun sudah

kering, NC bisa dikupas menggunakan bahan pencairnya (solvent/thinner).

Cara aplikasinya menggunakan sistem spray (semprot) dengan tekanan

udara.

d. Melamine

Sifatnya hampir sama dengan bahan lacquer. Memiliki tingkat kekerasan

lapisan film lebih tinggi dari lacquer akan tetapi bahan kimia yang digunakan akhir-akhir ini menjadi sorotan para konsumen karena

berbahaya bagi lingkungan. Melamine mengandung bahan Formaldehyde

paling tinggi di antara bahan finishing yang lain. Formaldehyde ini

digunakan untuk menambah daya ikat molekul bahan finishing. Pewarnaan

juga lebih bervariasi pada bahan ini.

e. Poly Urethane (PU)

Lebih awet dibandingkan dengan jenis finishing sebelumnya dan lebih

tebal lapisan filmnya. Bahan finishing membentuk lapisan yang

benar-benar menutup permukaan kayu sehingga terbentuk lapisan seperti plastik.

untuk finishing produk outdoor, kusen dan pintu luar atau pagar. Proses pengeringannya juga menggunakan bahan kimia cair yang cepat menguap.

f. Ultra Violet (UV) Lacquer

Satu-satunya aplikasi yang paling efektif saat ini dengan curtain method. Suatu metode aplikasi seperti air curahan yang membentuk tirai tersebut

dengan kecepatan tertentu sehingga membentuk lapisan yang cukup tipis

pada permukaan kayu. Disebut UV Lacquer karena bahan finishing ini

hanya bisa dikeringkan oleh sinar Ultra Violet (UV), paling tepat untuk

benda kerja dengan permukaan lebar papan atau plywood.

g. Waterbased Lacquer

Jenis finishing yang paling populer akhir-akhir ini bagi para konsumen di

Eropa. Menggunakan bahan pencair air murni (yang paling baik) dan resin

akan tertinggal di permukaan kayu. Proses pengeringannya otomatis lebih

lama dari jenis bahan finishing yang lain karena penguapan air jauh lebih

lambat daripada penguapan alkohol ataupun thinner. Namun kualitas

lapisan film yang diciptakan tidak kalah baik dengan NC atau melamine.

Tahan air dan bahkan sekarang sudah ada jenis waterbased lacquer yang

tahan goresan. Keuntungan utama yang diperoleh dari bahan jenis ini

adalah lingkungan dan sosial. Di samping para karyawan ruang finishing

lebih sehat, reaksi penguapan bahan kimia juga lebih kecil di rumah

konsumen.

(Wagner 1967, diacu dalam Syah 1991) menyatakan bahwa cat adalah

campuran dari minyak, pengemulsi, pengering, dan pigmen. Cat adalah campuran

zat padat dan zat cair. Zat padat disebut pigmen yang dapat memberikan

corak/warna, pemburam, dan sangat baik untuk perlindungan. Pigmen biasanya

dibuat dari metal atau mineral. Pigmen putih terbuat dari titanium seng dan timah

sedangkan pigmen hitam terbuat dari karbon. Zat cair terdiri dari getah (gum) dan

minyak yang menyebabkan zat padat dapat tersuspensi, cat lebih tahan lama,

mudah diaplikasikan, tahan terhadap asam dan basa, serta dapat mengikat

partikel-partikel pigmen. Cat dengan sistem pelarut berpenetrasi, baik pada kayu,

khususnya memperlambat perkembangan jamur atau menghalangi blue stain

9

diterangkan bahwa dari semua bahan finishing, cat memberikan perlindungan

terbaik pada kayu terhadap gesekan permukaan.

2.3 Metode Aplikasi Finishing-Spraying

Metode aplikasi finishing dengan alat semprot atau spraying merupakan metode aplikasi yang banyak digunakan di industri furniture saat ini. Hal ini

didukung pula dengan banyaknya bahan finishing yang dibuat dan disesuaikan

untuk aplikasi spraying. Alat kerja yang dipakai dalam spraying adalah

kompresor, selang angin dan spray gun sebagai alat kerja pokok untuk aplikasi

finishing metode spraying. Setelah itu, untuk mendapatkan hasil yang lebih baik dan lebih sempurna, diperlukan tambahan peralatan misalnya:

1. Spraybooth: Sebuah bidang penghisap yang terletak di depan aplikator,

berfungsi untuk menyerap overspray dan debu agar tidak menempel pada

benda kerja. Fungsi utamanya adalah agar percikan-percikan partikel finishing

dan debu bergerak menjauhi benda kerja yang sedang disemprot.

Partikel-partikel tersebut bisa mengakibatkan cacat gelembung dan kasar pada

permukaan finishing. Model spraybooth bisa berupa aliran air dan penghisap

udara sehingga partikel overspray bisa langsung menempel pada air. Ada juga

yang hanya aliran udara (tanpa air).

2. Hanging Conveyor: Alat bantu berupa rel panjang (hingga 1000 m) dengan gantungan pada setiap 30-50 cm dan digantung di plafon pabrik. Alat ini

berfungsi untuk menggantungkan benda kerja yang relatif kecil sehingga

operator finishing tidak perlu memegang benda kerja. Keuntungan alat bantu

ini adalah agar seluruh permukaan benda kerja bisa terlapisi bahan finishing

sekaligus tanpa harus menunggu bagian yang lain mengering. Dengan jumlah

gantungan yang cukup banyak, alat ini juga bisa berfungsi sebagai storage

pengeringan.

3. Table Conveyor: Beberapa meja kerja yang bisa berputar 360 derajat dan tersusun seperti kereta di atas rel di area finishing. Alat bantu ini memerlukan area finishing yang luas. Kelebihan alat ini adalah memberikan posisi yang

baik bagi operator untuk melakukan finishing pada bidang lebar karena posisi

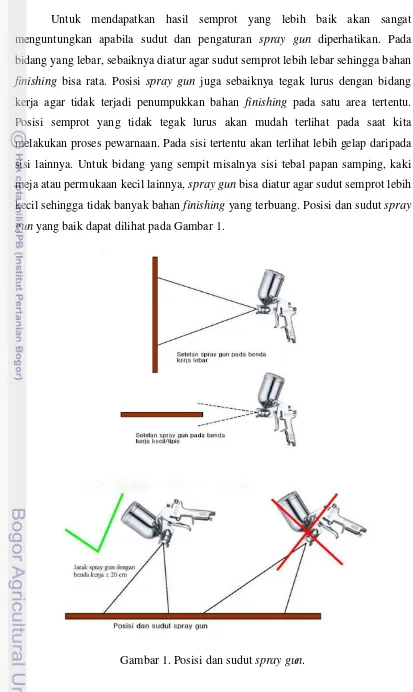

Untuk mendapatkan hasil semprot yang lebih baik akan sangat

menguntungkan apabila sudut dan pengaturan spray gun diperhatikan. Pada

bidang yang lebar, sebaiknya diatur agar sudut semprot lebih lebar sehingga bahan

finishing bisa rata. Posisi spray gun juga sebaiknya tegak lurus dengan bidang kerja agar tidak terjadi penumpukkan bahan finishing pada satu area tertentu. Posisi semprot yang tidak tegak lurus akan mudah terlihat pada saat kita

melakukan proses pewarnaan. Pada sisi tertentu akan terlihat lebih gelap daripada

sisi lainnya. Untuk bidang yang sempit misalnya sisi tebal papan samping, kaki

meja atau permukaan kecil lainnya, spray gun bisa diatur agar sudut semprot lebih

kecil sehingga tidak banyak bahan finishing yang terbuang. Posisi dan sudut spray

gun yang baik dapat dilihat pada Gambar 1.

11

Hal yang perlu diperhatikan terutama pada proses aplikasi permukaan

lebar adalah overlap. Overlap artinya proses pengulangan atau penumpukkan

semprot. Dengan sudut semprot yang sudah diatur, untuk bidang di sebelahnya

lebih baik sudut semprot juga dikenakan sekitar 10-15% area semprot sebelumnya

sehingga pada area tersebut mendapatkan kualitas permukaan yang sama dengan

bagian tengahnya (STK 2009).

Secara lebih rinci, masalah-masalah yang sering terjadi pada metode

aplikasi spraying adalah :

1. Orange peel: atomisasi yang tidak memadai, tidak cukup pelarut atau tipis,

spray gun terlalu dekat dengan permukaan atau bergerak terlalu lambat

sehingga menyebabkan riak. Efek orange peel dapat dilihat pada Gambar 2.

Gambar 2. Orange peel.

2. Gun sputters : ventilasi udara tersumbat di cup lid, material finishing terlalu tebal, bahan tidak cukup dalam cup atau tipping pada acute angle, terjadi kebocoran pada fluid nozzle atau needle-valve packing nut.

3. Finish leaks from fluid nozzle of spray gun : needle-valve packing nut terlalu

ketat, needle-valve packing membutuhkan minyak, rusaknya batang

fluid-nozzle atau needle-valve, ukuran batang needle-valve salah, pegas dari batang

4. Dry spray: atomisasi berlebihan, ada permukaan yang mengalami

penyemproten berulang, spray gun terlalu jauh dari permukaan atau bergerak

terlalu cepat. Efek dry spray dapat dilihat pada Gambar 3.

Gambar 3. Dry spray.

5. Runs or sags: cat yang digunakan terlalu padat, spray gun terlalu dekat

dengan permukaan atau bergerak terlalu lambat, material finishing terlalu

tipis, pemicu tidak terlepas di akhir setiap semprotan ketika

semprotan tidak melampaui objek, spray gun tidak tegak lurus ke permukaan.

Efek ini dapat dilihat di Gambar 4.

Gambar 4. Runs or sags.

13

2.4 Spray Gun

Spray gun adalah alat finishing yang paling efisien dibandingkan dengan

alat-alat finishing lainnya. Kita dapat menghasilkan permukaan yang hampir

mulus dan dapat menyelesaikan permukaan kayu yang lebar dalam waktu singkat.

Spray gun memecah cairan menjadi tetesan kecil/semburan halus oleh dua jet udara yang keluar dari horns di air nozzle. Tetesan tersebut melumuri

permukaan kayu dan mengalir bersama-sama untuk membuat lapisan halus.

Terpecahnya cairan tersebut menjadi tetesan kecil/semburan

halus disebut atomisasi. Ini sangat penting bahwa atomisasi harus baik, atau

tetesan kecil tersebut tidak akan mengalir bersama-sama dengan sempurna

(Flexner 1994).

Hal senada juga diutarakan oleh Michalski (2001), atomisasi didefinisikan

sebagai suatu proses mereduksi cairan menjadi partikel penyemprot halus,

sehingga lapisan dapat diterapkan pada kayu dengan cara yang relatif terkendali.

Dengan tujuan melindungi dan memperindah kayu. Meskipun atomisasi yang

kurang baik akan mempengaruhi kualitas finishing dan menyebabkan orange peel,

namun kualitas finishing tidak semata-mata tergantung pada atomisasi. Hal ini mungkin saja terjadi selama menyemprotkan suatu cairan pelapis, sehingga

overspray dan dry spray. Kelebihan atomisasi menyebabkan beberapa pelarut menguap terlalu cepat. Hal ini menyebabkan partikel kering dan ketidakmampuan

lapisan untuk mengalir keluar. Penggunaan tekanan yang berlebihan dapat

memisahkan cairan dari padatan dalam lapisan. Hal ini disebut sebagai over

shearing atau dry spray.

Spray gun biasa digunakan untuk pengecatan bagian komponen yang mempunyai luasan permukaan yang luas, karena biasanya cat akan menyebar

merata saat disemprotkan dari sprayer. Spray gun dapat menyemprotkan cat

dengan bantuan angin dari kompresor, yang disalurkan melalui selang yang

berada pada bagian bawah handle. Secara lebih rinci, bagian-bagian spray gun

dapat dilihat pada Gambar 5. Pada dasarnya terdapat tiga kontrol utama pada

setiap spray gun (pistol angin), yaitu:

1. Pengatur Volume Bahan Finishing

Kontrol ini berfungsi untuk mengatur besar-kecilnya jumlah bahan yang

keluar dalam sekali tekan/semprot. Sebenarnya knob ini mengatur jarak

lubang nozzle dengan jarum nozzle ketika pelatuk spray gun ditekan. Jarak

tersebut yang membuat udara bertekanan menarik bahan finishing keluar.

Memutar knob tersebut ke kiri (berlawanan arah jarum jam) akan

memperbesar jarak jarum nozzle sehingga bahan finishing lebih banyak keluar.

Tekan pelatuk hingga menyentuh batasnya (penting sekali dalam setiap

penyemprotan) lalu putar knob pada saat yang sama searah jarum jam untuk

mengatur jumlah bahan finishing.

2. Pengatur Jumlah Udara Keluar

Biasanya terletak di samping spray gun dan berfungsi untuk mengatur jumlah

udara yang keluar dalam sekali tekanan pelatuk. Udara bertekanan tersebut

akan keluar melalui lubang di ujung spray gun dan segera bercampur dengan

bahan finishing menjadi partikel yang kecil (atomized). Arah dan ukuran

bahan yang bercampur udara tadi diatur oleh lubang angin di ujung spray gun

(Air Horn). Knob ini pula yang mengatur lebar dan arah semprotan. Dasar

pengaturannya sama dengan Pengatur Bahan Finishing.

3. Pengatur Tekanan udara

Ini adalah kontrol terakhir yang bisa digunakan untuk mengatur semprotan

finishing. Kontrol ini mengatur besar kecilnya tekanan udara yang masuk

melalui spray gun. Semakin kecil tekanan yang akan digunakan, semakin

15

Berbagai produsen spray gun memiliki desain berbeda walaupun prinsip alat kontrolnya masih sama. Jenis-jenis tersebut memiliki fungsi dan kelebihan

masing-masing. Berbagai bentuk spray gun, antara lain :

1. Tabung di bawah pistol: Sering disebut HVLP (High Volume Low Pressure),

paling banyak digunakan untuk aplikasi base coat yang menuntut jumlah

bahan lebih banyak sebagai penutup pori-pori kayu.

2. GravitySpray Gun: Tabung terletak di atas spray gun dan biasanya digunakan untuk finishing akhir (top coat) dengan viscositas yang lebih tinggi.

3. Airless Spray Gun terhubung langsung dengan tabung besar (20 liter) bahan

finishing dan langsung memiliki dua saluran pada pangkalnya. Jenis ini biasanya digunakan untuk pewarnaan dalam jumlah besar agar pencampuran

bahan warna finishing tidak terdapat deviasi yang terlalu besar (STK 2008).

Gambar 6. Berbagai bentuk spray gun.

Adapun prinsip kerja spray gun adalah angin yang berasal dari kompresor

masuk melalui selang input, dan angin akan mengalir melalui pipa kecil ke

sprayer saat picu (trigger) ditekan untuk mengalirkan angin dari kompresor. Saat

angin mengalir menuju sprayer, angin akan menyedot udara atau cat dalam

tabung karena perbedaan tekanan, sehingga cat dapat tersedot dan mengalir

bersama angin menuju sprayer dengan kecepatan tinggi dan disemprotkan untuk

pelapisan benda kerja.

Pengoperasian spray gun biasanya dilakukan dengan cara mencampurkan

cat dengan pelarut untuk mengencerkannya agar cat lebih mudah disedot. Setelah

campuran sesuai, cat dimasukkan ke dalam tabung cat, dan pasang tabung cat ke

spray gun dengan kencang agar terjadi kevakuman dalam tabung cat. Setelah itu,

sampai cat bisa tersemprot dengan lancar. Langkah selanjutnya atur penyemprot

(sprayer) agar cat bisa tersebar dengan merata.

Pemeliharaan spray gun tergolong mudah, agar spray gun dapat digunakan

pada setiap saat dengan lancar, maka setelah pemakaian, spray gun harus

dibersihkan dengan menggunakan thinner atau pelarut cat, agar sisa-sisa cat yang

ada pada ujung sprayer maupun pada pipa penyedot cat tidak kering dan

17

BAB III

METODOLOGI PENELITIAN

3.1 Tempat dan Waktu Penelitian

Penelitian ini dilakukan di Laboratorium Teknologi Peningkatan Mutu

Kayu Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor dari

bulan Mei sampai November 2011.

3.2 Alat dan Bahan Penelitian

Bahan finishing kayu yang dipakai pada penelitian ini adalah Propran PU

sebagai bahan finishing kayu pelarut minyak dan Impra Aqua sebagai bahan

finishing kayu pelarut air. Bahan pengencer untuk Propan PU adalah thinner

sedangkan bahan pengencer untuk Impra Aqua adalah air bersih. Jenis kayu

rakyat yang dipakai adalah Akasia (A. mangium), Nangka (A. heterophyllus), Jati (T. grandis), Mindi (M. azedarach), dan Mahoni (S. macrophylla). Papan contoh uji dibedakan berdasarkan papan tangensial dan papan radial serta kadar air basah

(± 20-25%) dan kadar air kering udara (± 10-12%). Contoh uji yang dibuat

berukuran 20 cm x 10 cm x 2 cm.

Beberapa bahan dan peralatan lainnya yang digunakan dalam penelitian ini

adalah kaliper, kipas angin, moisture meter, kape, kertas amplas (no 180, 240 dan

400), kuas, majun atau kain halus, kompresor, spray gun, alat tulis, peralatan keselamatan berupa masker, kamera Casio Exilim, gelas, pipet, es batu, air panas,

pemanas air, kecap, minyak sayur, cuka makan, kopi, oven, desikator, aquades,

jampot atau botol kaca, pasir steril, rayap tanah (Coptotermes curvignatus

Holmgren), neraca elektrik, dan seperangkat komputer dengan aplikasi Microsoft

Kayu diamplas dengan 3.3 Proses Finishing Kayu

Tahapan aplikasi Propan PU dan Impra Aqua dapat dilihat pada diagram

alir yang masing-masing tersaji pada Gambar 7 dan 8.

Gambar 7. Tahapan aplikasi Propan PU.

19

3.4 Pengujian Daya Tahan Lapisan Finishing

3.4.1 Uji Ketahanan terhadap Bahan Kimia Rumah Tangga

Pengujian ini mengacu pada ASTM D 1308-02 dengan menggunakan

larutan bahan kimia rumah tangga seperti kecap, minyak sayur, cuka, dan kopi

sebagai reagents (Gambar 9). Sebelum dilakukan pengujian, contoh uji

dikeringudarakan terlebih dahulu selama satu minggu. Langkah awal pengujian

adalah membagi permukaan contoh uji dengan spidol dan penggaris ke dalam

lima (5) bagian. Setelah itu, melaburkan bahan kimia rumah tangga pada setiap

bagian dengan menggunakan pipet sebanyak dua tetes lalu didiamkan selama 10

menit. Setelah 10 menit, contoh uji dibersihkan dengan menggunakan kain bersih,

kemudian mengamati perubahan fisik cat yang terjadi dengan interval pengamatan

1 jam dan 24 jam. Perubahan fisik (cacat) yang diamati adalah besar permukaan

bercacat akibat aplikasi bahan kimia rumah tangga. Selanjutnya persentase

permukaan bercacat hasil pengamatan tersebut diklasifikasikan dalam 10 kelas

seperti yang tersaji pada Tabel 1.

Tabel 1. Klasifikasi Kondisi Permukaan dalam 10 Kelas

Kecap Cuka Kopi Minyak Kontrol

Gambar 9. Pembagian bidang labur bahan kimia rumah tangga.

3.4.2 Uji terhadap Panas dan Dingin

Dalam pengujian ketahanan terhadap bahan rumah tangga, material

pengotor (reagents) hanya menyentuh permukaan saja. Sementara itu, pada

penggunaannya nanti seringkali perabot rumah tangga mendapat kontak dengan

bahan panas ataupun dingin. Panas dan dingin ini dapat merambat melalui lapisan

bahan finishing sehingga dapat mempengaruhi ikatan antar material finishing dan

kayu (mengembang atau menyusut). Oleh karena itu perlu dilakukan pengujan ini.

Pengujian panas dilakukan dengan cara meletakkan gelas kecil berisi air

panas (mendidih) di atas permukaan contoh uji, kemudian didiamkan sampai air

di dalam gelas kembali pada suhu normal. Pengujian dingin dilakukan dengan

meletakkan es dalam gelas di atas permukaan contoh uji, kemudian tunggu sampai

seluruh es mencair dan suhu air kembali normal. Setelah itu dilakukan

pengamatan terhadap permukaan contoh uji. Perubahan fisik (cacat) yang diamati

adalah besar permukaan bercacat akibat pengujian panas dan dingin. Selanjutnya

persentase permukaan bercacat hasil pengamatan tersebut diklasifikasikan dalam

21

3.5 Pengujian Ketahanan Kayu terhadap Rayap Tanah

Proses pengujian ketahanan kayu terhadap rayap tanah (Coptotermes

curvignathus Holmgren) diawali dengan memasukkan jampot dan pasir ke oven pada suhu 60 0C selama tujuh hari agar steril. Selain itu, contoh uji dipotong dengan ukuran 1 cm x 1 cm x 1 cm kemudian dimasukkan ke oven dengan suhu

60 0C selama dua hari. Setelah dua hari, contoh uji dikeluarkan dari oven dan dimasukkan ke desikator selama 15 menit kemudian ditimbang sehingga

mendapatkan berat kayu kering oven sebelum diumpankan (W1). Setelah itu,

dalam setiap jampot dimasukkan dua buah contoh uji, 50 g pasir, 15 ml aquades

dan rayap tanah (C. curvignathus) yang sehat dan aktif sebanyak 50 ekor dengan

komposisi rayap pekerja sebanyak 45 ekor dan rayap prajurit sebanyak 5 ekor,

kemudian contoh uji tersebut disimpan di tempat gelap selama 4 minggu. Setiap

minggu aktivitas rayap dalam jampot diamati. Jika kadar air pasir berkurang,

maka ke dalam jampot tersebut ditambahkan air secukupnya sehingga kadar

airnya kembali seperti semula (pasir kembali lembab).

Pada minggu keempat, contoh uji dibersihkan kemudian dimasukkan ke

dalam oven dengan suhu 60 0C selama dua hari. Setelah dua hari, contoh uji dikeluarkan dari oven dan dimasukkan ke desikator selama 15 menit kemudian

ditimbang sehingga mendapatkan berat kayu kering oven setelah diumpankan

(W2). Hasil uji ketahanan kayu terhadap rayap tanah (C. curvignathus) dinyatakan

berdasarkan kehilangan berat kayu akibat dimakan oleh rayap tanah (C.

curvignathus) dan dihitung dengan rumus:

keterangan:

P adalah penurunan berat, dinyatakan dengan (%);

W1 adalah berat kayu kering oven sebelum diumpankan, dinyatakan

dengan (g);

W2 adalah berat kayu kering oven setelah diumpankan, dinyatakan dengan

Penentuan ketahanan kayu terhadap rayap tanah (C. curvignathus) yang dinyatakan berdasarkan kehilangan berat kayu akibat dimakan oleh rayap tanah

(C. curvignathus) dapat dilihat pada Tabel 2.

Tabel 2. Klasifikasi ketahanan kayu terhadap rayap tanah berdasarkan kehilangan

berat

Kelas Ketahanan Penurunan berat (%)

I Sangat tahan < 3,52

II Tahan 3,52 – 7,50

III Sedang 7,30 – 10,96

IV Buruk 10,96 – 18,94

V Sangat buruk 18,94 – 31,89

23

BAB IV

HASIL DAN PEMBAHASAN

4.1 Penampilan Kayu Hasil Finishing

Penelitian ini memakai dua bahan finishing kayu, yaitu Impra Aqua Wood

Finishing dan Propan PU. Tahapan aplikasi Impra Aqua adalah Impra Aqua Wood Filler (AWF-911), Impra Aqua Wood Stain (AWS-921), Impra Aqua Sanding Sealer (ASS-941) dan Impra Aqua Lacquer (AL-961) Clear Gloss

sedangkan aplikasi Propan PU dimulai dari Impra Wood Filler (WF-115),

Propan PU Sanding Sealer (PUSS-740-2K) dan Propan PU Lacquer (PUL-745-2K) Clear Gloss. Berat labur rata-rata pada tiap tahapan aplikasi bahan finishing

dapat dilihat pada Tabel 3 dan 4.

Tabel 3. Berat Labur Rata-rata pada Pengaplikasian Impra Aqua (g/cm2)

Jenis Kayu Jenis

Radial Kering 0,00193 0,00180 0,00142 0,00067

Basah 0,00025 0,00118 0,00118 0,00066

Tangensial Kering 0,00161 0,00101 0,00049 0,00083

Basah 0,00050 0,00069 0,00013 0,00033

Rata-rata 0,00107 0,00117 0,00081 0,00062

Nangka (A.

heterophyllus)

Radial Kering 0,00167 0,00132 0,00133 0,00137

Basah 0,00040 0,00100 0,00133 0,00088

Tangensial Kering 0,00035 0,00136 0,00119 0,00085

Basah 0,00040 0,00102 0,00101 0,00081

Jenis Kayu Jenis

Radial Kering 0,00046 0,00052 0,00169 0,00277

Basah 0,00051 0,00101 0,00044 0,00157

Tangensial Kering 0,00073 0,00171 0,00187 0,00204

Basah 0,00036 0,00097 0,00100 0,00104

Rata-rata 0,00052 0,00105 0,00125 0,00185

Mahoni (S. macrophylla)

Radial Kering 0,00035 0,00085 0,00135 0,00066

Basah 0,00057 0,00100 0,00109 0,00149

Tangensial Kering 0,00058 0,00054 0,00199 0,00101

Basah 0,00050 0,00115 0,00078 0,00079

Rata-rata 0,00050 0,00088 0,00130 0,00099

Jati (T. grandis)

Radial

Kering 0,00062 0,00085 0,00198 0,00129

Basah 0,00035 0,00092 0,00092 0,00175

Tangensial

Kering 0,00127 0,00288 0,00228 0,00075

Basah 0,00030 0,00142 0,00087 0,00093

Rata-rata 0,00063 0,00152 0,00151 0,00118

Berat Labur Rata-rata Minimal 0,00050 0,00088 0,00081 0,00062

Berat Labur Rata-rata Maksimal 0,00107 0,00152 0,00151 0,00185

Tahapan awal pada Impra Aqua adalah pengaplikasian filler dari jenis

AWF-911. AWF-911 terbuat dari ekstender, pigmen, dan emulsi acrylic water

base. Produk ini didesain untuk mengisi pori-pori kayu. Sebelum pengaplikasian

AWF-911, contoh uji diamplas dengan kertas amplas No. 180 agar permukaannya

halus. Pengaplikasian AWF-911 ke contoh uji dilakukan dengan menggunakan

kape. Berat labur rata-rata terkecil dan terbesar pada aplikasi AWF-911, secara

berurutan, Mahoni (S. macrophylla) sebesar 0,00050 g/cm2 dan Mindi (M. azedarach)

sebesar 0,00107 g/cm2.

Tahapan selanjutnya adalah pengaplikasian wood stain, AWS-921.

25

1. Pengaplikasian Impra Aqua Wood Stain dengan cara dikuas kemudian dibal

dengan kain halus untuk meratakan catnya. Hasil aplikasinya dapat dilihat

pada Gambar 10.

Gambar 10. Penampilan contoh uji yang menggunakan AWS-921 dengan cara

dikuas sebanyak satu kali.

2. Pengaplikasian Impra Aqua Wood Stain dengan cara dispray pada tekanan 4-5

bar (KPa) dan jarak penyemprotan 6”-10”. Posisi spray gun dibuat tegak lurus dengan contoh uji. Hasil aplikasinya disajikan pada Gambar 11.

Gambar 11. Penampilan contoh uji yang menggunakan AWS-921 dengan cara

Secara berurutan, contoh uji yang memiliki berat labur rata-rata terkecil

dan terbesar pada aplikasi AWS-921 adalah Mahoni (S. macrophylla) sebesar

0,00088 g/cm2 dan Jati (T. grandis) sebesar 0,00152 g/cm2. Langkah selanjutnya

adalah aplikasi Impra Aqua Sanding Sealer (ASS-941). Impra Aqua Sanding

Sealer (ASS-941) adalah sanding sealer berbahan dasar air yang terbuat dari resin acrylic.Pengaplikasiannya dengan menggunakan spray gun pada tekanan 4-5 bar (KPa). Sebelum diaplikasikan ke contoh uji, 10% volume air bersih ditambahkan

ke ASS-941. Pada tahap aplikasi ASS-941, berat labur rata-rata terkecil dan

terbesar dimiliki oleh Mindi (M. azedarach) sebesar 0,00081 g/cm2 dan Jati (T. grandis) sebesar 0,00151 g/cm2. Tahap terakhir adalah pengaplikasian Impra Aqua Lacquer (AL-961). Pengaplikasiannya dicampur dengan 30% volume air bersih dan disemprot dengan spray gun pada tekanan 4-5 bar (KPa). Contoh uji yang memiliki berat labur rata-rata terbesar dan terkecil pada aplikasi AL-961 secara

berurutan adalah Akasia (A. mangium) sebesar 0,00185 g/cm2 dan Mindi (M. azedarach) sebesar 0,00062g/cm2.

Tabel 4. Berat Labur Rata-rata pada Pengaplikasian Propan PU (g/cm2)

Jenis Kayu Jenis

Papan

Kadar

Air

Tahapan Aplikasi Propan PU

Filler Sanding Sealer Top Coat

Mindi (M. azedarach)

Radial Kering 0,00076 0,00125 0,00190 Basah 0,00266 0,00164 0,00120

Tangensial Kering 0,00089 0,00134 0,00247 Basah 0,00152 0,00193 0,00075

Rata-rata 0,00146 0,00154 0,00158

Nangka (A. heterophyllus)

Radial Kering 0,00019 0,00061 0,00116 Basah 0,00075 0,00078 0,00061

Tangensial Kering 0,00147 0,00160 0,00242 Basah 0,00097 0,00136 0,00061

27

Jenis Kayu Jenis Papan Kadar Air Tahapan Aplikasi Propan PU Filler Sanding Sealer Top Coat

Akasia (A. mangium)

Radial Kering 0,00150 0,00076 0,00264 Basah 0,00074 0,00097 0,00086

Tangensial Kering 0,00097 0,00076 0,00245 Basah 0,00132 0,00125 0,00076

Rata-rata 0,00113 0,00094 0,00168

Mahoni (S. macrophylla)

Radial Kering 0,00109 0,00119 0,00277 Basah 0,00179 0,00143 0,00040

Tangensial Kering 0,00141 0,00158 0,00178 Basah 0,00157 0,00174 0,00119

Rata-rata 0,00146 0,00149 0,00154

Jati (T. grandis)

Radial

Kering 0,00102 0,00128 0,00194 Basah 0,00147 0,00103 0,00039

Tangensial

Kering 0,00159 0,00246 0,00086 Basah 0,00100 0,00108 0,00077

Rata-rata 0,00127 0,00147 0,00099

Berat Labur Rata-rata Minimal 0,00085 0,00094 0,00099 Berat Labur Rata-rata Maksimal 0,00146 0,00154 0,00168

Proses pengaplikasian Propan PU dimulai dengan pengaplikasian Impra

Wood Filler (WF-115). Sebelum pelaburan WF-115, permukaan contoh uji diamplas dengan kertas amplas No. 180 agar halus dan menghilangkan

kotoran-kotoran yang menempel di permukaan. Pelaburan WF-115 ke permukaan contoh

uji dilakukan dengan menggunakan kape. Berat labur rata-rata terkecil dan

terbesar dimilki oleh Nangka (A. heterophyllus) sebesar 0,00085 g/cm2 dan Mahoni (S. macrophylla) sebesar 0,00146 g/cm2. Tahapan selanjutnya adalah

pengaplikasian PUSS-740-2K dengan menggunakan spray gun pada tekanan 5-7

bar (KPa). Perbandingan komponen PUSS-740-2K, hardener, dan thinner

polyurethane adalah 2 : 1 : 1. Contoh uji yang memiliki berat labur rata-rata terkecil dan terbesar adalah Akasia (A. mangium) sebesar 0,00094 g/cm2 dan Mindi (M. azedarach) sebesar 0,00154 g/cm2. Tahap aplikasi terakhir adalah

5-7 bar (KPa). Perbandingan komponen PUL-5-745-2K, hardener, dan thinner polyurethane adalah 2 : 1 : 1, sama dengan PUSS-740-2K. Berat labur rata-rata terkecil dan terbesar dimiliki oleh contoh uji Jati (T. grandis) sebesar 0,00099 g/cm2 dan Akasia (A. mangium) sebesar 0,00168 g/cm2.

Perbedaan tekanan yang dipakai pada saat spray gun menyemprotkan cat

ke permukaan contoh uji dapat mempengaruhi hasil akhir dari pengecatan contoh

uji tersebut. Pada Tabel 5 dan 6 disajikan hasil yang menjelaskan tentang

perbedaan tekanan tersebut.

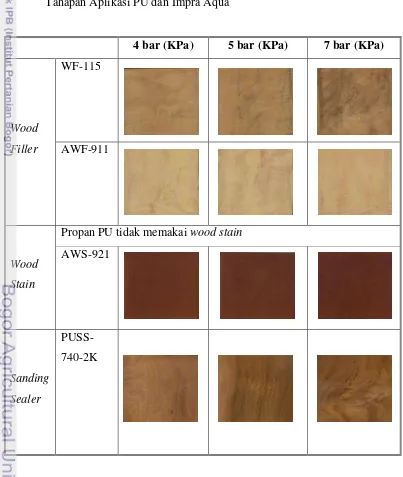

Tabel 5. Penampilan Contoh Uji yang Mengalami Perbedaan Tekanan pada Tiap

Tahapan Aplikasi PU dan Impra Aqua

4 bar (KPa) 5 bar (KPa) 7 bar (KPa)

Wood Filler

WF-115

AWF-911

Wood Stain

Propan PU tidak memakai wood stain

AWS-921

Sanding Sealer

29

4 bar (KPa) 5 bar (KPa) 7 bar (KPa)

Sanding Sealer

ASS-941

Top Coat/ Lacquer

PUL-745-2K

AL-961

Pada aplikasi Impra Aqua, spray gun sudah dapat digunakan pada tekanan

4-5 bar (KPa). Hal ini disebabkan karena Impra Aqua berbahan dasar air sehingga

jika mendapat tekanan yang terlalu besar maka lapisan bahan finishing tersebut dapat terpisah antara cairan dengan padatannya. Hal ini dapat mengakibatkan

over shearing atau dry spray (Gambar 3). Semakin besar tekanan pada spray gun

maka warna yang dihasilkan pada contoh uji akan semakin gelap. Untuk aplikasi

Propan PU, tekanan ideal yang dipakai adalah 5-7 bar (KPa). Pada tekanan 7 bar

(KPa), daya kilap cat lebih terlihat sehingga menghasilkan hasil akhir yang lebih

baik. Propan PU berbahan dasar polyurethane sehingga lebih kental dibandingkan

Impra Aqua. Jika tekanan yang digunakan pada spray gun terlalu kecil maka atomisasi tidak cukup besar, dan lapisan cat tidak akan melaburi seluruh

permukaan contoh uji. Hal ini akan menyebabkan tampilan permukaan contoh uji

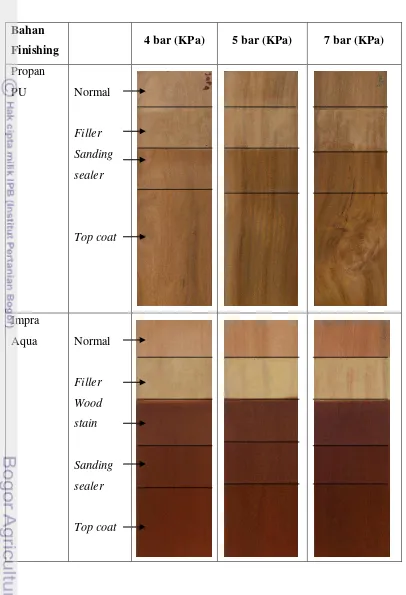

Tabel 6. Penampilan Contoh Uji pada Tiap Tahapan Aplikasi Propan PU dan

Impra Aqua

Bahan

Finishing 4 bar (KPa) 5 bar (KPa) 7 bar (KPa)

Propan

PU Normal

Filler Sanding sealer

Top coat

Impra

Aqua Normal

Filler Wood stain

Sanding sealer

31

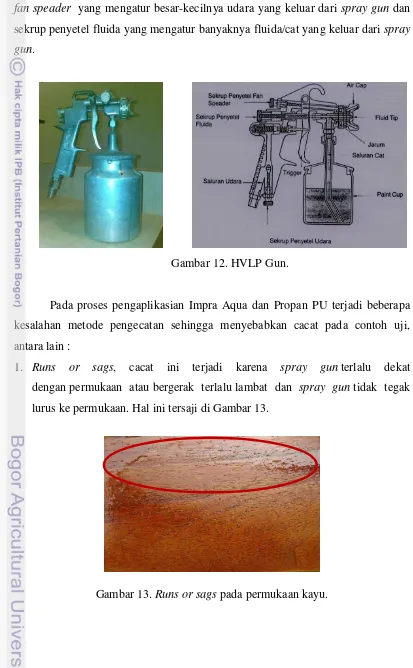

Jenis spray gun yang digunakan pada penelitian ini adalah spray gun

dengan tabung di bawah pistol atau sering disebut HVLP (High Volume Low

Pressure). Spray gun ini memiliki dua tombol pengaturan yaitu sekrup penyetel

fan speader yang mengatur besar-kecilnya udara yang keluar dari spray gun dan

sekrup penyetel fluida yang mengatur banyaknya fluida/cat yang keluar dari spray

gun.

Gambar 12. HVLP Gun.

Pada proses pengaplikasian Impra Aqua dan Propan PU terjadi beberapa

kesalahan metode pengecatan sehingga menyebabkan cacat pada contoh uji,

antara lain :

1. Runs or sags, cacat ini terjadi karena spray gun terlalu dekat

dengan permukaan atau bergerak terlalu lambat dan spray gun tidak tegak

lurus ke permukaan. Hal ini tersaji di Gambar 13.

2. Poor adhesion, menempelnya benda asing seperti debu, kotoran, lemak, dust spray, silicon, oli dll pada permukaan kayu. Penyebab terjadinya poor adheshion adalah kondisi ruangan. Permukaan film menjadi kasar yang menyebabkan daya rekat antara cat dan kayu berkurang. Untuk itu dianjurkan

kondisi ruang pengeringan hasil aplikasi harus bersih dari debu dan memiliki

sirkulasi udara yang baik, serta permukaan kayu harus dibersihkan dari

kotoran dan lemak. Penampilan contoh uji yang mengalami poor adhesion

dapat dilihat pada Gambar 14.

Gambar 14. Poor adhesion pada permukaan kayu.

4.2 Daya Tahan Lapisan Finishing terhadap Bahan Kimia Rumah Tangga dan Panas-Dingin

Pengujian daya tahan lapisan finishing dilakukan dengan dua metode yaitu

pengujian daya tahan lapisan finishing terhadap bahan kimia rumah tangga dan

pengujian daya tahan lapisan finishing terhadap panas dan dingin. Uji bahan kimia

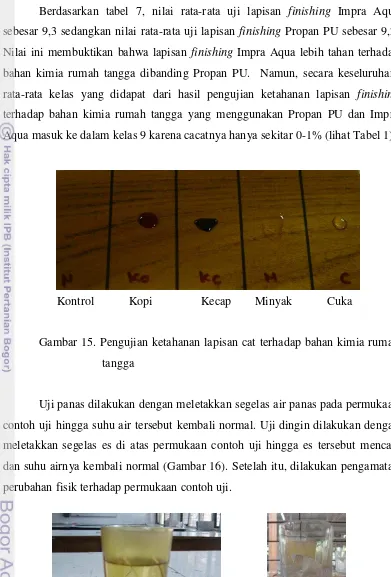

rumah tangga dilakukan dengan meneteskan zat pengotor seperti kopi, kecap,

minyak, dan cuka pada permukaan contoh uji (Gambar 15). Setelah didiamkan

selama 10 menit, kayu dilap dengan kain bersih dan dilakukan pengamatan

perubahan fisik dengan interval pengamatan 1 jam dan 24 jam. Hasil pengamatan

33

Tabel 7. Nilai Uji Daya Tahan Lapisan Finishing terhadap Bahan Kimia Rumah

Tangga menggunakan Propan PU dan Impra Aqua

Jenis Kayu Jenis Papan Kadar Air

Nilai Uji Daya Tahan Lapisan

Finishing terhadap Bahan

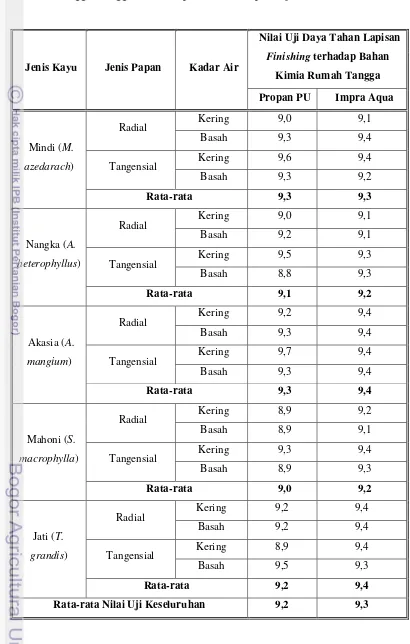

Berdasarkan tabel 7, nilai rata-rata uji lapisan finishing Impra Aqua

sebesar 9,3 sedangkan nilai rata-rata uji lapisan finishing Propan PU sebesar 9,2.

Nilai ini membuktikan bahwa lapisan finishing Impra Aqua lebih tahan terhadap

bahan kimia rumah tangga dibanding Propan PU. Namun, secara keseluruhan,

rata-rata kelas yang didapat dari hasil pengujian ketahanan lapisan finishing

terhadap bahan kimia rumah tangga yang menggunakan Propan PU dan Impra

Aqua masuk ke dalam kelas 9 karena cacatnya hanya sekitar 0-1% (lihat Tabel 1).

Kontrol Kopi Kecap Minyak Cuka

Gambar 15. Pengujian ketahanan lapisan cat terhadap bahan kimia rumah

tangga

Uji panas dilakukan dengan meletakkan segelas air panas pada permukaan

contoh uji hingga suhu air tersebut kembali normal. Uji dingin dilakukan dengan

meletakkan segelas es di atas permukaan contoh uji hingga es tersebut mencair

dan suhu airnya kembali normal (Gambar 16). Setelah itu, dilakukan pengamatan

perubahan fisik terhadap permukaan contoh uji.

35

Tabel 8. Nilai Uji Daya Tahan Lapisan Finishing terhadap Panas menggunakan Propan PU dan Impra Aqua

Jenis Kayu Jenis Papan Kadar Air

Uji Daya Tahan Lapisan

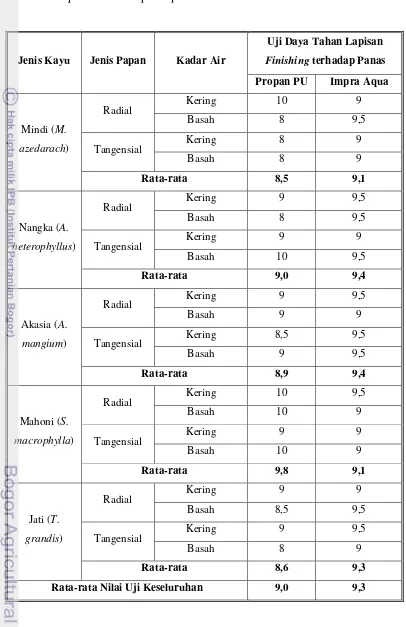

Berdasarkan tabel 8, nilai rata-rata uji lapisan finishing Impra Aqua

sebesar 9,3 sedangkan nilai rata-rata uji lapisan finishing Propan PU sebesar 9,0.

Hal ini membuktikan bahwa lapisan finishing Impra Aqua lebih tahan terhadap

panas dibandingkan Propan PU. Secara keseluruhan, nilai uji ketahanan lapisan

cat terhadap panas digolongkan ke dalam kelas 9-8 karena cacatnya hanya sekitar

1-3% (lihat tabel 1).

Tabel 9. Nilai Uji Daya Tahan Lapisan Finishing terhadap Dingin menggunakan

Propan PU dan Impra Aqua

Jenis Kayu Jenis Papan Kadar Air

37

Jenis Kayu Jenis Papan Kadar Air

Uji Daya Tahan

Rata-rata Nilai Uji Keseluruhan 9,0 9,6

Dari tabel 9 dapat dilihat nilai rata-rata uji lapisan finishing Impra Aqua

sebesar 9,6 sedangkan nilai rata-rata uji lapisan finishing Propan PU sebesar 9,0.

Berdasarkan nilai tersebut, dapat disimpulkan bahwa lapisan finishing Impra Aqua

lebih tahan terhadap dingin dibandingkan Propan PU. Namun, secara keseluruhan,

nilai uji ketahanan lapisan cat terhadap dingin digolongkan ke dalam kelas 9-8

karena cacatnya hanya sekitar 1-3% (lihat tabel 1).

4.3 Ketahanan Kayu Hasil Finishing terhadap Rayap Tanah (Coptotermes curvignathus Holmgren)

Uji terakhir yang dilakukan pada contoh uji adalah uji ketahanan kayu

hasil finishing terhadap rayap tanah (C. curvignathus) dengan menggunakan

media pasir dan ditaruh di dalam jampot (Gambar 17). Uji ini dilakukan untuk

Gambar 17. Uji ketahanan kayu terhadap rayap tanah (C. curvignathus).

Tabel 10. Nilai Kehilangan Berat Kayu Hasil Finishing terhadap Rayap Tanah (C.

curvignathus) menggunakan Propan PU dan Impra Aqua

Jenis Kayu Jenis Papan Kadar Air

Uji Ketahanan Kayu Hasil Finishing terhadap Rayap Tanah (C. curvignathus),

dalam g

Propan PU Impra Aqua

Mindi (M.

azedarach) Tangensial Kering 0,190 0.201

Nangka (A.

heterophyllus) Tangensial Kering 1,702 2,222

Akasia (A.

mangium) Tangensial Kering 0,140 0,383

Mahoni (S.

macrophylla) Tangensial Kering 0,181 0,000

Jati (T.

39

Berdasarkan tabel 10, total nilai rata-rata kehilangan berat kayu hasil

finishing yang menggunakan Propan PU sebesar 0,853% sedangkan total nilai

rata-rata kehilangan berat kayu hasil finishing yang menggunakan Impra Aqua

sebesar 1,029%. Dari hasil pengujian ini dapat disimpulkan bahwa kayu hasil

finishing yang menggunakan Propan PU lebih tahan terhadap serangan rayap tanah (C. curvignathus) dibandingkan kayu hasil finishing yang menggunakan

Impra Aqua karena bahan finishing Propan PU memiliki bau yang menyengat

sehingga tidak disukai oleh rayap tanah (C. curvignathus).

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan data-data hasil penelitian, maka dapat ditarik beberapa

kesimpulan sebagai berikut :

1. Peralatan yang paling baik digunakan pada pengaplikasikan Impra Aqua

adalah spray gun.

2. Produk Impra Aqua tidak mengeluarkan bau dan tidak mengakibatkan iritasi

pada mata sehingga aman bagi kesehatan dan peralatan yang digunakan pada

proses pengecatan mudah untuk dibersihkan.

3. Warna lacquer/top coat yang dihasilkan dengan memakai Aqua Lacquer

kurang mengkilap dibandingkan dengan memakai Poly Urethane Lacquer

meskipun sama-sama Clear Gloss.

4. Daya tahan contoh uji terhadap bahan kimia rumah tangga, panas dan dingin

baik yang memakai Propan Poly Urethane maupun Impra Aqua tidak

menunjukkan perbedaan yang mencolok karena keduanya sama-sama masuk

ke dalam kelas 9-8.

5. Contoh uji yang memakai Propan Poly Urethane lebih tahan terhadap

serangan rayap tanah (C. curvignathus) dibandingkan contoh uji yang

memakai Impra Aqua karena bahan finishing Propan Poly Urethane memiliki

bau yang menyengat sehingga tidak disukai oleh rayap tanah (C.

curvignathus).

5.2 Saran

Beberapa saran yang berguna untuk keberlanjutan penelitian dengan tema

ini, antara lain :

1. Perlu dilakukan penelitian lebih lanjut mengenai daya rekat cat terhadap

substrat dengan menggunakan cross cutter dan uji kilap dengan memakai

microgloss reflektometer.

2. Perlu dilakukan penelitian lebih lanjut tentang ketahanan kayu hasil

APLIKASI BAHAN FINISHING PELARUT AIR DAN

PELARUT MINYAK PADA LIMA JENIS KAYU RAKYAT

IKA NUR APRILIA NINGTYAS

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

DAFTAR PUSTAKA

[Anonim]. 2009. Mengenali komponen spray gun.

http://pakarcat-myblog.blogspot.com/2009/09/mengenali-komponen-spraygun.html [21

September 2011].

[ASTM] American Society for Testing and Materials. 2000. Standart Test

Methode for Effect of Household Chemicals on Clear and Pigmented Organic Finishes. ASTM D 1308-02.

[ASTM] American Society for Testing and Materials. 2000. Standart Test

Methode for Evaluation of Paintered or Coated Speciment Subject to Corrosive Environments. ASTM D 1654-92.

[DEPHUT] Departemen Kehutanan, Pusat Informasi Kehutanan. 2008. Undang-Undang Nomor 41 Tahun 1999 tentang Kehutanan. Jakarta: Departemen Kehutanan.

Feirer JL. 1979. Woodworking For Industry Technology and Practice. Third

Edition Chas A. Bennet Co. Inc.

Flexner B. 1994. Understanding Wood Finishing: How to Select and Apply The Right Finish. United State of America: Rodale Press, Inc.

Forest Procucts Laboratory. 1974. Wood Handbook : Wood as Engineering

Material, volume 1. No 72. New York. USA.

Kennedy et al. 1987. Wood and Sellulosies; Industrial Utilisation, Biotechnology,

Strukture and Properties. Ellis Hordood Limite. Chicester West Susex. England.

Kurniawan DS. 2006. Peningkatan Nilai Estetis Kayu melalui Finishing Teknik Batik Kayu [skripsi]. Bogor: Fakultas Kehutanan, Institut Pertanian Bogor.

Luza W. 2009. Pewarnaan Alami Kayu Nangka (Artocarpus heterophyllus Lamk.)

dengan Teknik Fumigasi Amonia [skripsi]. Bogor: Fakultas Kehutanan, Institut Pertanian Bogor.

Martawijaya A et al. 1981. Atlas Kayu Indonesia Jilid I. Bogor: Departemen Kehutanan Badan Penelitian dan Pengembangan Kehutanan.

42

Michalski MV. 2001. Wood Finishing Training Program: Markets, Needs,

Prospecting and Supporting the Wood Finishing Industry.

http://www.slideshare.net/adfintectraining-12671476742159-phpapp01.ppt [26 Oktober 2011].

Mulyana D. 2007. Kajian Sifat-sifat Finishing Interior pada Beberapa Jenis Kayu Cepat Tumbuh [skripsi]. Bogor: Fakultas Kehutanan, Institut Pertanian Bogor.

Nugroho HA. 2010. Spray Gun.

http://www.facebook.com/topic.php?uid=366830970417&topic=15641 [21 September 2011].

Pandit IKN, Kurniawan D. 2008. Struktur Kayu: Sifat Kayu Sebagai Bahan Baku dan Ciri Diagnostik Kayu Perdagangan Indonesia. Bogor: Fakultas Kehutanan. Institut Pertanian Bogor.

Prawiro TT. 2008. Belajar dari Masa Lalu Pembangunan Hutan Indonesia. Di

dalam: Bashri Y, editor. Kebangkitan HTI Indonesia: Refleksi Pemikiran

dan Pengabdian Ir. Joedarso Djojosoebroto, MMA. Jakarta: Pustaka Bangsa. hlm 201-206.

Sein M. 1998. Pengujian Efikasi Campuran Beberapa Jenis Bahan Finishing dan

Formulasi Alfametrin terhadap Rayap Kayu Kering Cryptotermes

cynocephalus Light [skripsi]. Bogor: Fakultas Kehutanan, Institut Pertanian Bogor.

[STK] Semua Tentang Kayu. 2009. Metode Aplikasi Finishing-Spraying.

http://www.tentangkayu.com/2009/04/metode-aplikasi-finishing-spraying.html [23 Oktober 2010].

[SNI] Standar Nasional Indonesia. 2006. Uji Ketahanan Kayu dan Produk Kayu terhadap Organisme Perusak Kayu. BSN: Badan Standardisasi Nasional. SNI 01.7207-2006

Syah R. 1991. Pengujian Efikasi Beberapa Jenis Bahan Finishing Dicampur

Insektisida Stedfast 15 EC terhadap Rayap Kayu Kering Cryptotermes

cynocephalus Light [skripsi]. Bogor: Fakultas Kehutanan, Institut Pertanian Bogor.

Verheij EWM, Coronel RE. 1992. Prosea : Plant Resources of South-East Asia 2

Edible Fruits and Nuts. Coronel [editor]. Bogor.

Wagner WH. 1967. Modern Woodworking : Tools, Material and Procedures. The

Goodheart-Wicox Company, Inc.

Wardani M. 2008. Pemanfaatan dan Prospek Pengembangan Jenis-jenis Pohon di

Hutan Rimba Sayu, Kalimantan Barat.

APLIKASI BAHAN FINISHING PELARUT AIR DAN

PELARUT MINYAK PADA LIMA JENIS KAYU RAKYAT

IKA NUR APRILIA NINGTYAS

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

Dengan ini saya menyatakan bahwa skripsi yang berjudul Aplikasi Bahan

Finishing Pelarut Air dan Pelarut Minyak pada Lima Jenis Kayu Rakyat adalah

benar-benar hasil karya saya sendiri dengan bimbingan dosen pembimbing dan

belum pernah digunakan sebagai karya ilmiah pada perguruan tinggi atau lembaga

manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan

maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan

dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Februari 2012

Ika Nur Aprilia Ningtyas