DAYA TAHAN LAPISAN

FINISHING

INTERIOR PELARUT

AIR PADA KAYU JATI, KAMPER, DAN PINUS

ACHMAD ZAKKY

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Daya Tahan Lapisan Finishing Interior Pelarut Air pada Kayu Jati, Kamper, dan Pinus adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

ABSTRAK

ACHMAD ZAKKY. Daya Tahan Lapisan Finishing Interior Pelarut Air pada Kayu Jati, Kamper, dan Pinus. Dibimbing oleh WAYAN DARMAWAN.

Terbatasnya pasokan kayu dari hutan alam membuat minat pasar terhadap kayu hutan tanaman meningkat. Namun kayu yang berasal dari hutan tanaman pada umumnya tergolong memiliki kualitas yang rendah, termasuk keawetannya. Finishing merupakan salah satu solusi untuk mengatasi masalah tersebut. Dalam kaitan ini telah banyak dikembangkan bahan finishing berpelarut air (waterbased finishes) yang aman bagi lingkungan dan tidak mengandung bahan kimia berbahaya yang dapat mengancam kesehatan manusia. Penelitian telah dilakukan untuk mengetahui daya tahan lapisan finishing berpelarut air (Impra Aqua dan Sayerlack Waterborne) pada kayu Jati (Tectona grandis), Kamper (Dryobalanops aromatica), dan Pinus (Pinus merkusii).

Pengujian daya tahan lapisan finishing yang dilakukan meliputi hot and cold test, ketahanan terhadap bahan kimia rumah tangga, dan cross cut test. Hasil pengujian menunjukkan bahwa lapisan finishing tahan terhadap hot and cold test, sehingga diklasifikasikan ke dalam kelas 10 (dengan permukaan sama sekali tidak bercacat). Lapisan yang terbentuk oleh bahan finishing Impra Aqua juga tahan terhadap seluruh bahan kimia rumah tangga yang diujikan, sehingga diklasifikasikan ke dalam kelas 10. Sementara itu ketahanan lapisan finishing Sayerlack Waterborne terhadap tinta pulpen cenderung kurang kuat, sehingga diklasifikasikan ke dalam kelas 9, namun bahan finishing tersebut tahan terhadap bahan kimia seperti betadine dan rivanol. Pada hasil pengujian daya lekat cat (cross cut test), kayu Jati pada kondisi basah yang dilapisi kedua jenis bahan finishing tersebut memiliki nilai kekuatan daya lekat yang paling lemah, sehingga digolongkan ke dalam kelas 3B. Sementara itu, seluruh sampel kayu pada kondisi kering memiliki kualitas daya lekat bahan finishing yang sangat kuat, sehingga digolongkan pada kelas 5B.

ABSTRACT

ACHMAD ZAKKY. Durability of Water Based Interior Finishes Coating on Teak, Champhor, and Pine. Supervised by WAYAN DARMAWAN

The limited supply of wood from natural forests makes markets interest to wood from plantation forest increase. However, the wood comes from plantation forests considered to be low in quality, including durability. Finishing is one of the solutions to overcome these problems. In this present day there has been developing water based finishing materials (waterbased finishes) that is safe for the environment and does not contain harmful chemicals that can threaten human health. A study has been conducted to determine the durability of the water based finishing layer (Impra Aqua and Sayerlack Waterborne) on Teak (Tectona grandis), Camphor (Dryobalanops aromatica), and Pine (Pinus merkusii).

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan

pada

Departemen Hasil Hutan

DAYA TAHAN LAPISAN

FINISHING

INTERIOR PELARUT

AIR PADA KAYU JATI, KAMPER, DAN PINUS

ACHMAD ZAKKY

DEPARTEMEN HASIL HUTAN FAKULTAS KEHUTANAN INSTITUT PERTANIAN BOGOR

Judul Skripsi : Daya Tahan Lapisan Finishing Interior Pelarut Air pada Kayu Jati, Kamper, dan Pinus.

Nama : Achmad Zakky NIM : E24100089

Disetujui oleh

Prof. Dr. Ir. Wayan Darmawan, MSc Pembimbing

Diketahui oleh

Prof. Dr. Ir Fauzi Febrianto, MS Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga penulisan skripsi ini dapat diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Juni 2014 ini ialah Daya Tahan Lapisan Finishing Interior Pelarut Air pada Kayu Jati, Kamper, dan Pinus.

Terima kasih penulis ucapkan kepada Bapak Prof. Dr. Ir. Wayan Darmawan, MSc selaku pembimbing yang telah banyak memberi saran dan nasihat. Di samping itu, penghargaan penulis sampaikan kepada Pak Suhada, Pak Kadiman, dan Pak Mahdi selaku Laboran di Departemen Hasil Hutan Fakultas Kehutanan IPB yang sangat sabar dalam membantu penulis melakukan penelitian. Ungkapan terima kasih juga disampaikan kepada kedua orang tua, kakak, serta adik yang telah banyak memberikan bantuan berupa dukungan moril dan doa yang tiada henti sehingga penulis dapat menyelesaikan penelitian ini. Kepada teman-teman Kehutanan IPB Helga, Fauzan, Rumondang, Faiz Zaini, Kak Irsan, Qisthya, Syahrul, Adi, Alam serta seluruh keluarga Teknologi Hasil Hutan angkatan 47 atas dorongan dan apresiasinya.

Semoga karya ilmiah ini dapat bermanfaat dalam pengembangan ilmu finishing kayu.

DAFTAR ISI

Aplikasi Bahan Finishing pada Contoh Uji 3

Pengujian Daya Tahan Lapisan Cat 4

Pengujian Daya Tahan Lapisan terhadap Bahan Kimia Rumah Tangga 5

Pengujian Daya Lekat Lapisan Cat 5

Pengujian Daya Tahan terhadap Panas dan Dingin 6

HASIL DAN PEMBAHASAN 6

Bahan Finishing yang Digunakan 6

Berat Labur Bahan Finishing yang Dihasilkan 7

Penampilan Kayu Setelah Dilakukan Finishing dengan Impra Aqua dan

Sayerack Waterborne 10

Bentuk Cacat yang Terjadi pada Lapisan Finishing Sebelum Pengujian 13

Sagging 13

Blotching 13

Pengujian Daya Tahan Lapisan Finishing 14

Uji Daya Lekat Lapisan Cat 14

Uji Ketahanan Terhadap Panas dan Dingin 15

Uji Ketahanan Terhadap Bahan Kimia Rumah Tangga 16

DAFTAR TABEL

1 Klasifikasi nilai kondisi cacat permukaan 5

2 Klasifikasi nilai daya lekat lapisan finishing pada permukaan kayu 6 3 Hasil pengujian daya lekat lapisan finishing pada sampel basah 15 4 Hasil pengujian daya lekat lapisan finishing pada sampel kering 15 5 Rerata kelas daya tahan lapisan finishing teradap bahan kimia rumah

tangga (kondisi basah dan kering) setelah pengujian selama 1 jam 17 6 Rerata kelas daya tahan lapisan finishing teradap bahan kimia rumah

tangga (kondisi basah dan kering) setelah pengujian selama 24 jam 17

DAFTAR GAMBAR

7 Tahapan aplikasi Impra Aqua 3

8 Tahapan aplikasi Sayerlack Waterborne 4

sampel basah (a) dan sampel kering (b) 8

13 Histogram rerata berat labur sealer Propan (g/cm2) untuk sampel basah

(a) dan sampel kering (b) 9

14 Histogram rerata berat labur top coat Propan (g/cm2) untuk sampel

basah (a) dan sampel kering (b) 10

15 Histogram rerata berat labur top coat Sayerlack (g/cm2) untuk sampel

basah (a) dan sampel kering (b) 10

16 Penampilan Kayu Jati yang difinishing dengan Impra Aqua 11 17 Penampilan Kayu Jati yang difinishing dengan Sayerlack Waterborne 11 18 Penampilan Kayu Kamper yang difinishing dengan Impra Aqua 11 19 Penampilan Kayu Kamper yang difinishing dengan Sayerlack

Waterborne 12

20 Penampilan Kayu Pinus yang difinishing dengan Impra Aqua 12 21 Penampilan Kayu Pinus yang difinishing dengan Sayerlack Waterborne 12

22 Cacat finishing berupa sags and runs 13

23 Blotching yang terjadi pada kayu Pinus 13

24 Permukaan contoh uji pada cross cut test (a) sebelum ditempelkan tape

(b) sesudah ditempelkan tape 14

25 Pengujian terhadap panas dan dingin 15

26 Pengujian lapisan bahan finishing terhadap bahan kimia rumah tangga 16 27 Penampilan kayu yang difinishing dengan Sayerlack Waterborne

DAFTAR LAMPIRAN

1 Berat labur filler dan wood stain contoh uji 20

2 Berat labur sealer dan top coat contoh uji 25

3 Potongan bagian permukaan contoh uji yang mengalami perlakuan pada

cross cut test 30

1

PENDAHULUAN

Latar Belakang

Seiring pertambahan populasi dan perkembangan ekonomi Indonesia, permintaan akan barang dan jasa yang berasal dari hutan alam akan meningkat, sementara areal hutan alam di Indonesia cenderung menurun. Semakin berkurangnya luas areal hutan alam yang ada pada saat ini berpengaruh terhadap berkurangnya produksi kayu yang dihasilkan. Penurunan produksi kayu tidak diimbangi dengan jumlah permintaan yang terus meningkat dari tahun ke tahun (Martawijaya et al. 1981). Departemen Kehutanan (2009) menyebutkan bahwa produksi kayu bulat tahun 2008 sebesar 31,98 juta m3 sedangkan kebutuhan kayunya mencapai 46,32 juta m3. Hal tersebut mendorong peningkatan peran Hutan tanaman sebagai penyedia bahan baku alternatif untuk menggantikan peran hutan alam. Pemenuhan bahan baku dari hutan tanaman memperlihatkan kecenderungan peningkatan yang cukup signifikan, yakni sebesar 10,3 juta m3 pada tahun 2004 menjadi sebesar 24,5 juta m3 pada tahun 2008. Hutan tanaman ke depan akan menjadi basis dan tulang punggung industri perkayuan nasional (Badan Litbang Kehutanan 2010). Namun sayangnya, kualitas kayu-kayu yang berasal dari hutan tanaman umumnya lebih rendah jika dibandingkan dengan kayu-kayu yang berasal dari hutan alam. Hal ini dikarenakan, jenis kayu hutan tanaman umumnya merupakan jenis cepat tumbuh, sehingga memiliki kualitas penampilan dan keawetan yang rendah. Salah satu cara untuk menanggulangi hal tersebut adalah dengan melakukan finishing terhadap kayu-kayu yang akan dijadikan bahan baku furniture.

2

Tujuan Penelitian

Penelitian ini bertujuan untuk:

1. Menentukan ketahanan lapisan finishing terhadap panas, dingin, dan bahan kimia rumah tangga dari dua tipe bahan finishing berpelarut air yang berbeda

2. Menentukan perbedaan kualitas lapisan finishing yang dibentuk dari dua tipe bahan finishing berpelarut air yang berbeda pada tiga jenis kayu.

Manfaat Penelitian

Hasil penelitian ini diharapkan dapat memberikan informasi mengenai penggunaan bahan finishing berpelarut air (waterbased finishes) pada kayu Jati, Kamper, dan Pinus dalam kondisi kering dan basah sehingga menghasilkan produk-produk yang berkualitas tinggi untuk diaplikasikan dalam industri pengerjaan kayu Indonesia.

METODE

Lokasi dan Waktu Penelitian

Penelitian dilakukan di Laboratorium Teknologi Peningkatan Mutu Kayu Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor, sejak bulan Juni sampai Oktober 2014.

Bahan

Bahan-bahan yang digunakan dalam penelitian kali ini adalah kayu Jati (Tectona grandis), kayu Kamper (Dryobalanops aromatica), dan kayu Pinus (Pinus merkusii). Kayu Jati dan Pinus berasal dari Perum Perhutani, sehingga dapat diketahui umur tebang dari masing-masing pohon tersebut. Kayu Jati berada pada KU (kelas umur) VI sedangkan kayu Pinus berada pada KU IV. Bahan finishing yang digunakan adalah bahan finishing berpelarut air Impra Aqua Wood Filler (AWF-911), Impra Aqua Wood Stain (Brown) (AWS-921), Impra Aqua Sanding Sealer (ASS-941), Impra Aqua Lacquer (Clear Gloss) (AL-961), Sayerlack Hydroplus Waterborne Protective Wood Stain (Dark Brown) (AM-0549), Sayerlack Hydroplus Waterborne Self Sealer (AF-7440/00), serta air destilata sebagai pengencer.

Alat

3 dan kuas. Dalam melakukan pengujian alat-alat yang digunakan adalah lup, kaliper, cutter, pressure sensitive tape, moisture meter, pipet, gelas ukur, sendok plastik, kalkulator, kamera digital, dan timbangan digital kern. Pengolahan data menggunakan komputer yang dilengkapi program aplikasi Microsoft Office Excel 2007.

Pembuatan Contoh Uji

Contoh uji yang dibuat berukuran 20 cm x 10 cm x 2 cm dari 3 jenis kayu yang berbeda, yaitu Jati, Kamper, dan Pinus. Masing-masing contoh uji dibagi dalam dua bidang yaitu papan tangensial (flat sawn board) dan papan radial (quarter sawn board) serta kadar air basah (± 20-40%) dan kadar air kering udara (± 12-15%). Masing-masing kayu tersebut diberi perlakuan finishing dan dilanjutkan dengan pengujian daya tahan lapisan finishingnya. Pengujian lapisan finishing tersebut diulang sebanyak tiga kali menggunakan contoh uji yang berbeda.

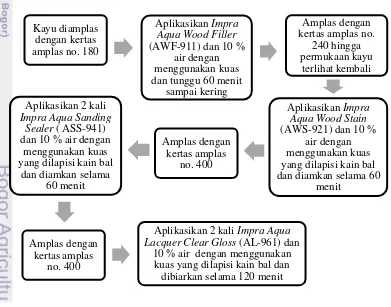

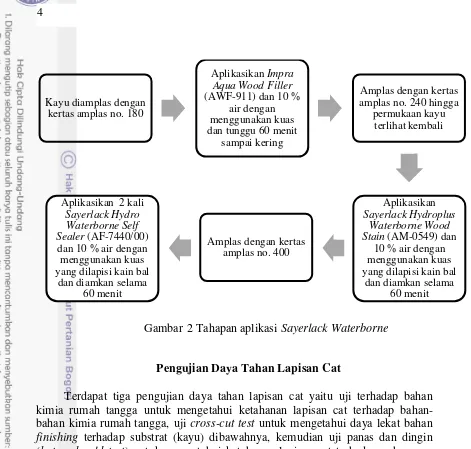

Aplikasi Bahan Finishing pada Contoh Uji

Berat labur bahan finishing yang digunakan pada penelitian ini adalah 80 g/m2. Berat labur tersebut bertujuan agar setiap contoh uji menerima pelaburan / berat bahan finishing (gram) yang sama, sehingga diperoleh data yang lebih akurat. Tahapan aplikasi Impra Aqua dan Sayerlack Waterborne dapat dilihat pada diagram alir yang masing-masing tersaji pada Gambar 1 dan Gambar 2.

Kayu diamplas

4

Gambar 2 Tahapan aplikasi Sayerlack Waterborne

Pengujian Daya Tahan Lapisan Cat

Terdapat tiga pengujian daya tahan lapisan cat yaitu uji terhadap bahan kimia rumah tangga untuk mengetahui ketahanan lapisan cat terhadap bahan-bahan kimia rumah tangga, uji cross-cut test untuk mengetahui daya lekat bahan-bahan finishing terhadap substrat (kayu) dibawahnya, kemudian uji panas dan dingin (hot and cold test) untuk mengetahui ketahanan lapisan cat terhadap suhu yang ekstrem.

Sebelumnya contoh uji dibagi menjadi enam bagian seperti yang terlihat pada Gambar 3 dengan menggunakan spidol permanen. Tiga bagian untuk pengujian bahan kimia rumah tangga, dua bagian untuk pengujian air panas dan air dingin, dan satu bagian untuk cross cut test.

5

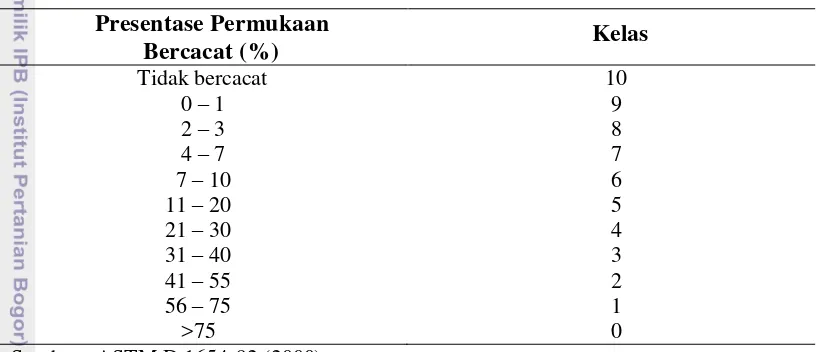

Pengujian Daya Tahan Lapisan terhadap Bahan Kimia Rumah Tangga

Pengujian dilakukan dengan menggunakan bahan kimia rumah tangga seperti betadine, rivanol, dan tinta pulpen. Sebelum dilakukan pengujian, contoh uji dikeringudarakan terlebih dahulu selama 1 minggu. Waktu pengeringan yang cukup lama bertujuan untuk menghindari terjadinya penguapan dari bahan cat yang memungkinkan kecerahan dan kekerasan menjadi berubah. Setiap bagian ditetesi dengan bahan kimia rumah tangga dengan menggunakan pipet sebanyak dua tetes lalu didiamkan selama 10 menit. Contoh uji dibersihkan dengan menggunakan kain lap yang bersih, kemudian diamati perubahan fisik cat yang terjadi dengan interval 1 jam dan 24 jam. Perubahan fisik cacat yang terjadi pada permukaan kayu dapat diklasifikasikan berdasarkan Tabel 1.

Tabel 1 Klasifikasi nilai kondisi cacat permukaan

Presentase Permukaan

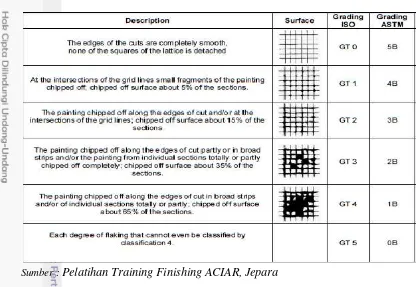

Peralatan yang digunakan untuk pengujian ini adalah pisau pemotong (cutter) yang tajam dan pressure sensitive tape. Lapisan film waterbased paint disiapkan pada panel uji kemudian digores dengan pisau sebanyak 11 baris dengan jarak antar garis sebesar 2 mm. Goresan yang sama juga dibuat secara tegak lurus dengan goresan yang pertama sehingga terbentuk pola bujur sangkar dengan bujur sangkar kecil sebanyak 100 buah. Goresan yang dibuat tidak boleh terlalu dalam sampai melukai permukaan kayu, tetapi cukup mencapai lapisan permukaan cat. Tape ditempelkan secara merata di atas goresan yang dibuat, kemudian ujung tape ditarik secara cepat dengan arah 45o terhadap permukaan panel. Tingkat kerusakan film menunjukkan kualitas daya lekatnya. Tingkat kerusakan dapat terlihat dari berapa kotak kecil yang tercabut dari lapisan film cat. Kualitas daya lekat yang kurang baik ditunjukkan dengan tingkat kerusakan sebesar 35% - 65% (kelas 1B) dan 65% - 100% (kelas 0B). Kualitas daya lekat yang paling baik ditunjukkan dengan garis potongan yang rata tanpa ada lapisan cat yang terkelupas pada kotak-kotak kecil (kelas 5B) dan jika tingkat kerusakan lapisan cat yang terjadi kurang dari 5% termasuk dalam kelas 4B. Nilai hasil cross cut test diklasifikasikan berdasarkan Tabel 2 yang mengacu pada standar ASTM D 3359.

6

Tabel 2 Klasifikasi nilai daya lekat lapisan finishing pada permukaan kayu

Sumber : Pelatihan Training Finishing ACIAR, Jepara

Pengujian Daya Tahan terhadap Panas dan Dingin

Dalam penggunaan sehari-hari seringkali perabot rumah tangga mendapat kontak dengan bahan panas atau dingin. Panas dan dingin ini dapat merambat melalui lapisan bahan finishing sehingga dapat mempengaruhi ikatan antar material finishing dan kayu (mengembang atau menyusut). Oleh karena itu perlu dilakukan pengujian ini. Pengujian panas dilakukan dengan cara meletakkan gelas kecil berisi air panas (mendidih) yang didiamkan sampai air dalam gelas menjadi dingin. Pengujian dingin dilakukan dengan meletakkan batu es dalam gelas di atas permukaan uji, kemudian ditunggu sampai seluruh es mencair. Setelah itu dilakukan pengamatan terhadap permukaan contoh uji dan diklasifikasikan dalam 10 kelas seperti yang ditampilkan pada Tabel 1.

HASIL DAN PEMBAHASAN

Bahan Finishing yang Digunakan

7 perbedaan terutama dari sisi ekonomi, yaitu harga dari Impra Aqua (produksi dalam negeri) jauh lebih murah jika dibandingkan dengan Sayerlack Waterborne (produksi Italia).

Berat Labur Bahan Finishing yang Dihasilkan

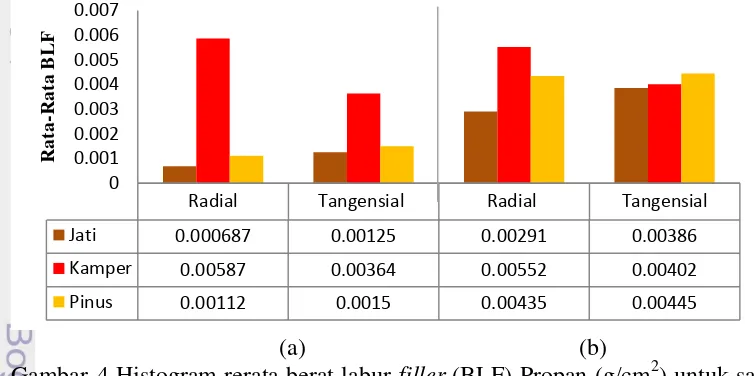

Pemberian filler bertujuan untuk mendapatkan permukaan bidang kayu yang halus dan seragam. Sebelum pengaplikasian filler, contoh uji diamplas dengan menggunakan kertas amplas No. 180 agar permukaannya halus serta membersihkan kayu dari segala kotoran yang menempel seperti debu. Berdasarkan pengukuran, berat labur filler pada kondisi basah sedikit lebih rendah dibandingan dengan berat labur filler pada kondisi kering, yaitu berkisar antara 0,000687 g/cm2- 0,00587 g/cm2 pada kayu basah dan 0,00291 g/cm2 -0,00552 g/cm2 pada kayu kering. Berat labur pada kedua bidang orientasi (radial dan tangensial) ternyata menunjukan perbedaan yang tidak mencolok. Permukaan kayu sebelum diaplikasikan filler umumnya berbeda-beda seperti kayu dengan serat terbuka, kayu yang memiliki cacat tergores, dan ada kayu yang permukaannya sudah seragam. Dengan demikian besarnya berat labur filler yang didapat akan bervariasi. Pengamplasan paling sulit dilakukan pada permukaan kayu dengan kadar air tinggi karena kondisi basah akan menyebabkan serat-serat kayu terangkat ke permukaan, sehingga permukaan menjadi berserabut dan kasar. Rata- rata berat labur filler pada masing-masing contoh uji tersaji pada Gambar 4.

(a) (b)

Gambar 4 Histogram rerata berat labur filler (BLF) Propan (g/cm2) untuk sampel basah (a) dan sampel kering (b)

8

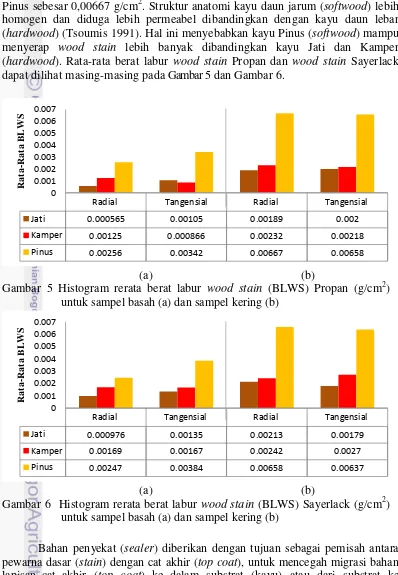

karena kadar air yang terlalu tinggi mengakibatkan penetrasi dan penyerapan cairan ke dalam kayu menjadi berkurang. Dilihat dari jenis kayunya, berat labur terkecil dan terbesar secara berurutan yaitu, Jati sebesar 0,000565 g/cm2 dan Pinus sebesar 0,00667 g/cm2. Struktur anatomi kayu daun jarum (softwood) lebih homogen dan diduga lebih permeabel dibandingkan dengan kayu daun lebar (hardwood) (Tsoumis 1991). Hal ini menyebabkan kayu Pinus (softwood) mampu menyerap wood stain lebih banyak dibandingkan kayu Jati dan Kamper (hardwood). Rata-rata berat labur wood stain Propan dan wood stain Sayerlack dapat dilihat masing-masing pada Gambar 5 dan Gambar 6.

(a) (b)

Gambar 5 Histogram rerata berat labur wood stain (BLWS) Propan (g/cm2) untuk sampel basah (a) dan sampel kering (b)

(a) (b)

Gambar 6 Histogram rerata berat labur wood stain (BLWS) Sayerlack (g/cm2) untuk sampel basah (a) dan sampel kering (b)

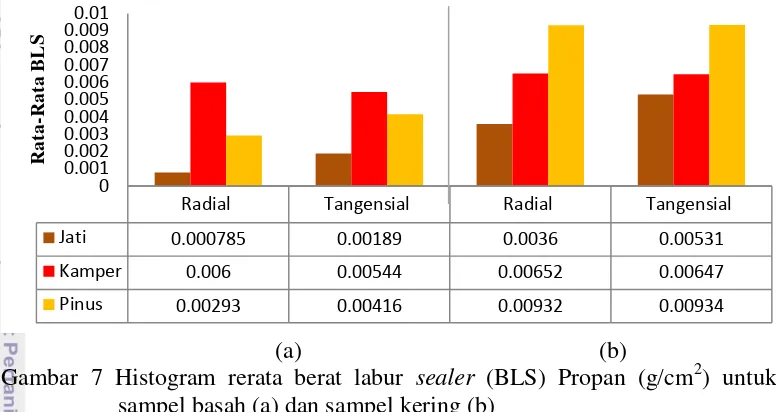

Bahan penyekat (sealer) diberikan dengan tujuan sebagai pemisah antara pewarna dasar (stain) dengan cat akhir (top coat), untuk mencegah migrasi bahan lapisan cat akhir (top coat) ke dalam substrat (kayu) atau dari substrat ke lapisan cat akhir (Darmawan et al. 2011). Pengaplikasian sealer dilakukan sebanyak 2 kali pada masing-masing permukaan contoh uji dengan menggunakan kuas yang dilapisi bal. Dilihat dari kadar airnya, berat labur sealer pada kondisi

Radial Tangensial Radial Tangensial

9 basah lebih rendah dibandingan dengan berat labur sealer pada kondisi kering, yaitu berkisar antara 0,000785 g/cm2- 0,006 g/cm2 pada kayu basah dan 0,0036 sampel basah (a) dan sampel kering (b)

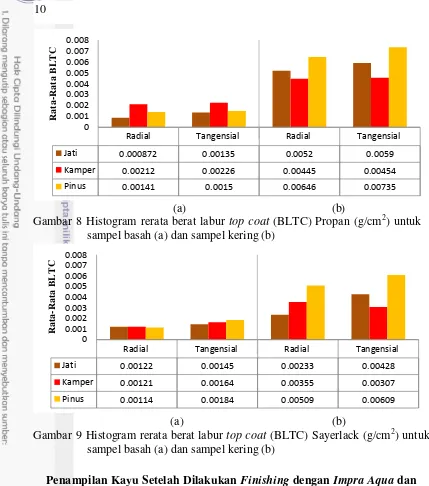

Top coat merupakan tahap pelapisan akhir yang dilakukan dalam proses finishing yang membentuk lapisan tipis untuk melindungi dan memberikan kesan keindahan terhadap permukaan yang dilapisi. Pengaplikasian top coat dilakukan sebanyak dua kali dengan menggunakan kuas yang dilapisi bal. Top coat Propan bersifat clear gloss sehingga mampu menghasilkan permukaan yang licin dan mengkilap, sedangkan top coat Sayerlack menggunakan sistem self-sealer dimana sealer itu terkandung dalam top coat, sehingga permukaan yang dihasilkan kurang mengkilap. Top coat Sayerlack (AF-7440/00) cenderung lebih cepat mengering dibandingkan dengan Top coat Propan (AL-961). Dilihat dari kadar airnya, berat labur top coat pada kondisi basah lebih rendah dibandingan dengan berat labur top coat pada kondisi kering, yaitu berkisar antara 0,000872 g/cm2 - 0,00226 g/cm2 pada kayu basah dan 0,00233 g/cm2 - 0,00735 g/cm2 pada kayu kering. Dilihat dari jenis kayunya, berat labur terkecil dan terbesar secara berurutan yaitu, Jati sebesar 0,000872 g/cm2 dan Pinus sebesar 0,00735 g/cm2. Rata-rata berat labur top coat Propan dan topcoat Sayerlack dapat dilihat masing-masing pada Gambar 8 dan Gambar 9. Data rekapitulasi berat labur seluruh contoh uji dari proses pengaplikasian filler sampai dengan top coat secara lebih jelas disajikan pada Lampiran 1 dan Lampiran 2.

Radial Tangensial Radial Tangensial

10

(a) (b)

Gambar 8 Histogram rerata berat labur top coat (BLTC) Propan (g/cm2) untuk sampel basah (a) dan sampel kering (b)

(a) (b)

Gambar 9 Histogram rerata berat labur top coat (BLTC) Sayerlack (g/cm2) untuk sampel basah (a) dan sampel kering (b)

Penampilan Kayu Setelah Dilakukan Finishing dengan Impra Aqua dan Sayerlack Waterborne

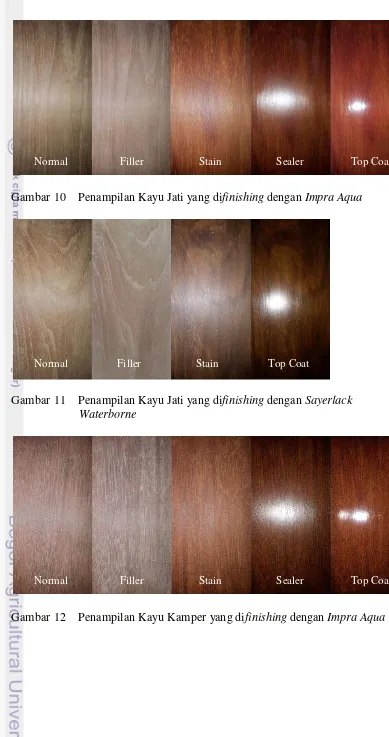

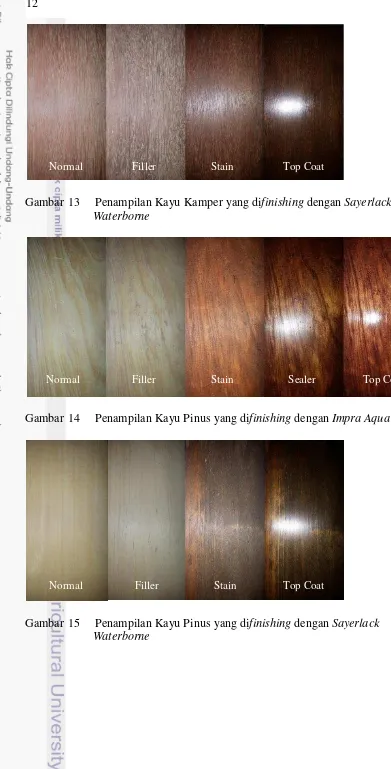

Penampilan masing-masing kayu setelah dilapisi dengan Impra Aqua dan Sayerlack Waterborne dapat dilihat pada Gambar 10 sampai dengan Gambar 15. Permukaan kayu menjadi berwarna cokelat muda setelah distain dengan Impra Aqua dan berwarna cokelat tua setelah distain dengan Sayerlack Waterborne. Top coat dengan tipe clear gloss pada Propan menghasilkan permukaan kayu yang lebih licin serta mengkilap dibandingkan dengan top coat tipe self-sealer pada Sayerlack. Arah pantulan cahaya tipe clear gloss pada Propan juga lebih fokus dibandingkan arah pantulan cahaya tipe self-sealer pada Sayerlack yang cenderung menyebar. Hal ini dikarenakan, tipe clear gloss pada Propan memiliki lapisan film yang lebih rapat, datar, dan pori-porinya tertutup. Dengan demikian sudut yang dipantulkan lebih searah dan fokus. Pada tipe self-sealer, lapisan film cenderung mengikuti pori-pori kayu serta permukaannya tidak rata, sehingga sudut yang dipantulkan lebih menyebar.

Radial Tangensial Radial Tangensial

Radial Tangensial Radial Tangensial

11

Gambar 10 Penampilan Kayu Jati yang difinishing dengan Impra Aqua

Gambar 11 Penampilan Kayu Jati yang difinishing dengan Sayerlack Waterborne

Gambar 12 Penampilan Kayu Kamper yang difinishing dengan Impra Aqua Normal Filler Stain Top Coat

Normal Filler Stain Sealer Top Coat

12

Gambar 13 Penampilan Kayu Kamper yang difinishing dengan Sayerlack Waterborne

Gambar 14 Penampilan Kayu Pinus yang difinishing dengan Impra Aqua

Gambar 15 Penampilan Kayu Pinus yang difinishing dengan Sayerlack Waterborne

Normal Filler Stain Top Coat

Normal Filler Stain Sealer Top Coat

13

Bentuk Cacat yang Terjadi pada Lapisan Finishing Sebelum Pengujian

Sagging

Cacat ini diakibatkan oleh pengaplikasian bahan finishing yang terlalu tebal. Cara mengatasinya adalah dengan cara mengikisnya dan diampelas hingga halus, kemudian aplikasikan kembali bahan finishing pada area tersebut. Cacat sagging pada finishing kayu dapat dilihat pada Gambar 16.

Gambar 16 Cacat finishing berupa sagging

Blotching

Blotching ialah penyerapan stain yang tidak merata pada seluruh permukaan kayu sehingga menyebabkan perbedaan warna yang dihasilkan. Cacat ini terjadi pada sampel Pinus baik pada kondisi basah maupun kering. Salah satu penyebab blotching ialah jamur blue stain, jamur ini menyerang kayu gergajian yang baru dipotong. Daerah yang terinfeksi oleh blue stain cenderung mampu menyerap stain lebih cepat, hal ini menyebabkan penyerapan stain menjadi tidak merata. Cacat ini tidak bisa dicegah ketika stain telah diaplikasikan (Williams dan Feist 2004). Penyebab blotching lainnya ialah kandungan resin dan minyak yang terdapat pada kayu Pinus. Menurut Charles dan Vick (1999), kandungan ekstraktif (minyak dan resin) cenderung memiliki senyawa non polar atau bersifat hidrofobik, sehingga dapat menyulitkan proses penetrasi bahan berpelarut air. Penyerapan bahan finishing pelarut air pada daerah yang mengandung minyak dan resin relatif lebih rendah dibandingkan daerah yang lain, dalam hal ini penyerapan stain tersebut menjadi tidak merata pada seluruh permukaan Pinus. Cara pencegahan blotching ini adalah dengan cara mengeringkan kayu terutama kayu gergajian, sesudah dibelah harus secepat mungkin dikeringkan untuk mencegah timbulnya blue stain. Setelah itu aplikasikan dengan bahan finishing yang transparan, sehingga blotching tersebut tidak terlihat. Cacat blotching pada finishing kayu dapat dilihat pada Gambar 17.

Gambar 17 Blotching yang terjadi pada kayu Pinus (Pinus merkusii) Sagging

14

Pengujian Daya Tahan Lapisan Finishing

Uji Daya Lekat Lapisan Cat

Cross cut test adalah metode yang sederhana dan praktis untuk mengetahui daya lekat dari suatu lapisan finishing terhadap substrat (kayu, besi, dan lain-lain). Tampilan contoh uji pada metode cross cut dapat dilihat pada Gambar 18.

(a) (b)

Gambar 18 Permukaan contoh uji pada cross cut test (a) sebelum ditempelkan tape (b) sesudah ditempelkan tape

Secara keseluruhan, perbedaan orientasi serat kayu (papan radial dan tangensial) memiliki daya lekat lapisan finishing yang tidak jauh berbeda. Dilihat dari jenis bahan finishingnya, daya lekat lapisan finishing yang menggunakan Impra Aqua sedikit lebih besar dibandingkan dengan bahan finishing yang menggunakan Sayerlack Waterborne. Perbedaan kadar air juga mempengaruhi kualitas daya lekatnya tersebut. Pada umumnya kayu yang memiliki kondisi kadar air tinggi (basah) memiliki kekuatan daya lekat yang lebih rendah jika dibandingkan dengan kayu yang memiliki kadar air rendah (kering). Hal ini dikarenakan, seluruh berat labur bahan finishing yang didapat pada kondisi basah cenderung lebih rendah jika dibandingkan dengan berat labur bahan finishing yang didapat pada kondisi kering.

Variasi kualitas daya lekat dari bahan finishing pada setiap ulangan contoh uji ditunjukan dalam Tabel 3 dan Tabel 4. Kayu Jati pada kondisi basah yang dilapisi kedua jenis bahan finishing tersebut memiliki nilai kekuatan daya lekat yang paling lemah sehingga digolongkan ke dalam kelas 3B, dengan presentase kerusakan sebesar 5% - 15%. Seluruh sampel kayu pada kondisi kering memiliki kualitas daya lekat bahan finishing yang sangat kuat sehingga digolongkan ke dalam kelas 5B, dengan presentase kerusakan sebesar 0%.

15 Tabel 3 Hasil pengujian daya lekat lapisan finishing pada sampel basah

Kelas Contoh Uji Kelas Contoh Uji

Tabel 4 Hasil pengujian daya lekat lapisan finishing pada sampel kering

Kelas Contoh Uji Kelas Contoh Uji

Pengujian panas dan dingin ini dilakukan dengan meletakkan gelas berisi air mendidih dan es batu di atas permukaan contoh uji dan dibiarkan hingga suhunya menjadi normal kembali seperti yang terlihat pada Gambar 19. Pengujian ini dilakukan selama ± 2 jam. Berdasarkan data hasil pengamatan secara visual, pada semua contoh uji tidak terdapat perubahan maupun terjadi kerusakan pada permukaan lapisan finishing. Hal tersebut menunjukkan bahwa kedua jenis waterbased finish yang dibedakan berdasarkan kadar air (basah dan kering) dan arah orientasi serat (radial dan tangensial) tidak terpengaruh oleh kondisi air panas dan dingin, sehingga seluruh contoh uji tersebut masuk ke dalam kelas 10.

16

Uji Ketahanan Terhadap Bahan Kimia Rumah Tangga

Bahan kimia rumah tangga yang digunakan dalam pengujian ini adalah tinta pulpen, betadine, dan rivanol. Masing-masing bahan kimia tersebut ditetesi dengan menggunakan pipet sebanyak dua tetes, seperti yang tersaji pada Gambar 20. Bahan-bahan tersebut dipilih dalam pengujian ini karena pada umumnya selalu tersedia pada setiap rumah dan seringkali dipergunakan. Selain itu, bahan kimia rumah tangga seperti saos, kecap, cuka, deterjen, susu, margarin, selai, dan lain-lainnya telah banyak digunakan untuk pengujian serupa pada penelitian-penelitian terdahulu. Oleh karena itu, perlu dicoba bahan kimia lain yang sekiranya banyak dipergunakan oleh setiap orang, sehingga dapat menambah pengetahuan akan dampak dari bahan-bahan kimia ini.

Gambar 20 Pengujian lapisan bahan finishing terhadap bahan kimia rumah tangga

17 Tabel 5 Rerata kelas daya tahan lapisan finishing terhadap bahan kimia rumah tangga (kondisi basah dan kering) setelah dilakukan pengujian selama 1 jam Rata-Rata Kelas Rata-Rata Kelas tangga (kondisi basah dan kering) setelah dilakukan pengujian selama 24 jam Rata-Rata Kelas Rata-Rata Kelas

Gambar 21 Penampilan kayu yang difinishing dengan Sayerlack Waterborne sebelum dan sesudah pengujian dengan tinta pulpen

Jati

Kamper

18

SIMPULAN DAN SARAN

Simpulan

Berdasarkan data hasil pengamatan dan pengujian yang dilakukan dalam penelitian ini, dapat disimpulkan bahwa :

1. Finishing kayu dengan menggunakan Impra Aqua menghasilkan lapisan finishing yang memiliki daya lekat lebih kuat jika dibandingan dengan finishing menggunakan Sayerlack Waterborne.

2. Besarnya kadar air dan jenis kayu memiliki pengaruh terhadap daya lekat lapisan finishing. Untuk mendapatkan daya lekat yang baik, kadar air pada kayu tidak boleh melebihi 20%.

3. Perbedaan arah orientasi serat (papan tangensial dan radial) tidak memberikan pengaruh terhadap daya tahan lapisan finishing.

4. Kayu Jati, Kamper dan Pinus yang difinishing dengan Sayerlack Waterborne dalam kondisi basah maupun kering kurang tahan terhadap bahan kimia rumah tangga berupa tinta pulpen.

5. Impra Aqua dan Sayerlack Waterborne tahan terhadap uji panas dan dingin yang dilakukan selama 2 jam.

Saran

1. Sebaiknya bahan finishing diaplikasikan pada kayu yang kondisinya kering, yaitu pada kadar air kayu dibawah 20% untuk mendapatkan daya lekat lapisan yang baik.

2. Kayu Pinus yang sudah dibelah sebaiknya secepat mungkin langsung dikeringkan untuk mencegah timbulnya jamur blue stain.

3. Sebaiknya kayu Pinus diaplikasikan dengan bahan finishing yang transparan agar cacat berupa blotching tidak terlihat.

4. Kayu yang digunakan untuk penelitian finishing sebaiknya berasal dari log yang sama serta memiliki kadar air kayu dibawah 20% (stabilitas dimensi tinggi), sehingga kita dapat membandingkan kualitas bahan finishing berdasarkan perbedaan arah orientasi serat (papan tangensial dan radial). 5. Kayu Jati, Kamper, dan Pinus yang menggunakan bahan finishing

Sayerlack Waterborne sebaiknya dijauhkan dari bahan kimia rumah tangga berupa tinta pulpen.

DAFTAR PUSTAKA

Adidarma H. 1998. Pengetahuan Dasar Wood Finishing. PT. Propan Raya. Jakarta.

19 American Society for Testing and Materials. 2000. Standart Test Method for

Measuring Adhesion by Tape Test. ASTM D 3359-02.

Badan Litbang Kehutanan. 2010. Seminar Nasional: Inovasi Teknologi Pemanfaatan Kayu Jati Cepat Tumbuh dan Jenis Kayu Pertukangan Handbook: Wood as an Engineering Material. 199-207.

Darmawan W, Rahayu IS, Padlinurjaji IM, Pandit KN. 2011. Pengerjaan Kayu: Ilmu-Ilmu Penunjang dan Teknologi Proses. Bogor (ID): IPB Press.

Departemen Kehutanan. 2009. Statistik Kehutanan Indonesia 2008. Jakarta: Departemen Kehutanan Republik Indonesia.

Kollmann FP and Cote WF. 1984. Solid Wood, Principles of Wood Science and Technology. Reprint Springer-Verlag. Tokyo, 1: 180.

Martawijaya A, Kartasujana I, Kadir K, Prawira SA. 1981. Atlas kayu Indonesia jilid I. Bogor (ID): Badan Penelitian dan Pengembangan Kehutanan

Somnez A and Budakci M. 2004. Protective and Paint/Varnih Systems. Finishing on Woodworking II. Gazi University Technical Education Faculty. Ankara. Tsoumis G. 1991. Science and Technology of Wood: Structure, Properties, and

Utilization. Van Nostrand Reinhold, New York, pp361-398.

Lampiran 1 Berat labur filler dan wood stain contoh uji

20

Kayu KA (%) P (cm) L (cm) T (cm)

Luas

(cm2) Bo Bf Blf B'f BWs BlWs

JTPB1 34.7 20.35 9.97 2 527.059 373.8 374.96 0.002201 371.41 371.92 0.000968 JTPB2 36 20.4 9.97 2.02 529.4708 386.79 387.44 0.001228 384.98 385.44 0.000869 JTPB3 33.4 20.4 9.97 1.99 527.6486 351.35 351.55 0.000379 348.5 349.33 0.001573 Rata-rata 34.7 20.38333 9.97 2.003333 528.0595 370.6467 371.3167 0.001269 368.2967 368.8967 0.001136 JTSB1 33.1 20.27 9.95 2.015 525.1596 343.33 344.68 0.002571 340.53 341.08 0.001047 JTSB2 35 20.23 9.925 2.05 525.201 378.8 379.29 0.000933 376.36 377.05 0.001314 JTSB3 35.4 20.37 10 2.01 529.4874 385.85 385.96 0.000208 382.56 383.36 0.001511 Rata-rata 34.5 20.29 9.958333 2.025 526.616 369.3267 369.9767 0.001237 366.4833 367.1633 0.001291 JRPB1 34 20.3 9.97 2.015 526.7701 363.7 364.08 0.000721 358.32 358.81 0.000930 JRPB2 33.4 20.44 10.02 2.025 532.9806 356.95 357.17 0.000413 352.24 352.63 0.000732 JRPB3 33.5 20.41 9.98 2.04 531.3748 359.66 359.85 0.000358 354.56 355.01 0.000847 Rata-rata 33.63333 20.38333 9.99 2.026667 530.3752 360.1033 360.3667 0.000497 355.04 355.4833 0.000836 JRSB1 31.4 20.37 9.935 2.04 528.3963 325.38 326.23 0.001609 322.42 322.83 0.000776 JRSB2 33.4 20.35 10 2.04 530.828 359.2 359.34 0.000264 353.16 353.8 0.001206

JRSB3 32.5 20.32 10 2.02 528.8928 330.02 330.42 0.000756 325 325.5 0.000945

21 Lampiran 1 Berat labur filler dan wood stain contoh uji

Kayu KA (%) P (cm) L (cm) T (cm)

Luas

(cm2) Bo Bf Blf B'f BWs BlWs

JTSK1 15.13 20.325 9.855 1.945 518.006 255.32 257.37 0.003957 255.72 256.51 0.001525 JTSK2 13.067 20.335 9.82 1.93 515.7777 232.6 234.83 0.004324 233.03 234.09 0.002055 JTSK3 14 20.335 9.83 1.93 516.223 232.7 234.85 0.004165 233.05 234.11 0.002053 Rata-rata 14.06567 20.33167 9.835 1.935 516.6689 240.2067 242.35 0.004149 240.6000 241.5700 0.001878 JRPK1 14.1 20.26 9.92 1.975 521.1694 233.11 235.15 0.003914 233.87 234.69 0.001573 JRPK2 14.1 20.35 9.93 2 525.271 244.42 245.66 0.002361 244.84 245.71 0.001656 JRPK3 14.36 20.33 9.9 1.975 521.9425 250.27 251.23 0.001839 250.51 251.78 0.002433 Rata-rata 14.18667 20.31333 9.916667 1.983333 522.7943 242.6 244.0133 0.002705 243.0733 244.0600 0.001888 JRSK1 14.43 20.35 9.905 2.015 525.0612 250.62 252.18 0.002971 251.31 252.26 0.001809 JRSK2 13.6 20.44 9.915 1.935 522.7991 251.03 252.7 0.003194 251.58 252.74 0.002219 JRSK3 13.36 20.45 9.89 1.99 525.2542 257.32 258.98 0.00316 258.03 259.27 0.002361 Rata-rata 13.79667 20.41333 9.903333 1.98 524.3715 252.99 254.62 0.003109 253.6400 254.7567 0.002130 KmTPB1 23.167 20.03 9.82 1.96 510.4012 290.04 291.26 0.00239 286.47 286.89 0.000823 KmTPB2 21.7 20.01 9.8 1.98 510.2436 292.34 294.08 0.00341 288.71 289.18 0.000921 KmTPB3 20.86 19.985 9.91 1.985 514.7859 292.21 294.05 0.003574 288.74 289.18 0.000855 Rata-rata 21.909 20.00833 9.843333 1.975 511.8102 291.53 293.13 0.003125 287.9733 288.4167 0.000866 KmTSB1 20.4 20.015 9.83 1.97 511.0842 297.18 298.99 0.003541 293.83 294.54 0.001389 KmTSB2 20.5 19.97 9.86 2.045 515.8131 295.86 298.26 0.004653 292.81 293.68 0.001687

KmTSB3 20 20 9.88 1.99 514.1224 293.08 295.27 0.00426 291.58 292.57 0.001926

Lampiran 1 Berat labur filler dan wood stain contoh uji

22

Kayu KA (%) P (cm) L (cm) T (cm)

Luas

(cm2) Bo Bf Blf B'f BWs BlWs

KmRPB1 25.567 19.97 9.635 2 503.2419 313.78 316.01 0.004431 309.97 310.45 0.000954 KmRPB2 22.3 20.03 9.58 2 502.2148 308.6 312.1 0.006969 307.97 308.61 0.001274 KmRPB3 26.467 20.03 9.77 2 510.5862 334.19 337.96 0.007384 329.17 329.94 0.001508 Rata-rata 24.778 20.01 9.661667 2 505.3476 318.8567 322.0233 0.006261 315.7033 316.3333 0.001245 KmRSB1 26.2 20.02 9.645 2 504.8458 325.28 327.56 0.004516 320.05 320.75 0.001387 KmRSB2 23.4 20 9.725 1.99 507.3055 328.44 331.29 0.005618 324.23 325.12 0.001754 KmRSB3 22.967 19.85 9.615 2 499.5755 316.46 319.62 0.006325 314.89 315.86 0.001942 Rata-rata 24.189 19.95667 9.661667 1.99667 503.9089 323.3933 326.1567 0.005487 319.7233 320.5767 0.001694

KmTPK1 14.167 20 9.81 2 511.64 296.53 298.05 0.002971 295.56 296.8 0.002424

KmTPK2 14.4 20.02 9.78 2 510.7912 262.59 264.57 0.003876 262.92 264.05 0.002212 KmTPK3 14.76 20.01 9.915 2 516.4983 293.33 295.25 0.003717 292.33 293.32 0.001917 Rata-rata 14.44233 20.01 9.835 2 512.9765 284.15 285.9567 0.003522 283.6033 284.7233 0.002184 KmTSK1 16.2 20.02 9.875 2 514.975 328.5 330.32 0.003534 327.5 328.72 0.002369

KmTSK2 13.3 20.02 9.65 2 505.066 321.45 323.86 0.004772 321 322.45 0.002871

23 Lampiran 1 Berat labur filler dan wood stain contoh uji

Kayu KA (%) P (cm) L (cm) T (cm)

Luas

(cm2) Bo Bf Blf B'f BWs BlWs

KmRSK1 13.9 20.2 9.67 1.97 508.3558 293.57 295.56 0.003915 293.97 295.1 0.002223

KmRSK2 12.26 20.245 9.57 1.97 504.9604 304.08 306.47 0.004733 304.08 305.31 0.002436 KmRSK3 14.367 20.22 9.355 1.97 494.8417 298.11 300.56 0.004951 298.27 299.55 0.002587

Rata-rata 13.509 20.22167 9.531667 1.97 502.7193 298.5867 300.8633 0.004533 298.7733 299.9867 0.002415 PiTPB1 21.967 19.6 9.91 1.975 505.0365 232.03 233 0.001921 229.6 230.61 0.002 PiTPB2 21.267 20.05 10.025 2 522.3025 260.21 260.7 0.000938 252.05 254.33 0.004365

PiTPB3 20 20.065 10.09 2.04 527.9441 202.69 203.69 0.001894 202.54 204.6 0.003902 Rata-rata 21.078 19.905 10.00833 2.005 518.4277 231.6433 232.4633 0.001584 228.0633 229.8467 0.003422

PiTSB1 20 20.01 10.065 1.99 522.4998 244.19 244.94 0.001435 242.17 243.93 0.003368 PiTSB2 20 19.94 9.975 2.02 518.6596 223.3 223.92 0.001195 221.34 224.12 0.00536 PiTSB3 20 19.94 10.06 1.995 520.8928 249.93 250.76 0.001593 248.12 249.57 0.002784

Rata-rata 20 19.96333 10.03333 2.001667 520.6841 239.14 239.8733 0.001408 237.2100 239.2067 0.003837 PiRPB1 27.03 19.62 10.035 1.99 511.8003 255.9 256.38 0.000938 243.31 244.67 0.002657

PiRPB2 25 19.8 10.075 2 518.47 241.36 242.35 0.001909 234.16 235.98 0.00351

PiRPB3 27.4 20.4 10.04 2 531.392 234.99 235.42 0.000809 227.2 228 0.001505

Rata-rata 26.47667 19.94 10.05 1.996667 520.5541 244.0833 244.7167 0.001219 234.8900 236.2167 0.002558

PiRSB1 29.96 20.42 10.075 1.99 532.8331 237.1 237.51 0.000769 226.21 227.2 0.001858 PiRSB2 29.3 20.41 10.05 1.97 530.2534 270.03 270.51 0.000905 253.55 253.89 0.000641 PiRSB3 26.7 20.45 10.17 2 538.433 218.72 219.48 0.001412 209.03 211.68 0.004922

Lampiran 1 Berat labur filler dan wood stain contoh uji Rata-rata 10.67 20.01833 9.575 1.928333 497.4759 216.4533 218.9833 0.005088 218.3833 221.6567 0.006578 PiTSK1 10.5 19.92 9.53 1.94 493.9412 227.7 229.45 0.003543 228.85 232.16 0.006701 PiTSK2 10.8 19.935 9.615 1.87 493.8671 178.5 180.33 0.003705 179.73 182.78 0.006176 PiTSK3 11.2 19.915 9.64 1.865 494.2014 167.95 170.03 0.004209 169.43 172.51 0.006232 Rata-rata 10.83 19.92333 9.595 1.891667 494.0032 191.3833 193.27 0.003819 192.6700 195.8167 0.006370 PiRPK1 12.1 20.345 9.86 1.93 517.7947 212.29 214.84 0.004925 214.24 217.72 0.006721 PiRPK2 11 20.21 9.87 1.9 513.2494 231.51 234.14 0.005124 233.54 237.11 0.006956 PiRPK3 10.6 20.26 9.91 1.915 517.1043 242.64 244.92 0.004409 244.02 247.3 0.006343 Rata-rata 11.233 20.27167 9.88 1.915 516.0495 228.8133 231.3 0.004819 230.6000 234.0433 0.006673 PiRSK1 12.3 20.225 9.745 1.92 509.2701 210.67 212.17 0.002945 211.57 214.65 0.006048 PiRSK2 12 20.19 9.765 1.915 509.0384 232.6 234.19 0.003124 233.59 236.71 0.006129 PiRSK3 12 20.32 9.885 1.895 516.2034 234.8 237.67 0.00556 237.57 241.48 0.007575 Rata-rata 12.1 20.245 9.798333 1.91 511.5039 226.0233 228.01 0.003876 227.5767 230.9467 0.006584

25 Lampiran 2 Berat labur sealer dan top coat contoh uji

Kayu P (cm) L (cm) T (cm)

Luas

(cm2) B'Ws BS BlS B'S BTc BlTc

JTPB1 20.35 9.97 2 527.059 370.37 370.69 0.000607 358.76 358.9 0.000266 JTPB2 20.4 9.97 2.02 529.4708 383.82 385.03 0.002285 374.21 374.89 0.001284 JTPB3 20.4 9.97 1.99 527.6486 347.78 349.24 0.002767 339.29 340.61 0.002502 Rata-rata 20.38333 9.97 2.003333 528.0595 367.3233 368.32 0.001886 357.42 358.1333 0.001351

JTSB1 20.27 9.95 2.015 525.1596 339.57 340.06 0.000933

JTSB2 20.23 9.925 2.05 525.201 375.4 376.55 0.00219

JTSB3 20.37 10 2.01 529.4874 381.75 382.4 0.001228

Rata-rata 20.29 9.958333 2.025 526.616 365.5733 366.3367 0.00145 JRPB1 20.3 9.97 2.015 526.7701 356.36 356.63 0.000513 338.71 338.86 0.000285 JRPB2 20.44 10.02 2.025 532.9806 350.53 350.87 0.000638 334.62 335.18 0.001051 JRPB3 20.41 9.98 2.04 531.3748 352.46 353.1 0.001204 338.4 339.08 0.00128 Rata-rata 20.38333 9.99 2.026667 530.3752 353.1167 353.5333 0.000785 337.2433 337.7067 0.000872

JRSB1 20.37 9.935 2.04 528.3963 300.84 301.46 0.001173

JRSB2 20.35 10 2.04 530.828 321.55 322.1 0.001036

JRSB3 20.32 10 2.02 528.8928 295.62 296.54 0.001739

26 Lampiran 2 Berat labur sealer dan top coat contoh uji

Kayu P (cm) L (cm) T (cm)

Luas

(cm2) B'Ws BS BlS B'S BTc BlTc

JTSK1 20.325 9.855 1.945 518.006 256.39 258.45 0.003977

JTSK2 20.335 9.82 1.93 515.7777 233.7 236.06 0.004576

JTSK3 20.335 9.83 1.93 516.223 233.9 236.1 0.004262

Rata-rata 20.33167 9.835 1.935 516.6689 241.3300 243.5367 0.004271 JRPK1 20.26 9.92 1.975 521.1694 234.29 235.87 0.003032 235.85 237.98 0.004087 JRPK2 20.35 9.93 2 525.271 245.42 247.25 0.003484 247.22 250.15 0.005578 JRPK3 20.33 9.9 1.975 521.9425 251.4 253.64 0.004292 253.63 256.72 0.00592 Rata-rata 20.31333 9.916667 1.983333 522.7943 243.7033 245.5867 0.003602 245.5667 248.2833 0.005195

JRSK1 20.35 9.905 2.015 525.0612 252.29 253.32 0.001962

JRSK2 20.44 9.915 1.935 522.7991 252.63 253.88 0.002391

JRSK3 20.45 9.89 1.99 525.2542 259 260.39 0.002646

Rata-rata 20.41333 9.903333 1.98 524.3715 254.6400 255.8633 0.002333 KmTPB1 20.03 9.82 1.96 510.4012 284.38 287.15 0.005427 283.2 283.91 0.001391 KmTPB2 20.01 9.8 1.98 510.2436 286.69 289.09 0.004704 284.54 285.77 0.002411 KmTPB3 19.985 9.91 1.985 514.7859 286.78 289.96 0.006177 284.47 286 0.002972 Rata-rata 20.00833 9.843333 1.975 511.8102 285.9500 288.7333 0.005436 284.07 285.2267 0.002258

KmTSB1 20.015 9.83 1.97 511.0842 292.28 292.8 0.001017

KmTSB2 19.97 9.86 2.045 515.8131 291.25 292.2 0.001842

KmTSB3 20 9.88 1.99 514.1224 290.67 291.73 0.002062

27 Lampiran 2 Berat labur sealer dan top coat contoh uji

Kayu P (cm) L (cm) T (cm)

Luas

(cm2) B'Ws BS BlS B'S BTc BlTc

KmRPB1 19.97 9.635 2 503.2419 309.13 311.55 0.004809 307.64 308.45 0.00161 KmRPB2 20.03 9.58 2 502.2148 307.48 310.97 0.006949 309.05 310.19 0.00227 KmRPB3 20.03 9.77 2 510.5862 328.34 331.52 0.006228 325.98 327.24 0.002468

Rata-rata 20.01 9.661667 2 505.3476 314.9833 318.0133 0.005995 314.2233 315.2933 0.002116

KmRSB1 20.02 9.645 2 504.8458 317 317.41 0.000812

KmRSB2 20 9.725 1.99 507.3055 321.52 322.12 0.001183

KmRSB3 19.85 9.615 2 499.5755 315.16 315.98 0.001641

Rata-rata 19.95667 9.661667 1.996667 503.9089 317.8933 318.5033 0.001212

KmTPK1 20 9.81 2 511.64 294.51 297.94 0.006704 291.55 293.13 0.003088

KmTPK2 20.02 9.78 2 510.7912 263.55 266.9 0.006558 261.35 263.75 0.004699 KmTPK3 20.01 9.915 2 516.4983 291.57 294.75 0.006157 287.01 290.02 0.005828 Rata-rata 20.01 9.835 2 512.9765 283.2100 286.53 0.006473 279.97 282.3 0.004538

KmTSK1 20.02 9.875 2 514.975 325.68 326.88 0.00233

KmTSK2 20.02 9.65 2 505.066 321.71 323.4 0.003346

KmTSK3 20.01 9.795 1.965 509.1296 261.84 263.64 0.003535

28 Lampiran 2 Berat labur sealer dan top coat contoh uji

Kayu P (cm) L (cm) T (cm)

Luas

(cm2) B'Ws BS BlS B'S BTc BlTc

KmRSK1 20.2 9.67 1.97 508.3558 294.99 296.3 0.002577

KmRSK2 20.245 9.57 1.97 504.9604 304.54 306.49 0.003862

KmRSK3 20.22 9.355 1.97 494.8417 298.73 300.82 0.004224

Rata-rata 20.22167 9.531667 1.97 502.7193 299.4200 301.2033 0.003554 PiTPB1 19.6 9.91 1.975 505.0365 227.11 228.1 0.00196 227.85 228.29 0.000871 PiTPB2 20.05 10.025 2 522.3025 249.85 252.16 0.004423 251.36 252.45 0.002087 PiTPB3 20.065 10.09 2.04 527.9441 204.48 207.7 0.006099 209.61 210.43 0.001553 Rata-rata 19.905 10.00833 2.005 518.4277 227.1467 229.32 0.004161 229.6067 230.39 0.001504

PiTSB1 20.01 10.065 1.99 522.4998 248.7 249.05 0.00067

PiTSB2 19.94 9.975 2.02 518.6596 224.9 226.2 0.002506

PiTSB3 19.94 10.06 1.995 520.8928 248.68 249.9 0.002342

Rata-rata 19.96333 10.03333 2.001667 520.6841 240.7600 241.7167 0.001839 PiRPB1 19.62 10.035 1.99 511.8003 232.15 232.85 0.001368 217.67 218.03 0.000703 PiRPB2 19.8 10.075 2 518.47 231.45 233.5 0.003954 227.08 228.08 0.001929 PiRPB3 20.4 10.04 2 531.392 221.07 222.92 0.003481 216.74 217.59 0.0016 Rata-rata 19.94 10.05 1.996667 520.5541 228.2233 229.7567 0.002934 220.4967 221.2333 0.001411

PiRSB1 20.42 10.075 1.99 532.8331 220.95 221.12 0.000319

PiRSB2 20.41 10.05 1.97 530.2534 241.17 241.44 0.000509

PiRSB3 20.45 10.17 2 538.433 200.66 202.05 0.002582

29 Lampiran 2 Berat labur sealer dan top coat contoh uji

Kayu P (cm) L (cm) T (cm) Rata-rata 20.01833 9.575 1.928333 497.4759 221.4367 226.0833 0.009341 225.8633 229.52 0.007352

PiTSK1 19.92 9.53 1.94 493.9412 232.11 234.46 0.004758 Rata-rata 20.27167 9.88 1.915 516.0495 233.9667 238.7767 0.009324 238.5567 241.89 0.006463

30

Lampiran 3 Potongan bagian permukaan contoh uji yang mengalami perlakuan pada cross cut test

Sebelum dilekatkan tape Sesudah dilekatkan tape

JTPK1 Kelas 5B

JTPB1 Kelas 3B

JTSK1 Kelas 5B

JRSB1 Kelas 2B

31 Lampiran 3 Potongan bagian permukaan contoh uji yang mengalami perlakuan pada cross cut test

Sebelum dilekatkan tape Sesudah dilekatkan tape

KmRPB3

Kelas 4B

KmTSK2 Kelas 5B

KmRSB1 Kelas 4B

PiRPK3 Kelas 5B

32

Lampiran 3 Potongan bagian permukaan contoh uji yang mengalami perlakuan pada cross cut test

Sebelum dilekatkan tape Sesudah dilekatkan tape

Keterangan :

2B : Presentase kerusakan lapisan cat 15-35% 3B : Presentase kerusakan lapisan cat 5-15%

4B : Presentase kerusakan lapisan cat kurang dari 5%

5B : Presentase kerusakan lapisan cat 0% (tidak ada kerusakan) J : Kayu Jati

Km : Kayu Kamper Pi : Kayu Pinus T : Papan tangensial R : Papan radial

P : Bahan finishing yang digunakan adalah Propan (Impra Aqua) S : Bahan finishing yang digunakan adalah Sayerlack Waterborne K : Kadar air kering (10-15%)

B : Kadar air basah (20-40%) 1,2,3 : Ulangan ke-i

PiTSK1 Kelas 5B

33

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta pada tanggal 26 Juni 1992 dan merupakan anak kedua dari empat bersaudara. Ayah bernama Achmad Helmi dan Ibu bernama Takrima. Penulis lulus pada tahun 2004 dari Sekolah Dasar Islam Al-Azhar Kembangan 08, dan pada tahun 2007 penulis lulus dari Sekolah Menengah Pertama Islam Al-Azhar Kembangan 10 Jakarta. Kemudian penulis memasuki Sekolah Menengah Atas Negeri 16 Jakarta. Setelah lulus tahun 2010, penulis berhasil memasuki Institut Pertanian Bogor dengan memilih Jurusan Teknologi Hasil Hutan, Fakultas Kehutanan melalui jalur Ujian Talenta Masuk IPB (UTM-IPB). Penulis diterima pada Program Studi Teknologi Hasil Hutan, Departemen Hasil Hutan, Fakultas Kehutanan.

Pada bidang akademik, penulis pernah melaksanakan kegiatan Praktek Pengenalan Ekosistem Hutan (PPEH) di jalur Kamojang-Sancang Barat selama 14 hari tahun 2012, Praktek Pengelolaan Hutan (PPH) di Hutan Pendidikan Gunung Walat (HPGW) Sukabumi, KPH Cianjur, PGT Sindangwangi Perum Perhutani Unit II Jawa Barat, Desa Citalahap, dan Taman Nasional Gunung Halimun Salak (TNGHS) selama 1 bulan tahun 2013. Pada tahun 2012 penulis memilih Teknologi Peningkatan Mutu Kayu (TPMK) sebagai bidang keahlian. Pada tahun 2013, penulis melaksanakan Praktek Kerja Lapang (PKL) di PT. Kanefusa Indonesia selama satu bulan, yaitu dari bulan Juli sampai dengan Agustus.