SIMULASI PROSES DEEP DRAWING CUP

(BASKOM) PELAT JENIS STAINLESS STEEL 304

DENGAN MENGGUNAKAN SOFTWARE

ABAQUS 6.9-3

SKRIPSI

Skripsi Yang Diajukan untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

SUDI WINARSO

NIM. 080421016

PROGRAM PENDIDIKAN SARJANA EKSTENSI

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Alloh SWT atas hidayah-Nya memberikan pengetahuan, pengalaman, kesehatan dan kesempatan kepada penulis, sehingga mampu menyelesaikan tugas akhir ini.

Tugas skripsi ini adalah salah satu syarat yang harus dipenuhi untuk menyelesaikan program studi Strata-1 di Departemen Teknik Mesin, Fakultas Teknik Universitas Sumatera Utara. Adapun tugas skripsi ini diambil dari mata kuliah Metallurgi Fisik. Adapun judul tugas akhir ini adalah

“SIMULASI PROSES DEEP DRAWING PELAT JENIS STAINLESS STEEL 304 DENGAN MENGGUNAKAN SOFTWARE ABAQUS 6.9-3”.

Selama penulisan tugas skripsi ini, penulis banyak mendapat bimbingan dan bantuan dari berbagai pihak. Oleh karena itu dalam kesempatan ini penulis menyampaikan banyak terima kasih kepada :

1. Kedua orang tua saya (Suryadi dan Suriyah) yang selalu memberikan dorongan, nasehat, kasih sayang, do’a, dukungan material dan spiritual serta kakak (Fifi Sumanti, Amd) dan adik (Suhendra dan Ecy Sanniyyah) yang banyak membantu penulis.

2. Bapak Ir. Tugiman K,MT, selaku dosen pembimbing penulis yang dengan sabar telah meluangkan waktu, pemikiran dan tenaga untuk membimbing serta memberikan arahan hingga selesainya Tugas Akhir ini.

3. Bapak DR.Ing,Ir.Ikhwansyah Isranuri, selaku Ketua Departemen Teknik Mesin Universitas Sumatera Utara dan sebagai penguji II yang telah banyak membimbing penulis selama perkuliahan.

4. Bapak Ir. Mulfi Hazwi, M.Sc, selaku dosen penguji I yang telah banyak membimbing penulis selama perkuliahan.

6. Teman-teman saya Ekstensi Teknik Mesin ’08 terutama Eko, Olim, Ariman dan teman-teman yang lain yang tidak dapat disebutkan disini satu-persatu yang telah banyak membantu penulis dalam menyelesaikan Tugas Akhir ini. 7. Kepada kekasih tercinta (Elvira Ratna Putri, SKep) yang selalu mendoakan

dan memberi dukungan, semangat dan motivasi kepada penulis dalam menyelesaikan Tugas Akhir ini.

8. Kepada Papa Suzarzuri, Mama Nurmala dan adik Ragil yang selalu mendoakan dan memberi dukungan, semangat dan motivasi kepada penulis dalam menyelesaikan Tugas Akhir ini.

9. Kepada Sahabat saya Muhammad Arif, ST, yang selalu memberikan dukungan, semangat dan motivasi kepada penulis.

10.Seluruh Sanak Saudara dan semua pihak yang telah mendukung dan memberi motivasi bagi penulis selama menyelesaikan pendidikan.

Penulis menyadari Tugas sarjana ini tidak luput dari kekurangan, untuk itu penulis mengharapkan saran dan kritik yang bersifat membangun untuk penyempurnaan Tugas Akhir ini.

Akhir kata penulis mengucapkan terima kasih.

Medan, September 2012 Penulis,

Sudi Winarso

NIM. 080421016

Abstract

Dalam proses pembuatannya tidak terlepas dari cacat yang merupakan kerugian seperti kerutan (wringkling), penipisan (ironing), dan pecah (fracture). Diantara faktor yang mempengaruhi terjadinya cacat adalah dari faktor materialnya yaitu sifat mekanik (plastisitas). Simulasi ini bertujuan untuk mengetahui sifat plastisitas material. Simulasi ini dilakukan dengan menggunakan software Abaqus 6.9-3. Jenis material yang digunakan yaitu Stainless Steel 304 dengan ketebalan 1mm, kemudian penentuan pembuatan dimensi punch, die, holder dan blank agar diperoleh hasil yang sebaik mungkin, serta mampu memahami hasil yang diperoleh apakah telah sesuai dengan yang disimulasikan, Nilai nominal hasil uji tarik kemudian dikonversi menjadi nilai tegangan dan regangan sebenarnya (true stress-strain) sebagai input bagi data simulasi. Tegangan maksimum yang terjadi pada material Stainless Steel 304 adalah sebesar 6,637E+08 Pa, gaya penekanan yang terjadi pada material tersebut adalah sebesar 409,56 MPa, Ultimate Tensile Strenght sebesar 550,25 MPa, Effective Stress sebesar 282,12 MPa, Maximum Shear Stress sebesar 141,06 MPa, Hydrostatic Stress sebesar 94,04 MPa, Deviatoric or Reduced Component of Stress sebesar 188,08 MPa dan Tension sebesar 284,79 MPa.

Abstract

In the manufacturing process can not be separated from a loss defects such as wrinkles (wringkling), depletion (ironing), and break (fracture). Among the factors that influence the occurrence of the defect is material factor is the mechanical properties (plasticity). This simulation aims to determine the nature of the material plasticity. The simulation is performed using the software Abaqus 6.9-3. Type of material used is Stainless Steel 304 with a thickness of 1mm, and then determining the dimensions manufacture punch, die, and blank holder in order to obtain the best possible outcome, and be able to understand whether the results obtained in accordance with the simulated value tensile test results are then converted be the value of the actual stress and strain (true stress-strain) as an input to the simulation data. The maximum voltage that occurs in the material Stainless Steel 304 is equal to 6.637 E +08 Pa, style suppression that occurs in the material is equal to 409.56 MPa, Ultimate Tensile Strength of 550.25 MPa, 282.12 MPa for Effective Stress, Maximum Shear stress at 141.06 MPa, Hydrostatic stress at 94.04 MPa, Deviatoric or Reduced Component of Stress and Tension at 188.08 MPa at 284.79 MPa.

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

ABSTRACT ... iii

DAFTAR ISI ... v

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... ix

DAFTAR SIMBOL ... xv

BAB I PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Batasan Masalah ... 2

1.3. Tujuan dan Manfaat ... 2

1.3.1. Tujuan ... 2

1.3.2. Manfaat ... 3

1.4. Sistematika Penulisan ... 3

BAB II TINJAUAN PUSTAKA ... 4

2.1. Pengertian Deep Drawing ... 4

2.1.1. Proses Deep Drawing ... 4

2.1.2. Komponen Utama Die Set ... 7

2.1.3. Variabel Proses Deep Drawing ... 9

2.2. Pengenalan Bahan Baku ... 12

2.3. Material Properties ... 17

2.4. Sheet Deformation Processes ……… 24

2.4.1. Uniaxial Tension ……… 24

2.4.2. Stress and Strain Ratios ……… 26

2.4.3. Yielding in Plane Stress ……… 27

2.4.5. Work of Plastic Deformation ……… 34

2.4.6. Work Hardening Hypothesis ……… 35

2.4.7. Effective Stress and Strain Functions ……… 36

2.5. Deformation of Sheet in Plane Stress ……… 37

2.5.1. Uniform Sheet Deformation Processes………….. 37

2.5.2. Strain Diagram ……… 38

2.5.3. Modes of Deformation ……… 40

2.5.4. Efektif Stress-Strain Laws ……… 41

2.5.5. The Stress Diagram ……… 44

2.5.6. Principal Tension or Tractions ……… 45

2.6. Cylindrical Deep Drawing ………... 47

BAB III METODOLOGI ... 55

3.1. Tahapan Penelitian ... 55

3.2. Abaqus ……… 56

3.2.1. Preprocessing ( Abaqus/CAE ) ... 58

3.2.2. Simulasi ( Abaqus Standard dan Abaqus Explicit ). 60 3.2.3. Post Processing ( Abaqus/CAE ) ………. 61

3.3. Pemodelan Dengan Abaqus/CAE ………. 61

BAB IV DATA DAN ANALISA ... 82

4.1. Analisis Uji Tarik Material ... 82

4.2. Analisis Sifat Material ………. 84

4.2.1. Analisis Sifat Plastisitas Material ………. 84

4.2.2. Sheet Deformation Processes ………. 85

4.2.3. Check for Flow Rule ………. 90

4.2.4. Tension ………. 90

4.2.5. Blank Holder Force ………. 91

Steel 304 ………. 91

4.3. Analisa Hasil Simulasi Produk Deep Drawing ……. 91

4.3.1. Gambar produk hasil simulasi ………. 91

4.3.2. Grafik Variables History Output hasil simulasi .. 95

4.3.3. Grafik Steps/Frames History Output hasil simulasi 102 BAB V KESIMPULAN DAN SARAN ... 104

5.1. Kesimpulan ... 104

5.2. Saran ... 104

DAFTAR TABEL

DAFTAR GAMBAR

Halaman

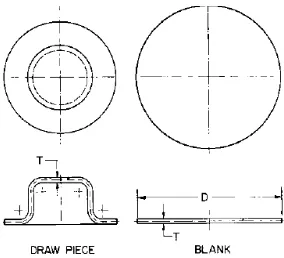

Gambar 2.1. Blank dan Draw Piece ... 4

Gambar 2.2. Proses Drawing ... 5

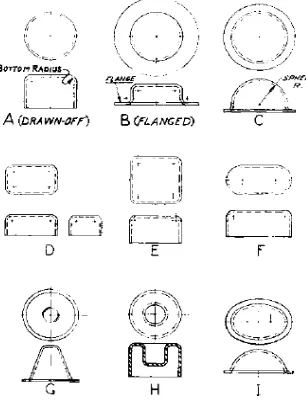

Gambar 2.3. Beberapa Macam Bentuk Draw Piece ... 7

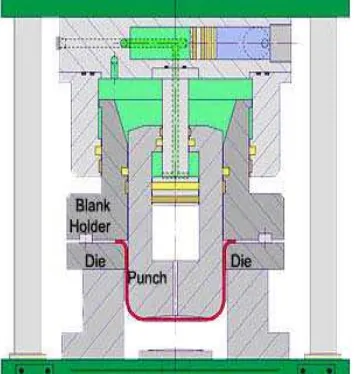

Gambar 2.4. Bagian Utama Die Drawing ... 8

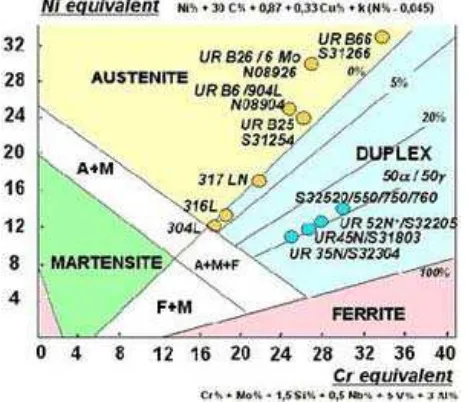

Gambar 2.5. Diagram Hubungan Berbagai Jenis Stainless Steel ... 17

Gambar 2.6. Specimen Uji Tarik ... 17

Gambar 2.7. Diagram Load-Extension ... 18

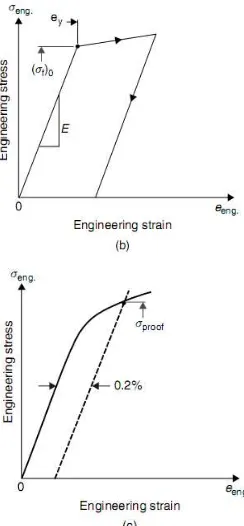

Gambar 2.8. (a) Kurva tegangan-regangan untuk test kualitas pembentukan lembaran baja yang ditunjukkan pada Gambar 2.7. (b) Bagian awal dari diagram di atas dengan skala regangan diperbesar untuk menunjukkan perilaku elastis. (c) Konstruksi yang digunakan untuk menentukan tekanan material dengan bertahap elastis, transisi plastic.. 20

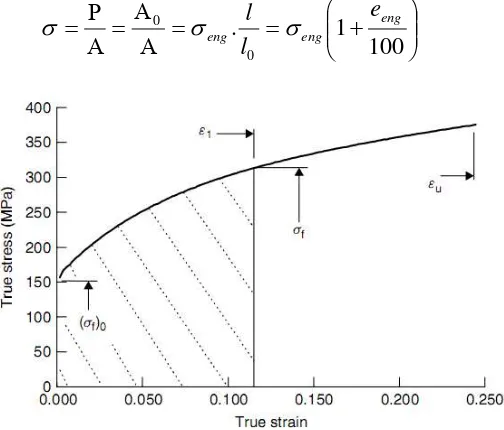

Gambar 2.9. Kurva True Stress-Strain ... 21

Gambar 2.10. Diagram Logaritma True Stress-Strain ... 22

Gambar 2.11. Bagian dari suatu diagram Load-Extension yang mempertunjukkan lompatan di dalam beban mengikuti suatu peningkatan mendadak didalam tingkat kecepatan perpanjangan ………... 24

Gambar 2.12. Mengukur elemen sepotong uji tarik menunjukkan arah utama ... 25

Gambar 2.13. Tegangan utama dan regangan untuk elemen deformasi dalam (a) tegangan uniaksial dan (b) a general plane stress sheet process ... 27

Gambar 2.14. Unsur utama dan tiga maximum shear planes dan stresses. 28

Gambar 2.16. Sebuah unsur utama menunjukkan bagaimana keadaan tegangan utama dapat terdiri dari komponen hidrostatik dan deviatorik ... 29 Gambar 2.17. Hasil tempat kedudukan untuk plane stress untuk Tresca

yield condition ... 31 Gambar 2.18. Yield untuk plane stress untuk von Mises yield condition .. 32 Gambar 2.19. Diagram yang menunjukkan komponen kenaikan

regangan untuk tegangan yang berbeda di sekitar hasil tempat von Mises ... 34 Gambar 2.20. Diagram elemen utama bagian sisi, menunjukkan gaya

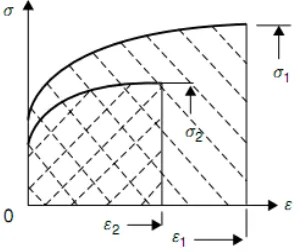

yang bekerja pada permukaan dan perpindahan selama deformasi kecil ... 34 Gambar 2.21. Kurva tegangan-regangan untuk arah utama 1 dan 2 untuk

sebuah elemen deformasi dalam prosedur plane stress di mana σ2 = ασ1 ... 35 Gambar 2.22. (a) tidak mengubah bentuk dengan keadaan lingkaran dan

grid persegi ditandai di atasnya (b) keadaan perubahan bentuk dengan perubahan bentuk kisi-kisi lingkaran ke elips garis diameter besar d1 dan diameter kecil d2 dan (c) kekuatan tarik, T, atau memindahkan kekuatan per satuan luasnya ... 37 Gambar 2.23. (a) pembentukan suatu silindris cup. (b) Sektor suatu cup

yang mempertunjukkan penempatan pengukuran regangan. (c) merencanakan regangan untuk dua langkah didalam proses pembentukan ... 38 Gambar2.24. (a) Diagram regangan menunjukkan modus deformasi

atau murni geser didalam flens dari pembentukan cup, menunjukkan suatu kisi-kisi lingkaran yang menambah di satu arah dan memusatkan didalam lainnya. (f). Tekanan uniaxial di tepi suatu pembentukan cup (g) Jalur regangan yang berbeda proporsional ditunjukkan pada Gambar 2.23 diplot dalam diagram regangan rekayasa .... 41 Gambar 2.25. Empirical effective stress-strain laws ke suatu kurva

eksperimental ... 42 Gambar 2.26. Proses ditunjukkan didalam ruang regangan, Gambar

2.23, yang digambarkan di sini didalam ruang tegangan (arah hasil ellips ditunjukkan sebagai suatu garis patah)…. 44 Gambar 2.27. Hubungan antara ketegangan utama untuk sebuah elemen

deformasi dalam proses proporsional dengan tegangan efektif saat T= σ t ………. 46 Gambar 2.28. Principal tension versus the major strain untuk sebuah

proses proporsional ………. 46 Gambar 2.29. (a) Pembentukan suatu cup silindris dari disk melingkar

(b) Transmisi kekuatan peregangan dan pembentukan oleh tegangan tarik didalam dinding cup ………. 48 Gambar 2.30. Annular flange of a deep-drawn cup ………. 48 Gambar 2.31. Elemen dalam flange annular pada Gambar 2.30 ……. 48 Gambar 2.32. Keadaan tegangan dan regangan vektor untuk poin-poin

yang berbeda pada flens ... 49 Gambar 2.33. Bagian dari suatu flens selama proses pembentukan untuk

kondisi bergesekan di mana tegangan didalam dinding sama dengan tegangan radial di radius bagian dalam σri .. 50 Gambar 2.34. Karakteristik pembentukkan tegangan dibandingkan per-

jalanan punch untuk bahan strain-hardening material .... 50 Gambar 2.35. Dorongan flens radius Die ... 51 Gambar 2.36. Gesekan yang timbul dari kekuatan Blank Holder,

Gambar 2.37. Memuat ketinggian beban untuk dinding cup untuk ukuran hasil yang berbeda. (a) Kondisi Tresca. (b) Kondisi Von Misses. (c) Suatu bukan isotropik hasil

tempat untuk suatu material dengan nilai R>1 ... 53

Gambar 3.1. Diagram Alir Tahapan Penelitian ... 55

Gambar 3.2. Diagram Alir Proses Running ... 57

Gambar 3.3. Hubungan kerja Preprocessor, Solver dan Postprocessor . 58

Gambar 3.4. Abaqus/CAE. ... 62

Gambar 3.5. Sket Punch ... 63

Gambar 3.6. Sket Die ... 64

Gambar 3.7. Sket Blank Holder ... 64

Gambar 3.8. Sket Blank ... 65

Gambar 3.9. Sifat density, elastic dan plastic material stainless steel 304 ... 66

Gambar 3.10. Viewport Create Section ………. 66

Gambar 3.11. Hasil Section Assignments ………. 67

Gambar 3.12. Hasil Assembly Part Instance ………. 67

Gambar 3.13. Viewport Create Set Punch ………. 68

Gambar 3.14. Viewport Create Surface Punch ………. 69

Gambar 3.15. Step Manager ………. 69

Gambar 3.16. Modul Interaction Punch-Blank ………. 70

Gambar 3.17. Modul Interaction Property Punch-Blank ………. 70

Gambar 3.18. Constraint untuk Die ………. 71

Gambar 3.19. Modul Amplitudes ………. 72

Gambar 3.20. Modul Load ………. 72

Gambar 3.21. Modul Element Type ………. 74

Gambar 3.22. Modul Seed dan Hasil Meshing Part Blank ………. 74

Gambar 3.23. Modul Seed dan Hasil Meshing Part Die ………. 75

Gambar 3.24. Modul Seed dan Hasil Meshing Part Holder ………. 75

Gambar 3.25. Modul Seed dan Hasil Meshing Part Punch ………. 75

Gambar 3.27. Visualisasi Punch, Blank Holder, Blank, dan Dies ……. 78 Gambar 3.28. Create History ………... 78 Gambar 3.29. Edit History Output Request ………. 79 Gambar 3.30. Save Image Animation ………. 79 Gambar 3.31. Massage Area ………. 81 Gambar 4.1. Kurva Engineering Stress-Engineering Strain Material

Stainless Steel 304 ………. 84 Gambar 4.2 ( a) uniaxial tension dan ( b) plane stress ………. 87 Gambar 4.3. Suatu unsur utama tegangan geser maksimum dan tegangan 87 Gambar 4.4. Proses Simulasi Deep Drawing Step Punch dan Holder

Frame 8 ………. 92 Gambar 4.5. Proses Simulasi Deep Drawing Step Punch dan Holder

Frame 12 ……….. 92 Gambar 4.6. Proses Simulasi Deep Drawing Step Punch dan Holder

Frame 18 ……….. 92 Gambar 4.7. Proses Simulasi Deep Drawing Step Punch dan Holder

Frame 20 ……….. 93 Gambar 4.8. Proses Simulasi Deep Drawing Step Punch Bergerak

Frame 10 ……….. 93 Gambar 4.9. Proses Simulasi Deep Drawing Step Punch Bergerak

Daftar Simbol

Simbol Keterangan Satuan

σeng Engineering Stress MPa

eeng Engineering Strain MPa

(σf)0 Yield Stress MPa

Pmax Load Maximum kN

A0 Luas Permukaan mm2

E Modulus Young’s GPa

ey Strain at Yield

Δl Extension mm

l Length mm

L0 Gauge Length mm

Py Yielding Load kN

σ True Stress MPa

P Load kN

A Instant Area mm

ε Nominal Strain mm

K Strength Coefficient Mpa

σh Hidrostatic Stress Mpa

α Stress Ratio

β Strain Ratio

r1 Radius Dalam mm

R0 Radius Luar mm

t Thickness mm

σ Effective Stress MPa

T Yield Tension kN/m

μ Friction Coefficient

B Blank Holder Force kN

eel Elastic Strain mm

epl Plastic Strain mm

et True Total Strain mm

εu Maximum Uniform Strain mm

emax Strain Maximum mm

n Strain Hardening Index

ε Effective Strain mm

τ Shear Stress Mpa

ΔT Temperatur Increase 0C

T Tension kN/m

Fd Maximum Punch Force kN

e True Strain mm

σ'

Abstract

Dalam proses pembuatannya tidak terlepas dari cacat yang merupakan kerugian seperti kerutan (wringkling), penipisan (ironing), dan pecah (fracture). Diantara faktor yang mempengaruhi terjadinya cacat adalah dari faktor materialnya yaitu sifat mekanik (plastisitas). Simulasi ini bertujuan untuk mengetahui sifat plastisitas material. Simulasi ini dilakukan dengan menggunakan software Abaqus 6.9-3. Jenis material yang digunakan yaitu Stainless Steel 304 dengan ketebalan 1mm, kemudian penentuan pembuatan dimensi punch, die, holder dan blank agar diperoleh hasil yang sebaik mungkin, serta mampu memahami hasil yang diperoleh apakah telah sesuai dengan yang disimulasikan, Nilai nominal hasil uji tarik kemudian dikonversi menjadi nilai tegangan dan regangan sebenarnya (true stress-strain) sebagai input bagi data simulasi. Tegangan maksimum yang terjadi pada material Stainless Steel 304 adalah sebesar 6,637E+08 Pa, gaya penekanan yang terjadi pada material tersebut adalah sebesar 409,56 MPa, Ultimate Tensile Strenght sebesar 550,25 MPa, Effective Stress sebesar 282,12 MPa, Maximum Shear Stress sebesar 141,06 MPa, Hydrostatic Stress sebesar 94,04 MPa, Deviatoric or Reduced Component of Stress sebesar 188,08 MPa dan Tension sebesar 284,79 MPa.

Abstract

In the manufacturing process can not be separated from a loss defects such as wrinkles (wringkling), depletion (ironing), and break (fracture). Among the factors that influence the occurrence of the defect is material factor is the mechanical properties (plasticity). This simulation aims to determine the nature of the material plasticity. The simulation is performed using the software Abaqus 6.9-3. Type of material used is Stainless Steel 304 with a thickness of 1mm, and then determining the dimensions manufacture punch, die, and blank holder in order to obtain the best possible outcome, and be able to understand whether the results obtained in accordance with the simulated value tensile test results are then converted be the value of the actual stress and strain (true stress-strain) as an input to the simulation data. The maximum voltage that occurs in the material Stainless Steel 304 is equal to 6.637 E +08 Pa, style suppression that occurs in the material is equal to 409.56 MPa, Ultimate Tensile Strength of 550.25 MPa, 282.12 MPa for Effective Stress, Maximum Shear stress at 141.06 MPa, Hydrostatic stress at 94.04 MPa, Deviatoric or Reduced Component of Stress and Tension at 188.08 MPa at 284.79 MPa.

BAB I

PENDAHULUAN

1.1. Latar Belakang

Sheet Metal Forming adalah sebuah proses yang bertujuan agar pelat atau material mengalami deformasi plastis sehingga terbentuk komponen dari desain yang diinginkan. Komponen yang dihasilkan sheet metal forming dari bentuk yang sangat sederhana sampai bentuk-bentuk rumit dan kecil seperti yang diperlukan industri elektronik dan menghasilkan komponen besar seperti bodi mobil pada industri otomotif.

Pada proses metal forming dikenal istilah deep drawing. Pada proses deep drawing, gaya diberikan untuk menekan material benda kerja yang berupa lembaran logam yang disebut dengan Blank dan dijepit di antara Blank Holder dan Die. Sehingga terjadi peregangan mengikuti bentuk Die, bentuk akhir ditentukan oleh Punch sebagai penekan dan Die sebagai penahan benda kerja saat ditekan oleh Punch (Ahmad Hasnan.S,2006).

Banyak faktor yang akan mempengaruhi cacat produk dalam proses produksinya. Beberapa faktornya antara lain adalah faktor material yang digunakan sebagai bahan Cup (baskom) dan mesin press die. Dalam penelitian ini penulis menggunakan material stainless steel 304, karena stainless steel 304 tahan terhadap korosi, daya hantar panasnya cukup baik dan juga baik digunakan sebagai wadah makanan, jika menggunakan material steel biasa dan seng maka besar kemungkinan karat yang ada pada material tersebut akan menyatu dengan makanan sehingga tidak baik bila dikonsumsi.

Pada penelitian ini penulis akan menganalisis pengaruh sifat mekanik material terhadap distribusi tegangan yang tejadi dan pengaruhnya terhadap cacat akibat die forming sewaktu proses pembentukannya menggunakan Software Abaqus 6.9-3.

efisien dalam menganalisis kecacatan produk Cup, maka penulis akan men-simulasikan terjadinya cacat tersebut menggunakan Software Abaqus 6.9-3.

Dari hasil simulasi ini diharapkan dapat mengetahui hasil dari forming defect ini sehingga diusahakan agar dapat meminimalkan kecacatan produk Cup saat proses produksi sebenarnya. Dengan penelitian ini diharapkan akan dihasilkan sebuah produk komponen Cup dengan mutu dan kualitas yang baik.

1.2. Batasan Masalah

Agar pembahasan lebih mengena dan tidak terjebak dalam pembahasan yang tidak perlu, maka perlu dibuat batasan masalah. Adapun batasan masalah tersebut di titik beratkan pada pembatasan yang terkait dengan permasalahan ini yaitu :

1. Analisis dan simulasi dilakukan menggunakan Software Abaqus 6.9-3. 2. Jenis material yang digunakan adalah Stainless Steel AISI/ASTM 304. 3. Penelitian difokuskan pada pengaruh plastisitas pada material Stainless

Steel AISI/ASTM 304 terhadap terjadinya cacat.

1.3. Tujuan dan Manfaat 1.3.1. Tujuan

Tujuan yang diharapkan dalam proses simulasi deep drawing ini sebagai berikut:

1. Untuk mengetahui sifat elastis plastis pelat jenis Stainless Steel AISI/ ASTM 304 hasil simulasi uji tarik.

2. Mengetahui besarnya tegangan-tegangan yang terjadi pada material. 3. Mengetahui hasil simulasi proses deep drawing pelat jenis Stainless

Steel AISI/ASTM 304 yang menggunakan ketebalan pelat 1,0 mm. 1.3.2. Manfaat

Adapun manfaat yang diperoleh dari penelitian ini adalah :

1. Dengan penelitian ini diharapkan nantinya dapat menghasilkan komponen yang berkualitas yang dipandang dari faktor material.

meminimali-sasi terjadinya cacat produk Cup dengan cara menganalisisnya dengan bantuan Software Simulasi yaitu Abaqus 6.9-3.

3. Agar dapat dijadikan pemeriksaan awal pada proses deep drawing tentang berapa besarnya dimensi yang sesuai, berapa gaya Punch yang seharusnya diberikan dan cara mengatasi cacat wrinkling pada material dengan perangkat lunak berbasis metoda elemen hingga.

4. Agar dapat dijadikan sebagai parameter dalam industri manufacturing untuk pengontrolan produksi dan optimasi desain.

5. Sumbangan bagi kalangan akademisi dalam bidang manufacture tentang proses sheet metal forming.

1.4. Sistematika Penulisan

Adapun sistematika penulisan tugas sarjana ini adalah sebagai berikut : 1. BAB I PENDAHULUAN

Bab ini berisi tentang latar belakang maksud dan tujuan penelitian, batasan masalah, manfaat penelitian dan sistematika penulisan.

2. BAB II TINJAUAN PUSTAKA

Bab ini berisi tentang hasil penelitian terdahulu yang dapat diambil dari jurnal, disertai tesis dan skripsi yang aktual, selain itu juga berisi landasan teori yang meliputi konsep-konsep yang relevan dengan per-masalahan yang akan diteliti.

3. BAB III METODOLOGI PENELITIAN

Bab ini berisi tentang diagram alur penelitian, bahan yang digunakan dalam penelitian, langkah-langah proses analisa dan simulasi deep drawing dengan menggunakan software Abaqus 6.9-3.

4. BAB IV DATA DAN ANALISA

Bab ini berisikan tentang data hasil penelitian, analisa dan simulasi serta pembahasannya.

5. BAB V KESIMPULAN DAN SARAN

BAB II

TINJAUAN PUSTAKA

2.1. Pengertian Deep Drawing

Deep Drawing atau biasa disebut drawing adalah salah satu jenis proses pembentukan logam, dimana bentuk pada umumnya berupa silinder dan selalu mempunyai kedalaman tertentu, sedangkan definisiproses drawing menurut P.CO Sharma seorang professor production technology drawing adalah proses pembentukan logam dari lembaran logam ke dalam bentuk tabung (hallow shape) (P.C. Sharma 2001 : 88).

Deep Drawing dan drawing pada intinya merupakan satu jenis proses produksi namun terdapat beberapa ahli yang membedakan dengan indek ketinggian, proses deep drawing mempunyai indek ketinggian yang lebih besar dibandingkan dengan drawing. Bahan dasar dari proses Deep Drawing adalah lembaran logam (sheet metal) yang disebut dengan Blank, sedangkan produk dari hasil proses deep drawing disebut dengan draw piece dapat dilihat pada Gambar 2.1.

Gambar 2.1. Blank dan Draw Piece (Sumber : D. Eugene Ostergaard ;1967 : 131)

2.1.1. Proses Deep Drawing

[image:30.595.234.376.476.605.2]Punch sebagai penekan dan Die sebagai penahan benda kerja saat di tekan oleh Punch. Pengertian dari sheet metal adalah lembaran logam dengan ketebalan maksimal 6mm, lembaran logam (sheet metal) di pasaran dijual dalam bentuk lembaran dan gulungan. Terdapat berbagai tipe dari lembaran logam yang digunakan, pemilihan dari jenis lembaran tersebut tergantung dari:

1. Strain rate yang diperlukan 2. Benda yang akan dibuat 3. Material yang diinginkan

4. Ketebalan benda yang akan dibuat 5. Kedalaman benda.

Pada umumnya berbagai jenis material logam dalam bentuk lembaran dapat digunakan untuk proses deep drawing seperti stainless steel, aluminium, tembaga, kuningan, perak, emas, baja maupun titanium. Gambar proses drawing dapat dilihat pada Gambar 2.2.

Gambar 2.2. Proses Drawing

(Sumber : D. Eugene Ostergaard ;1967 : 128)

Berikut adalah macam-macam proses yang terjadi pada proses deep drawing :

a). Kontak Awal

awal terjadi ketika bagian-bagian dari die set saling menyentuh lembaran logam (Blank) saat kontak awal terjadi belum terjadi gaya-gaya dan gesekan dalam proses drawing.

b). Bending

Selanjutnya lembaran logam mengalami proses bending seperti pada Gambar 2.2.B, Punch terus menekan kebawah sehingga posisi Punch lebih dalam melebihi jari-jari dari Die, sedangkan posisi Die tetap tidak bergerak ataupun berpindah tempat, kombinasi gaya tekan dari Punch dan gaya penahan dari Die menyebabkan material mengalami peregangan sepanjang jari-jari Die, sedangkan daerah terluar dari Blank mengalami kompresi arah radial. Bending merupakan proses pertama yang terjadi pada rangkaian pembentukan proses deep drawing, keberhasilan proses bending ditentukan oleh aliran material saat proses terjadi.

c). Straightening

Saat Punch sudah melewati radius Die, gerakan Punch ke bawah akan menghasilkan pelurusan sepanjang dinding Die dapat dilihat pada Gambar 2.2.C, lembaran logam akan mengalami peregangan sepanjang dinding Die. Dari proses pelurusan sepanjang dinding Die diharapkan mampu menghasilkan bentuk silinder sesuai dengan bentuk Die dan Punch.

d). Compression

Proses compression terjadi ketika Punch bergerak kebawah, akhirnya Blank tertarik untuk mengikuti gerakan dari Punch, daerah Blank yang masih berada pada Blank Holder akan mengalami compres-sion arah radial mengikuti bentuk dari Die.

e). Tension

2.1.2. Komponen Utama Die Set

[image:33.595.257.410.304.505.2]Proses deep drawing mempunyai karakteristik khusus dibandingkan dengan proses pembentukan logam lain, yaitu pada umumnya produk yang dihasilkan memiliki bentuk tabung yang mempunyai ketinggian tertentu, sehingga Die yang digunakan juga mempunyai bentuk khusus, proses pem-bentukan berarti adalah proses non cutting logam. Produk yang dihasilkan dari deep drawing bervariasi tergantung dari desain Die dan Punch, Gambar 2.3 menunjukkan beberapa jenis produk (draw piece) hasil deep drawing.

Gambar 2.3. Beberapa Macam Bentuk Draw Piece (Sumber : D. Eugene Ostergaard ;1967 : 127)

a). Punch

Punch merupakan bagian yang bergerak ke bawah untuk meneruskan gaya dari sumber tenaga sehingga Blank tertekan kebawah, bentuk Punch disesuaikan dengan bentuk akhir yang diiginkan dari proses drawing, letak Punch pada Gambar 2.4. berada di atas Blank, posisi dari Punch sebenarnya tidak selalu diatas tergantung dari jenis die drawing yang digunakan.

Blank Holder berfungsi memegang blank atau benda kerja berupa lembaran logam, pada gambar diatas Blank Holder berada diatas benda kerja, walaupun berfungsi untuk memegang benda kerja, benda kerja harus tetap dapat bergerak saat proses drawing dilakukan sebab saat proses drawing berlangsung benda kerja yang dijepit oleh Blank Holder akan bergerak ke arah pusat sesuai dengan bentuk dari die drawing. Sebagian jenis Blank Holder diganti dengan nest yang mempunyai fungsi hampir sama, bentuk nest berupa lingkaran yang terdapat lubang didalamnya, lubang tersebut sebagai tempat peletakan dari benda kerja agar tidak bergeser ke samping.

c). Die

[image:34.595.246.423.548.735.2]Merupakan komponen utama yang berperan dalam menentukan bentuk akhir dari benda kerja drawing (draw piece), bentuk dan ukuran Die bervariasi sesuai dengan bentuk akhir yang diinginkan, kontruksi Die harus mampu menahan gerakan, gaya geser serta gaya Punch. Pada Die terdapat radius tertentu yang berfungsi mempermudah reduksi benda saat proses berlangsung, lebih jauh lagi dengan adanya jari-jari diharapkan tidak terjadi sobek pada material yang akan di drawing. sedangkan komponen lainya merupakan komponen tambahan tergantung dari jenis Die yang dipakai. Bentuk dan posisi dari komponen utama tersebut dapat dilihat pada Gambar 2.4.

2.1.3. Variabel Proses Deep Drawing

Terdapat beberapa hal yang perlu diperhatikan dalam melakukan proses deep drawing, variabel yang mempengaruhi proses deep drawing antara lain:

a). Gesekan

Saat proses deep drawing berlangsung gesekan terjadi antara permukaan Punch, dies drawing dengan Blank, gesekan akan mempengaruhi hasil dari produk yang dihasilkan sekaligus mempengaruhi besarnya gaya yang dibutuhkan untuk proses pembentukan drawing, semakin besar gaya gesek maka gaya untuk proses deep drawing juga meningkat, beberapa faktor yang mempengaruhi gesekan antara lain :

1. Pelumasan

proses pelumasan adalah salah satu cara mengontrol kondisi lapisan tribologi pada proses drawing, dengan pelumasan diharapkan mampu menurunkan koefisien gesek permukaan material yang bersinggungan.

2. Gaya Blank Holder

Gaya Blank Holder yang tinggi akan meningkatkan gesekan yang terjadi, bila gaya Blank Holder terlalu tinggi dapat mengakibat-kan aliran material tidak sempurna sehingga produk dapat meng-alami cacat.

3. Kekasaran Permukaan Blank

Kekerasan permukaan Blank mempengaruhi besarnya gesekan yang terjadi, semakin kasar permukaan Blank maka gesekan yang terjadi juga semakin besar. Hal ini disebabkan koefisien gesek yang terjadi semakin besar seiring dengan peningkatan kekasaran permukaan.

4. Kekasaran Permukaan Punch, Die dan Blank Holder

semakin besar sehingga gesekan yang terjadi juga semakin besar.

b). Bending dan Straightening

Pada proses deep drawing setelah Blank Holder dan Punch menempel pada permukaan Blank saat kondisi Blank masih lurus selanjutnya terjadi proses pembengkokan material (bending) dan pelurusan sheet sepanjang sisi samping dalam Die (straightening). Variabel yang mempengaruhi proses ini adalah :

1. Radius Punch

Radius Punch disesuaikan dengan besarnya radius Die, radius Punch yang tajam akan memperbesar gaya bending yang dibutuhkan untuk proses deep drawing.

2. Radius Die

Radius Die disesuaikan dengan produk yang pada nantinya akan dihasilkan, radius Die berpengaruh terhadap gaya pembentukan, bila besarnya radius Die mendekati besarnya tebal lembaran logam maka gaya bending yang terjadi semakin kecil sebaliknya apabila besarnya radius Die semakin meningkat maka gaya bending yang terjadi semakin besar.

c). Penekanan

Proses penekanan terjadi setelah proses straghtening, proses ini me-rupakan proses terakhir yang menentukan bentuk dari bagian bawah produk drawing, besarnya gaya tekan yang dilakukan dipengaruhi oleh :

1. Keuletan Logam

Semakin ulet lembaran logam Blank semakin besar kemampuan Blank untuk dibentuk ke dalam bentuk yang beranekaragam dan tidak mudah terjadi sobek pada saat proses penekanan, keuletan logam yang kecil mengakibatkan Blank mudah sobek.

2. Drawability

drawing ratio (βmak), batas maksimum βmaks adalah batas dimana bila material mengalami proses penarikan dan melebihi nilai limit akan terjadi cacat sobek (craking).

3. Ketebalan Blank

Ketebalan Blank mempengaruhi besar dari gaya penekanan yang dibutuhkan, semakin tebal Blank akan dibutuhkan gaya penekanan yang besar sebaliknya bila Blank semakin tipis maka dibutuhkan gaya yang kecil untuk menekan Blank.

4. Tegangan Maksimum Material

Material Blank yang mempunyai tegangan maksimum besar mempunyai kekuatan menahan tegangan yang lebih besar sehingga produk tidak mudah mengalami cacat material dengan tegangan maksimum kecil mudah cacat seperti sobek dan berkerut.

5. Temperatur

Dengan naiknya temperatur akan dibutuhkan gaya penekanan yang kecil hal ini disebabkan kondisi material yang ikatan butirannya semakin meregang sehingga material mudah untuk dilakukan deformasi.

d). Diameter Blank

Diemeter Blank tergantung dari bentuk produk yang akan dibuat, apabila material kurang dari kebutuhan dapat menyebabkan bentuk produk tidak sesuai dengan yang diinginkan, namun bila material Blank terlalu berlebih dari kebutuhan dapat menyebabkan terjadinya cacat pada produk seperti kerutan pada pinggiran serta sobek pada daerah yang mengalami bending.

e). Clearance

dari tebal lembaran logam, bila celah Die terlalu kecil atau kurang dari tebal lembaran logam, lembaran logam dapat mengalami penipisan (ironing) dan bila besar clearence melebihi toleransi 20% dapat mengakibatkan terjadinya kerutan.

f). Strain Ratio

Strain ratio adalah ketahanan lembaran logam untuk mengalami peregangan, bila lembaran memiliki perbandingan regangan yang tinggi maka kemungkinan terjadinya sobekan akan lebih kecil.

g). Kecepatan Deep Drawing

Die drawing jenis Punch berada diatas dengan nest dapat diberi kecepatan yang lebih tinggi dibandingkan jenis Die yang menggunakan Blank Holder, kecepatan yang tidak sesuai dapat menyebabkan retak bahkan sobek pada material, masing-masing jenis material mempunyai karakteristik berbeda sehingga kecepatan maksimal masing-masing material juga berbeda. Tabel 2.1 adalah kecepatan maksimal beberapa jenis material yang biasa digunakan untuk sheet metal drawing.

Tabel 2.1. Jenis material dan kecepatan maksimal draw dies

Material Kecepatan

Alumunium 0,762 m/s

Brass 1,02 m/s

Copper 0,762 m/s

Steel 0,279 m/s

Steel, stainless 0,203 m/s

Sumber: ( D. Eugene Ostergaard ;1967 : 131)

2.2. Pengenalan Bahan Baku

dilindungi dengan coating (misal seng dan cadmium) ataupun cat. Meskipun seluruh kategori Stainless Steel didasarkan pada kandungan krom (Cr), namun sesuai aplikasinya. Kategori Stainless Steel tidak halnya seperti baja lain yang didasarkan pada persentase karbon tetapi didasarkan pada struktur metalurginya.

(Sumber

).

Lima golongan utama Stainless Steel adalah Ferritic Stainless Steel, Martensitic Stainless Steel, Duplex Stainless Steel, Precipitation Hardening

Stainless Steel dan Austenitic Stainless Steel:

1. Ferritic Stainless Steel

Baja jenis ini mempunyai struktur body centered cubic (bcc). Unsur kromium ditambahkan ke paduan sebagai penstabil ferrit. Kandungan kromium umumnya kisaran 10,5-30%. Beberapa type baja mengandung unsur molybdenum, silicon, aluminium, titanium dan niobium. Unsur sulfur ditambahkan untuk memperbaiki sifat mesin. Paduan ini merupakan ferromagnetic dan mempunyai sifat ulet dan mampu bentuk baik namun kekuatan di lingkungan suhu tinggi lebih rendah dibandingkan baja stainless austenitic. Kandungan karbon rendah pada baja ferritik tidak dapat dikeraskan dengan perlakuan panas.

Kelompok ini memiliki sifat yang mendekati baja umum (mild steel) tetapi memiliki ketahanan korosi yang lebih baik. Didalam kelompok ini yang paling umum dipakai adalah type 12% Chromium yang banyak dipakai dalam aplikasi struktural dan type 17% Chromium yang banyak dipakai pada aplikasi peralatan rumah tangga, boiler, mesin cuci dan benda-benda arsitektural.

2. Martensitic Stainless Steel

kromium umumnya berkisar antara 10,5-18%, dan karbon melebihi 1,2%. Kandungan kromium dan karbon dijaga agar mendapatkan struktur martensit saat proses pengerasan. Karbida lebih meningkatkan ketahanan aus. Unsur niobium, silicon, tungsten dan vanadium ditambah untuk memperbaiki proses temper setelah proses pengerasan. Sedikit kandungan nikel meningkatkan ketahan korosi dan ketangguhan.

Type ini memiliki kekuatan dan kekerasan yang tinggi, dengan ketahanan korosi yang moderate. Aplikasinya terbanyak adalah untuk turbine blade dan untuk pisau.

3. Duplex Stainless Steel

Duplex Stainless Steel seperti 2304 dan 2205 (dua angka pertama menyatakan persentase Chrom dan dua angka terakhir menyatakan persentase Nikel) memiliki bentuk mikrostruktur campuran austenitic dan Ferritic. Duplex ferritic-austenitic memiliki kombinasi sifat tahan korosi dan temperatur relatif tinggi atau secara khusus tahan terhadap Stress Corrosion Cracking. Meskipun kemampuan Stress Corrosion Cracking -nya tidak sebaik Ferritic Stainless Steel tetapi ketangguhannya jauh lebih baik (superior) dibanding Ferritic Stainless Steel dan lebih buruk dibanding Austenitic Stainless Steel. Sementara kekuatannya lebih baik dibanding Austenitic Stainless Steel (yang diannealing) kira-kira 2 kali lipat. Sebagai tambahan, Duplex Stainless Steel ketahanan korosinya sedikit lebih baik dibanding 304 dan 316 tetapi ketahanan terhadap pitting corrosion jauh lebih baik (superior) dibanding 316. Ketangguhannya Duplex Stainless Steel akan menurun pada temperatur dibawah -500C dan diatas 3000C. Type ini memiliki struktur yang terdiri dari gabungan austenit dan ferrite (contoh type 2205, 2507). Type duplex memberikan keseimbangan antara kekuatan, ductility dan ketahanan korosi. Aplikasi-nya adalah untuk industri petrokimia, pulp dan perkapalan.

4. Precipitation Hardening Stainless Steel

mikro logam. Sehingga gerakan deformasi menjadi terhambat dan memperkuat material SS. Pembentukan ini disebabkan oleh penambahan unsur tembaga (Cu), Titanium (Ti), Niobium (Nb) dan alumunium. Proses penguatan umumnya terjadi pada saat dilakukan pengerjaan dingin (cold work).

5. Austenitic Stainless Steel

Baja Austenitic Stainless Steel merupakan paduan logam besi-krom-nikel yang mengandung 16-20% kromium, 7-22%wt nikel, dan nitrogen. Logam paduan ini merupakan paduan berbasis ferrous dan struktur kristal face centered cubic (fcc). Struktur kristal akan tetap berfasa Austenit bila unsur nikel dalam paduan diganti mangan (Mn) karena kedua unsur merupakan penstabil fasa Austenit. Fasa Austenitic tidak akan berubah saat perlakuan panas anil kemudian didinginkan pada temperatur ruang. Baja Stainless Austenitic tidak dapat dikeraskan melalui perlakuan celup cepat (quenching). Umumnya jenis baja ini dapat tetap menjaga sifat Asutenitic pada temperature ruang, lebih bersifat ulet dan memiliki ketahanan korosi lebih baik dibandingkan baja Stainless Ferritik dan Martensit. Setiap jenis baja Stainless Austenitic memiliki karakteristik khusus tergantung dari penambahan unsur pemadunya.

Baja Stainless Austenitic hanya bisa dikeraskan melalui pengerjaan dingin. Material ini mempunyai kekuatan tinggi di lingkungan suhu tinggi dan bersifat cryogenic. Tipe 2xx mengandung nitrogen, mangan 4-15,5%wt, dan kandungan 7%wt nikel. Tipe 3xx mengandung unsur nikel tinggi dan maksimal kandungan mangan 2%wt. Unsur molybdenum, tembaga, silicon, aluminium, titanium dan niobium ditambah dengan karakter material tertentu seperti ketahanan korosi atau oksidasi. Sulfur ditambah pada tipe tertentu untuk memperbaiki sifat mampu mesin.

dan ketahanan korosi. Baja AISI 304 mempunyai kadar karbon sangat rendah 0,08%wt. Kadar kromium berkisar 18-20%wt dan nikel 8-10,5%wt yang terlihat pada Tabel 2.2 Kadar kromium cukup tinggi membentuk lapisan Cr2O3 yang protektif untuk meningkatkan ketahanan korosi. Komposisi karbon rendah untuk meminimalisasi sensitasi akibat proses pengelasan.

Kelompok ini yang paling banyak ditemukan dalam aplikasi disekitar kita, contohnya: peralatan rumah tangga, tangki, vessel (bejana tekan), pipa, struktur baik yang bersifat konstruksi maupun arsitektural Memiliki kandungan Ni tidak kurang dari 7% yang mengakibatkan terbentuknya struktur Austenit dan memberikan sifat ulet (ductile). Stainless Steel 304, 304L, 316, 316L termasuk ke dalam type ini. Austenitic Stainless Steel bersifat non magnetic.

[image:42.595.196.430.553.754.2]Perbandingan sifat mekanik berbagai jenis Stainless Steel dapat dilihat pada Tabel 2.2.

Table 2.2. Perbandingan Sifat Mekanik Berbagai Jenis Stainless Steel

Sumber

Gambar 2.5. Diagram Hubungan Berbagai Jenis Stainless Steel.

(Sumber

[image:43.595.151.520.113.491.2]

2.3. Material Properties 2.3.1. Tensile Test

Gambar 2.6. Specimen Uji Tarik

2.3.1.1. Diagram Load-Extension

Gambar 2.7. Diagram Load-Extension. (Sumber: Z.Marciniak, J.L. Duncan, S.J.Hu; 2002 : 2)

Perpanjangan pada saat tertentu ini adalah Δlmax, dan suatu sifat tensile test total perpanjangan dapat dihitung:

ΕTot =

0 0 max

l l l −

x 100% (2.3.1)

2.3.1.2. Kurva Engineering Stress-Strain

Tegangan adalah besaran pengukuran intensitas gaya atau reaksi dalam yang timbul persatuan luas. Engineering stress:

0 0

0 w t

eng

Ρ = Α

Ρ =

σ (2.3.2)

elastis perbandingan regangan dan tegangan akan linier dan berakhir sampai pada titik mulur. Hubungan tegangan dan regangan tidak lagi linier pada saat material mencapai pada batasan fase sifat plastis. Menurut Marciniak (2002) regangan dibedakan menjadi dua, yaitu: engineering strain dan true strain. Engineering Strain adalah regangan yang dihitung menurut dimensi benda aslinya (panjang awal). Sehingga untuk mengetahui besarnya regangan yang terjadi adalah dengan membagi perpanjangan dengan panjang semula:

0

l l

eeng = ∆ x 100% =

0 0

l l l−

x 100% (2.3.3)

Initial Yield Stress adalah:

0 0

) (

l y f

Ρ =

σ (2.3.4)

Engineering Stress Maksimum disebut Ultimate Tensile Strenght atau Tensile Strenght :

0 max

Α Ρ =

ΤS (2.3.5)

Modulus Young’s dapat dihitung dengan rumus:

y f e

0

) (σ

=

Gambar 2.8. (a) Kurva tegangan-regangan untuk test kualitas pembentukan lembaran baja yang ditunjukkan pada Gambar 2.7. (b) Bagian awal dari diagram di atas dengan skala regangan diperbesar untuk menunjukkan perilaku elastis. (c) Konstruksi yang digunakan untuk menentukan tekanan material dengan bertahap elastis, transisi plastic. (Sumber: Z.Marciniak, J.L. Duncan, S.J.Hu; 2002 : 4).

2.3.1.3. Kurva True Stress–Strain

True stress adalah tegangan hasil pengukuran intensitas gaya reaksi yang dibagi dengan luas permukaan sebenarnya (actual). True stress dapat dihitung dengan:

Α Ρ =

σ (2.3.7)

Jika tidak ada perubahan volume selama deformasi, maka: l

l =Α

Α0 0 (2.3.8)

Sehingga penampang yang terjadi dari penampang awal menjadi:

l l0 0 Α =

Dengan demikian dapat diperoleh definisi true stress menjadi: 0 0 l l Α Ρ =

σ (2.3.9)

Tegangan dan regangan teknik dihubungkan dengan tegangan dan regangan sebenarnya dengan persamaan:

(

ε)

σσT = 1+

Jika, selama perubahan bentuk benda-coba, panjangnya meningkat dengan jumlah kecil, suatu definisi regangan (strain) bahwa kenaikan regangan adalah perpanjangan per bagian panjangnya yaitu:

l dl

dε = (2.3.10)

kenaikan regangan dapat terintegrasi untuk memberi regangan sebenarnya (true strain) yaitu:

∫

=∫

= = l l l l l dl d 0 0 ln εε (2.3.11)

Kurva true stress-strain dihitung dari load-extension diagram diatas dapat dilihat pada Gambar 2.9. Ini dapat juga dihitung dari diagram engineering stress-strain yang menggunakan hubungan:

+ = = Α Α = Α Ρ = 100 1 . 0 0 eng eng eng e l l σ σ

[image:47.595.184.436.489.704.2]σ (2.3.12)

Gambar 2.9. Kurva True Stress-Strain

Dan

+ =

100 1 ln eeng

ε (2.3.13)

Maximum Uniform Strain dihitung dengan:

Ε

+ =

100 1

ln u

u

ε (2.3.14)

Jika true stress-strain yang diplot pada skala logaritma, seperti pada Gambar 2.10, banyak sampel dari lembaran logam dalam kondisi anil akan menunjukkan karakteristik diagram ini. Pada strain yang rendah dalam kisaran elastis, kurva sekitar linier dengan kemiringan kesatuan, ini sesuai dengan persamaan untuk pedoman elastis:

ε

σ =Ε or logσ =logΕ+logε (2.3.15)

Gambar 2.10. Diagram Logaritma True Stress-Strain (Sumber: Z.Marciniak, J.L. Duncan, S.J.Hu; 2002 : 7)

Pada regangan lebih tinggi, kurva menunjukkan suatu bentuk persamaan: n

ε

σ =Κ (2.3.16a)

Atau

ε

σ log log

log = Κ+n (2.3.16b)

2.3.1.4. Anisotropy

keadaan anisotropi biasanya ditunjukkan oleh nilai R. Ini didefinisikan sebagai perbandingan regangan lebar, εw = ln (w/w0), ketebalan regangan, εt = ln (t/t0). Dalam beberapa kasus, ketebalan regangan diukur secara langsung, tetapi dapat dihitung juga dari panjang dan lebar pengukuran dengan menggunakan asumsi volume konstan, yaitu:

0 0

0t l

w wtl = Atau wl l w t

t 0 0

0

=

Harga R kemudian,

wl l w w w R 0 0 0 ln ln

= (2.3.17)

Jika perubahan lebar diukur selama pengujian, nilai R dapat ditentukan terus menerus dan beberapa variasi dengan regangan dapat diamati. Seringkali pengukuran diambil pada nilai tertentu keregangan, misalnya di eeng = 15%. Arah di mana nilai R diukur ditunjukkan oleh akhiran, yaitu R0, R45 dan R90 untuk tes di arah rolling, diagonal dan melintang masing-masing. Jika, untuk bahan tertentu, nilai-nilai yang berbeda, lembaran dikatakan anisotropi planar menampilkan dan deskripsi yang paling umum dari ini adalah:

2 2 45 90

0 R R

R

R= + −

∆ (2.3.18)

yang mungkin positif atau negatif, meskipun dalam baja biasanya positif. Jika diukur nilai R berbeda dari kesatuan, ini menunjukkan perbedaan antara rata-rata in-plane dan melalui sifat-tebal yang biasanya ditandai dengan perbandingan anisotropi plastic normal, didefinisikan sebagai:

4 2 45

90

0 R R

R

'Normal' Istilah ini digunakan di sini dalam arti 'tegak lurus' properti untuk bidang lembaran.

2.3.1.5. Rate Sensitivity

Strain-rate sensitivity didalam material yang diuraikan oleh eksponen, m, didalam persamaan:

m nε

ε

σ =Κ (2.3.20)

Gambar 2.11. Bagian dari suatu diagram Load-Extension yang memper-tunjukkan lompatan di dalam beban mengikuti suatu peningkatan mendadak didalam tingkat kecepatan perpanjangan.

Strain rate adalah:

L v

=

ε (2.3.21)

di mana L menandakan panjang bagian yang dikurangi paralel benda-coba. Eksponen m dihitung dari cross-head beban dan kecepatan cross-head sebelum dan setelah kecepatan berubah, menandakan dengan akhiran 1 dan 2 berturut-turut; yaitu;

(

)

(

1 2)

2 1/ log

/ log

v v

m= Ρ Ρ (2.3.22)

2.4. Sheet Deformation Processes 2.4.1. Uniaxial Tension

dengan beban maksimum, deformasi seragam dan elemen yang dipilih bisa menjadi besar, dan pada Gambar 2.12, kita mempertimbangkan bagian ukuran keseluruhan. Selama deformasi, permukaan dari elemen akan tetap tegak lurus satu sama lain seperti itu, dengan inspeksi, elemen utama, yaitu tidak ada regangan geser terkait dengan arah utama, 1, 2 dan 3, di sepanjang sumbu, di seluruh lebar dan melalui ketebalan, masing-masing.

Gambar. 2.12. Mengukur elemen sepotong uji tarik menunjukkan arah utama. (Sumber: Z.Marciniak, J.L. Duncan, S.J.Hu; 2002 : 14)

2.4.1.1. Principal Strain Increments

Selama setiap bagian kecil dari proses, peningkatan regangan utama sepanjang sumbu tarik diberikan oleh Persamaan 2.3.10 dan

l dl

dε1 = (2.4.1)

yaitu peningkatan panjang per satuan panjang saat ini.

Demikian pula, di strip dan dalam arah ketebalan melalui penambahan regangan adalah:

w dw

dε2 = dan

t dt

dε3 = (2.4.2)

2.4.1.2. Constant Volume (incompressibility) Condition

Telah disebutkan bahwa deformasi plastis terjadi pada volume konstan sehingga bahwa penambahan regangan terkait dengan cara berikut. Dengan tidak adanya perubahan dalam volume, diferensial volume wilayah pengukur akan menjadi nol, yaitu:

dan kita memperoleh:

dl x wt + dw x lt + dt x lw =0 atau membaginya dengan lwt:

0 = + + t dt w dw l dl Yaitu: 0 3 2

1+ ε + ε =

ε d d

d (2.4.3)

Jadi untuk deformasi volume konstan, jumlah dari penambahan regangan utama adalah nol.

2.4.1.3. Stress and Strain Ratios (isotropic material)

Jika sekarang kita membatasi analisis untuk bahan isotropik, di mana sifat identik akan diukur dalam segala arah, kita bisa menganggap dari simetri bahwa strain dalam arah lebar dan ketebalan akan sama besarnya dan karenanya, dari Persamaan 2.4.3,

1 3 2 2 1 ε ε

ε d d

d = =−

Kita dapat meringkas proses uji tarik untuk bahan isotropik dalam hal kenaikan regangan dengan cara berikut:

l dl

dε1 = ;

w dw dε2 = ;

t dt

dε3 = (2.4.4a)

Sedangkan untuk tegangan adalah sebagai berikut:

Α Ρ = 1

σ ; σ2 =0; σ3 =0 (2.4.4b)

2.4.1.4. True, Natural or Logarithmic Strains

Bentuk uniaxial dari suatu material isotropic, strain adalah:

0

1 ln

l l

=

ε ; 1

0 2 2 1 ln ε ε = =− w w

; 1

0 3 2 1 ln ε ε = =− t t (2.4.5)

2.4.2. Stress and Strain Ratios

satu-satunya yang kita pertimbangkan, keduanya akan konstan. Konvensi biasa adalah untuk menentukan:

Gambar 2.13. Tegangan utama dan regangan untuk elemen deformasi dalam (a) tegangan uniaksial dan (b) a general plane stress sheet process. (Sumber:

Z.Marciniak, J.L. Duncan, S.J.Hu; 2002 : 17).

Arah utama sehingga σ1>σ2 dan arah ketiga tegak lurus ke permukaan di mana σ3 = 0. demikian modus deformasi:

1

ε ; ε2 =βε1; ε3 =−

(

1+β)

ε1 (2.4.6)1

σ ; σ2 =ασ1; σ3 =0

Kondisi volume konstan digunakan untuk memperoleh regangan utama ketiga. Mengintegrasikan peningkatan strain dalam Persamaan 2.4.3. menunjukkan bahwa kondisi ini dapat dinyatakan dalam hal true atau natural strains:

0

3 2

1+ε +ε =

ε (2.4.7)

Yakni jumlah dari natural strain adalah nol.

Untuk uniaxial tension, perbandingan tegangan dan regangan adalah β = -1/2 dan α = 0.

2.4.3. Yielding in Plane Stress 2.4.3.1. Maximum Shear Stress

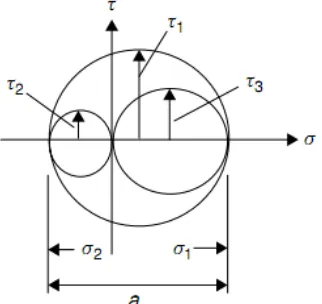

mencapai maksimal selama tiga arah tertentu, ini adalah maximum shear stress planes dan diilustrasikan pada Gambar 2.14. cenderung pada 450 ke arah pokok dan tegangan geser maksimum dapat ditemukan dari lingkaran Mohr Stress, Gambar 2.15. Tegangan normal juga bertindak atas maximum shear stress planes, tetapi ini belum ditunjukkan dalam diagram.

Tiga tegangan geser maksimum untuk elemen adalah:

2

2 1 1

σ σ

τ = − ;

2

3 2 2

σ σ

τ = − ;

2

1 3 3

σ σ

τ = − (2.4.8)

[image:54.595.244.405.473.625.2]Gambar 2.14. Unsur utama dan tiga maximum shear planes dan stresses. (Sumber: Z.Marciniak, J.L. Duncan, S.J.Hu; 2002 : 19).

Gambar 2.15. Lingkaran Tegangan Mohr yang ditunjukkan tegangan geser maksimum.(Sumber: Z.Marciniak, J.L. Duncan, S.J.Hu; 2002 : 19)

2.4.3.2. Hydrostatic Stress

3

3 2

1 σ σ

σ

σh = + + (2.4.9)

Hal ini dapat dianggap sebagai tiga komponen yang sama bertindak dalam segala arah pada elemen seperti yang ditunjukkan pada Gambar 2.16.

Gambar 2.16. Sebuah unsur utama menunjukkan bagaimana keadaan tegangan utama dapat terdiri dari komponen hidrostatik dan deviatorik.(Sumber: Z.Marciniak, J.L. Duncan, S.J.Hu; 2002 : 19)

Tekanan hidrostatis adalah sama pada tekanan hidrostatik p didalam suatu cairan, kalau tidak, dengan konvensi didalam ilmu mekanika zat cair dan gas, p adalah positif untuk tekanan, sedangkan suatu tekanan kompresi adalah negatif, karena;

p h =−

σ

Seperti ditandai di atas, mungkin saja diantisipasi bahwa bagian dari tekanan sistem tidak akan berperan untuk kelainan bentuk didalam suatu material yang mengubah bentuk pada volume tetap.

Sebagaimana ditunjukkan di atas, dapat diantisipasi bahwa bagian dari sistem stress tidak akan memberikan kontribusi terhadap deformasi pada deformasi bahan pada volume konstan.

2.4.3.3. The Deviatoric or Reduced Component of Stress

Pada Gambar 2.16, komponen tegangan yang tersisa setelah mengurangkan tegangan hidrostatik memiliki makna khusus disebut tekanan deviatorik, atau reduced stresses dan ditentukan oleh;

h

σ σ σ = 1 −

'

1 ; σ =σ2 −σh

'

2 ; σ =σ3 −σh

'

3 (2.4.10a)

1 '

1

3

2 ασ

σ = − ; 1

' 2

3 1

2α σ

σ = − ; 1

' 3

3

1 α σ

σ +

= (2.4.10b)

Reduced atau deviatoric adalah perbedaan antara tegangan utama dan tegangan hidrostatis.

Teori yielding dan deformasi plastic dapat dijelaskan hanya dalam hal salah satu dari komponen keadaan stress pada suatu titik, yaitu tegangan geser maksimum, atau tekanan deviatorik.

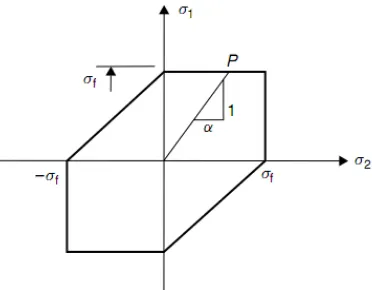

2.4.3.4. The Tresca Yield Condition

Salah satu hipotesis yang mungkin adalah bahwa yielding akan terjadi ketika tegangan geser terbesar maksimum mencapai nilai kritis. Dalam uji tarik dimana σ2 = σ3 = 0, tegangan geser terbesar maksimum pada yielding adalah τcrit = σf/2. Jadi dalam teori ini, kriteria hasil Tresca, yielding akan terjadi dalam proses setiap saat:

2 2

min

max σ σf

σ

= −

atau, yang seperti biasa dinyatakan:

f

σ σ

σmax − min = (2.4.11)

Dalam plane stress, dengan menggunakan notasi di sini, σ1 akan menjadi tegangan maksimum dan, σ3=0 through-thickness stress. Tegangan minimum akan baik σ3 jika σ2 adalah positif, atau jika σ2 adalah negatif. Dalam semua kasus, diameter dari lingkaran Mohr stress dalam Gambar 2.15 akan sama dengan σf.

2.4.3.5. The von Mises Yield Condition

Gambar 2.17. Hasil tempat kedudukan untuk plane stress untuk Tresca yield condition.(Sumber: Z.Marciniak, J.L. Duncan, S.J.Hu; 2002 : 21).

Mengingat didalam hasil uji tarik, dua di antara tegangan geser maksimum akan mempunyai nilai σf 2,sedang yang ketiga adalah nol, kriteria ini dapat dinyatakan secara matematis sebagai:

(

)

3 2 2 3 2 2 3 2 2 21 τ τ σf

τ

= + +

Atau

(

τ +τ +τ)

=σf2 3 2 2 1 2

2 (2.4.12a)

Mengganti tekanan utama untuk tegangan geser maksimum dari Persamaan 2.4.8, hasil kondisi dapat dinyatakan juga sebagai:

(

) (

) (

)

{

σ −σ + σ −σ + σ −σ}

=σf2 1 3 2 3 2 2 2 1 2 1 (2.4.12b)

Dengan menggantikan tegangan deviatoric, yaitu:

(

2 1 2 3)

3'

1 σ σ σ

σ = − − etc.

hasil kondisi dapat ditulis sebagai:

(

σ +σ +σ)

=σf2 3 ' 2 2 ' 2 1 ' 2 3 (2.4.12c)

(

α α)

σ σfσ σ σ

σ − + 2 = − + 2 1 =

2 2 1 2

1 1 (2.4.12d)

Di ruang principal stress, ini adalah sebuah elips seperti yang ditunjukkan pada Gambar 2.18. Hal ini menegaskan bahwa kedua teori di atas hanya berlaku untuk bahan isotropik dan pendekatan yang masuk akal untuk pengamatan eksperimental. Meskipun ada perbedaan besar dalam bentuk matematika dari dua kriteria, nilai-nilai stress diprediksi untuk setiap nilai tertentu α tidak akan berbeda dengan lebih dari 15%. Dalam lingkaran Mohr dari stress, diameter lingkaran terbesar pada Gambar 2.15 akan berada dalam kisaran:

f

σ ≤a≤ σf 3 2

= (1,15σf)

Gambar 2.18. Yield untuk plane stress untuk von Mises yield condition. (Sumber: Z.Marciniak, J.L. Duncan, S.J.Hu; 2002 : 22)

2.4.4. The Fow Rule

Perbandingan tegangan: 1:0:0

Perbandingan regangan: 1:-1/2:-1/2

2.4.4.1. The Levy–Mises Flow Rule

hidrostatik tidak mungkin untuk mempengaruhi deformasi dalam solid yang deformasi pada volume konstan. Ini adalah hipotesis Peraturan Arus Levy-Mises. Ini menyatakan bahwa rasio penambahan regangan akan sama dengan rasio tekanan deviatorik, yaitu:

' 3 3 ' 2 2 ' 1 1 σ ε σ ε σ

ε d d

d

=

= (2.4.13a)

Atau

(

α)

ε α ε α ε + − = − =− 2 1 1

2

3 2

1 d d

d

(2.4.13b)

Jika elemen material deformasi dalam plane stress, proses proporsional, seperti yang dijelaskan oleh Persamaan 2.4.6, maka Persamaan 2.4.13 (b) dapat diintegrasikan dan dinyatakan dalam kaitan dengan natural atau true strain, yaitu:

(

)

(

(

α)

)

ε β α ε α βε α ε α ε + − + − = + − = − = − = − 1 1 1 1 2 1 2 2 1 3 1 2 1 (2.4.13c)2.4.4.2. Relation Between the Stress and Strain Ratios

Dari persamaan diatas, kita memperoleh hubungan antara tegangan dan perbandingan regangan:

β β α + + = 2 1 2 dan α α β − − = 2 1 2 (2.4.14)

Gambar 2.19. Diagram yang menunjukkan komponen kenaikan regangan untuk tegangan yang berbeda di sekitar hasil tempat von Mises. (Sumber: Z.Marciniak, J.L. Duncan, S.J.Hu; 2002 : 23)

2.4.5. Work of Plastic Deformation

Jika kita mempertimbangkan unsur utama satuan seperti yang ditunjukkan pada Gambar 2.20, maka untuk deformasi kecil, setiap sisi dari bagian kubus akan bergerak dengan jumlah:

1xdε1; 1xdε2; dll

Gambar 2.20 Diagram elemen utama bagian sisi, menunjukkan gaya yang bekerja pada permukaan dan perpindahan selama deformasi kecil.

3 3 2 2 1

1 ε σ ε σ ε

σ d d d

vol dW

+ +

= (2.4.15a)

Untuk proses plane stress, ini menjadi:

∫

∫

+= 1 2

0 2 2

0 1 1

ε ε

ε σ ε

σ d d

vol W

(2.4.15b)

Mengacu pada Gambar 2.9, kerja plastic dilakukan pada satuan volume bahan cacat dalam uji tarik terhadap regangan sebenarnya ε1 (dimana σ2 = σ3 = 0), dari Persamaan 2.4.15b:

∫

∫

== 1 1

0 1 1

0 ε ε ε σ d vol dW vol W (2.4.16)

yaitu kerja yang dilakukan per satuan volume adalah sama dengan daerah di bawah kurva tegangan-regangan sesungguhnya, ditampilkan diarsir pada Gambar 2.9.

2.4.6. Work Hardening Hypothesis

Dalam Bagian 2.4.4 itu menunjukkan bahwa pada suatu saat tertentu dalam proses plane stress dimana tegangan alir σf, tekanan dan rasio peningkatan regangan untuk deformasi kecil dapat ditentukan. Untuk model proses kita harus mampu mengikuti deformasi sepanjang jalur pemuatan diberikan sebagai perubahan aliran tegangan. Jelas kita akan perlu mengetahui karakteristik pengerasan regangan material sebagaimana ditentukan, misalnya, dengan kurva tegangan-regangan sebenarnya dalam uji tarik

[image:61.595.248.397.568.694.2]2.4.7. Effective Stress and Strain Functions

Kerja plastic yang terjadi per satuan volume dalam suatu kenaikan dalam proses diberikan oleh Persamaan 2.4.5. Ini akan berguna jika ini bisa dinyatakan dalam bentuk:

(

1 2 3) (

2 1 2 3)

1 σ ,σ ,σ df ε ,ε ,ε

f vol dW

= (2.4.17)

Sebagai elemen tersebut hasil selama deformasi, fungsi stress yang cocok untuk memilih adalah yang diberikan oleh von Mises yielding criterion, yang telah terbukti memiliki nilai tegangan alir. Untuk plane stress fungsi ini:

(

)

(

2)

13 2 1

1 σ ,σ ,σ = 1−α +α σ

f

Fungsi ini disebut representative, effective atau equivalent stress,

_

σ , dan jika bahan adalah yielding, maka akan sama dengan tegangan alir. Untuk keadaan umum tegangan dalam bahan isotropik fungsi tegangan yang efektif adalah dari Persamaan 2.4.12 (b):

(

) (

) (

)

}

{

2 1 3 2 3 2 2 2 1 21 σ σ σ σ σ σ

σ = − + − + − (2.4.18a)

Didalam plane stress, fungsi efektif stress adalah:

(

)

12 2 2 2 1 2

1 σ σ σ 1 α α σ

σ

σ = − + = − + (2.4.18b)

Seperti yang ditunjukkan, jika elemen material pada yield, fungsi ini akan memiliki besarnya tegangan alir, σf. Fungsi regangan diperlukan dalam Persamaan 2.4.17 dapat ditemukan dengan substitusi fungsi tegangan. Fungsi ini dikenal sebagai representative, effective atau equivalent strain increment

ε

__

d dan plane stress, fungsi ini adalah:

(

)

{

}

12 3 2 1 2 1 3 4 , ,ε ε β β ε ε

ε df d

d = = + + (2.4.19a)

Dalam keadaan umum tegangan dapat ditulis sebagai:

}

{

2 3 2 2 2 1 32 ε ε ε

ε d d d

(

) (

) (

)

}

{

2 1 3 2 3 2 2 2 1 92 ε ε ε ε ε ε

d d d d d

d − + − −

= (2.4.19b)

Dalam proses proporsional, Persamaan 2.4.19 (a) dan (b) dapat ditulis dalam bentuk terintegrasi dengan natural atau true strain ε diganti untuk regangan tambahan dε; yaitu:

}

{

12

1 3

4 β β ε

ε = + + d

}

{

2 3 2 2 2 1 32 ε ε ε

+ + =

(

) (

) (

)

}

{

2 1 3 2 3 2 2 2 1 92 ε ε ε ε ε ε

− −

+ −

= (2.4.19c)

Dimana

ε

, representative, effective, atau equivalent strain. Didalam proses work done per unit volume:∫

= _ 0 ε ε σ vol W (2.4.20)