2.1 Pengenalan Mesin Decorator

Decorator berfungsi untuk mengaplikasikan tinta sesuai dengan desain yang ada seperti yang telah disetujui customer. Mesin decorator terdapat 8 warna untuk aplikasi pada desain tersebut.

Pada mesin decorator dilengkapi dengan over varnish unit yang berfungsi untuk mengaplikasikan varnish pada permukaan kaleng yang terdapat desain.

Gambar 2.1 Mesin Decorator Sumber : Decorator line 1 departemen 2Pc

Decorator dibagi menjadi tiga bagian pokok yaitu : 2.1.1 Can handling yang terdiri dari :

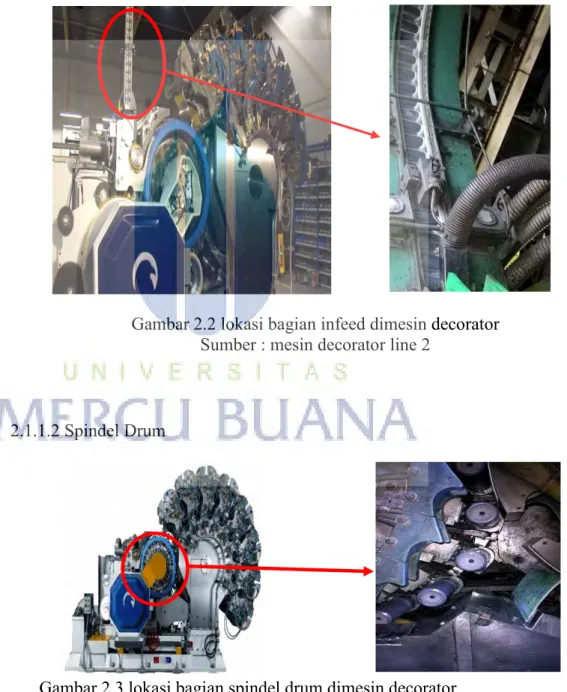

2.1.1.1 Infeed

Infeed pada decorator merupakan jalan masuk can body yang relative sangat ringan, sehingga diperlukan air flow/ blow utnuk membantu kelancaran masuknya kaleng dengan kecepatan 1400 can per minute.

Gambar 2.2 lokasi bagian infeed dimesin decorator Sumber : mesin decorator line 2

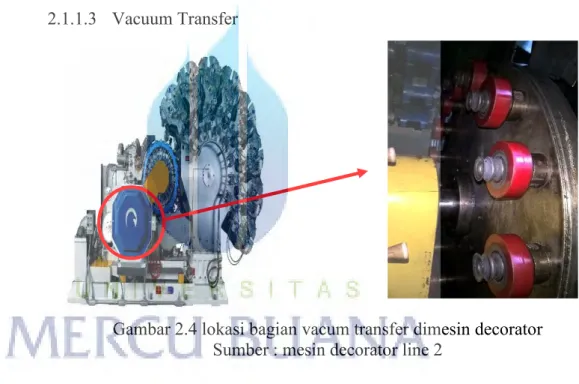

2.1.1.2 Spindel Drum

Gambar 2.3 lokasi bagian spindel drum dimesin decorator Sumber : mesin decorator line 2

Spindle drum berfungsi untuk membawa kaleng agar bersentuhan dengan blanket silinder untuk mendapatkan tinta yang sudah siap ditransfer ke permukaan kaleng. spindle drum(disc) mempunyai beberapa mandrel yang berputar bebas (free spin) dan mempunyai lubang untuk aliran angin untuk blow off maupun vacuum secara bergantian. Pada bagian belakang dari spindle disc ini terdapat Master Cam yang mempunyai 3 lokasi dwell cam untuk posisi decorating, varnish application, dan can transfer.

2.1.1.3 Vacuum Transfer

Gambar 2.4 lokasi bagian vacum transfer dimesin decorator Sumber : mesin decorator line 2

Untuk memindahkan kaleng dari mandrel ke pin chain diperlukan kesamaan waktu perpindahan, karena itu pergerakannya diatur dengan dwell cam pada posisi transfer. Kaleng akan diambil dari mandrel dengan vacum pad, dan dipindahkan ke pin chain dengan tiupan angin.

2.1.2 Deco station yang terdiri dari : 2.1.2.1 Inker unit

Gambar 2.5 inker unit Sumber : mesin decorator line 2

Pada deco station terdapat unit blanket cylinder dan unit inker, pada saat ini mesin decorator mampu memproses design dengan 8 warna. Inker mempunyai rangkaian roll untuk mengaplikasikan tinta ke permukaan Deco Plate yang terbuat dari vinil dengan dasar metal. Deco plate ini akan dipasang pada cylinder plate dengan bantuan magnet yang terdapat pada masing-masing cylinder plate.

Penggerak dari inker adalah Bull Gear yang terdapat pada blanket cylinder dengan melalui Anti Backlash Gear yang terdapat pada bagian bawah inker tepat pada sumbu plate cylinder. Anti Backlash Gear akan menjamin keakuratan posisi masing-masing cylinder plate, sehingga masing-masing tinta akan terdistribusi pada posisi yang tepat.

2.1.2.2 Blanket Cylinder

Blanket Cylinder merupakan kumpulan dari beberapa blanket yang berfungsi untuk mengaplikasikan tinta yang didapat dari deco plate ke permukaan body kaleng. pada waktu blanket bersentuhan dengan kaleng maka kaleng akan berputar mengikuti putaran blanket

cylinder sehingga semua tinta yang terdapat pada blanket akan teraplikasikan ke permukaan body kaleng.

Gambar 2.6 lokasi bagian blanket silinder dimesin decorator Sumber : mesin decorator line 2

2.1.3 Over varnish unit

Gambar 2.7 lokasi over varnis unit dimesin decorator Sumber : mesin decorator line 2

Unit ini berfungsi untuk mengaplikasikan varnish ke permukaan body kaleng yang telah didekorasi dengan tujuan memberi kesan kilap pada dekorasi sekaligus sebagai mobility kaleng pada proses berikutnya.

Sistem yang digunakan pada unit ini adalah menggunakan gravur roll terbuat dari keramik dengan permukaan yang digravur dengan laser untuk bisa menampung sejumlah varnish. Dari gravur roll varnish ditransfer ke rubber applicator roll yang selanjutnya akan mengaplikasikannya ke permukanaan body kaleng.

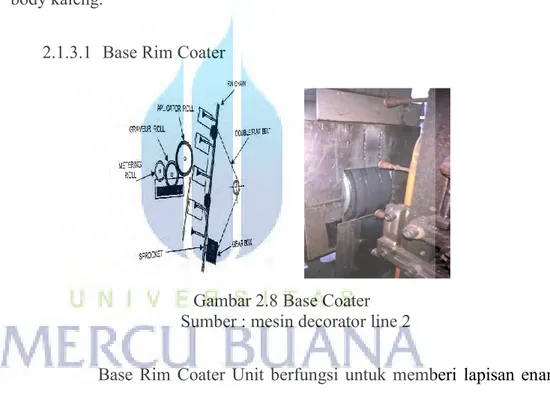

2.1.3.1 Base Rim Coater

Gambar 2.8 Base Coater Sumber : mesin decorator line 2

Base Rim Coater Unit berfungsi untuk memberi lapisan enamel lacquer pada alas kaleng tepatnya pada area nose yang bertujuan untuk menambah mobilitas dan melindungi bagian alas kaleng dari terjadinya scratch karena gesekan-gesekan pada conveyor proses selanjutnya maupun pada saat proses pengisian di customer. BRC unit dipasang diantara Decorator dengan pin chain oven decorator.

2.1.3.2 Pin Chain Oven Unit

Gambar 2.9 Pin Chain Sumber : mesin decorator line 2

Gambar 2.10 Pasher Sprocket

Sumber : Manual book decorator machine line 2

Pin chain oven merupakan mesin oven yang dipasang setelah proses decorator dan base coater. Konstruksi oven ini mempunyai sudut kemiringan sekitar 10° untuk menjaga kaleng yang dibawa oleh pin chain tidak terjatuh selama proses pengeringan.

Pin chain dan base coater digerakkan oleh motor yang terdapat pada mesin decorator meggunakan Pasher Sprocket (oven chain timing adjustment). Alat untuk mengatur sinkronisasi antara mesin decorator dan mesin base coater dengan pin chain oven (tension ).

Waktu yang dibutuhkan untuk proses pengeringan dalam pin chain oven hanya 2 menit dalam suhu 420° F pada mesin base coater dan 410° F pada mesin decorator. Untuk mengatur ketegangan dari pin chain digunakan sebuah unit yang disebut Oven Chain Take Up. Unit ini terdiri dari sprocket, limit switch air cylinder.

Tekanan angin pada air cylinder diatur sedemikian rupa sehingga posisi rantai tetap stabil. Apabila rantai dalam keadaan kendor, maka sensor upper akan bekerja dan mesin akan otomatis berhenti. Dan juga sebaliknya apabila rantai dalam keadaan tegang maka sensor limit switch lower akan bekerja dan mesin akan berhenti otomatis. Sistem ini bertujuan utnuk mencegah agar rantai tidak terputus atau terlepas dari sprocketnya.

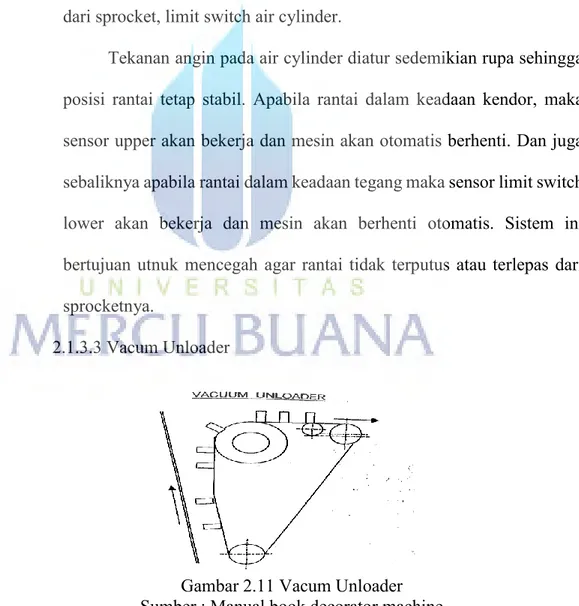

2.1.3.3 Vacum Unloader

Gambar 2.11 Vacum Unloader Sumber : Manual book decorator machine

Vacuum Unloader berfungsi untuk mengambil kaleng dari pin chain dan meneruskan ke konveyor menuju proses berikutnya. Unit ini terlatak setelah pin chain oven.

2.2 Metode Perancangan VDI 2221

Metode perancangan VDI 2221 merupakan metode perancangan yang di gagas oleh Persatuan Insinyur Jerman (Verein Deutscher Ingenieure/VDI) yang dijabarkan oleh Gerhard Pahl dan Wolfgang Beitz. Metode tersebut adalah “Pendekatan Sistematik terhadap desain untuk system teknik dan produk teknik”. Metode perancangan sistematis adalah suatu metode pemecahan masalah teknik dengan menggunakan tahap demi tahap analisis dan sintesis. Analisis adalah penguraian suatu sistem yang kompleks menjadi elemen-elemen dan mempelajari karakteristik masing-masing elemen tersebut beserta kolerasinya. Sintesis adalah penggabungan elemen-elemen yang sudah diketahui karakteristiknya untuk menciptakan suatu sistem baru.

2.2. Tujuan Metode VDI 2221

Efektifitas merupakan salah satu syarat utama dalam merancang suatu produk. Keinginan pemesan, situasi pasar, dan perkembangan teknologi harus diperhatikan untuk bisa menghasilkan rancangan yang baik serta sesuai dengan kebutuhan dan keinginan pemesan. Ketiga hal tersebut dapat diatasi dengan metode VDI 2221. Metode VDI 2221 bertujuan untuk memudahkan seseorang perancang marumuskan dan mengarahkan berbagai varian desain yang ada karena dalam metode tersebut ide-ide yang ada disusun secara efisien dan sistematis.

Langkah kerja dalam metode ini terdiri dari 7 tahap yang dikelompokkan dalam 4 fase yaitu :

1. Penjabaran tugas (Clasification of task)

Meluputi pengumpulan informasi mengenai permasalahan dan kendala-kendala yang dihadapi, kemudian disusun suatu daftar persyaratan mengenai rancangan yang akan kita buat.

2. Penentuan konsep rancangan (Conceptual design) Meliputi tiga langkah kerja yaitu :

a. Menentukan fungsi dan strukturnya. b. Mencari prinsip solusi dan strukturnya.

c. Menguraikan solusi menjadi varian yang dapat direalisasikan. 3. Perancangan wujud (Embodiment Design)

Pada perancangan wujud ini dimulai dengan menguraikan rancangan dalam modul-modul yng diikuti oleh desain awal dan desain jadi.

4. Perancangan rinci (Detail design)

Tahap ini merupakan proses perancangan dalam bentuk gambar yang tersusun dan gambar detail termasuk komponen, spesifikasi bahan, toleransi dan lainnya. Pada tahap ini semua pekerjaan didokumentasikan sehingga pembuatan produk dapat dilakukan.

2.2.2. Penjabaran Tugas (Clasification of Task)

Pada langkah ini dilakukan perumusan dan daftar persyaratan yang disesuaikan dengan kehendak konsumen yang diharapkan dipenuhi oleh solusi akhir. Informasi ini akan menjadi acuan penyusunan spesifikasi.

Pekerjaan – pekerjaan yang dilakukan meliputi :

a. Mengumpulkan informasi atau data yang berhubungan dengan perancangan dan memeriksa kendala apa saja yang dihadapi.

b. Memeriksa kehendak-kehendak lain yang dapat menunjang pekerjaan. c. Merumuskan tugas yang diadapi.

Hasil kerja yang diperoleh ialah daftar kehendak (requirement list). Daftar kehendak merupakan dokumen penting dalam melaksanakan lengkah kerja lainnya.

Setelah spesifikasi diperoleh, maka dilakukan abstraksi dan formulasi. Tujuan dari abstraksi adalah untuk menentukan bagian mana dari spesifikasi yang merupakan bagian penting dan berlaku umum.

Pada saat melakukan abstraksi dan formulasi hal yang harus diperhatikan adalah membedakan sebuah persyaratan apakah sebagai tuntutan atau keinginan. Tuntutan adalah persyaratan yang harus dipenuhi pada setiap kondisi atau dengan kata lain apabila persyaratan tersebut tidak bisa dipenuhi, maka rancangan dianggap tidak benar atau gagal. Sedangkan keinginan adalah persyaratan yang diinginkan apabila memungkinkan.

2.2.3. Penentuan Konsep Rancangan (Conceptual Design) Hal-hal yang dibahas dalam conceptual design adalah :

1. Menentukan fungsi dan strukturnya.

a. Struktur fungsi dari keseluruhan (Overall Function) b. Sub fungsi

2. Mencari prinsip solusi dan strukturnya. a. Metode Konvetional

b. Metode Intuitif c. Metode Kombinasi

3. Menguraikan menjadi varian yang dapat direalisasikan. a. Pembuatan konsep varian

b. Evaluasi

2.2.4. Perancangan Wujud (Embodiment Design)

Tahap perancangan ini meliputi beberapa langkah, yaitu langkah penguraian menjadi modul-modul, pembentukan lay-out, penentuan lay-out jadi. Perancangan wujud dimulai dari produk teknik, kemudian dengan menggunakan kriteria teknik dan ekonomi perancangan dikembangkan dengan menguraikan struktur fungsi kedalam struktur modul untuk memperoleh elemen-elemen pembangun struktur fungsi yang memungkinkan dapat dimulainya perancangan yang lebih rinci.

Hasil dari tahap ini berupa lay out yaitu penggambaran dengan jelas rangkaian dengan bentuk elemen suatu produk atau bahannya, pembuatan prosedur produksi, dan pembuatan solusi untuk fungsi tambahan. Hasil ini kemudaian dianalisa untuk mendapatkan informasi lebih lanjut tentang kekuatan, kinematika, pemilihan bahan, proses dan sebagainya.

Pada langkah ini perlu dibuat suatu model untuk mengukur kinerjanya, kualitas, kemudahan dan beberapa kriteria lain dari hasil perancangan. Kemudain dilakukan pengembangan rancangan dari model-model tersebut sehingga diperoleh model yang terbaik.

2.3 Perencanaan komponen – komponen alat 2.3.1 Puli

Menurut (Sularso, 1997) ,jarak yang jauh antara dua poros sering tidak memungkinkan transmisi langsung dengan roda gigi. Dalam hal demikian, cara transmisi putaran atau daya yang lain dapat diteruskan, dimana sebuah sabuk dibelitkan sekeliling puli pada poros. Transmisi dengan elemen mesin dapat digolongkan atas transmisi sabuk, Transmisi rantai dan transmisi kabel atau tali. Dari macam-macam transmisi tersebut, kabel atau tali hanya digunakan untuk maksud yang khusus. Bentuk puli adalah bulat dengan ketebalan tertentu, ditengah-tengah puli terdapat lubang poros.

Gambar 2.12 Contoh Puli tipe gerigi ( timing ) Sumber : wikipedia.com

Menentukan diameter lingkaran jarak bagi puli yang digerakkan (Dp) dp = 𝑝 𝑥 𝑧1𝜋

dimana :

dp= diameter pitch p = jarak bagi z1 = jumlah gigi puli

2.3.2 Sabuk

Menurut (Sularso, 1997) sabuk atau belt terbuat dari karet dan mempunyai berbagai macam penampang. Setiap jenis penampang memiliki pasangan. Anatra lain penampang V dengan puli tipe V, dan belt perpenampang gerigi dengan puli jenis geigi ( timing puli ). Sabuk-V dibelitkan pada alur puli yang berbentuk V pula. Bagian sabuk yang membelit akan mengalami lengkungan sehingga lebar bagian dalamnya akan bertambah besar. Gaya gesekan juga akan bertambah karena pengaruh bentuk baja, yang akan menghasilkan transmisi daya yang besar pada tegangan yang relatif rendah. Hal ini merupakan salah satu keunggulan dari sabuk V jika dibandingkan dengan sabuk rata . Oleh karena itu, maka perencanaan sabuk perlu dilakukan untuk memperhitungkan jenis panjang sabuk yang akan digunakan. Berikut adalah perhitungan yang digunakan dalam perancangan sabuk gerigi antara lain:

a. Daya rencana Pd = fcP(kW)

Dimana :

P = daya nominal motor Fc = faktor koreksi daya b. Momen rencana

T1 = 9,74 x 105𝑃𝑛𝑑

1

Dimana :

T = momen puntir rencana ( kg . mm) Pd = daya perencanaan

n = putaran normal

c. Diameter lingkaran jarak bagi puli ( dp,DP) 𝑛1 𝑛2= 𝑖 = 𝐷𝑝 𝑑𝑝 = 1 𝑢; 𝑢 = 1 𝑢 Maka Dp = dp x i Dimana :

Dp = diameter jarak bagi puli besar ( mm) dp = diameter jarak bagi puli kecil ( mm) i = perbandingan transmisi

d. Kecepatan sabuk 𝑣 =60 𝑥 1000𝑑𝑝 𝑥 𝑛1 Dimana :

V = kecepatan puli (m/s) dp = diameter pulu kecil ( mm) n1 = putaran puli kecil

e. Panjang keliling ( L )

𝐿 = 2𝐶 +2 𝜋(𝐷𝑝 + 𝑑𝑝) +4𝐶1 (𝐷𝑝 − 𝑑𝑝)2

Dimana :

L = panjang sabuk ( mm)

dp = diameter puli kecil ( mm) Dp = diameter puli besar ( mm)

C = jarak sumbu poros (mm)

𝐶 =𝑏+√𝑏2−8(Dp−dp)8 g. Sudut kontak

𝜃 = 180 −57 (𝐷𝑝−𝑑𝑝)𝐶

2.3.3 Poros

Menurut Elemen Mesin Sularso,1987:hal 1, Poros adalah salah satu bagian terpenting dari mesin. Hampir semua mesin meneruskan tenaga bersama-sama dengan putaran. Peranan dalam transmisi seperti itu dipegang oleh poros. Secara garis besarnya poros dibedakan menjadi:

1. Poros transmisi

Poros ini mendapat beban puntir murni atau puntir dan lentur. Daya ditransmisikan kepada poros ini melalui kopling, roda gigi, puli sabuk dan sproket rantai. 2. Spindel

Spindel adalah poros transmisi yang relatif pendek, seperti poros utama mesin perkakas, dimana beban utamanya berupa puntiran. Syarat yang harus dipenuhi oleh poros ini adalah depormasinya harus kecil dan bentuk serta ukurannya harus teliti. 3. Gandar

Gandar adalah poros yang dipasang diantara roda-roda kereta barang dimana, tidak mendapat beban puntir. Gandar ini hanya mendapat beban lentur.

Dalam merencanakan sebuah poros hal-hal penting yang diperhatikan adalah sebagai berikut :

1. Kekuatan poros

Kekuatan poros adalah kekuatan poros untuk menerima beban puntir atau lentur atau gabungannya. Perlu juga diperhatikan jika poros mendapat alur pasak atau

mengalami pengecilan diameter (poros bertingkat). Jadi poros harus kuat dan mampu untuk menerima semua beban tersebut.

2. Kekauan poros

Meskipun poros sudah kuat tetapi jika lenturan atau defleksi puntirannya harus besar, misalnya pada kotak roda gigi. Oleh karena itu disamping kekuatannya harus diperhatikan dan disesuaikan dengan mesin yang akan dilayani.

3. Putaran kritis

Bila putaran suatu mesin dinaikkan maka pada harga tertentu akan menimbulkan getaran yang luar biasa besarnya. Putaran ini disebut putaran kristis. Jika mungkin poros harus direncanakan dengan putaran kerja dibawah putaran kristisnya.

4. korosi

Bahan untuk poros hendaknya bahan yang tahan terhadap korosi, terutama untuk poros yang bersinggungan langsung dengan fluida yang korosif dan poros mesin yang sering berhenti dalam jangka waktu yang lama. Tetapi pada batas-batas tertentu dapat dilakukan perlindungan terhadap korosi.

Berikut rumus untuk pencarian diameter poros :

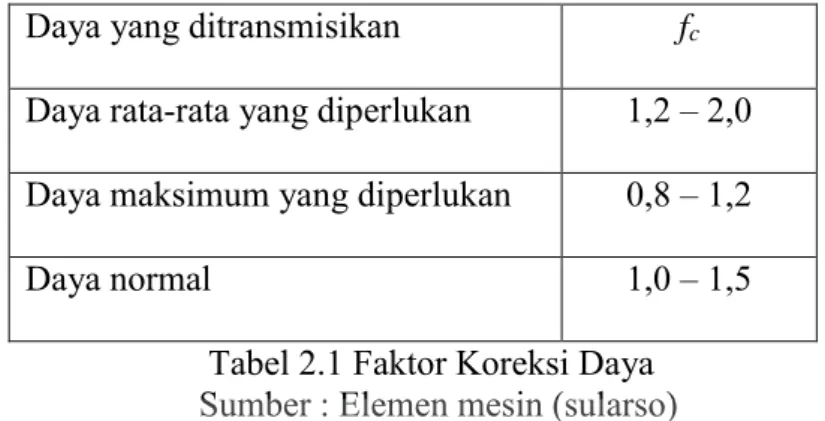

Jika P adalah daya nominal output dari motor penggerak, maka berbagai macam faktor keamanan biasanya dapt diambil dalm perencanaan , sehingga koreksi pertama dapat diambil kecil. Jika faktor koreksi adalah fc ( table.) maka daya rencana pada kW0 sebagai patokan adalah

Pd = fc x P(kW)

Dimana :

P = daya nominal motor Fc = faktor koreksi daya

Jika daya diberikan dalam daya kuda ( Hp ) maka harus dikalikan dengan 0,735 untuk mendapatkan daya dalam kW.

Daya yang ditransmisikan fc

Daya rata-rata yang diperlukan 1,2 – 2,0

Daya maksimum yang diperlukan 0,8 – 1,2

Daya normal 1,0 – 1,5

Tabel 2.1 Faktor Koreksi Daya Sumber : Elemen mesin (sularso)

Jika momen puntir ( disebut juga sebagai momen rencana ) adalah T ( kg; mm) maka T = 9,74 x 105𝑃𝑑

𝑛1

Dimana :

T = momen puntir rencana ( kg . mm) Pd = daya perencanaan

n = putaran normal

bila momen rencana T (kg,mm) dibebankan pada suatu diameter poros ds ( mm),maka

tegangan geser 𝜏 ( kg/mm2) yang terjadi adalah

𝜏 = 𝜋𝑑𝑇 𝑠 3⁄16=

5,1 𝑇 𝑑𝑠3

Maka diperoleh ds dengan rumus

𝑑𝑠 = [5,1𝜏

𝑎 𝐾𝑡𝐶𝑏 𝑇]

1/3

Perhitungan poros dengan beban puntir :

Poros pejal : 𝑑𝑠 ≥ [5,1 𝑥 𝐾𝑡 𝑥 𝐶𝑏 𝑥 𝑇 𝜏 𝑎 ] 1/3 Poros berongga : 𝑑𝑜 ≥ [5,1 𝑥 𝐾𝑡 𝑥 𝐶𝑏 𝑥 𝑇 𝜏 𝑎 ( 1−𝑘4 ) ] 1/3

poros dengan beban lentur : poros pejal : 𝑑𝑠 ≥ [10,2 𝑥 𝐾𝑡 𝑥 𝐾𝑚 𝑥 𝑀 𝜏 𝑎 ] 1/3 poros berongga : 𝑑𝑠 ≥ [10,2 𝑥 𝐾𝑡 𝑥 𝐾𝑚 𝑥 𝑀 𝜏 𝑎 ( 1−𝑘4 ) ] 1/3

poros dengan beban puntir dan lentur

poros pejal : 𝑑𝑠 ≥ [5,1 𝜏 𝑎 . √(𝐾𝑚 𝑥 𝑀 ) 2+ (𝐾𝑡 𝑥 𝑇 ) 2 ]1/3 poros berongga : 𝑑𝑜 ≥ [5,1 ±√(𝐾𝑚 𝑥 𝑀 )𝜏 2+(𝐾𝑡 𝑥 𝑇 ) 2 𝑎 𝑥 ( 1−𝑘4 ) ] 1/3 dimana :

Kt adalah faktor koreksi momen puntir

Kt = 1 untuk beban dikenakan secara halus

Kt = 1-1,5 untuk beban dikenakan dengan sedikit kejutan Kt = 1,5- 3 untuk beban dikenakan untuk kejutan

Km = faktor koreksi momen lentur Km = 1,5 untuk tumbukan halus Km = 1-2 untuk tumbukan ringan Km = 2-3 untuk tumbukan berat Cb adalah faktor koreksi beba lentur Cb = 1 jika tidak ada beban lentur Cb = 1,2-2,3 jika ada beban lentur T adalah torsi atau momen puntir

Fc adalah koreksi daya yang akan ditransmisikan, penentuan fc dapat ditentukan berdasarkan tabel.

𝜏𝑎 = 𝑠𝑓1 𝑥 𝑠𝑓2 𝜎𝑢

Sf1 dan Sf2 adalah faktor keamanan.

Sf1 = 5,6 jika bahan poros yang digunakan dari SF

Sf1 = 6,0 jika bahan poros yang digunakan dari S-C dengan pengaruh massa dan baja

paduan.

Sf2 berkisar 1,3 – 3,0

K adalah perbandingan untuk poros berongga

M adalah momen lentur terbesar yang terjadi pada poros

2.3.4 Roda gigi

Roda gigi merupakan salah satu dari kontruksi transmisi. Roda gigi berfungsi untuk meneruskan gerak atau putaran dari sumber penggerak ke poros yang digerakkan dan juga sebagai perantara. Roda gigi banyak digunakan di industri baik industri baja , kayu lapis perkebunan dan lain-lainnya.

2.3.4.1 Nama-Nama Bagian Roda Gig

Gambar 2.13 Nama – nama bagian roda gigi (www. Wikipedia.com)

Nama-nama bagian utama roda gigi diberikan dalam gambar. Adapun ukurannya dinyatakan dengan diameter lingkaran puncak, yaitu lingkaran khayal yang mengglinding tan pa slip. Ukuran gigi dinyatakan dengan “jarak bagi lingkaran”, yaitu jarak sepanjang

lingkaran jarak bagi antara profil dua gigi yang berdekatan. Profil atau bentuk involut gigi sangat penting agar pemindahan daya dari satu gigi ke gigi yang lain berjalan secara teratur. Hal ini berguna untuk menjaga agar gigi kedua roda gigi yang berada dalam pasangan tidak cepat aus atau rusak. Pada saat satu gigi yang berpasangan akan terlepas hubungannya, maka pasangan gigi berikutnya harus mulai berhubungan. Sehingga daya yang dipindahkan dibaca oleh satu pasang gigi saja. Hal ini dapat mengurangi keausan pada permukaan gigi sehingga umur dari roda gigi dapat lebih panjang.

2.3.4.2 Roda Gigi Lurus (Spur Gear)

Roda gigi lurus digunakan bila letak kedua poros-poros penggerak dan poros yang digerakkan-berada dalam posisi sejajar. Daya yang akan ditransmisikan tidak terlalu besar dan putaran poros tidak melebihi 3600 rpm. Secara umum dipakai untuk putaran-putaran rendah dan pada system dimana pengontrolan kebisingan tidak menjadi masalah. Besarnya perubahan transmisi ditentukan oleh perbandingan putaran serta jumlah roda gigi dari masing-masing roda gigi (pinion dan gear).

2.3.4.5 Faktor penunjang yang diperlukan dalam perencanaan roda gigi.

1. Jumlah daya yang dipindahkan. 2. Jumlah putaran per menit. 3. Jumlah gigi.

4. Jenis roda gigi yang direncanakan. 5. Dan lain-lain

2.3.4.6 Perencanaan Angka Transmisi

Dari persamaan

dimana :

i = angka transmisi

n1 = putaran poros 1

n2 = putaran poros 2

2.3.4.7 Perencanaan Pasangan Roda Gigi

Dari hasil perencanaan angka transmisi (i) dapat ditentukan putaran roda gigi pinion, bila putaran kurang dari 3600 Rpm, maka berlaku persamaan :

𝑟𝑣 =𝜔2 𝜔1 = 𝑛2 𝑛1 = 𝑁𝑡1 𝑁𝑡2 = 𝑑1 𝑑2 dimana : rv = perbandingan kecepatan

𝜔 = kecepatan sudut (rad/sec)

n = kecepatan keliling (rpm) Nt = jumlah gigi

d = diameter pitch circle (in)

2.3.4.8 Penentuan Sudut Tekan (θ)

Sudut tekan (θ ) yang umum digunakan adalah sebesar 20˚ atau 25˚. Setelah ditentukan jumlah gigi dan sudut tekan (θ). Dapat ditentukan faktor lewis ( Yp dan Yg) yang dapat dilihat pada tabel (Values for Lewis Form Factor). (lampiran 15)

2.3.4.9 Pemilihan Bahan Roda Gigi

Bahan roda gigi dapat dipilih dari berbagai macam bahan tergantung dari kegunaan roda gigi tersebut. Setelah dipilih bahan yang akan digunakan untuk perencanaan roda gigi, maka nilai σa dan σb dan bahan tersebut dapat ditentukan. Lihat

tabel pemilihan bahan. (lampiran 16)

Dengan mengasumsikan nilai P, diameter pitch line dapat ditentukan dari persamaan : 𝑑 = 𝑧.𝑃𝜋 dimana : d = diameter circle (mm) z = jumlah gigi P = diameter pitch

2.3.4.11 Perhitungan Kecepatan Pitch Line

Setelah mendapatkan nilai diameter pitch line, kecepatan pitch line dapat dihitung dari persamaan :

𝑣𝑝= 60 𝑥 1000𝜋 𝑥 𝑑 𝑥 𝑛

dimana :

Vp = kecepatan pitch line

D = diameter pitch line

n = putaran poros

2.3.4.12 Perhitungan Gaya-gaya yang bekerja

Gaya Tangensial Dapat dihitung dengan : 𝐹𝑡 = 102 𝑥 𝑃𝑑𝑣

dimana :

Ft = gaya Tangensial v = kecepatn pitchline Pd = daya rencana

v fv 3 3 Dimana : Kecepatan rendah (v = 0,5 – 10 m/s) v fv 3 3 Kecepatan sedang (v = 5 – 20 m/s) Kecepatan sedang (v = 20 – 50 m/s) v fv 6 3 v fv 5 , 5 5 , 5

2.3.4.13 Mencari beban lentur yang diizinkan

Fb = σa . m . Y . Fv

dimana :

Fb = beban lentur σa = tegangan geser izin m = tebal roda gigi Y = faktor gigi Fv = diameter pitch

2.3.4.13 Mencari beban permukaan yang diizinkan

FH = Fv . KH . d . 2.𝑧2 𝑧1+𝑧2

Dimana :

FH = beban Permukaan

KH = faktor tegangan material (lampiran 17)

D =diameter pitch line

Z = jumlah gigi

b= 𝐹𝐻𝐹𝑡

Dimana :

b = tebal roda gigi

Ft = gaya tangensial

FH = beban Permukaan

2.4 Pasak

Pasak adalah komponen bagian mesin yang dapat berfungsi sebagai: 1. Pengunci atau pengikat

2. Untuk memindahkan daya atau putaran

2.4.1 Macam-macam Pasak

Berdasarkan bentuknya macam-macam pasak antara lain 1. Pasak empat persegi panjang

Gambar 2.14 Pasak Persegi Panjang Sumber : elemen mesin (sularso)

Pasak empat persegi panjang, lebar dan tebalnya tergantung diameter porosnya, tebal dan lebar ini terdapat dalam table pasak. Bila dibuat tidak berdasarkan table, maka dapat menggunakan rumus sebagai berikut.

b

h

dan

d

b

3

2

4

. Dimana : d = diameter poros b = lebar pasak h = tebal pasak 2. Pasak bujur sangkar3. Pasak bujur sangkar hamper sama dengan pasak empat persegi panjang, hanya tebal dan lebarnya sama.

b = h

Lebar dan tebal pasak juga ditentukan berdasarkan diameter poros.

4

d

h

b

4. Pasak kepala

Pasak kepala juga merupakan pasak yang berpenampang empat persegi panjang, yang dilengkapi dengan kepala yang berfungsi untuk memasang dan melepas pasak.

Gambar 2.15 Pasak Kepala Sumber : elemen mesin (sularso) 5. Pasak splain

Pasak seplain ini adalah poros yang mempunyai alur-alur yang sekaligus berfungsi sebagai pasak.. Contoh pada poros persneling dan poros mesin bor.

Gambar 2.16 pasak splain Sumber : elemen mesin (sularso) 6. Pasak cakra ( pasak tembereng )

Pasak ini berbentuk tembereng lingkaran dan berpenampang empat persegi panjang.

Gambar 2.17 pasak cakra Sumber : elemen mesin (sularso)

2.5.2 Tegangan-tegangan Pada Pasak

Bila pasak digunakan untuk memindahkan daya dari poros ke pully, maka pasak akan menerima gaya akibat momen punter. Gaya ini mengakibatkan tegangan geser.

Sumber : elemen mesin (sularso) Tegangan geser yang terjadi adalah.

l

b

F

g

.

dengan F = gaya yang bekerja b = lebar pasak

l = panjang pasak

Ukuran lebar dan tebal pasak sudah distandardisasikan dan tergantung pada diameter poros, sehingga dalam memilih pasak hanya menghitung panjangnya saja.