Ergonomi partisipatif (Sarah Aznam, dkk) ISSN: 1411-6340

105

PENYEIMBANGAN LINI PERAKITAN MENGGUNAKAN METODE

GENETIC ALGORITHM

UNTUK MENINGKATKAN KAPASITAS

PRODUKSI

Sumiharni Batubara1), Fikri Nuradhi2)

Laboratorium Sistem Produksi

Jurusan Teknik Industri, Fakultas Teknologi Industri, Universitas Trisakti +6281212666576

Email : [email protected]1), [email protected]2)

Pesatnya pertumbuhan industri di Indonesia membuat tingkat persaingan yang sangat tinggi, sehingga perusahaan harus mampu memenuhi keinginan pelanggannya. Ketepatan jumlah dan waktu pengiriman produk merupakan tuntutan yang harus dipenuhi oleh setiap perusahaan.

PT. Braja Mukti Cakra merupakan salah satu perusahaan manufaktur yang bergerak di industri komponen otomotif. Permasalahan yang terjadi pada lini produksiadalah kapasitas produksi tidak dapat memenuhi target produksi. Setelah dilakukan penelitian awal, faktor penyebab tidak terpenuhinya target produksi adalah terdapat ketidakseimbangan pada lini perakitan produk. Untuk menyelesaikan masalah, langkah pertama yang dilakukan adalah membuat klasifikasi skill dari operator. Pada lini perakitan terdapat 22 elemen kerja dan dikelompokkan dalam 2 kelas, yaitu, kelas 0 & 1. Dalam seluruh elemen, elemen 10 & 21 dikategorikan sebagai kelas 1, elemen lainnya masuk kelas 0. Elemen yang termasuk kelas 0 adalah elemen yang dapat digabung dengan elemen lain dalam satu stasiun kerja, sedangkan elemen kelas 1 adalah elemen yang tidak dapat digabung dengan elemen lain dalam satu stasiun kerja. Setelah itu dilakukan perbaikan waktu elemen dengan menggunakan peta proses tangan kiri & tangan kanan menghasilkan penghematan sebanyak 70 detik/produk. Penyeimbangan lini dengan menggunakan metode genetic algorithm menghasilkan completion time sebesar 1032 detik/unit, jumlah stasiun kerja 7 dan kapasitas produksi sebanyak 28 unit/hari, sehingga metode genetic algorithm menghasilkan penghematan waktu sebesar 13.85% dan meningkatkan efisiensi lini sebesar 16%. Berdasarkan hasil perhitungan penyeimbangan lini dengan metode genetic algorithm , target produksi belum tercapai akan tetapi terjadi peningkatan produksi sebesar 4 unit/hari.

Kata Kunci : simple assembly line balancing problem, genetic algorithm, ranked position weight, Peta proses tangan kiri&kanan

1. PENDAHULUAN

1.1 Latar Belakang Masalah

PT. Braja Mukti Cakra merupakan salah satu perusahaan manufaktur yang bergerak di industri komponen otomotif. Perusahaan ini memproduksi part-part dan komponen dari kendaraan jenis besar seperti Drum Brake Assy, Fly Wheel, Shock Absorber, dan lain-lain. Produk drum brake assy yang diproduksi PT. Braja Mukti Cakra terdiri dua model. Pada jam kerja reguler, kapasitas produksi lini perakitan produk drum brake assy hanya mencapai 24 unit/hari pada bulan Agustus 2016, sedangkan jumlah permintaannya mencapai 30 unit/hari. Kapasitas produksi saat ini belum mampu memenuhi permintaan yang ada. Peningkatan kapasitas produksi dapat dilakukan dengan meningkatkan efisiensi lini perakitan.

1.2 Tujuan Penelitian

Melakukan penyeimbangan lini perakitan produk Drum Brake Assy TL 110 dengan menggunakan metode Genetic Algorithm dan metode Ranked Position Weight untuk meningkatkan kapasitas produksi pada PT. Braja Mukti Cakra.

1.3 Batasan Masalah

Berikut adalah batasan dalam melakukan penelitian, dikarenakan keterbatasan waktu dan luasnya permasalahan. Pembatasan masalah pada penelitian ini adalah :

1. Penelitian dilakukan di departemen produksi divisi Line 2 Drum Brake Assy PT. Braja Mukti Cakra.

Ergonomi partisipatif (Sarah Aznam, dkk) ISSN: 1411-6340

106

3. Periode penelitian pada perusahaan selama Agustus 2016.

4. Bahan baku atau komponen yang dibutuhkan dalam proses perakitan dianggap selalu tersedia.

5. Biaya overtime tidak dihitung.

2. LANDASAN TEORI 2.1 Lini Perakitan

lintasan perakitan adalah masalah penentuan jumlah orang atau mesin beserta tugas- tugasnya yang diberikan kepada masing-masing sumber. Setiap workstation yang ada pada lintasan produksi mempunyai kecepatan produksi yang berbeda-beda. Jika tidak dilakukan penyesuaian maka akan mengalami pemborosan waktu pada proses produksi (Gasperz, 2001)

2.2 Simple Assembly Line Balancing Problem

Simple Assembly Line Balancing Problem terbagi menjadi 2 tipe, yakni:

Simple Assembly Line Balancing Problem 1

Simple Assembly Line Balancing Problem 1 adalah mencari cara untuk meminimasi jumlah stasiun kerja dengan waktu siklus tetap.

Simple Assembly Line Balancing Problem 2

Simple Assembly Line Balancing Problem 2 adalah mencari cara untuk meminimasi waktu siklus dengan jumlah stasiun kerja tetap.

2.3 Klasifikasi Lintasan Perakitan

Menurut Groover (2001), ada tiga jenis lintasan perakitan (assembly lines) menurut variasi produk, yaitu:

1. Single Model Lines

Dalam model ini semua komponen atau produk dibuat sama oleh sistem manufaktur.

2. Mix model Lines

Perbedaan komponen atau produk yang dibuat oleh sistem. Tetapi perbedaan ini dapat ditangani oleh sistem tanpa dibutuhkan pergantian persiapan secara fisik secara total atau pergantian peralatan dibutuhkan untuk setiap model.

3. Multi Model Lines

Perbedaan komponen atau produk yang dibuat oleh sistem. Tetapi komponen

dibuat dalam batch karena pergantian persiapan secara fisik atau pergantian peralatan dibutuhkan untuk setiap model.

2.4 METODE ASSEMBLY LINE

BALANCING

Metode penyelesaian persoalan dengan menggunakan line balancing, dikenal tiga metode, yaitu metode heuristic, metode meta-heuristic dan metode simulasi. Berikut ini adalah penjelasan dari metode-metode diatas menurut Gaspersz (2001):

1. Metode Heuristic, yaitu suatu metode yang berdasarkan pengalaman (kualitatif), atau intuisi yang terdiri atas:

Largest Candidate Rule

Alarcu’s

Region Approach atau Killbridge and Wester

Ranked Position Weight 2. Metode Meta-Heuristic merupakan

suatu metode penyelesaian yang menggunakan konsep pendekatan. Menurut Talbi (2009), metaheuristik dapat didefinisikan sebagai metode lanjut (advanced) berbasis heuristic untuk menyelesaikan persoalan optimisasi secara efficient. Adapun yang termasuk metode ini adalah Genetic Algorithm

3. Metode Simulasi yaitu metode yang berdasarkan pengalaman (kualitatif). Simulasi itu sendiri adalah duplikasi dari persoalan dalam kehidupan nyata kedalam metode matematika yang biasanya dilakukan dengan memakai komputer. Adapun yang termasuk kedalam metode simulasi adalah sebagai berikut:

COMSOAL (Computer Method of Sequencing Operation for Assembly Line)

CALB (Computer Assembly Line Balancing or Aided Line Balancing)

ALBACA (Assembly Line Balancing and Comtrol Activity)

2.5 Peta Tangan Kiri & Tangan Kanan

Ergonomi partisipatif (Sarah Aznam, dkk) ISSN: 1411-6340

107

melakukan pekerjaan yang biasanya adalah proses perakitan. Peta ini menggambarkan semua gerakan saat bekerja dan waktu menganggur yang dilakukan oleh tangan kiri dan tangan kanan, juga menunjukkan perbandingan antara tugas yang dibebankan pada tangan kiri dan tangan kanan. Peta ini menggambarkan operasi secara cukup lengkap. Peta ini sangat praktis untuk memperbaiki suatu pekerjaan manual, yakni saat setiap siklus dari pekerja terjadi dengan cepat terus berulang. Peta ini sangat baik untuk menganalisis suatu system kerja sehingga memperoleh perbaikan tata letak peralatan, pola gerakan pekerja yang baik, urut-urutan pekerjaan yang baik. Dengan menggunakan peta ini dapat dilihat dengan jelas pola-pola gerakan yang tidak efisien maupun gerakan-gerakan yang tidak perlu. Dan untuk menjaga agar pekerjaan tetap berada dalam wilayah kerja yang normal maka tidak cukup dengan mengoptimasi lay out saja, namun perlu tambahan pertimbangan anatomi.

Kegunaan peta tangan kiri dan tangan kanan adalah sebagai berikut:

a. Menyeimbangkan gerakan kedua tangan dan mengurangi kelelahan. b. Menghilangkan atau mengurangi

gerakan-gerakan yang tidak efisien dan tidak produktif, sehingga akan mempersingkat waktu kerja.

c. Sebagai alat untuk menganalisis tata letak sistem kerja.

Sebagai alat untuk melatih pekerja yang baru, dengan cara kerja yang ideal.

2.6 Metode Genetic Algorithm

Algoritma genetika terinspirasi dari teori evolusi yang kemudian diadopsi menjadi algoritma komputasi untuk mencari solusi suatu permasalahan yang mempunyai banyak kemungkinan solusi. Teori dasar dari Algoritma Genetika dikembangkan oleh John Holland awal tahun 1975 di Universitas Michigan, Amerika Serikat. Dimana prinsip algoritma genetika diambil dari teori Darwin yaitu setiap makhluk hidup akan menurunkan satu atau beberapa karakter ke anak atau keturunannya. Penyelesaian menggunakan algoritma genetika sangat berpengaruh dari kromosom yang dibangun, dimana kromosom ialah sebuah molekul yang berisi DNA dimana terdapat informasi genetik dalam setiap sel gen yang disimpan.

2.6.1 Karakteristik Genetic Algorithm Genetic Algorithm memiliki karakteristik, yaitu;

- Algoritma dengan pengkodean dari himpunan solusi permasalahan berdasarkan parameter yang telah ditetapkan dan bukan parameter itu sendiri

- Genetic Algorithm mendapatkan pencarian pada sebuah solusi dari sejumlah individu- individu yang merupakan solusi

permasalahan, bukan hanya dari sebuah individu.

- Genetic Algorithm memiliki informasi fungsi objektif (fitness), sebagai cara untuk mengevaluasi individu yang mempunyai solusi terbaik, bukan turunan dari suatu fungsi.

- Genetic Algorithm menggunakan aturan transisi peluang, bukan aturan-aturan deterministik.

-2.6.2 Variabel Genetic Algorithm Fungsi fitness (fungsi tujuan) yang dimiliki oleh masing-masing individu untuk

menentukan tingkat kesesuaian antar individu dengan

kriteria yang ingin dicapai.

- Populasi jumlah individu yang dilibatkan pada setiap generasi.

- Probabilitas terjadinya persilangan (crossover) pada suatu generasi.

- Probabilitas terjadinya mutasi pada setiap individu.

- Jumlah generasi yang akan dibentuk yang menentukan lama penerapan Genetic Algorithm.

2.6.3 Langkah-Langkah Metode Genetic Algorithm

Langkah-langkah dalam menggunakan metode genetic algorithm adalah

- Skema pengkodean yaitu pengkonversian kedalam bentuk individu yang diwakili oleh satu atau lebih kromosom dengan kode tertentu

- Inisialisasi yaitu proses penentuan parameter-parameter seperti ukuran populasi, jumlah generasi, probabilitas crossover, dan probabilitas mutasi

Ergonomi partisipatif (Sarah Aznam, dkk) ISSN: 1411-6340

108

- Seleksi parent yaitu proses pemilihan kromosom dari generasi lama untuk dijadikan orang tua untuk membentuk kromosom baru atau generasi baru

- Crossover yaitu pada tahap ini algoritma ini mempertahankan beberapa solusi terbaik, dan menghilangkan solusi yang kurang bagus. Hasil dari kawin silang sangat tergantung dari kromosom pada generasi lama

- Mutasi yaitu proses penambahan, pengurangan, atau perubahan sebagian kromosom yang diharapkan akan memberikan nilai fitness yang lebih baik. - Generasi Baru yaitu mengganti

sub-kromosom yang ada pada sub-kromosom induk lama dengan hasil dari crossover dan mutasi

- Kriteria penghentian yaitu proses penghentian algoritma

2.7 Metode Ranked Position Weight Groover (2001) menjelaskan bahwa metode ini dikemukakan oleh W.B. Hegelson dan D.P. Birnie pada tahun 1961, sehingga metode pengurutan bobot posisi ini biasa juga disebut dengan metode Hegelson-Birnie. Dalam metode ini dijelaskan bahwa proses perakitan terdiri dari beberapa elemen pekerjaan dengan urutan ketergantungan terhadap elemen pekerjaan sebelumnya. Untuk setiap elemen pekerjaan tersebut diberi bobot. Berdasarkan urutan bobotnya, pekerjaan-pekerjaan dikelompokkan ke dalam sejumlah stasiun kerja dengan memperhatikan waktu siklus yang ditetapkan. Bobot dihitung dengan positional weight. Bobot posisi (positional weight) adalah jumlah dari waktu pekerjaan tersebut dengan waktu pekerjaan yang mengikutinya. Yang dimaksud dengan posisi dari suatu pekerjaan adalah jumlah waktu pelaksanaan pekerjaan tersebut dengan semua waktu pelaksanaan semua pekerjaan yang mengikutinya.

Metode bobot posisi mempunyai kelebihan dalam kecepatan pemecahan masalah keseimbangan lintasan perakitan karena metode ini mudah dan sederhana. Tetapi jika dibandingkan dengan metode heuristik lainnya, hasil keseimbangan lintasan perakitan dari metode ini kurang optimal.

2.7.1 Langkah-langkah Metode Ranked

Position Weight

Metode Ranked Position Weight (Metode bobot posisi) ini dapat dijelaskan dengan langkah-langkah sebagai berikut (Elsayed dan Boucher, 1994):

a. Membuat precedence diagram untuk setiap proses.

b. Menentukan elemen kerja pengikut dari perakitan produk untuk setiap elemennya. c. Menentukan nilai ranked position weight

dari tiap masing-masing elemen kerja. d. Setelah didapatkan nilai rpw, diurutkan

berdasarkan nilai terbesar ke nilai terkecil. e. Melakukan alokasi terhadap elemen per stasiun kerja berdasarkan waktu stasiun maksimal.

f. Setelah semua elemen kerja telah ditugaskan pada stasiun kerja, maka langkah selanjutnya adalah menghitung performansi lini dan kapasitas produksi lini perakitan tersebut.

3. METODOLOGI PENELITIAN

Metodologi penelitian adalah tahapan-tahapan penelitian yang harus dibuat terlebih dahulu sebelum melakukan penelitian. Tujuannya adalah agar penelitian dapat dilakukan dengan lebih terarah sehingga urutan prosesn penelitian menjadi jelas. Selain itu dengan adanya metodologi penelitian dapat mempermudah pemecahan masalah dan menganalisa masalah berdasarkan kaidah-kaidah ilmiah.

Pada penelitian ini terdapat pengolahan yang bertujuan untuk meningkatkan kapasitas produksi dengan menggunakan dua metode penyeimbangan lini, yaitu pada metode pertama dengan metode genetic algorithm dan pada metode kedua dengan metode ranked position weight serta menggunakan metode peta proses tangan kiri & kanan dan klasifikasi operator untuk memperbaiki waktu perakitan dan pembagian per stasiun kerja.

Ergonomi partisipatif (Sarah Aznam, dkk) ISSN: 1411-6340

109

dilakukan mutasi atau tidak. Setelah pengecekan maka terbentuk generasi baru yang berisikan urutan perakitan yang optimal.

Pada metode ranked position weight, pertama menentukan elemen kerja pengikut

dari perakitan produk, lalu menentukan nilai bobot posisi dari tiap elemen, selanjutkan diurutkan berdasarkan nilai bobot posisi terbesar, lalu dialokasikan kesetiap stasiun kerja.

Gambar 1. Flowchart Metodologi Penelitian

Mulai

Penelitian Pendahuluan

Melakukan pengamatan secara langsung di PT. Braja Mukti Cakra dan melakukan wawancara langsung dengan beberapa pihak

di perusahaan

Identifikasi Masalah

Diperlukannya peningkatan kapasitas produksi karena kapasitas produksi saat ini

belum bisa memenuhi target produksi

Studi Pustaka

Kesimpulan dan Saran

Selesai Analisa Hasil

Memberikan usulan untuk menyelesaikan permasalahan yang terjadi pada departemen produksi di Line 2 Drum Brake Assy di PT.

Braja Mukti Cakra

Tujuan Penelitian

Melakukan penyeimbangan lini perakitan produk Drum Brake Assy TL 110 dengan menggunakan metode Genetic Algorithm dan

metode Ranked Position Weight untuk meningkatkan kapasitas produksi pada PT.

Braja Mukti Cakra.

Pengolahan Data

1. Memperbaiki waktu elemen kerja dengan menggunakan Peta Tangan Kiri & Tangan Kanan 2. Menghitung Waktu Baku

3. Mengklasifikasikan Skill operator per elemen 4. Menyeimbangkan lini perakitan dengan menggunakan metode Genetic Algorithm

5. Menyeimbangkan lini perakitan dengan menggunakan metode Ranked Position Weight

Pengumpulan Data

1. Data umum perusahaan.

2. Data jumlah operator dan klasifikasi skill nya 3. Data jam kerja yang diberlakukan

4. Data jumlah produk Drum Brake Assy TL 110 yang dihasilkan 5. Data waktu siklus perakitan produk Drum Brake Assy 6. Precendence Diagram produk Drum Brake Assy TL 110

Ergonomi partisipatif (Sarah Aznam, dkk) ISSN: 1411-6340

110

4. PENGOLAHAN DATA DAN HASIL

4.1 Metode Perusahaan

Sebelum melakukan perhitungan dengan menggunakan metode genetic algorithm dan metode ranked position weight, langkah pertama yang dilakukan adalah menghitung efisiensi lini, balance delay, smoothness index dan kapasitas produksi dari perusahaan. Data-data yang diperlukan untuk perhitungan tersebut adalah waktu normal dan waktu baku.

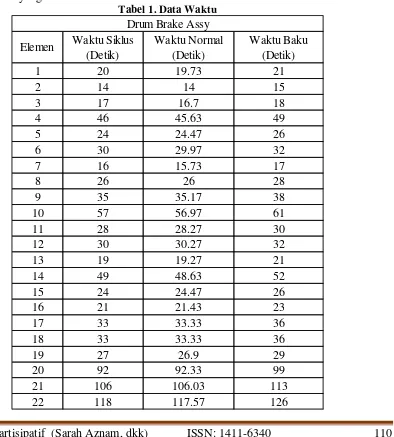

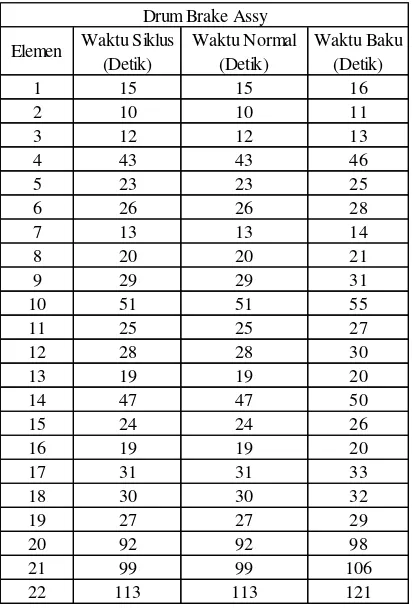

4.1.1 Data Waktu Siklus, Waktu Normal & Waktu Baku

Waktu

siklus

merupakan

lamanya waktu yang dibutuhkan oleh

seorang operator untuk menyelesaikan

satu siklus pekerjaan. Lalu waktu

normal merupakan waktu kerja yang

telah

mempertimbangkan

faktor

penyesuaian. Sedangkan waktu baku

adalah

waktu

yang

sebenarnya

digunakan

operator

untuk

memproduksi satu unit dari data jenis

produk

yang

telah

mempertimbangkan

faktor

kelonggaran. Berikut adalah tabel data

waktu siklus, waktu normal dan waktu

baku.

Tabel 1. Data Waktu

1

20

19.73

21

2

14

14

15

3

17

16.7

18

4

46

45.63

49

5

24

24.47

26

6

30

29.97

32

7

16

15.73

17

8

26

26

28

9

35

35.17

38

10

57

56.97

61

11

28

28.27

30

12

30

30.27

32

13

19

19.27

21

14

49

48.63

52

15

24

24.47

26

16

21

21.43

23

17

33

33.33

36

18

33

33.33

36

19

27

26.9

29

20

92

92.33

99

21

106

106.03

113

22

118

117.57

126

Waktu Baku

(Detik)

Waktu Normal

(Detik)

Waktu Siklus

(Detik)

Elemen

Ergonomi partisipatif (Sarah Aznam, dkk) ISSN: 1411-6340

111

4.1.2. Data Waktu Setup

Setelah didapatkan waktu baku, selanjutkan waktu baku ditambahkan waktu setup. Waktu setup yang dimaksud adalah adalah waktu perpindahan dari satu stasiun ke stasiun lain.

Tabel 2. Data Waktu Baku & Setup Produk

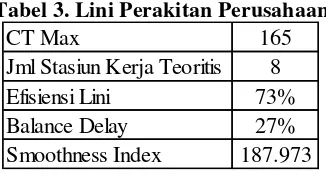

4.1.3. Performansi Lini Perakitan Perusahaan

Berikut adalah tabel hasil perhitungan dari lini perakitan yang dijalankan oleh perusahaan:

Tabel 3. Lini Perakitan Perusahaan

4.2. Metode Peta Tangan Kiri & Tangan Kanan

Pada tahap ini dilakukan analisa peta tangan kiri & tangan kanan untuk memperbaiki waktu menganggur di tiap elemen pada lini perakitan drum brake assy. Berikut adalah analisanya

1 - 0 21 21 0

2 1 21 15 36 0

3 2 36 18 30 84 0

4 3 84 49 133 0

5 4 133 26 159 0

6 5 159 32 191 0

7 - 191 17 30 238 0

8 6,7 238 28 266 0

9 8 266 38 304 0

4 10 9 304 61 30 395 91 1

11 - 395 30 30 455 0

12 11 455 32 487 0

13 10,12 487 21 508 0

14 13 508 52 560 0

15 14 560 26 30 616 0

16 15 616 23 639 0

17 - 639 36 30 705 0

18 17 705 36 741 0

19 16,18 741 29 770 0

8 20 19 770 99 30 899 129 0

9 21 20 899 113 30 1042 143 1

10 22 21 1042 126 30 1198 156 0

1198

165 113

131 79

Completion Time

Skill

CT/Stasiun Completion

Time Waktu Setup

(Detik) Waktu Baku

(Detik) Start

Stasiun Elemen Precedence

Constraints

1

2

3

5

6

7

36

155

CT Max 165

Jml Stasiun Kerja Teoritis 8

Efisiensi Lini 73%

Balance Delay 27%

Ergonomi partisipatif (Sarah Aznam, dkk) ISSN: 1411-6340

112

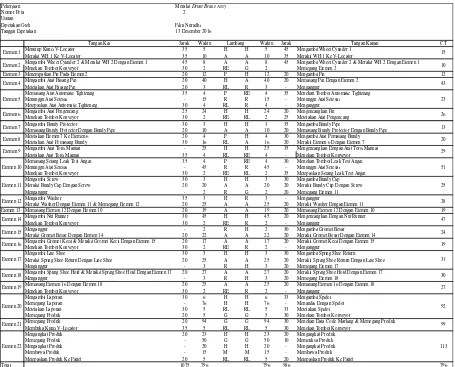

Gambar 2. Peta Tangan Kiri & Tangan Kanan Sekarang

Setelah didapatkan hasil dari peta tangan kiri & tangan kanan sekarang, dianalisa lagi dengan mengurangi waktu menganggur dari tiap pengerjaan. Berikut peta tangan kiri & tangan kanan usulannya.

Merakit Drum Brake Assy

1

Fikri Nuradhi 13 Desember 2016

Tangan Kiri Jarak Waktu Waktu Jarak Tangan Kanan CT

Menganggur - 5 R H 5 45 Mengambil Wheel Cylinder 1

Merakit WH 1 Ke V-Locator 35 10 A A 10 35 Merakit WH 1 Ke V-Locator Menutup Kunci V-Locator 35 5 H R 5 - Menganggur

Menganggur - 4 R H 4 45 Mengambil Wheel Cylinder 2

Merakit WH 2 Dengan Elemen 1 35 8 A A 8 35 Merakit WH 2 Dengan Elemen 1 Menekan Tombol Konveyor 30 2 RE R 2 - Menganggur

Menganggur - 5 R H 5 20 Mengambil Pin

Menempatkan Pin Pada Elemen 2 20 12 P R 12 - Menganggur Mengambil Alat Pasang Pin 20 3 H R 3 - Menganggur

Menganggur - 40 R A 40 20 Memasang Pin Dengan Elemen 2 Meletakan Alat Pasang Pin 20 3 RL R 3 - Menganggur

Memasang Alat Automatic Tightening 35 4 P R 4 - Menganggur

Menganggur - 2 R RE 2 35 Menekan Tombol Automatic Tightening Menunggu Alat Selesai - 15 R R 15 - Menunggu Alat Selesai Melepaskan Alat Automatic Tightening 30 4 RL R 4 - Menganggur Mengambil Alat Pengencang 25 2 H R 2 - Menganggur

Menganggur - 24 R H 24 20 Mengencangkan Pin

Menganggur - 2 R RL 2 25 Meletakan Alat Pengencang

Menekan Tombol Konveyor 30 2 RE R 2 - Menganggur

Menganggur - 3 R H 3 35 Mengambil Bundy Pipe

Mengambil Bundy Protector 30 3 H R 3 - Menganggur

Memasang Bundy Protector Dengan Bundy Pipe 20 10 A A 10 20 Memasang Bundy Protector Dengan Bundy Pipe

Menganggur - 3 R H 3 30 Mengambil Alat Pemasang Bundy

Meletakan Elemen 7 Ke Elemen 6 20 4 P R 4 - Menganggur

Menganggur - 16 R A 16 20 Merakit Elemen 6 Dengan Elemen 7 Meletakan Alat Pemasang Bundy 30 3 RL R 3 - Menganggur

Menganggur - 4 R H 4 35 Mengambil Alat Torsi Manual

Menganggur - 25 R H 25 20 Mengencangkan Dengan Alat Torsi Manual Meletakan Alat Torsi Manual 35 4 RL R 4 - Menganggur

Menekan Tombol Konveyor 30 2 RE R 2 - Menganggur Memasang Selang Leak Test Angin 35 4 P R 4 - Menganggur

Menganggur - 2 R RE 2 30 Menekan Tombol Leak Test Angin Menunggu Alat Selesai - 45 R R 45 - Menunggu Alat Selesai Menganggur - 4 R RL 4 35 Melepaskan Selang Leak Test Angin

Menekan Tombol Konveyor 2 RE R 2 - Menganggur

Menganggur - 3 R H 3 30 Mengambil Bundy Clip

Mengambil Screw 30 3 H R 3 - Menganggur

Merakit Bundy Clip Dengan Screw 20 20 A A 20 20 Merakit Bundy Clip Dengan Screw

Menganggur - 2 R G 2 20 Memegang Elemen 11

Mengambil Washer 35 3 H R 3 - Menganggur

Merakit Washer Dengan Elemen 11 20 25 A A 25 20 Merakit Washer Dengan Elemen 11

Menganggur - 2 R G 2 20 Memegang Elemen 12

Elemen 13 Memasang Elemen 12 Dengan Elemen 10 20 19 A A 19 20 Memasang Elemen 12 Dengan Elemen 10 19

Mengambil Nut Runner 30 2 H R 2 - Menganggur

Menganggur - 45 R H 45 20 Mengencangkan Dengan Nut Runner Menekan Tombol Konveyor 30 2 RE R 2 - Menganggur

Menganggur - 2 R H 2 30 Mengambil Gromet Besar

Merakit Gromet Besar Dengan Elemen 14 20 22 A A 22 20 Merakit Gromet Besar Dengan Elemen 14

Mengambil Gromet Kecil 30 2 H R 2 - Menganggur

Merakit Gromet Kecil Dengan Elemen 15 20 17 A A 17 20 Merakit Gromet Kecil Dengan Elemen 15 Menekan Tombol Konveyor 30 2 RE R 2 - Menganggur

Menganggur - 3 R H 3 30 Mengambil Spring Shoe Return

Mengambil Line Shoe 30 2 H R 2 - Menganggur

Merakit Spring Shoe Return Dengan Line Shoe 20 25 A A 25 20 Merakit Spring Shoe Return Dengan Line Shoe

Menganggur - 3 R H 3 20 Memegang Elemen 17

Mengambil Spring Shoe Hold 30 3 H R 3 - Menganggur

Merakit Spring Shoe Hold Dengan Elemen 17 20 27 A A 27 20 Merakit Spring Shoe Hold Dengan Elemen 17

Menganggur - 3 R H 3 20 Memegang Elemen 18

Memasang Elemen 16 Dengan Elemen 18 20 25 A A 25 20 Memasang Elemen 16 Dengan Elemen 18 Menekan Tombol Konveyor 30 2 RE R 2 - Menganggur

Mengambil Laporan 30 3 H H 3 33 Mengambil Spidol

Memegang Laporan - 84 H H 84 - Menandai Dengan Spidol Meletakan Laporan 30 3 RL RL 3 33 Meletakan Spidol

Menganggur - 2 R RE 2 30 Menekan Tombol Konveyor

Menganggur 20 3 G RE 3 30 Menekan Tombol Data Code Marking

Memegang Elemen 20 20 100 G R 100 - Menganggur

Menganggur - 3 R RE 3 30 Menekan Tombol Konveyor

Membuka Kunci V-Locator 35 5 RL R 5 - Menganggur Mengangkat Produk 20 23 H H 23 20 Mengangkat Produk

Memegang Produk - 50 H I 50 10 Memeriksa Produk

Mengangkat Produk - 20 H H 20 - Mengangkat Produk

Membawa Produk - 15 M M 15 - Membawa Produk

Melepaskan Produk Ke Pallet 20 5 RL RL 5 20 Melepaskan Produk Ke Pallet

Total 1125 866 866 1061 866

Ergonomi partisipatif (Sarah Aznam, dkk) ISSN: 1411-6340

113

Gambar 3. Peta Tangan Kiri & Tangan Kanan Usulan

Dapat dilhat terdapat selisih waktu penyelesaian perakitan drum brake assy dari hasil pengamatan langsung dengan hasil usulan, didapatkan hasil pengamatan langsung sebesar 866 detik per unit nya, sedangkan hasil usulannya adalah sebesar 796 detik. Berdasarkan hasil usulannya, terdapat penghematan waktu sebanyak 70 detik untuk pembuatan satu unit nya.

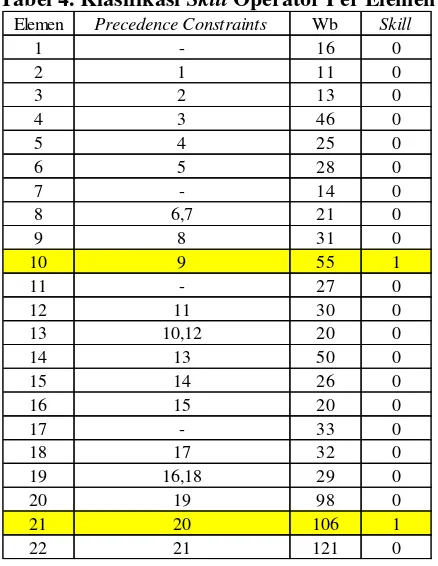

4.3. Klasifikasi Skill Operator

Klasifikasi skill operator per elemen dilakukan berdasarkan kemampuan operator untuk melakukan suatu pekerjaan yang terbagi menjadi beberapa kelas. Klasifikasi skill operator terbagi menjadi dua kelas, yakni kelas 0 dan kelas 1. Pengertian dari kelas 0 adalah suatu pekerjaan yang tidak memerlukan skill tertentu dan pengertian dari kelas 1 adalah suatu pekerjaan yang memerlukan skill atau keahlian tertentu. Berikut adalah tabel klasifikasi skill operator per elemen kerja.

Merakit Drum Brake Assy

2 Fikri Nuradhi 13 Desember 2016

Tangan Kiri Jarak Waktu Waktu Jarak Tangan Kanan CT Menutup Kunci V-Locator 35 5 H H 5 45 Mengambil Wheel Cylinder 1

Merakit WH 1 Ke V-Locator 35 10 A A 10 35 Merakit WH 1 Ke V-Locator

Mengambil Wheel Cylinder 2 & Merakit WH 2 Dengan Elemen 1 45 8 A A 8 45 Mengambil Wheel Cylinder 2 & Merakit WH 2 Dengan Elemen 1 Menekan Tombol Konveyor 30 2 RE G 2 Memegang Elemen 2

Elemen 3 Menempatkan Pin Pada Elemen 2 20 12 P H 12 20 Mengambil Pin 12 Mengambil Alat Pasang Pin 20 40 H A 40 20 Memasang Pin Dengan Elemen 2

Meletakan Alat Pasang Pin 20 3 RL R 3 - Menganggur

Memasang Alat Automatic Tightening 35 4 P RE 4 35 Menekan Tombol Automatic Tightening Menunggu Alat Selesai - 15 R R 15 - Menunggu Alat Selesai Melepaskan Alat Automatic Tightening 30 4 RL R 4 - Menganggur Mengambil Alat Pengencang 25 24 H H 24 20 Mengencangkan Pin Menekan Tombol Konveyor 30 2 RE RL 2 25 Meletakan Alat Pengencang Mengambil Bundy Protector 30 3 H H 3 35 Mengambil Bundy Pipe

Memasang Bundy Protector Dengan Bundy Pipe 20 10 A A 10 20 Memasang Bundy Protector Dengan Bundy Pipe Meletakan Elemen 7 Ke Elemen 6 20 4 P H 4 30 Mengambil Alat Pemasang Bundy Meletakan Alat Pemasang Bundy 30 16 RL A 16 20 Merakit Elemen 6 Dengan Elemen 7 Mengambil Alat Torsi Manual - 25 H H 25 35 Mengencangkan Dengan Alat Torsi Manual Meletakan Alat Torsi Manual 35 4 RL RE 4 - Menekan Tombol Konveyor Memasang Selang Leak Test Angin 35 4 P RE 4 30 Menekan Tombol Leak Test Angin Menunggu Alat Selesai - 45 R R 45 - Menunggu Alat Selesai Menekan Tombol Konveyor 30 2 RE RL 2 35 Melepaskan Selang Leak Test Angin Mengambil Screw 30 3 H H 3 30 Mengambil Bundy Clip Merakit Bundy Clip Dengan Screw 20 20 A A 20 20 Merakit Bundy Clip Dengan Screw Menganggur - 2 R G 2 20 Memegang Elemen 11 Mengambil Washer 35 3 H R 3 - Menganggur

Merakit Washer Dengan Elemen 11 & Memegang Elemen 12 20 25 A A 25 20 Merakit Washer Dengan Elemen 11

Elemen 13 Memasang Elemen 12 Dengan Elemen 10 20 19 A A 19 20 Memasang Elemen 12 Dengan Elemen 10 19 Mengambil Nut Runner 30 45 H H 45 20 Mengencangkan Dengan Nut Runner

Menekan Tombol Konveyor 30 2 RE R 2 - Menganggur Menganggur - 2 R H 2 30 Mengambil Gromet Besar Merakit Gromet Besar Dengan Elemen 14 20 22 A A 22 20 Merakit Gromet Besar Dengan Elemen 14 Mengambil Gromet Kecil & Merakit Gromet Kecil Dengan Elemen 15 20 17 A A 17 20 Merakit Gromet Kecil Dengan Elemen 15 Menekan Tombol Konveyor 30 2 RE R 2 - Menganggur

Mengambil Line Shoe 30 3 H H 3 30 Mengambil Spring Shoe Return Merakit Spring Shoe Return Dengan Line Shoe 20 25 A A 25 20 Merakit Spring Shoe Return Dengan Line Shoe Menganggur - 3 R H 3 20 Memegang Elemen 17

Mengambil Spring Shoe Hold & Merakit Spring Shoe Hold Dengan Elemen 17 20 27 A A 27 20 Merakit Spring Shoe Hold Dengan Elemen 17 Menganggur - 3 R H 3 20 Memegang Elemen 18

Memasang Elemen 16 Dengan Elemen 18 20 25 A A 25 20 Memasang Elemen 16 Dengan Elemen 18 Menekan Tombol Konveyor 30 2 RE R 2 - Menganggur

Mengambil Laporan 30 6 H H 6 33 Mengambil Spidol Memegang Laporan - 76 H H 76 - Menandai Dengan Spidol Meletakan Laporan 30 5 RL RL 5 33 Meletakan Spidol Memegang Produk 20 5 G G 5 30 Menekan Tombol Konveyor

Memegang Produk 20 94 G G 94 30 Menekan Data Code Marking & Memegang Produk Membuka Kunci V-Locator 35 5 RL RL 5 30 Menekan Tombol Konveyor

Mengangkat Produk 20 23 H H 23 20 Mengangkat Produk Memegang Produk - 50 G G 50 10 Memeriksa Produk Mengangkat Produk - 20 H H 20 - Mengangkat Produk Membawa Produk - 15 M M 15 - Membawa Produk Melepaskan Produk Ke Pallet 20 5 RL RL 5 20 Melepaskan Produk Ke Pallet

Total 1075 796 796 986 796

Ergonomi partisipatif (Sarah Aznam, dkk) ISSN: 1411-6340

114

Tabel 4. Klasifikasi Skill Operator Per Elemen

4.4. Data Waktu Siklus, Waktu Baku & Waktu Normal Untuk Metode Usulan

Setelah melakukan analisa menggunakan peta tangan kiri & tangan kanan, didapatkan waktu siklus, waktu normal dengan mempertimbangkan faktor penyesuaian dan waktu baku dengan mempertimbangkan faktor kelonggaran sebagai berikut:

Elemen Precedence Constraints Wb Skill

1 - 16 0

2 1 11 0

3 2 13 0

4 3 46 0

5 4 25 0

6 5 28 0

7 - 14 0

8 6,7 21 0

9 8 31 0

10 9 55 1

11 - 27 0

12 11 30 0

13 10,12 20 0

14 13 50 0

15 14 26 0

16 15 20 0

17 - 33 0

18 17 32 0

19 16,18 29 0

20 19 98 0

21 20 106 1

Ergonomi partisipatif (Sarah Aznam, dkk) ISSN: 1411-6340

115

Tabel 5. Data Waktu Usulan

4.5. Penyeimbangan Lini Perakitan

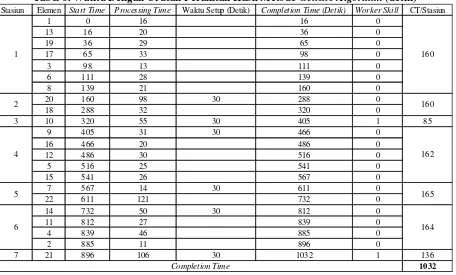

Dengan Metode Genetic Algorithm

Dalam metode genetic algorithm pada penghitungannya menggunakan Probabilitas Crossover sebesar 0.98, 0.8 dan 0.6 dengan metode order-based crossover untuk mencari kromosom untuk generasi baru. Menggunakan probabilitas mutasi sebesar 0.02, 0.2, 0.4

dengan metode pairwaise interchange move. Sehingga mendapatkan generasi baru dengan urutan perakitan baru yang memiliki completion time lebih optimal dibandingkan dengan metode dari perusahaan. Berikut adalah tabel hasil dari generasi baru yang memiliki completion time terbaik :

1 15 15 16

2 10 10 11

3 12 12 13

4 43 43 46

5 23 23 25

6 26 26 28

7 13 13 14

8 20 20 21

9 29 29 31

10 51 51 55

11 25 25 27

12 28 28 30

13 19 19 20

14 47 47 50

15 24 24 26

16 19 19 20

17 31 31 33

18 30 30 32

19 27 27 29

20 92 92 98

21 99 99 106

22 113 113 121

Drum Brake Assy

Elemen Waktu Siklus

(Detik)

Waktu Normal (Detik)

Ergonomi partisipatif (Sarah Aznam, dkk) ISSN: 1411-6340

116

Tabel 6. Waktu Dengan Urutan Perakitan Hasil Metode Genetic Algorithm (detik)

Berdasarkan hasil diatas, dilakukan perhitungan dan didapatkan bahwa hasil penyeimbangan lini pada genetic algorithm dengan probabilitas crossover 0.98 sebesar 1032 detik, jumlah stasiun 7, efisiensi lini 89%, balance delay 11%, smoothness index 85.445889, dan jumlah produksi 28.

4.6. Penyeimbangan Lini Perakitan

Dengan Metode Ranked Position Weight Dalam perhitungan metode ranked position weight dilakukan pengurutan elemen-elemen kerja berdasarkan nilai bobot posisi dari nilai bobot posisi terbesar ke terkecil. Berikut adalah tabel hasil dengan metode ranked position weight

Stasiun Elemen Start Time Processing Time Waktu Setup (Detik) Completion Time (Detik) Worker Skill CT/Stasiun

1 0 16 16 0

13 16 20 36 0

19 36 29 65 0

17 65 33 98 0

3 98 13 111 0

6 111 28 139 0

8 139 21 160 0

20 160 98 30 288 0

18 288 32 320 0

3 10 320 55 30 405 1 85

9 405 31 30 466 0

16 466 20 486 0

12 486 30 516 0

5 516 25 541 0

15 541 26 567 0

7 567 14 30 611 0

22 611 121 732 0

14 732 50 30 812 0

11 812 27 839 0

4 839 46 885 0

2 885 11 896 0

7 21 896 106 30 1032 1 136

1032

1 160

2 160

4 162

5 165

164 6

Ergonomi partisipatif (Sarah Aznam, dkk) ISSN: 1411-6340

117

Tabel 7. Pembagian beban kerja per stasiun

Berdasarkan hasil diatas, dilakukan perhitungan dan didapatkan bahwa hasil penyeimbangan lini pada metode ranked position weight adalah completion time sebesar 1062 detik, jumlah stasiun 8, efisiensi lini 81%, balance delay 19%, smoothness index 108.9678852, dan jumlah produksi 27.

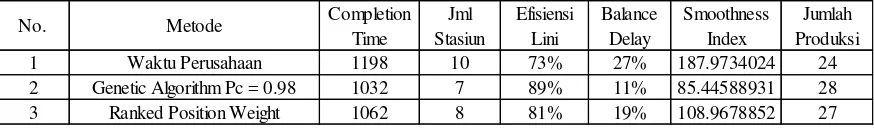

4.7. Perbandingan Perakitan

Setelah melakukan perhitungan dengan keseluruhan metode untuk mencari penyeimbangan lini dengan tujuan meningkatkan jumlah produksi, maka didapatkan hasil yang lebih baik yakni dengan metode Genetic Algorithm. Berikut adalah tabel 10 yang membandingkan metode usulan dengan metode perusahaan.

Tabel 8. Perbandingan penjadwalan

Setelah mengetahui perbandingan tersebut dapat ditarik kesimpulan bahwa dengan menggunakan metode genetic algorithm dapat meminimasi completion time sebesar 13.85% dan dengan menggunakan metode ranked position weight dapat meminimasi completion time sebesar 11.35%.

5. KESIMPULAN

Berdasarkan hasil penelitian yang dilakukan di PT. Braja Mukti Cakra dapat diambil kesimpulan sebagai berikut:

1. Perakitan perusahaan dengan urutan berdasarkan data dari perusahaan menghasilkan completion time sebesar 1198 detik dengan jumlah stasiun sebanyak 10.

1 0 16 16 0

2 16 11 27 0

3 27 13 40 0

4 40 46 86 0

5 86 25 111 0

6 111 28 139 0

7 139 14 153 0

8 153 21 30 204 0

9 204 31 235 0

11 235 27 262 0

3 10 262 55 30 347 1 85 78

12 347 30 30 407 0

13 407 20 427 0

14 427 50 477 0

17 477 33 510 0

15 510 26 30 566 0

18 566 32 598 0

16 598 20 618 0

19 618 29 647 0

6 20 647 98 30 775 0 128 35

7 21 775 106 30 911 1 136 27

8 22 911 121 30 1062 0 151 12

1062 242

Waktu Setup (Detik)

Processing Time (Detik) Start Time

(Detik)

Elemen Stasiun

Alokasi Stasiun Kerja

4 163 0

10

54 Waktu Menganggur CT/Stasiun

Worker Skill Completion Time

(Detik)

26

Completion Time

1 153

2 109

5 137

1 Waktu Perusahaan 1198 10 73% 27% 187.9734024 24

2 Genetic Algorithm Pc = 0.98 1032 7 89% 11% 85.44588931 28

3 Ranked Position Weight 1062 8 81% 19% 108.9678852 27

No. Metode Completion

Time

Jml Stasiun

Efisiensi Lini

Balance Delay

Smoothness Index

Ergonomi partisipatif (Sarah Aznam, dkk) ISSN: 1411-6340

118

2. Penyeimbangan lini dengan menggunakan metode Genetic Algorithm yang menghasilkan completion time sebesar 1032 detik dengan jumlah stasiun sebanyak 7. Sehingga menghasilkan penghematan waktu sebesar 13.85% dan meningkatkan efisiensi lini sebanyak 16%.

3. Penyeimbangan lini dengan menggunakan metode ranked position weight yang menghasilkan completion time sebesar 1062 detik dengan jumlah stasiun sebanyak 8. Metode ini menghasilkan penghematan waktu sebesar 11.35% dan meningkatkan efisiensi lini sebanyak 8%.

4. Berdasarkan perhitungan dengan menggunakan metode genetic algorithm, didapatkan peningkatan kapasitas produksi dari 24 unit/hari menjadi 28 unit/hari dengan target produksi sebanyak 30 unit/hari.

6. DAFTAR PUSTAKA

Chavare, Krantikumar B. & Mulla, Abid M. 2015. Application of Ranked Position Weighted (RPW) Method for Assembly Line Balancing. International Journal for

Research in Applied Science &

Engineering Technology (IJRASET). Vol. 3 Issue VI.

Choi, J.Y. & Lee, C.Y. 1995. A Genetic Algorithm for Job Sequencing Problems with Distinct Due Dates and General Early-Tardy Penalty Weights. Pergamon. Korea Advanced Institute of Science and Technology, Computers Ops Res. Vol 22. No. 8. Pp 857-869.

Dini, Gino & Mura, Michela Dalle. 2016. Worker Skills and Equipment Optimization in Assembly Line Balancing By a Genetic Approach. Procedia CIRP Vol 44. Pisa, Italy, University of Pisa: Elsevier 102-107. Elsayed, A., dan T.O. Boucher. (1994).

Analysis and Control of Production Systems. Prentice Hall International. New Jersey.

Gasperz, V. (2001). Total Quality Management. Gramedia. Jakarta. Groover, M.P. (2001). Automation,

Production Systems, and Computer-AidedManufacturing. Prentice-Hall. The University of Michigan US.

Jungwannatakit, J. Reodecha M.

Chaovalitwongse, P. & Werner, F. 2008.

Algorithm for Flexible Flow Shop Problems with Unrelated Parallel Machines, Setup Times, and Dual Criteria. International Journal Advance Manufacture Technology, Vol. 37: 354-370.

Sutalaksana, Iftikar Z. dkk. Teknik Tata Cara Kerja, Departemen Teknik Industri ITB, Bandung, 2006.