FORMULASI SURFAKTAN-POLIMER UNTUK

SCREENING AWAL CHEMICAL FLOODING PADA

ENHANCED OIL RECOVERY (EOR)

LAPORAN KERJA PRAKTIK

DI PPPTMGB LEMIGAS

Oleh:

Alvira Awalia Hamdani 102316016

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNIK INDUSTRI

UNIVERSITAS PERTAMINA

2019

LEMBAR PERSETUJUAN LAPORAN KERJA PRAKTIK

Judul Kerja Praktik : Formulasi Surfaktan-Polimer untuk Screening Awal

Chemical Flooding pada Enhanced Oil Recovery (EOR) Nama Mahasiswa : Alvira Awalia Hamdani

Nomor Induk Mahasiswa : 102316016 Program Studi : Teknik Kimia

Fakultas : Teknologi Industri

Tanggal Seminar : 13 Agustus 2019

Jakarta, 24 Juli 2019 MENYETUJUI, Pembimbing Instansi

Hestuti Eni S.T, M.Si NIP. 19780118 200604 2 001

Pembimbing Program Studi

Dr.Dita Floresyona NIP. 116154

KATA PENGANTAR

Laporan kerja praktik di PPPTMGB “LEMIGAS” yang berjudul Formulasi Surfaktan untuk Screening Awal Chemical Flooding pada Enhanced Oil Recovery (EOR) disusun sebagai hasil pertanggungjawaban dan bukti tertulis penulis setelah melaksanakan Kerja praktik di PPPTMGB Lemigas selama 2 bulan dari tanggal 14 Mei 2019 hingga 12 Juli 2019.

Penulis mengucapkan puji dan syukur kehadirat Allah SWT yang telah melimpahkan rahmat dan karunia-Nya sehingga dapat menyelesaikan laporan ini tepat pada waktunya. Selama pelaksanaan kerja praktik dan penyusunan laporan, penulis mendapat bantuan dan dukungan dari berbagai pihak. Untuk itu, penulis mengucapkan terimakasih sebesar-besarnya kepada:

1. Eduardus Budi Nursanto Ph.D, selaku Ketua Program Studi Teknik Kimia 2. Dr. Dita Floresyona selaku pembimbing kerja praktik di Universitas Pertamina 3. Hestuti Eni. S.T, M.Si selaku pembimbing kerja praktik di PPTMGB “LEMIGAS” 4. Orang tua dan keluarga penulis yang telah memberikan dukungan materiil dan moral 5. Dinda Ragil Mauliawaty, teman seperjuangan selama prakerin di PPPTMGB

“LEMIGAS”

6. Semua pihak yang telah membantu selama pelaksanaan praktik kerja dan penyusunan laporan ini baik secara langsung maupun tidak langsung

Penulis menyadari bahwa penyusunan laporan ini masih jauh dari sempurna. Semoga laporan ini dapat bermanfaat dan menambah pengetahuan.

DAFTAR ISI

LEMBAR PERSETUJUAN LAPORAN KERJA PRAKTIK ... i

KATA PENGANTAR ... iiii

DAFTAR GAMBAR ... vii

DAFTAR TABEL ... viii

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Tujuan Kerja Praktik ... 3

1.3 Tempat dan Waktu Pelaksanaan Kerja Praktik ... 3

BAB II PROFIL INSTANSI ... 4

2.1 Sejarah Singkat ... 4

2.2 Visi dan Misi ... 7

2.3 Tugas PPPTMGB “LEMIGAS” ... 7

2.4 Jasa PPPTMGB “LEMIGAS” ... 8

2.5 Kegiatan PPPTMGB “LEMIGAS” ... 9

2.6 Struktur Organisasi PPPTMGB “LEMIGAS” ... 9

2.7 Alasan Penempatan Kerja Praktik ... 13

BAB III KEGIATAN KERJA PRAKTIK... 14

3.1 Kegiatan Kerja Praktik ... 14

3.2 Alat dan Bahan ... 14

3.3 Prosedur Screening Bahan Awal ... 14

3.3.1 Pembuatan Brine Water atau air sintetik lapangan X ... 14

3.3.2 Screening Test Surfaktan ... 14

3.3.3 Screening Test Polimer... 15

3.3.4 Formulasi Surfaktan-Polimer ... 15

3.4 Prosedur Screening Test Hasil Formulasi Surfaktan ... 15

3.4.2 Pengukuran Nilai IFT ... 15

3.4.3 Pengukuran Viskositas ... 16

BAB IV HASIL KERJA PRAKTIK ... 18

4.1 Screening Test Bahan Baku ... 18

4.1.1 Uji Kompatibilitas dan IFT pada Surfaktan Nabati-400 ... 18

4.1.2 Uji Viskositas pada Polimer MF 6012 ... 20

4.2 Screening Test Formulasi Surfaktan-Polimer (SP) ... 22

BAB V TINJAUAN TEORITIS... 26

3.1 Enhanced Oil Recovery (EOR) ... 26

3.2 Surfaktan ... 28

3.2.1 Surfaktan dalam Industri Perminyakan ... 30

3.2.2 Screening Test Surfaktan Sebelum Injeksi Kimia ... 31

3.3 Polimer ... 32

3.3 Formulasi Surfaktan-Polimer ... 33

3.4 Surfaktan Nabati-400 ... 34

3.5 Polimer PA-12 ... 34

3.6 Keterkaitan Enhanced Oil Recovery (EOR) dengan Teknik Kimia ... 34

BAB VI KESIMPULAN DAN SARAN ... 35

6.1 Kesimpulan ... 35

6.2 Saran ... 35

DAFTAR GAMBAR

Gambar 1. Produksi vs konsumsi minyak bumi di Indonesia ... 1

Gambar 2. Densitymeter ... 16

Gambar 3. Spinning Drop IFT ... 16

Gambar 4. Viscosity Rheometer ... 17

Gambar 5. Surfaktan nabati-400 ... 18

Gambar 6. Larutan surfaktan nabati-400 dengan berbagai konsentrasi ... 19

Gambar 7. Grafik IFT surfaktan nabati-400 ... 20

Gambar 8. Polimer PA-12 ... 21

Gambar 9. Larutan induk polimer PA-12 5000 ppm ... 21

Gambar 10. Grafik viskositas polimer PA-12 ... 22

Gambar 11. Grafik IFT Surfaktan Nabati 400 2% + Polimer PA-12 ... 23

Gambar 12. Grafik IFT Surfaktan Nabati-400 1% + Polimer PA-12 ... 23

Gambar 13. Grafik Viskositas Polimer PA-12 + Surfaktan Nabati-400 2% ... Error! Bookmark not defined. Gambar 14. Grafik Viskositas Polimer PA-12 + Surfaktan Nabati-400 1% ... 24

Gambar 15. Chemical Flooding ... 28

DAFTAR TABEL

Tabel 1. Hasil Compatibility Test Surfaktan Nabati-400 ... 19 Tabel 2. Nilai HLB dan aplikasinya ... 30

BAB I

PENDAHULUAN

1.1 Latar Belakang

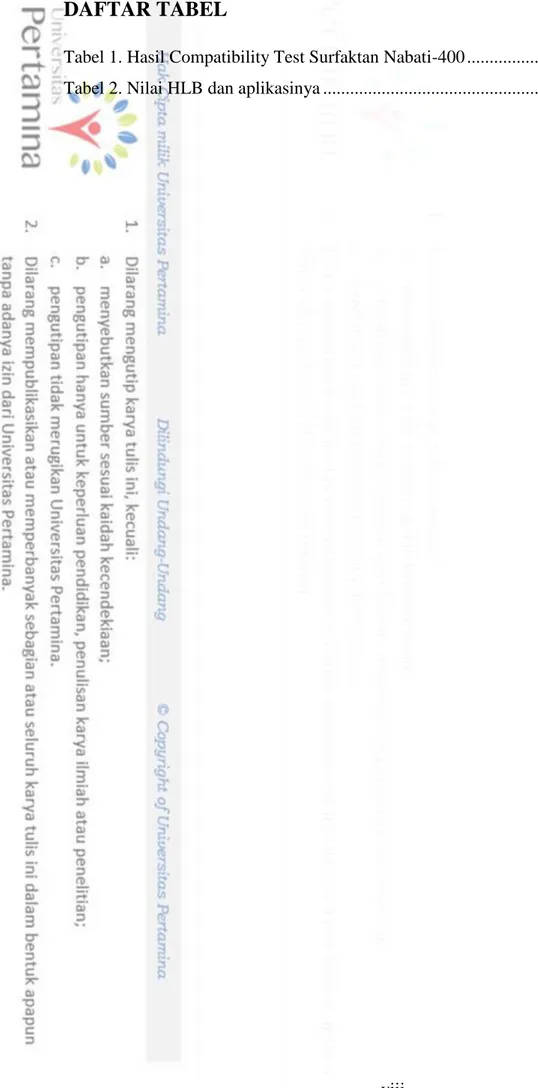

Industri perminyakan saat ini menghadapi tantangan yang mendesak untuk meningkatkan produktivitas sumur akibat meningkatnya permintaan minyak dari hari ke hari. Di sisi lain, penemuan ladang minyak baru sangat terbatas. Saat ini, sebagian besar reservoir berada pada kondisi matang dengan tingkat produksi rendah. Sumber energi alternatif belum memenuhi permintaan energi dunia, karena itu minyak mentah masih memainkan peran penting dalam konsumsi energi di masa depan. Mempertimbangkan fakta bahwa dengan mengeksploitasi sumur menggunakan metode konvensional masih banyak minyak yang tersisa di reservoir, penerapan Enhanced Oil Recovery (EOR) menjadi sangat penting untuk menjamin kelanjutan pasokan minyak mentah.(Nagy, Sallai, Bartha, & Vágó, 2015)

Gambar 1. Produksi vs konsumsi minyak bumi di Indonesia (Crude Oil Pick, 2017)

EOR merupakan metode yang didalamnya terdapat proses injeksi suatu material ke dalam reservoir yang dapat memberikan perubahan seperti perubahan dalam komposisi minyak, rasio mobilitas, dan menghasilkan interaksi fluida dan minyak yang diinginkan. Interaksi ini termasuk di dalamnya menurunkan tegangan antarmuka atau

Inter Facial Tension (IFT), meningkatkan sifat aliran, memodifikasi keterbasahan dan membantu mengembangkan phase behavior yang diinginkan. Dengan adanya interaksi tersebut dihasilkan kondisi yang menguntungkan dalam meningkatkan pengurasan minyak. Berdasarkan material yang diinjeksikan, EOR terbagi menjadi beberapa bagian, diantaranya metode termal (steam), metode kimia (surfaktan, polimer dan alkalin), metode solvent-miscible (CO2 dan N2) dan lainnya (mikroba).(Buanasari & Pramudono, 2017)

EOR adalah bidang yang menantang untuk berbagai disiplin ilmu. Sudah banyak penelitian tentang EOR, yang sebagian besar publikasi menyebutkan bahwa chemical flooding adalah metode paling sukses dalam meningkatkan pemulihan minyak. Berdasarkan hasil dalam dua dekade terakhir surfaktan dan polimer telah menunjukkan lebih banyak potensi untuk efisiensi EOR yang lebih tinggi daripada metode lainnya. Proyek penelitian dan pengembangan surfaktan dan polimer untuk EOR biayanya sangat mahal terutama untuk tes di lapangan, oleh karena itu, diperlukan screening awal untuk mengurangi biaya dan memperkirakan efisiensi potensial dari komposisi surfaktan yang diuji.(Myers, 2006)

Pada formulasi surfaktan-polimer kali ini digunakan jenis surfaktan nabati dan polimer Partially hydrolyzed polyacrylamide (HPAM). Surfaktan nabati mulai diaplikasikan dalam industri perminyakan karena bersifat biodegradable dan konsentrasi misel kritis (CMC) yang lebih rendah. Surfaktan nabati-400 yang digunakan merupakan jenis surfaktan anionik, yang diketahui mempunyai kemampuan menurunkan tegangan antar muka (IFT) yang paling baik. (Kamal, Hussein, & Sultan, 2017) Sedangkan, polimer yang digunakan yaitu PA-12 merupakan jenis polimer HPAM. Polimer HPAM adalah polimer yang paling sering digunakan dalam EOR, yang mana bersifat tahan terhadap bakteri, memiliki kekentalan yang baik dan dapat digunakan hingga suhu 90 °C. (Abidin, Puspasari, & Nugroho, 2012). Formulasi surfaktan-polimer kali ini akan diaplikasikan pada lapangan minyak X, yang mana

minyak X merupakan minyak berat sehingga dibutuhkan surfaktan yang baik dalam menurunkan IFT dan polimer yang cukup kental. Dua hal ini dapat ini dicoba dipenuhi dengan penggunaan surfaktan nabati-400 dan polimer PA-12.

1.2 Tujuan Kerja Praktik

Adapun tujuan umum dari pelaksanaan kerja praktik adalah:

1. Mahasiswa diharapkan dapat meningkatkan kemampuan Hard Skill dan Soft Skillnya.

2. Mahasiswa bisa mengaplikasikan teori yang telah dipelajari pada bangku perkuliahan serta mendapatkan gambaran yang lebih komprehensif mengenai lingkungan kerja.

3. Sebagai salah satu syarat untuk menyelesaikan studi di Program Studi S1 Teknik Kimia Universitas Pertamina.

Selain itu, berikut merupakan tujuan khusus dari pelaksanaan kerja praktik:

1. Mendapatkan formulasi surfaktan-polimer yang cocok untuk chemical flooding dalam enhanced oil recovery, dengan melakukan uji screening awal meliputi: uji compatibility, uji tegangan antar muka (IFT) dan uji viskositas.

2. Menganalisis pengaruh konsentrasi surfaktan terhadap viskositas larutan surfaktan-polimer

3. Menganalisis pengaruh konsentrasi polimer terhadap tegangan antar muka (IFT) larutan surfaktan-polimer

1.3 Tempat dan Waktu Pelaksanaan Kerja Praktik

Kegiatan kerja praktik dilakukan di Pusat Penelitian dan Pengembangan Teknologi Minyak dan Gas Bumi (PPPTMGB Lemigas) yang berlokasi di Jl. Ciledug Raya No.109, RT.7/RW.5, Cipulir, Kby. Lama, Kota Jakarta Selatan. Kerja praktik dilaksanakan di laboratorium chemical flooding, kelompok peningkatan pengurasan minyak, KP3 Eksploitasi yang dimulai pada tanggal 14 Mei 2019 sampai dengan 12 Juli 2019.

BAB II

PROFIL INSTANSI

2.1 Sejarah Singkat

PPPTMGB “LEMIGAS” awalnya disebut sebagai Lembaga Minyak dan Gas Bumi. Hampir semua pengetahuan, data, dan tenaga ahli di bidang perminyakan dikuasai atau menjadi monopoli perusahaan-perusahaan asing, sedangkan lapangan maupun cadangan migas merupakan milik negara. Hal inilah yang menjadi latar belakang berdirinya Lembaga Minyak dan Gas Bumi. Lembaga Minyak dan Gas Bumi berdiri berdasarkan Surat Keputusan (SK) Menteri Nomor 17/M/Migas/65 tanggal 11 Juni 1965 dan SK Menteri Migas Nomor 208a/M/Migas/65 tanggal 11 Juni 1965 dengan memiliki 3 tugas pokok yaitu riset, pendidikan, dan pelatihan, serta dokumentasi dan publikasi di bidang perminyakan.

Pemerintah menyadari kebutuhan migas akan berkembang dengan pesat. Hal ini harus disertai dengan majunya kemampuan teknis ilmiah dan teknologi, agar migas benar-benar dapat dimanfaatkan bagi kepentingan masyarakat, bangsa, dan Negara. Seiring dengan berkembangnya industri migas di dunia, para pendiri Lembaga Minyak dan Gas Bumi telah mempelajari banyak hal dari pihak-pihak luar. Salah satu diantaranya yaitu kebutuhan suatu lembaga yang melakukan kegiatan litbang di bidang migas untuk disesuaikan dan diterapkan.

Sejak tahun 1977, Lembaga Minyak dan Gas Bumi berubah nama menjadi Pusat Penelitian Teknologi Minyak dan Gas Bumi (PPTMGB LEMIGAS) berdasarkan SK Menteri Pertambangan Nomor 646 Tahun 1977, tanggal 26 Desember 1977. Kemudian PPTMGB “LEMIGAS” berubah nama menjadi PPPTMGB “LEMIGAS” berdasarkan SK Menteri Pertambangan dan Energi Nomor 1092 Tahun 1984, tanggal 5 November 1984. PPPTMGB “LEMIGAS” menjamin bahwa dalam menghasilkan jasa litbang selalu berupaya memenuhi persyaratan standar dan kepuasan pelanggan. Selain itu PPPTMGB “LEMIGAS” melaksanakan perbaikan berkelanjutan terhadap keefektifan Sistem Manajemen Mutu (SMM), serta memastikan bahwa seluruh personil berperan aktif dan bertanggung jawab terhadap pencapaian sasaran mutu sesuai fungsinya.

PPPTMGB “LEMIGAS” sebagai lembaga litbang pemerintah berperan besar dalam perkembangan industri migas melalui penelitian, perekayasaan, dan pengembangan bidang Migas. PPPTMGB “LEMIGAS” beroperasi dalam bidang hulu dan hilir migas. Lembaga ini didirikan sebagai wujud dari kepedulian dan keinginan bangsa Indonesia agar sumber daya alam migas dapat dikelola dengan sebaik-baiknya untuk kesejahteraan rakyat. PPPTMGB “LEMIGAS” melaksanakan penelitian-penelitian terapan dalam mengembangkan teknologi dibidang migas. Kegiatan penelitian ini merupakan wujud tangggung jawab PPPTMGB “LEMIGAS” dalam memberikan sumbangan pemikiran dan pengetahuan kepada pemerintah, menentukan suatu kebijakan, dan memecahkan masalah industri migas. Kemampuan PPPTMGB “LEMIGAS” dalam melaksanakan tugas-tugas penelitian dan pengembangan dari hulu ke hilir merupakan nilai tambah. Keunikan dan kekuatan PPPTMGB “LEMIGAS” memiliki potensi besar untuk dimanfaatkan oleh semua pihak yang berkepentingan dalam bidang migas.

Kuatnya komitmen dalam menjalankan misi ditunjukkan dengan program yang sedang dijalankan, yang sangat menentukan keberhasilan negara dalam pengelolaan energi. Program yang dimaksud yaitu penelitian dan pengembangan Coal Bed Methane (CBM) dalam rangka mendapatkan energi baru bagi kepentingan umum, pengembangan rencana biodiesel dalam rangka memproduksi biodiesel sebagai energi alternatif untuk masa depan, membangun uji percontohan pencampur oli kendaraan atau Lube Oil Blending Plant (LOBP), dan dalam bidang gas bumi. PPPTMGB “LEMIGAS” juga memiliki sistem demonstrasi gas. Sistem ini dapat mensimulasi sistem transportasi gas dari sumbernya sampai ke pengguna langsung.

Menteri pertambangan dan energi menetapkan Surat Keputusan Nomor 1748 tahun 1992 tanggal 31 Desember 1992 untuk menyikapi perkembangan industri migas nasional, dimana “PPPTMGB LEMIGAS” mempunyai tugas pokok melakukan Penelitian dan Pengembangan, Dokumentasi Ilmiah, Pelayanan Jasa Teknologi di bidang Minyak dan Gas Bumi dengan lingkup Teknologi Eksplorasi, Teknologi Eksploitasi, Teknologi Proses, Teknologi Aplikasi, serta Sistem dan Informasi.

PPPTMGB “LEMIGAS” memiliki dasar hukum berdasarkan:

1. Keputusan Menteri Energi dan Sumber Daya Mineral Nomor 150 Tahun 2001 tanggal 2 Maret 2001 dan Nomor 1915 Tahun 2001

tanggal 23 Juli 2001 tentang Organisasi dan Tata Kerja Departemen Energi dan Sumber Daya Mineral.

2. Surat Keputusan Kepala Badan Penelitian dan Pengembangan Energi dan Sumber Daya Mineral Nomor 361.K/12.00/BLB 2002 tanggal 3 April 2002 tentang Tugas Pokok dan Fungsi Koordinator Kelompok Pusat Penelitian dan Pengembangan Teknologi Minyak dan Gas Bumi, dimana dipimpin oleh seorang Kepala Pusat yang bertanggung jawab kepada Badan Penelitian dan Pengembangan Energi dan Sumber Daya Mineral yang terdiri dari:

a. Bagian Tata Usaha

b. Bidang Program dan Afiliasi

c. Bidang Sarana Laboratorium dan Mutu

d. Kelompok Pusat Pengembangan dan Penelitian Teknologi Eksplorasi

e. Kelompok Pusat Pengembangan dan Penelitian Teknologi Eksploitasi

f. Kelompok Pusat Pengembangan dan Penelitian Teknologi Proses

g. Kelompok Pusat Pengembangan dan Penelitian Teknologi Aplikasi Produk

h. Kelompok Pusat Pengembangan dan Penelitian Teknologi Gas Kepala Pusat Penelitian dan Pengembangan Teknologi Minyak dan Gas Bumi Menetapkan Surat Keputusan Nomor 21.K/12/BLM/2003 tentang Struktur Organisasi, Tugas Pokok dan Fungsi Manajemen Mutu PPPTMGB “LEMIGAS” berdasarkan SNI 19-9001-2001 untuk menunjang penerapan sistem manajemen mutu. Kepala Pusat Penelitian dan Pengembangan Teknologi Minyak dan Gas Bumi menetapkan Surat Keputusan tersendiri dengan SNI 19-17025-2000 untuk memenuhi persyaratan kompetensi teknis laboratorium pengujian dan kalibrasi. Dari jenis penelitian di LEMIGAS dibagi menjadi tiga jenis, yaitu:

1. Penelitian yang dilakukan oleh LEMIGAS merupakan kegiatan perumusan masalah yang diprakarsai oleh LEMIGAS sendiri. Tujuannya adalah untuk menumbuhkan kemampuan pengembangan sistem dan metoda baru serta untuk meningkatkan keahlian peneliti.

2. Penelitian berdasarkan kerjasama dengan pihak lain dan perumusannya dilakukan bersama-sama.

3. Konsultasi dan pelayanan teknologi, yaitu pelayanan jasa bagi yang membutuhkan.

2.2 Visi dan Misi 2.2.1 Visi

Visi dari PPPTMGB ”LEMIGAS” adalah terwujudnya PPPTMGB “LEMIGAS” sebagai lembaga penelitian dan pengembangan yang unggul, profesional, dan bertaraf internasional di bidang minyak dan gas.

2.2.2 Misi

Misi dari PPPTMGB “LEMIGAS” antara lain sebagai berikut:

1. Meningkatkan peran PPPTMGB “LEMIGAS” dalam memberikan masukan bagi penyusunan kebijakan pemerintah guna meningkatkan iklim yang kondusif bagi pengembangan industri minyak dan gas.

2. Meningkatkan kualitas jasa penelitian dan pengembangan untuk memberikan nilai tambah bagi klien LEMIGAS.

3. Menciptakan produk unggulan dan mengembangkan produk andalan, 2.3 Tugas PPPTMGB “LEMIGAS”

Tugas dari PPPTMGB “LEMIGAS” antara lain sebagai berikut: 1. Melaksanakan penelitian dan pengembangan.

2. Pelayanan jasa laboratorium dan petunjuk teknologi.

3. Pelayanan pengumpulan, pengolahan, evaluasi, interpretasi, dokumentasi dan penyebaran informasi ilmiah serta penyusunan peristilahan teknis di bidang teknologi eksplorasi, eksploitasi, proses, aplikasi produk, dan urusan tata usaha dan rumah tangga pusat, penyusunan program dan afiliasi serta pengelolaan sarana dan laboratorium mutu.

2.4 Jasa PPPTMGB “LEMIGAS”

Layanan jasa merupakan sarana pendukung untuk meningkatkan kualitas sumber daya PPPTMGB “LEMIGAS”. Dengan interaksi yang kuat dengan industri, sumber daya manusia PPPTMGB “LEMIGAS” memahami betul permasalahan maupun arah perkembangan industri migas baik disisi hulu,hilir, maupun komponen pendukung industri migas seperti semen, pipa, dan bahan/peralatan yang diperlukan.

Hal yang mendorong PPPTMGB “LEMIGAS” perlu melakukan layanan jasa adalah tingginya biaya perawatan peralatan laboratorium dan sarana pendukung lainnya, serta perlunya PPPTMGB “LEMIGAS” melakukan investasi teknologi dalam rangka mendukung litbang yang dilakukan.

Layanan jasa yang tersedia dapat dikategorikan dalam kelompok layanan, di antaranya:

1. Jasa Studi

PPPTMGB “LEMIGAS” memberikan jasa layanan konsultasi atau studi untuk berbagai kepentingan kalangan industri migas mulai dari eksplorasi, produksi, hingga studi lingkungan hilir seperti pengolahan pelumas, pengolahan lingkungan, biodiesel, dan lain-lain.

2. Jasa Laboratorium

Untuk kemudahan pengelolaan jasa laboratorium PPPTMGB “LEMIGAS” dikelompokkan menurut lingkup organisasi, yaitu:

a. Laboratorium Eksplorasi b. Laboratorium Eksploitasi c. Laboratorium Proses

d. Laboratorium Aplikasi Produk e. Laboratorium Gas

f. Laboratorium Kalibrasi

PPPTMGB “LEMIGAS” menerima konsultasi dan pelayanan jasa teknologi serta jasa laboratorium. Komite Akreditasi Nasional (KAN) telah memberikan akreditasi kepada PPPTMGB “LEMIGAS” sebagai laboratorium penguji ISO 17025 dan ISO 90001 pada bulan Juni 1998. Jalannya sampel dapat diterangkan sebagai berikut:

1. Konsumen menyerahkan sampel ke bagian penerimaan sampel. 2. Sampel disalurkan ke laboratorium-laboratorium pengujian. 3. Hasil pemeriksaan di laporkan ke bagian reporting.

4. Dari bagian reporting disampaikan kepada konsumen.

Data yang diterima oleh konsumen telah di evaluasi dan di analisis dengan menggunakan komputer. Hasil yang telah diolah dan rahasia kemudian di publikasikan ke khalayak ramai.

2.5 Kegiatan PPPTMGB “LEMIGAS”

Penelitian dan pengembangan yang dilakukan oleh “LEMIGAS” meliputi bidang-bidang eksplorasi, eksploitasi, proses, teknologi gas dan aplikasi produk. Tujuh program utama untuk penelitian dari PPPTMGB “LEMIGAS” sebagai berikut:

1. Penelitian peningkatan cadangan: untuk meningkatkan penemuan cadangan migas. 2. Penilitian peningkatan pengurasan: untuk meningkatkan produksi dan pengurasan

lapangan minyak dan gas.

3. Penelitian nilai tambah minyak dan gas: untuk meningkatkan nilai setiap barel minyak dan setiap meter kubik gas yang dihasilkan.

4. Penelitian konservasi: untuk mengupayakan konservasi sumber daya migas yang tidak dapat diperbaharui.

5. Penelitian energi pengganti: untuk mendapatkan energi pengganti yang dapat mengurangi beban migas, sehingga sumber daya migas dapat disalurkan kearah yang paling optimal bagi pambangunan

6. Penelitian lingkungan: untuk menunjang pengelolaan dampak industri migas, baik dampak fisik maupun dampak sosial, sehingga dapat memelihara kelestarian lingkungan.

7. Penelitian teknologi material: untuk menggalakkan pembangunan material, bahan dan alat produksi dalam negeri di industri migas, sehingga dapat menunjang pembangunan dan ketahanan nasional.

2.6 Struktur Organisasi PPPTMGB “LEMIGAS”

Peraturan Menteri Energi dan Sumber Daya Mineral Nomor 0030 Tahun 2005 mengenai Organisasi dan Tata Kerja Departemen Energi dan Sumber Daya Mineral serta Surat Keputusan Kepala Badan Penelitian dan Pengembangan ESDM

Nomor 507.K/73/BLB 2006 tentang Tugas dan Fungsi Koordinator Kelompok PPPTMGB “LEMIGAS” dimana Kepala Pusat bertanggung jawab kepada Badan Penelitian dan Pengembangan ESDM yang terdiri atas:

1. Kepala Pusat 2. Bagian Tata Usaha 3. Bagian Program 4. Bagian Afiliasi

5. Bagian Sarana Litbang

6. Kelompok Pusat Pengembangan dan Penelitian (KP3)

Dalam melaksanakan tugas dan fungsinya, masing-masing Kepala Bidang ataupun kelompok didasarkan pada SNI 19-90001-2001; ISO/ICE 17025:2005; OHSAS 18001:1999; dan ISO 14001:2004. Hal ini juga dijelaskan pada dokumen sistem manajemen mutu dan LK3. PPPTMGB “LEMIGAS” memiliki struktur organisasi diantaranya:

1. Bagian Tata Usaha

Bagian ini mempunyai tugas melaksanakan urusan kepegawaian, keuangan, rumah tangga, dan ketatausahaan pusat.

2. Bidang Sarana Penelitian dan Pengembangan

Dalam bidang ini mempunyai tugas melaksanakan pengelolaan sarana dan prasarana penelitian dan pengembangan teknologi pusat.

3. Bidang Program dan Afiliasi

Bidang ini mempunyai tugas melaksanakan penyusunan program, kerjasama penelitian dan pengembangan, pengelolaan dokumentasi dan publikasi di bidang teknologi minyak dan gas bumi.

4. Bidang Sarana Laboratorium dan Mutu

Bidang Sarana Laboratorium dan Mutu mempunyai tugas melaksanakan pengembangan dan pemeliharaan sarana laboratorium serta perumusan dan evaluasi pelaksanaan sistem mutu.

5. Kelompok Pelaksana Penelitian dan Pengembangan (KP3) Eksplorasi

Kelompok Pelaksana Penelitian dan Pengembangan Eksplorasi PPPTMGB “LEMIGAS” mempunyai beberapa laboratorium uji yang mampu melakukan jasa

pengujian dan analisis bermutu tinggi terhadap percontohan batuan. KP3 Eksplorasi terdiri dari 2 kelompok, yaitu:

a. Kelompok Teknologi, meliputi, Laboratorium Statigrafi, Laboratorium Petrografi dan Sedimentologi, dan Laboratorium Kartografi dan Topografi. b. Kelompok Teknologi Geologi, meliputi, Laboratorium Seismik,

Laboratorium Potensial, Laboratorium Panas Bumi, dan Laboratorium Pengolahan Data dan Instrumen.

6. Kelompok Pelaksana Penelitian dan Pengembangan (KP3) Eksploitasi

Kelompok Pelaksana Penelitian dan Pengembangan Eksploitasi PPPTMGB “LEMIGAS” mempunyai beberapa laboratorium untuk melakukan penguujian percontohan pemboran hingga untuk kepentingan penelitian EOR. Setiap kelompok di KP3 Eksploitasi memiliki laboratorium masing-masing, yaitu:

a. Kelompok Evaluasi Formasi, meliputi, Laboratorium Routine Core, Laboratorium Integrated Special Core, Laboratorium Kerusakan Formasi, dan Laboratorium Mekanika Batuan.

b. Kelompok Produksi dan Pemboran, meliputi, Laboratorium Uji Peralatan Produksi, Laboratorium Teknologi Produksi dan Pemboran, dan Laboratorium Material Pemboran.

c. Kelompok Reservoir, meliputi, Laboratorium PVT, Laboratorium Komposisi Fluida, dan Laboratorium Pemodelan Reservoir.

d. Kelompok Peningkatan Pengurasan, meliputi, Laboratorium Gas Flooding, dan Laboratorium Thermal and Chemical Flooding.

7. Kelompok Pelaksana Penelitian dan Pengembangan (KP3) Proses

Kelompok pelaksana Penelitian dan Pengembangan Proses mempunyai tugas melaksanakan penelitian dan pengembangan, dokumentasi dan informasi ilmiah, memberikan pelayanan jasa litbang di bidang teknologi proses minyak dan gas bumi. Setiap kelompok KP3 proses memiliki laboratorium masing-masing yaitu:

a. Kelompok Proses Preparasi, meliputi, Laboratorium Uji Sifat Alir, Laboratorium Oksidasi dan Penguapan, dan Laboratorium Pemisahan.

b. Kelompok Proses Konversi dan Katalisa, meliputi, Laboratorium Preparasi Katalis, Laboratorium Uji Aktivitas dan Pengembangan Proses, dan Subunit Produksi Biodiesel.

c. Kelompok Analitik dan Kimia Terapan, meliputi, Laboratorium Kimia Umum dan Limbah, Laboratorium Spektroskopi Atomik, Laboratorium Spektroskopi Molekuler, dan Laboratorium Kromatografi.

d. Kelompok Bioteknologi, meliputi, Laboratorium Mikrobiologi dan Laboratorium Bioproses.

e. Kelompok Lingkungan, meliputi, Laboratorium Lingkungan. f. Kelompok Engineering dan Pemodelan.

8. Kelompok Pelaksana Penelitian dan Pengembangan (KP3) Aplikasi Produk

Kelompok Pelaksana Penelitian dan Pengembangan Aplikasi Produk mempunyai beberapa laboratorium uji yang mampu melakukan pengujian dan analisis terhadap produk-produk hasil olahannya serta fasilitas/ bahan baku pembantu industri minyak dan gas bumi. Laboratorium di KP3 Aplikasi Produk dirancang untuk menguji material produk migas seperti pelumas, mesin, maupun bahan bakar minyak dan gas. Setiap kelompok di Kelompok Pelaksana Penelitian dan Pengembangan Aplikasi Produk memiliki laboratorium masing-masing, yaitu : Kelompok Pelumas, meliputi :

a. Laboratorium Fisika Kimia Pelumas Industri b. Laboratorium Fisika Kimia Pelumas Otomotif c. Laboratorium Semi Pelumas

Kelompok BBM, meliputi :

a. Laboratorium Fisika Kimia b. Laboratorium Semi Unjuk Kerja c. Laboratorium Unjuk Kerja

9. Kelompok Pelaksana Penelitian dan Pengembangan Gas

Kelompok Pelaksana Penelitian dan Pengembangan Gas memiliki laboratorium penguji Korosi, Uji Tabung, Kromatografi Gas, Sifat Fisika dan Kimia Gas, Separasi Gas dan Kondensat, Transmisi dan Distribusi Gas, serta Laboratorium Uji Pipa. Laboratorium tersebut tersebar di beberapa kelompok yaitu Kelompok

Teknologi Pemanfaatan Gas, Pengembangan Teknologi Analisa Gas, dan Transportasi Gas.

10. Laboratorium Kalibrasi

Laboratorium Kalibrasi PPPTMGB “LEMIGAS” mampu melakukan kalibrasi peralatan pengukuran suhu, tekanan, massa, dan volume. Tugas laboratorium kalibrasi adalah melayani jasa kalibrasi internal dan eksternal. Jasa kalibrasi internal yaitu melayani kalibrasi peralatan laboratorium uji di dalam lingkungan PPPTMGB “LEMIGAS”, sedangkan jasa kalibrasi eksternal melayani peralatan ukur laboratorium uji di luar lingkungan PPPTMGB “LEMIGAS”. Sebagai lembaga penelitian yang mengelola banyak peralatan laboratorium, PPPTMGB “LEMIGAS” perlu melakukan kalibrasi rutin atas peralatan yang digunakan. Hal ini perlu melakukan kalibrasi rutin atas peralatan yang digunakan. Hal ini perlu dilakukan mengingat ketatnya persyaratan pengujian percontoh di lingkungan industri migas.

2.7 Alasan Penempatan Kerja Praktik

Mahasiswa melakukan kerja praktik di Kelompok Pelaksana Penelitian dan Pengembangan (KP3) Eksploitasi khususnya di Kelompok Peningkatan Pengurasan, Laboratorium Chemical Flooding. Alasan penempatan karena mahasiswa tertarik mempelajari peran surfaktan dan polimer dalam meningkatkan kapasitas produksi minyak dari sumur-sumur produksi. Selain itu, dapat mempelajari sintesis surfaktan dalam skala laboratorium.

BAB III

KEGIATAN KERJA PRAKTIK

3.1 Kegiatan Kerja Praktik

Kegiatan yang dilakukan selama melaksanakan kerja praktik meliputi pengujian atau screening awal surfaktan dan polimer untuk aplikasinya pada chemical flooding. Pengujian yang dilakukan berupa uji compatibility, uji Inter Facial Tension

(IFT), uji alir polimer, dan uji viskositas. Dalam praktiknya, mahasiswa menyiapkan larutan surfaktan dan polimer yang akan diuji dengan konsentrasi tertentu juga membuat brine water sumur minyak tertentu.

3.2 Alat dan Bahan

Alat-alat yang digunakan diantaranya: erlenmeyer, gelas kimia, magnetic stirrer, alat timbang Mettler Toledo, densitymeter DMA 4500, Spinning Drop IFT

model TX 500C dan viscosity rheometer. Sedangkan, bahan-bahan yang digunakan diantaranya: surfaktan Nabati-400, polimer PA-12, sampel minyak lapangan X, bahan-bahan kimia untuk pembuatan brine water lapangan X yaitu CaCl2, MgCl2.6H2O, NaHCO3, Na2SO4.10H2O, NaCl dan aquadest.

3.3 Prosedur Screening Bahan Awal

3.3.1 Pembuatan Brine Water atau air sintetik lapangan X

Brine water dibuat sesuai dengan kondisi brine water di lapangan X. Kemudian diaduk menggunakan stirrer selama 4 jam. Selanjutnya, dilakukan filtrasi untuk menyaring partikel-partikel yang tidak larut. Brine water ini digunakan untuk melarutkan surfaktan dan polimer.

3.3.2 Screening Test Surfaktan

Surfaktan nabati-400 sebagai bahan baku formulasi surfaktan-polimer dilakukan screening test terlebih dulu. Surfaktan nabati-400 dilarutkan dalam brine water dengan konsentrasi 0,1; 0,5; 1; 1,5; dan 2%, kemudian diaduk menggunakan stirrer selama 15 menit. Setelah itu diamati kompatibilitas surfaktan dengan brine water dan diukur tegangan antar muka (IFT) dengan alat Spinning Drop IFT.

3.3.3 Screening Test Polimer

Polimer PA-12 sebagai bahan baku formulasi dilakukan screening test

terlebih dahulu. Untuk mempermudah pembuatan larutan, dibuat larutan induk polimer PA-12 dengan konsentrasi 5000 ppm yaitu dengan melarutkan 1 gram polimer dalam 200 gram brine water. Dilanjutkan dengan pengadukan selama 4 jam atau lebih hingga polimer larut sempurna. Setelah itu diamati kelarutan polimer dengan melakukan uji alir. Selanjutnya dibuat larutan polimer dengan konsentrasi 500; 1000; 1500; 2000; 2500 dan 3000 ppm. Kemudian diukur nilai viskositas dari larutan polimer dengan alat viscosity rheometer.

3.3.4 Formulasi Surfaktan-Polimer

Formulasi surfaktan dilakukan dengan mencampurkan surfaktan dengan polimer. Untuk mempermudah formulasi, terlebih dulu dibuat larutan induk surfaktan nabati-400 8% dan larutan induk polimer PA-12 5000 ppm. Setelah itu, dibuat larutan dengan konsentrasi surfaktan tetap yaitu 2% dan 1% dan konsentrasi polimer 500; 1000; 1500; 2000; 2500; dan 3000 ppm.

3.4 Prosedur Screening Test Hasil Formulasi Surfaktan 3.4.1 Compatibility Test

Compatibility test adalah uji kecocokan surfaktan dan polimer terhadap

brine water. Uji ini dilakukan dengan cara membuat larutan surfaktan sesuai konsentrasi formulasi yang telah disebutkan di atas ke dalam brine water.

Selanjutnya, larutan tersebut diaduk menggunakan magnetic stirrer, lalu didiamkan dan diamati apakah surfaktan dan polimer larut dalam brine water atau tidak.

3.4.2 Pengukuran Nilai IFT

Larutan surfaktan-polimer yang telah dilarutkan dalam brine water diukur densitasnya, selanjutnya dilakukan pengukuran IFT dengan alat Spinning Drop IFT.

Cara kerja alat Spinning Drop IFT sebagai berikut: atur kondisi pengukuran terlebih dahulu yaitu pada suhu 70 °C dan 6000 rpm, kemudian alat dibiarkan mencapai suhu yang telah diset. Selanjutnya, larutan surfaktan-polimer yang telah dibuat diisikan ke dalam glass tube dan diberi 2 μL minyak limau. Di dalam glass tube tidak boleh ada gelembung udara karena akan menganggu proses pengukuran. Glass tube dimasukkan ke dalam alat spinning drop IFT. Kamera dan pengatur rotasi mulai dinyalakan. Setiap menit kamera akan mengambil foto. Setelah tidak ada lagi

perubahan dalam gambar, pengukuran dihentikan. Hitung perbedaan densitas minyak dengan larutan surfaktan dan diukur lebar drop minyak tersebut untuk mengetahui nilai IFT antara larutan surfaktan dengan minyak.

Gambar 2. Densitymeter

Gambar 3. Spinning Drop IFT 3.4.3 Pengukuran Viskositas

Larutan surfaktan-polimer yang telah dilarutkan dalam brine water selanjutnya diukur viskositasnya dengan alat viscosity rheometer. Cara kerja alat

viscosity rheometer sebagai berikut: atur kondisi pengukuran terlebih dahulu yaitu dimulai pada suhu 30 °C. Selanjutnya, larutan surfaktan-polimer yang telah dibuat disiapkan sebanyak 16 mL dan dimasukkan ke dalam tabung dan ditutup. Tabung kemudian dipasangkan ke alat viscosity rheometer. Mulai pengukuran dengan menekan tombol play, pengukuran dilakukan selama 4 menit. Viskositas larutan akan langsung terbaca di alat. Untuk pengukuran suhu selanjutnya, diset kembali suhu pengukuran yang diinginkan dan ditunggu terlebih dahulu hingga suhu tercapai baru kemudian dilakukan pengukuran seperti sebelumnya. Pengukuran viskositas

dilakukan pada suhu 30, 50, 70 dan 80 °C. Kemudian, dilakukan ekstrapolasi untuk mendapatkan nilai viskositas larutan pada suhu 107 °C yang sesuai dengan suhu pada reservoir lapangan X.

BAB IV

HASIL KERJA PRAKTIK

4.1 Screening Test Bahan Baku

Screening test bahan baku perlu dilakukan untuk mengetahui kecocokan surfaktan dan polimer terhadap brine water sebelum dilakukan formulasi.

4.1.1 Uji Kompatibilitas dan IFT pada Surfaktan Nabati-400

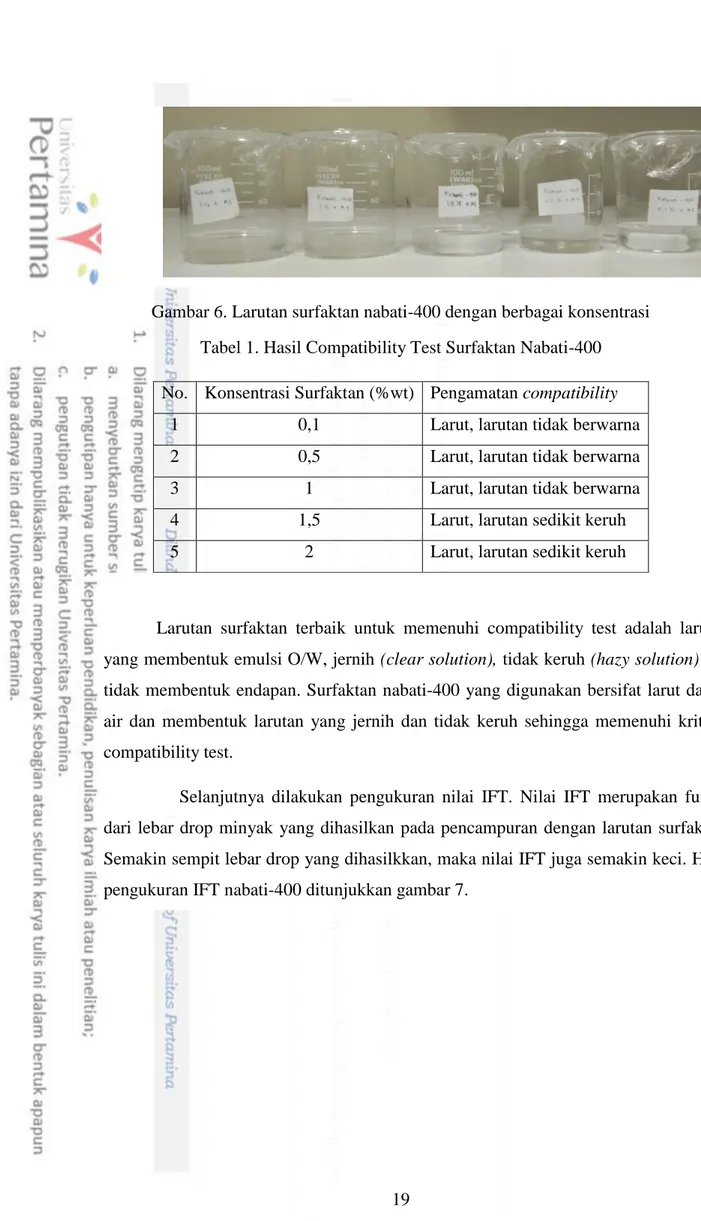

Surfaktan yang digunakan adalah surfaktan nabati-400 yang merupakan hasil penelitian laboratorium chemical flooding. Untuk mengetahui kinerja surfaktan nabati-400 sebagai bahan untuk EOR dilakukan sceening test, diantaranya compatibility dan pengukuran interfacial tension. Screening test dilakukan pada konsentrasi surfaktan 0,1; 0,5; 1; 1,5 dan 2%. Pemilihan konsentrasi surfaktan didasarkan pada perwakilan konsentrasi surfaktan terendah yang akan diinjeksikan ke reservoir. Semakin rendah konsentrasi surfaktan yang diinjeksikan, maka biaya produksi injeksi semakin kecil. Jika konsentrasi surfaktan yang diinjeksikan lebih dari 2%, maka dianggap injeksi surfaktan kurang ekonomis. Larutan surfaktan nabati-400 dan hasil compatibility test surfaktan nabati-400 dengan brine water dapat dilihat pada gambar di bawah ini.

Gambar 6. Larutan surfaktan nabati-400 dengan berbagai konsentrasi Tabel 1. Hasil Compatibility Test Surfaktan Nabati-400 No. Konsentrasi Surfaktan (%wt) Pengamatan compatibility

1 0,1 Larut, larutan tidak berwarna

2 0,5 Larut, larutan tidak berwarna

3 1 Larut, larutan tidak berwarna

4 1,5 Larut, larutan sedikit keruh

5 2 Larut, larutan sedikit keruh

Larutan surfaktan terbaik untuk memenuhi compatibility test adalah larutan yang membentuk emulsi O/W, jernih (clear solution), tidak keruh (hazy solution) dan tidak membentuk endapan. Surfaktan nabati-400 yang digunakan bersifat larut dalam air dan membentuk larutan yang jernih dan tidak keruh sehingga memenuhi kriteria compatibility test.

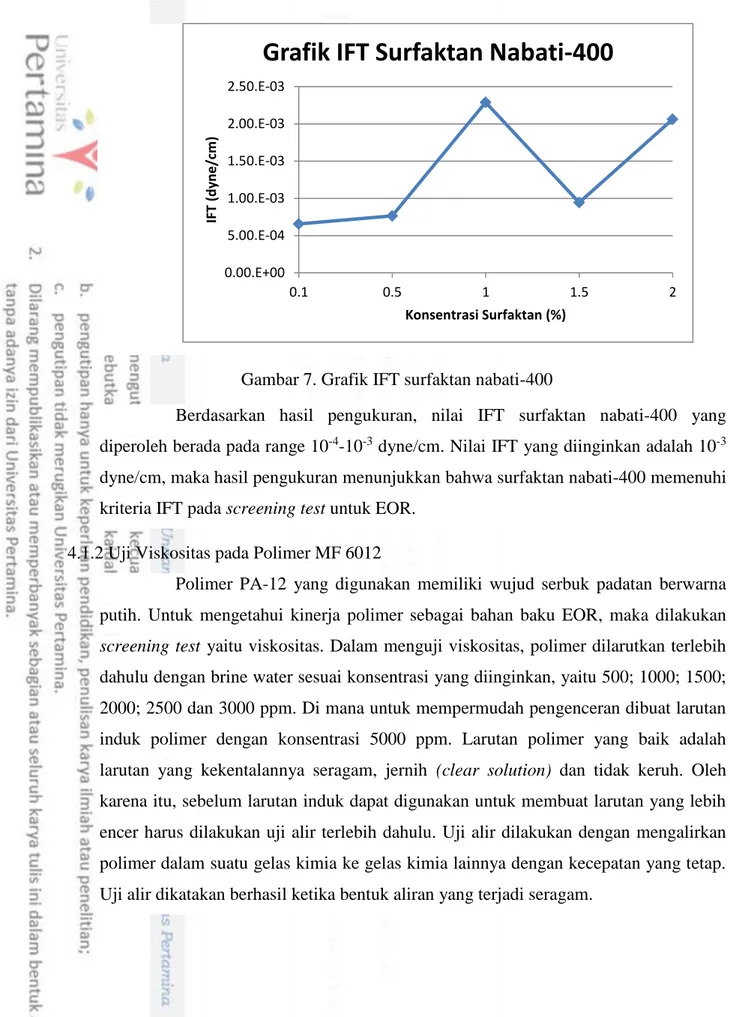

Selanjutnya dilakukan pengukuran nilai IFT. Nilai IFT merupakan fungsi dari lebar drop minyak yang dihasilkan pada pencampuran dengan larutan surfaktan. Semakin sempit lebar drop yang dihasilkkan, maka nilai IFT juga semakin keci. Hasil pengukuran IFT nabati-400 ditunjukkan gambar 7.

Gambar 7. Grafik IFT surfaktan nabati-400

Berdasarkan hasil pengukuran, nilai IFT surfaktan nabati-400 yang diperoleh berada pada range 10-4-10-3 dyne/cm. Nilai IFT yang diinginkan adalah 10-3 dyne/cm, maka hasil pengukuran menunjukkan bahwa surfaktan nabati-400 memenuhi kriteria IFT pada screening test untuk EOR.

4.1.2 Uji Viskositas pada Polimer MF 6012

Polimer PA-12 yang digunakan memiliki wujud serbuk padatan berwarna putih. Untuk mengetahui kinerja polimer sebagai bahan baku EOR, maka dilakukan

screening test yaitu viskositas. Dalam menguji viskositas, polimer dilarutkan terlebih dahulu dengan brine water sesuai konsentrasi yang diinginkan, yaitu 500; 1000; 1500; 2000; 2500 dan 3000 ppm. Di mana untuk mempermudah pengenceran dibuat larutan induk polimer dengan konsentrasi 5000 ppm. Larutan polimer yang baik adalah larutan yang kekentalannya seragam, jernih (clear solution) dan tidak keruh. Oleh karena itu, sebelum larutan induk dapat digunakan untuk membuat larutan yang lebih encer harus dilakukan uji alir terlebih dahulu. Uji alir dilakukan dengan mengalirkan polimer dalam suatu gelas kimia ke gelas kimia lainnya dengan kecepatan yang tetap. Uji alir dikatakan berhasil ketika bentuk aliran yang terjadi seragam.

0.00.E+00 5.00.E-04 1.00.E-03 1.50.E-03 2.00.E-03 2.50.E-03 0.1 0.5 1 1.5 2 IF T (d yn e /c m ) Konsentrasi Surfaktan (%)

Grafik IFT Surfaktan Nabati-400

Gambar 8. Polimer PA-12

Gambar 9. Larutan induk polimer PA-12 5000 ppm

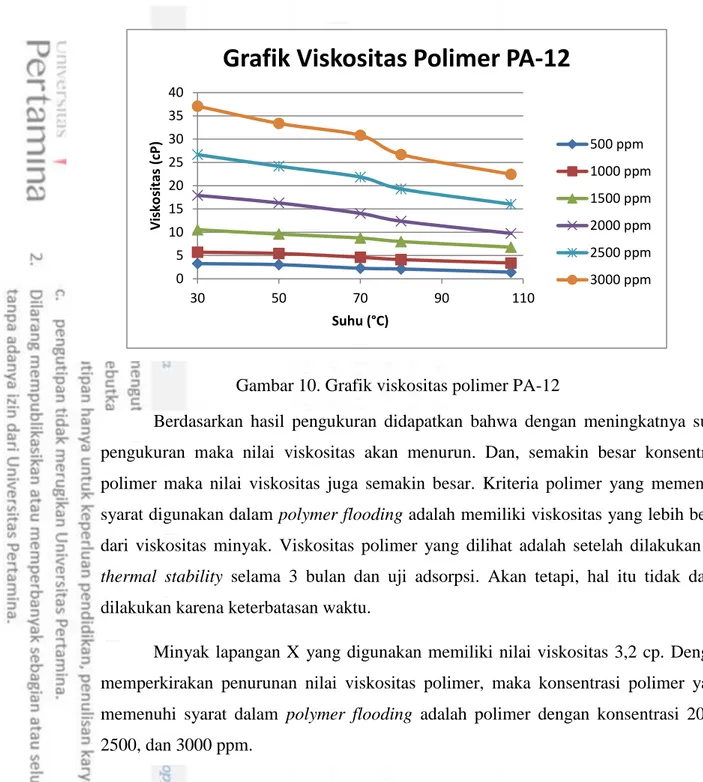

Pengukuran viskositas dilakukan untuk mengetahui karakteristik fluida. Polimer merupakan fluida non newtonian sehingga nilai viskositasnya berubah sesuai

shear rate. Selain itu, viskositas juga bergantung terhadap suhu pengukuran. Pengukuran viskositas dilakukan pada suhu 30,50,70,80 dan 107 °C. Untuk suhu 107

°C, alat yang tersedia tidak dapat mengukur viskositas untuk suhu di atas 100 °C, sehingga nilai viskositas didapatkan dari ekstrapolasi data. Hasil pengukuran viskositas polimer PA-12 dapat dilihat pada gambar 10.

Gambar 10. Grafik viskositas polimer PA-12

Berdasarkan hasil pengukuran didapatkan bahwa dengan meningkatnya suhu pengukuran maka nilai viskositas akan menurun. Dan, semakin besar konsentrasi polimer maka nilai viskositas juga semakin besar. Kriteria polimer yang memenuhi syarat digunakan dalam polymer flooding adalah memiliki viskositas yang lebih besar dari viskositas minyak. Viskositas polimer yang dilihat adalah setelah dilakukan uji

thermal stability selama 3 bulan dan uji adsorpsi. Akan tetapi, hal itu tidak dapat dilakukan karena keterbatasan waktu.

Minyak lapangan X yang digunakan memiliki nilai viskositas 3,2 cp. Dengan memperkirakan penurunan nilai viskositas polimer, maka konsentrasi polimer yang memenuhi syarat dalam polymer flooding adalah polimer dengan konsentrasi 2000, 2500, dan 3000 ppm.

4.2 Screening Test Formulasi Surfaktan-Polimer (SP)

Berdasarkan hasil screening test surfaktan nabati-400, sebenarnya hanya larutan surfaktan saja sudah cukup. Akan tetapi, dikarenakan viskositas minyak yang besar dikhawatirkan mobilitas surfaktan terlalu cepat sehingga penginjeksian tidak akan optimal. Oleh karena itu, digunakan juga polimer yang berfungsi untuk mengatur mobilitas larutan yang diinjeksi. Formulasi surfaktan polimer (SP) dilakukan dengan mencampurkan surfaktan dan polimer, dengan konsentrasi surfaktan tetap dan konsentrasi polimer berubah. Dengan formulasi ini, dapat diketahui pengaruh surfaktan terhadap viskositas dan pengaruh polimer terhadap tegangan antar muka.

0 5 10 15 20 25 30 35 40 30 50 70 90 110 Vi sko si tas (c P) Suhu (°C)

Grafik Viskositas Polimer PA-12

500 ppm 1000 ppm 1500 ppm 2000 ppm 2500 ppm 3000 ppm

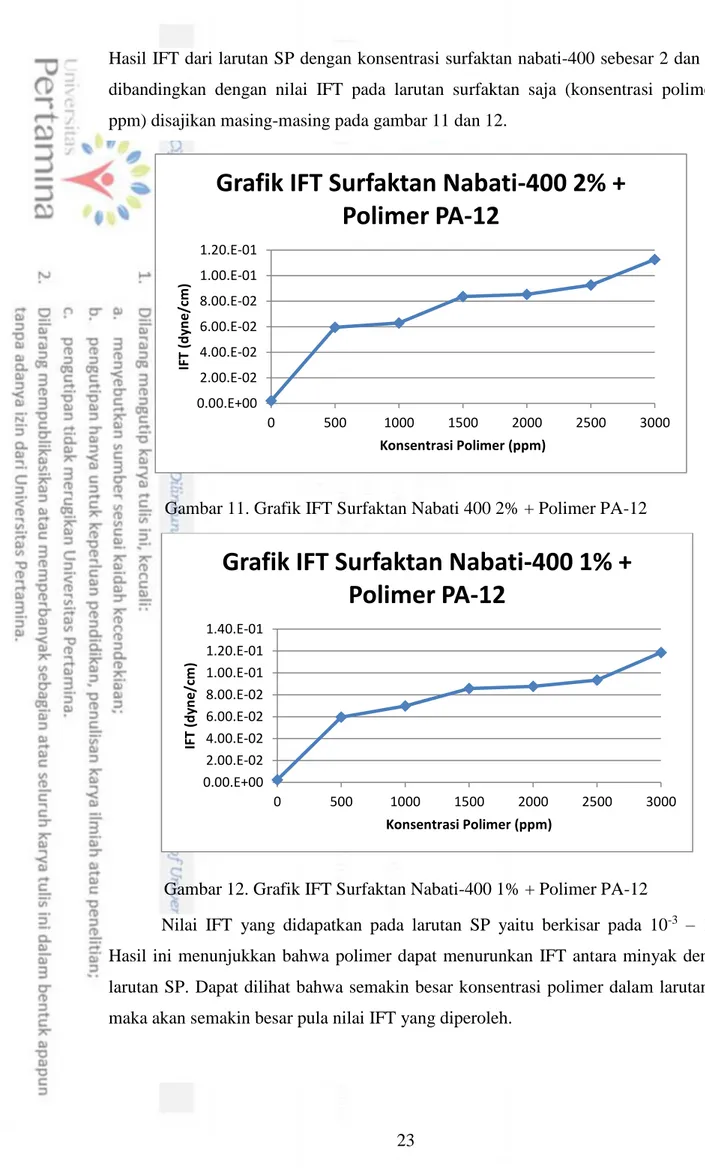

Hasil IFT dari larutan SP dengan konsentrasi surfaktan nabati-400 sebesar 2 dan 1 % dibandingkan dengan nilai IFT pada larutan surfaktan saja (konsentrasi polimer 0 ppm) disajikan masing-masing pada gambar 11 dan 12.

Gambar 11. Grafik IFT Surfaktan Nabati 400 2% + Polimer PA-12

Gambar 12. Grafik IFT Surfaktan Nabati-400 1% + Polimer PA-12

Nilai IFT yang didapatkan pada larutan SP yaitu berkisar pada 10-3 – 10-1. Hasil ini menunjukkan bahwa polimer dapat menurunkan IFT antara minyak dengan larutan SP. Dapat dilihat bahwa semakin besar konsentrasi polimer dalam larutan SP maka akan semakin besar pula nilai IFT yang diperoleh.

0.00.E+00 2.00.E-02 4.00.E-02 6.00.E-02 8.00.E-02 1.00.E-01 1.20.E-01 0 500 1000 1500 2000 2500 3000 IF T (d yn e /c m ) Konsentrasi Polimer (ppm)

Grafik IFT Surfaktan Nabati-400 2% +

Polimer PA-12

0.00.E+00 2.00.E-02 4.00.E-02 6.00.E-02 8.00.E-02 1.00.E-01 1.20.E-01 1.40.E-01 0 500 1000 1500 2000 2500 3000 IF T (d yn e /c m ) Konsentrasi Polimer (ppm)Grafik IFT Surfaktan Nabati-400 1% +

Polimer PA-12

Gambar 13. Grafik Viskositas Polimer PA-12 + Surfaktan Nabati-400 2%

Gambar 14. Grafik Viskositas Polimer PA-12 + Surfaktan Nabati-400 1%

Gambar 13 dan 14 menunjukkan nilai viskositas polimer PA-12 ketika ditambahkan surfaktan nabati-400 2 dan 1%. Berdasarkan nilai viskositas, dapat dikatakan pengaruh surfaktan terhadap viskositas polimer tidak signifikan. Akan tetapi, pada suhu 70 °C dengan konsentrasi surfaktan nabati-400 2% didapatkan anomali nilai viskositas. Secara teori, semakin besar suhu maka akan semakin kecil nilai viskositas. Akan tetapi, dari pengukuran didapatkan nilai viskositas yang lebih besar. Bahkan melebihi viskositas pada suhu 30 °C. Sedangkan, pada larutan SP dengan konsentrasi surfaktan 1 % diperoleh hasil yang sesuai teori. Dengan adanya

0 10 20 30 40 50 30 50 70 90 110 Vi sko si tas (c P) Suhu (°C)

Grafik Viskositas Polimer PA-12 +

Surfaktan Nabati-400 2%

500 ppm 1000 ppm 1500 ppm 2000 ppm 2500 ppm 3000 ppm 0 5 10 15 20 25 30 35 40 30 50 70 90 110 Vi sko si tas (c P) Suhu (°C)Grafik Viskositas Polimer PA-12 +

Surfaktan Nabati-400 1%

500 ppm 1000 ppm 1500 ppm 2000 ppm 2500 ppm 3000 ppmanomali ini, dapat dikatakan bahwa polimer PA-12 yang digunakan tidak tahan terhadap adanya surfaktan dengan konsentrasi yang cukup besar yaitu 2%.

Dari percobaan formulasi surfaktan-polimer yang telah dilakukan dapat diambil kesimpulan bahwa:

1. Hubungan konsentrasi polimer terhadap tegangan antar muka (IFT) surfaktan adalah berbanding lurus, yaitu semakin besar konsentrasi polimer dalam larutan maka akan semakin besar nilai IFT larutan. Atau dengan kata lain polimer meningkatkan nilai IFT.

2. Dengan adanya surfaktan dalam larutan polimer, didapatkan perubahan nilai viskositas yang tidak signifikan. Akan tetapi dengan konsentrasi surfaktan cukup besar (2%) dan pengukuran suhu tinggi, terdapat anomali dalam nilai viskositas. Sehingga dikatakan bahwa polimer bersifat sensitif atau tidak tahan terhadap surfaktan.

3. Dengan mempertimbangkan uraian hasil dari setiap percobaan, diambil kesimpulan bahwa formulasi yang baik adalah pada kosentrasi surfaktan nabati-400 1% dan konsentrasi polimer mulai dari 2000, 2500 hingga 3000 ppm

BAB V

TINJAUAN TEORITIS

3.1 Enhanced Oil Recovery (EOR)

Enhanced Oil Recovery (EOR) adalah suatu metode yang digunakan untuk meningkatkan cadangan minyak pada suatu reservoir dengan cara mengangkat volume minyak yang sebelumnya tidak dapat diproduksi. EOR juga dapat diartikan sebagai metode dalam memaksimalkan kapasitas pada suatu reservoir agar minyak-minyak yang kental, berat, dan permeabilitasnya buruk dapat diangkat ke permukaan.

Secara umum, kegiatan eksploitasi minyak bumi terbagi menjadi tiga fase, yaitu primer, sekunder, dan tersier. Fase primer adalah fase ketika reservoir minyak baru ditemukan, eksploitasi minyak bumi masih mudah dilakukan. Fase sekunder adalah fase ketika produksi minyak mulai turun seiring dengan penurunan tekanan dalam reservoir, Pada fase sekunder, eksploitasi minyak dibantu dengan menginjeksikan air atau gas untuk memberikan tekanan tambahan dalam reservoir dan mendorong minyak mengalir ke sumur produksi. Selanjutnya masuk ke fase tersier di mana kegiatan eksploitasi ditujukan untuk pemulihan atau pengurasan minyak-minyak berat dan pada fase ini metode EOR diterapkan.

Istilah EOR seringkali tertukar dengan Improved Oil Recovery (IOR). Untuk dapat membedakannya, secara umum IOR merupakan metode eksploitasi minyak dengan injeksi fluida yang sudah ada dalam reservoir, contohnya air. Sedangkan, EOR merupakan metode eksploitasi minyak dengan injeksi fluida yang tidak umum terdapat dalam reservoir, contohnya surfaktan. (Sandersen, 2012)

EOR dibagi menjadi beberapa metode, yaitu thermal flooding, chemical flooding, dan miscible flooding. Thermal flooding sebagian besar digunakan untuk minyak berat, mekanismenya dengan menginjeksikan fluida panas seperti steam ke dalam reservoir untuk mengurangi viskositas minyak, dan karenanya memungkinkannya untuk mengalir. Thermal flooding terdiri dari steam flooding dan pembakaran in-situ. Miscible flooding berfokus pada minyak medium dengan nilai API antara 22 dan 31. Mekanisme proses ini didasarkan pada kelarutan. antara gas

yang diinjeksikan dengan minyak dalam reservoir, karena gas larut dalam minyak tersebut maka volume spesifik minyak meningkat yang mana mengurangi viskositas, sehingga memungkinkan minyak mengalir.

Chemical flooding didefinisikan sebagai penambahan zat kimia untuk meningkatkan efisiensi perpindahan mikroskopis dan makroskopis untuk meningkatkan pemulihan minyak. Perpindahan makroskopik mengacu pada perpindahan volumetrik, sedangkan perpindahan mikroskopis mengacu pada perpindahan minyak di pori-pori. Efisiensi perpindahan dapat ditingkatkan dengan menurunkan tegangan antarmuka (IFT) antara fase-fase yang tidak larut. (Khaleel, 2017)

Salah satu contoh dari chemical flooding adalah surfactant flooding. Penambahan surfaktan pada reservior dapat menurunkan tegangan antar muka (IFT) hingga 0,001mN/m antara fluida pemindahan dan minyak sebagai persyaratan untuk memobilisasi sisa minyak. Surfaktan cair yang diinjeksikan ke reservoir merupakan sistem kimia yang kompleks, yang menghasilkan larutan misel. Selama surfactant flooding sangat penting bahwa sistem kompleks membentuk mikroemulsi dengan sisa minyak karena ini mendukung penurunan IFT dan meningkatkan mobilitas. Namun, pembentukan mikroemulsi dapat juga menjadi kerugian yang signifikan, karena mikroemulsi dapat menyumbat pori-pori. Sistem ini juga dapat mengakibatkan tingginya kehilangan surfaktan yang terjadi akibat dari adsorpsi dan partisi fase di dalam reservoir. Kestabilan surfaktan dalam reservoir sangat dibutuhkan karena diketahui bahwa sistem surfaktan sensitif terhadap suhu tinggi dan salinitas tinggi.

Co-surfaktan dapat dicampur ke dalam larutan surfaktan cair untuk meningkatkan sifat-sifat larutan surfaktan. Cosurfaktan dalam larutan surfaktan berfungsi untukmemberikan kondisi optimal sehubungan dengan suhu, tekanan dan salinitas. Polimer juga sering ditambahkan ke larutan surfaktan, untuk meningkatkan viskositas, sehingga menjaga kontrol mobilitas. (Sandersen, 2012)

Gambar 15. Chemical Flooding (Sandersen, 2012) 3.2 Surfaktan

Surfaktan atau surface active agent adalah molekul-molekul yang mengandung gugus hidrofilik (suka air) dan hidrofobik (suka minyak) pada molekul yang sama. Surfaktan terbagi menjadi dua bagian yaitu kepala dan ekor. Gugus hidrofilik berada di bagian kepala (polar) dan hidrofobik di bagia ekor (non polar). Bagian polar molekul surfaktan dapat bermuatan positif, negatif, netral dan amfoter. Umumnya bagian non polar merupakan rantai alkil yang panjang, sementara bagian yang polar (hidrofilik) mengandung gugus hidroksil. (Kamal dkk., 2017)

Gambar 16. Molekul surfaktan dan orientasi surfaktan dalam air (Sandersen, 2012)

Berdasarkan muatannya surfaktan dibagi menjadi empat golongan yaitu:

1. Surfaktan anionik yaitu surfaktan yang bagian alkilnya terikat pada suatu anion. Karakteristiknya yang hidrofilik disebabkan karena adanya gugus ionik yang biasanya berupa gugus sulfat atau sulfonat. Surfaktan anionik merupakan surfaktan yang paling banyak digunakan dan sekitar 50% produksi di dunia. Contohnya alkylbenzene sulfonate sebagai deterjen, asam lemak untuk sabun, lauryl sulfate sebagai agen pembusa, di-alkyl sulfosucinate sebagai agen pembasah, dan lignosulfonates sebagai dispersan.

2. Surfaktan nonionik yaitu surfaktan yang bagian alkilnya tidak bermuatan. Surfaktan nonionik diproduksi sekitar 45% di dunia. Contoh surfaktan nonionik adalah surfaktan yang memiliki gugus fungsi alkohol, fenol, ester,eter atau amida.

3. Surfaktan kationik yaitu surfaktan yang bagian alkilnya terikat pada suatu kation. Sebagian besar dari surfaktan kationik merupakan senyawa yang mengandung nitrogen seperti garam amina berlemak dan amonium kuaterner. Surfaktan ini pada umumnya lebih mahal daripada anionik, karena reaksi hidrogenasi tekanan tinggi yang harus dilakukan selama sintesis. Contoh: garam alkil trimethil ammonium, garam dialkil- dimethil ammonium dan garam alkil dimethil benzil ammonium.

4. Surfaktan amfoter yaitu surfaktan yang bagian alkilnya mempunyai muatan positif dan negatif. Contohnya surfaktan yang mengandung asam amino, betain, fosfobetain. (Thomas M. Schmitt, 2001)

Molekul surfaktan dalam air akan membentuk micelle. Micelle terdiri atas ekor hidrofobik saling bergabung ke tengah akibat dari kepala molekul surfaktan yang bersifat hidrofilik. Konsentrasi ketika terbentuk micelle disebut konsentrasi kritis misel (CMC). Sifat-sifat surfaktan akan berbeda ketika di atas dan di bawah CMC. Pada suhu dan konsentrasi elektrolit tertentu, setiap surfaktan memiliki nilai CMC yang unik. Untuk semua surfaktan, CMC tergantung pada panjang rantai dari ekor hidrofobik, suhu, dan salinitas. CMC berkurang dengan faktor 2 untuk surfaktan ionik dan faktor 3 untuk surfaktan non-ionik untuk setiap penambahan gugus metilena. CMC adalah kriteria penting untuk dipertimbangkan dalam aplikasi EOR. Surfaktan harus berada pada konsentrasi yang lebih tinggi dari CMC untuk mendapatkan IFT yang lebih rendah dan stabilitas busa yang lebih baik. Selain itu, adsorpsi maksimum

surfaktan pada permukaan batuan reservoir terjadi pada CMC, di atas itu adsorpsi tidak meningkat secara signifikan. (Kamal dkk., 2017)

Kriteria penting lainnya untuk karakterisasi surfaktan adalah keseimbangan hidrofilik-lipofilik (HLB). HLB adalah ukuran tingkatan dimana surfaktan tertentu bersifat hidrofilik atau hidrofobik. HLB dapat disesuaikan dengan parameter eksternal yang bervariasi, seperti konsentrasi elektrolit dan suhu larutan atau memanipulasi struktur surfaktan, seperti memvariasikan panjang rantai hidrofobik. (Kamal dkk., 2017). Nilai HLB ditentukan secara empiris, skala HLB berkisar antara 0-20. Nilai HLB yang rendah merupakan indikasi surfaktan hidrofobik atau merupakan emulsi W/O (water in oil), sedangkan nilai HLB yang tinggi menunjukkan bahwa surfaktan bersifat hidrofili atau disebut emulsi O/W (oil in water). (Myers, 2006)

Tabel 2. Nilai HLB dan aplikasinya Skala HLB Aplikasi umum

2-6 Emulsi W/O 7-9 Pembasah 8-18 Emulsi O/W 3-15 Deterjen 15-18 Pelarut

3.2.1 Surfaktan dalam Industri Perminyakan

Surfaktan untuk aplikasi EOR dalam industri perminyakan memerlukan karakteristik tertentu. Karakteristik surfaktan yang dibutuhkan diantaranya:

1. Tahan terhadap kondisi air formasi (brine water) yang mempunyai tingkat salinitas tertentu (5000-30000 ppm) dan kesadahan yang tinggi (> 500 oom) 2. Deterjensi baik pada air sadah

3. Tahan pada suhu tinggi (103 – 115 °C) 4. Memiliki IFT 10-3 – 10-6 dyne/cm 5. Adsorpsi < 0,25%

Surfaktan yang dinjeksikan ke dalam reservoir harus dapat memenuhi karakteristik di atas dan bersifat stabil dalam reservoir karena prosesnya dapat memakan waktu hingga bertahun-tahun. Selain itu injeksi surfaktan harus menghindari adanya pengendapan atau pemisahan fasa lain yang tidak diinginkan.

Dalam industri perminyakan, penggunaan surfaktan dapat diformulasikan dengan polimer, alkali, maupun alkali-polimer untuk meningkatkan recovery minyak. Efektivitas surfaktan dalam menurunkan IFT minyak-air dipengaruhi oleh berbagai faktor, di antaranya jenis surfaktan, konsentrasi surfaktan, karakteristik air formasi, karakteristik batuan core, salinitas dan adsorpsi larutan surfaktan. Jenis surfaktan yang digunakan harus disesuaikan dengan kondisi reservoir khususnya salinitas suhu dan tekanan. Semakin tinggi kesesuaian formula surfaktan dengan kondisi reservoir, maka perolehan minyak bumi akan semakin tinggi.

Surfaktan dapat menurunkan IFT dengan beberapa cara, termasuk mengadsorpsi pada antarmuka minyak-air atau membentuk misel campuran. Aturan umum adalah bahwa IFT harus berkurang menjadi 0,001mN/m untuk mengatasi kekuatan kapiler yang menahan minyak di reservoir. Dengan formulasi SP atau ASP dapat menurunkan IFT menjadi sangat rendah sehingga diharapkan memberikan pemulihan minyak yang maksimum, akan tetapi nilai IFT yang sangat rendah tidak selalu menjamin pemulihan minyak tertinggi karena banyak faktor lain yang mempengaruhi. (Kamal dkk., 2017)

3.2.2 Screening Test Surfaktan Sebelum Injeksi Kimia

Pemilihan surfaktan yang tepat untuk reservoir dilakukan dengan pengujian di laboratorium terlebih dahulu. Beberapa parameter yang diuji di laboratorium adalah

compatibility dan stabilitas kelarutan, phase behavior study, penentuan nilai IFT, viskositas, thermal stability, filtrasi dan adsorpsi. (Sugihardjo, Edward ML Tobing, & Ego Syahrial, 2008)

Menurut Myers, beberapa faktor yang memperngaruhi pemilihan surfaktan untuk EOR di antaranya:

1. Surfaktan menghasilkan IFT yang rendah

2. Compatibility surfaktan dengan brine water maupun aditif lain, seperti polimer 3. Surfaktan tahan dengan kondisi brine water yang memiliki salinitas dan

kesadahan tertentu

4. Surfaktan harus stabil pada kondisi minyak-batuan di dalam reservoir meliputi suhu dan tekanan

Compatibility surfaktan dapat dilihat pada saat melarutkan surfaktan dalam brine water. Larutan yang baik adalah larutan yang jernih (clear solution), tidak keruh

(hazy solution) dan tidak membentuk endapan. 3.3 Polimer

Polimer adalah senyawa kimia yang terdiri dari unit berulang yang disebut monomer. Biopolimer dan polimer sintetik (contohnya PAM dan HPAM) adalah jenis polimer yang biasanya dipertimbangkan oleh industri minyak ketika berusaha meningkatkan viskositas air dan meningkatkan efisiensi penyapuan reservoir. (Thomas, 2016). Berikut penjelasan mengenai jenis polimer yang biasanya digunakan:

3.3.1 Biopolimer

Jenis paling umum dari biopolimer adalah xanthan gum. Xanthan Gum merupakan produk fermentasi yang diproduksi oleh bakteri Xanthamonas campestris. Biopolimer ini terdiri atas monomer seperti glukosa, mannosa dan asam glukuronik. Struktur yang kaku menjadikan xanthan gum memberikan toleransi shear, salinitas dan kesadahan yang baik bila dibandingkan dengan poliakrilamida. Polimer ini kompatibel dengan sebagian besar surfaktan dan cairan injeksi lainnya yang digunakan dalam formulasi pemulihan minyak. Xanthan stabil secara termal dalam kisaran dari 70 °C hingga 90 °C. Meskipun demikian, senyawa ini sangat sensitif terhadap degradasi bakteri ketika disuntikkan ke lapangan yang mengandung daerah suhu rendah di reservoir. Selain itu, telah dilaporkan bahwa xanthan dapat memiliki beberapa cellular debris yang menyebabkan penyumbatan.

3.3.2 Poliakrilamida (PAM)

Poliakrilamida (PAM) dengan berat molekul tinggi (> 1,0 × 106 g / mol) adalah zat pengental pertama yang digunakan untuk larutan polimer dalam perminyakan. PAM stabil hingga 90 ° C pada salinitas normal dan hingga 62 ° C pada salinitas tinggi. Oleh karena itu, pengaplikasiannya agak terbatas hanya untuk operasi on-shore saja. Salinitas tinggi dapat secara signifikan mengurangi sifat viskositas senyawa ini.

3.3.3 Partially hydrolyzed polyacrylamide (HPAM)

Partially hydrolyzed polyacrylamide (HPAM) adalah salah satu polimer paling populer yang digunakan saat ini. HPAM diperoleh melalui hidrolisis parsial PAM atau dengan kopolimerisasi natrium akrilat dengan akrilamida. Keunggulan

HPAM termasuk toleransinya terhadap gaya mekanik tinggi yang ada selama

flooding dalam reservoir, biaya rendah, dan ketahanannya terhadap serangan bakteri. Polimer ini dapat digunakan untuk suhu hingga 99 ° C tergantung pada kesadahan brine water. Beberapa modifikasinya, seperti ko-polimer HPAMAMPS dan poliakrilamida tersulfonasi dapat masing-masing tahan terhadap 104 °C dan 120 °C. Kerugian HPAM terletak pada sensitivitasnya yang tinggi terhadap salinitas brine water, kesadahan dan keberadaan surfaktan atau bahan kimia lainnya. Ini membuatnya sangat tidak efektif di reservoir yang mengandung garam. (Georgy Zzerkalov, 2015).

Polimer yang bersifat sebagai agen kontrol mobilitas yang ideal akan memiliki efektivitas biaya tinggi, tahan terhadap degradasi mikroba, tahan dalam suhu reservoir tinggi (hingga 200 ° C) untuk periode waktu yang lama, compatible ketika dicampur dengan brine water reservoir, memiliki sifat retensi rendah di batuan berpori, tidak sensitif terhadap keasaman (pH) atau berbagai bahan kimia hadir di ladang minyak. (Thomas, 2016).

3.3 Formulasi Surfaktan-Polimer

Formulasi surfaktan merupakan penggabungan antara surfaktan dengan bahan lain sehingga dapat memenuhi kriteria yang diinginkan. Diharapkan hasil formulasi surfaktan dapat menjadi bahan yang cocok dalam meningkatkan kapasitas pengurasan minyak. Dalam chemical flooding terbagi lagi menjadi beberapa bagian yaitu

surfactant flooding, polymer flooding, alkaline flooding, surfactant-polymer (SP) flooding dan alkali-surfactant-polymer flooding (ASP). Dalam laporan kerja praktik kali ini hanya akan dibahas surfactant-polymer (SP) flooding.

Dalam SP flooding, viskositas fluida pemindah ditingkatkan dengan menambahkan polimer untuk meningkatkan efisiensi pengaliran. Sementara itu surfaktan dalam sistem ini dapat meningkatkan efisiensi perpindahan oli dengan mengurangi tegangan antarmuka, mengubah sifat keterbasahan dan pengemulsi minyak. Selain itu, SP flooding dapat menghilangkan masalah kerusakan formasi, efek negatif dari scaling, emulsifikasi dan korosi pada unit pengangkat buatan dan pengolahan minyak.(Zhu, Zhang, Niu, Liu, & Hou, 2012)

Polimer yang digunakan untuk EOR dalam mengoptimasi pendesakan minyak, berfungsi untuk mengontrol mobilitas larutan yang di injeksi. Polimer yang

dapat digunakan biasanya jenis polimer sintetik dan biopolimer. Melihat dari ketersedian bahan di laboratorium, untuk screening awal larutan surfaktan-polimer menggunakan surfaktan nabati-400 dan polimer PA-12.

3.4 Surfaktan Nabati-400

Surfaktan nabati atau sebutan lainnya surfaktan oleokimia merupakan surfaktan yang dihasilkan dari bahan baku berupa lemak atau lipid, seperti metil ester sulfonat, alcohol sulfat, fatty amine, gliserol ester, dan lain-lain. Surfaktan nabati atau oleokimia menjadi lebih menarik penggunaannya dalam industri perminyakan karena biodegradabilitas dan konsentrasi misel kritis (CMC) yang lebih rendah. Surfaktan nabati-400 yang digunakan merupakan jenis surfaktan anionik yang memiliki sifat permukaan yang baik, deterjensi yang sangat baik dan kurang sensitif terhadap kesadahan air. Surfaktan ini dapat disintesis melalui reaksi antara asam karboksilat anhidrida dan garam suatu alkohol. Selanjutnya, garam natrium yang dihasilkan direaksikan dengan epiklorhidrin dengan penambahan katalis untuk menghasilkan surfaktan nabati-400. (Rabiu, Elias, & Oyekola, 2018)

3.5 Polimer PA-12

Polimer yang digunakan dalam polymer flooding yaitu PA-12 merupakan jenis polimer HPAM. Seperti yang telah dijelaskan di atas polimer jenis ini tahan terhadap bakteri akan tetapi memiliki sensitivitas yang tinggi terhadap salinitas brine water, kesadahan dan keberadaan surfaktan. (Thomas, 2016)

3.6 Keterkaitan Enhanced Oil Recovery (EOR) dengan Teknik Kimia

Enhanced Oil Recovery (EOR) merupakan metode yang sangat berguna bagi teknik perminyakan. Salah satu kendala yang akan dihadapi dalam pengaplikasian chemical flooding adalah tingginya biaya bahan baku yaitu surfaktan dan polimer. Untuk menghadapi kendala ini, teknik kimia dapat ikut serta dengan menyediakan surfaktan dan polimer dengan memproduksinya dalam skala industri sehingga biaya yang dikeluarkan akan lebih rendah. Saat ini sintesis surfaktan sebagian besar berfokus pada pengaplikasiannya sebagai bahan pencuci atau deterjen. Diharapkan di masa mendatang lebih banyak surfaktan yang dikhususkan untuk aplikasi lainnya khususnya EOR.

BAB VI

KESIMPULAN DAN SARAN

6.1 Kesimpulan

Setelah melakukan kerja praktik di PPPTMGB “LEMIGAS”, didapatkan berbagai hal yang tidak diperoleh di bangku perkuliahan yaitu pengalaman kerja sama, bertanggung jawab dan mengetahui struktur organisasi serta peranan tiap bagiannya dalam suatu instansi.

Dari formulasi surfaktan-polimer yang telah dilakukan dapat diambil kesimpulan bahwa formulasi yang baik adalah pada kosentrasi surfaktan nabati-400 1% dan konsentrasi polimer mulai dari 2000, 2500 hingga 3000 ppm. Tetapi, agar biaya injeksi lebih rendah maka sebaiknya konsentrasi polimer yang dipilih adalah 2000 ppm. Hubungan konsentrasi polimer terhadap tegangan antar muka (IFT) surfaktan adalah berbanding lurus, yaitu semakin besar konsentrasi polimer dalam larutan maka akan semakin besar nilai IFT larutan. Dengan adanya surfaktan dalam larutan polimer, didapatkan perubahan nilai viskositas yang tidak signifikan. Akan tetapi dengan konsentrasi surfaktan cukup besar (2%) dan pengukuran suhu tinggi, terdapat anomali dalam nilai viskositas. Sehingga dikatakan bahwa polimer bersifat sensitif atau tidak tahan terhadap surfaktan.

6.2 Saran

Setelah melakukan kegiatan kerja praktik di laboratorium chemical flooding,

kelompok peningkatan pengurasan, KP3 Ekspoitasi dari tanggal 14 Mei 2019 hingga 12 Juli 2019, penulis memiliki saran yang ingin disampaikan kepada PPPTMGB “LEMIGAS” yaitu:

1. Dalam penggunaan alat di laboratorium sebaiknya dijadwalkan secara tertulis untuk menghindari adanya penumpukan sampel.

2. Dalam ruangan mahasiswa terdapat juga perpustakaan yang berfungsi sebagai bahan studi literatur dalam menulis laporan kerja praktik.

DAFTAR PUSTAKA

Abidin, A. Z., Puspasari, T., & Nugroho, W. A. (2012). Polymers for Enhanced Oil Recovery Technology. Procedia Chemistry, 4, 11–16.

https://doi.org/10.1016/j.proche.2012.06.002

Buanasari, B., & Pramudono, B. (2017). THE PROCESS OF ENHANCED OIL

RECOVERY (EOR)USING ALKALINE SURFACTANT (AS) FLOODING ON SUKOWATI CRUDE OIL: A COMPARISON STUDY OF MIXED

SURFACTANT. Sainteknol : Jurnal Sains dan Teknologi, 15(1), 25-38–38. https://doi.org/10.15294/sainteknol.v15i1.12386

Crude Oil Pick. (2017). Indonesia peak. Diambil 4 Agustus 2019, dari http://crudeoilpeak.info/indonesia-peak

Georgy Zzerkalov. (2015). Polymer Flooding for Enhanced Oil Recovery. Diambil 17 Juli 2019, dari http://large.stanford.edu/courses/2015/ph240/zerkalov1/

Kamal, M. S., Hussein, I. A., & Sultan, A. S. (2017). Review on Surfactant Flooding: Phase Behavior, Retention, IFT, and Field Applications. Energy & Fuels, 31(8), 7701–7720. https://doi.org/10.1021/acs.energyfuels.7b00353

Khaleel, O. T. (2017). Selecting an optimal surfactant for use in EOR: An experimental study (Thesis, Colorado School of Mines. Arthur Lakes Library). Diambil dari https://mountainscholar.org/handle/11124/171019

Myers. (2006). Surfactant Science and Technology. Wiley.

Nagy, R., Sallai, R., Bartha, L., & Vágó, Á. (2015). Selection Method of Surfactants for Chemical Enhanced Oil Recovery. Advances in Chemical Engineering and Science,

Rabiu, A., Elias, S., & Oyekola, O. (2018). Oleochemicals from Palm Oil for the Petroleum Industry. Palm Oil. https://doi.org/10.5772/intechopen.76771 Sandersen, S. B. (2012). Enhanced Oil Recovery with Surfactant Flooding. 163. Sugihardjo, Edward ML Tobing, & Ego Syahrial. (2008). AAPG Datapages/Archives:

Important Parameters of Injecting Fluid Design in ASP-EOR Projects. Diambil 14 Juli 2019, dari http://archives.datapages.com/data/ipa_pdf/079/079001/pdfs/IPA08-E-024.htm

Thomas, A. (2016). Polymer Flooding. Chemical Enhanced Oil Recovery (CEOR) - a Practical Overview. https://doi.org/10.5772/64623

Thomas M. Schmitt. (2001). Analysis of Surfactants (2 ed.).

Zhu, Y., Zhang, Y., Niu, J., Liu, W., & Hou, Q. (2012). The research progress in the alkali-free surfactant-polymer combination flooding technique. Petroleum Exploration and Development, 39(3), 371–376. https://doi.org/10.1016/S1876-3804(12)60053-6