EFEK MICROWAVE PADA PADUAN SILIKA (SiO

2) DARI SEKAM

PADI DAN ALPHA ALUMINA (

α-Al

2O

3)

I Nyoman Sudiana

1, Susiana

1, Muhammad Zamrun F

1, La Aba

1, Lina Lestari

1,

Prima Endang Susilowati

21

Jurusan Fisika, FMIPA, Universitas Haluoleo, Kampus Bumi Tridharma Anduonohu, Kendari, Sulawesi Tenggara

2

Jurusan Kimia, FMIPA, Universitas Haluoleo, Kampus Bumi Tridharma Anduonohu, Kendari, Sulawesi Tenggara

Email :sudiana75@yahoo.com

Abstract

Research on the effects of microwave on the composite of silica (SiO2) from rice husk and

alpha alumina (α-Al2O3) had been conducted. This study aims to determine the effect of microwave

on the density and pore volume percent of silica alumina ceramic. Alpha alumina powder silica powder was mixed with a variation of 75%:25%, 85%:15% and 95%:5%, then added with PVA as gluten as much as 3% wt. Each sample was compacted with a pressure of 4 tons and sintering with temperature variations of 900, 1000 and 1100 oC. The results of characterization using microwave sintering was better than using a sintering furnace. Shown by the increase in density and decrease in percent pore volume faster in the microwave was at a ratio of 85%:15% and temperatures 1100oC microwave sintering has the density of 3.241 g /cm3 and a percent pore volume of 9.892% while the sintering furnace has a density value of 3.013 g /cm3 and the pore volume and percent of 16.238%.

Keywords : microwave sintering, alumina, silica, density, pore. 1. Pendahuluan

Keramik alumina (Al2O3) tergolong keramik oksida yang memiliki kekuatan yang sangat tinggi, sangat keras, memiliki kondukktivitas termal yang rendah dan tahan suhu tinggi, dan memiliki titik lebur sekitar 2050oC . Alumina mempunyai beberapa bentuk fasa allotropik, antara lain fasa gamma, delta, theta dan alpha alumina. Fasa alpha (α-Al2O3) merupakan fasa paling stabil pada alumina [1].

Keramik alumina dikenal memiliki pertumbuhan butiran yang tidak normal pada suhu tinggi, dimana pertumbuhan ini akan menyebabkan adanya butiran struktur mikro yang tidak seragam dapat menurunkan kualitas dari keramik alumina tersebut. Untuk mendapatkan sifat alumina yang diinginkan beberapa cara dilakukan seperti contohnya penambahan aditif dan modifikasi struktur

mikro. Penambahan silika pada keramik alumina dapat membentuk fasa cair sehingga memungkinkan perbaikan densifikasi pada keramik alumina.

Silika adalah salah satu bahan anorganik yang memiliki kelebihan yaitu sifatnya stabil terhadap pengaruh mekanik, temperatur dan kondisi keasaman. Untuk meningkatkan nilai ekonomis yang lebih tinggi, silika dapat diperoleh dengan memanfaatkan limbah sekam padi menjadi material silika. Dari hasil penelitian sebelumnya telah dilaporkan bahwa sekitar 20 % dari berat padi adalah sekam padi. Abu sekam bervariasi dari 13 sampai 29 % dari komposisi sekam yang selalu dihasilkan setiap kali sekam dibakar. Silika sekam padi dapat diperoleh dengan sangat mudah dan biaya yang relative murah, yakni dengan cara ekstraksi alkalis atau dengan pengabuan.

Dengan prosedur ekstraksi, padatan silika dapat diperoleh dengan kemurnian sekitar 93% [2].

Paduan antara alumina dan silika (SiO2), yang telah dikenal di antaranya kyanite,

andalusite, silimanite dan mullite. Dari ke

empat mineral tersebut, mullite memiliki kestabilan dalam kondisi panas dan tekanan yang lebih tinggi dibandingkan yang lainnya. Hasil penelitian menunjukkan bahwa fase mullite dari paduan Silika dari limbah abu sagu dapat dibentuk pada suhu 1.100 oC [3].

Sintering merupakan salah satu tahapan pembuatan keramik yang sangat penting dan sangat menentukan sifat – sifat produk keramik. Sintering adalah proses pengikatan partikel-partikel oleh panas [4]. Sejak lama telah dikenal proses sintering secara konvensional dengan menggunakan bahan bakar kayu, gas dan listrik untuk memanaskan material. Namun dua dekade terakhir telah dikembangkan sebuah sistem pemanasan/sintering material dengan menggunakan gelombang elektromagnetik yang dikenal dengan sintering microwave[5].

Microwave adalah gelombang mikro

dengan panjang gelombang 1mm sampai 1m dan frekuensi antara 300 MHz sampai 300 GHz. Sintering microwave adalah sebuah sistem pemanas yang menggunakan radiasi gelombang mikro, umumnya berfrekuensi 2.45 GHz, bekerja begitu cepat dan efisien dalam menembus dan mengeksitasi molekul-molekul suatu bahan secara merata. Proses tersebut tidak memerlukan konduksi panas seperti oven biasa [6].

Sehingga akan sangat menarik untuk membandingkan hasil sintering microwave dan sintering konvensional pada paduan alumina dengan silika dari limbah sekam padi yang dimanfaatkan sebagai bahan dasar pembuatan keramik.

Penggunaan microwave telah dilakukan dalam grup penelitian kami terutama untuk mengontrol sifat keramik [7-15] dan pengeringan [16-17] serta proses mempercepat reaksi kimia [18-20].

.

2. Metode Penelitian

Sekam padi dicuci kemudian dikeringkan dibawah bantuan sinar matahari.

Sekam padi yang telah kering selanjutnya dibakar secara terbuka, kemudian diabukan pada tanur dengan suhu 600 ⁰C selama ± 6 jam [21].

Abu sekam padi ditimbang sebanyak 50 gr dicampurkan dengan 500 ml larutan HCl konsentrasi 1M. Kemudian diaduk dan didiamkan selama 1 jam. Setelah itu, sampel disaring dengan kertas saring diambil endapannya dan dikeringkan dalam suhu ruangan. Selanjutnya endapan dicampurkan dengan larutan NaOH 2M sebanyak 500 ml, dengan menggunakan stirrermagnetik dan dipanaskan pada hot plat dengan suhu 150-200⁰C selama 1 jam. Setelah pemanasan, sampel disaring menggunakan kertas saring whatman no 41 untuk memisahkan endapan abu dengan larutan yang selanjutnya endapan abu dibuang. Kemudian larutan yang tersaring dipanaskan dan ditambahkan larutan HCL secukupnya sampai endapan bersifat netral pH 7, kemudian filtrat didiamkan selama 18 jam yang bertujuan agar terjadi kondensasi. Selanjutnya filtrasi disaring dan endapan yang telah berbentuk silika gel dicuci dengan aquabides sebanyak 5 liter, yang kemudian dimasukkan kedalam oven untuk proses pengeringan dengan suhu 105⁰C selama 12 jam. Silika yang sudah kering ditumbuk dan diayak dengan ukuran 100 mesh [21].

Untuk pembuatan sampel, bahan alumina (Al2O3) dan silika (SiO2) dari limbah sekam padi yang telah diperoleh selanjutnya ditimbang dengan perbandingan massa 95%:5%, 85%:15% dan 75%:25%, yang direkatkan menggunakan polyvinil alkohol sebanyak 3% dari sampel. Kemudian sampel dikompaksi dengan tekanan sebesar 4 ton sampai dihasilkan sampel dalam bentuk pellet, yang selanjutnya disintering menggunakan

microwave dengan suhu 900, 1000 dan

1100°C. Kemudian disintering juga dengan menggunakan tanur listrik pada suhu yang sama sebagai perbandingan.

Karakterisasi keramik alumina

dilakukan dengan melalui pengukuran

densitas dan persen volume pori dengan

metode Archimedes, dimana perbedaan

massa di udara dibandingkan dengan

massanya di dalam air.

𝜌𝑏=𝑚 𝑚𝑘 𝑏− 𝑚𝑡× 𝜌𝑎𝑖𝑟 (1) 𝑃𝑡𝑏=𝑚𝑚𝑏− 𝑚𝑘 𝑏− 𝑚𝑡× 100% (2) 𝑇𝑝 =𝜌𝑠𝜌−𝜌𝑏 𝑠 × 100% (3) 𝑃𝑡𝑡= 𝑇𝑝− 𝑃0 (4) Dimana : ρb = Densitas (g/cm 3 ) ; mk = massa sampel kering (g); mb = massa sampel setelah direndam air (g); mt = massa sampel didalam air (g); Ptb = Pori terbuka (%); Tp = total pori (%); Ptt = Pori tertutup (%); ρs = Densitas teoritis (g/cm3); ρ air = 1 g/cm3 [22].

3. Hasil Penelitian dan Pembahasan

Perbandingan massa alumina : massa silika yaitu

75%:25%, 85%:15% dan

95%:5% dengan

bahan perekat 3% dari massa sampel,yang masing-masing

disintering pada suhu 900, 1000 dan 1100

o

C menggunakan tanur dan microwave.

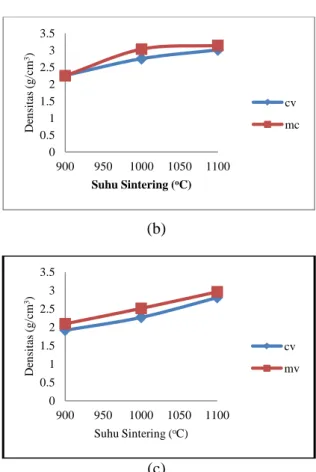

a. Pengujian Densitas Keramik Alumina Silika

Hasil pengujian densitas keramik

alumina silika dengan perbandingan

75%:25%, 85%:15% dan 95%:5% yang

masing-masing disintering pada suhu 900,

1000 dan 1100

oC menggunakan tanur dan

microwave

(a)

(b)

(c)

Gambar 1. Grafik hubungan pengaruh suhu

sintering terhadap densitas keramik alumina silika yang disintering menggunakan tanur convensional (cv) dan microwave (mc) pada perbandingan (a) 75%:25% (b) 85%:15% dan (c) 95%:5%

Hasil menunjukan nilai densitas semakin tinggi dengan bertambahnya suhu sintering. Semakin tinggi nilai densitas menandakan semakin besar pemadatan sampel yang telah mengalami sintering. Pada suhu sintering 1100 oC, nilai densitas meningkat dengan signifikan sekitar 0,1 sampai 0,5 g/cm3 dari suhu sintering sebelumnya.

Hasil penelitian menunjukan bahwa pada perbandingan 95%:5% dan 85%:15% dan suhu sintering 1100oC diperoleh nilai densitas yang cukup besar. Perbandingan 75%:25% ternyata tidak memberikan hasil yang maksimum, hal ini dikarenakan nilai densitas silika lebih kecil dibandingkan alumina dan silika yang diberikan juga cukup banyak yaitu 25%, sehingga silika pada perbandingan ini tidak hanya berfungsi untuk menurunkan suhu sintering untuk mempercepat proses pemanasan pada alumina tetapi juga telah 0 0.5 1 1.5 2 2.5 900 950 1000 1050 1100 D en sita s ( g /c m 3) Suhu Sintering (oC) cv mc 0 0.5 1 1.5 2 2.5 3 3.5 900 950 1000 1050 1100 D en sita s ( g /c m 3) Suhu Sintering (oC) cv mc 0 0.5 1 1.5 2 2.5 3 3.5 900 950 1000 1050 1100 D en sita s ( g /c m 3) Suhu Sintering (oC) cv mv

28

mempengaruhi nilai densitas pada alumina [23].

Nilai densitas dengan menggunakan pemanasan microwave lebih besar sekitar 0,1 sampai 0,4 g/cm3 daripada pemanasan menggunakan tanur. Proses pemanasan menggunakan microwave juga lebih cepat 20 menit sampai 1 jam dibandingkan dengan pemanasan menggunakan tanur. Distribusi panas pada microwave lebih merata karena bahan menyerap gelombang mikro dan mengubahnya menjadi panas. Sedangkan untuk tanur konvensional membutuhkan waktu lebih lama karena panas yang dihasilkan disalurkan melalui elemen pemanas.

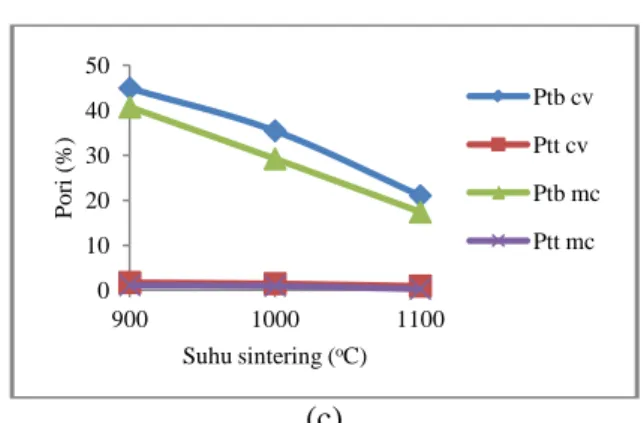

b. Persen Volume Pori Keramik

Alumina Silika

Hasil pengujian persen volume pori

yaitu TP: total pori yang terdiri dari Ptb:

pori terbuka dan Ptt: pori tertutup keramik

alumina silika dengan perbandingan

75%:25%, 85%:15% dan 95%:5% yang

masing-masing disintering pada suhu 900,

1000 dan 1100

oC menggunakan tanur dan

microwave.

(a)

(b)

(c)

Gambar 2. Grafik hubungan pengaruh suhu sintering terhadap persen volume pori keramik alumina silica yang disintering menggunakan tanur convensional (cv) dan microwave (mc). Perbandingan (a) 75%:25%, (b) 85%:15% dan (c) 95%:5%.

Hasil penelitian menunjukan bahwa persen volume pori berbanding terbalik dengan suhu sintering. Meningkatnya temperatur menyebabkan terjadinya sintering antar butir yang menyebabkan pemadatan serta peningkatan rapat massa (densitas), hal tersebut menjadi tanda bahwa proses tahapan sintering telah berlangsung (Anggono dkk, 2008). Selain dari pada itu peningkatan nilai densifikasi dapat menyebabkan pori mengecil, sehingga pori yang terjadi akan semakin berkurang seiring dengan tingginya temperatur sintering yang dipergunakan. Hal ini diakibatkan karena metode pemanasan sampel, dimana sampel yang disintering akan mengalami pemadatan disertai pengurangan pori yang ada diantara butiran. Semakin padat keramik, maka kekuatannya juga akan semakin besar. Karena semakin rapat keramik tersebut maka pori-pori yang berada pada keramik akan semakin sedikit. Oleh karena itu besar volume pori keramik akan semakin rendah, jadi dapat disimpulkan hubungan antara densitas dengan persen volume pori yaitu berbanding terbalik.

Persen volume pori keramik alumina silika yang disintering dengan menggunakan

microwave memiliki persen volume pori yang

rendah 1 sampai 7% dibandingkan keramik alumina silika yang disintering dengan menggunakan tanur. Sama halnya dengan densitas pemanasan menggunakan microwave lebih cepat 20 menit sampai 1 jam dibanding dengan pemanasan menggunakan tanur. Kelebihan yang sangat nyata dari microwave dibanding dengan metode konvensional adalah

0 20 40 60 900 1000 1100 P o ri (% )

Suhu Sintering ( oC)

Ptb cv Ptt cv Ptb mc Ptt mc 0 10 20 30 40 900 1000 1100 P o ri (% ) Suhu sintering (oC) Ptb cv Ptt cv Ptb mc Ptp mc 0 10 20 30 40 50 900 1000 1100 P o ri (% ) Suhu sintering (oC) Ptb cv Ptt cv Ptb mc Ptt mc

2

9

keefisienan waktu, mudah dikontrol, dan hemat energi. Microwave mempunyai kemampuan pemanasan tercepat dari semua oven. Distribusi panas lebih merata karena bahan menyerap gelombang mikro dan mengubahnya menjadi panas. Sedangkan untuk tanur kemampuan pemanasan tergantung pada jenis oven dan membutuhkan waktu lebih lama karena panas yang dihasilkan disalurkan melalui elemen pemanas. Sehingga dapat disimpulkan penggunaan microwave lebih efisien dibandingkan dengan penggunaan tanur.

4. Kesimpulan

Dari hasil dan pembahasan dapat

diambil kesimpulan bahwa sintering

menggunakan

microwave

lebih baik

dibandingkan dengan sintering

menggunakan tanur. Ditunjukan dengan

peningkatan densitas dan penurunan

persen volume pori lebih cepat pada

microwave

yaitu pada perbandingan

85%:15% dan suhu 1100

oC sintering

microwave memiliki nilai densitas sebesar

3,142 g/cm

3dan persen volume pori

6,887% sedangkan untuk sintering tanur

memiliki nilai densitas sebesar 3,01 g/cm

3dan dan persen volume pori 10,8%.

DAFTAR PUSTAKA

[1]. Anonymous, 1995, Powder Diffraction File Alphabetical Indexes Inorganic Phases. Sets 1-5. International Center for Diffraction Data. Pensylvania.

[2]. Nuryono, 2006, Pembuatan dan Karakteristik Silika Gel Dari Abu Sekam Padi dengan Asam Sitrat dan Asam Klorida. Seminar Nasional Kimia dan Pendidikan Kimia. Jurusan Kimia FMIPA UNNES. Semarang

[3]. H. Aripin, S. Mitsudo, E.S. Prima, I.N. Sudiana, H. Kikuchi, Y. Fujii, T. Saito, T. Idehara, S. Sano, S. Sabchevski, Crystalline mullite formation from mixtures silica xerogel converted from sago of alumina and a novel material waste ash, Ceramics International, 41,pp.6488–6497 (2015).

[4]. Vlack, L. V. (Penerjemah: Ir. Sriatie Djaprie). 1994. Element of Materials Science and Engineering (Ilmu dan Teknologi Bahan). Jakarta: Erlangga. [5]. Pamere Hurhidayat. 2014, Microwave

atau Gelombang Micro. http// parare.blogspot.com/ diakses tanggal 24 september 2015.

[6]. Surati, M.A., S. Jauhari, K.R. Desai. 2012, A Brief Review: Microwave Assisted Organic Reaction. Scholars Research Library Archives of Applied Science Research, 4(1): 645-661.

[7]. H. Aripin, S. Mitsudo, I. N. Sudiana, N. Jumsiah, I. Rahmatia, B. Sunendar, L. Nurdiwijayanto, S. Mitsudo, S. Sabchevski, Preparation of Porous Ceramic with Controllable Additive and Firing Temperature, Advanced Materials Research, Vol. 277 (2011) pp. 151-158.

[8]. H. Aripin, I. N Sudiana, B. Sunendar. Preliminary study on silica xerogel extracted from sago waste ash, Jurnal Sains Materi Indonesia., 6, 24 – 30 (2010).

[9]. Mawardani, Putri. 2014. Pengaruh Kemurnian Bahan Baku lumina TerhadapTemperatur Sintering dan karakteristik Keramik Alumina. Fakutas Sains dan Teknologi Univ. Islam Negeri Syarif Hidayatullah. Jakarta.

[10]. I.N. Sudiana, Ryo Ito, S. Inagaki, K. Kuwayama, K. Sako, S. Mitsudo, Densification of Alumina Ceramics Sintered by Using Sub-millimeter Wave Gyrotron, J. Infrared, Millimeter, and Terahertz Waves. 34 (2013), 627-638.

[11]. I.N. Sudiana, I.N, S. Mitsudo, T. Nishiwaki, P.E. Susilowati, L. Lestari, M. Z. Firihu, H. Aripin, Effect of Microwave Radiation on the Properties

of SinteredOxide Ceramics, Contemporary Engineering Sciences, Vol. 8 No. 34, 2015, pp. 1607-1615. [12]. I. N. Sudiana, M. Z. Firihu, Effect

of initial green samples on mechanical properties of alumina ceramic ,

Contemporary Engineering Sciences, Vol. 9, 2016, no. 12, 595-602

[13]. S. Mitsudo, K. Sako, S. Tani, I.N. Sudiana, High Power Pulsed Submillimeter Wave Sintering of Zirconia Ceramics, The 36th Int. Conference on Infrared, Millimeter and THz Waves (IRMMW-THz 2011), Hyatt Regency Houston, Houston, Texas, USA, October 2-7, 2011. [14]. S. Mitsudo, S. Inagaki, I.N.

Sudiana, K. Kuwayama, Grain Growth in Millimeter Wave Sintered Alumina Ceramics, Advanced Materials Research, Vol.789 (2013), pp. 279-282. [15]. S. Mitsudo, R.Ito, I.N. Sudiana,

K.Sako, and K. Kuwayama, Grain Growth in Submillimeter Waves Sintered Alumina, IRMMW-THz 2012, September, Wollongong, Australia.

[16]. H. Aripin, S. Mitsudo, I.N. Sudiana, T. Saito, S. Sabchevski, Structure Formation of a Double Sintered Nanocrystalline Silica Xerogel Converted From Sago Waste Ash, Transactions of the Indian Ceramic

Society, DOI:

10.1080/0371750X.2014.980850 (2015). [17]. H. Aripin, S. Mitsudo, E.S. Prima, I.N. Sudiana, H. Kikuchi, S. Sano, S. Sabchevski, Structural Characterization of Mullite-based Ceramic Material from Al2O3 and Silica Xerogel Converted from Sago Waste Ash, Adv. Mat. Res. Vol. 789 (2013) pp. 262-268

[18]. H. Aripin, S. Mitsudo, E. S. Prima, I. N. Sudiana, H. Kikuchi, S. Sano, S. Sabchevski, Microstructural and Thermal Properties of Nanocrystalline Silica Xerogel Powders converted from Sago Waste Ash Material, Material Science Forum ,Vol. 737 (2013) pp. 110-118

[19]. H. Aripin, S. Mitsudo, I.N. Sudiana, S. Tani, K. Sako, Y. Fujii, T. Saito, T. Idehara, Rapid sintering of silica xerogel ceramic derived from Sago waste ash using sub-millimeter wave heating of a 300 GHz CW gyrotron, J. of Infrared and Millimeter waves, Vol. 32, Issue 6, pp. 867-876 (2011

[20]. W. H. Sutton, Microwave

processing of Ceramic Materials, Microwave Solutions for CeramicEngineers, American Ceramic Society, (2005), 35-65.

[21]. M. Z. Firihu, I.N. Sudiana, 2.45 GHz microwave drying of cocoa bean , ARPN Journal of

Engineering and Applied Sciences Vol. 12 No. 19.

[22]. Rhevi R.G, Anwar M, dan Abdul H.M.2014, Ekstrasi Silika Abu dari Sekam Menggunakan Pelarut NaOH. Program Studi Teknik Kimia Fakultas Teknik Universitas Muhammadiyah. Purwokerto Jawa Tengah.

[23]. Akmal, Johan.2009, Karakterisasi Sifat Fisik dan Mekanik Bahan Refraktori a-Al2O3 Pengaruh Penambahan TiO2. Jurusan Fisika FMIPA, Universitas Sriwijaya, Sumatera Selatan.