i

LAPORAN TUGAS AKHIR

PEMENUHAN TINDAK LANJUT INSPEKSI UMUM

TERENCANA PADA SECTION PLANT DI PT. BUKIT

MAKMUR MANDIRI

UTAMA JOBSITE LANNA HARITA INDONESIA

SAMARINDA, KALIMANTAN TIMUR

Setiyono NIM. R0009087

PROGRAM DIPLOMA III HIPERKES DAN KESELAMATAN KERJA FAKULTAS KEDOKTERAN UNIVERSITAS SEBELAS MARET

Surakarta 2012

ii

PERSETUJUAN

Tugas Akhir dengan judul : Pemenuhan Tindak Lanjut Inspeksi Umum Terencana pada section Plant PT. Bumit Makmur Mandiri Utama Jobsite

Lanna Harita Indonesia Samarinda, Kalimantan Timur

Setiyono, NIM : R.0009087, Tahun :2012

Telah disetujui dan dipertahankan dihadapan

Penguji Tugas Akhir

Program D.III Hiperkes dan Keselamatan Kerja Fakultas Kedokteran UNS Surakarta Pada Hari ... Tanggal... 2012

Pembimbing I

Tarwaka, PGDip, Sc., M.Erg ... 19640929 198803 1 019 Pembimbing II Yeremia R. A,S.Sos.,M.Kes ... NIP. 19790115 201012 2 002 Penguji Reni Wijayanti, dr.M.Sc ... NIP. 19720822 201012 2 001 Surakarta, Ketua Prodi

Tim Tugas Akhir D.III Hiperkes & KK

iii

NIP. 19790115 201012 2 002 NIP. 19650706 198803 1 002

iv

ABSTRAK

PEMENUHAN TINDAK LANJUT INSPEKSI UMUM TERENCANA PADA SECTION PLANT DI PT BUKIT MAKMUR MANDIRI UTAMA

JOBSITE LANNA HARITA INDONESIA SAMARINDA, KALIMANTAN

TIMUR

Setiyono*), Tarwaka*), dan Yeremia R.A*)

Tujuan: Manusia, mesin, serta lingkungan di tempat kerja mengandung potensi

bahaya serta faktor bahaya yang dapat menyebabkan kecelakaan dan penyakit akibat kerja sehingga diperlukan pelaksanaan inspeksi umum terencana serta kontrol terhadap pelaksanaan dari inspeksi itu sendiri. Tujuan dari penelitian ini adalah mengetahui pelaksanaan dan tindak lanjut inspeksi umum terencana

Metode: Penelitian yang penulis pakai adalah deskriptif yang artinya penulis

mencoba menggambarkan yang sejelas-jelasnya tentang bentuk pelaksanaan inspeksi umum terencana serta pemenuhan tindak lanjut dari pelaksanaan inspeksi terencana itu sendiri di section Plant PT. Bukit Makmur Mandiri Utama jobsite Lanna Harita Indonesia dan membandingkannya dengan standar perusahaan yang berlaku.

Hasil: Data yang diperoleh dari observasi, wawancara, dan studi kepustakaan

serta perbandingan dengan standar perusahaan bahwa pelaksanaan Inspeki Umum Terencana (IUT) di section Plant secara akumulatif sudah sesuai dengan target berdasarkan jabatan (Foreman, Supervisor, Section Head, Project Manager), waktu, dan akumulasi pelaksanaan IUT yang telah ditetapkan oleh standar perusahaan. Namun penulis juga menemukan permasalahan antara lain masih ada dari pihak pengawas yang terkadang belum dapt melaksanakan inspeksi umum terencana sesuai dengan tanggung jawab dan target yang telah ditetapkan sesuai dengan standar perusahaan. Pemenuhan tindak lanjut inspeksi umum terencana di

section Plant juga sudah terlaksana dengan baik berdasarkan standar perusahaan.

Namun ada beberapa temuan yang belum bisa ditindaklanjuti sesuai dengan waktu yang telah ditetapkan sesuai dengan yang ada pada checklist IUT. Hal tersebut dikarenakan terbentur dengan budget atau biaya pengeluaran yang cukup besar dan memakan waktu yang tidak sedikit pula.

Simpulan: Penelitian menunjukkan bahwa di section Plant telah melaksanakan

inspeksi umum terencana sesuai dengan standar perusahaan khususnya Buma

Management System (BMS/B’safe) SHE/09/007SOP tahun 2009 tantang Inspeksi

Umum dan Observasi Tugas Terencana serta Peraturan Menteri Tenaga Kerja No. PER. 05/ MEN/ 1996 tentang Sistem Manajemen Keselamatan dan Kesehatan Kerja pada lampiran II bagian 7 tentang standar pemantauan dan pemeriksaan commit to user

v

bahaya disebutkan bahwa inspeksi tempat kerja dan cara kerja dilaksanakan secara teratur.

Kata kunci : Inspeksi Umum Terencana

*) Program Studi Diploma III Hiperkes dan Keselamatan Kerja, Fakultas Kedokteran, Universitas Sebelas Maret Surakarta

ABSTRACT

COMPLIANCE WITH FOLLOWUP PUBLIC INSPECTION PLANNED IN SECTION PLANT AT PT BUMA JOBSITE LHI

SAMARINDA, EAST KALIMANTAN

Setiyono*), Tarwaka*), dan Yeremia R.A*)

Purpose : human, machine, environment in the workplace contain potential

hazards and dangers of factors that could cause accidents and occupational diseases that required the implementation of planned general inspections and control of implementation and follow-up of planned general inspections

Methods: The study used by writer is descriptive, which means that the author

tries to describe as clearly as possible about the form of implementation of planned general inspections and compliance follow-up of the implementation of planned public inspection at the section's own PT Buma jobsite LHI plant and compare it with the applicable standards of corporate

Results: Data obtained from observation, interviews, and a literature study and

comparison with standard company that General Inspeki Planned implementation (IUT) in section cumulatively Plant are in accordance with the target based on title (Foreman, Supervisor, Section Head, Project Manager), time, and accumulation IUT implementation standards set by the company. However, the authors also found among other problems still exist from the supervisor who sometimes have DAPT implement planned public inspection in accordance with the responsibilities and targets that have been set in accordance with company standards. Fulfillment follow public inspection planned at Plant section has also been performing well based on company standards. But there are some findings that can not be acted upon in accordance with a predetermined time corresponding to that of the IUT checklist. This is due to collide with the budget or spending considerable cost and time consuming that not a few.

Conclusion: The study showed that the plant section has been carrying out a

planned public inspection in accordance with company standards, especially Buma Management System (BMS / B'safe) SHE/09/007 in 2009 of the General Inspection and Planned Task Observation and Regulation of the Minister of Manpower No. PER. 05/MEN/1996 about Management System Occupational commit to user

vi

Health and Safety in appendix II, section 7 of the standard monitoring and inspection of the dangers mentioned that workplace inspections and work carried out on a regular basis.

Keywords: Public Inspection Planned

*) Study Program Diploma III Hiperkes and Safety, Faculty of Medicine, Sebelas Maret University

KATA PENGANTAR

Segala puji syukur penulis panjatkan atas kehadiat Allah SWT yang telah memberikan begitu banyak kelimpahan rahmat, hidayah serta kenikmatan yang tidak terhingga nilainya sehingga penulis dapat mengerjakan dan menyelesaikan Laporan khusus dengan judul “Pemenuhan Tindak Lanjut Inspeksi Umum Terencana di Section Plant PT Bukit Makmur Mandiri Utama jobsite Lanna Harita Indonesia”.

Laporan penelitian ini disusun sebagai salah satu persyaratan dalam menyelesaikan pendidikan pada Program Diploma III Hiperkes dan Keselamatan Kerja Fakultas Kedokteran Universitas Sebelas Maret Surakarta. Disamping itu magang ini dilaksanakan untuk menambah wawasan guna mengenal, mengetahui, dan memahami mekanisme serta problematika dalam penerapan keselamatan dan kesehatan kerja yang ada di dunia kerja yang sesungguhnya.

Penulis juga menyadari bahwa dalam pelaksanaan magang sampai dengan selesainya laporan ini tidak akan berhasil tanpa bantuan dari berbagai pihak, baik berupa bimbingan, pengarahan dan motivasi sehingga telah memberikan semangat dalam proses penyusunan laporan ini. Oleh karena itu penulis mengucapkan banyak terima kasih kepada :

1. Bapak Prof.Dr.H. Zainal Arifin Adnan, dr. Sp.PD-KR-FINASIM, selaku Dekan Fakultas Kedokteran Universitas Sebelas Maret, Surakarta.

2. Bapak Sumardiyono, SKM., M.Kes selaku Ketua Progam D. III Hiperkes dan Keselamatan Kerja Fakultas Kedokteran Universitas Sebelas Maret Surakarta. 3. Bapak Tarwaka, PGDip, Sc., M.Erg selaku pembimbing I

4. Ibu Yeremia R. A,S.Sos.,M.Kes selaku Pembimbing II

5. Ibu Reni Wijayanti, dr.M.Sc selaku penguji Laporan magang dan tugas akhir. 6. Ibu Stiati Budilestari selaku SHE Department Head Office Jakarta yang telah

memberikan kepada penulis untuk melaksanakan program magang di PT Bukit Makmur Mandiri Utama.

7. Bapak Putranto Arief Sudibyo selaku section head SHE selaku pembimbing magang di PT Bukit Makmur Mandiri Utama jobsite Lanna Harita Indonesia. commit to user

vii

8. Bapak Risnanta, Bapak Rendi Primayandi, Bapak Rafael B. Manuk, Mbak Rey Tanziar, Mbak Indah Astutik, Mbak Evi, Pak Aka Bakhtiar selaku jajaran staff section SHE selaku pemimbing penulis yang telah memberikan banyak pengetahuan serta pengalaman yang sangat berharga kepada penulis. 9. Bapak Surya, Bapak Hebnu Warsito, Bapak Marsono, Bapak Paino, selaku

jajaran staff di Plant PT. Bukit Makmur Mandiri Utama jobsite LHI yang telah rela memberikan kesempatan, waktu, dan pengetahuan mengenai penelitian ini serta sambutan hangatnya yang tidak akan penulis lupakan jasa-jasa mereka.

10. Kedua orang tuaku tercinta, saudara-saudaraku, terima kasih atas kasih sayangnya, doa, semangatnya, serta dukungannya yang tak ternilai harganya. “I Love U all”. Bapakku tercinta semoga lekas sembuh.

11. Teman-temanku angkatan 2009 yang selalu setia berbagi ilmu dari awal magang sampai akhir magang, serta semua pihak yang tidak dapat kami sebutkan satu persatu yang telah memberikan bantuan dalam menyelesaikan laporan ini.

12. Teman-teman Evitya kost yang saya banggakan, selalu membantu dalam kelancaran pembuatan laporan ini.

Penulis menyadari tidak akan bisa membalas kebaikan yang telah diberikan oleh semua pihak dan semoga Allah SWT membalas semua budi baik dan bantuan yang telah diberikan, AMIN. Akhir kata penulis mengharap saran dan kritik yang bersifat membangun demi sempurnanya laporan ini, sehingga dapat berguna dan bermanfaat dikemudian hari.

Surakarta, 2012 Penulis,

Setiyono

viii

DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PENGESAHAN ... ii

HALAMAN PENGESAHAN PERUSAHAAN ... iii

ABSTRAK ... iv

KATA PENGANTAR ... vi

DAFTAR ISI ... viii

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xii

BAB I PENDAHULUAN ... 1

A. Latar Belakang Masalah ... 1

B. Rumusan Masalah ... 4

C. Tujuan Penelitian ... 4

D. Manfaat Penelitian ... 5

BAB II LANDASAN TEORI ... 7 A. Tinjauan Pustaka ... commit to user 7

ix

B. Kerangka Pemikiran ... 32

BAB III METODE PENELITIAN... 33

A. Metode Penelitian... 33

B. Lokasi Penelitian ... 33

C. Objek dan Ruang Lingkup Penelitian ... 33

D. Teknik Pengambilan Data ... 34

E. Sumber Data ... 34

F. Pelaksanaan ... 35

G. Analisis Data ... 35

BAB IV HASIL DAN PEMBAHASAN ... 36

A. Hasil Penelitian ... 36

B. Pembahasan ... 58

BAB V SIMPULAN DAN SARAN ... 65

A. Simpulan ... 65

B. Saran ... 69

DAFTAR PUSTAKA ... 71 LAMPIRAN

x

DAFTAR TABEL

Tabel 1. Frekuensi Pelaksanaan Inspeksi Umum Terencana... . 38

Tabel 2. Tingkat Keparahan menurut B’Safe Level of Critical Risk... 44

Tabel 3. Tingkat Kekerapan atau Keseringan... 45

Tabel 4. Matrik Penilaian Risiko... 46

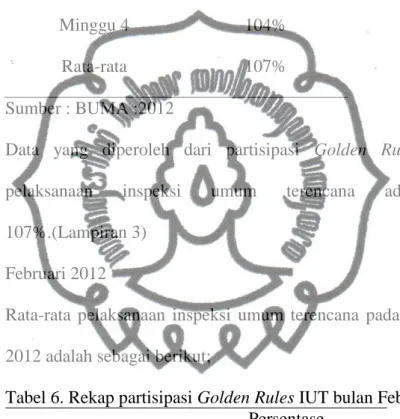

Tabel 5. Rata-rata pelaksanaan IUT bulan Januari 2012... 52

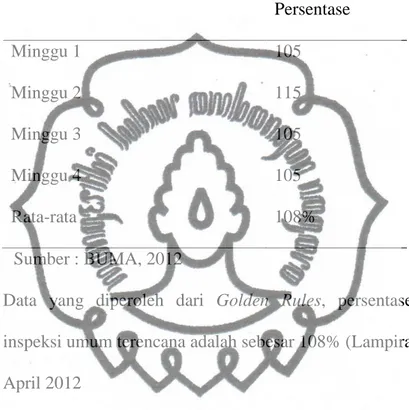

Tabel 6. Rata-rata pelaksanaan IUT bulan Februari 2012... 52

Tabel 7. Rata-rata pelaksanaan IUT bulan Maret 2012... 53

Tabel 8. Rata-rata pelaksanaan IUT bulan April 2012... 53

Tabel 9. Presentase pemenuhan deviasi bulan Januari 2012... 55

Tabel 10. Presentase pemenuhan deviasi bulan Februari 2012... 56

Tabel 11. Presentase pemenuhan deviasi bulan Maret 2012... 57

Tabel 12. Presentase pemenuhan deviasi bulan April 2012... 58

xi

DAFTAR GAMBAR

Gambar 1. Piramida Kecelakaan Frank Bird…... 16

Gambar 2. Teori Domino………... 17

Gambar 3. Teori Gunung Es………... 21

Gambar 4. Kerangka Pemikiran... 32

xii

DAFTAR LAMPIRAN

Lampiran 1. Checklist Inspeksi Umum Terencana

Lampiran 2. Lembar Penyimpangan / Problem Identification Corection Active (PICA)

Lampiran 3. Pemenuhan Pelaksanaan IUT Bulan Januari 2012 Lampiran 4. Pemenuhan Pelaksanaan IUT Bulan Februari 2012 Lampiran 5. Pemenuhan Pelaksanaan IUT Bulan Maret 2012 Lampiran 6 Pemenuhan Pelaksanaan IUT Bulan April 2012 Lampiran 7. Data Pemenuhan Deviasi Inspeksi Umum Terencana

1

BAB I

PENDAHULUAN

A. Latar Belakang

Semenjak revolusi industri di Eropa tahun 1800an, perkembangan industialisasi saat ini begitu pesat dan merupakan syarat mutlak dalam pembangunan di setiap negara. Perkembangan industri saat ini selalu diikuti dengan perkembangan teknologi yang kian hari kian berkembang. Pergeseran teknologi dari tenaga manusia ke tenaga mesin sudah cukup dirasakan dampak positifnya yaitu kemudahan-kemudahannya dalam upaya pencapaian produktifitas yang setinggi-tingginya akan tetapi apabila dalam penggunaan tekhnologi tersebut tidak memperhatikan aspek keselamatan kerja maka yang sering terjadi adalah dampak buruk yang mengakibatkan kerugian, baik terhadap manusia (cidera atau cacat), kerusakan harta benda, atau terganggunya proses produksi didalam kelangsungan operasional perusahaan.

Aspek keselamatan dan kesehatan kerja atau yang sering disebut K3 menjadi solusi mutlak untuk melindungi aset-aset perusahaan yang sangat berharga dalam kelangsungan dan kesinambungan proses produksi. Dimana sudah kita ketahui banyak sekali usaha yang terpuruk karena ketidakmampuannya dalam mengelola sumber daya manusia termasuk didalamnya melindungi keselamatan kerja dari tenaga kerja dan memberikan kesehatan yang memadai. Selain itu sekarang banyak dari konsumen yang sudah jeli dalam menacari produk yang mereka kehendaki termasuk menuntut

1

produk yang ramah lingkungan dan yang aman baik material maupun proses produksinya.

Penggunaan teknologi maju dan mutakhir juga diterapkan dalam industri pertambangan yang dalam pelaksanaan proses produksinya mengunakan alat-alat berat dan bahan-bahan berbahaya yang mempunyai tingkat resiko bahaya tinggi yang dapat memungkinkan terjadinya kecelakaan kerja apabila tidak dikelola dengan baik.

Kecelakaan adalah suatu peristiwa yang tidak diinginkan yang dapat mengakibatkan cidera terhadap manusia dan kerugian pada harta benda (Frank E. Bird,1990).

Kecelakaan kerja adalah kecelakaan yang berhubungan dengan hubungan kerja ( Suma’mur, 1996).

Jika dilihat dari pengertian diatas akibat yang ditimbulkan karena kecelakaan adalah kerusakan, kekacauan organisasi, kesedihan, keluhan, dan cedera serta kematian. Bila dihitung-hitung biaya yang ditimbulkan akibat dari kecelakaan kerja baik langsung maupun tidak langsung sangatlah besar sehingga bila diperhitungkan secara rasional ini merupakan kehilangan yang berjumlah besar (Suma’mur, 1996).

Dilihat dari kerugian yang ditimbulkan oleh kecelakaan kerja maka perlu diadakan pencegahan serta pengendaliaan karena sudah kita ketahui bersama bahwa kecelakaan terjadi pasti ada sebabnya, kondisi yang tidak standar adalah potensi bahaya yang dapat menjadi penyebab langsung terjadinya kecelakaan atau insiden. Pada dasarnya bahaya memang tidak dapat

dihilangkan akan tetapi dapat diminimalisir dan dikendalikan. Oleh karena itu kondisi yang tidak standar harus diidentifikasi sedini mungkin dan segera diadakan tindakan perbaikan sebelum berkembang menjadi kecelakaan kerja. Salah satu cara pencegahan kecelakaan kerja dalam keilmuan keselamatan dan kesehatan kerja adalah dengan mengadakan “inspeksi umum terencana”.

Inspeksi umum terencana merupakan suatu cara yang efektif untuk mengetahui adanya penyebab kecelakan secara mendetail di tempat kerja. Menurut Permenaker No. Per 05\MEN\1996 Lampiran II Elemen 7 tentang Sistem Managemen Keselamatan dan Kesehatan Kerja disebutkan “bahwa inspeksi tempat kerja dan cara kerja dilakukan secara teratur”. Pelaksanaan Inspeksi terencana disini tidak ditujukan untuk mencari kesalahan, tetapi lebih ditujukan untuk meyakinkan apakah semua kondisi di tempat kerja serta tata cara kerja dilaksanakan sesuai dengan standar yang ada serta norma-norma keselamatan dan kesehatan yang telah ditetapkan.

PT. Bukit Makmur Mandiri Utama merupakan perusahaan yang bergerak dibidang industri pertambangan batubara. Didalam proses produksinya perusahaan menggunakan peralatan- peralatan yang berkapasitas besar, baik berupa alat-alat berat maupun peralatan pengangkutnya yang menggunakan unit dengan kapasitas yang besar pula. Hal itu dikarenakan proses operasional penambangan berhubungan langsung dengan alam dan menuntut hasil produksi setinggi-tingginya. Dalam kaitannya tersebut unit-unit yang digunakan dalam kegiatan produksi selalu dilakukan perawatan ataupun perbaikan untuk

menunjang kerlangsungan proses produksi serta meminimalisir terjadinya kegagalan yang tidak direncanakan.

Di section Plant merupakan departemen yang bertugas melakukan perbaikan unit-unit khusus produksi yang mengalami kerusakan atau yang sering disebut dengan istilah breakdown. Di departemen ini juga mempunyai andil yang besar dalam pencapaian produktifitas perusahaan. Dikarenakan semakin cepat perbaikan atas unit-unit yang rusak maka kelangsungan produksi juga akan lancar.

B. Rumusan Masalah

Berdasarkan pada latar belakang yang telah dikemukakan di atas maka dalam penelitian ini penulis dapat merumuskan masalah sebagai berikut : 1. Bagaimanakah pelaksanaan Inspeksi Umum Terencana (IUT) di Plant PT.

Bukit Makmur Mandiri Utama Jobsite Lanna Harita Indonesia ?

2. Seberapa jauh pencapaian pelaksanaan inspeksi umum terencana karyawan secara kuantitas maupun kualitas di section plant ?

3. Seberapa persen tingkat pemenuhan tindak lanjut (follow up) dari pelaksanaan inspeksi umum terencana di section Plant dengan standar perusahaan yang ada?

C. Tujuan Penelitian

Adapun tujuan penelitian yang dilakukan adalah sebagai berikut :

1. Mengetahui bentuk pelaksanaan inspeksi umum terencana di Plant PT. Bukit Makmur Mandiri Utama jobsite Lanna Harita Indonesia.

2. Mengetahui pencapaian inspeksi umum terencana karyawan secara kuantitas dan kualitas di section plant

3. Mengetahui seberapa persen tingkat pemenuhan tindak lanjut (follow up) kesesuaian pelaksanaan inspeksi umum terencana di section Plant dengan standar perusahaan.

D. Manfaat Penelitian

Dari hasil penelitian ini diharapkan dapat memberi manfaat bagi : 1. Penulis

a. Menambah wawasan dan pengetahuan tentang pelaksanaan inspeksi umum terencana di tempat kerja.

b. Berhadapan langsung dengan permasalahan yang nyata di lapangan beserta kompleksitasnya bukan hanya sebatas teori yang diajarkan di bangku kuliah

c. Menggunakan keilmuan keselamatan dan kesehatan kerja yang telah didapat dan dipelajari di bangku kuliah pada khususnya untuk merumuskan konsep, menganalisis permasalahan dan merumuskan kemungkinan solusi terhadap permasalahan tersebut

2. Perusahaan

Diharapkan dapat memberikan masukan sebagai bahan pertimbangan evaluasi mengenai pemenuhan tindak lanjut dari hasil pelaksanaan inspeksi umum terencana di perusahaan serta sebagai motivasi untuk lebih

meningkatkan kualitas inspeksi umum terencana di PT. Bukit Makmur Mandiri Utama.

3. Program D. III Hiperkes dan Keselamatan Kerja

Diharapkan dapat menambah kepustakaan yang bermanfaat untuk mengembangkan ilmu pengetahuan dan peningkatan program belajar mengajar khususnya masalah inspeksi di tempat kerja.

7

BAB II

LANDASAN TEORI

A. Tinjauan Pustaka

1. Tempat Kerja

Menurut Undang - undang No. 1 tahun 1970 tentang keselamatan kerja dalam pasal 1 tempat kerja adalah tiap ruangan atau lapangan yang tertutup atau terbuka, bergerak atau tetap, dimana tenaga kerja bekerja atau yang sering dimasuki tenaga kerja untuk keperluan suatu usaha dimana terdapat sumber-sumber bahaya, sedangkan yang termasuk tempat kerja adalah semua ruangan, lapangan, halaman dan sekelilingnya yang merupakan bagian-bagian atau yang berhubungan dengan tempat kerja tersebut.

2. Potensi Bahaya a. Pengertian Bahaya

Bahaya pekerjaan adalah fakor-faktor dalam hubungan pekerjaan yang dapat mendatangkan kecelakaan, bahaya tersebut potensial jika fakor-faktor tersebut belum mendatangkan kecelakaan ( Suma`mur,1996) b. Macam Sumber Bahaya

Ada banyak hal yang dapat menyebabkan kejadian yang merugikan. Kejadian tersebut tidak begitu saja tanpa ada penyebabnya. Sebagaimana diterangkan dalam Undang - undang No. 1 tahun 1970

bahwa ditempat kerja terdapat sumber bahaya yang dapat mengancam keselamatan maupun kesehatan tenaga kerja. Adapun sumber dari kejadian yang dapat mengakibatkan kecelakaan kerja adalah sebagai berikut :

1) Peralatan

Bahaya dari bangunan, peralatan dan instalasi perlu mendapat perhatian. konstruksi bangunan harus kokoh dan memenuhi syarat. Desain ruangan dan tempat kerja harus menjamin keselamatan dan kesehatan kerja. Instalasi harus memenuhi persyaratan keselamatan kerja baik dalam desain maupun konstruksi. Sebelum operasi harus dilakukan percobaan untuk menjamin keselamatan serta dioperasikan oleh orang yang ahli dibidangnya agar memenuhi standar yang ditentukan.

Peralatan meliputi mesin dan alat atau sarana lain yang digunakan. Elemen ini merupakan faktor penyebab utama terjadinya insiden. Perawatan peralatan bukan hanya menurut waktu pemakaian melainkan juga didasarkan pada kondisi bagian-bagiannya. Tanpa perawatan yang teratur, keadaan mesin berubah menjadi penyebab bahaya. Peralatan yang haruslah digunakan semestinya serta dilengkapi dengan alat pelindung dan pengaman, peralatan itu dapat menimbulkan macam-macam bahaya seperti: kebakaran, sengatan listrik, ledakan, luka-luka dan cedera.

2) Material

Tiap - tiap material mempunyai bahaya dengan tingkat yang berbeda-beda sesuai sifat bahaya, antara lain :

a) Mudah terbakar b) Menimbulkan energi c) Mudah meledak

d) Menimbulkan kerusakan pada kulit dan jaringan e) Menyebabkan kanker

f) Menyebabkan kelainan pada janin

g) Bersifat racun dan radioaktif (Syukri Sahab, 1997) 3) Proses Produksi

Bahaya dari proses produksi sangat bervariasi tergantung dari teknologi yang digunakan. Proses yang digunakan dalam industri ada yang berbahaya dan ada pula proses yang kurang berbahaya. Bahaya yang sering ditimbulkan dalam proses produksi antara lain: debu, asap, panas, bising, dan mekanis seperti terjepit, terpotong, tergores, serta tertimpa material.

4) Manusia dan Cara kerja

Termasuk pekerja dan manajemen, penyebab utama kecelakaan sebagian besar yang terjadi terletak pada karyawan, yang meliputi : a) Karyawan yang kurang bergairah.

b) Kurang terampil.

c) Sedang terganggu emosinya (Bennet dan Rumondang, 1995).

Cara kerja yang tidak benar dapat membahayakan tenaga kerja, orang lain, dan lingkungan sekitar. Cara kerja yang demikian yang sering terjadi antara lain mengangkat dan mengangkut, apabila dilakukan dengan cara yang salah dapat mengakibatkan cedera, dan yang paling sering adalah cedera pada tulang punggung (Syukri Sahab, 1997)

5) Lingkungan kerja

Bahaya dari lingkungan kerja dapat digolongkan atas berbagai jenis bahaya yang dapat mengakibatkan berbagai gangguan kesehatan dan penyakit akibat kerja serta penurunan produktifitas dan efisiensi kerja. Bahaya tersebut adalah :

a) Faktor Fisik : Bahaya ini timbul dari keadaan fisik di lingkungan kerja. meliputi: Penerangan, suhu udara, kelembaban, cepat rambat udara, suara, vibrasi mekanis, radiasi dan tekanan udara.

b) Faktor Kimia : Bahaya ini bisa berasal dari bahan yang digunakan atau hasil produksi, yang meliputi : Gas, uap, debu, kabut, asap, cairan dan benda padat.

c) Faktor Biologi : Bahaya ini bisa berasal dari golongan hewan dan tumbuhan. Misalnya : virus, jamur, serta parasit.

d) Faktor Fisiologi : Bahaya ini berasal dari ketidaksesuaian antara konstruksi mesin dengan ukuran tubuh tenaga kerja yang dapat menimbulkan beban kerja tambahan. Misalnya : posisi kerja yang tidak sesuai, konstruksi mesin yang tidak ergonomi.

e) Faktor Mental Psikologis : Bahaya yang berasal dari psikologis tenaga kerja yang meliputi suasana kerja, pekerjaan yang monoton, ketidaksesuaian hubungan kerja antar pekerja dan atasan dengan bawahan (Suma’mur, 1996).

3. Pencegahan Kecelakaan

Hal-hal yang perlu diperhatikan dalam upaya pengendalian kecelakaan adalah :

a. Prinsip pengendalian kecelakaan

1) Menanamkan dan memelihara minat terhadap upaya pengendalian keselamatan dan kesehatan kerja.

2) Mendapatkan fakta tentang kecelakaan, keselamatan dan kesehatan kerja. 3) Tindakan koreksi sesuai fakta yang ada.

b. Langkah pengendalian kecelakaan

1) Personil : penyesuaian, disiplin organisasi keselamatan dan kesehatan kerja struktural , fungsional dan tenaga.

2) Monitoring, melalui inspeksi, investigasi, survey statistik dan pengukuran.

3) Analisa penyebab, tipe kecelakaan, keseringan, lokasi pekerjaan dan alat-alat.

c. Pemilihan upaya pengendalian 1) Persuasi dan motivasi.

2) Engineering : Teknis dan teknologi.

3) Penerapan pegendalian melalui : Supervisi, pelatihan dan teknologi (Alkon,1997).

Menurut Suma`mur P.K (1996) kecelakaan dapat dicegah dengan berbagai cara antara lain :

1) Peraturan Perudangan yaitu ketentuan- ketentuan yang diwajibkan mengenai kondisi kerja.

2) Standarisasi yaitu penerapan standar-standar resmi

3) Pengawasan yaitu pengawasan tentang dipatuhinya ketentuan perundang- undangan yang diwajibkan.

4) Penelitian teknik yaitu meliputi sifat dan ciri-ciri bahan yang berbahaya 5) Riset medis yang meliputi penelitian tentang efek-efek fisiologis, patologis, faktor lingkungan, teknologi dan keadaan-keadaan fisik yang dapat mengakibatkan kecelakaan.

6) Penelitian psikologis yaitu penyelidikan tentang pola-pola kejiwaan yang mengakibatkan kecelakaan.

7) Penelitian statistik untuk menetapkan jenis-jenis kecelakaan yang terjadi, banyaknya, mengenai apa saja, dalam pekerjaan apa dan apa sebabnya. 8) Pendidikan yaitu menyangkut pendidikan keselamatan teknik.

9) Pelatihan yaitu latihan praktek bagi tenaga kerja khususnya bagi tenaga kerja baru.

10) Penggairahan yaitu penggunaan aneka cara penyuluhan atau pendekatan lain untuk menumbuhkan kesadaran akan keselamatan kerja.

11) Asuransi yaitu intensif financial untuk meningkatkan pencegahan kecelakaan.

12) Usaha keselamatan pada tingkat perusahaan yang merupakan ukuran utama efektif tidaknya penerapan keselamatan kerja.

13) Inspeksi di tempat kerja juga merupakan salah satu alat kontrol terhadap pencegahan kecelakaan kerja yang bersifat proaktif dilakukan.

4. Insiden/ Kecelakaan a. Kecelakaan kerja

Kecelakaan ( insiden ) adalah semua kejadian yang tidak diinginkan yang berpotensi menimbulkan kerugian ( harta maupun benda ) baik dalam derajat apapun. Dalam hal ini kejadian yang nyaris celaka dan yang sudah menimbulkan kerugian dapat disebut juga sebagai insiden.

Kecelakaan adalah kejadian yang tidak terduga dan tidak diharapkan. Tak terduga disini , oleh karena tidak ada unsur kesengajaan, lebih-lebih dalam bentuk perencanaan. Tidak diharapkan disini dikarenakan kecelakaan itu disertai kerugian material atau penderitaan korban kecelakaan (Suma’mur, 1996).

Kecelakaan kerja adalah kecelakaan yang berhubungan dengan hubungan kerja pada perusahaan. Hubungan kerja disini dapat berarti bahwa kecelakaan itu terjadi dikarenakan oleh pekerjaan atau pada waktu melaksanakan pekerjaan. terkadang kecelakaan akibat kerja diperluas ruang lingkupnya sehingga meliputi juga kecelakaan tenaga kerja pada saat perjalanan.

Pada dasarnya semua yang dapat kita kenali dengan panca indra adalah bahaya. Apabila dua bahaya atau lebih bertemu bisa menimbulkan

suatu peristiwa yang disebut kecelakaan. Maka bahaya yang terisolasi dengan baik tidak akan berkembang menjadi kecelakaan, akan tetapi tidak mungkin kita mengisolasi bahaya secara keseluruhan karena dengan definisinya semua yang bisa ditangkap dengan panca indra adalah bahaya. Kecelakaan mempunyai ciri-ciri :

a) Merupakan kejadian yang tidak diinginkan

b) Mengakibatkan bahaya fisik terhadap manusia, kerusakan harta benda atau terganggunya proses.

c) Karena suatu sumber energi atau bahan yang melampaui nilai ambang batas.

Dari definisi di atas penulis memberikan kesimpulan bahwa kecelakaan adalah kejadinan yang tidak diharapkan yang dapat mengakibatkan kerugian kepada manusia maupun peralatan atau harta benda.

Sedangkan kecelakaan kerja adalah kecelakaan yang menimpa tenaga kerja pada saat melaksanakan pekerjaan di tempat kerja maupun pada saat menuju atau meninggalkan tempat kerja

b. Kecelakaan Tambang

Suatu kecelakaan dapat dikategorikan sebagai kecelakaan tambang apabila memenuhi 5 unsur seperti yang tercantum dalam pasal 39 Kepmentamben No. 555K/MPE/1995 yaitu :

1) Kecelakaan tersebut benar-benar terjadi.

2) Mengakibatkan cedera pada pekerja tambang atau orang lain yang diberi ijin oleh kepala teknik untuk memasuki tambang.

3) Akibat usaha-usaha pertambangan. 4) Terjadi pada saat jam kerja.

5) Terjadi dalam wilayah kegiatan usaha penambangan atau wilayah proyek.

Sedangkan penggolongan cidera akibat kecelakaan tambang berdasarkan pasal 40 Kepmentamben No.555 K/MPE/1995 adalah :

1) Cidera ringan yaitu : cidera akibat kecelakaan tambang yang mengakibatkan pekerja tambang tidak mampu melaksanakan tugas semula lebih dari satu hari dan kurang dari tiga minggu termasuk hari minggu dan hari libur.

2) Cidera berat yaitu cidera akibat kecelakaan tambang yang mengakibatkan pekerja tambang tidak mampu melaksanakan tugas semula lebih dari tiga minggu termasuk hari minggu dan hari libur, menyebabkan cacat tetap, tidak mampu melakukan tugas semula, mengalami cedera seperti :

a) Keretakan tengkorak kepala, tulang punggung, pinggul, lengan bawah, lengan atas paha atau kaki.

b) Pendarahan dalam, pingsan karena kekurangan oksigen.

c) Luka berat atau luka terbuka yang mengakibatkan ketidakmampuan kerja tetap

d) Mati atau meninggal dunia : kecelakaan yang menyebabkan pekerja mati dalam waktu 1x 24 jam terhitung terjadinya kecelakan

Dalam safety manajemen, kata kecelakaan sebaiknya tidak digunakan karena lebih merujuk pada sesuatu yang reaktif, sementara insiden bersifat proaktif. Terlepas dari itu maka manajemen akan menyadari bahwa kecelakaan dapat dicegah, sedangkan kata accident akhirnya lebih merujuk pada sesuatu yang tidak disengaja atau nasib. Padahal kecelakaan di tempat kerja semuanya bisa dicegah dengan menghindari bertemunya sub standar

action dan sub standart condition. Sub standar berarti merujuk pada suatu

standar tertentu. Unsafe lebih bersifat kualitatif dan kira-kira, dengan menyebutkan sub standart, maka akan melihat kesalahan dari sistem, bukan kesalahan pada seseorang.

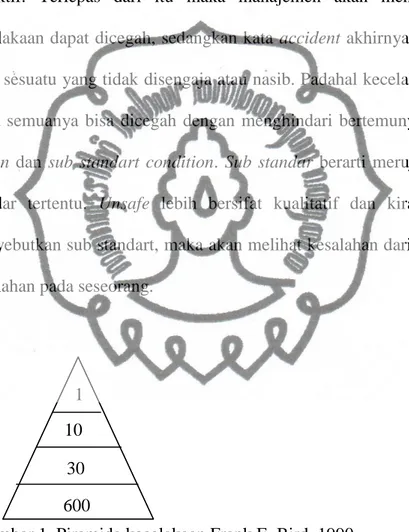

Gambar 1. Piramida kecelakaan Frank E. Bird, 1990

Piramida kecelakaan dari Frank Bird menyatakan kecelakaan diibaratkan dengan angka 1 : 10 : 30 : 600 yang berarti bahwa, jika terjadi kecelakaan dan insiden sebanyak 641 kasus, maka :

1 Kasus adalah cidera serius, cacat tetap bahkan meninggal dunia. 10 Kasus cedera ringan.

1 10 30 600

30 Kasus adalah kerusakan harta benda ( Property damage ) 600 Kasus insiden nyaris celaka.

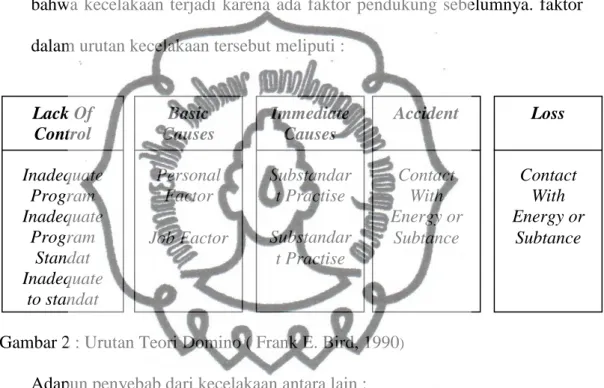

Kecelakan yang terjadi mempunyai urutan-urutan tertentu. Teori urutan ini sering dikenal sebagai teori domino. Dalam teori ini dijelaskan bahwa kecelakaan terjadi karena ada faktor pendukung sebelumnya. faktor dalam urutan kecelakaan tersebut meliputi :

Gambar 2 : Urutan Teori Domino ( Frank E. Bird, 1990)

Adapun penyebab dari kecelakaan antara lain : 1) Kurangnya Kontrol Pimpinan

Bila penyebab kecelakaan dicari sampai penyebab dasarnya maka akan menuju pada fungsi manajemen yaitu Planning, Organizing,

Actualing dan Controlling ( Syukri Sahab, 1997 ). Kontrol adalah salah

salah satu fungsi manajemen yang sangat penting. Tanpa adanya control, rangkaian kecelakaan akan dimulai dan akan memicu faktor penyebab berikutnya yang mengakibatkan kerugian. Tanpa pengendalian yang kuat penyebab kecelakaan dan rangkaian efek akan memulai dan memicu Lack Of Control Inadequate Program Inadequate Program Standat Inadequate to standat Basic Causes Personal Factor Job Factor Immediate Causes Substandar t Practise Substandar t Practise Accident Contact With Energy or Subtance Loss Contact With Energy or Subtance commit to user

berelanjutan factor penyebab kecelakaan. Kurangnya pengendalian dapat disebabkan oleh faktor :

a) Kurangnya program

b) Kurangnya standar pada perusahaan

c) Kurangnya pengetahuan terhadap standar program 2) Penyebab Dasar

Sebab dasar dianggap sebagai akar permasalahan, penyebab riil, penyebab tidak langsung dan penyebab pendukung. Penyebab dasar membantu menjelaskan mengapa terdapat kondisi yang kurang standar. Sebab dasar dibagi menjadi dua, yaitu :

a) Faktor manusia ( Personal Faktor)

(1) Kurangnya kemampuan fisik dan mental. (2) Kurangnya pengetahuan

(3) Kurangnya ketrampilan (4) Stres fisik dan mental (5) Kurangnya motivasi b) Faktor Pekerjaan

(1) Kepemimpinan dan pengawasan kurang tepat. (2) Engineering kurang memadai.

(3) Maintenance kurang memadai.

(4) Peralatan dan perlengkapan kurang memadai. (5) Standar kurang memadai

(6) Pembelian Kurang memadai

(7) Penyalahgunaan wewenang. 3) Penyebab langsung

Penyebab langsung dari kecelakaan adalah sesuatu yang secara langsung menyebabkan kontak. Penyebab langsung itu berupa :

a) Tindakan tidak aman (unsafe action)

Tindakan tidak aman yaitu pelanggaran terhadap tata cara kerja yang aman yang berpeluang akan terjadinya kecelakaan, meliputi :

1) Menjalankan peralatan yang bukan tugasnya.

2) Menjalankan mesin / peralatan yang melebihi kecepatan. 3) Membuat alat tidak berfungsi.

4) Melepas alat pengaman. 5) Menggunakan peralatan rusak 6) Tidak memakai APD

7) Muatan yang berlebihan.

8) Mengunakan peralatan secara tidak layak. 9) Pengangkatan yang tidak layak

10) Posisi kerja yang salah 11) Bersendau Gurau

12) Berada dalam pengaruh obat-obatan atau alkohol. b) Kondisi Tidak Aman (unsafe condition)

Kondisi tidak aman yaitu suatu kondisi yang diluar standar yang berpeluang akan terjadinya kecelakaan, meliputi :

(1) Pelindung atau pembatas tidak aman. (2) Alat Pelindung Diri (APD) tidak layak. (3) Peralatan, mesin, material rusak. (4) Sistem peringatan tidak berfungsi. (5) Kebersihan, tata ruang kerja tidak layak.

(6) Kondisi lingkungan mengandung debu, gas, asap atau uap melebihi NAB.

(7) Bising.

(8) Paparan Radiasi.

(9) Temperatur yang terlalu tinggi atau rendah. (10) Penerangan yang kurang atau berlebihan. (11) Ventilasi yang kurang.

4) Kerugian (Loss)

Jika terjadi suatu kecelakaan maka akan mengakibatkan kerugian terhadap manusia dan harta benda yang akan mempengaruhi kualitas dan produksi sebagaimana pengaruhnya tehadap keselamatan, kesehatan dan keamanan.

Kecelakaan menurut Suma’mur (1996) menyebabkan lima jenis kerugian yaitu :

a) Kecelakaan

b) Kekacauan organisasi.

d) Kelainan dan kecatatan. e) Kematian.

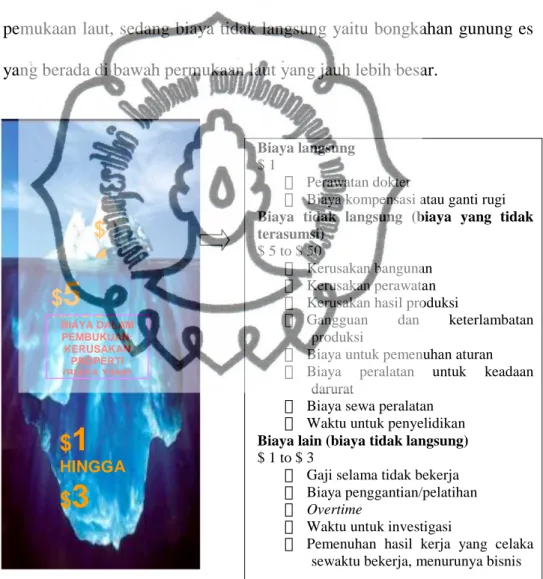

Biaya yang timbul sebagai akibat kecelakaan dapat digambarkan seperti Gunung es yang kemudian sering disebut Teori Gunung Es yang artinya biaya langsung sebagai bongkahan gunung es yang terlihat pada pemukaan laut, sedang biaya tidak langsung yaitu bongkahan gunung es yang berada di bawah permukaan laut yang jauh lebih besar.

Gambar 3. Teori Gunung Es, Frank E. Bird, 1990

Biaya langsung $ 1

Perawatan dokter

Biaya kompensasi atau ganti rugi Biaya tidak langsung (biaya yang tidak terasumsi)

$ 5 to $ 50

Kerusakan bangunan Kerusakan perawatan Kerusakan hasil produksi

Gangguan dan keterlambatan produksi

Biaya untuk pemenuhan aturan Biaya peralatan untuk keadaan

darurat

Biaya sewa peralatan Waktu untuk penyelidikan Biaya lain (biaya tidak langsung) $ 1 to $ 3

Gaji selama tidak bekerja Biaya penggantian/pelatihan Overtime

Waktu untuk investigasi

Pemenuhan hasil kerja yang celaka sewaktu bekerja, menurunya bisnis

$

1

$

5

HINGGA$

50

BIAYA DALAM PEMBUKUAN: KERUSAKAN PROPERTI (BIAYA YANG TAK DIASURANSIKAN )$

1

HINGGA$

3

commit to userDari kecelakaan yang ditimbulkan dapat diketahui kerugian yang dicapai baik ekonomi maupun non ekonomi. Kerugian ekonomi dapat berupa biaya langsung dan biaya tidak langsung.

1) Biaya Langsung meliputi : a) Perawatan dokter b) Biaya Kompensasi

2) Biaya tidak langsung meliputi :

a) Kerusakan dan kerugian harta benda, meliputi : 1) Kerusakan bangunan

2) Kerusakan perkakas

3) Kerusakan hasil produksi dan material 4) Gangguan dan keterlambatan produksi 5) Biaya untuk pemenuhan aturan

6) Biaya untuk peralatan gawat darurat. 7) Biaya sewa peralatan

8) Waktu untuk penyelidikan b) Biaya-biaya lain terdiri dari :

1) Gaji selama tidak bekerja 2) Biaya pergantian serta pelatihan. 3) Lembur.

4) Ekstra waktu untuk Supervisor.

5) Penurunan hasil kerja bagi yang celaka sewaktu memulai kerja

5. Inspeksi di Tempat Kerja a. Definisi

Inspeksi Keselamatan Kerja adalah suatu usaha untuk mendeteksi adanya kondisi dan tindakan yang tidak aman (unsafe condition and unsafe

action) dan segera memperbaikinya sebelum kondisi dan tindakan tersebut

menyebabkan kecelakaan.

Inspeksi umum terencana adalah program yang direncanakan dan bersifat proaktif untuk mengidentifikasi kondisi/situasi yang tidak aman yang berpotensi sebagai penyebaba terjadinya insiden atau kondisi/situasi tang tidak sesuai dengan standard yang diterapkan (SHE 09/007/SOP).

Dalam keilmuan keselamatan dan kesehatan kerja ternyata inspeksi keselamatan kerja merupakan salah satu cara yang mendasar dan efektif untuk mendeteksi dini serta mengidentifikasi adanya potensi sumber bahaya ditempat kerja yang dapat menimbulkan kerugian melalui suatu proses (Sucofindo,1997).

b. Maksud dan Tujuan

Pada dasarnya pelaksanaan inspeksi terencana tidak untuk mencari fakta dengan tekanan untuk mengkritik, akan tetapi yang harus ditekankan adalah pencarian fakta untuk menemukan seluruh potensi - potensi bahaya yang ada pada tempat kerja dan memperbaikinya sehingga dapat mencegah timbulnya kecelakaan sehingga tujuan keselamatan dan kesehatan kerja dapat tercapai. Adapun tujuan inspeksi adalah sebagai berikut :

1) Tujuan umum

a) Mengidentifikasi masalah yang potensial. b) Mengidentifikasi kekurangan sarana kerja.

c) Mengidentifikasi safety performance bagian tersebut. d) Mengidentifikasi akibat dari perubahan

e) Mengidentifikasi tindakan perbaikan yang ada f) Memberikan penilaian sendiri terhadap manajemen. g) Mendemostrasikan kesungguhan atau tekad manajemen 2) Tujuan khusus

a) Memeriksa hasil kerja secara terencana

b) Menilai kembali dan mengembangkan norma-norma keselamatan c) Membangkitkan minat terhadap keselamatan kerja.

d) Mengevaluasi dan memperbaiki kondisi dan tindakan tidak aman. e) Menumbuhkan dan mengkaji partisipasi supervisor terhadap

keselamatan kerja.

f) Menilai dan menggairahkan kembali program keselamatan kerja yang belum berjalan dengan baik (Sucofindo,1997).

c. Macam macam inspeksi

Pada umumnya inspeksi keselamatan kerja ada dua macam yaitu : 1) Inspeksi Informal (inspeksi yang tidak terencana)

Disebut juga inspeksi intermittent, maksudnya inspeksi ini dilaksanakan sewaktu-waktu dalam aktifitas operasional sehari-hari di tempat kerja. Sasarannya adalah memastikan bahwa semua pekerjaan commit to user

berjalan sesuai prosedur yang ada. Inspeksi ini membutuhkan usaha yang seksama untuk melihat potensi yang menimbulkan bahaya. Contoh : Inspeksi Mendadak.

2) Inspeksi Formal ( inspeksi terencana)

Disebut juga inspeksi periodik, dilakukan secara terencana baik tempat, waktu, serta pelaksana inspeksi tersebut. Inspeksi ini juga di bagi 4 bagian yaitu :

a) Inspeksi Umum Terencana (IUT)

Inspeksi Umum Terencana (IUT) adalah inspeksi secara menyeluruh yang mencakup aspek keselamatan kerja dan ditujukan untuk mengidentifikasi kondisi fisik, housekeeping, penumpukan, penyimpanan yang baik serta pemenuhan pada standar perusahaan dipertahankan secara berkelanjutan.

b) Inspeksi Bagian- Bagian Kritikal

Bagaian kritikal disini adalah bagian yang apabila bagian atau barang ini tidak dapat digunakan akan menjadi masalah utama dalam kelangsungan proses operasional perusahaaan. Inspeksi ini ditujukan untuk memastikan bahwa semua barang/ bagian kritikal di tempat kerja diinspeksi secara reguler agar kegagalan yang tidak direncanakan dapat diminimalisir.

c) Inspeksi Pemeriksaan Sebelum Operasi (P2H)

Inspeksi yang dilakukan pada saat sebelum menggunakan peralatan atau kendaraan. Pelaksanaan inspeksi ini dilakukan oleh karyawan yang akan menggunakan peralatan atau kendaran tersebut. ditujukan untuk memastikan bahwa semua peralatan atau kendaraan diinspeksi secara rutin agar kegagalan yang tidak direncanakan dapat diminimalisir.

d) Inspeksi Perawatan Terencana

Inspeksi ini dilakukan untuk memastikan bahwa semua barang atau aset perusahaan dirawat secara baik sehingga dapat digunakan secara aman dan menghindari kemungkinan kegagalan yang tidak direncanakan.

d. Pelaksana Inspeksi

Dalam melakukan inspeksi dibutuhkan pelaksana yang benar-benar memahami kebijakan dan norma keselamatan kerja. Selain itu juga harus menguasai perundang-undangan dan perauran-peraturan kerja yang dikeluarkan oleh pemerintah maupun standar-standar lainnya (Alkon,1997). Inspektor/ pelaksana inspeksi dibagi menjadi dua, yaitu :

1) Intern perusahaan

Inspeksi yang dilakukan oleh orang yang berkompeten seperti

foreman, supervisor, kepala bagian, serta yang spesialis dibidangnya

seperti teknisi/ ahli yang terbaik seperti unsur karyawan dari level terendah sampai top manajement.

2) Eksternal perusahaan

Inspeksi yang dilakukan oleh pegawai pengawas dari instansi pemerintah atau pihak ketiga (Alkon,1997).

e. Waktu Pelaksanaan Inspeksi

Inspeksi dilakukan secara periodik tertentu, yaitu : 1) Inspeksi reguler dengan interval waktu 1-3 bulan. 2) Mengikuti perubahan atau metode sesuai tempat kerja. 3) Mengikuti adanya kejadian atau kecelakaan.

4) Mengikuti petunjuk seorang ahli.

5) Mengikuti petunjuk pabrik pembuatnya.

Namun sering dilakukan dalam daerah beresiko tinggi (Alkon,1997). f) Lokasi Inspeksi

Inspeksi dilakukan dalam situasi apapun dan dimanapun di seluruh tempat kerja yang ada di wilayah perusahaan.

g) Pedoman Pelaksanaan Inspeksi

Pelaksanaan inspeksi dilakukan ditempat kerja melalui tiga tahapan yaitu : 1) Tahap Persiapan

a) Pemeriksaan jadwal dan team inspeksi. b) Analisa kecelakaan yang ada.

c) Analisa laporan inspeksi yang lalu. d) Buat daftar periksa inspeksi

f) Periksa prosedur kerja atau kartu analisa kerja. g) Perencanaan jalur jalan inspeksi.

h) Anggaran waktu yang cukup. i) Siapkan alat pelindung diri. 2) Tahap Pelaksanaan

a) Pendahuluan

Hubungi penanggung jawab bagian yang akan dikunjungi untuk menjelaskan hal-hal sebagai berikut :

(1) Tujuan inspeksi yang diharapkan dan rencana pelaksanaan inspeksi.

(2) Tunjukan daftar periksa yang akan digunakan.

(3) Minta saran-saran yang membantu pelaksanaan inspeksi berjalan dengan efektif dan efisien.

(4) Minta pendamping bila yang bersangkutan berhalangan untuk ikut inspeksi

b) Peta Inspeksi

Usahakan mengikuti jalur peta inspeksi seperti yang sudah direncanakan.

c) Pengamatan

Amati semua kegiatan proses produksi untuk memastikan ada atau tidaknya pelanggaran terhadap peraturan.

d) Observasi

Observasi tindakan-tindakan perseorangan untuk mecocokkan dengan syarat K3.

e) Penelitian

Penelitian untuk memperoleh data-data atau cross check data. f) Koreksi

Lakukan tindakan koreksi segera bila menemukan kondisi atau tindakan yang berbahaya.

g) Catat

Membuat catatan tentang hasil inspeksi baik kesesuaian ataupun ketidaksesuaian kondisi dan tindakan terhadap standar yang telah ditentukan. Catatan harus jelas, singkat, mudah dipahami.

3) Tahap Pelaporan

Dari hasil inspeksi tersebut laporkan kepada bagian yang bersangkutan dan data-data hasil inspeksi harus tunjukan. Adapun bentuk dari laporan sebagai berikut :

a) Pendahuluan b) Permasalahan c) Uraian/ Analisa

d) Kompromi diterima/ diakui permasalahan.

e) Kompromi tindakan perbaikan yang akan dilaksanakan

f) Target tanggal selesai pelaksanaan perbaikan (Sucofindo, 1997).

4) Usaha Perbaikan Sebagai Tindak lanjut

Dari hasil inspeksi diperoleh data tentang potensi bahaya yang terdapat pada tempat kerja. Rekomendasi dari laporan dapat digunakan sebagai dasar untuk membuat rencana kerja dan tindakan perbaikan menjadi prioritas dalam rencana kerja. Untuk memudahkan penindak lanjutan hal tersebut, rekomendasi dapat dikelompokkan menurut : daerah bahaya yang ditemukan, penanggung jawab perbaikan.

Kemudian rekomendasi itu perlu dikirimkan kepada yang berwewenag untuk pelaksanaan perbaikan. Untuk pelaksanaannya menggunakan form yang standar dari perusahaan, penerima form rekomendasi harus memberi jawaban tentang tindak lanjutnya pada waktu yang ditentukan dalam prosedur.

Rekomendasi dapat bersifat enginerring, supervisi, training sampai relokasi maupun maintenance (Alkon,1997). Pada waktu tertentu supervisor harus melaporkan perkembangan dari pelaksanaan rekomendasi kepada SHE Departerment, sebaliknya pihak SHE

Departerment harus memeriksa secara berkala perkembangan pelaksanaan rekomendasi sesuai dengan syarat yang dimaksud. Keadaan berbahaya yang tidak diperbaiki memberikan indikasi adanya ketidakmulusan komunikasi manajemen dalam pelaksanaan program. 5) Peraturan Perundang-undangan

a. Undang-undang Nomor 1 tahun 1970 tentang keselamatan kerja

b. Undang-undang Nomor 13 tahun 2003 tentang ketentuan-ketentuan pokok mengenai ketenagakerjaan.

c. Keputusan Menteri Tenaga Kerja No. 05/MEN/1996 tentang Sistem Manajemen Keseamatan dan Kesehatan Kerja

d. Keputusan Menteri Pertambangan dan Energi No. 555 K/26/MPE/1995 tentang peraturan keselamatan dan kesehatan kerja khusus di sektor tambang.

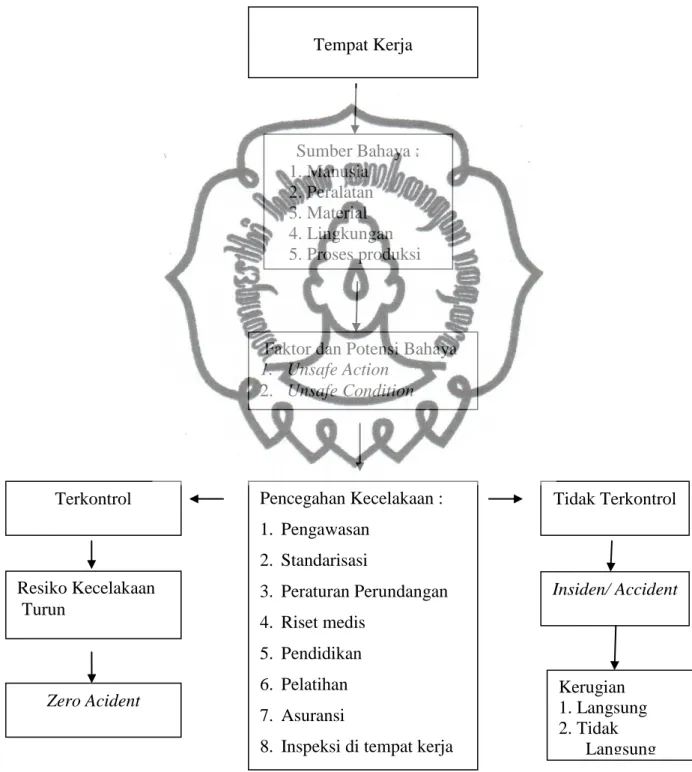

B. Kerangka Pemikiran

Gambar 4. Kerangka Pemikiran

Sumber Bahaya : 1. Manusia 2. Peralatan 3. Material 4. Lingkungan 5. Proses produksi

Faktor dan Potensi Bahaya

1. Unsafe Action 2. Unsafe Condition Pencegahan Kecelakaan : 1. Pengawasan 2. Standarisasi 3. Peraturan Perundangan 4. Riset medis 5. Pendidikan 6. Pelatihan 7. Asuransi

8. Inspeksi di tempat kerja

Terkontrol Tidak Terkontrol

Resiko Kecelakaan Turun Insiden/ Accident Kerugian 1. Langsung 2. Tidak Langsung Zero Acident Tempat Kerja commit to user

33

BAB III

METODOLOGI PENELITIAN

A. Metode Penelitian

Metode yang digunakan dalam penelitian ini adalah metode deskriptif dimana penulis memberikan gambar sejelas-jelasnya kepada pembaca tentang obyek penelitian dan data yang diperoleh digunakan sebagai bahan penulisan ini.

B. Lokasi Penelitian

Lokasi penelitian yaitu di Departemen Plant PT. Bukit Makmur Mandiri Utama Jobsite Lanna Harita Indonesia (LHI) Desa Sei Siring, Samarinda Utara, Kalimantan Timur.

C. Objek Penelitian

Obyek penelitian yang digunakan dari penulisan laporan ini adalah kinerja pemenuhan tindak lanjut hasil inspeksi umum terencana terhadap standar perusahaan di section plant PT. Bukit Makmur Mandiri Utama jobsite LHI, Samarinda, Kalimantan Timur.

D. Sumber Data

Data yang diperoleh dan dikumpulkan dalam penelitian ini yaitu data primer dan sekunder.

1. Data Primer

Data primer adalah data yang diperoleh dari observasi lapangan, wawancara serta diskusi dengan karyawan dengan pihak-pihak yang berkaitan dengan penelitian ini.

2. Data Sekunder

Data sekunder adalah data yang didapatkan dengan cara mempelajari dokumen-dokumen milik perusahaan dan juga literatur yang berhubungan dengan inspeksi umum terencana.

E. Teknik Pengumpulan Data

Dalam penelitian ini digunakan beberapa teknik pengumpulan data sebagai berikut :

1. Observasi yaitu teknik pengumpulan data dengan cara pengamatan langsung terhadap area kerja di lapangan.

2. Wawancara yaitu teknik pengumpulan data dengan cara mengadakan tanya jawab dengan pihak yang berhubungan dengan pelaksanaan inspeksi umum terencana.

3. Studi pustaka yaitu teknik pengumpulan data dengan cara mempelajari dokumen-dokumen perusahaan, buku-buku kepustakaan, laporan- laporan penelitian yang sudah ada serta sumber lain yang berhubungan dengan penelitian ini.

F. Pelaksanaan

Pelaksanaan magang dilakukan dalam waktu dua bulan mulai bulan Maret sampai dengan bulan Mei 2012, magang dilaksanakan di PT. Bukit Makmur Mandiri Utama jobsite Lanna Harita Indonesia.

G. Analisis Data

Data yang diperoleh akan dibahas yaitu analisis data mengenai kinerja pelaksanaaan inspeksi umum terencana di setion plant kemudian dari hasil pengamatan akan dibandingkan dengan standar dari perusahaan mengenai pelaksanaan inspeksi umum terencana.

36

BAB IV

HASIL DAN PEMBAHASAN

A. Hasil Penelitian

PT. Bukit Makmur Mandiri Utama menyadari bahwa keselamatan dan kesehatan kerja serta pengolahan lingkungan hidup adalah salah satu landasan utama dalam kegiatan operasinya. Dalam rangka mendukung hal tersebut maka PT. Bukit Makmur Mandiri Utama melakukan program-program keselamatan dan kesehatan kerja salah satunya dengan melaksanakan inspeksi umum terencana agar kondisi bahaya di seluruh wilayah perusahaan dapat diidentifikasi & diperbaiki sehingga diharapkan dapat mengurangi terjadinya insiden, kerusakan, dan kerugian berkaitan dengan kegiatan operasional di perusahaan.

Inspeksi umum terencana merupakan kegiatan yang dilaksanakan secara terstruktur ditujukan terhadap kondisi fisik tertentu pada kontruksi bangunan, alat peralatan kerja, alat pencegah bahaya, bahan, dan material serta keadaan lingkungan. Dalam kegiatan ini juga merupakan suatu cara monitoring dari perusahaan terhadap potensi-potensi bahaya serta memberi kontribusi yang besar dalam kelangsungan pelaksanaan keselamatan kerja di tempat kerja.

Pelaksanaan inspeksi umum terencana di PT. Bukit Makmur Mandiri Utama jobsite LHI diatur dalam B’Safe (BMS) SHE/09/007/SOP dengan ruang lingkup seluruh departemen yang ada di perusahaan. Sesuai standar yang ada,

dijelaskan bahwa setiap jobsite harus mempunyai standar yang rinci mengenai sistem pelaksanaan inspeksi umum terencana.

Sejalan dengan hal tersebut di Section Plant juga melaksanakan program inspeksi umum terencana yang telah diatur didalam Buma Management System yang meliputi tentang :

1. Pelaksana Inspeksi Umum Terencana (IUT)

Pelaksana inspeksi umum terencana di Plant dilakukan oleh seorang

Foreman dimasing-masing wilayah kerja mereka sesuai dengan daftar lokasi

dan penanggungjawabnya. Penunjukan penanggungjawaban sesuai dengankesepakatan yang disepakati bersama. Jangka waktu pelaksanaan inspeksi terencana minimal 1x per minggu untuk tiap Foreman. Setelah itu semua diinspeksi ulang oleh Supervisor. Kemudian kesemua hasil inspeksi dan tindak lanjut yang dilakukan oleh Foreman dan Supervisor di inspeksi ulang oleh Section Head Plant 3x dalam 1 minggu.

2. Objek Inspeksi

Objek inspeksi umum terencana ini sesuai dengan wilayah kerja pelaksana inspeksi masing- masing sesuai dengan daftar lokasi dan penanggung jawabnya dan sesuai dengan checklist yang sudah tersedia sesuai dengan area kerja yang akan akan diinspeksi. Inspeksi di khususkan untuk mengidentifikasi kondisi-kondisi/situasi tidak aman atau yang belum sesuai dengan standar di tempat kerja.

3. Frekuensi Pelaksanaan Inspeksi Umum Terencana

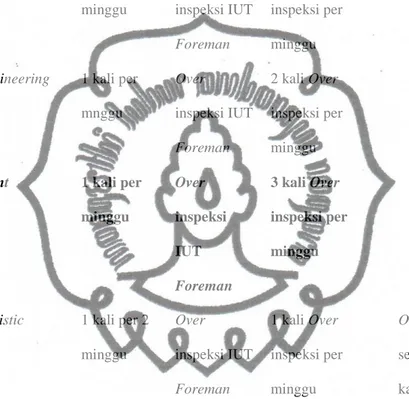

Tabel 1. Frekuensi Pelaksanaan Inspeksi Umum Terencana

Pelaksanaan Inspeksi Umum Terencana

Foreman Supervisor Section Head Project Manager

Produksi 1 kali per

minggu Over inspeksi IUT Foreman 3 kali Over inspeksi per minggu

Engineering 1 kali per

mnggu Over inspeksi IUT Foreman 2 kali Over inspeksi per minggu

Plant 1 kali per

minggu Over inspeksi IUT Foreman 3 kali Over inspeksi per minggu

Logistic 1 kali per 2

minggu Over inspeksi IUT Foreman 1 kali Over inspeksi per minggu Over Inspeksi semua IUT 1

kali per minggu

PGA 1 kali per 2

minggu Over inspeksi IUT Foreman 1 kali Over inspeksi per minggu Training Center 1 kali per 2 minggu Over inspeksi IUT Foreman 1 kali Over inspeksi per minggu

SHE section 1 kali per

minggu Over inspeksi IUT Foreman 3 kali Over inspeksi per minggu

4. Mekanisme Pelaksanaan Inspeksi Umum Terencana

Pada pelaksanaan inspeksi umum terencana ini Kepala Bagian/Section

Head Plant menentukan dan menyusun suatu daftar lokasi, pelaksana serta

waktu pelaksanaan inspeksi umum terencana tersebut yang tentunya memuat seluruh area kerja berdasarkan wilayah kerjanya masing-masing. Setiap pelaksanaan inspeksi seorang pelaksana inspeksi wajib menggunakan

checklist yang sudah tersedia dan melengkapinya sesuai petunjuk pengisian cheklist sehingga mempermudah pelaksanaan inspeksi.

Pada dasarnya kegiatan inspeksi terencana di Plant merupakan suatu rangkaian kegiatan yang utuh, yang terdiri dari beberapa tahap yaitu : a. Persiapan:

Pada tahap ini sebelum melakukan inspeksi umum terencana pelaksana inspeksi awal yang disini dilakukan oleh seorang Foreman melakukan persiapan dengan melengkapi dirinya dengan sejumlah peralatan-peralatan diantaranya :

1) Peralatan administrasi meliputi :

a) Checklist inspeksi yang berisikan tentang tempat- tempat yang akan dilaksanakan inspeksi umum terencana, cheklist ini berupa form yang berisikan poin maksimal yang merupakan ketentuan yang sudah tertera pada Buma Management System (BMS) serta poin

actual yang merupakan poin hasil inspeksi yang ditentukan oleh

b) Lembar deviasi atau penyimpangan yang merupakan hasil temuan-temuan kondisi yang tidak standar yang diisi oleh pelaksana inspeksi. Serta tindakan korekif yang harus dilaksanakan serta penangung jawabnya.

2) Peralatan Pelindung Diri

Dalam pelaksanaan inspeksi umum terencana khususnya di

Plant mempunyai kebijakan bahwasanya semua orang yang masuk di

wilayah kerja Plant diharuskan mengunakan alat pelindung diri berupa helm pengaman (Safety Helmet), kacamata pelindung (Googles), rompi pantul, sepatu Safety (Safety Shoes) begitu pula dengan pelaksana inspeksi umum terencana.

b. Pengamatan

Dalam pelaksanaan inspeksi umum terencana pelaksana inspeksi melakukan pengamatan secara langsung dengan berjalan berkeliling pada seluruh area Plant, pengamatan ditujukan terhadap kondisi fisik pada benda-benda, peralatan, bahan-bahan yang digunakan untuk produksi, serta lingkungan kerja yang dinilai mempunyai potensi risiko bahaya yang dapat berkembang menjadi suatu kecelakaan. Risiko-risiko tersebut sudah disesuaikan dengan item-item objek inspeksi yang ada pada

cheklist inspeksi yang sudah disediakan yang meliputi :

1) Kondisi fisik di seluruh area kerja

a) Kondisi housekeeping : Rak, meja, kursi, furnitur kantor, bersih, rapi dan jelas identitasnya.

b) Kebersihan umum : kebersihan dengan standar bersih dari sampah, debu dan oli.

c) Kondisi lantai, atap, dinding, jendela, pintu, ventilasi, lampu penerangan, sambungan kawat pertanahan dengan standar permukaan yang utuh.

d) Kondisi jalan yang digunakan lalu lalang karyawan yang meliputi : Daerah jalan atau daerah bekerja, jalur evakuasi keadaan darurat, kondisi parkir yang mencukupi dan rata (parkir mundur).

e) Tempat sampah dengan standar isi sesuai (tidak tercampur sampah B3, organik, dan anorganik) dan apakah tempat sampah rutin dikosongkan atau tidak.

f) Kode warna dan rambu-rambu K3LH tanda letaknya sesuai. g) Kondisi alat portabel listrik.

2) Mesin- mesin :

a) Kondisi dengan standar komponen masih lengkap, masih layak digunakan, bersih dari debu dan oli.

b) Label peringatan dengan standar sesuai kondisi termasuk penanggung jawabnya ( Lock Out dan Danger tag).

c) Safety device dengan standar berfungsi normal.

3) Penyimpanan dan penumpukan barang yang meliputi kondisi penyimpanan perkakas kerja, penyimpanan silinder gas, penyimpanan dan pengendalian bahan kimia berbahaya dan mudah terbakar dengan standar tersusun sesuai letaknya, bersih dan rapi (housekeeping)

4) Kondisi daerah basah di tempat kerja yang meliputi kondisi fisik toilet, kamar ganti serta disinfeksi.

5) Kondisi peralatan kerja serta peralatan pencegahan kecelakaan yang meliputi :

a) Alat-alat lock out danger tag, kondisi overhead cranes, slings

cranes, kondisi dengan standar tidak rusak, serta berfungsi normal.

b) Tabung gas dengan standar penyusunan sesuai tempatnya, dirantai dan box tidak terlalu tinggi.

c) Alat pemadam kebakaran seperti ; APAR, Hidrant, Alarm sistem. d) Perkakas tangan, kondisi tabir las dengan standar bersih, rapi,

penempatan sesuai pada letaknya

e) Pipa, katup, Alat Pelindung Diri (APD) serta peralatan pertolongan pertama, dengan standar tidak rusak, layak digunakan, aman, letak atau penempatan sesuai pada tempatnya.

6) Bahan- bahan berbahaya

a) Kondisi tertutup, tidak bocor, dan tidak tumpah. b) Penempatan pada tempat tersendiri.

c) Identitas ada label dan Material Safety Data Sheet (MSDS) d) Alat Pelindung Diri (APD) digunakan dengan baik.

c. Perbandingan

Setelah dilakukan pengamatan terhadap kondisi fisik di seluruh wilayahnya masing-masing. Hal selanjutnya yang dilakukan adalah membandingkan hasil pengamatan tadi dengan kondisi fisik lainnya yang

sesuai dengan standar. Dalam proses membandingkan ini dilakukan dengan mencermati beberapa hal sebagai berikut :

1) Catatan serta laporan inspeksi sebelumnya (deviasi inspeksi sebelumnya).

2) Standar yang ada dari perusahaan. Dalam hal ini standar yang digunakan sudah dicantumkan dalam checklist sesuai dengan area kerja masing-masing.

Dari hasil temuan-temuan yang sudah dibandingkan dengan standar dan catatan inspeksi sebelumnya, maka akan memberikan dua konsekuensi yaitu hasil temuan yang sesuai dengan standar yang berlaku dan ini tidak menjadikan suatu permasalahan. Serta hasil temuan yang tidak sesuai dengan standar yang berlaku dan ini merupakan sebuah penyimpangan. Setiap penyimpangan yang ditemui dalam pelaksanaan inspeksi adalah bahaya yang memiliki risiko terjadinya suatu insiden dan temuan- temuan tersebutlah yang harus dikendalikan.

d. Pemutusan

Tahap selanjutnya setelah perbandingan dengan kondisi lain adalah pemutusan. Dalam pelaksanaan inspeksi tahap ini merupakan kegiatan dimana pelaksana inspeksi menentukan potensi risiko dari penyimpangan hasil temuan-temuan selama pelaksanaan inspeksi. Pengambilan keputusan dalam inspeksi ini akan menentukan langkah selanjutnya dalam proses inspeksi terencana, setiap temuan yang menyimpang dari

standar memiliki potensi risiko terentu dan diklasifikasikan menurut sifat kekritisannya.

Dalam pelaksanaan inspeksi umum terencana ini untuk menentukan potensi atau kekritisan risiko adalah dengan cara mengalikan antara severity atau tingkat keparahan dengan likelihood (keseringan).

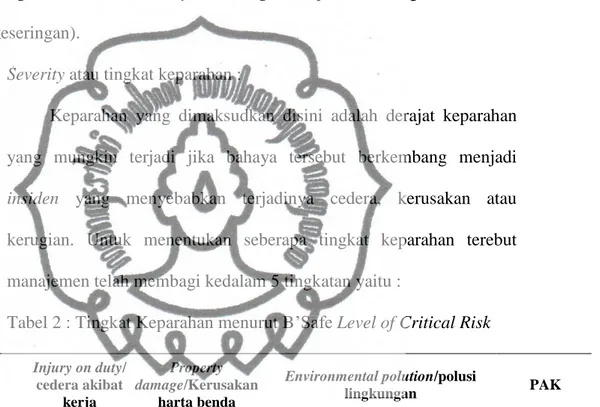

a) Severity atau tingkat keparahan :

Keparahan yang dimaksudkan disini adalah derajat keparahan yang mungkin terjadi jika bahaya tersebut berkembang menjadi

insiden yang menyebabkan terjadinya cedera, kerusakan atau

kerugian. Untuk menentukan seberapa tingkat keparahan terebut manajemen telah membagi kedalam 5 tingkatan yaitu :

Tabel 2 : Tingkat Keparahan menurut B’Safe Level of Critical Risk

Injury on duty/ cedera akibat kerja Property damage/Kerusakan harta benda Environmental polution/polusi lingkungan PAK 1 Minor injury(medical treatment)

<US$1000 Spillage<25 liter Tumpahan<25liter PAK (Medical teratment) 2 LTI(Tanpa cacat permanen) >US$1000 Spillage 25<X<200 liter Tumpahan25<X<200 liter PAK (Tanpa Cacat permanent) 3 LTI(Cacat permanen) >US$5000 Spillage 200<X<1000 liter Tumpahan200<X<1000 liter PAK(Cacat permanen)

4 Fatality >US$10000 Spillage1000<X<5000 liter

Tumpahan1000<X<5000 liter PAK (Fatal/total loss) atau Minor epidemi

5 Multiple Fatality >US$25000 Spillage>5000 liter

Tumpahan>5000 liter PAK (Multiple fatal/total loss) Sumber : B’safe, 2009 commit to user

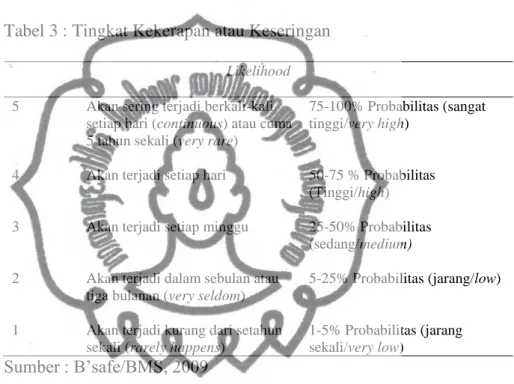

b) Likelihood atau tingkat kekerapan

Kekerapan yang dimaksud adalah seberapa sering bahaya tersebut dijumpai sehari-hari secara normal, dan seberapa banyak orang yang mungkin berada dalam atau terkena dampak kondisi bahaya tersebut. Likelihood disini dibagi dalam 5 tingkatan yaitu; Tabel 3 : Tingkat Kekerapan atau Keseringan

Likelihood 5 4 3 2 1

Akan sering terjadi berkali-kali setiap hari (continuous) atau cuma 5 tahun sekali (very rare)

Akan terjadi setiap hari

Akan terjadi setiap minggu

Akan terjadi dalam sebulan atau tiga bulanan (very seldom)

Akan terjadi kurang dari setahun sekali (rarely happens)

75-100% Probabilitas (sangat tinggi/very high) 50-75 % Probabilitas (Tinggi/high) 25-50% Probabilitas (sedang/medium) 5-25% Probabilitas (jarang/low) 1-5% Probabilitas (jarang sekali/very low) Sumber : B’safe/BMS, 2009 c) Matriks risiko/ Risk matrix

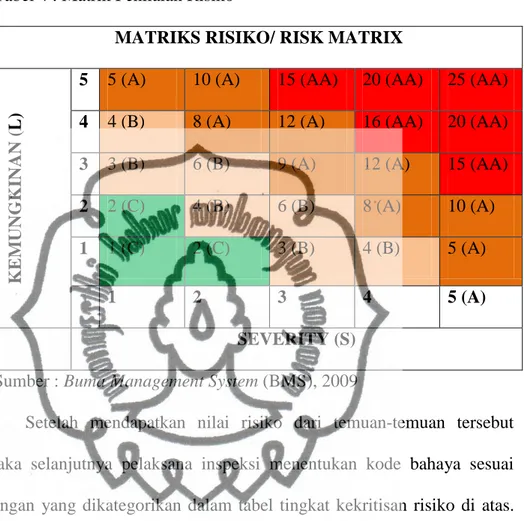

Matriks risiko merupakan tolls atau alat bantu untuk mengidentifikasi kode bahaya yang ditemukan dilapangan. Matriks ini merupakan nilai perkalian antara severity dengan likelihood. Adapun tabel dari matriks risiko adalah sebagai berikut;

Tabel 4 : Matrik Penilaian Risiko

MATRIKS RISIKO/ RISK MATRIX

KE M UN GK INA N ( L )

5 5 (A) 10 (A) 15 (AA) 20 (AA) 25 (AA)

4 4 (B) 8 (A) 12 (A) 16 (AA) 20 (AA)

3 3 (B) 6 (B) 9 (A) 12 (A) 15 (AA)

2 2 (C) 4 (B) 6 (B) 8 (A) 10 (A)

1 1 (C) 2 (C) 3 (B) 4 (B) 5 (A)

1 2 3 4 5 (A)

SEVERITY (S)

Sumber : Buma Management System (BMS), 2009

Setelah mendapatkan nilai risiko dari temuan-temuan tersebut maka selanjutnya pelaksana inspeksi menentukan kode bahaya sesuai dengan yang dikategorikan dalam tabel tingkat kekritisan risiko di atas. Kode bahaya yang dipilih atas setiap temuan dalam pelaksanaan inspeksi terencana akan memberikan pengaruh pada penentuan tanggal jatuh tempo perbaikan. Semakin tinggi tingkat risiko yang dimiliki suatu temuan, berarti semakin pendek waktu yang disediakan untuk tindakan perbaikan. Jika pada saat inspeksi ditemukan penyimpangan dengan kode bahaya AA maka proses aktifitas atau alat harus dihentikan dan diperbaiki secepat mungkin atau segera disampaikan kepada yang berkompeten untuk dilakukan perbaikan.