5

BAB II

LANDASAN TEORI

2.1. Pengertian Persediaan

Terdapat beberapa terminologi persediaan menurut para peneliti. (Schroeder, 2000), menyatakan bahwa persediaan adalah stok bahan yang digunakan untuk memudahkan produksi atau untuk memenuhi permintaan pelanggan. Menurut (Agus, 2009), persediaan adalah suatu teknik yang berkaitan dengan penetapan terhadap besarnya persediaan bahan yang harus diadakan untuk menjamin kelancaran dalam kegiatan operasi produksi, serta menetapkan jadwal pengadaan dan jumlah pemesanan barang yang seharusnya dilakukan oleh perusahaan. Menurut (Detiana, 2011), persediaan adalah segala sumber daya organisasi baik berupa komponen material, ataupun produk jadi yang disimpan dalam antisipasinya terhadap pemenuhan permintaan serta untuk dijual. Berdasarkan beberapa pendapat tersebut dapat diartikan bahwa persediaan merupakan komponen penting yang berpengaruh terhadap kelancaran kegiatan produksi sehingga perlu dilakukan pengelolaan secara komprehensif.

Persediaan dibagi menjadi 4 macam yaitu (Heizer and Render, 2015) : persediaan bahan baku (raw material inventory), persediaan barang dalam proses atau WIP (work-in-process-WIP inventory), persediaan perlengkapan pemeliharaan/perbaikan/operasi atau MRO (maintenance/repair/operating), dan persediaan barang jadi (finished-good inventory).

1) Persediaan bahan baku adalah barang atau material yang dibeli dari pemasok yang akan digunakan sebagai input pada proses produksi.

2) Persediaan barang dalam proses ialah bahan baku yang telah melewati beberapa proses perubahan, tetapi belum selesai.

3) Persediaan MRO adalah pesediaan yang disediakan untuk perlengkapan pemeliharaan/perbaikan/operasi yang dibutuhkan untuk menjaga agar mesin dan proses tetap produktif.

4) Persediaan barang jadi adalah produk yang telah selesai dan tinggal menunggu pengiriman.

2.2. Konsep Manajemen Persediaan 2.2.1. Pentingnya Persediaan

Persediaan merupakan suatu hal yang sangat penting untuk dikelola sebaik mungkin. Oleh karena setiap perusahaan pasti memiliki persediaan baik bahan baku, bahan penolong, bahan setengah jadi, spare-part, alat-alat, maupun produk jadi. Sehingga persediaan merupakan aset perusahaan yang menjadi salah satu unsur penting dalam pencapaian laba perusahaan (Viorita, 2016).

Menurut (Yamit, 2005) ada 4 faktor yang juga menunjukkan bahwa persediaan sangat diperlukan :

1. Faktor waktu yang menyangkut lamanya proses produksi bahan baku hingga menjadi barang jadi serta lamanya proses pendistribusian barang jadi ke konsumen. Persediaan dalam kondisi ini berguna untuk menjaga agar aktivitas produksi maupun distribusi tetap berjalan.

2. Faktor ketidakpastian waktu pengadaan produk atau bahan baku dari pusat menyebabkan suatu perusahaan harus memiliki persediaan untuk memenuhi kebutuhan selama masa pemesanan.

3. Faktor ketidakpastian penggunaan dari perusahaan sebagai akibat dari peramalan permintaan yang kurang tepat, kerusakan mesin atau alat lain penunjang produksi maupun distribusi produk, produk yang rusak atau kadaluwarsa, dan kondisi merugikan lainnya. Untuk mengantisipasi ketidakpastian penggunaan tersebut maka sangat dibutuhkan persediaan. 4. Faktor ekonomis yaitu penekanan biaya pembelian produk atau bahan baku

dalam jumlah banyak bisa saja mendapat potongan harga dan juga mengurangi biaya transportasi. Dalam hal ini persediaan berguna untuk menjaga stabilitas produksi dan fluktuasi bisnis.

2.2.2. Fungsi persediaan

Berdasarkan pendapat (Tampubolon, 2004) pentingnya mengefektifkan sistem persediaan bahan, efisiensi, operasional perusahaan dapat ditingkatkan melalui fungsi persediaan dengan mengefektifkan fungsi sebagai berikut :

1. Fungsi decoupling Merupakan fungsi perusahaan untuk mengadakan persediaan decople, dengan mengadakan pengelompokan operasional secara terpisah, contohnya perusahaan manufaktur, skedul perakitan mesin

2. Fungsi economic size Penyimpanan dalam jumlah besar dengan pertimbangan adanya diskon atas pembelian bahan, diskon atas kualitas untuk dipergunakan dalam proses konversi, serta di dukung gudang yang memadai. 3. Fungsi antisipasi Merupakan penyimpanan bahan yang fungsinya sebagai penyelamatan jika sampai terjadi keterlambatan datangnya pesanan barang dari pemasok.

Sedangkan menurut (Heizer and Render, 2015) Persediaan dapat memiliki berbagai fungsi yang menambah fleksibilitas operasi perusahaan. Ada 4 fungsi persediaan antara lain :

1. Untuk memberikan pilihan barang agar dapat memenuhi permintaan pelanggan yang diantisipasi dan memisahkan perusahaan dari fluktuasi permintaan. Persediaan seperti ini digunakan secara umum pada perusahaan ritel.

2. Untuk memisahkan beberapa tahapan dari proses produksi. Contohnya, jika persediaan sebuah perusahaan berfluktuasi, persediaan tambahan mungkin diperlukan agar bisa memisahkan proses produksi dari pemasok.

3. Untuk mengambil keuntungan dari potongan jumlah karena pembelian dalam jumlah besar dapat menurunkan biaya pengiriman barang.

4. Untuk menghindari inflasi dan kenaikan harga. 2.2.3. Komponen biaya persediaan

Oleh karena persediaan merupakan suatu hal yang penting untuk diperhatikan, maka ada beberapa komponen yang perlu dilihat. Komponen biaya merupakan tolok ukur yang digunakan sebagai bahan untuk dilakukan pengoptimalisasian. Hal tersebut dikarenakan pencapaian pengendalian persediaan adalah meminimasi total biaya persediaan. Pada dasarnya, komponen biaya persediaan yaitu biaya pembelian (purchasing cost), biaya pemesanan (ordering cost), biaya penyimpanan (holding cost), dan biaya pemasangan (setup cost).

Menurut (Baroto, 2002), Biaya persediaan adalah semua pengeluaran dan kerugian yang timbul sebagai akibat persediaan. Biaya tersebut dijelaskan sebagai berikut:

1. Harga pembelian adalah biaya yang dikeluarkan untuk membeli barang, besarnya sama dengan harga perolehan sediaan itu sendiri atau harga belinya.

2. Biaya pemesanan adalah biaya yang harus dikeluarkan untuk melakukan pemesanan ke pemasok, yang besarnya biasanya tidak dipengaruhi oleh jumlah pemesanan. Biaya pemesanan adalah semua pengeluaran yang timbul untuk mendatangkan barang dari pemasok. Biaya ini meliputi biaya pemrosesan pesanan, biaya pemeriksaan, dan biaya lainnya yang tidak tergantung jumlah pesanan.

3. Biaya penyiapan (set up cost) adalah semua pengeluaran yang timbul dalam mempersiapkan produksi. Biaya ini terjadi bila item sediaan diproduksi sendiri dan tidak membeli dari pemasok. Biaya ini meliputi biaya persiapan peralatan produksi, biaya mempersiapkan/menyetel (set up) mesin, biaya mempersiapkan gambar kerja, biaya mempersiapkan tenaga kerja langsung, biaya perencanaan dan penjadwalan produksi, dan biaya-biaya lain yang besarnya tidak tergantung pada jumlah itemyang diproduksi.

4. Biaya penyimpanan adalah biaya yang dikeluarkan dalam penanganan/penyimpanan material, semi finished product, sub assembly, atau pun produk jadi. Biaya simpan tergantung lama penyimpanan dan jumlah yang disimpan. Biaya simpan biasanya dinyatakan dalam biaya per unit per periode. Biaya simpan meliputi:

a. Biaya kesempatan. Penumpukan barang di gudang berarti penumpukan modal. Padahal modal tersebut dapat diinvestasikan pada tabungan bank atau bisnis lain. Biaya modal merupakan opportunity cost yang hilang karena menyimpan persediaan.

b. Biaya simpan. Termasuk dalam biaya simpan adalah biaya sewa gedung biaya asuransi dan pajak, biaya biaya administrasi dan pemindahan, serta biaya kerusakan dan penyusutan.

c. Biaya keusangan. Barang yang disimpan dapat mengalami penurunan nilai karena perubahan teknologi (misal komputer, kualitas bahan baku) d. Biaya-biaya lain yang besarnya bersifat variabel tergantung pada jumlah

item.

5. Biaya kekurangan persediaan. Bila perusahaan kehabisan barang saat ada permintaan, maka akan terjadi stock out. Stock out menimbulkan kerugian berupa biaya akibat kehilangan kesempatan mendapatkan keuntungan atau

kehilangan pelanggan yang kecewa (yang pindah ke produk saingan). Biaya ini sulit diukur karena berhubungan dengan good will perusahaan. Sebagai pedoman, biaya stock out dapat dihitung dari hal-hal berikut:

a. Kuantitas yang tak dapat dipenuhi b. Waktu pemenuhan

c. Biaya pengadaan darurat.

2.3. Integrated Procurement-Production System

Sistem integrasi pengadaan-produksi atau IPP adalah suatu rangkaian operasi yang mengolah arus kuantitas barang dari pengadaan bahan baku (procurement) hingga pemrosesan produk jadi yang akan dikirim ke pelanggan (production). Sistem IPP ini terdiri dari beberapa elemen yang mana harus dikelola secara baik. Pengelolaan yang dimaksud adalah manajemen arus barang (Indajit and Djokopranoto, 2003). Pada umumnya, Pengelolaan arus kuantitas barang dilakukan dengan pengendalian persediaan. Namun, model persediaan yang digunakan seringkali secara terpisah untuk subsistem pengadaan saja atau EOQ (Economic Order Quantity) dan produksi saja atau EPQ (Economic Production Quantity) (Sibarani et al., 2013). Sedangkan, beberapa peneliti telah mengintegrasikan kedua subsistem tersebut dalam satu koordinat perancangan sehingga keputusan optimal yang diperoleh akan lebih tersentralisasi. Seperti halnya pada (Goyal, 1977), (Korgaonker, 1979), (Schwarz and Schrage, 1975), dan juga (Crowston et al., 1973) telah membahas model IPP. Adapun juga model IPP pernah diterapkan pada perusahaan farmasi (Deshmukh and Subash Babu, 1986). Penelitian dengan menggunakan model IPP menarik untuk diperhatikan karena beberapa alasan berikut (Goyal et al., 1990a) :

1. Literatur yang ada sebelumnya diterapkan pada subsistem yang terpisah yakni procurement dan production. Namun model IPP mampu memberikan pandangan sistematis yang lebih realistis dengan mengintegrasikan berbagai subsistem.

2. Peluang untuk menerapkan model ini dalam situasi kehidupan nyata dapat ditingkatkan dengan penyelesaian – penyelesaian heuristik.

3. Model IPP mampu menjaga aspek penjadwalan. hal tersebut karena model IPP memberikan lebih banyak ruang lingkup perencanaan.

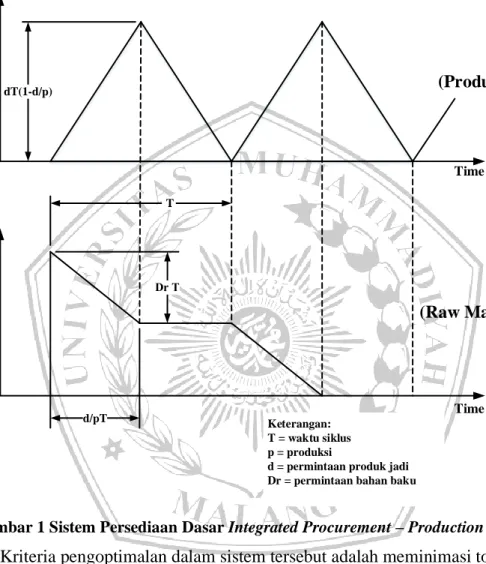

Pandangan sistematis kebijakan pengendalian persediaan pengadaan-produksi yang optimal harus ditentukan dengan mempertimbangkan sistem tersebut sebagai kesatuan, dan bukan dengan memperlakukan subsistem tersebut secara terpisah. Secara umum, hubungan persediaan di dalam sistem IPP dapat dilihat pada Gambar 1 berikut : (Raw Material) (Product) Time Time In ve n tor y In ve n tor y dT(1-d/p) d/pT T Keterangan: T = waktu siklus p = produksi

d = permintaan produk jadi Dr = permintaan bahan baku

Gambar 1 Sistem Persediaan Dasar Integrated Procurement – Production System Kriteria pengoptimalan dalam sistem tersebut adalah meminimasi total biaya persediaan (total inventory cost). Seperti pada Gambar 1 diatas, dapat diartikan bahwa persediaan pada masing – masing subsistem (pengadaan & produksi) memiliki keterikatan satu sama lain. Sehingga total biaya persediaan adalah :

2.4. Model Persediaan Integrated Procurement-Production System 2.4.1. Model Penurunan Kualitas Bahan Baku

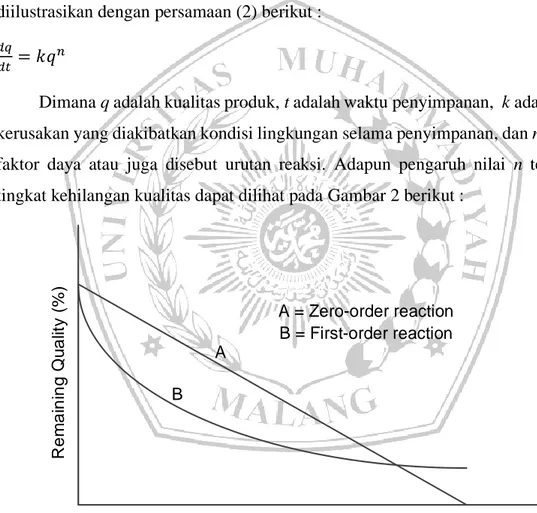

Penurunan kualitas bahan baku dapat terjadi secara linear maupun eksponensial. secara umum, penurunan kualitas produk makanan dalam penyimpanan tergantung pada waktu penyimpanan, suhu penyimpanan, dan berbagai konstanta (mis. energi aktivasi, kontan gas). Pendekatan kuantitatif yang disebut kinetic model telah diadaptasi untuk merepresentasikan tingkat kehilangan kualitas produk makanan (Fauza et al., 2013). Dalam model ini, penurunan kualitas suatu produk bergantung pada lingkungan dan waktu penyimpanan sehingga dapat diilustrasikan dengan persamaan (2) berikut :

𝑑𝑞 𝑑𝑡 = 𝑘𝑞

𝑛 (2)

Dimana q adalah kualitas produk, t adalah waktu penyimpanan, k adalah laju kerusakan yang diakibatkan kondisi lingkungan selama penyimpanan, dan n adalah faktor daya atau juga disebut urutan reaksi. Adapun pengaruh nilai n terhadap tingkat kehilangan kualitas dapat dilihat pada Gambar 2 berikut :

R e m a in in g Q u a lit y (% ) Time (days) B A A = Zero-order reaction B = First-order reaction

Gambar 2 illustrasi penurunan kualitas produk makanan

Jika n = 0 disebut zero-order reaction, dimana kualitas menurun secara linear setiap waktu yang ditunjukkan garis A. namun jika n = 1 disebut first-order reaction, dimana kualitas menurun secara eksponensial setiap waktu yang ditunjukkan garis B (Kramer et al., 1980). Dengan asumsi, bahan baku menurun secara eksponensial dan kualitasnya memiliki nilai maksimumnya (Qmax) ketika

bahan baku memasuki area manufaktur maka dapat dinyatakan menggunakan persamaan (3) berikut (Rong et al., 2011) :

𝑄(𝑡) = 𝑄𝑚𝑎𝑥 𝑒−𝑘𝑡 (3)

Dimana Q(t) adalah tingkat kualitas yang tersisa pada waktu ke-t. Oleh karena itu, kehilangan kualitas pada periode 0 sampai t yaitu Qmax sampai Q(t) dapat dinotasikan dengan ∆𝑄(𝑡) sehingga dinyatakan oleh persamaan (4) berikut:

∆𝑄(𝑡) = 𝑄𝑚𝑎𝑥(1 − 𝑒−𝑘𝑡) (4)

Diketahui bahwa satu unit produk jadi membutuhkan 7,2 unit bahan baku atau nilai konversinya adalah 𝜆 =7,2 , dan kualitas bahan baku akan menurun secara konstan selama waktu siklus pada tingkat k. Maka bahan baku dikonsumsi pada tingkat 𝜆P atau 𝑞𝑟/𝜆𝑃, dimana kuantitas bahan baku 𝑞𝑟 = 𝜆𝐷𝑇/𝑚 kemudian siklus

pengadaan adalah 𝜆𝐷𝑇/𝑚𝜆𝑃 Hal tersebut dapat dilihat pada Gambar 3 berikut :

Quality (Q) Qmax Q(t) ΔQ(t) k Inventory (q0) (qr) λ P τmax Time (t) Time (t) Qmin Tp/m

Gambar 3 Hubungan antara persediaan dan penurunan kualitas bahan baku Seperti ditunjukkan pada Gambar 3 tersebut, pada waktu ke-t, bahan baku yang dikonsumsi untuk 𝜆P akan mengalami kehilangan kualitas oleh ∆𝑄(𝑡) sehingga setiap unit kualitas yang hilang harus dibayar sebesar biaya closs. Oleh

karena itu, total biaya kehilangan kualitas per unit waktu L(m,T) dari bahan baku untuk semua batch selama satu siklus produksi dapat direpresentasikan dengan Persamaan (5).

𝐿(𝑚, 𝑇) = 𝑐𝑙𝑜𝑠𝑠𝑚𝜆𝑃

𝑇 ∫ 𝛥𝑄(𝑡)

𝜆𝐷𝑇 𝑚𝜆𝑃

0 𝑑𝑡 (5)

Pada Gambar 3, 𝜏max menunjukkan durasi maksimum bahan baku yang disimpan

di gudang sebelum mencapai tingkat kualitas minimum yang diperlukan untuk produksi (Qmin). Hubungan antara Qmax, Qmin dan 𝜏max dapat dipresentasikan oleh Persamaan (6).

𝜏𝑚𝑎𝑥=

𝑄𝑚𝑎𝑥−𝑄𝑚𝑖𝑛

𝑘 (6)

2.4.2. Model Penurunan Kualitas Produk Jadi

Berdasarkan karakteristik suatu produk, makanan memiliki karakteristik khusus yaitu kualitasnya yang menurun seiring waktu. Hal tersebut dapat dilihat karena produk makanan mengalami pembusukan. Oleh sebab itu pelanggan akan menilai kualitas suatu produk makanan berdasarkan masa simpan yang tersisa atau remaining lifetime. Masa simpan yang tersisa tersebut dapat dilihat dengan indikator kadaluarsa atau best before date (BBF). Dengan demikian, pelanggan akan memilih untuk membeli suatu produk makanan dengan sisa masa simpannya yang masih relatif lama (Lütke Entrup et al., 2005).

D start SL pmax Price qp Outdated items I II III pmax Inventory Ei Δ Ei + Δ Time Time

Pada Gambar 4, kesediaan pelanggan untuk membayar atau WTP (willingness to pay) terhadap pembelian suatu produk akan menurun secara linier ataupun eksponensial seiring mendekati masa kadaluarsa (Tsiros and Heilman, 2005). Karena selama siklus produksi produk dikirim ke retailer sebanyak n pengiriman, maka kualitas produk dalam tiap batch mungkin tidak sama sehingga harga produk tiap batch pun berbeda sesuai umur batch sebelum dikirim. Oleh karena itu, retailer menetapkan harga di 3 wilayah, dimana sebelum terjadi penurunan kualitas 𝜏Start, harga produk adalah harga maksimum pmax (wilayah I).

Setelah itu, stok yang tersisa dijual dengan harga diskon untuk menarik permintaan (wilayah II). Sedangkan, produk yang sudah kadaluarsa (mencapai τ𝑠𝑙) ditetapkan dengan harga yang paling minim pmin (wilayah III). Kebijakan penurunan harga

tersebut diformulasikan menggunakan persamaan (7) berikut (Fauza et al., 2016) :

𝑝(𝑡) = { 𝑝𝑚𝑎𝑥 𝑝𝑚𝑖𝑛+ 𝑝𝑚𝑎𝑥−𝑝𝑚𝑖𝑛 𝜏𝑠𝑙−𝜏𝑠𝑡𝑎𝑟𝑡 𝑝𝑚𝑖𝑛 ( 𝜏𝑠𝑙− 𝑡) 0 ≤ 𝑡 < τ𝑆𝑡𝑎𝑟𝑡 τ𝑆𝑡𝑎𝑟𝑡 ≤ 𝑡< τ𝑠𝑙 𝑡 ≥ τ𝑠𝑙 𝑤𝑖𝑙𝑎𝑦𝑎ℎ 𝐼 𝑤𝑖𝑙𝑎𝑦𝑎ℎ 𝐼𝐼 𝑤𝑖𝑙𝑎𝑦𝑎ℎ 𝐼𝐼𝐼 (7)

Diharapkan pengecer hanya menerima batch yang memiliki Ei kurang dari

𝜏Start untuk menghasilkan lebih banyak pendapatan. Adapun rumus untuk

menghitung umur batch atau Ei (dimana i menunjukkan urutan pengiriman) dapat

dihitung dengan persamaan (8). Dengan demikian, setiap batch i yang diterima oleh pengecer akan mengikuti 3 kasus berikut sesuai waktu produk terakhir dikonsumsi atau Ei + 𝜏Δ . 𝐸𝑖 = (𝑖 − 1) 𝑇 𝑛− (𝑖 − 2) 𝐷𝑇 𝑛𝑃 (8)

Case 1 : Ei + 𝜏Δ < 𝜏Start, maka pendapatan per tahun yang diperoleh dari batch ini

ditentukan oleh Persamaan (9). 𝑅𝑖(𝑛, 𝑇) =

𝐷

𝑇𝑃𝑚𝑎𝑥τ𝛥 (9)

Case 2 : τ𝑆𝑡𝑎𝑟𝑡 ≤ (Ei + τ𝛥) <τ𝑠𝑙, maka pendapatan per tahun dari batch ditunjukkan

dalam Persamaan (10). 𝑅𝑖(𝑛, 𝑇) = 𝐷

𝑇[𝑃𝑚𝑎𝑥(τ𝑆𝑡𝑎𝑟𝑡− 𝐸𝑖) + ∫ 𝑝(t)𝑑𝑡 𝐸𝑖+ τ𝛥

Case 3 : Ei + 𝜏Δ ≥ 𝜏sl, kemudian persamaan (11) mewakili fungsi pendapatan per

tahun dari batch ini. 𝑅𝑖(𝑛, 𝑇) =

𝐷

𝑇[𝑃𝑚𝑎𝑥(τ𝑆𝑡𝑎𝑟𝑡− 𝐸𝑖) + ∫ 𝑝(t)𝑑𝑡 τ𝑠𝑙

τ𝑠𝑡𝑎𝑟𝑡 + 𝑝𝑚𝑖𝑛(𝐸𝑖+ τ𝛥− τ𝑠𝑙)] (11)

2.4.3. Model Kebijakan Integrated Procurement-Production

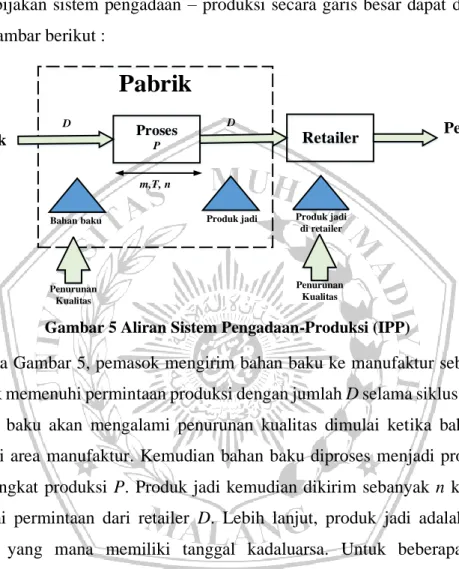

Kebijakan sistem pengadaan – produksi secara garis besar dapat dijelaskan dengan gambar berikut :

Proses Retailer

Pemasok Pelanggan Akhir

Pabrik

D D

P

m,T, n

Bahan baku Produk jadi Produk jadi

di retailer

Penurunan Kualitas

Penurunan Kualitas

Gambar 5 Aliran Sistem Pengadaan-Produksi (IPP)

Pada Gambar 5, pemasok mengirim bahan baku ke manufaktur sebanyak m kali untuk memenuhi permintaan produksi dengan jumlah D selama siklus produksi T. Bahan baku akan mengalami penurunan kualitas dimulai ketika bahan baku memasuki area manufaktur. Kemudian bahan baku diproses menjadi produk jadi dengan tingkat produksi P. Produk jadi kemudian dikirim sebanyak n kali untuk memenuhi permintaan dari retailer D. Lebih lanjut, produk jadi adalah produk makanan yang mana memiliki tanggal kadaluarsa. Untuk beberapa alasan, pelanggan akan menilai kualitas suatu produk makanan tersebut berdasarkan masa simpan yang tersisa. Sehingga seiring mendekati tanggal kadaluarsa, maka kesediaan pelanggan untuk membeli juga akan berkurang. Dengan demikian tingkat permintaan D juga akan melambat. Namun hal tersebut dapat diatasi dengan menurunkan harga produk (Fauza et al., 2016). Kebijakan harga berdasarkan masa simpan telah diuraikan pada sub-bab sebelumnya. Berdasarkan aliran sistem pengadaan-produksi pada Gambar 5, profil persediaan dijelaskan secara terperinci pada Gambar 6.

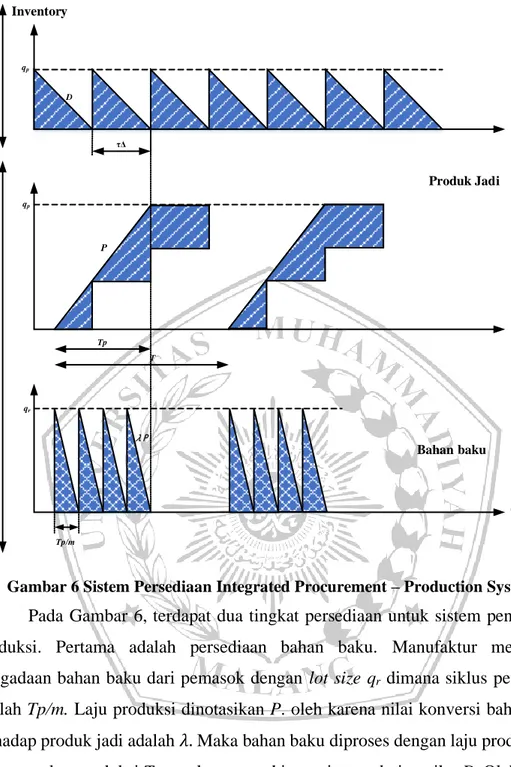

Tp/m λP qr Tp T P qp τΔ D qp Inventory Time Produk Jadi Bahan baku R et a ile r Pa b ri k

Gambar 6 Sistem Persediaan Integrated Procurement – Production System Pada Gambar 6, terdapat dua tingkat persediaan untuk sistem pengadaan-produksi. Pertama adalah persediaan bahan baku. Manufaktur melakukan pengadaan bahan baku dari pemasok dengan lot size qr dimana siklus pengadaan

adalah Tp/m. Laju produksi dinotasikan P. oleh karena nilai konversi bahan baku terhadap produk jadi adalah 𝜆. Maka bahan baku diproses dengan laju produksi 𝜆P selama waktu produksi Tpuntuk memenuhi permintaan dari retailer D. Oleh karena qp adalah jumlah produk jadi untuk memenuhi permintaan selama siklus produksi

T atau qp=DT, maka Tp sama dengan DT/P. Setelah itu, produk jadi dikirim n kali

sejumlah batch dengan ukuran qp/n. Sehingga, siklus pemesanan produk jadi oleh

retailer sama dengan qp/D atau T/n yang kemudian dinotasikan sebagai τΔ.

Berdasarkan Gambar 6 Sistem Persediaan Integrated Procurement – Production System, terdapat tiga macam model untuk menentukan rata – rata

persediaan yaitu bahan baku di manufaktur (Irm), produk jadi di manufaktur (Ipm),

dan produk jadi di retailer (Ipr) yang secara berurutan dapat dilihat pada persamaan

(12), (13) dan (14). 𝐼𝑟𝑚= 𝜆𝐷2𝑇 2𝑚𝜆𝑃 (12) 𝐼𝑝𝑚 =𝐷𝑇 2𝑛( 𝐷 𝑃(2 − 𝑛) + (𝑛 − 1)) (13) 𝐼𝑝𝑟 = 𝐷𝑇 2𝑛 (14)

Total biaya sistem persediaan bahan baku di manufaktur (TCrm(m,T))

merupakan penjumlahan dari biaya pembelian, biaya transportasi, biaya penyimpanan, dan biaya penurunan kualitas dengan menggunakan persamaan (15). 𝑇𝐶𝑟𝑚(𝑚, 𝑇) = 𝑐𝑟𝜆𝐷 + 𝐴𝑟𝑚 𝑇 + 𝐻𝑟 𝜆𝐷2𝑇 2𝑚𝜆𝑃+ 𝑐𝑙𝑜𝑠𝑠 𝑚𝜆𝑃 𝑇 ∫ ∆𝑄(𝑡) 𝑑𝑡 𝜆𝐷𝑇 𝑚𝜆𝑃 0 (15)

Total biaya sistem persediaan produk jadi di manufaktur (TCpm(n,T))

merupakan penjumlahan dari biaya pemrosesan, biaya pemasangan, dan biaya penyimpanan dengan menggunakan persamaan (16).

𝑇𝐶𝑝𝑚(𝑛, 𝑇) = 𝑐𝑝𝐷 + 𝑆 𝑇+ 𝐻𝑝( 𝐷𝑇 2𝑛( 𝐷 𝑃(2 − 𝑛) + (𝑛 − 1))) (16)

Total biaya sistem persediaan produk jadi di retailer (TCpr(n,T)) merupakan

penjumlahan dari biaya pembelian, biaya transportasi, dan biaya penyimpanan dengan menggunakan persamaan (17).

𝑇𝐶𝑝𝑟(𝑛, 𝑇) = 𝑐𝑠𝑎𝑙𝑒𝐷 +𝐴𝑝𝑛𝑇+ 𝐻𝑝( 𝐷𝑇

2𝑛) (17)

Total pendapatan/pemasukan sistem persediaan terintegrasi (JTR(T,n)) adalah penjumlahan pendapatan manufaktur dengan pendapatan retailer yang dapat dihitung dengan menggunakan persamaan (18).

𝐽𝑇𝑅(𝑇, 𝑛) = 𝑐𝑠𝑎𝑙𝑒𝐷 + ∑𝑛𝑖=1𝑅𝑖(𝑇, 𝑛) (18)

Maka total profit/keuntungan sistem persediaan terintegrasi dapat dihitung dengan mengurangkan total biaya sistem bahan baku, produk jadi di manufaktur, dan produk jadi di retailer (persamaan 15, 16, dan 17) terhadap total pendapatan sistem (persamaan 18), sehingga seperti (persamaan 19) sebagai berikut :

Maksimasi :

𝐽𝑇𝑃(𝑚, 𝑇, 𝑛) = 𝐽𝑇𝑅(𝑇, 𝑛) − (𝑇𝐶𝑟𝑚(𝑚, 𝑇) + 𝑇𝐶𝑝𝑚(𝑇, 𝑛) + 𝑇𝐶𝑝𝑟(𝑇, 𝑛)) (19)

Adapun fungsi pembatas :

𝑃 ≥ 𝐷 ; (20)

𝐸𝑖 < τ𝑠𝑡𝑎𝑟𝑡 ; untuk i = 1, 2, ...n (21)

T > 0 ; (22)

m, n > 0 (bilangan bulat) ; (23)

Persamaan (20) memastikan bahwa tingkat produksi mampu memenuhi semua permintaan. Persamaan (21) memastikan semua batch tiba di gudang pengecer sebelum WTP pelanggan mulai menurun. Dan untuk persamaan (22) dan (23) memastikan bahwa variable keputusan tidak bernilai nol.

Keterangan Notasi

P : laju produksi untuk memproduksi produk jadi (unit/bulan) D : jumlah permintaan produk jadi (unit/bulan)

λ : koefisien konversi produk jadi ke bahan baku qr : ukuran pemesanan bahan baku (unit)

qp : ukuran pengiriman produk jadi (unit)

k : laju penurunan kualitas bahan baku (unit kualitas/bulan) Qmax : kualitas maksimum bahan baku (unit kualitas)

Qmin : kualitas minimum bahan baku (unit kualitas)

Q(t) : kualitas yang tersisa pada waktu t untuk bahan baku (unit kualitas) closs : biaya akibat penurunan kualitas bahan baku (rupiah/unit kualitas/bulan)

csale : biaya pembelian produk jadi dari retailer ke manufaktur (rupiah/pesan)

cr : biaya pembelian bahan baku (rupiah/pesan)

cp : biaya untuk memproses produk jadi (rupiah/unit)

Ar : biaya transportasi pengadaan bahan baku (rupiah/pesan)

Ap : biaya transportasi pengiriman produk jadi ke (rupiah/kirim)

Sp : biaya pemasangan untuk memproses produk jadi (rupiah/bulan)

Hr : biaya penyimpanan bahan baku (rupiah/unit/bulan)

Irm : rata-rata persediaan bahan baku di manufaktur (unit)

Ipm : rata-rata persediaan produk jadi di manfukatur (unit)

Ipr : rata-rata persediaan produk jadi di retailer (unit)

𝜏Δ : interval pengiriman produk jadi

𝜏max : durasi maksimal penyimpanan bahan baku (bulan)

𝜏sl : waktu kadaluarsa produk jadi (bulan)

𝜏Start : waktu awal deteriorasi produk jadi (bulan)

Ei : umur produk batch i ketika dikirim ke retailer (bulan)

R : total pendapatan (rupiah/bulan) pmax : harga produk maksimum (rupiah/unit)

pmin : harga produk minimum (rupiah/unit)

p(t) : harga produk berdasarkan umur produk ke t (rupiah/unit) L : total biaya akibat penurunan kualitas bahan baku (rupiah/bulan) TCrm : total biaya sistem persediaan bahan baku di manufaktur (rupiah/bulan)

TCpm : total biaya sistem persediaan produk jadi di manufaktur (rupiah/bulan)

TCpr : total biaya sistem persediaan produk jadi di retailer (rupiah/bulan)

JTP : total profit/keuntungan sistem persediaan terintegrasi (rupiah/bulan) m : frekuensi pemesanan bahan baku (kali/pesan)

T : waktu selama siklus persediaan (bulan)

n : frekuensi pengiriman produk jadi (kali/pengiriman) 2.5. Algoritma Grey Wolf Optimizer (GWO)

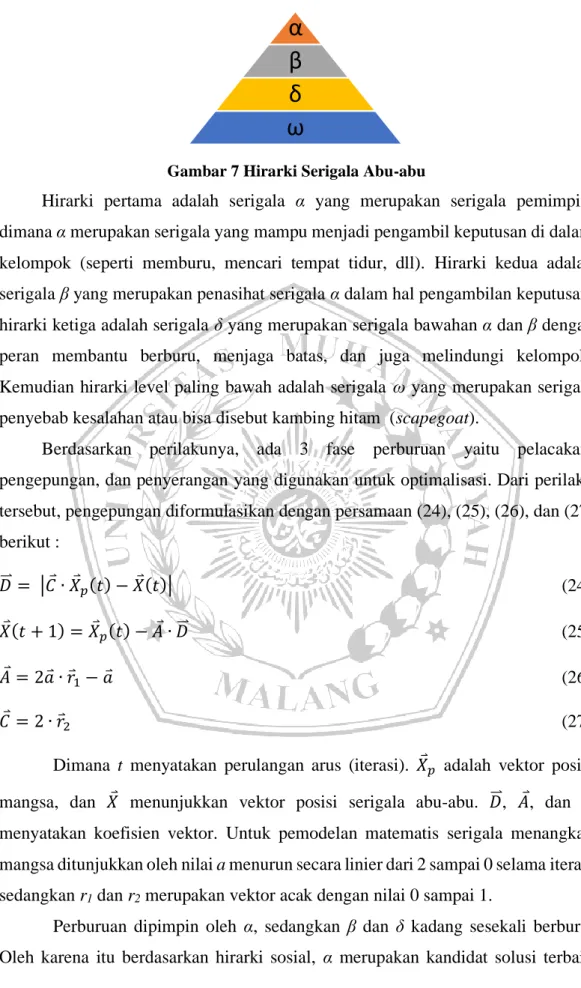

Algoritma GWO terinspirasi dari serigala abu – abu yang sedang berburu. Serigala abu – abu dianggap berada pada puncak rantai makanan dan lebih suka hidup berkelompok dengan rata – rata beranggotakan 5 – 12 ekor. Di dalam suatu kelompok tersebut, serigala dibagi menjadi 4 jenis peran yaitu alpha (α), beta (β), delta (δ), dan omega (ω) yang ditunjukkan pada Gambar 7 Peran – peran tersebut diadopsi berdasarkan perilaku dari serigala abu – abu saat berburu (Mirjalili et al., 2014).

Gambar 7 Hirarki Serigala Abu-abu

Hirarki pertama adalah serigala α yang merupakan serigala pemimpin, dimana α merupakan serigala yang mampu menjadi pengambil keputusan di dalam kelompok (seperti memburu, mencari tempat tidur, dll). Hirarki kedua adalah serigala β yang merupakan penasihat serigala α dalam hal pengambilan keputusan. hirarki ketiga adalah serigala δ yang merupakan serigala bawahan α dan β dengan peran membantu berburu, menjaga batas, dan juga melindungi kelompok. Kemudian hirarki level paling bawah adalah serigala ω yang merupakan serigala penyebab kesalahan atau bisa disebut kambing hitam (scapegoat).

Berdasarkan perilakunya, ada 3 fase perburuan yaitu pelacakan, pengepungan, dan penyerangan yang digunakan untuk optimalisasi. Dari perilaku tersebut, pengepungan diformulasikan dengan persamaan (24), (25), (26), dan (27) berikut :

𝐷⃑⃑ = |𝐶 ∙ 𝑋 𝑝(𝑡) − 𝑋 (𝑡)| (24)

𝑋 (𝑡 + 1) = 𝑋 𝑝(𝑡) − 𝐴 ∙ 𝐷⃑⃑ (25)

𝐴 = 2𝑎 ∙ 𝑟 1− 𝑎 (26)

𝐶 = 2 ∙ 𝑟 2 (27)

Dimana t menyatakan perulangan arus (iterasi). 𝑋 𝑝 adalah vektor posisi mangsa, dan 𝑋 menunjukkan vektor posisi serigala abu-abu. 𝐷⃑⃑ , 𝐴 , dan 𝐶 menyatakan koefisien vektor. Untuk pemodelan matematis serigala menangkap mangsa ditunjukkan oleh nilai a menurun secara linier dari 2 sampai 0 selama iterasi sedangkan r1 dan r2 merupakan vektor acak dengan nilai 0 sampai 1.

Perburuan dipimpin oleh α, sedangkan β dan δ kadang sesekali berburu. Oleh karena itu berdasarkan hirarki sosial, α merupakan kandidat solusi terbaik

α

β

δ

ω

pertama, β kedua dan δ ketiga. Dalam mencari posisi optimal, perburuan direpresentasikan persamaan (28), (29), dan (30) sebagai berikut :

𝐷⃑⃑ 𝛼= |𝐶 1 ∙ 𝑋 𝛼− 𝑋 | , 𝐷⃑⃑ 𝛽 = |𝐶 2∙ 𝑋 𝛽− 𝑋 | , 𝐷⃑⃑ 𝛿 = |𝐶 3∙ 𝑋 𝛿− 𝑋 | (28) 𝑋 1 = 𝑋 𝛼− 𝐴 1∙ (𝐷⃑⃑ 𝛼) , 𝑋 2 = 𝑋 𝛽− 𝐴 2∙ (𝐷⃑⃑ 𝛽) , 𝑋 3 = 𝑋 𝛿− 𝐴 3∙ (𝐷⃑⃑ 𝛿) (29) 𝑋⃗(𝑡 + 1) = 𝑋⃑ 1+𝑋⃑ 2+𝑋⃑ 3

3 (30)

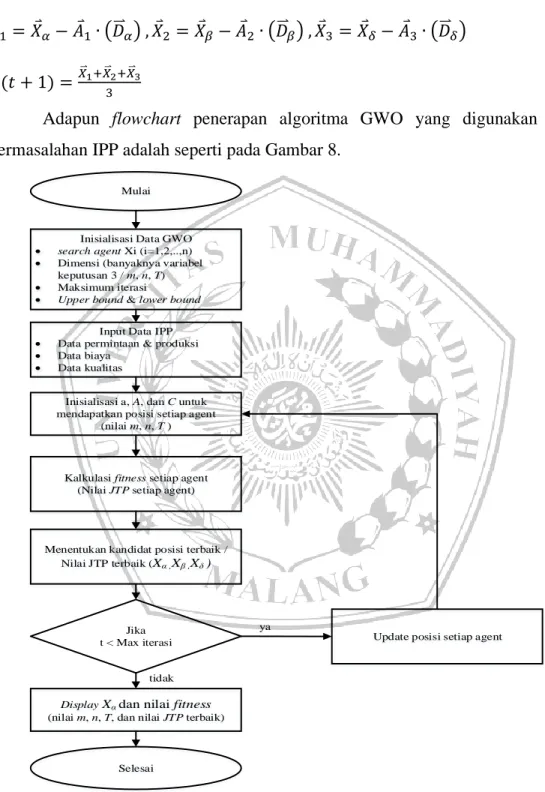

Adapun flowchart penerapan algoritma GWO yang digunakan pada permasalahan IPP adalah seperti pada Gambar 8.

Mulai

Inisialisasi a, A, dan C untuk mendapatkan posisi setiap agent

(nilai m, n, T )

Display Xα dan nilai fitness

(nilai m, n, T, dan nilai JTP terbaik)

Selesai Inisialisasi Data GWO

• search agent Xi (i=1,2,..,n)

• Dimensi (banyaknya variabel keputusan 3 / m, n, T) • Maksimum iterasi

• Upper bound & lower bound

Menentukan kandidat posisi terbaik / Nilai JTP terbaik (Xα ,Xβ ,Xδ )

Jika

t < Max iterasi Update posisi setiap agent Input Data IPP

• Data permintaan & produksi • Data biaya

• Data kualitas

Kalkulasi fitness setiap agent (Nilai JTP setiap agent)

ya

tidak

Gambar 8 Flowchart Algoritma GWO

Tahap awal penerapan algoritma GWO pada IPP adalah inisialisasi data GWO. Data GWO yang dibutuhkan meliputi jumlah serigala abu-abu atau search

agent, dimensi atau banyaknya variabel keputusan yang digunakan (dalam hal ini sebanyak 3, [m n T]), maksimum iterasi, dan batas atas - bawah sebagai batasan nilai untuk variabel keputusan. Setelah itu, data IPP yang telah dikumpulkan meliputi data produksi-permintaan, data biaya, dan data kualitas produk diinputkan. Inisialisasi nilai a, A, C ditentukan untuk mendapatkan nilai posisi setiap agent (dalam hal ini posisi yang dimaksud adalah nilai m, n, T). kemudian nilai fitness (nilai JTP) dikalkulasi berdasarkan nilai posisi m, n, T. Nilai fitness dipilih berdasarkan kandidat posisi terbaik (Xα, Xβ, Xδ). Oleh karena maksimasi, maka

kandidat solusi terbaik terpilih dari nilai yang terbesar ke yang terkecil. Selanjutnya, jika iterasi belum mencapai maksimum iterasi, maka update posisi setiap agent dengan memperbarui nilai m, n, T, dan menentukan kandidat solusi terbaik. Sedangkan, jika iterasi sudah mencapai maksimum iterasi, maka nilai posisi terbaik (Xα) dan nilai fitness terbaik (JTP) ditampilkan.

2.6. Penelitian Terdahulu

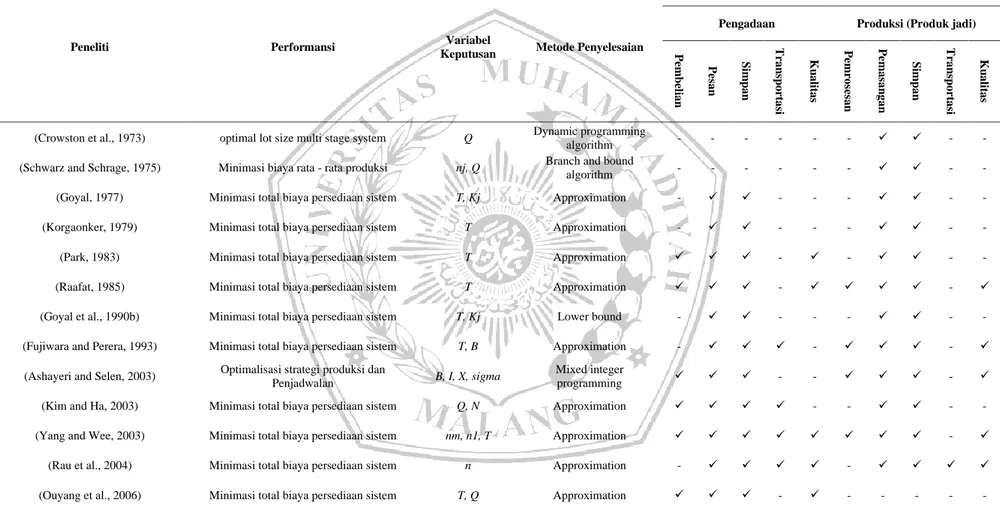

Sistem Integrasi Pengadaan – Produksi atau lebih dikenal Integrated Procurement – Production (IPP) merupakan permasalahan yang mempertimbangkan keuntungan dari perusahaan. Studi literatur penelitian yang terkait dengan IPP berguna sebagai bahan referensi bagi peneliti dalam melakukan penelitian ini. Rangkuman penelitian terdahulu dapat dilihat pada Tabel 1 sebagai berikut :

Tabel 1 Rangkuman Penelitian Terdahulu

Peneliti Performansi Variabel

Keputusan Metode Penyelesaian

Komponen Biaya

Pengadaan Produksi (Produk jadi)

P em b eli an P es an S im p an T ran sp or tas i Ku al it as P em ros es an P em as an gan S im p an T ran sp or tas i Ku al it as

(Crowston et al., 1973) optimal lot size multi stage system Q Dynamic programming

algorithm - - - ✓ ✓ - -

(Schwarz and Schrage, 1975) Minimasi biaya rata - rata produksi nj, Q Branch and bound algorithm - - - ✓ ✓ - -

(Goyal, 1977) Minimasi total biaya persediaan sistem T, Kj Approximation - ✓ ✓ - - - ✓ ✓ - -

(Korgaonker, 1979) Minimasi total biaya persediaan sistem T Approximation - ✓ ✓ - - - ✓ ✓ - -

(Park, 1983) Minimasi total biaya persediaan sistem T Approximation ✓ ✓ ✓ - ✓ - ✓ ✓ - -

(Raafat, 1985) Minimasi total biaya persediaan sistem T Approximation ✓ ✓ ✓ - ✓ ✓ ✓ ✓ - ✓

(Goyal et al., 1990b) Minimasi total biaya persediaan sistem T, Kj Lower bound - ✓ ✓ - - - ✓ ✓ - - (Fujiwara and Perera, 1993) Minimasi total biaya persediaan sistem T, B Approximation - ✓ ✓ ✓ - ✓ ✓ ✓ - ✓ (Ashayeri and Selen, 2003) Optimalisasi strategi produksi dan

Penjadwalan B, I, X, sigma

Mixed integer

programming ✓ ✓ ✓ - - ✓ ✓ ✓ - ✓

(Kim and Ha, 2003) Minimasi total biaya persediaan sistem Q, N Approximation ✓ ✓ ✓ ✓ - - ✓ ✓ - -

(Yang and Wee, 2003) Minimasi total biaya persediaan sistem nm, n1, T Approximation ✓ ✓ ✓ ✓ ✓ ✓ ✓ ✓ - ✓

(Rau et al., 2004) Minimasi total biaya persediaan sistem n Approximation - ✓ ✓ ✓ ✓ - ✓ ✓ ✓ ✓

Peneliti Performansi Variabel

Keputusan Metode Penyelesaian

Komponen Biaya

Pengadaan Produksi (Produk jadi)

P em b eli an P es an S im p an T ran sp or tas i Ku al it as P em ros es an P em as an gan S im p an T ran sp or tas i Ku al it as

(Siajadi et al., 2006) Minimasi total biaya persediaan sistem C, n Approximation - ✓ ✓ - - - ✓ ✓ ✓ - (Wu et al., 2006) Minimasi total biaya persediaan sistem T, t1 Approximation - ✓ ✓ - ✓ - - - - - (Blackburn and Scudder, 2009) Minimasi total biaya persediaan sistem Q, p, j Approximation - ✓ ✓ ✓ ✓ - - - - - (Nikandish et al., 2009) Minimasi total biaya persediaan sistem T, Z, Q, m, q, [k] Hybrid Algorithm - ✓ ✓ - - - ✓ ✓ - - (Chang et al., 2010) Maksimasi total profit sistem E, t1, t2, t3 Simple Algorithm ✓ ✓ ✓ - ✓ - - - - - (Geetha and Uthayakumar, 2010) Minimasi total biaya persediaan sistem t1, T Simple Algorithm ✓ ✓ ✓ - ✓ - - - - -

(Rong et al., 2011) Minimasi total biaya persediaan sistem dan

kualitas produk I, X, Z, y, o,ohm

Mixed integer

programming - - - ✓ ✓ ✓ ✓ ✓

(Singh et al., 2011) Minimasi total biaya persediaan sistem m, n Approximation ✓ ✓ ✓ ✓ - ✓ ✓ ✓ ✓ - (Yu et al., 2012) Minimasi total biaya persediaan dan biaya

kualitas C, n Simple Algorithm ✓ ✓ ✓ - ✓ ✓ ✓ ✓ - ✓

(Fauza et al., 2013) Maksimasi total profit sistem m, n, T Approximation - ✓ ✓ - ✓ - ✓ ✓ ✓ ✓

(Uthayakumar and S, 2013) Maksimasi total profit sistem Q, L, n Simple Algorithm ✓ ✓ ✓ ✓ ✓ ✓ ✓ ✓ ✓ ✓

(Lee et al., 2014) Maksimasi total profit sistem n, T Approximation - - - ✓ ✓ ✓ - ✓

(Fauza et al., 2015) Maksimasi total profit sistem ns, T, n Genetic Algorithm ✓ ✓ ✓ ✓ ✓ ✓ ✓ ✓ ✓ ✓ (Priyan et al., 2015) Minimasi total biaya persediaan sistem P, S Simple Algorithm ✓ ✓ ✓ - ✓ - ✓ ✓ - ✓

Peneliti Performansi Variabel

Keputusan Metode Penyelesaian

Komponen Biaya

Pengadaan Produksi (Produk jadi)

P em b eli an P es an S im p an T ran sp or tas i Ku al it as P em ros es an P em as an gan S im p an T ran sp or tas i Ku al it as

(Taleizadeh et al., 2015) Maksimasi total profit sistem T, wk, P, y Simple Algorithm ✓ ✓ ✓ - ✓ ✓ ✓ ✓ - ✓

(Fauza et al., 2016) Maksimasi total profit sistem m, n, T Genetic Algorithm ✓ ✓ ✓ ✓ ✓ ✓ ✓ ✓ ✓ ✓

(Khemiri et al., 2017b)

Maksimasi overall performance measurement & minimasi overall risk

measurement

Xr, Xov, Xb, Xs, OVpi, OVri

Fuzzy dan Mixed Integer

Programming ✓ - - - - ✓ - - - -

(Khemiri et al., 2017a)

Maksimasi overall performance measurement & minimasi overall risk

measurement

Xr, Xov, Xb, Xs Fuzzy Technique ✓ - - - - ✓ - - - -

(Fauza et al., 2018a) Maksimasi total profit sistem m, n, T Genetic Algorithm ✓ ✓ ✓ ✓ ✓ ✓ ✓ ✓ ✓ ✓

(Fauza et al., 2018b) Maksimasi total profit sistem m, n, T Genetic Algorithm ✓ ✓ ✓ ✓ ✓ ✓ ✓ ✓ ✓ ✓

(Vaziri et al., 2018) Minimasi total biaya persediaan sistem Q’, Q, R, B Genetic Algorithm ✓ ✓ ✓ - - ✓ ✓ ✓ - - (Pramanik and Maiti, 2019) Maksimasi total profit sistem T, n, m, 𝜌 Hybrid ABC-GA ✓ ✓ ✓ - - ✓ - ✓ - ✓ (Tarhini et al., 2019) Minimasi total biaya persediaan sistem qi, qij, T, ni, nij Genetic Algorithm - ✓ ✓ - - - ✓ ✓ ✓ -

Berdasarkan tabel rangkuman penelitian terdahulu tersebut, sudah banyak dilakukan penelitian maupun penerapan model IPP pada permasalahan – permasalahan persediaan. Performansi yang dicapai meliputi maksimasi total profit sistem, dan adapun minimasi total biaya persediaan. Beberapa peneliti juga mempertimbangkan penurunan kualitas didalamnya. Selain itu, beberapa algoritma juga digunakan sebagai metode penyelesaian.