BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Asahan Crumb Rubber merupakan perusahaan yang bergerak dibidang perkaretan yang mengolah bahan baku karet yang berasal dari petani karet yang

diterima pabrik menjadi produk setengah jadi. PT. Asahan Crumb Rubber ini pada

mulanya didirikan pada tahun 1954 dengan nama Naamlazo Vennotschap

Techniche Handle Maatschappij En Bounwberijf (VIS EN CO) yang bergerak di

bidang pengolahan karet menjadi bahan setengah jadi. Sejak diberlakukannya

nasionalisasi terhadap perusahaan-perusahaan asing yang berada di Indonesia,

VIS EN CO berubah menjadi Perusahaan Negara dengan nama PT. Asahan

Crumb Rubber.

Perusahaan Negara (PN) Asahan Crumb Rubber mulai melakukan usaha

pada tahun 1970 yang diawali dengan usaha perdagangan pengolahan

bahan-bahan yang bisa merubah sifat fisik dari suatu bahan-bahan. Usaha perdagangan meliputi

perdagangan bahan-bahan mentah dan pembelian bahan karet dari masyarakat

seperti karet dari hasil masyarakat.

PT. Asahan Crumb Rubber melakukan langkah-langkah usaha yang lebih kembang lagi pada tahun 90-an dengan mengolah karet tersebut menjadi buyer

yang langsung akan dikirim ke Negara yang memesannya. Dari usaha

pengembangan ini, PT. Asahan Crumb Rubber sudah termasuk dalam jajaran

industri besar di Indonesia yang mampu mengerjakan berbagai pekerjaan,

PT. Asahan Crumb Rubber sebagai industri yang juga sudah melewati segala

ancaman maupun hal-hal buruk yang menimpa dan terjadi. Di Indonesia dengan

pabrik-pabrik yang tersebar di seluruh pelosok nusantara, termasuk di Negara

tetangga Malaysia, Singapura, Amerika PT. Asahan Crumb Rubber juga

memproduksi berbagai produk karet lainnya, seperti karet cacahan, karet

selendang, crumb rubber (bale) : SIR 10, SIR 20.

2.2. Ruang Lingkup Bidang Usaha

PT. Asahan Crumb Rubber memproduksi jenis produk dengan berbagai macam tipe dan variasi yang disesuaikan dengan keinginan konsumen.

2.3. Lokasi Perusahaan

Perusahaan pengolahan karet setengah jadi PT Asahan Crumb Rubber

berlokasi di Jalan Sisimanga Raja Km 8 Timbang Deli Amplas-Medan Sumatera

Utara dengan kantor pusat yang juga berada di lokasi pabrik. Hal ini dilakukan

agar memudahkan aktivitas komunikasi didalam menunjang kelancaran usaha dan

pencapaian tujuan perusahaan.

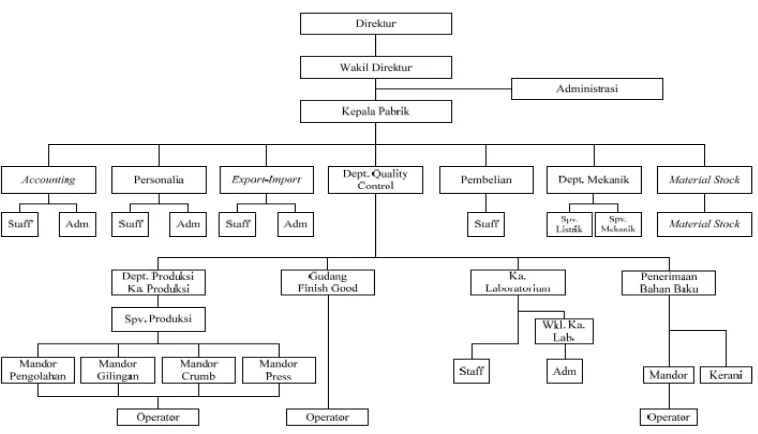

2.4. Organisasi dan Manajemen.

Organisasi dapat diartikan sebagai kelompok orang yang bekerja sama

untuk mencapai tujuan tertentu. Ditinjau dari segi badan atau struktur, organisasi

merupakan gambaran skematis hubungan-hubungan kerjasama dari orang-orang

Struktur organisasi merupakan gambaran mengenai pembagian tugas serta

tanggung jawab kepada individu maupun bagian tertentu dari organisasi. Struktur

organisasi ini mempunyai peranan yang sangat penting dalam menentukan dan

memperlancar jalannya roda perusahaan. Pendistribusian tugas-tugas, wewenang

dan tanggung jawab serta hubungan satu sama lain dapat digambarkan pada

struktur organisasi perusahaan, sehingga para pegawai dan karyawan akan

mengetahui dengan jelas apa tugasnya dari mana ia mendapatkan perintah dan

kepada siapa ia harus bertanggung jawab.

Struktur organisasi pada PT. Asahan Crumb Rubber berbentuk lini dan

fungsional. Hubungan lini ditunjukkan karena adanya spesialisasi tugas setiap

bagian sehingga pelimpahan wewenang dari pimpinan dapat langsung

dilimpahkan kepada bawahan yang menangani pekerjaan tersebut dan kekuasaan

tertinggi dipegang oleh direktur dan fungsional, yang berarti pembagian tugas

juga dilakukan berdasarkan fungsi-fungsinya. Berikut ini merupakan struktur

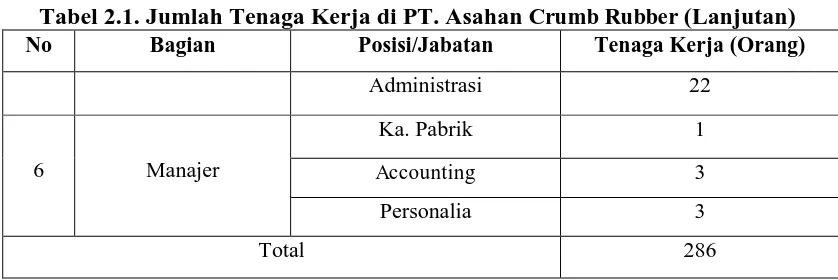

2.5. Tenaga Kerja dan Sistem Pengupahan 2.5.1.Tenaga Kerja

Jumlah tenaga kerja pada Pabrik PT. Asahan Crumb Rubber adalah

sebanyak 286 orang, dengan perincian yang dapat dilihat pada Tabel 2.1.

Tabel 2.1. Jumlah Tenaga Kerja di PT. Asahan Crumb Rubber

No Bagian Posisi/Jabatan Tenaga Kerja(Orang)

Tabel 2.1. Jumlah Tenaga Kerja di PT. Asahan Crumb Rubber (Lanjutan)

No Bagian Posisi/Jabatan Tenaga Kerja(Orang)

Administrasi 22

Sumber : PT. Asahan Crumb Rubber

2.5.2. Jam Kerja

Adapun pembagian shift pada PT. Asahan Crumb Rubber dapat dilihat pada Tabel 2.2.

Tabel 2.2. Pembagian Shift

Shift Senin Selasa Rabu Kamis Jumat Sabtu

P I I I I I I

M II II II II II II

Keterangan :

P = Pagi

M= Malam

I = Shift I

II = Shift II

Karyawan yang bekerja melebihi kerja normal atau kerja shift dihitung

sebagai kerja lembur. Hari Minggu dan hari-hari besar lainnya merupakan hari

libur bagi perusahaan.

Bagian keamanan (Satpam) dibagi menjadi 2 kelompok dengan anggota

kelompok I berjumlah 2 orang untuk berjaga di gerbang depan dan 2 orang

berjaga di area produksi, dan dilakukan pergantian setiap 4 jam.

Ketentuan jam kerja lembur pada PT. Asahan Crumb Rubber adalah kerja

sifht I dan II adalah melebihi 8 jam sehari atau melebihi 40 jam dalam seminggu.

2.5.3. Sistem Pengupahan

Upah adalah suatu penerimaan sebagai imbalan dan pengusaha kepada

buruh untuk suatu pekerjaan atau jasa yang telah akan dilakukan dengan baik dan

sesuai dengan ketentuan, dinyatakan atau dinilai dalam bentuk uang, yang

ditetapkan menurut suatu persetujuan atau peraturan perundang- undangan, dan

dibayar atas suatu perjanjian kerja antara pengusaha dengan buruh, termasuk

tunjangan, baik untuk buruh ataupun untuk keluarganya. Pada dasarnya upah yang

diberikan dalam bentuk uang dan pembayaran upah dilakukan dengan alat

Jumlah gaji yang diterima oleh pegawai tergantung dari gaji pokok dan

tunjangan-tunjangan yang diperoleh dan yang ditentukan oleh perusahaan. Upah

adalah pembayaran berupa uang yang diberikan kepada karyawan atas pekerjaan

yang dilaksanakan. Upah untuk karyawan tetap maupun harian, besarnya

didasarkan pada gaji pokok atau tarif upah per hari yang sesuai dengan ketentuan

upah minimum yang telah ditetapkan oleh Departemen Tenaga Kerja.

Staff dan karyawan perusahaan digaji menurut gaji sesuai dengan jenjang organ

yang telah diatur secara terperinci, yakni:

1. Tingkat eksekutif (Manager PBB)

2. Tingkat staff dan ahli manager PBB

3. Pegawai/karyawan tetap perusahaan

4. Pegawai/karyawan waktu tertentu

Fasilitas yang diberikan oleh PT. Asahan Crumb Rubber kepada tenaga

kerja atau karyawannya adalah sebagai berikut :

1. Tunjangan Hari Raya (THR)

THR yang diberikan adalah tambahan satu bulan gaji bagi karyawan yang

mempunyai masa kerja lebih dari satu tahun.

2. Dana Pensiun

Kepada seluruh staff dan karyawan diberikan dana pensiun (BPLK) dan

asuransi untuk batas usia 55 tahun ke atas.

3. Cuti Karyawan

Perusahaan akan memberikan cuti tahunan untuk karyawan.

Badan Penyelenggara Jaminan Sosial (BPJS) Ketenagakerjaan adalah suatu

bentuk asuransi yang dibuat oleh pemerintah untuk melindungi dan

menyejahterakan pekerja. Program BPJS yaitu Jaminan Kecelakaan Kerja,

Jaminan Hari Tua dan Jaminan Kematian.

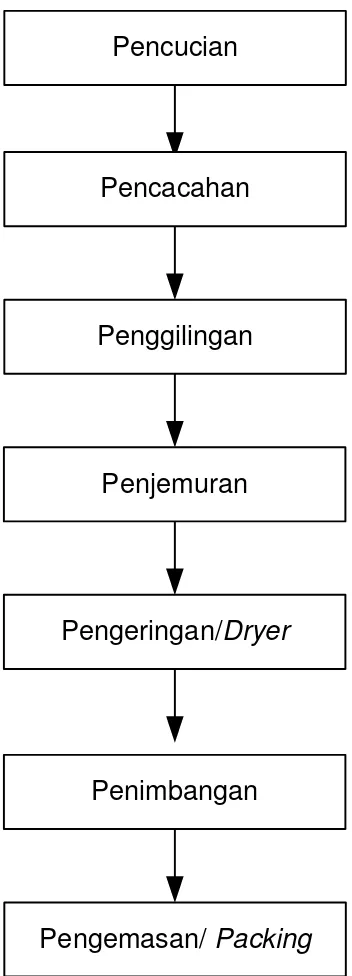

2.6. Proses Produksi

2.6.1. Bahan yang Digunakan

Bahan yang digunakan oleh PT Asahan Crumb Rubber dalam proses

produksi untuk memproduksi karet cacahan, karet selendang dan crumb rubber

(bale) terbagi atas bahan baku, bahan penolong dan juga bahan tambahan.

1. Bahan Baku

Bahan baku yang digunakan oleh PT. Asahan Crumb Rubber berasal dari

perkebunan rakyat (afdeling) yang berupa karet kering (Sheet, Lumps, dan Bale)

yang berada di wilayah Sumatera Utara. Karet yang dipergunakan adalah pohon

karet yang tumbuh di perkebunan rakyat yang berada di daerah Langkat, Deli

Serdang, Simalungun, Tapanuli Selatan dan Aceh, dan diambil oleh suplier yang

memasoknya untuk perusahaan karet.

2. Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan dalam proses produksi dan

berfungsi meningkatkan mutu produk serta merupakan bagian dari produk akhir.

Bahan tambahan yang digunakan yaitu:

1. Plastik yang digunakan untuk:

b. Untuk membatasi antara lapisan getah bale pertama dan selanjutnya. c. Untuk mempacking getah untuk jenis SWRINKWRAPE.

2. Pallet besi yang digunakan untuk alas peralatan getah bale yang mana 1 pallet

terdiri 36 bale.

3. Bahan Penolong

Bahan penolong adalah suatu bahan yang digunakan untuk memperlancar

proses produksi dalam penyelesaian suatu produk tetapi tidak tampak di bagian

akhir produk. Bahan penolong juga tidak mengurangi nilai tambah dari produk

setengah jadi. Proses produksi pembuatan karet setengah jadi yang terdiri dari

beberapa tahap proses yang harus dilalui yaitu:

1. Pencucian

Bahan baku yang telah diperoleh dari masyarakat berupa getah karet kering

dimasukkan ke dalam bak pencucian terlebih dahulu untuk memisahkan

kotoran ataupun sampah-sampah yang melekat pada getah karet tersebut.

Pencucian bak dilakukan satu kali sehari.

2. Pencacahan

Getah karet yang sudah dicuci kemudian dibawa ke mesin breaker I

menggunakan bucket conveyor untuk dicacah pada mesin breaker I hingga

tersebut dialirkan ke bak sirkulasi I untuk dicuci dengan cara penyemprotan air

yang deras dan sirkulasi keluar masuk air yang lancar. Dari bak sirkulasi I

dimasukkan kedalam mesin breaker II untuk dicacah menjadi diameter yang

lebih kecil. Kemudian hasil cacahan dari mesin breaker II dimasukkan ke

dalam bak sirkulasi II untuk dicuci dengan cara penyemprotan air yang deras

dan sirkulasi keluar masuk air yang lancar. Selanjutnya hasil cacahan getah

tersebut dibawa ke mesin hammer mill menggunakan conveyor untuk dicacah

menjadi cacahan-cacahan yang berdiameter lebih kecil lagi dan kemudian hasil

cacahan dialirkan kembali kedalam bak sirkulasi III dan IV untuk memisahkan

kotoran-kotoran yang menempel pada hasil akhir cacahan menjadi lebih bersih.

3. Penggilingan

Hasil cacahan karet setelah dari bak sirkulasi IV dibawa ke mesin gilingan I

menggunakan bucket conveyor untuk dilakukan proses penggilingan pertama.

Selanjutnya hasil penggilingan pertama dibawa ke mesin gilingan II

menggunakan conveyor ban untuk dilakukan penggilingan kedua. Hasil

penggilingan kedua selanjutnya dibawa ke mesin cutter menggunakan

conveyor ban untuk dipotong sebanyak 20 petak dengan berat 16-17 kg.

Setelah itu karet selendang dicuci kembali di dalam bak cutter untuk

menghilangkan kotoran. Bahan tersebut dibawa ke mesin gilingan III dengan

menggunakan conveyor untuk proses penggilingan ketiga dimana karet

selendang yang dimasukkan ke dalam mesin gilingan III sebanyak 2 buah karet

selendang dengan memperhatikan ketebalan karet selendang. Proses

penggilingan dilakukan sampai pada penggilingan keenam pada mesin gilingan

alat penggulungan secara manual. Kemudian hasil gulungan ditimbang dengan

menggunakan timbangan duduk dengan berat gulungan 16-17 kg .

4. Penjemuran

Melalui proses penggilingan hasil karet selendang kemudian dijemur selama 14

hari atau lebih untuk mendapatkan kualitas karet kering yang baik. Pada proses

penjemuran ini dilakukan pemeriksaan tanggal pengiriman, jenis produksi SIR,

type kemasan, costumer dan ukuran nomor lot oleh bagian quality control.

Blangket yang telah dijemur selama 17 hari diturunkan/diangkat dari tempat

penjemuran, dimana penurunan blangket berdasarkan instruksi mandor crumb

dan diperiksa kebersihannya secara visual. Selanjutnya blangket yang sudah

diturunkan dipotong kembali sesuai standar lalu dimasukkan ke dalam bak

cutter untuk dicuci agar bersih dari kotoran-kotoran yang menempel pada

blangket tersebut.

5. Pengeringan/Dryer

Blangket yang sudah dipotong dan dicuci kemudian disusun dalam continer

box untuk dimasak/dikeringkan di dalam dryer sampai kering. Bale yang sudah

kering di dalam dryer dibongkar lalu diletakkan di atas meja bongkar. Lalu

bale diperiksa kualitasnya secara visual.

6. Penimbangan

Bale ditimbang seberat @ 35 ± 0,05Kg. Kemudian dipress untuk membentuk

bandala(balok). Lalu bandala ditimbang dan diperiksa kerataan permukaannya

dengan permukaan atas kemasan oleh operator finishgood.

Proses selanjutnya yaitu mengemas crumb yang dilakukan oleh operator

packing. Dimana selama proses pengemasan juga diperhatikan/diperiksa

kerapiannya. Selanjutnya crumb yang sudah dikemas disusun pada pallet

sesuai dengan customer di gudang penyimpanan sebelum dikirim ke para

customer.

Berikut dapat dilihat blok diagram uraian proses produksi PT. Asahan Crumb

Pencucian

Pengemasan/

Packing

Pengeringan/

Dryer

Penimbangan

Penjemuran

Penggilingan

Pencacahan

2.7. Utilitas

Sistem utilitas yang PT. Asahan Crumb Rubber untuk membantu

didalam proses produksi dapat berjalan lancer dapat dirincikan sebagai berikut :

1. Listrik

Perusahaan menggunakan tenaga listrik dari PT. Perusahaan Listrik

Negara (PLN) untuk menjalankan mesin-mesin dan peralatan produksi dan

generator dengan merek cumming singapore dengan daya 1029kVa.

2. Air (H2O)

Air yang digunakan perusahaan berasal dari PDAM. Air tersebut

digunakan untuk membantu proses produksi dalam pengolahan mulai dari

pencucian bahan baku dan sebagai media transportasi untuk pengolahan bahan

pada setiap mesin produksi. Air juga digunakan sebagai bahan pendingin dan

pencuci mesin dalam masa perawatan mesin.

3. Laboratorium

Laboratorium merupakan tempat yang penting untuk digunakan dalam

menganalisa mutu produk yang dihasilkan. Hasil analisa dari laboratorium sangat

berpengaruh dalam produksi karena dari hasil analisa yang dilakukan dapat

diketahui mutu produk sudah sesuai dengan yang diharapkan.

4. Bengkel

Pabrik memiliki beberapa bengkel yaitu bengkel umum, bengkel listrik

dan bengkel motor. Bengkel diperlukan dalam perawatan dan perbaikan mesin

dan perawatan karena dengan mesin dan peralatan yang baik maka proses

2.8. Safety and F ire Protection

PT. Asahan Crumb Rubber sangat mengutamakan keselamatan pekerja. PT.

Asahan Crumb Rubber tidak hanya memberikan jaminan jamsostek dan jaminan

pemeriksaan berkala tetapi juga memberikan perlindungan saat pekerja ada di

pabrik dengan memberi peralatan pelindung seperti masker, penutup kepala,

sepatu boots, sarung tangan, dan baju pelindung. Kegiatan keamanan

dilaksanakan oleh satpam yang bekerja secara bergantian yakni petugas

keamanan dibagi atas 3 shift dalam waktu 24 jam.

Hasil pengamatan diperoleh bahwa potensi bahaya yang ada di lingkungan

kerja berhubungan dengan gangguan terhadap kebisingan (noise) yang terdapat di

area kerja PT. Asahan Crumb Rubber sebenarnya telah memiliki kebijakan dalam

hal Safety terhadap bahaya, tetapi pelaksanaannya belum maksimal karena para

pekerja belum seluruhnya yang memenuhi kebijakan yang telah dibuat. Kemudian

terjadinya potensi kebisingan adalah dibagian power house dan sebagian besar

berasal dari mesin-mesin yang terdapat pada departemen produksi. Kesadaran

para pekerja akan pentingnya kebijakan yang dibuat masih sangat rendah. Sama

halnya dengan sistem manajemen yang belum maksimal dan mensosialisasikan

pentingnya kebijakan yang telah dibuat.

Perusahaan menyediakan fire extinguisher untuk mengatasi kebakaran yang

berfungsi sebagai alat pemadam api apabila terjadi kebakaran. Fire extinguisher

ini terdapat disetiap departemen agar ketika terjadi kebakaran dapat langsung

2.9. Pengolahan Limbah

PT. Asahan Crumb Rubber menggunakan sistem pengendalian limbah cair

dengan beberapa kolam untuk menetralisir parameter limbah yang masih

terkandung dalam cairan limbah. Limbah yang berasal dari bagian produksi yang

ada pada umumnya berupa sisa air pencucian dan kotoran berupa pasir, kayu,batu,

logam dan lainnya. Air yang digunakan dalam pengolohan untuk mencuci dan

mengendapkan kotoran-kotoran yang ada pada karet di alirkan ke bak pengolahan

limbah. Air bersama kotoran disaring beberapan kali untuk menyaring

irisan-irisan karet yang terbawa bersama kotoran kemudian disedot melalui pompa.

Didalam bak pengolahan limbah yang terdiri dari 3 bak, air dinetralisir dimana

tiap bagian dibatasi dengan jaring halus yang berguna untuk penyaringan dan

pengendapan kotoran tersebut, sehingga dari bak pertama sampai ketiga dapat

dilihat perubahan airnya dimana pada bak ketiga kotoran sudah lebih sedikit. Bak

ketiga ini juga dicampurkan bakteri pangurai yang bertujuan untuk mengendapkan

kotoran-kotoran halus yang kemudian endapan tersebut disedot dengan pompa

sehingga pH air normal, maka limbah tersebut dapat dipakai kembail untuk proses