1 BAB I

PENDAHULUAN

A. LATAR BELAKANG

Produksi gula indonesia dari tahun 2010 – 2012 terus mengalami peningkatan seiring dengan kenaikan kebutuhan nasional akan gula, seperti tergambar dalam tabel di bawah :

Tabel 1. Data Produksi Gula Indonesia Tahun 2010-2012

Tahun Produksi Gula

2010 2,214 juta ton

2011 2,228 juta ton

2012 2,683 juta ton

Dari 100 ton gula tebu akan dihasilkan sekitar 3-7 ton molasses (Perez, 1997). Sehingga dengan produksi 2,683 juta ton untuk tahun 2012, jumlah

molasses yang dihasilkan berkisar 80.490-187.810 ton. Bisa disimpulkan bahwa molasses yang tersedia begitu melimpah maka sangat disayangkan bila molasses

ini tidak dimanfaatkan. Di pasaran, molasses ini hanya dijual dengan harga Rp 2.000- 3.500/kg. Untuk meningkatkan nilai ekonominya, molasses bisa disintesis menjadi asam oksalat yang harganya bisa mencapai Rp 30.000,- per kg.

Asam oksalat merupakan asam dikarboksilat yang paling sederhana. Asam oksalat dan turunannya memiliki banyak peranan di industri logam, tekstil dan farmasi. Pada industri logam, asam oksalat berfungsi sebagai penghilang karat, penghilang lapisan besi pada marmer, dan melapisi logam stainless steel, nickel

alloy, dll. Pada industri tekstil, asam okasalat dipakai sebagai bleaching agent,

penghilang noda, dan penetral alkali. Sedangkan peran asam oksalat di industri farmasi menjadi salah satu bahan untuk produksi antibiotik. Turunan asam oksalat dipakai untuk penyiapan katalis, reagen, dan sintetis material yang besifat magnetik. Sampai saat ini, Indonesia masih mengandalkan impor untuk

2 memenuhi kebutuhan asam oksalat yang begitu besar dikarenakan tidak adanya pabrik yang memproduksi asam oksalat di dalam negeri.

Penentuan Kapasitas Pabrik

Dalam menentukan kapasitas pabrik asam oksalat yang akan dibangun diperlukan data penunjang seperti berikut:

Tabel 2. Data Konsumsi Asam Oksalat di Indonesia Tahun Kebutuhan (ton/tahun)

2001 740,026

2002 880,329

2003 1140,093

2004 1573,582

2005 2578,510

Data BPS ( Balai Pusat Statistik : Import )

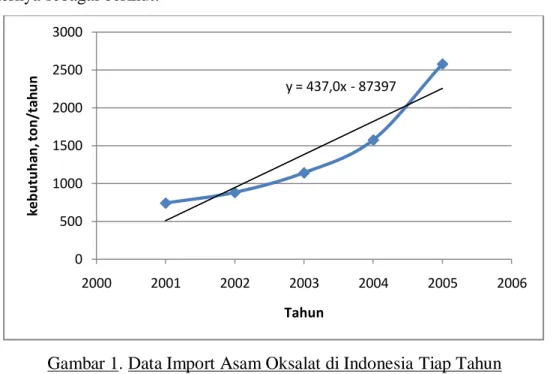

Dari data import asam oksalat di Indonesia di atas dapat dibuat bentuk liniernya sebagai berikut:

Gambar 1. Data Import Asam Oksalat di Indonesia Tiap Tahun

y = 437,0x - 87397 0 500 1000 1500 2000 2500 3000 2000 2001 2002 2003 2004 2005 2006 ke b u tu h an , t o n /t ah u n Tahun

3 Y = 437,02 X – 873973

dengan X = tahun

Y = import asam oksalat, ton/tahun

Jika diinginkan pabrik mulai beroperasi pada tahun 2016, maka perlu diprediksi kebutuhan asam oksalat nasional menggunakan data-data yang ada. Hingga saat ini belum ada pabrik asam oksalat di Indonesia, sehingga belum ada ekspormaupun data kapasitas pabrik lama. Untuk itu dapat dikatakan bahwa kebutuhan asam oksalat di Indonesia hingga saat ini hanya dipenuhi dari impor saja.

Kebutuhan asam oksalat nasional pada tahun 2016 yang diperoleh dari perhitungan sebagai berikut:

Y = 437,02 (2016) – 873973 = 7059,32 ton/tahun

Selain untuk memenuhi kebutuhan dalam negeri, pabrik asam oksalat ini juga diharapkan dapat berkontribusi untuk memenuhi kebutuhan asam oksalat dunia. Untuk itu diperlukan data permintaan asam oksalat dunia tiap tahunnya.

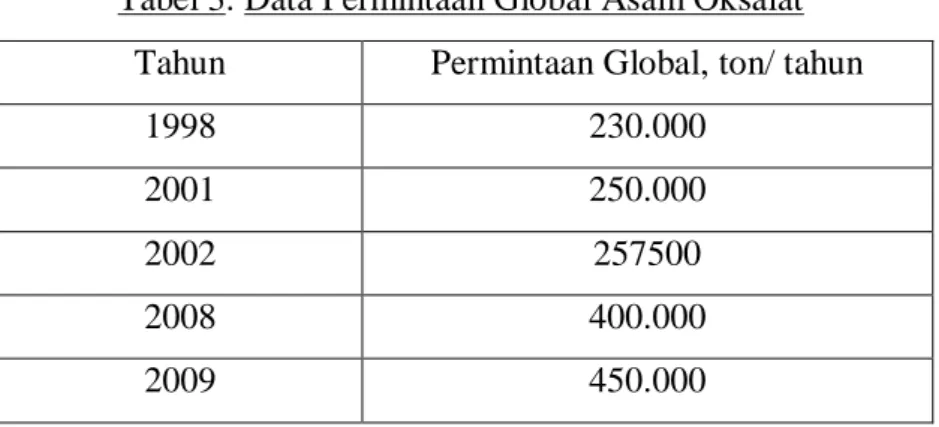

Tabel 3. Data Permintaan Global Asam Oksalat Tahun Permintaan Global, ton/ tahun

1998 230.000 2001 250.000 2002 257500 2008 400.000 2009 450.000 Sumber : www.ihs.com

Dari data permintaan global akan asam oksalat di atas dapat dibuat bentuk liniernya sebagai berikut:

4 Gambar 2. Data Permintaan Global Asam Oksalat Tiap Tahun

Y = 20627,8 X – 4,1E+07 dengan X = tahun

Y = permintaan global asam oksalat , ton/tahun

Dari persamaan linier tersebut didapat permintaan global asam oksalat pada tahun 2016 sebagai berikut:

Y = 20627,8 (2016) - 4,1E+07 = 585.645 ton/tahun ≈ 600.000 ton/tahun Pabrik asam oksalat yang akan didirikan ini berencana akan memenuhi 4,5 % dari permintaan global asam oksalat yaitu sebesar 27.000 ton/tahun. Dari perhitungan kebutuhan dalam negeri dan luar negeri yang akan dipenuhi didapatkan kapasitas pabrik sebagai berikut:

Kapasitas pabrik = kebutuhan dalam negeri + 3,8 % permintaan global = 7.059,32 ton/tahun + 22.940,68 ton/tahun

= 30.000 ton/tahun

Kapasitas ini perlu dibandingkan dengan pabrik asam oksalat yang sudah ada untuk mengevaluasi kelayakannya. Pabrik yang sudah ada salah satunya di India yang memiliki kapasitas produksi 20.000 ton/tahun. Menurut data Food and

Agriculture Organization of The United Nations, Indonesia menempati peringkat

11 sebagai negara penghasil tebu terbanyak pada tahun 2011, sedangkan India menempati peringkat ke-2. Hal ini menunjukkan bahwa mendapatkan tetes di India lebih mudah dan murah daripada mendapatkan tetes di Indonesia dan

y = 20627,8x - 4,1E+07 200.000 250.000 300.000 350.000 400.000 450.000 500.000 1996 1998 2000 2002 2004 2006 2008 2010 P ermi n ta an G lo b al , t o n /t ah u n Tahun

5 kapasitas pabrik yang didirikan di Indonesia harus lebih besar daripada kapasitas pabrik di India agar evaluasi ekonominya menarik. Sehingga dengan kapasitas 30.000 ton/tahun pabrik ini sudah layak untuk didirikan.

Penentuan Lokasi Pabrik

Kebutuhan asam oksalat yang begitu tinggi di dalam negeri harus diimbangi dengan peningkatan produksi asam oksalat. Untuk itu semakin banyak tetes yang disintesis menjadi asam oksalat diharapkan dapat membantu pemenuhan kebutuhan negeri akan asam oksalat. Selain itu dengan sintensis asam oksalat dari tetes ini akan mampu meningkatkan nilai ekonomi dari tetes. Pendirian pabrik asam oksalat dari tetes merupakan salah satu solusi untuk mengatasi kekurangan produksi asam oksalat di dalam negeri. Pabrik asam oksalat dari tetes ini direncanakan untuk dibangun di Lampung Tengah. Lampung Tengah dipilih sebagai lokasi dikarenakan pertimbangan berbagai faktor berikut :

a. Ketersediaan bahan baku

Lampung Tengah merupakan daerah penghasil tebu yang cukup besar dan di Lampung Tengah terdapat beberapa pabrik gula besar yang dapat menyuplai tetes sebagai bahan baku utama pembuatan asam oksalat. Beberapa pabrik gula yang berada di Lampung Tengah diantaranya :

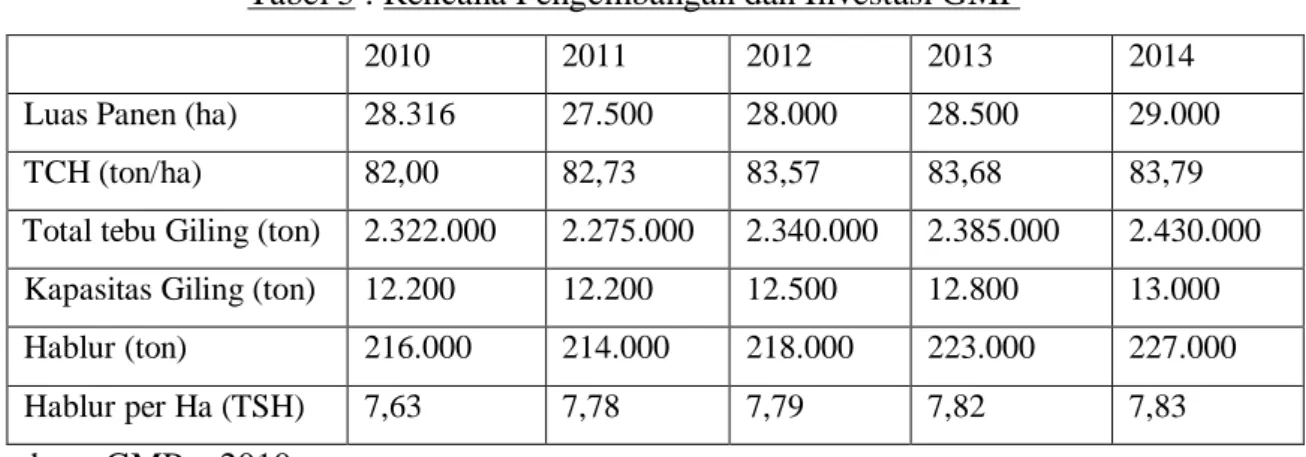

PT. Gunung Madu Plantation (GMP)

Kapasitas giling 14000 TCD, luas lahan 35000 ha, produksi gula 180000 ton/tahun

Tabel 5 . Rencana Pengembangan dan Investasi GMP

2010 2011 2012 2013 2014

Luas Panen (ha) 28.316 27.500 28.000 28.500 29.000

TCH (ton/ha) 82,00 82,73 83,57 83,68 83,79

Total tebu Giling (ton) 2.322.000 2.275.000 2.340.000 2.385.000 2.430.000 Kapasitas Giling (ton) 12.200 12.200 12.500 12.800 13.000 Hablur (ton) 216.000 214.000 218.000 223.000 227.000

Hablur per Ha (TSH) 7,63 7,78 7,79 7,82 7,83

6

Sugar Group Company

Luas lahan 60000 Ha, produksi gula 500.000 ton/tahun Terdiri dari:

- Pabrik Gula Putih Mataram - PT Sweet Indo Lampung - PT Indo Lampung Perkasa

PTPN VII Lampung

Memiliku luas lahan total 23.172 Ha dengan pembagian 15.664 Ha sebagai lahan inti dan 7.508 Ha sebagai lahan plasma. Total produksi gula setiap tahunnya sebesar 128.338. Produktivitas tebu sebesar 65,46 ton/ha dan produktivitas gula sebesar 5 ton/ha.

b. Ketersediaan bahan pendukung

Kebutuhan akan utilitas seperti air, steam, dan listrik dapat diperoleh dengan mudah karena Lampung merupakan pusat industri yang besar di Pulau Sumatra.

c. Transportasi

Asam oksalat banyak digunakan di industri logam, kulit, tekstil, farmasi, maupun otomotif. Industri – industri tersebut banyak terdapat di Pulau Sumatra dan Jawa. Pendistribusian produk dapat dilakukan dengan mudah melalui jalur darat, laut maupun udara. Karena sebagian besar konsumen asam oksalat berada di Pulau Sumatra sehingga biaya yang dikeluarkan untuk transportasi tidak terlalu besar.

d. Tenaga Kerja

Lampung Tengah memiliki tenaga kerja yang jumlahnya cukup dengan UMP yang tidak terlalu tinggi yaitu sebesar Rp 1.400.000,- (tahun 2014).

e. Karakteristik Lokasi

Di kawasan industri di Lampung Tengah telah disediakan tanah yang relatif cukup luas sehingga memungkinkan adanya perluasan pabrik di masa mendatang. Selain itu Lampung Tengah juga bukan merupakan daerah yang rawan bencana alam sehingga merupakan lokasi yang aman untuk pendirian pabrik.

7 B. TINJAUAN PUSTAKA

Asam oksalat dapat dibagi menjadi 2 jenis yaitu asam oksalat anhidrat dan asam oksalat dihidrat. Asam oksalat dalam bentuk anhidrat tidak secara alami tersedia di alam. Asam oksalat anhidrat dapat dibuat dari asam oksalat dihidrat dengan distilasi azeotrop. Asam oksalat yang dijumpai di pasaran merupakan asam oksalat dihidrat. Asam oksalat dihidrat memiliki spesifikasi antara lain :

1. Bentuk dan warna : padat, tidak berwarna 2. Berat molekul : 126,07 g/gmol 3. Kemurnian : 99,7%

4. Densitas : 1,653 g/ml 5. Titik leleh : 101,5 oC

Sintesis asam oksalat untuk pertama kalinya dilakukan pada tahun 1776 oleh Scheele dengan cara mengoksidasi gula dengan asam nitrat. Kemudian pada tahun 1824, Wohler mensintesis asam oksalat dengan cara hidrolisis cyanogen. Seiring dengan perkembangan ilmu pengetahuan dan teknologi, metode untuk sintesis asam oksalat pun terus mengalami perkembangan. Metode yang banyak digunakan untuk produksi secara komersial antara lain oksidasi karbohidrat dengan asam nitrat, sintesis dari etilen glikol dan propilen dengan asam nitrat, serta fermentasi dengan mold.

(Kirk and Othmer, 1978)

Rincian proses yang umum digunakan untuk sintesis asam oksalat adalah sebagai berikut :

1. Oksidasi Karbohidrat dengan Asam Nitrat

Metode ini merupakan metode yang paling tua untuk produksi asam oksalat. Karbohidrat yang bisa digunakan antara lain glukosa, pati, sukrosa, dekstrin,

molasses, dll. Pemilihan sumber karbohidrat ini didasarkan pada faktor ekonomi,

ketersediaan, dan karakteristik operasi proses. Monosakarida (glukosa dan fruktosa) paling cocok dipilih sebagai starting material. Apabila dipakai pati sebagai starting material, maka pati ini harus dihidrolisis terlebih dahulu menjadi

8 monosakarida. Proses hidrolisis ini dilakukan dengan mencampur pati konsentrasi 85% dengan larutan asam oksalat 11% pada suhu 167-176oC. Setelah pencampuran, kurang lebih 6 jam maka pati akan terhidrolisis menjadi monosakarida dengan glukosa sebagai komposisi terbesar. Larutan ini kemudian dicampur dengan mother liquor asam oksalat yang diperoleh dari proses penyaringan sebelumnya. Mother liquor ini mengandung katalis dan sejumlah kecil asam sulfat. Katalis yang digunakan dalam proses ini adalah Vanadium pentoxide dan Fe2(SO4)3. Larutan kemudian dipanaskan sampai suhu 160oC disertai dengan pengadukan. Setelah itu larutan dioksidasi dengan asam nitrat dalam larutan asam sulfat 50% bersuhu 63-85oC. Reaksi yang terjadi adalah sebagai berikut :

C6H12O6 + 12 HNO3V2O5/Fe3+ 3 (COOH)2 . 2H2O + 3 H2O + 3 NO + 9

NO2 (1)

4 C6H12O6 + 18 HNO3 + 3H2O V2O5/Fe3+ 12 (COOH)2 . 2H2O + 9 NO2

(2)

Kelebihan dari proses ini adalah bahan baku (sumber karbohidrat) mudah diperoleh dan harganya murah. Namun proses ini juga memiliki kelemahan yaitu kontrol operasi lebih rumit (jika temperatur tidak dikontrol maka asam oksalat yang terbentuk dapat teroksidasi) dan perlu katalis tertentu untuk mempercepat reaksi yaitu V2O5 atau Fe3+.

(Kirk and Othmer, 1978)

2. Sintesis dari Etilen Glikol

Pada proses ini, etilen glikol dioksidasi dengan campuran asam sulfat 30-40% dan asam nitrat 20-25% dengan katalis Vanadium Pentoxide 0,001-0,1% pada suhu 50-70oC. Kelebihan dari proses ini adalah yield asam oksalat yang diperoleh cukup tinggi yaitu sebesar 93%. Sedangkan kelemahan dari proses ini adalah penggunaan asam sulfat yang membuat material alat cepat korosi. Reaksi yang terjadi adalah sebagai berikut :

(CH2OH)2 + 4 NO2 (COOH)2 + 4 NO + 2 H2O (3)

9 Secara keseluruhan reaksinya menjadi:

(CH2OH)2 + 2 O2 (COOH)2 + 2 H2O (5) (Kirk and Othmer, 1978) 3. Sintesis dari Propilen

Propilen dicampur dengan asam nitrat pada suhu 10-40oC. Konsentrasi dijaga pada 50-75% berat dan rasiomolar propilen terhadap asam nitrat berkisar 0,01-0,5. Pencampuran propilen dan asam nitrat akan menghasilkan senyawa intermediate asam α-nitrolaktat dan asam laktat. Untuk menghasilkan asam oksalat dihidrat, Asam α-nitrolaktat dioksidasi dengan campuran asam (asam nitrat dan asam sulfat) dan dengan bantuan katalis pada suhu 45-100oC. Kelebihan dari proses ini adalah yield yang diperoleh cukup tinggi mencapai 90% dan konversi propilen sebesar 77,5%.Sementara kelemahan proses ini adalah rawan terjadi korosi pada peralatan karena penggunaan asam sulfat. Reaksi yang terjadi adalah sebagai berikut :

(Kirk and Othmer, 1978)

4. Fermentasi

Asam oksalat dapat juga diperoleh melalui fermentasi molasses dengan

mold Aspergillus niger. Suhu optimum untuk fermentasi 35-40 oC dengan pH 3-4 yang berlangsung selama 3-4 hari. Sebelum digunakan, tetes harus diencerkan terlebih dahulu hingga konsentrasinya mencapai 14 – 20 %. Setelah itu tetes dicampur dengan nutrisi hingga menjadi growth solution yang kemudian dialirkan ke dalam reaktor untuk membiakan mold selama 2-3 hari. Sterilisasi juga perlu dilakukan agar bakteri dan spora mati. Reaksi yang terjadi di dalam fermentor adalah sebagai berikut:

10 C6H12O6 + H2O + 5 O2 2 C2H2O4 + 2CO2 + 5 H2O (7) Selain itu, terbentuk pula asam sitrat sebagai hasil reaksi samping sebagai berikut:

C12H22O11 + H2O + 7,5 O2 C6H8O7 + 6 CO2 + 8 H2O (8) C6H12O6 + H2O + 2,5 O2 C6H8O7 + CO2 + 4 H2O (9) Proses ini memiliki beberapa kelebihan antara lain kemurnian produk asam oksalat yang tinggi sebesar 99,7%, proses fermentasi beresiko relatif rendah, dan bahan baku tetes dapat diperoleh dengan mudah dan murah. Sedangkan kelemahan dari proses ini adalah yield yang diperoleh tidak terlalu tinggi dibandingkan dengan proses lain di atas, yaitu sebesar 50- 60 % dari basis tetes yang digunakan.

(Faith & Keyes, 1957)

Dengan pertimbangan kemurnian produk yang tinggi dan resiko yang rendah maka sintesis asam oksalat dengan proses fermentasi dipilih untuk diaplikasikan ke dalam pabrik asam oksalat yang akan dibangun.