Analisis Sistem Pengukuran pada Interpretasi Visual

Inspeksi Hasil Pengelasan Menggunakan Attribut Agreement

Analysis di PT. Alstom Power ESI Surabaya

Oleh :

Nor Imanda

1309 100 055

BAB I

LATAR BELAKANG

Proses Produksi

D ef ect Pr od uctInspeksi oleh inspektor

Quality control

G ood P rod uc tHigh Cost

Production

Measurement

System Analysis

Attribut

Agreement

Analysis

Penelitian Sebelumnya

Farkhad Kooshan (2012)

MSA pada produksi ring piston, analisis Gage R&R

kemampuan alat ukur ring piston dapat diterima,

Attribut Agreement Analysis kemampuan inspektor

membedakan jenis cacat sudah cukup tingggi

Orzan & Buzatu (2012)

Membandingkan hasil pengukuran dua alat yang memiliki

fungsi sama yaitu caliper dan 3D measuring machine. Caliper

memiliki Gage R&R lebih baik dari 3D measuring machine

PERMASALAHAN

1.

Bagaimana kapabilitas proses inspeksi visual yang

dilakukan oleh inspektor QC sebelum dan setelah pelatihan

interpretasi inspeksi visual hasil pengelasan?

2.

Bagaimana konsistensi inspektor QC dalam

menginterpretasikan visual inspeksi pada hasil pengelasan

sebelum dan setelah pelatihan interpretasi visual inspeksi

pengelasan?

3.

Faktor apa saja yang menyebabkan rendahnya

konsistensi inspektor QC dalam menginterpretasikan

visual inspeksi hasil pengelasan?

Tujuan

1.

Mengetahui kapabilitas proses inspeksi visual yang dilakukan

oleh inspektor QC sebelum dan setelah pelatihan interpretasi

inspeksi visual hasil pengelasan.

2.

Mengetahui konsistensi inspektor QC dalam

menginterpretasikan visual inspeksi pada hasil pengelasan

sebelum dan setelah pelatihan interpretasi visual inspeksi

pengelasan.

3.

Mengetahui faktor apa saja yang menyebabkan kurangnya

kemampuan inspektor QC dalam melakukan inspeksi visual

Manfaat

1. Perusahaan dapat mengetahui bagaimanakah

kemampuan inspektor dari Departemen Quality

Control

dalam menilai secara visual hasil dari

pengelasan

2. Perusahaan dapat meyakinkan konsumen bahwa

produk-produk yang dihasilkan dapat dipercaya

ketepatannya karena inspektor

Quality Control

telah

diuji melalui tahap

Attribut Agreement Analysis

Batasan Masalah

Analisis terhadap konsistensi dan kemampuan

inspektor

Quality Control

hanya sebatas pada

kemampuan inspektor dalam menilai hasil

pengelasan, apakah sudah konsisten benar atau

belum dalam menilai bahwa produk diterima atau

ditolak, serta dapat membedakan jenis cacat yang

ada.

BAB II

Diagram Kontrol Atribut

Diagram kontrol merupakan salah satu alat statistik yang

berfungsi untuk memonitor suatu proses produksi

Apabila dalam suatu proses produksi karakteristik kualitas

tidak dapat diukur tetapi dapat dikategorikan ke dalam

produk cacat atau tidak cacat maka diagram kontrol yang

digunakan untuk memonitoring proses tersebut ialah

diagram kontrol atribut (Montgomery, 1998)

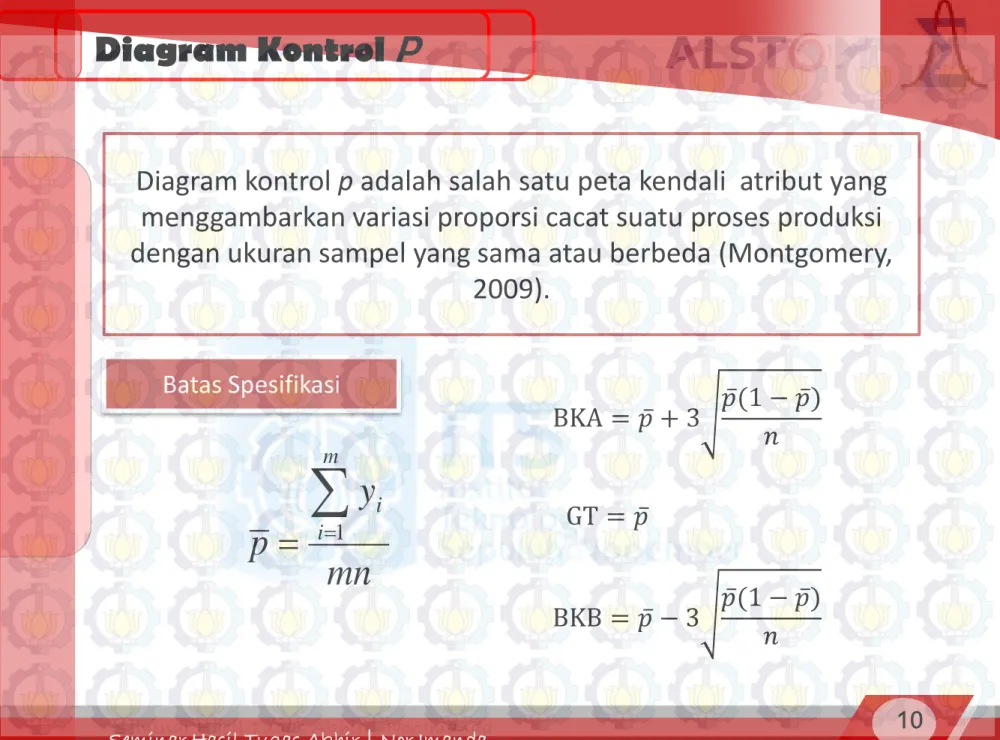

Diagram Kontrol

P

Diagram kontrol p adalah salah satu peta kendali atribut yang

menggambarkan variasi proporsi cacat suatu proses produksi

dengan ukuran sampel yang sama atau berbeda (Montgomery,

2009).

Batas Spesifikasi

BKA = 𝑝̅ + 3

𝑝̅(1 − 𝑝̅)

𝑛

BKB = 𝑝̅ − 3

𝑝̅(1 − 𝑝̅)

𝑛

GT = 𝑝̅

mn

y

p

m i i∑

==

1Kapabilitas Proses

Parameter

Menganalisa kapabilitas proses

untuk mengetahui tingkat

presisi dan akurasi proses

produksi. Akurasi menunjukkan

kedekatan antara nilai prediksi

dengan nilai aktual. Presisi

menunjukkan seberapa besar

nilai prediksi satu sama lain.

Parameter

𝑝

𝑝𝑝%=

𝑍(𝑝̅)

3

𝑝

𝑝%=

𝑍(𝑝̅ ÷ 2)

3

ppm

Total= 𝑝̅x10

6Measurement System

Measurement System

Variabel

Attribute

Caliper

X-Meter

Ruler

Go-Nogo

Gages

Visual

Inspection

Measurement System Error

Ketepatan

Attribute Agreement Analysis

Atribute agreement analysis merupakan suatu sistem pengukuran

dimana nilai pengukurannya adalah berupa data dengan skala

nominal ataupun ordinal (Montgomery, 2009)

Digunakan jika,

terdapat perbedaan keputusan antara inspektor yang satu dengan

yang lain terhadap hasil pengukuran, dan juga inspektor yang sama

sulit untuk membedakan hasil pengukuran yang dilakukan secara

berulang-ulang pada part yang sama

Struktur Data

Subgru p (i) Sampel (j) Inspektor 1 ⋯ Inspektor (l) Trial 1 Trial 2 ⋯ Trial k ⋯ Trial 1 Trial 2 ⋯ Trial k 1 1 x1111 x1121 ⋯ x11k1 ⋯ x111l x112l ⋯ x11kl ⋮ ⋮ ⋮ ⋮ ⋮ ⋮ ⋮ ⋮ ⋮ ⋮ j x1j11 x1j21 ⋯ x1jk1 ⋯ x1j1l x1j2l ⋯ x1jkl ⋮ ⋮ ⋮ ⋮ ⋮ ⋮ ⋮ ⋮ ⋮ ⋮ n x1n11 x1n21 ⋯ x1nk1 ⋯ x1n1l x1n2l ⋯ x1nkl ⋮ ⋮ ⋮ ⋮ ⋮ ⋮ ⋮ ⋮ ⋮ ⋮ ⋮ i1 xi111 xi121 ⋯ xi1k1 ⋯ xi11l xi12l ⋯ xi1kl

⋮ ⋮ ⋮ ⋮ ⋮ ⋮ ⋮ ⋮ ⋮ ⋮

j xij11 xij21 ⋯ xijk1 ⋯ xij1l xij2l ⋯ xijkl

⋮ ⋮ ⋮ ⋮ ⋮ ⋮ ⋮ ⋮ ⋮ ⋮

Kappa-Statistic k : Measurement of Agreement

Kappa Statistik (k) merupakan suatu koefisien yang digunakan

untuk mengevaluasi kesesuaian diantara beberapa penilaian

Fleiss’kappa digunakan ketika beberapa penilai (appraisers)

melakukan penilaian terhadap data kategoris ke dalam sejumlah

keputusan.

Asumsi yang harus dipenuhi ialah penilaian harus benar-benar

dilakukan secara acak

Suatu penilaian terhadap kesepakatan dapat diimplementasikan ketika

terdapat beberapa kategori penilaian pada sejumlah item, maka kappa akan

memberikan ukuran yang menunjukkan seberapa konsisten kategori

penilaian tersebut berada

Kappa Statistic

𝑝̅ =

1

𝑛 � 𝑃𝑃

𝑛 𝑖=1=

𝑛𝑛 𝑛 − 1 (� � 𝑛

𝑃

𝑖𝑖2 𝑝 𝑖=1 𝑛 𝑖=1− 𝑛𝑛)

𝑝̅

𝑒= � 𝑝

𝑖2 𝑝 𝑖=1𝑲 =

𝒑� − 𝒑�

𝟏 − 𝒑�

𝒆 𝒆𝑃

𝑖=

𝑛𝑛 � 𝑥

1

𝑖𝑖 𝑛 𝑖=1𝐾

𝑖= 1 −

𝑛𝑛(𝑛 − 1)𝑃

∑

𝑛𝑖=1𝑥

𝑖𝑖(𝑛 − 𝑥

(1 − 𝑃

𝑖𝑖)

)

K individu :

xij : jumlah penilaian pada sampel i (i = 1,2, ..., n) j : kategori (j = 1,2, .., k)

Klasifikasi Kappa

Kappa

Agreement

< 0

Tidak ada kesesuaian0.00-0.20

Konsistensi Rendah0.21-0.40

Konsistensi Sedang0.41-0.60

Konsistensi Cukup0.61-0.80

Konsistensi Baik0.81-1.00

Konsistensi SempurnaKlasifikasi dari kappa-statistic ditunjukkan oleh Landis &

Koch (1977) (Landis & Koch, 1977)

Diagram Pareto dan Ishikawa

Diagram Pareto

Diagram pareto ialah suatu diagram batang yang menggambarkan urutan

kecacatan dari presentase terbesar ke presentase terkecil. (Eugene &

Richard, 1996)

Diagram Ishikawa

Diagram ishikawa digunakan untuk menelusuri akar dari permasalahan utama

dengan melihat faktor-faktor yang mempengaruhi permasalahan tersebut.

Faktor-faktor tersebut meliputi 5M dan IE yaitu manusia (man), mesin

(machine), metode (methode), material (materials), pengukuran (measurement)

Visual Inspeksi Hasil Pengelasan

Visual Inspeksi Hasil Pengelasan adalah menginterpretasi hasil

pengelasan sesuai standar penerimaan (QCP, 2012).

Standar Penerimaan : ASME Section 1

Quality Control Procedure (QCP) : salah satu prosedur resmi

mencangkup prosedur inspeksi visual pengelasan untuk

mendapatkan hasil pengelasan yang dapat diterima dengan

parameter-parameter yang telah ditentukan

DISKONTINUITAS

merupakan suatu ketidaksesuaian

dalam pengelasan yang belum tentu

dibandingkan jika dengan standart

tergolong cacat.

BAB III

Sumber Data

Sumber Data

Data primer yang diambil secara harian pada tanggal 13 Februari 2013 – 5 April 2013

Unit Pengukuran

i = banyaknya specimen (subgrup) hasil pengelasan yang akan diukur yaitu 5 specimen. j = banyaknya sampel (kriteria inspeksi) hasil pengelasan pada setiap specimen (subgrup). l = banyaknya inspektor yang melakukan pengukuran

k = banyaknya pengulangan untuk setiap pengukuran pada masing-masing specimen (subgrup)

3 Inspectors 3 Times 5 Samples 3 Inspectors 2 Times 5 Samples

Sumber Data

Specimen

Part 2 Tube dengan Dimensi OD 50 mm, ID 35mm, dan Length 270mm

Part 1 Nozzle Part 3 Plate

Part 4 Tube dengan Dimensi OD 50 mm, ID 35mm, dan Length 230mm

Part 5 Tube dengan Dimensi OD 50 mm, ID 35mm, dan Length 270mm

Variabel Penelitian

1. Kriteria Kelengkapan Hasil Inspeksi

No Report Completeness 1 Report No 2 Test Ident 3 WPS No 4 Welder No 5 Welding Position 6 Type of Weld 7 Dimension 8 Application standard 9 Acceptance Criteria

10 Examination Device used

11 Initial Prepared/ inspected by

12 Sign in 13 Date

2. Kriteria Keputusan

No Accept/Reject 1 Out side 2 InsideVariabel Penelitian

3. Kriteria Hasil Interpretasi (Diskontinuitas)

No Observation Result 1 Number Indication 2 Type of Indication - 1 3 Location of Indication - 1 4 Size of Indication - 1 5 Type of Indication - 2 6 Location of Indication - 2 7 Size of Indication - 2 8 Type of Indication - 3 9 Location of Indication - 3 10 Size of Indication - 3 11 Type of Indication - 4 12 Location of Indication - 4 13 Size of Indication - 4 14 Type of Indication - 5 15 Location of Indication - 5 No Observation Result 18 Location of Indication - 6 19 Size of Indication - 6 20 Type of Indication - 7 21 Location of Indication - 7 22 Size of Indication - 7 23 Type of Indication - 8 24 Location of Indication - 8 25 Size of Indication - 8

26 Size of Fillet weld

27 Size of Fillet weld

28 Size of Fillet weld

29 Size of Fillet weld

30 Size of reinforcement weld ( 0 - 90 )

31 Size of reinforcement weld ( 90 - 180 )

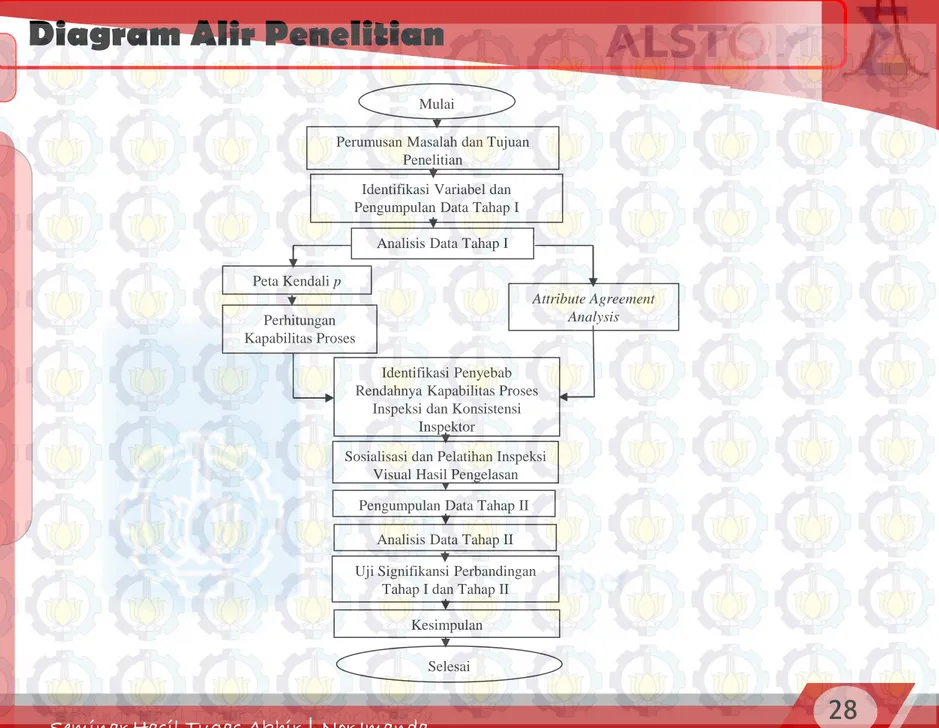

Langkah Analisis

Perumusan Masalah dan Tujuan Penelitian

Identifikasi Variabel dan Pengumpulan Data

Analisis Data :

a. Pengontrolan kualitas dengan menggunakan diagram kontrol p dan perhitungan kapabilitas untuk data atribut.

b. Attribute agreement analysis

Hasil pengontrolan kualitas Attribute agreement analysis Tahap I(kappa value < 80%) inspeksi ulang dengan sosialisasi dan persamaan persepsi mengenai jenis-jenis cacat pada hasil pengelsan. Pengontrolan kualitas dan Attribute agreement analysis tahap II

Kriteria Penerimaan Attribute Agreement

Analysis

% Match Within Appraiser

% Match Each Appraiser to Standard

% Match Between appraiser

% Match All Appraiser to Standard

Diagram Alir Penelitian

Peta Kendali p

Attribute Agreement Analysis

Identifikasi Penyebab Rendahnya Kapabilitas Proses

Inspeksi dan Konsistensi Inspektor

Pengumpulan Data Tahap II

Kesimpulan Perumusan Masalah dan Tujuan

Penelitian Identifikasi Variabel dan Pengumpulan Data Tahap I

Analisis Data Tahap I Mulai

Perhitungan Kapabilitas Proses

Sosialisasi dan Pelatihan Inspeksi Visual Hasil Pengelasan

Analisis Data Tahap II Uji Signifikansi Perbandingan

BAB IV

1. ANALISIS KAPABILITAS PROSES

a. Variabel Kelengkapan

61 55 49 43 37 31 25 19 13 7 1 1,0 0,8 0,6 0,4 0,2 0,0 Sample Pr op or ti on _ P=0,631 UCL=1 LCL=0 61 55 49 43 37 31 25 19 13 7 1 1,0 0,8 0,6 0,4 0,2 0,0 Sample Pr op or ti on _ P=0,364 UCL=1 LCL=0 1 7 13 19 25 31 37 43 49 55 61 1,0 0,8 0,6 0,4 0,2 0,0 Sample Pr op or ti on _ P=0,246 UCL=0,992 LCL=0 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1Inspektor 1 Inspektor 2 Inspektor 3

ppm

Total631000

364000

-

𝐏

𝐩𝐩

%

0,112

0,116

-

𝐏

𝐩

%

0,160

0,303

-

Inspektor 1 Inspektor 2 Inspektor 3OUT Of Control

1. ANALISIS KAPABILITAS PROSES

b. Variabel Keputusan

Inspektor 2

ppm

Total333000

𝐏

𝐩𝐩

%

0,144

𝐏

%

Inspektor 1 Inspektor 2 Inspektor 3 10 9 8 7 6 5 4 3 2 1 0,7 0,6 0,5 0,4 0,3 0,2 0,1 0,0 Sample Pr op or ti on _ P=0,1 UCL=0,6196 LCL=0 1 10 9 8 7 6 5 4 3 2 1 1,0 0,8 0,6 0,4 0,2 0,0 Sample Pr op or tio n _ P=0,333 UCL=1 LCL=0 10 9 8 7 6 5 4 3 2 1 1,0 0,8 0,6 0,4 0,2 0,0 Sample P ro p o rt io n _ P=0,2 UCL=0,893 LCL=0 11. ANALISIS KAPABILITAS PROSES

c. Variabel Diskontinuitas

34 31 28 25 22 19 16 13 10 7 4 1 1,0 0,8 0,6 0,4 0,2 0,0 Sample Pr op or ti on _ P=0,765 UCL=1 LCL=0,030 1 1 1 1 1 1 1 1 34 31 28 25 22 19 16 13 10 7 4 1 1,0 0,8 0,6 0,4 0,2 0,0 Sample P ro p o rt io n _ P=0,686 UCL=1 LCL=0 34 31 28 25 22 19 16 13 10 7 4 1 1,0 0,8 0,6 0,4 0,2 0,0 Sample P ro p o rt io n _ P=0,765 UCL=1 LCL=0,030 1 1 1 1 1 1 1 1 1,0 0,8 0,6 0,4 0,2 0,0 Pr op or ti on _P=0,588 UCL=1 LCL=0 1,0 0,8 0,6 0,4 0,2 0,0 P ro p o rt io n _ P=0,706 UCL=1 LCL=0 1,0 0,8 0,6 0,4 0,2 0,0 P ro p o rt io n _ P=0,627 UCL=1 LCL=0I1

I2

I3

I1

I2

I3

NOZZLE

PLATE

1. Analisis Kapabilitas Proses

Inspektor Nozzle Plate Tube

ppmTotal 𝐏 𝐩𝐩% 𝐏𝐩% ppmTotal 𝐏𝐩𝐩% 𝐏𝐩% ppmTotal 𝐏𝐩𝐩% 𝐏𝐩% 1 - - - 588000 0,07 0,18 - - - 2 - - - 706000 0,18 0,13 - - - 101 91 81 71 61 51 41 31 21 11 1 1,0 0,8 0,6 0,4 0,2 0,0 Sample Pr op or ti on _ P=0,203 UCL=0,899 LCL=0 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 101 91 81 71 61 51 41 31 21 11 1 1,0 0,8 0,6 0,4 0,2 0,0 Sample Pr op or ti on _ P=0,190 UCL=0,868 LCL=0 1 1 1 1 1 1 1 1 1 1 1 101 91 81 71 61 51 41 31 21 11 1 1,0 0,8 0,6 0,4 0,2 0,0 Sample Pr op or ti on _ P=0,294 UCL=1 LCL=0

TUBE

I1

I2

I3

c. Variabel Diskontinuitas

2.

AttributeAgreement Analysis

a. Variabel Kelengkapan

0% 20% 40% 60% 80% 100% 1 2 3Masing-masing Inspektor

0.00% 10.00% 20.00% 30.00% 40.00% 50.00% 60.00% 70.00% 80.00% 1 2 3Masing-masingInspektor vs

Standart

100 80 60 40 20 Pe rc en t 95,0% C I P ercent 100 80 60 40 20 Pe rc en t 95,0% C I P ercent Assessment AgreementWithin Appraisers Appraiser vs Standard Kappa = 0,48 Kappa = 0,78 Kappa = 1 Kappa = -0,19 Kappa = 0,45 Kappa = 0,13 90% 80%

2.

Attribut Agreement Analysis

a. Variabel Kelengkapan

Response Kappa (Inspektor QC) Kappa (Inspektor QC vs Standart) ASME Sec 1 0,212846 0,305735 No 0,344784 -0,271963 QCP-7.2 , 2nd Edition Rev-02 0,158739 0,301852 0.00% 10.00% 20.00% 30.00% 40.00%All Inspector All Inspector vs

Standard

Semua Inspektor

Kappa = 0,41 Kappa = 0,13 90% 80%2.

Attribut Agreement Analysis

b. Variabel Keputusan

0% 20% 40% 60% 80% 100% 1 2 3Masing-masing inspektor

0.00% 20.00% 40.00% 60.00% 80.00% 1 2 3Masing-masing inspektor vs standart

100 90 80 70 60 50 40 30 Pe rc en t 95,0% C I P ercent 100 90 80 70 60 50 40 30 Pe rc en t 95,0% C I P ercent Assessment Agreement

Within Appraisers Appraiser vs Standard

Response Kappa (Inspektor QC) Kappa (Inspektor QC vs Standart) Acceptable 0,238722 0,329171 Unacceptable 0,238722 0,329171 90% 80% Kappa = 0,65 Kappa = -0,34 Kappa = 0,28 Kappa = 0,44 Kappa = -0,2 Kappa = 0,75

2.

Attribut Agreement Analysis

a. Variabel Diskontinuitas

Inspektor

Kappa (Nozzle) Kappa (Plate) Kappa (Tube)

Inspektor Inspektor vs standart Inspektor Inspektor vs standart Inspektor Inspektor vs standart 1 0,255 -0,180 0,478 0,118 0,818 0,409 2 1,000 -0,222 0,701 -0,146 0,601 0,537 3 0,440 0,075 0,379 0,214 0,766 0,389 100 80 60 40 20 P e r c e n t 95,0% CI Percent 100 80 60 40 20 P e r c e n t 95,0% CI Percent

Date of study: 01 Mei 2013 Reported by: Nor Imanda

Name of product: Attribut Agreement Type of Defect Sample 1 Misc:

Assessment Agreement

Within Appraisers Appraiser vs Standard

100 80 60 40 20 P e r c e n t 95,0% CI Percent 100 80 60 40 20 P e r c e n t 95,0% CI Percent

Date of study: 01 Mei 2013 Reported by: Nor Imanda

Name of product: Attribut Agreement by Type Defect Sample 3 Misc:

Assessment Agreement

Within Appraisers Appraiser vs Standard

90 80 70 60 P e r c e n t 95,0% CI Percent 90 80 70 60 P e r c e n t 95,0% CI Percent

Date of study: 01 Mei 2013 Reported by: Nor Imanda

Name of product: Attribut Agreement Type of Defect Sample 2 4 5 Misc:

Assessment Agreement

2.

Attribut Agreement Analysis

c. Variabel Diskontinuitas

-0.2 -0.1 0 0.1 0.2 0.3 0.4 0.5Nozzle Plate Tube

0.214 0.185

0.467

-0.109

0.062

0.445

Inspektor Inspektor vs Standart

Discontinuity Nozzle Fillet Tube

Type of Indication 0,043 0,175 0,466

Location of Indication 0,063 0,066 0,434

Size of Indication -0,046 * 0,389

Size of Fillet weld -0,015 0,053 *

Size of reinforcement weld

-0,030 * 0,128

2.

Attribut Agreement Analysis

a. Nozzle

Diskontinuitas Nozzle Other Ukuran Indikas i Ukuran Reinfo rceme nt Ukuran Fillet Lokasi Indikas i Tipe In dikasi 250 200 150 100 50 0 100 80 60 40 20 0 Pe rce nt 0 5 10 15 20 25 19 2 21 10 2 2 6 6 6 2 2 Inspektor 1 Inspektor 2 Inspektor 321 21

10 8

2.

Attribut Agreement Analysis

b. PLATE

Diskontinuitas Plate Other Ukuran Fillet Ukuran Indikas i Tipe In dikasi Lokasi Indikas i 200 150 100 50 0 100 80 60 40 20 0 Per cen t 0 5 10 15 20 25Inspektor 1 Inspektor 2 Inspektor 3

24 24

9

6

Tipe Indikasi Inspekt or 1

Inspekt or 2

Inspekt or 3

Tidak Ada Indikasi 12 18 9

RIP - - 2

SPTR - 1 -

IW - 3 3

Tack Weld on Base Metal

2.

Attribut Agreement Analysis

TUBE

Diskontinuitas Tube Other Tipe In dikasi Jumlah Indikas i Alignm ent Lokasi Indikas i Ukuran Indikas i Ukuran Reinfo rceme nt 200 150 100 50 0 100 80 60 40 20 0 Pe rce nt Ukuran Reinforcement Inspekto r 1 Inspekto r 2 Inspekto r 3 Tidak ada indikasireinforcement 12 10 12 Salah Ukuran 7 2 5

6

3

4

1

10

20

Analisis Sebab Akibat

Problem

Potential causes Source

3. Kapabilitas Proses Tahap II

a. Variabel Kelengkapan

61 55 49 43 37 31 25 19 13 7 1 1,0 0,8 0,6 0,4 0,2 0,0 Sample Pr op or ti on _ P=0,323 UCL=1 LCL=0 61 55 49 43 37 31 25 19 13 7 1 1,0 0,8 0,6 0,4 0,2 0,0 Sample P ro p o rt io n _ P=0,023 UCL=0,342 LCL=0 1 1 61 55 49 43 37 31 25 19 13 7 1 0,50 0,25 0,00 -0,25 -0,50 Sample Pr op or ti on _ P=0 UCL=0 LCL=0 Inspektor 1 Inspektor 3 ppmTotal 323000 0P

pk% 0,153 -𝑃

𝑝% 0,329 -Kapabilitas Proses

I1

I2

I3

3. Kapabilitas Proses Tahap II

a. Variabel Keputusan

10 9 8 7 6 5 4 3 2 1 0,50 0,25 0,00 -0,25 -0,50 Sample P ro p o rt io n _ P=0 UCL=0 LCL=0 10 9 8 7 6 5 4 3 2 1 1,0 0,8 0,6 0,4 0,2 0,0 Sample P ro p o rt io n _ P=0,1 UCL=0,736 LCL=0 1 10 9 8 7 6 5 4 3 2 1 1,0 0,8 0,6 0,4 0,2 0,0 Sample Pr op or ti on _ P=0,1 UCL=0,736 LCL=0 13. Kapabilitas Proses Tahap II

a. Variabel Diskontinuitas

34 31 28 25 22 19 16 13 10 7 4 1 1,0 0,8 0,6 0,4 0,2 0,0 Sample Pr op or ti on _ P=0,691 UCL=1 LCL=0 34 31 28 25 22 19 16 13 10 7 4 1 1,0 0,8 0,6 0,4 0,2 0,0 Sample Pr op or ti on _ P=0,706 UCL=1 LCL=0 34 31 28 25 22 19 16 13 10 7 4 1 1,0 0,8 0,6 0,4 0,2 0,0 Sample Pr op or ti on _ P=0,691 UCL=1 LCL=0 34 31 28 25 22 19 16 13 10 7 4 1 1,0 0,8 0,6 0,4 0,2 0,0 Sample Pr op or ti on _ P=0,529 UCL=1 LCL=0 34 31 28 25 22 19 16 13 10 7 4 1 1,0 0,8 0,6 0,4 0,2 0,0 Sample P ro p o rt io n _P=0,588 UCL=1 LCL=0 1,0 0,8 0,6 0,4 0,2 0,0 Pr op or ti on _ P=0,632 UCL=1 LCL=0Nozzle

PLATE

3. Kapabilitas Proses Tahap II

c. Variabel DISKONTINUITAS

101 91 81 71 61 51 41 31 21 11 1 1,0 0,8 0,6 0,4 0,2 0,0 Sample Pr op or tio n _ P=0,141 UCL=0,879 LCL=0 1 1 1 1 1 1 1 1 1 101 91 81 71 61 51 41 31 21 11 1 1,0 0,8 0,6 0,4 0,2 0,0 Sample Pr op or tio n _ P=0,184 UCL=1 LCL=0 101 91 81 71 61 51 41 31 21 11 1 1,0 0,8 0,6 0,4 0,2 0,0 Sample Pr op or ti on _ P=0,267 UCL=1 LCL=0Inspektor Nozzle Plate Tube

ppmTotal

𝐏

𝐩𝐩%

𝐏

𝐩% ppmTotal𝐏

𝐩𝐩%𝐏

𝐩% ppmTotal𝐏

𝐩𝐩%𝐏

𝐩%1 691000 0,166 0,132 529000 0,024 0,210 - - -

2 706000 0,181 0,126 588000 0,074 0,181 184000 0,300 0,443

4. Attribut Agreement Analysis Tahap II

a. Variabel Kelengkapan

90.0% 92.0% 94.0% 96.0% 98.0% 100.0% 1 2 3 4Masing-masing inspektor

0.00% 50.00% 100.00% 1 2 3 4Masing-masing inspektor vs

standart

Kappa = 0,87 Kappa = 0,2 Kappa = 0,94 Kappa = 1 Kappa = 0,9 Kappa =1 100 90 80 70 60 P er ce n t 95,0% C I Percent 100 90 80 70 60 P er ce n t 95,0% C I PercentWithin Appraisers Appraiser vs Standard

0.2 0.4 0.6 0.8 Tahap I Tahap II PerbandinganKoefisien Kappa Keseluruhan Inspektor Tahap

3. Kapabilitas Proses Tahap II

b. Variabel Keputusan

Inspector Response Kappa (Inspektor QC) Kappa (Inspektor QC vs Standart) 1 Acceptable 1,000 1,000 Unacceptable 1,000 1,000 2 Acceptable 1,000 0,733 Unacceptable 1,000 0,733 3 Acceptable 1,000 0,733 Unacceptable 1,000 0,733 90% 80% 3 2 1 100 90 80 70 60 Appraiser Pe rc en t 95,0% C I P ercent 3 2 1 100 90 80 70 60 Appraiser Pe rc en t 95,0% C I P ercent

Within Appraisers Appraiser vs Standard

0 0.2 0.4 0.6 0.8 1 Tahap I Tahap II

Perbandingan Koefisien Kappa Variabel Keputusan Keseluruhan Inspektor Tahap I dan II

4. Attribut Agreement Analysis

c. DISKONTINUITAS

Inspektor

Kappa (Nozzle) Kappa (Fillet) Kappa (Tube)

Inspektor Inspektor vs standart Inspektor Inspektor vs standart Inspektor Inspektor vs standart 1 0,580 -0,118 0,918 0,232 0,620 0,602 2 1,000 -0,193 0,794 0,114 0,622 0,519 3 0,207 0,003 0,865 0,017 0,858 0,433 3 2 1 100 80 60 40 20 Appraiser P er ce n t 95,0% C I Percent 3 2 1 100 80 60 40 20 Appraiser P er ce n t 95,0% C I Percent

Within Appraisers Appraiser vs Standard

(a) 3 2 1 100 80 60 40 20 Appraiser P er ce n t 95,0% C I Percent 3 2 1 100 80 60 40 20 Appraiser P er ce n t 95,0% C I Percent

Within Appraisers Appraiser vs Standard

95 90 85 80 75 70 65 P er ce n t 95,0% C I Percent 95 90 85 80 75 70 65 P er ce n t 95,0% C I Percent

4. Attribut Agreement Analysis

DISKONTINUITAS

0 0.1 0.2 0.3 0.4 0.5 0.6Nozzle Plate Tube

Tahap I Tahap II

Perbandingan Nilai Kappa pada Inspektor Tahap I dan Tahap II -0.2 -0.1 0 0.1 0.2 0.3 0.4 0.5 0.6

Nozzle Plate Tube

Tahap I Tahap II

Perbandingan Nilai Kappa pada Inspektor vs Standar Variabel Diskontinuitas Tahap II

4. Attribut Agreement Analysis

DISKONTINUITAS

Jumlah 48 47 30 29 24 7 Percent 25,9 25,4 16,2 15,7 13,0 3,8 Cum % 25,9 51,4 67,6 83,2 96,2 100,0 Diskontinuitas nozzle Othe r Ukura n Ind ikasi Ukur an Fi llet Ukura n Rein force ment Tipe I ndika si Loka si Ind ikasi 200 150 100 50 0 100 80 60 40 20 0 P e rc e n t Jumlah_1 61 31 27 18 8 0 Percent 42,1 21,4 18,6 12,4 5,5 0,0 Cum % 42,1 63,4 82,1 94,5 100,0 100,0 Diskontinuitas plate Othe r Jumlah Indik asi Ukur an Fi llet Ukura n Ind ikasi Tipe I ndika si Loka si Ind ikasi 160 140 120 100 80 60 40 20 0 100 80 60 40 20 0 Pe rc en t Diskontinuitas tube Other lah In dikasi inforce ment ran In dikasi asi Indik asi Tipe I ndikas i 300 250 200 150 100 50 0 100 80 60 40 20 0 Pe rc en tNozzle

Tube

Plate

BAB V

Kesimpulan

1. Analisis Kapabilitas Proses pada Tahap 1 menunjukkan kualitas proses inspeksi visual hasil pengelasan yang dilakukan oleh masing-masing inspektor QC terhadap variabel kelengkapan, keputusan dan diskontinuitas masih sangat rendah. Sedangkan pada Tahap II terjadi peningkatan pada variabel kelengkapan

dan keputusan

2 a. Hasil dari variabel kelengkapan menunjukkan bahwa konsistensi antar inspektor terhadap diri sendiri masih kurang, begitu juga konsistensi terhadap standar.

2b. Hasil variabel keputusan dalam menentukan diterima dan ditolaknya specimen menunjukkan bahwa inspektor masih belum konsisten secara benar dalam

Kesimpulan

3. Rendahnya kualitas proses inspeksi dan konsistensi inspektor QC disebabkan oleh tidak ada pemetaan kompetensi dan pelatihan yang menunjang, tidak terdapat prosedur yang

mengatur agar inspektor secara rutin mengecek QCP, tidak terdapat tes persamaan persepsi untuk visual secara berkala, dan tes visual kepada inspektor baru, padatnya

jadwal proyek.

2c. Hasil variabel diskontinuitas menunjukkan bahwa inspektor belum konsisten secara benar dalam mendeteksi dan menilai diskontinuitas pada pengelasan.

2d. menggunakan uji Wilcoxon diketahui bahwa konsistensi yang meningkat dengan signifikan pada tahap II ialah pada variabel kelengkapan dan variabel keputusan oleh masing-masing inspektor dan juga terhadap standar, dan variabel diskontinuitas plate

Saran

1. Sosialisasi dan pelatihan dilakukan bukan hanya dengan presentasi dan tanya jawab lisan, namun langsung praktek untuk setiap inspektor

2. Tingkat kesulitan pada inspeksi visual yang sangat tinggi karena setiap orang memiliki sudut pandang dan persepsi yang berbeda-beda sehingga perlu

ditekankan pada saat pelatihan tentang persamaan titik lokasi awal interpretasi kususnya pada diskontinuitas sehingga sudut pandang terhadap

indikasi secara visual bisa seragam

3. Untuk penelitian selanjutnya, tidak sebatas hanya mengetahui hasil pada tahap pertama dan kedua, namun ditekankan pada ide-ide perbaikan sampai

Daftar Pustaka

American Welding Society. (2004). The Everyday Pocket Handbook for visual

Inspection and Weld Discontinuities-Causes and Remedies. United States:

United States of America.

Bothe, D. R., 1997. Measuring Process Capability. McGraw-Hill. New York.

Cohen, J. (1960). A Coefficient of Agreement for Nominal Scales. Educational

and Psychological Measurement, 20(1), 37-46.

Crosby, D. C. (1998). A Managers Guide to Gauge R&R. Rubber World 218.

Dhuhuri, I. (2012). Visual Inspection of Weld Procedure. In P. A. ESI, Quality

Control Procedure 7.2 (pp. 1-20). Surabaya.

Dietrich, E. (2002). Measurement System Capability. Birkenau: Q-DAS.

Eugene, L. G., & Richard, S. L. (1996). Statistical Quality Control (7th ed.).

united state: McGraw-Hill Companies.

Daftar Pustaka

Fleiss, J. L. (1981). Statistical Methods for rates and Proportions 2nd Editions. john Wiley & Sons.

Ford Motor Company. (2002). Measurement System Analysis Refrence Manual (3th ed.). Daimler Chrysler Corporation, General Motors Coorporation.

Gaspersz, V. (2003). Metode Analisis untuk Peningkatan Kualitas. Jakarta: Gramedia Pustaka Utama.

Issa, B. (2007). Six Sigma Statistics with Excel and Minitab. New York: The McGraw-Hill Companies.

Iulian, O. A., & Constantin, B. (2012). Multicritical Optimization Applied for Choosing The Measuring Instrument. Regent, 13.

Kooshan, F. (2012). Implementation of Measurement System Analysis System (MSA): In The Piston Ring Company "Case Study". International Journal of Science and Technology,

Daftar Pustaka

Johnson, N. L., & Kotz, S. (1969). Discrete Distributions. John Wiley & Sons, Inc. Kunz, A. (n.d.). Misclassification and kappa-statistic: theoretical relationship and consequences in application. Analyse Fehlerbehafteter Daten. Munchen: Institut Fur Statistik.

Kuswandi, & Mutiara, E. (2004). DELTA, Delapan Langkah dan Tujuh Alat Statistik untuk

Peningkatan Mutu Berbasis Komputer. Jakarta: PT. Elex Media Komputindo.

Landis, J., & Koch, G. (1977). The Measurement of Observer Agreement for categorical Data. Biometrics, 159-174

Mega, R. A., Yanti, T. S., & Lisnur, W. (2009, Nopember). Uji Keberartian Koefisien raw Agreement. Statistika, 9(2), 83-88.