IDENTIFIKASI PENYEBAB KECACATAN PADA PRODUK PIPA PVC DENGAN METODE FAULT TREE ANALYSIS

DI PT.TJAKRINDO MAS GRESIK

SKRIPSI

O Olleehh :: D

DEEWWII RRAATTIIHH YYUUNNIITTAASSAARRII 0

077 33220011 00000066

J

J

U

U

R

R

U

U

S

S

A

A

N

N

T

T

E

E

K

K

N

N

I

I

K

K

I

I

N

N

D

D

U

U

S

S

T

T

R

R

I

I

F

F

A

A

K

K

U

U

L

L

T

T

A

A

S

S

T

T

E

E

K

K

N

N

O

O

L

L

O

O

G

G

I

I

I

I

N

N

D

D

U

U

S

S

T

T

R

R

I

I

U

U

N

N

I

I

V

V

E

E

R

R

S

S

I

I

T

T

A

A

S

S

P

P

E

E

M

M

B

B

A

A

N

N

G

G

U

U

N

N

A

A

N

N

N

N

A

A

S

S

I

I

O

O

N

N

A

A

L

L

“

“

V

V

E

E

T

T

E

E

R

R

A

A

N

N

”

”

J

KATA PENGANTAR

Dengan memanjatkann puji syukur kehadirat Allah SWT, yang mana telah

memberikan rahmat-Nya kepada saya, sehingga dapat menyelesaikan laporan

penelitian dengan judul ”Identifikasi Penyebab Kecacatan Pada Produk Pipa PVC

Dengan Metode Fault Tree Analysis Di PT TJAKRINDO MAS - Gresik” guna

memenuhi syarat tugas akhir yang telah ditetapkan oleh jurusan Teknik Industri,

Fakultas Teknologi Industri, Universitas Pembangunan Nasional “ Veteran “ Jawa

Timur.

Adapun tujuan diadakannya penelitian tugas akhir ini untuk membandingkan

apa yang saya dapatkan di bangku kuliah dengan dunia kerja yang sebenarnya,

sehingga diharapkan dapat menambah wawasan dan pengalaman bagi saya sebagai

bekal jika kelak terjun ke masyarakat. Dalam penyusunan laporan ini saya

mengucapkan terima kasih yang sebesar – besarnya kepada:

1. Bapak Prof. Dr. Ir. Teguh Soedarto, MP. Selaku Rektor Universitas

Pembangunan Nasional “ Veteran “ Jawa Timur.

2. Bapak Ir. Sutiyono, MT. Selaku Dekan Fakultas Teknologi Industri Universitas

Pembangunan Nasional “ Veteran “ Jawa Timur.

4. Ibu Ir. Iriani, MT. Selaku Dosen Pembimbing I yang telah memberi petunjuk

sehingga terselesainya penyusunan laporan ini.

5. Ibu Dira Ernawati, ST, MT. Selaku Dosen Pembimbing II yang telah memberi

petunjuk sehingga terselesainya penyusunan laporan ini.

6. Bapak Ir. Irwan Dardana, selaku Pembimbing Lapangan yang dengan senang hati

membimbing, membantu, dan meluangkan waktu dalam pelaksanaan penelitian.

7. Dan semuanya yang telah membantu, yang tidak bisa saya sebut satu – persatu.

Akhir kata penulis mengharapkan laporan ini dapat berguna bagi kita

semua. Saya menyadari dalam penyusunan laporan ini ada kesalahan dan kekurangan

yang masih perlu diperbaiki. Untuk itu sebagai penulis saya mengharapkan kritik dan

saran yang bersifat membangun guna kesempurnaan laporan ini.

Surabaya, Februari 2011

DAFTAR ISI

Hal

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR GAMBAR ... ... vii

DAFTAR TABEL ... ix

ABSTRAKSI ... xi

BAB I : PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 3

1.3 Batasan Masalah ... 3

1.4 Tujuan Penelitian ... 3

1.5 Asumsi ... 3

1.6 Manfaat Penelitian ... 4

1.7 Sistematika Penulisan ... 4

BAB II :

TINJAUAN PUSTAKA

2.1 Pengendalian Kualitas ... 62.2 Tujuan Pengendalian Kualitas ... 9

2.3 Alat Dan Teknik Pengujian Kualitas ... 11

2.4 Perangkat Pengendalian Kualitas ... 12

2.4.1 Lembar Periksa ... 12

2.5 Fault Tree Analysis (FTA) ... 18

2.5.1 Prinsip Fault Tree ... 20

2.5.2 Konsep Dasar Fault Tree Analysis ... 21

2.5.3 Tahapan Fault Tree Analysis ... 23

2.5.4 Cut Set Method ... 26

2.5.5 Langkah-Langkah Pembentukan Cut Set ... 27

2.5.6 Cut Set Quantitative ... 30

2.6 Proses Produksi ... 31

2.7 Peneliti Pendahulu ... 32

BAB III : METODE PENELITIAN 3.1 Lokasi Dan Waktu Penelitian ... 35

3.2 Identifikasi Dan Operasional Variabel ... 35

3.3 Metode Pengumpulan Data ... 36

3.4 Pengolahan Data ... 38

3.5 Langkah-Langkah Pemecahan Masalah ... 41

BAB IV: HASIL DAN PEMBAHASAN 4.1 Pengumpulan Data ………. 46

4.1.1 Deskripsi Spesifikasi Produk ………. 46

4.1.2 Identifikasi Kecacatan Produk ………. 47

4.1.3 Identifikasi Peristiwa Puncak (Top Event) Kecacatan …………. 49

4.1.3.1 Identifikasi Penyebab Top Event Pada Cacat Oval ... 53

4.1.3.2 Identifikasi Penyebab Top Event Pada Cacat Melipat ...……… 54

4.1.3.4 Identifikasi Penyebab Top Event Pada Warna Kurang mengkilap ...… 56

4.1.4 Identifikasi Akar Penyebab (Basic Event) Kecacatan Pipa PVC Per Proses Produksi ……… 58

4.1.5 Perhitungan Probabilitas Guna Kebutuhan Perbaikan ... 62

4.2 Pengolahan Data ……… 67

4.2.1 Bentuk Cacat Oval ………... 67

4.2.1.1 Penentuan Kecacatan ……… 67

4.2.1.2 Struktur Kecacatan ……… 68

4.2.1.3 Perhitungan Tingkat Kecacatan Oval ……… 73

4.2.2 Bentuk Cacat Melipat ………... 74

4.2.2.1 Penentuan Kecacatan ……… 75

4.2.2.2 Struktur Kecacatan ……….76

4.2.2.3 Perhitungan Tingkat Kecacatan Melipat ……….80

4.2.3 Bentuk Pipa Bergaris ………... 82

4.2.3.1 Penentuan Kecacatan ………...… 83

4.2.3.2 Struktur Kecacatan ……… 84

4.2.3.3 Perhitungan Tingkat Kecacatan Pipa Bergaris ……… 88

4.2.4 Bentuk Warna Kurang Mengkilap ……… 90

4.2.4.1 Penentuan Kecacatan ……….91

4.2.4.2 Struktur Kecacatan ……….92

4.2.4.3 Perhitungan Tingkat Kecacatan Warna Kurang Mengkilap … 96

4.3 Analisa Hasil ……….………...… 98

BAB V: KESIMPULAN DAN SARAN

5.1 Kesimpulan ……… 102

DAFTAR GAMBAR

Gambar 2.1 Pareto Diagram ……… 16

Gambar 2.2 Histogram ……… 16

Gambar 2.3 Contoh Diagram Tulang ikan (Sebab Akibat) ……… 18

Gambar 2.4 Contoh AND Gate ……… 22

Gambar 2.5 Contoh Struktur Cut Set ……… 26

Gambar 2.6 Contoh Pembentukan Cut Set ……… 28

Gambar 2.7 Contoh Matrik Cut Set ………...… 29

Gambar 3.1 Langkah-Langkah Pemecahan Masalah ……….... 41

Gambar 4.1 Histogram Produk Cacat ……… 50

Gambar 4.2 Diagram Pareto Produk Cacat ……… 52

Gambar 4.3 Fishbone Diagram Cacat Oval ………...……… 53

Gambar 4.4 Fishbone Diagram Cacat Melipat ………...……… 54

Gambar 4.5 Fishbone Diagram Pipa Bergaris ………...……… 56

Gambar 4.6 Fishbone Diagram Warna Kurang Mengkilap ……… 57

Gambar 4.7 Diagram Pohon Kesalahan Oval ……...……… 67

Gambar 4.8 Struktur Kecacatan Oval ………...……… 69

Gambar 4.9 Matrik Cut Set Dan Minimal Cut Set Untuk Oval ………...……… 71

Gambar 4.10 Equivalent Fault Tree Oval …...………… 72

Gambar 4.13 Diagram Pohon Kesalahan Melipat ………...……… 76

Gambar 4.14 Struktur Kecacatan Pipa melipat ……...……… 77

Gambar 4.15 Matrik Cut Set dan Minimal Cut Set Untuk Pipa Melipat …………...… 79

Gambar 4.16 Equivalent Fault Tree Melipat ………...……… 80

Gambar 4.17 Probabilitas Melipat …...………… 82

Gambar 4.19 Diagram Pohon Kesalahan Pipa Bergaris ……… 83

Gambar 4.20 Struktur Kecacatan Pipa Bergaris ……...……… 85

Gambar 4.21 Matrik Cut Set dan Minimal Cut Set Untuk Pipa Bergaris ………...……… 87

Gambar 4.22 Equivalent Fault Tree Pipa Bergaris …...… 88

Gambar 4.23 Probabilitas Pipa Bergaris ……… 90

Gambar 4.25 Diagram Pohon Kesalahan Warna Kurang Mengkilap …...… 91

Gambar 4.26 Struktur Kecacatan Warna Kurang Mengkilap …... 93

Gambar 4.27 Matrik Cut Set dan Minimal Cut Set Warna Kurang Mengkilap ... 95

Gambar 4.28 Equivalent Fault Tree Warna Kurang Mengkilap ... 96

DAFTAR TABEL

Tabel 2.1 Tally Sheet ……… 15

Tabel 2.2 Check Sheet ……… 15

Tabel 2.3 Simbol-Simbol Logika (Gerbang) Dalam Fault Tree Analysis ……….24

Tabel 2.4 Simbol-Simbol Kejadian (Logika) Dalam Fault Tree Analysis ………… 25

Tabel 3.1 Lembar Identifikasi Penyebab Kecacatan ……… 37

Tabel 3.2 Lembar Sampling Proses Produksi ……… 38

Tabel 4.1 Data Produksi PT Tjakrindo Mas Selama Masa Produksi Bulan Agustus - Oktober 2010 ……… 47

Tabel 4.2 Persentase Cacat Produk Selama Masa Produksi Bulan Agustus – Oktober 2010 ……… 52

Tabel 4.3 Penyebab Oval ………...……….…53

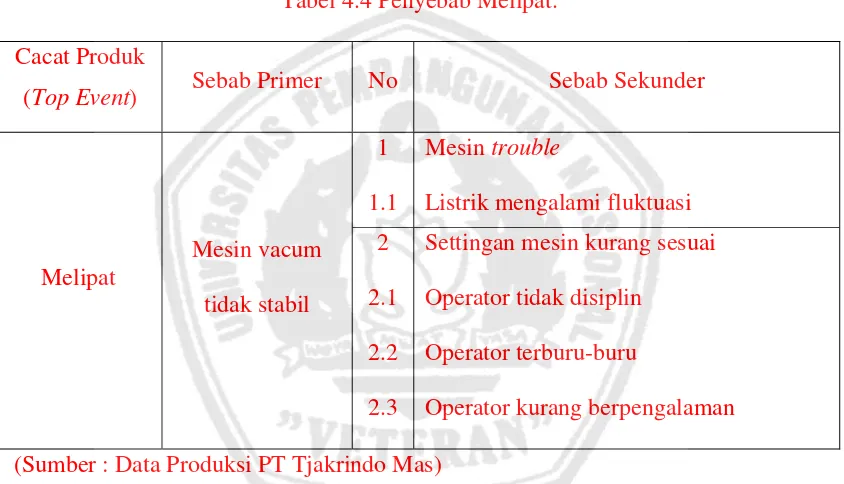

Tabel 4.4 Penyebab Melipat ……… 54

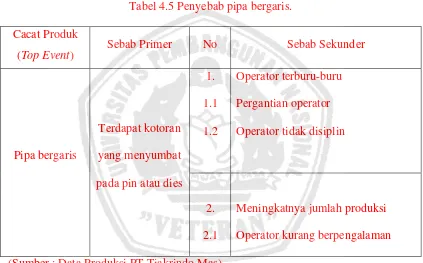

Tabel 4.5 Penyebab Pipa Bergaris ………...………….… 55

Tabel 4.6 Penyebab Warna Kurang Mengkilap ……… 57

Tabel 4.7 Hasil Perhitungan Frekuensi Akar Penyebab (Basic Event) Kecacatan ……… 62

Tabel 4.8 Probabilitas Akar–Akar Penyebab Kecacatan Pipa PVC …... 66

Tabel 4.10 Keterangan Simbol-Simbol (Huruf) Dalam Struktur Kecacatan

Melipat ………...……… 78

Tabel 4.11 Keterangan Simbol-Simbol (Huruf) Dalam Struktur Kecacatan

Pipa Bergaris ………...………...… 86

Tabel 4.12 Keterangan Simbol-Simbol (Huruf) Dalam Struktur Kecacatan

Warna Kurang Mengkilap ………..…………..…... 94

Tabel 4.13 Correction Action Terhadap Penyebab Kejadian

ABSTRAKSI

Perkembangan teknologi saat ini sangat pesat, dalam hal ini kita menginginkan sesuatu hal yang praktis dan ekonomis. Sehingga persaingan antara industri yang satu dengan yang lainnya untuk menghasilkan produk yang diinginkan sangat ketat. Mutu dan kreatifitas juga sangat dipertimbangkan, sehingga perusahaan memerlukan fasilitas-fasilitas yang berguna untuk mendukung kelancaran dalam menghasilkan produk tersebut. Penggunaan unsur-unsur yang mendukung dalam proses produksi diharapkan berfungsi secara efektif dan efisien, baik itu dalam hal segi bahan baku, manusia, metode, mesin yang digunakan, biaya yang dikeluarkan, dan informasi yang jelas agar tujuan perusahaan tercapai.

PT. Tjakrindo Mas merupakan suatu perusahaan yang memproduksi berbagai macam produk yang dibagi dalam berbagai divisi, salah satu produk yang dihasilkan oleh perusahaan adalah pipa PVC pada divisi Pipe and Fitting. Pengendalian kualitas telah dilakukan namun masih sering di jumpai kerusakan pada produk pipa PVC.

Tujuan dari penelitian ini adalah untuk mengidentifikasi kecacatan produk dan akar-akar penyebabnya dengan menggunakan perhitungan probabilitas sehingga dapat dilakukan pengendalian produksi. Dengan menggunakan metode Fault Tree Analiysis

yang mampu menganalisa kecacatan yang terjadi hingga ke akar-akar penyebabnya, kemudian dilakukan evaluasi dengan menggunakan cut set agar lebih sederhana untuk mengetahui peristiwa pembentukan kecacatan.

Hasil dari penelitian ini adalah melipat yang menjadi tingkat kecacatan terbesar. Dalam pengambilan sampling produk dengan waktu 8 jam/hari selama 3 bulan awal produksi, probabilitas terjadinya kecacatan tersebut sebesar 7,0 %. Kedua adalah pipa bergaris, dengan probabilitas 5,3 %. Ketiga adalah oval, dengan probabilitas 5,1 %. Dan keempat adalah warna kurang mengkilap, dengan probabilitas 4,9 %.

BAB I PENDAHULUAN

1.1. Latar Belakang

Perkembangan teknologi saat ini sangat pesat, dalam hal ini kita menginginkan

sesuatu hal yang praktis dan ekonomis. Sehingga persaingan antara industri yang satu

dengan yang lainnya untuk menghasilkan produk yang diinginkan sangat ketat. Mutu

dan kreatifitas juga sangat dipertimbangkan, sehingga perusahaan memerlukan

fasilitas-fasilitas yang berguna untuk mendukung kelancaran dalam menghasilkan produk

tersebut. Penggunaan unsur-unsur yang mendukung dalam proses produksi diharapkan

berfungsi secara efektif dan efisien, baik itu dalam hal segi bahan baku, manusia,

metode, mesin yang digunakan, biaya yang dikeluarkan, dan informasi yang jelas agar

tujuan perusahaan tercapai.

PT Tjakrindo Mas adalah suatu perusahaan yang menghasilkan berbagai macam

produk dari beberapa divisi. Divisi – divisi tersebut antara lain divisi PVC pipe and fitting, office and hospital equipment, office chair, mechanical electrical, iron funiture, wood furniture. Divisi PVC pipe and fitting memproduksi berbagai ukuran dan type, mulai yang terkecil untuk rumah tangga, sampai ukuran yang besar yang biasa dipesan

oleh TELKOM dan PDAM. Untuk macam-macam typenya, yaitu A, AW, D, C

Perusahaan yang menjadikan kualitas sebagai strategi akan mempunyai

unggulan bersaing terhadap pesaingnya dalam menguasai pasar, karena tidak semua

perusahaan mampu mencapai kualitas yang baik. Dalam hal ini perusahaan dituntut

waktu. Proses produksi yang memperhatikan kualitas akan menghasilkan produk yang

bebas dari kerusakan. Hal ini dapat menghindarkan adanya pemborosan sehingga biaya

produksi per unit dapat ditekan dan harga produk dapat menjadi lebih kompetitif.

Pengendalian kualitas di perusahaan telah dilakukan salah satunya dengan adanya

Quality Control yang berfungsi sebagai mengontrol kualitas produk sehingga produk yang dihasilkan berkualitas. Namun kenyataannya selama ini produk pipa yang

dihasilkan oleh perusahaan masih sering dijumpai kerusakan atau defect pada proses produksi yang tidak baik.

Metode fault tree analysis dapat digunakan untuk mengidentifikasi cacat produk dalam menentukan faktor penyebab kecacatan, seperti cacat pada bentuk fisik pipa,

contohnya melengkung, warna kurang mengkilap, dan bergaris. Sehingga kualitas

produk yang baik akan didapatkan. Metode Fault Tree Analysis itu sendiri adalah

metode yang digunakan untuk menganalisa kejadian yang tidak diinginkan sampai

mengetahui akar penyebab–penyebabnya kemudian dievaluasi menggunakan metode

Cut Set sehingga bisa memperbaiki jumlah defect atau cacat yang terjadi.

Penggunaan metode Fault Tree Analysis ini diharapkan mampu membantu

perusahaan untuk memperbaiki kualitas produknya sehingga dapat meningkatkan

keuntungan atau profit bagi perusahaan, serta mampu bersaing dengan perusahaan

1.2. Perumusan Masalah

Berdasarkan latar belakang diatas maka permasalahan dalam penelitian ini dapat

dirumuskan sebagai berikut :

“Bagaimana mengidentifikasi penyebab kecacatan yang terjadi sehingga perusahaan

dapat melakukan pengendalian kualitas?“

1.3. Batasan Masalah

Adapun batasan masalah yang digunakan dalam penelitian ini adalah :

1. Penelitian dilakukan pada tipe produk pipa PVC ukuran 4 inch dengan type C yang

memiliki defect yang dominan. 2. Tidak dilakukan analisa biaya.

1.4. Tujuan Penelitian

Tujuan penelitian yang dilakukan di PT. Tjakrindo Mas :

1. Untuk mengetahui jenis cacat dan probabilitasnya.

2. Mengetahui faktor-faktor penyebab kecacatan pada produk pipa PVC.

3. Memberikan usulan perbaikan untuk memperbaiki kecacatan.

1.5 Asumsi

Asumsi-asumsi dalam penelitian ini adalah sebagai berikut :

1. Selama penelitian berlangsung, kegiatan proses produksi tetap berjalan normal.

3. Kebijakan perusahan yang berkaitan dengan pengendalian kualitas, seperti

pengidentifikasian jenis - jenis kecacatan tidak mengalami perubahan.

1.6 Manfaat Penelitian

Manfaat yang diperoleh dalam penulisan tugas akhir ini antara lain:

1. Dapat mengetahui faktor-faktor yang menyebabkan kecacatan produk pipa PVC

di PT. Tjakrindo Mas.

2. Mengaplikasikan metode Fault Tree Analysis pada PT. Tjakrindo Mas.

3. Dapat memperbaiki jumlah probabilitas kecacatan produk dan memberi

masukan tentang masalah di PT. Tjakrindo Mas.

4. Dapat meningkatkan profit atau keuntungan perusahaan dengan kualitas produk

yang baik

1.7 Sistematika Penulisan

Sistematika penulisan laporan penelitian sesuai dengan sistematika penulisan

yang ditetapkan oleh pihak fakultas untuk memudahkan dalam pengamatan yaitu :

BAB I : PENDAHULUAN

Bab ini berisi latar belakang masalah sehingga dapat diketahui mengapa

penulis mengambil judul tersebut, perumusan masalah, pembatasan

masalah untuk membatasi masalah agar terfokus pada masalah yang

diteliti, asumsi-asumsi yang digunakan penulis dalam menyusun

BAB II : TINJAUAN PUSTAKA

Bab ini berisi tentang studi kepustakaan yang berhubungan dengan

masalah yang diteliti dan dapat digunakan sebagai acuan teori dan dasar

dari pemecahan masalah yang dilakukan.

BAB III : METODE PENELITIAN

Bab ini berisi tentang langkah-langkah yang dilakukan untuk penelitian

yang dimiliki dari perumusan masalah sampai dengan memperoleh

kesimpulan.

BAB IV : ANALISA HASIL DAN PEMBAHASAN

Bab ini berisi data-data yang diperlukan dalam menganalisa

permasalahan berupa data primer dan data sekunder yaitu data yang

menunjang tercapainya tujuan dari penelitian. Kemudian data tersebut

diolah dan dianalisa untuk mendapatkan hasil lebih lanjut.

BAB V : KESIMPULAN DAN SARAN

Bab ini berisi kesimpulan yang diperoleh dan saran sebagai bahan

pertimbangan.

BAB II

TINJAUAN PUSTAKA

2.1. Pengendalian Kualitas

Konsep yang dapat digunakan perusahaan untuk penekanan prinsip

manajemen kualitas salah satunya adalah melalui pendekatan proses produksi atau

operasional. Jasa akan tercapai dengan lebih efisisen bila nilai-nilai yang masuk

hubungan antara kegiatan dan prosesnya dikelola dengan baik sebagai suatu

sistem yang terpadu, proses tersebut merubah nilai-nilai yang masuk pada

organisasi atau perusahaan. Sistem kualitas dirancang untuk pengendalian dan

perbaikan nilai yang secara sederhana meliputi semua pekerjaan atau kegiatan

pada semua organisasi atau perusahaan yang terdiri dari berbagai proses kegiatan

dalam organisasi tersebut. (Wahyu, 2002)

Definisi kualitas menurut Feigenbaun (1991) adalah merupakan

keseluruhan karakteristik produk dan jasa yang meliputi marketing, angineering,

manufaktur, dan maintenence dimana produk dan jasa tersebut dalam

pemakaiannya akan sesuai dengan kebutuhan dan harapan pelanggan.

Berdasarkan pengertian tentang kualitas tersebut nampak bahwa kualitas

selalu berfokus pada pelanggan dan pemakai jasa atau konsumen.. Dengan

demikian produk desain, diproduksi untuk memenuhi keinginan pelanggan dapat

dimanfaatkan dengan baik serta diproduksi dengan baik dan benar guna

Pengendalian kualitas tiap produk mempunyai sejumlah unsur yang

bersama-sama menggambarkan kecocokan penggunannya. Parameter-parameter

ini biasanya dinamakan ciri-ciri kualitas menurut Montgomery (1998) ada

beberapa jenis:

1. Fisik; panjang, berat, voltage, kekentalan.

2. Indera; rasa, penampilan, warna.

3. Orientasi; waktu, keandalan (dapat dipercaya), dapatnya dipelihara,

dapatnya dirawat.

Pengendalian kualitas adalah aktivitas keteknikan dan manajemen, yang

dengan aktivitas itu kita ukur ciri-ciri kualitas produk, membandingkannya

dengan spesifikasi atau persyaratan dan mengambil tindakan penyehatan yang

sesuai apabila ada perbedaan antara penampilan yang sebenarnya dengan yang

standart.

Kegiatan pengendalian kualitas pada dasarnya merupakan kumpulan

aktivitas untuk mencapai kondisi yang memuaskan keinginan konsumen yang

mulai pada saat produk dirancang, diproses sampai seleksi didistribusikan ke

konsumen. Kegiatan pengendalian kualitas antara lain akan meliputi hal-hal

berikut:

1. Perancangan kualitas pada saat merancang produk dan proses pembuatannya.

2. Pengendalian dalam penggunaan berbagai sumber material yang dipakai

dalam proses produksi.

3. Pengamatan terhadap performansi produk.

5. Analisa tindakan korelasi dalam kaitannya dengan cacat-cacat yang dijumpai

pada produk yang dihasilkan.

Pengendalian kualitas dalam suatu perusahaan merupakan bagian yang

sangat penting dalam menunjang kelangsungan suatu perusahan. Manfaat yang

dapat diperoleh dalam menejemen pengendalian kualitas adalah:

1. Tingkat efisiensi dan produktivitas kerja.

2. Mengurangi kehilangan-kehilangan dalam proses kerja yang dilakukan

seperti mengurangi atau menghilangkan waktu yang tidak reproduktif.

3. Menekan biaya dan save money.

4. Menjaga penjualan tetap meningkat sehingga profit tetap diperoleh.

5. Menambah reliabilitas produk yang dihasilkan menjaga moral pekerja

tetap tinggi.

6. Mengurangi klaim pelanggan.

7. Berorientasi pada kebutuhan konsumen.

Dalam pengendalian kualitas terdapat 3 jenis kualitas dalam operasi bisnis

manufaktur, yaitu:

1. Kualitas Desain

Adalah derajat dimana kategori suatu produk akan mamapu memberikan

kepada konsumen dua atau lebih produk meskipun memiliki fungsi yang sama

bisa memberikan derajat kepuasan yang berbeda karena adanya perbedaan

2. Kualitas Kesesuaian

Berhubungan dengan spesifikasi dan standardisasi produk dan

kriteria standar kerja yang telah disepakati. Secara umum kualitas

kesesuaian mencakup 3 macam bentuk pengendalian, yaitu:

a. Pencegahan Cacat

Mencegah kerusakan atau cacat benar-benar terjadi.

b. Pencegahan

Melibatkan pemakaian dan penetapan metode pemeriksaan, pengujian dan

anailisa statistik dengan menerapkan teknik pengawasan kualitas untuk

mendeteksi cacat yang timbul.

c. Analisa dan Tindakan Korektif

Menganalisa kesalahan yang terjadi dan melakukan koreksi terhadap

penyimpangan tersebut, kegiatan im merupakan tanggung jawab bagian

quality control.

3. Kualitas Penampilan

Perbaikan dari kualitas design dan kualitas kesesuaian akan dapat

meningkatkan penampilan produk. Jika kualitas design rendah terhadap

kekurangan penyesuasian dalam spesifikasi, maka akan mempengaruhi

penampilan secara keseluruhan

2.2. Tujuan Pengendalian Kualitas

Tujuan pengendalian kualitas adalah untuk memberikan jaminan kualitas

konsumen. Secara terperinci dapat dikatakan bahwa tujuan dari pengendalian

kualitas adalah:

1. Agar barang atau produk hasil produksi dapat mencapai standard mutu yang

ditetapkan.

2. Mengusahakan agar biaya desain dari produk dan proses dengan menggunakan

mutu produksi tertentu dapat menjadi sekecil nungkin.

3. Mengusahakan agar biaya inspeksi dapat ditekan seminimal mungkin.

4. Mengusahakan agar biaya produksi dapat ditekan serendah mungkin.

Tujuan pokok pengendalian mutu statistik adalah untuk menyelidiki

dengan cepat terjadinya sebab-sebab terduga sehingga tindakan pembenahan dapat

dilakukan sedini mungkin.

Dengan adanya pengendalian kualitas maka perusahaan tersebut akan

mempunyai kemampuan dalam hal:

a. Meningkatkan produktivitas

Dengan adanya pengendalian kualitas maka akan mengurangi waktu yang

terbuang sehingga produktivitas akan bertambah.

b. Pencegahan cacat lebih besar

Dengan adanya pengendalian kualitas maka pegendalian proses akan terpelihara

dengan konsisten.

c. Mencegah penyesuaian proses yang tidak perlu

Pengendalian kualitas dapat mcmbedakan antara gangguan dasar dan variasi

d. Memberikan informasi tentang proses.

Informasi tentang perubahan proses dan parameternya yang penting dapat diketahui

dengan adanya pengendalian kualitas.

2.3. Alat dan Teknik Pengujian Kualitas

Teknik dan alat pengawasan kualitas dapat dilakukan dengan 3 (tiga) cara,

yaitu:

1. Inspeksi.

Dengan inspeksi akan diketahui sejauh mana suatu produk memiliki

kualitas seperti yang dikehendaki. Keterangan yang di dapat secara inspeksi

akan diteruskan ke bagian lain dan bagian tersebut akan memberikan kepastian

bahwa kegiatan pada bagian proses telah dilakukan dengan baik. Tetapi apabila

terjadi penyimpangan maka akan diberi peringatan, agar dilakukan perbaikan

dan kegiatan produksi selanjutnya dihentikan. Selanjutnya diberikan cara-cara

agar kesalahan yang sama tidak terulang kembali.

2. Pemberian Keterangan.

Kegiatan pemberian keterangan memerlukan kegiatan pencatatan,

penyingkatan, mempertunjukkan dan memberi komentar dan apabila perlu

diambil keputusan tentang tindakan yang dibutuhkan dan memberitahukan

jaminan peringatan, atau tindakan yang diperlukan.

3. Penyelidikan.

Kegiatan penyelidikan membutuhkan penganalisaan catatan tentang

pengawasan apabila diperlukan dilaksanakan suatu percobaan pada proses atau

2.4. Perangkat Pengendalian Kualitas

Beberapa perangkat atau yang biasa digunakan dalam pengendalian

kualitas, yaitu:

1. Lembar Periksa.

2. Data Numerik atau Kuantitatif.

3. Diagram Sebab Akibat.

2.4.1. Lembar Periksa

Lembar periksa adalah suatu formulir dimana item-item yang akan

diperiksa telah dicetak dalam formulir itu, dengan maksud agar data-data dapat

dikumpulkan dengan mudah dan cepat. Penggunaan lembar periksa bertujuan untuk:

1. Memudahkan proses pengumpulan data terutama untuk mengetahui bagaimana

masalah sering terjadi. Tujuan utama dari penggunaan lembar periksa adalah

membantu mentabulasikan banyaknya kejadian suatu masalah tertentu atau

penyebab tertentu.

2. Mengumpulkan data tentang jenis masalah yang sedang terjadi. Dalam kaitan

ini, lembar periksa akan membantu memilah-milah data ke dalam kategori yang

berbeda seperti penyebab-penyebab, masalah-masalah dan lain-lain.

3. Menyusun data secara otomatis, sehingga data tersebut dapat dipergunakan dengan

mudah.

4. Memisahkan antara opini dan fakta. Kita sering berfikir bahwa kita

merupakan hal yang paling penting. Dalam kaitan ini lembar periksa akan

rnembantu membuktikan opini kita itu apakah benar atau salah.

Pada dasarnya lembar periksa dapat dibuat dengan menggunakan enam

langkah utama, sebagai berikut:

1. Menjelaskan tentang tujuan pengumpulan data. Dalam hal ini sangat baik

untuk memulai pengumpulan data (apakah dengan menggunakan lembar

periksa atau bukan) dengan mengajukan beberapa pertanyaan yang berkaitan

dengan hal-hal bcrikut:

a. Apa yang menjadi masalah utama

b. Mengapa data harus dikumpulkan

c. Siapa yang akan menggunakan informasi yang sedang dikumpulkan dan

informasi apa yang benar-benar dibutuhkan. Apakah informasi itu perlu

diperinci berdasarkan departemen, hari, bulan, shift, mesin, dan lain-lain.

d. Siapa yang mengumpulkan data

2. Identifikasi apa atau atribut karakteristik kualitas yang sedang diukur?

Berkaitan dengan hal ini kita dapat mengikuti langkah-langkah spesifik, sebagai

berikut:

a. Memulai memberikan judul dari lembar periksa itu. Pemberian judul

harus tegas dan memberitahukan kepada orang tentang apa yang sedang

dikaji.

b. Menuliskan hal-hal spesifik yang akan diukur pada lembar periksa itu.

Sebagai misal, apabila kita sedang mengukur keluhan pelanggan, maka

karyawan tidak sopan, tagihan tidak benar, penyerahan tidak sesuai

pesanan, dan lain-lain.

3. Menentukan waktu atau tempat pengukuran. Dalam kaitan ini perlu

memutuskan apakah ingin mengumpulkan informasi berdasarkan waktu (per

menit, per jam, per hari, dan lain-lain).

4. Mulai mengumpulkan data untuk item yang sedang diukur. Dalam kaitan

ini, kita harus mencatat kejadian secara langsung pada lembar periksa. Akurasi

data harus diperhatikan dalam setiap kegiatan pengumpulan data.

5. Menjumlahkan data yang telah dikumpulkan itu. Dalam hal ini kita harus

menjumlahkan banyaknya kejadian untuk setiap kategori yang sedang diukur.

6. Memfokuskan untuk mengambil tindakan peningkatan atas penyebab masalah

yang sedang terjadi itu. Perlu diingat bahwa setiap tindakan peningkatan harus

diambil berdasarkan fakta dan bukan hanya berdasarkan opini.

2.4.2 Data Numerik atau Kuatitatif

Alat-alat yang menggunakan data numerik untuk mengadakan perbaikan

kualitas pada penelitian ini antara lain sebagai berikut:

a. Check Sheet

Check sheet adalah alat yang sering digunakan untuk menghitung seberapa sering sesuatu hal terjadi dan sering digunakan dalam pengumpulan dan

pencatatan data. Data yang sudah terkumpul tersebut kemudian dimasukkan ke

atau jasa, check sheet ini dilakukan dengan mengumpulkan pendapat pelanggan

mengenai proses jasa pelayanan. Check sheet ini sering juga kita ganti dengan

tally sheet. Pada tabel 2.1 dapat dilihat contoh penggunaan tally sheet, dan tabel 2.2 adalah contoh penggunaan check sheet.

Tabel 2.1 Tally Sheet

Kesalahan Jumlah kesalahan dalam 1 bulan

Kualitas perbaikan mobil

Pelayanan administrasi

Pelayanan mekanik

Peralatan kuno

///// ////

///

///// //

///// ///// ///// //

Sumber: Goetsch dan Davis (1995)

Tabel 2.2 Check Sheet

Frekuensi

Minggu 1 Minggu 2 Minggu 3 Minggu 4

Kesalahan pengecekan vv V - v

Kesalahan perbaikan v - - vvv

Kesalahan pemakaian vvv vv vv vv

Kesalahan perawatan v V v v

Sumber: Goetsch dan Davis (1995)

b. Diagram Pareto

Diagram pareto merupakan grafik batang yang menunjukkan masalah

berdasarkan urutan banyaknya kejadian. Masalah yang paling banyak terjadi

ditunjukkan oleh grafik batang pertama yang tertinggi serta ditempatkan pada sisi

oleh grafik batang yang terakhir yang terendah serta ditempatkan pada sisi yang

paling kanan.

Gambar 2.1 Diagram Pareto (Mitra 2006) c. Histogram

Histogram adalah alat yang digunakan untuk menunjukkan variasi data

pengukuran dan variasi setiap proses. Berbeda dengan pareto chart yang

penyusunannya menurut urutan yang memiliki proporsi terbesar ke kiri hingga

proporsi terkecil, histogram ini penyusunannya tidak menggunakan urutan

apapun. Contoh histogram dapat dilihat pada gambar 2.2 dibawah ini :

Gambar 2.2 Histogram (SchonbergerdanKnood1997)

ju m la h c a c a t P e r c e n t

j enis cacat Count

5.8 Cum % 39.1 69.6 94.2 100.0

27 21 17 4

Per cent 39.1 30.4 24.6

Kait Rusak Pecah Retak Gum pil 70 60 50 40 30 20 10 0 100 80 60 40 20 0 0 5 10 15 20 25 30

Gumpil Pecah Retak Kait Rusak

2.4.3 Diagram Sebab Akibat

Diagram sebab akibat adalah suatu diagram yang menunjukkan hubungan

antara sebab akibat. Berkaitan dengan pengendalian proses stastistical, diagram

sebab akibat dipergunakan untuk menunjukkan faktor-faktor penyebab (sebab) dan

karakteristik kualitas (akibat) yang sering disebut juga sebagai diagram tulang ikan

(fishbone diagram) karena bentuknya seperti kerangka ikan.

Pada dasarnya diagram sebab akibat dapat dipergunakan untuk

kebutuhan-kebutuhan sebagai berikut:

a. Membantu mengidentifikasi akar penyebab dari suatu masalah.

b. Membantu membangkitkan ide-ide untuk solusi suatu masalah

c. Membantu dalam penyelidikan atau pencarian fakta lebih lanjut.

d. Untuk mengetahui faktor-faktor penyebab suatu masalah yang sedang dikaji

kita dapat mengembangkan pertanyaan-pertanyaan sebagai berikut:

1. Apa penyebabnya?

2. Mengapa kondisi atau penyebab itu terjadi?

3. Bertanya “mengapa” beberapa kali (konsep five whys) sampai ditemukan penyebab yang cukup spesifik untuk diambil tindakan peningkatan.

Penyebab-penyebab spesifik itu yang dimasukkan atau dicatat ke dalam

Gambar 2.3 Contoh Diagram Tulang ikan (Sebab Akibat) (Goetsch dan Davis1995 )

2.5. Fault Tree Analysis (FTA)

Fault Tree Analysis adalah suatu teknik design keandalan (reliability)

suatu design sistem yang bermula atas dasar kesadaran terhadap efek kegagalan

sistem, yang disebut juga ‘top event’. Dalam analisa ini dijelaskan bagaimana

Fault Tree Analisys lebih menekankan pada ”Top-down approch” yaitu karena analisis ini berawal dari sistem top level dan meneruskannya kebawah. Titikawal

analisa ini adalah pengidenfikasian mode kegagalan pada top level suatu sistem

Russell dan Taylor (2000), menyebutkun bahwa Fault Tree Analysis

merupakan suatu metode visual yang melakukan analisis atas cacat produk yang saling

memiliki keterkaitan. Disebut pohon cacat atau kesalahan (Fault Tree) karena peralatan analisis disusun menjadi sebuah diagram yang memperlihatkan cacat

produk itu secara praktis. Pohon cacat atau kegagalan mutu lebih lanjut akan

merekomendasikan jalan keluar alternatif untuk memperbaiki atau mengatasi

cacat atau tuna mutu yang terjadi atas produk. Dengan sifatnya yang demikian,

maka fault tree dimaksud sekaligus memperlihatkan pola analisis sebab-akibat

ketunamutuan seperti yang dijumpai pada diagram tulang ikan (fishbone

diagram). Karena fault tree memperlihatkan pula sebab-akibat dari ketunamutuan

produk, maka _fault tree disebut juga sebagai Failure Mode and Effects

JENIS CACAT Metode

Lingkungan Manusia

Material Mesin

Analysis (FMEA). Berhubung karena menyajikan pula dampak dari cacat yang terjadi atas produk serta rekomendasi jalan keluar alternatif untuk mengatasi

cacat yang besangkutan, maka Fault Tree Analysis dapat pula dipakai sebagai

alat kendali proses untuk menghindari ketunamutuan produk (product failure). Fault tree sebagai metode analisis ketunamutuan, juga dapat dipakai sebagai alat pengendalian proses produksi untuk mencapai spesifikasi mutu yang

diharapkan oleh konsumen pada umumnya.

Untuk menerapkan model, terlebih dahulu harus dilakukan studi atas dua

hal, yaitu:

1. Spesifikasi mutu yang disyaratkan oleh konsumen.

2. Tipe ketunamutuan yang mungkin ada atas produk yang dihasilkan.

Kedua hal yang dikemukakan tentu sangat tergantung pada jenis produk

yang akan dievaluasi dan dikendalikan.

Analisa fault tree yang benar memerlukan definisi yang cermat dari sistem.

Pertama, diagram layout fungsional sistem yang penting seharusnya digambar

untuk menunjukkan hubungan fungsional dan mengidentifikasikan tiap

komponen sistem. Batasan sistem secara fisik disusun kemudian untuk

memfokuskan perhatian penganalisa pada area yang tepat dan penting.

Kesalahan yang lazim adalah kesalahan menyusun batasan sistem yang realistis,

yang menimbulkan penyimpangan analisa. Informasi harus cukup tersedia untuk

tiap komponen sistem yang mengijinkan penganalisa menentukan mode yang perlu

dari kerusakan komponen. Informasi ini dapat diperoleh dari pengalaman atau

Pada beberapa batasan sistem menjadi sangat berarti, dimana kondisi batas

dari sistem harus ditentukan. Kondisi-kondisi batasan sistem

mendefinisikan situasi yang digambarkan oleh fault tree.

Kejadian puncak adalah kondisi batas sistem yang paling penting yang

didefinisikan sebagai kerusakan sistem utama. Untuk beberapa sistem yang ada,

banyak kemungkinan bagi kejadian puncak kadang kala adalah suatu tugas yang

sulit. Pada umumnya, kejadian puncak harus dipilih sebagai suatu kejadian yang

terjadinya harus mempunyai sebuah definisi tertentu atau kemungkinan dari

keterjadiannya harus dapat dikuantitaskan dan yang dapat lebih jauh dipilih untuk

menemukan penyebabnya.

2.5.1 Prinsip Fault Tree

Prinsip fault tree menurut (Villemeur, 1992) dapat menuntun dalam

melakukan analisa, yaitu:

a. Mengidentifikasi berbagai kemungkinan kombinasi mengarahkan pada kejadian

yang tidak diinginkan.

b. Menghadirkan grafik kombinasi seperti terstruktur.

Ini penting untuk memberi gambaran diantara beberapa bidang pohon kesalahan.

Fault Tree Analysis memberi kesempatan analisa untuk mengidentifikasi penyebab kesalahan, dengan mengulang definisi awal diaplikasi deduktif

berdasarkan urutan yang telah digambarkan. Kemudian dalam pelaksanaan dengan

Pohon kesalahan berisi urutan tingkatan tingkat kejadian yang dihubungkan

dalam beberapa cara yang mana kejadian lainnya pada tingkat urutan dari kejadian

pada tingkat bawah baru ditentukan macam operator logika (gate atau gerbang), kejadian-kejadian itu adalah kecacatan umum dihubungkan untuk

menyeimbangkan kegagalan, kesalahan manusia, kekurangan perangkat lunak dan

lain-lain seperti kejadian yang tidak diinginkan.

Proses deduktif dilanjutkan sampai peristiwa dasar diidentifikasi. Peristiwa

itu tidak berhubungan satu dengan lainnya dan kemungkinan kejadiannya diketahui.Telah

disebutkan bahwa tentu saja pohon kesalahan bukan suatu model dari semua

kesalahan seperti terjadi dalam sistem. Pada kenyataannya itu adalah suatu

model logika interaksi antara peristiwa-peristiwa penuntun pada kejadian yang tidak

diinginkan.

2.5.2 Konsep Dasar Fault Tree Analysis

Beberapa konsep dasar yang perlu diketahui dan dipahami untuk dapat

menganalisa kejadian melalui diagram pohon kesalahan (fault tree analysis),

konsep tersebut menurut (Viilemeur,1992).

1. Peristiwa Utama Yang Tidak Diinginkan (Top Event)

Pusat fault tree analysis disebut peristiwa yang tidak diinginkan.

Peristiwa ini mendatangkan peristiwa puncak dan analisa ditunjukkan pada

pendapatan semua penyebab-penyebabnya. Sering peristiwa ini adalah suatu

bencana, tetapi itu bisa menjadi suatu kegagalan sistem atau ketidakmampuan

Untuk membuat analisa lebih mudah, peristiwa yang tidak dinginkan harus

didefinisikan dengan tepat. Sesungguhnya jika kejadian ini terlalu

spesifik, analisa dapat menemukan kegagalan utama pada elemen dasar sistem,

oleh karena itu resiko awal direkomendasikan untuk menemukan kejadian yang

tidak diinginkan. Peristiwa ini terkadang telah dikarakteristikkan sesuai misi-misi

sistem.

2. Presentasi Gerbang Logika

Peristiwa-peristiwa dihubungkan oleh gerbang logika sesuai konsekuensi

penyebab hubungan baik, seperti ditunjukkan pada gambar 2.4

Gambar 2.4 Contoh AND Gate (P. L. Clemens, 2002)

3. Penjelasan kegagalan (penyebab kegagalan)

Kegagalan bisa dipecah menjadi dua kelas sesuai dengan penyebabnya

(Clemen, 2002) yaitu:

1. Kegagalan atau penyebab primer

Kegagalan penyebab peristiwa yang tidak diinginkan atau top event.

2. Kegagalan atau penyebab sekunder

Kegagalan penyebab terjadinya kegagalan primer yang akan dianalisa

lebih lanjut menjadi peristiwa paling dasar penyebab peristiwa yang

4. Peristiwa dasar

Analisa peristiwa dilanjutkan sampai peristiwa dasar ditemukan. Oleh

karena itu, kejadian-kejadian harus hati-hati ditemukan sejak mencapai batas

analisis.

Peristiwa dasar dalam pohon kesalahan, sebagai berikut:

1. Kejadian yang mana tidak dibutuhkan untuk dikembangkan dan sejauh

mana ketidakgunaan batas asal kejadian.

2. Kejadian tidak bisa dipertimbangkan secara mendasar tapi kejadian asal

tidak akan dikembangkan. Dalam kasus ini batas sistem dipelajari

mencakup ketika teridentifikasi.

3. Kejadian tidak dapat digambarkan atau sebagai dasar dan penyebab

kejadian itu belum dikembangkan, tetapi akan segera dikembangkan.

Analisa mempertimbangkan, kemudian secara atemporer menjangkau

batas dalam mempelajari dan bagaimana data kurang memadai untuk

contoh penyebab kejadian ini akan diketahui kemudian.

2.5.3 Tahapan Fault Tree Analysis

Menurut Pyzdex, (2002) fault tree mempunyai beberapa tahapan

umum untuk mencapai hasil analisa yang optimal hingga ke akar-akar

penyebabnya, yaitu:

1. Tentukan kejadian paling atas, kadang-kadang disebut kejadian utama.

Ini adalah kondisi kegagalan di awal studi

2. Tetapkan batasan fault tree analysis.

pada satu dengan lainnya untuk kejadian paling atas.

4. Buat pohon kesalahan, mulai kejadian paling atas dan berkerja ke arah

bawah.

5. Analisa pohon kesalahan untuk mengidentifikasi cara dalam menghilangkan

kejadian yang mengarah kepada kegagalan.

6. Persiapkan rencana tindakan perbaikan untuk mencegah kegagalan dan rencana

kemungkinan berkenaan dengan kegagalan saat terjadi.

Fault tree analysis merupakan pendekatan dari atas ke bawah yang menyediakan perwakilan grafik kejadian yang mungkin mengarah pada kegagalan.

Beberapa simbol yang digunakan dalam pembuatan pohon kesalahan ditunjukkan

dalam tabel 2.3

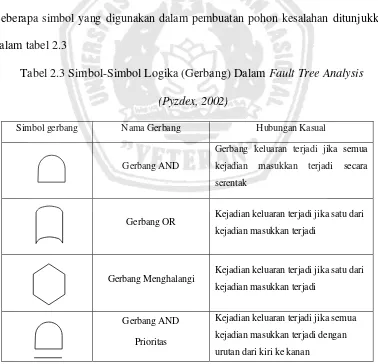

Tabel 2.3 Simbol-Simbol Logika (Gerbang) Dalam Fault Tree Analysis (Pyzdex, 2002)

Simbol gerbang Nama Gerbang Hubungan Kasual

Gerbang AND

Gerbang keluaran terjadi jika semua

kejadian masukkan terjadi secara

serentak

Gerbang OR Kejadian keluaran terjadi jika satu dari

kejadian masukkan terjadi

Gerbang Menghalangi Kejadian keluaran terjadi jika satu dari

kejadian masukkan terjadi

Gerbang AND

Prioritas

Kejadian keluaran terjadi jika semua

kejadian masukkan terjadi dengan

Gerbang OR Ekslusif

Gerbang keluaran terjadi jika satu,

tetapi tidak keduanya, dari kejadian

masukan terjadi

Gerbang m- diluar -n

(gerbang votting atau

sampel)

Kejadian keluaran terjadi jika m- diluar

-n kejadian masukan terjadi

Tabel diatas menunjukkan simbol gerbang dalam fault tree, selain itu juga terdapat

simbol kejadian seperti pada tabel 2.4

Tabel 2.4 Simbol-simbol Kejadian (Logika) dalam FTA (Pyzdex, 2002)

Persegi

Kejadian diwakili oleh sebuah gerbang

Lingkaran

Kejadian dasar dengan data yang cukup

Belah Ketupat Kejadian yang belum berkembang

Putaran Baik terjadi atau tidak terjadi

Oval

Kejadian bersyarat yang digunakan dengan

gerbang menghalangi

Segitiga Simbol perpindahan

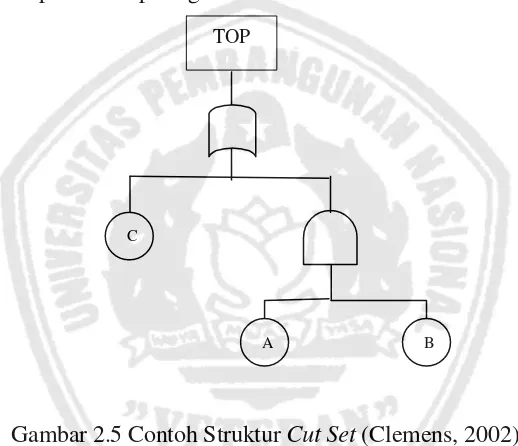

2.5.4 Cut Set Method

Cut set menurut Clemens, (2002) adalah kombinasi pembentuk pohon kesalahan yang mana bila semua terjadi akan menyebabkan peristiwa puncak

terjadi. Cut set digunakan untuk mengevaluasi diagram pohon kesalahan dan

diperoleh dengan menggambarkan garis melalui blok dalam sistem untuk

menunjukkan jumlah minimum blok gagal yang menyebabkan seluruh sistem gagal.

Sebagai contoh dapat dilihat pada gambar 2.5

Gambar 2.5 Contoh Struktur Cut Set (Clemens, 2002)

Peristiwa A, B, dan C membentuk peristiwa T. peristiwa A, B, dan C disebut

sebagai cut set. Namun bukan kombinasi peristiwa terkecil yang menyebabkan

peristiwa puncak. Untuk mengetahuinya diperlukan minimal cut set (Villimeur, 1992). Minimal cut sit ini adalah kombinasi peristiwa yang paling kecil yang

membawa ke peristiwa yang tidak diinginkan. Jika satu dari peristiwa-peristiwa

dalam minimal cut set tidak terjadi. maka peristiwa puncak atau peristiwa yang tidak diinginkan tidak akan terjadi. Dengan kata lain minimal cut set merupakan akar penyebab yang paling terkecil yang berpotensial menyebabkan kecacatan

TOP

C

Suatu pohon kesalahan berisi batasan minimal cut set, yaitu:

a. Minimal cut set menunjukkan kegagalan tunggal memproduksi peristiwa

yang tidak diinginkan (top event).

b. Minimal cut set menunjukkan kegagalan ganda yang mana jika kejadian

secara simultan atau bebarengan dan menyebabkan peristiwa tidak

diinginkan.

2.5.5 Langkah-Langkah Pembentukan Cut Set

Beberapa langkah membentuk cut set menurut (Clemens, 2002:56)

yaitu:

1. Mengabaikan semua unsur-unsur pohon kecuali pembentuk atau dasar.

2. Permulaan dengan seketika dibawah peristiwa puncak, menugaskan

masing-masing gerbang dan pembentuk atau penyebab dasar.

3. Kelanjutan menurut langkah dari peristiwa puncak mengarah ke bawah

membangun matrik menggunakan nomor dan huruf. Huruf ini mewakili

gerbang peristiwa puncak menjadi masukan matrik awal. Sebagai

kontruksi maju:

a. Menggantikan nomor untuk masing-masing gerbang OR dengan

semua gerbang yang disebut masukan. Memanjang vertikal dalam

matrik kolom. Masing-masing gerbang OR dibentuk baris bergantian

harus pula berisi masukkan lain di baris induk asli.

pembentuk. Masing-masing baris dari matrik ini adalah cut set boolean. Dengan pemeriksaan, menghapuskan baris manapun yang berisi semua unsur-unsur berlebihan dalam baris dan baris yang menyalin

baris lain. Baris yang sisa adalah minimal cut set. Pembentukan cut set

dapat dilihat pada gambar 2.6

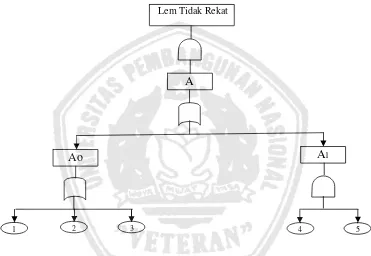

Gambar 2.6 Contoh Pembentukan Cut Set pada proses produksi sepatu Keterangan :

A : Mesin pemanas lem mengalami kerusakan.

A0 : Komposisi bahan baku tidak sesuai.

A1 : Mesin trouble.

1 : Operator kurang berpengalaman.

2 : Operator terburu-buru.

3 : Operator kurang disiplin. A

A1 Ao

5 2

1 3

Lem Tidak Rekat

4 : Settingan mesin tidak sesuai.

5 : Meningkatnya jumlah produksi

Penyebab utama terjadinya lem tidak rekat disebabkan oleh mesin

pemanas lem yang mengalami kerusakan (A). Hal ini disebabkan karena

komposisi bahan baku tidak sesuai (A0) dan mesin trouble (A1). Akar penyebab

dari komposisi bahan baku tidak sesuai (A0) adalah operator kurang

berpengalaman (1), operator terburu-buru (2) dan operator kurang disiplin (3).

Sedangkan akar penyebab mesin trouble (A1) adalah meningkatnya jumlah

produksi (4) dan settingan mesin tidak sesuai (5).

Dari hasil evaluasi melalui kecacatan yang terbentuk didapatkan bentuk

matrik penyebab dasar terjadinya lem tidak rekat seperti pada gambar 2.8 :

Gambar 2.8 Contoh Matrik Cut Set

Gambar 2.8 menerangkan penyebab-penyebab dari lem tidak rekat, yaitu:

1. : Operator kurang berpengalaman

2. : Operator terburu-buru

3. : Operator kurang disiplin

4. : Meningkatnya jumlah produksi

5. : Settingan mesin kurang sesuai

Yang selanjutnya penyebab-penyebab tersebut dihitung untuk

mengetahui probabilitas bentuk lem tidak rekat berdasarkan cut set.

1

2

3

4 5

2.5.6 Cut Set Quantitative

Perhitungan dalam Fault Tree Analysis digunakan untuk mengetahui nilai probabilitas dari kejadian puncak yang terjadi. Untuk menghitung probabilitas

hanya diperlukan jumlah seluruh proses yang sukses dan kegagalan proses, hal ini

ditunjukkan dalam rumus berikut ini (Clemens. 2002)

)

(S F

F PF

Keterangan

S = Jumlah produksi

F = Jumlah produksi yang gagal

PF = Probabilitas kegagalan

Untuk selanjutnya akan dihitung probabilitas dalam masing-masing gerbang,

yaitu:

1. Untuk gerbang OR, probabilitas masing-masing peristiwa atau masukannya

mengalami penjumlahan dan pengurangan.

a. Untuk 2 masukan

B A B A F

B A

F

P P P P P

P P

P

1 [(1 )(1 )]

b. Untuk lebih dari 2 masukan

C B A

F P P P

2. Untuk gerbang AND probabilitas masing-masing masukannya dikalikan.

Dalam gerbang AND ini untuk masukan sejumlah 2 atau lebih semua cara

perhitungannya sama yaitu dikalikan.

2.6 Proses produksi

Adapun tahap-tahap pembuatan pipa PVC adalah sebagai berikut :

1. Bahan-bahan dasar dimasukkan kedalam mesin mixer. Bahan-bahan

tersebut antara lain PVC Resin, Filler, Stabiliser, dan Pigmen.

Seluruh bahan diaduk sampai mencapai suhu ± 120º C selama ± 30 menit

dan kecepatan pengadukan ± 3000rpm selama 15 menit. Setelah itu bahan

turun atau berpindah ke cooling drum untuk mengalami proses

pendinginan hingga menccapai suhu 35º C. Proses ini berlangsung selama

± 35 menit. Setelah mengalami proses pendinginan, bahan dimasukkan ke

dalam Hopper dan siap untuk diproses lebih lanjut.

2. Hopper mempunyai kapasitas 250 Kg yang berisi campuran bahan baku

yang homogen dan dibawa menuju mesin extruder dengan menggunakan

mechanical loader (spiral pengangkut). Saat berada pada mesin extruder,

bahan mengalami proses extrusion yaitu mengubah bahan bubuk (bulk)

menjadi kental (meld), dengan suhu antara 100 s/d 250º C. Bahan

diextrusion hingga keluar dari cetakan dan berbentuk pipa sesuai dengan

diameter yang ditentukan.

3. Pipa yang keluar dari mesin extruder tersebut akan lembek sehingga

dikehendaki, maka dari itu pipa masuk kedalam mesin cooling & vacum.

Pada saat berada di mesin cooling & vacum, pipa mengalami proses

pengerasan dengan pendinginan air (water spray) dan pipa divacum

untuk membentuk diameter luar yang ditentukan.

4. Setelah keluar dari mesin cooling & vacum, pipa ditarik oleh mesin haull off / take off menuju proses selanjutnya. Kecepatan penarikan pada mesin ini akan sama dengan kecepatan keluarnya meld pada mesin extruder. 5. Langkah selanjutnya pipa masuk ke mesin cutting untuk dipotong sesuai

dengan panjang yang diinginkan yaitu 4 meter atau 6 meter. Saat berada

pada mesin cutting pipa dipotong menjadi 2 macam yaitu dengan

champer (untuk pipa PDAM) dan polos / tanpa champer (untuk pipa umum).

6. Setelah mengalami proses pemotongan, pipa masuk ke meja stacking

untuk penumpukan pipa jadi. Pipa yang sudah masuk meja stacking

dikontrol oleh QC (quality Control).

7. Pipa tanpa champer/polos langsung masuk gudang dan siap untuk dijual.

2.7 Penelitian pendahulu

Berikut ini merupakan penelitian–penelitian sebelumnya yang digunakan

sebagai acuan dalam penelitian ini.

Dari penelitian yang dilakukan maka didapatkan peristiwa (top event) yang mempunyai tingkat kecacatan tertinggi adalah peristiwa besi beton bersirip

atau nguping dengan probabilitas 0.1714 per 180 menit awal proses produksi yang

membuat terjadinya kecacatan pada saat proses produksi. Sehingga perlu diadakan

correction action terhadap peristiwa tersebut yaitu setting mesin kurang presisi, operator terburu – buru, operator kurang terampil, mesin troubel dan kaliber

mesin aus atau rusak.

2. Fauzi Lubiz "Identifikasi Tingkat Kecacatan pada Proses pengelasan (Welding Process) menggunakan metode Fault Tree Analysis di PT. Laser Jaya, Gempol pasuruan”, UPN “Veteran” Jatim, 2009

1. Berdasarkan langkah-langkah metode fault tree analysis diketahui kecacatan beserta penyebab-penyebabnya antara lain :

a. Kecacatan Porosity, akar penyebabnya adalah : posisi penyaluran gas yang

tidak sesuai, kadar sulfur, phosfor atau mineral non logam yang terikut

terlalu tinggi, kadar karbon kurang, pekerja ceroboh.

b. Kecacatan Crack, akar penyebabnya adalah : pemukulan yang tidak tepat

pada casting, pekerja kurang terampil, perbaikan pengelasan yang tidak

sesuai, permukaan datar yang lebar mempercepat pengembangan cetakan.

c. Kecacatan Under Cut penyebabnya adalah : material plat dan alat

pengelasan yang tidak baik, perbaikan pengelasan yang kurang sesuai.

2. Berdasarkan perhitungan fault tree analysis dan minimal cut set didapat tingkat kecacatan sebagai berikut :

b. Kecacatan Crack, probabilitas per 10 menit = 0,5396 = 53,96%

c. Kecacatan Under Cut, probabilitas per 10 menit = 0.212 = 21,2%

dari probabilitas yang didapat menunjukkan bahwa yang paling berpeluang

dilakukan tindakan korektif adalah kecacatan porosity dengan probabilitas per

BAB III

METODE PENELITIAN

3.1 Lokasi dan Waktu Penelitian

Penelitian dilakukan di PT. Tjakrindo Mas yang terletak di Gresik pada

bulan Agustus 2010 sampai dengan data telah tercukupi.

3.2 Identifikasi dan Operasional Variabel

Variabel adalah segala sesuatu yang mempunyai variasi nilai yang terukur.

Identifikasi variabel dari suatu penelitian diperlukan agar mendapatkan ketepatan

penelitian, memperkecil kesalahan yang mungkin dapat terjadi dan untuk

melakukan penelitian agar lebih terarah dan sistematis. Langkah ini merupakan

bagian dari identifikasi faktor-faktor yang menyebabkan kecacatan pipa PVC.

Data macam - macam kecacatan produk pada saat proses produksi yang dapat

dikumpulkan selama penelitian dengan menggunakan variabel, faktor, dan atribut

adalah sebagai berikut :

1. Variabel terikat yaitu variabel yang nilainya tergantung dari variasi perubahan

variabel bebas. Adapun variabel terikat dalam penelitian ini adalah:

Probabilitas kecacatan, dimana pada penelitian ini adalah mencari nilai atau

tingkat probabilitas kecacatan.

2. Variabel bebas yaitu variabel yang mempengaruhi variasi perubahan nilai

1. Oval

Cacat yang terjadi yaitu bentuk pipa tidak bulat sesuai dengan standart

yang telah ditentukan.

2. Melipat

Cacat yang terjadi yaitu bentuk yang terdapat pada badan pipa melipat ke

dalam.

3. Pipa bergaris

Cacat yang terjadi yaitu terdapat garis warna putih memanjang pada pipa.

4. Warna kurang mengkilap

Cacat yang terjadi yaitu warna pada sebagian badan pipa pudar atau tidak

merata.

3.3 Metode Pengumpulan Data

Dalam pengumpulan data selama penelitian, data yang dikumpulkan

terbagi menjadi 2 (dua), yaitu:

1. Data Primer

Yaitu data yang di dapat dari penelitian langsung dengan cara mengambil

langsung dari sumber yang memberikan informasi, antara lain: jumlah

kejadian kecacatan proses produksi, dan lainnya. Adapun metode yang

digunakan adalah sebagai berikut:

a.Interview

Dengan cara melakukan interview kepada sumber secara langsung,

b.Observasi

Pengamatan secara langsung ke obyek yang diteliti sehingga dapat

diketahui jalannya proses dengan jelas yang bertujuan untuk memecahkan

masalah dalam penelitian.

2. Data Sekunder

Yaitu data yang didapatkan dengan jalan mengumpulkan dan mempelajari

dokumen perusahaan.

Teknik-teknik yang digunakan dalam pengumpulan data selama penelitian,

dilakukan dengan cara sebagai berikut:

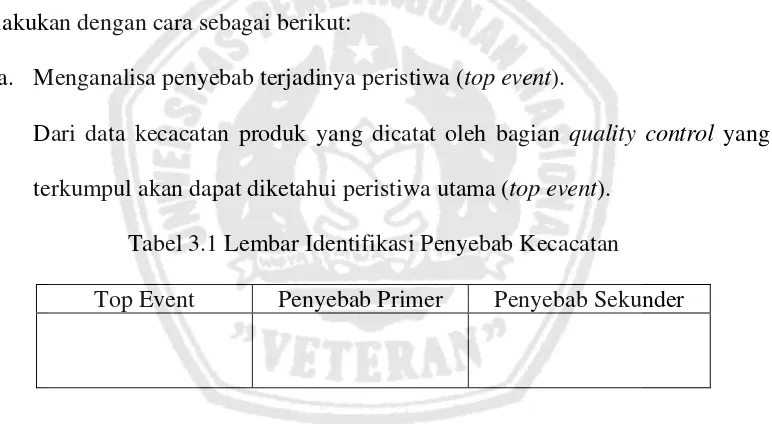

a. Menganalisa penyebab terjadinya peristiwa (top event).

Dari data kecacatan produk yang dicatat oleh bagian quality control yang terkumpul akan dapat diketahui peristiwa utama (top event).

Tabel 3.1 Lembar Identifikasi Penyebab Kecacatan

Top Event Penyebab Primer Penyebab Sekunder

b. Melakukan sampling kerja dengan waktu 7 jam/hari selama 3 bulan proses

Tabel 3.2 Lembar sampling Proses Produksi

Akar

Penyebab

7 jam

( 1 )

7 jam

( 2 )

7 jam

( 3 )

7 jam

( 4 )

7 jam

( 5 )

7 jam

( 6 ) F S

1

-

-

N

Total

Keterangan : S : Jumlah produksi

F : Jumlah produksi yang gagal

Adapun populasi produk (jumlah produk) dalam penelitian ini adalah

sebesar jumlah produk yang dihasilkan selama 7 jam/hari selama 3 bulan awal

proses produksi. Dimana jumlah produk yang dihasilkan bersifat fluktuatif.

Sedangkan banyak sample produk yang diambil secara acak berdasarkan total

produk yang dihasilkan selama 7 jam awal proses produksi, agar data kecacatan

yang dibutuhkan dapat dinyatakan cukup.

3.4 Pengolahan Data

Metode yang digunakan dalam pengolahan data adalah metode Fault Tree

Analysis (FTA), yang menganalisa elemen - elemen penyebab kegagalan suatu sistem dengan menggunakan berbagai perangkat pembantu meliputi simbol

Adapun langkah-langkah dalam pengolahan data pada studi kasus di PT.

Tjakrindo Mas dengan menggunakan metode FTA adalah sebagai berikut:

1. Menganalisa kejadian yang tidak diinginkan sampai pada akar-akar

penyebabnya yang meliputi penyebab primer yang mengakibatkan terjadinya

top event (kejadian utama) dan penyebab sekunder yang mengakibatkan terjadinya penyebab primer.

2. Menggambarkan akar-akar penyebab tersebut kedalam Fault Tree Diagram

(pohon kesalahan) yang berisi simbol-simbol logika (gerbang) kejadian

sehigga membentuk suatu keterkaitan satu sama lain.

3. Fault Tree Diagram, akan membentuk kombinasi pohon kesalahan, sehingga diperlukan cut set yang digunakan untuk mengevaluasi diagram tersebut. Hal ini diperoleh dengan menggambarkan garis melalui blok dalam sistem untuk

menunjukkan jumlah minimum blok gagal yang menyebabkan seluruh sistem

gagal.

4. Untuk mengetahui kombinasi peristiwa terkecil diperlukan minimal cut set.

Minimal cut set ini adalah kombinasi peristiwa yang paling kecil yang

membawah pada peristiwa yang paling tidak diinginkan atau akar penyebab

yang paling terkecil yang berpotensial menyebabkan kecacatan (peristiwa

puncak atau top event).

5. Untuk menghitung probabilitas hanya diperlukan jumlah seluruh proses

yang sukses dan kegagalan proses, hal ini ditunjukkan dalam rumus berikut

ini:

) (S F

F PF

Keterangan

S = Jumlah produksi

F = Jumlah produksi yang gagal

PF = Probabilitas kegagalan

Untuk selanjutnya akan dihitung probabilitas dalam masing-masing

gerbang, yaitu: untuk gerbang OR, probabilitas masing-masing peristiwa

atau masukannya mengalami penjumlahan dan pengurangan.

a.Untuk 2 masukkan

B A B A F

B A

F

P P P P P

P P

P

1 1 1

b.Untuk lebih dari 2 masukkan

C B A

F P P P

P

Untuk gerbang AND probabilitas masing-masing masukannya dikalikan.

6. Setelah semua diketahui maka akan didapatkan probabilitas peristiwa puncak

dan untuk langkah selanjutnya masing-masing probabilitas dievaluasi melalui

matrik dalam minimal cut set. Matrik cut set tersebut selanjutnya akan dihitung probabilitasnya dengan menggunakan rumus berikut:

P (P1xP2) (P1 P3) (P1 P4) (P3xP4xP5xP6).

PT K

T

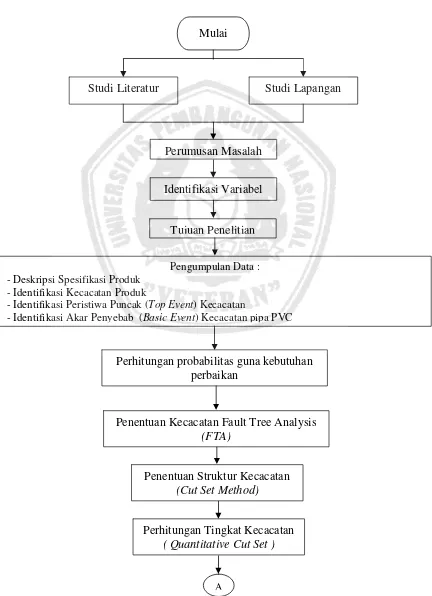

3.5 Langkah-Langkah Pemecahan Masalah

Adapun langkah-langkah untuk pemecahan masalah dapat dilihat pada

gambar 3.1

Studi Literatur

Mulai

Studi Lapangan

Perumusan Masalah

Identifikasi Variabel

Tujuan Penelitian

Pengumpulan Data : - Deskripsi Spesifikasi Produk

- Identifikasi Kecacatan Produk

- Identifikasi Peristiwa Puncak (Top Event) Kecacatan

- Identifikasi Akar Penyebab (Basic Event) Kecacatan pipa PVC

Penentuan Kecacatan Fault Tree Analysis

(FTA)

Penentuan Struktur Kecacatan

(Cut Set Method)

Perhitungan Tingkat Kecacatan

( Quantitative Cut Set )

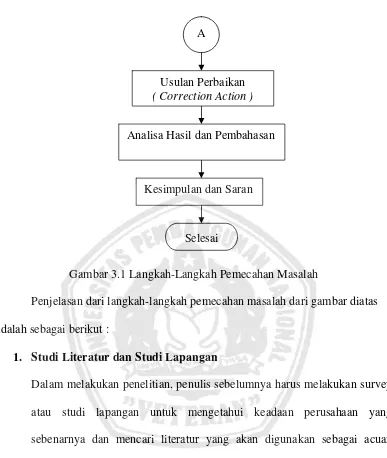

Gambar 3.1 Langkah-Langkah Pemecahan Masalah

Penjelasan dari langkah-langkah pemecahan masalah dari gambar diatas

adalah sebagai berikut :

1. Studi Literatur dan Studi Lapangan

Dalam melakukan penelitian, penulis sebelumnya harus melakukan survey

atau studi lapangan untuk mengetahui keadaan perusahaan yang

sebenarnya dan mencari literatur yang akan digunakan sebagai acuan

untuk menyelesaikan masalah yang terjadi pada perusahaan.

2. Perumusan Masalah

Selanjutnya melakukan suatu perumusan masalah sesuai dengan keadaan

atau permasalahan yang ada pada perusahaan.

A

Usulan Perbaikan

( Correction Action )

Analisa Hasil dan Pembahasan

Kesimpulan dan Saran

3. Identifikasi Variabel

Selanjutnya adalah menentukan identifikasi variabel yang terdiri dari

variabel bebas dan variabel terikat. Identifikasi variabel yang

mempengaruhi adalah sebagai berikut :

a. Variabel bebas: akar-akar penyebab kecacatan yang meliputi bahan

baku, manusia, lingkungan dan sistem.

b. Variabel terikat: peristiwa puncak (top event) dalam bentuk

probabilitas.

4. Tujuan Penelitian

Selanjutnya menentukan tujuan dari penelitian ini tentunya akan

memberikan arah dalam pelaksanaannya. Adapun tujuannya adalah

mengetahui cacat yang terjadi, menentukan faktor-faktor penyebabnya

agar dapat dilakukan evaluasi dalam pengendalian kualitas produk.

5. Pengumpulan Data

Langkah selanjutnya adalah mengumpulkan data-data dari perusahaan

yang terdiri dari:

- Deskripsi Spesifikasi Produk

Data yang dikumpulkan adalah spesifikasi produk yang diteliti

- Identifikasi Kecacatan Produk

Data kecacatan produk yang didapat dari data pengamatan yang

dilakukan oleh bagian quality control.

Data kegagalan proses didapat dari data pengamatan yang dilakukan pada

bagian produksi.

- Identifikasi Akar Penyebab (Basic Event) Kecacatan pipa PVC Per

Proses Produksi

Dari hasil pengamatan dapat ditarik kesimpulan tentang akar penyebab

kecacatan.

6. Perhitungan probabilitas guna kebutuhan perbaikan.

Kemudian melakukan perhitungan probabilitas untuk tiap-tiap akar

penyebab yang selanjutnya bisa dilakukan penentuan kecacatan.

7. Penentuan Kecacatan (Fault Tree Analysis)

Selanjutnya menentukan kecacatan hingga ke akar-akar penyebabnya

dengan menggambarkannya kedalam fault tree diagram beserta

simbol-simbol logika dari akar penyebab tersebut sampai menuju pada kejadian

atau kegagalan yang tidak diinginkan dan harus dihindari.

8. Penentuan Struktur Kecacatan (Cut Set Method)

Selanjutnya fault tree diagram tersebut dievaluasi dengan menggunakan

cut set method hingga didapatkan cacat yang lebih spesifik.

9. Perhitungan Tingkat Kecacatan (Quantitative Cut Set)

Setelah dievaluasi, kemudian penyebab kegagalan dihitung nilai

probabilitasnya sehingga diketahui seberapa besar tingkat kecacatan yang

terjadi dan pengaruhnya terhadap perusahaan untuk masa yang akan

10.Analisa Hasil

Langkah selanjutnya adalah menganalisa semua data agar lebih sesuai

dengan yang telah ditetapkan dan setelah data tersebut valid langkah

selanjutnya akan dilakukan pembahasan.

11.Usulan Perbaikan (Correction Action)

Langkah yang terakhir adalah memberikan usulan perbaikan pada pihak

perusahaan dengan menggunakan correction action terhadap

peristiwa-peristiwa top event agar dapat mengendalikan kecacatan produk selama

proses produksi.

12.Kesimpulan dan Saran

Dari semua yang telah didapat langkah selanjutnya yaitu memberikan

saran-saran yang bermanfaat bagi perusahaan.

BAB IV

HASIL DAN PEMBAHASAN

4.1. Pengumpulan Data

PT Tjakrindo Mas merupakan perusahaan yang bergerak dibidang industri

manufaktur dengan berbagai macam divisi, salah satu produk yang dihasilkan

adalah PVC pipe and fitting.

Pengumpulan data penelitian dilakukan di perusahaan dengan jenis produk

cacat yang diteliti adalah pipa PVC. Pengumpulan data tersebut dilaksanakan

mulai tanggal 1 Agustus 2010 sampai dengan 31 October 2010.

PT Tjakrindo Mas dalam berproduksi sejauh ini telah berupaya

mengadakan perbaikan untuk mengurangi hasil produk yang cacat dalam proses

produksi, namun belum pernah mengidentifikasi lebih jauh tentang penyebab

terjadinya kecacatan dalam proses produksi. Sehingga output yang dihasilkan

memiliki banyak ketidaksesuaian produk seperti yang diharapkan oleh konsumen.

4.1.1. Deskripsi Spesifikasi Produk

PT Tjakrindo Mas memproduksi pipa PVC dengan berbagai jenis dan

kegunaan, namun yang dilakukan penelitian adalah pipa dengan ukuran diameter :

4.1.2 Identifikasi Kecacatan Produk

Pada proses produksi pembuatan pipa PVC di PT Tjakrindo Mas

ditemukan beberapa ketidaksesuaian spesifikasi produk sehingga produk yang

dihasilkan dalam proses produksi dikatakan barang cacat. Terjadinya kecacatan

pada produk diperiksa oleh bagian quality control perusahaan selama bulan

Agustus – Oktober 2010, dimana peristiwa-peristiwa kecacatan yang sering

ditemui adalah : oval, melipat, pipa bergaris dan warna kurang mengkilap. Untuk

lebih jelasnya dapat dilihat pada tabel berikut :

Tabel 4.1 Data Produksi PT. Tjakrindo Mas

Selama Masa Produksi Bulan Agustus - Oktober 2010

No Bulan

Jumlah

Produksi

(Biji)

Produksi Cacat

(Biji) Keterangan

276 Oval 275 Melipat 231 Pipa bergaris

1. Agustus 7.596 1.023

241 Warna kurang mengkilap 314 Oval

348 Melipat 331 Pipa bergaris

2. September 8.000 1.334

341 Warna kurang mengkilap 456 Oval

351 Melipat 432 Pipa bergaris

3. Oktober 6.898 1.515

276 Warna kurang mengkilap

(Sumber : Data Produksi PT Tjakrindo Mas, Lampiran 2)

Dari tabel 4.1 dapat diketahui jumlah produksi selama bulan Agustus

adalah 7.596 unit. Dengan jumlah produksi cacat adalah 1.023 unit. Sedangkan

apabila diklasifikasikan menurut jenisnya adalah 276 unit oval, 275 unit melipat,

8.000 unit, dengan jumlah produksi cacat adalah 1.334 unit. Sedangkan apabila

diklasifikasikan menurut jenisnya adalah 314 unit oval, 348 unit melipat, 331 unit

pipa bergaris dan 341 unit warna kurang mengkilap. Bulan Oktober adalah 6.898 unit,

dengan jumlah produksi cacat adalah 1.515 unit. Sedangkan apabila

diklasifikasikan menurut jenisnya adalah 456 unit oval, 351 unit melipat, 432 unit

pipa bergaris dan 276 unit warna kurang mengkilap. Untuk data perhitungan lengkap

tentang jumlah produksi dan jenis cacat ada pada lampiran 2.

Dari data kecacatan pada tabel 4.1 maka dapat diketahui jumlah kecacatan

berdasarkan peristiwa-peristiwa kecacatan, yaitu:

1. Oval :

= Kecacatan Bulan Agustus + Kecacatan Bulan September + Kecacatan Bulan

Oktober

= 276 + 314 + 456

= 1.046 unit

2. Melipat

= Kecacatan Bulan Agustus + Kecacatan Bulan September + Kecacatan Bulan

Oktober

= 275 + 348 +