ANALISA KEAUSAN PAHAT HSS TERHADAP MATERIAL PADA

PROSES PEMESINAN SEKRAP

Eko Prasetyo

Dosen Teknik Mesin Fakultas Teknik Universitas Pancasila

ABSTRAK

Seiring dengan berkembangnya ilmu pengetahuan dan teknologi , maka manusia dapat menciptakan dan membuat berbagai benda, salah satu cara membuat benda yaitu dengan proses pemesinan sekrap, dan pahat adalah salah satu komponen yang sangat penting pada mesin sekrap untuk menghasilkan benda yang bekualitas baik, Dalam pengujian ini pahat akan dicoba tingkat kualitas dari pahat HSS menggunakan tiga material yaitu St37,St45 dan St60, jadi dengan material manakah pahat dapat bekerja secara maksimal.

Dalam proses pemesinan perlu dilakukan analisis keausan pahat pada proses sekrap. keausan tepi pahat dapat di pengaruhi oleh panjang langkah,kedalaman makan ,kecepatan potong dan juga komposisi material, dengan cara pemakanan secara bertahap yaitu dimulai dari yang paling pinggir dari benda kerja lalu bergerak kesamping sepanjang 100 mm dan keedalaman 50 mm dilakukan sebanyak 30 kali pengujian, maka akan berkurangnya material pahat semakin lama akan terjadi ke ausan, sehingga keausan tepi (VB) terjadi maka semakin aus dan dapat mengetahui hasil umur pahat.

Dari hasil analisa dan pengujian yang telah dilakukan diperoleh hasil data – data Keausan pahat ,dan grafik keausan dengan menarik garis regresi linier untuk mencari umur pahat .Dari ketiga material tersebut didapatkan waktu / umur pahat yang paling lama adalah St37 yaitu :57,47 jam, dan waktu tercepat adalah St60 yaitu 53,98 jam..Jadi untuk pemakanan yang paling baik apabila menggunakan pahat HSS adalah menggunakan material St37 karena materialnya lebih lunak,untuk indrustri dalam pembuatan komponen dan menggunakan proses pemesinan sekrap material St37 lah yang tepat dari segi ekonomisnya.

Kata kunci : Mesin Skrap, Pahat HSS I. PENDAHULUAN

1.1 Latar Belakang

Sejalan dengan perkembangan ilmu pengetahuan dan teknologi,suatu hasil produksi harus diimbangi dengan peningkatan kualitas hasil produksi, khususnya pada proses produksi yang menggunakan mesin-mesin perkakas seperti mesin sekrap, mesin frais, mesin bubut dan mesin bor.Ditemukanya mesin – mesin produksi akan mempermudah dalam pembuatan komponen mesin akan semakin efisien dan dengan ketelitian yang tinggi.

Bagi teknisi dibidang pengerjaan logam dan mahasiswa pada jurusan teknik mesin. Mesin sekrap telah diknal fungsi dan perannya untuk membuat komponen dari bermacam – macam mesin . Pada dasarnya setiap pekerjaan mesin mempunyai persyaratan kualitas permukaan ( kekasaran permukaan ) yang berbeda-beda, tergantung dari fungsinya. Kualitas permukaan hasil penyekrapan rata dapat dilihat dari kakasaran

permukaannya,dengan adanya

kekasaran permukaan maka kita juga akan membicarakan kualitas dari suatu produk, untuk mendapatkan kekasaran permukaan yang halus atau rata itu tergantung dari kualitas pahat yang digunakan , semakin baik kualitas pahat lama umur pahat makan semakin baik pula yang dihasilkan.

Makin halus permukaannya makin baik pula kualitasnya, sehingga cukup berasalan juga apabila kekasaran permukaan hasil penyekrapan diperhatilan dan dicari solusi untuk mendapatkan yang sehalus mungkin. Ada beberapa faktor yang mempengaruhi kekasaran permukaan pada pengerjaan logam dengan menggunakan mesin sekrap, antara lain kecepatan potong ,ketebalan pemakanan,

kondisi mesin , bahan benda kerja, bentuk ujung pahat mata potong, pendinginan dan operator.

Menurut Syamsir ( 1987 : 7 ) bahwa kualitas permukaan potong tergantung kepada kondisi pemotongan (cutting condition), adapun yang dimaksud dengan kondisi pemotongan disini antara lain adalah besarnya kecepatan potong (cutting speed),

ketebalan pemakanan (feeding) dan kedalam pemakanan (dept of cut). Dengan mengetahui bahwa hasil penyekrapan

dipengaruhi oleh kondisi pemotongan/penyayatan, khususnya dalam hal ini adalah tentang kecepatan potong (cutting speed),maka dalam proses penyekrapan harus diperhatikan oleh operator.

Dari latar belakang yang telah diuraikan didepan maka penelitian lebih menitik beratkan pada ” Pengaruh bahan benda kerja jenis St37,St45dan St60 terhadap pahat jenis HSS .

1.2 Tujuan Penulis

Tujuan umum penulisan penelitian ini secara akademis adalah sebagai berikut : 1. Mengetahui tingkat keausan mata pahat

sekrap HSS terhadap benda kerja jenis St37,St45 dan St60 pada proses pemesinan sekrap .

2. Mengetahui umur mata pahat

3. Mengetahui tingkat keausan pahat HSS dan umur pahat saat proses pemesinan dilakukan

1.3 Batasan Masalah

Adapun batasan yang akan dilakukan pada Penelitian ini adalah sebagai berikut:. 1. Menggunakan mesin sekrap yang ada

di jurusan Teknik Mesin FTUP

2. Material yang digunakan adalah St37,St45,St60

3. Pengujian terhadap material dilakukan sebanyak 30 kali

4. Pahat yang digunakan adalah pahat yang berjenis HSS sebanyak 3 buah masing – masing jenis material

5. Pada saat pengujian menggunakan alat bantu Mikroskop yang ada di lab. FTUP untuk pengambilan gambar pahat. 6. Parameter pemesinan sudah ditentukan

konstan,sbb :

a.

Kecepatan potong,v

152

m

min

b. Langkah pemotongan 24 mm c. Gerak makan,f

20

mm

r

d. Putaran mesin,n

330

rpm

e. Kedalaman pemotongan,mm

a

50

f. Lebar pemotongan 100 mm1.4 Metode Pengumpulan Data

Metode yang dilakukan dalam

pengumpulan data sebagai literature untuk digunakan selama penulisan penelitian ini , antara lain:

1. Studi Literatur

Dalam penulisan penelitian ini penulis juga mempelajari buku– buku yang berhubungan dengan mesin sekrap menggunakan penyesuaian data – data ilmiah yang bersumber dari buku – buku, arsip catatan kuliah, dosen– dosen, melalui diskusi antara mahasiswa , dan fasilitas internet serta segala hal yang mendukung penulisan penelitian ini.

2. Interview

Berdiskusi dengan dosen

pembimbing ataupun pihak–pihak yang mengerti tentang mesin sekrap.

3. Pengujian

Dalam pengujian ini saya menguji dengan menggunakan 1 jenis pahat HSS dan menggunakan 3 material besi yang berbeda-beda yaitu St37,St45 dan St60. Dengan pengujian sebanyak 30 kali pada setiap material, setiap satu kali pengujian saya memfoto dan mengambil data dengan cara mengukur panjang pahat menggunakan jangka sorong,lalu dilakukan pengujian kedua dan seterusnya.

II. LANDASAN TEORI

Proses pemotongan logam

merupakan salah satu proses yang digunakan untuk mengubah bentuk suatu produk dari logam dengan cara memotong. Tergantung pada cara pemotongannya, maka seluruh proses pemotongan logam dapat dikelompokan menjadi tiga kelompok dasar yaitu :

Proses pemotongan dengan mesin las

Proses pemotongan dengan mesin

freis

Proses pemotongan dengan mesin perkakas

Dari ketiga proses tersebut, yang sering dipakai dalam industri pembentukan logam dengan tingkat kepresisian yang tinggi adalah proses pemotongan dengan mesin perkakas.

2.1. Mesin – mesin Perkakas

Pengertian mesin – mesin perkakas secara khusus yaitu mesin – mesin yang mengoperasikan pahat (tool), dan diciptakan untuk memotong logam dalam bentuk, ukuran, dan kualitas permukaan yang direncanakan. Mesin perkakas merupakan

sarana untuk memproduksi dengan baik,

efektif, dan ekonomis. Untuk dan pemotongan logam dengan menggunakan mesin perkakas tergantung pada bentuk pahat, dan arah gerak antara pahat dengan benda uji, kualitas dari permukaan potong

tergantung pada kondisi pemotongan, yaitu kecepatan potong, kecepatan bentuk pahat, arah gerak relative antara pahat dengan benda uji.

Kualitas permukaan potong

tergantung dari kondisi disaat dilakukan pemotongan, misalnya kecepatan potong rendah dengan feed dan dept up cut

yang besar menghasilkan permukaan kasar. Sebaliknya kecepatan potong tinggi dengan feed dan depth yang kecil menghasilkan permukaan yang halus, dan juga tergantung dari jenis pahat yang digunakan.

2.1.1. Persyaratan Umum Mesin Perkakas Mesin perkakas yang baik haruslah memenuhi persyaratan sebagai berikut :

Mesin harus dapat menjamin adanya produktivitas yang tinggi dengan jalan mengatur cutting speed dan feed sedemikian rupa hingga dapat melayani dan sesuai dengan kemajuan benda kerja maupun pahat.

Mesin harus efisien dan

ekonomis, ini perlu untuk menghadapi persaingan dalam pemakaian.

Dapat bekerja dengan tetap dalam batas – batas tertentu

dalam hal ketelitian

bentuk,ukuran, dan kualitas

permukaan benda kerja

membutuhkan keahlian operator. Mampu meredam getaran yang

terjadi.

Geometrik mesin perkakas

terhadap batas toleransi. Ukuran produk sesuai dengan yang dikehendaki., dalam proses pemotongan ini mesin diberi alat bantu potong yang dinamakan pahat potong.

Diantara mesin – mesin produksi mesin perkakas adalah mesin yang mempunyai benyak kemampuan dan hampir semua produksi yang harus dibentuk dapat dilakukan dengan mesin ini.

Selain proses yang telah ditunjukan

diatas, proses pemesinan dapat

diklasifikasian menurut tujuan dan cara pengerjaan atau mesin perkakas

dilakukan pada satu jenis mesin perkakas, misalnya : mesin bubut, tidak selalu digunakan untuk membubut saja melainkan dapat digunakan untuk

menggurdi, memotong dan

melebarkan lubang dengan cara mengganti pahat yang sasuai.

Proses nomor 8 sampai dengan nomor 12 merupakan proses penghalusan, sehingga merupakan proses akhir dari urutan proses pemesinan dari suatu komponen. 2.2. Proses Pemesinan

Proses pemesinan ialah pengubah bentuk dan ukuran benda dengan jalan menyayat benda tersebut dengan bantuan mesin

perkakas dan pahat potong, sebagai contoh misalkan mesin sekrap (Shaping)

2.2.1. Mesin Skrap

Mesin sekrap adalah suatu alat mesin perkakas dengan gerak utama lurus dan gerak putar dari motor listrik diubah menjadi gerak lurus melalui suatu engkol sehingga mesin ini digunakan untuk mengubah dan membentuk permukaan bidang rata, baik yang mendatar ataupun yang tegak. Mesin sekrap dapat dipakai untuk mengerjakan sampai sepanjang 900 mm, berpegang pada prinsip gerakan utama mendatar,

pada langkah pemakanan akan

menghasilkan geram ( tatal logam ) dari benda kerja, untuk menyekrap datar benda kerja yang terpasang pada ragum akan bergerak berlawanan dengan pahat, panjang langkah diatur dengan

memutar poros pengatur langkah yang akan memutar roda gigi kerucut dang menggerakan batang berulir yang mengatur penggerak blok engkol.

Secara garis besar mesin sekrap dapat digolongkan menjadi dua macam yaitu mesin sekrap datar (horizontal) dan mesin sekrap tegak (vertical). Mesin sekrap datar gerak pahatnya mendatar, dengan arah sayatan maju dan gerak

mundur untuk langkah bebas, benda kerja bergerak dari arah kanan ke kiri ataupun sebaliknya. Mesin sekrap tegak gerak pahatnya naik turun pada suatu garis lurus, gerak turun pahat

sekrap ini disebut dengan gerak kerja, sedangkan gerak ke atas adalah gerak bebas. Arah gerakan benda kerja bergeser maju mundur atau ke kiri dan ke kanan.

Besar kecilnya mesin sekrap akan menentukan panjang bagian yang akan disekrap, oleh karena itu ukuran mesin sekrap berdasarkan panjang

langkah penyayatannya. Dalam

pelaksanaan penyekrapan peneliti menggunakan mesin sekrap jenis datar. Adapun bagian – bagian utama mesin sekrap meliputi rangka, mekanik penjalan,lengan, support dan meja.

III. PAHAT SEKRAP 3.1 Pahat sekrap

Pahat merupakan salah satu komponen utama yang memegang peranan penting dalam proses pemesinan atau pemotongan logam, maka selain dari

bentuknya secara keseluruhannya juga dibahas segi materialnya.Untuk menjamin kelangsungan proses pembentukan geram dengan cara pemesinan diperlukan material pahat yang lebih unggul sifat-sifatnya dari material benda kerja . Keunggulan tersebut dapat dicapai apabila pahat memiliki sifat – sifat utama yaitu :

- Kekerasan yang cukup tinggi melebihi kekerasan benda kerja , baik pada temperatur ruangan maupun pada temperatur tinggi pada proses pembentukan geram berlangsung.

- Keuletan yang cukup besar untuk menahan beban kejut yang terjadi suatu

memotong benda kerja yang

mengandung partikel atau bagian yang keras.

- Ketahanan beban kejut termal, diperlukan bila terjadi perubahan temperatur yang besar secara berkala.

Ada beberapa macam pahat yang digunakan dalam pemotongan logam diantaranya :

- Baja Karbon (Carbon Tool Steel: CTS)

- High Speed Steel

- Karbida (Cemented Carbide :

Hardmetals)

3.2 HIGH SPEED STEEL

High Speed Steel atau dikenal dengan baja kecepatan tinggi merupakan jenis paduan tinggi dengan unsur paduan utama

Chrom (Cr) dan Wofram (W) . Setelah proses

perlakuan panas, pahat mempunya

kekerasan yang cukup

tinggi sampai dengan 3 kali kecepatan potong pahat CTS. Selain itu pahat mempunyai sifat keuletan yang tinggi sehingga mampu menahan beban kejut . Berbagai sifat keunggulan pahat HSS dapat dicapai adanya unsur – uinsur paduan seperti :

- Vanadium (V), mampu menurunkan sensitifitas terhadap panas tinggi .

- Molybdenum (Mo) , paduan ini menghasilkan pahat HSS lebih liat sehingga mampu menahan beban kejut.

- Cobalt (Co) , unsur ini dalam pahat HSS dapat menaikan pengerasan dengan laku panas dan tahan terhadap keausan.

HSS konvensional dapat digunakan untuk perkakas potong dalam proses pemesinan seperti : Turning, Milling, Reaming, Drilling,Tapping,Broacing, Hoobing,Sawing .

3.2.1 Umur Pahat

Umur pahat merupakan faktor penting dalam pekerjaan industri, umur pahat adalah ukuran lamanya suatu pahat dapat memotong dengan memuaskan dan seperti kemampuan mesin dapat diukur dengan beberapa cara.

Rumus umum umur pahat :

V.Tn = CT

Ket.

CT =Konstanta umur pahat Tylor

VC = Kecepatan Potong

n = Harga Eksponen

pahat keausan jelas terlihat pada dua tempat yang pertama adalah pada sisi pahat atau keausan tepi pahat, yaitu suatu tepi yang kecil, yang menonjol dari ujung sampai beberap jauh dibawahnya hilang teramplas,

Dan yang kedua adalah keausan kawah dimana terjadi pada permukaan pahat berbentuk kawah kecil atau terjadinya depresi

dibelakang ujungnya. Depresi ini disebabkan aksi pengamplasan dari serpihan sewaktu melintas dipermukaan pahat.

Faktor yang menentukan dalam tool life selain dari benda kerja (Work material) bahan pahat (Tool Material) dan tool shape adalah kecepatan potong (Cutting

Speed) tegasnya kondisi pemotongan (Cutting Condition)

3.2.3 Teori Keausan Pahat

Optimasi geometri pahat yang mempunyai salah satu tujuan utama yaitu untuk meningkatkan umur pahat. Dalam prakteknya keausan pahat tidak hanya dipengaruhi oleh geometri pahat saja melainkan juga oleh semua faktor yang berkaitan dengan proses pemesinan yaitu antara lain :

jenis material benda kerja dan pahat, kondisi pemotongan (kecepatan potong dalam pemotongan dan gerak makan)

Dalam berbagai situasi seperti ini proses pemesinan tidak akan berlangsung terus sebagai mana yang dikehendaki karena makin lama pahat akan menunjukan tanda – tanda yang menjurus kepada kegagalan proses . Keausan

pahat akan terjadi dan menyebabkan harus diketahui untuk menentukan tindakan koreksi dalam proses pemesinan selanjutnya keausan pahat akan relatif lebih tinggi.

Selama proses pembentukan geram

berlangsung, pahat dapat mengalami kegagalan dari fungsinya yang nomal karena berbagai sebab antara lain :

a. Keausan yang secara bertahap membesar (tumbuh) pada bidang aktif pahat.

b. Retak yang menjalar sehingga menimbulkan patahan pada mata potong pahat.

c. Deformasi plastik yang akan mengubah bentuk geometris pahat

Jenis kerusakan yang terakhir diatas jelas disebabkan oleh tekanan dan temperatur yang tinggi pada bidang aktif pahat dimana kekerasan dan keuletan pahat akan menurun bersama dengan naiknya temperatur.

Dalam proses pemotongan pahat sekrap merupakan perkakas terpenting dari mesin sekrap yang fungsinya untuk menyayat benda kerja sehingga menjadi produk dengan bentuk dan ukuran serta mutu permukaan

sesuai dengan yang dirancanakan. Dalam proses pemotongan, pahat potong bergerak relatif terhadap benda kerja dan membuang sebagian dari material benda kerja yang lazim disebut tatal sedangkan bagian dari pahat potong yang maka

kedalam material benda kerja disebut elemen pemotongan (cutting elemen) dari pahat. Jadi elemen dari pahat bermata potong tunggal (single point tool) adalah bagian dari mata potong (cutting edge)

IV. METODOLOGI PENELITIAN

Gambar 4.1 Diagram Flowchart Proses Pengujian

Metodologi diatas merupakan tahap – tahap untuk melakukan pengujian tentang keausan pahat HSS,metodologi tersebut dibagi menjadi beberapa tahap, yaitu : 4.1 Tahap I : Persiapan :

Untuk tahap pertama ini yang pertama kali saya siapkan adalah menyiapkan material benda kerja, lalu menyiapkan pahat dan membentuknya sesuai gemetri yang ada,setelah menyiapkan material kemudian saya mengecek keadaan mesin sekrap apakah masih dalam keadaan baik untuk dioperasikan sekaligus mensetting keperluan yang saya butuhkan. Menyiapkan millimeter blok untuk melihat batas berkurangnya pahat pada mikroskop,kemudian menyiapkan mikroskop untuk memfoto pahat,dan yang

terakhir adalah menyiapkan alat – alat bantu seperti siku,jangka sorong,kamera, dengan persiapan – persiapan yang dilakukan adapun terdapat tujuan dan batasan.

4.1.1 Tujuan pengujian

Tujuan dilakukanya pengujian untuk mengetahui tingkat keausan dari mata pahat HSS pada proses pemesinan sekrap terhadap tiga jenis material yang bereda-beda.

4.1.2 Batasan Masalah

Batasan – batasan dibuat agar pembahasan tidak keluar dari judul yaitu proses analisa pahat HSS memakai proses pemesinan, dan juga tidak menyimpang dari parameter yang telah ditentukan untuk pengujian dan analisa.Dalam menganalisa data – data keausan yang didapat diolah lagi menjadi grafik ,setelah menjadi grafik kita tarik garis regresi dan linier sehingga menghasilkan ketetapan untuk menentukan umur pahat.

Dalam pengujian ini saya menguji dengan menggunakan 1 jenis pahat HSS dan menggunakan 3 material besi yang berbeda-beda yaitu St37,St45 dan St60. Dengan pengujian sebanyak 30 kali pada setiap material, setiap satu kali pengujian saya memfoto dan mengambil data dengan cara

mengukur panjang pahat

menggunakan jangka sorong,lalu dilakukan pengujian kedua dan seterusnya.

4.2 Tahap II : Pengujian

Sebelum melakukan pengujian terhadap

benda kerja, maka diharuskan

mempersiapkan perlengkapan yang

dibutuhkan untuk melakukan pengujian seperti benda kerja, mikrometer, pahat sekrap, mesin sekrap dan alat bantu . setelah semua ada yang kita butuhkan kita dapat memulainya dengan langkah pertama adalah mengukur panjang awal pahat lalu memasang pahat ke cekam sekrap atur tinggi rendahnya pahat, apabila pahat dipasang terlalu panjang dari penjepit cekam kemungkinan besar pahat patah sangat besar.Kemudian pasang benda kerja pada ragum sekencang mungkin agar tidak bergerak saat penyayatan,nyalakan mesin dan atur titik awal memulai sayatan setelah itu mulailah pemakanan awal sebesar 1 mm

lebar 50mm sampai kedalaman 5mm ,ini untuk pengujian pertama.Setelah selesai lepas pahat dari cekam lalu foto menggunakan Mikroskop dengan alas Mililmeter blok sebagai batas berkurangnya pahat,setelah itu ukurlah menggunakan jangka sorong dan catatlah data ,kemudian lakukanlah berulang-berulang kali sebanyak 30 kali.

4.3 Analisa

Setelah melakukan dan melewati beberapa pengujian, maka penguji dapat melakukan pengumpulan data dan dapat menganalisa.Untuk dapat memeriksa keadaan sebenarnya dari hasil penelitian ini diperlukan beberapa hal yang dapat membantu suatu analisa yaitu :

a. Data pengujian b. Perhitungan

Dengan data–data yang telah kita peroleh dan kita dapat melakukan perhitungan–perhitungan untuk mencapai yang kita cari disini yang panguji cari adalah nilai keausan dan umur pahat. Dalam penelitian ini menggunakan perhitungan atau rumus umum umur pahat tylor secara teoritis yaitu

V.Tn=CT

Ket :

CT = Konstanta umur Pahat Tylor

V = Kecepatan potong N = Harga eksponen

c. Lampiran dan tabel diperlukan

berhubungan dengan proses

pemesinan, benda uji, keausan, kualitas permukaan dan perhitungan.

d. Sumber tertulis dan tidak tertulis yang dapat mendukung dalam proses analisa

4.3.1 Grafik

Grafik ini dihasilkan dengan menguji dan menganalisa data, grafik yang dibuat yaitu dengan membandingkan nilai keausan (VB) dan pegujian yang kemudian kita tarik garis linier,jadi grafik ini juga untuk mengetahui perbandingan pada setiap material benda kerja.

V. PENGUJIAN DAN ANALISA PENGUJIAN

Dari pengujian yang telah dilakukan, diperoleh data-data yang diperlukan untuk membuat grafik, dengan langkah awal yaitu persiapan- persiapan, pengujian pahat terhadap benda kerja,dan yang terakhir adalah pengambilan data baik menggunakan mikroskop untuk gambar maupun pencatatan data berkurangnya material pahat. Dalam menganalisa data tingkat keausan dan benda kerja dari hasil penyekrapan. ada 2 pengujian yang harus dilakukan yaitu:

1. Pengujian I

- Langkah persiapan : a. Mempersiapkan pahat

b. Mempersiapkan material benda kerja

c. Mempersiapkan alat ukur d. Mempersiapkan Mikroskop e. Mengukur panjang awal pahat f. Memasang pahat pada cekam g. Memasang benda kerja pada ragum

h. Mensetting kecepatan mesin sekrap

i. Memulai pengujian - Langkah Pengujian Proses

Penyayatan pertama dimulai dari sisi paling pinggir dan bergerak semakin lama bergeser kearah samping dengan lebar 50 mm dan kedalaman 5 mm. Dapat dilihat pada gambar berikut

2. Pengambilan Data Mikroskop

Setelah melakukan pemakanan kemudian dilakukan pengambilan data dan foto menggunakan mikroskop :

Gambar 5.2. Metallurgical Microscope OPTIPHOT

a. St 37

b. St45

c. St60

5.2 ANALISA HASIL PENGUJIAN

Setelah saya melakukan persiapan – persiapan dan pengujian, maka saya

Sebelum

pengujian

0

Setelah

pengujian

0

V BGambar.5.3. Keausan pahat sebelum dan sesudah pengujian pada St37 Setelah pengujian V B 0 Sebelum pengujian 0

Gambar.5.4. Keausan pahat sebelum dan sesudah pengujian pada St45 Setelah pengujian

0

V B Sebelum pengujian0

Gambar.5.5. Keausan pahat sebelum dan sesudah pengujian pada St60

mendapatkan data – data yang diperlukan untuk dianalisa, diperoleh data sebagai berikut:

Tabel 5.2 Data – data pengujian keausan pahat HSS pada St45

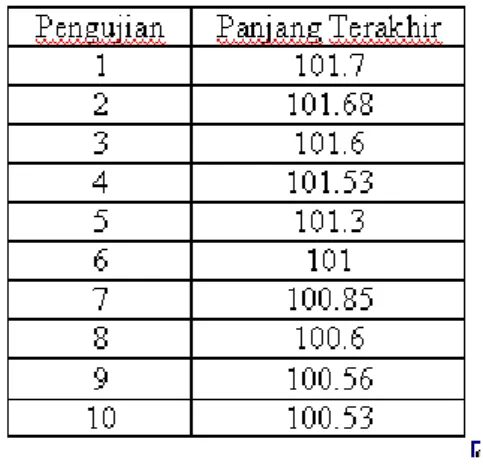

Untuk pengujian 1 sampai 6 mengalami penurunan yang cukup drastis dan dari pengujian 6 ke 7 penurunan lebih drastis karena sudah mengalami pemakanan yang cukup lama,dari 7 ke 10 pahat sudah mengalami keausan.Jadi dari grafik diatas dan setelah ditarik garis regresi linier dari

grafik diatas mempunyai hubungan waktu pengujian dengan keausan disebut kecepatan keausan, jadi persamaan besarnya kecepatan keausan St37 terhadap mata pahat HSS adalah = Y/X = -0,1459 dan lambang ( - ) mempunyai arti pengurangan material pahat )

Untuk pengujian 1 sampai 3 blm mengalami penurunan yang cukup drastis dan dari pengujian 3 ke 5 penurunan cukup drastis karena sudah mengalami pemakanan yang cukup lama,dari 5 ke 10 pahat sudah mengalami keausan.Jadi dari grafik diatas dan setelah ditarik garis regresi linier dari grafik diatas mempunyai hubungan waktu pengujian dengan keausan disebut kecepatan keausan, jadi besarnya kecepatan keausan St37 terhadap mata pahat HSS adalah = Y/X = -0,1492 dan lambang ( - ) mempunyai arti pengurangan material pahat )

Untuk pengujian 1 sampai 4 blm mengalami penurunan yang cukup drastis dan dari pengujian 4 ke 7 penurunan sangat drastis karena sudah mengalami pemakanan yang cukup lama,dari 6 ke 7 pengurangan berkurang sedikit ,dari 7 ke 8 berkurang kembali,dari 8 ke 10 pahat sudah mengalami keausan.Jadi dari grafik diatas dan setelah ditarik garis regresi linier dari grafik diatas mempunyai hubungan waktu pengujian dengan keausan disebut kecepatan keausan, jadi besarnya kecepatan keausan St37 terhadap mata pahat HSS adalah = Y/X = -0,155 dan lambang ( - ) mempunyai arti pengurangan material pahat )

5.2. UMUR PAHAT

Umur pahat adalah batas ideal dari fungsi pahat untuk proses pemakanan atau penyayatan dan apabila diteruskan untuk

pemakanan atau penyayatan akan

menghasilkan permukaan yang tidak merata pada benda kerja dan juga pada saat

pemakanan atau penyayatan akan

menghasilkan suara yang kasar,bila dipaksakan lebih jauh lagi pahat bisa patah.

Y = -αx + intershape

Dimana : y = 91,7 nilai batas keausan Waktu 1 kali pengujian = 50 menit

Intershape adalah nilai awal Untuk St 37 x = 68,96551724 . 50 menit x = 3448.276 menit / 60 menit x = 57,47126 jam

(Menyatakan bahwa batas ideal pahat menyayat pada

material ST37 adalah

57,47126 jam, apabila diteruskan pemakanan maka

akan menghasilkan

permukaan yang tidak rata dan bunyi yang kasar).Jadi berdasarkan dari tabel Tabel 5.1 Data – data pengujian keausan pahat

HSS pada St37

ershape

y

x

int

145

,

0

7

.

101

7

,

91

x

ershape

y

x

int

material St37 mempunyai komposisi 0,18 – ,23 % C, 0,04 P , 0,05 % S Untuk St 45 x = 67.7582349. 50 menit x = 3389,262 / 60 menit x = 56,4877 jam

(Menyatakan bahwa batas ideal pahat menyayat pada material ST37 adalah 57,47126 jam, apabila diteruskan pemakanan maka akan menghasilkan permukaan yang tidak rata dan bunyi yang kasar).Jadi berdasarkan dari tabel material St45 mempunyai komposisi 0,48 % C , 0,3 Si , 0,7 % Mn. Untuk ST 60 x = 64,77987 . 50 menit x = 3238,994 / 60 menit x = 53,98323 jam

(Menyatakan bahwa batas ideal pahat menyayat pada material ST37 adalah 57,47126 jam, apabila diteruskan pemakanan maka akan menghasilkan permukaan yang tidak rata dan bunyi yang kasar).

VI. KESIMPULAN

Dari perhitungan diatas disimpulkan bahwasahnya dari ketiga jenis

material yang digunakan untuk

pengujian,material yang mengalami waktu lebih lama keausannya adalah St 37,dan untuk material yang mempunyai waktu yang sangat pendek adalah St60

VII. DAFTAR PUSTAKA

1. Rochim T., ” Teori dan Teknologi Proses Pemesinan”, Institut Teknologi Bandung, Bandung,1992.

2. Rochim T., “ Spesifikasi Metrologi dan Kontrol Kualitas Geometrik”, Institut Teknologi Bandung, Bandung, 1985. 3. Khurmi R.S Dan Gupta J.K., ” Machine

Design”, Eurasia Publishing House, New Delhi, 1982.

4. Bambang Ristanto., ”Pengaruh Feeding

Terhadap Tingkat Kekasaran

Permukaan pada Proses Penyekrapan Rata dengan Spesimen Baja Karbon,” Jurusan Teknik Mesin, Fakultas Teknik

Universitas Negeri Semarang,

Semarang, 2006.

5. Widarto., “ Teknik Pemesinan Jilid 1 untuk SMK ”, Departemen Pendidikan Nasional, Jakarta, 2008.

6. Setiyono., “ Modul Metallurgi Fisik “, Jurusan Teknik Mesin Fakultas Teknik Universitas Pancasila, Jakarta, 2008.

7. Shconmetz Alois., “ Pengerjaan Logam Dengan Mesin “, Angkasa, Bandung, 1985.

8. http//www.google.com/klasifikasi baja karbon. 12.49. 09 juni 2010

9. http//www.google.com/teknik pemesinan jilid 1 & 2. 13.50. 09 juni 2010