ANALISA TATA LETAK FASILITAS DAN ALIRAN BAHAN

PADA PROYEK KONSTRUKSI

DISUSUN OLEH :

WILLEM SIDHARNO

08/273394/ET/06106

JURUSAN TEKNIK SIPIL DAN LINGKUNGAN

FAKULTAS TEKNIK

UNIVERSITAS GADJAH MADA

YOGYAKARTA

ANALISA TATA LETAK FASILITAS DAN ALIRAN BAHAN

PADA PROYEK KONSTRUKSI

Oleh :

Willem.Sidharno 1) Toriq A.Ghuzdewan 2)

INTISARI

Seiring jalannya waktu dan perkembangan teknologi, persaingan sangat ketat khususnya pada dunia konstruksi menuntut perusahaan untuk melakukan efisiensi diberbagai aspek produksi. Salah satu efisiensi yang dapat dilakukan oleh perusahaan adalah mengoptimalkan kinerja di lapangan dengan melakukan pengaturan tata letak fasilitas dan aliran bahan sehingga (material handling) pelaksanaan pekerjaan proyek/produksi dapat lebih efisien, hemat waktu, frekuensi pekerjaan yang rendah dan hasil produksi yang optimal. Salah satu usaha untuk meningkatkan efisiensi adalah dengan melakukan analisa dan simulasi pada tata letak fasilitas proyek konstruksi.

Penelitian ini bertujuan melakukan analisa dan simulasi tata letak fasilitas dan

aliran bahan pada proyek konstruksi. Penelitian dilakukan melalui studi pada proyek

pembangunan gedung RSA UGM. Analisa khususnya dilakukan pada pekerjaan balok dan kolom karena pertimbangan waktu penelitian yang terbatas dan karena pada proyek konstruksi pekerjaan yang paling tinggi frekuensi produksinya pada balok dan kolom. Untuk itu analisa tata letak fasilitas dan aliran bahan ini bertujuan untuk mengetahui tata letak fasilitas dan aliran bahan pada produksi balok precast (B11) dan kolom in situ (K3) dan Menganalisa fasilitas, tata letak dan aliran bahan pada produksi balok precast (B11) dan kolom in situ (K3) yang ada pada proyek pembangunan RSA UGM.

Hasil penelitian menunjukkan bahwa tipe tata letak fasilitas dan pola aliran bahan yang diterapkan pada proyek dalam studi kasus adalah tipe process layout dan pola odd angle. Berdasarkan analisa dengan metode kuantitatif atau perhitungan from to chart yang di optimalkan dengan metode CRAFT menggunakan software WinQSB dan analisa metode kualitatif teknik ARC dengan alternative, diperoleh tata letak baru hasil metode kuantitatif yang di optimalkan dengan CRAFT dengan nilai : 42,94% dan Final layout yang dipilih berdasarkan peningkatan efisiensi terbesar adalah layout berdasarkan ARC yang menghasilkan total momen material handling. Namau pada kasus ini yang dipakai adalah hasil analisa metode kualitatif yang hasil efisiensinya lebih rendah dibanding efisiensi hasil WinQSB sebesar 28,32% dan derajat hubungan keterkaitan kegiatan yang lebih efektif dibanding hasil analisa dengan WinQSB.

Kata kunci : Tata letak, Aliran bahan, Material handling,

Plant layout1) Mahasiswa Jurusan Teknik Sipil dan Lingkungan Fakultas Teknik Universitas Gadjah Mada

BAB I

PENDAHULUAN

1.1.Latar Belakang Masalah

Kompetisi yang terjadi akhir-akhir sangat ketat sehingga memaksa setiap perusahaan melakukan efisiensi dalam segala kegiatan proses produksinya untuk mengurangi atau menurunkan biaya produksi tanpa menurunkan kualitas barang atau produk yang dihasilkan dengan waktu yang efektif dan efisien. Dalam Perkembangan industri konstruksi saat ini dengan permintaan semakin meningkat namun kualitas terbaik dan tepat waktu mengharuskan system produksi pada perusahaan untuk memiliki kemampuan yang fleksibel, produktif, efektif, dan efisien dengan berbagai cara dan kegiatan, seperti merencanakan fasilitas lokasi fasilitas pekerjaan, menata urutan aliran proses atau dengan menata ulang fasilitas produksi yang sudah ada (re-layout). Tujuan dari kegiatan-kegiatan di atas adalah untuk menata tata letak fasilitas produksi yang lebih efektif dan efisien agar waktu produksi lebih minimal tapi tetap menghasilkan kuantitas dan kualitas produk yang terbaik.

1.2.Rumusan Masalah

Tata letak fasilitas dan aliran bahan sangat penting untuk mencapai efisiensi dan efektivitas pekerjaan. Sebelum itu semua tercapai maka perlu diketahui bagaimana menyusun tata letak yang baik dan bagaimana mengoptimalkan tata letak pada aliran proses produksi balok dan kolom jika belum efektif dan efisien. Agar bisa tercapai keberhasilan produksi yang baik dengan jarak dan waktu yang optimal.

1.3.Tujuan Penelitian

Adapun tujuan yang ingin dicapai dalam tugas akhir ini adalah :

Mempelajari fasilitas-fasilitas pendukung yang ada pada pekerjaan konstruksi dan mempelajari tata letak produksi yang ada pada proyek konstruksi.

Menganalisa aliran bahan pada proses produksi yang sudah ada.

Membuat aliran produksi

Mengusulkan perbaikan tata letak produksi yang lebih baik, sehingga lebih efisien dan efektif .

1.4.Batasan Masalah

Pada Proyek Pekerjaan Rumah Sakit Akademik UGM tahap I, banyak aspek yang terlibat dan saling berkaitan, oleh karena itu agar lebih jelas, pembahasan masalah tidak melebar dan menyimpang dari lingkup pembahasan, maka ter-dapat asumsi dan batasan masalah sebagai berikut :

Obyek penelitian tata letak fasilitas proyek dilakukan pada Proyek Pekerjaan Rumah Sakit Akademik UGM tahap I.

Kegiatan – kegiatan yang diamati khususnya hanya pada proses produksi balok precast (B11) dan kolom in situ (K3).

Penelitian dilakukan untuk alternatif, agar lebih lancar pada proses aliran produksi balok precast (B11) dan kolom in situ(K3).

1.5.Manfaat Penelitian

Penelitian ini diharapkan dapat memberi manfaat baik bagi Perusahaan, mahasiswa dan institusi pendidikan maupun bagi kepentingan akademik. Manfaat itu mencakup :

Gambaran pengembangan perancangan tata letak fasilitas proyek yang dapat diterapkan untuk proyek proyek yang akan datang,nantinya dapat dijadikan pedoman manajemen untuk membangun layout fasilitas proyek yang lebih baik dari sebelumnya.

Menjelaskan tata letak dan fasilitas yang baik dalam pelaksanaan suatu proyek untuk meningkatkan efisiensi pekerjaan.

Memberikan informasi yang berguna sebagai pengembangan tata letak dan fasilitas proyek.

BAB II

TINJAUAN PUSTAKA

2.1 Produktivitas kerja

produksi. Ukuran keberhasilan produksi dipandang dari sisi output, maka produktivitas dipandang dari dua sisi sekaligus, yaitu sisi output dan input.

2.2 Usaha-usaha meningkatkan

produktivitas kerja

Berdasarkan definisi produktivitas yang merupakan sebagai rasio output terhadap input, maka dapat dilihat bahwa untuk peningkatan produktivitas, perlu dilakukan tindakan–tindakan meningkatkan output dan/atau menurunkan input. Maka dapat dilakukan peningkatan produktivitas kerja dengan usaha-usaha antara lain:

1) Meningkatakan jumlah alat yang digunakan untuk proses produksi

2) Meningkatkan SDM pada

3) Mengatur tata letak falitas dan aliran bahan dengan baik

4) menaikkan Output sedangkan input mengalami menurun.

2.3. Perkembangan Teori Tata Letak Pabrik

Perencanaan tata letak fasilitas merupakan susunan dari fasilitas-fasilitas dan operasional yang dibutuhkan untuk proses pengolahan suatu produk. Pengaturan tata letak dan fasilitas telah dikembangkan sejak tahun 1960an pada industri-industri massal/besar seperti pabrik dan perusahaan yang menghasilkan produk (Apple, 1990).

Tata letak merupakan satu keputusan penting yang menentukan efisiensi sebuah operasi dalam jangka panjang. Tata letak memiliki banyak dampak strategis karena tata letak menentukan daya saing perusahaan dalam hal kapasitas, proses fleksibilitas, dan biaya, serta kualitas lingkungan kerja, kontak pelanggan, dan citra perusahaan. Tata letak yang efektif dapat membantu organisasi mencapai sebuah strategi yang menunjang diferensiasi, biaya rendah, atau respon cepat. Semua kasus desain tata letak harus mempertimbangkan bagaimana untuk dapat mencapai (Wignjosoebroto, 2009):

Utilisasi ruang, peralatan, dan orang yang lebih tinggi.

Aliran informasi, barang, atau orang yang lebih baik.

Moral karyawan yang lebih baik, juga kondisi lingkungan kerja yang lebih aman.

Interaksi dengan pelanggan yang lebih baik.

Fleksibilitas (bagaimanapun kondisi tata letak yang ada sekarang, tata letak tersebut akan perlu diubah).

2.4.Keuntungan penggunaan tata letak dan aliran bahan

Secara garis besar keuntungan dari tata letak pabrik ialah mengatur area kerja dan segala fasilitas produksi yang paling ekonomis untuk beroperasi produksi aman, dan nyaman sehingga akan dapat menaikkan moral kerja dan performance dari operator. Lebih spesifik lagi tata letak yang baik akan dapat memberikan keuntungan–keuntungan dalam sistem produksi (Wignjosoebroto, 2009), yaitu antara lain sebagai berikut :

1. Menaikkan output produksi 2. Mengurangi waktu tunggu (delay)

3. Mengurangi proses pemindahan bahan (material handling)

4. Penghematan penggunaan areal untuk produksi gudang dan service.

5. Pendaya guna yang lebih besar dari pemakaian mesin, tenaga kerja, dan fasilitas produksi

6. Mengurangi inventory in-process. 7. Proses manufacturing yang lebih singkat 8. Mengurangi resiko bagi kesehatan dan

keselamatan kerja dari operator.

9. Memperbaiki moral dan kepuasan kerja. 10. Mempermudah aktivitas supervisi.

11. Mengurangi kemacetan dan kesimpangsiuran.

12. Mengurangi faktor yang bisa merugikan dan mempengaruhi kualitas dari bahan baku ataupun produk jadi.

Aliran bahan

langsung dari usaha yang berjalan dalam perencanaan ini (Apple,1990).

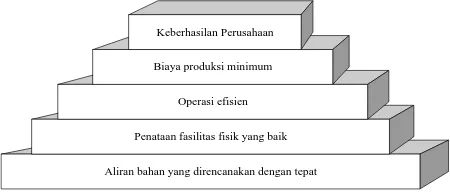

Aliran bahan yang direncanakan dengan tepat Penataan fasilitas fisik yang baik

Operasi efisien Biaya produksi minimum

Keberhasilan Perusahaan

Gambar 2.2 Pentingnya aliran bahan (Apple, 1990)

2.5 Hubungan Perancangan Tata Letak Pabrik Dengan Produktivitas

Untuk lebih spesifik, berikut ini adalah beberapa alasan mengapa harus memperbaiki desain layout pabrik :

1) Menaikkan output produksi. 2) Mengurangi waktu tunggu.

3) Mengurangi proses material handling. 4) Penghematan penggunaan areal untuk

produksi, gudang, dan service.

5) Pemanfaatan fasilitas produksi dan tenaga kerja dengan lebih optimal.

6) Mengurangi biaya simpan produk setengah jadi (inventory in-process). 7) Mempersingkat proses manufacturing. 8) Mengurangi resiko kesehatan dan

keselamatan kerja operator.

9) Mempermudah aktivitas supervisi (pengawasan kerja).

10) Mengurangi kemacetan dan kesimpangsiuran aliran material.

BAB III

LANDASAN TEORI

3.1 Definisi Tata Letak Pabrik

Tata letak (plant layout) didefinisikan sebagai perencanaan dan integrasi daripada aliran komponen – komponen suatu produksi untuk mendapatkan interelasi yang paling efektif dan efisien antara pekerja peralatan dan pemindahan dari material mulai dari

penerimaan melalui pabrikasi menuju pengiriman produk jadi (Apple, 1990)

3.2 Tujuan Tata Letak Proyek

1. Menaikkan output produksi 2. Mengurangi waktu tunggu (delay)

3. Mengurangi proses pemindahan bahan (material handling)

4. Penghematan penggunaan areal untuk produksi gudang dan service.

5. Pendaya guna yang lebih besar dari pemakaian mesin, tenaga kerja, dan fasilitas produksi

6. Mengurangi inventory in-process. 7. Proses manufacturing yang lebih singkat 8. Mengurangi resiko bagi kesehatan dan

keselamatan kerja dari operator.

9. Memperbaiki moral dan kepuasan kerja. 10. Mempermudah aktivitas supervisi.

11. Mengurangi kemacetan dan kesimpangsiuran.

12. Mengurangi faktor yang bisa merugikan dan mempengaruhi kualitas dari bahan baku ataupun produk jadi.

3.3 Macam / Tipe Tata Letak

1. Tata Letak Fasilitas Berdasarkan Aliran Produksi (product lay – out)

Mesin Bubut

Mesin Press

Mesin Perata

Mesin Drill

Mesin Gerind a

Mesin Drill

Mesin Pelengkung

Mesin Drill

Mesin Bubut

Mesin Perata

Mesin Drill

Mesin Drill

Guda

ng Baha

n Baku

(Ma

ter

ial)

Guda

ng P

roduk

Jadi

P

rose

s P

era

kit

an (A

ss

embl

y)

2. Tata Letak Proses ( Process Lay-Out )

Guda

ng Baha

n Baku

Guda

ng P

rr

oduk Ja

di

Mesin Bubut

Pengel asan Mesin

Bubut

Mesin Drill

Pengel asan

Pengec atan Mesin

Bubut

Mesin Drill

Mesin Gerinda Mesin

Perata Mesin

Perata

Mesin Perata

Mesin Gerinda

Perakitan Perakitan

Pengec atan Mesin

3. Tata Letak Material Tetap (F ixed Product Lay Out)

Gu

d

an

g

B

a

h

an

B

ak

u

(

Ma

ter

ia

l,

Ko

m

p

o

n

en

,

Sp

ar

e

Par

ts

,

Dl

l)

Mesin Las

Fasilitas Pengecatan Mesin

Gerinda Mesin

Gerinda

Mesin Gergaji/potong

Mesin Keling

Guda

ng P

roduk

Jadi

4. Tata Letak Grup (Group Technology Lay Out)

Gu

d

an

g

b

ah

an

b

ak

u

Gu

d

an

g

b

ah

an

b

ak

u

Mesin bubut

Perakitan Mesin

gerinda Mesin

drill

Mesin perata

Perakitan Mesin las

Pengecatan

Pera kitan Mesin press Mesin drill Mesin bubut Mesin

press

Mesin gerinda

Mesin drill

Pera kitan

Mesin drill

Mesin gerinda

3.4 Ciri tata letak yang baik

1. Pemrosesan digabung dengan pemindahan bahan

2. Pemindahan bergerak dari penerimaan menuju pengiriman

3. Operasi pertama dekat dengan penerimaan 4. Operasi terakhir dekat dengan pengiriman 5. Penyimpanan pada tempat pemakaian jika

mungkin

6. Tata letak yang dapat disesuaikan dengan perubahan

7. Direncanakan untuk perluasan terencana 8. Barang setengah jadi minimum

9. Sedikit mungkin bahan yang tengah diproses

10.Pemakaian seluruh lantai pabrik maksimum

11.Ruang penyimpanan yang cukup

3.5 Pola Aliran Bahan untuk proses

produksi

1. Garis lurus (Straight line)

1 2 3 4 5 6

2. Bentuk U (U shape)

1 2 3

4 5

6

3. Pola ziq – zaq

1

2 3

4

6 5

4. Melingkar (Circular)

1 2

3

4

6

5

5. Bersudut ganjil (Odd angle) 1

2

3 4

6 5

3.6 Langkah – langkah perencanaan pola aliran

3.7 Perencanaan aliran yang efektif

Suatu jalur aliran langsung adalah aliran maju yang tidak terputus, tidak mengalami pemotongan lintasan dari awal sampai dengan akhir tujuan. Bilamana aliran saling berpotongan, maka hal tersebut akan berakibat terjadinya kemacetan atau hambatan yang tidak diinginkan

3.8 Metode konvensional untuk

menganalisa aliran bahan

Jenis peta proses untuk dianalisa disini adalah :

Peta proses operasi (Operation process chart)

Peta aliran proses (Flow process chart)

Diagram aliran (Flow diagram)

3.9 Metode kuantitatif guna menganalisa

aliran bahan menggunakan metode

from to chart

Teknik ini sangat berguna untuk kondisi-kondisi dimana banyak items yang mengalir melalui suatu area seperti bengkel permesinan, kantor, dll. Angka-angka yang terdapat dalam suatu from to chart akan menunjukkan total dari berat beban yang harus dipindahkan, jarak perpindahan bahan, volume atau kombinasi-kombinasi dari faktor-faktor ini

3.10 Metode kualitatif untuk menganalisa

aliran bahan menggunakan metode

Activity Relationship Chart (ARC)

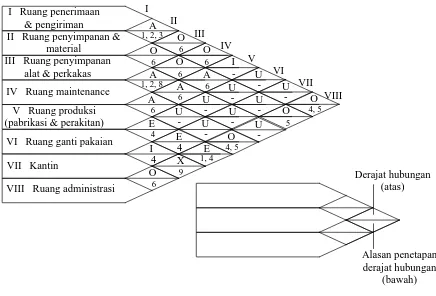

Untuk menggunakan metode kualitatif digunakan Activity Relationship Chart (ARC) atau sering disebut peta keterkaitan kegiatan, yaitu marancang tata letak berdasarkan derajat hubungan aktivitas dari masing-masing stasiun kerja.

I Ruang penerimaan & pengiriman II Ruang penyimpanan &

material III Ruang penyimpanan

alat & perkakas

IV Ruang maintenance

V Ruang produksi (pabrikasi & perakitan)

VI Ruang ganti pakaian

VII Kantin

VIII Ruang administrasi I

II III

IV V

VI VII

VIII A

1, 2, 3 O 6 O 6 A 1, 2, 8

A 6 E 4 I 4 O 6

6 A 6

O 6

A 6 O

I

-U

-U

U

-U

U

-U

U

-U

-U E

4

O O

O E X

9 1, 4

4, 5 5

4, 5

-Derajat hubungan (atas)

Alasan penetapan derajat hubungan

(bawah)

Gambar 3.9. Peta hubungan aktivitas dalam sebuah industri manufaktur (Wignjosoebroto,

2009)

3.11 Program tata letak terkomputer

Analisa tata letak bisa dilakukan dengan komputer (Apple, 1990), beberapa paket komputer yang telah lama dikenal antara lain :

CRAFT,CORELAP, ALDEP dan PLANET.

3.12 WinQSB

WinQSB merupakan salah satu perangkat lunak (softwa re) simulasi berbasis windows yang digunakan untuk memodelkan dan menganalisis suatu sistem. WinQSB memeberikan solusi yang baik dalam perancangan layout.

3.17 Simulasi tata letak dengan WinQSB

Untuk proses iterasi dengan WinQSB disesuaikan dengan data materaial flow (MF). Dimana anaisa dengan WinQSB menggunakan data tambahan berupa data luas sub departemen berdasarkan luas mesin.

BAB IV

METODOLOGI PENELITIAN

4.1.Objek penelitian

Gambar 4.1 Proses pekerjaan Rumah Sakit Akademik UGM tahap I

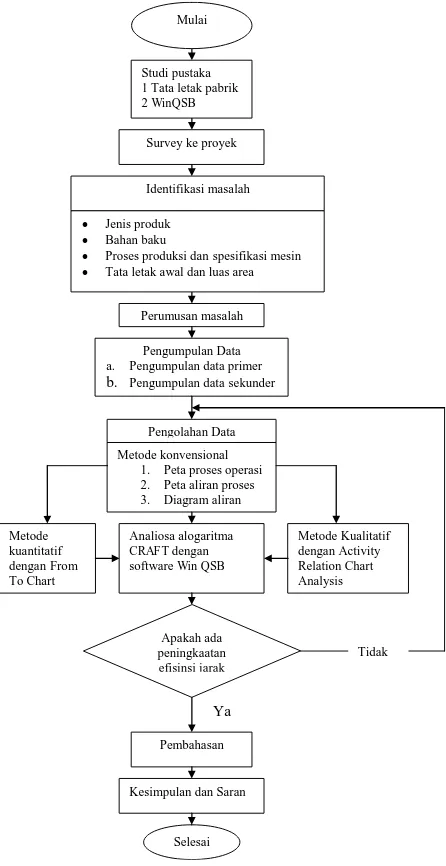

4.2.Diagram Alir Penelitian

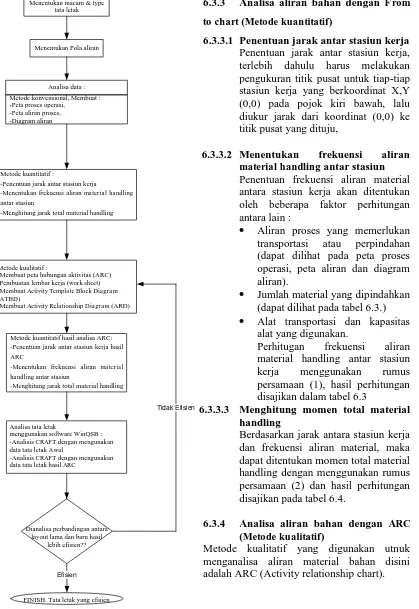

Untuk lebih jelasnya berikut ini adalah diagram alir dari penelitian yang dilakukan mulai dari tahap awal sampai tahap akhir, yang dapat dilihat pada gambar 4.1. dibawah :

Mulai

Studi pustaka 1 Tata letak pabrik 2 WinQSB

Survey ke proyek

Identifikasi masalah

Jenis produk

Bahan baku

Proses produksi dan spesifikasi mesin

Tata letak awal dan luas area

Perumusan masalah

Pengumpulan Data

a. Pengumpulan data primer

b. Pengumpulan data sekunder

Pengolahan Data

Metode konvensional 1. Peta proses operasi 2. Peta aliran proses

3. Diagram aliran

Metode kuantitatif dengan From To Chart

Analiosa alogaritma CRAFT dengan software Win QSB

Metode Kualitatif dengan Activity Relation Chart Analysis

Apakah ada peningkaatan efisinsi jarak

Tidak

Pembahasan

Kesimpulan dan Saran

Selesai Ya

Gambar 4.1 Diagram alir penelitian

BAB V

HASIL PENELITIAN

5.1 Gambaran Umum

kinerja operasional dan finansial rumah sakit yang baik dengan tetap mengedepankan fungsi sosial sebuah rumah sakit

Gambar 5.1 Pekerjaan gedung RS Akademik UGM tahap I yang baru mencapai 80%

5.5 Tata letak dan Fasilitas Proyek

Lahan yang dimiliki RSA UGM dengan luas total lahan 6086.86 m² (114,2 m x 53,3 m) hanya pada daerah penelitian yaitu gedung tahap I, dengan mengabaikan luas lahan untuk tahap II. Luas lahan di ukur dengan cara mengukur luasan melalui gambar site pla n yang dapat dilihat pada Gambar 5.4. yang terdiri dari 6 stasiun kerja.

Keterangan gambar : A1 : Gudang bahan baku

A2 : Area penumpukkan besi tulangan B1 : Bar bender 1

B2 : Bar cutter B3 : Bar bender 2 C : Bengkel kayu

D : Tempat perakitan tulangan dan casting balok

E1 : Tempat penumpukan balok E2 : Tempat penumpukan balok F : Tempat pekerjaan casting kolom G : Gedung RSA UGM

Tabel 5.3. Ukuran dan luas stasiun kerja pada proyek RSA UGM

No Kode Nama stasiun

kerja

Panjang

(m)

Lebar

(m)

Luas

(m2)

1 A1 Gudang bahan

baku 18 5 90

2 A2

Tempat penumpukkan

besi

16.5 4 66

3 B1 Bar bender 1 1 1 1

4 B2 Bar cutter 1 1 1

5 B3 Bar bender 2 1 1 1

6 C Bengkel kayu 5 3 15

7 D Tempat

casting balok 15 10 150

8 E1 Tempet delay

balok 1 15 15 225

9 E2 Tempat delay

balok 2 12 12 144

10 F Tempat

casting kolom 12 12 144

11 G Gedung RSA

UGM 94.2 16.8 1582.56

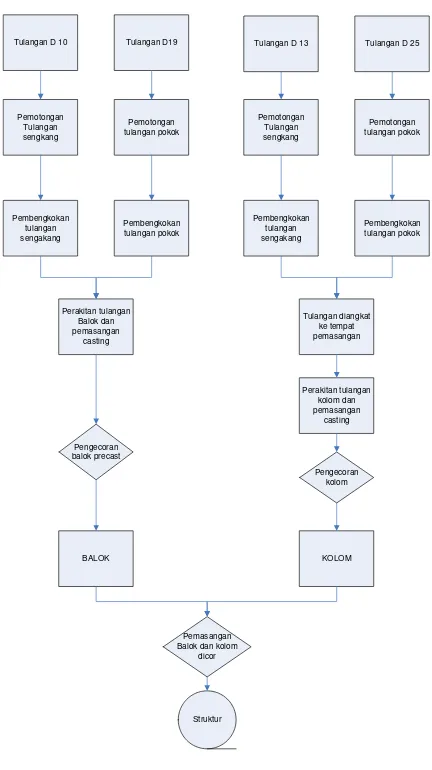

5.6 Pekerjaan balok dan kolom

Pemotongan Tulangan sengkang

Pembengkokan tulangan sengakang

Pemasangan Balok dan kolom

dicor Pemotongan tulangan pokok

Pembengkokan tulangan pokok Tulangan D 10

Pemotongan tulangan pokok

Pembengkokan tulangan pokok Pemotongan

Tulangan sengkang

Pembengkokan tulangan sengakang

Pengecoran balok precast Perakitan tulangan

Balok dan pemasangan

casting

Tulangan diangkat ke tempat pemasangan

Perakitan tulangan kolom dan pemasangan

casting

Struktur BALOK

Tulangan D19 Tulangan D 13 Tulangan D 25

KOLOM Pengecoran

kolom

Gambar 5.17. Proses produksi balok dan kolom hingga menjadi struktur beton

5.6.1 Pekerjaan Balok precast

Jenis balok yang digunakan pada pembangunan RSA UGM adalah balok precast yang terdiri dari beberapa type balok yang berbeda. Yang menjadi objek tinjauan disini adalah type balok precast B11, dengan jumlah balok yang akan digunakakn 24 buah, bentang balok 5.88m, tinggi 0.5m dan lebar 0.3m. balok terdiri dari beberpa elemen yaitu : tulangan dan beton. Tulangan yang dipakai pada balok precast type B11 adalah deform 19 dan deform 10. untuk lebih jelas dan detail balok B11 dapat dilihat pada gambar 5.15.

B11

Tumpuan Lapangan

300

500 300

500

Tulangan atas Tulangan samping

Tulangan bawah Sengkang

4 D 19 4 D 19

3 D 19 D 10 - 100

4 D 19 4 D 19 3 D 19

D 10 - 200

Gambar 5.15. Potongan detail tulangan Balok precast (B11)

5.6.2 Pekerjaan Kolom in situ

Kolom yang digunakan pada proyek RSA UGM adalah kolom jenis konvensional atau in situ dan yang menjadi tinjauan adalah type kolom K3 dengan jumlah kolom K3 yang akan digunakan 48 buah, ukuran kolom : tinggi 3.57m, ukuran kolom 0.7m x 0.4m. tulangan yang dipakai pada kolom adalah tulangan type deform dengan diameter 25 sebagai tulangan pokok dan diameter 13 sebagai tulangan geser / sengkang. Untuk detail potongan kolom dapat dilihat pada gambar 16

K3

400

700

8 D 25 D 13 – 100 ~ 200

5.8 Pengukuran waktu kerja

Pengukuran waktu kerja dalam penelitian ini ditinjau pada produksi balok precast B11 dan kolom in situ K3 mulai dari pekerjaan awal penulangan sampai pekerjaan tahap akhir menjadi balok dan kolom yang dinyatakan dalam satuan frekuensi, jarak dan waktu per harian, selama waktu penelitian

BAB VI

ANALISA DAN PEMBAHASAN

6.1.Tipe tata letak

Tipe tata letak fasilitas terdiri dari empat tipe yaitu : tata letak fasilitas berdasarkan aliran produksi (product layout), tata letak proses (process layout), tata letak material tetap (fixed product layout) dan tata letak grup (group technology layout). Dari hasil survey pada proyek RSA UGM metode pengaturan dan penempatan dari segala mesin serta peralatan produksi yang memiliki tipe/jenis sama digabung dalam satu departemen pengaturan tata letak fasilitas atau dengan kata lain semua mesin dan peralatan yang mempunyai ciri operasi yang sama akan dikelompokan bersama sesuai dengan proses atau fungsi. maka dapat disimpulkan tipe tata letak pada proyek pembangunan RSA UGM adalah tipe process layout.

6.2 Pola aliran

Berdasarkan hasil survey dan analisa yang telah disajikan pada gambar 6.6 dan gambar 6.7. dapat dilihat bahwa aliran pekerjaan balok maupun kolom aliran banyak sekali membentuk sudut ganjil dan tidak beraturan. dapat disimpulkan bahwa jenis pola aliran yang dipakai adalah pola aliran yang tidak beraturan dan membentuk sudut ganjil (odd angle)

6.3.2 Analisa aliran bahan dengan (Metode konvensional)

6.3.2.1 Peta proses operasi

Peta proses merupakan gambaran urutan produksi mulai dari pengerjaan bahan baku sampai produk jadi atau setengah jadi yang dilengkapi dengan informasi

yang dipermudah dengan di beri simbol-simbol dan berguna untuk mengontrol urutan dan jenis pekerjaan

6.3.2.2 Peta aliran proses

Peta aliran proses merupakan peta yang menggambarkan aktivitas produktif maupun tidak produktif yang terlihat dalam proses pelaksanaan kerja secara lengkap dengan lebih terperinci. Dengan peta aliran proses maka akan dapat diperoleh keuntungan atau perbaikan proses.

6.3.2.3 Diagram aliran

Menentukan macam & type tata letak

Menentukan Pola aliran

Analisa data : Metode konvensional, Membuat : -Peta proses operasi,

-Peta aliran proses, -Diagram aliran

Metode kuantitatif :

-Penentuan jarak antar stasiun kerja

-Menentukan frekuensi aliran material handling antar stasiun

-Menghitung jarak total material handling

Metode kualitatif :

-Membuat peta hubungan aktivitas (ARC) -Pembuatan lembar kerja (work sheet) -Membuat Activity Template Block Diagram (ATBD)

-Membuat Activity Relationship Diagram (ARD)

Metode kuantitatif hasil analisa ARC: -Penentuan jarak antar stasiun kerja hasil ARC

-Menentukan frekuensi aliran material handling antar stasiun

-Menghitung jarak total material handling

Analisa tata letak

menggunakan software WinQSB : -Analisis CRAFT dengan mengunakan data tata letak Awal

-Analisis CRAFT dengan mengunakan data tata letak hasil ARC

Dianalisa perbandingan antara layout lama dan baru hasil

lebih efisien??

Efisien

Tidak Efisien

FINISH. Tata letak yang efisien

Gambar 6.2. Flow chart urutan analisa tata letak

6.3.3 Analisa aliran bahan dengan F rom to chart (Metode kuantitatif)

6.3.3.1 Penentuan jarak antar stasiun kerja

Penentuan jarak antar stasiun kerja, terlebih dahulu harus melakukan pengukuran titik pusat untuk tiap-tiap stasiun kerja yang berkoordinat X,Y (0,0) pada pojok kiri bawah, lalu diukur jarak dari koordinat (0,0) ke titik pusat yang dituju,

6.3.3.2 Menentukan frekuensi aliran material handling antar stasiun

Penentuan frekuensi aliran material antara stasiun kerja akan ditentukan oleh beberapa faktor perhitungan antara lain :

Aliran proses yang memerlukan transportasi atau perpindahan (dapat dilihat pada peta proses operasi, peta aliran dan diagram aliran).

Jumlah material yang dipindahkan (dapat dilihat pada tabel 6.3.)

Alat transportasi dan kapasitas alat yang digunakan.

Perhitugan frekuensi aliran material handling antar stasiun kerja menggunakan rumus persamaan (1), hasil perhitungan disajikan dalam tabel 6.3

6.3.3.3 Menghitung momen total material handling

Berdasarkan jarak antara stasiun kerja dan frekuensi aliran material, maka dapat ditentukan momen total material handling dengan menggunakan rumus persamaan (2) dan hasil perhitungan disajikan pada tabel 6.4.

6.3.4 Analisa aliran bahan dengan ARC (Metode kualitatif)

Gudang bahan baku

Bar bender 1 Bar cutter

Bengkel kayu Bar bender 2

Tempat casting balok Tempat delay balok 1 Tempat delay balok 2 Tempat casting kolom Gedung RSA UGM

A E O X U I Mutlak Perlu Sangat Penting Penting Biasa Tidak perlu Tidak diharapkan 4,5,6 A 6 A A U U U U A U U U U U U U U U U U U U U U U 6 6 6 3,4,6 A -2,3,6 --

-Derajat hubungan kedekatan dalam kode huruf atau sandi

Kode

alasan Deskripsi alasan 1 Penggunaan catatan secara bersama

Menggunakan tenaga kerja yang sama Menggunakan space area yang sama Derajat kontak personel yang sering dilakukan Derajat kontak kertas kerja yang sering dilakukan Urutan aliran kerja

Melaksanakan kegiatan kerja yang sama Menggunakan peralatan kerja yang sama Kemungkinan adanya bau, ramai, dll 2 3 4 5 6 7 8 9

Area penumpukkan besi I A A A I I O I I I I O O I I U U U U A A

Gudang bahan baku

Bar bender 1 6 A Area penumpukkan besi

I I O

Petunjuk pembacaan peta Kotak ini menunjukkan

keterkaitan antara gudang bahan baku dan bar bender 1

Alasan keterkaitan atau ditunjukkan kode nomor

O O E E A I I A A A A A A -A 2,3,6 2,3,6

Gambar 6.10. Peta hubungan aktivitas

Membuat Activity Relationship Diagram (ARD)

Pembuatan activity relationship diagram (ARD) yang disajikan pada gambar 6.11 yang berguna untuk mengetahui aliran dan urutan pekerjaan pada tata letak baru berdasarkan keterkaitan kegiatan dengan metode hubungan keterkaitan yang diberi kode garis.

A1

E ; A ;-I : B1,B2,B3,

C,D,F,G O ; A2,E1,E2 X ;

-A2

A ; B2 E ;

-I ; B1,B3 O ; A1 X ;

-B1

A ; B2,D,F E ; GX ;

-I ; A1,A2 O ;

-B2

A ; A1,B1,B3 E ;

X ;

-I ; A1 O ; D

B3

A ; B2,D E ; GX ;

-I ; A1,A2 O ; F

C

A ; D,F E ; X ;

-I ; A1,E1,E2 O ;

-D

A ; B1,B3,C,E1

E ;

-I ; A1 O ; B2 X ;

-E1

A ; D,G E ;-I ; - O ; A1 X ;

-E2

A ; D,G E ;-I ; C O ; A1 X ;

-F

A ;

B1,C,G E ;

-I ; A1 O ; B3 X ;

-G

A ;E1,E2,F E ; B1,B3 X ;

-I ; A1 O ;

-Ketrerangan :

Urutan pekerjaan Kolom

Urutan pekerjaan Balok

6.3.4.2 Hasil tata letak berdasarkan ARC

G E2 F D C A1 Kantor E1

14m 3m 10m 2m

6m 3m 1

8m 53.3m Tower crane Mobile crane 3 0m 9 4.2 m 16.8m 4.5m 4.5m 6m 12m 12m 1 2m 1 2m 5m 4 .5 m 25m 7 .5 m 1 6.5 m 5m 1m 6 m 1m 15 m 9m 15 m 5m 6m 6m 6 m 6m 2.5m 3 0m 9 m 4 7 .1 m 8.4m 5 m 3 5m 5 m 1 14 .2 m 3m 20 m 6.2m 5 0 .7 m 62 .7m ` 5 m (0,0) X Y 1m 1 m 1m 1 m 1 m 4m B3 B2 B2 B1 8.25 m 2m A2

(8.4 , 47.1)

(43.3 , 92.2)

(27.3 , 72.3)

6.3.5 Analisa tata letak metode CRAF T menggunakan software WinQSB.

Analisa perancangan tata letak metode CRAFT dengan WinQSB bertujuan untuk mencari alternatif yang memberikan jarak yang paling efisien. Dimana data yang di olah menggunakan softwa re merupakan salah satu metode heuristic sehingga dalam pencarian alternatif yang baru dapat dilakukan dengan efisien alternatif layout yang dihasilkan oleh software WinQSB.

Peningkatan efisiensi tanpa menggunakan ARC sebesar :

Peningkatan efisiensi =

%

100

x etakawal

Momentatal

etakbaru Momentatal

etekawal

Momentatal

=

100

%

42

,

5755

40

,

5486

42

,

5755

x

= 4,67 %

6.4 Pembahasan

6.4.1 Pembahasan hasil pengolahan data

dengan metode konvensional

Hasil pengolahan data dengan metode ini dihasil kan 3 peta proses yaitu : peta proses operasi, peta aliran proses dan peta diagram aliran. Dari peta aliran proses yang menggambarkan aliran material dengan tata letak saat ini (awal) dapat dilihat produksi balok dan kolom termasuk type tata letak jenis process layout dan pola aliran material ini termasuk pola aliran odd angle, dimana ditunjukan dari peta diagram aliran yang tak

beraturan bentuknya dan membentuk sudut ganjil.

6.4.2 Pembahasan hasil pengolahan metode kualitatif dengan ARC

Pengolahan metode ini menghasilkan tata letakbaru yang berdasarkan hubungan kedekatan aktivitas sehingga didapat tata letak yang teratur dan aliran material bahan yang berurutan. Hasil tata letak berdasarkan ARC disajikan pada gambar 6.5 dan hasil olahan dengan CRAFT ditunjukkan pada lampiran 5. Tata letak hasil ARC ini tidak memberikan penurunan jarak material handlingnya. Penguranag jarak material handling dapat dihitung dengan membandingkan jarak hasil tata letak awal yang disajikan pada tabel 6.4 dengan tata letak hasil ARC yang disajikan pada tabel 6.7. Hasil perbandingan tata letak awal diperoleh penurunan total momen material handling pada tata letak hasil ARC yaitu : dari 1718,6m menjadi 1231,88m atau sebesar

Peningkatan efisiensi =

%

100

x etakawal

Momentatal

etakbaru Momentatal

etekawal

Momentatal

=

100

%

6

,

1718

88

,

1231

6

,

1718

x

= 28,32 %

6.4.3 Pembahasan hasil pengolahan CRAFT

metode kuantitatif dengan from to chart

Pada pembahasan ini merupakan pembuktian secara matematis mengenai kondisi layout saat ini dan layout hasil analisis. Dengan from to chart dapat diketahui peningkatan efisiensi jarak hasil analisis dibandingkan dengan jarak awal. Berdasarkan lampiran 4 Layout saat ini memiliki momen total 5755,42 dan layout hasil analisis bertdasarkan ARC yang memiliki momen total 3283,66 Sehingga peningkatan efisiensi adalah :

Peningkatan efisiensi =

%

100

x etakawal

Momentatal

etakbaru Momentatal

etekawal

Momentatal

=

100

%

42

,

5755

66

,

3283

42

,

5755

x

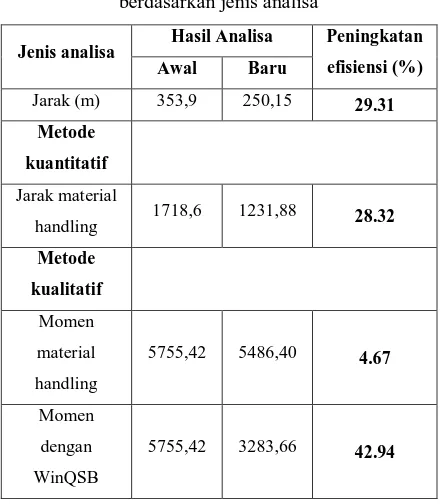

Tabel 6.10 Hasil analisa dan peningkatan efisiensi

berdasarkan jenis analisa

Jenis analisa Hasil Analisa Peningkatan efisiensi (%)

Awal Baru

Jarak (m) 353,9 250,15 29.31

Metode

kuantitatif

Jarak material

handling 1718,6 1231,88 28.32

Metode

kualitatif

Momen

material

handling

5755,42 5486,40 4.67

Momen

dengan

WinQSB

5755,42 3283,66 42.94

BAB VII

KESIMPULAN DAN SARAN

7.1

Kesimpulan

Dari hasil analisa dapat diketahui tipe tata letak fasilitas dan pola aliran bahan yang digunakan pada RSA UGM dikategorikan dalam jenis layout tipe process layout dan pola odd angle. Final layout yang dipilih berdasarkan peningkatan efisiensi terbesar adalah layout berdasarkan ARC yang menghasilkan total peningkatan efisiensi sebesar 28,32% dan derajat hubungan keterkaitan kegiatan yang lebih efektif.

Berdasarkan hasil analisa ARC laju aliran pada tata letak baru hasil analisa lebih teratur dibanding aliran pada tata letak awal awal, dengan sebagian besar laju aliran produk dan pola odd angle yang mengalami back tracking, sehingga dengan hasil analisa laju aliran masih tetap mengalami back tracking namun laju aliran dapat tertata dengan baik.

Berdasarkan analisa dengan metode kuantitatif atau perhitungan (from to chart) yang di optimalkan dengan

metode CRAFT menggunakan software WinQSB dan analisa metode kualitatif (teknik ARC) yaitu analisa berdasarkan derajad hubungan kedekatan aktivitas diperoleh alternatif baru untuk tata letak fasilitas dan aliran bahan pada proyek RSA UGM yang menghasilkan peningkatan efisiensi momen aliran bahan lebih kecil dibanding layout awal yaitu sebesar :

alternatif taat letak baru hasil metode kunatitatif yang di optimalkan dengan CRAFT : 42,94 %

Alternatif tata letak baru hasil metode kualitatif (teknik ARC) menghasilkan pertukaran departemen E2 dan departemen F, pertukaran departemen B3, menghasilkan pengurangan total momen material handling sebesar 28.32%

Berdasarkan analisa data di proyek RSA UGM dapat disimpulkan bahwa kajian tata letak hasil ARC dengan metode kualitatif merupakan tata letak yang paling baik, karena tata letak yang dihasilkan lebih efektif dan juga terjadi penururan total jarak tempuh material handlingnya walaupun tidak sebesar penurunan tata letak hasil metode kuantitatif. Alasan dipilih nya tata letak hasil nanalisa ARC karena hasil analisa dari software WinQSB peningkatan efisiensi jarak material handling lebih efisien namun tidak memperhatikan hubungan keterkaitan kerja berdasarakan urutan dan proses pekerjaan.

7.2 SARAN

Dari hasil perancangan ulang tata letak produksi pada proyek RSA UGM, maka dapat disarankan untuk :

Perlu di tinjau lagi tata letak dan pengaturannya agar lebih efisien dan efektif pada penempatan tata letak fasilitas proyek

Pada penelitian ini hanya dilakukan tinjauan pada balok dan kolom maka itu untuk ke depan diharapakan adanya penelitian yang lebih lengkap lagi dari pekerjaan awal samapi pekerjaan akhir serta memperhitungkan koefisien-koefisien yang mempengaruhi waktu pekerjaan.

Sebaiknya pada pengaturan tata letak jarak antar departemen jangan terlalu jauh dan aliran proses pekerjaan di atur sebaik mungkin agar jarak tempuh tidak terlalu jauh dan tidak banyak terjadi perpotongan lintasan.

Untuk analisa tata letak fasilitas dapat digunakan dua alternatif yaitu dengan metode manual (metode kuantitatif dan metode kulitatif) dan dengan menggunakan software WinQSB tetapi tetap memperhatikan keterkaitan antar pekerjaan, stasiun kerja, urutan dan proses pekerjaan untuk menghasilkan hasil analisa yang lebih efektif.

Untuk mencapai hasil tata letak yang lebih efektif mungkin pada proyek selanjutnya diharapkan dapat memperhitungkan duluan lokasi tata letak,fungsi,luas dan aliran proses pekerjaan yang berlangsung pada proyek itu agar tata letak fasilitas lebih efektif, efisien dan tidak banyak terjadi perpotongan lintasan dan back tracking.

Menganalisa luasan daerah yang akan dipakai untuk tempat letak fasilitas proyek agar dapat di analisa dan direncanakan terlebih dahulu lintasan kerja dan gang untuk mencapai tata letak yang efektif dan efisien.

Hasil perancangan ini bisa dijadikan pertimbangan usulan tata letak dan untuk perencanaan tata letak untuk proyek tahap selanjutnya dikemudian hari. yaitu berdasarkan metode kualitatif dengan teknik ARC atau dengan metode lain yang ada. Dimana tata letak yang dihasilkan lebih efektif dan efisien dibanding tata letak awal.

DAFTAR PUSTAKA

Anonim a. 2009.

http://people.brunel.ac.uk/~mostjjb/jebior/contents

hmtl. [12 Desember 2009]

Aditya, Erick. Perancangan Ulang Tata Letak

F asilitas pada PT. XYZ. Skripsi jurusan teknik

mesin dan industri FT UGM . 2009

Apple, James M. Tata Letak Pabrik dan

Pemindahan Bahan. Bandung : Penerbit ITB.

1990.

Belman, Frengky S. Analisa Waktu Baku Pada

Proyek RSA UGM. Skripsi jurusan teknik sipil dan

lingkungan FT UGM. 2010.

Djojowirono, Soegeng. Manajemen Konstruksi.

Yogyakarta : Biro penerbit KMTS FT UGM. 1991.

Hendrarto, M, Roni, K dan Toto, P. Modifikasi

Tata Letak Fasilitas Produksi Jamur Tiram (Studi

kasus pada Petani jamur cita lestari cisarua kab.

Bandung) Jurnal Teknotan, ISSN 1978-1067 Vol 1

no 3. 2009

Heragu, S S. 2006, F acilities Design Second

Edition, online book.

Anonim b. 2010.

http://books.google.co.id/books?id+GTwPZRNS-UC&pritsec./content=frontcover&dq=inauthor.%22 sunderesh+s.+heragu%22&cd=1#v=onepage&q=&f =false. Akses [27 April 2010].

Quesada ibarguen, V .M. & Vergara Schmalbach, J.

C. Analisis Cuantitavo con WinQSB. Universidad

de Cartagena. 2003

Sitanggang, Dameyantin. Perancangan Ulang Tata

Letak Menggunakan Travel Chart Pada Bagian

Produksi PT. CKUP. Skripsi jurusan teknik industri

FT USU. 2009

Wignjosoebroto, Sritomo. Tata Letak Pabrik dan

Pemindahan Bahan. Surabaya : Penerbit Guna