BAB II

TINJAUAN PUSTAKA

2.1. Mesin Mixer

Mesin mixer merupakan salah satu dari berbagai jenis mesin yang digunakan untuk mencampur berbagai jenis material, penggunaannya di bidang industri maupunpenelitian. Seperti penggunaan mesin mixer internal atau dua buah rol pada proses pembuatan komposit yang masih bisa menimbulkan resiko degradasi terhadap komposit itu sendiri, namun hal ini dapat diperbaiki dengan dengan melakukan metode melt-mixing pada material.

Proses pencampuran dua atau lebih material sangat dipengaruhi oleh beberapa parameter proses seperti kecepatan pengadukan,komposisi maupun temperatur. Kualitas pencampuran jika menggunakan metode yang lama diukur karakteristik fisis campuran seperti densitas, berat rata-rata partikel dan ukuran masing-masing komponen dapat digunakan untuk mengukur seberapa random campuran.yang melakukan simulasi perubahan kualitas campuran selama proses

mixing menyatakan bahwa pada sistem butiran terlihat jumlah butiran yang

paling banyak memperlihatkan kualitas campuran yang kurang baik bila dibandingkan dengan jumlah komponen yang lebih sedikit.

Kecepatan sebagai salah satu parameter pengadukan akan mempengaruhi sifat mekanik material seperti pada Agar gel yang berasal dari polysacarida kecepatan pengadukan akan mempengaruhi porositas dan terbentuknya gelembung udara, pada material ini kecepatan pengadukan tinggi lebih disukai karena akan menghasilkan modulus yang lebih tinggi. Selain kecepatan pengadukan pada beberapa material seperti concrete memperlihatkan bahwa waktu pengadukan akan yang lebih lama mengakibatkan penurunan terhadap kekuatan kompresi material [15].

Mixer merupakan salah satu alat pencampur dalam sistem emulsi

sehingga menghasilkan suatu dispersi yang seragam atau homogen. Terdapat dua jenis mixer yang berdasarkan jumlah propeler-nya (turbin), yaitu mixer

dengan satu propeller dan mixer dengan dua proeiller. Mixer dengan satu

rendah. Sedangkan mixer dengan dua propiller umumnya diigunakan pada cairan dengan viskositas tinggi. Hal ini karena satu propeller tidak mampu mensirkulasikan keseluruhan massa dari bahan pencampur (emulsi), selain itu ketinggi emulsi bervariasi dari waktu ke waktu [15].

2.2. Pengertian pencampuran

Pencampuran (mixing) adalah proses yang menyebabkan tercampurnya b ahan ke bahan lain dimana bahan tersebut terpisah dalam fasa yang berbeda.Dala m kimia, suatu pencampuran (mixing) adalah sebuah zat yang dibuat dengan meng gabungkan dua zat atau lebih yang berbeda tanpa reaksi kimia yang terjadi,sement ara tidak ada perubahan fisik dalam suatu pencampuran, sifat kimia suatu pencam puran seperti titik lelehnya dapat menyimpang dari komponennya. Pencampuran d apat dipisahkan menjadi komponen aslinya secara mekanis. Pencampuran dapat b ersifat homogen atau heterogen [15].

Tujuan dari proses pencampuran yaitu mengurangi ketidaksamaan atau ketidakrataan dalam komposisi, temperature atau sifat-sifat lain yang terdapat dalam suatu bahan atau terjadinya homogenisasi, kebersamaan dalam setiap titik dalam pencampuran. Dampak dari hasil pencampuran adalah terjadinya homogenitas, kebersamaan dalam setiap titik dalam pencampuran. Dampak dari hasil pencampuran adalah terjadinya keadaan serba sama, terjadinya reaksi kimia, terjadinya perpindahan panas, dan perpindahan massa. Dan dampak tersebut merupakan tujuan akhir dari suatu proses pencampuran.Dalam praktek, operasi mixing hampir selalu mempunyai multi fungsi yaitu ketika proses dilakukan di dalam tangki berpengaduk mekanis, pengaduk menjalankan banyak tugas, sebagai contoh dalam tangki kristalisasi harus memperhatikan bulk blending, heat

transferdan suspense kristal [12].

2.2.1 Jenis-jenis pencampuran

Adapun jenis-jenis proses pencampuran yang di gunakan dalam proses mixing adalah sebagai berikut:

1. Pencampuran bahan padat-padat

Pencampuran dua atau lebih dari bahan padat banyak dijumpai yang akan menghasilkan produk komersial industri kimia. Contohnya

Pencampuran bahan pewarna dengan bahan pewarna lainnya atau dengan bahan penolong untuk menghasilkan nuansa warna tertentu atau warna yang cemerlang. Alat yang digunakan untuk pencampuran bahan padat dengan padat dapat berupa bejana yang berputar, atau bejana-bejana berkedudukan tetap tapi mempunyai perlengkapan pencampur yang berputar, ataupun pneumatik [11].

2. Pencampuran bahan cair-gas

Untuk proses kimia dan fisika tertentu gas harus dimasukkan ke dalam cairan, artinya cairan dicampur secara sempurna dengan bahan-bahan berbentuk gas. Contohnya Proses hidrogenasi, khorinasi dan fosfogensi, Oksidasi cairan oleh udara (fermentasi, memasukkan udara kedalam lumpur dalam instalasi penjernih biologis).

3. Pencampuran bahan cair-padat

Pada persiapan atau pelaksaan proses kimia dan fisika serta juga pada pembuatan produk akhir komersial, seringkali cairan harus dicampur dengan bahan padat. Pencampuran cairan dengan padatan akan menghasilkan suspensi. Tetapi bila kelarutan padatan dalam cairan tersebut cukup besar akan terbentuk larutan. Pelarutan adalah suatu proses mencampurkan bahan padat kedalam cairan [14].

2.2.2 Jenis-jenis peralatan pencampuran

Adapun jenis-jenis proses pencampuran yang di gunakan dalam proses mixing [15] adalah sebagai berikut:

1. Dry blending

terdiri dari palung horisontal berbentuk U dan agitator yang terbuat dari inner dan outer helical ribbon yang menggerakkan bahan pada arah yang berlawanan. Desain blender ini sangat efisien dan efektif untuk pencampuran kering seperti pencampuran cake dan muffin, tepung, sereal, teh, kopi dan campuran minuman lain termasuk minuman coklat dan minuman berenergi. Ketika produk makanan pencampuran kering, sejumlah sedikit cairan ditambahkan ke padatan dengan tujuan untuk melapisi atau mengabsorbsi warna, pembumbuan, minyak dan cairan

tambahan lainnya. Bahan cair ditambahkan melalui charge port pada cover atau spray nozzle untuk aplikasi kritis.lihat pada Gambar 2.1 berikut :

Gambar 2.1 Dry blending [15]

2. High shear mixer

Menggunakan pemasangan rotor atau stator yang membangkitkan kebutuhan shear yang kuat untuk bahan padat murni dalam persiapan dressing, saus dan pasta. Jenis alat ini juga digunakan dalam industri makanan untuk produksi larutan sirup, emulsi dan dispersi minuman.lihat pada gambar 2.2 berikut:

3. Ultra high shear mixing

Mempunyai kecepatan putar sampai 18000 ft/s, ultra-high shear mixer ideal untuk emulsi dan dispersi yang membutuhkan homogenizer. Aplikasinya antara lain pada saus, bumbu, dressing, konsentrat jus dan emulsi bumbu.lihat pada gambar 2.3 berikut:

Gambar 2.3 Ultra high shear mixing [15]

4. High viscosity batch mixing

Menggunakan dual shaft dan triple shaft mixer dan digunakan pada industri makanan pada proses batch dari aplikasi dari viskositas sedang sampai viskositas tinggi seperti sirup permen, minuman,

nutraceutical, saus, pasta, mentega kacang, dan lain-lain.lihat pada

gambar 2.4 berikut :

5. Double planetary mixing

Ketika viskositas produk terus naik, sistem mixing multi agitator akan secepatnya menghasilkan aliran yang dapat dikarakterisasi oleh anchor atau dengan zona suhu tunggi dekat disperser dan pemasangan rotor atau stator. Aplikasi makanan lainnya yang diproses melalui

double planetary mixer termasuk sirup, gel, makanan hewan, permen,

dan formula viskos lainnya.lihat pada gambar 2.5 berikut :

Gambar 2.5 Double planetary mixing [15]

2.3. Elemen Pemanas

Elemen pemanas listrik merupakan mesin yang mengubah energi listrik menjadi energi panas melalui proses Joule Heating. Prinsip kerja elemen panas adalah arus listrik yang mengalir pada elemen menjumpai resistansinya, sehingga menghasilkan panas pada elemen. Pembuatan elemen pemanas harus memenuhi beberapa persyaratan antara lain :

a. Harus tahan lama pada suhu yang dikehendaki, Sifat mekanisnya harus kuat pada suhu yang dikehendaki, Koefisien muai harus kecil, sehingga perubahan bentuknya pada suhu yang dikehendaki tidak terlalu besar, Tahanan jenisnya harus tinggi, Koefisien suhunya

Jenis elemen pemanas yang digunakan pada penelitian ini adalah elemen pemanas listrik bentuk lanjut yang merupakan elemen pemanas dari bentuk dasar yang dilapisi oleh pipa atau lembaran plat logam dengan maksud sebagai penyesuaian terhadap penggunaan dari elemen pemanas tersebut. Trip heater adalah elemen pemanas yang terbuat dari kumparan kawat/pita bertahanan listrik tinggi yang kemudian dilapisi oleh isolator tahan panas dan pada bagian luar dilapisi oleh plat logam berbahan kuningan,aluminium ataupun stainless steel yang kemudian dibentuk menjadi lempengan heater berbentuk strepe [17] Adapun salah satu bentuk dari elemen pemanas tersebut diperlihatkan pada gambar 2.6 berikut :

Gambar 2.6 Elemen Pemanas Pada Mesin Mixer 2.4. Pengertian Plastik

Plastik adalah nama golongan zat-zat polimer tinggi buatan seperti polstirene, poletilena polvinil, cloroda, fenolformaldehina, urea formaldehina, seluloid, dan lain-lain.Kata plastik berasal dari bahasa Yunani plastikos yang berarti dapat dibentuk menjadi ukuran yang berbeda-beda. Sejarah plastik berlangsung sangat singkat jika dibandingkan dengan sejarah kayu dan logam. Plastik tidak akan ditemukan dibawah tanah ataupun melalui panggilan tanah. Plastik terbuat dari bahan kimiawi seperti karbon, silicon, hidrogen, nitrogen, oksigen, dan klorida. Kombinasi yang sangat berbeda dari bahan kimia ini akan menghasilkan berbagai jenis plastik yang berbeda pula [20].

Salah satu eksperimen pertama kali dalam membuat plastik sintetis berlangsung sekitar tahun 1835 dimana seorang ahli kimia perancis, Regnault, menyebabkan sejenis bahan kimia yang disebut vinyl chloride yang berubah

menjadi bubuk berwarna putih, namun bahan tersebut tidak berkembang secara komersial hampir selama satu abad. Alasan utama keterlambatan ini adalah memasuki abad ke-20, sangat mustahil untuk memperoleh bahan-bahan metel dalam kualitas yang memadai yang diperlukan untuk industri tersebut. Selanjutnya tahun 1862, Alexander Parkes menunjukkan pembuatan plastik kepada masyarakat umum. Bahan tersebut dinamakan Parkesine. Alexander Parekes menyatakan bahan baru ini dapat digunakan seperti halnya penggunaan karet, namun dapat dibeli dengan harga yang lebih murah.

2.4.1 Karakteristik Plastik

Adapun Karakteristik plastik adalah sebagai berikut [20].

a. Densitas. Plastik yang berbeda memiliki tingkat kepadatan yang berbeda, namun semuanya lebih ringan daripada sebagian besar jenis bahan lainnya.

b. Ketahanan. Sebagian besar plastik bersifat tahan lama (awet) dalam berbagai situasi. Sebagian diantaranya dapat mengalami penurunan (hancur) setelah terkena terik sinar matahari dalam waktu lama, sebagian besar jenis plastik tahan terhadap tahan kimia.

c. Penghantar listrik. Plastik merupakan penghantar listrik yang sangat rendah sehingga dapat digunakan sebagai penyekat listrik.

d. Penghantar panas. Plastik digunakan sebagai penghambat panas karena memiliki daya penghantar panas sangat rendah.

e. Daya benturan. Plastik mengandung daya benturan seperti kekerasan yang terkandung dalan bahan logam.

2.4.2 Bahan Dasar Pembuatan Plastik

Adapun Bahan dasar yang di gunakan dalam pembuatan plastik adalah sebagai berikut:

1. Termoplastik

Thermoplastik merupakan jenis plastik yang dapat didaur ulang, yaitu dapat dicairkan dan dialirkan bila dipanasi sehingga dapat dibentuk

atau membeku kembali bila pemanasnya dihentikan. Bahan-bahan yang termasuk thermoplastik antara lain [8].

a. polysterene (PS)

Jenis : General Purpose (GP-PS), High impact (HI-PS) dan

Expandable Foam.

Bentuk bahan : Butiran (Granular).

Sifat-sifat umum: Murah,Mudah diolah,Tahan terhadap bahan kimia,Menjadi lembek dengan bahan hydrocarbon,Bening, Berdaya guna

Aplikasi :

General purpose: untuk botol, kemasan stoples, lampu Kristal

kotak kaset, tutup botol, wadah produk, lembaran, mainan anak-anak, dsb.

High Impact: untuk kabinet TV, radio, lemari es, mesin cuci,

gantungan baju, alat elektronika, rumah pita kaset, dsb.

Expandable Foam : untuk busa pelapis sebagai peredam benturan

untuk produk yang dikemas dalam kotak (misal TV, radio, alat ukur dsb).

b. polyethylene (PE)

Jenis : plastik polyethelene memiliki 2 jenis utama, yaitu LDPE (Low Density Polyethylene) dan HDPE (hight density

polyethylene). Bentuk bahan : Butiran.

Sifat-sifat umum : Daya tahan kimianya sangat baik,Faktor tenaga yang rendah,Ketahanan mekanikal yang rendah,Daya tahan kelembaban uap yang tangguh dan sangat luwes.

Aplikasi :

Film dan lembaran untuk kemasan, insulasi kawat dan kabel, pipa, lapisan, cetakan, mainan anak-anak dan alat-alat rumah tangga.

c. Polyprophylene (PP)

Polypropylene merupakan plastik polymer yang mudah dibentuk

ketika panas, rumus molekulnya adalah (-CHCH3-CH2-)n.” PP sendiri memiliki sifat yang tahan terhadap bahan kimia atau

Chemical Resistance namun ketahuan pukul atau Impact Strengh

rendah, transparan dan memiliki titik leleh 165°C.

Sifat-sifat : Tanpa bau dan warna,Tahan panas,Keras permukaan yang sangat baik,Sangat tahan kimia,Sifat elektrikal yang baik Aplikasi :Alat-alat rumah tangga, kesehatan, mainan anak-anak, komponen elektronika, tabung dan pipa, serat dan filamen.

d. polymethil metacrylate (PMMA atau Acrylik) Bentuk bahan: Butiran dan cairan.

Sifat-sifat: Bening Kristal,Unggul terhadap pengaruh cuaca, Cukup tahan terhadap kimia,Tahan benturan,Memiliki daya lentur yang baik,Tahan ultraviolet

Aplikasi:

Panel-panel dekorasi dan bangunan, kubah, sistem lensa otomatis, ubin berkilat, jendela, tirai, papan nama/tanda, pembalut dan perekat elastomer.

Kebanyakan plastik mempunyai karakteristik tertentu ketika terkena panas. Karakteristik-karakteristik tersebut adalah mudah terbakar, warna dan sifat api, ada dan tidak adanya asap, perilaku meleleh (misalnya menetes atau membengkak), dan bau.

2. Termosetting plastik

Plastik Thermosetting adalah Plastik yang melunak bila dipanaskan dan dapat dibentuk, tapi mengeras secara permanen. Mereka akan hangus / hancur bila dipanaskan. Kebanyakan material komposit

resin dan plastik thermosetting berwujud cair. Kekurangan dan Kelebihan Plastik Thermosetting Plastik ini memiliki tahanan terhadap serangan zat kimia yang baik meskipun berada pada lingkungan ekstrim. Namun plastic thermosetting ini tidak dapat dibentuk kembali. Contoh Plastik Thermosetting adalah polyester, formaldehyde-based plastics, dan Bakelite [6].

3. Elastomer

Elastomer , atau bahan karet, mempunyai struktur cross-linked

longgar. Jenis struktur rantai menyebabkan elastomer untuk memiliki memori atau ruang. Biasanya, sekitar 1 dalam 100 molekul adalah

cross-linked rata-rata. Ketika jumlah rata-rata lintas-link meningkat

menjadi sekitar 1 dari 30 materi menjadi lebih kaku dan rapuh. Alam dan karet sintetis kedua contoh umum elastomer. Kekurangan dan kelebihan elastomer Karet dapat mengalami deformasi elastis jumlah besar bila gaya diterapkan kepada mereka dan dapat kembali ke bentuk asli mereka (atau hampir ) bila gaya dilepaskan. Contoh

elastomer dan aplikasinya Contoh daripada elastomer ialah polyisoprena, polybutadiene, polychloroprena. Kebanyakan elastomer

di aplikasikan pada roda kendaraan (tires),Oil seal dan lain-lain [6].

2.4.3 Keuntungan dan kelemahan bahan plastik 1. Keuntungan Plastik

1. Jenis plastik sangat beragam jadi mudah didapat serta memiliki harga relatif lebih murah

2. Plastik bersifat tahan lama (awet) dalam berbagai situasi sehingga dapat disimpan dan bertahan dalam waktu yang lama

3. Untuk menghindari demakin banyaknya sampah plastik yang tidak dapat terurai maka diwujudkan dengan memanfaatkan gelas plastik yang sudah tidak terpakai agar gelas plastik sampah menjadi bahan yang lebih berguna.

2. Kelemahan Plastik

Kelemahan bahan plastik yaitu tahan terhadap panas, sehingga untuk pembuatan busana bahan plastik tidak memerlukan penyetrikaan atau pengepresan, sesuai sifat plastik yaitu memiliki daya penghantar panas yang sangat rendah. Jadi sebisa mungkin jauhkan dari segala sesuatu yang memerlukan panas karena dapat meleleh

2.5 Alumunium

Aluminium pertama kali ditemukan oleh Sir Humphrey Davy ada tahun 1809 sebagai suatu unsur dan pertama kali direduksi sebagai logam oleh H. C. Oersted pada tahun 1825. Secara Industri tahun 1886, Paul Heroul di Prancis dan C. M. Hall di Amerika Serikat secara terpisah telah memperoleh logam aluminium dari alumina dengan cara elektrolisa dari garam yang terfusi. Penggunaan aluminium sebagai logam setiap tahunnya adalah pada urutan yang kedua setelah baja dan besi, yang tertinggi diantara logam non ferro.Dalam keadaan murni, aluminium memang terlalu lunak dan kekuatannya rendah, dan untuk itu aluminium perlu dipadu dengan logam lain agar sifat dari aluminium menjadi lebih baik. Sedangkan logam yang biasanya digunakan sebagai unsur paduan dari aluminium adalah : tembaga (Cu), silicon (Si), magnesium (Mg), mangan (Mn), seng (Zn), besi (Fe), dan sebagainya. Penambahan unsur tembaga terhadap aluminium akan membentuk senyawa kimia, sehingga kekuatan mekanisnya akan meningkat [19].

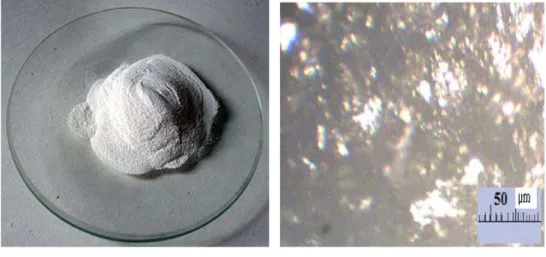

Aluminium bertindak sebagai konduktor yang sangat baik listrik dan panas, tetapi non-magnetik. Ketika aluminium terkena udara, lapisan tipis aluminium oksida terbentuk pada permukaan logam. Hal ini untuk mencegah korosi dan berkarat.Karakteristik penting lainnya dari aluminium termasuk kepadatan rendah (yang hanya sekitar tiga kali lipat dari air), daktilitas (yang memungkinkan untuk ditarik ke dalam kawat), dan kelenturan (yang berarti dapat dengan mudah dibentuk menjadi lembaran tipis). gambar 2.7 serbuk dari alumunium dan foto mikro nya sebagai berikut.

Gambar 2.7 Serbuk alumunium dan foto mikro

2.5.1 Sifat fisik aluminium

Berikut ini merupakan tabel dari sifat fisik alumunium [19] lihat pada tabel 2.1 berikut:

Nama, Simbol, dan Nomor Aluminium, Al, 13 Sifat Fisik

Wujud Padat

Massa jenis 2,70 gram/cm3

Massa jenis pada wujud cair 2,375 gram/cm3

Titik lebur 933,47 K, 660,32 oC, 1220,58 oF Titik didih 2792 K, 2519 oC, 4566 oF Kalor jenis (25 oC) 24,2 J/mol K

Resistansi listrik (20 oC) 28.2 nΩ m Konduktivitas termal (300 K) 237 W/m K Pemuaian termal (25 oC) 23.1 µm/m K

Modulus Young 70 Gpa

Modulus geser 26 Gpa

Poisson ratio 0,35

Kekerasan skala Mohs 2,75 Kekerasan skala Vickers 167 Mpa

Kekerasan skala Brinnel 245 Mpa

2.5.2 Sifat Mekanik Aluminium

Sifat mekanik bahan aluminium murni dan aluminium paduan dipengaruhi oleh konsentrasi bahan dan perlakuan yang diberikan terhadap bahan tersebut.Aluminium terkenal sebagai bahan yang tahan terhadap korosi. Hal ini disebabkan oleh fenomena pasivasi, yaitu proses pembentukan lapisan aluminium oksida di permukaan logam aluminium segera setelah logam terpapar oleh udara bebas. Lapisan aluminium oksida ini mencegah terjadinya oksidasi lebih jauh. Namun, pasivasi dapat terjadi lebih lambat jika dipadukan dengan logam yang bersifat lebih katodik, karena dapat mencegah oksidasi aluminium [19].

2.5.3 Kekuatan tensil

Kekuatan tensil adalah besar tegangan yang didapatkan ketika dilakukan pengujian tensil. Kekuatan tensil ditunjukkan oleh nilai tertinggi dari tegangan pada kurva tegangan-regangan hasil pengujian, dan biasanya terjadi ketika terjadinya necking. Kekuatan tensil bukanlah ukuran kekuatan yang sebenarnya dapat terjadi di lapangan, namun dapat dijadikan sebagai suatu acuan terhadap kekuatan bahan. Kekuatan tensil pada aluminium murni pada berbagai perlakuan umumnya sangat rendah, yaitu sekitar 90 MPa, sehingga untuk penggunaan yang memerlukan kekuatan tensil yang tinggi, aluminium perlu dipadukan. Dengan dipadukan dengan logam lain, ditambah dengan berbagai perlakuan termal, aluminium paduan akan memiliki kekuatan tensil hingga 580 Mpa [19].

2.5.4 Kekerasan

Kekerasan gabungan dari berbagai sifat yang terdapat dalam suatu bahan yang mencegah terjadinya suatu deformasi terhadap bahan tersebut ketika diaplikasikan suatu gaya. Kekerasan suatu bahan dipengaruhi oleh elastisitas, plastisitas, viskoelastisitas, kekuatan tensil, ductility, dan sebagainya. Kekerasan dapat diuji dan diukur dengan berbagai metode. Yang paling umum adalah metode Brinnel, Vickers, Mohs, dan Rokwell.

Kekerasan bahan aluminium murni sangatlah kecil, yaitu sekitar 65 skala Brinnel, sehingga dengan sedikit gaya saja dapat mengubah bentuk logam. Untuk kebutuhan aplikasi yang membutuhkan kekerasan, aluminium perlu dipadukan dengan logam lain dan/atau diberi perlakuan termal atau fisik. Aluminium dengan 4,4% Cu dan diperlakukan

quenching, lalu disimpan pada temperatur tinggi dapat memiliki tingkat

kekerasan Brinnel sebesar 135 [19]. 2.5.5 Ductility

Ductility didefinisikan sebagai sifat mekanis dari suatu bahan untuk

menerangkan seberapa jauh bahan dapat diubah bentuknya secara plastis tanpa terjadinya retakan. Dalam suatu pengujian tensil, ductility ditunjukkan dengan bentuk neckingnya; material dengan ductility yang tinggi akan mengalami necking yang sangat sempit, sedangkan bahan yang memiliki ductility rendah, hampir tidak mengalami necking. Sedangkan dalam hasil pengujian tensil, ductility diukur dengan skala yang disebut elongasi. Elongasi adalah seberapa besar pertambahan panjang suatu bahan ketika dilakukan uji kekuatan tensil. Elongasi ditulis dalam persentase pertambahan panjang per panjang awal bahan yang diujikan.Aluminium murni memiliki ductility yang tinggi. Aluminium paduan memiliki ductility yang bervariasi, tergantung konsentrasi paduannya, namun pada umumnya memiliki ductility yang lebih rendah dari pada aluminium murni, karena ductility berbanding terbalik dengan kekuatan tensil, serta hampir semua aluminum paduan memiliki kekuatan tensil yang lebih tinggi dari pada aluminium murni [15].

2.6 Karakteristik

Karakterisasi dilakukan untuk mengetahui dan menganalisa campuran polimer. Karakterisasi yang dilakukan berupa uji tarik (Tegangan, Regangan, Modulus elastisitas) [19].

2.6.1 Tegangan (Stress)

Tegangan tarik adalah salah satu sifat dasar dari bahan polimer yang terpenting dan sering digunakan untuk karakteristik untuk suatu bahan polimer. Tegangan atau kekuatan tarik suatu bahan merupakan besarnya

beban maksimum (Fmaks) yang digunakan untuk memutuskan spesimen.

Tegangan (stress) didefinisikan sebagai perbandingan antara gaya yang bekerja pada benda dengan luas penampang benda. Secara matematis dituliskan:

σ

max=

𝐹𝐹𝑚𝑚𝑚𝑚𝑚𝑚𝐴𝐴0 ………. (1.1)

Ket :

σ = Kekutan Tarik (MPa) F = Beban Maksimum (N/mm2) ∆0 = Luas penampang awal (mm2)

Bila suatu bahan dikenakan beban tarik yang disebut tegangan (gaya persatuan luas), maka bahan akan mengalami perpanjangan (regangan). Kurva tegangan terhadap regangan merupakan gambaran karakteristik dari sifat mekanik suatu bahan. Berikut adalah grafik hubungan tegangan-regangan yang diperlihatkan pada gambar 2.8 berikut :

Gambar 2.8 Grafik Hubungan Tegangan-Regangan [19]

Grafik tegangan regangan merupakan gambaran karakteristik suatu bahan yang mengalami tarikan. Jika suatu spesimen yang akan digunakan untuk

diizinkan tidak boleh melebihi dari batas proposionalnya yakni: pada saat terjadinya mulur/luluh. Batas proporsional ini disebut juga dengan batas elastisitas yang artinya apabila spesimen di tarik maka akan mengalami pertambahan panjang, jika beban dilepaskan pada batas elastisitas ini maka sepesiemen akan kembali kekeadaan semula.

2.6.2 Regangan (Strain)

Regangan (strain) didefinisikan sebagai perbandingan antara penambahan panjang benda terhadap panjang mula-mula. Pertambahan panjang yang terjadi akibat perlakuan yang diberikan pada sampel sehingga pertambahan panjang sampel setiap satuan. Regangan dirumuskan sebagai berikut:

ε =

∆𝐿𝐿𝐿𝐿 0...(1.2) Ket : ε = regangan (elongation) ΔL = pertambahan panjang (mm) L0 = panjang awal (mm)2.7 Autodesk Simulation Moldflow adviser

Autodesk simlation moldflow merupakan software yang digunakan untuk

melakukan simulasi proses injeksi pada proses plastic injection molding. Autodesk

simlation moldflow merupakan salah satu cabang dari perusahaan Autodesk Inc. Moldflow pertama kali didirikan pada tahun 1978 ole Colin Austin di Melbourne,

Australia.Autodesk Moldflow mempunyai dua software utama yaitu Moldflow

plastic insight dan Moldflow Plastic adviser.

Moldflow plastic adviser mempunyai fitur analisis terhadap proses

injection molding yaitu Moldflow part adviser dan Moldflow mold adviser.

Moldflow part adviser digunakan untuk melakukan analisa pada satu bagian dari

benda yang akan diinjeksi sedangkan moldflow mold adviser digunakan untuk melakukan analisa terhadap semua sistem yang berhubungan dengan proses injeksi.

Autodesk simulation moldflow membantu para engineer untuk melakukan

analisa dan simulasi agar mendapatkan hasil injeksi yang paling optimal.

Moldflow dikhususkan untuk dunia industri plastic molding [5].

2.7.1 Analisis Autodesk Simulation Moldflow adviser

Autodesk Moldflow adviser memiliki kemampuan untuk analisa proses plastic injection molding. Pada penelitian ini jenis material yang di gunakan yaitu

jenis material polypropylene pada temperatur 1600C, Kemampuan analisis yang dapat dilakukan Autodesk Moldflow Adviser antara lain ialah:

1. Fill Time Analysis 2. Air traps

![Gambar 2.3 Ultra high shear mixing [15]](https://thumb-ap.123doks.com/thumbv2/123dok/4781678.3439202/6.892.361.575.279.579/gambar-ultra-high-shear-mixing.webp)

![Gambar 2.5 Double planetary mixing [15]](https://thumb-ap.123doks.com/thumbv2/123dok/4781678.3439202/7.892.378.563.389.656/gambar-double-planetary-mixing.webp)

![Gambar 2.8 Grafik Hubungan Tegangan-Regangan [19]](https://thumb-ap.123doks.com/thumbv2/123dok/4781678.3439202/17.892.201.729.702.974/gambar-grafik-hubungan-tegangan-regangan.webp)