7

BAB II

TINJAUAN PUSTAKA

2.1 Pengelasan

Las (welding) merupakan suatu cara untuk menyambung benda padat dengan jalan mencairkannya melalui pemanasan (Iswanto & Himarosa, 2017). Pengelasan juga dapat diartikan sebagai suatu proses penyambungan pada dua bahan logam sampai titik rekristalisasi logam, dengan atau tanpa menggunakan bahan tambahan dan menggunakan energi panas sebagai pencair bahan yang dilas (Bakhori, 2017).

Pengelasan tidak hanya memanaskan dua bagian benda hingga mencair dan membiarkan membeku kembali, tetapi membuat lasan yang utuh dengan cara memberikan bahan tambah atau elektroda pada waktu dipanaskan sehingga mempunyai kekuatan sesuai dengan mutu. Berdasarkan definisi dari Deutche Industrie Normen (DIN), las adalah ikatan metalurgi pada sambungan logam atau logam paduan yang dilaksanakan dalam keadaan lumer atau cair. Sehingga las (welding) dapat diartikan sebagai suatu teknik menyambungkan logam dengan cara mencairkan sebagian logam induk dan logam pengisi dengan atau tanpa logam penambah dan menghasilkan logam kontinue.

Salah satu fungsi dari pengelasan adalah sebagai penyambung dua komponen yang berbahan logam, sebagai media atau alat pemotongan(Prastita & Yunus, 2014).

Dimana pada penyambung dua komponen yang berbahan logam, beberapa faktor yang diperhatikan dalam proses pengelasan adalah prosedur pengelasan, yaitu suatu perencanaan pelaksanaan penelitian yang meliputi cara pembuatan konstruksi las yan

sesuai rencana dan spesifikasi dengan menentukan semua hal yang diperlukan dalam pelaksanaan tersebut. Selanjutnya faktor produksi pengelasan yang meliputi jadwal pembuatan, proses pembuatan, alat dan bahan yang dibutuhkan, proses pengelasan, persiapan pengelasan (meliputi: pemilihan mesin las, penunjukan juru las, pemilihan elektroda, penggunaan jenis kampuh) (Wiryosumarto et al.., 2016).

Pengelasan memiliki sisi kelebihan dan sisi kekurangan, kelebihan dari pengelasan diantaranya adalah biaya terjangkau, proses relatif lebih cepat, lebih ringan, bentuk konstruksi lebih variatif, sambungan las bersifat permanen, dan kekuatan hasil las lebih besar dari pada logam yang disambungkan. Sisi kekurangan dari pengelasan adalah sambungan yang permanen, rakitan yang telah dilas tidak dapat dilepas kembali.

metode pengelasan tidak cocok digunakan untuk produk yang memerlukan pelepasan rakitan misalnya untuk perbaikan atau perawatan. Sambungan las juga masih ada kekurangan akibat adanya cacat yang sulit dideteksi, sehingga mengurangi kekuatan sambungan, adanya distorsi akibat pemuaian dan penyusutan yang tidak seragam(Widodo & suheni 2016).

2.2 Klasifikasi Pengelasan

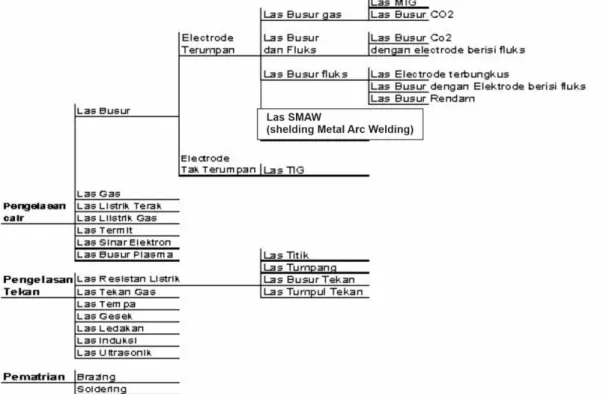

Berdasarkan klasifikasi cara kerja, pengelasan dapat dibagi dalam tiga kelompok yaitu pengelasan cair, pengelasan tekan, dan pematrian. Pengelasan cair adalah cara pengelasan dimana sambungan dipanaskan sampai mencair dengan sumber panas dari busur listrik atau semburan api yang terbakar. Pengelasan tekan merupakan suatu cara pengelasan dimana sambungan dipanaskan kemudian ditekan menjadi satu. Pematrian merupakan cara pengelasan dimana sambungan diikat dan disatukan dengan menggunakan paduan logam yang mempunyai titik cair rendah dan logam induk tidak

turut mencair. Namun cara pengelasan yang paling banyak digunakan adalah pengelasan cair dengan busur (las busur listrik) dan gas.(Santoso, Solichin, & Hutomo, 2015) Pengelasan dibedakan pada cara kerja alat tersebut bekerja dan bentuk pemanasannya (Wiryosumarto et al., 2012). Klasifikasi pengelasan menurut (Wiryosumarto et al., 2000) dapat dilihat pada Gambar 2.1

Gambar 2.1 Klasifikasi Pengelasan (Sumber: Okumura, 2000)

2.3 Shielding Metal Arc Welding (SMAW)

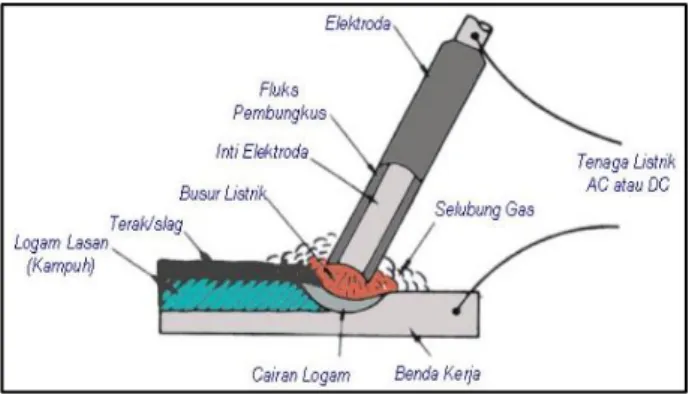

Shielding Metal Arc Welding (SMAW) merupakan salah satu mesin las yang paling sering digunakan dalam suatu pengerjaan proses pengelasan. Shielding Metal Arc Welding (SMAW) adalah suatu proses pengelasan busur listrik dimana perpaduan pengelasan logam yang dihasilkan panas yang diperoleh dari busur listrik yang dikeluarkan diantara ujing elektroda terbungkus dan permukaan logam dasar yang dilas. (Mizhar & Pandiangan, 2014). Bentuk rangkaian proses Shielding Metal Arc Welding (SMAW) dapat dilihat pada Gambar 2.2

Gambar 2.2 Bentuk rangkaian proses Shielding Metal Arc Welding (SMAW) (Sumber : Tira, 2016)

Menurut (Iswanto & Himarosa, 2017) daerah pengelasan Shielding Metal Arc Welding (SMAW) umumnya dibagi menjadi 3 daerah utama yaitu base metal(BM), weld metal(WM), dan daerah terpengaruh panas (HAZ).

Pada penelitian ini metode pengelasan yang digunakan adalah pengelasan SMAW (Shielding Metal Arc Welding) dengan menggunakan las Listrik atau suatu proses pengelasan busur listrik dimana perpaduan pengelasan logam yang dihasilkan panas yang diperoleh dari busur listrik yang dikeluarkan diantara ujung elektroda terbungkus dan permukaan logam dasar yang dilas

2.3.1 Proses Pengelasan Shielding Metal Arc Welding (SMAW)

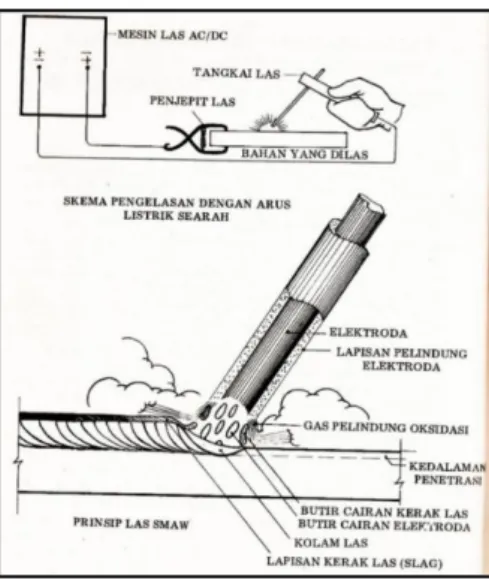

Proses pengelasan Shielding Metal Arc Welding (SMAW) menurut Santoso (2015) adalah dimana logam induk saat pengelasan mengalami pencairan akibat pemanasan dari busur listrik yang timbul antara ujung elektroda dan permukaan benda kerja. Busur listrik dibangkitkan dari suatu mesin las. Elektroda yang digunakan berupa kawat yang dibungkus pelindung berupa fluks. Proses pemindahan logam elektroda terjadi pada saat ujung elektroda mencair dan membentuk butir-butir yang terbawa arus busur listrik yang terjadi. Bila digunakan arus listrik besar maka butiran logam cair yang terbawa menjadi halus dan sebaliknya bila arus kecil maka butiran menjadi besar. Skema pengelasan SMAW dapat dilihat pada Gambar 2.3

Gambar 2.3 Skema pengelasan Shielding Metal Arc Welding (SMAW) (Sumber : Widharto, 2007)

Pola pemindahan logam cair mempengaruhi sifat mampu las dari logam.

Logam mempunyai sifat mampu las yang tinggi bila pemindahan terjadi dengan butiran yang halus. Pola pemindahan cairan dipengaruhi oleh besar kecilnya arus dan komposisi dari bahan fluks yang digunakan. Bahan fluks yang digunakan untuk

membungkus elektroda selama pengelasan mencair dan membentuk terak yang menutupi logam cair yang terkumpul di tempat sambungan dan bekerja sebagai penghalang oksidasi.(Santoso et al., 2015)

Pada penelitian ini metode pengelasan yang digunakan adalah pengelasan SMAW (Shielding Metal Arc Welding) dengan menggunakan las Listrik atau suatu proses pengelasan busur listrik dimana perpaduan pengelasan logam yang dihasilkan panas yang diperoleh dari busur listrik yang dikeluarkan diantara ujung elektroda terbungkus dan permukaan logam dasar yang dilas

2.3.2 Kelemahan Shielding Metal Arc Welding (SMAW)

Proses pengelasan Shielding Metal Arc Welding (SMAW) memiliki beberapa karakteristik dimana laju pengisianya lebih rendah dibandingkan dengan proses pengelasan semi-otomatis atau otomatis. Panjang elektroda tetap dan pengelasan harus dihentikan setelah sebatang elektroda terpakai habis. Puntung elektroda yang tersisa terbuang dan estimasi waktu juga tebuang untuk mengganti elektroda. Slag atau terak yang terbentuk harus dihilangkan dari lapisan las sebelum lapisan berikutnya didepositkan. Langkah-langkah ini mengurangi efesiensi pengelasan sekitar 50%. Asap dan gas yang terbentuk akibat pengelasan merupakan masalah, sehingga diperlukan ventilasi memadai pada pengelasan didalam ruang tertutup. Pandangan mata pada kawah las agak terhalang oleh slag pelindung dan asap yang menutupi deposit logam. Dibutuhkan juru las yang sangat terampil untuk dapat menghasilkan pengelasan berkualitas .(Sunandar, 2012)

2.3.3 Keuntungan Shielding Metal Arc Welding (SMAW)

Shielding Metal Arc Welding (SMAW) merupakan proses las busur listrik paling sederhana dan paling serbaguna dibandingkan dengan lainnya. Hal ini

dikarenakan Shielding Metal Arc Welding (SMAW) sederhana dan mudah dalam mengangkut peralatan dan perlengkapanya, membuat proses Shielding Metal Arc Welding (SMAW) ini mempunyai aplikasi luas mulai dari perbaikan perpipaan sampai jalur-jalur perpipaan,dan bahkan untuk pengelasan dibawah laut guna memperbaiki struktur anjungan lepas pantai (Sunandar, 2012).

Shielding Metal Arc Welding (SMAW) bisa dilakukan pada berbagai lokasi yang bisa dijangkau dengan sebatang elektroda. Sambungan pada daerah dimana pandangan mata terbatas masih bisa di las dengan cara membengkokan elektroda.

Proses SMAW digunakan untuk mengelas berbagai macam logam ferrous dan non- ferrous, termasuk baja karbon dan baja paduan rendah, baja tahan karat, paduan nikel, besi tuang dan berbagai paduan tembaga .(Bakhori, 2017)

2.4 Parameter Pengelasan

Parameter yang digunakan untuk melihat hasil pengelasan Shielding Metal Arc Welding (SMAW) diantaranya adalah kuat arus listrik, sambungan kampuh, elektroda, tegangan busur, dan posisi pengelasan. Parameter tersebut memiliki pengaruh yang besar pada performa keberhasilan lasan. Berikut ini merupakan penjelasan dari parameter pengelasan.

Pada penelitian ini mengunakan parameter pengelasan menggunakan 3 variasi arus berbeda dari 60 A,70A dan 80A dan menggunakan sambungan kampuh V, memakai elektroda E308-16 yang berdiameter 2 ml gunanya agar hasil lasan lebih bagus.

2.4.1 Arus Pengelasan

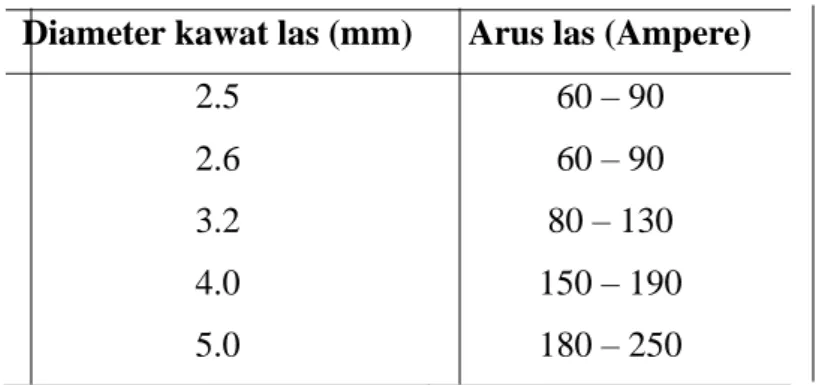

Menurut (Hamid.2016) arus pengelasan merupakan besarnya aliran atau arus listrik yang keluar dari mesin las. Besar kecilnya arus pengelasan dapat diatur dengan alat yang ada pada mesin las. Arus las harus disesuaikan dengan jenis bahan dan diameter elektroda yang di gunakan dalam pengelasan. Busur listrik yang dihasilkan berasal dari sumber listrik arus bolak-balik (Alternating Current/AC) atau sumber arus searah (Dirrect Current/DC) yang dihasilkan dari generator arus searah atau accu. Proses pengelasan SMAW dilakukan dengan menggunakan energi listrik (AC/DC), energy listrik dikonversikan menjadi energy panas dengan membangkitkan busur listrik melalui sebuah elektroda (Bintoro,2016).

(Santoso et al., 2015) mengemukakan bahwa besarnya kuat arus las pada pengelasan yang diperlukan tergantung pada diameter elektroda, tebal bahan yang dilas, jenis elektroda yang digunakan, geometri sambungan, diameter inti elektroda, dan posisi pengelasan. Daerah las mempunyai kapasitas panas tinggi maka diperlukan arus yang tinggi.

Kuat arus las merupakan parameter las yang langsung mempengaruhi penembusan dan kecepatan pencairan logam induk. Makin tinggi arus las maka akan semakin besar penembusan dan kecepatan pencairannya. Besar arus pada pengelasan mempengaruhi hasil las, apabila arus terlalu rendah maka perpindahan cairan dari ujung elektroda yang digunakan sangat sulit dan busur listrik yang terjadi tidak stabil. Panas yang terjadi tidak cukup untuk melelehkan logam dasar, sehingga menghasilkan bentuk rigi-rigi las yang kecil dan tidak rata serta penembusan kurang dalam. Sedangkan apabila arus terlalu besar, maka akan menghasilkan manik melebar, butiran percikan kecil, penetrasi dalam serta peguatan matrik las tinggi (Santoso et al., 2015)

Menurut Santoso dalam Risca (2018), variasi kuat arus pengelasan memberikan pengaruh besar terhadap nilai kekuatan tarik pada sambungan las.

Rata-rata nilai kekuatan tarik dengan kuat arus rendah akan mengalami penurunan dari bahan baku yang sudah ada. Sedangkan kuat arus pengelasan yang besar akan mengalami peningkatan nilai rata-rata kekuatan tarik dari bahan baku material.

Hubungan diameter elektroda dengan arus pengelasan dapat dilihat pada Tabel 2.1

Tabel 2.1 Hubungan diameter elektroda dengan arus pengelasan

(Sumber : Saputra et al., 2016)

Berdasarkan penjelasan diatas, maka kuat arus pengelasan yang akan digunakan dalam penelitian ini adalah 60A, 70A, 80A. Karena pelat yang digunakan tidak terlalu tebal maka variasi arus yang saya gunakan tidak teerlalu besar.

Pada penelitian ini mengunakan 3 variasi arus berbeda dari 60A,70A dan 80A gunanya untuk mengetahui perbedaan dari masing-masing variasi arus, pada pengelasan ini mengunakan Busur listrik yang dihasilkan dari sumber generator arus searah atau accu.searah (Dirrect Current/DC) yang dihasilkan dari generator arus searah atau accu.

Diameter kawat las (mm) Arus las (Ampere)

2.5 60 – 90

2.6 60 – 90

3.2 80 – 130

4.0 150 – 190

5.0 180 – 250

2.4.2 Sambungan Kampuh

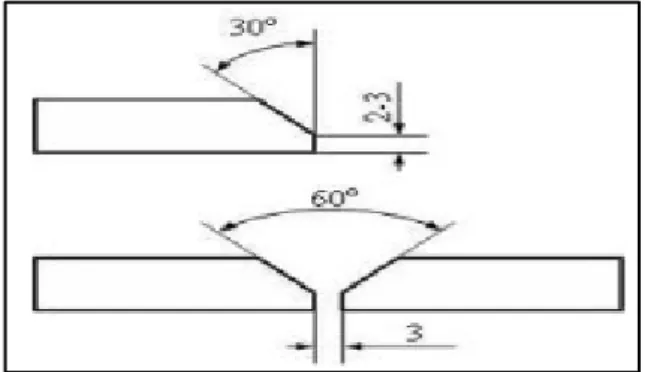

Salah satu faktor yang mempengaruhi hasil pengelasan adalah pemilihan jenis kampuh yang sesuai dengan pembebanan yang dapat memperpanjang usia konstruksi. (Alip, 2014). Menurut (Hendrianto, 2018), kampuh las harus dirancang untuk pengelasan yang murah dan mudah pelaksanaannya serta untuk meminimalkan cacat las. Jenis kampuh yang sesuai dengan bahan yang digunakan dalam penelitian ini adalah kampuh V. Bentuk kampuh V dapat dilihat pada Gambar 2.4

Gambar 2.4 Bentuk kampuh V (Sumber : Syaripuddin et al., 2014)

Sambungan tumpul V tunggal dapat dirancang secara tertutup maupun terbuka. Sambungan ini lebih kuat dibandingkan dengan sambungan tumpul lurus dalam penggunaannya untuk penyambungan logam dengan pembebanan tekanan yang besar. Biaya persiapan sambungan akan lebih tinggi dan jumlah pengisian lebih banyak jika pengisian hanya satu sisi dengan pengelasan berulang.

Berdasarkan hasil penjelasan diatas, pembuatan sudut kampuh sangat berpengaruh pada hasil pengelasan. Maka dari itu pada penelitian kali ini akan menggunakan kampuh V dengan dengan sudut kemiringan 60°.

Pada penelitian ini mengunakan sambungan kampuh V karena sambungan ini lebih kuat dibandingkan dengan sambungan tumpul lurus.

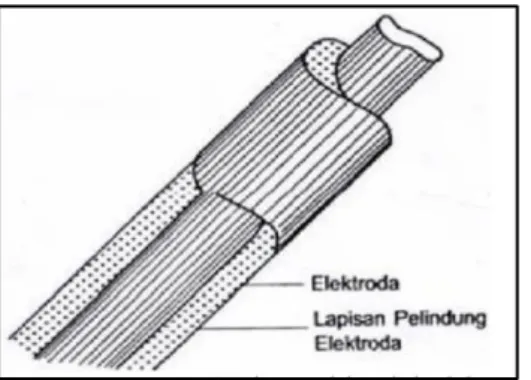

2.4.3 Elektroda

Pengelasan SMAW memerlukan kawat las (elektroda) yang terdiri dari satu inti terbuat dari logam yang dilapisi lapisan campuran kimia. Fungsi dari elektroda adalah pembangkit dan bahan tambah. Elektroda terdiri dari dua bagian yaitu bagian berselaput (fluks) dan tidak berselaput merupakan pangkal menjepitkan tang las. Fungsi dari fluks adalah melindungi logam cair dari lingkungan udara, menghasilkan gas pelindung, menstabilkan busur (Santoso, 2015).

Menurut (Iswanto & Himarosa, 2017) pemilihan elektroda dalam pengelasan baja tahan karat didasarkan pada kemiripan komposisi kimia logam induk dan dan kawat las elektroda. Jadi sebisa mungkn, elektroda dan logam induk sejenis. Pada standar AWS A5.4 menyatakan elektroda yang tersedia harus sesuai dengan komposisi logam dasar, namun komposisi kimia sebenarnya dari logam pengisi secara tipikal lebih tinggi dari logam dasar, karena beberapa elemen sering hilang dalam transfer melinasi busur. jenis elektroda yang akan digunakan adalah E308-16 dengan diameter 2,6mm. Elektrode las dapat dilihat pada Gambar 2.5

Gambar 2.5 Elektroda las (Sumber: Bintoro, 2005)

Elektroda baja tahan karat menurut klasifikasi AWS (American Welding Society) A5.4 dinyatakan dengan tanda E XXX(X), yang artinya E menyatakan elektroda busur listrik, XXX(X) sesudah E menyatakan komposisi stainless steel.

X (angka ketiga) menyatakan posisi pengelasan. Angka 1 untuk pengelasan segala posisi. Angka 2 untuk pengelasan posisi datar dan horisontal.(Anggaretno et al., 2012). Persyaratan komposisi kimia untuk elektroda pelindung arc staainless steel shielded metal.

Pada penelitian ini mengunakan Elektroda jenis E308-16 pada jenis Elektroda ini diameter yang digunakan 2,6 mm gunanya untuk mempengaruhi besarnya masukan panas, melainkan mempengaruhi bentuk manik las. Karena Pada tegangan rendah akan menghasilkan manik las yang sempit, sedangkan tegangan tinggi menghasilkan manik las yang lebar dan datar.

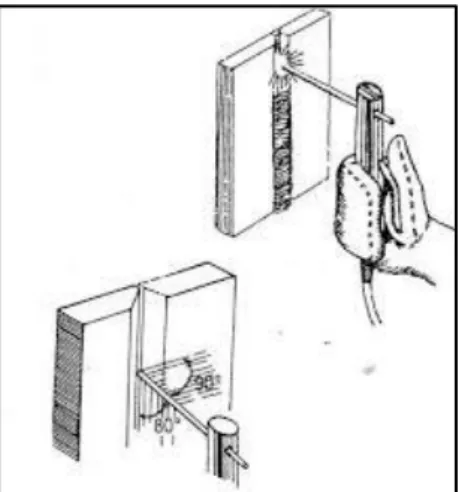

2.4.4 Posisi pengelasan

Posisi pengelasan merupakan pengaturan posisi atau letak gerakan elektrode las. Posisi pengelasan yang digunakan biasanya tergantung dari letak kampuh- kampuh atau celah-celah benda kerja yang akan dilas. Posisi-posisi pengelasan terdiri dari 4 macam posisi, diantaranya adalah posisi pengelasan dibawah tangan (down hand position), posisi pengelasan mendatar (horizontal position), posisi pengelasan tegak (vertical position), dan posisi pengelasan di atas kepala (over head position) Berikut adalah pengertian posisi-posisi pengelasan:

Gambar 2.6 Posisi dibawah tangan (down hand position) (Sumber : Prasetyadi, 2016)

Posisi pengelasan yang dilakukan pada permukaan rata/datar dan dilakukan dibawah tangan. Kemiringan elektroda las sekitar 10º-20º terhada garis vertikal dan 70º-80º terhadap benda kerja (Gunawan et al., 2017).

Gambar 2.7 Posisi pengelasan mendatar (horizontal position) (Sumber :Gunawan et al., 2017)

Posisi pengelasan secara horizontal biasa disebut dengan proses pengelasan merata dimana kedudukan benda kerja dibuat tegak dan arah elektroda mengikuti horizontal. Saat proses pengelasan, elektroda dibuat miring sekitar 5º-10º terhadap garis vertikal dan 70º- 80º kearah benda kerja (Gunawan et al., 2017).

Gambar 2.8 Posisi pengelasan tegak (vertical position) (Sumber : Gunawan et al., 2017)

Posisi pengelasan tegak dilakukan arah pengelasannya keatas atau kebawah.

Posisi pengelasan ini termasuk pengelasan yang paling sulit karena bahan cair yang mengalir atau menumpuk diarah bawah dapat diperkecil dengan kemiringan elektroda sekitar 10º-15º terhada garis vertikal dan 70º-85º terhadap benda kerja (Gunawan et al., 2017).

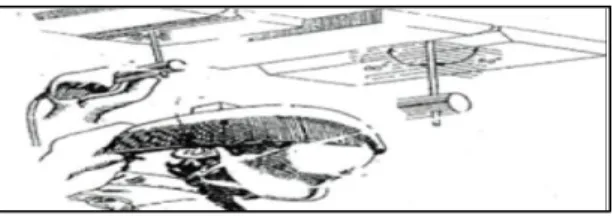

Posisi pengelasan diatas kepala (over head position)

Gambar 2.9 Posisi pengelasan diatas kepala (over head position) (Sumber : (Gunawan et al., 2017)

Posisi pengelasan diatas kepala sangat susah dan berbahaya karena bahan cair banyak berjatuhan dapat mengenai juru las, oleh karena itu diperlukan perlengkapan yang serba lengkap antara lain: baju las, sarung tangan, sepatu kulit dan sebagainya. Mengelas dengan posisi ini benda kerja terletak pada bagian atas juru las dan kedudukan elektroda sekitar 5º-20º terhadap garis vertikal dan 75º-85º terhadap benda kerja.

Menurut Tarkono (2010) mengemukakan bahwa posisi pengelasan yang baik adalah dengan menggunakan posisi down hand dan posisi vertikal, karena kampuh akan terisi penuh oleh logam las. Pada penelitian ini akan menggunakan posisi down hand (1G).

Pada penelitian ini posisi yang digunakan adalah Posisi (down hand position) dibawah tangan, Posisi pengelasan ini yang dilakukan pada permukaan rata/datar

dan dilakukan dibawah tangan. Kemiringan elektroda las sekitar 10º-20º terhada garis vertikal dan 70º-80º terhadap benda kerja.

2.5 Distorsi Spesimen

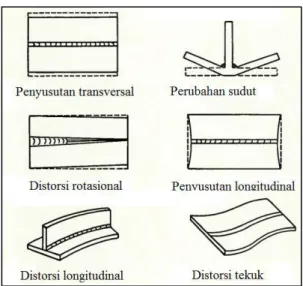

Wibowo et al., (2016) mengemukakan bahwa distorsi merupakan suatu perubahan bentuk atau kontur yang diinginkan. Distorsi yang terjadi pada hasil lasan biasanya berupa bentuk yang sangat rumit. Macam distorsi dapat dibedakan transverse shrinkage, longitudinal shrinkage, anguler. Adanya proses penyusutan, pembukuan dan kontraksi termal dari logam las selama proses pengelasan, spesimen mempunyai kecenderungan untuk menyimpang yang menyababkan distorsi .(Hendrianto, 2018)

(Arifin & hendrianto, 2018) juga mengemukakan bahwa distorsi mampu menyebabkan dimensi sambungan las spesimen tidak sesuai dengan dengan desain yang dibuat, bahkan jika distorsi ini melebihi batas penerimaan standar yang telah ditentukan, maka sambungan las harus diperbaiki. Gambar 10. Menggambarkan beberapa macam distorsi yang terjadi saat prosess pengelasan.

Gambar 2.10 Macam distorsi saat pengelasan (Sumber : Arifin & Hendrianto, 2018)

Beberapa hal yang dapat mencegah terjadinya distorsi spesimen saat proses pengelasan yaitu 1) pengikatan (tack weld) bagian yang disambung, 2) pemilihan bentuk kampuh yang tepat sesuai ketebalan benda kerja, 3) teknik weaving, 4) heat input disesuaikan dengan ketebalan benda kerja, dan 5) penerapan pengelasan intermiten pada sambungan las yang panjang (Kusdiyarto & Djatmiko, 2018).

Pada penelitian ini memakai 3 Variasi arus yang berbeda yang mana sangat berkaitan dengan hasil panas yang dilakukan saat proses pengelasan. Tegangan sisa juga berkaitan dengan distorsi. ketiga hal ini sangat berkaitan terhadap hasil dari sebuah proses pengelasan.

2.6 Kekuatan Tarik

Cara mengetahui sifat-sifat suatu bahan maupun mutu hasil lasan, tentu kita harus mengadakan pengujian terhadap bahan tersebut. Ada empat jenis uji coba yang biasa dilakukan, salah satunya adalah uji kekuatan tarik (tensile test). Menurut (Naharuddin, 2015), pengujian kekuatan tarik bertujuan untuk mengetahui sifat- sifat mekanik dan perubahan-perubahannya dari suatu logam terhadap gaya tarik yang diberikan. Pengujian ini paling sering di lakukan karena merupakan dasar pengujian-pengujian dan studi mengenai kekuatan bahan.

Uji tarik adalah cara pengujian bahan yang paling mendasar. Pengujian ini sangat sederhana, tidak mahal dan sudah mengalami standarisasi di seluruh dunia, misalnya di Amerika dengan ASTM E8 dan Jepang dengan JIS 2241. Dengan menarik suatu bahan maka akan diketahui bagaimana bahan tersebut bereaksi terhadap tenaga tarikan dan mengetahui sejauh mana material itu bertambah

23anjang. Alat eksperimen untuk uji tarik ini harus memiliki cengkeraman (grip) yang kuat dan kekakuan yang tinggi (highly stiff) (Risca, 2017).

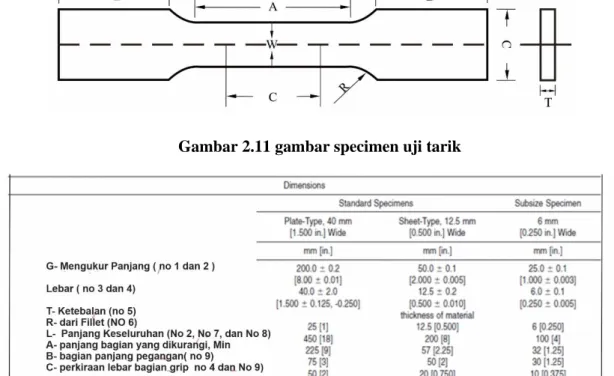

Spesimen uji kekuatan tarik yang digunakan untuk sambungan las harus diambil dari hasil sambungan las yang dianggap dapat mewakili dari proses pengelasan. Untuk menentukan sifat-sifat mekanis dari daerah las.

Gambar 2.11 gambar specimen uji tarik

Tabel 2.4 Spesimen uji Tarik ASTM E8/E8M (Sumber: ASTM, 1993)

Pada pengujian tarik beban diberikan secara kontinu dan pelan–pelan bertambah besar, bersamaan dengan itu dilakukan pengamatan mengenai perpanjangan yang dialami benda uji dan dihasilkan kurva tegangan-regangan (Risca, 2017).

Gambar 2.12 Kurva tegangan-regangan (Sumber : Wiryosumarto, 2000)

Tegangan dapat diperoleh dengan membagi beban dengan luas penampang mula benda uji.

Σu = 𝐹𝑢

𝐴𝑜

Dimana:

σu = Tegangan nominal (kg/mm2)

Fu = Beban maksimal (kg)

Ao = Luas penampang mula dari penampang batang (mm2)

Regangan (persentase pertambahan panjang) yang diperoleh dengan membagi perpanjangan panjang ukur (L) dengan panjang ukur mula-mula benda uji.

ε = LoL Χ100% = LLo−Lo Χ100 %………..(2-6)

L = Panjang akhir (mm) Lo = Panjang awal (mm)

Pembebanan tarik dilakukan terus-menerus dengan menambahkan beban sehingga akan mengakibatkan perubahan bentuk pada benda berups pertambahan panjang dan pengecilan luas permukaan dan akan mengakibatkan kepatahan pada beban. Persentase pengecilan yang terjadi dapat dinyatakan dengan rumus sebagai berikut:

q = ∆𝐴

𝐴𝑜 𝑋100% =𝐴𝑂−𝐴1

𝐴𝑂 𝑋100% … … …

Dimana:

q = Reduksi penampang (%) Ao = Luas penampang mula (mm2) A1 = Luas penampang akhir (mm2)

Gambar 2.13 Batas elastis dan tegangan luluh 0,2%

(Santoso, 2006)

Pada penelitian uji tarik ini mengunakan standart dengan ASTM E8 dengan mengunakan kedua bahan berbeda jenis yaitu baja A 36 dan Stainless Steel 304 pada pengujian ini untuk mengetahui kekuatan sambungan pengelasan kedua matrial.

2.7 Uji Kekerasan (Vicker Hardness Test)

Kekerasan menyatakan ketahanan terhadap deformasi plastik atau

perubahan bentuk permanen. Metode Vickers dapat digunakan untuk bahan yang sangat keras, bahan yang sangat tipis dan pengukuran kekerasannya lebih teliti.

Prinsip pengujian ini adalah memberikan bahan yang menekan benda uji. HV dapat ditentukan dengan persamaan:

𝐻𝑉 =2𝑃 sin(0 2)

𝑑2 = 1,854 𝑃

𝑑2 … … … (6) Dimana:

P = beban yang digunakan (kg) d = panjang diagonal rata-rata

Gambar 2.14 Skematis Prinsip Indentasi Dengan Metode Vickers

Pada penelitian ini uji kekerasan Vickers sangat baik untk diterapkan.

Karena cocok dengan penelitian yang menggunakan bahan material pelat tipis. Dan juga memiliki keunggulan yang lebih baik dari uji kekerasan yang lain sperti dari segi ketelitian. Dan dalam pengujian kekerasan ini memakai dua plat yang berbeda dan memakai tiga titik dimasing-masing bagian.

2.8 Stainless Steel 304

Stainless Steel merupakan salah satu jenis baja telah banyak digunakan dan diaplikasikan dalam kehidupan sehari-hari. Stainless steel banyak menawarkan proteksi fisik yang sangat bagus, mudah dibentuk, dekoratif serta dapat didaur ulang tanpa harus mengurangi kualitas senyawa penyusunnya. Campuran stainless steel mengandung senyawa kromium dengan presentase sedikitnya 11% yang cukup untuk dapat membentuk suatu lapisan pasif pada permukaan baja (Ojahan, 2017) Stainless steel memiliki sifat tidak mudah terkorosi seperti logam baja yang lain. Stainless steel berbeda dari baja biasa dari kandungan kromnya. Baja karbon akan terkorosi ketika diekspos pada udara yang lembab. Besi oksida yang terbentuk bersifat aktif dan akan mempercepat korosi dengan adanya pembentukan oksida besi yang lebih banyak lagi. Stainless steel memiliki persentase jumlah krom yang memadahi sehingga akan membentuk suatu lapisan pasif kromium oksida yang akan mencegah terjadinya korosi lebih lanjut (Sumarji, 2011).

Menurut Sumarji (2011), ada berbagai macam jenis dari stainless steel.

Ketika nikel ditambahkan sebagai campuran, maka stainless steel akan berkurang kegetasannya pada suhu rendah. Apabila diinginkan sifat mekanik yang lebih kuat dan keras, maka dibutuhkan penambahan karbon. Salah satu jenis stainless steel

yang sering digunakan dalam kehidupan sehari-hari adalah stainless steel tipe 304.

Stainless steel tipe 304 merupakan jenis baja tahan karat yang serbaguna. Stainless steel tipe 304 ini banyak digunakan dalam dunia industri maupun skala kecil.

Penggunaannya antara lain untuk: tanki dan container untuk berbagai macam cairan dan padatan, peralatan pertambangan, kimia, makanan, dan industri farmasi.

Pada penelitian ini kenapa memilih bahan stainless steel 304 Stainless Steel merupakan salah satu jenis baja telah banyak digunakan dan diaplikasikan dalam kehidupan sehari-hari dalam Penggunaannya antara lain untuk: tanki dan container untuk berbagai macam cairan dan padatan, peralatan pertambangan, kimia, makanan, dan industri farmasi.

2.8.1 Pengelasan Dessimilar

Proses pengelasan logam berbeda (dissimilar metal welding) kebanyakan digunakan dalam bidang- bidang industri, seperti: pabrik semen, pusat pembangkit listrik, bidang transportasi, pabrik kimia, dan bidang industri lainnya yang membutuhkan proses pengelasan logam berbeda. pengelasan logam berbeda adalah suatu proses pengelasan yang dilakukan pada dua jenis logam atau paduan logam yang berbeda. Pengelasan logam berbeda (Dessimilar Metal Welding) merupakan perkembangan dari teknologi las modern akibat dari kebutuhan akan penyambungan matrial – matrial yang memiliki jenis logam yang berbeda (parekke at al.,2014).

Pada penelitian ini pengelasan dissimilar mengunakan kedua matrial berbeda yaitu stainless Steel 304 yang mana lebih keras dan baja A 36 dengan matrial baja

karbon rendah. Disini saya mencoba memadukan bahan tahan karat dengan baja berkarat.

2.8.2 Karakteristik Stainless Steel 304

Stainless steel tipe 304 merupakan salah satu jenis stainless steel yang banyak dipakai pada dunia industri. Hal ini dikarena stainless steel tipe 304 memiliki sifat mekanik yang cukup kuat, tahan terhadap korosi, mampu mencegah kontaminasi dan mudah dibersihkan (Ojahan, 2017). Bentuk stainless steel tipe 304 dapat dilihat pada Gambar 2.17

Gambar 2.15 Stainless steel tipe 304 (Sumber : Sandra, 2013)

Sumarji (2011) mengemukakan bahwa beberapa sifat mekanik yang dimiliki stainless steel tipe 304 diantaranya adalah kekuatan tarik 646 Mpa, yield strength 270 Mpa, elongation 50%, dan kekerasan 82 HRB. Penggunaan stainless steel tipe 304 meningkat secara signifikan seperti alat kesehatan, kaleng pengemas makanan dan minuman, mesin produksi pengolah makanan dan minuman, bidang automotif serta peralatan rumah tangga bahkan fasilitas-fasilitas umum maupun bidang konstruksi (Ojahan, 2017).

Karakteristik lain dari stainless steel tipe 304 yang menguntungkan adalah berpenampilan menarik (attractive), tahan korosi (corrosion resistance), berkekuatan tinggi (high strength) dan rendah perawatan (low maintenance).

Pemilihan bahan dalam penelitian ini dipilih stainless steel 304 tujuannya dalam hal ini untuk mengimbangi laju korosi.

Alasan dari penelitian ini untuk memilih bahan penelitian Stainless steel 304 karena banyak, murah dan mudah diperoleh dipasaran, sedangkan kelemahan stainless steel 304 adalah ketahanan korosi dan kekerasan stainless steel 304 lebih rendah daripada stainless steel 316L.

2.8.3 Komposisi Kimia Stainless Steel 304

Stainless steel 304 mengandung sedikitnya 16 % kromium dan 6 % nikel, dan dikombinasikan dengan paling banyak 0,08% karbon. Penambahan unsur- unsur tertentu dalam paduan stainless steel tipe 304 memiliki tujuan untuk mendapatkan sifat-sifat yang diinginkan (Mulyaningsih et al., 2014). Sumarji (2011) menambahkan stainless steel tipe 304 merupakan jenis baja tahan karat austenitic stainless steel yang memiliki komposisi 0.042%C, 1.19%Mn, 0.034%P, 0.006%S, 0.049%Si, 18.24%Cr, 8.15%Ni, dan sisanya Fe. Komposisi kimia stainless steel tipe 304 dapat dilihat pada Tabel 2.4

Tabel 2.5 Komposisi kimia stainless steel tipe 304

Unsur Minimum (% berat) Maksimum (% berat)

C 0,08 0,08

Si 1,00 1,00

Mn 2,00 2,02

Ni 8,00 10,50

Cr 18,00 20,00

(Sumber : Setiawan & Sungkono, 2017)

Berdasarkan Tabel 2.4 Chromium (Cr) merupakan elemen yang paling penting dalam stainless steel tipe 304. Keberadaan elemen ini yang menyebabkan stainless steel menjadi tahan terhadap korosi. Walaupun demikian kondisi lingkungan tetap menjadi penyebab kerusakan lapisan pelindung tersebut. Tetapi

jika lapisan pelindung sudah tidak lagi terbentuk, maka korosi akan terjadi (Mulyaningsih et al., 2014). Korosi terjadi akibat adanya oksida logam tersebut tidak akan terbentuk pada pH rendah (Harmami & Wardhani, 2014)

2.9 Baja A 36

Baja ASTM A36, yang juga dikenal sebagai SS400 JIS 3101, di ASME Kode Bagian II-A spesifikasi JIS dari pelat baja untuk konstruksi umum termasuk dalam kategori SA-36. Di JIS (Standar Industri Jepang) “SS” singkatan dari baja struktural (structural steel) dan e400 yang mirip dengan AISI 1018. Pelat kapal mild steel A-36 adalah salah satu baja canai panas struktural yang paling umum digunakan. Tipikal material baja karbon khas, harganya relatif murah, sangat bagus di las dan di machining dan material baja SS400 dapat mengalami berbagai perlakuan panas. Baja A36 pelat umumnya disebut dengan pelat mild steel (MS).

Untuk pelat ukuran 5 x 20 kaki (feet) sering juga disebut dengan pelat kapal, karena banyak digunakan untuk industri perkapalan. Baja A36 memiliki unsur-unsur C 0,25% - 0,290%, Cu 0,20%, Fe 98%, Mn 1,03%, P 0,04%, Si 0,28%, S 0,050%, dan juga memiliki titik leleh pada suhu 1430 C° (Tanjung, F.A., Jufri, M., &

Saifullah, 2018).

Pada penelitian ini kenapa saya memilih baja A 36 sebagai bahan pengujian karena baja A 36 ini sangat sering dipakai dalam kontruksi karena harganya yang murah dan sering digunakan.