Oleh : ISMAIL NIM. 130 500 045

PROGRAM STUDI TEKNOLOGI HASIL HUTAN JURUSAN TEKNOLOGI PERTANIAN POLITEKNIK PERTANIAN NEGERI SAMARINDA

SAMARINDA 2016

HALAMAN PENGESAHAN

Judul Laporan : Laporan Praktik Kerja Lapang Industri Kayu Brumbung Perum Perhutani Unit I Jawa Tengah

Nama : Ismail

Nim : 130 500 045

Program Studi : Teknologi Hasil Hutan Jurusan : Teknologi Pertanian

Menyetujui/Mengesahkan,

Ketua Program Studi Teknologi Hasil Hutan Politeknik Pertanian Negeri Samarinda

Eva Nurmarini S, Hut, MP NIP. 197508081999032002

Lulus Ujian PadaTanggal :

Penguji, Penguji I,

Abdul Rasyid Z, S.Hut.,MP NIP. 197508271999031001 Pembimbing,

Ir. H. Joko Prayitno,MP NIP. 196607041992031005

Penguji II,

Ir. Yusdiansyah,MP NIP. 195912161989031002

KATA PENGANTAR

Dengan puji dan syukur kehadirat Tuhan Yang Maha Esa yang memberikan rahmat serta berkat-Nya sehingga penulis dapat menyelesaikan penulisan laporan Praktik Kerja Lapang (PKL) ini dengan lancar .

Adapun maksud penyusunan laporan ini adalah untuk memenuhi persyaratan menyelesaikan studi dan memperoleh gelar Ahli Madya Diploma III (D3) Politeknik Pertanian Negeri Samarinda.

Penulis menyadari sepenuhnya dari segi teknis penulisan dan uji materi penulisan masih sangat jauh dari kesempurnaan dan penulis menyadari pula bahwa keterbatasan akan kemampuan yang dimiliki. Hal yang wajar jika dalam penyelesaian Laporan Praktik Kerja Lapang (PKL) masih banyak mengalami hambatan dan masalah. Namun berkat bimbingan dan petunjuk serta dorongan dari berbagai pihak, sehingga Laporan Praktik Kerja Lapang (PKL) ini dapat terselesaikan.

Maka dengan segala kerendahan hati penulis mengucapkan terima kasih yang sedalam-dalamnya kepada :

1. Pihak Industri Kayu Brumbung Perum Perhutani Unit I Jawa Tengah, Bapak

General Manager, Bapak Manager Produksi, Kepala Urusan Umum dan tim,

Kepala Urusan PPIC dan tim, Kepala Urusan TPK INTAKE/INPUT dan tim, Kepala Urusan Penggergajian Mesin (PGM) dan tim, Kepala Urusan Pengeringan (Kiln Dry) dan tim, Kepala Urusan FJL ( Finger Joint

Laminating) dan tim, Kepala Urusan Moulding dan tim, Kepala Urusan TPK OUTPUT dan tim, Kepala Urusan Pemasaran dan tim, Kepala Urusan Maintenance dan tim, Kepala Urusan SDM (Sumber Daya Manusia) dan tim,

Kepala Urusan Keuangan dan tim, serta semua pihak yang ada di Industri Kayu Brumbung yang tidak dapat disebutkan satu persatu, dimana telah menerima dan membimbing kami dengan sabar selama proses Praktik Kerja Lapang (PKL) dan telah banyak memberikan pengalaman serta wawasan baru terutama tentang cara berfikir kritis dan mampu memberikan solusi terhadap kendala yang dihadapi suatu perusahaan baik itu dilapangan maupun di industrinya sendiri.

2. Bapak Ir. H. Joko Prayitno, MP, selaku Dosen pembimbing yang telah membimbing dan memberikan saran, sehingga membantu penulis dalam menyelesaikan penyusunan laporan ini.

3. Bapak Abdul Rasyid Zarta, S.Hut, MP, selaku Dosen penguji I Politeknik Pertanian Negeri Samarinda.

4. Bapak Ir. Yusdiansyah, MP, selaku Dosen penguji II Politeknik Pertanian Negeri Samarinda.

5. Ibu Eva Nurmarini, S. Hut, MP, selaku Ketua Program Studi Teknologi Hasil Hutan Politeknik Pertanian Negeri Samarinda.

6. Bapak Hamka S.TP, MP, M.Sc, selaku Ketua Jurusan Teknologi Pertanian Politeknik Pertanian Negeri Samarinda.

7. Bapak Ir. Hasanudin, MP, selaku Direktur Politeknik Pertanian Negeri Samarinda.

8. Ayahanda H. Abdul Rahim dan Ibunda Hj. Halus Susanti yang tercinta, terima kasih telah mengasuh dan memberikan dukungan baik secara materi dan doa serta nasihat kepada penulis, sehingga penulis mampu menyelesaikan laporan Praktik Kerja Lapang (PKL) ini dengan baik dan tepat waktu.

9. Untuk Alpu Husali, Rahmawati, Misbahudin, dan Muhammad Aksar, terima kasih telah memberikan nasihat dan dukungan semangat kepada penulis, sehingga penulis mampu menyelesaikan laporan Praktik Kerja Lapang (PKL) ini dengan baik dan tepat waktu.

10. Untuk Vinsensia Bernadeta yang terkasih, terima kasih telah memberikan dukungan semangat, nasihat dan doa serta kasih sayang kepada penulis. 11. Bapak dan Ibu Dosen serta staf PLP dan administrasi Program Studi

Teknologi Hasil Hutan Politeknik Pertanian Negeri Samarinda.

12. Rekan-rekan mahasiswa angkatan 2013 yang turut serta membantu menyusun laporan ini sehingga selesai tepat waktu.

Penulis menyadari bahwa laporan ini jauh dari kesempurnaan, oleh karena itu berbagai saran beserta kritik akan sangat membantu dalam menyempurnakan laporan ini. Semoga laporan ini dapat memberikan manfaat, umumnya bagi Politeknik Pertanian Negeri Samarinda dan khususnya Program Studi Teknologi Hasil Hutan.

Samarinda, 23 Mei 2016

Penulis

DAFTAR ISI

Halaman

HALAMAN PENGESAHAN ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... v

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... viii

I. PENDAHULUAN ... 1

A. Latar Belakang ... 1

B. Tujuan Praktek Kerja Lapang (PKL) ... 2

C. Hasil yang Diharapkan ... 2

II. KEADAAN UMUM PERUSAHAAN ... 3

A. TinjauanUmum Perusahaan ... 3

B. Manajemen Perusahaan ... 7

C. Lokasi Dan Waktu Kegiatan PKL ... 8

III. HASIL PRAKTIK KERJA LAPANG ... 10

A. Persiapan Bahan Baku ... 10

1. Tujuan ... 10

2. Dasar Teori ... 10

3. Alat dan Bahan ... 11

4. Prosedur Kerja ... 11

5. Hasil yang Dicapai ... 20

6. Pembahasan ... 20

B. PGM (Penggergajian Mesin) ... 20

1. Tujuan ... 20

2. Dasar Teori ... 20

3. Alat dan Bahan ... 22

4. Prosedur Kerja ... 23

5. Hasil yang Dicapai ... 26

6. Pembahasan ... 27

C. Kiln dry (Pengeringan) ... 27

1. Tujuan ... 27

2. Dasar Teori ... 27

3. Alat dan Bahan ... 28

4. Prosedur Kerja ... 29

5. Hasil yang Dicapai ... 32

6. Pembahasan ... 32

D. Flooring ... 33

1. Tujuan ... 33

2. Dasar Teori ... 33

3. Alat dan Bahan ... 34

4. Prosedur Kerja ... 34

6. Pembahasan ... 38

E. Furniture ... 39

1. Tujuan ... 39

2. Dasar Teori ... 39

3. Alat dan Bahan ... 42

4. Prosedur Kerja ... 43

5. Hasil yang Dicapai ... 47

6. Pembahasan ... 47

F. Fingerjoint Laminating (FJL) ... 47

1. Tujuan ... 47

2. Dasar Teori ... 48

3. Alat dan Bahan ... 48

4. Prosedur Kerja ... 49

5. Hasil yang Dicapai ... 51

6. Pembahasan ... 51

G. TPK Output ... 52

1. Tujuan ... 52

2. Dasar Teori ... 53

3. Alat dan Bahan ... 53

4. Prosedur Kerja ... 53

5. Hasil yang Dicapai ... 54

6. Pembahasan ... 54

IV. KESIMPULAN DAN SARAN ... 56

A. Kesimpulan ... 56

B. Saran ... 56

DAFTAR PUSTAKA ... 57

DAFTAR TABEL

Nomor Tubuh Utama Halaman 1. Daftar Jumlah Karyawan Menurut Tingkat Pendidikan dan

Status ... 5 2. Daftar Kelas Panjang Log ... 18

DAFTAR GAMBAR

Nomor Tubuh Utama Halaman 1. Struktur Organisasi Divisi Industri Kayu Wilayah I Sub

Brumbung ... 6

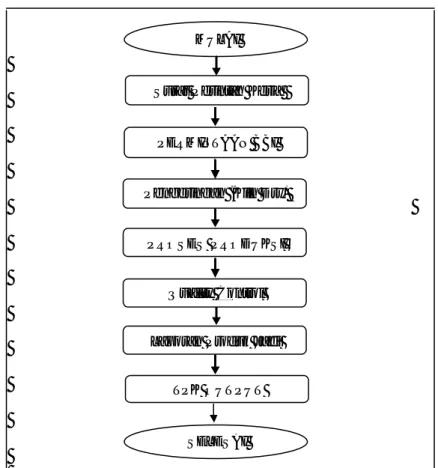

2. Bagan Alir Penerimaan BBI/LOG di TPK Input ... 12

3. Pembongkaran Log di Lokasi TPK Input ... 14

4. Penomoran Urut Log Menggunakan Kapur Lilin ... 16

5. Penumpukan Log di TPK Input ... 18

6. Pengangkatan Log Menggunakan Katrol ... 23

7. Pembelahan Log di Mesin Log Band Saw (LBS) ... 24

8. Pembelahan di Band Risaw ... 24

9. Pemotongan di cross cut ... 25

10. Penyusunan dan Pengikatan Sortimen ... 25

11. Bagan Alir Proses Penggergajian Mesin (PGM) ... 26

12. Bagan Alir Proses Pengeringan (Kiln Dry) ... 30

13. Penyusunan Sortimen setelah dikeringkan ... 31

14. Bagan Alir Proses Flooring ... 37

15. Knockdown furniture ... 40

16. Furniture Multifungsi ... 40

17. Loose furniture ... 41

18. Indoor Furniture ... 41

19. Garden Furniture ... 42

20. Bagan Alir Proses Furniture ... 45

21. Bagan Alir Proses Fingerjoint Laminating (FJL) ... 51

23. Penyimpanan Produk di TPK Output ... 55

Lampiran 24. Penurunan Log dari Truk di TPK Input ... 59

25. Penyusunan Log sesuai Ukuran dan Kelas Panjang ... 59

26. Penomoran Urut Log sesuai Nomor Urut Penggergajian Mesin (PGM) ... 60

27. Pengangkatan Log menggunakan Katrol Ke atas Deck ... 60

28. Penjepitan Log pada Mesin Log Carriage... 61

29. Pembelahan Log di Mesin Log Band Saw (LBS) ... 61

30. Pembelahan Sortimen di Mesin Band ReSaw ... 62

31. Pengecekan Ukuran oleh Quality Control ... 62

32. Pemotongan Sortimen di Mesin Cross Cut ... 63

33. Penyusunan dan Pengikatan Sortimen ... 63

34. Sortimen yang akan dikeringkan ... 64

35. Pelabelan Sortimen yang telah di Keringkan ... 64

36. Kegiatan di Pabrik Flooring ... 65

37. Pabrik Furniture ... 65

38. Kegiatan di Pabrik Finger Joint Laminating (FJL) ... 66

39. Pengepakan Produk ... 66

BAB I PENDAHULUAN

A. Latar Belakang

Indonesia merupakan sebuah negara kepulauan yang memiliki berbagai sumber daya alam yang melimpah. Salah satu sumber daya alam yang termasuk terbesar adalah sumber daya hutan, karena hutan di negara kita termasuk yang terbesar di dunia. Banyak hasil yang dapat diperoleh dari hutan, misalnya rotan, damar dan terutama kayu. Seiring dengan berkembangnya teknologi dan pertambahan penduduk, penggunaan kayu juga semakin bertambah, sehingga turut memicu kelahiran dan perkembangan industri pengolahan kayu di Indonesia.

Praktik Kerja Lapang (PKL) yang dilaksanakan oleh mahasiswa Politeknik Pertanian Negeri Samarinda Program Studi Teknologi Hasil Hutan merupakan kurikulum yang sudah ditentukan. Kegiatan ini merupakan lanjutan dari perkuliahan yang ditempuh selama dibangku kuliah, dan mempunyai acuan kepada mahasiswa yang bersangkutan, sehingga mempunyai koordinasi antara Mahasiswa, Akademik dan perusahaan yang ditempati, sehingga dapat terjalin kerjasama yang baik.

Dalam rangka memantapkan materi perkuliahan yang didapatkan dibangku kuliah maka diadakan Prakti k Kerja Lapang (PKL) selama kurang lebih dua bulan untuk menambah pengalaman.

B. Tujuan Praktik Kerja Lapang (PKL)

Tujuan dari pelaksanaan kegiatan praktik kerja lapang ini adalah agar mahasiswa lebih memahami prinsip kerja kegiatan industri pengolahan kayu padat dan industri pengolahan kayu lainnya, memiliki pengetahuan

teknis dan keterampilan praktis tertentu, pengetahuan untuk menambah kepercayaan diri, melatih menggunakan daya nalar terhadap kegiatan di lapangan, disamping itu juga memahami penggunaan alat sarana yang lainnya dalam tahapan industri pengolahan kayu.

C. Hasil Yang Diharapkan

Diharapkan setelah mahasiswa selesai melaksanakan Praktik Kerja Lapang (PKL) ini dapat menambah pengalaman dan memperluas ilmu pengetahuan, juga dimaksudkan agar mahasiswa dapat melihat langsung kegiatan di lapangan, sehingga dapat membandingkan antara teori yang diterima dari bangku kuliah dengan kenyataan di lapangan.

BAB II

KEADAAN UMUM PERUSAHAAN

A. Tinjauan Umum Perusahaan

1. Sejarah Berdirinya KBM Industri Kayu Brumbung

Kesatuan Bisnis Mandiri Industri Kayu Brumbung (KBM IKB) adalah penggabungan dari Industri Pengolahan Kayu (IPK) Brumbung dengan Kesatuan Pengolahan Kayu Mranggen sesuai dengan surat keputusan Direksi nomor 554/Kpts/Dir/2005, tanggal 26 September 2005. Terhitung mulai tanggal 2 Januari 2006 penggabungan antara Industri Pengolahan Kayu (IPK) Brumbung Kayu Mranggen berubah nama menjadi Kesatuan Bisnis Mandiri Industri Kayu Brumbung (KBM IKB).

Industri Kayu Brumbung (IKB) adalah satuan organisasi dibawah Kantor Perum Perhutani Unit 1 Jawa Tengah yang bertanggungjawab atas penyelenggaraan pengelolaan usaha bisnis Perum Perhutani secara mandiri untuk meningkatkan pendapatan perusahaan.

Struktur Organisasi Perum Perhutani, sesuai Surat Keputusan Direksi Nomor : 007/Kpts/Dir/2014 Tanggal 13 Januari 2014, Kesatuan Bisnis Mandiri Industri Kayu Brumbung (KBM IKB) berubah nama dengan sebutan Industri Kayu Brumbung (IKB).

Pembentukan organisasi baru ini merupakan bagian dari perubahan struktur organisasi Perum Perhutani secara global yang membedakan antara kelola hutan dan kelola bisnis.

a. Wilayah Kerja

Lokasi kerja terletak di Desa Kembangarum, Kecamatan Mranggen, Kabupaten Demak, Propinsi Jawa Tengah yang menempati areal seluas ± 5.456 M2.

Unit -Unit kerja antara lain :

1) 3 (tiga) unit penggergajian mesin (PGM) 2) 2 (dua) unit pabrik moulding

3) 1 (satu) unit pabrik finger joint laminating (FJL)

Dan didukung pula unit penunjang antara lain : pabrik pengeringan (Kiln Dry), TPK (Tempat Penumpukan Kayu) output/akhir, bengkel/pengasahan, tehnik mesin dan listrik, tehnik bangunan dan kantor administrasi.

b. Visi dan Misi Perusahaan

Dalam mewujudkan perusahaan sesuai standar yang ditetapkan, Industri Kayu Brumbung (IKB) menuangkan visi dan misi perusahaan sebagai berikut :

Visi

Menciptakan lapangan kerja dan nilai tambah Perum Perhutani di bidang industri perkayuan, guna mendukung Visi perum Perhutani.

Misi

a. Memenuhi target pendapatan Industri kayu Brumbung guna mencapai nilai tambah perusahaan.

b. Mencari dan memperluas pasar produk Indusri Kayu Brumbung (IKB). c. Meningkatkan komunikasi kerja sama pasar dengan pihak ketiga.

d. Membina semangat sumber daya manusia Industri Kayu Brumbung (IKB) dalam rangka meningkatkan produktifitas dan pendapatan perusahaan.

e. Melaksanakan tugas rutin lain yang ditetapkan perusahaan. 2. Ketenagakerjaan

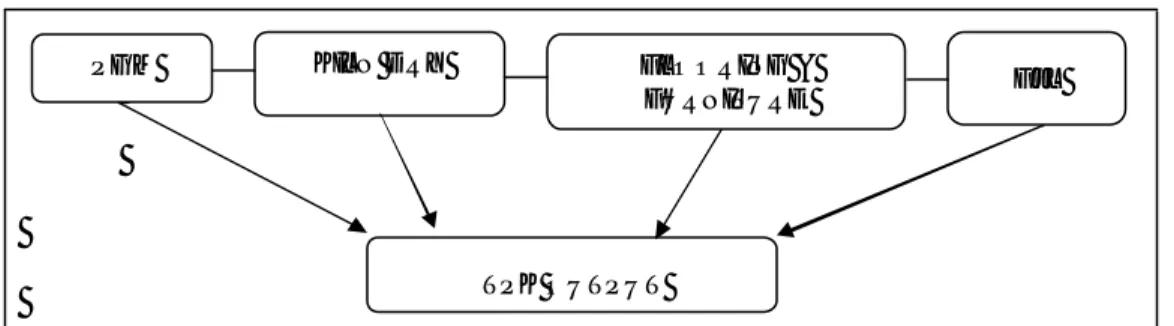

Industri Kayu Brumbung (IKB) memiliki komitmen terhadap peningkatan SDM (Sumber Daya Manusia). Hal ini dapat menjamin bahwa setiap karyawan mampu melakukan tugas mereka dengan efisien dan selamat serta bertanggung jawab. Seluruh karyawan Kesatuan Bisnis Mandiri Industri Kayu Brumbung yang aktif dalam perusahaan tersebut berjumlah kurang lebih 81 orang, 40 orang karyawan dari pihak ketiga, dan pekerja pelaksana kurang lebih 200 orang. Seluruh karyawan memiliki tanggungjawab pada tiap satu unit bagian dan menggunakan sistem kerja berupa shift atau rolling. Daftar jumlah karyawan menurut tingkat pendidikan dan status dapat dilihat pada tabel dibawah ini.

Tabel 1. Daftar Jumlah Karyawan Menurut Tingkat Pendidikan dan Status

Sumber : PK:SMPHT Sumber Daya Manusia

Kelanjutan dan keberhasilan pabrik tersebut akan tergantung kepada kemampuan dan semangat para pekerja yang terlibat. Dalam hal ini manajemen Industri Kayu Brumbung (IKB) telah mempersiapkan

Pendidikan Karyawan Perum Pekerja Pelaksana Jumlah

L P L P L P SD 3 - SMP 20 3 SMA 51 - DIPLOMA 1 1 S1 2 - S2 - - JUMLAH 77 4 77 4

sistem pelatihan yang menyeluruh, baik managerial maupun keahlian untuk menunjang karyawan menjadi profesional.

3. Struktur Organisasi

Menurut Struktur Organisasi yang baru Industri Kayu Brumbung (IKB) dipimpin oleh 1 (satu) orang Manager. Dalam kegiatannya Manager bertanggung jawab kepada General Manager. Didalam menjalankan Usaha dibantu oleh 7 (tujuh) orang Asisten Manager dan 11 (sebelas) orang Kepala Urusan. Untuk lebih jelas gambaran tentang struktur organisasi dapat dilihat paga gambar di bawah ini.

Gambar 1. Struktur Organisasi Divisi Industri Kayu Wilayah I Sub Brumbung

B. Manajemen Perusahaan 1. Bahan Baku

KPH (Kesatuan Pengelolaan Hutan) dari areal pemasaran wilayah I (Tegal) meliputi Kendal, Balapulang, Pemalang, Semarang, Banyumas Barat, Kedu Utara dan dari areal pemasaran wilayah II (Cepu)

Manajer Produksi Pengendali Kinerja Kaur Renc Prod Kaur Mentenance Kaur Teknik &

Asah Kaur SIM Asman PGM Kaur Intake Kaur Produksi Asman Maintenance Asman PPIC, R & D Kaur FJL & KD Kaur Moulding Kaur Keuangan Kaur Umum Kaur SDM Penguji Tk II Penguji Tk I Asman SDM, UM & Keu Asman Moulding Asman Intake

meliputi Kebonharjo, Purwodadi, Randublatung, Gundih, Telawa, Pati, Mantingan, Cepu, Blora, Surakarta. KPH (Kesatuan Pengelolaan Hutan) tersebut sebagai penyuplai bahan baku industri pengolahan kayu di Industri Kayu Brumbung (IKB).

2. Produk yang Dihasilkan a. Finish Product

1) Furniture Jati 2) Finish Flooring 3) Finish Decking 4) Finish Skirting

5) Finger Joint Laminating Jati 6) Finish Parquet Block b. Kayu Gergajian

1) Garden Furniture 20-80 x 62-152 x 600 up

2) Housing Componen 60 x (120, 160) x 2100 up mm (bahan kusen), (30, 40) x 120-700 x 2100 up mm (bahan pintu)

3) Flooring (12, 15, 19) x (70, 90, 120, 140) x 300 up mm 4) Decking 19 x (97, 127) x 1200 up mm 5) Skirting 11 x (75, 105) x 1300 mm 6) Parquet Block (12, 15, 18) x 52 x (205, 255, 305) mm 7) Reng (15, 20) x (25, 30) x 200 up mm 8) Lis 15 x (15, 20) x 250-600 mm 3. Pemasaran

Industri Kayu Brumbung (IKB) Perum Perhutani Unit I Jawa Tengah memproduksi kayu jati dan kayu gergajian dengan kualitas

ekspor. Panjang log yang akan digergaji adalah 1 - 3 meter. Untuk ukuran khusus diperuntukkan khusus permintaan buyer/pembeli, dengan rata - rata diameter 30 - 60 cm.

Pemasaran ekspor dari hasil Industri Industri Kayu Brumbung (IKB) menembus kawasan Asia seperti China, Korea dan Eropa seperti Jerman. Dan untuk pemasaran lokal melayani pesanan diberbagai daerah di Indonesia dengan langsung berhubungan dengan Perum Perhutani IKB (Industri Kayu Brumbung).

C. Lokasi dan Waktu Kegiatan PKL 1. Lokasi

Kompleks industri dengan luas areal 350,603 m2 berlokasi di Jl. Raya Semarang-Purwodadi KM. 15 No. 58 Mranggen, Demak, Jawa Tengah. Jarak dari Semarang ke IKB (Industri Kayu Brumbung) melalui jalan darat memakan waktu 1 jam atau 15 km.

2. Waktu

Kegiatan Praktik Kerja Lapang (PKL) di Industri Kayu Brumbung (IKB) ini dilaksanakan pada tanggal 03 Maret 2016 sampai dengan tanggal 30 April 2016 dengan waktu kerja mulai pukul 08.00 WIB sampai jam 13.30 WIB dengan jumlah hari kerja 5 hari dalam 1 minggu.

BAB III

HASIL PRAKTIK KERJA LAPANG

A. Persiapan Bahan Baku

Kegiatan perusahaan diawali dengan persiapan bahan baku diantaranya yaitu proses penyediaan log.

1. Tujuan

Tujuan persiapan bahan baku ini yaitu untuk menjamin bahwa proses penerimaan bahan baku di Tempat Penumpukan Kayu Input (TPK Input) bisa memenuhi standart yang berlaku dengan mengindahkan segala terapan sistem yang diberlakukan dalam setiap proses penggergajian dapat berjalan lancar dan sesuai dengan rencana.

2. Dasar Teori

Bahan baku perlu dipersiapkan dan direncanakan. Bahan baku industri dimulai dengan membeli log dari KPH (Kesatuan Pengelolaan Hutan) supplier. Pada saat pembelian log di KPH supplier, tim akan langsung memilih ukuran dan mutu log sesuai dengan peruntukan yang akan diproduksi. Setelah melakukan pembayaran maka log akan dikirim ke lokasi industri. Penerimaan log dilokasi industri akan dilakukan pengecekan ulang terhadap jumlah log, ukuran dan mutu log terhadap DKB (Daftar Kayu Bulat) setelah melakukan pengecekan, log ak an disusun berdasarkan asal KPH supplier, ukuran dan kelas panjang log. Penyusunan log harus ditempat yang kering dan posisi log melajur berlawanan arah matahari untuk menghindari retak pada penampang log.

3. Alat dan Bahan a. Alat :

1). Meteran 2). Fork lift 3). Truk trailer 4). Alat tulis menulis b. Bahan :

1). Log 4. Prosedur Kerja

Kayu jati yang dipasok dari daerah Jawa sendiri, 16 KPH (Kesatuan Pengelolaan Hutan) menjadi penyuplai kayu/log. Kayu jati/log diangkut ke pabrik menggunakan kendaraan besar atau truk. Setelah truk sampai dipabrik kayu/log dibawa ke Tempat Penumpukan Kayu Input (TPK Input). Kayu/log diturunkan dari truk dan disusun dengan rapi sesusai KPH (Kesatuan Pengelolaan Hutan) suplier. Khusus untuk AI (Log berdiameter <19 cm) & AII (Log berdiameter 20-29 cm) penurunan dan penyusunan secara manual, sedangkan untuk AIII (Log berdiameter 30 cm up) dibantu menggunakan fork lift. Bagan alir penerimaan log di Tempat Penumpukan Kayu Input (TPK Input) dapat dilihat pada bagan berikut ini :

BBI/LOG yang diterima dikelompokkan Pengiriman BBI/LOG ke Pabrik dengan DK.304

Gambar 2. Bagan Alir Penerimaan BBI/LOG di TPK Input

a. Penerimaan Bahan Baku Log di TPK Input.

1) Pada dasarnya semua kayu-kayu log AIII (Log berdiameter 30 up cm) dan AII (Log berdiameter 20-2 cm) dari Tempat Penumpukan Kayu (TPK) Supplier untuk kayu bersertifik at FSC (Forest Stewardship Council), mandor penerimaan hasus memastikan bahwa pada saat surat bukti FA-KB (Faktor Angkutan Kayu Bulat) atau DFA-KB (Daftar Kayu Bulat) harus mencantumkan kode sertifikat supplier serta kelompok produk FSCnya. Pada dasarnya semua kayu-kayu log di Tempat Penumpukan Kayu (TPK) Supplier sebelum dikirim ke Industri Kayu Brumbung (IKB) harus

SELESAI PELAPORAN

BBI / LOG Dari TPK/KPH Suplier

PENERIMAAN BBI / LOG

PERSEDIAAN BBI / LOG

PABRIK / PGM ŽU? ??ÐusG? 1. FA_KB ( DK.A.301 ) 2. DKB_FA 3. PERNI 51 ŽU? ??ÐusG? 1. Lembar penerimaan Angkutan Hasil hutan dari lain daerah

2. Berita acara Serah Terima FA-KB

mengalami proses dipilih dahulu oleh tim pemilih BBI (Bahan Baku Industri) log dari Industri Kayu Brumbung (IKB) yang hasilnya dituangkan dalam form Pemilihan Kayu BBI (Bahan Baku Industri). Untuk kayu yang bersetifikat FSC (Forest Stewardship Council), mandor penerimaan harus memastikan bahwa pada surat bukti FAKB (Faktur Angkutan Kayu Bulat) dan DKB (Daftar Kayu Bulat) harus mencantumkan kode sertifikat supplier serta kelompok produk FSCnya. Apa bila log-log yang berasal dari KPH (Kesatuan Pengelolaan Hutan) yang bersertifikat dikirim ke Industri Kayu Brumbung (IKB) ternyata pada dokumen FAKBnya tidak mencantumkan kode sertifikat kelompok produk, maka itu dianggap log-log yang uncontroll. Selanjutkan dibuatkan berita acara mangacu pada instruksi kerja.

2) Kayu log datang dari KPH (Kesatuan Pengelolaan Hutan) Supplier, disertai surat bukti FAKB (Faktor Angkutan Kayu Bulat), DKB (Daftar Kayu Bulat) dan laporan managemen/HJD (Harga Jual Dasar), dan perni 51, kayu log dibongkar dilokasi Tempat Penumpukan Kayu (TPK) Input. Diadakan perhitungan jumlah batang pada fisik kayu ba ik yang bersertifikat FSC (Forest stewardship Council) dan COC (Chain of Custoday).

3) Selesai peghitungan, dibuat nota penerimaan.

Gambar 3. Pembongkaran Log di Lokasi TPK Input.

4) Kayu log yang dilasah, untuk memberi nomor urut kayu pada bontosnya menggunakan kapur lilin.

5) Sebelum mandor penerimaan melaksanakan penerimaan fisik kayu dilapangan terlebih dahulu mandor penerimaan memberikan nomor urut pada DKB (Daftar Kayu Bulat), sesuai dengan banyaknya kayu yang tertulis dari FAKB (Faktur Angkutan Kayu Bulat) tersebut. Kayu-kayu yang bersertifikat FSC (Forest Stewardship Council) dan COC (Chain of Custoday) atau pun kayu non FSC (Forest Stewardship Council) atau non sertifikat.

6) Kayu log yang datang berdasarkan lokasi, tidak dilakukan pemeriksaan ulang pada saat kayu datang, karena sebelum kayu-kayu dikirim sudah di uji terlebih dahulu oleh penguji kayu KPH (Kesatuan Pengelolaan Hutan) supplier, ada pun kayu-kayu tersebut berasal dari kawasan hutan Perhutani tersendiri dan untuk kayu-kayu yang berasal dari luar Perhutani dibuatkan instruksi kerja.

7) Identifikasi penerimaan Bahan Baku Industri (BBI); Untuk jenis kayu FSC (Forest Stewardship Council) berasal dari Mutu Hutan Lestari (MHL), penerimaan di IKB (Industri Kayu Brumbung) di pilahkan dan diberi tanda sesuai dengan warna masing-masing;

a) Bahan baku industri log AII (log berdiameter 20-29 cm) dan AIII (log berdiameter 30 up cm) yang bersertifikat FSC pada penampang depan diberi tanda cat berwarna Merah untuk KPH (Kesatuan Pengelolaan Hutan) Kendal, Putih untuk KPH (Kesatuan Pengelolaan Hutan) Randublatung, Hijau untuk KPH (Kesatuaan Pengelolaan Hutan) Kebonharjo, Biru untuk KPH (Kesatuan Pengelolaan Hutan) Cepu dan sesuai instruksi penggunaan warna identitas yang berlaku di KBMIKB (Kesatuan Bisnis Mandiri Industri Kayu Brumbung) diikuti pemberian nomor dengan kapur lilin.

b) Bahan baku industri log AII (log berdiameter 20-29 cm) dan AII (log berdiameter 30 up cm) yang non sertifikat pada penampang tidak ada pemberian tanda cat, dan langsung diberi nomor urut penerimaan log dengan menggunakan kapur lilin.

Penomoran urut log dengan kapur lilin dapat dilihat pada gambar berikut ini.

8) Kayu-kayu yang log sudah diterima di catat pada buku register penerimaan BBI (Bahan Baku Industri) untuk kayu yang bersertifikat FSC (Forest Stewardship Council) dibuat rekapitulasi penerimaan log setiap bulan sebagai dasar pembuatan material dan dilaporkan di bagaian PPIC (Planing Product Inventory Control).

9) Kayu-kayu yang sudah diterima dicatat pada buku register penerimaan untuk kayu yang bersertifikat FSC (Forest Stewardship Council) dibuat rekapitulasi penerimaan log mingguan dengan form yang ada dan dilaporkan ke PPIC (Planing Product Inventory Control)sebagai dasar pembuatan neraca FSC (Forest Stewardship Council).

10) Untuk order-oder yang mensyaratkan sertifikat FSC (Forest Stewardship Council) maka semua dokumen yang terkait di stempel FSC-100%. 11) Kayu-kayu yang dikirim ke PGM (penggergajian Mesin) dilakukan

pencocokan fisik, untuk dibuatkan dokumen pengiriman oder siapa atau SPK (Surat Perintah Kerja) nomor berapa, kemudian dibuatkan dokumen pengiriman kayu ke penggergajian mesin, untuk dokumen pengiriman kayu sertifikat FSC (Forest Stewardship Council) diberi stempel kayu, untuk dokumen pengiriman kayu bersertifikat FSC diberi stempel FSC-100%, untuk order yang mensyaratkan sertifikat FSC maka semua dokumen yang terkait distempel FSC-100%.

12) Bila terjadi ketidaksesuaian fisik dengan dokumen penerimaan, petugas segera berkoordinasi dengan pihak pengirim, bila terjadi kesepakatan DKB (Daftar Kayu Bulat) lansung disesuaikan fisik kayu, namun kalau terjadi ketidaksepakatan dibuatkan berita acara.

13) Untuk perlakuan cara perlindungan dari kerusakan terhadap kayu-kayu log yang khusus untuk bahan baku rimba untuk ditumpuk dibawah pohon pelindung.

b. Penyimpanan Bahan Baku Log di TPK Input.

1) Penyimpanan atau penumpukan BBI (Bahan Baku Industri) kayu bundar atau log ditempat yang teduh dan tidak becek dengan harapan kadar air tidak meningkat,

2) Mengatur jarak tempuh untuk memudahkan identifiaksi kayu dan pelayanan.

3) Pengelompokan tumpukan kayu dalam setiap blok, dipilahkan menurut kelas panjang dengan harapan memberikan kemudahan dalam pelayanan dan diupayakan pada tempat yang teduh dan jauh dari genangan air. Pengelompokan kelas panjang log dapat dilihat pada tabel dibawah ini :

Tabel 2. Daftar Kelas Panjang Log.

Sumber : PK:SMPHT.05-005 TPK Input.

4) Posisi log melajur berlawanan arah matahari dengan harapan menghindari retak pada penampang log. Penumpukan log dapat dilihat pada gambar dibawah ini :

KELAS PANJANG Ukuran Satuan

< 1.00 Meter 1.00-1.90 Meter 2.00-2.90 Meter

Gambar 5. Penumpukan Log di TPK Input.

5) Kayu sertifikat FSC 100% di tempat terpisah dan diberi warna hijau pada bontos.

c. Pengiriman/Penyerahan Bahan Baku Log

1) Pengiriman bahan baku undustri log atas dasar permintaan dari penggergajian yang bersangkutan.

2) Pengiriman bahan baku industri log ke PGM (penggergajian mesin) disertai surat bukti daftar pengangkutan sementara berupa kitir SMPHT-05-005/004) untuk log AIII (log berdiameter 30 up cm) dan (F-SMPHT-05-005/005) untuk log AII (log 20-2 cm) dan diikuti DK. 304a (Dokumen nomor 304a).

3) Sebelum di kirim ke PGM (penggergajian mesin) log di bersihkan dari label KPH (Kesatuan Pengelolaan Hutan) asal dan label di simpan. 4) Pengiriman bahan baku industri log menggunakan alat angkut fork lift.

d. Pemeriksaan Berkala

1) Untuk mencegah kerusakan atau pelapukan bahan baku dan produk yang belum terkirim, perlu diadakan pemeriksaan secara cermat dan teratur. 2) Pemeriksaan persediaan bahan baku industry log di Tempat

Penumpukan Kayu Input (TPK Input) dilaksanakan setiap 3 bulan sekali. 3) Pemeriksaan berkala meliputi :

a. Kondisi fisik dan mutu.

b. Kelayakan metode penumpukan.

c. Validasi sertifikat dari KPH (Kesatuan Pengelolaan Hutan) asal kayu.

5. Hasil Yang Dicapai

Dengan adanya dasar teori dan prosedur kerja di Industri Kayu Brumbung (IKB) yang dilakukan dalam dunia kerja, dapat mengetahui sistim penerimaan log di Industri Kayu Brumbung (IKB).

6. Pembahasan

Dengan adanya kegiatan persiapan bahan baku, maka kelangsungan proses produksi akan berjalan terus menerus dan terjamin kelancarannya. Persiapan bahan baku ini merupakan langkah awal sebelum masuk kedalam produksi sehingga proses ini sangat menentukan proses produksi selanjutnya. B. Penggergajian Mesin (PGM)

1. Tujuan

Membelah log menjadi beberapa bagian dengan ukuran berbeda-beda sesuai dengan prosedur yang ditentukan (sesuai Pesanan

2. Dasar teori

Log yang akan di gergaji biasanya merupakan kayu jati yang sudah

dipilih oleh petugas dari penggergajian itu sendiri, petugas dari penggergajian akan memilih langsung log yang ada di Tempat Penumpukan Kayu Input (TPK Input).

Penentuan kualitas kayu jati yang akan dikirim ke pabrik ditentukan oleh penguji lapangan yang ditempatkan di KPH (Kesatuan Pengelolaan Hutan) . Kayu jati sendiri di ambil dari beberapa daerah seperti Blora, Randu blatung, Gundih, Telawa, Pati, Mantingan, Kendal, dan beberapa daerah lainnya.

Penggergajian adalah suatu unit kegiatan merubah log menjadi kayu gergajian dengan menggunakan alat utama gergaji. Gergaji adalah alat membelah dan memotong kayu yang terbuat dari logam atau campuran logam yang bentuknya pipih dan mempunyai gigi yang banyak (Nuryawan,2008).

Tata letak mesin penggergajian adalah pengaturan letak mesin-mesin sesuai dengan fungsi masing-masing supaya alur proses penggergajian berjalan dengan baik dan lancar. Letak mesin harus diatur sedemikian rupa sehingga ruangan dapat digunakan secara efisien, memberikan suasana yang menyenangkan bagi pekerja dan pemesan yang akan datang, memudahkan pengawasan, memudahkan pemeliharaan serta bersifat fleksibel. Fleksibel artinya mudah disesuaikan dengan kemungkinan perluasan atau penambahan mesin atau alat poduksi pada masa yang akan datang.

Pengoperasian mesin gergaji lingkar umumnya tidak membawa kesulitan namun tetap diperlukan pengetahuan tentang jenis-jenis dan sifat kayu. Bila tidak maka akan banyak kayu yang terbuang karena kesalahan menguasai cara potong terhadap ragam kayu. Hasil yang maksimal tergantung pada baik atau tidaknya daun gergaji (Willy, 2005).

Pembelahan kayu disini termasuk pembelahan kedua (Band

ReSaw ), sebab menurut pihak pengelola industri, bahan baku dibelah untuk

ditentukan ukurannya. Sesungguhnya mesin dari industri ini dapat digunakan untuk membelah log atau dolok. Akan tetapi, bahan baku industri sudah berbentuk cant . Menurut Dephutbun RI (1998), cant adalah blambangan yang berbentuk setengah, sepertiga, dan seperampat yang diperoleh melalui pembelahan pertama (Log Band Saw).

Limbah penggergajian dikumpulkan secara khusus tidak berdasarkan jenis kayu, tetapi dibiarkan bercampur semua. Oleh karena proses penggergajian kayu dilakukan di lokasi industri maka limbah terjadi di lokasi tersebut. Selanjutnya limbah tersebut dimanfaatkan untuk bahan baku finger joint laminating dan limbah yang sudah tidak dapat lagi dimanfaatkan sebagai bahan baku finger joint laminating akan dimanfaatkan sebagai bahan bakar di pabrik pengeringan.

3. Alat dan Bahan a. Alat :

1) Fork lift

2) Log Carriage 3) Catrol

5) BRS (Band ReSaw) 6) Cross Cut

7) Alat tulis menulis

b. Bahan : 1) Log 4. Prosedur Kerja

a. Menerima Surat Perintah Kerja (SPK) dan membuat rencana kerja di penggergajian mesin meliputi : Jenis produk yang akan dikerjakan dan Jumlah permintaan pesanan.

b. Proses produksi sampai dengan menghasilkan output harus dapat mengkategorikan, memisahkan dan menandai proses dan hasil proses dengan status bahannya (Sertifikat atau Non Sertifikat).

c. Log diangkut dari Tempat Pumpukan Kayu Input (TPK Input) menggunakan fork lift kemudian diangkat dan diletakkan ke Mesin Log Carriage menggunakan Mesin Katrol. Pengangkatan log dengan bantuan katrol dapat dilihat pada gambar dibawah ini :

d. Kemudian log di belah menggunakan mesin LBS (Log Band Saw). Dapat dilihat pada gambar berikut ini :

*DP EDU P EHODKDQORJGL P HVLQ /%

e. Setelah log terbelah, kemudian belahannya diproses lagi sesuai tebal dan lebar menggunakan mesin Band ReSaw. Dapat dilihat pada gambar dibawah ini :

Gambar 8. Pembelahan di Band ReSaw .

f. Berlanjut ke mesin Cross Cut untuk memotong menurut jenis ukurannya. Dapat dilihat pada gambar beriku ini :

Gambar 9. Pemotongan sortimen di Cross Cut.

g. Kemudian disusun dan diikat untuk selanjutnya dikirim ke TPK Output dan

Kiln Dry . Sortimen yang langsung dikirim ke TPK Output ialah sortimen

yang setengah jati/ kayu gergajian. Sedangkan sortimen yang dikirim ke pengeringan (Kiln Dry) ialah soertimen yang akan diproses lebih lanjut menjadi produk jadi (Finish Product). Penyusunan dan pengikatan sortimen dapat dilihat pada gambar dibawah ini :

h. Bagan alir dapat dilihat pada gambar dibawah ini.

Gambar 11. Bagan Alir Proses Penggergajian Mesin (PGM)

5. Hasil Yang Dicapai

Dari proses penggergajian log diperoleh berupa : a. Komponen Furniture

b. Decking c. Flooring d. Skirting

e. Bahan baku Finger Joint Laminating f. Parquet block

g. Reng

TPK INPUT

Penerimaan SPK (Surat Perintah Kerja)

Rencana Kerja PGM (Penggergajian Mesin)

Tempat penumpukan di los PGM Permintaan BBI ( Bahan Baku Industri)

Mesin Catroll Mesin Log Carriage Mesin LBS (Log Band Saw) Mesin BRS (Band ReSaw)

Cross Cut Pencacatan Produksi

TPK Out Put

Pengeringan (Klin Dry)

h. Lis 6. Pembahasan

Hasil penggergajian di Rough Sawn Timber (RST), yaitu berupa

Komponen Furniture, RST Decking, RST Flooring, RST Skirting, bahan baku Finger Joint Laminating, RST Parquet block, Reng, dan Lis. Sisa penggergajian

yang tidak masuk ukuran digunakan untuk bahan bakar boiler atau di Kiln Dry. Dengan demikian rendemen yang dihasilkan bisa lebih tinggi karena sedikit kayu yang terbuang.

Di Rough Sawn Timber (RST) ini operator penggergajian harus mampu memperhatikan arah serat dalam menggergaji log, agar hasil produk sesuai dengan yang diinginkan (mulus). Operator penggergajian juga harus mampu mempertimbangkan hasil produksi untuk memanfaatkan log sebisa mungkin agar tak banyak membuang limbah kayu.

C. Pengeringan (Kiln Dry) 1. Tujuan

Kiln dry adalah untuk memberikan jaminan bahwa proses produksi

yang dilakukan sesuai dengan standar yang telah ditetapkan sehingga produk yang dihasilkan dapat memenuhi kepuasan pelanggan.

2. Dasar teori

Pengertian dari pengeringan adalah mengeluarkan kadar air (Moisture Contens ) yang tinggi dalam kayu menjadi kadar air yang rendah (8-12%) untuk menambah daya kuat dan pemakaian kayu itu sendiri dalam jangka panjang. Pengeringan dilakukan dengan menggunakan air yang dipanasi yang dialirkan melalui pipa-pipa koil di dalam chamber (oven).

Kayu jenis apapun harus melalui proses pengeringan. Ukuran, ketebalan, cara penumpukan dan metode pengeringan mempengaruhi keringnya kayu. Apabila proses pengeringan terlalu cepat dengan suhu yang tinggi kayu yang dikeringkan cenderung mudah pecah.

Pengeringan kayu membutuhkan waktu antara 6 hari hingga 2 minggu. Cara pengeringan yang baik adalah dengan menggunakan peralatan yang benar, sehingga bisa menghasilkan level kadar air (Moisture

Contets) yang ideal untuk kayu.

3. Alat dan Bahan : a. Alat :

1) Chamber (oven) 2) Blower pengatur suhu 3) Fork lift

4) Moisture Contents (kadar air) 5) Alat tulis menulis

b. Bahan : 1) Sortimen 4. Prosedur Kerja

a. Persiapan Proses Pengeringan

1) Sortimen hasil penggergajian di penggergajian mesin (PGM) yang dikirim ke pengeringan (Kiln Dry), dihitung, dicek kesesuaiannya dengan kitir penyerahan bahan baku kayu RST (Rought Saw

Timber)/komponen Furniture dari penggergajian mesin.

b. Stacking/Penyusunan

1) Stacking/penyususun sortimen di atas palet berdasarkan ukuran masing-masing sortimen.

2) Membuat Label palet (F-SMPHT.05-07/01).

3) Khusus kayu yang bersertifikat FSC (Forest Stewardship Council) ditempel kertas warna hijau pada fisik kayu dan didokumen pendukung di stempel FSC 100%.

Setelah selesai proses stacking/penyusunan maka sortimen diangkat menggunakan fork lift ke chamber atau ruang oven.

Gambar 12. Bagan Alir Proses Pengeringan (Kiln Dry) Keterangan :

PGM = Penggergajian

TPK = Tempat Penumpukan Kayu BBI = Bahan Baku Industri

MC = Moisture Contents (kadar air) = Lembar Palet yang digunakan = Pengecekan Moisture Faktor (MC)

= = Proses Pengeringan PGM TPK SELESAI BBI REGISTER PENERIMAAN STACKING/LABEL PALLET PROSES PENGERINGAN PENGIRIMAN F/KD/DK304 F/KD/01 F/KD/02 F/KD/03 F/KD/DK 304 Cek MC Akhir Cek MC Awal MULAI

c. Proses Pengeringan

1) Proses pengovenan pertama dengan suhu 45oC dan suhu naik 5oC per/hari hingga berakhirnya proses pengeringan. Untuk proses pengeringan RST (Rought Saw Timber) jenis flooring (decking,

skirting, parquet block) dilakukan selama kurang lebih 6 hari dan

untuk kusen atau komponen furniture (garden furniture, housing

componen) yang tebal 45mm dilakukan selama kurang lebih 10

hari. Pengecekan dilakukan berdasarkan shift kerja

Gambar 13. Penyusunan s ortimen setelah dikeringkan.

d. Setelah selesai proses pengeringan dan pengiriman

1) Kayu yang sudah kering di keluarkan dan dibongkar dari atas palet atau kereta.

2) Dilakukan pengujian untuk memastikan kadar air sudah sesuai dengan yang dipersyaratkan (8-12%).

3) Kayu yang sesuai persyaratan, dikirim menurut kebutuhan pabrik, sedangkan yang belum memenuhi persyaratan dilakukan proses ulang.

5. Hasil Yang dicapai

a. Flooring b. Decking c. Skirting d. Parquet Block e. Kusen f. Komponen Furniture 6. Pembahasan

Dalam ruangan chamber/oven dapat memuat 35m3 RST (Rought Saw Timber) untuk chamber Basuki dan 25m3 untuk chamber Westair.

Dalam proses pengeringan ini sendiri bahan bakar yang digunakan adalah limbah dari proses pengolahan kayu jati yang tidak dapat digunakan lagi/serpihan-serpihan kayu. Saat proses pengeringan bahan bakar akan selalu ditambah agar suhu tidak berubah untuk mengoptimalkan proses pengeringan. Pengecekkan berkala juga perlu dilakukan untuk mengetahui setiap kenaikan/penurunan kadar air.

D. Flooring

1. Tujuan

Melaksanakan proses produksi Flooring yang berupa produk decking,

skirting, dan parquet block untuk menjadi finish product flooring S2S T&G,

S4S T&G, Engenering T&G, E2E dan E4E yang biasanya digunakan untuk pasar ekspor.

2. Dasar Teori

Pada dasarnya apa yang disebut Parket, Flooring maupun Laminated adalah sama-sama suatu produk untuk diaplikasikan sebagai penutup Lantai atau yang lebih akrab disebut Lantai Kayu. Di luar negeri lantai kayu disebut Parquet atau juga Wooden Floor. Namun dari ketiga jenis Produk tersebut di bedakan dengan nama jenis untuk membedakan model dan kualitas.

Flooring adalah produk/hasil proses olahan lanjutan dari BBI (Bahan

Baku Industri)/RST (Rough Sawn Timber) menjadi barang jadi berdasarkan cara kerjanya menggunakan beberapa mesin untuk membentuk setiap bagiannya. Bahan untuk lantai yang terbuat dari kayu asli, bukan triplek, bukan HDF, juga bukan lapisan. Bahannya bisa dari kayu jati disebut flooring kayu jati ada juga flooring kayu merbauyang diproduksi dari Kayu Merbau, yang lainnya ada Flooring Kayu Sonokeling, Flooring Kayu Bengkirai, Flooring Kayu Kruing dll.

3. Alat dan Bahan a. Alat 1) Side Planner 2) Cross Cut 3) Moulder 4) Sanding Master 5) 6) Fork lift

7) Alat tulis menulis

b. Bahan : 1) Sortimen 4. Prosedur Kerja

a. Menerima SPK (Surat Perintah Kerja) dari General Manager b. Membuat Rencana kerja (F-SMPHT.05-031/01).

1) Rencana kebutuhan bahan baku. 2) Rencana bahan penolong. 3) Perlengkapan peralatan. 4) Waktu penyelesaian.

c. Membuat Permintaan Kebutuhan Bahan Baku (F-SMPHT.05-031/02) Atas dasar SPK (surat perintah kerja) pabrik flooring melakukan pemilihan bahan baku di penggergajian. Bahan baku yang Moisture

Contents (kadar air) >12% akan dikirim ke pengeringan untuk

dikeringkan, minimal 12%. Bahan baku industry yang MC nya 8-12% langsung dikirim ke pabrik flooring.

d. Penerimaan bahan Baku

Penerimaan BBI di pabrik Flooring sebagai berikut ; 1) Penerimaan BBI disertai kitir (F-SMPHT.05-031/03) 2) Mencocokkan jumlah dan ukuran BBI dengan kitir.

3) Apabila terjadi ketidaksesuaian antara jumlah BBI (Bahan Baku Industri) dengan kitir dilakukan pembetulan catatan pada kitir. 4) Khusus untuk kayu-kayu yang bersertifikat FSC (Forest

Stewardship Council) dilakukan secara terpisah administrasi di

stempel FSC 100% maupun fisik kayu (penandaan dengan kertas warna hijau pada palet).

5. Proses Produksi

Tahapan Proses Produksi sebagai berikut ;

1) Proses BBI (Bahan Baku Industri & pelabelan palet dicatat pada DK.304 (F-SMPHT.05-031/04).

2) Sortir revisi bahan baku/kartu reject (F-SMPHT.05-031/05). 3) Packing (F-SMPHT.05-031/06).

4) Pengiriman produk ke TPK (Tempat Penumpukan Kayu) Output (F-SMPHT.05-031/DK.304).

5) Khusus kayu-kayu yang bersertifikat FSC (Forest Stewardship

Council) diperlakukan secara terpisah baik administrasi maupun fisik

kayu.

6. Berikut ini adalah tahapan di pabrik flooring ; a. Tahapan Proses I :

1) Side Planner, untuk mempresisikan/melulurkan benda kerja pada bagian samping.

2) Cross Cut, untuk memotong benda kerja (khusus paga bagian yang cacat).

3) Moulder, untuk menghaluskan dan membentuk T & G pada benda kerja.

4) Sanding Master, untuk menghaluskan benda kerja.

5) , untuk memotong kedua bontos benda kerja dan membentuk T & G pada bontos benda kerja.

b. Tahapan Proses II : 1) Sortir Grade/revisi, 2) Packing,

3) Pengiriman,

Bagan alir di pabrik flooring dapat dilihat pada gambar dibawah ini.

Gambar 14. Bagan Alir Proses Flooring.

Rencana Kerja

Permintaan BBI

Penggergajian Mesin

Pengeringan (Kiln Dry)

PENERIMAAN

Packing

Hasil Industri

Pengiriman

Proses BBI & Pelabelan Pallet

Sortir / Revisi F. 06 F. PPIC F. 01 F. 02 F.03/DK 304 F. DK. 342 F. 04/DK. 340 F. 05 F. DK. 304

Surat Perintah Kerja (SPK)

Quality Control MULAI

7. Hasil yang dicapai

Dari proses yang berlang dapat dihasilkan produk jadi berupa ; a. Finish Product Flooring S2S T&G.

b. Finish Product Flooring S4S T&G. c. Finish Product Flooring Engenering T&G. d. Finish Product Decking E2E.

e. Finish Product Decking E4E.

f. Finish Product Parquet Block S2S T&G. g. Finish Product Parquet Block S4S T&G.

h. Finish Product Skirting

8. Pembahasan

Produk yang dihasilkan di pabrik Flooring memiliki peminat lebih banyak untuk penjualan ekspor dikarenakan produk yang di hasilkan memiliki persyaratan khusus yang disesuaikan dengan permintaan pasar luar negeri, dan dengan kualitas mutu yang sangat diperhatikan. Sedangkan untuk dalam negeri sendiri untuk produk ini masih sangat kurang, hal tersebut dikarenakan produk ini memiliki harga yang relatif mahal dan juga penggunanya juga relatif kecil atau hanya digunakan oleh kalangan atas saja.

Untuk pemesanan tambahan atau permintaan bentuk dan ukuran dari pihak buyer/pembeli akan dikonfirmasikan ke pabrik.

E. Furniture

1. Tujuan

Melaksanakan proses produksi Furniture yang berupa produk

garden furniture dan housing componen untuk pasar ekspor sesui

permintaan buyer/pembeli. 2. Dasar Teori

Furniture berasal dari bahasa Inggris yang bila diartikan ke bahasa

Indonesia memiliki arti mebel, yang memiliki definisi perabot yang diperlukan, berguna, atau disukai, seperti barang atau benda yang dapat dipindah-pindah, digunakan untuk melengkapi rumah, kantor, dan sebagainya. Berikut merupakan berbagai macam klasifikasi furniture :

a. Knockdown furniture adalah sebuah kontruksi pada produk mebel yang dalam pembuatannya menggunakan sistem lepasan atau bongkar pasang. Atau cara gampangnya, furniture knockdown dapat diartikan sebagai furniture yang bisa dibongkar pasang (dibongkar lalu dirakit kembali). Jadi kekuatan pada furniture knockdown sebagian besar berasal dari baut atau sekrup yang digunakan untuk merekatkan komponen-komponen antar bagian, sebab dalam konstruksi ini tidak menggunakan lem sama sekali pada sambungan antar komponennya.

Gambar 15. Knockdown furniture

b. Furniture multifungsi memiliki lebih dari 1 fungsi dalam satu benda.

Furniture jenis ini cocok untuk ruangan yang sempit seperti apartemen

tipe studio. Contohnya adalah sebuh sofa yang dapat menjadi tempat tidur.

c. Loose furniture adalah jenis furniture yang sangat umum, furniture ini memiliki banyak jenis bentuk dan dapat dipindahkan dengan mudah.

Gambar 17. Loose Furniture

d. Indoor Furniture adalah semua jenis furniture yang hanya dapat digunakan dalam ruangan, seperti sofa. Jenis furnitur ini biasanya tidak memiliki finishing yang tahan terhadap cuaca panas/hujan.

e. Garden Furniture adalah jenis furniture yang dapat digunakan di luar ruangan, biasanya terbuat dari material yang tahan panas dan hujan.

Furniture ini juga memiliki finishing yang tahan panas, air, dan lembab.

Gambar 19. Garden Furniture

3. Alat dan Bahan a. Alat :

1) Side Planner / Fore Sade Moulder 2) Tickneser Planner 3) Cross Cut 4) Spindel 5) Sanding Master 6) Mortizer 7) Tennon 8) Router 9) Booring 10) Hand Sander

11) Kuas/spray

12) Kardus, isolasi, streofoom, label 13) Fork lift

14) Alat tulis menulis b. Bahan :

1) Komponen Furniture 2) Housing Componen

4. Prosedur Kerja

a. Menerima SPK (Surat Perintah Kerja) dari General Manager b. Membuat Rencana Kerja (F-SMPHT.05-009/01)

1) Rencana Kebutuhan Bahan Baku 2) Rencana Bahan Penolong 3) Perlengkapan Peralatan

4) Persyaratan produk (gambar, mal contoh kontruksi, dimensi) 5) Waktu penyelesaian.

c. Membuat Permintaan Kebutuhan Bahan Baku (F-SMPHT.05-009/02) 1) Atas dasar SPK (Surat Perintah Kerja) pabrik Furniture

melakukan pemilihan BBI (Bahan Baku Industri dari penggergajian yang MC >12% akan dikirim ke pengeringan untuk dikeringkan, bahan baku industri yang Moisture Contents (kadar air) nya 8-12% langsung dikirim ke pabrik furniture.

d. Penerimaan Bahan Baku

Penerimaan bahan baku di pabrik furniture sebagai berikut ; 1) Penerimaan bahan baku di sertai kitir (FSMPHT.05-009/03)

2) Mencocokkan jumlah dan ukuran bahan baku dengan kitir (catatan sementara).

3) Apabila terjadi ketidaksesuaian antara jumlah bahan baku dengan kitir dilakukan pembetulan pencatatan pada kitir.

4) Khusus untuk kayu-kayu bersertifikat FSC (Forest Stewardship

Council) dilakukan secara terpisah administrasi maupun fisik kayu

(penandaan cat warna hijau pada bontos kayu). e. Proses Produksi

Tahapan Proses Produksi sebagai berikut ;

1) Proses produksi dicatat pada DK.340 (F-SMPHT.05-009/04). 2) Permintaan Komponen siap rakit (F-SMPHT.05-009/05). 3) Laporan rakit harian (F.SMPHT.05-009/06).

4) Laporan kartu pengambilan komponen reject/rusak (F-SMPHT.05-009/07).

5) Laporan produksi jadi / finishing (F-SMPHT.05-009/08). 6) Daftar Hasil Idustri Kayu (DK.342).

7) Pengiriman produk ke Ware House (DK.304).

8) Khusus kayu-kayu yang bersertifikat FSC ( Forest Stewardship

Council) diperlakukan secara terpisah baik administrasi maupun

Bagan alir di pabrik furniture dapat dilihat pada gambar berikut ini.

Gambar 20. Bagan Alir Proses Furniture

Rencana Kerja

Permintaan BBI

Penggergajian Mesin

Pengeringan (Kiln Dry)

PENERIMAAN

Hasil Rakit

FINISHING/PRODUK JADI

PACKING/PENGIRIMAN Proses BBI & Pelabelan Pallet

Perakitan F. 06 F. PPIC F. 01 F. 02 F.03/DK 304 F. 08 F. 04/DK. 340 F. 05 F. DK. 304 F. 07 F. DK 342

Surat Perintah Kerja (SPK)

Quality Control MULAI

Berikut ini merupakan proses di pabrik Furniture. a. Tahapan Proses I :

1) Side planner / Fore Sade Moulder, untuk

mempresisikan/meluruskan benda kerja pada bagian samping. 2) Tickneser Planner, untuk meluruskan benda kerja.

3) Cross Cut, untuk memotong benda kerja (khusus pada bagian yang cacat).

4) Spindel, untuk membentuk benda kerja yang sifatnya lengkung, lurus, dll.

5) Sanding Master, untuk menghaluskan benda kerja. b. Tahapan Proses II :

1) Mortizer, untuk membuat lubang pen. 2) Tennon, untuk membuat pen.

3) Rourter, untuk membuat alur, profil dll. 4) Booring, untuk membuat lubang.

5) Hand Sander, untuk menghaluskan benda kerja yang kecil. c. Tahapan Proses III :

1) Pengaturan warna dan serat 2) Perakitan komponen

3) Finishing 4) Packing

5) Pelabelan Produk

5. Hasil yang dicapai a. Kursi b. Meja c. Rak buku d. Kusen e. Pintu f. Lemari, dll. 6. Pembahasan

Produk yang dihasilkan di pabrik Furniture ini memiliki tingkat kesulitan, jika permintaan produk menginginkan bentuk alur atau profil bercorak . untuk produk massal atau stok akan di proses sesuai SPK (surat perintah kerja).

Produk yang akan dirakit, motif, serat, dan warna kayunya harus serasi /sepadan agar produk nantinya memiliki nilai estetika. Setelah proses terakhir pengamplasan pun harus ada pengecekkan ulang sudut -sudut profil, sambungan-sambungan agar memperoleh hasil yang presisi dan agar ukuran tepat sesuai dengan ketentuan dan permintaan.

F. Finger Joint Laminating (FJL) 1. Tujuan

Melaksanakan proses produksi Finger Joint Laminating yang berupa produk papan lembaran, kursi, pintu, jendela, dll.

2. Dasar Teori

Finger Joints adalah sistem penyambungan kayu dengan membuat

lidah-lidah pada ujung kayu, sehingga kedua ujung kayu dapat dipadukan menjadi satu. Kegunaan dari sistem Finger Joint Laminating ialah untuk

membentuk papan yang lebar. Sistem ini membutuhkan ketepatan pembuatan yang tinggi, sehingga untuk membuat lidah lidahnya menggunakan mesin.

Selain itu Finger Joint Laminating merupakan produk/hasil olahan bahan baku/RST (Rought Saw Timber) dari pabrik yang dimanfaatkan sebagai bahan baku pembuatan papan finger joint laminating.

3. Alat dan Bahan a. Alat : 1) Cross Cut 2) Moulder 3) Double Sharpper 4) Finger Joint 5) Press Rotary 6) Sliding/Cross Cut 7) Sanding Master 8) Perekat 9) Dempul 10) Fork lift

11) Alat tulis menulis. b. Bahan :

1) Sortimen 4. Prosedur Kerja

a. Menerima SPK (Surat Perintah Kerja) dari General Manager b. Membuat Rencana Kerja (F-SMPHT.05-008/01)

1) Permintaan Kebutuhan Bahan Baku 2) Kebutuhan Bahan Penolong

3) Perlengkapan Peralatan

4) Persyaratan produk (kontruksi, dimensi)

c. Membuat Permintaan Kebutuhan Bahan Baku (F-SMPHT.05-008/02) Atas dasar SPK (Surat Perintah Kerja) pabrik finger joint

laminating melakukan pemilihan bahan baku di penggergajian mesin

atau pun sisa bahan baku dari pabrik flooring dan furniture yang masih bisa dimanfaatkan untuk bahan baku finger joint laminating. Bahan baku yang Moisture Contents (kadar air) >12% akan dikirim ke pengeringan untuk dikeringkan, minimal 8-12%. Bahan baku yang MC nya 8-12% langsung dikirim ke pabrik Furniture.

d. Penerimaan Bahan Baku

Penerimaan bahan baku di Finger Joint Laminating sebagai berikut ; 1) Penerimaan bahan baku di sertai kitir (FSMPHT.05-008/03)

2) Mencocokkan jumlah dan ukuran bahan baku dengan kitir (catatan sementara).

3) Apabila terjadi ketidaksesuaian antara jumlah BBI dengan kitir dilakukan pembetulan pencatatan pada kitir.

e. Proses Produksi

Tahapan Proses Produksi sebagai berikut ;

1) Proses produksi dicatat pada DK.340 (Dokumen nomor 304). 2) Membuat laporan produksi masuk (F-SMPHT.05-008/04). 3) Membuat laporan produksi harian (F.SMPHT.05-008/05). 4) Membuat kartu reject bahan baku (F-SMPHT.05 -008/06). 5) Membuat laporan produksi jadi keluar (F-SMPHT.05-008/07). 6) Membuat Daftar Hasil Idustri Kayu (DK.342).

7) Khusus kayu-kayu yang bersertifikat FSC (Forest Stewardship

Council) diperlakukan secara terpisah baik administrasi maupun

fisik kayu.

Tahapan proses di mesin-mesin :

1) Cross Cut, untuk memotong benda kerja (khusus pada bagian yang cacat).

2) Moulder, untuk menghaluskan dan mempresisikan benda kerja. 3) Double Sharpper, untuk membuat gigi dan lubang gigi penyambung

(koakan) pada benda kerja.

4) Finger Joint, untuk menyambung benda kerja menjadi stik yang panjang.

5) Press Rotary, untuk mengepres stik menjadi lembaran papan. 6) Sliding/Cross Cut, untuk memotong lembaran papan sesuai ukuran. 7) Sanding Master, untuk menghaluskan benda kerja.

Bagan alir di pabrik Finger Joint Laminating dapat dilihat pada gambar berikut ini

Gambar 21. Bagan Alir Proses Finger Joint Laminating (FJL).

5. Hasil yang dicapai

Hasil yang dicapai dalam pabrik Finger Joint Laminating ini adalah lembaran papan Finger Joint Laminating yang telah melalui proses

laminating.

6. Pembahasan

Dalam pabrik finger joint laminating merupakan salah satu bagian dari perusahaan Perum Perhutani yang sangat memberi keuntungan, karena bahan baku yang digunakan dalam pembuatan papan Finger Joint

Laminating adalah bahan baku yang tidak dapat digunakan lagi yaitu berupa MULAI

Surat Perintah Kerja

PERMINTAAN BBI

Pengeringan (Kiln Dry)

PROSES PRODUKSI

TPK OUTPUT Laporan Produk Jadi

SELESAI Quality Control

reng atau potongan-potongan kecil yang kemudian di proses menjadi lembaran yang bisa terpakai lagi. Ukuran dari Finger Joint Laminating sendiri bermacam-macam diantaranya :

a. 12 x 500 x 4000 mm b. 13 x 500 x 4000 mm c. 22 x 500 x 4000 mm

Untuk proses pengepresan di mesin Press Rotary dibutuhkan waktu pengepresan berkisar ± 30 menit, setelah dikeluarkan dari Press Rotary dibiarkan selama 30 menit atau lebih.

Untuk mutu papan Finger Joint Laminating hanya ada dua kelas mutu yaitu mutu B dan C. Mutu papan Finger joint Laminating dilihat dari warna permukaannya jika warna cenderung gelap masuk mutu B dan jika cenderung cerah atau ada bagian berwarna putih akan masuk kelas C.

G. TPK Output 1. Tujuan

TPK (Tempat Penumpukan Kayu) Output merupakan tempat semua produk dari berbagai pabrik (penggergajian, flooring, furniture, finger joint

laminating) disimpan dan di data setiap produk yang masuk. Sehingga setiap

produk yang masuk ke TPK Output akan terdata dan di susun atan dikapling berdasarkan jenis dan ukurannya .

2. Dasar Teori

Pengertian TPK Output adalah Gudang penyimpanan hasil produk dari setiap pabrik yang kemudian akan di data dan dibuatkan kapling menurut jenis dan ukuran produk tersebut.

3. Alat dan bahan a. Alat :

1) Fork lift

2) Alat tulis menulis 3) Label kapling b. Bahan :

1) Hasil kayu gergajian 2) Finish Produk 4. Prosedur Kerja

Semua produk dari setiap pabrik (penggergajian, flooring, furniture,

dan finger joint laminating) akan dikirim ke TPK (Tempat Penumpukan Kayu)

Output. Produk yang masuk di TPK Output akan di kapling dan diberi label untuk ket erangan produk. Untuk lebih jelasnya dapat dilihat pada gambar dibawah ini.

Gambar 22. Bagan Alir TPK Output. Keterangan :

PGM = Penggergajian Mesin Kiln Dry = Pengeringan

FJL = Finger Joint Laminating

PGM FLOORING &

FURNITURE

TPK OUTPUT KILN DRY

5. Hasil yang dicapai

a. Produk RST (Rought Saw Timber) b. Finish Product Flooring

c. Produk Furniture d. Finger Joint Laminating 6. Pembahasan

Dalam gudang TPK Output semua barang/produk di kapling berdasarkan jenis, ukuran, dan kualitas mutunya. Semua barang yang masuk ke TPK Output telah di cek kembali menurut kitir dari setiap pengiriman yang dilakukan oleh pabrik dan ag ar memastikan kembali di TPK Output dilakukan pengujian kembali. Barang/produk akan diangkut menggunakan fork lift.

Pembeli akan melihat barang yang akan dibeli langsung di TPK Output dengan didampingi seorang dari bagian TPK Output untuk mengantar dan memilihkan barang yang diinginkan oleh pembeli. Setelah melakukan proses registrasi pembayaran di bagian pemasaran, pembeli akan datang kembali ke TPK Output untuk memastikan barang yang akan dibeli kembali sebelum proses pengiriman di lakukan. Barang yang sudah selesai diregistrasi akan di kapling di depan TPK Output untuk selanjutnya diangkut ke truk dan akan dikirim ke pembeli.

Penyimpanan produk di TPK Output dapat dilihat pada gambar berikut ini.

A. Kesimpulan

Industri Kayu Brumbung Perum Perhutani Unit 1 Jawa Tengah memproduksi kayu jati menjadi produk setengah jadi (kayu gergajian) dan produk jati, yang meliputi ;

1) Persiapan hingga penyediaan bahan baku (TPK Input) 2) Penggergajian (PGM)

3) Pengeringan (Klin Dry)

4) Flooring 5) Furniture

6) Finger Joint Laminating (FJL) 7) TPK Output

B. Saran

Penulis menyarankan agar karyawan mengindahkan peraturan penggunaan kelengkapan keselamatan kerja.

Kehutanan dan Perkebunan Republik Indonesia Badan Penelitian dan Pengembangan Kehutanan. Jakarta.

Nuryawan, A. 2008. Penggergajian Kayu. USU Press. Medan.

Ruhendi, S. 1986. Diktat Penggergajian . Fakultas Kehutanan IPB. Bogor Willy, D. 2005. Pengantar Praktek Bengkel Mebel D1 31 A4. ITB Press.

Gambar 24. Penurunan Log dari Truk di TPK Input.

Gambar 26. Penomoran Urut Log sesuai Nomor Urut Penggergajian Mesin (PGM)

Gambar 28. Penjepitan log pada Mesin Log Cerriage

Gambar 30. Pembelahan Sortimen di Mesin Band ReSaw (BRS).

Gambar 32. Pemotongan Sortimen di Mesin Cross Cut.

Gambar 34. Sortimen yang akan di Keringkan.

Gambar 36. Kegiatan di Pabrik Flooring.

Gambar 38. Kegiatan di Pabrik Finger Joint Laminating (FJL).