LAPORAN PRAKTEK KERJA LAPANG (PKL) DI PERUM PERHUTANI UNIT I JAWA TENGAH KESATUAN BISNIS MANDIRI INDUSTRI KAYU CEPU

Oleh : RATNAWATI NIM. 130 500 063

PROGRAM STUDI TEKNOLOGI HASIL HUTAN JURUSAN TEKNOLOGI PERTANIAN POLITEKNIK PERTANIAN NEGERI SAMARINDA

SAMARINDA 2016

HALAMAN PENGESAHAN

Judul Laporan : Laporan Praktek Kerja Lapang (PKL) Perum Perhutani Unit I Jawa Tengah Kesatuan Bisnis Mandiri Industri Kayu Cepu

Nama : Ratnawati

Nim : 130 500 063

Program Studi : Teknologi Hasil Hutan Jurusan : TeknologiPertanian

Menyetujui/Mengesahkan,

Ketua Program Studi Teknologi Hasil Hutan PoliteknikPertanianNegeriSamarinda

Hj.Eva Nurmarini,S.Hut,MP NIP. 197508081999032002

Lulus Ujian Pada Tanggal :

Penguji, Penguji II,

Ir.H.Taman Alex,MP NIP.196012121989031008 Penguji I, M.Fikri Hernandi,S.Hut,MP NIP. 197011271998021001 Pembimbing, Ir.Iskandar,MP NIP.195906121987101003

ii

KATA PENGANTAR

Dengan puji dan syukur kehadirat Tuhan Yang Maha Esa yang memberikan rahmat serta berkat-Nya sehingga penulis dapat menyelesaikan penulisan laporan Praktek Kerja Lapang dengan lancar.

Adapun maksud penyusunan laporan ini adalah untuk memenuhi persyaratan menyelesaikan studi dan memperoleh gelar Ahli Madya Diploma III (D3) Politeknik Pertanian Negeri Samarinda.

Penulis menyadari sepenuhnya dari segi teknis penulisan dan uji materi penulisan masih sangat jauh dari kesempurnaan dan penulis menyadari pula bahwa keterbatasan akan kemampuan yang dimiliki. Hal yang wajar jika dalam penyelesaian Laporan Praktek Kerja Lapang masih banyak mengalami hambatan dan masalah. Namun berkat bimbingan dan petunjuk serta dorongan dari berbagai pihak, sehingga Laporan Praktek Kerja Lapang ini dapat terselesaikan.

Pada kesempatan ini penulis menyampaikan ucapkan terima kasih yang sedalam-dalamnya kepada :

1. Semua Pihak Kesatuan Bisnis Mandiri (KBM) Industri Kayu Cepu Perum Perhutani Unit I Jawa Tengah yang tidak dapat disebutkan satu persatu, dimana sudah banyak memberikan pengalaman serta wawasan baru terutama tentang cara berfikir kritis dan mampu memberikan solusi terhadap kendala yang dihadapi suatu perusahaan baik itu dilapangan maupun di industrinya sendiri.

2. Dosen pembimbing yaitu Bapak.Ir.Iskandar.MP yang telah membimbing dan memberikan saran, sehingga membantu penulis dalam menyelesaikan penyusunan laporan ini.

3. Dosen Penguji I Bapak Fikri Hernandi,Shut.MP dan Dosen Penguji II Bapak Ir.H.Taman Alex,MP yang telah banyak memberikan saran untuk kesempurnaan laporan ini.

4. Ketua Program Studi Teknologi Hasil Hutan Ibu Hj.Eva Nurmarini,S.Hut,MP. 5. Ketua Jurusan Teknologi Pertanian Bapak Hamka, S.TP., MP., M.SC

6. Direktur Politeknik Pertanian Negeri Samarinda, yaitu Bapak Ir.H.Hasanudin,MP

7. Seluruh anggota keluarga atas dukungannya serta semua pihak yang tidak disebutkan satu-persatu.

8. Para staf pengajar, administrasi dan PLP di Program Studi Teknologi Hasil Hutan.

Penulis menyadari bahwa laporan ini jauh dari kesempurnaan, oleh karena itu berbagai saran beserta kritik akan sangat membantu dalam menyempurnakan laporan ini. Semoga laporan ini dapat memberikan sedikit manfaat, umumnya bagi Politeknik Pertanian Negeri Samarinda dan khususnya Program Studi Teknologi Hasil Hutan.

Samarinda, Mei 2016 Penyusun Kampus Sei Keledang, Mei 2016

DAFTAR ISI

Halaman

HALAMAN PENGESAHAN ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... iii

DAFTAR TABEL ... iv

DAFTAR GAMBAR ... vii

BAB I PENDAHULUAN A. Latar Belakang ... .... 1

B. Tujuan Praktek Kerja Lapang (PKL) ... 2

C. Hasil yang Diharapkan ... 2

BAB II KEADAAN UMUM PERUSAHAAN A. TinjauanUmum Perusahaan ... 3

B. Manajemen Perusahaan ... 4

C. Lokasi Dan Waktu Kegiatan PKL ... 9

BAB III HASIL PRAKTEK KERJA LAPANG A. Persiapan Bahan Baku ... 10

1. Tujuan ... 10

2. Dasar Teori ... 10

3. Alat dan Bahan ... 10

4. Prosedur Kerja ... 10

5. Hasil yang Dicapai ... 13

6. Pembahasan ... 13

B. Penggergajian Mesin (PGM) ... 13

1. Tujuan ... 13

2. Dasar Teori ... 13

3. Alat dan Bahan ... 14

4. Prosedur Kerja ... 14

5. Hasil yang Dicapai ... 17

6. Pembahasan ... 17

C. Proses Pengeringan (Kiln dry) ... 18

1. Tujuan ... 18

2. Dasar Teori ... 18

3. Alat dan Bahan ... 18

4. Prosedur Kerja ... 18

5. Hasil yang Dicapai ... 22

6. Pembahasan ... 22

D. Garden Furniture (GF) ... 22

1. Tujuan ... 22

2. Dasar Teori ... 22

3. Alat dan Bahan ... 23

4. Prosedur Kerja ... 23

iv

6. Pembahasan ... 25

E. House component (HC) ... 27

1. Tujuan ... 27

2. Dasar Teori ... 27

3. Alat dan Bahan ... 27

4. Prosedur Kerja ... 28

5. Hasil yang Dicapai ... 31

6. Pembahasan ... 31

F. Finger joint laminating (FJL) ... 31

1. Tujuan ... 31

2. Dasar Teori ... 32

3. Alat dan Bahan ... 32

4. Prosedur Kerja ... 32

5. Hasil yang Dicapai ... 35

6. Pembahasan ... 35

G. Veneer ... 36

1. Tujuan ... 36

2. Dasar Teori ... 36

3. Alat dan Bahan ... 37

4. Prosedur Kerja ... 37

5. Hasil yang Dicapai ... 40

6. Pembahasan ... 40

H. Research and Development (RND) ... 40

1. Tujuan ... 40

2. Dasar teori ... 40

3. Alat dan Bahan ... 40

4. Prosedur Kerja ... 41

5. Hasil yang Dicapai ... 43

6. Pembahasan ... 43

I. Pengasahan ... .... 43

1. Tujuan ... 43

2. Dasar teori ... 43

3. Alat dan Bahan ... 43

4. Prosedur Kerja ... 44

5. Pembahasan ... 44

J. Ware House ... 44

1. Tujuan ... 44

2. Dasar teori ... 44

3. Alat dan Bahan ... 45

4. Prosedur Kerja ... 45

5. Hasil yang Dicapai ... 46

6. Pembahasan ... 46 BAB IV PENUTUP A. Kesimpulan ... 47 B. Saran ... 48 DAFTAR PUSTAKA ... 50 LAMPIRAN ... 51

DAFTAR GAMBAR

Nomor Tubuh Utama Halaman

1. Hasil Pintu di House Component (HC) ... 6

2. Hasil Finger Join Laminating (FJL). ... 6

3. Produk Edge Two Edge (E2E) ... 7

4. Produk Surface Two Surface (S2S) ... 7

5. Hasil sayatan veneer ... 8

6. Pemberian tanda pada log ... 11

7. Pemberian tanda pada batang log ... 12

8. Penumpukan log ... 12

9. Mesin Band Resaw (BRS) ... 15

10. Proses Pemotongan Menggunakan Mesin Cross Cut ... 15

11. Quality Control ... 15

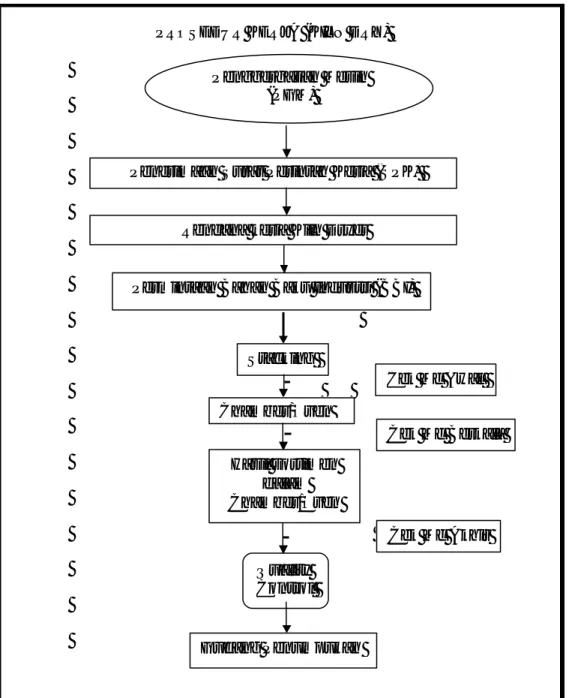

12. Prosedur Kerja Penggergajian Mesin (PGM) ... 16

13. Proses Stacking ... 19

14. Proses Pengangkutan Ke Chamber / Oven ... 19

15. Pengecekan Kadar Air ... 20

16. Prosedur Kerja (Kiln Dry) ... 21

17. Tempat Penumpukan di Garden Furniture (GF) ... 24

18. Proses Penghalusan Menggunakan Mesin Planer ... 24

19. Mesin Spindel ... 25

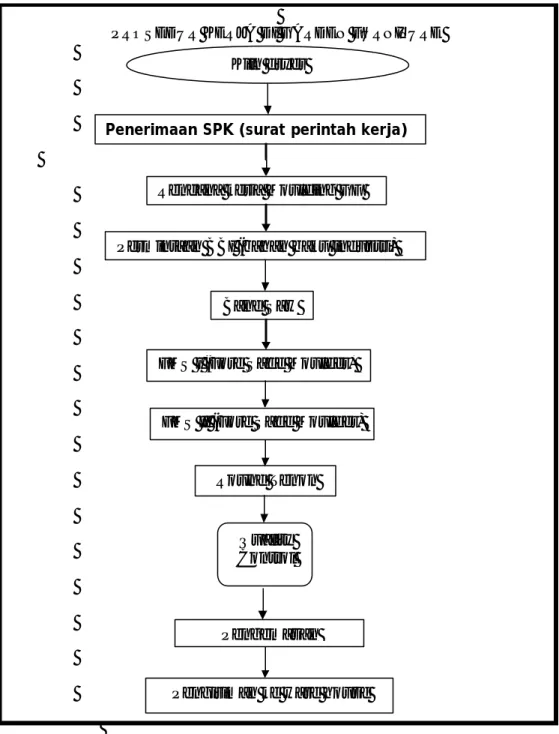

20. Prosedur Kerja Garden furniture ... 26

21. Mesin Planer ... 28

22. Mesin Cross Cut ... 29

viii

24. Prosedur Kerja di House Component (HC) ... 30

25. Mesin Shapper ... 33

26. Mesin Press Hidrolik ... 34

27. Prosedur Kerja di Pabrik Finger Join Laminating (FJL) 35 28. Bak perebusan ... 38

29. Mesin Slice ... 38

30. Prosedur Kerja Pembuatan Veneer ... 39

31. Mesin Double Cross Cut ... 41

32. Mesin Tennon ... 42

33. Produk Jendela di Research and Development (RND) ... 42

34 Proses Prosedur Pengiriman Barang/Produk di Ware House ... 45

Lampiran 35. Tempat Penumpukan Kayu (TPK) ... 52

36. Mesin Log Band Saw (LBS) ... 52

37. Moisture Meter ... 53

38. Kegiatan di Kiln Dry ... 53

39. Bahan baku industri (BBI) ... 54

40. Quality Control ... 54

41. Produk Edge Two Edge (E2E) ... 55

42. Produk di House Componen (HC) ... 55

43. Produk Finger Joint Laminating (FJL) ... 56

44. Lem P.I Bond ... 56

45. Hasil Sayatan Veneer ... 57

46. Hasil Produk di Research and Development (RND) ... 57

48. Kegiatan di Pabrik Pengasahan ... 58

49. Penumpukan Produk di Ware House ... 59

50. Proses Straping Band ... 59

51. Pengemasan Siap Eksport ... 60

vi

DAFTAR TABEL

Nomor Tubuh Utama Halaman

A. Latar Belakang

Perhutani sebagai institusi yang dipercaya untuk mengelola hutan di Jawa memegang peran yang sangat penting dalam menjamin keberadaan kawasan hutan di Pulau Jawa dan Madura sebagai penunjang daya dukung lingkungan sosial dan ekonomi masyarakat di Jawa.

Sejalan dengan penugasan tersebut Perum Perhutani dituntut untuk menjadi perusahaan yang sehat ditinjau dari sumberdaya hutan, operasional dan kinerja finansialnya. Upaya-upaya menjaga kesinambungan fungsi sumberdaya hutan senantiasa terus dilaksanakan baik dari aspek ekologis, sosial maupun ekonomi.

Perum Perhutani tetap optimis akan masa depannya yang cerah dan sumber dari keyakinan akan begitu besarnya sumberdaya alam yang ada, manajemen yang kuat dan visioner serta akan konsisten dalam memenuhi standar internasional guna meraih prospek bisnis yang cerah di masa depan.

Praktek Kerja Lapangan (PKL) yang dilaksanakan oleh mahasiswa Politeknik Pertanian Negeri Samarinda jurusan teknologi pertanian prodi teknologi hasil hutan merupakan kurikulum yang sudah ditentukan untuk melengkapi persyaratan ahli madya.Kegiatan ini merupakan lanjutan dari perkuliahan yang ditempuh selama dibangku kuliah, dan mempunyai acuan kepada mahasiswa yang bersangkutan, sehingga mempunyai koordinasi antara Mahasiswa, Akademik dan perusahaan yang ditempati, sehingga dapat terjalin kerjasama yang baik.Dalam rangka memantapkan materi perkuliahan yang didapatkan dibangku kuliah maka diadakan Praktek Kerja Lapang (PKL) selama

2

kurang lebih dua bulan untuk menambah pengalaman dan pengetahuan kita dalam bidang kehutanan.

B. Tujuan Praktek Kerja Lapang (PKL)

Tujuan dari pelaksanaan kegiatan praktek kerja lapang ini adalah agar mahasiswa lebih memahami prinsip kerja kegiatan industri pengolahan kayu padat dan industri pengolahan kayu lainnya, menambah pengetahuan dan keterampilan , pengetahuan untuk menambah kepercayaan diri, melatih menggunakan daya nalar terhadap kegiatan di lapangan dan selain itu dapat membedakan antara teori yang dipelajari dibangku kuliah dengan langsung terjun kelapangan untuk melakukan praktek secara langsung.

C. Hasil Yang Diharapkan

Diharapkan setelah mahasiswa selesai melaksanakan Praktek Kerja Lapangan (PKL) dapat menambah pengalaman dan memperluas ilmu pengetahuan, selain teori yang kita dapat dibangku kuliah kita juga dapat mengetahuinya setelah melakukan kegiatan dilapangan secara lagsung sehingga akan lebih memahami dengan detail kenyataan yang ada dilapangan.

A. TUJUAN UMUM PERUSAHAAN

1. Sejarah Berdirinya KBM Industri Kayu Cepu

KBM-IK Cepu berdiri tahun 2006 berdasarkan keputusan Perum Perhutani Unit I Jawa Timur Nomor : 1614/Kpts/II2005 tanggal 9 Desember 2005 tentang Penetapan Nama, Tempat dan Kedudukan KBM sebagai penjabaran Keputusan Direksi Perum Perhutani Nomor :554/Kpts/Dir/2005 tentang Struktur Organisasi Perum Perhutani. Kesatuan Bisnis Mandiri (KBM) Industri Kayu yang melakukan kegiatan industri pengolahan kayu dan pemasaran hasilnya. Industri pengolahan kayu yang dikelola oleh Perum Perhutanai Unit I Jawa Tengah adalah industri pengolahan kayu di Cepu dan Brumbung.

KBM-IK Cepu adalah satuan organisasi di bawah Kantor Perum Perhutani Unit I Jawa Tengah yang bertanggungjawab atas kegiatan penyelenggaraan pengolahan usaha bisnis Perum Perhutani secara mandiri untuk meningkatkan pendapatan perusahaan. Sedangkan cikal bakalnya adalah penggabungan Kesatuan Industri Pengolahan Kayu Jati (KIPKJ) Cepu dengan PGM daerah dalam wilayah Perum Perhutani Unit I Jawa Tengah yang berdiri sejak tanggal 2 November 1977 dalam rangka menunjang program pemerintah dalam Repelita I dan II.

2. Ketenagakerjaan

KBM Industri Kayu Cepu memiliki komitmen terhadap peningkatan Sumber Daya Manusia (SDM). Hal ini dapat menjamin bahwa setiap karyawan

4

mampu melakukan tugas mereka dengan efisien dan selamat serta bertanggung jawab. Seluruh karyawan KBM Industri Kayu Cepu yang aktif dalam perusahaan tersebut berjumlah 200 orang. Seluruh karyawan memiliki tanggungjawab pada tiap satu unit bagian.

Kelanjutan dan keberhasilan pabrik tersebut akan tergantung kepada kemampuan dan semangat para pekerja yang terlibat. Dalam hal ini manajemen KBM Industri Kayu Cepu telah mempersiapkan sistem pelatihan yang menyeluruh, baik managerial maupun keahlian untuk menunjang karyawan menjadi profesional.

Tabel 1. Daftar Jumlah Karyawan

3. Struktur Organisasi

KBM Industri Kayu Cepu Perum Perhutani Unit I Jawa Tengah, struktur organisasi perusahaan dapat di lihat pada lampiran 61.

B. MANAJEMEN PERUSAHAAN 1. Bahan baku

Bahan baku yang didapat dari KBMIK cepu didapatkan dari beberapa daerah yaitu seperti blora, mantingan, Kendal, kebunharjo, randublatung dan cepu sebagai penyuplai yang menentukan produk dengan jaminan mutu kayu Jati produksi KPH (Kesatuan Pemangku Hutan) sabagai pengolahaan kayu jati.

Karyawan Jumlah Pendidikan

BH SD SMP SMA Keterampilan Akademik Sarjana

Laki - Laki 170 - 20 41 100 - 5 4

Perempuan 30 - 1 6 23 - - -

2. Produk yang dihasilkan

a. Produk kayu yang di hasilkan berupa Rough Sawn Timber (RST) : 1. Ukuran buku

a) Decking dengan ukuran 19 x 100 x (1050-2400) mm b) Flooring dengan ukuran 15 x 100 x (200-1000) mm c) Lamparket dengan ukuran 10 x 65 x (300-600) mm d) Long strip dengan ukuran 15 x 75 x (200-1400) mm e) Parket blok dengan ukuran 12 x 54 x (305-2557) mm f) Parket stock dengan ukuran 12 x 52 x (155-160) mm g) List dengan ukuran 15 x 15 x (125-450) mm

15 x 15 x (500-900) mm h) Reng dengan ukuran 15 x 25 x ( 125-275) mm

15 x 25 x (300-500) mm 15 x 25 x (600-900) mm 15 x 25 x (1000 up) mm 2. Ukuran Cutting

a) Decking dengan ukuran 22 x 103 x (1080-2430) mm b) Flooring dengan ukuran 18 x 103 x (230-1030) mm c) Lamparket dengan ukuran 13 x 68 x (330-630) mm d) Long strip dengan ukuran 18 x 78 x (230-1430) mm e) Parket blok dengan ukuran 15 x 57 x (358-2560) mm f) Parket stock dengan ukuran 15 x 55 x (185-190) mm g) List dengan ukuran 18 x 18 x (150-480) mm

6

18 x 18 x (530-930) mm h) Reng dengan ukuran 15 x 25 x ( 125-275) mm 15 x 25 x (300-500) mm 15 x 25 x (600-900) mm 15 x 25 x (1000 up) mm b. Produk kayu yang dihasilkan berupa Moulding :

1) Pintu

Gambar 1. Hasil Pintu di House Component (HC) 2) Finger Join Laminating (FJL)

3) Edge Two Edge (E2E) dan Surface Two Surface (S2S)

Gambar 3. Produk Edge Two Edge (E2E)

8

4) Veneer

Gambar 5. Hasil Sayatan Veneer 3. Pemasaran

KBM (Kesatuan Bisnis mandiri) Industri Kayu Cepu Perum Perhutani Unit I Jawa Tengah memproduksi kayu jati dan kayu gergajian dengan kualitas ekspor, namun tidak dapat langsung di ekspor dari perusahaan, melainkan harus melalui perusahaan swasta atau PT sebagai pengekspor, namun pembayaran tetap atas nama perhutani.

Pemasaran Ekspor dari hasil Industri KBM Industri Kayu Cepu menembus kawasan Asia seperti Singapore, China, Hongkong ,dan Itali. Untuk pemasaran lokal melayani pesanan diberbagai daerah di Indonesia tanpa melalui Perusahaan swasta atau seperti PT.Kaya Raya Jombang, PT.Surya Alaska Gersik, PT.Kudus Karya Prima dan lain-lain. Pemesanan langsung berhubungan dengan Perum Perhutani KBM Industri Kayu Cepu.

C. Lokasi dan Waktu Kegiatan PKL 1. Lokasi

Kompleks industri dengan luas areal ± 23 hektar berlokasi di Desa Batokan, Kecamatan Kasiman, Kabupaten Bojonegoro. Jarak dari Surabaya ke KBM IKC melalui jalan darat memakan waktu 7 jam.

2. Waktu

Kegiatan Praktek Kerja Lapang (PKL) di KBM Industri Kayu Cepu ini dilaksanakan pada tanggal 02 Maret 2016 - 28 April 2016 dengan waktu kerja mulai pukul 07.30 WIB - 15.30 WIB dengan jumlah hari kerja 5 hari dalam 1 minggu.

BAB III

HASIL PRAKTEK KERJA LAPANG

A. PERSIAPAN BAHAN BAKU

Kegiatan perusahaan diawali dengan persiapan bahan baku diantaranya yaitu proses penyediaan log pada proses Praktek kerja lapang yang penulis ikuti.

1. Tujuan

Tujuan persiapan bahan baku ini adalah agar proses penggergajian dapat berjalan lancar dan sesuai dengan rencana.

2. Dasar Teori

Bahan baku perlu dipersiapkan dan direncanakan sedetail mungkin, mengingat semua proses kerja sesuai dengan SOP (Standar Operational Prosedure) .

3. Alat dan Bahan : a. Log

b. Cat c. Palu tok

d. Alat tulis menulis e. Kamera

4. Prosedur kerja a. Penerimaan log

1) Kayu jati yang dipasok dari daerah Blora, Cepu, Kendal, Randubalatung, Mantingan dan Kebonharjo Kemudian Diangkut Ke Pabrik Menggunakan Truk. Setelah Truk Sampai ke pabrik, log diturunkan dari truck di Tempat Penumpukan Kayu (TPK) input

menggunakan Fork Lift dan disusun dengan rapi berdasarkan asal log itu sendiri.

2) Selesai bongkar Bahan Baku Industri (BBI) log dari atas truk, hitung jumlah batangnya

3) Dalam penerimaan kayu dilapangan menggunakan surat bukti DP (daftar penerimaan) dari masing-masig KPH (kesatuan pemangku hutan) supliyer.

4) Pemberian nomor urut kayu menggunakan palu tok

5) Gunakan tanda kotak segi empat dengan cat pada nomor kayu bagi kayu-kayu yang diterima.

Gambar 6. Pemberian tanda pada Log

6) Kemudian pada batang Log diberikan keterangan tentang nama daerah pengambilan log dan jumlah batang log.

12

Gambar 7. Pemberian tanda pada batang Log b. Penumpukan Log

1) Penumpukan kayu ditempatkan pada blok yang sudah ditentukan

Gambar 8. Penumpukan Log

2) Penumpukan kayu, menurut status kayu, kelompok ukuran, panjang dan diameter

3) Penumpukan kayu tempatkan pada tempat-tempat yang terlindungi dari sinar matahari dan tempat becek.

5. Hasil Yang Dicapai

Dengan adanya dasar teori dan prosedur kerja di KBM Industri Kayu Cepu yang di lakukan dalam dunia kerja, hasil yang dicapai selama melakukan kegiatan praktek kerja lapang memuaskan.

6 Pembahasan

Dengan adanya kegiatan persiapan bahan baku, maka kelangsungan proses produksi akan berjalan terus menerus dan terjamin kelancarannya. Persiapan bahan baku ini merupakan langkah awal sebelum masuk kedalam produksi sehingga proses ini sangat menentukan proses produksi selanjutnya. Selain itu dalam persiapan bahan baku yang harus diperhatikan berapa banyak Log dipasok.

B. Penggergajian Mesin (PGM) 1. Tujuan

Membelah log menjadi beberapa bagian dengan ukuran berbeda-beda sesuai dengan prosedur yang ditentukan.

2. Dasar teori

Log yang akan di gergaji biasanya merupakan kayu jati yang sudah dipilih oleh petugas dari penggergajian itu sendiri, petugas dari penggergajian akan memilih langsung log yang ada di Tempat Penumpukan Kayu (TPK). Penentuan kualitas kayu jati yang akan dikirim ke pabrik ditentukan oleh penguji lapangan yang ditempatkan di Kesatuan pemangku hutan (KPH). Kayu jati sendiri di ambil dari beberapa daerah seperti Blora, Randubelatung, Mantingan, Cepu, Kebonharjo dan Kendal.

3. Alat dan Bahan : a. Log

b. Fork Lift c. Mesin Catrol

d. Log Band Saw (LBS) e. Band Resaw (BRS)

14

f. Alat Log Carriage

g. Mesin pemotong atau Cross Cut 4. Prosedur Kerja

a. Menerima Surat Perintah Kerja (SPK) dan membuat Rencana Kerja PGM (KBM-IKC)

b. Proses produksi sampai dengan menghasilkan output harus dapat mengkategorikan, memisahkan dan menandai proses dan hasil proses dengan status bahannya ( Sertifikat atau Non Sertifikat ).

c. Log diangkut dari TPK Input menggunakan Fork Lift kemudian diangkat dan diletakkan ke Mesin Log Carriage menggunakan Mesin Katrol. d. Setelah di belah di mesin Log Band Saw (LBS) selanjutnya di proses di

Mesin Band Resaw (BRS)

e. Berlanjut ke Mesin Cross Cut untuk dipotong menurut jenis ukurannya.

Gambar 10. Proses pemotongan Menggunakan Mesin Cross Cut f. Kemudian dilakukan Quality Control (menentukan mutu sortimen).

Gambar 11. Quality Control

16 Mesin DRS (double reguller saw) primer PROSEDUR KERJA Penggergajian Mesin (PGM)

Gambar 12. Prosedur kerja Penggergajian Mesin (PGM) TPK INPUT

Penerimaan SPK (Surat Perintah Kerja)

Rencana Kerja PGM (Penggergajian Mesin)

Tempat penumpukk an di LOT I dan LOT II Mesin log Carriage Mesin Catroll Pencatat Produksi TPK Out Put

Permintaan BBI (Bahan Baku Industri)

Mesin LBS (log band saw) Mesin DRS (double reguller saw) sekunder Cross cut Quality control Kiln Dry

5. Hasil Yang Dicapai

Dari proses penggergajian log diperoleh Rough Sawn Timber (RST) berupa: a. Maxi listoni b. Decking c. Flooring d. Lam parket e. Parket block f. Parket stock g. Reng h. List 6. Pembahasan

Hasil penggergajian di Rough Sawn Timber (RST), yaitu berupa Maxi listoni, Decking, Flooring, Lam parket, Parket block, Parket stock, Reng, dan List. Sisa penggergajian yang tidak masuk ukuran Rough Sawn Timber (RST) digunakan untuk bahan bakar di Kiln Dry. Dengan demikian rendemen yang dihasilkan bisa lebih rendah karena sedikit kayu yang terbuang. Nilai rendemen untuk jenis kayu A2 28 30% untuk A3 30 34%.

Di Rough Sawn Timber (RST) ini operator penggergajian dalam menggergaji log tidak memperhatikan arah radial dan tangensial, karena lebih mementingkan hasil produksi untuk memanfaatkan log sebisa mungkin agar tak banyak membuang limbah kayu.

18

C. Proses Pengeringan (KILN DRY) 1. Tujuan

Kiln dry adalah untuk mengeluarkan air yang terdapat didalam kayu. Kadar air kayu memberikan pengaruh besar terhadap pemakaian kayu. 2. Dasar teori

Pengertian dari pengeringan adalah mengeluarkan Kadar Air yang terdapat didalam kayu untuk menambah daya kuat dan pemakaian kayu itu sendiri dalam jangka panjang. Komponen yang akan dikeringkan dihitung dan dicek kesesuaiannya dan kemudian diregister pada buku penerimaan dan direkapitulasi. Komponen yang masuk selanjutnya di stacking , Setelah stacking masuk kedalam Chamber. Setelah komponen keluar dari chamber kemudian di Ouality Control dan jika telah sesuai dengan persyaratan selanjutnya dikirim ke gudang penumpukkan.

3. Alat dan Bahan : a. Chamber/oven b. Pengatur Suhu c. Fork Lift d. Sortimen e. Moisture Meter 4. Prosedur kerja

a. Sortimen hasil dari Pabrik Penggergajian Mesin (PGM) dikirim ke TPK dan kiln dryer. Sortimen di TPK sebelum di masukan di oven dilakukan proses stacking atau penyusunan sortimen berdasarkan ukuran masing-masing sortimen.

Gambar 13. Proses Stacking

Gambar 14. Proses Pengangkutan ke chamber / oven

b. Proses pengovenan pertama dengan suhu C dengan pengovenan terakhir C. selama kurang lebih 14 hari untuk sortimen Flooring dan Decking sedangkan untuk sortimen papan untuk pembuatan pintu memakan wak tu ± 30 hari.

c. Pengecekan dilakukan setiap 2 hari sekali menggunakan alat ukur Kadar Air Moisture Meter.dan setiap dua hari sekali suhu dinaikkan C.

20

Gambar 15. Pengecekan kadar air

d. Setelah kadar air mencapai standar 8-12% maka sortimen akan dikeluarkan dari dalam ruang oven menggunakan fork lift untuk disimpan di gudang penumpukan bahkan bisa langsung diantar ke pabrik pengolahan moulding untuk diolah, tergantung pesanan langsung dari pabrik moulding sendiri.

PROSEDUR KERJA (KILN DRY)

Gambar 16. Prosedur Kerja (Kiln Dry) Penggergajian Mesin

(PGM)

Penerimaan Surat Perintah Kerja (SPK)

Rencana kerja Kiln Dryer

Permintaan Bahan Baku Industri (BBI)

Stacking Chamber/Oven Quality Control Gudang Penumpukan Cek Mc Awal Cek Mc Berkala Hasil sortimen dalam Chamber/Oven Cek Mc Akhir

22

5. Hasil Yang dicapai a. Flooring

b. Decking c. Papan 6. Pembahasan

Dalam proses pengeringan ini bahan bakar yang digunakan adalah limbah dari kayu-kayu yang tidak dapat digunakan lagi. Saat proses pengeringan bahan bakar akan selalu ditambah agar suhu tidak berubah untuk mengoptimalkan proses pengeringan. Pengecekkan berkala juga perlu dilakukan untuk mengetahui setiap penurunan kadar air. Dalam setiap 2 hari sekali dilakukan pengecekan kadar air dan setiap 2 hari sekali menaikkan suhu 50C sampai suhu mencapai 700C. Apabila kadar air mencapai standar

8-12% maka sortimen akan dikeluarkan dari dalam ruang oven menggunakan fork lift untuk disimpan di gudang penumpukan.

D. GARDEN FURNITRE (GF) 1. Tujuan

Dalam pabrik Garden Furnitre akan mengolah produk sortimen berupa Furniture, housing component,dan jenis Flooring , Decking yang biasa digunakan untuk pasar ekspor khususnya.

2. Dasar teori

Proses atau hasil olahan lanjutan dari Bahan Baku Industri (BBI) dan Rough Sawn Timber (RST) atau jeblosan menjadi sebuah produk berupa furniture, housing component,dan jenis flooring. Berdasarkan cara kerjanya menggunakan beberapa mesin untuk membentuk setiap bagiannya,

diantaranya : Scroll Band Saw, Resaw, Planer , Four Side Moulder, Mesin Potong, Spindle/Router, Round Tenon, Murtizer/Booring dan Sanding Master. 3. Alat dan Bahan :

a. Dongkrak dorong b. Scroll Band Saw c. Resaw,

d. Planer

e. Four Side Moulder f. Mesin Potong g. Spindle/Router h. Round Tenon i. Murtizer j. Sanding Master. 4. Prosedur Kerja

a. Proses pada pabrik Garden Furnitre (GF) pertama akan menerima Bahan baku industri (BBI) dari kiln dryer dan dicatat dengan DK 340 serta membuat laporan gudang komponen masuk. Dilanjutkan pengecekan Bahan baku industri (BBI) yang datar dilampiri daftar kitir penyerahan agar dicocokkan dengan BBI yang datang ke pabrik . Berlanjut proses ke mesin moulding.

24

Gambar 17. Tempat penumpukan di Garden Furnitre

b. Di proses di mesin Band Saw untuk memotong panjang kayu sesuai ukuran jenis sortiment

c. Kemudian diproses dimesin Planer serut permukaan kayu sesuai dengan ukuran yang telah ditentukan, hasil serutan harus halus dan lurus.

Gambar 18. Proses penghalusan menggunakan mesin planer d. Berlanjut ke Mesin FMS I (Fore Sade Moulder) untuk membentuk dua

sisi pingul tumpul. Dan mesin FMS II (Fore Sade Moulder) untuk membentuk Grove dan Tounge.

e. Selanjutnya dilakukan pemotongan dimesin potong, potongan harus Sesuai Ukuran Panjang Yang Ditentukan.

f. Membuat profil dengan menggunakan mesin Spindle / Router, bentuk dan ukuran profil yang akan dibuat harus dengan sesuai bentuk yang ditentukan.

Gambar 19. Mesin Spindel

g. Terakhir akan di proses di mesin Round Tenon untuk kemudian berlanjut ke pengujian dan pengemasan.

5. Hasil Yang Dicapai

Dari proses Garden Furnitre dapat dihasilkan produk berupa : a. Edge Two Edge (E2E) seperti : Flooring dan Decking

b. Surface Two Surface (S2S) seperti : Flooring dan Decking 6. Pembahasan

Dalam produk yang dihasilkan di pabrik Garden Furnitre memiliki peminat lebih banyak untuk penjualan ekspor dikarenakan produk yang di hasilkan memiliki persyaratan khusus yang disesuaikan dengan permintaan pasar luar negeri, dan dengan kualitas mutu yang sangat diperhatikan.

26

PROSEDUR KERJA DI GARDEN FURNITURE

Gambar 20. Prosedur kerja Garden Furniture Kiln dryer

Penerimaan SPK (surat perintah kerja)

Rencana kerja Moulding GF

Permintaan BBI (bahan baku industri)

Band Saw

FMS I (Fore Sade Moulder)

Quality Control

Pengemasan Round Tenon FMS II (Fore Sade Moulder)

E. HOUSE COMPONENT (HC) 1. Tujuan

Mempelajari tentang cara-cara menghasilkan produk komponen rumah seperti kusen, pintu, lemari, bangku dan jendela. Memahami setiap tahap demi tahapan yang dilakukan di pabrik House Component sehingga dapat mengerti proses awal hingga akhir.

2. Dasar Teori

Pengertian dari House component adalah proses lanjutan hasil olahan dari Bahan Baku Industri (BBI) untuk kemudian akan diproses menjadi produk rumah seperti : kusen, pintu, jendela, dll.

Dalam proses di pabrik House Component, Bahan Baku Industri (BBI) yang dikirim telah melalui proses kiln dry sebelumnya. Proses tambahan juga akan dilakukan jika ada permintaan khusus dari pembeli seperti ukuran dan motif yang diinginkan.

3. Alat dan Bahan : a. Alat tulis-menulis b. Kamera

c. BBI

d. Mesin As Planer e. Mesin T Planer f. Mesin Cross Cut g. Mesin Spindel h. Press Hidrolik

28

4. Prosedur Kerja

a. Proses House Component yang pertama produk Bahan baku industri (BBI) dari kiln dry dikirim ke pabrik kemudian Pabrik akan memproses Bahan baku industri (BBI) yang dikirim sesuai dengan Surat perintah kerja (SPK) yang telah dibuat oleh bagian Planning production inventory and control (PPIC).

b. Setelah proses pendataan dan pengujian selesai dilanjutkan ke proses produksi menggunakan mesin di mulai dari Mesin planer, untuk menghaluskan kedua sisi membentuk siku 90°.

Gambar 21. Mesin planer

c. Masuk ke mesin T planer untuk menghaluskan rata kedua permukaan. d. Dipotong di mesin cross cut untuk memotong ukuran sesuai permintaan

Gambar 22. Mesin cross cut

e. Membuat alur dan profil pada produk dilakukan di Mesin Spindel juga untuk membuat lubang profil.

Gambar 23. Mesin Spindel

f. Kemudian di lem secara rata pada lubang pen dan diberi potongan kayu kecil pada setiap lubangnya tujuannya untuk menyatukan kedua sortiment agar kuat .

g. Lalu di proses dengan mesin press hidrolik selama ± 30 menit.

h. Proses ke Mesin Sanding untuk mengamplas permukaan agar terlihat halus kemudian Packing .

30

PROSEDUR KERJA DI HOUSE COMPONENT

Gambar 24. Prosedur Kerja di House Component Kiln dryer

Penerimaan surat perintah kerja (SPK)

Rencana kerja (GF) Mesin Mesin Mesin Pengemasan Mesin Pengiriman ke

5. Hasil yang dicapai a. Pintu b. Kusen c. Meja d. Jendela e. Dan lain-lain 6. Pembahasan

Produk yang dihasilkan di pabrik House Component ini memiliki tingkat kesulitan jika permintaan produk menginginkan bentuk alur atau profil yang lain. untuk produk massal atau stok akan di proses sesuai dari surat perintah kerja (SPK) dari bagian Planning production inventory control (PPIC). Waktu yang diperlukan untuk membuat satu produk tergantung dari bahan baku yang didapat apabila persediaan bahan baku cepat didapat maka proses pengerjaan juga akan cepat selesai.

Produk yang akan dirakit harus memperhatikan motif kayu, serat kayu, warna kayu harus serasi agar produk nantinya memiliki nilai lebih tambah lebih tinggi dari produk kayu berbahan baku kayu yang lain.

F. Finger Joint Laminating (FJL) 1. Tujuan

Mempelajari cara pembuatan Finger Joint Laminating (FJL) yang nantinya bisa diaplikasikan untuk berbagai jenis produk, karena dalam proses laminasi itu sendiri, bahan baku yang industri gunakan adalah sortiment reng yang sudah tidak dipergunakan lagi dan dipilih mana yang lebih efektif penggunaanya jika di proses menjadi Finger Join Laminating.

32

2. Dasar Teori

Pengertian dari Finger Join Laminating (FJL) adalah potongan-potongan kayu yang sudah tidak dapat digunakan sebagai bahan baku yang kemudian dirangkai melalui penempelan dan laminating.

3. Alat dan Bahan :

a. Alat Tulis Menulis dan Kapur Warna b. Reng

c. Mesin Fore Sade Moulder (FMS) d. Mesin Shapper e. Mesin Jointing f. Press Hidrolik g. Double Tenon h. Cross Cut i. Mesin Planner j. Lem yona bond 4. Prosedur Kerja

a. Pabrik Finger Joint Laminating (FJL) sebelumnya akan melakukan permintaan kebutuhan bahan baku pada TPK RST Persediaan. Setelah dikirim penerimaan bahan baku disertai dengan kitir pengiriman dari TPK persediaan dan dicocokan dengan fisik yang diterima, bila terjadi ketidaksesuaian dilakukan pembenaran pada kitir yang diterima.

b. Kemudian masuk ke proses produksi dengan menggunakan beberapa mesin, yang pertama masuk mesin Fore sade Moulder (FMS) disertai sortasi menurut warnanya dan penandaan jika terjadi cacat.

c. Kemudian dimesin potong , cek fisik kayu sebelum dilakukan pemotongan dan tentukan panjang kayu yang akan dipotong.

d. Berlanjut ke mesin Shapper untuk membentuk Finger atau Geriginya pada arah memanjang.

Gambar 25. Mesin shapper

e. Mesin Jointing untuk merekatkan dengan diberi lem pada celah geriginya.

f. Kemudian ke mesin Press Hidrolik untuk menyatukan setiap potongan reng yang telah disambung dan di beri lem pada arah sisi lebarnya.

Gambar 26. Mesin Press Hidrolik g. Masuk ke Double Tenon untuk memotong lebar. h. Cross cut untuk memotong arah panjang.

34

i. Mesin Planner untuk meghaluskan permukaan

j. Dan yang terakhir akan diuji dan ditentukan kualitas mutu B dan C. Penentuan mutu dilihat dari warnanya.

k. Setelah Proses Produksi selesai selanjutnya membuat laporan barang jadi dengan menggunakan form laporan produk jadi.

l. Selanjutnya Finger Join Laminating (FJL) yang sudah jadi dikirim ke

ware house disertai kitir pengiriman dari pabrik Finger Joint Laminating (FJL)

PROSEDUR KERJA DI PABRIK FINGER JOIN LAMINATING (FJL)

Gambar 27. Prosedur Kerja di Pabrik Finger Join Laminating (FJL) TPK RST Persediaan

Rencana Kerja Pabrik FJL Mesin FMS Mesin Mesin Mesin Pengujian Mesin Pengiriman ke

5. Hasil yang dicapai

Hasil yang dicapai dalam pabrik Finger joint laminating ini adalah lembaran Finger joint laminating yang telah melalui proses laminating serta proses pengujian.

6. Pembahasan

Dalam pabrik Finger Joint Laminating (FJL) adalah salah satu bagian dari perusahaan perum perhutani yang sangat memberi keuntungan, karena bahan baku yang digunakan dalam pembuatan Finger joint laminating adalah bahan baku yang tidak dapat digunakan lagi yaitu berupa reng atau potongan-potongan kecil yang kemudian di proses menjadi lembaran yang bisa terpakai lagi. Ukuran dari Finger joint laminating (FJL) sendiri bermacam-macam diantaranya : a. 15 x 500 x 4000 mm b. 18 x 500 x 4000 mm c. 20 x 500 x 4000 mm d. 22 x 500 x 4000 mm e. 25 x 500 x 4000 mm

Untuk proses pengepresan di mesin Press Hidrolik dibutuhkan waktu pengepresan untuk cuaca panas ± 15 20 menit dan untuk cuaca dingin berkisar ± 25 30 menit, setelah dikeluarkan dari Press Hidrolik dibiarkan selama satu hari sebelum di proses selanjutnya.

G. VENEER 1. Tujuan

Mempelajari proses pembuatan veneer yang menggunakan metode penyayatan menggunakan mesin slice. Pembuatan veneer sendiri dilakukan

36

jika ada pesanan dari pembeli karena dalam Industri Kayu Cepu, veneer bukan termasuk produk utama.

2. Dasar Teori

Veneer merupakan lembaran tipis kayu yang dihasilkan melalui beberapa proses mesin. Ketebalannya pun bervariasi tergantung dari fungsi dan pemakaiannya. Veneer yang digunakan untuk lapisan akhir sebuah plywood (multipleks) atau papan buatan lainnya biasanya cukup tipis.

3. Alat dan Bahan

a. Vistock (balok/belambangan) b. Fork lift

c. Bak perebusan d. Mesin Slice e. Alat tulis menulis f. Mesin catroll g. Gerobak dorong

h. Band Dryer (pengering) 4. Prosedur Kerja

a. Dalam pabrik veneer pertama akan menerima Surat Perintah Kerja (SPK) dari bagian Planning production inventory and control (PPIC) dan membuat rencana kerja di pabrik untuk menyelesaikan waktu kerjanya. Penerimaan bahan baku vistock (Balok) dari PGM dicatat dalam buku persediaan vistock.

b. Proses Pembuatan Veneer yang pertama adalah perebusan, sebelum direbus bak rebus dibersihkan. Lamanya perebusan minimal 72 jam atau tiga hari dengan suhu antara 80-100° C .

Gambar 28. Bak perebusan

c. Setelah selesai direbus dengan suhu dan waktu yang telah ditentukan vistock (Balok) diangkat satu persatu dari bak perebusan menggunakan mesin katrol dan diletakkan digerobak dorong .

d. Sebelum masuk proses slice petugas akan menentukan arah penyayatan agar lembaran veneer yang dihasilkan sesuai dengan permintaan buyer atau Surat Perintah kerja (SPK)

e. Kemudian mesin slice dinyalakan dan setiap lembaran yang dihasilkan dalam satu buah vistock (Balok) akan dicatat oleh petugas.

38

f. Lembaran veneer yang telah dicatat langsung masuk ke proses pengeringan ,namun pengeringan ini dilakukan jika ada permintaan yang menginginkan kadar air tertentu.

g. Memberikan nomor pada veneer yang telah di kapling atau di proses, kemudian dilakukan proses pemeckingan dan membuatkan kitir penyerahan untuk selanjutnya diserahkan ke Ware house.

PROSEDUR KERJA PEMBUATAN VENEER (Sliceing) h.

i. j.

Gambar 30. Prosedur Kerja Pembuatan Veneer 5. Hasil yang dicapai

Perum Perhutani Kesatuan Bisnis Mandiri Industri Kayu Cepu mengolah balok jati menjadi veneer sayat dengan ketebalan 0,20 mm dan 0,60 mm, produk tersebut untuk memenuhi kebutuhan pabrik Teak overly ,

PGM Rencana Kerja

Penentuan arah serat kayu

Sortasi vinir

vat/Perebusan Surat Perintah Kerja (SPK)

Penyerahan Pemasaran

Persiapan BBI berupa balok/belambangan

Plywood Perum Perhutani sendiri maupun untuk memenuhi pasar dalam negeri , kapasitas produksi 2.000.000 s/d 3.000.000 m2 pertahun

6. Pembahasan

Biasanya pembuatan veneer dengan mesin kupas (Rotary) terutama pada pabrik plywood, namun di Perum Perhutani dalam membuat veneer menggunakan mesin sliceing atau penyayatan. Sehingga kayu yang akan di slice harus berbentuk balok. Terlebih dahulu balok yang akan disayat direbus agar menjadi lunak dan tidak mudah pecah saat disayat.

H. RESEARCH AND DEVELOPMENT (RND) 1. Tujuan

Memanfaatkan limbah dari PGM yang sudah tidak dimanfaatkan lagi, kemudian diolah kembali untuk pembuatan seperti : pintu, kursi , meja dan lain

lain.

2. Dasar teori

Unit riset dan pengembangan adalah unit pabrik yang diperuntukan untuk pembuatan contoh produk maupun pengembangan produk baru.

3. Alat dan bahan a. Alat tulis menulis b. Kamera

c. Mesin planer d. Mesin spindel e. Mesin sanding f. Mesin multizer g. Mesin single tenon h. Mesin double cross cut

40

4. Prosedur kerja

Proses pembuatan jendela yaitu sebagai berikut :

a. Mempersipakan Bahan baku industri (BBI) untuk pembuatan jendela b. Kayu dipotong-potong menggunakan mesin double cross cut

Gambar 31. Mesin double cross cut

c. Setelah dipotong kemudian dilanjut dimesin multizer untuk membuat bagian lubang

d. Kemudian dihaluskan kembali dengan mesin planer e. Membuat purusan yaitu dimesin single tennon

Gambar 32. Mesin single tennon f. Kemudian membuat kepreyak menggunakan mesin tatry

h. Setelah selesai diamplas , membuat profil menggunakan mesin spindel i. Tahap terakhir yaitu proses perangkaian jendela

Gambar 33. Produk Jendela di RND 5. Hasil yang dicapai

Hasil yang dicapai dalam pabrik Research and Development (RND) ini adalah untuk desain yang dibuat , dibuat sendiri oleh pekerja didalam pabrik itu sendiri , jika desain sudah ada dibuat oleh kantor PPIC maka pekerja tidak akan membuat desainnya lagi

6. Pembahasan

Dalam pabrik Research and Development (RND) pabrik yang diperuntukan untuk pembuatan contoh produk maupun pengembangan produk baru, produk dapat didesain sendiri oleh pekerja didalam pabrik itu sendiri, jika desain yang dibuat disetujui oleh PPIC maka produk akan siap dibuat.

42

I. PENGASAHAN 1. Tujuan

Tujuan dalam pabrik pengasahan yaitu untuk meningkatkan kualitas kerja para operator pengasahan selain itu memperoleh produktivitas yang tinggi dengan kualitas yang semakin baik.

2. Dasar Teori

Pengasahan Merupakan unit pendukung kelancaran proses produksi pabrik yang berkaitan dengan pemeliharaan pisau dan gergaji.

3. Alat dan bahan a. Batu gerinda

b. Mesin asah band saw

c. Dan lain-lain alat pengasah lainnya d. Alat Tulis Menulis

4. Prosedur kerja

Cara mengasah mata gergaji band saw sebagai berikut yaitu :

a. Mata pisau diletakkan diatas alat kemudian dicari sambungan dari mata pisau karena diatas mesin pisau melingkar diatas pada saat pengsahan b. Guna mencari sambungan mata pisau yaitu menghindari putusnya mata

pisau saat mengasah

c. Dalam mengasaha mata pisau band saw tiga kali putaran sudah tajam 5. Pembahasan

Dalam pabrik pengasahan semua mata pisau yang digunakan dapat diasah pada pabrik ini. Proses kelancaran produksi pabrik yang berkaitan dengan proses pada saat dilakukan pengasahan mata pisau dan gergaji.

J. Ware House 1. Tujuan

Dalam Ware House semua produk dari berbagai pabrik moulding disimpan dan di data setiap produk yang masuk. Sehingga setiap produk yang masuk ke ware house akan terdata dan di susun akan dikapling berdasarkan jenis dan ukurannya.

2. Dasar Teori

Pengertian Ware House adalah Gudang penyimpanan hasil produk dari setiap pabrik yang kemudian akan di data dan dibuatkan kapling menurut jenis dan ukuran produk tersebut.

3. Alat dan Bahan a. Alat Tulis-menulis b. Kamera c. Gerobak Dorong d. Fork Lift e. Produk 4. Prosedur Kerja

Barang yang dikirim dari pabrik agar dapat didata sesuai dengan fisik produk. Barang jadi atau produk yang telah diterima selanjutnya ditumpuk perjenis produk. Untuk penerimaan barang jadi terlebih dahulu dibuatkan daftar stelan muatan form, kemudian Faktor Angkutan Kayu Olahan (FAKO) , dan Daftar Kayu Olahan (DKO) . Sebelum dimuat diatas truk dilakukan pemeriksaan muatan dengan mengacu pada form muatan.

44

WARE HOUSE

PABRIK GF PABRIK VENEER PABRIK HC PABRIK FJL PROSES PENGIRIMAN BARANG/PRODUK DI WARE HOUSE e

Gambar .34 Proses Prosedur Pengiriman Barang/Produk di Ware House 5. Hasil yang dicapai

a. Edge Two Edge (E2E) seperti : Flooring dan Decking b. Surface Two Surface (S2S) seperti : Flooring dan Decking c. Long strip

d. Veneer

e. House Component (Kusen, pintu, jendela, dll) f. Finger Joint Laminating (FJL).

6. Pembahasan

Dalam gudang Ware House semua barang/produk di kapling berdasarkan jenis, ukuran, dan kualitas mutunya. Semua barang yang masuk ke ware house telah di cek kembali menurut kitir dari setiap pengiriman yang dilakukan oleh pabrik dan agar memastikan kembali di ware house dilakukan pengujian kembali. Barang/produk akan diangkut menggunakan forklift.

Pembeli biasa langsung datang melihat barang yang akan dibeli langsung, selain itu pembeli bisa juga melihat jenis produk produk dalam wab site perhutani, Pesanan bisa lewat email atau via sms. Sedangkan untuk

pembeli yang datang langsung keperusahaan dapat diantar langsung oleh pekerja yang ada dipabrik.

BAB IV

KESIMPULAN DAN SARAN

A. KESIMPULAN

1. KBM Industri Kayu Cepu memiliki komitmen terhadap peningkatan Sumber Daya Manusia (SDM). Hal ini dapat menjamin bahwa setiap karyawan mampu melakukan tugas mereka dengan efisien dan selamat serta bertanggung jawab. Seluruh karyawan KBM Industri Kayu Cepu yang aktif dalam perusahaan tersebut berjumlah 200 orang. Seluruh karyawan memiliki tanggungjawab pada tiap satu unit bagian.

2. Bahan baku yang didapat dari KBMIK cepu didapatkan dari beberapa daerah yaitu seperti blora, mantingan, Kendal, kebunharjo, randublatung dan cepu sebagai penyuplai yang menentukan produk dengan jaminan mutu kayu Jati produksi Kesatuan Pemangku Hutan (KPH) sabagai pengolahaan kayu jati.

3. Ada beberapa prosedur yang digunakan pada PERUM PERHUTANI mengenai proses pengolahan kayu jati mentah menjadi barang jadi dan siap digunakan,

a. Persiapan bahan baku meliputi proses TPK sampai sortasi log b. Penggergajian Mesin (PGM)

c. Klin dry (Pengeringan) d. Garden Furniture (GF) e. House Component (HC) f. Finger Join Laminating (FJL) g. Veneer

i. Pengasahan j. Ware House

4. Pemasaran Ekspor dari hasil Industri KBM Industri Kayu Cepu menembus kawasan Asia seperti Singapore, China, Hongkong ,dan Itali. Untuk pemasaran lokal melayani pesanan diberbagai daerah di Indonesia tanpa melalui Perusahaan swasta .

B. SARAN

Program kegiatan Praktek Kerja Lapang (PKL) memberikan manfaat yang sangat besar bagi mahasiswa yang telah melaksanakannya dalam menghadapi dunia kerja nantinya. Sedangkan untuk perusahaan, penulis menyarankan.

1. Agar lebih memperhatikan keselamatan dan kesehatan karyawan, karena efektifitas produksi tergantung dari kondisi karyawan. Selain itu karyawan harus mengikuti SOP agar saat bekerja tidak terjadi kecelakaan kerja dan akan berakibat fatal bagi diri sendiri.

2. Perusahaan juga perlu memperhatikan SDM (sumber daya manusia) bagi karyawan yang memiliki nilai skill lebih, sehingga dapat memberi motivasi tersendiri bagi setiap karyawan.

3. Memperhatikan waktu kerja karyawan dan memanfaatkan waktu kerja semaksimal mungkin agar hasil yang dicapai lebih optimal.

4. Pemanfaatan limbah disetiap pabrik harus lebih di optimalkan. Selain agar tidak menumpuk dan hanya dibakar juga dapat memberikan pendapatan yang menguntungkan untuk perusahaan.

5. Mengembangkan produk baru dengan memanfaatkan limbah gergaji dari kegiatan penggergajian seperti untuk pembuatan papan partikel / papan

49

tiruan. Hal tersebut akan lebih menguntungkan dan limbah dari kegiatan penggergajian tidak akan terbuang Cuma-Cuma.

6. Sisa potongan vener yang tidak terpakai supaya dimanfaatkan. Karna tidak efektif jika digunakan untuk campuran kayu bakar dilihat dari mahalnya kayu jati dan rumitnya proses pengerjaan pembuatan vinir.

DAFTAR PUSTAKA

Suhartono.2014.Laporan Praktek Kerja Lapangan (PKL) Perum Perhutani Unit 1 Jawa Tengah Kesatuan Bisnis Mandiri Industri Kayu Cepu,Jurusan Teknologi Pertanian,Program Studi Teknologi Hasil Hutan.Samrinda. Osly Rachman, Jamaludin Malik.(2011). Penggergajian dan Pemesinan Kayu

Untuk Industri Perkayuan Indonesia. Jakarta: Balitbang Kehutanan. Nuryawan, A. 2008. Penggergajian Kayu. USU Press. Medan. Rachman, E dan

Achmad, B. 2008. Analisis Jenis-Jenis Kayu Potensial. Balai Penelitian Kayu. Ciamis.

52

Gambar 35. Tempat Penumpukan Kayu

Gambar 37. Moisture Meter

54

Gambar 39. Bahan baku industri (BBI)

Gambar 41. Produk Edge Two Edge (E2E)

56

Gambar 43. Produk Finger Joint Laminating (FJL)

Gambar 44. Hasil Sayatan Veneer

58

Gambar 47. Mata Gergaji Band Saw

Gambar 49. Penumpukan Produk di Ware House

60