KATA PENGANTAR

Puji syukur kami ucapkan ke hadirat Tuhan Yang Maha Esa karena dengan karunia dan rahmat-Nya lah ,kami dapat menyelesaikan makalah yang berjudul “ UNIT PENGOLAHAN IV PERTAMINA”.

Makalah ini kami buat berdasarkan tinjauan pustaka di berbagai referensi /Literatur ,dan makalah ini sendiri dibuat untuk proses pembelajaran mata kuliah Teknologi minyak bumi,dimana disini akan dibahas tentang sejarah,Diagram proses serta produk dari unit pengolahan 1 .

Dalam Pembuatan Makalah ini Kami menyadari bahwa dalam penulisannya mungkin ada kesalahan dalam teknik penulisan.Oleh karena itu, Kritik dan saran yang bersifat membangun sangat diperlukan guna menyempurnakan makalah ini

Palembang, 24 September 2013

DAFTAR ISI

1. KATA PENGANTAR... (i)

2. DAFTAR ISI...(ii)

3. PENDAHULUAN...(1)

4. PENBAHASAN...(5)

- URAIAN PROSES...(5)

- FASILITAS PENUNJANG...(10)

- PRODUK YANG DIHASILKAN OLEH UP-IV PERTAMINA...(14)

5. PENUTUP...(17)

6. DAFTAR PUSTAKA...(18)

I. Pendahuluan

A. Sejarah Singkat Pertamina UP IV Cilacap

Penggunaan minyak bumi saat ini terus berkembang dan semakin meningkat. Minyak bumi merupakan salah satu sumber energi utama yang masih digunakan, terutama untuk pembangkit tenaga listrik dan sebagai bahan bakar untuk berbagai jenis mesin. Konsumsi minyak bumi terus meningkat terutama untuk keperluan dalam negeri, diantaranya mencapai 34% sebagai Bahan Bakar Minyak (BBM) untuk kebutuhan pulau Jawa. Berdasarkan UU No.19/1960 tentang pendirian Perusahaan Negara dan UU No.44/1960 tentang Pertambangan Minyak dan Gas Bumi, maka pada tahun 1961 dibentuk perusahaan negara sektor minyak dan gas bumi, yaitu PN Pertamina dan PN Permina, yang bergerak dalam usaha eksplorasi, eksploitasi, pengolahan dan pemasaran/distribusi.

Pada tahun 1971, terbit UU No.8/1971 yang menetapkan penggabungan kedua perusahaan tersebut menjadi PN Pertamina, sebagai pengelola tunggal dalam pemenuhan kebutuhan minyak dan gas bumi negara. Berdasarkan Peraturan Pemerintah no. 31 th.2003 sebagai amanat dari pasal 60 UU no. 22 th 2001 tentang Minyak dan Gas Bumi serta akta pendirian PT (PERSERO) PERTAMINA yang dilakukan oleh Menteri Keuangan dilaksanakan pengalihan Badan Hukum serta pengalihan Direksi dan Komisaris. Untuk itu, perlu dibangun unit pengolahan minyak bumi guna memenuhi kebutuhan yang meningkat tersebut. Dalam usaha tersebut, maka pada tahun 1974 dibangunlah kilang minyak yang dirancang untuk mengolah bahan baku minyak mentah dari Timur Tengah, dengan maksud selain untuk mendapatkan produk BBM, juga untuk mendapatkan bahan dasar minyak pelumas dan aspal.

Pembangunan kilang minyak di Cilacap merupakan salah satu dari unit-unit pengolahan yang ada di Indonesia. Pertamina Refinery Unit IV Cilacap berada di bawah tanggung jawab Direktorat Pengolahan Pertamina. Refinery Unit IV Cilacap ini merupakan unit pengolahan terbesar dan terlengkap hasil produksinya. Pembangunan kilang minyak di Cilacap dilaksanakan dalam lima tahap yaitu Kilang Minyak I, Kilang Minyak II, Kilang Paraxylene, Debottlenecking Project, dan Kilang SRU.

Unit-unit pengolahan minyak dan gas bumi yang dikelola oleh Pertamina terbagi atas 7 lokasi yaitu :

1. RU I Pangkalan Brandan (Sumatra Utara), sudah tidak beroperasi sejak tahun 2006. 2. RU II Dumai dan Sungai Pakning (Riau), kapasitas 170.000 barrel/hari

3. RU III Plaju dan Sungai Gerong (Sumatra Selatan ), kapasitas 135.000 barrel/hari. 4. RU IV Cilacap (Jawa Tengah), kapasitas 348.000 barrel/hari.

5. RU V Balikpapan (Kalimantan Timur), kapasitas 270.000 barrel/hari. 6. RU VI Balongan (jawa Barat), kapasitas 125.000 barrel/hari.

7. RU VII Kasim (Papua Barat), kapasitas 10.000 barrel/hari

Gambar 1.1 Lokasi Refinerry Unit Pertamina Seluruh Indonesia

Kilang Minyak Cilacap didirikan dengan maksud untuk menghasilkan produk BBM dan non-BBM guna memenuhi kebutuhan dalam negeri yang selalu meningkat dan mengurangi ketergantungan terhadap suplai BBM dari luar negeri. Pembangunan kilang minyak di RU IV Cilacap dilaksanakan dalam dalam lima tahap yaitu Kilang Minyak I, Kilang Minyak II, Kilang Paraxylene, Debottlenecking Project, dan Kilang SRU. Secara umum diagram proses di PT. Pertamina RU – IV ditunjukkan oleh gambar 1.2

I II III IV VI V VII

Gambar 1.2 Diagram Proses Sederhana PT. Pertamina RU – IV Mixed Crude (domestic& import) 230 MBSD Middle East Crude 118 MBSD FOC II FOC I Paraxylene LOC I/II/III LPG Gasoline Kerosene Avtur ADO/IDO IFO LSWR LPG Paraxylene Benzene Raffinate Heavy-Aromate Toluene Base Oil Parafinic Minarex Aspal Slack Wax IFO Long residue Naphta

II. Pembahasan

A. Deskripsi Proses

Unit – unit yang terdapat di PT. Pertamina RU – IV secara garis besar dapat dibagi menjadi 5 bagian yakni kilang FOC, kilang LOC, kilang Paraxylene, kilang LPG, dan unit utilitas.

1. Kilang FOC

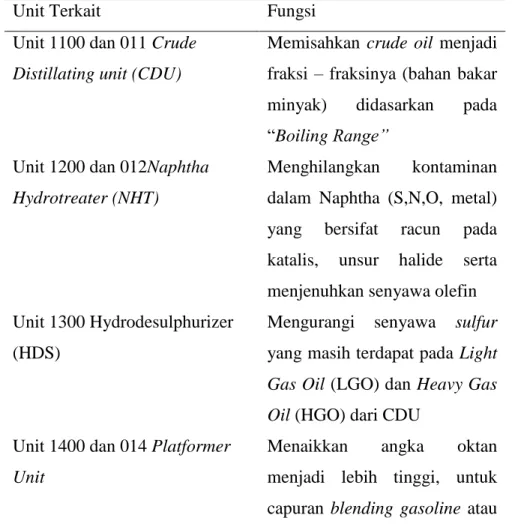

Kilang ini berfungsi sebagai penghasil produk bahan bakar minyak seperti gasoline, diesel oil, avtur, kerosene, dan LPG. Unit ini dibagi menjadi 2 unit utama yakni kilang FOC I dan FOC II. Kilang FOC I mengolah Arabian crude oil sementara kilang FOC II mengolah campuran minyak domestic dan minyak impor. Unit – unit utama dalam kilang ini ditunjukkan oleh tabel 1.1

Tabel 1.1 Unit – Unit Utama di Kilang FOC

Unit Terkait Fungsi

Unit 1100 dan 011 Crude Distillating unit (CDU)

Memisahkan crude oil menjadi fraksi – fraksinya (bahan bakar minyak) didasarkan pada “Boiling Range”

Unit 1200 dan 012Naphtha Hydrotreater (NHT)

Menghilangkan kontaminan dalam Naphtha (S,N,O, metal) yang bersifat racun pada katalis, unsur halide serta menjenuhkan senyawa olefin Unit 1300 Hydrodesulphurizer

(HDS)

Mengurangi senyawa sulfur yang masih terdapat pada Light Gas Oil (LGO) dan Heavy Gas Oil (HGO) dari CDU

Unit 1400 dan 014 Platformer Unit

Menaikkan angka oktan menjadi lebih tinggi, untuk capuran blending gasoline atau

premium. Unit 1500 Propane

Manufacturing Facilities (PMF)

Memisahkan unsur C1 dan C2 dari gas hasil sampingan produk Platformer dan digunakan sebagai bahan baku LPG

Unit 1600 dan unit 016 Merox Treater unit

Sebagai pemurni kerosene sehingga mencapai smoke point dengan cara menginjeksikan Anti Static Additive

Unit 013 AH Unibon Unit Memerbaiki Smoke Point kerosene agar tercapai smoke point minimal 17 mm

Unit 15 LPG Recovery Unit Memisahkan LPG propane dan LPG butane yang berasal dari unit platformer

Unit 018 Thermal Distillate Hydrotreating Unit

Mengolah LGO dan HGO dari Visbreaker agar diperoleh diesel oil dengan indeks sekitar 45 dan flash point tidak kurang dari 1450F

Unit 018 Visbreaker Mengolah minyak fraksi berat menjadi fraksi ringan dengan cara cracking menggunakan media pemanas.

2. Kilang LOC

Kilang ini berfungsi untuk memproduksi Lube base oil yang akan digunakan sebagai bahan baku minyak pelumas. Kilang ini dibagi menjadi 3 unit utama yakni kilang LOC I, LOC II, LOC III. Unit – unit utama dalam kilang ini dapat dilihat pada table 1.2

Tabel 1.2 Unit Terkait di Kilang LOC

Unit – unit terkait Fungsi

High Vacuum Unit Memisahkan fraksi Distillate dengan Short Residue. Proses dengan menggunakan Distilasi vakum untuk menghindari terjadinya cracking Propane Deasphalting Unit Memisahkan fraksi aspal dengan

DAO menggunakan prinsip ekstraksi dengan pelarut propane

Furfural Extraction Unit Memisahkan komponen aromatic pada dasar base oil sehingga memiliki VI dan kestabilan tinggi

MEK Dewaxing Unit Memisahkan komponen wax pada bahan dasar base oil sehingga memiliki pour point yang rendah dengan prinsip ekstraksi menggunakan pelarut MEK dan Toluen

HTU (Hydrotreating Unit) Menghilangkan komponen impuritis dan juga untuk menaikkan bilangan VI

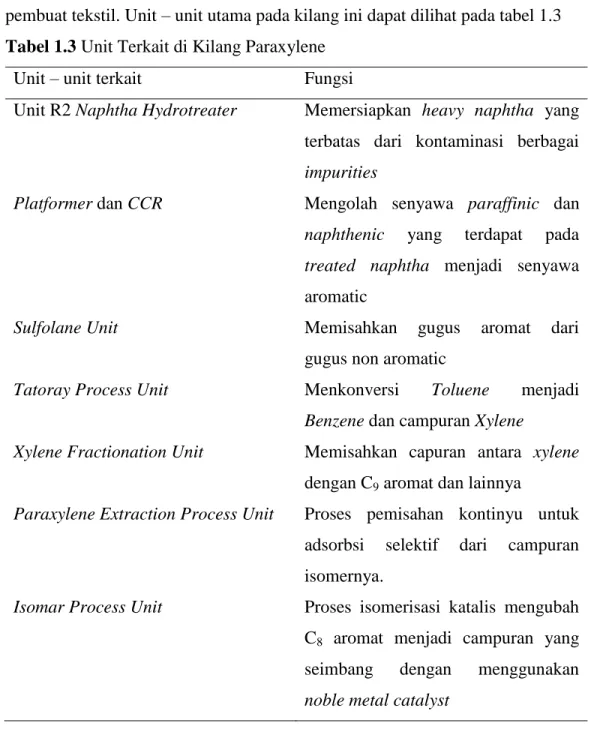

3. Kilang Paraxylene

Kilang ini berfungsi untuk memproduksi Paraxylene yang merupakan bahan baku pabrik Purified Terepthalic Acid di Pertamina RU-III yang dapat digunakan sebagai bahan baku pembuat tekstil. Unit – unit utama pada kilang ini dapat dilihat pada tabel 1.3

Tabel 1.3 Unit Terkait di Kilang Paraxylene

Unit – unit terkait Fungsi

Unit R2 Naphtha Hydrotreater Memersiapkan heavy naphtha yang terbatas dari kontaminasi berbagai impurities

Platformer dan CCR Mengolah senyawa paraffinic dan naphthenic yang terdapat pada treated naphtha menjadi senyawa aromatic

Sulfolane Unit Memisahkan gugus aromat dari

gugus non aromatic

Tatoray Process Unit Menkonversi Toluene menjadi

Benzene dan campuran Xylene

Xylene Fractionation Unit Memisahkan capuran antara xylene dengan C9 aromat dan lainnya

Paraxylene Extraction Process Unit Proses pemisahan kontinyu untuk adsorbsi selektif dari campuran isomernya.

Isomar Process Unit Proses isomerisasi katalis mengubah C8 aromat menjadi campuran yang seimbang dengan menggunakan noble metal catalyst

4. Kilang LPG

Kilang ini berfungsi memproduksi LPG untuk kebutuhan masyarakat Indonesia, khususnya yang tinggal di pulau Jawa. Unit – unit utama yang ada di kilang ini adalah :

1. Utility

2. Gas treating Unit 3. LPG Recovery 4. Sulfur Recovery 5. Tail Gas Unit 6. Refrigerant

Secara umum proses di kilang LPG dapat dilihat pada lampiran

5. Unit Utilitas

Unit ini berfungsi sebagai penyedia energi listrik, pengelolaan air untuk seluruh sarana dan prasarana pabrik, pengolahan udara untuk pabrik dan pusat pengolahan limbah pabrik. Unit utilitas terdiri dari 4 unit utama yaitu:

1.Pembangkit Tenaga Listrik 2.Steam Generator Unit 3.Cooling Water System 4.Unit Sistem Udara Tekan

B. UNIT PENUNJANG PRODUKSI

Unit penunjang produksi didirikan bertujuan untuk melengkapi unit utama, membantu kemudahan penanganan unit utama ataupun untuk mengelola produk samping sehingga menghasilkan bahan yang berguna.

A. Oil Movement

Unit ini bertanggung jawab dalam menangani pergerakan minyak baik dalam maupun ke luar kilang terlebih dengan kondisi kilang yang memiliki kapasitas pengolahan 348.000 barel/hari.

Tugas dan tanggung jawab bagian ini antara lain :

Menerima stream dari unit FOC I dan FOC II Menyiapkan feed untuk secondary processing

Menyalurkan produksi dari secondary/tertiary processing Menyalurkan produksi dari kilang ke tangki penampungan Melaksanakan blending produk menjadi finishing produk

Pemompaan hasil-hasil minyak ke kapal, Perbekalan Dalam Negeri (PDN), dan Own Use

Melakukan slpos/ballast recovery

Untuk menunjang pelaksanaan tugas dan tanggung jawab tersebut, tersedia fasilitas dan peralatan operasi antara lain :

Dermaga, untuk bongkar muat crude oil, BBM, dan NBM Tangki-tangki, untuk penampungan crude, produk dan slpos Pipa-pipa, untuk pemompaan feed ke kilang, blending, produk dll

Oil Catcher (CPI), untuk menampung minyak yang tercecer dari bocoran pipa-pipa, pengedrainan tangki, dari parit dan holding basin

Holding basin yang berhubungan dengan CPI berfungsi untuk mengembalikan atau memperbaiki kualitas air buangan, terutama mengembalikan kandungan oksigen

Silencer untuk mengurangi kebisingan

Groyne sebagai sarana pelindung pantai dari kikisan gelombang laut

B. Laboratorium

Bagian laboratorium memegang peranan penting di kilang, karena dari laboratorium ini data-data tentang raw material dan produk akan diperoleh. Dengan data-data yang diberikan maka proses produksi akan selalu dapat dikontrol dan dijaga standar mutu sesuai dengan spesifikasi yang diharapkan.

Bagian laboratorium berada di bawah Manajer Kilang yang mempunyai tugas pokok :

Sebagai pengontrol kualitas bahan baku, apakah sudah memenuhi persyaratan yang diperkenankan atau tidak.

Sebagai pengontrol kualitas produk, apakah sudah memenuhi standar yang berlaku atau belum.

Bahan-bahan yang diperiksa di laboratorium ini adalah : • Crude Oil

• Stream product FOCI/II, LOCI/II/III, dan paraxylene

• Utilities : water, steam, fuel oil, fuel gas, chemical agent, dan katalis • Intermediate product dan finishing product.

Dalam pelaksanaan tugas, bagian laboratorium dibagi menjadi Laboratorium Pengamatan, Laboratorium Analitik dan Gas, Laboratorium Litbang, dan Ren. ADM/ Gudang/ Statistik.

C. Unit Nitrogen Plant

Nitrogen pada kilang ini diperlukan untuk CCR sistem dan tangki tailing. Kapasitas Nitrogen plant ini adalah:

N2 gas : 800 Nm3/jam N2 liquid : 130 Nm3/jam

Udara dilewatkan melalui suction filter untuk menghilangkan debu-debu, selanjutnya ditekan dan dimasukkan ke dalam absorber, kemudian didinginkan sampai kira-kira 5oC pada ciller unit.

D. Hot Oil System Unit

Walaupun tidak langsung dengan proses, unit ini sangat penting keberadaannya karena merupakan sumber panas bagi unit-unit lain, antara lain untuk menguapkan pelarut pada pelarut recovery. Prinsip operasinya adalah secara kontinyu dalam sirkulasi tertutup.

E. Sour Water Stripper

Unit ini berfungsi untuk membersihkan air buangan dari crude distiling unit, hydrodesulfurizer unit dan unit lain yang masih banyak mengandung amoniak, sulfida dan kotoran-kotoran lain berupa sisa-sisa minyak sehingga apabila langsung dibuang akan memberikan bau dan mengakibatkan terjadinya polusi air. Pada proses pembersihan air ini digunakan LP steam sebagai separating agent (zat pembersih) di dalam packed colom. Hasil atas yang berupa uap/gas sebagai bahan bakar pada crude heater, sedang airnya dikirim ke corrugated plate interceptor (CPI) untuk mengambil minyak yang masih terikat. Unit ini didesain untuk mengolah 32,3 m3/jam (733 ton/hari) sour water dengan perkiraan kandungan H2S sebesar 29 Kg/jam (0,7 ton/hari) dan kandungan NH3 sebesar 7 Kg/jam (0,16 ton/hari).

F. Sulfur Recovery Unit

Sulphur Recovery Unit (SRU) didirikan untuk memisahkan acid gas dari amine regeneration di gas treating unit (GTU), dirubah menjadi H2S dalam bentuk gas menjadi sulfur cair dan dalam bentuk gas sulfur untuk bisa dikirim melalui eksport

G. Tail Gas Unit

` TGU (Tail Gas Unit) dirancang untuk mengolah acid gas dari sulphur recovery unit (SRU). Semua komponen sulfur diubah menjadi H2S untuk dihilangkan di unit PGU absorber, arus recycle kembali ke unit SRU dan sebagian dibakar menjadi jenis sulfur yang terdiri dari SOx kemudian dibuang ke atmosfer.

C. PRODUK

Produk – produk yang dihasilkan Pertamina RU – IV adalah BBM, nonBBM, maupun petrokimia. FOC I dan II memproduksi BBM maupun Non BBM sedangkan LOC I, II, III memproduksi minyak dasar pelumas. KPC memproduksi berbagai macam petrokimia yang komersial. Pada tabel 7.1 dan 7.2 dapat dilihat jenis produk yang diproduksi oleh FOC I, II dan LOC I, II, III serta KPC.

Tabel 7.1 Produk dari FOC I dan II

Fuel Oil Complex I Fuel Oil Complex II

BBM Non BBM BBM Non BBM

Premium LPG Premium LPG

Kerosene Avtur Kerosene Naphtha

ADO / IDO Naphtha ADO / IDO LSWR

Long Residu IFO

Sumber : PT. Pertamina RU – IV Cilacap

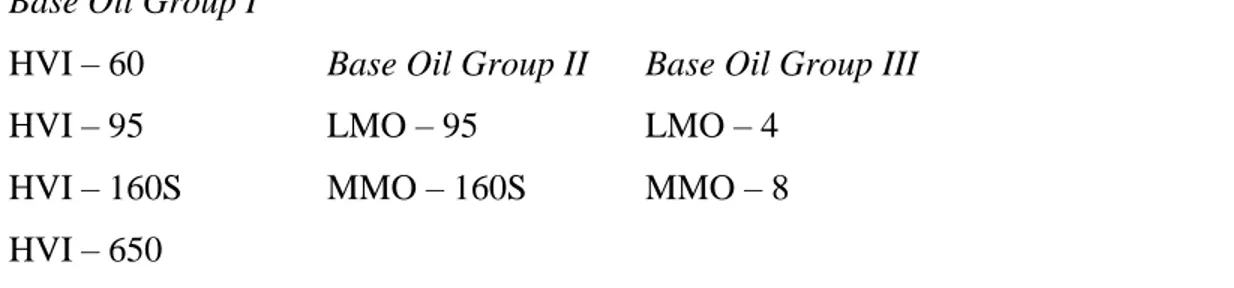

Tabel 7.2 Produk dari LOC I, II, III dan KPC

LOC I LOC II LOC III KPC

Minarex – A

Minarex – B Paraxylene

Slack Wax Slack Wax Benzene

Parafinic – 95 Minarex – H Asphalt LPG

Parafinic – 60 Asphalt Slack Wax Raffinate

Asphalt VGO Heavy Aromate

Base Oil Group I

HVI – 60 Base Oil Group II Base Oil Group III

HVI – 95 LMO – 95 LMO – 4

HVI – 160S MMO – 160S MMO – 8 HVI – 650

Sumber : PT. Pertamina RU – IV Cilacap

Berikut ini merupakan penjelasan mengenai produk – produk yang dihasilkan Kilang Paraxylene Cilacap (KPC):

Bahan – bahan petrokimia diproduksi oleh KPC menghasilkan 590.000 ton/tahun produk dengan produk utama paraxylene dan benzene serta produk sampingan raffinate, heavy aromate, dan toluene.

A. Paraxylene

Produk Paraxylene sebagian diekspor ke luar negeri bersama dengan benzene dan sebagian lagi digunakan untuk memenuhi kebutuhan bahan baku Pusat Aromatik di Pertamina RU – III, Plaju. Di kilang tersebut, paraxylene diolah menjadi Purified Therepthalic Acid (PTA) yang selanjutnya dapat dimanfaatkan sebagai bahan baku bagi industry tekstil. Spesifikasi paraxylene yang dihasilkan dapat dilihat pada tabel 7.3

Tabel 7.3 Spesifikasi Paraxylene Pertamina RU – IV

Karakteristik Metode Spesifikasi

Purity, %wt ASTM – D 3798 Min 99,65

Appeareance at 300C Visual C & B without sediment

Bromine Index ASTM – D 1492 Max 200

Color Saybolt ASTM – D 156 Min +25

Distillation Range 0C ASTM – D 850 20C (include 138,40C)

Doctor Test ASTM – D 235 Negative

Orto – Xylene, %wt ASTM – D 3798 Max 0,1 Meta – Xylene, %wt ASTM – D 3798 Max 0,25 Non – Aromatics, %wt ASTM – D 3798 Max 0,20

B. Benzene

Benzene dapat dimanfaatkan sebagai bahan dasar industri petrokimia. Produk ini tidak digunakan untuk memenuhi kebutuhan domestic, seluruhnya diekspor ke luar negeri

C. Heavy Aromate

Kapasitas produksi Heavy Aromate adalah 11.461 ton/tahun. Produk ini dimanfaatkan sebagai solvent dan dipasarkan di dalam negeri dalam bentuk cair. Spesifikasi Heavy Aromate yang diproduksi oleh Pertamina dapat dilihat pada tabel 7.4

Tabel 7.4 Spesifikasi Heavy Aromate Pertamina RU – IV

Sifat Satuan Metode Spesifikasi

Warna ASTM ASTM D – 1500 4 max

Penampakan Visual Bening

Spec Gravity 600/600 F ASTM D – 1298 0,875 – 0,930

Flash point PMcc 0F ASTM D – 93 130 min

Cu Stripp pada 1000C/ 3 jam

ASTM D – 130 No. 1 max

Mixed Aniline Point 0C ASTM D – 611 16 max

Distillation ASTM D – 86

IBP 0C 160 min

FBP 0C 350 max

Aromatic Content %berat UOP 744 97 min

Sumber : PT. Pertamina RU – IV Cilacap

D. Toluene

Produk toluene cair yang diproduksi Pertamina RU – IV dipasarkan di dalam negeri sebanyak 12.127 ton/tahunnya. Produk ini dimanfaatkan sebagai bahan baku untuk pembuatan TNT, solvent, pewarna, pembuatan resin, bahan pembuat parfum, pembuatan plasticizer, dan obat – obatan. Spesifikasi toluene yang diproduksi Pertamina RU – IV dapat dilihat pada tabel 7.5

Tabel 7.5 Spesifikasi Toluene Pertamina RU – IV

Sifat Satuan Metode Spesifikasi

Penampakan Visual Cairan bening

yang bebas dari sedimen atau kabut, diamati pada 65 – 780C Real Desity pada

15,556/15,56 0C

Real Density pada 200C

gr/cc ASTM D -4052

ASTM D - 4052

0,869 – 0,873

0,865 – 0,870

Warna Pt.Co ASTM D – 1209 20 max

Acid Wash Color ASTM D – 848 2 max

Keasaman ASTM D – 847 Tidak ada asam

Komponen Sulfur ASTM D – 853 Tidak ada sulfur Distillation Range

Komposisi Tembaga Total Non – Aromatik

0 C %vol ASTM D – 850 ASTM D – 849 ASTM D – 4492

Tidak lebih dari 10C termasuk 110,60C

Passes

1,5% vol max

III. Penutup

Kesimpulan

Dari uraian diatas dapat disimpulkan bahwa :

Pertamina merupakan suatu perusahaan milik negara yang berfungsi sebagai penyedia dan suplai bahan bakar minyak dan non bahan bakar minyak yang sangat bermanfaat dalam kehidupan sehari-sehari

Pembangunan kilang minyak di Cilacap merupakan salah satu dari unit-unit pengolahan yang ada di Indonesia. Pertamina Refinery Unit IV Cilacap berada di bawah tanggung jawab Direktorat Pengolahan Pertamina. Refinery Unit IV Cilacap ini merupakan unit pengolahan terbesar dan terlengkap hasil produksinya. Pembangunan kilang minyak di Cilacap dilaksanakan dalam lima tahap yaitu Kilang Minyak I, Kilang Minyak II, Kilang Paraxylene, Debottlenecking Project, dan Kilang SRU.

Produk – produk yang dihasilkan Pertamina RU – IV adalah BBM, nonBBM, maupun petrokimia. FOC I dan II memproduksi BBM maupun Non BBM sedangkan LOC I, II, III memproduksi minyak dasar pelumas. KPC memproduksi berbagai macam petrokimia yang komersial.